2

KOMPETENSI

• Mampu menerapkan rencana penerimaan

sampel, baik satu tingkat atau beberapa

tingkat, untuk data atribut dan data

variabel dengan menggunakan beberapa

metode guna menentukan keputusan

dalam menerima atau menolak produk

yang datang, produk yang dalam proses

atau produk jadi, dengan berdasarkan

pada sampel yang diambil.

3

SERINGKALI KITA HARUS MENGAMBIL

KEPUTUSAN UNTUK MENERIMA ATAU

MENOLAK SESUATU HAL TANPA

MEMPUNYAI KESEMPATAN UNTUK

MEMERIKSANYA SECARA KOMPREHENSIF

(MENYELURUH)

4

RENCANA PENERIMAAN SAMPEL

(ACCEPTANCE SAMPLING)

Pengertian Rencana Penerimaan Sampel

Rencana penerimaan sampel (acceptance sampling plans) adalah

prosedur yang digunakan dalam mengambil keputusan terhadap

produk-produk

yang datang

atau

yang sudah

dihasilkan

5

TIGA METODE

1. Tidak mengadakan inspeksi terhadap

produk

2. Mengadakan 100% inspeksi terhadap

produk

6

AS dan QC

•

Acceptance sampling

tidak digunakan untuk memperkirakan keputusan

penerimaan atau penolakan saja.

•

Acceptance sampling

juga bukan merupakan alat pengendalian kualitas,

namun merupakan alat untuk memeriksa apakah produk atau bahan baku

yang datang ke perusahaan atau produk yang telah dihasilkan perusahaan

tersebut telah memenuhi spesifikasi.

•

Acceptance sampling

dapat dilakukan selama inspeksi bahan baku yang

datang, komponen, dan perakitan, pada berbagai fase dalam proses

operasi, atau selama inspeksi produk akhir.

•

Acceptance sampling

digunakan sebagai suatu bentuk dari inspeksi antara

perusahaan dengan pemasok, antara pembuat produk dengan konsumen,

atau antar divisi dalam perusahaan.

•

Acceptance sampling

tidak melakukan pengendalian atau perbaikan

kualitas proses, melainkan hanya sebagai metode untuk menentukan

disposisi terhadap produk yang datang (bahan baku) atau produk yang

telah dihasilkan

(barang jadi) (Mitra, 1993).

7

Mengapa dilakukan acceptance sampling?

• Pengujian yang dapat merusakkan produk,

• Biaya inspeksi yang sangat tinggi

• 100% inspeksi yang dilakukan memerlukan waktu

yang lama,

• Pemasok memiliki kinerja yang baik tetapi beberapa

tindakan pengecekan tetap harus dilaksanakan,

• Adanya isu-isu mengenai tanggungjawab perusahaan

terhadap produk yang dihasilkannya.

8

KEUNGGULAN AS

Besterfield (1998):

• Lebih murah

• Dapat meminimalkan kerusakan dan perpindahan tangan

• Mengurangi kesalahan dalam inspeksi,

9

KELEMAHAN AS

• Adanya risiko penerimaan produk cacat atau penolakan produk baik

• Sedikitnya informasi mengenai produk

• Membutuhkan perencanaan dan pendokumentasian prosedur

pengambilan sampel, dan

• Tidak adanya jaminan mengenai sejumlah produk tertentu yang

akan memenuhi spesifikasi.

10

DUA JENIS PENGUJIAN

• Sebelum pengiriman produk akhir ke pelanggan

(dilakukan oleh produsen,disebut dengan the

producer test the lot for outgoing quality)

• Setelah pengiriman produk akhir ke pelanggan

(dilakukan oleh konsumen, disebut dengan the

11

AS UTK DATA ATRIBUT DAN DATA

VARIABEL

•

Acceptance sampling

untuk data atribut dilakukan apabila inspeksi

mengklasifikasikan produk sebagai produk yang baik dan produk yang

cacat tanpa ada pengklasifikasian tingkat kesalahan atau cacat produk

tersebut (Mitra, 1993).

•

Dalam acceptance sampling untuk data variabel, karakteristik kualitas

ditunjukkan dalam setiap sampel. Oleh karenanya, dalam acceptance

sampling

untuk data variabel dilakukan pula penghitungan rata-rata sampel

dan penyimpangan atau deviasi standar sampel tersebut. Apabila rata-rata

sampel berada di luar jangkauan penerimaan, maka produk tersebut akan

ditolak.

12

SAMPEL DENGAN PENGEMBALIAN DAN

PENGAMBILAN SAMPEL TANPA PENGEMBALIAN

• Acceptance sampling dpt dilakukan dengan pengambilan sampel

atau inspeksi dengan mengadakan pengembalian dan perbaikan

atau pengambilan sampel atau inspeksi tanpa mengadakan

pengembalian dan perbaikan.

• Hal ini dilakukan selama inspeksi,

• Pengembalian serta perbaikan yang dilakukan juga membutuhkan

biaya yang tidak sedikit.

13

Sampel Tunggal, Sampel Ganda, Dan Sampel Banyak

•

AS dapat dilakukan dengan sampel tunggal, sampel ganda, dan sampel banyak.

•

Pengambilan sampel ganda berarti apabila sampel yang diambil tidak cukup

memberikan informasi, maka diambil lagi sampel yang lain.

•

Pada pengambilan sampel banyak, tambahan sampel dilakukan setelah sampel

kedua.

•

Mitra (1993): prosedur pengambilan sampel yang terbaik dari segi biaya adalah

pengambilan sampel tunggal, lalu diikuti ganda, dan yang terakhir banyak.

•

Secara rata-rata banyaknya unit yang diinspeksi untuk membuat keputusan

berkaitan dengan produk biasanya lebih pada perencanaan sampel tunggal. Hal ini

disebabkan pengambilan sampel ganda dan banyak hanya menggunakan beberapa

unit dalam sampel, sehingga bila produk diterima untuk inspeksi adalah sangat baik

atau buruk kualitasnya, keputusan penerimaan atau penolakan harus dibuat secepat

mungkin.

•

Pengambilan sampel tunggal juga menyediakan paling banyak informasi, diikuti

sampel ganda dan banyak. Hal ini disebabkan informasi dari sampel merupakan

fungsi ukuran sampel, sehingga pada sampel tunggal yang menggunakan unit yang

diinspeksi paling banyak juga akan memberikan informasi yang lebih banyak dan

lebih baik.

14

SYARAT PENGAMBILAN SAMPEL

•

Syarat pengambilan produk sebagai sampel, yaitu produk harus homogen yakni

berasal dari mesin yang sama, menggunakan karyawan yang sama dalam proses

pembuatan, menggunakan input yang sama, dan seterusnya.

•

Hal ini akan lebih memudahkan dan pengujian yang dilakukan menjadi lebih tepat.

•

Apabila produk yang diambil berasal dari sumber yang berbeda, maka

pengambilan sampel tersebut tidak berfungsi dengan benar.

•

Selain itu, produk yang diambil sebagai sampel harus sebanyak mungkin.

Semakin banyak sampel yang diambil akan semakin baik, walaupun biayanya

akan semakin tinggi.

•

Sistem penanganan produk juga harus direncanakan untuk membantu

pengambilan sampel tersebut.

•

Syarat yang lain adalah sampel yang diambil harus dilakukan dengan cara acak,

sehingga semua produk yang ada mempunyai kesempatan yang sama untuk

dipilih sebagai sampel

15

PROSEDUR AS TUNGGAL

• Dari sejumlah produk yang sama sebanyak N

unit, diambil sampel secara acak sebanyak n

unit.

• Apabila ditemukan kesalahan (d) sebanyak

maksimum c unit, maka sampel diterima.

• Tetapi apabila kesalahan (d) ditemukan melebihi

c unit, maka sampel ditolak, yang berarti seluruh

produk homogen yang dihasilkan tersebut juga

ditolak.

16

INDEKS KUALITAS

Beberapa indeks kualitas yang dapat digunakan dalam acceptance

sampling

plans, yaitu:

1.

AQL - Acceptable Quality Level

atau tingkat kualitas menurut produsen

2.

LQL - Limiting Quality Level

atau tingkat kualitas menurut konsumen.

3.

IQL - Indifference Quality Level atau tingkat kualitas diantara AQL dan

LQL, yang seringkali diartikan sebagai tingkat kualitas pada

probabilitas penerimaan 0,5 untuk rencana sampel tertentu

4.

AOQL - Average Outgoing Quality LevelAOQL adalah suatu perkiraan

hubungan yang berada diantara bagian kesalahan pada produk

sebelum inspeksi (incoming quality) atau p dari bagian sisa kesalahan

setelah inspeksi (outgoing quality)

17

KARAKTERISTIK ACCEPTANCE

SAMPLING

Gryna (2001):

1.

Indeks (AQL, AOQL, dan sebagainya) yang digunakan untuk menentukan

"kualitas" harus menunjukkan kebutuhan konsumen dan produsen dan tidak dipilih

hanya untuk kebutuhan statistik.

2.

Risiko dalam pengambilan sampel harus diketahui secara kuantitatif (kurva OC).

Produsen harus memiliki perlindungan yang cukup terhadap penolakan produk

baik, konsumen juga harus dilindungi terhadap penerimaan produk cacat.

3.

Perencanaan harus meminimalkan biaya inspeksi produk secara keseluruhan.

Perlu evaluasi yang lebih teliti dalam perencanaan sampel, baik dalam

pengambilan sampel tunggal, ganda, dan banyak.

4.

Perencanaan harus menggunakan pengetahuan seperti kemampuan proses, data

pemasok, dan informasi-informasi lainnya.

5.

Perencanaan harus fleksibel menyesuaikan perubahan banyaknya produk,

kualitas produk yang diterima, dan faktor-faktor lain yang ter-kait.

6.

Pengukuran yang diperlukan dalam perencanaan harus menyediakan informasi

yang bermanfaat dalam memperkirakan kualitas produk secara individu dan

kualitas jangka panjang.

18

PENGUKURAN UNTUK MENGEVALUASI

KINERJA SAMPEL

Ada beberapa macam pengukuran yang dapat

dilakukan untuk meng-evaluasi kinerja sampel

yang diambil, antara lain :

1. Kurva OC (operating characteristics curve),

2. Kurva AOQ (average outgoing quality curve),

3. Kurva ATI (average total inspection curve), dan

4. Kurva ASN (average sample number curve).

19

KURVA KARAKTERISTIK OPERASI

(OPERATING CHARACTERISTIC CURVE)

ATAU OC CURVE

• Kurva ini menyatakan hubungan antara probabilitas penerimaan

(Pa)

dengan bagian kesalahan dalam produk yang dihasilkan (p).

• Untuk menggambarkan kurva ini diperlukan rumus Pa = P(d

≤ c)

dimana Pa adalah probabilitas penerimaan, c adalah cacat produk

yang disyaratkan, dan d adalah jumlah cacat yang terjadi.

• Pa = P(d

≤ c) = .

• Untuk penghitungan probabilitas penerimaan dapat digunakan

Tabel Distribusi Poisson

(

)

c c d n d d 0 d 0 n! p(d) p (1 p) d! n d ! − = = = − − ∑ ∑20

Contoh Kurva OC

Operating Characteristic (OC) Curve n=138, k=2.43545

0 0.4 0.8 1.2 1.6 2 True percent defective 0 0.2 0.4 0.6 0.8 1 P rob. of ac ce ptanc e

Operating Characteristic (OC) Curve n=1948, c=14

0 0.4 0.8 1.2 1.6 2 True percent defective 0 0.2 0.4 0.6 0.8 1 P rob. of ac ce ptanc e

21

Hubungan Antara p dan Pa

Proporsi kesalahan np Probabilitas penerimaan ( Pa) 0,01 0,50 0,986 0,02 1,00 0,920 0,03 1,50 0,809 0,04 2,00 0,677 0,05 2,50 0,544 0,06 3,00 0,423 0,07 3,50 0,321 0,08 4,00 0,238 0,09 4,50 0,174 0,10 5,00 0,125 0,11 5,50 0,088 0,12 6,00 0,062 0,13 6,50 0,043 0,14 7,00 0,030 0,15 7,50 0,020

22

PERENCANAAN SAMPEL GANDA

(DOUBLE SAMPLING PLANS)

Prosedur:

1. Ambil sampel yang pertama. Apabila

keputusannya jelas, diterima atau ditolak

maka proses pengambilan dan pengujian

sampel berhenti.

2. Apabila tidak jelas keputusannya, maka

diambil sampel yang kedua tanpa ada

pengembalian atau perbaikan dari

23

PROSEDUR SAMPEL GANDA

Jika d

l> c

lJika

d

l+ d

2> c

2Produk

ditolak

ditolak

datang

P

0Jika d

1≤c

1Jika

d

1+d

2≤c

2diterima

diterima

Inspeksi

n

1unit

Inspeksi

n

2unit

24

CONTOH

N = 5000 unit,

n

1

= 40 unit,

n

2

= 60 unit,

c

1

= 1 unit,

c

2

= 5 unit,

r

1

= 4 unit, dan

r

2

= 6

25

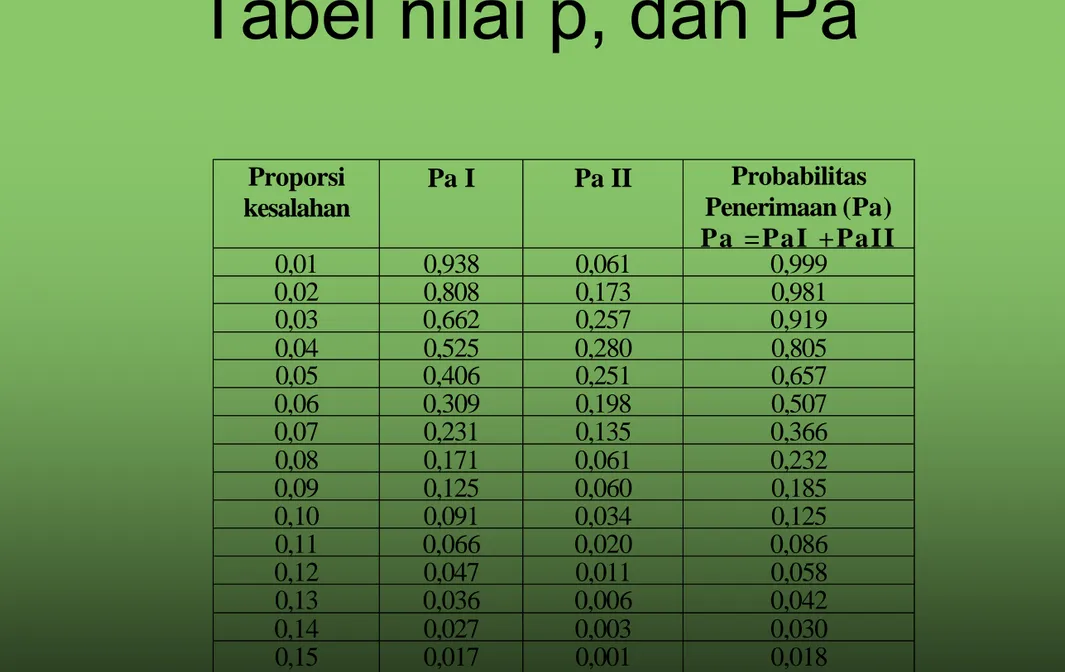

Tabel nilai p, dan Pa

Proporsi kesalahan Pa I Pa II Probabilitas Penerimaan (Pa) Pa = Pa I + Pa I I 0,01 0,938 0,061 0,999 0,02 0,808 0,173 0,981 0,03 0,662 0,257 0,919 0,04 0,525 0,280 0,805 0,05 0,406 0,251 0,657 0,06 0,309 0,198 0,507 0,07 0,231 0,135 0,366 0,08 0,171 0,061 0,232 0,09 0,125 0,060 0,185 0,10 0,091 0,034 0,125 0,11 0,066 0,020 0,086 0,12 0,047 0,011 0,058 0,13 0,036 0,006 0,042 0,14 0,027 0,003 0,030 0,15 0,017 0,001 0,018

26

27

PERENCANAAN SAMPEL BANYAK

(MULTIPLE SAMPLING PLANS):

Inspeksi

n

2unit

Inspeksi

n

3unit

Inspeksi

n

4unit

Inspeksi

n

1unit

Produk datang

P

0Jika d

1>c

1ditolak

Jika d

1+d

2>c

2ditolak

Jika d

>c

1+d

2+d

3 3ditolak

Jika d

1+d

2+d

3+d

4>c

4ditolak

Jika d

1≤c

1diterima

Jika d

1+d

2≤c

2diterima

Jika d

≤c

1+d

2+d

3 3diterima

Jika d

1+d

2+d

3+d

4≤c

4diterima

Prosedur penerimaan sampel banyak dapat dijelaskan seperti contoh

berikut (untuk empat tingkat):

28

Contoh

• Misal

N = 3000

c

l

= 0

r

l

= 4

n

2

= 30

c

2

= 2

r

2

= 5

n

3

= 30

c

3

= 3

r

3

= 5

n

4

= 30

c

4

= 4

r

4

= 5

29

Kurva Tingkat Kualitas Output Rata-rata

(Average Outgoing Quality (AOQ) Curve)

• AOQ adalah tingkat kualitas rata-rata dari suatu departemen inspeksi. Di sini sampel yang

diambil harus dikembalikan untuk mendapatkan perbaikan bila produk tersebut ternyata rusak atau cacat atau adanya kesalahan.

• AOQ mengukur rata-rata tingkat kualitas output dari suatu hasil produksi yang banyak

dengan proporsi kerusakan sebesar p.

• Apabila N adalah banyaknya unit yang dihasilkan dan n sebagai unit sampel yang diinspeksi. Sementara p adalah bagian kesalahan atau ketidaksesuaian dan Pa

merupakan probabilitas penerimaan produk tersebut, maka rumus yang digunakan adalah: AOQ = Pa.p.(N-1)/N

• Kurva AOQ ini mempunyai titik puncak yang disebut dengan AOQL (Average Outgoing

Quality Limit).

• AOQL tersebut menunjukkan kualitas rata-rata terburuk yang akan meninggalkan bagian

pengujian atau inspeksi dengan asumsi dilakukan pengembalian untuk perbaikan tanpa mempedulikan kualitas produk yang datang. Pada titik itulah mulai dilakukan perbaikan. • AOQL juga mengukur kebaikan perencanaan sampel.

30

Cara pembuatan kurva AOQ

Misalnya diketahui N = 2000, n = 50, c = 2 Proporsi kesalahan Probabilitas penerimaan ( Pa) Kualitas output rata-rata (AOQ) 0,01 0,986 0,0096 0,02 0,920 0,0179 0,03 0,809 0,0237 0,04 0,677 0,0264 0,05 0,544 0,0265 0,06 0,423 0,0247 0,07 0,321 0,0219 0,08 0,238 0,0186 0,09 0,174 0,0153 0,10 0,125 0,0122 0,11 0,088 0,0094 0,12 0,062 0,0073 0,13 0,043 0,0055 0,14 0.030 0,0041 0,15 0.020 0,0029

31

Contoh

0.03 0.025 0.02 0.015 0.01 0.005 0Maka kurva AOQ-nya adalah:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

Di mana sumbu vertikal merupakan sumbu AOQ sedang sumbu horisontal menunjukkan

proporsi kesalahan

0,03 0,025 0,02 0,015 0,01 0,005 032

Untuk pengambilan sampel ganda, rumus AOQ yang digunakan adalah: AOQ = [PaI(N n1) PaII(N n1 n2)]

N

− + − − .

Apabila digunakan contoh soal yang sama dengan contoh pembuatan kurva OC di mana

N 5000

nl 40 n2 60 unit

cl 1 c2 5 unit

rl 4 r2 6 unit

maka hasil AOQ pada berbagai tingkat proporsi kesalahan adalah:

Proporsi kesalahan Pa I Pa II Kualitas output

0,01 0,938 0,061 0,0099 0,02 0,808 0,173 0,0194 0,03 0,662 0,257 0,0273 0,04 0,525 0,280 0,0318 0,05 0,406 0,251 0,0324 0,06 0,309 0,198 0,0300 0,07 0,231 0,135 0,0253 0,08 0,171 0,061 0,0185 0,09 0,125 0,060 0,0165 0,10 0,091 0,034 0,0124 0,11 0,066 0,020 0,0091 0,12 0,047 0,011 0,0069 0,13 0,036 0,006 0,0054 0,14 0,027 0,003 0,0042

33

Kurva AOQ untuk Sampel Ganda dengan N=5000 n1=40 c1=1

rl=4dan n2=60 c2=5 r2=6

34

Kurva Inspeksi Total (Average Total

Insepction Curve) atau ATI curve

• Pengukuran lain yang sering digunakan bila sampel yang diambil dikembalikan adalah rata-rata inspeksi total.

• ATI menunjukkan rata-rata jumlah sampel yang diinspeksi setiap unit yang

dihasilkan. Apabila dari produk yang dihasilkan tidak ditemukan adanya kesalahan atau ketidaksesuaian, maka produk tersebut akan diterima melalui rencana sampel yang dipilih dan hanya sebanyak n unit yang akan diinspeksi. Di sisi lain, apabila dari produk yang dihasilkan memiliki 100 persen produk yang mengalami

ketidaksesuaian, banyaknya unit yang diinspeksi akan sebanyak N unit, dengan asumsi produk yang mengalami ketidaksesuaian atau kesalahan tersebut disaring. • Untuk kualitas produk yang berada di antara kedua sisi ekstrim tersebut, rata-rata

banyaknya unit yang diinspeksi akan bervariasi diantara kedua nilai. • Untuk sampel tunggal digunakan rumus:

ATI = n+(1-Pa)(N-n)

• Sedang untuk sampel ganda digunakan rumus:

35

Banyaknya Sampel Rata-rata (Average

Sample Number Curve) atau ASN curve

• ASN adalah rata-rata banyaknya unit yang diuji untuk membuat suatu keputusan.Asumsinya, inspeksi tidak hanya dibatasi untuk sampel tunggal.

• Misalnya jika terdapat 3 kesalahan setelah 20 unit diinspeksi dengan perencanaan sampel tunggal di mana N = 800, n = 60, dan c = 2, meskipun keputusan diambil setelah unit ke-20 untuk menolak produk tersebut, inspeksi akan tetap dilanjutkan hingga seluruhnya, 60 unit tersebut sesuai sampel yang diambil.

• Oleh karena itu, untuk sampel tunggal banyaknya sampel rata-rata adalah sama dengan ukuran atau jumlah sampel tersebut ( n).

• Sedang untuk sampel ganda jumlah sampel rata-rata dirumuskan dengan:

ASN = n1Pl+(nl+n2)(1-Pl) = nl + n2(1-Pl)

di mana PI merupakan probabilitas pembuatan keputusan pada sampel pertama. P1=P (produk yang diterima pada sampel pertama) + P(produk yang ditolak pada sampel pertama)=P (d≤cl) + P (d ≥ rl)P1 = P(d≤cl)+P(d≥ rl)

36

• contoh:

diketahui

N =

3000

n1 =

40

cl =

1

rl =4

n2 = 80, c2 =

3, r2 = 4

misal nilai p atau proporsi kerusakan 0,02 maka:

P1 = P(d≤cl)+P(d≥ rl)

= P[d≤ l | n1p=40(0.02)] + P(d ≥ 4 | n1p=40(0.02)]

= P[d≤ l | n1p=0.8] + P(d ≥ 4 | n1p=0.8)]

= 0.808 + (1-0.991)

= 0,817

ASN =

nl + n2 (1 - P1)

=40+80(1-0,817)

= 54,64

37

Berikut adalah contoh pembuatan kurva ASN dengan sampel ganda.

Diketahui N = 3000 unit, n 1= 40 unit, c 1= 1 dan rl = 4 sedang n2 = 80, c2 = 3 dan r2 = 4 dengan menggunakan cara coba-coba terhadap nilai proporsi kesalahan maka dapat kita gambarkan kurvanya:

Proporsi k l h Probabilitas k Banyaknya sampel R (ASN) 0,01 0,939 44,88 0,02 0,818 54,56 0,03 0,697 64,24 0,04 0,604 71,68 0,05 0,549 76,08 0,06 0,529 77,68 0,07 0,539 76,88 0,08 0,568 74,58 0,09 0,610 71,20 0,10 0,671 66,32 0,11 0,712 63,04 0,12 0,753 59,76 0,13 0,794 56,48 0,14 0,830 53,60 0,150 0,866 50,72

38

Kurva ASN untuk Sampel Ganda dengan N= 3000 n1= 40 c1=1 r1= 4 dan n2 =

39

Merencanakan Kebutuhan Sampel

Secara Manual

• Untuk menentukan besarnya sampel yang

diambil secara manual, yang harus ditentukan

terlebih dahulu adalah apakah kita menekankan

perhatian pada risiko produsen, atau pada risiko

konsumen, ataukah keduanya.

• Sebagai alat bantu kita dapat pergunakan Tabel

7.1 yang sebenarnya juga diambil dari tabel

distribusi poisson.

• Yang perlu diperhatikan dan diingat adalah

40

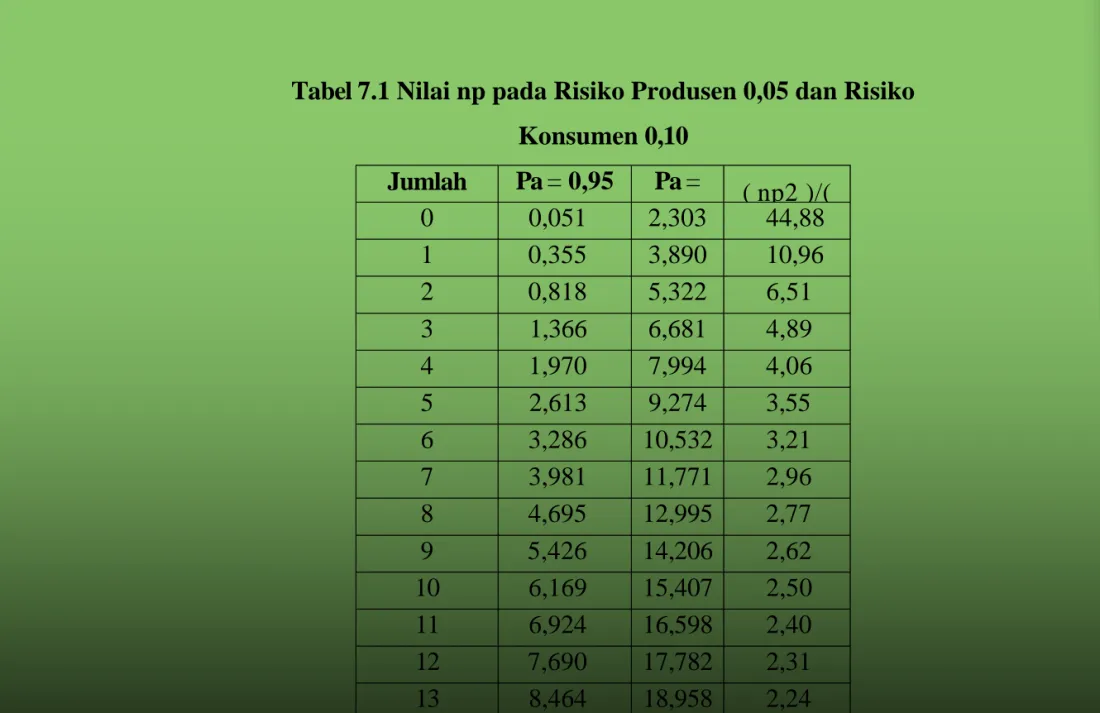

Tabel 7.1 Nilai np pada Risiko Produsen 0,05 dan Risiko Konsumen 0,10 Jumlah i Pa = 0,95 Pa = ( np2 )/( 0 0,051 2,303 44,88 1 0,355 3,890 10,96 2 0,818 5,322 6,51 3 1,366 6,681 4,89 4 1,970 7,994 4,06 5 2,613 9,274 3,55 6 3,286 10,532 3,21 7 3,981 11,771 2,96 8 4,695 12,995 2,77 9 5,426 14,206 2,62 10 6,169 15,407 2,50 11 6,924 16,598 2,40 12 7,690 17,782 2,31 13 8,464 18,958 2,24 14 9,246 20,128 2,18 15 10,035 21,292 2,21

41

Merencanakan Sampel Tunggal

Menekankan pada Risiko Produsen

• Untuk merencanakan besar sampel yang harus diambil dengan pene-kanan pada risiko produsen, ada beberapa hal yang harus diperhatikan yaitu a dan nilai AQL

(Acceptable Quality Level). Selain itu Tabel 7.l, yang harus diperhatikan adalah kolom

pertama yang menunjukkan jumlah pene-rimaan (c) dan kolom kedua yang

menunjukkan nilai np pada probabilitas, penerimaan sesuai dengan risiko produsen. Sebagai contoh, tentukan perencanaan sampel tunggal yang menekankan pada risiko produsen sebesar 5% untuk sejumlah 1,5% produk yang baik.

• Dari contoh tersebut dapat kita tentukan nilai a sebesar 0,05 dan AQL atau p1 sebesar 0,015. Dengan menggunakan Tabel 7.1 maka dapat ditentukan besarnya sampel yang harus diambil. Namun terlebih dahulu ditentukan banyaknya cacat dalam sampel itu, misalnya 1, 3, atau 6. Yang perlu diingat dalam Tabel 7.l adalah bahwa nilai npl adalah n x pl sehingga:

• bila c = 1 maka n = atau 24. • bila c = 3 maka n = atau 92. • bila c = 6 maka n = atau 220.

42

Menekankan Pada Risiko Konsumen

• Untuk merencanakan besar sampel yang harus diambil dengan pene-kanan pada risiko konsumen harus diperhatikan beberapa hal, yaitu b dan nilai LQL (Limiting

Quality Level). Selain itu, digunakan Tabel 7.1 pada kolom pertama yang

menunjukkan jumlah penerimaan (c) dan kolom ketiga yang menunjukkan nilai np pada probabilitas penerimaan sesuai dengan risiko konsumen terhadap produk cacat. Sebagai contoh, tentukan peren-canaan sampel tunggal yang menekankan pada risiko konsumen sebesar 10% untuk sejumlah 8% produk cacat.

• Dari contoh tersebut dapat ditentukan nilai b sebesar 0,10 dan LQL atau p2 sebesar 0,08. Dengan menggunakan Tabel 7.1 maka dapat ditentu-kan besarnya sampel yang harus diambil bila banyaknya cacat dalam sampel itu diasumsikan, misalnya 1, 3, atau 6. Yang perlu diingat dalam Tabel 7.1 adalah bahwa nilai np2 adalah n x p2 sehingga: • Bila c = 1 maka: • n = atau 49 • Bila c = 3 maka • n = atau 84 • Bila c = 6 maka • n = atau 132.

43

Menekankan pada Risiko Produsen dan

Risiko Konsumen

• Untuk merencanakan besar sampel yang harus diambil dengan penekanan pada risiko produsen dan risiko konsumen harus diperhatikan beberapa hal, yaitu a, b, nilai AQL

(Acceptable Quality Level), dan nilai LQL (Limiting Quality Level). Selain itu Tabel 7.1. yang

diperhatikan adalah kolom pertama yang menunjukkan jumlah penerimaan (c) dan kolom

keempat yang menunjukkan perbandingan nilai npl dan np2 sesuai dengan risiko produsen dan risiko konsumen. Sebagai contoh, tentukan perencanaan sampel tunggal yang menekankan pada risiko produsen 5% terhadap 1,8% produk baik yang ditolaknya dan risiko konsumen sebesar 10% untuk sejumlah 9% produk cacat yang diterimanya.

• Dari contoh tersebut dapat ditentukan nilai a sebesar 0,05 dan AQL atau p1 0,018 serta nilai b sebesar 0,10 dan LQL atau p2 sebesar 0,08. Dengan menggunakan Tabel 7.1 maka dapat ditentukan besarnya sampel yang harus diambil dengan terlebih dahulu membandingkan nilai p2 dan p1 sebagai berikut:

• R = p1/p2 = 0,09/0,018 = 5,00

• Apabila dilihat pada Tabel 7.1 maka nilai 5,00 terletak pada nilai antara 6,51 dengan 4,89 dimana nilai 6,51 ada pada nilai c = 2 dan nilai 4,89 ada pada nilai c = 3. Sehingga menurut penekanan pada risiko produsen sampel yang diambil:

• Untuk c = 2 maka np1 = 0,818 sehingga npl/p1 = 0,818 / 0,018 = 45,44 = 46 • Untuk c = 3 maka np1 = 1,366 sehingga npl/p1 = 1,366 / 0,018 = 75,88 = 76. • Sedang menurut penekanan pada risiko konsumen maka sampel yang diambil: • Untuk c = 2 maka np2 = 5,322 sehingga n = np2/p2 = 5,322/0,09 = 59,13 = 60 • Untuk c = 3 maka np2 = 6,681 sehingga n = np2/p2 = 6,681 / 0,9 = 74,23 = 75

• Apabila perusahaan memperhatikan kedua risiko tersebut, ada dua macam pertimbangan yang dapat dilakukan, yaitu menekankan pada risiko produsen yang dekat dengan nilai LQL atau menekankan pada risiko konsumen yang dekat dengan nilai A QL.

44

Menekankan Pada Risiko Produsen

Dekat Dengan LQL

• Untuk memenuhinya, perlu diperhatikan nilai n (banyaknya sampel)

yang diperoleh dari hasil perhitungan di atas menurut penekanan

pada risiko produsen, yaitu n= 46 untuk c = 2 dan n = 76 untuk c =

3, sehingga LQL atau p2 yang diperoleh adalah:

• Untuk c = 2 dan n = 46 dengan (3 = 0,10 dan np2 = 5,322 sehingga

• p2 = np2/n= 6,681/76 = 0,1157

• Untuk c = 3 dan n = 76 dengan b = 0,10 dan np2 = 6,681 sehingga

• p2 = np2/n - 6,681/76 = 0,0879.

• Dari kedua nilai p2 atau LQL di atas maka yang dekat dengan LQL

-0,09 adalah pada n = 76 dengan c = 3

45

Menekankan Pada Risiko Konsumen

Dekat Dengan AQL

• Untuk memenuhinya, perlu diperhatikan nilai n (banyaknya sampel)

yang diperoleh dari hasil perhitungan di atas menurut penekanan

pada risiko konsumen, yaitu n = 60 untuk c = 2 dan n = 75 untuk c =

3, sehingga AQL atau p1 yang diperoleh adalah:

• Untuk c = 2 dan n = 60 dengan a = 0,10 dan np1= 0,818 sehingga:

• p2 = np2/n = 0,818/60 = 0,0136

• Untuk c = 3 dan n = 75 dengan a = 0,10 dan npl = 1,366 sehingga

p2 = np2/n = 1,336/75 = 0,0182.

• Dari kedua nilai pl atau AQL di atas maka yang dekat dengan AQL =

0,018 adalah pada n = 75 dengan c = 3.

46

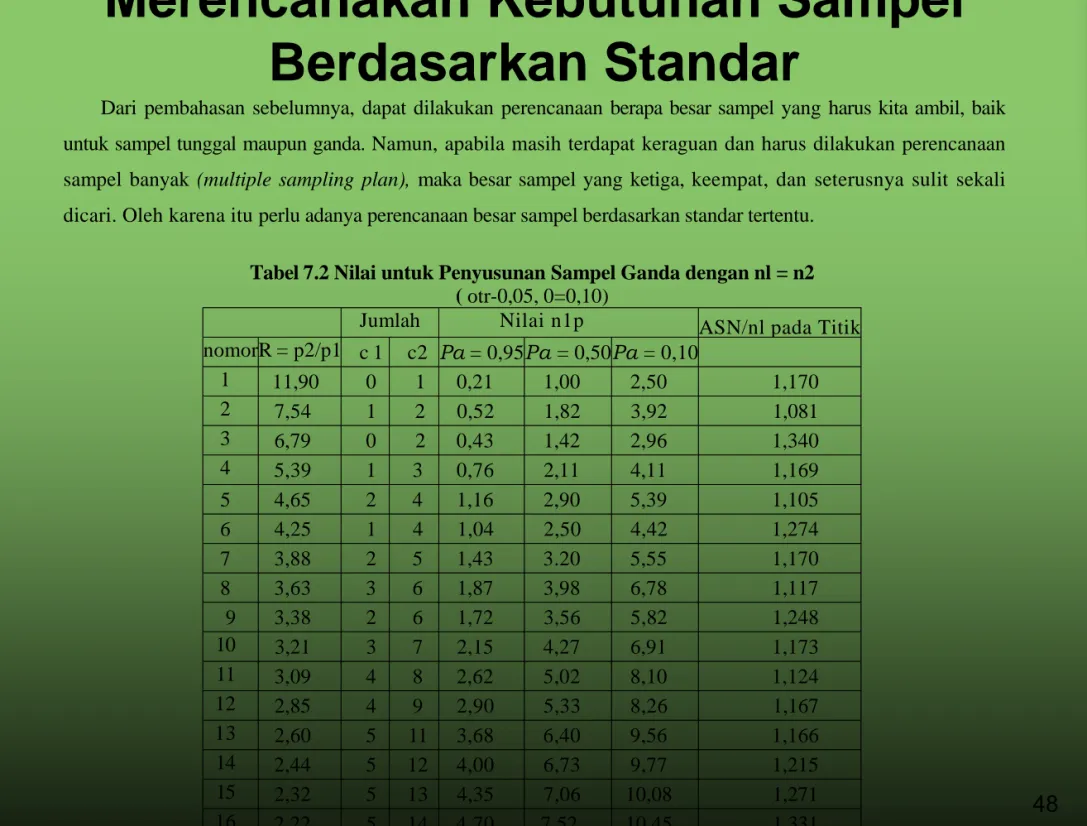

Merencanakan Sampel Ganda

• Untuk membuat perencanaan sampel ganda ini harus tetap diperhati-kan nilai a, b, AQL, dan LQL. Namun perencanaan sampel ini dibatasi pada dua syarat, yaitu bila besarnya sampel pertama sama dengan sampel kedua (nl = n2) atau besarnya sampel kedua sama dengan dua kali lebih besar dari sampel pertama (n2 = 2nl). Untuk membuat perencanaan terhadap jumlah sampel tersebut digunakan Tabel 7.2 dan 7.3

• Contoh:

• Tentukan berapa sampel pertama dan kedua yang harus diambil bila jumlah produk yang dihasilkan 2500 unit dimana 1,2% produk baik akan ditolak oleh produsen dengan probabilitas penolakannya 5%, sementara 7,5% produk cacat akan diterima oleh konsumen dengan probabilitas penerimaan 10%. Bila besar sampel pertama sama dengan sampel kedua dengan pilihan pada penekanan terhadap risiko produsen, maka:

• R = p2/p1 = 0,075/0,012 = 6,25

• Nilai R = 6,25 berdasar Tabel 7.2 tersebut dekat dengan nilai R = 6,79 dimana c1 = 0 dan c2 = 2. Jika penekanan pada risiko produsen (a = 0,05) maka nilai np pada probabilitas penerimaan 0,95 adalah 0,43, sehingga sampel yang harus diambil:

• n1=0,43/0,012 = 35,86 = 36.

• Karena n1= n2 maka n1 = 36 dan n2 = 36.

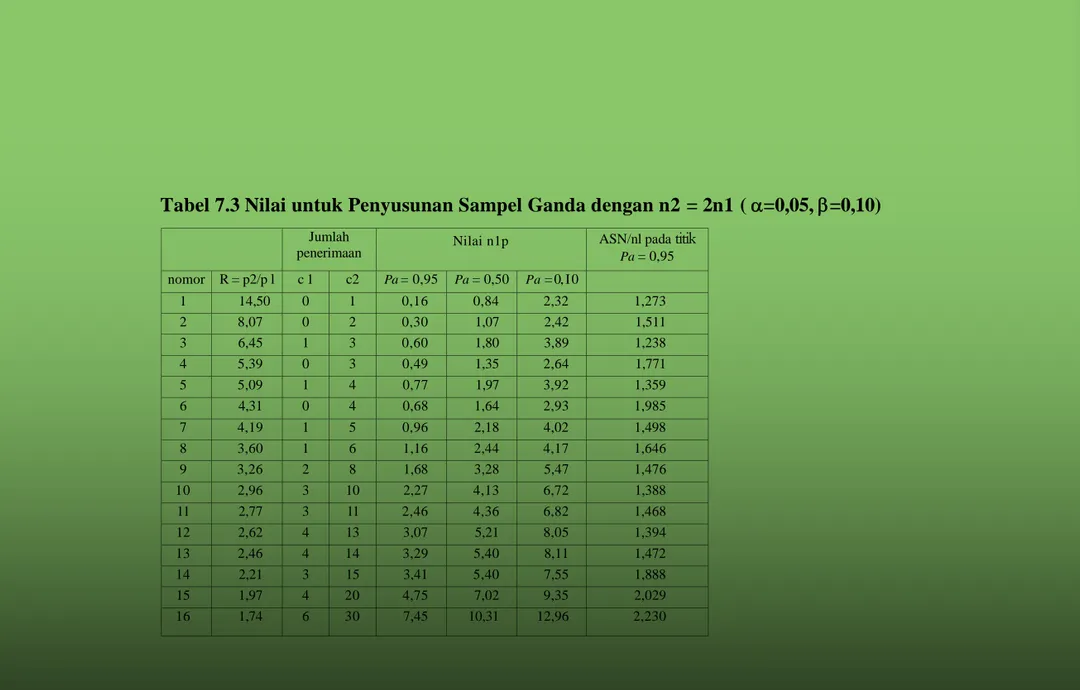

• Apabila dalam soal di atas besarnya sampel kedua sama dengan dua kali besar sampel pertama dengan penekanan terhadap risiko konsumen maka:

• R = p2 / p1 = 0,075 / 0,012 =6,25

• Nilai R = 6,25 berdasar Tabel 7.3 tersebut dekat dengan nilai R = 6,48 dimana cl = 0 dan c2 = 3. Jika penekanan pada risiko produsen (b = 0,10) maka nilai np pada probabilitas penerimaan 0,10 adalah 3,89, sehingga sampel yang harus diambil:

• n1= 3,89 / 0,075 = 51,87 = 52.

47

Merencanakan Sampel Banyak

• Sampel banyak merupakan perluasan dari sampel ganda apabila

setelah sampel kedua diambil tetap belum ada informasi yang jelas

mengenai keputusan yang harus diambil, akan menerima atau

menolak produk tersebut. Prosedur pengambilan sampelnya sama

dengan pengambilan sampel ganda. Biasanya, dalam tabel, nilai

penerimaan selalu diberitahukan, tetapi nilai penolakan tidak. Bila

nilai penolakan (r) tidak ada, maka diasumsikan bahwa

• rl = r2 = c2 +1.

• Untuk selanjutnya pengambilan sampel banyak ini meng-gunakan

pengambilan sampel berdasar standar.

48

Merencanakan Kebutuhan Sampel

Berdasarkan Standar

Dari pembahasan sebelumnya, dapat dilakukan perencanaan berapa besar sampel yang harus kita ambil, baik untuk sampel tunggal maupun ganda. Namun, apabila masih terdapat keraguan dan harus dilakukan perencanaan sampel banyak (multiple sampling plan), maka besar sampel yang ketiga, keempat, dan seterusnya sulit sekali dicari. Oleh karena itu perlu adanya perencanaan besar sampel berdasarkan standar tertentu.

Tabel 7.2 Nilai untuk Penyusunan Sampel Ganda dengan nl = n2 ( otr-0,05, 0=0,10)

Jumlah P i

Nilai n1p ASN/nl pada Titik nomorR = p2/p1 c 1 c2 Pa = 0,95Pa = 0,50Pa = 0,10

1 11,90 0 1 0,21 1,00 2,50 1,170 2 7,54 1 2 0,52 1,82 3,92 1,081 3 6,79 0 2 0,43 1,42 2,96 1,340 4 5,39 1 3 0,76 2,11 4,11 1,169 5 4,65 2 4 1,16 2,90 5,39 1,105 6 4,25 1 4 1,04 2,50 4,42 1,274 7 3,88 2 5 1,43 3.20 5,55 1,170 8 3,63 3 6 1,87 3,98 6,78 1,117 9 3,38 2 6 1,72 3,56 5,82 1,248 10 3,21 3 7 2,15 4,27 6,91 1,173 11 3,09 4 8 2,62 5,02 8,10 1,124 12 2,85 4 9 2,90 5,33 8,26 1,167 13 2,60 5 11 3,68 6,40 9,56 1,166 14 2,44 5 12 4,00 6,73 9,77 1,215 15 2,32 5 13 4,35 7,06 10,08 1,271 16 2,22 5 14 4,70 7,52 10,45 1,331 17 2,12 5 16 5,39 8,40 11,41 1,452

49

•

Ada dua macam standar, yaitu standar yang dibuat oleh suatu organisasi,

yaitu American National Standards Institute dan The American Society for

Quality Control

yang dikenal dengan nama ANSI/ASQC Z1.41993

-American National Standard-Sampling Procedures and Tables for

Inspection by Attributes.

Standar tersebut dikembangkan selama Perang

Dunia II (1950) yang dikenal dengan nama Military Standard 105A

(MIL-STD-105A).

Standar ini telah direvisi lalu diberi nama MIL-STD-105E

sebagai perencanaan sampel. Sedang ANSI/ASQC Z1.4-1993 merupakan

sistem pengambilan sampel.

•

Standar lain yang juga dapat digunakan untuk membuat perencanaan

terhadap besar sampel yang harus diambil adalah standar yang ditetapkan

oleh H.F. Dodge dan H.G. Romig pada tahun 1959 yang dikenal dengan

Sistem Dodge-Romig yang dirancang untuk meminimalkan inspeksi

rata-rata dengan penekanan pada risiko konsumen (P dan LQL). Selain itu

Dodge-Romig System

juga berdasar pada penekanan pada batas mutu

50

• ANSI/ASQC Z1.4. (Military Standard 105E)

• Versi paling awal dari Military Standard 105E (MIL STD 105E) adalah MIL STD 105A tahun 1950, kemudian direvisi menjadi MIL STD 105E tahun 1989 yang tertunda

hingga 1991. Sekarang standar tersebut telah diadopsi oleh International Standard

Organization (ISO) sebagai ISO 2859. ANSI/ASQC Z7.4 (1993) adalah sistem

pengambilan sampel untuk data atribut dengan indeks kualitas yang digunakan adalah AQL. AQL adalah persentase ketidaksesuaian maksimum (atau maksimum banyaknya kesa-lahan per seratus unit produk) yang bertujuan untuk inspeksi

sampel, yang dipertimbangkan secara tepat sebagai rata-rata proses. Alat yang

digunakan adalah tabel yang berkaitan dengan banyaknya inspeksi. Inspeksi tersebut menggunakan inspeksi tingkat I, II, dan III, di mana tingkat II dianggap sebagai

inspeksi normal.

• Selanjutnya, standar tersebut mencakup tiga tipe/cara inspeksi, yaitu inspeksi secara normal, ketat, dan longgar. Tipe inspeksi tersebut diterapkan tergantung kualitas produk yang diinspeksi. Pada awalnya, inspeksi normal yang digunakan, lalu diikuti inspeksi ketat atau longgar. Inspeksi ketat atau inspeksi untuk kualitas produk yang rendah, menghendaki sampel yang lebih banyak jumlahnya daripada inspeksi

normal. Inspeksi ketat digunakan bila kualitas produk menurun. Inspeksi longgar atau untuk kualitas produk yang tinggi, memiliki banyaknya penerimaan yang relatif lebih tinggi dibanding-kan inspeksi normal, sehingga lebih mudah untuk menerima produk tersebut. Inspeksi ini digunakan apabila kualitas produk naik.

51

Tabel 7.3 Nilai untuk Penyusunan Sampel Ganda dengan n2 = 2n1 ( α=0,05, β=0,10)

Jumlah

penerimaan Nilai n1p

ASN/nl pada titik Pa = 0,95 nomor R = p2/p l c 1 c2 Pa = 0,95 Pa = 0,50 Pa = 0, I 0 1 14,50 0 1 0,16 0,84 2,32 1,273 2 8,07 0 2 0,30 1,07 2,42 1,511 3 6,45 1 3 0,60 1,80 3,89 1,238 4 5,39 0 3 0,49 1,35 2,64 1,771 5 5,09 1 4 0,77 1,97 3,92 1,359 6 4,31 0 4 0,68 1,64 2,93 1,985 7 4,19 1 5 0,96 2,18 4,02 1,498 8 3,60 1 6 1,16 2,44 4,17 1,646 9 3,26 2 8 1,68 3,28 5,47 1,476 10 2,96 3 10 2,27 4,13 6,72 1,388 11 2,77 3 11 2,46 4,36 6,82 1,468 12 2,62 4 13 3,07 5,21 8,05 1,394 13 2,46 4 14 3,29 5,40 8,11 1,472 14 2,21 3 15 3,41 5,40 7,55 1,888 15 1,97 4 20 4,75 7,02 9,35 2,029 16 1,74 6 30 7,45 10,31 12,96 2,230

52

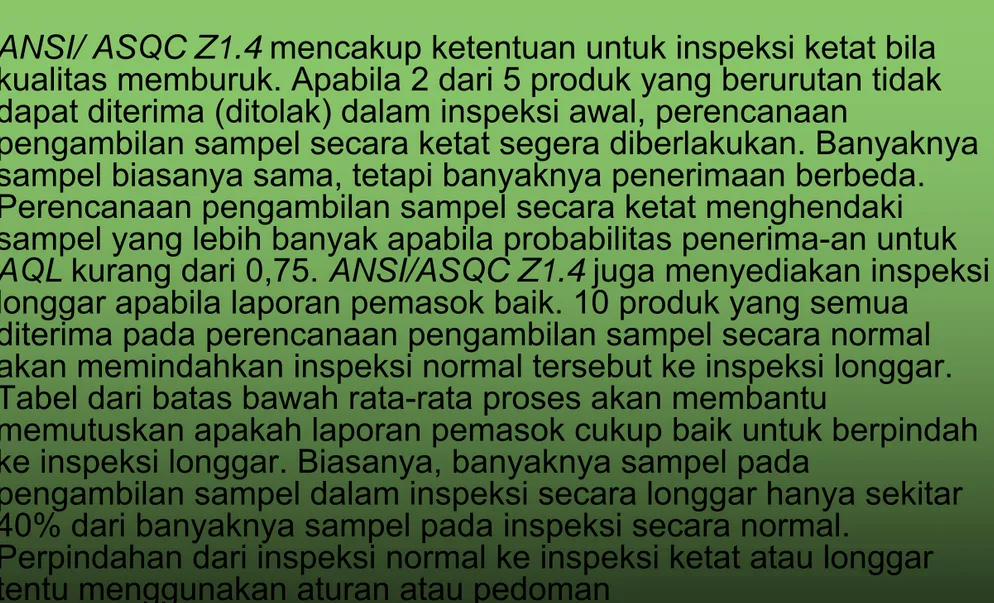

• ANSI/ ASQC Z1.4 mencakup ketentuan untuk inspeksi ketat bila

kualitas memburuk. Apabila 2 dari 5 produk yang berurutan tidak

dapat diterima (ditolak) dalam inspeksi awal, perencanaan

pengambilan sampel secara ketat segera diberlakukan. Banyaknya

sampel biasanya sama, tetapi banyaknya penerimaan berbeda.

Perencanaan pengambilan sampel secara ketat menghendaki

sampel yang lebih banyak apabila probabilitas penerima-an untuk

AQL

kurang dari 0,75. ANSI/ASQC Z1.4 juga menyediakan inspeksi

longgar apabila laporan pemasok baik. 10 produk yang semua

diterima pada perencanaan pengambilan sampel secara normal

akan memindahkan inspeksi normal tersebut ke inspeksi longgar.

Tabel dari batas bawah rata-rata proses akan membantu

memutuskan apakah laporan pemasok cukup baik untuk berpindah

ke inspeksi longgar. Biasanya, banyaknya sampel pada

pengambilan sampel dalam inspeksi secara longgar hanya sekitar

40% dari banyaknya sampel pada inspeksi secara normal.

Perpindahan dari inspeksi normal ke inspeksi ketat atau longgar

tentu menggunakan aturan atau pedoman

53 • . Aturan atau pedoman tersebut menurut Gryna (2001) meliputi:

• Inspeksi terhadap produk pertama menggunakan inspeksi normal. • Apabila dalam inspeksi normal tersebut:

• 3. Jika dalam inspeksi ketat setelah 5 unit yang berurutan diterima, inspeksi dapat berpindah ke inspeksi normal. • a. Ada 2 dari 5 produk berurutan ditolak, maka pindah ke inspeksi ketat.

• b. Apabila:

• 10 produk secara berurutan diterima, pindah ke inspeksi awal atau normal, dan banyaknya ketidaksesuaian dalam produk tersebut tidak melebihi batas yang ada dalam tabel dan produksi tetap, tidak ada kerusakan mesin, tidak ada keterlambatan bahan baku atau tidak ada masalah-masalah lain yang terjadi dan inspeksi Longgar dibutuhkan dengan tanggungjawab penuh.

• maka pindah ke inspeksi longgar

• 4. Dalam inspeksi longgar, perpindahan ke inspeksi normal apabila: • Satu produk ditolak

• Produk dapat diterima secara marginal • Produk menjadi irregular atau tidak biasanya

• Adanya kondisi-kondisi lain yang menjamin kembalinya inspeksi ke bentuk normal

• Sementara itu, apabila pengambilan sampel berdasarkan standar, informasi yang harus dikumpulkan antara lain: • 1. Informasi yang harus diketahui

• AQL

• Banyaknya produk yang dihasilkan

• Jenis sampel (tunggal, ganda, atau banyak)

• Tingkat inspeksi yang digunakan (biasanya tingkat II)

• 2. Pengetahuan tentang banyaknya produk yang dihasilkan dan tingkat inspeksi yang digunakan untuk menentukan kode seperti pada Tabe17.4

• 3. Pengetahuan tentang kode, AQL, dan jenis pengambilan sampel, sehingga rencana pengambilan sampel dapat dilakukan dengan Tabel 7.5 sampai dengan Tabel 7.13

54

• Secara keseluruhan, langkah-langkah penggunaan antar

ANSI/ASQC

Z1.4 ini adalah :

• 1. Menentukan AQL

• 2. Memilih tingkat inspeksi umum (general inspection level),

biasanya dimulai dari tingkat II (normal)

• 3. Menentukan ukuran produk (lot size) dengan melihat Tabel 7.4

• 4. Menemukan simbol ukuran sampel berdasarkan data-data di atas

(no. 1- -3)

• 5. Menentukan jenis pengambilan sampel tunggal, ganda, atau

banyak.

• 6. Menentukan besar sampel yang harus diambil dengan

menggunakan Tabel 7.5. sampai dengan Tabel 7.13

• 7. Untuk inspeksi awal digunakan inspeksi normal, kemudian beralih

ke inspeksi ketat atau longgar sesuai dengan aturan perubahan

55

Contoh 1:

Jumlah produk yang akan diuji 2000 unit dengan AQL yang disetujui 0,65 %. Jika inspeksi yang akan dilakukan adalah inspeksi umum tingkat II clan merupakan inspeksi tunggal dan normal, maka dengan standar ANSI/ ASQC Z1.4 besar sampel yang diambil yaitu:

Tabe17.4 Simbol Ukuran Sampel

Ukuran Tingkatan Inspeksi Umum

Produksi I II III 2-8 A A B 9-15 A B C 16-25 B C D 2 6 - 5 0 C D E 5 1 - 9 0 C E F 9 1- 15 0 D F G 151 - 280 E G H 281 - 500 F H J 501 - 1200 G J K 1201 - 3200 H K L 3201 - 10000 1 L M 10001 - 35000 K M N 35001 - 150000 L N P 150001 - 500000 M P Q 500001 - N Q R Sumber: ANSI/ASQC Z1.4., 1993

Jumlah produksi 2000 unit, dari Tabel 7.4 terlihat, dengan inspeksi umum tingkat II maka simbol yang digunakan adalah K. Nilai AQL 0,65 untuk sampel tunggal, maka kita gunakan Tabel 7.5. Dari tabel tersebut dapat kita ketahui bahwa besar sampel yang diambil n = 125, penerimaan c = 2, dan penolakan r = 3.

Bila nilai AQL diubah menjadi 0,065% sedang kriteria lain tetap sama maka untuk nilai AQL 0,065 pada simbol K harus bergerak ke bawah menjadi simbol L dengan besar sampel yang diambil n = 200, penerimaan c = 0, dan penolakan r = 1.

56

Contoh 2 :

Jumlah produk yang akan diuji 1.000 unit dengan AQL yang disetujui 15%. Jika inspeksi yang akan dilakukan adalah inspeksi umum tingkat III, merupakan inspeksi ganda dan jenisnya longgar, maka dengan standar ANSI/ASQC Z1.4, besar sampel yang diambil, yaitu:

Dari Tabel 7.4 maka kita dapatkan simbol K. Untuk AQL 15 pada simbol K dalam Tabel 7.10. harus bergeser ke atas menjadi simbol J, sehingga nl = 10, cl = 5, rl = 10, dan n2 = 20, c2 = 12, r2 = 16. Dari hasil tersebut, bila ternyata produk yang diuji mempunyai cacat antara 12 dan 16 (13,14,15) maka harus dilakukan pengambilan sampel ketiga atau menjadi pengambilan sampel banyak.

57

Contoh 3:

Jumlah produk yang akan diuji 80 unit dengan AQL yang disetujui 2,5%. Jika inspeksi yang akan dilakukan adalah inspeksi umum tingkat II, merupakan inspeksi banyak dan jenisnya ketat, maka dengan standar ANSI/ASQC Z1.4 besar sampel yang diambil, yaitu:

Dari Tabel 7.4. kita dapatkan simbol E, dan pada sampel banyak - ketat maka kita gunakan Tabel 10.13. Dari tabel tersebut ternyata simbol E harus bergeser menjadi G sehingga n1 = 8, c1 = #, r1 = 2, n2 = 8, c2 = #, r2 = 2, n3 = 8, c3 = 0, r3 = 2, n4 = 8, c4 = 0, r4 =3, n5 = 8, c5 = 1, r5 = 3, n6 = 8, c6 = 1, r6 = 3, n7 = 8, c7 = 2, r7 = 3. Untuk sampel pertama dan kedua tidak terdapat kriteria penerimaan, sehingga hanya ada lima kali pengambilan sampel.

58

Contoh 4:

Jumlah produk yang akan diuji 400 unit dengan AQL yang disetujui 1,0%. Jika inspeksi yang akan dilakukan adalah inspeksi umum tingkat II, merupakan inspeksi tunggal dan jenisnya normal sebagai awal pengujian. Inspeksi dilakukan 10 kali dengan hasil sebagai berikut:

no. jumlah cacat no. jumlah cacat

1 1 6 1

2 0 7 0

3 2 8 1

4 3 9 1

5 1 10 2

Perencanaan berdasar LQL ini digunakan bila ada perlindungan terhadap penerimaan individu terhadap sejumlah produk. Nilai biasanya berkisar 0,5; 1,0; 2,0; 3,0; 4,0; 5,0; 7,0; dan 10,0 persen, baik untuk sampel tunggal maupun sampel ganda. Tabel 10.15 sampai 10.18 hanya menyediakan LQL sebesar 3% dan 5%.

Dengan standar ANSI/ASQC Z1.4 jenis sampel yang diambil yaitu:

Sampel pertama normal dengan simbol H, sebanyak n = 50, c = 1, r = 2, hasilnya diterima. Sampel 2 masih menggunakan jenis atau tipe yang sama dan hasilnya diterima. Sampel ketiga dengan jenis sama namun hasilnya ditolak, demikian juga untuk sampel keempat. Karena ada dua kali penolakan dari lima sampel berurutan yang dilakukan maka inspeksi pindah ke jenis inspeksi ketat. Dari Tabel 7.6 maka sampel yang diambil n = 80, c = 1, r = 2. Dengan menggunakan tipe sampel ini maka sampel keenam, ketujuh, kedelapan, dan kesembilan diterima. Karena lima kali penerimaan dalam jenis sampel ketat maka mulai pengujian kesepuluh diambil sampel jenis normal dengan n = 50, c = 1, dan r = 2. Untuk sampel kesebelas juga masih digunakan jenis sampel yang sama dengan sampel kesepuluh.