PENGARUH PARAMETER PEMOTONGAN

TERHADAP KEKASARAN PERMUKAAN

PROSES BUBUT UNTUK MATERIAL ST37

Asmed

(1)dan Yusri Mura

(1) (1)Staf Pengajar Jurusan Teknik Mesin Politeknik Negeri Padang

ABSTRACT

Surface roughness of machining products can affect some functions of products such as: surface friction, heat transfer, and the ability of lubrication, coating and others. Therefore the surface roughness can be as a measure of the degree of accuracy and surface quality in the industry manufactures. The factors affecting the surface quality of the final results of machining processes, in this case is a lathe, such as the condition of the machine, cutting tool material, work piece material, the cooling system during the machining process, and the cutting conditions (depth, cutting speed and feed rate). This study aimed to see how much the relationship of the three factors in the process of cutting lathe (in feeds, rate feeds and cutting speed) on the roughness surface. A methodology in this research is to use the full 2k factorial method. K factor of three variables, so there are eight combinations of treatments. The conclusion of this study is only the feed rate, which significantly affects the surface roughness. The greater level of feed rate, the greater the level of surface roughness.

Keywords: Roughness, accuracy, quality

1. PENDAHULUAN

Kekasaran permukaan (surface roughness) suatu produk pemesinan dapat mempengaruhi beberapa fungsi produk tersebut seperti, gesekan permukaan (surface friction), perpindahan panas, kemampuan penyebaran pelumasan, pelapisan, dan lain-lain. Dimana semakin halus kekasaran permukaan semakin kecil gesekan yang terjadi sedangkan semakin halus kekasaran permukaan semakin merata penyebaran perpindahan panasnya begitu juga halnya dengan penyebaran pelumasan. Oleh karena itu, kekasaran permukaan menjadi tolak ukur keakuratan dan kualitas permukaan suatu produk industri manufaktur.

Dalam praktek di lapangan seringkali yang pertama kali ditetapkan adalah tingkat kekasaran yang diinginkan, kemudian berdasarkan tingkat kekasaran yang diinginkan tersebut dilakukan proses pemesinan untuk mendapatkan tingkat kekasaran tersebut, dengan menentukan parameter pemotongan yaitu kedalaman pemakanan (depth of cut), laju pemakanan (feed rate), dan kecepatan potong (cutting speed). jika kekasaran permukaan yang didapatkan tidak sesuai dengan yang diinginkan maka dilakukan lagi proses pemesinan dengan pengaturan parameter pemotongan yang lain.

Permasalahannya adalah seberapa besar pengaruh kedalaman pemakanan (depth of cut), laju pemakanan (feed rate), dan kecepatan potong (cutting speed) terhadap kekasaran permukaan. Berdasarkan hal tersebut penulis ingin mengetahui pengaruh parameter pemotongan proses pemesinan

bubut terhadap kekasaran permukaan untuk material St.37.

Parameter yang sangat menentukan kekasaran permukaan adalah dalaman pemakanan (depth of cut), laju pemakanan (feed rate), dan kecepatan potong. (Kalpakjian Serope dan Schmid R. Steven; 2002), Sejauh mana ketiga parameter tersebut mempengaruhi kekasaran permukaan hasil pembubutan? Pada penelitian ini ingin didapatkan hubungan antara ketiga parameter tersebut dengan kekasaran permukaan untuk proses pembubutan dengan pahat kyocera tipe DCMT11T304HQ bahan CVDcoated carbidepada material St. 37.

Sehubungan dengan banyaknya faktor yang mempengaruhi kekasaran permukaan, pada penelitian ini dibuat beberapa batasan dan asumsi sebagai berikut:

1. Parameter yang dipertimbangkan adalah kedalaman pemotongan (depth of cut), laju pemakanan (feed rate), dan kecepatan pemotongan (cutting speed).

2. Eksprimen difokuskan pada proses

pembubutan memanjang (paralel turning) pada tahapfinishing.

3. Material benda uji adalah St. 37 berbentuk batang pejal dengan ukuran Ø 50 x 100 mm. Tool overhangdan mesin bubut dianggap cukup rigid, sehingga mampu menyerap getaran yang terjadi selama proses pemotongan berlangsung. 4. Proses pemesinan bubut dilakukan pada mesin

5. Penelitian menggunakan metoda full factorial dengan 3 faktor dan 2 tingkat sehingga terdapat 23 = 8 variasi percobaan dengan tiga kali pengulangan.

Untuk mengetahui seberapa besar hubungan antara parameter tersebut serta tingkat pengaruhnya terhadap kekasaran permukaan perlu dilakukan penelitian.

Mengingat banyaknya faktor yang mempengaruhi hasil proses pemesinan maka dalam penelitian ini perlu asumsi-asumsi sebagai berikut:

1. Pahat dan mesin bubut dianggap kaku sehingga pengaruh getaran terhadap kekasaran permukaan dapat diabaikan.

2. Parameter yang diamati sebagai variabel adalah kecepatan potong (v), laju pemakanan (f) dan kedalaman pemotongan (a).

3. Respon yang diamati adalah kekasaran permukaan (surface roughness/ra).

4. Eksperimen difokuskan pada pembubutan memanjang (parallel turning).

Tujuan dari pelaksanaan penelitian ini adalah : 1. Mendapatkan hubungan antara kekasaran

permukaan dengan kondisi pemotongan

(kedalaman pemakanan, kecepatan pemakanan, dan kecepatan potong).

2. Mendapatkan tingkat parameter pemotongan yang signifikan (berpengaruh) terhadap kekasaran permukaan.

3. Mendapatkan kekasaran permukaan optimum proses bubut berdasarkan setting parameter pemotongan yang digunakan.

2. METODOLOGI

Pengujian parameter pemesinan dalam penelitian ini dilakukan di Bengkel mesin Politeknik Negeri Padang pada mesin bubut konvensional dengan merek Maximat buatan Austria.

Pada proses pembubutan, benda kerja disayat dengan cara memutar benda kerja dan diumpankan pada pahat yang bergerak translasi sejajar dengan sumbu putar benda kerja. Gerak rotasi dari benda kerja disebut dengan gerak potong relatif dan gerak translasi perkakas potong disebut gerak umpan (feeding).

Kombinasi dari kedua gerak tersebut akan menghasilkan alur spiral yang tipis sepanjang benda kerja yang berbentuk silindris. Bila gerak umpannya lambat sekali dibandingkan dengan gerak potongnya, maka akan dihasilkan benda kerja dengan alur spiral yang hampir tidak kelihatan. Bila gerak umpannya secara translasi dipercepat dan gerak potongnya

diperlambat, maka bentuk alur spiral yang mengelilingi benda kerja akan semakin jelas dan bila alurnya diperdalam maka akan terbentuk seperti ulir. Jadi dengan mengatur perbandingan kecepatan rotasi benda kerja dengan kecepatan translasi perkakas potong, maka akan diperoleh suatu profil permukaan yang berbeda.

1. PahatInsertdanTool Holder

Tool holder yang digunakan adalah SDNCN 1010

F11 sudut bebas cekam 62,50. Skema geometri dari tool holder. Pahat yang digunakan adalah pahat

kyocera tipe DCMT11T304XQ bahan CVD coated

carbidepada material St. 37.

Tabel 1 Kondisi pemotongan pahat insert

Dalam pemakan (mm) d Laju pemakanan (mm/rev) f Kecepatan (m/min) v 0.5, 1,5 0.168, 0.315 150, 250 Tiga faktor yang berpengaruh terhadap permukaan yang diteliti adalah sebagai berikut:

1. Kedalaman pemakanan (depth of cut). 2. Laju pemakanan (feed rate).

3. Kecepatan potong (cutting speed).

Variabel Responnya adalah kualitas permukaan dalam hal ini ditentukan berdasarkan kekasaran permukaan yang diukur dengan menggunakan Digital Surface Analyzer.

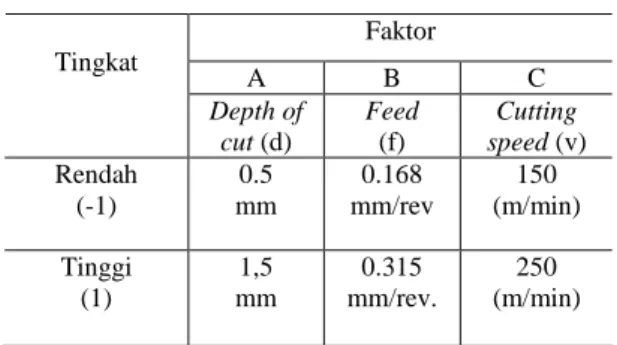

Tabel 2 Faktor dan tingkat dari experimentuntuk model yang dibangun Faktor A B C Tingkat Depth of cut(d) Feed (f) Cutting speed(v) Rendah (-1) 0.5 mm 0.168 mm/rev 150 (m/min) Tinggi (1) 1,5 mm 0.315 mm/rev. 250 (m/min) Khusus untuk cutting speed penentuan harga v berpengaruh terhadap kecepatan putaran benda kerja yang digunakan. Dari persamaan

n = 1000. v /d ... (1) Untuk v = 150 m/min dan d = 50 mm, maka

n = 1000. 150 /50 = 955,414 rpm

Sesuai dengan kemampuan mesin bubut, pada penelitian ini digunakan n = 900 rpm. Untuk v = 250 m/min dan d = 50 mm, maka

Pengaruh Parameter Pemotongan terhadap Kekasaran Permukaan Proses Bubut untuk Material St37 (Asmed)

101 n = 1000. 250 /50

= 1592,357 rpm

Sesuai dengan kemampuan mesin bubut, pada penelitian ini digunakan n = 1500 rpm. Sedangkan untuk laju pemakanan; untuk 0.17 mm/rev sesuai dengan kemampuan mesin digunakan 0,168 mm/rev dan untuk laju pemakanan 0,3 sesuai dengan kemampuan mesin digunakan 0,315 mm/ev.

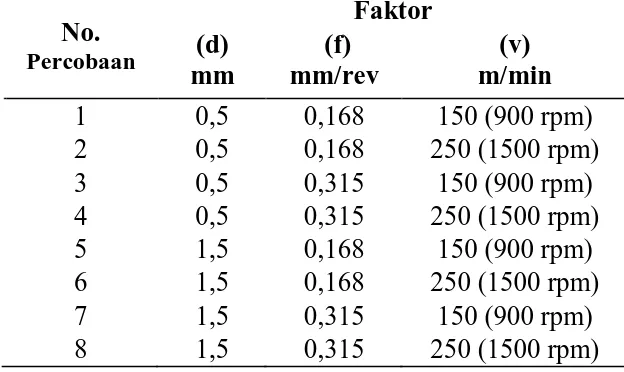

Faktor dan tingkat penelitian ini dapat dilihat pada ”Tabel (3)”. Dengan menggunakan prinsip full faktorial, maka untuk 3 faktor dan 2 tingkat diatas terdapat sebanyak 23= 8 variasi ekspriment dengan 3 kali pengulangan. Detil dari ke 8 variasi ekspriment tersebut dapat dilihat pada “Tabel (4)”.

Tabel 3 Disain percobaan dan model yang dibangun Faktor No. Percobaan (d) mm (f) mm/rev (v) m/min 1 0,5 0,168 150 (900 rpm) 2 0,5 0,168 250 (1500 rpm) 3 0,5 0,315 150 (900 rpm) 4 0,5 0,315 250 (1500 rpm) 5 1,5 0,168 150 (900 rpm) 6 1,5 0,168 250 (1500 rpm) 7 1,5 0,315 150 (900 rpm) 8 1,5 0,315 250 (1500 rpm) Benda uji

Material benda uji adalah St. 37 berbentuk batang pejal dengan ukuran Ø 50 x 100 mm, sebanyak 3 x 8 buah = 24 buah. Komposisi kimia bahan St.37 dapat dilihat pada Gambar 3.6.

Komposisi kimia:

C : 0.22% Max Mn : 0.30~`0.65% SI : 0.30% Max.

P : 0.045 %Max S : 0.045% Max.

Sifat Mekanik

Kekuatan luluh Min :215 Mpa.

Kekuatan tarik Min: 375 Mpa. Pemanjangan Min: 22 %.

Bentuk benda uji dan set up percobaan yang dilakukan seperti ”Gambar (1)”.

Gambar 1. Set Uppercobaan

Pelaksanaan Percobaan

Percobaan dilakukan dengan menggunakan mesin bubut konvensional dengan merek Maximat V.13 buatan Austria.

Setelah dilakukan pemesinan kemudian dilakukan

pengukuran kekasaran permukaan dengan

menggunakan alat ukur kekasaran permukaan Mitutoyo SJ. 201.

3. HASIL

Untuk pengukuran kekasaran (roughness) diambil nilaiRoughness average(Ra) Pengukuran dilakukan

pada tiga area kemudian dirata-ratakan.

Berdasarkan pengukuran menggunakan alat ukur Mitutoyo SJ 201 didapatkan hasil pengukuran sebagai berikut.

Tabel.4. Hasil pengukuran kekasaran permukaan

Dalam pemakanan (a) Laju pemakan (f) Kecepatan potong (v) Respon Ra (µm) Ra Rata-rata (µm) No mm mm/rev m/min 1 2 3 1 0,5 0,168 150 2,89 2,95 2,83 2.89 2 0,5 0,168 250 2,94 2,80 2,98 2.91 3 0,5 0,315 150 5,33 5,39 5,50 5.41 4 0,5 0,315 250 5,96 5,95 5,96 5.96 5 1,5 0,168 150 2,86 2,73 3,32 2.97 6 1,5 0,168 250 3,05 2,93 2,66 2.88 7 1,5 0,315 150 6,20 6,00 6,10 6.10 8 1,5 0,315 250 5,77 5,66 4,83 5.42

4. PEMBAHASAN Analisa Hasil Anova

Dengan hipotesis:

H0 : τ1 = τ2= 0(rata-rata sampel tiap perlakuan sama)

H1 : τi ≠ 0 (ada perlakuan yang rata-ratanya tidak sama)

Hipotesa awal akan ditolak apabila nilai F melebihi nilai Fα,df-num,df-den

dimana:

- α adalah tingkat kepercayaan, diambil 5%

- df-num adalah derajat kebebasan yang digunakan sebagai pembilang.

df-num = k-1, k = jumlah tingkat Pada penelitian ini df-num = 2-1 =1

- df-den adalah derjat kebebasan yang digunakan sebagai penyebut.

- df-den = T-k , T = jumlah total keseluruhan sampel.

Pada penelitian ini df-den = 8-2 = 6

Berdasarkan tabel distribusi F untukF0.0.5, 1, 6adalah

5,99.

Tabel 5. Hasil anova General Linear Model: Ra versus d; f; v Faktor Type Levels Values d fixed 2 0,5; 1,5 f fixed 2 0,168; 0,315 v fixed 2 150; 250

Analysis of Variance for Ra, using Adjusted SS for Tests Source DF Seq SS Adj SS Adj MS F

d 1 0,0165 0,0165 0,0165 0,21 f 1 17,3485 17,3485 17,3485 26,66 v 1 0,0155 0,0155 0,0155 0,20 d*f 1 0,0040 0,0040 0,0040 0,05 d*v 1 0,6700 0,6700 0,6700 8,54 f*v 1 0,0012 0,0012 0,0012 0,02 Error 17 1,3334 1,3334 0,0784 Total 23 49,3892 S = 0,280063 R-Sq = 97,30% R-Sq(adj) = 96,35%

Berdasarkan “Tabel (5)”. dapat dilihat hanya faktor laju pemakanan (f) dengan nilai F = 26,66 besar dari pada nilai tabel F 5,99 sedangkan untuk faktor dalam pemakanan (d) dan kecepatan potong nilai F nya lebih kecil dari pada nilai tabel. Artinya hanya faktor

laju pemakanan yang mempunyai pengaruh

signifikan terhadap kekasaran permukaan sedangkan faktor yang yang lain tidak berpengaruh signifikan.

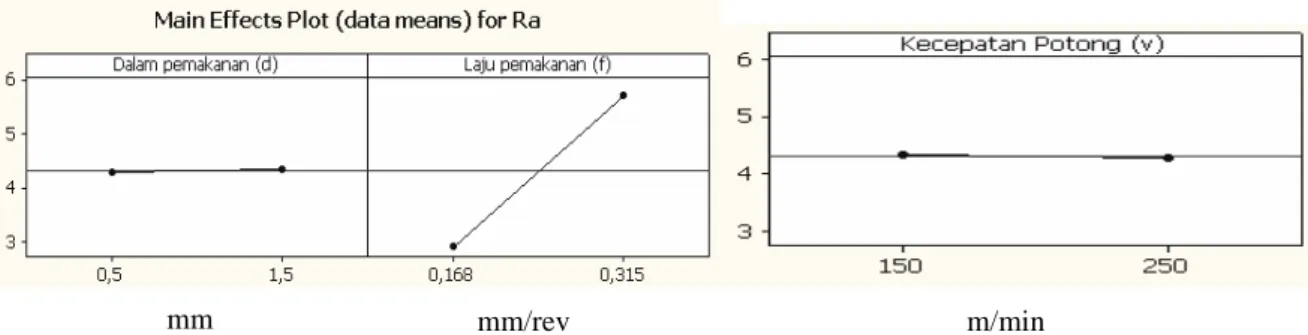

Gambar 2. Pengaruh masing-masing parameter uji terhadap kekasaran (Ra)

Pengaruh Perlakuan Terhadap Ra

Pada “Gambar (2)” dapat dilihat:

1. Faktor dalam pemakanan ; semakin dalam pemakanan semakin kasar permukaan, tetapi tidak berpengaruh signifikan secara statistik (nilai F < Ftabel).

2. Faktor laju pemakanan; Semakin besar laju pemakanan semakin kasar permukaan dengan pengaruh yang sangat signifikan (nilai F > Ftabel)

Faktor kecepatan potong; Semakin cepat kecepatan potong semakin halus permukaan tetapi tidak berpengaruh signifikan secara statistik(nilai F< Ftabel).

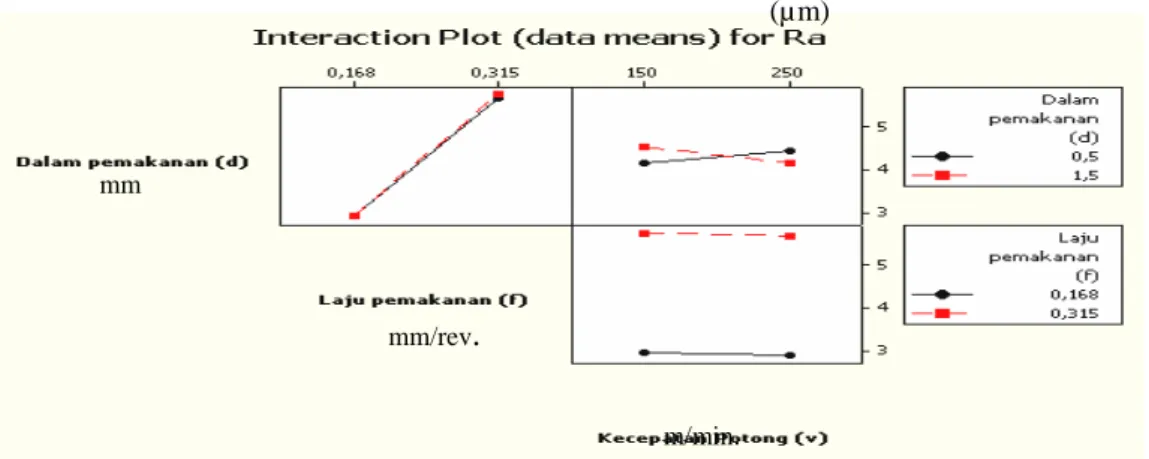

Untuk interaksi

a. Dalam pemakanan dan laju pemakanan

Garis dalam pemakanan 0,5 dan 1,5 paralel bahkan hampir berhimpit terhadap tingkat laju pemakanan 0,168 dan 0,315, itu artinya tidak

ada interaksi antara dalam pemakanan dengan laju pemakanan.

b. Dalam pemakanan dan kecepatan potong Grafiknya tidak paralel berarti ada interaksi antara dalam pemakanan dan kecepatan potong yaitu untuk besar kecepatan semakin halus permukaan.

Dalam pemakanan kecil semakin besar kecepatan potong semakin Laju pemakanan dan kecepatan potong kasar permukaan sebaliknya untuk dalam pemakanan besar semakin

Grafiknya hampir paralel berarti tidak ada interaksi antara laju pemakanan dengan kecepatan potong dimana baik untuk laju pemakanan kecil maupun besar semakin besar laju pemakanan semakin kasar permukaan. Permukaan paling halus diberikan oleh laju pemakanan yang kecil (0,168 mm/rev)

Pengaruh Parameter Pemotongan terhadap Kekasaran Permukaan Proses Bubut untuk Material St37 (Asmed)

103 Gambar 3. Interaksi dua parameter uji terhadap kekasaran (Ra)

Dan dari ANOVA didapatkan hasil seperti “Tabel (6)”

Tabel .6 Anova untuk regresi eksponensial

Coefficients Standard Error t Stat P-value

Intercept (0) 1,34720686 0,177323759 7,597441 0,00161

X Variable 1 ( -0,022676959 0,07552501 -0,30026 0,778939 X Variable 2 ( 1,072174495 0,061373813 17,46958 6,3E-05 X Variable 3 (3) 0,010087631 0,03511713 0,287257 0,788183

Dari persamaan yang didapatkan tersebut atau (Ra-hitung) dapat dibandingkan dengan Ra sebenarnya yang didapatkan dari data percobaan (Ra-data).

Gambar 4 Tingkat kekasaran percobaan

Analisa Pengaruh Perlakuan Terhadap Kekasaran Permukaan

Berdasarkan hasil ANOVA diketahui nilai F nya adalah 0,21 < dari nilai distribusi F untuk F0.0.5,1,6

yaitu 5,99. Artinya tidak ada pengaruh kedalaman pemakanan terhadap kekasaran permukaan proses pembubutan. Pada percobaan ini dalam pemakanan tidak berpengaruh signifikan terhadap kekasaran

permukaan disebabkan oleh karena dalam

pemakanan hanya berpengaruh pada gaya

pemotongan, semakin dalam pemakanan semakin besar gaya pemotongan , selama kondisi mesin bagus

(rigid) dan pahat tahan terhadap gaya pemotongan tersebut maka tidak akan menyebabkan penambahan kekasaran. Pada percobaan ini tingkat percobaan untuk dalam pemakanan yang diambil adalah 0,5 mm dan 1,5 mm dimana hal tersebut masih didalam range kondisi percobaan yang direkomendasikan seperti terlihat pada “Tabel (6). sehingga kondisi pahat masih aman sehingga itu sebabnya dalam pemakan tidak berpengaruh pada kekasaran permukaan.

Analisa Pengaruh Laju Pemakanan Terhadap Kekasaran Permukaan

Berdasarkan hasil ANOVA diketahui nilai F nya adalah 26,66 > dari nilai tabel distribusi F untuk

F0.0.5, 1,6yaitu 5,99.Artinya ada pengaruh signifikan

laju pemakanan terhadap kekasaran permukaan proses pembubutan, hal ini juga dapat dilihat pada “Gambar (4)”, dimana garisnya sangat curam yang artinya semakin besar laju pemakanan semakin besar kekasaran permukaan.

Laju pemakanan berpengaruh signifikan terhadap kekasaran permukaan disebabkan laju pemakanan adalah jarak yang ditempuh pahat perputaran, artinya semakin besar laju pemakanan semakin besar jarak yang disayat pahat setiap satu kali keliling benda kerja, sehingga antara puncak perpuncak setiap sayatan semakin jauh yang menyebabkan kekasaran permukaan semakin besar seperti dapat dilihat pada gambar berikut. Pada percobaan ini tingkat mm

mm/rev

.

m/min. (µm)

percobaan untuk laju pemakanan yang diambil adalah 0,168 mm/rev dan 0,315 mm/rev.

Gambar 5 Parameter pemotongan proses bubut[7]

Analisa Pengaruh Kecepatan Potong Terhadap Kekasaran Permukaan

Berdasarkan hasil ANOVA diketahui nilai F nya adalah 0,2 < dari nilai tabel distribusi F untukF0.0.5,1,6

yaitu 5,99. Artinya tidak ada pengaruh kecepatan potong terhadap kekasaran permukaan proses pembubutan, hal ini juga dapat dilihat pada “Gambar (5)” dimana garisnya mendatar.

Kecepatan potong tidak berpengaruh terhadap kekasaran permukaan adalah karena kecepatan potong adalah panjang pahat melakukan proses penyayatan persatuan waktu dalam hal ini diukur dengan satuan m/min. Artinya kecepatan potong hanya berpengaruh pada panas yang timbul pada pahat potong. Semakin cepat pahat potong menyayat benda kerja semakin besar panas yang timbul, selama pahat potong masih bisa menahan panas yang timbul maka hal tersebut tidak berpengaruh pada kekasaran permukaan. Karena pada penelitian ini kecepatan potong diambil adalah 150 m/min dan 250 m/min dimana hal tersebut masih didalam range kondisi percobaan yang direkomendasikan seperti terlihat pada tabel diatas sehingga kondisi pahat masih aman.

5. PENUTUP 5.1 Kesimpulan

Berdasarkan data dan analisa percobaan diatas dapat disimpulkan sebagai berikut:

1. Dengan menggunakan metode regresi linear didapatkan hubungan antara kondisi pemotongan (dalam pemakanan, laju pemakanan dan kecepatan potong) dengan kekasaran permukaan. Dengan metode eksponensial didapatkan persamaan: 010088 , 0 072174 , 1 02268 , 0

22.24369

v

f

a

Ra

2. Dalam pemakanan tidak berpengaruh terhadap kekasaran permukaan dengan nilai F percobaan

0,21 < dari nilai tabel distribusi F untukF0.0.5,1,6

yaitu 5,99. Artinya tidak ada pengaruh kedalaman pemakanan terhadap kekasaran permukaan proses pembubutan. Grafik dalam pemakanan terhadap kekasaran permukaan berupa garis mendatar yang menunjukkan bahwa tidak ada pengaruh dalam pemakanan terhadap kekasaran permukaan.

3. Laju pemakanan berpengaruh terhadap

kekasaran permukaan dengan nilai F percobaan adalah 26,66 > dari nilai tabel distribusi F untuk

F0.0.5, 1, 6 yaitu 5,99. Artinya ada pengaruh

signifikan laju pemakanan terhadap kekasaran permukaan proses pembubutan. Grafik laju pemakanan terhadap kekasaran permukaan garisnya sangat curam yang artinya semakin besar laju pemakanan semakin besar kekasaran permukaan.

4. Kecepatan potong berpengaruh terhadap

kekasaran permukaan dengan nilai F percobaan adalah 0,2 < dari nilai tabel distribusi F untuk

F0.0.5,1,6 yaitu 5,99. Artinya tidak ada pengaruh

kecepatan potong terhadap kekasaran permukaan proses pembubutan, Grafik kecepatan potong terhadap kekasaran permukaan berupa garis mendatar yang menunjukkan bahwa tidak ada pengaruh kecepatan potong terhadap kekasaran permukaan.

5. Untuk mendapatkan kekasaran permukaan optimum adalah dengan menggunakan laju pemakaanan yang kecil, sedangkan dalam pemakanan dan kecepatang potong dapat diseting pada kondisi maksimal karena tidak berpengaruh signifikan terhadap kekasaran permukaan. Pada percobaan ini kekasaran permukaan optimum didapatkan sebesar 2,88 µm pada kondisi percobaan; dalam pemakanan 1,5 mm (paling tinggi), laju pemakanan 0,168 mm/rev (paling rendah) dan kecepatan potong 250 m/min (paling rendah).

5.2 Saran

Untuk mendapatkan kekasaran permukaan (Ra) yang lebih kecil nilainya perlu dipilih laju pemakanan yang lebih kecil.

PUSTAKA

1. Boothroyd, Geoffrey and Winston A. Knigh, Fundamentals of Machining and Machine Tools, 2ndEdition, Marcel Dekker, New York, 1996.

2. Feng, C-X. and Wang, X-F., Surface

Roughness Predictive Modeling: Neural

Networks versus Regression, International Journal of Advanced Manufacturing Technology (in press), 2002.

Pengaruh Parameter Pemotongan terhadap Kekasaran Permukaan Proses Bubut untuk Material St37 (Asmed)

105 3. Harinaldi, Prinsip-prinsip statistic untuk teknik

dan sains, Erlangga, Jakarta, 2005.

4. Kalpakjian Serope and Schmid R. Steven, Manufacturing Engineering and Technology, Fourth Edition, Prentice Hall, London, 2002.

5. Montgomery, D. C., Design and Analysis of

Experiments, 5

th

Edition. John Wiley &Sons,NewYork, 2001.

6. M.B de Rooij and D.J. Schipper, surface Technology & Tribology, University of Twente Netherlands.www.tr.utwente.nl, 2004.

7. Ozel Tugrul dan Karpat Yigit, Prediction of Surface Roughness and Tool Wear in Finish Dry Hard Turning Using Back Propagation Neural Networks,Department of Industrial and Systems Engineering Rutgers, The State University of New Jersey, USA, 2003.

8. Rochim Taufig, Teori dan teknologi proses

pemesinan, Higher education development

support project, Bandung, 1993.

9. Schmidt Carsten, Tool Wear Prediction and Verification in Orthogonal Cutting,Engineering Research Center for Net Shape Manufacturing (ERC/NSM) The Ohio State University, May 2003.

CURRICULUM VITAE

Asmed, ST., MT., adalah Staf Jurusan Teknik Mesin Politeknik Negeri Padang Kampus Unand Limau Manis Padang 25163 (Telp 72590 Fax 0751-72576), dengan e-mail : [email protected]

Drs. Yusri Mura, MT., adalah Staf Jurusan Teknik Mesin Politeknik Negeri Padang Kampus Unand Limau Manis Padang 25163 (Telp 0751-72590 Fax 0751-72576), dengan e-mail :[email protected]

![Gambar 5 Parameter pemotongan proses bubut [7] Analisa Pengaruh Kecepatan Potong Terhadap Kekasaran Permukaan](https://thumb-ap.123doks.com/thumbv2/123dok/2317528.2190874/6.892.129.408.176.373/gambar-parameter-pemotongan-analisa-pengaruh-kecepatan-kekasaran-permukaan.webp)