1

I.

PENDAHULUAN

1.1. Latar Belakang

Kelapa sawit merupakan salah satu komoditas ekspor andalan Indonesia. Kelapa sawit yang berasal dari spesies Arecaceae atau famili Palma termasuk tumbuhan pohon dan ketinggiannya dapat mencapai 24 m. Bunga dan buahnya berupa tandan, dimana tandan buahnya bercabang banyak. Buah kelapa sawit apabila masak berwarna merah kehitaman dengan daging buah yang padat. Agar kelapa sawit dapat dimanfaatkan sebagai minyak secara maksimal, maka perlu dilakukan proses pengolahan kelapa sawit dari TBS (Tandan Buah Segar) hingga dihasilkan CPO (Crude Palm Oil) (Syamsul, dkk. 2012).

Menurut Mangoensoekarjo dan Semangun, (2005) produk kelapa sawit dimanfaatkan untuk bahan makanan karena mengandung kalori yang cukup tinggi dan mengandung sejumlah vitamin, antara lain pro-vitamin A (β-karotena),

tokoferol sebagai sumber pro-vitamin E dan tokotrienol sehingga digunakan

dalam pembuatan minyak goreng, mentega, butter, shortening, dll. Pemanfaatan produk kelapa sawit untuk bahan bukan makanan berupa, sabun, deterjen, semir sepatu, lilin, tinta cetak, biodiesel, bahan kosmetik, dll.

Secara umum proses pengolahan kelapa sawit melalui beberapa bagian seperti, penerimaan buah, stasiun loading ramp, perebusan (sterilizer), perontokan (threser), pelumatan (diggester), pengempaan (pressing), stasiun kernel, pemurnian (clarifier) (sentot wahono, et all, 2005).

Sterilizer merupakan salah satu bagian terpenting dalam proses pengolahan kelapa sawit karena mempengaruhi proses pengolahan di stasiun berikutnya. Di stasiun sterilizer terjadi beberapa perlakuan terhadap TBS seperti

2

pelunakan daging buah, pelekangan inti kernel, pengurangan kadar air TBS, penon-aktifan enzim lipase yang meningkatkan kadar asam lemak bebas (Anonim, 1996).

1.2. Tujuan

PKPM merupakan salah satu kurikulum yang harus dijalani oleh mahasiswa di Politeknik Pertanian Negri Payakumbuh bertujuan untuk :

1. Mempelajari secara langsung proses pengolahan kelapa sawit khususnya proses perebusan di stasiun sterilizer.

2. Mengenal bagian-bagian sterilizer, tujuan perebusan, dan proses perebusan pada rebusan tipe horizontal.

1.3. Manfaat

Adapun manfaat yang diharapkan setelah mengikuti PKPM adalah : 1. Mahasiswa memahami proses pengolahan kelapa sawit khususnya pada

proses perebusan TBS.

2. Mahasiswa memahami perlakuan yang terjadi pada TBS selama proses perebusan.

3. Meningkatkan soft skill dalam bekerja sama dan bergaul dengan karyawan sebagai pengalaman kerja pada kondisi sesungguhnya untuk bekal memasuki dunia kerja.

3

II. GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PKS. PT. Asam Jawa merupakan salah satu pabrik yang bergerak dibidang perkebunan dan pengolahan kelapa sawit yang didirikan dengan Akta Notaris No 37 tanggal 16 Januari 1982 dari notaris Barnang Armino Pulungan,SH di Medan. Kemudian disahkan oleh Menteri Kehakiman RI dengan SK No. C2.3259 HT. 01. 01 TH.84, yang dimuat dalam Berita Negara RI No. 797-1984. Berdasarkan surat keputusan Menteri Pertanian, Dirjen Perkebunan PT. Asam Jawa dinyatakan sebagai perkebunan besar Swasta Nasional, sedangkan legalitas usaha didapatkan berdasarkan SPT. Badan Koordinasi Pusat No. 261/I/PMDN/1983 tanggal 13 Desember 1983. Kontrak kerja pembangunan pabrik ditandatangani dengan pihak PT STARTREC pada tahun 1983, namun karena sesuatu hal, mulai awal tahun 1987 pekerjaan dilanjutkan dengan system swakelola. Setelah waktu 9 bulan, pabrik dengan kapasitas pertama 30 ton/jam diresmikan pada tanggal 21 Desember 1987 yang terletak di Desa Pangarungan, Kecamatan Torgamba, Kabupaten Labuhanbatu Selatan, Provinsi Sumatera Utara dan berkantor pusat di jl. Sei Lapan NO. 2 Medan dengan lahan perkebunan saat itu seluas ± 8.500 Ha. Sekarang PKS. PT. Asam Jawa beroperasi dengan kapasitas 60 ton/jam dengan luas lahan perkebunan ± 10.000 Ha.

Produk utama pada PKS.PT. Asam Jawa ini adalah CPO (Crude Palm Oil) dan

Kernel (Inti Sawit). Tujuan pembangunan pabrik di PT. Asam Jawa adalah untuk

mengolah buah yang dihasilkan dari kebun perusahaan maupun dari kebun luar dengan biaya pengolahan sekecil mungkin atau seefisien mungkin dengan

4

pemakaian tenaga kerja yang efektif dan losses sekecil mungkin dengan memperoleh minyak (CPO) dan kernel yang berkualitas.

2.2 Struktur Organisasi dan Ketenagakerjaan

PKS PT. Asam Jawa terdiri dari perkebunan kelapa sawit dan pabrik kelapa sawit (PKS) yang dipimpin oleh seorang Mill Manager, yang bertugas menjalankan kebijakan perusahaan dan mengawasi jalannya perusahaan. Dalam tugas sehari-hari Mill Manager dibantu oleh beberapa staff, yaitu KTU dan asisten.

Selain membantu Manager, staff memiliki tugas mengawasi kegiatan yang berada dibawah pimpinan masing-masing. Staff ini bertanggung jawab memimpin dan mengendalikan operasional, fungsional dan efisiensi kerja bagian yang dipimpinnya. Staff dibantu oleh mandor yang mengawasi kerja karyawan dan operator yang bertugas untuk menjalankan mesin dan peralatan pengolahan. Struktur organisasi dapat dilihat pada lampiran 3.

Perencanaan menetapkan tujuan melalui sasaran dan tindakan serta menetapkan metode dan cara-cara untuk mencapai tujuan. Pada PKS PT. Asam Jawa ini ditargetkan :

Rendemen minyak (CPO) : > 23%

Rendemen inti : > 5 %

ALB (Asam Lemak Bebas) : < 3.50 % Kapasitas olah / Trough Put : > 60 ton/jam

5

III.

PELAKSANAAN PKPM

3.1 Waktu dan Tempat

Waktu pelaksanaan Pengalaman Kerja Praktek Mahasiswa (PKPM) ini selama ± 2,5 Bulan dimulai pada tanggal 16 Maret 2015 dan selesai pada tanggal 30 Mei 2015 di PKS. PT. Asam Jawa Kebun Torgamba Kabupaten Labuhanbatu Selatan Provinsi Sumatera Utara.

3.2 Metode Pelaksanaan

Dalam pelaksanaan PKPM di PKS. PT. Asam Jawa ini mahasiswa melaksanakan kegiatan di pabrik pengolahan kelapa sawit, yang dilaksanakan setiap hari senin sampai jumat dan kegiatan dimulai pada pukul 06.45 di kantor/labor dan bengkel sampai pada pukul 16.00 WIB sedangkan untuk setiap stasiun di pengolahan dimulai pukul 07.45 s/d pukul 16.00, dan pada hari sabtu sampai jam 12.00 WIB.

Pengambilan data yang dibutuhkan dilakukan pengamatan secara langsung dilapangan sambil melakukan diskusi dan tanya jawab dengan operator, mandor, assisten, asisten training, karyawan, dll. Pengambilan data dilakukan juga dengan mengamati laporan assisten dan operator serta meminta data perusahaan berupa buku yang berhubungan dengan proses pengolahan kelapa sawit.

Pengumpulan data lain yang dilakukan berupa meminta buku panduan dari operator di masing-masing unit, dari situs website serta dari perpustakaan Politeknik Pertanian Negeri Payakumbuh.

3.3 Proses/Alat dan Mesin Pengolahan Kelapa Sawit

Dalam proses pengolahan kelapa sawit terdapat beberapa tahap pengolahan yang dilaksanakan pada masing – masing stasiun seperti berikut.

6

3.3.1 Stasiun Penerimaan Buah (Food Reception)

Setelah TBS di angkut dari lapangan, stasiun yang pertama kali dilalui adalah stasiun penerimaan buah. Di dalam penerimaan buah ada dua tempat yang harus dilalui, yaitu :

a) Jembatan Timbang (Weight Bridge)

Jembatan timbang adalah alat untuk mengetahui berapa banyak jumlah yang diterima dan jumlah yang dikeluarkan untuk suatu bahan / material baik TBS yang masuk, produksi yang keluar, janjangan kosong yang keluar dan lain-lain yang ditunjukkan oleh alat timbang dalam satuan kilogram (Kg). Gambar jembatan timbang dapat dilihat pada gambar berikut.

Gambar 1. Jembatan timbangan

Timbangan yang dimiliki di PKS. PT. Asam Jawa terdapat 2 unit dengan kapasitas timbangan 50 ton dan memakai digital sistem komputerisasi, dimana timbangan digital ini memakai petunjuk berat dari layer/display computer dengan angka-angka. Dalam satu hari PKS PT. Asam Jawa dengan kapasitas 60 ton/jam diasumsikan mengolah TBS sekitar 900 - 1000 ton/hari

7 b) Pengumpulan Buah ( sortasi)

Tempat pengumpulan buah merupakan tempat untuk dilakukan sortasi terhadap tandan buah segar yang baru datang dari tiap divisi / kebun luar, seperti pada gambar dibawah ini.

Gambar 2. Pengumpulan Buah Adapun fungsi dari pengumpulan ( sortasi ) buah adalah :

Sebagai tempat penampungan/penuangan TBS yang dibawa oleh truk. Sebagai tempat kendali mutu untuk TBS yang dikirim oleh kebun

milik pabrik maupun kebun luar.

Sebagai tempat penilaian terhadap TBS yang dikirim oleh kebun. Untuk mengetahui apakah TBS yang dikirim oleh divisi/kebun sesuai

dengan kriteria matang panen yang telah ditetapkan.

Pengelompokan tandan buah biasanya diketahui dengan cara melihat berondolan yang lepas dan dengan memukul permukaan TBS. Kriteria kematangan buah dapat dilihat pada tabel berikut.

8 Table 1. Tabel kriteria kematangan buah

FRAKSI BUAH KATEGORI JLH.BUAH LUAR

MEMBERODOL

PERSYARATAN

Fraksi 00 (F.00) Sangat mentah Tidak ada 0,0 %

Fraksi 0 (F.0) Mentah 1 – 12,5 % Maksimum 3,0 %

Fraksi 1 (F.1) Kurang matang 12,5 – 25 % F.1 : Maks. 5 %

Fraksi 2 (F.2) Matang I 25 – 50 % F2+F3:Min. 80 %

Fraksi 3 (F.3) Matang II 50 – 75 %

Fraksi 4 (F.4) Lewat matang 75 – 100 % Maksimum 10 %

Fraksi 5 (F.5) Terlalu matang Buah bagian dalam ikut memberondol

Maksimum 2 %

TE Buah bagian dalam

hampir habis memberondol 0 % Brondolan Tandan kosong Buah busuk

Panjang tangkai TBS (bentuk V)

10 % 0 % 0 %

Maksimum 2,5 Cm

3.3.2 Stasiun Loading ramp

Loading ramp merupakan tempat penuangan TBS yang dibawa oleh truk

pengangkut untuk sementara waktu sebelum didistribusikan kedalam lori, dengan kemiringan loading ramp ± 30º (sesuai dengan keadaan pabrik). loading ramp dilengkapi dengan kisi – kisi dengan jarak minimal 5 mm dan maksimal 10 mm agar sampah, pasir yang terikut buah turun melalui kisi – kisi. Di ujung loading

ramp bagian bawah terdapat pintu yang digerakkan oleh motor listrik dengan

9

Gambar 3. Loading ramp

Spesifikasi dari loading ramp dapat dilihat pada lampiran 1.b. Fungsi loading ramp :

Mempermudah TBS masuk kedalam lori untuk perebusan di sterilizer.

Memudahkan sistem FIFO (first in – first ou), yaitu TBS yang pertama kali datang ke pabrik diolah terlebih dahulu, sedangkan TBS yang terakhir datang menunggu dibelakang.

Sebagai tempat melakukan sortasi buah dan penampungan TBS yang dibawa oleh truk dari kebun sebelum dilakukan proses selanjutnya.

Di loading ramp juga terdapat losses (kehilangan minyak di dalam pengolahan yang tidak bisa di kutip lagi). Tetapi losses ini tidak dihitung lagi / tidak mempunyai standar sehingga disebut losses liar. Di stasiun loading ramp terdapat peralatan pembantu seperti :

a) Lori

Lori merupakan sabuah wadah pengangkut TBS yang berjalan di atas rel yang kemudian akan direbus di sterilizer. Setelah lori selesai diisi kemudian lori ini

10

akan didorong dengan Jhon dheere menuju pintu drum rebusan seperti pada gambar dibawah ini.

Gambar 4 . Lori Spesifikasi dari lori dapat dilihat pada lampiran 1.c. b) Jhon dheere

Jhon dheere adalah traktor roda empat yang digunakan secara khusus untuk

menarik ataupun mendorong lori, baik untuk mengarahkan lori ke bawah pintu

loading ramp maupun ke sterilizer. Kegunaan lain dari traktor ini adalah untuk

menarik lori yang rusak untuk dilakukan perbaikan dan juga untuk melakukan penyiraman areal pabrik apabila musim kemarau.

11 3.3.3 Stasiun Perebusan (Sterilizer)

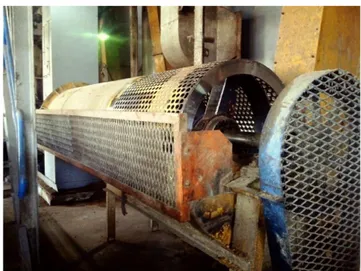

Sterilizer adalah suatu bejana bertekanan yang digunakan untuk merebus

TBS dengan menggunakan uap yang dikirim dari BPV, uap yang digunakan adalah uap basah. Di dalam rebusan terdapat 9 lori dengan kapasitas lori 2,5 ton. Jumlah rebusan pada PKS PT. Asam Jawa terdapat 4 unit dengan kapasitas masing-masing rebusan 22,5 ton. Tujuan utama perebusan adalah untuk mempermudah proses selanjutnya yaitu membantu pelepasan brondolan dari tandan sawit. Tujuan lain perebusan yaitu memperlambat perkembangbiakan enzim lipase yang dapat meningkatkan kadar asam lemak basah. Perebusan dilakukan selama 90 - 95 menit dengan tekanan 0 - 3,0 kg/cm² (PT. Asam Jawa Group, 2011)

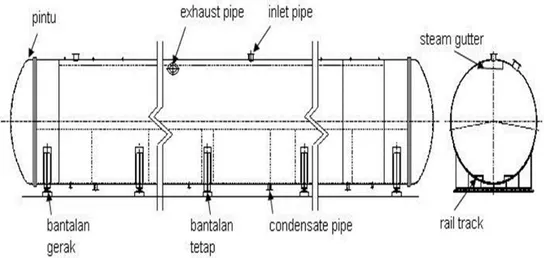

Sterilizer terdiri dari beberapa komponen dan cara kerja yang akan dibahas

pada pembahasan di bab IV. Sketsa sterilizaer dapat dilihat pada gambar berikut.

Gambar 6. Sketsa Sterilizer dan bagiannya Spesifikasi sterilizer dapat dilihat pada lampiran 1.d.

12 3.3.4 Stasiun Cupstand dan hoisting crane

Cupstand digunakan untuk menarik lori berisi TBS masak yang sudah keluar

dari rebusan hingga ke posisi hoisting crane dengan penggerak electromotor. Dapat dilihat pada gambar berikut.

Gambar 7. Cupstand Spesifikasi electromotor dapat dilihat pada lampiran 1.e.

Electromotor merupakan motor penggerak bollard capstand yang terdiri dari

2 unit dengan komponen utama sebagai berikut :

Elektromotor merk : Electromotor 15 (Hp), 11 (KW), 1500 (rpm) Gear Box, pelumas : Allroyd Worm

Bollard (Gulungan tali) : Rata-rata panjang kabel sling /tali

Hoisting crane digunakan untuk mengangkat dan menuangkan lori berisi TBS

masak kedalam hooper threser Setelah isi lori dituang ke hooper threser akan diturunkan kembali dan didorong oleh locomotive yaitu alat yang menggunakan penggerak electromotor.

13 3.3.5 Stasiun Thresher (bantingan)

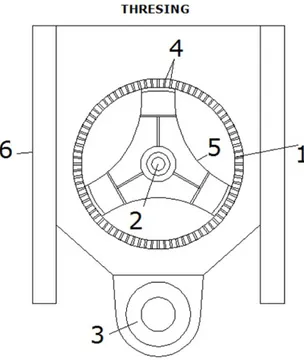

Thresher merupakan alat untuk melepaskan buah/fruit dari janjangan. Thresher berbentuk silinder horizontal yang berkisi-kisi dan diberi plat pembawa.

Dapat dilihat pada gambar dibawah ini.

Gambar 8. Sketsa Thresing Keterangan gambar 8 dapat dilihat di bawah ini :

1. Stripper drum 4. Kisi-kisi (plat Strip) 110 pcs 2. Shaft 5. Spider Arm

3. Under thresher conveyor 6. Dinding Thresher Drum Fungsi dari thresher ini adalah :

Alat untuk melepaskan buah dari janjangan yang telah direbus dengan cara membanting didalam thresher yang mempunyai kisi – kisi.

Sebagai tempat pemisahan antara fruit dengan tandan kosong. Spesifikasi dari thresher dapat dilihat pada lampiran 1.f.

14

Di stasiun threser terdapat bunch crusher yaitu alat yang berfungsi untuk membantu melepaskan fruit yang masih melekat pada jenjangan dengan cara menggilas jenjangan dari thresher sebelumnya. Jenjangan akan dijatuhkan keatas dua buah poros yang berputar berlawanan arah sehingga jenjangan akan tergilas dan jatuh kepermukaan dua buah poros yang berada dibawahnya dan digilas kembali seperti pada gambar berikut ini:

Gambar 9. Bunch crasher

Spesifikasi dari Bunch Crusher ini dapat dilihat pada lampiran 1.g. 3.3.6 Stasiun Digester (Pelumat)

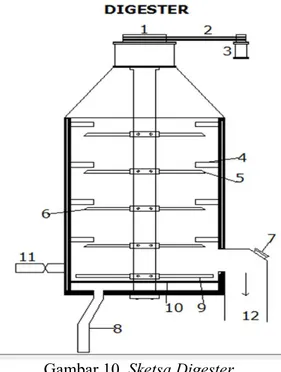

Digester merupakan ketel tempat pengadukan dengan menggunakan pisau

yang berfungsi untuk melumatkan fruit sehingga daging buah (mesocarp) terpisah dari bijinya (nut) yang selanjutnya akan dilakukan pengepressan untuk mengeluarkan minyak dari mesocarp tersebut. Dapat dilihat pada Gambar berikut ini !.

15

Gambar 10. Sketsa Digester Keterangan gambar 10 dapat dilihat di bawah ini :

1. Pulley Gerar Box 7. Main Hole

2. V.Belt 8. Saluran Ke Oil Gutter

3. Electromotor 9. Expeller Arm

4. Besi siku 10. Bottom Plate

5. Pisau pelumat 11. Pipa Steam masuk

6. Pisau pengaduk 12. Umpan ke Screw Press Spesifikasi dari Digester ini dapat dilihat pada lampiran 1.h. Tujuan dari pelumatan ini adalah untuk :

Mempermudah pemerasan pada screw press Melekangkan mesocarp dari nut

Melumatkan mesocarp, dan

16

Digester dilengkapi dengan pisau-pisau yang masing-masingnya mempunyai fungsi yaitu :

1. Pisau pelumat, mata pisaunya berbentuk seperti sabit gunanya untuk melumatkan fruit.

2. Pisau pelempar berada pada bagian bawah, gunanya untuk melemparkan menuju screw press melalui sebuah corong.

Hal-hal yang harus diperhatikan antara lain : Suhu dalam digester 90ºC

Digester sebaiknya terisi sebanyak 75%

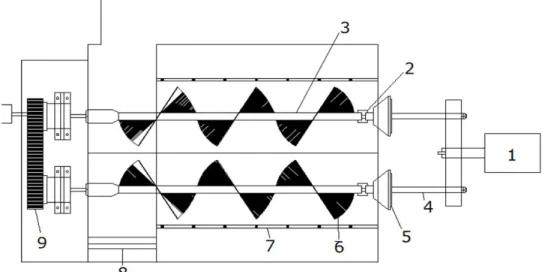

Tekanan steam yang masuk sebaiknya 3 kg/cm² 3.3.7 Stasiun Kempa (Pressing Station)

Merupakan alat memeras minyak yang terkandung didalam mesocarp dengan adanya tekanan dari cone dan ulir (screw). Alat ini dilengkapi dengan silinder berlubang / stainer sebagai tempat keluarnya minyak kasar hasil dari pengepresan, dapat dilihat pada gambar berikut ini.

17

Keterangan gambar 11. dapat dilihat di bawah ini :

1. Hydrolic Cilinder 6. Worm Screw 2. Lighting Shaft 7. Cylinder Caqe 3. Tic Rod 8. Straiser 4. Cone Guide 9. Spur Gear

5. Cone

Tujuan dari pengepresan ini adalah untuk memproleh minyak yang terkandung dalam mesocarp yang telah dilumatkan sebelumnya.

Spesifikasi dari press dapat dilihat pada lampiran 1.i. 3.3.8 Stasiun Kernel

Setelah fibre dan nut (press cake) selesai di press pada stasiun press kemudian fibre dan nut dibawa oleh cake breaker conveyor menuju stasiun kernel. Stasiun kernel merupakan tempat pengolahan biji (nut) menjadi inti (kernel) dan cangkang (shell). Di stasiun kernel terdapat beberapa komponen seperti :

a) Cake Breaker Conveyor (CBC)

Cake breaker conveyor ini berbeda dengan conveyor lainnya. Conveyor

ini berbentuk spiral yang piringannya bersegi-segi. Disamping untuk membawa

fibre dan nut menuju depericarper juga untuk mengaduk-aduk fibre dan nut.

18

Gambar 12. Cake Breaker Conveyor b) Depericarper (pemisahan nut dan fibre)

Depericarper adalah suatu alat yang berfungsi sebagai untuk memisahkan

serabut (fibre) dengan inti (nut). Alat ini terdiri dari separating coulumn dan

polishing drum. Fungsi dari alat ini yaitu untuk pembersih fibre yang melekat

pada nut dan sebagai tempat terjadinya pemisahan antara serabut (fibre) dengan biji (nut) seperti pada gambar berikut ini:

19 c) Fibre Cyclone

Merupakan alat yang dilengkapi dengan blower / fan untuk mengisap fibre (serabut kering) dan air lock sebagai alat untuk mengatur laju pengumpanan untuk melakukan pengisapan. Seperti pada gambar dibawah ini:

Gambar 14. Fibre Cyclone d) Polishing Drum

Polishing drum merupakan suatu alat berbentuk drum horizontal yang

berputar. Fungsi dari polishing drum ini adalah untuk membersihkan sisa-sisa serabut yang masuk melekat pada biji. Nut dan kotoran fibre yang masih terikut akan masuk kedalam polishing drum yang berputar. Dengan adanya plat pembawa maka nut akan dibawa ke ujung polishing drum. Seperti pada gambar berikut ini.

20

Gambar 15. Polishing Drum

Spesifikasi dari Polishing drum ini dapat dilihat pada lampiran 1.j. e) Nut Silo

Nut silo merupakan suatu tempat penampung nut (volumenya 40 – 50 ton)

yang telah bersih. Bagian bawah nut silo berbentuk kerucut menuju ripple mill. Seperti pada gambar dibawah ini:

21 f) Ripple mill (pemecah nut)

Ripple mill merupakan suatu alat untuk memecahkan cangkang agar inti

(kernel) dan cangkang dapat dipisahkan pada proses selanjutnya. Sebelum masuk ke ripple mill biji akan melewati corong yang terdapat magnet pada bagian bawahnya yang bertujuan untuk menangkap material logam yang terikut dengan biji. Dapat dilihat seperti gambar berikut ini.

Gambar 17 . Ripple Mill

Spesifikasi ripple mill ini dapat dilihat pada lampiran 1.k. g) Cracked Mixtur Conveyor dan cracked Mixture Elevator

Cracked Mixtur Conveyor dan cracked Mixture Elevator merupakan alat

untuk membawa Out Put Ripple Mill berupa kernel dan cangkang yang masih bersatu menuju separating.

h) Separating

Separating merupakan suatu alat yang berfungsi untuk pemisah kernel

dengan pecahan cangkang. Pemisahan ini terjadi karena adanya perbedaan berat jenis antara kernel dengan cangkang.

22 i) LTDS I (Ligh Tenera Dust Separator I)

Merupakan alat untuk pemisah antara kernel dan cangkang. Cangkang yang berat jenisnya lebih ringan akan terisap oleh separating fan. Sedangkan

kernel yang mempunyai berat jenis berat akan jatuh ke wet kernel conveyor.

Pemisahan ini juga bisa disebut sistem pengolahan kering. Ada juga kernel yang pecah pada saat pemecahan di ripple mill dan cangkang yang berat jenisnya diantara keduanya, tidak terlalu ringan dan tidak terlalu berat. Kernel dan cangkang seperti ini akan masuk ke LTDS II untuk dipisah kembali.

j) LTDS II ( Ligh Tenera Dush Separator II)

LTDS II merupakan alat untuk memisah kernel dan cangkang yang mana disini diterapkan metode pemisahan inti dengan sistem kering tahap dua. dapat dilihat pada gambar berikut ini.

Gambar 18. LTDS I danLTDS II

Setelah dilakukan pemisahan di LTDS II masih banyak juga terdapat

Kernel dan cangkang yang belum dapat terpisahkan. Kernel dan cangkang seperti

ini harus dipisahkan lagi di sistim pengolahan basah / pada Claybath.

Sebelum kernel dan cangkang diolah di claybath, kernel dan cangkang tersebut terlebih dahulu di cuci di tabung pencucian. Pencucian ini bertujuan

23

untuk membersihkan kernel dan cangkang dari kotoran halus agar pemakaian

calcium (CaCO3) pada Claybath dapat diminimalkan.

k) Claybath

Claybath adalah suatu tempat pemisahan antara kernel dengan cangkang

dengan menggunakan bantuan calcium (CaCO3). Pemisahan ini disebut juga dengan pemisahan kernel dengan cangkang melalui sistim basah. Bisa dilihat pada gambar dibawah ini.

Gambar 19. Claybath l) Wet Kernel Conveyor

Merupakan suatu alat yang berfungsi sebagai pembawa kernel yang keluar dari LTDS I, LTDS II dan vibrating mesh claybath menuju Wet kernel Elevator. m) Wet Kernel Elevator

Merupakan suatu alat yang berfungsi sebagai pembawa kernel dari wet

kernel conveyor untuk dibawa kedalam kernel silo. Wet kernel elevator ini

24 n) Kernel Silo

Kernel silo merupakan suatu alat yang berbentuk tabung horizontal untuk

mengurangi kadar air yang terkandung di dalam kernel (7%) agar tumbuhnya jamur sewaktu penyimpanan di gudang kernel (kernel storage) dapat dihindari. Bisa dilihat pada gambar berikut ini.

Gambar 20 . Kernel silo o) Kernel Storage

Merupakan tempat penyimpanan atau penimbunan kernel sebelum di pasarkan. Kernel storage di PKS PT. Asam Jawa berbentuk sebuah ruangan dengan ukuran 20 x 35 m. Dapat dilihat pada gambar berikut ini:

25

Gambar 21. Kernel Storage 3.3.9 Stasiun Klarifikasi (Pemurnian Minyak)

Minyak kasar yang diperoleh dari pressan ditampung dalam talang dan diencerkan dengan menambah air panas 18 – 20 %, untuk dialirkan ke stasiun pemurnian minyak. Tujuannya untuk memisahkan minyak dari fraksi air dan lumpur (non oily solid) serta mengeringkannya sehingga kadar air maksimumnya 0,10 %. Pemurnian minyak melalui proses sebagai berikut.

a) Crude Oil Gutter

Minyak yang keluar dari press akan mengalir ke sand trap tank melalui sebuah talang air (Crude oil gutter). Tujuannya pemberian air panas ini adalah agar minyak yang mengalir tidak menggumpal sehingga banyak minyak yang mengalir ke sand trap tank lancar.

b) Sand Trap Tank

Fungsi dari Sand trap tank adalah untuk menampung sementara minyak yang keluar dari press dan juga untuk mengendapkan pasir dan kotoran lain yang mengikut dengan minyak. Proses pemisahan ini terjadi karena adanya perbedaan

26

berat jenis antara minyak dengan kotoran. Pemasukkan steam di sand trap tank ini adalah sistim coil dengan suhu 90º - 95º C.

c) Vibrating Screen (Ayakan Getar)

Minyak yang telah dipisahkan dengan pasir dan kotoran lain pada sand

trap tank akan dialirkan ke vibrating screen. Vibrating screen adalah suatu alat

untuk memisahkan minyak dari serabut (fibre) kasar dan halus yang terikut pada minyak malalui sistem ayakan / ayakan getar. Seperti pada gambar dibawah.

Gambar 22. Vibrating Screen d) Crude Oil Tank (COT)

Minyak yang telah disaring di vibrating screen kemudian dialirkan kedalam crude oil tank (COT). COT merupakan suatu alat tempat penampungan minyak sementara sebelum di pompakan ke clarifier tank. Gambar COT dapat dilihat pada gambar berikut.

27

Gambar 23. Crude Oil Tank e) Clarifier Tank

Clarifier tank yang terdapat di PT. Asam Jawa mempunyai ukuran 120 m³. Clarifier tank merupakan alat untuk tempat terjadinya proses pemisahan antara

minyak dengan sludge yang mana proses pemisahan terjadi akibat perbedaan berat jenis. Pada tangki ini dilengkapi dengan pipa – pipa steam untuk menjaga agar suhu tetap 85 - 95ºC.

Disini terdapat sebuah stirrer yang berfungsi untuk mengaduk massa yang terdapat pada tangki agar butiran minyak dapat naik kepermukaan. Stirrer ini bekerja dengan cara berputar dengan putaran 4 rpm. Sperti pada gambar dibawah ini.

28

Gambar 24. Continious Setting Tank (CST)

Cairan minyak yang sudah dipisahkan di CST mengandung kadar air, 0,40-0,80% dan kadar kotoran, 0,20-0,40 %. Pencucian CST dilakukan setiap 3-6 bulan sekali untuk memaksimalkan fungsi dari CST.

Proses pengolahan minyak melalui beberapa tahapan deperti berikut !.

a) Oil Tank

Oil tank yang terdapat pada PT. Asam Jawa ini berukuran 20 m³. Oil tank

adalah tempat penampungan minyak sementara setelah dipisahkan di clarifier

tank (sistim over flow). Disini juga terdapat pemasukkan steam sistim coil dengan

tujuan untuk menjaga suhu agar tetap 80 -90º C, dapat dilihat pada gambar berikut ini:

29

Gambar 25. Oli tank b) Purifier

Purifier berfungsi untuk memisahkan minyak dari kotoran dan air.

Pemisahan dilakukan dengan gaya sentrifugal. Minyak yang keluar dari purifier mengandung kadar air 0,20-0,50 % dan kadar kotoran, 0,02 % . Gambar purifier dapat diliat pada gambar berikut ini:

30 c) Float Tank

Float tank (tangki apung) adalah bejana pengaturan minyak masuk ke

dalam vacum dryer setelah diolah furifuer, agar minyak yang masuk ke vacum dryer masuk secara merata (konstan). Dapat dilihat pada vacuum dryer.

d) Vaccum Dryer

Fungsi vaccum dryer adalah untuk memisahkan minyak dengan air yang mengikut dengan minyak, agar minyak yang dipasarkan mempunyai kadar air yang rendah. Seperti pada gambar dibawah.

Gambar 27. Vaccum Dryer

Spesifikasi vaccum Dryer ini dapat dilihat pada lampiran 1.l.

Minyak dari vaccum dryer yang sudah memenuhi standar mutu dialirkan ke tangki timbun dengan kandungan kadar air, 0,15 % dan kadar kotoran, 0,02 %. e) Storage Tank (tangki timbun)

Tangki timbun merupakan tempat penyimpanan sekaligus penimbunan minyak yang akan dipasarkan. Pada tangki ini dilengkapi dengan pipa steam (coil)

31

untuk pemanas agar mutu minyak dapat dipertahankan sebagaimana sewaktu dikirimkan ke tangki timbun. Dapat dilihat pada gambar berikut ini:

Gambar 28. Storage Tank

Spesifikasi dari storage tank dapat dilihat pada lampiran 1.m.

Proses pengolahan sludge melalui beberapa tahapan sebagai berikut !.

a) Sludge Tank

Cairan sludge yang keluar dari CST dialirkan dan dipanaskan dengan injeksi uap langsung sampai 90-95º C. Sludge yang telah keluar dari sludge tank akan menuju sludge separator untuk dikutip minyaknya dan dipompakan ke COT, sedangkan sisanya berupa sludge yang masih mengandung minyak < 0,7 % dialirkan ke bak fat-pit. Kapasitas dari sludge tank ini adalah 30 m³. dapat dilihat pada gambar berikut ini:

32

Gambar 29. Sludge Tank

b) Decanter

Decanter merupakan suatu alat yang berfungsi untuk memisahkan minyak

dengan sludge. Sludge masuk dengan campuran air panas dengan suhu 90 - 95º C yang diputar dengan putaran 1500 rpm. Dapat dilihat pada gambar berikut ini.

Gambar 30. Decanter

c) Reclaimed Tank

Reclaimed tank merupakan tempat penampungan minyak yang keluar dari Decanter yang akan dipompakan ke clarifier tank untuk diolah lagi. Dapat dilihat

33

Gambar 31. Reclaimed Tank

d) Fat fit

Merupakan suatu tempat berbentuk bak, yang dibuat ditanah dengan diplaster menggunakan semen untuk menampung heavy fhase yang keluar dari

decanter serta minyak yang tercecer. Dapat dilihat pada gambar berikut ini:

Gambar 32. Fat fit

e) Bak recovery

Merupakan suatu tempat berbentuk bak, berfungsi untuk menampung air, pasir, sludge dari fat fit untuk dikirimkan ke kolam limbah. Apabila pada bak

34

minyak tersebut langsung dikutip dan dikirimkan ke clarifier tank untuk diolah kembali. Dapat dilihat pada gambar berikut ini:

Gambar 33. Bak Recovery

f) Sludge Drain Tank

Sludge drain tank adalah bak tempat penampungan sludge yang masih

mengandung minyak dari tangki lain. Sludge drain ini terdiri dari tiga bagian. Bagian 1 merupaka tempat pemasukkan sludge kemudian butiran minyaknya akan naik kepermukaan dan mengalir ke bagian ke 2 dan selanjutnya ke bagian ke 3. Kemudian dari bagian 3 minyak akan dialirkan menuju reclaimed tank.

3.3.10 Stasiun Boiler (Ketel Uap)

Stasiun boiler merupakan suatu alat untuk menghasilkan uap steam untuk

pembangkit tenaga listrik dan juga untuk proses pengolahan yang memerlukan

steam dengan cara pemanasan terhadap air dengan memanfaatkan cangkang dan fiber sebagai bahan bakarnya. Karena uap yang dihasilkan oleh boiler sangat

diperlukan maka boiler ini merupakan alat yang paling vital, oleh karena itu didalam pelaksanaan pengoprasiannya harus berdasarkan standart operating

35

Gambar 34. Boiler (Ketel Uap)

Terdapat beberapa komponen di stasiun boiler, antara lain : 1) Primary Air Fan (PAF)

2) Secondary Air Fan(SAF)

3) Carrier Air Fan (CAF)

4) Ash Rotary Trap (ART)

5) Induced Draft Fan (IDF)

6) Automatic Fuel Feeder (AFF)

7) 1st dan 2nd Dust Collector

8) Elektrik Feed Water Pump

9) Upper Drum

10) Lower Drum

11) Super Heater

12) Chimney (cerobong asap)

13) Ruang Bakar

Sebelum boiler dioperasikan, boiler terlebih dahulu dipanaskan dengan cara menghidupkan api secara manual diruang bakar/ dapur boiler tujuan antara lain :

Mencegah terjadinya pemanasan mendadak yang mengakibatkan pembengkokan pada pipa.

Untuk membuang air dan udara yang berada pada super heater dengan cara membuka condensat valve, dan air fan valve dan menutupnya kembali pada saat boiler akan mulai di operasikan.

36

Pemanasan ini dihentikan apabila tekanan sudah menjadi 1,5 kg/cm² (dilihat dari manometer) dengan cara menghidupkan PAF dan SAF dan yang terakhir menghidupkan IDF (proses akan di mulai).

3.3.11 Stasiun Engine Room

Di stasiun engine room terdapat beberapa bagian diantaranya :

a) Turbine

Fungsi dari turbine adalah untuk mengubah tenaga uap menjadi energi listrik, yaitu dengan jalan menggerakkan memutar alternator sehingga menghasilkan energi listrik.

Steam yang masuk dari super heater pada boiler dengan tekanan kurang lebih

20 kg/cm² lalu steam tersebut akan masuk ketabung penampungan air yang letaknya berada di atas turbine. Fungsi dari tabung penampung air ini adalah untuk menyaring air yang mengikut dengan steam yang akan masuk ke dalam

turbine. Gambar turbin dapat dilihat seperti pada gambar berikut ini:.

Gambar 35. Turbine Spesifikasi turbine ini dapat dilihat pada lampiran 1.n.

37 b) Generator

Fungsi dari genset ini sama dengan fungsi dari turbine, yaitu sama – sama sebagai pembangkit listrik, bedanya adalah sumber tenaganya. Turbine menggunakan steam sebagai sumber tenaga sedangkan genset dengan menggunakan bahan bakar solar. Dapat dilihat pada gambar berikut ini.

Gambar 36. Genset

Pemakaian solar dapat mencapai 60 liter / jam, sehingga genset dipakai hanya pada saat pagi hari, malam hari, dan hari-hari dimana boiler tidak beroperasi.

Spesifikasi genset ini dapat dilihat pada lampiran 1.o.

c) Tabung BPV (break preasure Vessel)

Fungsinya adalah sebagai tempat penyimpanan steam yang dihasilkan dari

turbine dan sebagai pendistribusi steam ke masing – masing stasiun yang

38

Gambar 37. Tabung BPV 3.3.12 Stasiun Water Treatment

Stasiun water treatment merupakan suatu tempat pengolahan air yang akan

dipakai / dipergunakan dalam proses pengolahan maupun untuk keperluan domestik. Terdapat beberapa bagian pada stasiun water treatment seperti :

a) Raw Water Pump

Raw water pump adalah sebuah pompa untuk menghisap air dari sungai

menuju water stelling basin (waduk).

b) Clarifier Tank

Clarifier tank berfungsi sebagai tempat pengendapan air. Air yang berasal

dari waduk terlebih dahulu diinjeksikan dengan aluminiun sulfhate sebagai pengikat kotoran-kotoran yang terikut dan soda ash berfungsi sebagai penjernih air. Dapat dilihat pada gambar berikut ini:

39

Gambar 38. Clarifier Tank

c) Water Stelling Basin

Water stelling basin adalah suatu tempat berupa bak yang fungsinya

sebagai tempat pengendapan zat-zat terlarut dan juga sebagai tempat penampungan air yang telah jernih sebelum dipompakan ke sand filter

Setelah air masuk ke water stelling basin dan terjadi pengendapan, kemudian air yang sudah jernih di pompakan ke sand filter. Dapat dilihat pada gambar dibawah ini.

40

Gambar 39. Water Settling Basin

d) Sand Filtre

Sand filtre adalah suatu alat yang berfungsi untuk menyaring kembali air

yang telah diproses di water stelling basin yang kemungkinan masih mengandung zat-zat terlarut yang masih terikut dengan air. Penyaringan di sand filtre ini menggunakan pasir kwarsa sebagai media. Seperti pada gambar dibawah ini.

41

e) Water Tower Tank

Water tower tank adalah suatu tempat untuk menampung air dari sand filter

dan untuk didistribusikan ke tempat-tempat yang memerlukan. Seperti pada gambar dibawah ini.

42

IV. HASIL DAN PEMBAHASAN

4.1. Stasiun Perebusan (Sterilizer)

Perebusan merupakan faktor yang paling vital dalam pengolahan TBS karena sangat menentukan hasil olah pada tahapan selanjutnya baik losses (kerugian) yang timbul dan juga kualitas produksinya. Perebusan terlalu lama mengakibatkan losses minyak dalam kondensat meningkat dan kualitas CPO yang dihasilkan menjadi berwarna lebih gelap (tua). Sebaliknya apabila terlalu singkat mengakibatkan jumlah buah balik meningkat, proses pelumatan di unit digester dan pemecahan biji kurang sempurna (Sugianto, 2005).

Sterilizer adalah suatu ketel tempat perebusan TBS yang berbentuk bejana (silinder) dengan tipe horizontal. Pada bagian luar sterilizer ini dilapisi dengan

rockwool dan aluminium sebagai penahan panas.

4.1.1. Bagian – bagian Sterilizer a. Pintu sterilizer

Pintu sterilizer berfungsi sebagai tempat masuknya TBS yang mau direbus dan keluarnya TBM yang sudah direbus. Pintu pada sterilizer harus benar – benar tertutup rapat supaya steam yang akan digunakan untuk perebusan tidak keluar. Pintu sterilizer dapat dilihat pada gambar berikut.

43

Gambar 42. Pintu Sterilizer b. Sensor

Sensor yang terdapat pada sterilizer terletak di bagian atas ujung sterilizer,

inlet valve, exchaust valve, dan saluran condensate yang berfungsi untuk

mendeteksi apakah pintu/valve terbuka atau tertutup dimana hasil pendeteksian yang dihasilkan oleh sensor akan ditampilkan di panel automatic system berupa lampu kecil. Pintu/valve yang terbuka ditandai dengan lampu warna merah, sedangkan pintu/valve yang tertutup ditandai dengan lampu warna hijau.

c. Body (Drum rebusan)

Drum rebusan adalah tempat lori yang berisi TBS selama dilakukan proses perebusan. Body rebusan memiliki tebal 16 mm. di dalam body rebusan terdapat

linear terbuat dari plat stainless stell dengan tebal 6 mm. Pada bagian luar body

dibalut dengan kapas dan ditutup dengan seng yang memiliki ketebalan 2 mm yang bertujuan untuk meminimalisir panas yang keluar dari drum rebusan.

44

Gambar 43. Drum rebusan d. Savety valve ( katup pengaman)

Savety valve adalah katup yang akan terbuka sendiri apabila tekanan sudah

melebihi dari batas yang ditentukan. Savety valve terletak di masing – masing drum rebusan dan juga pada kran induk.

Gambar 44. Katup Pengaman e. Manometer

Manometer adalah indikator tekanan pada linear yang berfungsi sebagai

penunjuk besar kecilnya tekanan yang terdapat pada linear. Manometer terdapat pada masing – masing drum rebusan dan juga pada kran induk.

45

Gambar 45. Manometer f. Rail track

Rail track adalah tempat/jalur lori berjalan. Rail track terbuat dari besi

dengan ukuran 50 x 50 mm. g. Panel automatic system

Panel automatic system berfungsi untuk kontrol sterilizer. Pada panel ini

terdapat pengaturan untuk pilihan menjalankan sterilizer dengan cara manual atau otomatis. Pada panel ini terdapat layar yang menunjukkan sisa waktu perebusan yang sedang berjalan.

46 h. Valve steam (katup uap)

Valve steam yang digunakan dipabrik ini adalah katup satu arah. Terdapat

beberapa katup uap pada sterilizer seperti katup masuk (inlet valve), katup buang (exchaust valve), dan katup air buang (condensate). Katup – katup ini berfungsi untuk menahan dan membuka aliran uap/air yang akan dimasukkan maupun dikeluarkan.

Gambar 47. Katup Uap i. Pipa uap dan strainer

Pipa uap adalah tempat mengalirnya uap. Pipa yang ada di sterilizer seperti pipa induk dari boiler, pipa pemasukan uap, pipa pembuangan uap. Sedangkan

47

Gambar 48. Strainer j. Silencer

Yang dimaksud dengan silencer adalah plat tebal 8 mm yang dilas membentuk pipa besar yang berfungsi untuk pembuangan uap bekas perebusan. Ukuran

silencer di pabrik ini yaitu, timggi 6 m, diameter 1,44 m.

Gamabar 49. silencer k. Distribution steam

Distribution steam adalah plat segi empat yang dilubangi yang terdapat

48

mendistribusikan uap dengan tujuan supaya uap menyebar keseluruh bagian drum rebusan.

Gambar 50. Distribution steam l. Water pump

Digunakan untuk memompakan air sisa rebusan kedalam bak penampungan.

Gambar 51. Water Pump m. Compressor

Digunakan untuk menghasilkan udara dengan tekanan tinggi yang akan difungsikan untuk membuka dan menutup katup yang beroperasi secara otomatis.

49

Gambar 52. compressor n. Recorder

Recorder adalah alat yang digunakan untuk merekam/mencatat program kerja

pada sterilizer seperti tinggi rendahnya tekanan uap pada drum perebusan yang dihubungkan interval waktu perebusan.

4.1.2 Tujuan perebusan

Adapun tujuan dari perebusan ini adalah :

Tujuan utama proses perebusan adalah untuk mempermudah proses selanjutnya.

Menon-aktifkan enzim lipase pada TBS.

TBS yang dipanen mengandung enzim lipase yang tetap bekerja dalam buah. enzim lipase bertindak sebagai pembentuk asam lemak bebas yang dapat mempengaruhi mutu dari CPO yang dihasilkan.

Melunakkan daging buah (mesocarp) sehingga mudah diaduk dalam

digester.

Melekangkan inti supaya mudah lepas dari cangkang (Shell). Mengurangi kadar air dalam buah.

50 4.1.3 Proses perebusan

Di PKS. PT. ASAM JAWA terdapat empat buah sterilizer yang letaknya berdekatan antara keempatnya. Proses perebusan yang dilakukan di PKS. PT. Asam Jawa adalah perebusan sistem tiga puncak (triple peak) seperti pada tabel berikut.

Tabel 2. Proses sterilisasi TBS dengan automatic system

No Program sterilizer Inlet Condensate exchaust Waktu(mnt) Tekanan uap

1 Buang udara I Buka Buka Tutup 5 0 - 0.5 kg/Cm

2 Naik tekanan I Buka Tutup Tutup 6 1.5 - 2.0 kg/Cm

3 Buang air condensate Tutup Buka Tutup 1 0.8 – 1.2 kg/Cm

4 Afblas I (air + steam) Tutup Buka Buka 2 0 kg/Cm

5 Buang udara II Buka Buka Tutup 1 0 – 0.05 kg/Cm

6 Naik tekanan II Buka Tutup Tutup 6 2.0 – 2.5 kg/Cm

7 Buang air condensate Tutup Buka Tutup 1 1.2 – 1.5 kg/Cm

8 Afblas II Tutup Buka Buka 2 0 – 0.5 kg/Cm

9 Naik tekanan III (1) Buka Tutup Tutup 18-19 2.8 kg/Cm

10 Buang udara III Buka Buka Tutup 1 2.6 – 2.7 kg/Cm

11 Naik tekanan IV (2) Buka Tutup Tutup 19-20 2.8 kg/Cm

12 Buang udara IV Buka Buka Tutup 1 2.6 – 2.7 kg/Cm

13 Naik tekanan V (3) Buka Tutup Tutup 19-21 2.8 kg/Cm

14 Buang air condensate Tutup Buka Tutup 6 0.8 – 1.2 kg/Cm

15 Afblas III (akhir) Tutup Buka Tutup 3 0 kg/Cm

51

Sitem perebusan dengan triple peak dapat dilihat pada kurva berikut ini :

Gambar 53. Kurva perebusan sistem triple peak Cara kerja pada proses perebusan :

Lori yang telah berisi TBS dimasukkan kedalam sterilizer sebanyak 9 lori setiap rebusan (dengan muatan rata – rata 2,5 ton/lori) kemudian kedua pintu

sterilizer di tutup rapat.

Pembuangan udara (daeration) selama 5 menit, katup kondensat dibuka dan katup steam buang ditutup dan katup steam masuk dibuka, tujuannya adalah untuk membuang udara di dalam rebusan, karena udara dapat menyebabkan TBS yang terdapat di bagian bawah tidak masak dengan sempurna.

Naik tekanan I selama 6 menit untuk proses penitrasi. Steam yang masuk ke

sterilizer sifatnya panas, sedangkan TBS yang baru dimasukkan dingin. Jadi steam yang masuk tadi akan menjadi air akibat TBS yang dingin.

Buang air condensate I selama 1 menit untuk membuang air sisa rebusan. Afblas I (condensate + Air) selama 2 menit untuk membuang air dan uap

bekas.

52

Naik tekanan II sama seperti naik tekanan I hanya tekanannya lebih tinggi untuk menguapkan air dari dalam TBS.

Buang air condensate II selama 1 menit untuk membuang air sisa rebusan. Afblas II (condensate + Air) selama 2 menit untuk membuang air dan uap

bekas.

Naik tekanan tahap III (tahap 1) selama 18-19 menit untuk membunuh bakteri yang terdapat pada TBS serta untuk melekangkan buah dari tandan. Diakhiri dengan buang udara selama 1 menit.

Naik tekanan tahap IV (tahap 2) selama 19-20 menit untuk mematangkan daging buah untuk mempermudah pengempaan sekaligus mengurangi kadar air. Diakhiri dengan buang udara selama 1 menit.

Naik tekanan tahap V (tahap 3) selama 19-21 menit untuk melekangkan inti kernel dari cangkan.

Buang air condensate III selama 6 menit untuk membuang air sisa rebusan. Afblas III (condensate + Air) selama 3 menit untuk membuang air dan uap

bekas. Setelah tekanan dalam drum rebusan 0 kg/cm baru pintu sterilizer dibuka.

Hal-hal yang harus diperhatikan pada saat perebusan adalah :

Pengisian TBS ke dalam lori yang akan direbus sebaiknya tidak melebihi batas yang ditentukan yaitu 2,5 ton/lori supaya tidak berserakan pada saat memasukkan lori kedalam rebusan.

Kebersihan saringan (strainer) air condensate harus bersih dari sampah ataupun brondolan agar condensate tidak tertahan dalam rebusan yang dapat

53

mengakibatkan perebusan tidak maksimal dan minyak semakin tinggi meresap di janjangan

Tidak ada kebocoran pada sterilizer seperti pada drum, packing pintu, katup/valve, sambungan pipa condenste dengan body rebusan, dan lain-lain. Waktu tahan steam pada puncak ke III (holding time) disesuaikan dengan

keadaan TBS yang direbus (derajat kematangan dan keadaan restan buah) yang diketahui dari komunikasi operator rebusan dengan petugas pengisian lori.

54

V.

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari pelaksanaan PKPM di PKS PT. Asam Jawa Torgamba yang dilaksanakan selama 10 minggu, dapat diambil beberapa kesimpulan yaitu :

1. Stasiun proses pengolahan kelapa sawit di PKS PT. Asam Jawa Torgamba dikelompokkan menjadi beberapa stasiun yaitu : stasiun penerimaan buah, stasiun loading ramp, stasiun rebusan, stasiun bantingan, stasiun press, stasiun klarifikasi, staisun boiler, stasiun pengolahan air, stasiun kamar mesin, stasiun pengolahan limbah, stasiun pengolahan jenjangan kosong, stasiun bengkel.

2. Stasiun sterilizer merupakan salah satu bagian terpenting dalam proses pengolahan kelapa sawit karena mempengaruhi proses pengolahan di stasiun berikutnya. Di stasiun sterilizer terjadi beberapa perlakuan terhadap TBS seperti pelunakan daging buah, pelekangan inti kernel, pengurangan kadar air TBS, dan penon-aktifan enzim lipase yang meningkatkan kadar asam lemak bebas sehingga dapat menurunkan rendemen minyak.

3. Standar spesifikasi mutu produksi yang dihasilkan minyak sawit ( CPO) adalah, kadar ALB < 3.50 %, kadar air 0,20 %, kadar kotoran < 0,02, rendemen <23 %. Sedangkan pada inti sawit (kernel), kadar air < 7,00%, kadar kotoran < 7,00%, rendemen < 5 %.

55 5. 2. Saran

1. Agar diperoleh TBS yang memenuhi standar untuk diolah, maka assisten lapangan harus mengawasi pelaksanaan panen sesuai dengan kriteria kematangan panen agar tercapai hasil yang memuaskan dan memperhatikan cara sortasi pada grading agar buah mentah dari luar tidak dimasukan ke loading ramp.

2. Untuk masa yang akan datang diharapkan pada program studi menambahkan mata ajaran mengenai mesin pengolahan yang digunakan pada pengolahan hasil pertanian seperti sawit.

3. Untuk mempermudah operator di stasiun rebusan sebaiknya pintu rebusan dibuat dengan sistem hidrolik, dengan demikian operator akan terhindar dari sisa uap panas dari rebusan pada saat membuka pintu rebusan secara manual.

4. Sebaiknya interval waktu perebusan benar-benar diperhatikan sesuai dengan kondisi buah khususnya terhadap buah restan.

56

DAFTAR PUSTAKA

Amir, Syafri dan Sentot Wahono. 2005. Budidaya dan Pengolahan Kelapa Sawit. Buku ajar Politeknik Pertanian, Payakumbuh

Anonim. 1996. Teknologi Industri Pengolahan Berbasis CPO di Indonesia. Jakarta: Ditjen IHPK Deperindag.

Direktorat Jenderal Perkebunan. 2013. Produksi, Produktivitas dan Luas lahan Kelapa Sawit. Jakarta.

PT. Asam Jawa Group. 2011. Pengolahan Tandan Buah Segar (TBS) Pada Pabrik Kelapa Sawit

Semangun dan Mangoensoekarjo. 2003. Kandungan Dalam Produk Kelapa Sawit. Penebar swadaya. Jakarta

Sugianto. 2005. Pedoman Kerja Pabrik Pengolahan Kelapa Sawit. Parenggean. Kalimantan Tengah

Syamsul, dkk. 2012. Rancang Bangun Sistem Kendali Waktu Memasak Buah Kelapa Sawit. Fakultas Teknik Lokhsomawe

http://repository.usu.ac.id/2013/05/pengaruh-asam-lemak-bebas-terhadap.html (20 April 2013) http://portalgaruda/2013/01/kebutuhan-uap-pada-sterilizer-pabrik-kelapa-sawit (17 Mei 2015) https://kampongpergam.wordpress.com/2010/01/24/proses-pengolahan-minyak- kelapa-sawit-crude-palm-oil/ http://ditjenbun.pertanian.go.id/berita-362-pertumbuhan-areal-kelapa-sawit-meningkat.html

57 LAMPIRAN

Lampiran 1. Spesifikasi Alat Pengolahan Kelapa Sawit di PT. ASAM JAWA a. Timbangan no 1 dan 2:

Merk : Avery Berkel Type : 5199 – 12 x 3 m Kapasitas : 50 Ton

Produksi : PT. MUGI b. Spesifikasi Loading ramp

Lebar pintu Loading ramp2 : 1900 cm

Panjang : 27 m

Tinggi pintu : 1500 cm

Tebal pintu : 2,5 cm

Jumlah pintu : 9 pintu

Jarak antar pintu : 1100 mm

Kemiringan Loading ramp : ± 30º c. Spesifikasi pada Lori

Jumlah lori : 120 unit

Lebar lori : 140 cm

Panjang lori : 250 cm Tinggi lori dari roda : 120 cm

Lebar rel : 61 cm

Jarak antar rel : 320 cm Kapasitas lori : 2,5 ton d. Spesifikasi Sterilizer

Type : Double Door

Made By : Super Andalas Steel

Jumlah : 4 unit

Kapasitas : 9 lori/rebusan.

58 Lampiran 1. Lanjutan

e. Spesikasi Elektro Motor pada Cupstand Merk : TECO IDUCTION Tenaga : 25 HP

Putaran : 1400 Rpm Type : AEE BAC f. Spesifikasi Thresher

Jumlah : 3 unit

Jenis : single drum

Putaran : 22 – 24 rpm

Panjang : 4,80 m

Diameter : 1,97 m

Jarak antar kisi – kisi : 5 cm Kemiringan plat pembawa : 10,89º

Motor penggerak : TECO Induction 20 Hp 3 phase

Kapasitas : 10 ton/jam

g. Spesifikasi Bunch Crusher

Jumlah : 1 unit

Jumlah poros penggilas : 4 buah

Putaran : 24 rpm

Motor penggerak : Nord 1445 rpm

h. Spesifikasi Digester

Jumlah : 7 unit

Kapasitas : 15 ton/jam

Putaran pisau digester : 23 rpm

Motor penggerak : TECO, 3 phase, 30 hp, 1445 rpm Isi max dan min digester : ½ digester

Suhu dalam digester : 90º C Waktu pelumatan : 17 menit

59 Lampiran 1. Lanjutan

i. Spesifikasi Press

Jumlah : 7 unit

Kapasitas :15 ton/jam Putaran screw press : 10 rpm Tekanan cone : 50 bar j. Spesifikasi Polishing Drum

Jumlah : 2 unit

Panjang : 6 m

Diameter : 1 m

Putaran : 17 rpm

Diameter lubang keluar nut : 2 cm Kemiringan plat pembawa : 15º k. Spesifikasi Ripple Mill

Model : MSB cracket

Putaran : 1050 rpm

Jumlah : 4 unit

l. Spesifikasi Vacum Dryer

Jumlah : 2 unit

Tekanan : 0,8 bar

Kapasitas : 10 ton

m. Storage Tank

Jumlah : 5 unit

Storage tank no. 1-4

Tinggi : 13,585 meter

Kapasitas : 1000 ton

Keliling : 42 m

Tinggi : 8,30 m

Storage tank no. 5

Tinggi : 10,82 m

Keliling : 57 m

60 Lampiran 1. Lanjutan

Kapasitas : 2000 ton n. Spesifikasi Turbine

Merk : SHINKO

Steam Out Put : 1.000 kw Steam Press : 20 kg/cm² Steam Temperatur : 260ºC Exhaust Press : 3,5 kg/cm² Turbine speed : 5.294 rpm Out Put Shaff Speed : 1.500 rpm

Weight : 6.040 kg

o. Spesifikasi Genset Spesifikasi genset 1

Merk : Merci

Model : 275

Rotatet power prime : 200 kw

Phase : 3

Ratet rpm : 1.500

Made in : Germany

Spesifikasi genset 2 & 3

Merk : Marcedez Model : 3412 Ratis : 400 kw Phase : 3 Ratet rpm : 1500 Made in :Germany

63 Lampiran 3. Struktur Organisasi di PKS. PT. ASAM JAWA

KTU ASISTEN TEKNIK PEMBELIAN MEKANIK MEKANIK KEPALA PEMBUKUAN MILL MANAGER ASISTEN GRADING ASISTEN PROSES ASISTEN PEMASARAN ASISTEN LABOR KEPALA GUDANG MANDOR DISPECTMENT OPERATOR MANDOR KEPALA LABOR OPERATOR PEMBANTU OPERATOR PEMBANTU OPERATOR MANDOR KARYAWAN GRADING SAMPLE BOY ANALIS ASISTEN LISTRIK MANDOR