Systematic Layout Planning

Dimas Yuwono Wicaksono, ST., MT.

SYSTEMATIC LAYOUT PLANNING – Richard Muther

Input Data and Activities

An al ysis Sear ch Selecti on 1. Flow of Materials 2. Activity Relationships 3. Relationship Diagram 4. Space

Requirements 5. Space Avaible

8. Practical Limitations 7. Modifying Considerations 9. Develop Layout Alternatives 10. Evaluations 6. Space Relationship Diagram

SYSTEMATIC LAYOUT PLANNING (SLP)

Prosedur Pelaksanaan SLP :

PENGUMPULAN DATA DAN AKTIVITAS ;

Mengumpulkan data informasi yang berkaitan dengan aktifitas pabrik, seperti : Design produk, proses & skedul kerja.

ANALISA ALIRAN MATERIAL ;

Pengukuran kuantitatif untuk setiap gerakan perpindahan material diantara departemen.

Dalam menganalisa aliran material dapat digunakan peta- peta seperti:

• Peta Rakitan

• Peta Proses Operasi

• Peta Aliran Proses

• Diagram Aliran

• Multi Product Process Chart (MPPC)

• From To Chart

• Inflow & Outflow Interrelationship Diagram

ANALISA KETERKAITAN KEGIATAN ;

mencari hubungan diantara aktivitas pemindahan material dan satu fasilitas kerja ke fasilitas kerja yang lam dengan aspek kuantitatif sebagai tolak ukurnya (biaya material handling). Untuk itu dapat digunakan peta yang disebut Activity Relationship Chart

SYSTEMATIC LAYOUT PLANNING (SLP)

Prosedur Pelaksanaan SLP :

DIAGRAM KETERKAITAN ;

Apabila derajat hubungan aktifitas merupakan faktor penting (dalam hal ini aspek kualitatif lebih penting untuk di perhatikan) maka pada tahapan ini perlu dibuat suatu Activity Relationship Diagram (ARD). Akan tetapi bila aliran material lebih dominan, maka perlu dibuat suatu Diagram Aliran. Dan bila kombinasi dan keduanya (aliran material & hubungan kedekatan), maka dapat dibuat Diagram REL.

KEBUTUHAN LUAS AREA & AREA YANG TERSEDIA ;

Mengevaluasi kebutuhan luas area untuk pengaturan segala fasilitas pabrik yang dibutuhkan .

Metode-metode yang dapat digunakan adalah :

• Production Center Method

Production center (stasiun kerja) terdiri atas sebuah mesin dan semua fasilitas/peralatan

penunjangnya dan area yang diperlukan untuk pengopeasiannya. Disamping itu area

untuk keleluasaan operator bekerja, area untuk maintenance, ruang untuk meletakkan

material maupun produk jadi, dllnya perlu ditambahkan.

• Converting Method

Menentukan kebutuhan luas luasan area untuk departemen penunjang, gudang, dllnya.

• Roughed Out Layout Method

Mengevaluasi kemungkinan pengaturan tata letak, serta estimasi luas area yang dibutuhkan.

SYSTEMATIC LAYOUT PLANNING (SLP)

Prosedur Pelaksanaan SLP :

KEBUTUHAN LUAS AREA & AREA YANG TERSEDIA ; Metode-metode yang dapat digunakan adalah (cont.): • Space Standards Method

Menentukan luasan area yang dibutuhkan. • Ratio Trend and Projection Method

Untuk mengaplikasikan metode ini, terlebih dahulu ditetapkan suatu perbandingan untuk suatu faktor yang dapat diukur, dan diramalkan untuk tata letak yang diusulkan.

PERANCANGAN TATA LETAK ALTERNATIF ;

Membuat alternatif rancangan tata letak dengan mengkombinasikan pertimbangan-pertimbangan kebutuhan luas area yang dibutuhkan & Diagram REL dalam bentuk Space Relationship Diagram. Kemudian merancang tata letak alternatif berdasarkan Space Relationship Diagram tsb dan melakukan modifikasi seperlunya berdasarkan batasan & pertimbangan khusus lainnya dengan membuat suatu Block Plan atau Area Allocation Diagram (AAD). Kemudian dapat dirancang detil tata letak yang sesuai, dengan mengatur mesin atau fasilitas kerja yang berada di masing-masing blok yang ada.

INFORMASI YANG DIBUTUHKAN UNTUK PERANCANGAN FASILITAS

KEBIJAKAN PIMPINAN

Data terpenting yang dibutuhkan oleh seorang perancang fasilitas harus datang dan pimpinan dalam bentuk pemikiran dan kebijakan sehubungan dengan hal-hal sbb: Ramalan Penjualan ; Kepegawaian ; Pertumbuhan ; Modal ; Persediaan ; Peremajaan

Peralatan ; Pemeliharaan & Reparasi ; Pelayanan pelanggan ; Persaingan ; Teknologi ; Laju Pertumbuhan ; Distribusi ; Lembur ; Membuat/membeli ; Organisasi ; Pendapatan atas modal ; Keuntungan bersih ; Pelayanan staf ; Rencana perubahan = produk atau proses ; Pergantian buruh ; Usia angkatan kerja ; Kelompok buruh ; Kendala waktu ; Ketersediaan dana ; Pelayanan produk ; Jaminan.

KAJIAN KELAYAKAN PENELITIAN PASAR

PERAMALAN PENJUALAN REKAYASA PRODUK

Design Produk

Design Proses

Design Jadwal

Design Fasilitas

Design PRODUK, PROSES, SKEDUL, FASILITAS

Proses Perancangan Fasilitas Meliputi Tahapan sbb: Nyatakan produk yang akan dimanufaktur

Spesifikasikan proses manufaktur yang kegiatan yang berhubungan yang dibutuhkan untuk menghasilkan produk

Tentukan keterkaitan diantara seluruh kegiatan

Tentukan kebutuhan ruang untuk seluruh kegiâtan Buat alternatif rencana fasilitas

Evaluasi altematif rencana tsb

Pilih rencana fasilitas yang diinginkan Implementasikan rencana fasilitas tsb

Pelihara dan sesuaikan rencana fasilitas tsb

Perbaharui produk yang dimanufaktur & nyatakan kembali sasaran dan fasilitas.

Design PRODUK, PROSES, SKEDUL, FASILITAS

Sebelum dibuat altematif rencana fasilitas, sebaiknya kita dapat menjawab pertanyaan-pertanyaan sbb:

1. Apa yang akan diproduksi?

2. Bagaimana produk tsb diproduksi? 3. Kapan produk akan diproduksi?

4. Seberapa banyak produk akan diproduksi? 5. Untuk berapa lama produk akan diproduksi? 6. Dimana produk akan diproduksi?

Design PRODUK, PROSES, SKEDUL, FASILITAS

Design produk akan menentukan produk akhir (dalam dimensi, komposisi material, kemasan). Design proses akan menentukan bagaimana produk akan diproduksi. Design skedul akan menentukan jumlah produk serta menjadwalkan peralatan produksi. Design fasilitas tergantung dan input yang diperoleh berdasarkan Design produk, Design proses & Design skedul.

Design Produk

Product design merupakan rancangan secara rinci mengenai

produk yang akan dibuat pada pabrik.

Product design umumnya dijabarkan dalam beberapa

bentuk informasi seperti:

Bill of material Spesifikasi produk Dimensi produk Jenis material

prototype of the product

Design Proses

Design proses berbicara mengenai ‘how to produce’; merencanakan operasi yang diperlukan mulai dari masuknya bahan baku hingga dihasilkan produk sesuai rancangan.

Design proses sangat tergantung pada strategi manufaktur yang akan digunakan. Apakah flow shop, job shop atau proyek.

Design proses memberikan gambaran mengenai proses pengerjaan, urutan proses, lamanya proses, mesin yang diperlukan, cara mengoperasikannya, standar kualitas operasi dll.

Output dan fungsi Design proses ini adalah:

Sketsa operasi

Lembar Pengurutan Operasi

Lembar Petunjuk Operasi yang detil

Design PROSES

Identifikasi Kebutuhan Proses :

• Keputusan Make or Buy : berdasarkan input dan bagian keuangan, TI, marketing, process engineering, pembelian. (lihat gambar prosedur Make or Buy)

• Bill of Material, yang berisi : no. komponen, nama komponen, jumlah komponen per-produk & gambar produk (lihat contoh)

• Penentuan Metode Produksi untuk tiap komponen atau produk & tipe tata letak yang sesuai.

Design PROSES – PEMILIHAN KEBUTUHAN PROSES

1. Konsep unit proses (proses satuan)

mempunyai keuntungan sbb :

Proses satuan lebih mudah dalam menentukan apa yang harus dilakukan path bahan

untuk mengubahnya

Proses satuan memudahkan sintesa proses baru

Proses satuan mempermudah pembandingan antar proses karena karakteristik biaya

dapat dibandingkan tanpa kesulitan

2. Prosedur Pemilihan Proses

Mendefinisikan elemen operasi : harus mempertimbangkan alternatif bentuk bahan &

tipe elemen operasi

Mengidentifikasi altematif proses untuk tiap operasi : tipe peralatan, alternatif manual mekanisasi – otomasi

Menganalisis altematif proses untuk tiap operasi : penentuan waktu’ unit produk, alternatif

Standarisasi proses

Evaluasi, alternative proses: evaluasi ekonomis untuk tiap alternative tiap peralatan

Pemilihan proses : kriterianya adalah fleksibilitas, reliabilitas, keselamatan kerja &

Design PROSES – PEMILIHAN KEBUTUHAN PROSES

3. Pengurutan Kebutuhan Proses Peta rakitan

Peta proses operasi Diagram prosedur

PETA RAKITAN

Adalah gambaran grafis urutan-urutan aliran komponen dan sub rakitan ke dalam rakitan suatu produk. Informasi yang dapat diperoleh dari suatu peta rakitan adalah :

Nama-nama komponen yang membentuk produk Bagaimana komponen tersebut bergabung

Komponen yang menjadi bagian suatu sub rakitan Aliran komponen ke dalam sebuah rakitan

Keterkaitan antara komponen dengan sub rakitan Gambaran menyeluruh dari proses perakitan

Urutan waktu rakitan

Peta ini digambarkan dengan lingkaran-lingkaran yang

menunjukkan rakitan ataupun rakitan bagian yang mengikuti urutan operasi yang dikerjakan, bukan menurut urutan stasiun kerja.

PETA PROSES OPERASI

Merupakan diagram yang menggambarkan langkah-langkah proses keseluruhan yang akan dialami oleh bahan baku hingga menjadi barang jadi. Dengan adanya informasi-informasi yang bisa dicatat melalui Peta Porses Operasi, kita bisa memperoleh banyak manfaat, diantaranya adalah :

Mengkombinasikan lintasan produksi dan peta rakitan

sehingga memberikan informasi yang lebih lengkap

Menunjukkan operasi yang harus dilakukan untuk tiap

komponen & urutan operasi, urutan rakitan & pabrikasi tiap-tiap komponen.

Membantu untuk perencanaan stasiun kerja &

penentuan jumlah tenega kerja.

Menunjukkan pola aliran bahan & kesulitan yang

Design Skedul

How much to produce and When to produce

Schedule design decisions impact machine selection, number of machines, number of shifts, number of employees, space requirement, storage requirement, material handling equipment, etc.

Information is needed concerning production volume, trends, and the predictability of future demands for the products to be produced.

Market Information

Process Requirement

Process design: Determines the specific equipment types required to produce the product

Schedule design: determines the number of each of equipment type required to meet the production schedule

Design Skedul

Specification of process requirements

Determine the quantity of components that must be produced, including scrap allowance

Determine the equipment requirements for each operation

Combines the operation requirements to obtain overall equipment requirements

Scrap estimates

Example of Equipment Fractions

Calculation

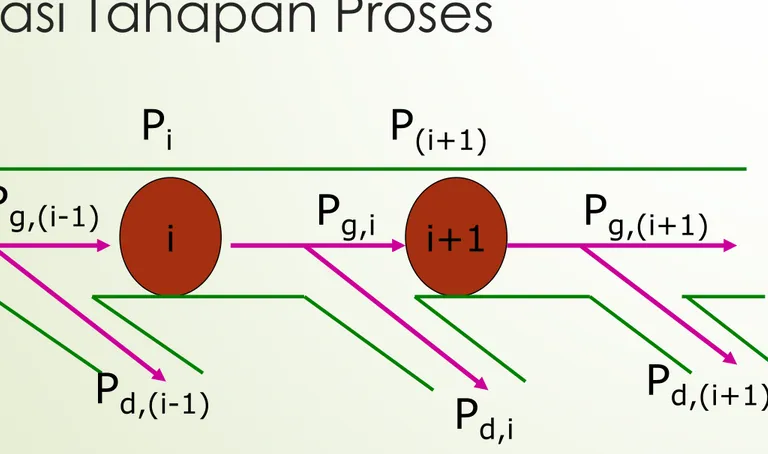

Pada Suatu Tahapan Proses

i

P

g,(i-1)P

i=P

g,(i-1)P

g,iP

d,iGood part

Hasil proses

Ke-i

Defective part

Hasil proses

Ke-i

Good part

Hasil proses

Sebelumnya

(i-1)

Good part

Yang diproses

i-1 i i+1

P

d,iP

d,(i+1)P

d,(i-1)P

g,(i-1)P

g,iP

g,(i+1)P

g,(i-2)P

(i-1)P

iP

(i+1)P

(i-1)= P

g,(i-2)P

i= P

g,(i-1)P

(i+1)= P

g,iRouting Sheet

(Lembar Pengurutan Produksi)

Definisi:

Adalah tabulasi langkah-langkah yang tercakup

dalam

memproduksi

komponen-komponen

tertentu.

Tujuan:

Untuk menentukan jumlah bahan baku yang

disiapkan

Untuk menentukan jumlah mesin teoritis

yang harus tersedia pada kapasitas tertentu.

Production Routing

Route produksi menggambarkan langkah-langkah operasi yang diperlukan untuk merubah bahan baku menjadi produk jadi yang dikehendaki.

Untuk itu diperlukan beberapa informasi mengenai; nama komponen, jenis operasi kerja, mesin dan peralatan yang digunakan, waktu standar operasi dll.

Informasi mengenai mesin, perkakas dan alat bantu yang digunakan dibutuhkan karena pada dasarnya tata letak pabrik akan mengatur fasilitas-fasilitas tersebut.

Informasi mengenai waktu standar diperlukan untuk menghitung jumlah mesin yang dibutuhkan sehingga dapat diperkirakan jumlah mesin, work station dan luar area yang dibutuhkan.

Data pada Routing Sheet

1.

No.Operasi

2.

Nama Operasi

3.

Nama Mesin/Tools yang dipakai

4.

Waktu Baku

5.

Waktu Set-Up

6.

Kapasitas mesin teoritis, diperoleh dari:

Kapasitas

Mesin teoritis = Per hari

Jam kerja/hari – W.Set up mesin/hari Waktu baku proses

7. Persentase scrap merupakan kegagalan proses dan tidak dapat digunakan lagi.

8. Jumlah yang diharapkan demand rate

9. Jumlah yang disiapkan

Jumlah yang

disiapkan

=

Jumlah yang diharapkan

1 – Persentasi Scrap

8.

Produksi pada efisiensi

Tingkat produksi efisien adalah tingkat produksi mesin dengan mempertimbangkan tingkat efisiensi rata-rata yang dimiliki pabrik

9.

Reliabilitas mesin

10.

Jumlah mesin teoritis dapat dihitung dengan

rumus sbb:

Produksi

Pada efisiensi

=

Jumlah yang disiapkan Efisiensi Pabrik

Jml mesin

teoritis

=

Produksi pada efisiensi

Reliabilitas mesin x kapasitas mesin teoritis

Contoh Soal Routing Sheet

Produk XV dibentuk dengan merakit sub komponen

1-2 dan sub komponen 3-4. Sub komponen 1-2 dihasilkan dari sebuah komponen 1 yang dirakit dengan 2 (dua) buah komponen 2. Sub komponen 3-4 dihasilkan dari perakitan antara sebuah komponen 3 dan 2 (dua) buah komponen 4.

Perakitan dilakukan di meja rakit ; waktu rakit = 10 menit ; % skrap = 2%

Dalam sehari, setup mesin dilakukan hanya satu kali.

Jam kerja efektif per hari adalah 8 jam dan Efisiensi pabrik 90%.

Tabel berikut adalah data komponen, kuantitas,

Proses Wkt setup (menit) Wkt baku (menit) % scrap Reliabilitas (%) A 12 2 5 85 B 30 3 2 80 C 20 4 3 85 D 15 4 4 90 E 15 3 4 90

Buatlah routing sheet dari pembuatan produk

XV

Komponen Quantity Urutan (Routing) Jumlah produk per jam 1 1 A B C D E 50

2 2 A C B D E 100 3 1 A B D C B E 50