Informasi Dokumen

- Penulis:

- Frisilia Junetta M

- Pengajar:

- Ibu Ir. Khawarita Siregar, MT

- Bapak Ir. Ukurta Tarigan, MT

- Ibu Ir. Rosnani Ginting, MT

- Bapak Ir. Mangara Tambunan, M.Sc

- Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE

- Bapak Prof. Dr. Ir. Humala L. Napitupulu, DEA

- Bapak Ikhsan Siregar, ST, M.Eng

- Sekolah: Universitas Sumatera Utara

- Mata Pelajaran: Teknik Industri

- Topik: Perbandingan Biaya Perawatan Mesin Dengan Dan Tanpa Desain Modular Di Pt. Invilon Sagita

- Tipe: tugas sarjana

- Tahun: 2012

- Kota: Medan

Ringkasan Dokumen

I. PENDAHULUAN

Bagian ini memperkenalkan latar belakang masalah terkait pentingnya perawatan mesin dalam meningkatkan produktivitas di perusahaan. Penulis mengidentifikasi bahwa PT. Invilon Sagita mengalami kerugian akibat kerusakan mesin yang sering terjadi. Oleh karena itu, penelitian ini bertujuan untuk membandingkan biaya perawatan mesin dengan metode yang ada saat ini dan metode yang lebih efisien, yaitu preventive maintenance dan preventive modularity maintenance. Hal ini relevan untuk mencapai tujuan pendidikan dalam memahami penerapan teori perawatan mesin di industri.

1.1. Latar Belakang Masalah

Latar belakang menjelaskan bahwa perawatan mesin sangat penting untuk menjaga kelancaran proses produksi. Kerusakan mesin dapat mengakibatkan penurunan produktivitas dan peningkatan biaya. Penelitian ini berfokus pada metode perawatan yang lebih efisien untuk mengurangi kerugian akibat kerusakan mesin, yang merupakan aspek penting dalam teknik industri.

1.2. Perumusan Masalah

Dalam bagian ini, penulis merumuskan masalah terkait metode perawatan yang masih menggunakan corrective maintenance. Penelitian ini bertujuan untuk menganalisis biaya perawatan yang lebih rendah dengan menggunakan preventive maintenance dan desain modular, memberikan perspektif yang jelas tentang tantangan yang dihadapi industri dalam pengelolaan perawatan mesin.

1.3. Tujuan Penelitian

Tujuan penelitian ini adalah untuk merencanakan dan membandingkan biaya perawatan mesin antara metode yang ada dan metode yang lebih efisien. Ini penting untuk memberikan solusi yang dapat diterapkan di industri, serta meningkatkan pemahaman mahasiswa tentang penerapan teori dalam praktik.

1.4. Manfaat Penelitian

Manfaat penelitian ini diharapkan dapat memberikan kontribusi bagi mahasiswa dalam menerapkan ilmu teknik industri, serta memberikan masukan bagi perusahaan untuk mengoptimalkan biaya perawatan. Ini menciptakan hubungan antara teori dan praktik yang sangat penting dalam pendidikan teknik.

1.5. Asumsi dan Batasan Penelitian

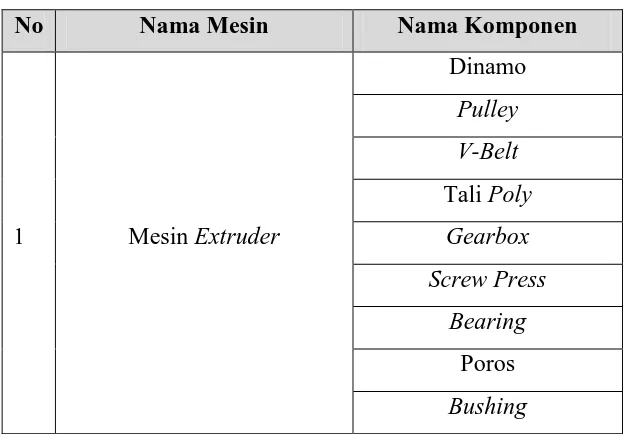

Asumsi dan batasan yang ditetapkan dalam penelitian ini bertujuan untuk menjaga fokus dan relevansi penelitian. Penelitian ini hanya akan membahas mesin extruder dan mixer, sehingga memberikan ruang lingkup yang jelas untuk analisis. Ini juga penting untuk mengajarkan mahasiswa tentang pentingnya batasan dalam penelitian.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika penulisan memberikan gambaran tentang struktur laporan, yang terdiri dari pendahuluan, gambaran umum perusahaan, landasan teori, metodologi penelitian, pengumpulan dan pengolahan data, analisis pemecahan masalah, serta kesimpulan dan saran. Ini membantu mahasiswa memahami cara menyusun laporan akademik dengan sistematis.

II. GAMBARAN UMUM PERUSAHAAN

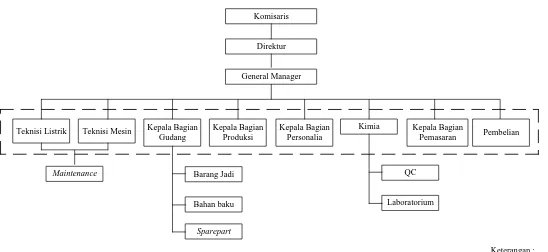

Bagian ini memberikan konteks tentang PT. Invilon Sagita, termasuk sejarah, ruang lingkup usaha, lokasi, serta struktur organisasi. Memahami organisasi dan manajemen perusahaan sangat penting bagi mahasiswa teknik industri untuk menerapkan teori dalam konteks nyata, yang merupakan tujuan pendidikan yang penting.

2.1. Sejarah Perusahaan

Sejarah perusahaan memberikan latar belakang tentang bagaimana PT. Invilon Sagita didirikan dan berkembang. Ini penting untuk memahami konteks operasional dan tantangan yang dihadapi perusahaan dalam industri manufaktur, yang dapat menjadi studi kasus bagi mahasiswa.

2.2. Ruang Lingkup Bidang Usaha

Ruang lingkup usaha menjelaskan jenis produk yang dihasilkan oleh perusahaan. Informasi ini penting untuk mahasiswa dalam memahami produk yang diproduksi dan bagaimana perawatan mesin dapat mempengaruhi kualitas dan efisiensi produksi.

2.3. Lokasi Perusahaan

Lokasi perusahaan memberikan informasi tentang faktor geografis yang dapat mempengaruhi operasional. Mahasiswa perlu memahami bagaimana lokasi dapat mempengaruhi distribusi dan logistik dalam konteks manajemen industri.

2.4. Organisasi dan Manajemen

Struktur organisasi PT. Invilon Sagita menjelaskan bagaimana perusahaan diatur dan dikelola. Memahami struktur organisasi membantu mahasiswa dalam menerapkan teori manajemen dan organisasi dalam praktik di dunia nyata.

2.5. Proses Produksi

Proses produksi menjelaskan langkah-langkah yang dilakukan untuk menghasilkan produk. Ini memberikan wawasan tentang efisiensi dan efektivitas proses, serta pentingnya perawatan mesin dalam menjaga kelancaran produksi.

III. LANDASAN TEORI

Bagian ini membahas teori-teori yang mendasari penelitian, termasuk konsep perawatan mesin, modularitas, dan keandalan. Memahami landasan teori sangat penting bagi mahasiswa untuk mengaitkan praktik dengan teori dan menerapkan pengetahuan dalam situasi nyata.

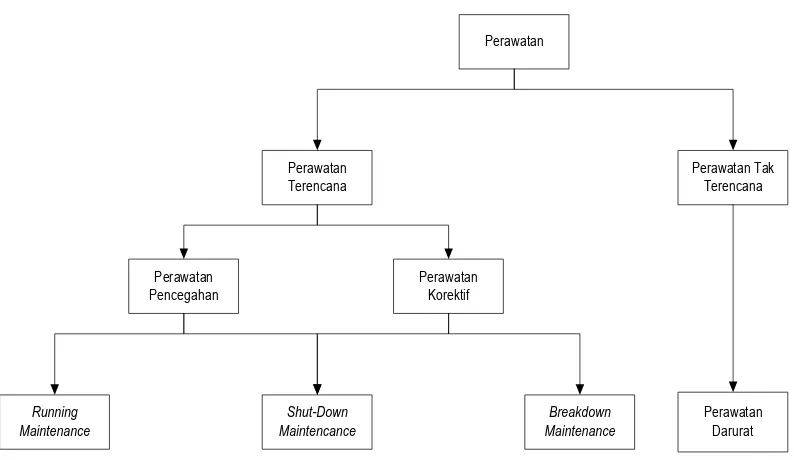

3.1. Perawatan (Maintenance)

Penjelasan tentang perawatan mesin dan tujuannya. Memahami konsep ini membantu mahasiswa dalam menerapkan strategi perawatan yang tepat untuk meningkatkan efisiensi operasional.

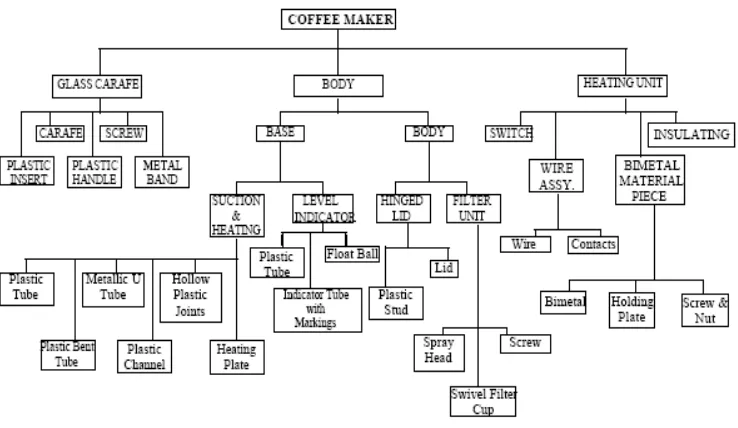

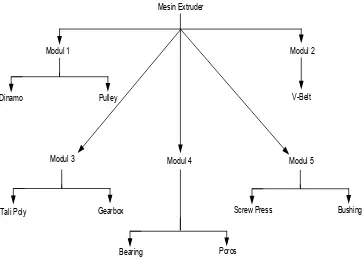

3.2. Modular (Modularity)

Diskusi tentang keuntungan modularisasi dalam desain mesin. Ini memberikan perspektif tentang bagaimana desain modular dapat meningkatkan efisiensi dan mengurangi biaya perawatan.

3.3. Keandalan (Reliability)

Konsep keandalan menjelaskan pentingnya menjaga mesin dalam kondisi optimal. Mahasiswa perlu memahami bagaimana keandalan dapat mempengaruhi produktivitas dan biaya operasional.

IV. METODOLOGI PENELITIAN

Metodologi penelitian menjelaskan langkah-langkah yang diambil untuk melakukan penelitian, mulai dari pengumpulan data hingga analisis. Memahami metodologi penting bagi mahasiswa untuk merancang penelitian yang efektif dan valid.

4.1. Lokasi dan Waktu Penelitian

Menjelaskan lokasi dan waktu penelitian yang relevan untuk konteks penelitian. Ini penting untuk memberikan pemahaman tentang kondisi lapangan yang dihadapi oleh peneliti.

4.2. Jenis Penelitian

Menjelaskan jenis penelitian yang digunakan, baik kualitatif maupun kuantitatif. Ini membantu mahasiswa memahami pendekatan yang tepat untuk penelitian yang mereka lakukan.

4.3. Kerangka Konseptual

Kerangka konseptual memberikan dasar teori yang digunakan dalam penelitian. Ini penting untuk mengarahkan penelitian dan memastikan fokus yang jelas.

4.4. Prosedur Penelitian

Menjelaskan langkah-langkah yang diambil dalam penelitian. Memahami prosedur ini membantu mahasiswa dalam merancang dan melaksanakan penelitian mereka sendiri.

V. PENGUMPULAN DAN PENGOLAHAN DATA

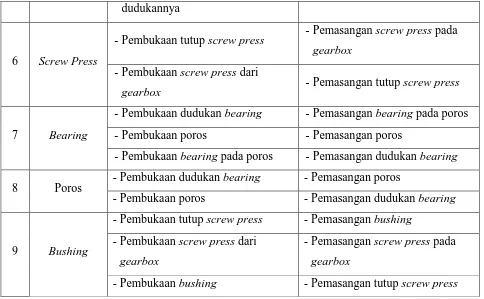

Bagian ini menjelaskan proses pengumpulan dan pengolahan data yang dilakukan dalam penelitian. Memahami teknik pengumpulan data sangat penting bagi mahasiswa untuk memastikan validitas dan reliabilitas data yang diperoleh.

5.1. Pengumpulan Data

Menjelaskan metode pengumpulan data yang digunakan dalam penelitian. Ini penting untuk memastikan bahwa data yang dikumpulkan relevan dan akurat.

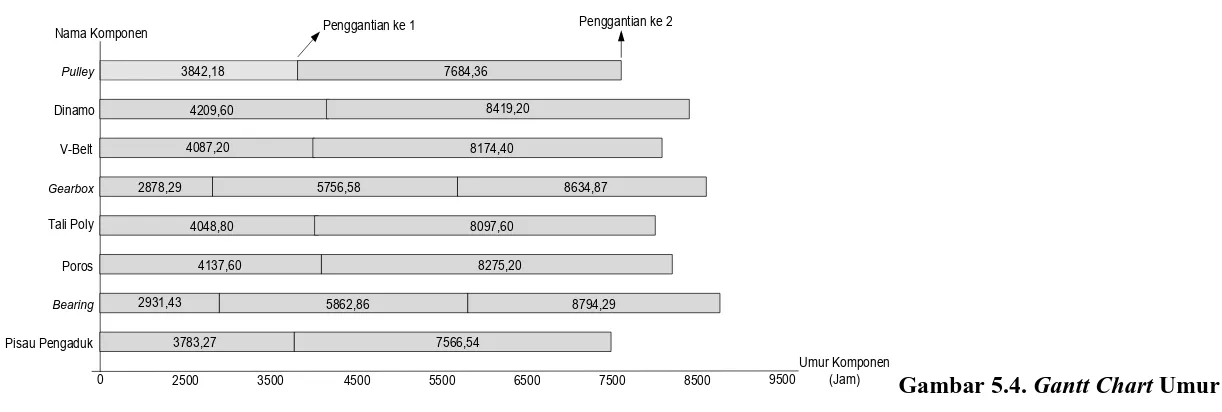

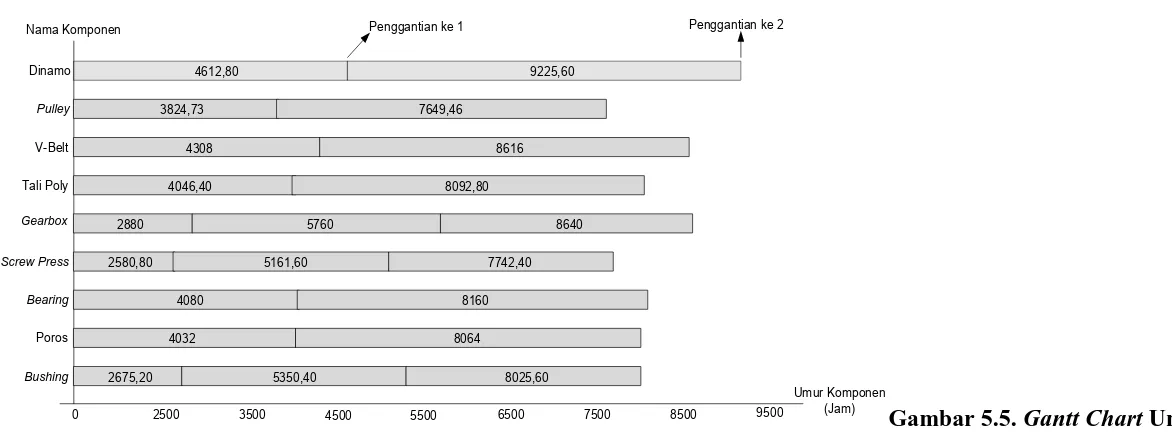

5.2. Pengolahan Data

Menjelaskan bagaimana data yang dikumpulkan diolah untuk analisis. Memahami teknik pengolahan data membantu mahasiswa dalam menganalisis data dengan cara yang efektif.

VI. ANALISIS PEMECAHAN MASALAH

Bagian ini berisi analisis hasil pengolahan data dan alternatif pemecahan masalah. Memahami analisis pemecahan masalah sangat penting bagi mahasiswa untuk mengembangkan keterampilan berpikir kritis dan analitis.

6.1. Analisis Perbandingan Total Biaya Perawatan

Analisis ini membandingkan total biaya perawatan berdasarkan metode yang berbeda. Ini memberikan wawasan tentang efisiensi biaya dalam perawatan mesin.

6.2. Analisis Perbandingan Selang Waktu Penggantian

Analisis ini mengevaluasi selang waktu penggantian yang optimal berdasarkan metode perawatan. Memahami analisis ini membantu mahasiswa dalam merencanakan perawatan yang lebih efisien.

VII. KESIMPULAN DAN SARAN

Bagian akhir ini menyajikan kesimpulan dari hasil penelitian dan saran untuk perusahaan. Ini penting bagi mahasiswa untuk memahami bagaimana hasil penelitian dapat diterapkan dalam praktik dan memberikan kontribusi bagi industri.

7.1. Kesimpulan

Kesimpulan merangkum hasil penelitian dan menekankan pentingnya metode perawatan yang lebih efisien. Ini memberikan gambaran jelas tentang hasil penelitian.

7.2. Saran

Saran diberikan untuk perusahaan agar dapat menerapkan hasil penelitian dalam praktik. Ini membantu mahasiswa memahami pentingnya menerapkan teori ke dalam tindakan nyata.