SIFAT-SIFAT DASAR KAYU KELAPA SAWIT (Elaeis

guineensis Jacq.) HASIL KOMPREGNASI TEPUNG TAPIOKA

DENGAN FORTIFIKASI PHENOL FORMALDEHYDE

REMON ARJUNA KAMTA

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

BOGOR 2016

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Sifat-sifat Dasar Kayu Kelapa Sawit (Elaeis guineensis Jacq.) Hasil Kompregnasi Tepung Tapioka dengan Fortifikasi Phenol Formaldehyde adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Oktober 2016

Remon Arjuna Kamta

ABSTRAK

REMON ARJUNA KAMTA. Sifat-sifat Dasar Kayu Kelapa Sawit (Elaeis

guineensis Jacq.) Hasil Kompregnasi Tepung Tapioka dengan Fortifikasi Phenol Formaldehyde. Di bawah bimbingan JAJANG SURYANA

Penelitian ini dilakukan untuk menguji sifat fisis dan mekanis kayu kelapa sawit 2/3 bagian dalam setelah impregnasi (perendaman) dengan tepung tapioka dan fortifikasi phenol formaldehyde serta pengempaan. Waktu impregnasi dilakukan selama 12, 24, dan 48 jam. Kadar tepung yang digunakan 5%, 7.5%, dan 10% dari berat pelarut (air) serta kadar fortifikasi 20% dari berat tepung. Pengempaan dilakukan pada tekanan 13 kg/cm2 dengan pemadatan 20% pada suhu 125°C selama 30 menit. Nilai kerapatan dan berat jenis meningkat setelah percobaan masing-masing sebesar 51.28% - 66.67% dan 54.54% - 72.73% dari kontrolnya. Nilai pengembangan tebal yang dihasilkan cukup kecil yaitu 3.55%-5.65%. Nilai kadar air setelah perlakuan juga turun sebesar 8.32% - 34.79% dari kontrolnya. Selain itu nilai MOE dan MOR mengalami peningkatan sebesar 47.94% - 195.9% dan 46.34% - 236.13% dari kontrolnya. Berdasarkan penelitian dan hasil uji anova perlakuan impregnasi dengan waktu 48 jam dan kadar tepung 10% merupakan yang terbaik diantara perlakuan lainnya.

Kata kunci: kayu kelapa sawit, phenol formaldehyde, tepung tapioka, impregnasi, pemadatan, sifat fisis dan mekanis

ABSTRACT

REMON ARJUNA KAMTA. Basic Properties of Oil Palm Lumber From Impregnated Tapioca Starch Fortified with Phenol Formaldehyde. Supervised by JAJANG SURYANA

This study was conducted to investigate physical and mechanical properties of 2/3 inner of palm wood after impregnated (soaked) with tapioca flour and fortified with phenol formaldehyde as well as compression. Impregnation time was done for 12, 24 and 48 h. Flour concentration (w/w%) used was 5%, 7.5%, and 10%, as well as 20% of flour weight. The compression was performed at a pressure of 13 kg / cm2 with compaction of 20% at a temperature of 125 °C for 30 min. Density value and specific gravity increased after the impregnation were 51.28% - 66.67% and 54.54% - 72.73%, respectively. The obtained thickness swelling value was small enough, which was 3.55% -5.65%. Moisture content after the treatment also decreased as much as 8:32% - 34.79% of the initial moisture content. In addition, MOE and MOR value increased by 47.94% - 195.9% and 46.34% - 236.13%. Based on the results of the study and t ANOVA test, impregnation treatment with a time of 48 h and 10% starch content was the best among other treatments.

Keywords: Oil palm lumber, phenol formaldehyde, tapioka starch, impregnation, densification, physical and mechanical properties

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

REMON ARJUNA KAMTA

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

BOGOR 2016

SIFAT-SIFAT DASAR KAYU KELAPA SAWIT (Elaeis

guineensis Jacq.) HASIL KOMPREGNASI TEPUNG TAPIOKA

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala nikmat dan karunia-Nya sehingga skripsi ini berhasil diselesaikan. Penelitian ini memiliki judul Sifat-sifat Dasar Kayu Kelapa Sawit (Elaeis

guineensis Jacq.) Hasil Kompregnasi Tepung Tapioka dengan Fortifikasi Phenol Formaldehyde

Terima kasih penulis ucapkan kepada Bapak Dr.Ir. Jajang Suryana, M.Sc selaku pembimbing, serta teman-teman Laboratorium Biokomposit yang telah banyak membantu penulis, berupa saran dan masukan. Ungkapan terima kasih juga penulis sampaikan kepada Bapak Sudirman dan Ibu Noviati sebagai orang tua serta Abang dan Adik saya yang selalu memberikan doa yang tiada henti, kasih sayang, motivasi dan dukungan moril serta materil sehingga penulis dapat menyelesaikan penelitian ini. Kemudian ucapan terima kasih penulis ucapkan kepada Bapak Suhada dan Kadiman dari Laboratorium Pengerjaan Kayu, dan Bapak Atin dari Laboratorium Kimia Hasil Hutan yang telah banyak membantu dalam proses pembuatan contoh uji. Ungkapan terima kasih juga penulis sampaikan untuk Ranienci Istiqomah, Rafi, Ersyad, Hudson, Maul, Ganesha, Halim, Satrio, dan teman-teman THH 49 yang selalu membantu kelancaran penulis dalam menyelesaikan karya ilmiah ini.

Bogor, Oktober 2016

DAFTAR ISI

DAFTAR TABEL iv DAFTAR GAMBAR iv DAFTAR LAMPIRAN iv PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 2 Manfaat Penelitian 2 METODE PENELITIAN 3Waktu dan Tempat Penelitian 3

Bahan 3

Alat 3

Prosedur Penelitian 3

Analisis Data 6

HASIL DAN PEMBAHASAN 6

Penambahan Berat 6

Kerapatan 7

Berat Jenis 8

Kadar Air 9

Pengembangan Tebal 10

Modulus of Elasticity (MOE) 10

Modulus of Rupture (MOR) 11

SIMPULAN DAN SARAN 12

Simpulan 12

Saran 12

DAFTAR PUSTAKA 13

LAMPIRAN 15

DAFTAR TABEL

1 Hasil analisis keragaman sifat – sifat dasar contoh uji 6 2 Daftar kelas kuat kayu berdasarkan nilai berat jenis (PKKI 1961) 8

3 Daftar kelas kuat kayu berdasarkan nilai MOR (PKKI 1961) 11

DAFTAR GAMBAR

1 Perbandingan penambahan berat pada setiap perlakuan waktu

impregnasi dan kadar tepung 7

2 Perbandingan kerapatan pada setiap perlakuan waktu impregnasi dan

kadar tepung 15

3 Perbandingan berat jenis pada setiap perlakuan waktu impregnasi dan

kadar tepung 9

4 Perbandingan kadar air pada setiap perlakuan waktu impregnasi dan

kadar tepung 9

5 Perbandingan pengembangan tebal pada setiap perlakuan waktu

impregnasi dan kadar tepung 10

6 Perbandingan MOE pada setiap perlakuan waktu impregnasi dan

kadar tepung 11

7 Perbandingan MOR pada setiap perlakuan waktu impregnasi dan

kadar tepung 19

DAFTAR LAMPIRAN

1 Tabel Anova pengaruh waktu impregnasi dan kadar tepung terhadap

penambahan berat 15

2 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap

nilai kerapatan 15

3 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap

nilai berat jenis 16

4 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap

nilai kadar air 17

5 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap

nilai pengembangan tebal 17

6 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap

nilai MOE 18

7 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap

1

PENDAHULUAN

Latar Belakang

Peningkatan laju deforestrasi dan degradasi hutan mengakibatkan jumlah ketersediaan bahan baku kayu yang berasal dari hutan terus berkurang. Hal ini tentunya akan menyebabkan terjadinya kelangkaan bahan baku kayu. Berbagai macam alternatif kayu maupun non-kayu telah diteliti dan berpotensi sebagai pengganti dari kayu dari hutan, salah satunya yaitu batang kelapa sawit (Wahab 2008). Menurut Badan Pusat Statistik (2016), luas areal perkebunan kelapa sawit pada tahun 2012 - 2014 mengalami peningkatan dari 10,133 juta hektar menjadi 10,465 juta hektar. Peningkatan luas areal berpotensi terhadap peningkatan limbah batang kelapa sawit yang dihasilkan. Limbah batang kelapa sawit biasanya ditumpuk ataupun dibakar yang menyebabkan timbulnya hama di sekitar areal kelapa sawit dan terjadinya polusi udara jika dibakar. Limbah ini berpotensi untuk dijadikan sebagai bahan baku flooring, plywood, papan komposit dan furniture jika kerapatannya dapat ditingkatkan (Nordin et al. 2013).

Batang kelapa sawit memiiliki kelemahan diantaranya berat jenis dan kekuatan yang relatif rendah, kadar air yang tinggi, kandungan pati yang relatif tinggi sehingga sangat rentan terhadap serangan kapang (mold), jamur pewarna (blue stain), jamur pelapuk dan serangga (Iswanto et al. 2010). Menurut Bakar (2000) hanya 1/3 bagian dari luar batang sawit yang dapat digunakan sebagai kayu konstruksi. Oleh sebab itu perlu penelitian untuk meningkatkan penggunaan bagian dalam batang kelapa sawit. Peningkatan sifat fisis dan mekanis dari batang kelapa sawit bagian dalam dapat dilakukan dengan cara impregnasi bahan perekat ke dalam batang sawit pengempaan dan. Impregnasi merupakan metode memasukkan bahan cairan ke dalam dinding sel maupun rongga sel kayu.

Salah satu bahan yang dapat digunakan sebagai perekat atau bahan pengisi (bulking agent) yaitu tepung tapioka. Tepung tapioka merupakan perekat alami yang mudah diperoleh, harganya yang relatif murah dan tidak mempunyai emisi formaldehida. Pati adalah produk polimer alami dan ditemukan di hampir setiap tanaman terutama pada tepung. Susunan kimia pati ini dapat dibuat sebagai perekat yang sangat baik untuk berbagai proses industri (Naz et al. 2014). Tepung tapioka juga biasa digunakan sebagai ekstender atau bahan pengisi yang biasa dicampurkan kedalam perekat lain (Santoso dan Sutigno 2004). Kelemahan tepung tapioka sebagai perekat diantaranya kekuatan rekat yang rendah, mudah diserang oleh jamur karena mengandung kadar pati yang tinggi serta tidak tahan terhadap kelembaban yang tinggi. Oleh sebab itu perlu difortifikasi dengan bahan lain. Fortifikasi merupakan pencampuran bahan utama dengan bahan lain dengan kadar yang relatif kecil sehingga dapat meningkatkan fungsi dan kegunaan dari bahan utama. Salah satu bahan yang dapat digunakan sebagai fortifikasi yaitu

phenol forlmaldehyde. Penggunaan phenol forlmaldehyde memiliki keunggulan

diantaranya daya rekat yang cukup baik, tahan terhadap serangan organisme perusak dan jamur, dan tahan terhadap kelembaban yang tinggi. Perlakuan impregnasi phenol formaldehyde dapat meningkatkan sifat fisis dan mekanis batang kelapa sawit bagian dalam (Hartono et al. 2010).

2

Diharapkan dengan perlakuan kompregnasi tepung tapioka dan phenol

forlmaldehyde dapat memperbaiki sifat fisis dan mekanis kayu kelapa sawit 2/3

bagian dalam.

Perumusan Masalah

Luas kawasan hutan dari setiap tahunnya mengalami penurunan akibat laju deforestasi dan degradasi hutan. Hal ini berdampak terhadap penurunan jumlah bahan baku kayu yang berasal dari hutan. Permintaan terhadap bahan baku kayu untuk kebutuhan industri mengalami peningkatan. Hal ini akan menyebabkan terjadinya kelangkaan bahan baku kayu. Perlu alternatif penggunaan bahan lain untuk mencukupi kebutuhan bahan baku kayu, salah satu alternatif bahan yang dapat digunakan yaitu batang sawit. Menurut Badan Pusat Statistik (2016) luas areal perkebunan kelapa sawit pada tahun 2012 - 2014 mengalami peningkatan dari 10,133 juta hektar menjadi 10,465 juta hektar. Peningkatan luas areal berpotensi terhadap peningkatan volume limbah batang yang dihasilkan.

Pemanfaatan limbah batang sawit ini hanya terbatas pada penggunaan 2/3 bagian luarnya saja. Sedangkan pada bagian dalam batang sawit tidak digunakan karena mempunyai sifat fisis dan mekanis yang rendah serta sifat keterawetan yang sangat rendah. Namun sifat fisis dan mekanis kelapa sawit bagian dalam dapat ditingkatkan dengan cara kompregnasi dan impregnasi bahan perekat ke dalam batang sawit serta proses pemadatan dengan metode pengempaan. Oleh sebab itu perlu dikaji “bagaimana sifat fisis dan mekanis pada batang kelapa sawit bagian 2/3 dalam setelah dilakukan kompregnasi tepung tapioka dan fortifikasi

phenol formaldehyde?.”

Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui sifat fisis dan mekanis batang kelapa sawit 2/3 bagian dalam hasil impregnasi tepung tapioka dengan fortifikasi

phenol formaldehyde dan pengempaan. Sifat fisis yang diuji (KA, kerapatan, BJ,

pengembangan tebal) dan sifat mekanis (MOE dan MOR).

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberikan alternatif teknologi tepat guna dalam pemanfaatan limbah batang kelapa sawit dan dapat menjadi solusi dalam menurunkan volume limbah batang kelapa sawit. Selain itu penelitian ini juga dapat menyediakan bahan baku alternatif dalam industri pengolahan kayu.

3

METODE PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dilakukan di Laboratorium Pengerjaan Kayu (Workshop), Bagian Teknologi Peningkatan Mutu Kayu, Laboratorium Rancangan Desain Bangunan Kayu, Bagian Rancangan Desain Bangunan Kayu, Laboratorium Biokomposit, Bagian Biokomposit Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor mulai bulan Mei hingga Agustus 2016.

Bahan

Bahan utama yang digunakan sebagai objek penelitian adalah batang kelapa sawit (Elaeis guineensis Jacq) 2/3 bagian dalam dengan umur 30 tahun yang diambil dari perkebunan kelapa sawit yang berasal dari daerah Jasinga, Kabupaten Bogor, Provinsi Jawa Barat, tepung tapioka dan phenol formaldehyde.

Alat

Alat yang digunakan dalam penelitian ini adalah band saw, dan circular saw untuk pembuatan long strand dan contoh uji, chain saw untuk penebangan pohon, meteran dan timbangan untuk mengukur dimensi dan berat contoh uji, moisture

meter untuk mengukur kadar air, kempa panas (hot press), Universal Testing Machine merk Instron untuk menguji modulus elastisitas dan modulus patah,

peralatan untuk aplikasi perekat (pengaduk, kape, wadah plastik), dan caliper.

Prosedur Penelitian Persiapan Benda Uji

Proses pembuatan contoh uji sebagai berikut: (1) Pemotongan batang kelapa sawit bagian tengah (2/3 bagian dalam) dipotong menjadi sortimen kayu. (2) Sortimen kelapa sawit dipotong menjadi ukuran 5 x 4 x 41 cm. (3) Pengeringan, contoh uji yang sudah sesuai ukuran selanjutnya dikeringkan menggunakan oven dengan suhu awal ±600C selama 2 hari dilanjutkan dengan suhu 103±20 C untuk menurunkan kadar airnya.

Proses impregnasi

Larutan impregnasi disiapkan dengan kadar tepung 5%, 7.5% dan 10% terhadap berat pelarut (air), kemudian tambahkan dengan phenol formaldehyde dengan kadar fortifikasi 20% dari berat tepung. Setelah larutan tepung kanji dan fortifikasi disiapkan, kayu kelapa sawit dimasukkan kedalam baskom atau wadah tempat perendaman, kemudian larutan campuran tersebut dimasukkan sampai seluruh permukaan kayu kelapa sawit terendam. Waktu impregnasi (perendaman) dilakukan selama 12 jam, 24 jam, dan 48 jam, sehingga seluruhnya ada sembilan benda uji untuk setiap konsentrasi dan waktu perendaman.

4

Setelah proses impregnasi selesai dilakukan, contoh uji induk hasil impregnasi ditiriskan sampai tidak ada cairan yang menetes kemudian contoh uji dikeringkan di udara terbuka hingga mencapai kering udara.

Proses Kompregnasi

Contoh uji yang telah ditiriskan selanjutnya dipadatkan dengan pengempaan panas (hot press) pada suhu 125°C dengan tekanan 13 kgf/cm2 selama 30 menit. Proses pengempaan 20% terhadap ketebalan dilakukan pada arah ketebalan 5 cm sehingga ketebalannya berkurang menjadi 4 cm.

Untuk mengetahui besarnya jumlah perekat yang masuk ke dalam contoh uji dapat diketahui dengan menghitung presentase penambahan berat / Weight Gain (WG) yang dihitung dengan rumus sebagai berikut:

WG = x 100%

Keterangan:

WG = Weight Gain / Penambahan Berat Wa = Berat awal kering tanur

Wb = Berat kering tanur setelah perlakuan

Pengujian Sifat-sifat Fisis dan Mekanis Contoh Uji

1. Kerapatan

Kerapatan dihitung berdasarkan perbandingan antara massa kayu dengan volumenya dalam kondisi kering udara. Contoh uji kerapatan berukuran 2.5 x 2.5 x 2.5 cm. Volume contoh uji didapatkan dengan mengukur secara langsung menggunakan kaliper. Kerapatan contoh uji dapat dihitung berdasarkan rumus :

ρ = Keterangan:

ρ = Kerapatan (g/cm3)

= Massa / Berat basah contoh uji (gram)

= Volume contoh uji (cm3) 2. Berat Jenis

Berat jenis dihitung berdasarkan perbandingan massa kayu kering tanur dengan volume awalnya. Contoh uji berat jenis berukuran 2.5 x 2.5 x 2.5 cm. Volume contoh uji didapatkan dengan mengukur secara langsung menggunakan kaliper. Berat jenis contoh uji dapat dihitung berdasarkan rumus :

BJ = (BKT / V) / kerapatan air Keterangan:

BJ = Berat Jenis

BKT = Massa / Berat kering tanur contoh uji (gram)

5

3. Kadar Air

Kadar air dihitung berdasarkan berat kering tanur dan berat awal selama 24 jam pada suhu 103 ± 2o C. Contoh uji kadar air berukuran 2.5 x 2.5 x 2.5 cm. Kadar air kayu sawit dapat dihitung berdasarkan rumus:

KA = Keterangan :

KA = Kadar Air (%) BA = Berat Awal (gram)

BKT = Berat Kering Tanur (gram) 4. Pengembangan Tebal

Pengembangan tebal didasarkan atas tebal sebelum dan sesudah perendaman air selama 24 jam.

Nilai pengembangan tebal dihitung menggunakan rumus: PT = x 100%

Keterangan :

PT = Pengembangan tebal (%) T

1 = Tebal awal (cm)

T2 = Tebal setelah perendaman (cm) 5. Keteguhan Lentur Statis

Pengujian keteguhan lentur ini bertujuan untuk mendapatkan nilai Modulus of

Elasticity (MOE) dan Modulus of Rupture (MOR). Contoh uji yang digunakan

berukuran 2.5 x 2.5 x 41 cm sesuai dengan standar American Society for Testing

and Materials of Testing Small Clear Specimens of Timber (ASTM D-143).

Pengujian MOE dan MOR menggunakan Universal Testing Machine. Besarnya

Modulus of Elasticity (MOE) dan Modulus of Rupture (MOR) ditentukan dengan

rumus :

Keterangan :

MOE = Modulus of Elasticity (kg/cm2) MOR = Modulus of Rupture (kg/cm2)

P = Perubahan beban yang terjadi di bawah batas proporsi (kg) P = Beban maksimum sampai benda uji mengalami kerusakan (kg) L = Jarak sangga (cm)

Y = Perubahan defleksi akibat beban P (cm) b = Lebar contoh uji (cm)

6

Analisis Data

Pengolahan data pada penelitian ini dilakukan dengan Microsoft Excel 2016 dan SPSS 22.0. Model rancangan percobaan yang digunakan pada penelitian ini adalah rancangan acak lengkap faktorial. Jika hasil analisis diatas 0.05 maka hasilnya tidak berpengaruh, apabila dibawah 0.05 maka hasilnya berpengaruh signifikan, dan apabila dibawah 0.01 maka hasilnya sangat berpengaruh signifikan.

Yijk = μ + Ai + Bj + (AB)ij + ϵijk Keterangan :

Yijk : Nilai pengamatan faktor kadar tepung tapioka taraf ke-i dan faktor waktu impregnasi taraf ke-j pada ulangan ke-k

Μ : Nilai rata-rata harapan

Ai : Pengaruh utama dari kadar tepung tapioka Bj : Pengaruh utama dari waktu impregnasi

(AB)ij : Pengaruh interaksi dari kadar tepung tapioka dan waktu impregnasi ϵijk : Galat percobaan

HASIL DAN PEMBAHASAN

Hasil

Hasil analisis keragaman sifat sifat dasar contoh uji dari limbah batang kelapa sawit yang terdiri dari kerapatan, berat jenis, kadar air, pengembangan tebal, penambahan berat, MOE, dan MOR disajikan pada Tabel 1.

Tabel 1 Hasil analisis keragaman sifat – sifat dasar contoh uji Perlakuan Analisis Keragaman (α = 0.05) ρ BJ KA PT WG MOE MOR Kadar tepung 0.017 0.015 0.715 0.327 0.635 0.028 0.007 Waktu Impregnasi 0.041 0.026 0.599 0.038 0 0.05 0.049 Konsentrasi * Waktu 0.918 0.913 0.483 0.732 0.977 0.922 0.269 Pembahasan Penambahan Berat

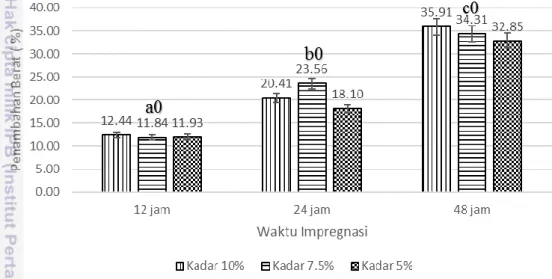

Penambahan berat menunjukkan persentase bahan perekat yang masuk kedalam kayu. Hasil pengujian penambahan berat (Gambar 1) menunjukkan nilai

7

penambahan berat berkisar diantara 11.84 - 35.91%. Nilai penambahan berat terkecil diperoleh dengan waktu impregnasi 12 jam dengan kadar tepung 7.5% sebesar 11.84%. Nilai penambahan berat terbesar diperoleh dengan waktu impregnasi 48 jam dengan kadar tepung 10% sebesar 35.91%.

Hasil uji anova (Tabel 1) menunjukkan perlakuan waktu impregnasi sangat berpengaruh nyata dan perlakuan kadar tepung tidak berpengaruh nyata terhadap penambahan berat. Semakin lama waktu perendaman dan tinggi kadar tepung maka jumlah bahan perekat yang masuk kedalam batang sawit juga semakin banyak. Hal ini menyebabkan nilai penambahan berat juga semakin naik. Penambahan berat juga berpengaruh terhadap kerapatan. Semakin banyak bahan perekat yang masuk maka berat kayu juga meningkat dan menyebabkan kerapatan kayu meningkat.

Gambar 1 Perbandingan penambahan berat pada setiap perlakuan waktu impregnasi dan kadar tepung. Huruf yang sama menunjukkan tidak berbeda nyata.

Duncan: 0 menunjukkan waktu impregnasi; 1 menunjukkan kadar tepung tapioka

Kerapatan

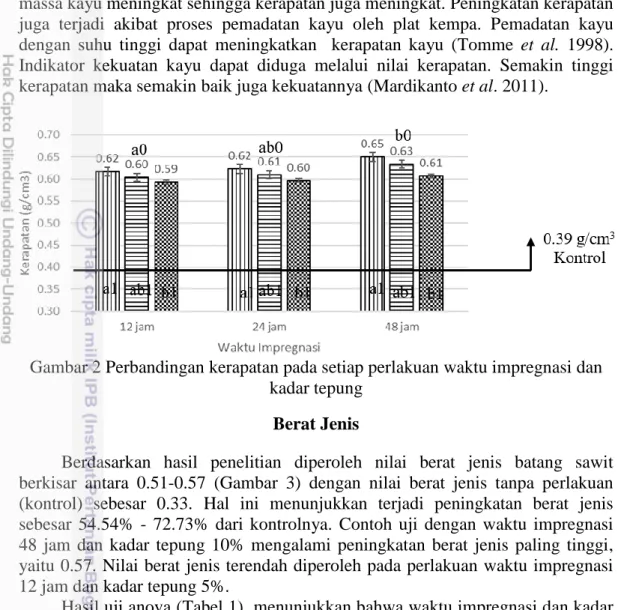

Hasil penelitian menunjukkan bahwa terjadi peningkatan nilai kerapatan kayu setelah perlakuan pengujian. Kerapatan batang kelapa sawit utuh berkisar diantara 0.26 – 0.45 g/cm3 (Iswanto et al. 2010) dan nilai kerapatan tanpa perlakuan (kontrol) yaitu 0.39 g/cm3.. Kerapatan batang kelapa sawit meningkat setelah percobaan menjadi 0.59 - 0.65 g/cm3 (Gambar 2). Hal ini menunjukkan terjadi peningkatan kerapatan sebesar 51.28% - 66.67% dari kontrolnya. Nilai kerapatan tertinggi diperoleh dari perlakuan waktu impregnasi 48 jam dengan kadar tepung 10%, sebesar 0.65 g/cm3. Nilai terendah diperoleh pada perlakuan waktu impregnasi 12 jam dan kadar tepung 5%, yaitu 0.59 g/cm3. Hasil penelitian ini menunjukkan bahwa semakin lama waktu impregnasi dan semakin tinggi kadar perekat mampu meningkatkan nilai kerapatan.

Hasil uji anova (Tabel 1) menunjukkan bahwa waktu impregnasi dan kadar perekat memberikan pengaruh yang nyata terhadap kerapatan. Peningkatan nilai kerapatan kayu diduga karena waktu imregnasi yang lama dan kadar perekat yang tinnggi menyebabkan penetrasi bahan perekat dan jumlah bahan perekat yang masuk kedalam contoh uji semakin dalam dan banyak. Hal ini menyebabkan

8

massa kayu meningkat sehingga kerapatan juga meningkat. Peningkatan kerapatan juga terjadi akibat proses pemadatan kayu oleh plat kempa. Pemadatan kayu dengan suhu tinggi dapat meningkatkan kerapatan kayu (Tomme et al. 1998). Indikator kekuatan kayu dapat diduga melalui nilai kerapatan. Semakin tinggi kerapatan maka semakin baik juga kekuatannya (Mardikanto et al. 2011).

Gambar 2 Perbandingan kerapatan pada setiap perlakuan waktu impregnasi dan kadar tepung

Berat Jenis

Berdasarkan hasil penelitian diperoleh nilai berat jenis batang sawit berkisar antara 0.51-0.57 (Gambar 3) dengan nilai berat jenis tanpa perlakuan (kontrol) sebesar 0.33. Hal ini menunjukkan terjadi peningkatan berat jenis sebesar 54.54% - 72.73% dari kontrolnya. Contoh uji dengan waktu impregnasi 48 jam dan kadar tepung 10% mengalami peningkatan berat jenis paling tinggi, yaitu 0.57. Nilai berat jenis terendah diperoleh pada perlakuan waktu impregnasi 12 jam dan kadar tepung 5%.

Hasil uji anova (Tabel 1) menunjukkan bahwa waktu impregnasi dan kadar perekat memberikan pengaruh yang nyata terhadap berat jenis. Rongga sel dan dinding sel mengalami pemadatan karena proses pengempaan, selain itu bahan perekat juga masuk dan mengisi rongga-rongga batang sawit dan berat contoh uji semakin bertambah. Sementara volume kayu berkurang karena sel-sel kayu yang memipih yang menyebabkan volume rongga berkurang akibat pengempaan. Hal ini menyebabkan peningkatan berat jenis kayu (Hidayat 2012). Penelitian ini menunjukkan terjadi peningkatan kelas kuat (Tabel 2) dari kelas kuat IV menjadi kelas kuat III berdasarkan pembagian kelas kuat kayu menurut daftar I PKKI Indonesia (1961).

Tabel 2 Daftar kelas kuat kayu berdasarkan nilai berat jenis (PKKI 1961)

Kelas kuat I II III IV V

9

Gambar 3 Perbandingan berat jenis pada setiap perlakuan waktu impregnasi dan kadar tepung

Kadar Air

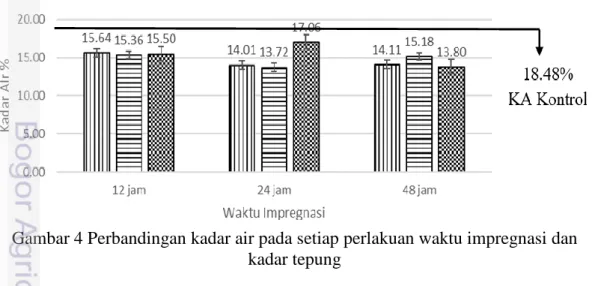

Hasil pengujian (Gambar 4) menunjukkan kadar air berkisar antara 13.72% - 17.06%. Nilai kadar air contoh uji tanpa perlakuan (kontrol) sebesar 18.48%. Hal ini menunjukkan kadar air turun setelah perlakuan percobaan sebesar 8.32% -34.79% dari kontrolnya. Nilai kadar air terkecil diperoleh pada perlakuan waktu impregnasi 24 jam dan kadar tepung 7.5%, yaitu 13.72%. Nilai kadar air terbesar diperoleh pada perlakuan waktu impregnasi 24 jam dengan kadar tepung 5%, yaitu 17.06%.

Hasil uji anova (Tabel 1) menunjukkan perlakuan waktu impregnasi dan kadar tepung tidak memberikan pengaruh secara nyata terhadap kadar air. Interaksi antara kedua faktor juga tidak berpengaruh nyata terhadap nilai kadar air. Penurunan kadar air diduga disebabkan oleh pengaruh suhu yang tinggi pada saat pengempaan. Perlakuan suhu yang tinggi menyebabkan kerusakan ikatan hidrogen antar molekul-molekul di dalam matriks hemiselulosa-lignin (Amin & Dwianto 2006). Rusaknya sel dalam kayu membuat sel tidak dapat mengikat OH yang bebas dilingkungan.. Kadar air yang rendah juga berguna mengurangi terjadinya pemulihan tebal setelah proses pengempaan.

Gambar 4 Perbandingan kadar air pada setiap perlakuan waktu impregnasi dan kadar tepung

10

Pengembangan Tebal

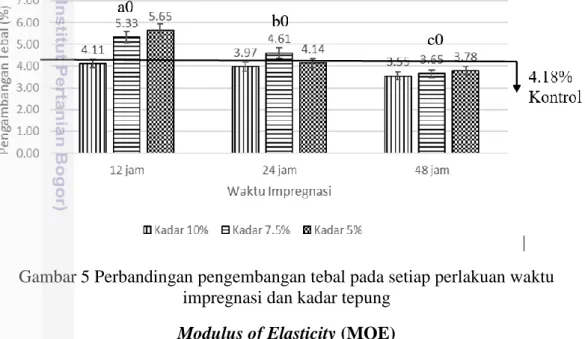

Pengembangan tebal menunjukkan persentase penambahan tebal contoh uji setelah direndam dalam air selama 24 jam terhadap tebal contoh uji awal. Nilai pengembangan tebal dengan perlakuan dan tanpa perlakuan (kontrol) tidak mengalami perbedaan signifikan. Hasil percobaan menunjukkan nilai pengembangan tebal berkisar 3.55% - 5.65% (Gambar 5) dan nilai pengembangan tebal tanpa perlakuan (kontrol) sebesar 4.18%. Nilai pengembangan tebal terkecil diperoleh pada perlakuan waktu impregnasi 48 jam dan kadar tepung 10%, yaitu 3.55%. Nilai pengembangan tebal terbesar diperoleh pada perlakuan waktu impregnasi 12 jam dan kadar tepung 5% yaitu 5.65%. Hal ini menunjukkan semakin tinggi kerapatan kayu maka pengembangan tebal akan semakin kecil.

Hasil uji anova (Tabel 1) menunjukkan bahwa perlakuan waktu impregnasi memberikan pengaruh yang nyata terhadap pengembangan tebal. Sedangkan kadar tepung tidak berpengaruh secara nyata terhadap pengembangan tebal. Pengembangan tebal terjadi dikarenakan kayu mempunyai sifat internal stress yaitu, kayu berusaha kembali ke bentuk semula sebagai perlawanan terhadap perlakuan pengempaan sehingga memberikan reaksi apabila ada gaya luar yang mempengaruhinya. Semakin kecil nilai pengembangan tebal maka semakin bagus stabilitas dimensi kayu tersebut.

Gambar 5 Perbandingan pengembangan tebal pada setiap perlakuan waktu impregnasi dan kadar tepung

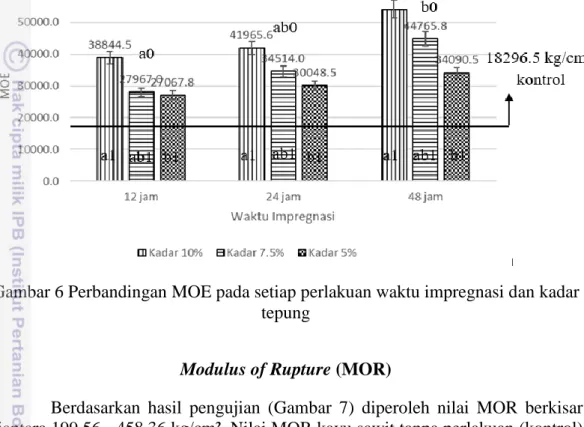

Modulus of Elasticity (MOE)

Berdasarkan hasil pengujian sifat mekanis contoh uji menunjukkan bahwa nilai MOE berkisar antara 27067.8 - 54137.2 kg/cm² (Gambar 6). Nilai MOE pada contoh uji tanpa perlakuan (kontrol) yaitu 18296.5 kg/cm². Nilai MOE kontrol tersebut tidak berbeda jauh dengan penelitian Darwis et al. (2014) yang menunjukkan nilai MOE kelapa sawit utuh sebesar 15700 kg/cm². Hal ini membuktikan bahwa perlakuan percobaan dapat meningkatkan nilai MOE sebesar 47.94% - 195.9% dari kontrolnya. Nilai MOE tertinggi yaitu diperoleh pada waktu impregnasi 48 jam dengan kadar tepung 10%, yaitu 54137.2 kg/cm² dan nilai MOE terendah diperoleh pada waktu impregnasi 12 jam dengan kadar tepung 5%, yaitu 27067.8 kg/cm².

11

Hasil pengujian juga menunjukkan bahwa semakin lama waktu perendaman dan tinggi kadar perekat maka nilai MOE juga semakin tinggi. Hasil uji anova (Tabel 1) menunjukkan bahwa waktu impregnasi dan kadar perekat memberikan pengaruh secara nyata terhadap nilai MOE. Nilai MOE yang tinggi disebabkan oleh pemadatan kayu akibat pengempaan serta impregnasi perekat kadalam batang sawit yang menyebabkan kerapatan dan kekuatan batang kelapa sawit juga meningkat.

Gambar 6 Perbandingan MOE pada setiap perlakuan waktu impregnasi dan kadar tepung

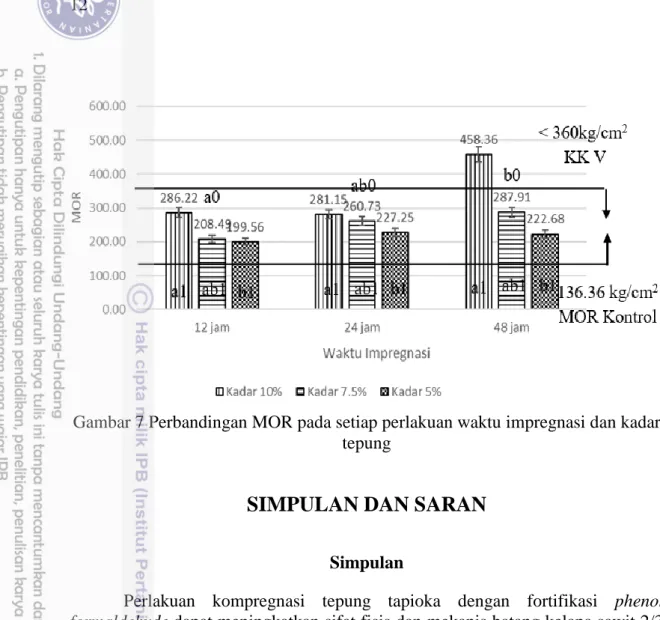

Modulus of Rupture (MOR)

Berdasarkan hasil pengujian (Gambar 7) diperoleh nilai MOR berkisar

diantara 199.56 - 458.36 kg/cm². Nilai MOR kayu sawit tanpa perlakuan (kontrol) yaitu sebesar 136.36 kg/cm2.. Hasil penelitian menunjukkan bahwa nilai MOE setelah perlakuan meningkat sebesar 46.34% - 236.13% dari kontrolnya. Nilai MOR tertinggi diperoleh pada perlakuan waktu impregnasi 48 jam dengan kadar tepung 10%, yaitu 458.36 kg/cm². Nilai MOR terendah diperoleh pada waktu impregnasi 12 jam dengan kadar tepung 5%, yaitu 199.56 kg/cm². Hal ini menunjukkan bahwa perlakuan kompregnasi batang sawit telah berhasil meningkatkan nilai MOE batang sawit.

Hasil uji anova (Tabel 1) menunjukkan waktu impregnasi dan kadar perekat memberikan pengaruh yang nyata terhadap MOR. Sedangkan interaksi antara kedua faktor tidak berpengaruh nyata terhadap nilai MOR. Pembagian kelas kuat berdasarkan nilai rata-rata MOR penelitian ini termasuk ke dalam kelas kuat V (PKKI 1961). Sifat mekananis (MOR) yang meningkat disebabkan oleh perekat mengisi jaringan dinding dan rongga sel dan terjadi pemadatan oleh alat kempa yang menyebabkan kekuatan kayu meningkat (Hidayat et al. 2014). Tabel 3 Daftar kelas kuat kayu berdasarkan nilai MOR (PKKI 1961)

Kelas kuat I II III IV V

12

Gambar 7 Perbandingan MOR pada setiap perlakuan waktu impregnasi dan kadar tepung

SIMPULAN DAN SARAN

Simpulan

Perlakuan kompregnasi tepung tapioka dengan fortifikasi phenol

formaldehyde dapat meningkatkan sifat fisis dan mekanis batang kelapa sawit 2/3

bagian dalam. Nilai kerapatan dan berat jenis meningkat masing-masing 51.28% - 66.67% dan 54.54% - 72.73% dari kontrolnya. Nilai berat jenis pada penelitian ini termasuk dalam kelas kuat III. Nilai pengembangan tebal yang dihasilkan cukup kecil berkisar 3.55% - 5.65%. Nilai kadar air setelah perlakuan juga turun sebesar 8.32% hingga 34.79% dari kontrolnya. Nilai MOE dan MOR juga mengalami peningkatan setelah perlakuan percobaan masing-masing sebesar 47.94% - 195.9% dan 46.34% - 236.13% dari kontrolnya. Berdasasarkan nilai MOR penelitian ini termasuk pada kelas kuat V. Nilai terbaik diperoleh pada perlakuan impregnasi dengan waktu 48 jam dengan kadar tepung tapioka 10%.

Saran

Hasil terbaik diperoleh pada perlakuan impregnasi dengan waktu 48 jam dengan kadar tepung 10%. Sifat fisis dan mekanis batang sawit meningkat setelah perlakuan impregnasi dan pengempaan. Penelitian terhadap perlakuan pendahuluan batang sawit sebelum kompregnasi perlu dilakukan untuk meningkatkan sifat ketahanan dan keawetan kayu serta organisme perusak kayu sehingga dapat dimanfaatkan sebagai bahan kontruksi ringan dan furniture.

13

DAFTAR PUSTAKA

[ASTM] American Society for Testing and Materials D-143. 2000. Standard Test

Methods for Small Clear Specimens of Timber. West Conshohocken (US):

ASTM International

Amin, Y dan W Dwianto. 2006. Pengaruh Suhu dan Tekanan Uap Air terhadap Fiksasi Kayu Kompresi dengan menggunakan Close System Compression. J. Ilmu dan Kayu Tropis. 4 (2). 55-60

Badan Pusat Statistik (BPS). 2016. Luas Tanaman Perkebunan Menurut Propinsi dan Jenis Tanaman, 2012-2014 di Indonesia. (Diakses 20 Agustus 2016) Bakar ES, Rachman O, Massijaya Y dan Bahruni. 2000. Pemanfaatan Batang

Kelapa Sawit (Elaeis guineensis Jacq) Sebagai Bahan Bangunan dan Furniture. Laporan Penelitian Hibah Bersaing VI Perguruan Tinggi. Jurusan Teknologi Hasil Hutan, Institut Pertanian Bogor. Tidak Dipublikasikan. Darwis A, Massijaya MY, Nugroho N, EM Alamsyah. 2014. Karakteristik papan

laminasi dari batang kelapa sawit. J. Ilmu Teknol. Kayu Lapis. 12 (2) : 157 - 168

Direktorat Jenderal Perkebunan. 2014. Statistik Perkebunan Indonesia Komoditas Kelapa Sawit 2013-2015. Jakarta (ID): Direktorat Jenderal Perkebunan. Hartono R, Febrianto F, Wahyudi I, Dwianto W, Morooka T. 2010. Pengaruh

waktu impregnasi dan konsentrasi phenol formaldehyde terhadap sifat fisis dan mekanis batang kelapa sawit terpadatkan. JTHH. 3(2): 61-65.

Hidayat BA, Kamaldi A, dan Fakhri. Analisis Sifat Fisik dan Mekanik Kayu Kelapa Sawit Hasil Kompregnasi Melamine Formaldehyde. Jurnal. [Internet]. [diunduh pada tanggal 10 Agustus 2016]. Tersedia di

jom.unri.ac.id/index.php/JOMFTEKNIK/article/download/3316/3213

Hidayat, R. 2012. Perbaikan Kualitas Sifat Mekanis Jenis Kayu Cepat Tumbuh Jabon [Anthocephalus cadamba (Roxb.) Miq.] dengan Metode Pemadatan. [Skripsi]. Jurusan Teknologi Hasil Hutan Fakultas Kehutanan. IPB.

Iswanto AH, Sucipto T, Coto Z, F Febrianto. 2010. Sifat fisis dan mekanis batang kelapa sawit (Elaeis guineensis Jacq) asal kebun aek pancur – sumatera utara. JTHH. 3 (1) : 1-7.

Mardikanto TR, Karlina L , Bachtiar ET. 2011. Sifat Mekanis Kayu. Bogor (ID) : IPB Press.

Martawijaya A, Iding K, Kosasi K, Soewanda AP. 1981. Atlas Kayu Indonesia. Bogor. Badan Penelitian dan Pengembangan Pertanian.

Naz MY, Sulaiman SA, Ariwahjoedi B, and Khu Shaari KZ. Characterization of Modified Tapioca Starch Solutions and Their Sprays for High Temperature Coating Applications. Jurnal. [Internet]. [diunduh pada tanggal 14 Agustus 2016]. Tersedia di https://www.hindawi.com/journals/tswj/2014/375206/ Nordin NA, Sulaiman O, Hashim R, Salim N, Sato M, dan S Hiziroglu. 2013.

Properties of laminated panels made from compressed oil palm trunk.

Composites. Part B (52) : 100 – 105.

Santoso, A. & Sutigno, P. (2004). Pengaruh tepung gaplek dan dekstrin sebagai ekstender perekat Urea Formaldehyde terhadap keteguhan rekat kayu lapis kapur. Jurnal Penelitian Hasil Hutan. 22 (2): 61-68

14

Tomme, F. PH, F Girrardet, B Gfeller, and P Navi. 1998. Densified Wood : an Iinnovative Product With Highly Enhanched Character. Proceeding 5th Word Conference on timber Engineering vol. 2. Montreux Switzerland : 641 – 647.

Wahab R, Hashim WS, Mohamad A, Sulaiman O, dan R Salim. 2008. Properties of laminated veneer lumbers from oil palm trunk. J. Plant Sci. 3(4) : 255 – 259.

15

LAMPIRAN

Lampiran 1 Tabel Anova pengaruh waktu impregnasi dan kadar tepung terhadap penambahan berat

Duncan waktu impregnasi

waktu N

Subset

1 2 3

Duncana,b 12 Jam 9 11.3744

24 jam 9 20.6911

48 jam 9 34.2911

Sig. 1.000 1.000 1.000

Duncan kadar tepung konsentrasi N Subset 1 Duncana,b 5% 9 20.2933 10% 9 22.8544 7.5% 9 23.2089 Sig. .414

Lampiran 2 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap nilai kerapatan

Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model .008a 8 .001 2.350 .063 Intercept 10.206 1 10.206 23961.739 .000 Konsentrasi .004 2 .002 5.122 .017 Waktu .003 2 .002 3.817 .041 Konsentrasi * Waktu .000 4 9.815E-5 .230 .918 Error .008 18 .000 Total 10.222 27 Corrected Total .016 26

a. R Squared = .511 (Adjusted R Squared = .293) Source

Type III Sum of Squares Df Mean Square F Sig. Corrected Model 2458.311a 8 307.289 6.287 .001 Intercept 13209.622 1 13209.622 270.269 .000 konsentrasi 45.556 2 22.778 .466 .635 waktu 2390.802 2 1195.401 24.458 .000 konsentrasi * waktu 21.953 4 5.488 .112 .977 Error 879.764 18 48.876 Total 16547.697 27 Corrected Total 3338.075 26 a. R Squared = .736 (Adjusted R Squared = .619)

16

Duncan waktu impregnasi Waktu N

Subset

1 2

Duncana,b 12 jam 9 .6044

24 9 .6100 .6100

48 9 .6300

Sig. .575 .055

Duncan kadar tepung

Konsentrasi N Subset 1 2 Duncana,b 5% 9 .5989 7.5% 9 .6156 .6156 10% 9 .6300 Sig. .104 .155

Lampiran 3 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap nilai berat jenis

Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model .008a 8 .001 2.577 .045

Intercept 7.733 1 7.733 18811.036 .000

Konsentrasi .004 2 .002 5.333 .015

waktu .004 2 .002 4.495 .026

Konsentrasi * waktu .000 4 9.815E-5 .239 .913

Error .007 18 .000

Total 7.749 27

Corrected Total .016 26

a. R Squared = .534 (Adjusted R Squared = .327)

Duncan waktu impregnasi

waktu N

Subset

1 2

Duncana,b 12 jam 9 .5233

24 jam 9 .5311 .5311

48 jam 9 .5511

17

Duncan kadar tepung

Konsentrasi N Subset 1 2 Duncana,b 5% 9 .5189 7.5% 9 .5367 .5367 10% 9 .5500 Sig. .079 .180

Lampiran 4 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap nilai kadar air

Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model 29.605a 8 3.701 .669 .712 Intercept 6017.835 1 6017.835 1087.211 .000 konsentrasi 3.782 2 1.891 .342 .715 waktu 5.837 2 2.918 .527 .599 konsentrasi * waktu 19.986 4 4.997 .903 .483 Error 99.632 18 5.535 Total 6147.073 27 Corrected Total 129.237 26

a. R Squared = .229 (Adjusted R Squared = -.114)

Lampiran 5 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap nilai pengembangan tebal

Source

Type III Sum

of Squares df Mean Square F Sig. Corrected Model 2458.311a 8 307.289 6.287 .001 Intercept 13209.622 1 13209.622 270.269 .000 Konsentrasi 45.556 2 22.778 .466 .635 Waktu 2390.802 2 1195.401 24.458 .000 konsentrasi * waktu 21.953 4 5.488 .112 .977 Error 879.764 18 48.876 Total 16547.697 27 Corrected Total 3338.075 26

a. R Squared = .736 (Adjusted R Squared = .619) Duncan waktu impregnasi

waktu N

Subset

1 2 3

Duncana,b 12 jam 9 11.3744

24 jam 9 20.6911

48 jam 9 34.2911

18

Lampiran 6 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap nilai MOE

Source

Type III Sum of

Squares df Mean Square F Sig.

Corrected Model 1875737146.421a 8 234467143.30 3 2.091 .092 Intercept 37052045028.950 1 37052045028. 950 330.485 .000 konsentrasi 979276670.200 2 489638335.10 0 4.367 .028 waktu 796778191.858 2 398389095.92 9 3.553 .050 konsentrasi * waktu 99682284.363 4 24920571.091 .222 .922 Error 2018053896.222 18 112114105.34 6 Total 40945836071.593 27 Corrected Total 3893791042.643 26 a. R Squared = .482 (Adjusted R Squared = .251) Duncan waktu impregnasi

waktu N

Subset

1 2

Duncana,b 12 jam 9 31293.0906

24 jam 9 35509.3610 35509.3610

48 jam 9 44331.1692

Sig. .409 .094

Duncan kadar tepung konsentrasi N Subset 1 2 Duncana,b 5% 9 30402.2766 7.5% 9 35748.9082 35748.9082 10% 9 44982.4361 Sig. .298 .081

19

Lampiran 7 Tabel anova pengaruh waktu impregnasi dan kadar tepung terhadap nilai MOR

Source

Type III Sum of

Squares df Mean Square F Sig. Corrected Model 147252.879 a 8 18406.610 3.277 .017 Intercept 1972096.813 1 1972096.8 13 351.111 .000 konsentrasi 75091.701 2 37545.850 6.685 .007 waktu 40327.125 2 20163.563 3.590 .049 konsentrasi * waktu 31834.052 4 7958.513 1.417 .269 Error 101101.233 18 5616.735 Total 2220450.926 27 Corrected Total 248354.112 26

a. R Squared = .593 (Adjusted R Squared = .412) Duncan waktu impregnasi

waktu N

Subset

1 2

Duncana,b 12 jam 9 231.4233

24 jam 9 256.3747 256.3747

48 jam 9 322.9829

Sig. .489 .076

Duncan kadar tepung konsentrasi N Subset 1 2 Duncana,b 5% 9 216.4979 7.5% 9 252.3758 10% 9 341.9072 Sig. .323 1.000 S

20

RIWAYAT HIDUP

Penulis dilahirkan di Pasaman pada tanggal 27 Juni 1994 sebagai anak kedua dari empat bersaudara pasangan Bapak Sudirman dan Ibu Noviati. Tahun 2012 penulis lulus dari SMAN 1 Rao dan pada tahun yang sama lulus seleksi masuk IPB melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN) jalur undangan. Penulis memilih program studi Teknologi Hasil Hutan pada bagian Biokomposit, Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Selama mengikuti perkuliahan di IPB, penulis menjadi anggota Himpunan Profesi Mahasiswa Hasil Hutan (HIMASILTAN). Penulis juga menjadi anggota Ikatan Pelajar Mahasiswa Minang (IPMM) dan Ikatan Mahasiswa Harimau Pasaman (IMHP). Kegiatan ekstrakulikuler yang pernah diikuti penulis selama mengikuti perkuliahan di IPB yaitu UKM Futsal dan UKM MAX. Prestasi yang diperoleh selama mengikuti perkuliahan di IPB pernah menjuarai beberapa turnamen futsal dan bola diantaranya juara 2 futsal Olimpiade Asrama IPB, juara 1 futsal dan bola Forester Cup 2013, Juara 3 Futsal Turnament CSS Mora 2014, Juara 3 futsal OMI IPB 2015, Serta Juara 1 Turnamen PES ILKOM IPB. Beasiswa yang pernah diperoleh selama mengikuti kuliah yaitu Beasiswa Pikiran Rakyat dan PPA. Penulis telah mengikuti beberapa kegiatan praktek lapang, antara lain Praktek Pengenalan Ekosistem Hutan (PPEH) pada tahun 2014 di Sancang Barat - Kamojang dan Praktek Pengelolaan Hutan (PPH) pada tahun 2015 di Hutan Pendidikan Gunung Walat, Sukabumi Jawa Barat. Penulis telah melaksanakan Praktek Kerja Lapang (PKL) di PT. Toba Pulp Lestari di Toba Samosir, Sumatera Utara pada tahun 2016. Untuk memperoleh gelar Sarjana Kehutanan IPB, penulis menyelesaikan skripsi dengan judul Sifat-sifat Dasar Kayu Kelapa Sawit (Elaeis guineensis Jacq.) Hasil Kompregnasi Tepung Tapioka dengan Fortifikasi Phenol Formaldehyde yang dibimbing oleh Dr.Ir. Jajang Suryana, M.Sc.