LAPORAN PENELITIAN

FTKE 2012-2013

PENGARUH PENAMBAHAN POLIMER

TERHADAP KADAR AIR TOTAL DAN NILAI KALOR

BATUBARA

Ketua Peneliti: Ir. Irfan Marwanza, MT

Anggota :

Dr. Pancanita Novi Hartami, ST, MT Dra. Suliestyah, MSi

FAKULTAS TEKNOLOGI KEBUMIAN DAN ENERGI

UNIVERSITAS TRISAKTI

I.

PENDAHULUANI.1 Latar Belakang

Batubara merupakan salah satu komoditas utama di bidang energi baik

pada pasar domestik maupun pada pasar internasional. Batubara sebagai salah satu komoditas utama di bidang energi memiliki nilai ekonomi sebagai akibat dari

meningkatnya kebutuhan manusia akan energi, ditandai dengan semakin meningkatnya persaingan di bidang industri seiring dengan era pasar bebas dan globalisasi. Semakin tinggi kualitas batubara, maka semakin tinggi pula nilai

ekonominya, begitu juga sebaliknya.

Dengan melimpahnya sumber daya mineral dan batubara di Indonesia,

menempatkan Indonesia sebagai salah satu negara produsen batubara terbesar di dunia. Kekayaan batubara Indonesia tersebar di berbagai daerah terutama di

pulau Sumatera dan pulau Kalimantan. Berdasarkan data jumlah sumberdaya batubara yang terdapat di Indonesia, pulau Sumatera merupakan daerah yang

memiliki sumberdaya batubara terbesar. Batubara yang terdapat di Indonesia secara umum dan secara khusus di pulau Sumatera mengandung persentase

kadar air total (total moisture) yang tinggi. Semakin tingginya kadar air total yang terkandung pada batubara akan menurunkan kualitasnya dan juga nilai jualnya. Oleh karena itu, dibutuhkan metoda untuk dapat menurunkan kadar air total yang

terkandung pada batubara, salah satu caranya adalah dengan menggunakan polimer jenis tertentu.

Penggunaan polimer jenis tertentu sebagai absorben untuk mengurangan kadar air total sudah diuji coba pada beberapa perusahaan batubara, namun

belum dilakukan kajian mengenai optimalisasi penggunaan polimer berkaitan dengan fakto-faktor yang mempengaruhi seperti ukuran butir batubara,

konsentrasi polimer dan waktu kontaknya. Penelitian ini mengacu pada dua penelitian yang telah dilakukan sebelumnya pada kegiatan penelitian dosen di

Fakultas Teknologi Kebumian Universitas Trisakti. Penelitian pertama yang dilakukan oleh Edy Jamal, dkk (2011), tentang pengaruh penambahan polimer terhadap kualitas batubara dengan menggunakan variasi ukuran butir batubara (3

cm, 5 cm dan 7 cm) dengan konsentrasi polimer 10 %. Hasil dari penelitian

tersebut menunjukkan adanya penurunan kadar air total batubara sebesar 19% -21%.

Penelitian kedua tentang pengaruh penambahan polimer terhadap kualitas

batubara telah dilakukan oleh Edy Jamal, dkk (2012). Adapun variabel yang dipakai pada penelitian kedua ini adalah variasi ukuran butir batubara ( 3 cm, 5 cm

variasi ukuran batubara dan variasi konsentrasi polimer yang mempengaruhi kualitas batubara, yaitu batubara ukuran 7 cm dengan konsentrasi polimer 10%. Dimana kadar air total batubara mengalami penurunan sebesar 7.64% dan nilai

kalor batubara naik sebesar 24.21%

Penelitian pada tahap ketiga ini merupakan pengembangan dari hasil

penelitian kedua dengan menambah variable waktu kontak polimer terhadap sampel batubara. Diharapkan dari penelitian ini dapat menemukan variasi yang

mendekati optimal pada ukuran butir batubara, konsentrasi polimer dan waktu kontak tertentu.

I.2. Perumusan Masalah

Perumusan masalah sebagai berikut:

1. Bagaimanakah kualitas batubara sebelum disemprotkan polimer terutama total moisture dan nilai kalornya?

2. Bagaimana kualitas batubara yang didapat dari perusahaan sesudah disemprotkan polimer?

3. Berapa lama waktu kontak polimer yang dapat mempengaruhi kualitas batubara?

4. Berapa persen peningkatan kualitas batubara yang didapat setelah penambahan polimer dilihat dari waktu kontak yang paling

mempengaruhi kualitas batubara?

I.3 Pembatasan Masalah

Agar penelitian ini lebih fokus pada tujuan penelitian, maka penelitian dilakukan dengan batasan - batasan sebagai berikut :

Pengambilan sampel batubara hanya dilakukan pada satu lokasi tambang saja,yakni di PT Citra Tobindo Sukses Perkasa,

Kab. Sarolangun, Provinsi Jambi.

Variabel yang digunakan berasal dari distribusi ukuran batubara yaitu 3cm,5cm dan 7cm.

I.4 Tujuan Penelitian

- Mengetahui nilai parameter – parameter kualitas batubaraas received - Mengetahui nilai parameter – parameter kualitas batubara setelah

percobaan

- Menentukan variasi butir serta konsentrasi yang optimal untuk

meningkatkan kualitas batubara

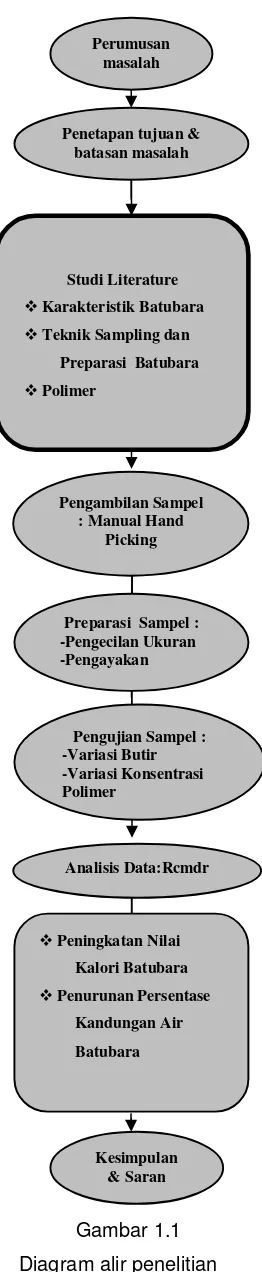

I.5 Langkah-langkah Penelitian

Dalam melaksanakan penelitian ini, langkah-langkah penelitian dapat

dilihat pada diagram alir berikut ini:

Gambar 1.1 Diagram alir penelitian

Perumusan masalah

Penetapan tujuan & batasan masalah

Studi Literature Karakteristik Batubara Teknik Sampling dan

Preparasi Batubara Polimer

Pengambilan Sampel : Manual Hand

Picking

Analisis Data:Rcmdr

Peningkatan Nilai Kalori Batubara Penurunan Persentase

Kandungan Air Batubara

Kesimpulan & Saran Preparasi Sampel : -Pengecilan Ukuran -Pengayakan

II. TINJAUAN PUSTAKA

2.1 Batubara

Batubara merupakan senyawa hidrokarbon padat alami, dapat dibakar,

menyerupai batu, berwarna cokelat sampai hitam, berasal dari akumulasi degradasi tumbuhan yang terbentuk dalam kondisi anaerobik, mengalami tekanan

dan pengerasan secara bertahap dan berlangsung sangat lama.

Hampir seluruh pembentuk batubara berasal dari tumbuhan. Jenis-jenis tumbuhan pembentuk batubara dan umurnya menurut Diessel (1981) adalah

sebagai berikut:

- Alga : dari zaman pre-kambrium hingga ordovisium dan bersel tunggal, sangat sedikit endapan batubara dari perioda ini.

- Silofita : dari zaman silur hingga devon tengah, merupakan turunan dari Alga. Sedikit endapan batu bara dari periode ini.

- Pteridofita : umur devon atas hingga karbon atas, merupakan material utama pembentuk batubara berumur karbon di Eropa dan Amerika Utara. Berbentuk tumbuhan tanpa bunga dan biji,

berkembang biak dengan spora dan tumbuh di iklim hangat.

- Gimnospermae: kurun waktu mulai dari zaman permian hingga kapur tengah. Tumbuhan heteroseksual, biji terbungkus dalam buah, semisal pinus, mengandung kadar getah (resin) tinggi. Jenis Pteridospermae

seperti Gangamopteris dan Glossopteris adalah penyusun utama batubara permian seperti di Australia, India dan Afrika.

- Angiospermae : dari zaman kapur atas hingga kini. Jenis tumbuhan modern, buah yang menutupi biji, jantan dan betina dalam satu bunga, kurang bergetah dibanding gimnospermae, sehingga secara umum

kurang dapat terawetkan.

2.2 Rank dan Grup Batubara

Pengelompokan batubara berdasarkan tingkat energinya (SNI 13 –

6011-1999) dikelompokan menjadi dua jenis:

Batubara energi rendah (brown coal)

Merupakan jenis batubara yang paling rendah peringkatnya, bersifat lunak, mudah rapuh, mengandung kadar air yang tinggi ( 10-70 % ), terdiri atas batubara energi rendah lunak (soft brown coal) dan batubara lignitik

atau batubara energi tinggi yang memperlihatkan struktur kayu. Nilai

kalorinya < 7000 kalori/gram(dry ash free–ASTM).

Semua jenis batubara yang peringkatnya lebih tinggi dari brown coal, bersifat lebih keras, tidak mudah rapuh, kompak, mengandung kadar air yang relatif rendah, umumnya struktur kayu tidak tampak lagi, dan relatif

tahan terhadap kerusakan fisik pada saat penanganan (coal handling). Nilai kalorinya > 7000 kalori/gram(dry ash free–ASTM).

Sedangkan pengelompokan batubara olehAmerican Society for Testing and Materialsdigambarkan oleh tabel berikut :

Gambar 2.1Classification Of Coals By The American Society For Testing And Materials

Dari tabel pengelompokan batubara oleh American Society for Testing and Materialsdiatas dapat dilihat beberapa rank dan grup dari batubara :

Rank Anthracitic

Rank batubara paling tinggi yang memiliki kualitas paling baik, dimana persentase kandungan fixed carbonnya 86 % - 98 %. Terdiri dari beberapa

grup:

1.a Meta – Anthracite

Merupakan grup batubara dalam rank anthracite yang memiliki kualitas

paling baik, dimana persentase kandungan fixed carbonnya >98 % dan persentase kandungan volatile matternya <2 % dalam keadaan dry.

1.b Anthracite

Merupakan grup batubara dalam rank anthracite yang memiliki persentase

1.c Semi – Anthracite

Merupakan grup batubara dalam rank anthracite yang memiliki persentase kandungan fixed carbon > 86 % hingga < 92 % dan presentase kandungan

volatile matter > 9 % hingga < 14 % dalam keadaan dry.

Rank Bituminous

Rank batubara yang memiliki persentase kandungan fixed carbon sebesar < 69 % hingga< 86 % dan persentase kandungan volatile matter >32 % hingga<22 %. Terdiri dari beberapa grup :

2.a Low - Volatile bituminous

Merupakan grup batubara dalam rank bituminous yang memiliki persentase

kandungan fixed carbon sebesar > 78 % hingga < 86 %dan persentase kandungan volatile matter sebesar >14 hingga < 22 dalam keadaan dry.

2.b Medium – Volatile bituminous

Merupakan grup batubara dalam rank bituminous yang memilikipersentase

kandungan fixed carbon sebesar > 69 % hingga < 78 % danpersentase kandungan volatile matter sebesar > 22 % hingga < 31 % dalam keadaan

dry.

2.c High – Volatile A bituminous

Merupakan grup batubara dalam rank bituminous yang memilikipersentase

kandungan fixed carbon sebesar < 69 % , persentase kandunganvolatile matter sebesar > 31 %, dan nilai kalori > 14000 BTU / lb dalamkeadaan dry.

2.d High – Volatile B bituminous

Merupakan batubara dalam rank bituminous yang memiliki nilai

kalorisebesar > 13000 BTU / lb hingga < 14000 BTU / lb dalam keadaan dry.

2.e High – Volatile C bituminous

Merupakan batubara dalam rank bituminous yang memiliki nilai kalorisebesar > 11500 BTU / lb hingga < 13000 BTU / lb dalam keadaan dry.

Rank Subbituminous

Rank batubara yang memiliki nilai kalori > 8300 BTU / lb hingga < 11500 BTU / lb. Terdiri dari beberapa grup :

3.a Subbituminous A

Merupakan batubara dalam rank subbituminous yang memiliki nilai

kalorisebesar > 10500 BTU / lb hingga < 11500 BTU / lb dalam keadaan dry.

3.b Subbituminous B

Merupakan batubara dalam rank subbituminous yang memiliki nilai

3.c Subbituminous C

Merupakan batubara dalam rank subbituminous yang memiliki nilai

kalori sebesar > 8300 BTU / lb hingga < 9500 BTU / lb dalam keadaan dry.

Rank Lignitic

Rank batubara yang paling rendah dan memiliki kualitas yang rendah,

memiliki nilai kalori < 6300 BTU / lb hingga < 8300 BTU / lb. Terdiri dari beberapa grup :

4.a Lignite A

Merupakan grup batubara dalam rank lignitic yang memiliki nilai

kalori sebesar > 6300 BTU / lb hingga < 8300 BTU / lb dalam keadaan dry.

4.b Lignite B

Merupakan grup batubara dalam rank lignitic yang memiliki nilaikalori

< 6300 BTU / lb dalam keadaan dry.

Tabel diatas juga menunjukan bahwa dalam keadaan dry apabila persentase kandungan fixed carbon dijumlahkan dengan persentase kandungan volatile

matter menjadi 100 %, hal tersebut membuktikan bahwa dalam keadaan as received persentase kandungan fixed carbon didapat dengan cara :

proksimat

%

100

Dimana:

Proksimat = ( % IM + % VM + % Ash )

2.3 Analisis Kualitas Batubara

Analisis kualitas batubara merupakan proses yang sangat penting dilakukan untuk mengetahui kualitas batubara. Didalam kegiatan studi kelayakan,

kualitas batubara merupakan salah satu parameter yang dipertimbangkan disamping jumlah cadangan batubara dan kondisi pasar. Kegiatan analisis

batubara ini dilakukan di dalam laboratorium oleh seorang analis dengan terlebih dahulu sebelumnya dilakukan pengambilan sampel dan preparasi sampel.

Di dalam analisis kualitas batubara terdapat parameter yang harus dianalisis,

meliputi :

I. Analisis proksimat

Di dalam analisis proksimat dilakukan pengujian untuk menentukan kadar air lembab ( moisture content ), kadar abu ( ash content ),

persentase zat terbang ( volatile matter ), dan persentase karbon padat

Di dalam analisis ultimate dilakukan pengujian untuk menentukan kadar karbon dan hidrogen, kadar sulfur, kadar nitrogen, dan kadar oksigen.

III. Analisis lain - lain

Di dalam analisis lain -lain dilakukan pengujian untuk menentukan

total moisture, nilai kalor, analisis komposisi abu, titik leleh abu, berat jenis, dan lain-lain.

IV. Pengujian sifat fisika

Di dalam pengujian sifat fisika dilakukan pengujian untuk

menentukan nilai ketergerusan, type cocas cara Grayking, dilatasi, abrasivity.

Penelitian ini bertujuan untuk mengetahui pengaruh penambahan polimer

terhadap kadar air total (total moisture) dan nilai kalor, dan jenis analisis kualitas dalam penelitian ini lebih difokuskan pada analisis proksimat, analisis total moisture, analisis kadar sulfur, dan analisis nilai kalori batubara.

2.4. Moisture

Moisture merupakan kandungan air yang terdapat pada batubara, hal ini terjadi tidak lepas dari genesa batubara itu sendiri, baik lingkungan

pengendapannya maupun materi pembentuk batubara. Berdasarkan lingkungan pengendapannya batubara terbentuk di daerah berawa, sehingga memungkinkan

air mengisi pori – pori ataupun rekahan batubara. Kemudian berdasarkan materi pembentuk batubara, kandungan air yang terdapat pada batubara merupakan

kandungan air yang terdapat pada tumbuhan pembentuk batubara yang terperangkap di dalam matriks batubara. Sehingga dari hal tersebut air yang

terkandung pada batubara dapat dibedakan menjadi inherent moisture yang merupakan kandungan air bawaan dari tumbuhan dimana kandungan air ini akan hilang dengan pemanasan 105 – 110 oC selama 1 – 2 jam, dan extraneous

moisture yang merupakan kandungan air yang terdapat pada lokasi pengendapan batubara dimana kandungan air ini akan hilang bila mengalami pengeringan oleh

udara saja.

Sehingga total kandungan air batubara terdiri dari inherent moisture dan

extraneous moisture, kandungan total moisture (TM) ini tergantung pada :

Peringkat batubara

Semakin tinggi peringkat suatu batubara, maka semakin kecil porositas batubara tersebut atau semakin padat batubara tersebut.

Size distribusi

Semakin kecil ukuran partikel batubara, maka semakin besar luas

permukaanya. Hal ini menyebabkan akan semakin tinggi surface moisturenya. Pada nilai inherent moisture tetap, maka TM-nya akan naik yang dikarenakan naiknya surface moisture.

Kondisi pada saat pengambilan sampel

Total Moisture dapat dipengaruhi oleh kondisi pada saat batubara tersebut diambil, yang termasuk dalam kondisi sampling adalah :

Kondisi batubara pada saat disampling

Size distribusi sample batubara yang diambil terlalu besar atauterlalu kecil.

Cuaca pada saat pengambilan sample.

Kandungan air dalam batubara cukup berarti pengaruhnya terhadap

penanganannya. Kadar air yang tinggi dari batubara peringkat rendah menjadi kendala serius pada pemanfaatannya. Misalnya:

Bila akan digunakan untuk pembangkit listrik ; dibutuhkan rancangan khusus furnace dan boiler agar stabil dalam pembakaran dan memiliki

transfer panas yang cukup

Tidak ekonomis dari segi transportasinya bila dalam kondisi bahan mentah dipindahkan ke tempat lain, sehingga perlu dikeringkan atau diubah menjadi bentuk lebih padat, cairan, atau gas

Kadar air pada batubara bukan suatu nilai yang bersifat mutlak, kondisi untuk menentukannya disesuaikan dengan standar yang

diambil.

Selain hal-hal di atas kandungan Total Moisture (TM) juga mempengaruhi

nilai kalor (calorivic value) yang terkandung dalam batubara tersebut, sehingga kadar TM dalam batubara menjadi salah satu faktor yang menentukan harga

batubara.

2.5. Volatile Matter

Volatile Matter adalah zat terbang yang terkandung dalam batubara.Zat yang terkandung dalam volatile matter ini biasanya gas hidrokarbon terutama gas

methane.Volaitile matter ini berasal dari pemecahan struktur molekul batubara pada rantai alifatik pada temperature tertentu.

Kandungan volatile matter ini mempengaruhi kesempurnaan pembakaran dan intensitas api. Penilaian itu didasarkan pada rasio atau perbandingan antara

kandungan karbon dengan zat terbang yang disebut rasio bahan bakar (fuel ratio). Berdasarkan ASTM, semakin tinggi nilai fuel ratio maka jumlah karbon di dalam

nilainya lebih dari 1.2, maka pengapian akan kurang bagus sehingga mengakibatkan kecepatan pembakaran akan menurun. Kadar zat terbang dapat juga didefinisikan sebagai massa yang hilang dikurangi kadar air lembab ketika

batubara ( coal ) atau kokas ( coke ) dipanaskan tanpa udara pada kondisi standar.

Zat-zat mineral yang terikat dengan sampel mungkin juga akan hilang

pada saat tes ini dilakukan, tingkat kehilangan massa zat mineral bergantung pada sifat dan jumlah mineral tersebut. Pada sampel batubara dengan kadar

karbonat tinggi, dibutuhkan suatu koreksi pada penentuan kadar volatile matter.Pada pengujian di laboratorium persentase volatile matter ini dapat dihitung

sebagai massa yang hilang setelah batubara dipanaskan pada temperatur 900oC selama 7 menit dikurangi massa kadar air lembab yang ikut hilang dibagi massa

sampel awal.

Sifat – sifat dari volatile matter adalah sebagai berikut :

Kadar Volatile Matter dalam batubara ditentukan oleh peringkat batubara.

Semakin tinggi peringkat suatu batubara akan semakin rendah kadar volatile matternya.

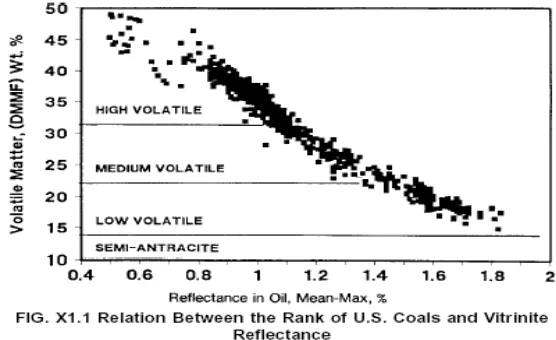

Volatile matter memiliki korelasi dengan vitrinite reflectance.Semakin rendah volatile matter, semakin tinggi vitrinite reflectancenya

Gambar 2.2 Grafik Hubungan antara Volatile Matter dan Vitrinite Reflectance

2.6. Ash Content

Ash merupakan residu yang tersisa setelah pembakaran batubara pada kondisi tertentu ( ASTM D – 3174 ; ISO 1171 ) dengan komposisi utama adalah

oxides dan sulfates. Ash terbentuk sebagai hasil dari perubahan kimia yang berlangsung pada mineral matter selama “Ashing process”. Kuantitas dari ash

batubara, hal ini tergantung pada kondisi mineral matter dan perubahan kimia yang berlangsung pada proses pengabuan.

Macam – macam perubahan yang terjadi terdiri dari hilangnya air dari

mineral silikat, hilangnya karbon dioksida dari mineral karbonat, oksidasi besi pyrite menjadi besi oksida melalui fiksasi oksida sulfur oleh senyawa basa seperti

kalsium dan magnesium. Pada faktanya, kondisi pembakaran menentukan dimana perubahan berat terjadi.

Ada dua tipe mineral matter di dalam batubara :

1. Extraneous mineral matter, terdiri dari material – material seperti

kalsium, magnesium, ferro karbonat, pyrite, markasit, clay, shale dan sand.

2. Inherent mineral matter, mewakili unsur – unsur inorganik dikombinasikan dengan unsur – unsur organik dari batubara yang

berasal dari material tumbuhan dimana batubara itu terbentuk.

Penggunaan batubara dengan kandungan mineral matter akan

menghasilkan abu dengan oksidasi basa yang tinggi, sehingga selalu menimbulkan permasalahan slagging dan fouling. Sebagai oksida, unsur – unsur

yang dimiliki oleh abu kebanyakan memiliki titik leleh yang tinggi, tetapi unsur – unsur tersebut cenderung membentuk senyawa yang kompleks ( biasa disebut

eutectic mixture ) yang memiliki titik leleh relatif rendah.Disisi lain, abu batubara dengan kandungan kalsium yang tinggi, dan kadar besi yang rendah cenderung

menghasilkan slag dengan kisaran titik leleh yang rendah, terutama jika slag mengandung sodium kurang lebih 4 % w/w.

Komposisi kimia dari abu batubara merupakan faktor yang penting dalam masalah fouling dan slagging.

2.7. Fixed Carbon

Fixed carbon adalah material sisa setelah penentuan kandungan air,

volatile matter dan ash. Faktanya, fixed carbon merupakan perhitungan material padat yang dapat terbakar pada batubara setelah hilangnya volatile matter. Hal ini

seperti penentuan sisa karbon pada minyak bumi dan produk minyak bumi ( Speigh, 1999, 2001 ) dan juga mewakili perkiraan hasil dari thermal coke dari

batubara ( Zimmerman, 1979 ).

Nilai fixed carbon merupakan salah satu nilai yang digunakan dalam

penentuan efisiensi alat pembakaran batubara. Nilai fixed carbon merupakan perhitungan material padat yang dapat terbakar setelah volatile matter dalam

mineral matter free basis digunakan sebagai parameter dalam sistem klasifikasi batubara ( ASTM D – 388 ).

2.8. Sulfur

Sulfur merupakan hal yang penting dipertimbangkan dalam pemanfaatan

batubara, karenanya cukup banyak karya yang diterbitkan terkait dengan pengembangan metode untuk meningkatkan efisiensi, teknik, serta meningkatkan

akurasi dalam penentuan nilai sulfur ( Ahmed and Whalley, 1978, chakrabarti, 1978a ; Attar, 1979 ; Gorbaty et al., 1972 ).

Total sulfur data ( ASTM D – 3177 ; ASTM D – 4239 ) diperlukan sebagai kontrol yang efektif terhadap emisi dari oxida sulfur ketika batubara digunakan

sebagai bahan bakar. Emisi dari oksida sulfur mengakibatkan pengkorosian alat dan slagging pada alat pembakar atau boiler. Emisi dari oksida sulfur ini

merupakan kontribusi besar terhadap polusi udara dan kerusakan lingkungan. Oleh karena itu data sulfur perlu diambil sebagai evaluasi penggunaan batubara untuk tujuan pembakaran.

Kebanyakan untuk konversi batubara dan proses pencucian batubara memerlukan dua nilai sulfur, yakni kandungan sulfur batubara sebelum digunakan

dan kandungan sulfur pada saat batubara itu dibentuk. Pada coking coal, sejumlah kandungan sulfur hilang pada saat coking proses. Hal ini membuat sulfur

perlu untuk diketahui nilainya baik sebelum proses maupun setelah proses.

Penggunaan komersial dari coke, seperti dalam proses metalurgi

memerlukan kandungan sulfur yang rendah dan nilai sulfur harus akurat. Teknik untuk mengurangi kandungan sulfur pada batubara adalah dengan teknik

pencucian batubara. Sulfur sebelum proses pencucian dan setelah proses pencucian perlu diketahui sebagai bahan evaluasi dari proses pencucian yang

dilakukan.

Saat ini sulfur dalam batubara dibagi menjadi tiga macam : 1. Sulfur organik

2. Sulfur inorganik ( Pyrite atau marcasite dan FeS2 )

3. Sulfat inorganik ( ASTM D – 2492 ; ISO 157 ; KUHN 1977 )

2.9. Caloric Value

Calorific Value atau disebut juga Specific Energy, higher heating value merupakan parameter yang sangat penting, karena pada dasarnya yang dibeli

dari batubara adalah energy. Nilai CV yang dibutuhkan oleh pengguna batubara bervariasi tergantung dari design peralatan yang dibuat. Ada yang memerlukan

dapat tersupply yang telah disesuaikan dengan design boiler tersebut. Untuk mencapai hal tersebut pengguna batubara biasanya membeli batubara dari shipper tertentu yang memiliki nilai kalori sesuai dengan yang dibutuhkan dan

konsisten. Dalam hal ini pengguna batubara tersebut menggunakan single type coal. Akan tetapi ada pula pengguna batubara yang membeli batubara dengan

nilai kalori yang bervariasi dari yang rendah, sedang ,sampai tinggi. Namun coal feed yang dimasukan kedalam boiler nilai kalorinya harus tetap sesuai dengan

design boiler tersebut.

Dalam hal ini batubara yang bervariasi tersebut diblending. Yang kedua ini

biasanya disebabkan oleh alasan ekonomi dan di mana dengan cara ini harga batubara dapat diatur. Dan juga supaya terjamin bahwa supply batubara yang

diperlukan dapat terus secara konsisten sehingga tidak terjadi kekurangan bahan bakar. Menggunakan single supplier biasanya riskan konsistensinya karena

apabila perusahaan tersebut mengalami masalah dan stop produksinya maka akan berdampak sangat besar terhadap kelangsungan industri tersebut terutama dalam supply energy.

Calorific Value batubara biasanya dinyatakan dalam Kcal/kg, atau cal/g. Namun ada juga yang menggunakan MJ/kg, dan Btu/lb. Sedangkan basis yang

digunakan dalam transaksi jual beli batubara tersebut bervariasi ada yang menggunakan adb, ar dan ada pula yang menggunakan NAR (Net as Received).

Basis ketiga ini dianggap yang lebih mendekati dengan energy yang akan dihasilkan pada saat batubara tersebut dibakar.

2.10

. PolimerDefinisi Polimer

Polimer merupakan molekul besar atau makromolekul yang tersusun

oleh unit-unit molekul sederhana yang tersusun secara berulang-ulang. Molekul

sederhana penyusun polimer dinamakan monomer. Jika hanya ada beberapa

unit monomer (3 hingga 9 monomer) yang tergabung bersama, maka polimer

dengan berat molekul kecil yang terbentuk, polimer hasil penyusunan beberapa

monomer ini disebut oligomer (bahasa Yunani oligos "beberapa").

Klasifikasi Polimer Berdasarkan Strukturnya

A.

Polimer linearPolimer linear terdiri dan rantai panjang atom-atom skeletal yang dapat

pelarut, dan dalam keadaan padat pada temperatur normal. Polimer ini terdapat

sebagai elastomer, bahan yang fleksibel (lentur) atau termoplastik seperti gelas).

Contoh :

Polietilena, poli(vinil klorida) atau PVC, poli(metil metakrilat) (juga dikenal sebagai

PMMA, Lucite, Plexiglas, atau perspex), poliakrilonitril (orlon atau creslan) dan

nylon 66.

B.

Polimer bercabangPolimer bercabang dapat divisualisasi sebagai polimer linear dengan

percabangan pada struktur dasar yang sama sebagai rantai utama. Struktur

Polimer jaringan tiga dimensi adalah polimer dengan ikatan kimia yang

terdapat antara rantai, seperti digambarkan pada gambar berikut. Bahan ini biasanya

di"swell" (digembungkan) oleh pelarut tetapi tidak sampai larut. Ketaklarutan ini dapat

digunakan sebagai kriteria dari struktur jaringan. Makin besar persen sambung-silang

(cross-links) makin kecil jumlah penggembungannya (swelling). Jika derajat

sambung-silang cukup tinggi, polimer dapat menjadi kaku, titik leleh tinggi, padat yang tak dapat

digembungkan, misalnya intan (diamond).

Klasifikasi Polimer Berdasarkan Jenis Monomer Penyusunnya

A.

HomopolimerPolimer yang tersusun dari unit-unit monomer yang

sejenis. -AAAAAAAAAAAAAAAA

B.

KopolimerPolimer yang terbentuk dari dua atau lebih monomer yang berbeda.

Berdasarkan penyusunannya kopolimer dapat diklasifikasikan dalam 4 jenis :

I.

Kopolimer alternasi : -A-B-A-B-A-B-A-B-A-B-A-B-A-BII.

Kopolimer acak : -A-A-B-A-B-B-A-A-A-B-B-B-A-Ba.

Kopolimer blok : -A-A-A-A-A-A-A-B-B-B-B-B-B-B2.11. Polimer Emulsi

Definisi Polimer Emulsi

Polimer emulsi adalah polimer organik sintetik berbentuk koloid dengan air

sebagai medium pendispersi. Proses polimerisasinya disebut juga sebagai

polimerisasi heterogen karena terdapat perbedaan kepolaran antara monomer

(non-polar) dengan air (polar), sehingga dibutuhkan surfaktan sebagai penstabil.

Polimerisasi emulsi menjadi salah satu teknik yang dapat digunakan untuk

membuat partikel dalam skala nano sampai mikrometer. Berbagai variasi kondisi

percobaan, dapat dilakukan untuk membuat partikel sesuai dengan sifat-sifat yang

diinginkan. Polimer jenis ini banyak digunakan dalam industri-industri berskala

besar, seperti pada industri cat dan bahan perekat dimana produk yang

teremulsikan digunakan langsung tanpa dipisahkan dan pelarut airnya. Polimerisasi

emulsi juga cocok untuk pembuatan polimer-polimer lengket, karena

partikel-partikelnya yang sangat kecil cukup stabil dan tahan terhadap penggumpalan. .

Komponen dalam Polimerisasi Emulsi

Di dalam proses polimerisasi emulsi terdapat empat komponen utama yang

diperlukan, yaitu air, surfaktan, monomer dan inisiator. Fungsi air yang digunakan

adalah sebagai medium pendispersi yang dapat menyerap dan menyebarkan

panas yang timbul dan reaksi eksotermis.Penggunaan air dalam polimerisasi emulsi

ini biasanya berkisar antara 35-65%. Air yang digunakan harus memiliki kualitas

yang baik agar tidak mengganggu proses polimerisasi. Oleh karena itu, perlu

digunakan air demineral.

Surfaktan

Surfaktan atau surface active agentadalah suatu zat yang ketika dilarutkan dalam pelarut maka molekul-molekulnya akan tertarik ke permukaan dan

kehadirannya dapat menurunkan tegangan permukaan. Surfaktan dalam polimer

untuk nukleasi partikel serta berfungsi sebagai penstabil koloid dari partikel yang

sedang tumbuh sebagai hasil dari adsorpsi surfaktan pada antarmuka partikel air.

Surfaktan sendiri merupakan suatu zat dengan struktur yang terdiri dari

dua bagian yaitu bagian liofilik (suka pelarut) dan liofobik (tidak suka pelarut).

Dalam hal pelarut air, bagian liofilik yang bersifat polar disebut gugus hidrofilik

sedangkan bagian liofobik yang nonpolar disebut hidrofobik.

Berdasarkan gugus hidrofiliknya, surfaktan dikelompokkan sebagai berikut :

+

Surfaktan anionik, bagian aktif permukaan mengandung muatan negatif.Contoh :sodium lauryl sulfatedansodium dodecyl sulfate.

+

Surfaktan kationik, bagian aktif permukaan mengandung muatan positif.Contoh : garam dari amina rantai panjang.

+

Surfaktan non-ionik, bagian aktif permukaan tidak bermuatan. Contoh :asam lemak rantai panjang.

+

Surfaktanzwitter ion,bagian aktif permukaan mengandung muatan positif dan muatan negatif. Contoh : asam amino rantai panjang.Umumnya pada proses polimerisasi emulsi menggunakan surfaktan

anionik. Dalam penelitian ini, surfaktan yang digunakan adalahsodium lauryl sulfate(SLS) yang termasuk surfaktan anionik. Spesifikasi dari SLS dapat dilihat pada Tabel 2.1.

Parameter SLS Nilai

Wujud Bubukkristal putih

Berat molekul 288,38 g/mol

Berat j enis 1,01 g/cm3

CMC (25°C) 2,2 g/L

HLB 40

Titik leleh 206°C

Kelarutan dalam air 250 g/L (20°C)

2 3

Saat surfaktan dilarutkan dalam pelarut, maka molekul-molekulnya akan teradsorpsi

pada permukaan. Pada konsentrasi molekul surfaktan berkumpul dan membentuk

suatu kelompok yang disebut misel. Konsentrasi surfaktan saat mulai terbentuk

misel disebut critical micelles concentration (CMC). Proses pembentukan misel pada konsentrasi sufaktan di atas CMC dapat dilihat pada Gambar 2.2. Misel

umumnya berukuran antara 2-10 nm, dan setiap misel mengandung 50-150 molekul

surfaktan. Dalam pelarut air, molekul surfaktan tersusun pada misel dengan bagian

hidrofobnya menghadap ke dalam misel (di dalam inti misel) dan bagian

hidrofiliknya menghadap fasa air. Jumlah misel dan ukurannya bergantung pada

konsenrasi dan struktur kimia surfaktan.

Gambar 2.2 .Pembentukan misel mat konsentrasi SLS di atas CMC[71

Secara teoritis diketahui bahwa semakin besar konsentrasi surfaktan yang

digunakan, maka ukuran partikel polimer yang dihasilkan semakin kecil. Hal ini

terjadi karena jumlah misel yang terbentuk lebih banyak, sehingga monomer yang

terdistribusi dan berpolimerisasi pada tiap misel lebih sedikit. Sementara itu untuk

persen konversi terjadi hal sebaliknya. Dalam hal ini, terjadi kecenderungan

kenaikan persen konversi untuk konsentrasi surfaktan yang semakin besar. Ini

terjadi karena dengan semakin banyaknya misel yang terbentuk maka semakin

banyak pula radikal bebas dan inisiator yang terabsorpsi sehingga laju polimerisasi

Butil akrilat, atau dikenal sebagai butakrilat merupakan turunan monomer akrilat. Butil akrilat berwujud cair dengan aroma buah-buahan, larut dalam pelarut organik,

dan bersifat iritasi. Butil akrilat dapat digunakan sebagai homopolimer, kopolimer,

dan terlibat di dalam reaksi adisi pada sintesa organik dan anorganik. Dalam

penelitian ini digunakan polimer emulsi Butilakrilat SLS yang berfunfsi sebagai

adsorben untuk menyerap air pada permukaan batubara. Melalui hukum

kesetimbangan maka air yang diserap akan dilepaskan dan polimer emulsi akan

membentuk film tipis pada lapisan batubara. Oleh karena itu polimer emulsi

butiakrilat SLS ini diharapkan dapat mrnurunkan kadar air total (Total Moisture)

dalam batubara. Turunnya kadar air total akan berpengaruh pada meningkatnya

nilai kalor batubara, hal tersebut akan meningkatkan harga jual batubara pada

III. METODOLOGI PENELITIAN

3.1 Metode Penelitian

Data primer pada penelitian ini didapat melalui uji coba di laboratorium, maka penelitian ini menggunakan metode eksperimentasi di laboratorium . Pengolahan

data dilakukan dengan membandingkan antara hasil analisis kualitas sampel batubara kondisi awal dengan kualitas sampel batubara setelah disemprotkan

polimer. Variasi waktu kontak polimer yang digunakan adalah 1 jam, 2 jam, dan 3 jam pada sampel batubara berukuran 5 cm dan 7 cm.

3.2 Data dan sumber Data

Penelitian ini menggunakan dua jenis sumber data yang terdiri dari :

1.

Data primer

Data primer pada penelitian ini didapat melalui pengujian langsung di laboratorium batubara. Adapun data yang diperoleh berupa data analisis kualitas

sampel batubara kondisi asli dan kualitas sampel batubara setelah disemprotkan polimer yang terdiri dari analisis proksimat, nilai kalori, kadar sulfur dan kadar air total batubara.

2.

Data sekunder.

Data sekunder didapat dari hasil eksplorasi yang yang dilakukan oleh PT

Citra Tobindo Sukses Perkasa ( PT CTSP ). Data ini berupa data lokasi penambangan batubara dan data kualitas endapan batubara Adb milik PT CTSP. Untuk mendapatkan data ada 2 tahapan yang harus dijalankan untuk dapat

mendapatkan data, yaitu :

1. Pengambilan sampel

Tahap awal untuk mendapatkan data yaitu pengambilan sampel di lapangan. Metode yang digunakan dalam pengambilan sampel adalah grab sampling dengan bantuan alat berat untuk memberai batubara insitu. Sampel ukuran ± 30 cm dimasukan ke dalam plastik 10 kg. Plastik yang sudah penuh dengan batubara diikat

dan dimasukkan ke dalam karung guna upaya pengiriman batubara ke laboratorium. Dengan perlakuan tersebut diharapkan batubara masih dalam kondisi fresh ketika sampai di laboratorium. Selanjutnya batubara tersebut akan melewati uji laboratorium berupa uji proximat dan uji ultimat.

2. Proses Laboratorium

Setelah batubara di laboratorium, batubara di reduksi ke ukuran 5 cm dan 7 cm sebanyak tiga sampel pada setiap ukuran batubara untuk membedakan waktu

kontak polimer ( 1 jam, 2 jam, dan 3 jam) dengan konsentrasi polimer 10 %. Kemudian sampel disemprot polimer secara merata. Setelah waktu kontak polimer

pengujian selanjutnya. Pada proses selanjutnya batubara di uji ( uji proximat dan uji ultimat ). Adapun Alur kerja di laboratorium dapat dilihat pada gambar 4.1

3.3 Prosedur Kerja

Pengambilan Sampel Batubara

Sebelum melakukan pengujian di laboratorium, terlebih dahulu dilakukan

pengambilan sampel batubara yang akan diuji kualitasnya di laboratorium. Berdasarkan perumusan masalah yang dibuat, maka diambil sejumlah tertentu

batubara yang memiliki kadar air yang tinggi. Proses pengambilan sampel batubara ini dilakukan di PT CTSP dengan menggunakan teknik grab sampling dibantu dengan alat mekanis dan palu geologi. Sampel batubara yang dibutuhkan diambil langsung dari permukaan kerja seberat kurang lebih 120 kg. Kemudian sampel

batubara yang telah diambil dikemas ke dalam plastik sampel berukuran 10 kg guna menjaga kualitas sampel batubara. Setelah itu sampel batubara dikirim ke laboratorium batubara FTKE Universitas Trisakti.

Preparasi Sampel batubara

Proses preparasi sampel batubara dilakukan di laboratorium batubara FTKE

Universitas Trisakti. Sampel batubara dibagi menjadi dua :

1. Sampel batubara kondisi asli yang tidak direduksi.

2. Sampel batubara yang telah direduksi ukurannya dan telah

disemprotkan polimer dengan variabel waktu kontak yang telah

ditentukan.

Kegiatan awal yang dilakukan dalam proses preparasi sampel batubara adalah reduksi ukuran. Sampel batubara dari lapangan yang berupa bongkahan -bongkahan batubara berukuran 10 – 30 cm direduksi ukurannya menjadi kurang

lebih 5 cm dan 7 cm. Kegiatan reduksi ukuran sampel batubara ini dilakukan secara manual menggunakan palu geologi. Kemudian pekerjaan preparasi ini dilanjutkan

sesuai dengan standar prosedur kerja tiap pengujian ( SNI, ISO, ASTM ).

Setelah dilakukannya preparasi sampel, sampel batubara yang sudah

dipreparasi siap untuk diuji kualitasnya di laboratorium. Adapun analisis yang dilakukan ada empat:

1. Analisis kandungan air total

2. Analisis Proksimat

3. Analisis kandungan sulfur

4. Analisis nilai kalori

3.2 Analisis Proksimat

Analisis proksimat terdiri dari analisis kadar air lembab, analisis kadar abu, analisis kadar zat terbang dan analisis kadar karbon terikat. Dimana prosedur kerja

adalah sebagai berikut :

Analisis Kadar Air Lembab

Pada prinsipnya, untuk menentukan kadar air lembab dari sampel batubara

yang telah dihaluskan menjadi ukuran 60 mesh ( lolos ayakan 60 mesh ). Sampel dipanaskan dalam oven dengan suhu 105 oC selama kurang lebih satu jam,

kemudian ditimbang dalam keadaan dingin sampai bobot tetap. Selisih sebelum dikeringkan dengan sesudah dikeringkan dihitung sebagai kadar air lembab

batubara.

Analisis Kadar Abu

Prinsip kerja pada analisis kadar abu batubara adalah sejumlah tertentu sampel batubara adb ukuran < 0,2 mm dimasukan ke dalam ash vessel, kemudian dipanaskan sampai temperatur 500 oC sampai beberapa waktu. Temperatur

dinaikan sampai temperatur 815 oC dan pertahankan temperatur ini selama 60 menit. Residu pembakaran merupakan abu, persentase beratnya terhadap sampel

batubara adalah kadar abu yang dihasilkan.

Analisis Kadar Zat Terbang

Sampel batubara dipanaskan pada temperatur 900 oC pada kondisi tidak kontak dengan udara, selama tujuh menit. Persentase zat terbang dihitung sebagai

massa yang hilang setelah dikurangi massa kadar air lembab yang ikut hilang dibagi massa sampel batubara awal.

Analisis Kadar Air total

Penentuan kadar air total batubara pada dasarnya terdiri dari penentuan kadar air bebas dan penentuan kadar air lembab dari batubara. Penentuan kadar air bebas batubara di laboratorium dilakukan dengan mengeringkan batubara pada

suhu kamar atau pada temperatur maksimal 40oC, kadar air bebas dihitung sebagai berat sampel yang hilang selama proses pengeringan. Sedangkan penentuan kadar

air lembab sesuai dengan prosedur penentuan kadar air lembab.Analisis Ultimat

Analisa ultimat terdiri dari analisa kadar sulfur dan nilai kalori. Dimana

prosedur kerja adalah sebagai berikut :

Kadar Sulfur

Pada prinsipnya, sampel batubara dibakar dalam atmosfir oksidasi dan

asam HCl dan ditentukan secara gravimetric dengan cara pengendapan menggunakan barium klorida.

Analisis Nilai Kalori

Alat yang digunakan dalam menganalisis nilai kalori batubara adalah kalorimeter adiabatik. Kalorimeter ini terdiri dari bom kalorimeter dan pengukur

temperatur.

a. Thermostat(water jacket)

Thermostat mengelilingi kalorimeter secara penuh, terpisahkan oleh ruangan berbentuk lingkaran yang terisi oleh udara. Thermostat diisi oleh air selama percobaan dilakukan.

Perubahan temperatur air dalam thermostat adalah sangat kecil bias dianggap

konstan, hal ini disebabkan kapasitas panas yang besar dari air. Dengan demikian thermostat dapat menyediakan temperatur ruang yang konstan, hal ini disebabkan

kapasitas panas yang besar dari air. Dengan demikian thermostat dapat menyediakan temperatur ruang yang konstan terhadap kalorimetercan.

b. Kalorimetercan

Kalorimetercandibuat dari plat tembaga yang dilapisi dengan krom dan terlapisi secara baik pada kedua sisinya. Can mampu menampung sejumlah air, sehingga airnya bias menutupi bagian atas dari bom pada saatstirerdijalankan.

c. Stirer

Stirer dibuat oleh mikromotor dengan kecepatan 500 rpm secara konstan, sehingga terjadi sirkulasi air di dalam kalorimeter can. Dengan adanya sirkulasi ini, diharapkan adanya homogenisasi temperatur di setiap titik pada kalorimetercan.

d. Combustion Bomb

Dibuat dari stainless, tahan terhadapa zat asam yang dihasilkan oleh proses pembakaran sampel batubara, tidak berubah dengan adanya proses pembakaran. Pembakaran sampel batubara terjadi karena adanya pembakaran ignition wireoleh aliran listrik, dan adanya muatan oksigen dalam bom, akhirnya terjadilah proses

pembakaran secara sempurna sampel batubara. e. Instrumen Pengukur Temperatur

Kalorimeter menggunakanplatinum resistance thermistor sebagai alat pengukur temperatur yang mengkonversikan perubahan nilai temperatur ke dalam perubahan

besarnya nilai tahanan teliti, maka digunakan jembatan wheatstone dan rangkaian microsignal amplification yang bisa mengukur nilai tahanan. amplifier ini harus dirancang oleh pabrik yang khusus membuat kalorimeter.

f. Stirer Circuit

3.5.

Proses Penyemprotan Polimer

Proses penyemprotan batubara dengan polimer dilakukan di laboratorium menggunakan peralatan dan cara kerja sebagai berikut:

Peralatan:

1. Alat semprot

2. Gelas ukur 3. Aquades

4. Kantong plastik sampel

5. Alas

Prosedur kerja:

1. Batubara yang sudah dikecilkan ukuran dengan distribusi ukuran 5 cm dan 7 cm ditimbang sebanyak 5 kg per ukurannya.

2. Kemudian letakan batubara yang sudah ditimbang ke nampan sebagai alas sesuai dengan distribusi ukurannya masing-masing.

3. Siapkan polimer yang akan disemprotkan, terlebih dahulu harus dicampur dengan air.

4. Konsentrasi polimer yang digunakan adalah 10 % dengan komposisi larutan dengan konsentrasi 10 % membutuhkan polimer pekat sebanyak 5 ml dicampur dengan air 45 ml.

5. Tiap konsentrasi polimer 10 % yang dibuat digunakan untuk penyemprotan tiap distribusi ukuran sampel batubara.

6. Semua sampel batubara yang disemprotkan polimer berjumlah 12 sampel batubara, sehingga dibutuhkan 60 ml larutan polimer pekat.

7. Setelah semua sampel batubara disemprotkan oleh polimer, pada penelitian ini menggunakan variabel waktu kontak selama 1 jam, 2 jam , dan 3 jam pada

masing-masing ukuran batubara.

8. Apabila larutan polimer sudah memenuhi waktu kontak terhadap batubara, lalu

segera sampel batubara tersebut dimasukan kembali ke dalam kantong plastik untuk nantinya dianalisis kembali kualitasnya.

3.6.

Konversi Batubara Adb ke Ar

Hasil Analisis di laboratorium merupakan batubara dalam kondisi sudah diangin-anginkan (Adb). Namun pada kenyataan batubara di lapangan merupakan batubara dalam kondisi Ar. Sehingga diperlukan konversi dari batubara kondisi Adb

ke Ar. Adapun perhitungan yang digunakan ( lihat tabel 3.2 ) sebagai berikut

Adb to Ar = Perubahan parameter batubara Adb ke Ar

Parameter Adb = Parameter kualitas batubara yang diperoleh di laboratorium

TM = Kadar air total batubara

IM = Kadar air lembab batubara

IV. DATA PENGAMATAN DAN PEMBAHASAN

Pada pembahasan ini, data yang diperoleh di laboratorium saat ini dibandingkan batubara sebelum perlakuan dan batubara sesudah perlakuan. Sehingga dapat diketahui pengaruh penyemprotan polimer terhadap kualitas batubara yang diuji dan pada waktu kontak polimer berapa yang paling mempengaruhi perubahan kualitas batubara yang diuji. Karena konsentrasi polimer pada penelitian ini sama yaitu 10 %, maka kita lebih melihat ke waktu kontak polimer (1 jam, 2 jam, dan 3 jam) dan ukuran batubara (5 cm dan 7 cm) terhadap peningkatan kualitas batubara yang diuji. Variasi ukuran batubara dan konsentrasi polimer batubara mengacu pada penelitian sebelumnya (Proboseno, 2013), dimana variasi ukuran batubara dan konsentrasi polimer batubara pada penelitian sebelumnya menunjukkan hasil yang maksimal pada percobaannya.

4.1 Perbandingan Hasil Kualitas Batubara dengan Hasil Penelitian Sebelumnya

Pada penelitian Saputro (2011) dilakukan kajian peningkatan nilai kalori batubara dengan penurunan kadar air menggunakan polimer. Penelitian menggunakan variabel ukuran batubara (3 cm, 5 cm dan 7 cm) dengan konsentrasi polimer 10 %. Dari penelitian tersebut dapat diketahui pemberian polimer dapat menurunkan kadar air batubara dan meningkatkan nilai kalori batubara.

Kemudian penelitian dilanjutkan oleh Proboseno (2013) dengan menambahkan variabel konsentrasi polimer (7 %, 10 % dan 13 %) dengan waktu kontak polimer 1 jam dengan sampel batubara yang berbeda lokasi dengan penelitian Saputro (2011).

Penelitian Proboseno (2013) mendapatkan hasil bahwa konsentrasi polimer 10 % paling mempengaruhi kualitas batubara uji pada ukuran 7 cm. Penurunan terjadi pada kadar air total sebesar 7.64 %, kadar abu sebesar 3.74 % dan kadar sulfur sebesar 0.13 %. Kenaikan terjadi pada karbon terikat batubara sebesar 5.29 %, nilai kalori batubara sebesar 891 cal / gr, dan kadar zat terbang sebesar 5.93 %.

Penelitian sekarang mengacu pada hasil penelitian Proboseno (2013) dengan menambahkan variabel waktu kontak polimer (1 jam, 2 jam dan 3 jam) dan ukuran batubara (5 cm dan 7 cm). Batubara ukuran 5 cm merupakan variasi ukuran batubara yang juga ditambahkan karena juga paling dipengaruhi oleh konsentrasi polimer 10%.

Penelitian ini mendapat hasil bahwa waktu kontak polimer 2 jam sangat mempengaruhi kualitas batubara pada ukuran 5 cm dalam peningkatan kualitas batubara uji. Penurunan terjadi pada kadar air total batubara sebesar 1.03 %, kadar zat terbang batubara 1.24 %, kadar abu sebesar 1.74 %, dan kadar sulfur sebesar 0.1 %. Kenaikan terjadi pada kadar karbon terikat batubara sebesar 4.2 % dan nilai kalori batubara sebesar 102 cal / gr. Semua persentase yang diperoleh mengacu pada persentase batubara setelah perlakuan terhadap batubara tanpa perlakuan.

Penelitian ini menggunakan sampel batubara yang diambil dari lokasi yang sama dengan penelitian Proboseno (2013) yaitu di PT CTSP demgan kadar air total batubara 30 % - 35 %.

(penyemprotan dan penyimpanan batubara uji) dan lingkungan di laboratorium pada saat penelitian tersebut sedang berjalan. Adapun penelitian sekarang keseluruhan pengujiannya berada di laboratorium analisa kualitas batubara FTKE Universitas Trisakti, sedangkan data nilai kalori batubara pada penelitian Nayung ( 2013 ) diperoleh dari laboratorium Tekmira, Bandung.

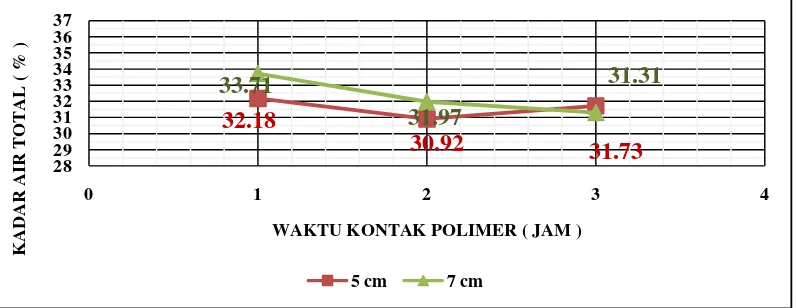

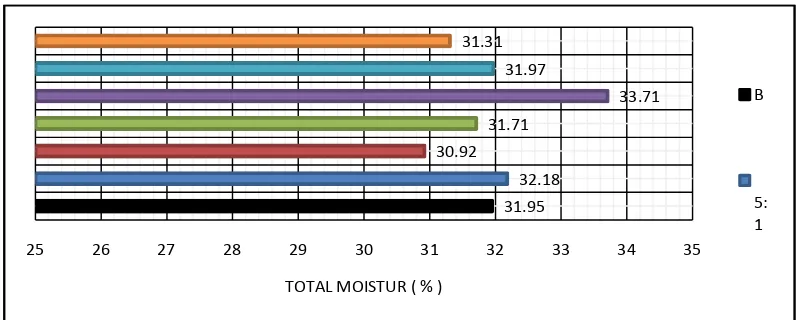

4.2 Pengaruh Penyemprotan Polimer terhadap Kadar Air Total Batubara

Pengaruh waktu kontak polimer terhadap kadar air total batubara merupakan penentuan waktu kontak polimer yang paling mempengaruhi kadar air total batubara pada variasi ukuran batubara yang digunakan, adapun ukuran batubara yang digunakan dalam penelitian adalah 5 cm dan 7 cm.

Pada penelitian sebelumnya batubara berukuran 5 cm dan 7 cm, konsentrasi polimer 10% dengan rata-rata 1 jam waktu kontak polimer didapat hasil kadar air total batubara berturut-turut yaitu 26.38 % dan 25.16 % .

Pada penelitian saat ini, pada batubara berukuran 5 cm dan 7 cm dengan waktu kontak polimer yang telah ditentukan (1 jam, 2 jam, dan 3 jam) didapat hasil (lihat gambar 6.1).

Pada batubara berukuran 5 cm penurunan kadar air (TM) terjadi pada waktu kontak polimer 2 jam, namun kenaikan kadar air (TM) terjadi ketika waktu kontak polimer 3 jam. Hal ini mengindikasikan adanya kontaminasi kembali olehfree moisture.

Sedangkan pada batubara berukuran 7 cm penurunan terus terjadi sampai waktu maksimal yang telah ditentukan (3 jam). Oleh karena itu pada sampel batubara berukuran 7 cm masih belum dapat diambil kesimpulan.

Gambar 4.1 Grafik Pengaruh Waktu Kontak Polimer Terhadap Kadar Air Total Batubara

Reduksi ukuran dan penyemprotan polimer pada sampel batubara mengakibatkan penurunan kadar air total batubara (lihat gambar 4.1). Berdasarkan pengaruh waktu kontak polimer dan ukuran sampel batubara, penurunan kadar air total batubara paling tinggi terjadi pada sampel batubara berukuran 5 cm dengan waktu kontak polimer 2 jam. Penurunan kadar air total batubara sebesar 1.03 % dari kadar air total sebelum perlakuan. Penurunan ini terjadi karena luas permukaan batubara 5 cm lebih luas dibandingkan dengan luas permukaan batubara 7 cm, dimana pada saat penyemprotan polimer, proses reaksi dari polimer ke batubara lebih cepat tercapai, sehingga pada waktu kontak 2 jam,cross link yang

32.18

terdapat pada struktur polimer dapat berkerja secara maksimal. Cross link tersebut yang menyebabkan struktur polimer dapat mengikat air permukaan pada batubara. Setelah kandungan air permukaan batubara tersebut diserap oleh polimer, kandungan air yang telah diserap tersebut dilepas keluar oleh polimer. Sedangkan pada batubara ukuran 7 cm, proses cross link yang terjadi lebih lama dibandingkan dengan batubara ukuran 5 cm. Akan tetapi, semakin lama waktu kontak polimer tidak menjamin kadar air batubara terus menurun. Pada ukuran batubara 5 cm dengan waktu kontak polimer 3 jam contohnya ( waktu kontak maksimal pada penelitian ini ). Berdasarkan grafik yang terbentuk, kadar air sampel batubara bertambah dibandingkan dengan waktu kontak ukuran batubara 5 cm dengan waktu kontak polimer 2 jam. Hal ini disebabkan waktu maksimal untuk waktu kontak polimer pada ukuran batubara 5 cm adalah 2 jam waktu kontak. Setelah 2 jam waktu kontak tersebut terpenuhi (waktu maksimal), sehingga polimer tidak dapat lagi menyerap air pada batubara untuk dilepaskan ke udara bebas, maka batubara dapat terkontaminasi kembali olehfree moisture.

Gambar 4.2 Grafik Perbandingan Kualitas Batubara Sebelum Perlakuan vs Batubara Sesudah Perlakuan terhadap Kadar Air Total Batubara

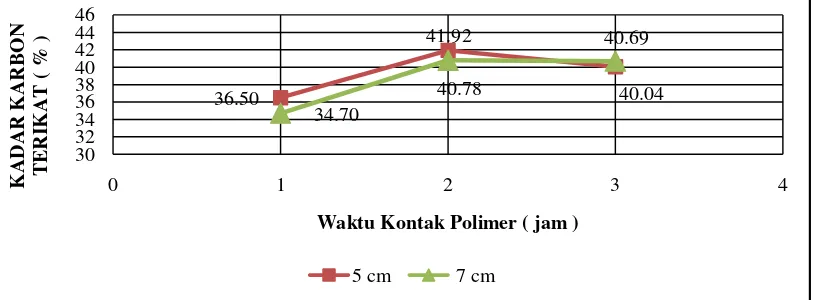

4.3 Pengaruh Penyemprotan Polimer terhadap Kadar Karbon Terikat Batubara

Pengaruh waktu kontak polimer terhadap kadar karbon terikat batubara merupakan penentuan waktu kontak polimer yang paling mempengaruhi kadar karbon terikat batubara pada variasi ukuran batubara yang digunakan, adapun ukuran batubara yang digunakan dalam penelitian adalah 5 cm dan 7 cm.

Pada penelitian sebelumnya batubara berukuran 5 cm dan 7 cm, konsentrasi polimer 10% dengan rata-rata 1 jam waktu kontak polimer didapat hasil kadar karbon terikat batubara berturut-turut yaitu 38.66 % dan 37.51 % .

Pada penelitian saat ini, pada batubara berukuran 5 cm dan 7 cm dengan waktu kontak polimer yang telah ditentukan (1 jam, 2 jam, dan 3 jam) didapat hasil (lihat gambar 4.2).

Pada batubara berukuran 5 cm kenaikan kadar karbon terikat terjadi pada waktu kontak polimer 2 jam, namun penurunan kadar karbon terikat terjadi secara signifikan ketika waktu kontak polimer 3 jam.

Dan pada batubara berukuran 7 cm kenaikan dan penurunan kadar karbon terikatnya juga terjadi seperti batubara berukuran 5 cm.

Gambar 4.3 Grafik Pengaruh Waktu Kontak Polimer Terhadap Kadar Karbon Terikat Batubara ( adb )

Reduksi ukuran dan penyemprotan polimer pada sampel batubara mengakibatkan peningkatan kadar karbon terikat sampel batubara (lihat gambar 4.3). Berdasarkan pengaruh ukuran sampel batubara dan waktu kontak polimer, peningkatan kadar karbon terikat paling tinggi terjadi pada sampel batubara berukuran 5 cm dengan waktu kontak polimer 2 jam. Peningkatan kadar karbon terikat sebesar 4.2 % dari kadar karbon terikat sampel batubara sebelum disemprotkan polimer. Peningkatan ini disebabkan oleh penurunan total persentase tiga pengujian lain parameter kualitas batubara dalam analisis proksimat (analisis kadar IM, analisis kadar abu, dan analisis kadar VM).

Gambar 4.3 Grafik Perbandingan Kualitas Batubara Sebelum Perlakuan vs Batubara Sesudah Perlakuan terhadap Kadar Karbon Terikat Batubara

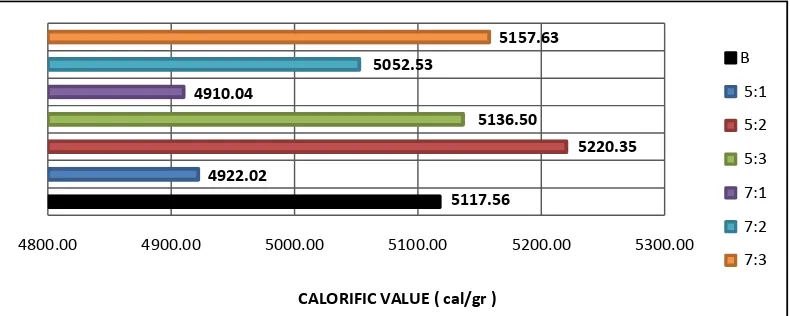

4.4 Pengaruh Penyemprotan Polimer terhadap Nilai Kalori Batubara

Pengaruh waktu kontak polimer terhadap nilai kalori batubara merupakan penentuan waktu kontak polimer yang paling mempengaruhi nilai kalori batubara pada variasi ukuran batubara yang digunakan, adapun ukuran batubara yang digunakan dalam penelitian adalah 5 cm dan 7 cm.

Pada penelitian sebelumnya batubara berukuran 5 cm dan 7 cm, konsentrasi polimer 10% dengan rata-rata 1 jam waktu kontak polimer didapat hasil nilai kalori batubara berturut-turut yaitu 5232 cal/gr dan 5122 cal/gr.

36.50

Waktu Kontak Polimer ( jam )

5 cm 7 cm

30.00 32.00 34.00 36.00 38.00 40.00 42.00 44.00

Pada penelitian saat ini, pada batubara berukuran 5 cm dan 7 cm dengan waktu kontak polimer yang telah ditentukan (1 jam, 2 jam, dan 3 jam) didapat hasil (lihat gambar 6.3).

Pada batubara berukuran 5 cm kenaikan nilai kalori terjadi pada waktu kontak polimer 2 jam, namun penurunan nilai kalori terjadi secara signifikan ketika waktu kontak polimer 3 jam.

Dan pada batubara berukuran 7 cm kenaikan nilai kalori terus terjadi, sehingga belum didapat waktu kontak maksimal dari kenaikan nilai kalor batubara yang didapat. Kenaikan dan penurunan nilai kalori ini dipengaruhi oleh kadar air ( TM ) yang terdapat di batubara tersebut.

Gambar 4.4 Grafik Pengaruh Waktu Kontak Polimer Terhadap Nilai Kalori Batubara ( adb )

Reduksi ukuran dan penyemprotan polimer pada sampel batubara mengakibatkan peningkatan nilai kalori sampel batubara (lihat gambar 4.4). Berdasarkan pengaruh ukuran sampel batubara dan waktu kontak polimer, peningkatan nilai kalori batubara paling tinggi terjadi pada sampel batubara berukuran 5 cm setelah disemprotkan polimer dengan waktu kontak 2 jam, yakni sebesar 102 cal / gr atau 1.95 % dari nilai kalori sebelum perlakuan. Peningkatan nilai kalori batubara ini terjadi karena adanya penurunan kadar air total dan peningkatan kadar karbon terikat sampel batubara.

Gambar 4.4 Grafik Perbandingan Kualitas Batubara Sebelum Perlakuan vs Batubara Sesudah Perlakuan terhadap Nilai Kalori Batubara

4922

KONSENTRASI POLIMER ( % ) 5 cm 7 cm

4800.00 4900.00 5000.00 5100.00 5200.00 5300.00

CALORIFIC VALUE ( cal/gr )

]

4.5 Pengaruh Penyemprotan Polimer terhadap Kadar Zat Terbang

Batubara

Pengaruh waktu kontak polimer terhadap kadar zat terbang batubara merupakan penentuan waktu kontak polimer yang paling mempengaruhi kadar zat terbang batubara pada variasi ukuran batubara yang digunakan, adapun ukuran batubara yang digunakan dalam penelitian adalah 5 cm dan 7 cm.

Pada penelitian sebelumnya batubara berukuran 5 cm dan 7 cm, konsentrasi polimer 10% dengan rata-rata 1 jam waktu kontak polimer didapat hasil kadar zat terbang batubara berturut-turut yaitu 43.01 % dan 42.33 %.

Pada penelitian saat ini, pada batubara berukuran 5 cm dan 7 cm dengan waktu kontak polimer yang telah ditentukan (1 jam, 2 jam dan 3 jam) didapat hasil (lihat gambar 6.4).

Pada batubara berukuran 5 cm penurunan kadar zat terbang terjadi pada waktu kontak polimer 2 jam, namun kenaikan kadar zat terbang terjadi ketika waktu kontak polimer 3 jam.

Dan pada batubara berukuran 7 cm kenaikan dan penurunan kadar zat terbang juga terjadi seperti batubara berukuran 5 cm.

Gambar 4.5 Grafik Pengaruh Waktu Kontak Polimer Terhadap Kadar Zat Terbang Batubara ( adb )

Gambar 4.5 Grafik Pe Sesudah

4.6 Pengaruh Penye

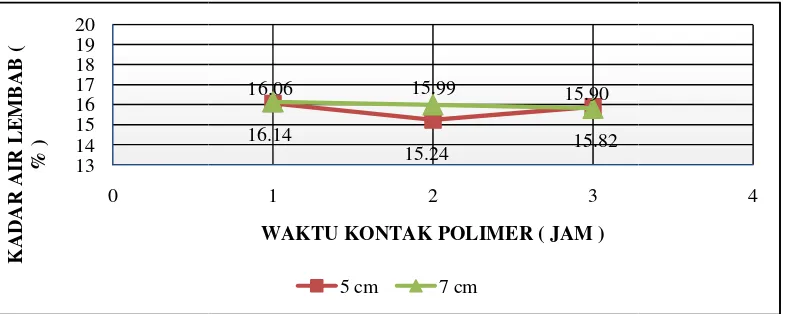

Pengaruh waktu penentuan waktu kontak p variasi ukuran batubara penelitian adalah 5 cm da

Pada penelitian s 10% dengan rata-rata 1 berturut-turut yaitu 12.81 %

Pada penelitian s kontak polimer yang telah 4.6). Pada gambar terseb Namun dari data terse berpengaruh terhadap ka

Gambar 4.6 Grafik Penga

Kadar air lemb penyemprotan polimer me dengan kadar air lemb penyemprotan polimer. Da

Perbandingan Kualitas Batubara Sebelum Perlakua ah Perlakuan terhadap Kadar Zat Terbang Batuba

yemprotan Polimer terhadap Kadar Air Lembab

tu kontak polimer terhadap kadar air lembab ba k polimer yang paling mempengaruhi kadar air lem a yang digunakan, adapun ukuran batubara yang dan 7 cm.

sebelumnya batubara berukuran 5 cm dan 7 cm, k 1 jam waktu kontak polimer didapat hasil kadar a

1 % dan 16.15 %.

n saat ini, pada batubara berukuran 5 cm dan 7 lah ditentukan (1 jam, 2 jam, dan 3 jam) didapat sebut menunjukan adanya penurunan kadar air le sebut dapat disimpulkan bahwa pemberian po kadar air lembab batubara.

garuh Waktu Kontak Polimer Terhadap Kadar Air L adb )

bab sampel batubara setelah dilakukan red mengalami kenaikan dan penurunan (lihat gambar mbab sampel batubara sebelum dilakukan red

. Dalam hal ini, reduksi ukuran dan penyempro k terlalu mempengaruhi kadar air lembab batub

41.84

39.50 40.00 40.50 41.00 41.50 42.00

VOLATILE MATTER ( % )

WAKTU KONTAK POLIMER ( JAM )

5 cm 7 cm r air lembab batubara

7 cm dengan waktu at hasil (lihat gambar lembab yang terjadi. polimer tidak terlalu

ir Lembab Batubara (

disebabkan karena kada berasal dari tumbuhan as

Gambar 4.6 Grafik Pe Sesuda

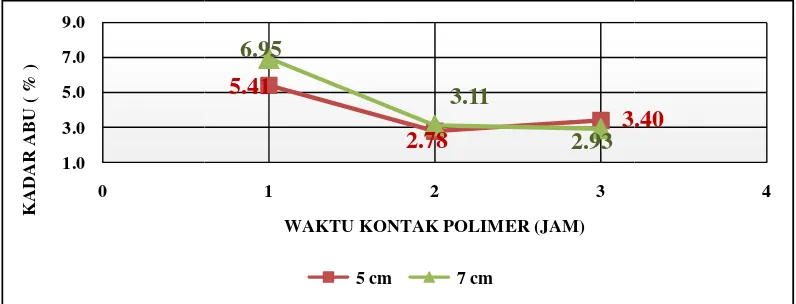

4.7 Pengaruh Penye

Pengaruh waktu k waktu kontak polimer yan batubara yang digunakan 5 cm dan 7 cm.

Pada penelitian s 10% dengan rata-rata 1 ja turut yaitu 5.52 % dan 4.0

Pada penelitian s kontak polimer yang tela 4.7).

Pada batubara b polimer 2 jam, namun ken Dan pada batuba seperti batubara ukuran 5

Gambar 6.7 Grafik Peng

13 14

dar air lembab sampel batubara merupakan ka asal pembentuk batubara.

Perbandingan Kualitas Batubara Sebelum Perlakua dah Perlakuan terhadap Kadar Air Lembab Batubar

yemprotan Polimer terhadap Kadar Abu Batuba

tu kontak polimer terhadap kadar abu batubara me yang paling mempengaruhi kadar abu batubara p an, adapun ukuran batubara yang digunakan dalam

sebelumnya batubara berukuran 5 cm dan 7 cm, k 1 jam waktu kontak polimer didapat hasil kadar abu

.01 %.

n saat ini, pada batubara berukuran 5 cm dan 7 lah ditentukan (1 jam, 2 jam dan 3 jam) didapat

berukuran 5 cm penurunan kadar abu terjadi p enaikan kadar abu terjadi ketika waktu kontak polim bara ukuran 7 cm kenaikan dan penurunan kadar

5 cm.

ngaruh Waktu Kontak Polimer Terhadap Kadar Abu

15.92

INHERENT MOISTUR ( % )

5.41

WAKTU KONTAK POLIMER (JAM) 5 cm 7 cm

7 cm dengan waktu at hasil (lihat gambar

i pada waktu kontak limer 3 jam.

ar abunya juga terjadi

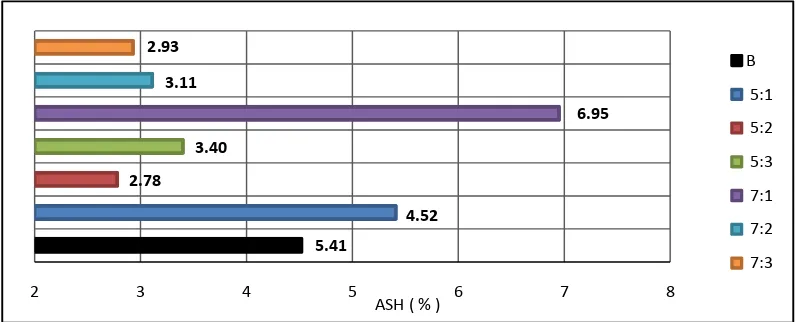

Reduksi ukuran dan penyemprotan polimer pada batubara mengakibatkan penurunan dan kenaikan kadar abu sampel batubara (lihat gambar 6.6). Berdasarkan pengaruh ukuran batubara dan waktu kontak polimer, penurunan kadar abu batubara paling tinggi terjadi pada sampel batubara berukuran 5 cm setelah disemprotkan polimer dengan waktu kontak 2 jam. Penurunan kadar abu batubara sebesar 2.63 % dari kadar abu sampel batubara sebelum perlakuan. Sedangkan kenaikan kadar abu batubara paling tinggi terjadi pada sampel batubara ukuran 7 cm setelah disemprotkan polimer dengan waktu kontak 1 jam, Kenaikan kadar abu batubara sebesar 1.54 % dari kadar abu sampel batubara sebelum perlakuan.

Gambar 6.7 Grafik Perbandingan Kualitas Batubara Sebelum Perlakuan vs Batubara Sesudah Perlakuan terhadap Kadar Abu Batubara

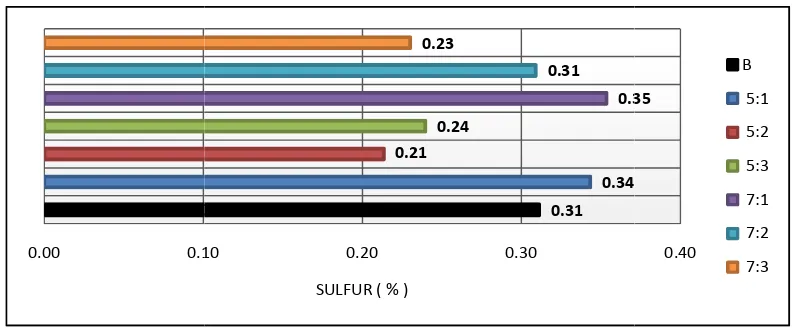

6.8 Pengaruh Penyemprotan Polimer terhadap Kadar Sulfur Batubara

Pengaruh waktu kontak polimer terhadap kadar sulfur batubara merupakan penentuan waktu kontak polimer yang paling mempengaruhi kadar sulfur batubara pada variasi ukuran batubara yang digunakan, adapun ukuran batubara yang digunakan dalam penelitian adalah 5 cm dan 7 cm.

Pada penelitian sebelumnya batubara berukuran 5 cm dan 7 cm, konsentrasi polimer 10% dengan rata-rata 1 jam waktu kontak polimer didapat hasil kadar sulfur batubara berturut-turut yaitu 0.35 % dan 0.13 %.

Pada penelitian saat ini, pada batubara berukuran 5 cmdan 7 cm dengan waktu kontak polimer yang telah ditentukan (1 jam, 2 jam dan 3 jam) didapat hasil (lihat gambar 6.1).

Pada batubara berukuran 5 cm penurunan kadar Sulfur terjadi pada waktu kontak polimer 2 jam, namun kenaikan kadar sulfur terjadi ketika waktu kontak polimer 3 jam.

Sedangkan pada batubara berukuran 7 cm penurunan kadar sulfur terus terjadi sampai waktu maksimal yang telah ditentukan (3 jam). Oleh karena itu pada sampel batubara berukuran 7 cm masih belum dapat diambil kesimpulan.

Gambar 6.8 Grafik Penga

Reduksi ukuran penurunan dan kenaikan terjadi pada sampel batu polimer 2 jam. Penuruna sampel sebelum perlakua sampel batubara ukuran jam. Kenaikan kadar sulfu

Gambar 6.8 Grafik Perba

0.34

garuh Waktu Kontak Polimer Terhadap Kadar Sulfu

an dan penyemprotan polimer pada batubar n kadar abu sampel batubara (lihat gambar 6.7). atubara 5 cm setelah disemprotkan polimer den nan kadar sulfur sampel batubara sebesar 0.1 % uan. Sedangkan, kenaikan kadar sulfur batubara te n 7 cm setelah disemprotkan polimer dengan wak

lfur sampel batubara sebesar 0.04 %.

bandingan Kualitas Batubara Sebelum Perlakuan v Perlakuan terhadap Kadar Sulfur Batubara

0.34

TU KONTAK POLIMER (JAM)

UK

ulfur Batubara ( adb )

bara mengakibatkan ). Penurunan tertinggi engan waktu kontak % dari kadar sulfur tertinggi terjadi pada waktu kontak polimer 1

V. KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil pembahasan dapat disimpulkan bahwa:

Berdasarkan hasil pengujian di laboratorium, perhitungan, serta analisis

secara grafis, waktu kontak polimer yang paling mempengaruhi kualitas

batubara terjadi pada 2 jam waktu kontak pada ukuran batubara 5 cm.

Berdasarkan hasil pengujian di laboratorium, setelah polimer dengan

konsentrasi 10 % disemprotkan pada batubara dengan ukuran 5 cm dengan

waktu kontak 2 jam. Kadar air total batubara mengalami penurunan sebesar

1.03 %, sedangkan nilai kalori batubara meningkat sebesar 103 cal/gr.

5.2 Saran

Dari hasil 3 penelitian yang telah dilakukan, yakni pemberian polimer

dapat mempengaruhi kualitas batubara. Hal ini dapat dijadikan referensi

untuk penelitian selanjutnya dengan melihat keefektifan penambahan

polimer tersebut di lapangan.

Dengan waktu kontak yang ada, diharapkan adanya penambahan waktu

kontak pada penelitian berikutnya agar lebih dapat dilihat penurunan

kadar air (TM) batubara yang terjadi. Hal ini mengacu pada sampel

batubara ukuran 7 cm pada waktu kontak yang telah ditentukan, kadar air

(TM) pada sampel tersebut masih menunjukan penurunan sampai pada waktu kontak maksimal yang digunakan.

Penyemprotan polimer yang dilakukan dirasa belum maksimal, karena

dengan menggunakan alat yang cukup sederhana ( botol penyemprot ),

sehingga adanya sisi batubara yang tidak terkena polimer secara

keseluruhan. Hal ini perlu diperhatikan dalam penelitian yang akan

VI. DAFTAR PUSTAKA

Azizah Utiya. 2004. Polimer. Jakarta: Bagian Pengembangan Proyek Direktorat Pendidikan Menengah Kejuruan

BSNI. 1999. SNI Batubara 13 – 6011 – 1999 Tentang Klasifikasi Sumber Daya Mineral dan Batubara.Jakarta

Fried, J.R., 1995. Polymer Science and Technology. Prentice Hall PTR : New Jersey

Malcolm, P.S., 2001.Polymer Chemistry :An Introduction, diindonesiakan oleh Lis Sopyan, cetakan pertama, PT Pradnya Paramita : Jakarta

Mark, J.E. 1992. Inorganic Polymers. Prentice-Hall International, Inc. : New Jersey

Pasaribu Nuraida. 2004. Berbagai Ragam Pemanfaatan Polimer. USU Digital Library