BAB II

TINJAUAN PUSTAKA

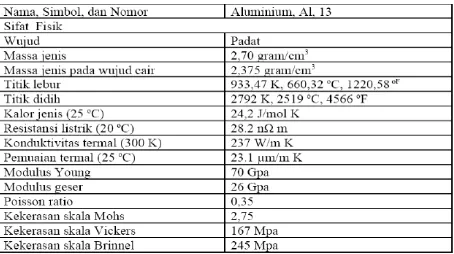

2.1 Aluminium

2.1.1 Paduan alumunium

Aluminium murni mempunyai sifat lunak dan kurang kuat terhadap

gesekan. Berat Jenis Alumunium murni 2643 kg/m3 sedangkan titik cair aluminium 660oC. Kekerasan permukaan aluminium murni 17 BHN sedangkan kekuatan tarik maksimum adalah 4,9 kg/m2. Untuk memperbaiki sifat mekanis aluminium dilakukan dengan memadukan dengan unsur-unsur lain seperti

tembaga, silisium, magnesium, mangan, dan nikel. Padauan aluminium ini

memiliki beberapa keunggulan misainya Al-Si, Al-Cu-Si digunakan untuk

bagian mesin, Al-Cu-Ni-Mg dan Al-Si-Cu-Ni-Mg digunakan untuk bagian

mesin yang tahan panas, sedangkan Al-Mg untuk bagian yang tahan korosi.

Secara historis, pengembangan praktek pengecoran untuk Aluminium

dan paduannya merupakan prestasi yang relatif baru. Paduan Aluminium tidak

tersedia dalam jumlah yang substansial untuk pengecoran tujuan hingga lama.

Setelah penemuan pada tahun 1886 dari proses elektrolitik pengurangan

Aluminium oksida oleh Charles Martin Hall di Amerika Serikat dan Paul

Heroult di Perancis. Meskipun penemuan Hall disediakan Aluminium dengan

biaya sangat kecil, nilai penuh dari Aluminium sebagai bahan pengecoran tidak

berkembang. Sejak sekitar 1915, kombinasi keadaan-secara bertahap

mengurangi biaya, perluasan transportasi udara, pengembangan pengecoran

paduan spesifik, sifat yang lebih baik, dan dorongan yang diberikan oleh dua

perang dunia telah mengakibatkan penggunaan terus meningkat dari

Aluminium coran. Aluminium dan Magnesium paduan coran, logam ringan,

yang membuat langkah-langkah cepat ke arah penggunaan teknik yang lebih

luas.

Pada paduan Aluminium-Silisium dengan kandungan silisium 2 %

mempunyai sifat mampu cor baik, tetapi mempunyai sifat mekanis buruk hal ini

disebabkan karena memiliki struktur butiran silisium yang besar, untuk

memperbaiki sifat mekanik bahan dilakukan dengan menambahkan Mg, Cu

atau Mn dan dilakukan proses perlakuan panas. Paduan Aluminium dengan

kandungan Si (7 - 9) % dan Mg (0,3 - 1,7) % dikeraskan dengan presipitasi,

dimana akan terjadi presipitasi Mg2Si dan memiliki sifat mekanis yang sangat

baik. Paduan Aluminium yang mengandung magnesium sekitar (4 - 10) %

mempunyai sifat yang baik terhadap korosi, memiliki tegangan tarik 30

kg/mm2 dan sifat mulur diatas 12 %. Paduan Aluminium-Tembaga dan

Aluminium-Magnesium merupakan paduan aluminium yang sangat baik jika

2.1.2 Sifat-sifat Aluminium

Adapun sifat-sifat Aluminium antara lain sebagai berikut:

a)Ringan

Memiliki bobot sekitar 1/3 dari bobot besi dan baja, atau tembaga dan

banyak digunakan dalam industri transportasi seperti angkutan udara.

b) Tahan terhadap korosi

Sifatnya durabel sehingga baik dipakai untuk lingkungan yang

dipengaruhi oleh unsur-unsur seperti air, udara, suhu dan unsur-unsur kimia

lainnya, baik di ruang angkasa atau bahkan sampai ke dasar laut.

c) Kuat

Aluminium memiliki sifat yang kuat terutama bila dipadu dengan logam

lain. Digunakan untuk pembuatan komponen yang memerlukan kekuatan tinggi

seperti: pesawat terbang, kapal laut, bejana tekan, kendaraan dan lain-lain.

d) Mudah dibentuk

Proses pengerjaan Aluminium mudah dibentuk karena dapat disambung

dengan logam/material lainnya dengan pengelasan, brazing, solder, adhesive

bonding, sambungan mekanis, atau dengan teknik penyambungan lainnya.

e) Konduktor listrik

Aluminium dapat menghantarkan arus listrik dua kali lebih besar jika

dibandingkan dengan tembaga. Karena Aluminium tidak mahal dan ringan,

maka Aluminium sangat baik untuk kabel-kabel listrik overhead maupun bawah

f) Konduktor panas

Sifat ini sangat baik untuk penggunaan pada mesin-mesin/alat-alat

pemindah panas sehingga dapat memberikan penghematan energi.

g) Memantulkan sinar dan panas

Aluminium dapat dibuat sedemikian rupa sehingga memiliki

kemampuan pantul yang tinggi yaitu sekitar 95% dibandingkan dengan

kekuatan pantul sebuah cermin. Sifat pantul ini menjadikan Aluminium sangat

baik untuk peralatan penahan radiasi panas.

h) Non magnetik

Aluminium sangat baik untuk penggunaan pada peralatan elektronik,

pemancar radio/TV dan lain-lain. Dimana diperlukan faktor magnetisasi

negatif.

2.2 Magnesium

2.2.1 Sifat-Sifat Magnesium

Magnesium merupakan logam yang ringan, putih keperak-perakan dan

cukup kuat. Magnesium mudah ternoda di udara, dan Magnesium yang

terbelah-belah secara halus dapat dengan mudah terbakar di udara dan

mengeluarkan lidah api putih yang menakjubkan.

Magnesium digunakan di fotografi, flares, pyrotechnics, termasuk

incendiary bombs. Magnesium sepertiga lebih ringan dibanding Aluminium dan

dalam campuran logam digunakan sebagai bahan konstruksi pesawat dan

missile. Logam ini memperbaiki karakter mekanik, fabrikasi dan las Aluminium

ketika digunakan sebagai alloying agent. Magnesium digunakan dalam

memproduksi grafit dalam cast iron, dan digunakan sebagai bahan tambahan

conventional propellants. Magnesium juga digunakan sebagai agen pereduksi

dalam produksi uranium murni dan logam-logam lain dari garam-garamnya.

Hidroksida (milk of magnesia), klorida, sulfat (Epsom salts) dan sitrat

digunakan dalam kedokteran. Magnesite digunakan untuk refractory, sebagai

batu bata dan lapisan di tungku-tungku pemanas.

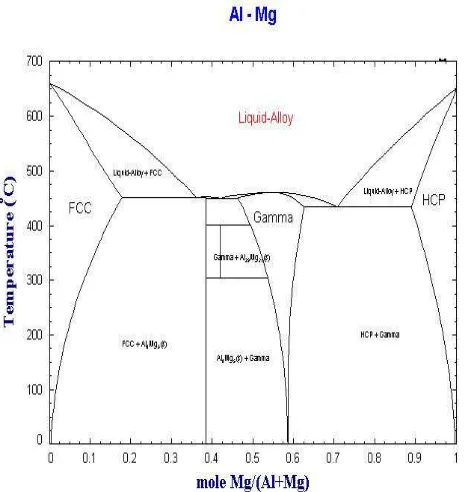

2.3 Paduan Aluminium-Magnesium

Aluminium lebih banyak dipakai sebagai paduan daripada logam

paduan sebab tidak kehilangan sifat ringan dan sifat-sifat mekanisnya serta

mampu cornya diperbaiki dengan menambah unsur-unsur lain. Unsur-unsur

kekuatan mekaniknya juga dapat memberikan sifat-sifat baik lainnya seperti

ketahanan korosi dan ketahanan aus.

Keberadaan Magnesium hingga 15,35% dapat menurunkan titik lebur

logam paduan yang cukup drastis, dari 660oC hingga 450oC. Namun, hal ini tidak menjadikan Aluminium paduan dapat ditempa menggunakan panas

dengan mudah karena korosi akan terjadi pada suhu di atas 60oC. Keberadaan Magnesium juga menjadikan logam paduan dapat bekerja dengan baik pada

temperatur yang sangat rendah, di mana kebanyakan logam akan mengalami

failure pada temperatur tersebut. Gambar diagram fasa Aluminium-Magnesium

dapat dilihat pada gambar 2.1.

2.4 Proses Pengecoran

Proses pengecoran akan dihasilkan Aluminium dengan sifat-sifat yang

diinginkan. Aluminium murni memiliki sifat mampu cor dan sifat mekanis yang

tidak baik, maka dipergunakanlah Aluminium alloy untuk memperbaiki sifat

tersebut. Beberapa elemen alloy yang sering ditambahkan diantaranya

Tembaga, Magnesium, Mangan, Nikel, Silikon dan sebagainya.

Pada desain coran perlu dipertimbangkan beberapa hal sehingga

diperoleh hasil coran yang baik, yaitu bentuk dari pola harus mudah dibuat,

cetakan dari coran

hendaknya mudah, cetakan tidak menyebabkan cacat pada coran. Untuk

membuat cetakan, dibutuhkan saluran turun yang mangalirkan cairan logam

kedalam rongga cetakan. Besar dan bentuknya ditentukan oleh ukuran, tebalnya

irisan dan macam logam dari coran. Selanjutnya diperlukan penentuan

keadaan-keadaan penuangan seperti temperatur penuangan dan laju penuangan. Karena

kualitas coran tergantung pada saluran turun, penambah, keadaan penuangan,

maka penentuannya memerlukan pertimbangan yang teliti.

Sistem saluran adalah jalan masuk bagi cairan logam yang dituangkan

ke dalam rongga cetakan. Tiap bagian diberi nama, dari mulai cawan tuang

dimana logam cair dituangkan dari ladle, sampai saluran masuk ke dalam

rongga cetakan.

Bagian-bagian tersebut terdiri dari: cawan tuang, saluran turun, pengalir, dan

a.Cawan tuang

Merupakan penerima yang menerima cairan logam langsung dari ladle.

Cawan tuang biasanya berbentuk corong atau cawan dengan saluran turun di

bawahnya. Cawan tuang harus mempunyai konstruksi yang tidak dapat

melakukan kotoran yang terbawa dalam logam cair dari ladle. Oleh karena itu

cawan tuang tidak boleh terlalu dangkal. Kalau perbandingan antara: H tinggi

logam cair dalam cawan tuang dan d diameter cawan, harganya terlalu kecil,

umpamanya kurang dari 3, maka akan terjadi pusaran-pusaran dan timbullah

kerak atau kotoran yang terapung pada permukaan logam cair. Karena itu

dalamnya cawan tuang sebaiknya dibuat sedalam mungkin. Sebaliknya kalau

terlalu dalam, penuangan menjadi sukar dan logam cair yang tersisa dalam

cawan tuang akan terlalu banyak sehingga tidak ekonomis. Oleh karena itu

kedalaman cawan tuang biasanya 5 sampai 6 kali diameter.

b. Saluran turun

Salurun turun adalah saluran yang pertama yang membawa cairan

logam dari cawan tuang kedalam pengalir dan saluran masuk. Saluran turun

dibuat lurus dan tegak dengan irisan berupa lingkaran. Kadang-kadang

irisannya sama dari atas sampai bawah, atau mengecil dari atas kebawah yang

pertama dipakai kalau dibutuhkan pengisian yang cepat dan lancar, sedangkan

yang kedua dipakai apabila diperlukan penahan kotoran sebanyak mungkin.

Salurun turun dibuat dengan melubangi cetakan dengan mempergunakan satu

Samot ini cocok untuk membuat salurun turun yang panjang. Ukuran diameter

saluran turun bervariasi, tergantung dari berat coran.

c. Pengalir

Pengalir adalah saluran yang membawa logam cair dari saluran turun ke

bagian-bagian yang cocok pada cetakan. Pengalir biasanya mempunyai irisan

seperti trapesium atau setengah lingkaran sebab irisan demikian mudah dibuat

pada permukaan pisah, lagi pula pengalir mempunyai luas permukaan yang

terkecil untuk satu luas irisan tertentu, sehingga lebih efektif untuk pendinginan

yang lambat. Pengalir lebih baik sebesar mungkin untuk melambatkan

pendinginan logam cair. Logam cair dalam pengalir masih membawa kotoran

yang terapung, terutama pada permulaan penuangan sehingga harus

dipertimbangkan untuk membuang kotoran tersebut. Perpanjangan pemisah

dibuat pada ujung saluran pengalir agar logam cair yang pertama masuk akan

mengisi seluruh ruang pada cetakan, serta membuat kolam putaran pada saluran

masuk dan membuat saluran turun bantu.

d. Saluran Masuk

Saluran masuk adalah saluran yang mengisikan logam cair dari pengalir

kedalam rongga cetakan. Saluran masuk dibuat dengan irisan yang lebih kecil

dari pada irisan pengalir, agar dapat mencegah kotoran masuk kedalam rongga

cetakan. Bentuk irisan saluran masuk biasanya berupa bujur sangkar, trapesium,

segitiga atau setengah lingkaran yang membesar kearah rongga cetakan untuk

dan diperbesar lagi kearah rongga. Pada pembongkaran saluran turun, irisan

terkecil ini mudah diputuskan sehingga mencegah kerusakan pada coran.

posisi saluran masuk diletakkan disamping saluran pengalir, tujuannya

penghubung atau aliran cairan kedalam coran yang akan dibentuk. Saluran

masuk tidak bagus terlalu panjang, dapat mengakibatkan penurunan temperatur

ke dalam coran yang akan dibentuk

2.5 Pengelasan

Pengelasan (welding) adalah salah salah satu teknik penyambungan logam

dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau

tanpa tekanan dan dengan atau tanpa logam penambah dan menghasilkan

sambungan yang continue.

Definisi pengelasan menurut DIN (Deutsche Industrie Normen) adalah

ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan

dalam keadaan lumer atau cair. Dengan kata lain, las adalah sambungan

setempat dari beberapa batang logam dengan menggunakan energi panas.

Dalam proses penyambungan ini adakalanya disertai dengan tekanan dan

material tambahan (filler material).

Teknik pengelasan secara sederhana telah diketemukan dalam rentang

waktu antara 4000 sampai 3000 SM. Setelah energi listrik dipergunakan dengan

mudah, teknologi pengelasan maju dengan pesatnya sehingga menjadi sesuatu

teknik penyambungan yang mutakhir. Hingga saat ini telah dipergunakan lebih

Pada tahap-tahap permulaan dari pengembangan teknologi las, biasanya

pengelasan hanya digunakan pada sambungan-sambungan dari reparasi yang

kurang penting. Tapi setelah melalui pengalaman dan praktek yang banyak dan

waktu yang lama, maka sekarang penggunaan proses-proses pengelasan dan

penggunaan konstruksi-konsturksi las merupakan hal yang umum di semua

negara di dunia.

Terwujudnya standar-standar teknik pengelasan akan membantu

memperluas ruang lingkup pemakaian sambungan las dan memperbesar ukuran

bangunan konstruksi yang dapat dilas. Dengan kemajuan yang dicapai sampai

saat ini, teknologi las memegang peranan penting dalam masyarakat industri

modern.

2.5.1 Klasifikasi Cara-cara Pengelasan

Sampai pada waktu ini banyak sekali cara-cara pengklasifikasian yang

digunakan dalam bidang las, ini disebabkan karena belum adanya kesepakatan

dalam hal tersebut. Secara konvensional cara-cara pengklasifikasiaan tersebut

pada waktu ini dapat dibagi dalam dua golongan, yaitu klasifikasi berdasarkan

cara kerja dan klasifikasi berdasarkan energi yang digunakan. Klasifikasi

pertama membagi las dalam kelompok las cair, las tekan, las patri dan

lain-lainnya, sedangkan klasifikasi yang kedua membedakan adanya

kelompok-kelompok seperti las listrik, las kimia, las mekanik dan seterusnya..Di antara

kedua cara klasifikasi tersebut,berdasarkan klasifikasi ini pengelasan dapat

1. Pengelasan cair adalah cara pengelasan di mana sambungan

dipanaskan sampai mencair dengan sumber panas dari busur listrik

atau semburan api gas yang terbakar.

2. Pengelasan tekan adalah cara pengelasan di mana sambungan

dipanaskan dan kemudian ditekan hingga menjadi satu.

3. Pematrian adalah cara pengelasan di mana sambungan diikat dan

disatukan dengan menggunakan paduan logam yang mempunyai titik

cair rendah. Dalam cara ini logam induk tidak turut mencair.

4. Klasifikasi cara pengelasan dapat dilihat pada gambar 2.2.

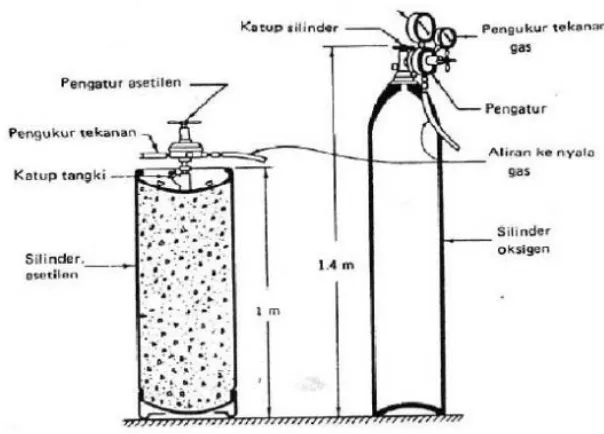

2.5.2 Las Oxy-Acetylene

Pengelasan dengan oxy-acetylene adalah proses pengelasan secara

manual dengan pemanasan permukaan logam yang akan dilas atau disambung

sampai mencair oleh nyala gas acetylene melalui pembakaran C2H2 dengan gas O2 dengan atau tanpa logam pengisi. Proses penyambungan dapat dilakukan dengan tekanan sangat tinggi sehingga dapat mencairkan logam.

Pengelasan dengan gas dilakukan dengan membakar bahan bakar gas

yang dicampur dengan oksigen (O2) sehingga menimbulkan nyala api dengan suhu tinggi (3000oC) yang mampu mencairkan logam induk dan logam pengisinya. Jenis bahan bakar gas yang digunakan adalah acetylene, propana

atau hidrogen, sehingga cara pengelasan ini dinamakan las oxy-acetylene atau

dikenal dengan nama las karbit. Gambar tabung oksigen dan acetylene dapat

dilihat pada gambar 2.3.

Nyala acetylene diperoleh dari nyala gas campuran oksigen dan

acetylene yang digunakan untuk memanaskan logam sampai mencapai titik cair

logam induk. Pengelasan dapat dilakukan dengan atau tanpa logam pengisi.

Oksigen diperoleh dari proses elektrolisa atau proses pencairan udara. Oksigen

komersil umumnya berasal dari proses pencairan udara dimana oksigen

dipisahkan dari nitrogen. Oksigen ini disimpan dalam silinder baja pada

tekanan 14 MPa. Gas asetilen (C2H2) dihasilkan dari reaksi kalsium karbida dengan air. Gelembung-gelembung gas naik dan endapan yang terjadi adalah

kapur tohor. Reaksi yang terjadi dalam tabung asetilen adalah:

2C2H2 + 5O2 4CO2 + H20

Karbida kalsium keras, mirip batu, berwarna kelabu dan terbentuk

sebagai hasil reaksi antara kalsium dan batu bara dalam dapur listrik. Hasil

reaksi ini kemudian digerus, dipilih dan disimpan dalam drum baja yang

tertutup rapat. Gas acetylene dapat diperoleh dari generator acetylene yang

menghasilkan gas acetylene dengan mencampurkan karbid dengan air atau kini

dapat dibeli dalam tabung-tabung gas siap pakai. Agar aman tekanan gas

asetilen dalam tabung tidak boleh melebihi 100 KPa, dan disimpan tercampur

dengan aseton. Tabung acetylene diisi dengan bahan pengisi berpori yang jenuh

dengan aseton, kemudian diisi dengan gas acetylene. Tabung jenis ini mampu

menampung gas acetylene bertekanan sampai 1,7 MPa.

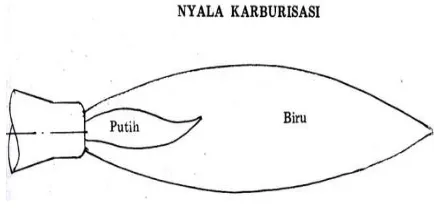

Nyala hasil pembakaran dalam las oxy-acetylene dapat berubah

tiga macam nyala api dalam las oxy-acetylene seperti ditunjukkan pada gambar

di bawah:

1. Nyala acetylene lebih (Nyala karburasi)

Bila terlalu banyak perbandingan gas acetylene yang digunakan maka

di antara kerucut dalam dan kerucut luar akan timbul kerucut nyala

baru berwarna biru. Di antara kerucut yang menyala dan selubung

luar akan terdapat kerucut antara yang berwarna keputih-putihan,

yang panjangnya ditentukan oleh jumlah kelebihan acetylene. Hal ini

akan menyebabkan terjadinya karburisasi pada logam cair. Nyala ini

banyak digunakan dalam pengelasan logam monel, nikel, berbagai

jenis baja dan bermacam-macam bahan pengerasan permukaan

non-ferous. Gambar 2.4 merupakan gambar nyala karburasi.

Gambar 2.4 Nyala Karburasi.

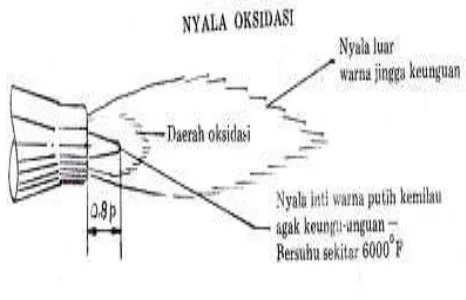

2. Nyala oksigen lebih (Nyala oksidasi)

Bila gas oksigen lebih daripada yang dibutuhkan untuk menghasilkan

berubah menjadi ungu. Nyala ini akan menyebabkan terjadinya

proses oksidasi atau dekarburisasi pada logam cair. Nyala yang

bersifat oksidasi ini harus digunakan dalam pengelasan fusion dari

kuningan dan perunggu namun tidak dianjurkan untuk pengelasan

lainnya. Gambar 2.5 merupakan gambar nyala oksidasi.

Gambar 2.5 Nyala Oksidasi.

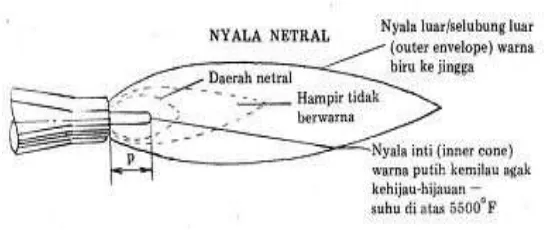

3. Nyala netral

Nyala ini terjadi bila perbandingan antara oksigen dan acetylene

sekitar satu. Nyala terdiri atas kerucut dalam yang berwarna putih

bersinar dan kerucut luar yang berwarna biru bening. Oksigen yang

diperlukan nyala ini berasal dari udara. Suhu maksimum setinggi

Gambar 2.6 Nyala Netral.

Karena sifatnya yang dapat merubah komposisi logam cair maka nyala

acetylene berlebih dan nyala oksigen berlebih tidak dapat digunakan untuk

mengelas baja. Suhu Pada ujung kerucut dalam kira-kira 3000o C dan di tengah kerucut luar kira-kira 2500o C.

Pada posisi pengelasan dengan oxy-acetylene arah gerak pengelasan dan

posisi kemiringan pembakar dapat mempengaruhi kecepatan dan kualitas las.

Dalam teknik pengelasan dikenal beberapa cara yaitu:

1. Pengelasan di bawah tangan

Pengelasan di bawah tangan adalah proses pengelasan yang

dilakukan di bawah tangan dan benda kerja terletak di atas bidang

datar. Sudut ujung pembakar (brander) terletak diantara 60° dan

kawat pengisi (filler rod) dimiringkan dengan sudut antara 30°-40°

dengan benda kerja. Kedudukan ujung pembakar ke sudut

sambungan dengan jarak 2–3 mm agar terjadi panas maksimal pada

sambungan. Pada sambungan sudut luar, nyala diarahkan ke tengah

sambungan dan gerakannya adalah lurus.

Pada posisi ini benda kerja berdiri tegak sedangkan pengelasan

dilakukan dengan arah mendatar sehingga cairan las cenderung

mengalir ke bawah, untuk itu ayunan brander sebaiknya sekecil

mungkin. Kedudukan brander terhadap benda kerja menyudut 70°

dan miring kira-kira 10° di bawah garis mendatar, sedangkan kawat

pengisi dimiringkan pada sudut 10° di atas garis mendatar.

3. Pengelasan tegak (vertikal)

Pada pengelasan dengan posisi tegak, arah pengelasan berlangsung

ke atas atau ke bawah. Kawat pengisi ditempatkan antara nyala api

dan tempat sambungan yang bersudut 45°-60° dan sudut brander

sebesar 80°.

4. Pengelasan di atas kepala (over head)

Pengelasan dengan posisi ini adalah yang paling sulit dibandingkan

dengan posisi lainnya dimana benda kerja berada di atas kepala dan

pengelasan dilakukan dari bawahnya. Pada pengelasan posisi ini

sudut brander dimiringkan 10° dari garis vertikal sedangkan kawat

pengisi berada di belakangnya bersudut 45°-60°.

5. Pengelasan dengan arah ke kiri (maju)

Cara pengelasan ini paling banyak digunakan dimana nyala api

diarahkan ke kiri dengan membentuk sudut 60° dan kawat las 30°

terhadap benda kerja sedangkan sudut melintangnya tegak lurus

pengelasannya mudah dan tidak membutuhkan posisi yang sulit saat

mengelas.

6. Pengelasan dengan arah ke kanan (mundur)

Cara pengelasan ini adalah arahnya kebalikan daripada arah

pengelasan ke kiri. Pengelasan dengan cara ini diperlukan untuk

pengelasan baja yang tebalnya 4,5 mm ke atas.

Keuntungan dan kegunaan pengelasan oxy-acetylene sangat banyak, antara lain:

1. Peralatan relatif murah dan memerlukan pemeliharaan

minimal/sedikit.

2. Cara penggunaannya sangat mudah, tidak memerlukan teknik-teknik

pengelasan yang tinggi sehingga mudah untuk dipelajari.

3. Mudah dibawa dan dapat digunakan di lapangan maupun di pabrik

atau di bengkel-bengkel karena peralatannya kecil dan sederhana.

4. Dengan teknik pengelasan yang tepat hampir semua jenis logam

dapat dilas dan alat ini dapat digunakan untuk pemotongan maupun

penyambungan.

2.5.3 Kampuh Las

Untuk menghasilkan kualitas sambungan las yang baik, salah satu faktor

yang harus diperhatikan yaitu kampuh las. Kampuh las ini berguna untuk

menampung bahan pengisi agar lebih banyak yang merekat pada benda kerja,

Faktor-faktor yang harus diperhatikan dalam pemilihan jenis kampuh

adalah:

1. Ketebalan benda kerja.

2. Jenis benda kerja.

3. Kekuatan yang diinginkan.

4. Posisi pengelasan.

Sebelum memulai proses pengelasan terlebih dahulu ditentukan jenis

sambungan las yang akan dipilih. Hal-hal yang harus diperhatikan bahwa

sambungan yang dibuat akan mampu menerima beban (beban statis, beban

dinamis, atau keduanya).

Dengan adanya beberapa kemungkinan pemberian beban sambungan

las, maka terdapat beberapa jenis sambungan las, yaitu sebagai berikut:

1. Kampuh V Tunggal

Sambungan V tunggal juga dapat dibuat tertutup dan terbuka.

Sambungan ini juga lebih kuat dari pada sambungan persegi, dan

dapat dipakai untuk menerima gaya tekan yang besar, serta lebih

tahan terhadap kondisi beban statis dan dinamis. Pada pelat dengan

tebal 5 mm–20 mm penetrasi dapat dicapai 100%.

2. Kampuh Persegi

Sambungan ini dapat dibuat menjadi 2 kemungkinan, yaitu

sambungan tertutup dan sambungan terbuka. Sambungan ini kuat

3. Kampuh V Ganda

Sambungan ini lebih kuat dari pada V tunggal, sangat baik untuk

kondisi beban statis dan dinamis serta dapat menjaga perubahan

bentuk kelengkungan sekecil mungkin. dipakai pada ketebalan 18

mm-30 mm.

4. Kampuh Tirus Tunggal

Sambungan ini digunakan untuk beban tekan yang besar.

Sambungan ini lebih baik dari sambungan persegi, tetapi tidak lebih

baik dari pada sambungan V. Letaknya disarankan terbuka dan

dipakai pada ketebalan pelat 6 mm-20 mm.

5. Kampuh U Tunggal

Kampuh U tunggal dapat dibuat tertutup dan terbuka.

Sambungan ini lebih kuat menerima beban statis dan diperlukan

untuk sambungan berkualitas tinggi. Dipakai pada ketebalan 12

mm-25 mm.

6. Kampuh U Ganda

Sambungan U ganda dapat jg dibuat secara tertutup dan terbuka,

sambungan ini lebih kuat menerima beban statis maupun dinamis

dengan ketebalan pelat 12 mm-25 mm dapat dicapai penetrasi 100%.

7. Kampuh J Ganda

Sambungan J ganda digunakan untuk keperluan yang sama

beban tekan. Sambungan ini dapat dibuat secara tertutup ataupun

terbuka. Jenis-jenis sambungan las diperlihatkan pada gambar 2.7

2.6 Sambungan baut

Baut adalah alat sambung dengan batang bulat dan berulir, salah satu

ujung nya dibentuk kepala baut ( umum nya bentuk kepala segi enam ) dan

ujung lain nya dipasang mur/pengunci.dalam pemakaian di lapangan, baut

dapat digunakan untuk membuat konstruksi sambungan tetap, sambungan

bergerak, maupun sambungan sementara yang dapat dibongkar/dilepas

kembali. Dalam penelitian ini sambungan baut digunakan untuk

menghubungkan body pesawat dengan sayap pesawat sebelum dilas. Baut

dan mur dapat dibedakan sebagai berikut: baut pejepit,baut untuk pemakaian

khusus,sekrup mesin,sekrup penetap.

Baut penjepit terdiri dari tiga bagian antara lain:

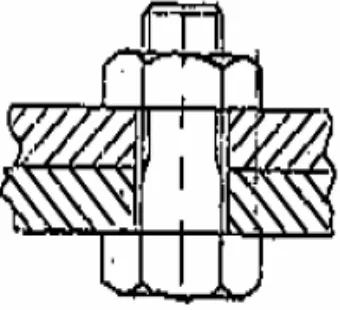

a. Baut tembus

Baut tembus digunakan untuk menjepit dua bagian melalui

lubang tembus,dimana jepitan diketatkan dengan sebuah mur. Gambar

baut tembus diperlihatkan pada gambar 2.8 dibawah ini.

b. Baut tanam

Baut tanam merupakan baut tanpa kepala dan diberi ulir pada

kedua ujung nya.untuk dapat menjepit dua bagian, baut ditanamkan

pada salah satu bagian yang mempunyai lubang berulir dan jepitan

diketatkancdengan sebuah mur. Gambar baut tanam diperlihatkan

pada gambar 2.9 dibawah ini.

Gambar 2.9. Baut tanam

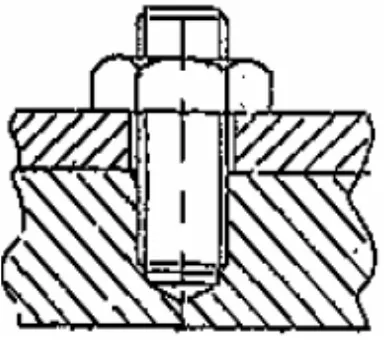

c. Baut tap

Baut tap digunakan menjepit dua bagian dimana jepitan diketatkan

dengan ulir yang ditapkan kan pada salah satu bagian. Pada tugas

akhir ini body dan sayap dihubungkan menggunakan baut tap yang

ditapkan pada sayap pesawat dengan menggunakan enam buah baut

tap, masing-masing terdiri dari tiga buah yang di tapkan pada kedua

sayap pesawat tanpa awak. Gambar baut tap diperlihatkan pada

Gambar 2.10 Baut tap

2.7 Pengujian Tarik

Proses pengujian tarik bertujuan untuk mengetahui kekuatan tarik

benda uji. Pengujian tarik untuk kekuatan tarik daerah las dimaksudkan untuk

mengetahui apakah kekuatan las mempunyai nilai yang sama, lebih rendah

atau lebih tinggi dari kelompok raw materials. Pengujian tarik untuk kualitas

kekuatan tarik dimaksudkan untuk mengetahui berapa nilai kekuatannya dan

dimanakah letak putusnya suatu sambungan las.

Pembebanan tarik adalah pembebanan yang diberikan pada benda

dengan memberikan gaya tarik berlawanan arah pada salah satu ujung

benda. Penarikan gaya terhadap beban akan mengakibatkan terjadinya

perubahan bentuk (deformasi) bahan tersebut. Proses terjadinya deformasi

pada bahan uji adalah proses pergeseran butiran Kristal logam yang

mengakibatkan melemahnya gaya elektromagnetik setiap atom logam

hingga terlepas ikatan tersebut oleh penarikan gaya maksimum. Gambar

Gambar 2.11 Skema Mesin Uji Tarik.

Bila gaya tarik terus diberikan kepada suatu bahan (logam) sampai

putus, maka akan didapatkan profil tarikan yang lengkap berupa kurva seperti

digambarkan pada Gambar 2.12. Kurva ini menunjukkan hubungan antara gaya

tarikan dengan perubahan panjang. Profil ini sangat diperlukan dalam desain

yang memakai bahan tersebut.

Gambar 2.12 Hasil dan Kurva Pengujian Tarik

Perubahan panjang dalam kurva disebut sebagai regangan teknik (εeng), yang didefenisikan sebagai perubahan panjang yang terjadi akibat perubahan

pada proses ini disebut dengan tegangan teknik (σeng), dimana didefenisikan sebagai nilai pembebanan yang terjadi (F) pada suatu luas penampang (Ao). Tegangan normal tersebut akibat gaya tarik dapat ditentukan berdasarkan

persamaan (2.1.)

Regangan akibat beban tekan static dapat ditentukan berdasarkan

persamaan (2.2).

Lo = Panjang specimen mula-mula (mm)

Pada prakteknya nilai hasil pengukuran tegangan pada suatu pengujian

tarik pada umumnya merupakan nilai teknik. Regangan akibat gaya tarik yang

terjadi, panjang akan menjadi bertambah dan diameter pada specimen akan

menjadi kecil, maka ini akan terjadi deformasi plastis (Nash, 1998). Hubungan

E = σ / ε

E adalah gradient kurva dalam daerah liner, dimana perbandingan

tegangan (σ) dan regangan (ε) selalu tetap. E diberi nama “ Modulus Elastisitas “ atau “ Young Modulus “. Kurva ini ditunjukkan oleh gambar 2.13.

Gambar 2.13 Kurva Tegangan-regangan

Umumnya, limit elastic bukan merupakan defenisi tegangan yang jelas,

tetapi pada besi tidak murni dan baja karbon rendah, titik awal terjadinya

deformasi plastis ditandai dengan penurunan beban secara tiba-tiba yang

menunjukkan adanya titik luluh atas dan titik luluh bawah. Perilaku luluh ini

merupakan karakteristik berbagai jenis logam, khusunya yang memiliki struktur

bbc dan mengandung sejumlah kecil elemen terlarut. Untuk material yang tidak

memiliki titik luluh yang jelas, berlaku defenisi konvensional mengenai titik

awal deformasi plastis, yaitu tegangan uji 0,1 atau 0,2 %. Disini ditarik garis

regangan 0,2 %. Berikut adalah gambar 2.14 diagram tegangan-regangan linier

untuk deformasi elastic bahan.

Gambar 2.14 Diagram Tegangan-regangan Linier Untuk Deformasi Elastis.

Sifat mekanis (pada Tension )dari bahan dapat dilihat pada table 2.3

dibawah ini.

Tabel 2.3 Sifat mekanis bahan pada suhu kamar untuk jenis logam paduan.

2.8 Foto mikro

Struktur bahan dalam orde kecil sering disebut struktur mikro. Struktur ini

dapat dilihat dengan mata telanjang, tetapi harus menggunakan alat pengamat

struktur mikro. Penelitian ini menggunakan mikroskop cahaya. Persiapan yang

dilakukan sebelum mengamati struktur mikro adalah pemotongan specimen,

pengampelasan, pemolesan, dan pengetsaan. Setelah dipilih, bahan uji diratakan

permukaannya dengan menggunakan kikir. Setelah rata digosok dengan

menggunakan ampelas mulai dari yang kasar sampai yang halus.

Arah pengampelasan tiap tahap harus diubah, pengampelasan yang lama

dan penuh kecermatan akan menghasilkan permukaan yang halus dan rata.

menempel pada bahan. Langkah terakhir sebelum dilihat struktur mikro adalah

dengan mencelupkan specimen kedalam larutan etsa dengan penjepit tahan

karat dan permukaan menghadap keatas. Kemudian specimen dicuci,

dikeringkan dan dilihat struktur mikronya.

Untuk mendapatkan kemampuan resolusi dari lensa objektif yang

digunakan, kontras bayangan haruslah mencukupi. Kontras bayangan

bergantung pada persiapan spesimen dan optika. Perbedaan pada pemantulan

sinar dari permukaan spesimen mengakibatkan adanya amplitudo bentuk yang

dapat dilihat oleh mata setelah adanya perbesaran. Perbedaan fase yang

ditimbulkan oleh pemantulan sinar pasti dapat dilihat dengan penggunaan fase

kontras atau dengan menambahkan alat interferensi kontras pada mikroskop.

1. Penyinaran Daerah Terang

Penyinaran daerah terang , merupakan cara pengujian yang paling

banyak digunakan. Dalam operasinya, sinar dilewatkan melalui lensa objektif

dan menumbuk permukaan spesimen secara tegak lurus. Bentuk permukaan

yang normal terhadap sinar datang akan memantulkan sinar itu kembali melalui

lensa objektif menuju mata. Permukaan yang miring akan memantulkan sinar

lebih sedikit ke lensa objektif dan kelihatan lebih gelap, tergantung pada

sudutnya.

2. Penyinaran Miring

Pada beberapa mikroskop, dapat dipasangi dngan kondensator atau

cermin sehingga sinar yang lewat melalui lensa objektif menumbuk permukaan

akan membentuk bayangan–bayangan, menghasilkan tampilan tiga dimensi.

Hal ini memungkinkan kita untuk menentukan bentuk relif atau lekukan.

Namun hanya sedikit tingkat kemiringan yang dapat digunakan, karena cara ini

menyebabkan penyinaran menjadi tidak seragam dan mengurangi resolusi.

3. Penyinaran Daerah Gelap

Sinar yang dipantulkan oleh bentuk yang miring, dikumpulkan, dan

sinar yang dipantulkan dari bentuk yang normal terhadap pancaran sinar datang

diblok. Oleh karena itu kontras merupakan kebalikan dari penyinaran daerah

terang; dimana bentuk yang terang pada penyinaran daerah terang kelihatan

gelap. Ini akan menghasilkan kontras bayangan yang sangat kuat, dengan

adanya kemiringan benda akan kelihatan berkilauan. Pada beberapa kondisi,

mungkin tidak bisa melihat bentuk dengan menggunakan penyinaran daerah

terang. Cara penyinaran daerah gelap sangatlah praktis untuk digunakan dalam

mempelajari struktur-struktur butir, namun intensitas cahaya yang rendah akan

membuat fotomikroskop menjadi lebih rumit, namun masalah ini dapat diatasi

dengan menggunakan alat pengatur cahaya otomatis.

4. Prinsip Kerja Mikroskop Optik

Secara umum prinsip kerja mikroskop optik adalah sinar datang yang

berasal dari sumber cahaya melewati lensa kondenser, lalu sinar datangitu

menuju glass plane yang akan memantulkan sinar datang itu menuju spesimen.

Sebelum mencapai spesimen sinar datang itu melewati beberapa lensa

pembesar. Kemudian sinar datng tersebut sebagian akan dipantulkan kembali,

telah terkorosi pada saat pengetsaan. Sinar datang yang dipantulkan kembali ke

mikroskop optik akan diteruskan ke lensa okuler sehingga dapat diamati.

Urutan jalannya sinar pada mikroskop optik akan dilihat lebih jelas pada

Gambar 2.15

Gambar 2.15 Skema Perjalanan Sinar Pada Mikroskop Optik

5. Struktur Mikro Daerah Las

Daerah las_lasan terdiri dari tiga bagian yaitu:daerah logam

las,daerah pengaruh panas,(Heat affected zone) dan logam induk yang

tidak terpengaruhi panas.

Daerah logam las adalah bagian bagian dari logam yang pada

waktu pengelasan mencair dan kemudian membeku.Komposisi logam

las terdir dari komponen logam induk dan bahan tambah dari elektroda.

membeku, maka kemungkinan besar terjadi pemisahan komponen yang

menyebabkan terjadinya struktur yang tidak homogen, ketidak

homogennya struktur akan menurunkan ketangguhan logam las.Pada

daerah ini,struktur mikro yang terjadi adalah struktur cor.Struktur mikro

di logam las dicirikan dengan adanya struktur berbutir panjang

(columnar grais). Struktur ini berawal dari logam induk dan tumbuh kea

rah tengah daerah logam las.

2.9 Pesawat tanpa awak

Pesawat tanpa awak adalah sebuah mesin terbang yang berfungsi

dengan kendali jarak jauh oleh pilot atau mampu mengendalikan dirinya sendiri, menggunakan hukum aerodinamika untuk mengangkat dirinya,bisa digunakan

kembali dan mampu membawa muatan baik senjata maupun muatan lain

nya.penggunaan terbesar dari pesawat tanpa awak ini adalah dibidang militer.

Pesawat tanpa awak memiliki bentuk ukuran konfigurasi dan karakter yang

bervariasi, perkembangan kontrol otomatis membuat pesawat sasaran tembak

yang sederhana mampu berubah menjadi pesawat tanpa awakm yang kompleks

dan rumit.

Kontrol pesawat tanpa awak ada dua variasi utama, variasi pertama yaitu

dikontrol melalui pengendali jarak jauh dan variasi kedua adalah pesawat yang terbang

secara mandiri berdasarkan program yang dimasukan kedalam pesawat sebelum

terbang. Penggunaan terbesar pesawat tanpa awak pada umumnya adalah dibidang

militer, saat ini pesawat tanpa awak mampu melakukan misi pengintaian dan

penyerangan.pesawat tanpa awak juga semakin banyak digunakan untuk keperluan

sipil (non militer ) seperti pemadaman kebakaran,pemetaan bencana alam,atau

pemeriksaan jalur pemipaan.gambar pesawat tanpa awak terlihat seperti gambar 2.16

Gambar 2.16 Pesawat tanpa awak

Dalam sebuah Perancangan Pesawat Terbang Tanpa Awak (PPTA),

terlebih dahulu mendefinisikan misi penerbangan seperti apa yang akan

dilakukan oleh pesawat tersebut. Hal ini harus dilakukan karena tidak ada satu

jenis PTTA yang bisa melakukan semua misi yang ada dalam penerbangan.

Pesawat terbang tanpa awak dimaksudkan untuk mengemban misi pemantauan

udarauntuk melihat objek yanmg diam atau bergerak diatas permukaan tanah.

Misi tersebut dilakukan dilakukan diwilayah dengan dukungan insfratruktur

yang minim seperti daerah hutan,pegunungan,rawa dan lain-lain dengan misi

tersebut, maka PTTA harus merupakan gabungan karakter antara tipe pesawat

sport,trainer dan pesawat trainer glider, yaitu berkecepatan rendah,sangat stabil,

dapat melayang dan mudah dikendalikan.

2.9.1 Gaya-gaya yang bekerja pada pesawat

Gaya-gaya yang bekerja pada pesawat sering kali disebut sebagai

gaya-gaya aerodinamika. Dalam semua kasus aerodinamika, gaya-gaya-gaya-gaya yang bekerja

pada benda berasal hanya dari dua sumber dasar ialah distribusi tekanan dan

Gambar 2.17 Gaya-gaya yang bekerja pada pesawat

Berikut ini adalah hal-hal yang mendefinisikan gaya-gaya tersebutdalam

sebuah penerbangan:

1. Thrust adalah gaya dorong yang dihasilkan oleh baling-baling

pesawat. Gaya ini merupakan kebalikan dari gaya tahan (Drag).

2. Drag adalah gaya ke belakang ,menarik mundur,dan disebabkan

oleh ganguan aliran udara pada sayap,fuselage,dan objek-objek

lainnya. Drag kebalikan dari Thrust, dan beraksi kebelakang paralel

dengan arah angin relativef( relative wind ).

3. Weight adalah (gaya berat) adalah kombinasi berat dari muatan

pesawat itu sendiri ,weight menarik pesawat ke bawah karena gaya

gravitasi.Weight melawan lift (gaya angkat) dan beraksi vertikal

kebawah melalui center of gravity dari pesawat. Gaya angkat (lift)

Gaya dorong (thrust)

4. Lift ( gaya angkat) melawan gaya dari weight, dan dihasilkan oleh

efek dinamis dari udara yang beraksi di sayap, dan beraksi tegak

lurus pada arah penerbangan center of lift dari pesawat.

Udara akan mengalir melewati bagian atas sayap dan bagian bawah

sayap. Sebenarnya bukan udara yang mengalir melewati sayap pesawat tetapi

sayap pesawat lah yang maju menembus udara. Dengan bentuk sayap yang

melengkung di atas,maka aliran udara di atas sayap membutuhkan jarak yang

lebih panjang dan membuat nya mengalir lebih cepat dibandingkan dengan

aliran udara dibawah sayap pesawat. Tekanan dibawah sayap yang lebih besar

akan akan mengangkatb sayap pesawat dan disebut gaya angkat (lift) . Karena

itu kecepatan pesawat harus dijaga sesuai dengan rancangan nya. Jika

kecepatan nya menurun maka lift nya akan berkurang.

Dari riset sebelum nya ( ivan 2008) maka didapat nilai gaya-gaya pada pesawat

sebagai berikut:

a.Menghitung Nilai Thrust ( T )

Pesawat bisa terbang karena ada momentum dari dorongan horizontal dari

mesin atau baling-baling pesawat, kemudian dorongan mesin penggerak

tersebut akan menimbulkan perbedaan kecepatan aliran udara di bawah dan di

atas sayap pesawat. Kecepatan udara di atas sayap akan lenih besar daripada di

bawah syapa dikarenakan jarak tempuh lapisan udara yang mengalir di atas

sayap lebih besar dari pada jarak tempuh di bawah sayap, waktu tempuh lapisan

udara yang melalui atas sayap dan di bawah sayap adalah sama. Dorongan

inilah yang disebut dengan Thrust. Secara teoritis ,thrust dapat dihitung sebagai

berikut

Thrust = Force

V0 = kecepatan udara yang masuk Vt = kecepatan udara yang dihasilkan

ṁ0 = massa flow rata-rata sebelum masuk per waktu

ṁt = massa flow rata-rata sewaktu keluar per waktu

P0 = tekanan sebelum masuk Pt = tekanan ketika keluar

A0 = At = luas penampang sayap pesawat A0 = At = luas penampang sayap pesawat

Dimana luas penampang sayap pesawat tersebut merupakan perkalian

antara panjang span dengan lebar chord. Sesuai hasil design maka diperoleh

nilai span sebesar 1200 mm dan nilai chord sebesar 500 mm. Berikut ini adalah

perhitungan luas penampang sayap pesawat

A = span x chord

= 1,2 m x 0,5 m

= 0,6 m2

Maka selanjutnya dilakukan perhitungan untuk mencari massa flow

perstuan waktu seperti di bawah ini

m0 =

ρ

.V

0 .A = 1.161 kg/m3 x 0.6 m2 x 2.8 m/s = 1,95 kg/smt =

ρ

.V

t .A = 1.161 kg/m3 x 0.6 m2 x 47.18 m/s = 32,86 kg/sT = m

t .V

t– m

0V

0+ (P

t– P

0) A

Maka besarnya gaya thrust pada pesawat aeromodeling adalah 1170,1148 N

b. Menghitung Nilai Drag ( D)

Drag adalah gaya kebelakang yang menarik mundurdan disebabkan oleh

gangguan aliran udara oleh sayap, fuselage, dan objek-objek lain. Drag

kebalikan dari thrust, dan beraksi ke belakang paralel dengan arah angin relatif

( relatif wind ). Gaya drag dapat dihitung degan rumus :

D =

𝐶𝐶𝐶𝐶 .𝜌𝜌 .𝑉𝑉 2 .𝐴𝐴2

Dimana : D = Drag ( N/s )

ρ

= Massa jenis udara ( kg/m3)V = Kecepatan Pesawat ( m/s )

A = Luas penampang ( m2 )

Dalam hal ini, jenis airfoil yang digunakan adalah NACA 2412 yang

memiliki angel of attack ( A0A) sebesar 150 untuk sudut maksimum dan 00 untuk sudut minimum dengan nilai koefisien drag untuk masin-masing sebesar

0,0237 dan 0,0067. Untuk lebih jelasnya, perhitungan nilai drag dapat dilihat

sebagai berikut :

( 0,0067 )( 1,161kg /m3)( 47,18)(0,6) 2

= 4.96 N/s

Setelah diperoleh nilai drag dari sayap,maka selanjutnya di hitung nilai drag

yang terjadi pada fuselage pesawat aeromodeling. Menurut hasil pemilihan

design fuselage, maka fuselage yang dipilih adalahtipe 8 dengan koefisien drag

Gambar 4.1 Aircraft Design

Maka perhitungan nilai drag untuk fuselage dapat dihitung dengan

menggunakan rumus

D =

𝐶𝐶𝐶𝐶 .𝜌𝜌 .𝑉𝑉2 .𝐴𝐴2

Dimana : D = Drag ( N/s )

Cd = Coefisien Drag fuselage

ρ

= Massa jenis udara (kg/m3 )V = Kecepatan pesawat (m/s)

A = Luas penampang fuselage ( m3)

A= π r2

, dimana r = 125 mm = 0.125 m

A= 3,14 x 0,1252 A = 0,4906 m2

Dfuselage =

( 0,458)( 1,161kg /m3)(47,182 )(0,4906) 2

Dfuselage = 6,2348 N/s

Maka nilai drag total yang terjadi pada pesawat dapat dihitung dengan

rumus :

D total = D sayap + D fuselage

D total = 18.3745 + 6,2348 D total = 24.6093 N/s

c. Menghitung Nilai LIFT ( L)

Lift ( gaya angkat ) adalah gaya yang dihasilkan oleh efek dinamis dari

udara yang beraksi di sayap, dan beraksi tegak lurus pada arah penerbangan

melalui center of lift dari sayap. Besarnya gaya lift dapat dihitung sebagai

ρ

=Massa jenis udara ( kg/m3 )

V = Kecepatan Pesawat (m/s)

A = Luas penampang sayap (m2)

Sama seperti perhitungan drag, perhitungan lift pada airfoil NACA 2412

juga memerlukan nilai A0A maksimum dan minimum yaitu sebesar 150 dan 00 dengan coefisien lift masing-masing sebesar 1,005 dan 0,216. Untuk lebih

jelasnya, perhitungan lift maksimum dan minimum dapat dilihat sebagai berikut

:

d. Menghitung Weight ( W)

Weight (gaya berat) adalah gaya yang menarik pesawat ke bawahkarena

gaya gravitasi. Weight melawan lift ( gaya angkat) dan beraksi secara vertikal

ke bawah melalui center of gavity dari pesawat. Dalam hal ini massa pesawat

Berat = 27 kg

W = 27 x 9,8

W =264,6 N

Dan data 4 gaya yang diperoleh adalah:

T = 1170,1148 N

D = 24.6093 N T > D

L = 1167.60 N L > W

W = 264,6 N

Dari data hasil perhitungan di atas diperoleh bahwa nilai Thrust (T) lebih

besar dari pada nilai drag (D) dan nilai Lift (L) lebih besar dari pada berat

pesawat sehingga disimpilkan secara teori perancangan pesawat aeromodeling

memenuhi syarat untuk dapat terbang.

2.9.2. Airfoil

Airfoil atau aerofoil adalah suatu bentuk geometri yang apabila

ditempatkan di suatu aliran fluida akan memproduksi gaya angkat (lift) lebih

besar dari gaya hambat (drag). Pada airfoil terdapat bagian-bagian seperti

berikut:

a) Leading Edge adalah bagaian yang paling depan dari sebuah airfoil

b) Trailing Edge adalah bagaian yang paling belakang dari sebuah

c) Chambar line adalah garis yang membagi sama besar antara

permukaan atas dan permukaan bawah dari airfoil mean chambar

line

d) Chord line adalah garis lurus yang menghubungkan leading edge

dengan trailing edge.

e) Chord (c) adalah jarak antara leading edge dengan trailing edge

f) Maksimum chamber (zc) adalah jarak maksimum antara mean

chamber line dan chord line. Posisi maksimum chamber diukur dari

leading edge dalam bentuk persentase chord.

g) Maksimum thickness (tmax) adalah jarak maksimum antara

permukaan atas dan permukaan bawah airfoil yang juga diukur tegal

lurus terhadap chord line.

Untuk lebih jelasnya dapat dilihat pada gambar 2.4.