DI PT. J AVA PACIFIC

KRIAN-SIDOARJ O

SKRIPSI

Oleh :

WIGA AGUS TIANTO

1032010037

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

Jl. Raya Rungkut Madya Gunung Anyar Telp. (031) 8706369 (Hunting). Fax. (031) 8706372 Surabaya 60294

KETERANGAN SEMINAR II PROPOSAL SKRIPSI

Mahasiswa dengan Nama dan NPM nya tercantum dibawah ini :

Nama : WIGA AGUS TIANTO

NPM : 1032010037

Jurusan : Teknik Industri

Telah Melaksanakan Seminar II Pr oposal Skripsi

Hari / Tanggal : Jumat, 5 Desember 2014

J udul Skr ipsi : ANALISA WASTE PADA LANTAI PRODUKSI DENGAN PENDEKATAN LEAN MANUFACTURING DI PT. J AVA PACIFIC KRIAN - SIDOARJ O

Demikian Surat Keterangan ini dibuat agar digunakan sebagaimana semestinya

Surabaya, 12 September 2014

Dosen Penguji I

Ir. Erlina P, MT

NIP.19580828 198903 2 001

Dosen Penguji II

Ir. Rus Indiyanto, MT NIP.19650225 199203 1 001 Mengetahui

Dosen Pembimbing I Dosen Pembimbing II

Jl. Raya Rungkut Madya Gunung Anyar Telp. (031) 8706369 (Hunting). Fax. (031) 8706372 Surabaya 60294

KETERANGAN BEBAS REVISI SEMINAR II PROPOSAL SKRIPSI

Mahasiswa dengan Nama dan NPM nya tercantum dibawah ini :

Nama : WIGA AGUS TIANTO

NPM : 1032010037

Jurusan : Teknik Industri

Telah Melaksanakan Revisi Seminar II Proposal Skripsi

Hari / Tanggal : Jumat, 5 Desember 2014

Judul Skripsi : ANALISA WASTE PADA LANTAI PRODUKSI DENGAN PENDEKATAN LEAN MANUFACTURING DI PT. J AVA PACIFIC KRIAN - SIDOARJ O

Demikian Surat Keterangan ini dibuat agar digunakan sebagaimana mestinya

Surabaya, 10 Desember 2014 Yang Memerintahkan Revisi

Enny Ariyani, ST.MT (_______________)

Farida Pulansari,ST.MT (_______________)

Mengetahui,

DENGAN PENDEKATAN LEAN MANUFACTURING DI PT. J AVA PACIFIC

KRIAN - SIDOARJ O Disusunoleh : WIGA AGUS TIANTO

NPM : 1032010037

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skr ipsi J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veteran” J awaTimur Pada Tanggal 23 Desember 2014

Tim Penguji : Pembimbing :

1. 1.

Ir. Er lina Purnamawaty, MT Dir a Er nawati, ST, MT NIP. 19561205 198703 1 001 NPT. 378060402001

2. 2.

Ir. Handoyo, MT Ir. Endang Pudji W, MMT NIP. 19570209 198503 1 003 NIP. 19591228 198803 2 001

Mengetahui

Dekan Fakultas Teknologi Industri

Univer sitas Pembangunan Nasional ”Veteran” J awaTimur Sur abaya

DENGAN PENDEKATAN LEAN MANUFACTURING DI PT. J AVA PACIFIC

KRIAN - SIDOARJ O Disusunoleh : WIGA AGUS TIANTO

NPM : 1032010037

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skr ipsi J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veteran” J awaTimur Pada Tanggal 23 Desember 2014

Tim Penguji : Pembimbing :

1. 1.

Ir. Er lina Purnamawaty, MT Dir a Er nawati, ST. MT NIP. 19561205 198703 1 001 NPT. 378060402001

2. 2.

Ir. Handoyo, MT Ir. Endang Pudji W, MMT NIP. 19570209 198503 1 003 NIP. 19591228 198803 2 001

Mengetahui

Ketua J ur usan Teknik Industri Fakultas Teknologi Industri

Univer sitas Pembangunan Nasional “Veteran” J awaTimur Sur abaya

PROPOSAL

MEMINIMALISASI WASTE PADA LANTAI PRODUKSI

DENGAN PENDEKATAN LEAN MANUFACTURING

DI PT. J AVA PACIFIC

KRIAN-SIDOARJ O

Disusun oleh :

WIGA AGUS TIANTO

NPM. 1032010037

Telah Disetujui Mengikuti Seminar I

Mengetahui :

Pembimbing I

Dir a Er nawati, ST. MT

NIP. 37806 0440 2001

Pembimbing II

Ir . Endang Pudji W, MMT

Jl. Raya Rungkut Madya Gunung Anyar Telp. (031) 8706369 (Hunting). Fax. (031) 8706372 Surabaya 60294

LEMBAR REVISI SEMINAR II PROPOSAL SKRIPSI

Nama : Wiga Agus Tianto

NPM : 1032010037

Judul Skripsi : ANALISA WASTE PADA LANTAI PRODUKSI DENGAN PENDEKATAN LEAN MANUFACTURING DI PT. J AVA PACIFIC KRIAN - SIDOARJ O

Dosen Pembimbing : 1. Dira Ernawati, ST. MT 2. Ir. Endang Pudji W, MMT.

No. Keter angan Revisi

Halaman/

BAB Tanda Tangan

1. 2. 3. 4. _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ __________ __________ __________ __________ __________ __________ __________ __________

Surabaya, 5 Desember 2014 Dosen Penguji I

Jl. Raya Rungkut Madya Gunung Anyar Telp. (031) 8706369 (Hunting). Fax. (031) 8706372 Surabaya 60294

LEMBAR REVISI SEMINAR II PROPOSAL SKRIPSI

Nama : Wiga Agus Tianto

NPM : 1032010037

Judul Skripsi : ANALISA WASTE PADA LANTAI PRODUKSI DENGAN PENDEKATAN LEAN MANUFACTURING DI PT. J AVA PACIFIC KRIAN - SIDOARJ O

Dosen Pembimbing : 1. Dira Ernawati, ST. MT 2. Ir. Endang Pudji W, MMT.

No. Keter angan Revisi

Halaman/

BAB Tanda Tangan

1. 2. 3. 4. _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ _________________________________________________ __________ __________ __________ __________ __________ __________ __________ __________

Surabaya, 5 Desember 2014 Dosen Penguji II

Jl. Raya Rungkut Madya Gunung Anyar Telp. (031) 8706369 (Hunting). Fax. (031) 8706372 Surabaya 60294

KETERANGAN SEMINAR II PROPOSAL SKRIPSI Mahasiswa dengan Nama dan NPM nya tercantum dibawah ini :

Nama : WIGA AGUS TIANTO

NPM : 1032010037

Jurusan : Teknik Industri

Telah Melaksanakan Seminar II Pr oposal Skripsi

Hari / Tanggal : Jumat, 5 Desember 2014

J udul Skr ipsi : ANALISA WASTE PADA LANTAI PRODUKSI DENGAN PENDEKATAN LEAN MANUFACTURING DI PT. J AVA PACIFIC KRIAN - SIDOARJ O

Demikian Surat Keterangan ini dibuat agar digunakan sebagaimana semestinya

Surabaya, 5 Desember 2014

Dosen Penguji I

Enny Aryani,ST.MT NIP. 3700 99500411

Dosen Penguji II

Farida Pulansari,ST.MT NIP. 37902 090 201 1 Mengetahui

Dosen Pembimbing I Dosen Pembimbing II

Assalamualaikum Wr. Wb.

Segala puja dan puji syukur kami panjatkan kehadirat Allah SWT atas segala rahmat dan karunia-Nya, sehingga dapat menyelesaikan Tugas Akhir/ Skripsi dengan judul “Analisa Waste Pada Lantai Produksi Dengan Pendekatan

Lean Manufacturing Di PT. Java Pacific Krian, Sidoarjo”.

Tugas Akhir ini merupakan salah satu syarat yang harus ditempuh oleh mahasiswa jenjang pendidikan Strata-1 (Sarjana) Jurusan Teknik Industri, Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur guna meraih gelar kesarjanaan.

Dalam penyusunan Tugas Akhir/ Skripsi ini penulis ingin mengucapkan rasa terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. H. R. Teguh Soedarto, MP, selaku Rektor Universitas Pembanganunan ”Veteran” Jawa Timur.

2. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri UPN “Veteran” Jawa Timur.

3. Bapak Ir. DR. Minto Waluyo, MM, selaku Ketua Jurusan Teknik Industri UPN “Veteran” Jawa Timur.

4. Bapak Drs. Pailan, Mpd selaku Sekretaris Jurusan Teknik Industri UPN “Veteran” Jawa Timur.

memberikan informasi dan data-data yang dibutuhkan dalam penyusunan Tugas Akhir/Skripsi ini.

8. Kedua orang tua dan seluruh keluarga yang selalu senantiasa menasehati, membimbing, dan memberikan arahan yang baik serta selalu mendoakan saya.

9. Teman – teman saya yang berada di UPN “Veteran” Jawa Timur maupun di luar kampus UPN, terima kasih atas semangat, doa dan bantuannya dalam menyelesaikan Tugas Akhir/ Skripsi ini.

10.Pihak – pihak lain yang terkait secara langsung maupun tidak langsung terlibat dalam pembuatan atau penyelesaian Tugas Akhir/ Skripsi ini disebutkan satu per satu.

Penyusun menyadari bahwa penyusunan Tugas Akhir/ Skripsi ini masih jauh dari sempurna, baik isi maupun penyajian. Oleh karena itu, saran dan kritik yang membangun akan penyusun terima dengan senang hati.

Akhir kata semoga Tugas Akhir ini dapat memberikan manfaat bagi semua pihak yang berkepentingan dan semoga ALLAH S.W.T memberikan rahmat dan berkat kepada semua pihak yang telah memberikan bantuan kepada penyusun.

LEMBAR J UDUL

LEMBAR PENGESAHAN

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

DAFTAR LAMPIRAN ... x

ABSTRAK ... xi

ABSTRACT ... xii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 3

1.3 Batasan Masalah ... 3

1.4 Asumsi-asumsi ... 4

1.5 Tujuan Penelitian ... 4

1.6 Manfaat Penelitian ... 4

1.7 Sistematika Penulisan ... 5

BAB II TINJ AUAN PUSTAKA 2.1 Konsep Lean ... 7

2.2 Lean Manufacturing ... 9

2.3 Waste ... 13

2.3.1 Sembilan Jenis Waste ... 13

2.6.1 Current State Value Stream Mapping... 21

2.7 Value Stream Analysis Tools (VALSAT) ... 22

2.8 Failure Mode Effect Analysis (FMEA) ... 27

2.8.1 Severity ... 29

2.8.2 Occurrence ... 30

2.8.3 Detection ... 30

2.9 Uji Validitas ... 31

2.10 Uji Realibilitas ... 35

2.11 Diagram Sebab Akibat ... 40

2.12 Peneliti Terdahulu ... 41

BAB III METODE PENELITIAN 3.1 Tempat dan Waktu Penelitian ... 45

3.2 Identifikasi dan Definisi Operasional Variabel ... 45

3.2.1 Variabel Bebas ... 45

3.2.2 Variabel Terikat ... 48

3.3 Metode Pengumpulan Data ... 48

3.3.1 Data Primer ... 48

3.3.2 Data Sekunder ... 49

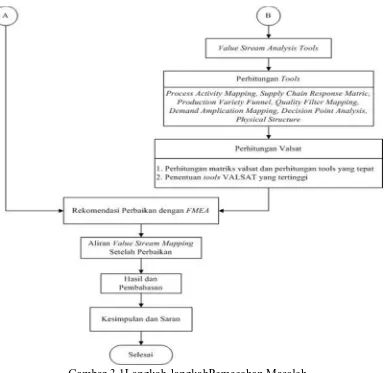

3.4 Metode Pengolahan Data ... 50

3.4.1 Pengolahan data kuisioner ... 50

3.4.2 Pengolahan data dengan BPM ... 50

4.1 Pengolahan Data ... 60

4.1.1 Data Aliran Fisik Raw Material ... 60

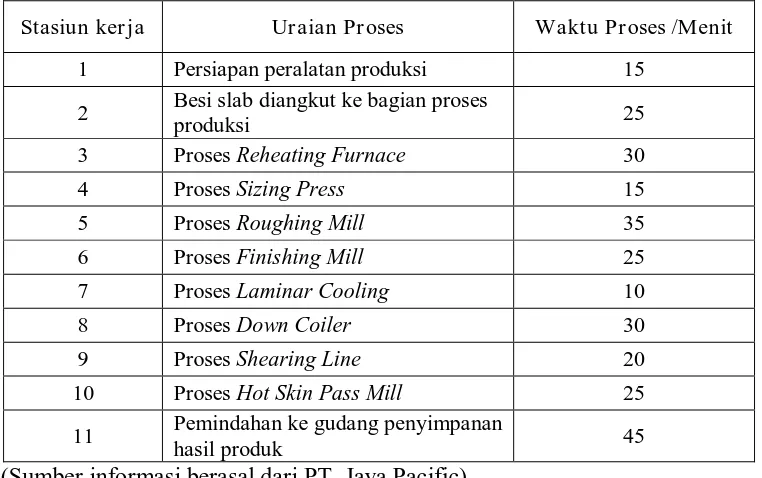

4.1.2 Data Waktu Proses Pembuatan ... 63

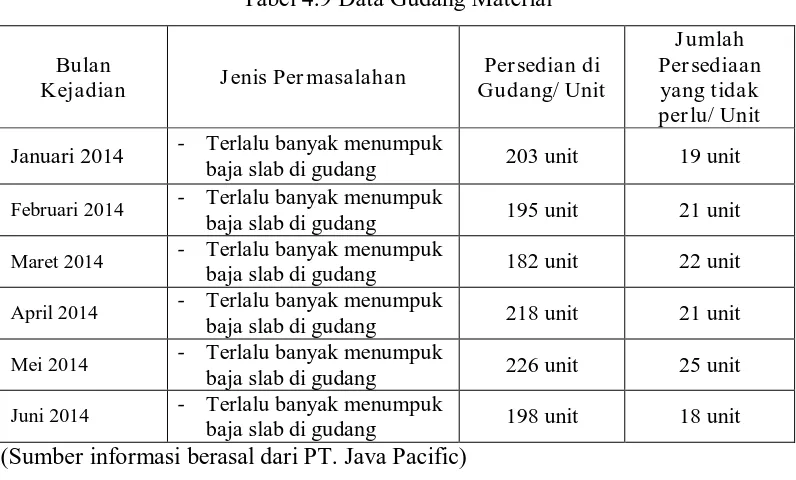

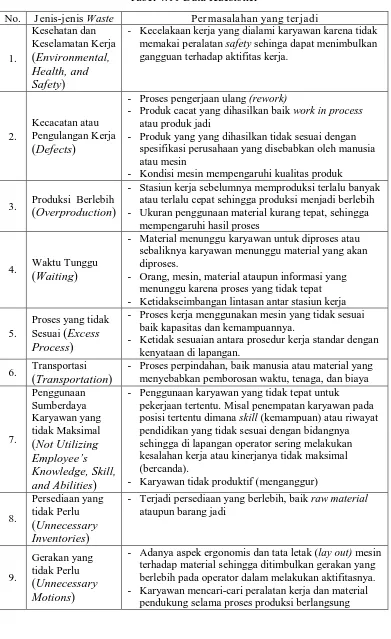

4.1.3 Data Waste (Pemborosan) ... 63

4.1.4 Data Kuisioner ... 66

4.2 Pengolahan Data ... 68

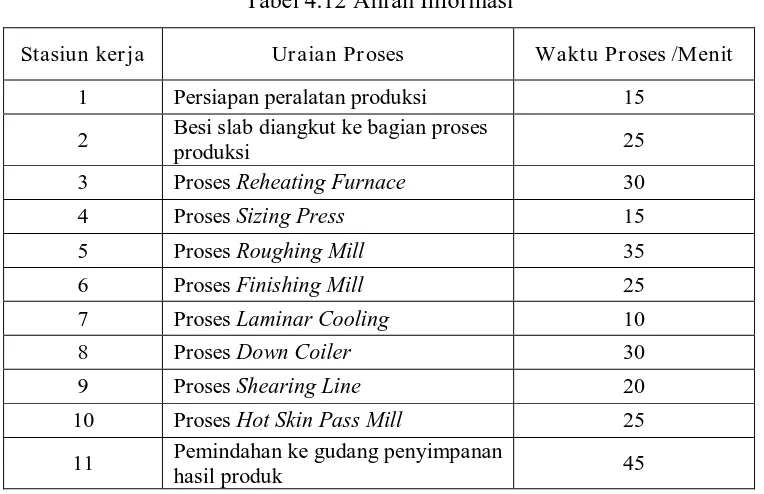

4.2.1 Aliran informasi ... 68

4.2.2 Data Big Picture Mapping ... 68

4.2.3 Penyebaran Kuisioner ... 70

4.2.4 Pengembalian Kuisioner ... ... 70

4.2.5 Uji Validitas ... 70

4.2.6 Uji Realibilitas ... ... 71

4.2.7 Hasil Identifikasi Kuisioner Waste Workshop .. ... 71

4.2.8 Perhitungan Matriks VALSAT dan Perhitungan Tools yang Tepat ... ... 74

4.2.9 Penentuan Tool VALSAT yang Tertinggi ... 78

4.2.10 Rekomendasi Perbaikan Dengan FMEA .. ... 81

4.2.10.1 Analisa Nine Waste dan Rekomendasi Perbaikan ... 81

4.2.10.2 Jenis Waste Enviromental, Safety and Health (Keselamatan dan Kesehatan Kerja) ... 82

4.2.10.5 Jenis Waste Transportation (Transportasi) ... 84 4.2.10.6 Jenis Waste Unnecessary Inventories

(Persediaan yang tidak Perlu)... 85 4.2.10.7 Jenis Waste Unnecessary Motion (Gerakan

yang tidak Perlu) ... 85 4.2.10.8 Jenis Waste Not Utilizing Employe K.S.A.

(Sumber daya Karyawan yang tidak Maksimal) ... 86 4.2.10.9 Jenis Waste Waiting (Waktu Menunggu) ... 87 4.2.10.10 Jenis Waste Overproduction (Produksi

Berlebih) ... 87 4.2.11 Usulan Perbaikan (FMEA) Failure Mode Effect

Analysis ... 88 4.2.12 Aliran Value Stream Mapping Setelah Perbaikan ... 90 4.3 Hasil dan Pembahasan ... 92 BAB V KESIMPULAN DAN SARAN

Performansi dari suatu perusahaan dapat dilihat dari seberapa efisien sistem produksi yang dijalankan oleh perusahaan tersebut. Pendekatan yang sesuai dan dapat digunakan untuk mengatasi masalah ketidakefisienan atau pemborosan yang terjadi dalam suatu sistem produksi di perusahaan adalah Lean

Manfacturing. Lean merupakan model manajemen modern yang

mengintegrasikan seluruh aktivitas supply chain dengan tujuan mengidentifikasi dan mencari penyebab terjadinya waste, kemudian meminimasi atau bahkan mengeliminasinya.

Penelitian ini bertujuan untuk meminimumkan terjadinya waste pada proses produksi Hot Rolled Coil (Baja Lembaran Panas) di PT. Java Pacific dengan menggunakan pendekatan Lean Manufacturing. Upaya pertama yang dilakukan adalah dengan menggambarkan Big Picture Mapping untuk menggambarkan suatu sistem secara keseluruhan beserta aliran nilai (value

stream) yang terdapat dalam perusahaan. Kemudian mengidentifikasi waste yang

terjadi di perusahaan dan kemudian mengolah data tersebut dengan menggunakan

tools Process Activity Mapping.

Berdasarkan pengolahan data didapatkan 3 skor bobot rata-rata tertinggi yaitu Kecelakaan kerja (Environmental, Health, and Safety) dengan bobot 4,18,

cacat Produk (defects) dengan bobot 4,13, dan Proses yang tidak sesuai (Excess

Process) dengan bobot 4,10. Setelah itu dilanjutkan dengan perhitungan VALSAT

dan dihasilkan skor tertinggi adalah PAM (Process Activity Mapping) dengan skor 163,6. Usulan perbaikan dengan melihat nilai RPN terbesar adalah

Environmental, Health, and Safety atau Kesehatan dan Keselamatan Kerja yaitu

pemberitahuan terhadap pekerja tentang pentingnya K3.

Kata Kunci : Lean Manufacturing, Nine Waste, Big Picture Mapping, Value

The Performance of a company can be seen from how efficient production

system that is run by the company. Appropriate approach and can be used to

overcome the problem of inefficiency or waste that occurs in a production system

in the company is Lean Manufacturing. Lean is a modern management model that

integrates al supply chain activities with the objective to identyfy and search for

the causes of waste, and minimize or even eliminate it.

This study aims to minimize the occurence of waste in the production

process of Hot Rolled Coil (Sheet Steel Heat) at PT. Java Pacific by using the

Lean Manufactuing approach. The first attempt to do is to describe the Big

Picture Mapping to describe the overall system and its flow value (values stream)

contained in the company. Then identify the waste that occurs in the company and

then procces the data by using the tools Process Activity Mapping.

Based the obtained processing 3 scores highest average weight Accidents

(Environmental, Health, and Safety) with a weight of 4,18, Product Defects with a

weight of 4,13, and the process is not suitable (Excess Process) with weight 4,10.

This was followed by the calculation VALSAT and produced the highest score is

PAM (Process Activity Mapping) with a score 163,6. Proposed improvement to

view largest RPN value is Environmental, Health, and Safety or Health and Safety

at work is a notive to empployees about the importance of K3.

Key words : Lean Manufacturing, Nine Waste, Big Picture Mapping, Value

BAB I

PENDAHULUAN

1.1 Latar Belakang

Ketatnya persaingan dalam dunia industri semakin memacu perusahaan manufacturing untuk meningkatkan terus menerus hasil produksinya dalam bentuk kualitas, harga, jumlah produksi, pengiriman tepat waktu, dengan tujuan yang lebih nyata adalah memberikan kepuasan kepada pelanggan atau memenuhi permintaan pasar. Usaha yang nyata dalam suatu produksi barang adalah mengurangi pemborosan yang tidak mempunyai nilai tambah dalam berbagai hal termasuk penyediaan bahan baku, lalu lintas bahan, pergerakan operator, pergerakan alat dan mesin, menunggu proses, kerja ulang dan perbaikan.

PT. Java Pacific merupakan perusahaan yang bergerak dalam bidang manufaktur yang melayani pembuatan baja berkualitas. Di PT. Java Pacific sering terjadi pemborosan atau waste, pemborosan ini diantaranya disebabkan oleh akibat kelalaian pihak tertentu dalam perusahaan untuk mematuhi prosedur K3 yang telah ditetapkan oleh perusahaan, terjadinya produk yang rusak atau tidak sesuai dengan spesifikasi, produksi yang berlebihan, pemborosan karena menunggu untuk proses berikutnya, kinerja operator tidak maksimal, benda kerja terlambat datang dari stasiun kerja sebelumnya, persediaan yang kurang perlu, gerakan operator yang tidak perlu, dan urutan kerja yang tidak ergonomis.

produksi agar lebih efektif dan efisien. Konsep Lean ini adalah mengeliminasi pemborosan atau aktivitas yang tidak bernilai tambah dari suatu proses sehingga aktivitas-aktivitas sepanjang aliran proses mampu menghasilkan Value (nilai).

Berdasarkan permasalahan yang dihadapi oleh PT. Java Pacific maka perusahaan membutuhkan penyelesaian untuk mengurangi pemborosan yang terjadi di lantai produksi dengan melihat 9 pemborosan (waste) yaitu Kesehatan dan keselamatan kerja (environmental, health and safety), kecacatan (defect), kelebihan produksi (overproduction), menunggu (waiting), sumber daya (operator) tidak maksimal (not utilizing employes knowledge and abilities), transportasi (transportation), persediaan yang kurang perlu (inventories), gerakan yang tidak perlu (unnecesary motion), dan proses yang tidak sesuai (excees

process). Kelebihan dari nine waste yaitu dengan adanya Kesehatan dan

keselamatan kerja (environmental, health and safety), pemborosan ini bertujuan untuk mencegah permasalahan yang timbul akibat kelalaian pihak tertentu dalam perusahaaan yang mengakibatkan penambahan biaya, waktu dan tenaga. Sedangkan untuk Sumber daya (operator) tidak maksimal (not utilizing employes

knowledge and abilities) merupakan suatu kondisi dimana sumber daya yang ada

Dengan demikian, berdasarkan permasalahan yang dihadapi oleh PT. Java Pacific, perusahaan membutuhkan penyelesaian yang dapat dilakukan dengan pendekatan yang sama yaitu dengan pendekatan Lean Manufacturing dengan harapan dapat mengurangi pemborosan (waste) yang terjadi dilantai produksi.

1.2 Rumusan Masalah

Permasalahan yang menjadi pokok pembahasan pada penelitian tugas akhir ini adalah sebagai berikut :

“ Bagaimana mengidentifikasi waste yang terjadi pada bagian produksi

di PT. Java Pacific dan usulan perbaikan untuk meminimasi waste? ”

1.3 Batasan Masalah

Batasan yang digunakan dalam penelitian ini adalah sebagai berikut : 1. Penelitian terfokus pada waste yang terjadi pada proses produksi baja

berkualitas di PT. Java Pacific.

2. Pengukuran dibatasi dengan menggunakan Lean Manufacturing sampai dihasilkan efisiensi waktu produksi terhadap perusahaan.

3.

Jenis waste yang diteliti adalah nine waste yaitu : Kesehatan dan keselamatan kerja (environmental, health and safety), kecacatan (defect), kelebihan produksi (overproduction), menunggu (waiting), sumber daya (operator) tidak maksimal (not utilizing employes knowledge and abilities), transportasi (transportation), persediaan yang kurang perlu (inventories), gerakan yang tidak perlu (unnecesary motion), dan proses yang tidak sesuai (excees1.4 Asumsi - asumsi

Asumsi yang digunakan untuk penelitian ini adalah :

1. Kondisi mesin pada saat produksi dalam kondisi normal dan baik.

2. Kuesioner diberikan kepada para karyawan yang memahami dan berhubungan langsung pada bagian produksi.

1.5 Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian Tugas Akhir ini adalah sebagai berikut :

1. Mengidentifikasi 9 pemborosan (waste) yaitu Kesehatan dan keselamatan kerja (environmental, health and safety), kecacatan (defect), kelebihan produksi (overproduction), menunggu (waiting), sumber daya (operator) tidak maksimal (not utilizing employes knowledge and abilities), transportasi (transportation), persediaan yang kurang perlu (inventories), gerakan yang tidak perlu (unnecesary motion), dan proses yang tidak sesuai (excees

process)yang terdapat pada bagian produksi dengan lean manufacturing. 2. Memberikan usulan perbaikan untuk meminimasi waste.

1.6 Manfaat Penelitian

Manfaat yang dapat diperoleh dalam penelitian Tugas Akhir ini adalah sebagai berikut :

1. Bagi Mahasiswa / Peneliti :

2. Bagi Perusahaan :

a) Perusahaan mendapatkan informasi mengenai waste paling dominan dan perusahaan dapat mengetahui alternatif perbaikan sehingga diharapkan dapat meningkatkan efisiensi waktu kerja.

3. Bagi Perguruan Tinggi :

a) Memberikan referensi tambahan dan perbendaharaan perpustakaan agar berguna di dalam mengembangkan ilmu pengetahuan dan juga berguna sebagai pembanding bagi mahasiswa dimasa yang akan datang.

1.7 Sistematika Penulisan

Untuk mempermudah pemahaman atas materi–materi yang dibahas dalam skripsi ini maka berikut ini akan diuraikan secara garis besar isi dari masing– masing bab sebagai berikut:

BAB I PENDAHULUAN

Berisi tentang latar belakang masalah, perumusuan masalah, batasan masalah, asumsi, tujuan penelitian, manfaat, dan sistematika penulisan.

BAB II TINJ AUAN PUSTAKA

Bab ini berisi teori-teori dasar yang berkaitan dengan Metode Lean

Manufacturing yang dijadikan acuan atau pedoman dalam melakukan

BAB III METODOLOGI PENELITIAN

Bab ini berisi urutan langkah – langkah pemecahan masalah secara sistematis mulai dari perumusan masalah dan tujuan yang ingin dicapai, studi pustaka, pengumpulan data dan metode analisis data. BAB IV HASIL DAN PEMBAHASAN

Bab ini berisikan uraian tentang langkah – langkah pengumpulan data, pengolahan data, dan penganalisa data yang telah dikumpulkan dan hasilnya diharapkan menjadikan sebagai bahan pertimbangan akan kemungkinan penerapan metode tersebut.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan berdasarkan hasil yang diperoleh dari analisa dan pembahsan pada bab terdahulu serta memberikan saran dari hasil penelitian dari pengolahan data tersebut.

BAB II

TINJ AUAN PUSTAKA

2.1 Konsep Lean

Pada dasarnya konsep lean adalah konsep perampingan atau efisiensi. Konsep ini dapat diterapkan pada perusahaan manufaktur maupun jasa, karena pada dasarnya konsep efisiensi akan selalu menjadi suatu target yang ingin dicapai oleh perusahaan. Lean pada awalnya merupakan terminologi yang digunakan untuk mendeskripsikan pendekatan yang dilakukan di industri otomotif Jepang, yaitu Toyota, untuk membedakannya dengan pendekatan produksi massal yang ada di barat. Variasi dan ketergantungan merupakan hal yang kadang terabaikan dalam upaya penerapan lean production. Konsep lean yang dikenalkan oleh Womack, J. and Jones, D.T. (2006) adalah sebuah usaha pembentukan suatu sistem yang menggunakan input sesedikit mungkin untuk menciptakan output yang sama, sesuai dengan konsep ynag diusung oleh Traditional Mass Production

System tetapi memberikan pilihan yang paling banyak kepada pelanggan

(Hines&Rich, 2006).

yang tidak bernilai tambah (Non Value Adding Activity) dari suatu proses sehingga aktivitas-aktivitas sepanjang aliran proses (Value Stream) mampu menghasilkan

Value (nilai).

Melalui eliminasi pemborosan (Waste) ini, Lean menunjukkan kemampuannya yang dapat diaplikasikan dalam sebuah usaha baru tanpa menambah orang, dan peralatan modal, tanpa mempengaruhi usaha yang ada dan tanpa mempekerjakan sumber daya yang ada melebihi kapasitas jumlahnya. Istilah lean juga sering diartikan sebagai kumpulan dari "peralatan" atau tools yang membantu untuk mengidentifikasi dan mengurangi pemborosan. Dengan mengurangi pemborosan kualitas produk akan meningkat dan waktu produksi serta biaya produksi akan dapat dikurangi. Contoh peralatan atau tools dari lean yang tepat adalah Value Stream Mapping (VSM). Value Stream Mapping (VSM) yaitu alat untuk menggambarkan aliran material dan informasi dalam satu value

stream. Tujuannya adalah untuk pemetaan secara detail yang berkaitan dengan

waktu proses, sehingga dapat diketahui value adding dan non value adding

activity.

Menurut Womack dan Jones (2006) penerapan dari filosofi lean didasarkan pada 5 prinsip utama yaitu:

1. Makna nilai dari pandangan pelanggan, nilai didefinisikan oleh end customer, artinya identifikasi terhadap kebutuhan customer dan kemampuan menciptakan nilai dari sudut pandang customer. Hal tersebut merupakan salah satu strategi persaingan yang harus dimiliki oleh perusahaan.

penting. Dengan value stream seluruh aktivitas produksi dipahami dan diukur.

3. Aliran proses terus menerus, merupakan usaha untuk menghilangkan waste dengan membuat proses berjalan atau continuous flow process. Konsep dari aliran proses terus menerus adalah membuat produk pada waktu dibutuhkan mengalir satu – satu dari satu stasiun kerja ke stasiun kerja yang lainnya tanpa adanya waktu tunggu.

4. Sistem tarik, merupakan sistem yang berfokus pada kebutuhan customer dimana hanya membuat produk sesuai yang dibutuhkan customer dan pada waktu yang tepat.

5. Menuju kesempurnaan, selalu berusaha mencapai kesempurnaan dengan menghilangkan waste secara bertahap dan berkelanjutan.

Sebagian besar lean tools dan tekniknya merupakan suatu konsep teknik industri yang baik yang dapat diterapkan pada perusahaan dengan berbagai kondisi tanpa banyak kesulitan. Bagaimanapun dampak aplikasinya akan terasa, jika diterapkan dengan proses perbaikan yang berkelanjutan.

2.2 Lean Manufacturing

terdiri dari lima langkah diantaranya adalah: mendefinisikan nilai bagi pelanggan, menetapkan value stream, membuatnya ”mengalir”, ”ditarik” oleh pelanggan, dan berusaha keras untuk mencapai yang terbaik. Untuk menjadi sebuah proses manufaktur yang Lean diperlukan suatu pola pikir yang terfokus pada membuat produk mengalir melalui proses penambahan nilai tanpa interupsi (one piece

flow), suatu sistem ”tarik” yang berawal dari permintaan pelanggan, dengan hanya

menggantikan apa yang diambil oleh proses berikutnya dalam interval yang singkat dan suatu budaya dimana semua orang berusaha keras melakukan peningkatan secara terus-menerus. ( Jeffery K. Liker, 2006).

Implementasi Lean Manufacturing adalah memfokuskan diri mendapatkan hal yang tepat pada tempat yang tepat, pada waktu yang tepat dalam jumlah yang tepat untuk mencapai aliran proses (walue stream mapping) yang sempurna disaat yang sama meminimasi pemborosan dan menjadi fleksible (mudah berubah).

Pendekatan lean bisa dianggap sebagai perpanjangan dan kombinasi dari dua pendekatan terdahulu yaitu craft production dan mass production. Craft

production intinya adalah kegiatan produksi yang dilakukan dalam skala yang

sangat kecil karena tidak adanya kemampuan untuk menciptakan standart, tidak ada dua produk yang identik. Pada perusahaan yang beroperasi dengan model

craft production, tenaga kerja biasanya terampil untuk membuat rancangan

Tabel 2.1 Pendeskripsian Produksi Lean (Diadaptasi dari The Machine That

Change The World)

Craft Production Mass Production Lean Production

Tenaga kerja Terampil membuat rancangan produk dan mengoprasikan mesin Spesialisasi tenaga kerja namun dimungkinkan rotasi dari satu pekerjaan ke yang lain

Tim bersifat fleksibel, hiraki manajemen sedikit, setiap lapisan di jajaran organisasi punya tanggung jawabperbaikan Organisasi Sangat terdesentralisasi tetapi terkonsentrasi di satu kota

Integrasi vertical. Kegiatan

perancangan, teknik, dan produksi ada di satu tempat

Jaringan supplier dengan kemampuan perancangan dan teknik. Perbaikan terjadi di sepanjan

supply chain

Alat Perlatan multi fungsi Mesin-mesin khusus

Multi fungsi

Pr oduk

Volume produksi sangat rrendah dan tidak ada produk yang sama atau identik

Volume

produksi tinggi, siklus hidup produk panjang

Siklus hidup produk menurun

Lean pada awalnya merupakan terminologi yang digunakan untuk

mendiskripsikan pendekatan yang dilakukan di industri otomotif jepang yaitu Toyota untuk membedakannya dengan pendekatan produksi massal yang ada di barat.

1. Muda (waste) : tidak menambah nilai.

Ini adalah aktivitas yang tidak berguna yang memperpanjang lead time, menimbulkan gerakan tambahan untuk memperoleh komponen atau peralatan, menciptakan kelebihan persediaan, atau berakibat pada penambahan jenis waktu tunggu.

2. Mura (inconsistency) : adanya variasi dalam pembebanan kerja atau

ketidakseimbangan.

Di sistem produksi yang normal, kadang-kadang terdapat lebih banyak pekerjaan dibanding dengan yang dapat ditangani oleh orang atau mesin yang ada, dan pada saat lain hanya ada sedikit pekerjaan. Ketidakseimbangan diakibatkan oleh jadwal produksi yang tidak teratur atau volume produksi yang berfluktuasi karena masalah internal, seperti kerusakan mesin, kekurangan komponen, dan produk cacat. Muda berarti akibat dari Mura. Ketidakseimbangan tingkat produksi berarti perlu memiliki peralatan, material, dan orang-orang yang melakukan tingkat produksi yang tertinggi, bahkan bila permintaan rata-ratanya jauh lebih rendah dari itu.

3. Muri (irrationality) : pembebanan yang melebihi kapasitas atau memberi

beban berlebih kepada orang atau peralatan.

2.3 Waste

Waste atau pemborosan didefinisikan sebagai seluruh aktifitas yang

mengkonsumsi waktu, sumber daya serta ruang tetapi tidak berkontribusi untuk memuaskan kebutuhan konsumen.

2.3.1 Sembilan J enis Waste

Untuk menciptakan proses produksi yang efektif dan efisien pemahaman terhadap ketiga operasi tersebut sangat penting. Hal utama yang menjadi perhatian adalah Non-Value Adding dan Necessary but Non-Value Adding, artinya sedapat mungkin aktivitas tersebut dikurangi atau dihilangkan. Dalam aktivitas tersebut seringkali menimbulkan waste. Menurut Gazpers Vincent (2008) terdapat Sembilan waste dalam proses produksi yang didefinisikan dengan istilah

E-DOWNTIME, yang dijabarkan sebagai berikut:

1. E → Environmental, Health, and Safety

2. D → Defect

3. O → Overproduction

4. W → Waiting

5. N → Not Utilizing Employees Knowledge, Skills, and Abilities

6. T → Transportation

7. I → Inventories

8. M → Motion

9. E → Excess Processing

Adapun penjelasan dari arti tersebut :

o Environmental, Health, and Safety, pemborosan yang terjadi akibat

EHS yang ada. Dengan sikap seperti ini akan menimbulkan dampak seringnya terjadi kecelakaan kerja. Jika permasalahan kecelakaan tersebut terjadi, maka akan tidak sedikit biaya, waktu, dan tenaga yang harus dikeluarkan perusahaan untuk mengatasinya. Oleh karena itu, pemborosan dari segi EHS ini sangat penting untuk dapat dilakukan tindakan preventif sedini mungkin agar dapat mencegah terjadinya kecelakaan kerja.

o Defect, berarti adalah produk yang rusak atau tidak sesuai dengan spesifikasi,

hal ini akan menyebabkan proses rework yang kurang efektif. Tingginya komplain dari konsumen, serta inspeksi level yang sangat tinggi.

o Overproduction, pemborosan yang disebabkan produksi yang berlebihan,

maksudnya adalah memproduksi produk yang melebihi yang dibutuhakan atau memproduksi lebih awal dari jadwal yang sudah dibuat. Bentuk dari

overproduction ini antara lain adalah aliran produksi yang tidak lancar,

tumpukan WIP yang terlalu banyak, target dan pencapaian hasil produksi dari setiap bagian produksi kurang jelas.

o Waiting, pemborosan karena menunggu untuk proses berikutnya. Waiting

merupakan selang waktu ketika operator tidak menggunakan waktu untuk melakukan value adding activity dikarenakan menunggu aliran produk dari proses sebelumnya (upstream). Waiting ini juga mencakup operator dan mesin seperti kecepatan produksi mesin dalam stasiun kerja lebih cepat atau lambat daripada stasiun yang lainnya.

o Not Utilizing Employees Knowledge, Skills, and Abilities merupakan suatu

maksimal ditujukkan dengan tidak adanya aktivitas yang dilakukan operator (menganggur) atau produktivitas rendah. Selain itu juga bisa diakibatkan penggunaan operator yang tidak tepat untuk suatu pekerjaan tertentu. Misalnya pada penempatan karyawan pada posisi tertentu dimana skill atau riwayat pendidikan yang tidak sesuai dengan bidang kerjanya sehingga di lapangan operator sering melakukan kesalahan kerja.

o Transportation, merupakan kegiatan yang penting akan tetapi tidak

menambah nilai dari suatu produk. Transport merupakan proses memindahkan material atau Work In Process dari satu stasiun kerja ke satsiun kerja yang lainnya, baik menggunakan forklift maupun conveyor.

o Inventories, berarti persediaan yang kurang perlu. Maksudnya adalah

persediaan material yang terlalu banyak, Work In Process yang terlalu banyak antara proses satu dengan proses yang lainnya sehingga membutuhkan ruang yang banyak untuk menyimpannya, kemungkinan pemborosan ini adalah

buffer yang sangat tinggi.

o Motion, berarti adalah aktivitas atau pergerakan yang kurang perlu yang

dilakukan operator yang tidak menambah nilai dan memperlambat proses sehingga lead time menjadi lama. Proses mencari komponen karena tidak terdeteksi tempat penyimpanannya, gerakan tambahan untuk mengoperasikan suatu mesin. Hal ini juga dapat terjadi dikarenakan layout produksi yang tidak tepat sehingga sering terjadi pergerakan yang kurang perlu dilakukan oleh operator.

o Excees Process, terjadi ketika metode kerja atau urutan kerja (proses) yang

proses yang ada belum standar sehingga kemungkinan produk yang rusak akan tinggi. Selain itu juga ditunjukkan dengan adanya variasi metode yang dikerjakan operator.

2.4 J enis – J enis Aktivitas

Di dalam proses produksi terdapat tiga tipe operasi yang didefinisikan menurut (Hines&Rich, 2006). Ketiga tipe operasi atau aktivitas yaitu:

1. Non-Value Adding (NVA)

Non-Value Adding merupakan aktivitas yang tidak menambah nilai dari

sudut pandang customer. Aktivitas ini merupakan waste dan harus dikurangi atau dihilangkan. Contoh dari aktivitas ini adalah waiting time, menumpuk

work in process, dan double handling.

2. Necessary but Non-Value Adding (NNVA)

Necessary but Non-Value Adding adalah aktivitas yang tidak menambah

nilai akan tetapi penting bagi proses yang ada. Contohnya adalah aktivitas berjalan untuk mengambil parts, unpacking deliveries, dan memindahkan

tool dari satu tangan ke tangan yang lain. Untuk mengurangi atau

menghilangkan aktivitas ini adalah dengan membuat perubahan pada prosedur operasi menjadi lebih sederhana dan mudah, seperti membuat layout baru, koordinasi dengan supplier dan membuat standar aktivitas.

3. Value Adding (VA)

Value Adding merupakan aktivitas yang mampu memberikan nilai tambah di

penggunaan manual labor. Contohnya adalah proses sub-assembly, forging

raw material, dan painting body work.

2.5 Big Picture Mapping

Big Picture Mapping adalah suatu tool yang digunakan untuk

menggambarkan suatu sistem secara keseluruhan beserta aliran nilai (Value

Stream) yang terdapat dalam perusahaan. Sehingga nantinya diperoleh gambaran

mengenai aliran informasi dan aliran fisik dari sistem yang ada, mengidentifikasi dimana terjadinya waste, serta menggambarkan lead time yang dibutuhkan berdasar dari masing-masing karakteristik proses yang terjadi. Peta ini tentunya dibuat untuk suatu produk atau pelanggan tertentu yang sudah diidentifikasikan pada tahap sebelumnya.

Untuk melakukan pemetaan terhadap aliran informasi dan material atau produk secara fisik, kita dapat menerapkan big picture mapping dengan 5 fase: 1. Phase 1 : Customer requirements

Menggambarkan kebutuhan konsumen. Mengidentifikasi jenis dan jumlah produk yang diinginkan customer, timing, munculnya kebutuhan akan produk tersebut, kapasitas dan frekuensi pengirimannya, packaging serta jumlah persediaan yang disimpan untuk keperluan customer.

2. Phase 2 : Information flows

Menggambarkan aliran informasi dari konsumen ke supplier yang berisi antara lain: peramalan dan informasi pembatalan supply oleh customer, orang atau departemen yang memberi informasi ke perusahaan, berapa lama informasi muncul sampai diproses, informasi apa yang disampaikan kepada

3. Phase 3 : Physical flows

Menggambarkan aliran fisik yang dapat berupa : langkah-langkah utama aliran material dan aliran produk dalam perusahaan, waktu yang dibutuhkan, waktu penyelesaian tiap-tiap operasi, berapa banyak orang yang bekerja disetiap workplace, berapa lama waktu berpindah yang dibutuhkan untuk berpindah dari satu workplace ke workplace yang lain, berapa jam per hari tiap workplace beroperasi, titik bottleneck yang terjadi dan lain-lain.

4. Phase 4 : Linking physical and information flows

Menghubungkan aliran informasi dan aliran fisik dengan anak panah yang dapat memberi informasi jadwal yang digunakan, instruksi kerja yang dihasilkan, dari dan untuk siapa informasi dan instruksi dikirim, kapan dan dimana biasanya terjadi masalah dalam aliran fisik.

5. Phase 5 : Complete map

Melengkapi peta atau gambar aliran informasi dan aliran fisik dilakukan dengan menambahkan lead time dan value adding time dari keseluruhan proses dibawah gambar aliran yang dibuat.

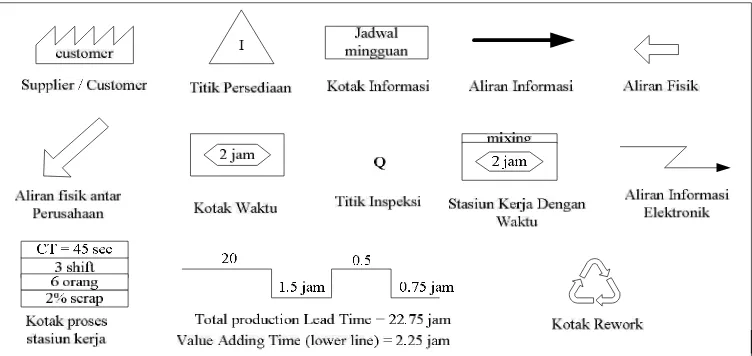

Gambar 2.1 Simbol-simbol Big Picture Mapping

(Sumber http:/lean.org )

2.6 Value Stream Mapping

Menurut Womack dan Jones (2006), value stream adalah semua kegiatan (value added atau non-value added) yang dibutuhkan untuk membuat produk melalui aliran proses produksi utama. Value stream dapat mendeskripsikan kegiatan-kegiatan seperti product design, flow of product, dan flow of information yang mendukung kegiatan-kegiatan tersebut. Value Stream Mapping atau juga sering dikenal sebagai Big Picture Mapping merupakan alat yang digunakan untuk menggambarkan sistem secara keseluruhan dan value stream yang ada di dalamnya. Alat ini menggambarkan aliran material dan informasi dalam satu

value stream. Tujuannya adalah untuk mendapatkan suatu gambaran utuh

berkaitan dengan waktu proses, sehingga dapat diketahui value adding dan non

value adding activity. Sering kali Value Stream Mapping dianalogikan sebagai

Big Picture Mapping. Dengan menggunakan VSM ini kita dapat mudah

perbaikan dengan baseline/pijakan dari VSM tersebut, apakah

waste/pemborosannya sudah hilang atau masih ada. Untuk membuat Value Stream

Mapping harus diperhatikan simbol–simbol yang digunakan, seperti pada Gambar

2.2.

Gambar 2.2 Simbol yang digunakan dalam VSM

Sumber :(http:/lean.org/Community/Ressources/mapiconsdiscl.cfm)

Untuk membuat Value Stream Mapping terdapat empat tahapan yaitu:

1. Mengidentifikasi famili produk dan menentukan famili produk yang akan diamati.

3. Mengembangkan future state map, yaitu kondisi yang diinginkan berdasar kondisi existing dalam usaha pengurangan waste.

4. Mengembangkan rencana langkah kerja untuk menciptakan “value” yang direncanakan guna mencapai future state map.

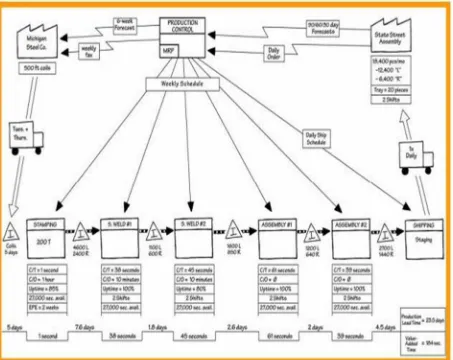

2.6.1 Current State Value Stream Mapping

Pembuatan current state value stream mapping merupakan dasar yang paling utama dalam lean production karena dengan map ini waste yang terjadi dapat diketahui yang mana akan dijadikan dasar dalam analisa dan rencana perbaikannya. Untuk menggambarkan current state value stream mapping perlu dipahami beberapa hal yaitu:

a. Identifikasi dan pemahaman kebutuhan customer.

b. Pemahaman terhadap aliran fisik produksi beserta detil–detilnya, meliputi detil proses, setil data–data yang berkaitan dengan proses, data box, dan inventory.

c. Gambarkan aliran material dengan memulai dari end customer (backward). d. Gambarkan aliran fisik.

Untuk memudahkan mapping current state anda dapat menggunakan VALSAT

dan menggunakan tool mapping yang lainnya. Berikut contoh dari current state

Gambar 2.3 Value Stream Mapping, Current State

Sumber : (http://safinnah.files.wordpress.com/2010/04/cvsm.jpg)

2.7 Value Stream Analysis Tools (VALSAT)

a. Proses Activity Mapping

Pada dasarnya tool ini digunakan untuk me-record seluruh aktivitas dari suatu proses dan berusaha untuk mengurangi aktivitas yang kurang penting, menyederhanakannya, sehingga dapat mengurangi waste. Dalam tool ini aktivitas dikategorikan dalam beberapa kategori seperti: operation, transport,

inspection, dan storage. Selain aktivitas, tool ini juga me-record mesin dan

area yang digunakan dalam operasi, serta jarak perpindahan, waktu yang dibutuhkan , dan jumlah operator. Dalam proses penggunaan tool tersebut peneliti harus memahami dan melakukan studi berkaitan dengan aliran proses, selalu berpikir untuk mengidentifikasi waste, berpikir untuk tentang aliran proses yang sederhana, efektif dan smooth dimana hal tersebut dapat dilakukan dengan mengubah urutan proses atau process rearrangement (Hines&Rich, 2006).

b. Supply Chain Response Matrix

Tool ini meruoaka sebuah diagram sederhana yang berusaha menggambarkan

the critical lead time constraint untuk setiap bagian proses dalam supply chain,

yaitu cumulative lead time di dalam distribusi sebuah perusahaan baik supplier-nya dan downstream retailer-supplier-nya. Diagram ini terdapat dua axis dimana untuk

vertical axis menggambarkan rata–rata jumlah inventory (hari) dalam setiap

bagian supply chain. Sedangkan untuk horizontal axis menunjukkan

cumulative lead time-nya.

c. Production Variety Funnel

digunakan untuk mengidentifikasi titik mana sebuah produk generic diproses menjadi beberapa produk yang spesifik, dapat menunjukkan area bottleneck pada desain proses.

d. Quality Filter Mapping

Quality filter mapping merupakan tool untuk mengidentifikasi dimana terdapat

problem kualitas. Hasil dari pendekatan ini menunjukkan dimana tiga tipe

defect terjadi. Ketiga tipe defect tersebut adalah product defect (cacat fisik

produk yang lolos ke customer), service defect (permasalahan yang dirasakan

customer berkaitan dengan cacat kualitas pelayanan), dan internal defect (cacat

masih berada dalam internal perusahaan, sehingga berhasil diseleksi dalam tahap inspeksi). Ketiga tipe defect tersebut digambarkan secara latotudinaly sepanjang supply chain.

e. Demand Amplification Mapping

Merupakan diagram yang menggambarkan bagaimana demand berubah–ubah sepanjang jalur supply chain dalam interval waktu tertentu. Informasi yang dihasilkan oleh diagram ini merupakan dasar untuk mengatur fluktuasi dan menguranginya., membuat keputusan berkaitan dengan value stream

configuration. Dalam diagram ini vertival axis menggambarkan jumlah

demand dan horizontal axis menggambarkan interval waktu, grafik didapatkan

untuk setiap chain dari supply chain configuration yang ada. f. Decision Point Analysis

dibuat berdasarkan actual demand dan setelah titik ini selanjutnya produk harus dibuat dengan melakukan peramalan. Dengan tool ini dapat diukur kemampuan dari porses upstream dan downstream berdasarkan titik tersebut, sehingga dapat ditentukan filosofi pull atau push yang sesuai. Selain itu juga dapat digunakan sebagai scenario apabila titiktersebut digeser dalam sebuah value

stream mapping.

g. Physical Structure Mapping

Tool ini digunakan untuk memahami kondisi dan fungsi–fungsi bagian dari

supply chain untuk berbagai level industri. Dengan pemahaman tersebut dapat

dimengerti kondisi industri tersebut, bagaimana beroperasi dan dapat memberikan perhatian pada level area yang kurang diperhatikan. Untuk level yang lebih kecil tool ini dapat menggambarkan inbound supply chain di lantai produksi. Pemahaman terdapat fungsi–fungsi di dalam inbound supply chain tersebut dan memberikan pemahaman berkaitan dengan inefisiensi bagian produksi.

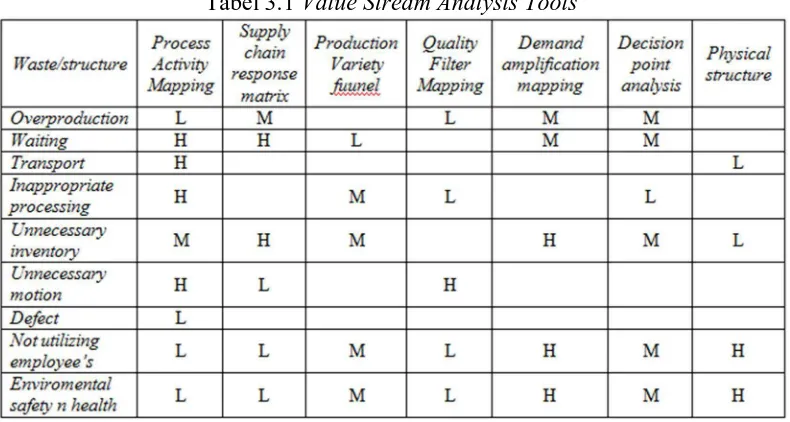

dengan menggunakan matrik. Matrik ini dikemukakan oleh Hines&Rich (2006) dalam program LEAP.

Gambar 2.4 Matrik VALSAT (Sumber http:/lean.org)

Dimana:

Kolom A : Berisi 9 waste dalam perusahaan.

Kolom B : Berisi 7 tool pada value stream mapping (Process activity mapping,

Supply chain response matrix, Production variety funnel, Quality

filter mapping, Demand amplification mapping, Decision point

analysis dan Physical structure mapping).

Kolom C : Berisi korelasi antara kolom A dan kolom B. Kolom D : Bobot dari 9 waste.

Kolom E : Berisi pembobotan dari masing-masing waste yang didapat dari kuisioner yang diisi oleh manajer dan supervisor yang terkait.

Sedangkan untuk bagian F diisi dengan melakukan perkalian antar bobot

waste dengan nilai korelasi antar waste dengan masing – masing tools. Dimana

Tabel 2.2 Korelasi Waste Terhadap Tools

(Sumber: http:/lean.org)

Keterangan : H (High Correlation) : faktor pengali=9 M (Medium Correlation) : faktor pengali=3 L (Low Correlation) : faktor pengali=1

Dari Kuisioner waste akan diketahui peringkat dari masing-masing jenis

waste yang ada. Selanjutnya akan dilakukan pemilihan pemetaan yang tepat dalam

value stream dengan menggunakan VALSAT (Value Stream Analysis Tools). Cara

perhitungannya adalah hasil dari rata-rata waste dikalikan dengan besar pembobotan yang terdapat pada table VALSAT dengan faktor pengali High (H)=9, Medium (M)=3, dan Low (L)=1.

2.8 Failure Mode Effect Analysis (FMEA)

FMEA adalah sekumpulan petunjuk, sebuah proses, dan form untuk mengidentifikasi dan mendahulukan masalah-masalah potensial (kegagalan). (Sumber : “The Six Sigma Way”, hal.402, Penerbit Andi, Yogyakarta, Cavanagh,

Definisi FMEA yang lain yaitu suatu prosedur terstruktur untuk mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan. Mode kegagalan ini meliputi apa saja yang termasuk dalam kecacatan desain, kondisi di luar batas spesifikasi yang telah ditetapkan atau perubahan-perubahan dalam produk yang menyebabkan terganggunya fungsi dari produk itu.

Pada dasarnya FMEA terbagi menjadi 2 yaitu FMEA Design yang dipergunakan untuk memprediksi kesalahan yang akan terjadi pada desain proses produk, sedangkan FMEA process untuk mendeteksi kesalahan pada saat proses telah dijalankan. Dengan menggunakan FMEA maka akan meningkatkan keandalan dari suatu produk dan pelayanan sehingga meningkatkan kepuasan pelanggan yang menggunakan produk dan pelayanan tersebut.

Tahapan FMEA sendiri adalah :

1. Menetapkan batasan proses yang akan dianalisa, didapatkan dari tahap define dari proses DMAIC.

2. Melakukan pengamatan terhadap proses yang akan dianalisa.

3. Hasil pengamatan digunakan untuk menemukan kesalahan/ defect potensial pada proses.

4. Mengidentifikasi potensial cause (penyebab dari defect yang terjadi). 5. Mengidentifikasikan akibat (effect) yang ditimbulkan.

6. Menetapkan nilai-nilai (dengan jalan brainstorming) dalam point :

- Keseriusan akibat kesalahan terhadap proses lokal, lanjutan dan terhadap konsumen (severity).

7. Memasukkan kriteria nilai sesuai dengan 3 kriteria yang telah dibuat sebelumnya.

8. Dapatkan nilai RPN (Risk Potential Number) dengan jalan mengalikan nilai SOD (Severity, Occurance, Detection).

9. Pusatkan perhatian pada nilai RPN yang tertinggi, segera lakukan perbaikan terhadap potential cause, alat control dan efek yang diakibatkan.

10. Buat implementation action plan, lalu terapkan.

11. Ukur perubahan yang terjadi dalam RPN dengan langkah-langkah yang sama. 12. Apabila ada perubahan maka pusatkan perhatian pada potential cause yang

lain. Tidak ada angka acuan RPN untuk melakukan perbaikan.

2.8.1 Severity

Severity merupakan suatu estimasi atau perkiraan subyektif tentang

bagaimana pengaruh buruk yang dirasakan akibat kegagalan dalam proses produk atau jasa. Skala yang menggambarkan severity ada pada tabel 2.2 berikut :

Tabel 2.3 Skala Penilaian Severity

Rating Kriter ia Deskr ipsi

1 Negligible severity Pengaruh buruk yang dapat diabaikan

2 Mild severity Pengaruh yang ringan atau sedikit

3 Mild severity Pengaruh yang ringan atau sedikit

4 Moderat severity Pengaruh buruk yang moderat (masih berada

dalam batas toleransi)

5 Moderat severity Pengaruh buruk yang moderat (masih berada

dalam batas toleransi)

6 Moderat severity Pengaruh buruk yang moderat (masih berada

dalam batas toleransi)

7 High severity Pengaruh buruk yang tinggi (berada di luar

batas toleransi)

8 High severity Pengaruh buruk yang tinggi (berada di luar

batas toleransi)

9 Potential safety

problem

Akibat yang ditimbulkan sangat berbahaya (berkaitan dengan keselamatan atau keamanan

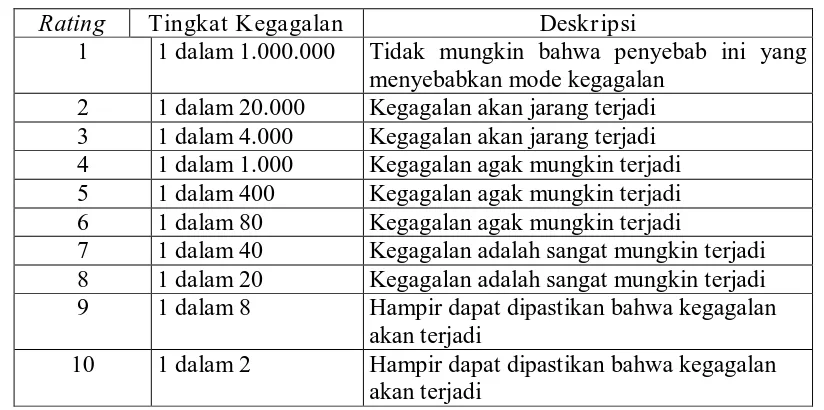

2.8.2 Occurrence

Occurrence menunjukkan nilai keseringan suatu masalah terjadi karena

potensial cause. Adapun skala yang menggambarkan occurrence dapat diinterpretasikan pada tabel 2.3 sebagai berikut :

Tabel 2.4 Skala Penilaian Occurrence

Rating Tingkat Kegagalan Deskr ipsi

1 1 dalam 1.000.000 Tidak mungkin bahwa penyebab ini yang menyebabkan mode kegagalan

2 1 dalam 20.000 Kegagalan akan jarang terjadi 3 1 dalam 4.000 Kegagalan akan jarang terjadi 4 1 dalam 1.000 Kegagalan agak mungkin terjadi 5 1 dalam 400 Kegagalan agak mungkin terjadi 6 1 dalam 80 Kegagalan agak mungkin terjadi

7 1 dalam 40 Kegagalan adalah sangat mungkin terjadi 8 1 dalam 20 Kegagalan adalah sangat mungkin terjadi 9 1 dalam 8 Hampir dapat dipastikan bahwa kegagalan

akan terjadi

10 1 dalam 2 Hampir dapat dipastikan bahwa kegagalan akan terjadi

2.8.3 Detection

Detection merupakan alat kontrol yang digunakan untuk mendeteksi

potential cause. Adapun skala yang menggambarkan detection dapat

diinterpretasikan dalam tabel 2.4 sebagai berikut :

Tabel 2.5 Skala PenilaianDetection

Rating Degree Deskr ipsi

1 Very high Otomatis proses dapat mendeteksi kesalahan

yang terjadi (komputerisasi) 2 Very high

Hampir semua kesalahan dapat dideteksi oleh alat kontrol (visual pada bentuk barang dan double checking)

3 High Alat kontrol cukup andal untuk mendeteksi

kesalahan (visual pada bentuk barang)

4 High Alat kontrol relatif andal untuk mendeteksi

kesalahan (visual pada bentuk barang)

5 Moderate Alat kontrol bisa mendeteksi kesalahan (visual

pada susunan barang)

Rating Degree Deskr ipsi

7 Low Keandalan alat kontrol untuk mendeteksi

kesalahan rendah (pengamatan fisik)

8 Low Keandalan alat kontrol untuk mendeteksi

kesalahan sangat rendah (perubahan warna) 9 Very low

Alat kontrol tidak bisa diandalkan untuk mendeteksi kesalahan (feeling berdasar pengalaman masa lalu)

10 Very low Tidak ada alat kontrol yang bisa digunakan untuk

mendeteksi kesalahan

2.9 Uji Validitas

Validitas berasal dari kata validity yang mempunyai arti sejauh mana ketepatan dan kecermatan suatu instrument pengukur (test) dalam melakukan fungsi ukurnya. Suatu test dapat dikatakan mempunyai validitas yang sangat tinggi apabila test tersebut menjalankan fungsi ukurnya, atau memberikan hasil ukur yang sesuai dengan maksud dikenakannya tersebut.

Suatu test yang menghasilkan data yang tidak relevan dengan tujuan diadakannya pengukuran dikatakan sebagai test yang memiliki validitas rendah. Sisi lain yang sangat penting dalam konsep validitas adalah kecermtan pengukuran. Suatu test yang validitasnya tinggi tidak saja akan menjalankan fungsi ukurnya dengan tepat, akan tetapi juga dengan kecermatan tinggi.

Pengertian validitas sangat erat berkaitan dengan tujuan pengukuran. Oleh karena itu tidak ada validitas yang berlaku secara umum untuk semua tujuan pengukuran. Suatu test hanya menghasilkan ukuran yang valid untuk satu tujuan yang valid guna pengambilan keputusan dapt saja tidak valid sama sekali guna pengambilan keputusan lain, bagi kelompok lain.

skor dari dua test yang pararel, koefisien validitas dinyatakan oleh korelasi antara distribusi skor test yang bersangkutan dengan distribusi skor suatu kriteria. Kriteria ini dapat berupa skor test lain yang mempunyai fungsi ukur sama, dan dapat pula berupa ukuran-ukuran lain yang relevan.

Bila skor test diberi simbol X dan skor kriteria mempunyai symbol Y, maka koefiisien korelasi antara test dan kriteria itu merupakan koefisien validitas

yaitu rXY.

Koefisien validitas hanya punya makna apabila mempunyai harga yang positif. Walaupun semakin tinggi mendekati angka 1 berarti suatu test semakin valid hasil ukurnya, namun pada kenyataannya koefisien validitas tidak akan pernah mencapai angka 1. bahkan memperoleh koefisien validitas yang tinggi adalah lebih sulit daripada memperoleh koefisien reliabilitas yang tinggi.

Estimasi validitas pada dasarnya menggunakan analisis korelasional. Namun tidak semua pendekatan validitas memerlukan analisis statistika. Tipe validitas yang berbeda menghendaki cara analisis yang berbeda pula.

Umumnya, tipe validitas terbagi atas validitas isi (content), validitas konstruk (construct), validitas berdasar criteria (criterion related). Validitas berdasar kriteria terbagi lagi menjadi validitas konkuren (concurrent) dan validitas prediktif (predictive).

1. Validitas isi

komprehensif, akan tetapi isinya harus pula tetap relevan dan tidak keluar dari batasan-batasan tujuan pengukuran.

Pengujian validitas isi tidak melalui analisis statistika, tetapi menggunakan analisis operasional. Salah satua cara yang paling praktis untuk melihat apakah validitas isi telah terpenuhi adalah dengan melihat apakah item-item dalam test telah ditulis sesuai dengan blue printnya.

2. Validitas konstruk

Validitas konstruk adalah validitas yang menunjukkan sejauh mana suatu test mengukur trait atau konstruksi teoritis aspek yang hendak diukurnya. Untuk pengujian validitas konstruk diperlukan analisis statistika yang kompleks seperti prosedur analisis faktor.

Salah satu prosedur pengujian validitas konstruk yang lebih sederhana adalah dengan melalui pendekatan multi trait, multi method. Pendekatan ini akan menguji serentak dua atau lebih trait yang diukur oleh dua atau lebih metode. Dari prosedur ini akan diperoleh adanya bukti validitas diskriminan dan validitas konvergen.

Validitas diskriminan diperlihatkan oleh rendahnya korelasi antara skala atau test yang mengukur trait yang berbeda terutama bila digunakan metode yang sama, sedangkan validitas kovergen ditunjukkan oleh tingginya korelasi test-test yang mengukur trait yang sama dengan menggunakan metode yang berbeda.

3. Validitas berdasarkan kriteria

hubungan termaksuk dilakukan analisis korelasional. Apabila suatu test disusun untuk memprediksikan performansi dimasa yang akan datang, maka guna melihat validitasnya perlu dilakukan analisis korelasional antara skor test tersebut dengan skor performansi. Skor performansi sebagai kriteria tentu baru akan diperoleh setelah tenggang waktu tertentu. Prosedur inilah yang menghasilkan koefisien validitasnya prediktif.

Kegunaan

Kegunaan dari validitas ini adalah memberikan hasil ukur yang sesuai dengan maksud dikenakannya test tersebut. Yaitu suatu test yang menghasilkan data yang tidak relevan.

Rumus

( Varians = S2 )

S2 =

1 ) ( 2 − −

∑

− n X XiSum adalah jumlah total dari seluruh data.

Sum = ∑

= n

1 i

Xi

Mean adalah nilai rata–rata dari data (jumlah data dibagi banyaknya data).

Mean

( )

N Xi N Sum X n 1

i∑=

= =

Dimana N = banyaknya data.

Median adalah nilai tengah dari data yang telah diurutkan.

Jika ganjil maka median = data ke

Jika genap, maka median = data ke 2 2 2 N 2 N + +

Dimana N = banyaknya data.

Standard Deviation adalah selisih rata–rata antara satu data dengan data yang lain.

S =

(

)

1 -N X -Xi 2 ∑

Dimana Xi = data ke i ( i = 1, 2, 3, ...n ).

X= rata–rata. N = banyaknya data. Analisa

Keputusan Validitas ( r hasil = Corected Item ) Bila :

r Hasil > r Tabel maka nilainya + ( item Valid ) r Hasil < r Tabel maka nilainya – ( item tidak valid )

2.10 Uji Reliabilitas

menunjukkan bahwa ada toleransi terhadap perbedaan-perbedaan kecil diantara hasil pengukuran. Bila perbedaan itu besar dari waktu ke waktu, maka hasil pengukuran itu tidak dapat dipercaya atau tidak reliabel.

Tinggi rendahnya reliabilitas, secara empiris ditunjukkan oleh suatu angka yang disebut koefisien reliabilitas. Pada awalnya, tinggi rendahnya reliabilitas dicerminkan oleh tinggi rendahnya korelasi antara dua distribusu skor dari dua test yang pararel yang dikenakan pada sekelompok individu yang sama. Semakin tinggi koefisien korelasi antara dua test yang pararel itu berarti kosistensi antara keduanya semakin baik dan kedua test itu disebut sebagai test yang reliabel. Sebaliknya apabila korelasi antara dua test yang pararel ternyata tidak tinggi, maka disimpulkan bahwa reliabilitas test yang bersangkutan adalah rendah. Koefisien korelasi antara dua variabel dilambangkan oleh huruf r. apabila skor pada test pertama diberi lambang X dan skor pada test pararelnya diberi lambang

Y, maka koefisien korelasi antara keduanya diberi lambang rXY. simbol inilah

yang kemudian diadopsi sebagai symbol koefisien reliabilitas. Walaupun secara teoritis besarnya koefisien reliabilitas berkisar antara 0 – 1 akan tetapi pada kenyataannya koefisien sebesar 1 tidak pernah dijumpai.

Disamping itu, walaupun koefisien korelasi dapat saja bertanda positif (+) ataupun negaif (-), akan tetapi dalam hal reliabilitas koefisien yang besarnya kurang dari 0 tidak ada artinya karena interpretasi reliabilitas selalu mangacu kepada koefisien positif. Jangankan koefisien yang bertanda negative, koefisien reliabilitas yang positif tetapi mendekati harga nol pun tidak ada artinya dalam

interpretasi reliabilitas. Koefisien reliabilitas sebesar rXY = 1 berarti adanya

seperti itu tidak dapat diharapkan akan terjadi pada pengukuran aspek-aspek psikologis, dikarenakan manusia sebagai subjek pengukuran psikologis merupakan sumber error yang potensial.

Dalam perkembangan berikutnya, telah dirumuskan pula berbagai cara pendekatan dan formulasi hitung guna mengestimasikan reliabilitas. Selai teknik-teknik korelasi, berkembang puka tekniok analisis varians skor dan analisis varians error. Namun demikian, untuk melambangkan koefisien reliabilitas

sebaiknya tetap digunakan symbol rXY. konvensi ini merupakan cara mudah

untuk menghindari kerancuan pengertian dan hendaknya mengingatkan kita bahwa walaupun huruf r tetap dipakai sebagai lambang koefisien reliabilitas akan tetapi tidak selalu berarti korelasional.

Estimasi reliabilitas dapat dilakukan melalui salah satu pendekatan umum, yaitu pendekatan test ulang,test sejajar, dan konsistensi internal.

Pendekatan test ulang : Pendekatan ini menunjukkan konsistensi pengukuran dari waktu ke waktu dan menghasilkan koefisien reliabilitasyang sering disebut sebagai koefisien stabilitas. Prinsip estimasinya adalah dengan mengenakan suatuinstrumen pengukur dua kali dengan tenggang waktu tertentu,terhadap sekelompok subjek yang sama. Komputasi korelasiantara distribusi skor dari kedua pengenaan tersebut menghasilkan estimasi reliabilitas instrument yang bersangkutan. Kelemahan pendekatan test ulang adalah kurang praktisnya pengenaan test dua kali, dan besarnya kemungkinan terjadi efek bawaan dari satu pengenaan yang kedua.

asumsi perarel.salah satu indicator terpenuhinya asumsi pararel adalah setaranya korelasi antara skor antara kedua instrument tersebut dengan skor suatu ukuran lain. Tentu saja, untuk dapat pararel kedua bentuk instrument harus disusun untuk mengukur objek psikologis yang sama, berdasarkan blue print yang sama serta spesifikasi yang sama pula.estimasi reliabilitas dengan pendekatan bentuk sejajar dilakukan setelah kedua instrument dikenakan berturut-turut pada sekelompok objek. Komputasi koefisien korelasi antara distribusi skor dari pengenaan kedua instrument itu menghasilkan koefisien reliabilitas yang berlaku bagi keduanya.

Kelemahan utama pendekatan ini adalah sulitnya menyusun dua test yang memenuhi persyaratan pararel atau sejajar, disamping pendekatan ini juga tidak menghilangkan sama sekali kemungkinan terjadinya efek bawahan.

Estimasi reliabilitas dengan pendekatan konsistensi internal didasarkan pada data dari sekali pengenaan satu bentuk alat ukur pada sekelompok subjek. Komputasi koefisien reliabilitasnya dilakukan setelah keseluruhan instrument dibelah menjadi bberapa bagian. Suatu instrument dapat dibelah menjadi dua, tiga, empat bagian bahkan menjadi sebanyak jumlah item-itemnya. Bentuk dan sifat alat ukur serta banyaknya belahan yang akan dibuat akan menentkan teknik perhitungan koefisien reliabilitasnya. Diantara perhitungan teknik-teknik perhitungan reliabilitas konsistensi internal adalah penggunaan Formula Spearman-Brown, Formula Rulon, Formula Alpha, Formula Kuder-Richardson, Formula Kristof, FormulaAnalisis Varians, dan sebagainya

Kegunaan

beberapa kali pengukuran terhadap kelompok subjek yang sama diperoleh hasil yang relative sama.

Rumus

( Varians = S2 )

S2 =

1 ) ( 2 − −

∑

− n X XiSum adalah jumlah total dari seluruh data.

Sum = ∑

= n

1 i

Xi

Mean adalah nilai rata–rata dari data (jumlah data dibagi banyaknya data).

Mean

( )

N Xi N Sum X n 1

i∑=

= =

Dimana N = banyaknya data.

Median adalah nilai tengah dari data yang telah diurutkan.

Jika ganjil, maka median = data ke

2 1 N+

Jika genap, maka median = data ke

2 2 2 N 2 N + +

Dimana N = banyaknya data.

Standard Deviation adalah selisih rata–rata antara satu data dengan data yang lain.,

S =

(

)

1 -N X -Xi 2 ∑

Dimana Xi = data ke i ( i = 1, 2, 3, ...n ).

Analisa

Keputusan Reliabilitas ( r hasil = Alpha ) Bila :

r Hasil > r Tabel maka nilainya + ( realibel ) r Hasil < r Tabel maka nilainya – ( tidak reliabel )

2.11 Diagram Sebab–Akibat

Diagram sebab-akibat (atau juga disebut Diagram Tulang-ikan, Diagram Ishikawa) dikembangkan oleh Kaoru Ishikawa dan pada awalnya digunakan oleh bagian pengendali kualitas untuk menemukan potensi penyebab masalah dalam proses manufaktur yang biasanya melibatkan banyak variasi dalam sebuah proses. Namun kemudian digunakan secara luas dalam setiap aspek kegiatan bisnis ketika diperlukan pemilahan penyebab timbulnya masalah untuk kemudian disusun dalam suatu hubungan yang saling berkaitan.

Dalam industri manufaktur, pembuatan diagram sebab-akibat ini dapat menggunakan konsep “5M-1E”, yaitu: machines, methods, materials,

measurement, men/ women, dan environment. Sedangkan dalam bidang pelayanan

dapat memakai pendekatan “3P-1E” yang terdiri dari : procedures, policies,

people, serta equipment. (Sumber : “Pedoman Implementasi Six Sigma”,

Gambar 2.5 Diagram Sebab–Akibat. (Sumber: http:/lean.org)

2.12 Peneliti Terdahulu

Dari penelitian yang sudah ada dengan menggunakan pendekatan ataupun penerapan Lean Manufacturing, diantaranya adalah :

1. Ucok J ames MP Marpaung, 2008

“Pengurangan waste di lantai produksi dengan penerapan Lean

Manufacturing guna meningkat