TUGAS AKHIR

PENGARUH PENGGUNAAN RIPOXY SEBAGAI BAHAN

PENGIKAT PADA PEMBUATAN BATU GERINDA

TANGAN 4 INCH

Laporan Tugas Akhir ini disusun sebagai syarat untuk mengikuti ujian Tugas Akhir pada jurusan Teknik Mesin Fakultas Teknik Universitas Muhammadiyah

Surakarta

Disusun :

KOEN MAHENDRO

NIM : D200 030 132

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

▸ Baca selengkapnya: pada label batu asah / batu gerinda tertuliskan identitas 32a60-m5vbe, maka menunjukkan batu asah tersebut menggunakan bahan perekat ….

(2)(3)PENGARUH PENGGUNAAN RIPOXY SEBAGAI BAHAN PENGIKAT

PADA PEMBUATAN BATU GERINDA TANGAN 4inch

Koen Mahendro, Bambang Waluyo Febriantoko, Bibit Sugito

Teknik Mesin Universitas Muhammadiyah Surakarta Jl. A. Yani Tromol Pos I Pabelan, Kartasura

email : koen.mahendro@yahoo.co.id

Abstraksi

Gerinda merupakan alat yang berfungsi menggerinda benda kerja.awalnya gerinda hanya ditujukan untuk menggerinda benda kerja berupa logam yang keras seperti besi dan stainless steel.Menggerinda dapat pula bertujuan untuk mengasah benda kerja seprti pisau dan pahat,atau dapat juga untuk membentuk benda kerja seperti merapikan hasil pemotongan,merapikan hasil las,membentuk lengkungan pada benda kerja yang bersudut,menyiapkan permukaan benda kerja untuk dilas,dll.dalam penelitian ini menggunakan gerinda rancangan sendiri bertujuan untuk mengetahui seberapa besar kekuatan serta pemakaian fiberglass dari batu gerinda rancangan sendiri dan membandingkan dengan batu gerinda yang ada di pasaran.

Setelah pembuatan gerinda dengan ukuran mesh 14 dan mesh 40 yang dicampur dengan Vinylester resin type ripoxy R-802,, katalis/hardener, fiberglass dengan ukuran 5mm,10mm dan 5mm ganda, dengan menggunakan komposisi 100 gram batu koril (Aluminium Oxide) dicampur dengan 7 gram phenolic resin powder, 10 gram epoxy resin dan hardener resin dengan perbandingan 1:1.. Sesudah bahan– bahan tersebut dicampur kemudian dikompaksi kedalam cetakan gerinda dengan gaya sebesar 1000 kN dan didiamkan selama 24 jam. setelah itu dilakukan sintering dengan suhu 220 0c selama 1jam.Sesudah gerinda tersebut jadi kemudian dilakukan uji gesek dari tiap batu gerinda.setelah itu dilakukan analisa hasil.

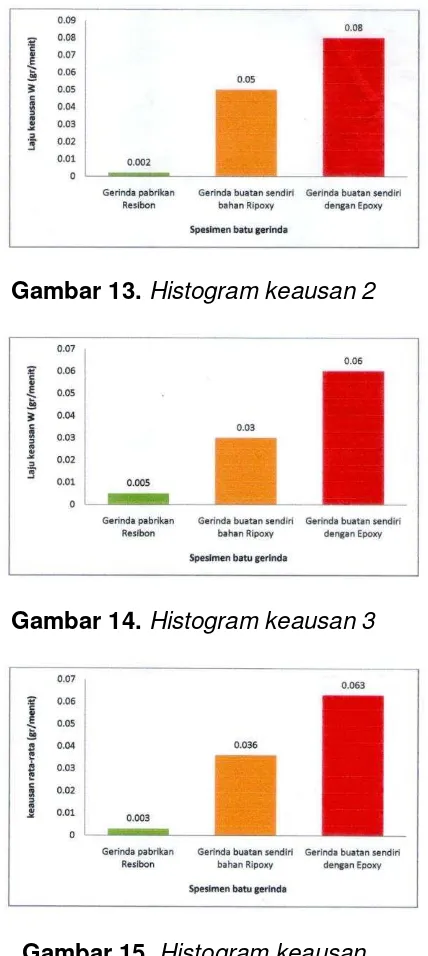

Pengujian yang dilakukan yaitu pengujian keausan.dari hasil pengujian uji gesek didapatkaan nilai keausan rata-rata rata-rata 0,0033 gram/menit, 0,036 gram/menit, 0,063 gram/menit.

PENDAHULUAN

Gerinda merupakan alat yang berfungsi menggerinda benda kerja.awalnya gerinda hanya ditujukan untuk menggerinda benda kerja berupa logam yang keras seperti besi dan stainless steel. Menggerinda dapat pula bertujuan untuk mengasah benda kerja seprti pisau dan pahat, atau dapat juga untuk membentuk benda kerja seperti merapikan hasil pemotongan, merapikan hasil las, membentuk lengkungan pada benda kerja yang bersudut, menyiapkan permukaan benda kerja untuk dilas, dll. Dalam penelitian ini menggunakan gerinda rancangan sendiri.Hal ini bertujuan untuk mengetahui seberapa besar kekuatan serta pemakaian fiberglass dari batu gerinda rancangan sendiri dan membandingkan dengan batu gerinda yang ada di pasaran.

Menggerinda merupakan

perbandingan antara memutar dan menggilas, dimana usia siklus kerja roda tidak dapat ditentukan dari standart tabel atau grafik. Kepastian presisi dalam menggerinda menjadi proses penyelesaian dengan bentukan chip pada dimensi submicron yang terjadi oleh proses ekstruksi, ini cenderung akan memberikan proses variabilitas pada permukaan benda kerja yang tidak seimbang. Hal ini dipengaruhi oleh sistem yang tidak stabil,pendingin yang tidak konsisten, dll. Meskipun demikian, dengan peralatan penggerindaan yang lebih kompeten maka performanya dapat dikontrol dan diperhitungkan didalam suatu daerah yang diijinkan ( Marinescu, 2004).

Penggerindaan bukan suatu proses yang lepas dari permasalahaan.

Permasalahaan-permasalahan tersebut ialah kerusakan yang berkenaan dengan panas, permukaan kasar, vibrasi-vibrasi dan keausan roda

gerinda yang cepat untuk

menanggulangi permasalahan ini dengan cepat dan efisien maka dibantu oleh suatu pemahaman yang benar yang saling mempengaruhi dari

faktor-faktor dalam menggerinda.

Permaslahan biasanya yang ditemui di analisa di dalam proses agar dapat berhasil menunjukkan bagaimana parameter-parameter itu dapat di optimalkan dan memperbaiki kualitas gerinda (Sawluk, 1964)

TUJUAN PENELITIAN

Tujuan dari penelitian ini adalah : 1. Mengetahui kualitas gerinda

rancangan sendiri dengan gerinda rancangan sebelumnya dan gerinda yang ada di pasaran.

2. Mengatahui sifat mekanik dari gerinda.

3. Mengetahui pengaruh variasi fiberglass.

BATASAN MASALAH

Untuk mendapatkan hasil penelitian yang akurat dan lebih terfokus maka perlu dibatasi permasalahan yang akan diteliti. Batasan-batasan tersebut antara lain : 1 Spesimen di buat dari serbuk

aluminium oxide (AL²O³) dengan ukuran mesh 14 dan 40

2 Zat pengikat jenis Vinylester resin type ripoxy R-802

3 Fiberglass ukuran 5mm, dan 10mm

4 Kekuatan penekanan

(Kompaksi)1000kN

TINJAUAN PUSTAKA

Pembuatan komposit aluminium yang dicampur dengan 20% dan 40% partikel SiC. Pembuatan dengan cara proses metalurgi serbuk dengan penekanan sejuk sebesar 303 Mpa mengunakan mesin penekan hidraulik dan dipanaskan pada temperatur 450°C dan 550°C dilakukan untuk meningkatkan sifat-sifat mekanikal spesimen yang telah dihasilkan. Pada pengujian kekerasan Vickers menunjukkan komposit aluminium dicampur dengan 40% partikel SiC yang disinter pada temperatur 550°C menunjukkan nilai kekerasan yang maksimum yaitu 90,3 Hv. Sementara itu, uji aus „pin-on disc’ juga menunjukkan bahawa komposit aluminium dicampur dengan 40% partikel SiC memberikan sifat aus yang terbaik. Ini menunjukkan rintangan aus bertambah apabila nilai kekerasan semakin tinggi (Jamaliah,2003).

Dalam proses pencampuran ikatan batu gerinda harus diketahui jumlah prosentasi dari material penyusun batu gerinda karena akan mempengaruhi kualitas dari batu gerinda. Pada proses pabrikasi campuran tersebut terjadi pada temperatur yang sangat tinggi yang mana dalam proses pencetakannya juga diberi tekanan yang tinggi. Dalam proses pabrikasi harus di ketahui volume penyusun ikatannya pada proses tersebut harus ada rongga dalam susunan batu roda gerinda karena rongga tersebut dapat mempengaruhi tingkat abrasi pada batu roda gerinda sebagai contoh 10 % volume batu gerinda sebagai unsur pengikat, 60 % volume sebagai unsur utamanya yaitu Al²O³, kemudian sisanya 30 % sebagai rongga dari batu gerinda (DiCorletto, 2001)

LANDASAN TEORI

Mekanisme Proses Menggerinda

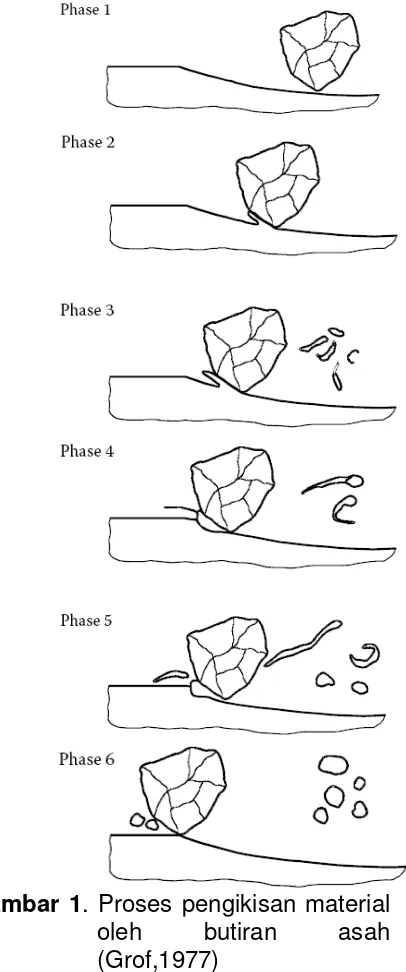

Mengerinda adalah proses penghilangan material dengan pengikisan (material removal), proses ini terjadi diakibatkan oleh terkikisnya material oleh butiran asah yang berbentuk irregular yang ujungnya tajam dan berfungsi sebagai bagian yang akan mengikis material (Grof,1977), seperti pada (Gambar 1).

Gambar 1. Proses pengikisan material

oleh butiran asah

Pada pemutaran roda gerinda dengan kecepatan tinggi dan diberikan gaya penekanan yang akan membuat batu gerinda mempunyai kemampuan yang kuat untuk mengikis material, seperti (Gambar 2) (moehlen, 1987).

Gambar 2 Pengaruh gaya pada proses penggerindaan

(Moehlen 1987).

Jenis Material Batu Gerinda

Pada pengerjaan penggerindaan bahan yang terbuat dari jenis dan kekerasan berbeda-beda,maka butiran asah yang akan dipakai pun akan disesuaikan dengan kekerasan bahan yang dikerjakan.untuk memenuhi kebutuhan pengerjaan penggerindaan terhadap jenis bahan yang berbeda-beda tersebut,maka butiran-butiran asah itu pun pada umumnya dibedakan dalam tiga jenis yaitu oksida aluminium (aluminium oxide),karbida silisium (silicon carbide),dan intan (diamond). (A.Achir dan Harun,1992)

a. Aluminium Oxide (Al2O3)

Aluminium oxide adalah jenis keramik yang paling banyak digunakan di dunia industri, karena sifat-sifat yang unggul, antara lain: (Marinescu, 2006).

a. Melting point yang tinggi pada = 2052 oC.

b. Density = 3,98 gr cm3

c. Chemical resistance yang tinggi (tahan korosi).

d. Electrical resistance yang tinggi (insulator).

Gambar 3. Aluminium oxide (Al2O3) (Marinescu, 2006).

b. Silicon Carbide ( SiC )

Silicon Carbide adalah jenis material yang jarang ditemukan di alam sehingga SiC yang dijual di pasaran adalah SiC sintetik. SiC sintetik ditemukan oleh Edward Goodrich Acheson pada tahun 1893 melalui percobaan yang ditujukan untuk menciptakan intan. Pada saat pertama kali ditemukan SiC disebut carborundum. Setelah beberapa saat kemudian barulah diketahui bahwa carborundum

sebenarnya adalah SiC

(Marinescu,2006).Keunggulan SiC adalah:

a. Density = 3,21 3

cm gr

b. Titik lebur kurang lebih 2700 oC

c. Tahan terhadap korosi dan temperatur tinggi.

c. Intan (Diamond)

Sesuai dengan namanya

bahan asah ini terbuat dari intan, merupakan bahan asah yang paling keras pada saat ini. Material asah ini digunakan untuk menggerinda bahan-bahan seperti keramik, kaca, geranit, kuarsa, marmer, dan batu-batu permata. Kecuali harga beli yang tinggi, bahan ini terbukti ekonomis karena kemampuan potong yang cepat, keausan yang lambat dan panas yang ditimbulkan sangat kecil pada waktu mengikis material lain. (Achir.A, 1992). Sifat-sifat lainnya adalah: (Marinescu,2006).

a. Density = 3,51 3

cm gr

b. Titik lebur kurang lebih 4400 oC

Gambar 5. Intan (Diamon) (Marinescu, 2006)

Jenis Bahan Perekat

a. Perekat pengkacaan / tembikar (vitrivied)

Perekat jenis ini tidak fleksibel, artinya tidak tahan terhadap benturan. Karena itu roda gerinda tipis yang digunakan untuk pemotongan, kurang cocok dibuat

dengan mengunakan bahan

perekat jenis tembikar ini. Bahan perekat ini diberi kode huruf ”V” (Achir.A, 1992).

Roda gerinda dengan pengikat ini biasannya digunakan pada kecepatan 450 – 2000 rpm (Amstead.B.H.,1991).

b. Perkat Silikat (silicate)

Perekat silikat digunakan untuk pembuatan roda gerinda yang kegunaannya direncanakan untuk penggerindaan perkakas lunak yang temperaturnya harus tetap minimum. Bahan perekat ini diberi kode huruf ”S” (Achir.A, 1992). c. Perekat Karet (Rubber)

Perekat ini mempunyai sifat elastisitas yang sangat tinggi, dan diberi tanda dengan kode huruf ”R” (Achir.A, 1992). Bahan perekat ini dipakai pada roda gerinda yang digunakan untuk penggerindaan pada pekerjaan presisi.Sebagai contoh proses pembuangan

bekas-bekas pengelasan dan

pemotongan pada bahan stainles, karena daya elastisnya memenuhi untuk gerinda potong atau roda gerinda yang tipis.Roda gerinda dengan pengikat ini dapat bekerja pada kecepatan tinggi antara 2750 sampai 5000 rpm.

Metalurgi Serbuk

Metalurgi serbuk adalah proses pembentukan dari serbuk logam maupun non logam, dalam proses ini meliputi fabrikasi, karakterisasi dan konversi dari suatu bentuk komponen yang berguna (German, 1994).

1. Mixing dan Blending

Pada tahap ini material logam maupun non logam di campur. Alasan utama dilakukan proses ini adalah untuk meratakan material utama dan material campuran. Pencampuran yang baik dapat tercapai bila partikel mempunyai ukuran, bentuk densitas yang sama.

2. Kompaksi

untuk memadatkan serbuk logam maupun non logam sesuai dengan bentuk dies atau cetakan, sehingga didapat hasil akhir sesuai dengan yang diinginkan. Langkah-langkah proses kompaksi ditunjukkan pada (Gambar 5) yang menunjukkan semakin meningkatnya tekanan akan semakin memadatkan benda kerja yang akan disertai dengan semakin merapatnya partikel satu dengan partikel yang lain.

Gambar 6. Langkah-langkah proses kompaksi (German, 19994)

3. Sintering

Sintering adalah pengikatan dan pemadatan antar partikel pada temperatur tinggi dibawah temperatur cair (melting point). Pada pemadatan terjadi proses ikatan antar partikel dan partikel yang sudah berikatan tumbuh bergerak menutup pori atau rongga antar partikel. Proses sinter juga sering disebut proses densifikasi, karena pada proses ini material menjadi meningkat densitasnya. Densitas adalah ciri karakteristik pemadatan dan menghilangkan pori pada material (German, 1994).

Dasar pengujian 1. Pengujian keausan

Keausan terjadi bila permukaan dari dua komponen saling bersinggungan dan bergerak satu terhadap yang lain.terdapat dua

jenis keausan utama yaitu aus abrasi dan aus adhesi.keduanya mencakup deformasi elasti maupun plastis.dalam penelitian untuk mengetahui tingkat keausan mengugnakan media uji besi yang digesekkan dengan batu gerinda dengan laju dan tekanan tertentu dan waktu yang ditentikan. Untuk mengetahui tingkat keausan dapat diketahui dengan rumus :

gram w

w

m 0 1

T m Keausan Laju

Keterangan :

T = Lamanya pengujian keausan (menit)

w 0 = Berat awal spesimen sebelum diuji gram

w 1 = Berat sesudah specimen diuji gram

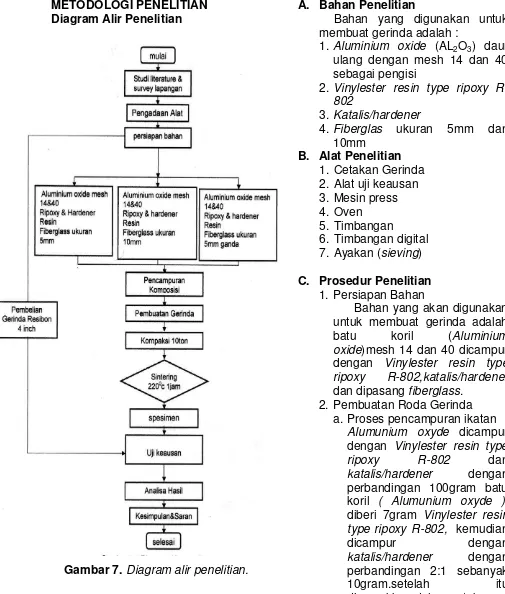

METODOLOGI PENELITIAN Diagram Alir Penelitian

Gambar 7. Diagram alir penelitian.

A. Bahan Penelitian

Bahan yang digunakan untuk membuat gerinda adalah :

1. Aluminium oxide (AL2O3) daur ulang dengan mesh 14 dan 40 sebagai pengisi

2. Vinylester resin type ripoxy R-802

3. Katalis/hardener

4. Fiberglas ukuran 5mm dan 10mm

B. Alat Penelitian

1. Cetakan Gerinda 2. Alat uji keausan 3. Mesin press 4. Oven

5. Timbangan

6. Timbangan digital 7. Ayakan (sieving)

C. Prosedur Penelitian

1. Persiapan Bahan

Bahan yang akan digunakan untuk membuat gerinda adalah

batu koril (Aluminium

oxide)mesh 14 dan 40 dicampur dengan Vinylester resin type ripoxy R-802,katalis/hardener dan dipasang fiberglass.

2. Pembuatan Roda Gerinda a. Proses pencampuran ikatan

Alumunium oxyde dicampur dengan Vinylester resin type

ripoxy R-802 dan

katalis/hardener dengan perbandingan 100gram batu koril ( Alumunium oxyde ), diberi 7gram Vinylester resin type ripoxy R-802, kemudian

dicampur dengan

katalis/hardener dengan perbandingan 2:1 sebanyak

10gram.setelah itu

b. Proses pemasangan fiberglass.

Fiberglass dengan variasi ukuran 5mm dan 10mm diletakkan pada bagian tengah dari ikatan batu gerinda yang sebelumnya sudah di masukkan kedalam cetakan sebelum dilakukan proses kompaksi, kemudian untuk variasi fiberglas ukuran 5mm dengan jumlah 2 masing-masing diletakkan didalam batu gerinda dengan posisi saling menyilang.

c. Proses kompaksi

Alumunium oxyde yang telah dicampur dengan Vinylester resin type ripoxy R-802 serta katalis/hardener, dan telah diberi serat fiberglass kemudian ditekan (pressing)

dengan mesin press

menggunakan gaya 1000 kN. maka akan terbentuk padatan yang keras sesuai dengan bentuk cetakanya ( mold ) d. Proses sintering

Gerinda yang sudah dipress kemudian di diamkan selama 24 jam untuk mendapatkan kepadatan dan kekerasan pada proses kompaksi setelah itu batu gerinda dilepas dari cetakan dan kemudian dipanaskan dengan temperatur 2200C selama 1 jam untuk memperoleh kekerasan dari batu gerinda tersebut.

3. Pengujian keausan

Pengujian keausan dilakukan untuk mengetahui laju keausan dari spesimen. Keausan terjadi apabila dua benda saling bergesekan dan

saling menekan. Tekanan

merupakan salah satu faktor yang

mempengaruhi tingkat keausan. Semakin besar tekanan pada permukaan kontak benda, maka material akan cepat aus. Adapun langkah pengujian keausan sebagai berikut:

1. Mempersiapkan alat uji keausan yang digerakkan dengan menggunakan dinamo daya 1 Hp dengan putaran 1440 rpm. 2. Memasang besi pejal bulat

sebagai media yang di gesek pada dudukan yang tersedia pada alat uji

3. Memasang benda uji pada plat pemegang yang tersedia pada alat uji yang kemudian diberi penekanan,sebesar 5000 gr. 4. Setelah semua benda uji

terpasang maka pengujian

dilakukan dengan cara

pengesekan satu buah bidang penampang antara gerinda dengan besi pejal yang digunakan sebagai media yang di gesek tesebut selama 2 jam. 5. Setelah pengujian berakhir

maka sampel gerinda ditimbang

dengan menggunakan

HASIL DAN PEMBAHASAN A. Hasil Pengujian

Gambar 11. Hasil pengujian keausan

Tabel 3. Hasil pengujian keausan

Gambar 12. Histogram keausan 1

Gambar 13. Histogram keausan 2

Gambar 14. Histogram keausan 3

Gambar 15. Histogram keausan rata-rata

B. PEMBAHASAN

Pengujian keausan

memiliki nilai keausan rata-rata yang tinggi yaitu 0,036 gr/menit. Dari gambar grafik histogram dan hasil pehitungan diatas bahwa batu gerinda rancangan sendiri memiliki ketahanan aus yang rendah sedangkan batu gerinda Resibon mamiliki daya terhadap ketahanan aus yang tinggi.hal ini dikarenakan perbedaan jenis perekat yang digunakan.pada batu gerinda nipon star menggunakan phenolic resin liquid sedangkan batu gerinda rancangan kami menggunakan Vinylester resin type ripoxy R-802.

KESIMPULAN

2. Penggunaan jenis perekat dan pencampuran bahan yang merata sangat berpengaruh terhadap kualitas gerinda.karena dengan jenis

perekat yang bagus dan

pencampuran yang merata akan terbentuk ikatan penyusun yang kuat sehingga mempengaruhi kekuatan dan kualitas batu gerinda.pada batu gerinda merk Nipon Star memiliki kualitas sangat bagus dibanding gerinda spesimen rancangan sendiri. Gerinda merk Resibon menggunakan jenis perekat phenolic resin liquid sedang gerinda spesimen rancangan sendiri menggunakan epoxy resin dan resin powder.

3. Batu gerinda merk Nipon Star memiliki kekerasan dan sifat tahan terhadap keausan yang tinggi dibanding batu gerinda spesimen rancangan sendiri.dapat dilihat dari hasil pengujian kekerasan Nipon Star memiliki nilai kekerasan yang tinggi yaitu 51,53 kg/mm2 sedang gerinda spesimen memiliki nilai kekerasan 30,98 kg/mm2.gerinda

Nipon Star mempunyai ketahanan terhadap keausan yang tinggi yaitu 0,0033 gr/mnit,sedang gerinda spesimen ketahanan terhadap keausan rendah yaitu 0,036 gr/mnit.hal ini dimungkinkan proses kompaksi serta pencampuran bahan yang tidak merata dan jenis perkat yang berbeda.

SARAN

Setelah dilakukan penelitian dan pengujian tentang gerinda tangan 4 inch maka penulis menyarankan untuk proses pembuatan batu gerinda 4 inch selanjutnya yaitu :

1. Pemilihan bahan perekat sangat berpengaruh terhadap hasil pengujian batu gerinda yang dihasilkan,sehingga diharapkan untuk mencari bahan kualitas terbaik agar batu gerinda yang dihasilkan memperoleh hasil yang terbaik.

2. Usahakan dalam pencampuran bahan merata sehingga terjadi ikatan yang homogen dan pada proses kompaksi tidak terjadi spring back sehingga ukuran batu gerinda sama.

3. Dalam penelitian lanjutan diharap lebih teliti dalam memilih bahan

dan proses pembuatan,

dikarenakan berpengaruh pada segi waktu dan biaya.

4. Selalu perhatikan keselamatan dan keamanan kerja selama melakukan penelitian.

PERSANTUNAN

Ucapan syukur kepada Allah SWT yang telah yang telah memberikan rahmat dan hidayah-Nya kepada kami sehingga dapat menyelesaikan makalah ini, dan terimakasih kepada :

1. Bapak Bambang Waluyo

pembimbing utama yang selalu berkenan meluangkan waktu untuk memberikan bimbingan, petunjuk dan petuah yang sangat berharga. 2. Bapak IR.Bibit Sugito,MT. Selaku

pembimbing pendamping atas

kesediannya memberikan

bimbingan, arahan, petuah dan saran.

3. Ayah,Ibu dan keluarga tercinta yang selalu memberi dukungan baik moral maupun materiil.

4. Aji Wibowo teman seperjuangan terimakasih atas kerjasamanya. 5. Sigit Fitrianto yang telah

memberikan petunjuk pembuatan spesimen.

6. ,Yogi Kuncoro,Hanif,dan Maskuh terimakasih kerjasamanya.

7. Teman-teman Fakultas Teknik khususnya Teknik Mesin yang tidak dapat saya sebutkan satu per satu terimakasih dukunganya.

DAFTAR PUSTAKA

Achir dan Harun,. 1992, Petunjuk

Teknik Menggerinda, RT. Dharma

Karsa Utama, Jakarta.

Amstead, B.H., Ostwald, P. H., dan Begemen, M. L., 1991, Teknologi

Mekanik, PT.Gelora Aksara,

Jakarta.

Chuo, Kanda 20., Nishiki Kanda 3., Chiyoda-ku., 2010., Ripoxy

Vinyl Ester Resin, Showa

Highpolymer, Japan

DiCorletto, J. 2001. “Innovations in Abrasive Products for Precision

Grinding,” Precision Grinding &

Finishing in the Global Economy – 2001 Conference Proceedings. Gorham, 10/1/2001, Oak Brook, IL.

Dieter, S. and Werner, F., 1996, Resin

for Coatings and Aplications, Marl,

Germany.

German, R.M., 1994, Powder Metallurgy Science, 2nd edition, Metal Powder Industries Federation, USA.

Grof, H. E. 1977. “Beitrag zur Klärung

des Trennvorgangs beim

Schleifen von Metallen.” Dr. Ing.

dissertation, TU München.

http//www.Haldenwanger.com

http://www.widgetsupply.com/WS/PROD/ dremel_polish_abrasive/Wc07

http://www.mesinperkakas.com

Malkin, S., 1989, Grinding Technology book, Ellis Horwood, Chichester.

Marinescu, I. D., 2006. “Hand Book of

Machining With Grinding Wheels.”

Toledo, United States of America...

Sawluk, W. 1964. “Flachschleifen von oxydkeramischen Werkstoffen mit

Diamant-Topfscheiben.”

Dissertation, Technische Hochschule Braunschweig.

Widyastuti., 2008, Struktur Mikro Daerah Laminasi Komposit Al/Sic Dengan Variasi Waktu Tahan

Sinter, Departemen Metalurgi dan

Material UI, Uneversitas Indonesia, Jakarta.

Yuwono Akhmad H, 2009, Buku panduan praktikum karakterisasi material 1 pengujian merusak

(destructive testing), Universitas