SKRIPSI

Oleh :

R. ARDIAN PRADHANA 0732010009

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN ”

JAWA TIMUR

Alhamdulillah, puji syukur kehadirat Tuhan Yang Maha Esa, karena telah

berkenan memberikan rahmat dan hidayahNya sehingga penulis dapat

menyelesaikan tugas akhir ini dengan judul :

PENERAPAN LEAN THINKING GUNA M ENGURANGI (W ASTE) PADA LANTAI PRODUKSI DI PT. X SIDOARJO

Penyusunan tugas akhir ini guna memenuhi persyaratan dalam memperoleh

gelar Sarjana Teknik Jurusan Teknik Industri pada Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Penulis menyadari bahwa selama melakukan penelitian dan penyusunan

skripsi ini masih terdapat kekurangan dan kesalahan. Oleh karena itu, penulis

sangat mengharapkan saran dan kritik yang bersifat membangun dari pembaca

sangat penulis harapkan demi kesempurnaan.

Akhir kata penulis berharap semoga hasil penelitian yang tertuang dalam

skripsi ini banyak bermanfaat bagi setiap pembaca pada umumnya.

Surabaya, 3 Juni 2011

Penulis

Halaman Judul Lembar Pengesahan

Kata Pengantar ... i

Daftar Isi ... ii

Daftar Gambar ... vi

Daftar Tabel ... vii

Daftar Lampiran ... viii

Abstraksi ... ix

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 3

1.3 Batasan masalah ... 3

1.4 Tujuan Penelitian ... 3

1.5 Asumsi ... 3

1.6 Manfaat Penelitian ... 4

1.7 Sistemetika Penulisan ... 4

BAB II. TINJAUAN PUSTAKA 2.1 Konsep Lean ... 6

2.2 Jenis – Jenis waste ... 8

2.2.4 Type sepuluh pemborosan ( ten waste ) ... 19

2.3 Macam – macam aktivitas ... 21

2.4 Value Stream Mapping ... 22

2.4.1 Current State Value Mapping ... 23

2.4.2 Future State Value Mapping ... 23

2.4.3 Big Picture Mapping ... 24

2.4.4 Value Stream Analysis Tools ( VALSAT ) ... 26

2.4.5 Penggunaan Valsat ... 30

2.5 DMAIC ... 32

2.5.1 Define (D ... 33

2.5.2 Measure (M)……… .. 33

2.5.2.1Mengidentifikasi Sumber – Sumber Kecacatan ... 34

2.5.2.2Diagram Sebab Akibat ... 35

2.5.3 Analyze (A)……… .... 36

2.5.4 Improve ( I ) ... 37

2.5.5 Control ( C ). ... 38

2.6 FMEA (Failure Mode and Effects Analysis) ... 38

2.6.1 Severity ... 40

2.6.2 Occurrence ... 41

2.6.3 Detection ... 41

3.2 Identifikasi dan Definisi Operasional Variabel ... 44

3.2.1 Variabel Terikat ... 44

3.2.2 Variabel Bebas ... 44

3.3 Pengambilan Data ... 47

3.3.1 Data Primer ... 47

3.3.2 Data Sekunder ... 47

3.4 Metode Pengolahan Data ... 48

3.4.1 Pengolahan Data Kuisioner ... 48

3.4.2 Pengolahan dengan Big Picture Mapping ... 48

3.4.3 Perhitungan VALSAT ... 49

3.5 Langkah – Langkah Pemecahan Masalah ... 51

3.6 Penjelasan Flow Chart ... 52

BAB IV ANALISA DAN PEMBAHASAN 4.1 Pengumpulan data ... 56

4.1.1 Big Picture Mapping ... 56

4.1.1.1Aliran Fisik ... 56

4.1.1.2Aliran Informasi ... 59

4.1.2 Penyusunan dan penyebaran kuisioner ... 63

4.2 Pengolahan Data ... 64

4.2.1 Hasil Identifikasi Kuesioner Waste Workshop ... 64

4.3 Analisa nine waste dan rekomendasi perbaikan ... 76

4.3.1 Jenis waste ... 77

4.3.1.1Jenis waste defect ... 77

4.3.1.2Jenis waste transportasi ... 77

4.3.1.3Jenis waste waiting ... 78

4.4 Tahap rekomendasi perbaikan ... 79

4.4.1 Usulan Perbaikan ... 80

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 85

5.2 Saran... 86

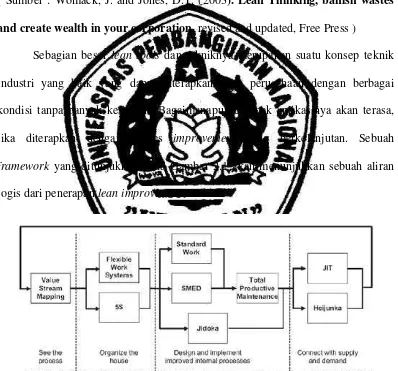

Gambar 2.1 Struktur Utama lean improvement ... 7

Gambar 2.2 Pengembangan struktur utama lean ... 8

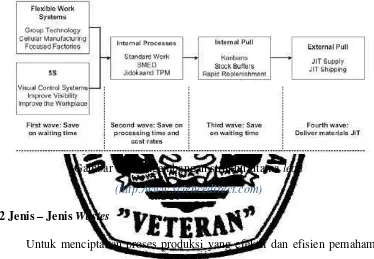

Gambar 2.3 Sepuluh area waste dalam industri manufaktur ... 19

Gambar 2.4 Simbol VALSAT ... 22

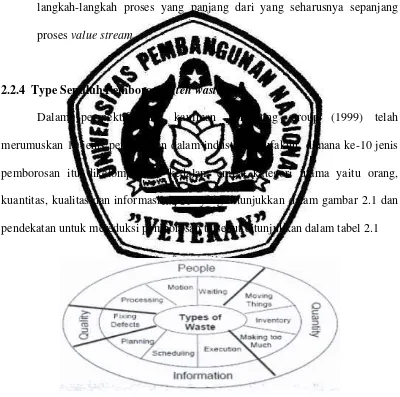

Gambar 2.5 Simbol Big Picture Mapping ... 25

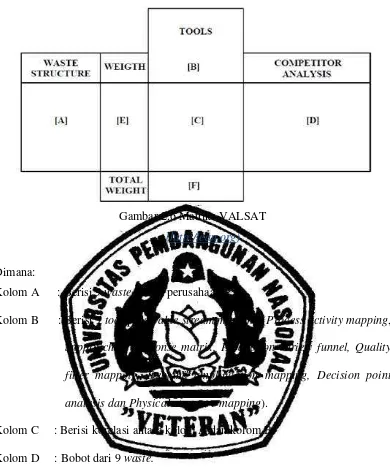

Gambar 2.6 Matriks VALSAT ... 31

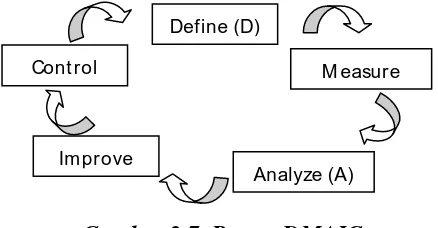

Gambar 2.7 Proses DMAIC ... 32

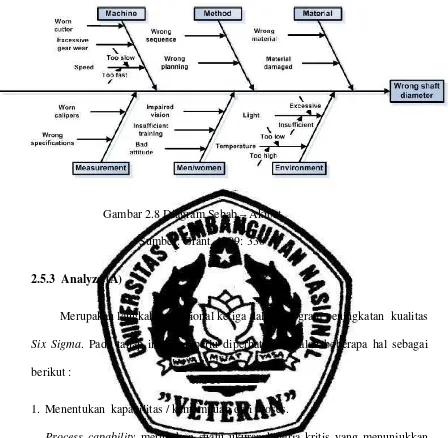

Gambar 2.8 Diagram Sebab – Akibat ... 36

Gambar 3.1 Flowchart Pemecahan Masalah ... 51

Gambar 4.1 Aliran raw material... 58

Gambar 4.2 Value Stream Mapping PT X ... 63

Gambar 4.3 Korelasi waste terhadap tools ... 68

Gambar 4.4 Prosentase Jumlah Aktivitas... 73

Gambar 4.5 Prosentase Kebutuhan Waktu... 74

Gambar 4.6 Cause effect diagram jenis waste defect ... 77

Gambar 4.7 Cause effect diagram jenis waste transportasi ... 78

Tabel 2.1 Pendekatan untuk mereduksi pemborosan ... 20

Tabel 2.2 korelasi waste terhadap tools ... 32

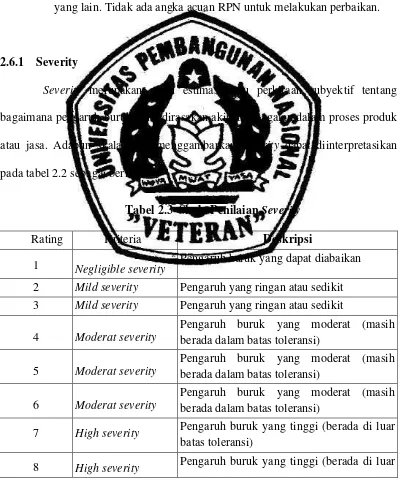

Tabel 2.3 Skala Penilaian Severity ... 40

Tabel 2.4 Skala Penilaian Occurrence ... 41

Tabel 2.5 Skala Penilaian Detection ... 42

Tabel 3.1 Value Stream Analysis Tools ... 50

Tabel 4.1 Identifikasi Kegiatan Proses Pembuatan Botol Gelas ... 61

Tabel 4.2 Rekap Hasil Waste Workshop ... 66

Tabel 4.3 Rekap Hasil Waste Workshop sesuai rangking ... 66

Tabel 4.4 Perhitungan Skor VALSAT ... 69

Tabel 4.5 Perhitungan rangking Skor VALSAT ... 69

Tabel 4.6 Penentuan Tools VALSAT ... 70

Tabel 4.7 Penentuan rangking Tools VALSAT ... 71

Tabel 4.8 Prosentase Jumlah Aktivitas ... 72

Tabel 4.9 Prosentase Kebutuhan Waktu ... 74

Tabel 4.10 Skor rata-rata tiap jenis waste ... 75

Lampiran B : Value Stream Mapping

Lampiran C1 : Kuesioner Pembobotan Waste

Lampiran C2 : Skor Rata- rata tiap jenis waste, Tabel Rekap Hasil Waste Workshop, Tabel Rekap Hasil Waste Workshop sesuai rangking Lampiran D : VALSAT, Tabel Perhitungan Skor VALSAT, Tabel Perhitungan

rangking Skor VALSAT, Tabel Penentuan Tools VALSAT, Tabel Penentuan Tools Valsat, Tabel Penentuan Rangking Tools

VALSAT

Lampiran E : Proses Aktivity Mapping,Tabel Prosentase Jumlah Aktivitas,Tabel

Prosentase Kebutuhan Waktu

PT X Sidoarjo merupakan perusahaan yang bergerak dalam industri pembuatan Cup plastik . Lean adalah mengeliminasi pemborosan (Waste) atau aktifitas yang tidak bernilai tambah (Non Value Adding Activity) dari suatu proses sehingga aktifitas-aktifitas sepanjang aliran proses (Value Stream) mampu menghasilkan Value (nilai).

PT. X mempunyai masalah pada waste/ pemborosan yang terjadi. Karena menggunakan sistem make to order / produksi berdasarkan pesanan maka perusahaan ini sangat tergantung pada pabrik – pabrik minuman karenanya supply kinerja dalam memberikan produk kepada pabrik minuman haruslah dioptimalkan, salah satunya dengan mengurangi lead time

Metode lean thinking adalah metode yang digunakan untuk mengurangi waste. Tujuan dari penelitian ini adalah untuk menganalisis dan mencari penyebab terjadinya pemborosan di lantai produksi, setelah mengetahui penyebab terjadinya pemborosan maka dibuat rekomendasi perbaikan dengan menggunakan FMEA (Failure Mode Effect Analysis).

Hasil penelitian menunjukkan bahwa tingginya pemborosan tejadi pada

defect, transportation, waiting. Berdasarkan tingginya tingkat aktivitas yang terjadi dengan proses activity mapping adalah produksi Cup natural “Thermoforming cup” aktivitas yang paling sering dilakukan adalah operation

sebesar 11 aktivitas (50,00%), diikuti dengan aktivitas tipe Transportation dan inspection sebanyak 5 aktivitas dan 3 aktivitas dengan jumlah sebanyak aktivitas (22,72%) dan aktivitas (13,63%) dari total 22 aktivitas yang ada. Kemudian untuk aktivitas storage dan delay, dan masing-masing sebanyak 2 aktivitas dan 1 aktivitas, sebesar (9,09%) dan (4,56%) dapat diketahui bahwa pada proses produksi Cup Natural “Thermoforming Cup” untuk waktu yang paling besar adalah Delay sebesar 36 menit (37,11%), diikuti dengan waktu untuk tipe

Transportation dengan jumlah waktu sebanyak 17,5 menit (18,03%) dari total 97 menit waktu yang ada. Kemudian untuk aktivitas, storage, operation dan

inspection masing-masing sebesar 16 menit (16,49%), 14,5 menit (14,97%), 13 menit (13,40%). Dengan besar value adding activity 24,5 menit dan non value adding activity 59,5 menit.

PT X Sidoarjo is a company engaged in the manufacture of Plastic Cup. Lean is to eliminate waste (Waste) or non-value added activities (Non-Value Adding Activity) of a process so that the activities along the process (Value Stream) capable of producing value (value).

PT. X have a problem with the waste / waste that occurs. Because the systems make to order / production pursuant to order these companies are very dependent on the plant - hence beverage manufacturers supply performance in providing products to beverage manufacturers must be optimized, one with reducing lead times,

Lean thinking method is a method used to reduce waste. The purpose of this study is to analyze and find the causes of wastage in the production floor, after knowing the cause of the waste then made recommendations for improvement by using FMEA (Failure Mode Effect Analysis).

The results showed that the high wastage occurs at the defect, transportation,waiting. Based on the high level of activity is going on with the process mapping activity is the production of plain glass bottles "medium weight" of the most frequent activity is the operation of 11 activities (50,00%), followed by Transportation and inspection type activities were 5 and 6 activity with activity amount of activity (22,72%) and activity (13,63%) from a total of 22 activities. Then for the storage and delay activity, and each activity by as much as 2 (9,09%) and can be seen that on a plain glass bottle production process "medium weight" to the greatest time of 36 minutes is the operation (37,11% ), followed by time for the type of inspection with the amount of time by 62 minutes (18,03%) of the total 97 minutes of time available. Then for the activity, delay, storage, and transport, each for 16 minutes (16,49%), 14,5 minutes (14,97%), 13 minutes (13,40%). With a large value adding activity and 24,5 minutes of non value adding activity 59,5 minutes.

I.1. Latar Belakang

Di dalam persaingan yang demikian ketat, setiap unit usaha dituntut untuk

dapat menerapkan prinsip-prinsip efisiensi dan efektivitas hampir di segala bidang

untuk dapat menghasilkan produk dengan mutu yang baik disertai dengan biaya

yang murah. Dengan kondisi dan tuntutan fungsi seperti yang telah digambarkan

di atas, maka suatu perusahaan seharusnya tidak hanya melakukan sekali

perbaikan atas kekurangan yang terjadi pada unit usahanya saja tetapi juga

melakukan continous improvement agar dapat tetap survive dalam persaingan

bebas yang terjadi.

Perusahaan PT.”X” adalah merupakan perusahaan yang bergerak dalam

industri manufaktur pembuatan gelas plastik dimana diantaranya produk gelas

plastik polos (natural) “Thermoforming cup” ,gelas plastik printing dan tutup

botol plastik “pet bottle” yang digunakan di beberapa perusahaan lokal.

PT.”X” mempunyai masalah pada waste / pemborosan yang terjadi.

Beberapa waste diantaranya masih adanya waktu menunggu pada saat mesin

thermoforming ganti cetakan gelas sehingga banyak waktu terbuang untuk proses

produksi selanjutnya,adanya tenaga kerja yang tangannya terjepit mesin

diakibatkan karena kelalaian dalam mematuhi EHS, produk defect / reject, yakni

produk yang tidak sesuai dengan standart kualitas seperti motif cup yang tidak

rata, dimensi cup yang terlalu tebal / terlalu tipis , cup elektrostatik (lengket),cup

buram (moulded) , & cup berantakan jadi harus menjalani proses reproses

perpindahan berlebih mulai dari pemindahan produk ke gudang sementara

maupun ke gudang barang jadi dan masih banyak lainnya. Pemborosan ini

merupakan sesuatu yang tidak memberikan nilai tambah .Dengan adanya

pemborosan (waste), kegiatan produksi belum dikatakan maksimal. Karena

menggunakan sistem make to order / produksi berdasarkan pesanan maka

perusahaan ini sangat tergantung pada pabrik – pabrik minuman karenanya supply

kinerja dalam memberikan produk kepada pabrik minuman haruslah

dioptimalkan.

Lean merupakan suatu pendekatan yang sistematis terhadap waste dalam

berbagai proses secara terus menerus untuk mengoptimalkan aliran Value stream

dengan menghilangkan segala bentuk waste serta meningkatkan nilai tambah

produk.Waste secara umum dapat dikategorikan menjadi 9 macam,yaitu

pemborosan terhadap kecelakaan kerja,cacat produk, produksi berlebih, waktu

menunggu,proses yang tidak sesuai,SDM yang ada tidak digunakan secara

maksimal, perpindahan berlebih, persediaan yang tidak perlu, gerakan yang tidak

perlu. Lean Thinking yakni metode mengelola organisasi untuk meningkatkan

produktivitas , efisiensi dan kualitas produk atau jasa.sehingga ini merupakan

metode yang tepat untuk mengurangi waste tersebut..Kelebihan dari Lean

Thinking adalah fokus kepada reduksi waste dimana waste itu sendiri merupakan

salah satu penghambat peningkatan peformansi.

Dengan adanya masalah tersebut, maka dilakukan penelitian untuk

mengidentifikasi waste yang ada pada PT.”X” dengan lean thinking, dengan

harapan waste – waste tersebut dapat dihilangkan sehingga performansi kerja

I.2. Perumusan Masalah

Permasalahan yang menjadi pokok bahasan dalam penelitian ini adalah

”Bagaimana mengurangi waste pada lantai produksi di PT “X” Sidoarjo dengan penerapan Lean Thinking guna meningkatkan produktivitas kerja perusahaan.”

I.3. Batasan Masalah

Batasan yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Produk yang dipesan hanya produk Gelas Plastik Polos (Natural)

“Thermoforming Cup” pada PT.”X” Sidoarjo

2. Penelitian diambil pada kondisi Bulan Maret 2011 – Mei 2011.

3. Waste yang diteliti adalah 9 tipe waste ( Kecelakaan kerja, Cacat produk,

Produksi berlebih, Waktu tunggu, Proses yang tidak sesuai, Perpindahan

berlebih, Persediaan yang tidak perlu, Gerakan yang tidak perlu, Kinerja

SDM yang tidak maksimal ) yang didefinisikan oleh Gazpers ( 2007 )

I.4. Asumsi – asumsi

Asumsi yang digunakan dalam penelitian ini adalah:

1. Semua mesin dilantai produksi dalam keadaan baik.

2. Tidak ada penambahan/pengurangan tenaga kerja selama dilakukan penelitian.

3. Bahan baku yang digunakan sudah sesuai dengan spesifikasi.

4. Keadaan Perusahaan berjalan normal.

5. Aliran poses produksi tidak berubah selama penelitian berlangsung.

1.5. Tujuan

Tujuan dari penelitian tugas akhir ini adalah sebagai berikut:

1. Mengidentifikasi tipe – tipe ninewaste dalam lean thinking yaitu Kecelakaan

kerja, Cacat produk, Produksi berlebih, Waktu tunggu, Proses yang tidak

sesuai, Perpindahan berlebih, Persediaan yang tidak perlu, Gerakan yang tidak

perlu, Kinerja SDM yang tidak maksimal.

2. Memberikan usulan perbaikanuntuk mengurangi waste.

I.6. Manfaat Penelitian

Adapun manfaat yang dapat diperoleh dari hasil penelitian tugas akhir ini

baik bagi peneliti, universitas maupun bagi perusahaan antara lain meliputi :

1. Bagi penulis dapat memberikan rekomendasi perbaikan untuk pengurangan

waste tersebut .

2. Bagi universitas dapat memberikan informasi mengenai metode lean

Thinking dan menambah koleksi perpustakaan Universitas Pembangunan

Nasional “Veteran” Jawa Timur.

3. Pihak perusahaan dapat mengetahui kegiatan non-value adding, waste yang

ada dan penyebabnya yang terjadi di area produksi, sehingga diketahui pula

kerugian yang ditimbulkan.

I.7. Sistematika Penulisan

Adapun sistematika penulisan yang digunakan dalam penelitian tugasakhir

BAB I PENDAHULUAN

permasalahan yang akan diteliti dan dibahas. Juga diuraikan tentang

tujuan, manfaat penelitian, serta batasan dan asumsi yang digunakan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi teori-teori dasar yang berkaitan dengan Lean Phylosophy,

VALSAT( Value Stream Analysis Tools) yang dijadikan acuan dalam

melakukan langkah-langkah penelitian sehingga permasalahan yang

ada dapat dipecahkan.

BAB III METODE PENELITIAN

Bab ini berisi urutan langkah-langkah pemecahan masalah secara

sistematis mulai dari perumusan masalah dan tujuan yang ingin

dicapai, studi pustaka, pengumpulan data, dan metode analisis data.

BAB IV HASIL DAN PEMBAHASAN

Pada bab ini akan diuraikan beberapa hal yang berkaitan dengan

tahapan identifikasi permasalahan yang ada di perusahaan dengan

diawali penjelasan tentang proses produksi secara umum, pembuatan

current state value stream mapping, identifikasi waste dengan

VALSAT, identifikasi penyebab permasalahan dengan Failure Mode

Effect Analysis (FMEA), dan perancangan solusi perbaikan. Selain itu,

juga akan dilakukan identifikasi hasil perbaikan dengan pembuatan

future state VSM.

BAB V KESIMPULAN DAN SARAN

Pada bab ini berisikan uraian tentang kesimpulan dan saran penelitian

BAB II

TINJAUAN PUSTAKA

2.1 Lean Phylosophy

Pada dasarnya konsep lean adalah konsep perampingan atau efisiensi.

Konsep ini dapat diterapkan pada perusahaan manufaktur maupun jasa, karena

pada dasarnya konsep efisiensi akan selalu menjadi suatu target yang ingin dicapai

oleh perusahaan. Konsep lean Thinking ini dikenalkan oleh pabrik Toyota di

Jepang, yang kemudian dijabarkan menjadi 5 prinsip dasar yang diidentifikasi

oleh Womack dan Jones diantaranya adalah :

1. Define value from the prespective the customer

Mengidentifikasi nilai – nilai tambah yang dapat dilakukan kepada

suatu produk / pelayanan menurut keinginan customer sehingga output yang

keluar akan sesuai dengan keinginan pasar pada umumnya bukan dari

keinginan perusahaan tersebut.

2. Identify value stream

Mengidentifikasikan tahapan-tahapan yang diperlukan, mulai dari

proses desain, pemesanan, dan pembuatan produk berdasarkan keseluruhan

value stream untuk mendapatkan pemborosan yang tidak memilki nilai

tambah (non value adding waste).

3. Continuous flow process

Serangkaian aktivitas yang dilakukan agar mendapatkan nilai tambah

mengalir dari satu stasiun kerja ke stasiun kerja yang lain tanpa adanya

waktu tunggu

4. Pull system

Pembuatan produk sesuai permintaan pasar / customer

5. Strive to perfection

Berusaha mencapai kesempurnaan dengan cara menghilangkan waste

secara bertahap dan berkelanjutan.

( Sumber : Womack, J. and Jones, D.T. (2003). Lean Thinking, banish wastes

and create wealth in your corporation, revised and updated, Free Press )

Sebagian besar lean tools dan tekniknya merupakan suatu konsep teknik

industri yang baik yang dapat diterapkan pada perusahaan dengan berbagai

kondisi tanpa banyak kesulitan. Bagaimanapun dampak aplikasinya akan terasa,

jika diterapkan dengan proses improvement yang berkelanjutan. Sebuah

framework yang ditunjukkan pada Gambar 2.1 akan menunjukkan sebuah aliran

logis dari penerapan lean improvement.

Gambar 2.1 Struktur utama lean improvement

Dari struktur utama tersebut, bagian teknik tertentu akan dikembangkan,

sehingga tools tersebut akan memiliki dampak terhadap investasi. Dengan

pengembangan ini, akan mengurangi waktu tunggu, waktu proses, biaya, dana

pengiriman material hanya pada waktu dan tempat yang dibutuhkan.

Pengembangan tersebut ditunjukkan pada Gambar 2.2. Pendekatan yang

digunakan akan dikelompokkan dalam sebuah “gelombang”, berdasarkan tipe

penghematan yang dilakukan.

Gambar 2.2 Pengembangan struktur utama lean

(http:/www.sciencedirect.com)

2.2 Jenis – Jenis Wastes

Untuk menciptakan proses produksi yang efektif dan efisien pemahaman

terhadap ketiga operasi tersebut sangat penting. Hal utama yang menjadi perhatian

adalah Non-Value Adding dan Necessary but Non-Value Adding, artinya sedapat

mungkin aktivitas tersebut dikurangi atau dihilangkan. Dalam aktivitas tersebut

seringkali menimbulkan waste. Menurut Gazpers (2007) terdapat Sembilan waste

dalam proses produksi yang didefinisikan dengan istilah E-DOWNTIME©, yang

dijabarkan sebagai berikut:

1) E → Environmental, Health, and Safety

3) O → Overproduction

4) W → Waiting

5) N → Not Utilizing Employees Knowledge, Skills, and Abilities

6) T → Transportation

7) I → Inventories

8) M → Motion

9) E → Excess Processing

o Environmental, Health, and Safety,

pemborosan yang terjadi akibat kelalaian pihak – pihak tertentu

dalam perusahaan untuk memahami prosedur EHS yang ada. Dengan

sikap seperti ini akan menimbulkan dampak seringnya terjadi kecelakaan

kerja. Jika permasalahan kecelakaan tersebut terjadi, maka akan tidak

sedikit biaya, waktu, dan tenaga yang harus dikeluarkan perusahaan untuk

mengatasinya. Oleh karena itu, pemborosan dari segi EHS ini sangat

penting untuk dapat dilakukan tindakan preventif sedini mungkin agar

dapat mencegah terjadinya kecelakaan kerja.

o Defect,

berarti adalah produk yang rusak atau tidak sesuai dengan

spesifikasi, hal ini akan menyebabkan proses rework yang kurang efektif.

Tingginya complain dari konsumen, serta inspeksi level yang sangat

tinggi.

o Overproduction,

pemborosan yang disebabkan produksi yang berlebihan,

atau memproduksi lebih awal dari jadwal yang sudah dibuat. Bentuk dari

overproduction ini antara lain adalah aliran produksi yang tidak lancar,

tumpukan WIP yang terlalu banyak, target dan pencapaian hasil produksi

dari setiap bagian produksi kurang jelas.

o Waiting,

pemborosan karena menunggu untuk proses berikutnya. Waiting

merupakan selang waktu ketika operator tidak menggunakan waktu untuk

melakukan value adding activity dikarenakan menunggu aliran produk dari

proses sebelumnya (upstream). Waiting ini juga mencakup operator dan

mesin seperti kecepatan produksi mesin dalam stasiun kerja lebih cepat

atau lambat daripada stasiun yang lainnya.

o Not Utilizing Employees Knowledge, Skills, and Abilities

merupakan suatu kondisi dimana sumber daya yang ada (operator)

tidak digunakan secara maksimal, sehingga terjadi pemborosan. Kinerja

operator yang tidak maksimal ditujukkan dengan tidak adanya aktivitas

yang dilakukan operator (menganggur) atau produktivitas rendah. Selain

itu juga bisa diakibatkan penggunaan operator yang tidak tepat untuk suatu

pekerjaan tertentu. Misalnya pada penempatan karyawan pada posisi

tertentu dimana skill atau riwayat pendidikan yang tidak sesuai dengan

bidang kerjanya sehingga di lapangan operator sering melakukan

kesalahan kerja.

o Transportation

merupakan kegiatan yang penting akan tetapi tidak menambah

material atau Work In Process dari satu stasiun kerja ke stasiun kerja yang

lainnya. Baik menggunakan forklift maupun conveyor.

o Inventories

berarti persediaan yang kurang perlu. Maksudnya adalah

persediaan material yang terlalu banyak, Work In Process yang terlalu

banyak antara proses satu dengan proses yang lainnya sehingga

membutuhkan ruang yang banyak untuk menyimpannya, kemungkinan

pemborosan ini adalah buffer yang sangat tinggi.

o Motion

berarti adalah aktivitas atau pergerakan yang kurang perlu yang

dilakukan operator yang tidak menambah nilai dan memperlambat proses

sehingga lead time menjadi lama. Proses mencari komponen karena tidak

terdeteksi tempat penyimpanannya, gerakan tambahan untuk

mengoperasikan suatu mesin. Hal ini juga dapat terjadi dikarenakan layout

produksi yang tidak tepat sehingga sering terjadi pergerakan yang kurang

perlu dilakukan oleh operator.

o Excees Process

terjadi ketika metode kerja atau urutan kerja (proses) yang

digunakan dirasa kurang baik dan fleksibel. Hal ini juga dapat terjadi

ketika proses yang ada belum standar sehingga kemungkinan produk yang

rusak akan tinggi. Selain itu juga ditunjukkan dengan adanya variasi

metode yang dikerjakan operator.

2.2.1 Type Tujuh Pemborosan (seven waste)

Berikut ini adalah penjelasan dari seven waste yang diidentifikasikanoleh

Dr. Shiego Singo kemudian ditulis kembali oleh Kilpatrick (2003) :

1. Produksi berlebihan (overproduction) adalah kegiatan menghasilkan

barang melebihi permintaan/keinginan sehingga menambah alokasi

sumber daya terhadap produk.

2. Menunggu (waiting) adalah proses menunggu kedatangan material,

informasi, peralatan dan perlengkapan.

3. Transportasi (transportation) adalah memindahkan material atau orang

dalam jarak yang sangat jauh dari satu proses ke proses berikut yang dapat

mengakibatkan waktu penaganan material bertambah..

4. Proses yang tidak tepat (inappropriate processing) adalah proses kerja

dimana terdapat ketidaksempurnaan proses atau metode operasi produksi

yang diakibatkan oleh penggunaan tool yang tidak sesuai dengan

fungsinya ataupun kesalahan prosedur atau sistem operasi. Secara umum

faktor penyebabnya adalah peralatan atau tool yang tidak sesuai,

maintenance peralatan yang jelek dan lain-lain.

5. Persediaan yang tidak perlu (unnecessary inventory) adalah penyimpanan

(inventory) melebihi volume gudang yang ditentukan, material yang rusak

karena terlalu lama disimpan atau terlalu cepat dikeluarkan dari tempat

penyimpanan, material yang sudah kadaluarsa. Secara umum faktor

penyebabnya adalah waktu change over yang lama, ketidakseimbangan

6. Gerakan yang tidak perlu (unnecessary motion) adalah gerakan yang

melibatkan konsep ergonomis pada tempat kerja, dimana operator

melakukan gerakan-gerakan yang seharusnya bisa dihindari, misalnya

komponen dan kontrol yang terlalu jauh dari jangkauan double handling,

layout yang tidak standar, operator membungkuk. Secara umum faktor

penyebabnya adalah pengelolaan tempat kerja yang jelek, layout yang

jelek, metode kerja yang tidak konsisten, desain mesin yang tidak

ergonomis.

7. Kecacatan (defect) merupakan kesalahan yang terlalu sering dalam kertas

kerja, kualitas produk yang buruk, atau performansi pengiriman yang

buruk, ketidaksempurnaan produk, kurangnya tenaga kerja pada saat

proses berjalan, adanya alokasi tenaga kerja untuk proses pengerjaan ulang

(rework) dan tenaga kerja menangani pekerjaan claim dari pelanggan.

2.2.2 Type Delapan Pemborosan (eight waste)

Dalam kalangan praktisi Lean Manufacturing dikenal sebagai delapan

pemborosan yang menurut Taiichi Ohno (salah satu pencipta Toyota Production

System) bertanggung jawab dalam sekitar 95% dari semua biaya yang ada dalam

produksi. Delapan pemborosan tersebut adalah :

1. Overproduction (produksi berlebih)

Produksi berlebih adalah memproduksi produk jauh lebih banyak dari

permintaan konsumen atau melebihi jumlah yang dibutuhkan. Sedangkan

dalam Lean Manufacturing semua produk yang diproduksi diluar hal

karena hal tersebut membuat organisasi menjadi tidak dapat melakukan hal

lain yang dapat memenuhi keinginan konsumen. Produksi berlebih adalah

pemborosan yang paling parah diantara jenis pemborosan lainnya. Kalau

permintaan pasar sedang tinggi, pemborosan jenis ini mungkin terlalu

penting, namun dikala permintaan pasar sedang menyusut, dampak dari

produksi berlebih akan berlipat ganda. Bahkan seringkali perusahaan

mendapatkan kesulitan karena menyimpan barang yang tidak terjual itu

sebagai persediaan extra.

2. Waiting (menunggu)

Yang dimaksud dengan menuggu ialah menunggu kedatangan material,

menunggu informasi, peralatan, perlengkapan dan semua hal yang

membuat organisasi berhenti beraktivitas sehingga menimbulkan

pemborosan. Pemborosan karena menunggu harus ini harus terungkap

kebenaran situasinya terlebih dahulu sebelum tindakan perbaikan

dilaksanakan. Suatu contoh yang salah menafsirkan situasi pemborosan

karena karena waktu menunggu adalah membiarkan mesin dan

operatornya menunggu pada saat pekerjaan yang diperlukan sudah selesai.

Bila hal ini dianggap sebagai pemborosan dan kemudian diatasi maka

dampaknya justru akan menimbulkan pemborosan karena produksi

berlebih yang lebih gawat. Dalam hal ini kita harus lebih cermat dalam

menilai situasi.

3. Transportation (transportasi yang tidak perlu)

Yang di maksud transportasi dalam Lean Manufacturing adalah bahwa

langsung menuju tempat dimana barang tersebut dapat langsung

digunakan sehingga tidak menimbulkan pemborosan lainnya yaitu

transportasi yang tidak perlu. Pemborosan karena transportasi dan

penanganan barang adalah pemborosan yang sering kita jumpai di dalam

pabrik. Barang yang sama dapat saja ditangani berulang-ulang tanpa

memberi nilai tambah. Perencanaan yang buruk akan menyebabkan

kegiatan transportasi membengkak dan penanganan barang dilakukan

berulang-ulang.

4. Non value added activities (aktivitas yang tidak memberikan nilai tambah)

Metode dalam pengolahan produksi dapat menjadi sumber dari

pemborosan yang seharusnya tidak perlu ada. Misalnya pengerjaan ulang

(reworking) karena seharusnya proses tidak perlu diulang apabila

dilakukan proses yang benar. Deburing (sisa produksi) karena produk

seharusnya dapat diproduksi tanpa sisa produksi apabila dilakukan dengan

desain yang tepat dan alat yang lengkap untuk pekerjaan tersebut dan

inspecting (pemeriksaan) karena produk seharusnya dapat diproduksi

dengan menggunakan Statistical Process Control (SPC) untuk

menghilangkan atau meminimalkan jumlas inspeksi yang diperlukan

dalam menjaga kualitas produk tersebut.

5. Excess inventory (persediaan berlebih)

Persediaan berlebih juga akan meningkatkan biaya produksi. Kelebihan

persediaan memerlukan penanganan extra, tempat extra, extra bunga yang

Berikut adalah beberapa prinsip untuk mengurangi persediaan berlebih :

- Singkirkan barang-barang yang tidak diperlukan lagi

- Jangan memproduksi barang yang tidak diperlukan untuk proses

berikutnya.

- Jangan membeli atau membawa barang dalam ukuran lot besar

(meskipun penghematan dari diskon pembelian dalam jumlah

besar, mungkin lebih besar dari biaya pemborosan karena

persediaan)

- Usahakan untuk memproduksi dalam lot kecil (mengurangi waktu

set-up atau tingkatkan frekuensi peralihan jenis produksi)

6. Excess motion (gerakan yang berlebih/tidak diperlukan)

Seorang pekerja dapat kelihatan sibuk selama tiga jam untuk

mondar-mandir mencari alat kerja ke semua sudut pabrik. Jelas ini merupakan

kegiatan yang tidak memberikan nilai tambah sama sekali, hal ini justru

akan membebani biaya produksi dengan upahnya selama tiga jam yang

sia-sia. Di samping itu, hasil produksi menjadi tertunda dikirim kepada

pelanggan klarena lead time produksi bertambah. Contoh gerakan

mengambil dan mengembalikan benda dapat dihilangkan bila kita

meletakkan alat kerja berdekatan dengan penggunaannya. Berjalan

mondar-mandir dengan jarak yang cukup jauh adalah gerakan yang sia-sia,

khususnya bila operator diberi tanggung jawab untuk mengoperasikan

mesin. Mesin harus diletakkan dengan benar, saling berdekatan dengan

7. Defect waste (pemborosan karena cacat produksi)

Bila cacat produksi terjadi pada satu pos produksi kerja, maka pada

umumnya operator pada pos kerja berikutnya akan menunggu. Waktu

terbuang percuma dan menambah biaya produksi. Lebih parah lagi apabila

barang-barang tersebut dikerjakan ulang (rework) atau bahkan produk

yang cacat itu harus dimusnahkan. Apabila cacat produksi terjadi maka

akan diperlukan untuk membongkar dan mereparasi produk itu, lagipula

tambahan komponen juga akan diperlukan dalam penaganan komponen

yang rusak. Otomatis jadwal produksi akan terganggu karena menunggu

proses penyelesaian tersebut. Memilah-milah komponen yang jelek juga

menyerap tambahan tenaga kerja sehingga meningkatkan jumlah biaya,

yang berarti pemborosan. Kasus yang lebih buruk lagi apabila pelanggan

menemukan cacat produksi setelah produk berada ditangannya. Tidak

hanya ongkos garansi dan ongkos kirim saja yang harus ditanggung, tetapi

juga pengorbanan citra perusahaan, peluang bisnis pendatang baru dan

pangsa pasar yang menyusut. Untuk menghindari masalah itu sebuah

sistem harus dikembangkan untuk menemukan dan mengenali cacat

produksi serta berbagai kondisi penyebab timbuknya cacat tersebut.

Dengan demikian, operator bisa melakukan tindakan perbaikan langsung.

8. Underutilized people (pekerja yang kurang profesioanl)

Yang dimaksud underutilzed people adalah pekerja yang tidak

mengeluarkan seluruh kemampuan yang dimilikinya baik dari segi mental,

kreativitas, serta skill dan kemampuan fisik dimana biasanya seorang

demi kepentingan bersama. Beberapa penyebab pemborosan type ini

adalah : proses kerja yang jelek dan kurang teratur, budaya kerja yang

kurang positif atau tidak mendorong pekerjanya untuk berkembang,

praktek perekrutan para pekerja yang kurang selektif, training pegawai

yang kurang memadai atau bahkan tidak ada sama sekali training pegawai,

dan turnover pekerja yang terlalu tinggi sehingga tidak ada pekerja yang

benar-benar mengerti pekerjaan serta segala detail dari perusahaan untuk

berkembang.

2.2.3 Type Sembilan Pemborosan (nine waste)

Menurut Vincent Gaspersz (2007) terdapat sembilan pemborosan yang ada

dalam bidang industri yang terkenal dengan istilah E-DOWNTIME, yaitu :

1. E = Environmental, Health and Safety (EHS) adalah jenis pemborosan

yang tejadi karena kelalaian dalam memperhatikan hal-hal yang berkaitan

dengan prinsip-prinsip EHS.

2. D = Defects adalah jenis pemborosan yang terjadi karena kecacatan atau

kegagalan produk (barang/jasa).

3. O = Overproduction adalah jenis pemborosan yang terjadi karena

produksi berlebih dari kuantitas yang dipesan oleh pelanggan,

4. W = Waiting adalah jenis pemborosan yang terjadi karena menunggu.

5. N = Not utilizing employees knowladge skills and abilities adalah jenis

pemborosan sumber daya manusia (SDM) yang terjadi karena tidak

menggunakan pengetahuan, keterampilan, dan kemampuan karyawan

6. T = Transportation adalah jenis pemborosan yang terjadi karena

transportasi yang berlebihan sepanjang proses value stream.

7. I = Inventories adalah jenis pemborosan yang terjadi karena inventories

yang berlebihan.

8. M = Motion adalah jenis pemborosan yang terjadi karena banyaknya

pergerakan dari yang seharusnya sepanjang proses value stream.

9. E = Excess processing adalah jenis pemborosan yang terjadi karena

langkah-langkah proses yang panjang dari yang seharusnya sepanjang

proses value stream.

2.2.4 Type Sepuluh Pemborosan (ten waste)

Dalam perspektif lain, kaufman consulting group (1999) telah

merumuskan 10 jenis pemborosan dalam industri manufaktur, dimana ke-10 jenis

pemborosan itu dikelompokkan kedalam empat kategori utama yaitu orang,

kuantitas, kualitas dan informasi seperti yang ditunjukkan dalam gambar 2.1 dan

pendekatan untuk mereduksi pemborosan tersebut ditunjukkan dalam tabel 2.1

(Sumber : Kaufman consulting group, 1999)

Tabel 2.1 Pendekatan untuk mereduksi pemborosan dalam industri manufaktur

Orang (people) Processing, motion,

Fixing defects Error (mistake),

2.3 Macam – Macam Aktivitas

Di dalam proses produksi terdapat tiga tipe operasi yang didefinisikan

menurut Monden (Hines&Rich, 2005). Ketiga tipe operasi atau aktivitas yaitu:

1. Non-Value Adding (NVA)

2. Necessary but Non-Value Adding (NNVA)

3. Value Adding (VA)

Non-Value Adding merupakan aktivitas yang tidak menambah nilai dari

sudut pandang customer. Aktivitas ini merupakan waste dan harus

dikurangi atau dihilangkan. Contoh dari aktivitas ini adalah waiting time,

menumpuk work in process, dan double handling.

Necessary but Non-Value Adding adalah aktivitas yang tidak menambah

nilai akan tetapi penting bagi proses yang ada. Contohnya adalah aktivitas

berjalan untuk mengambil parts, unpacking deliveries, dan memindahkan

tool dari satu tangan ke tangan yang lain. Untuk mengurangi atau

menghilangkan aktivitas ini adalah dengan membuat perubahan pada

prosedur operasi menjadi lebih sederhana dan mudah, seperti membuat

layout baru, koordinasi dengan supplier dan membuat standar aktivitas.

Value Adding merupakan aktivitas yang mampu memberikan nilai tambah

pada suatu material atau produk yang diproses. Aktivitas untuk memproses

raw material atau semi-finished product melalui penggunaan manual

labor. Material pada value adding ini berupa raw material bahan

2.4 Value Stream Mapping

Menurut Womack dan Jones, value stream adalah semua kegiatan (value

added atau non-value added) yang dibutuhkan untuk membuat produk melalui

aliran proses produksi utama. Value stream dapat mendeskripsikan kegiatan –

kegiatan seperti product design, flow of product, dan flow of information yang

mendukung kegiatan – kegiatan tersebut. Value Stream Mapping atau juga sering

dikenal sebagai Big Picture Mapping merupakan alat yang digunakan untuk

menggambarkan system secara keseluruhan dan value stream yang ada di

dalamnya. Alat ini menggambarkan aliran material dan informasi dalam suatu

value stream. Untuk membuat Value Stream Mapping harus diperhatikan simbol

– simbol yang digunakan, seperti pada Gambar 2.4.

Gambar 2.4 Simbol yang digunakan dalam value stream mapping ( VSM )

Untuk membuat Value Stream Mapping terdapat empat tahapan yaitu:

1. Mengidentifikasi famili produk dan menentukan famili produk yang akan

diamati.

2. Membuat current state map untuk famili produk yang diamati.

3. Mengembangkan future state map, yaitu kondisi yang diinginkan berdasar

kondisi existing dalam usaha pengurangan waste.

4. Mengembangkan rencana langkah kerja untuk menciptakan “value” yang

direncanakan guna mencapai future state map.

2.4.1 Current State Value Stream Mapping

current state value stream mapping adalah dasar dalam konsep lean

thinking karena dengan map ini waste – waste yang terjadi dapat diketahui yang

mana akan dijadikan dasar dalam analisa dan recana perbaikannya. beberapa hal

yang perlu diketahui diantaranya :

1. Identifikasi dan pemahaman kebutuhan customer.

2. Pemahaman terhadap aliran fisik produksi beserta detil – detilnya, meliputi

detil proses, detil data – data yang berkaitan dengan proses, data box, dan

inventory.

3. Gambarkan aliran material dengan memulai dari end customer (backward).

4. Gambarkan aliran informasi dan tentukan pull dan push system-nya.

2.4.2 Future State Value Stream Mapping

Untuk menggambarkan future state value stream mapping yang harus

mapping, berkaitan dengan itu Rother dan Shook memberikan langkah –

langkahnya yaitu:

1. Perhitungan TAKT time berdasarkan demand dan waktu kerja yang tersedia.

2. Kembangkan continuous flow jika memungkinkan.

3. Menggunakan supermartket jika continuous flow tidak dapat diterapkan.

4. Mencoba menerapkan penjadwalan hanya untuk satu proses produksi.

5. Menciptakan “initial pull”.

6. Mencoba mengembangkan kemampuan untuk memproduksi “every part

every day” di dalam proses sebelum proses pacemaker.

2.4.3 Big Picture Mapping

Big Picture Mapping adalah suatu tool yang digunakan untuk

menggambarkan suatu sistem secara keseluruhan beserta aliran nilai (Value

Stream) yang terdapat dalam perusahaan. Sehingga nantinya diperoleh gambaran

mengenai aliran informasi dan aliran fisik dari sistem yang ada, mengidentifikasi

dimana terjadinya waste, serta mnggambarkan lead time yang dibutuhkan

berdasar dari masing-masing karakteristik proses yang terjadi. Peta ini tentunya

dibuat untuk suatu produk atau pelanggan tertentu yang sudah diidentifikasikan

Gambar 2.5 Simbol-simbol Big Picture Mapping

(http:/lean.org)

Untuk melakukan pemetaan terhadap aliran informasi dan material

atau produk secara fisik, kita dapat menerapkan big picture mapping dengan 5

fase:

1. Phase 1 : Customer requirements

Menggambarkan kebutuhan konsumen. Mengidentifikasi jenis dan jumlah

produk yang diinginkan customer, timing, munculnya kebutuhan akan produk

tersebut, kapasitas dan frekuensi pengirimannya, packaging serta jumlah

persediaan yang disimpan untuk keperluan customer.

2. Phase 2 : Information flows

Menggambarkan aliran informasi dari konsumen ke supplier yang berisi

antara lain: peramalan dan informasi pembatalan supply oleh customer, orang

atau departemen yang memberi informasi ke perusahaan, berapa lama

Jadwal mingguan

customer I

Q

Supplier / Customer Titik Persediaan Kotak Informasi Aliran Informasi Aliran Fisik

Aliran fisik antar

Perusahaan Kotak Waktu Titik Inspeksi Stasiun Kerja DenganWaktu

Aliran Informasi

Total production Lead Time = 22.75 jam Value Adding Time (lower line) = 2.25 jam

informasi muncul sampai diproses, informasi apa yang disampaikan kepada

supplier serta pesanan yang disyaratkan.

3. Phase 3 : Physical flows

Menggambarkan aliran fisik yang dapat berupa : langkah-langkah utama

aliran material dan aliran produk dalam perusahaan, waktu yang dibutuhkan,

waktu penyelesaian tiap-tiap operasi, berapa banyak orang yang bekerja

disetiap workplace, berapa lama waktu berpindah yang dibutuhkan untuk

berpindah dari satu workplace ke workplace yang lain, berapa jam per hari

tiap workplace beroperasi, titik bottleneck yang terjadi dan lain-lain.

4. Phase 4 : Linking physical and information flows

Menghubungkan aliran informasi dan aliran fisik dengan anak panah yang

dapat memberi informasi jadwal yang digunakan, instruksi kerja yang

dihasilkan, dari dan untuk siapa informasi dan instruksi dikirim, kapan dan

dimana biasanya terjadi masalah dalam aliran fisik.

5. Phase 5 : Complete map

Melengkapi peta atau gambar aliran informasi dan aliran fisik dilakukan

dengan menambahkan lead time dan value adding time dari keseluruhan

proses dibawah gambar aliran yang dibuat.

Simbol-simbol yang digunakan dalam Big Picture Mapping adalah sebagai

berikut:

2.4.4 Value Stream Analysis Tools (VALSAT)

Selain Big Picture Mapping, alat yang digunakan dalam konsep Lean Six

memilih alat dari pemetaan aliran proses yang nantinya akan digunakan sebagai

pedoman dalam mengidentifikasi pemborosan (waste).

Pada proses ini dilakukan proses pemetaan dari future state yang diusulkan

Value Stream berfokus pada proses value adding dan non-value adding. Value

Stream Mapping dikembangkan pada tahun 1995. alasan yang mendasari

pengumpulan dan penggunaan serangkaian tool ini adalah untuk membantu para

peneliti atau para praktisi dalam mengidentifikasikan pemborosan pada individual

value stream dan mendapatkan jalan yang tepat untuk menghilangkannya. Untuk

lebih jelasnya berikut detil dari ketujuh tool yang dikemukakan oleh Hines&Rich

(2005) dalam VALSAT:

1. Proses Activity Mapping (PAM)

Pada dasarnya tool ini digunakan untuk me-record seluruh aktivitas dari suatu

proses dan berusaha untuk mengurangi aktivitas yang kurang penting,

menyederhanakannya, sehingga dapat mengurangi waste. Dalam tool ini

aktivitas dikategorikan dalam beberapa kategori seperti: operation, transport,

inspection, dan storage. Selain aktivitas, tool ini juga me-record mesin dan

area yang digunakan dalam operasi, serta jarak perpindahan, waktu yang

dibutuhkan , dan jumlah operator. Dalam proses penggunaan tool tersebut

peneliti harus memahami dan melakukan studi berkaitan dengan aliran proses,

selalu berpikir untuk mengidentifikasi waste, berpikir untuk tentang aliran

proses yang sederhana, efektif dan smooth dimana hal tersebut dapat dilakukan

dengan mengubah urutan proses atau process rearrangement (Hines&Rich,

2. Supply Chain Response Matrix

Tool ini meruoaka sebuah diagram sederhana yang berusaha menggambarkan

the critical lead time constraint untuk setiap bagian proses dalam supply

chain, yaitu cumulative lead time di dalam distribusi sebuah perusahaan baik

supplier-nya dan downstream retailer-nya. Diagram ini terdapat dua axis

dimana untuk vertical axis menggambarkan rata – rata jumlah inventory (hari)

dalam setiap bagian supply chain. Sedangkan untuk horizontal axis

menunjukkan cumulative lead time-nya.

3. Production Variety Funnel

Teknik pemetaan secara visual dengan cara melakukan plot pada sejumlah

produk yang dihasilkan dalam setiap tahap proses manufaktur. Teknik ini dapat

digunakan untuk mengidentifikasi titik mana sebuah produk generic diproses

menjadi beberapa produk yang spesifik, dapat menunjukkan area bottleneck

pada desain proses.

4. Quality Filter Mapping

Quality filter mapping merupakan tool untuk mengidentifikasi dimana terdapat

problem kualitas. Hasil dari pendekatan ini menunjukkan dimana tiga tipe

defect terjadi. Ketiga tipe defect tersebut adalah product defect (cacat fisik

produk yang lolos ke customer), service defect (permasalahan yang dirasakan

customer berkaitan dengan cacat kualitas pelayanan), dan internal defect (cacat

masih berada dalam internal perusahaan, sehinggaberhasil diseleksi dalam

tahap inspeksi). Ketiga tipe defect tersebut digambarkan secara latotudinaly

5. Demand Amplification Mapping

Merupakan diagram yang menggambarkan bagaimana demad berubah – ubah

sepanjang jalur supply chain dalam interval waktu tertentu. Informasi yang

dihasilkan oleh diagram ini merupakan dasar untuk mengatur fluktuasi dan

menguranginya., membuat keputusan berkaitan dengan value stream

configuration. Dalam diagram ini vertival axis menggambarkan jumlah

demand dan horizontal axis menggambarkan interval waktu, grafik didapatkan

untuk setiap chain dari supplychain configuration yang ada.

6. Decision Point Analysis

Merupakan tool yang digunakan untuk menentukan titik dimana actual demand

dilakukan dengan system pull sebagai dasar untuk membuat peramalan pada

sistem push pada supply chain atau dengan kata lain titik batas dimana produk

dibuat berdasarkan actual demand dan setelah titik ini selanjutnya produk harus

dibuat dengan melakukan peramalan. Dengan tool ini dapat diukur kemampuan

dari porses upstream dan downstream berdasarkan titik tersebut, sehingga

dapat ditentukan filosofi pull atau push yang sesuai. Selain itu juga dapat

digunakan sebagai scenario apabila titiktersebut digeser dalam sebuah value

stream mapping.

7. Physical Structure Mapping

Tool ini digunakan untuk memahami kondisi dan fungsi – fungsi bagian –

bagian dari supply chain untuk berbagai level industri. Dengan pemahaman

tersebut dapat dimengerti kondisi industri tersebut, bagaimana beroperasi dan

dapat memberikan perhatian pada level area yang kurang diperhatikan. Untuk

lantai produksi. Pemahaman terdapat fungsi – fungsi di dalam inbound supply

chain tersebut dan memberikan pemahaman berkaitan dengan inefisiensi

bagian produksi.

(Sumber : Analisis Pemborosan Perusahaan Mebel Dengan Pendekatan

Lean Manufacturing, Jurnal Teknik Industri Universitas Diponegoro

Semarang.)

(Sumber : Penerapan Konsep Lean Thinking Untuk Mengurangi Waste

Pada Perusahaan Plasatik Sumber Jaya. Jurnal Teknik Industri Institut

Teknologi Sepuluh Nopember (ITS) Surabaya)

2.4.5 Penggunaan VALSAT

Dari ketujuh tool tersebut akan digunakan dalam usaha untuk memahami

kondisiyang terjadi di lantai produksi. Penggunaan tool tersebut dilakukan dengan

melakukan pemilihan dengan menggunakan matrik. Untuk langkah pertama dan

penting dalam pemilihan tool yang sesuai denga kondisi yang bersangkutan

adalah melakukan pembobotan waste. Pembobotan ini merupakan hal yang sangat

penting sekali menurut Hines&Rich (2005) karena dengan pembobotan waste

yang sempurna maka tool yang digunakan juga tepat sehingga mudah dalam

melakukan usulan perbaikan. Kemudian dilakukan pemilihan dengan

menggunakan matrik. Matrik ini dikemukakan oleh Hines&Rich (2005) dalam

Gambar 2.6 Matriks VALSAT

(http:/lean.org)

Dimana:

Kolom A : Berisi 9 waste dalam perusahaan.

Kolom B : Berisi 7 tool pada value stream mapping (Process activity mapping,

Supply chain response matrix, Production variety funnel, Quality

filter mapping, Demand amplification mapping, Decision point

analysis dan Physical structure mapping).

Kolom C : Berisi korelasi antara kolom A dan kolom B.

Kolom D : Bobot dari 9 waste.

Kolom E : Berisi pembobotan dari masing-masing waste yang didapat dari

kuesioner yang diisi oleh manajer dan supervisor terkait.

Sedangkan untuk bagian F diisi dengan melakukan perkalian antar bobot

waste dengan nilai korelasi antar waste dengan masing – masing tools. Dimana

korelasi setiap waste terdapat korelasi high dengan nilai Sembilan (9), medium

dengan nilai tiga (3), dan low dengan nilai satu (1 ). Nilai korelasi yang dibuat

Cont rol

Define (D)

Improve

Analyze (A) M easure Tabel 2.2 Tabel korelasi waste terhadap tools

(http:/lean.org)

2.5 DMAIC (Define, Measure, Analyze, Improve, dan Control)

DMAIC merupakan proses untuk peningkatan terus-menerus menuju

target Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu

pengetahuan dan fakta. Proses ini menghilangkan langkah-langkah proses yang

tidak produktif, sering berfokus pada pengukuran-pengukuran baru, dan

menetapkan teknologi untuk peningkatan kualitas menuju target Six Sigma.

(Sumber : “Pedoman Implementasi Six Sigma”, hal.8, Gramedia Pustaka

Utama, Jakarta Gaspersz Vincent, 2002).

2.5.1 Define (D)

Merupakan langkah operasional pertama dalam program peningkatan

kualitas Six Sigma. Pada tahap ini, yang paling penting untuk dilakukan adalah

identifikasi produk dan atau proses yang akan diperbaiki. Kita harus menetapkan

prioritas utama tentang masalah-masalah dan atau kesempatan peningkatan

kualitas mana yang akan ditangani terlebih dahulu. Pemilihan proyek terbaik

adalah berdasarkan pada identifikasi proyek yang sesuai dengan kebutuhan,

kapabilitas, dan tujuan organisasi yang sekarang.

Secara umum setiap proyek Six Sigma yang terpilih harus mampu

memenuhi kategori :

1. Memberikan hasil-hasil dan manfaat bisnis

2. Kelayakan

3. Memberikan dampak positif kepada organisasi

(Sumber : “Pedoman Implementasi Six Sigma”, hal.33, Gramedia Pustaka

Utama, Jakarta Gaspersz Vincent, 2002).

2.5.2 Measure (M)

Merupakan langkah operasional kedua dalam program peningkatan kualitas

Six Sigma. Terdapat 3 hal pokok yang harus dilakukan dalam tahap Measure,

yaitu :

1. Memilih atau menentukan karakteristik kualitas (CTQ) kunci yang

2. Melakukan pengumpulan data melalui pengukuran yang dapat dilakukan pada

tingkat proses, output dan/atau outcome.

3. Mengukur kinerja sekarang (current performance) pada tingkat proses, output,

dan/atau outcome untuk ditetapkan sebagai baseline kinerja (performance

baseline) pada awal proyek Six Sigma. (Sumber : “Pedoman Implementasi Six

Sigma”, hal.72, Gramedia Pustaka Utama, Jakarta Gaspersz Vincent, 2002).

2.5.2.1 Mengidentifikasi Sumber-Sumber Penyebab Kecacatan atau

Kegagalan

Suatu solusi masalah yang efektif adalah apabila berhasil ditemukan

sumber sumber penyebab masalah itu kemudian mengambil tindakan untuk

menghilangkan akar-akar penyebab tersebut. Untuk dapat menemukan akar

penyebab dari suatu masalah, perlu dipahami prinsip yang berkaitan dengan

hukum sebab-akibat, yaitu:

• Suatu akibat terjadi hanya jika penyebabnya itu ada pada titik yang sama

dalam ruang dan waktu.

• Setiap akibat memiliki paling sedikit dua penyebab dalam bentuk:

a. Controllable Causes: penyebab itu berada dalam lingkup tanggung

jawab dan wewenang manusia sehingga dapat diambil tindakan untuk

menghilangkan penyebab itu.

b. Uncontrollable Causes: penyebab yang berada di luar pengendalian

Menemukan akar penyebab dari suatu masalah dapat dilakukan dengan

menerapkan prinsip “5 Why’s”, yaitu dengan bertanya “mengapa” sebanyak

lima kali tentang terjadinya suatu akibat maka akan dapat ditemukan dan

dipahami sebab-sebab yang melatarbelakanginya.

Selanjutnya akar-akar penyebab dari masalah yang ditemukan melalui

bertanya “Why” beberapa kali itu dapat dimasukkan ke dalam Diagram Sebab –

Akibat.

2.5.2.2 Diagram Sebab – Akibat

Diagram sebab-akibat (atau juga disebut Diagram Tulang-ikan,

Diagram Ishikawa) dikembangkan oleh Kaoru Ishikawa dan pada awalnya

digunakan oleh bagian pengendali kualitas untuk menemukan potensi

penyebab masalah dalam proses manufaktur yang biasanya melibatkan banyak

variasi dalam sebuah proses. Namun kemudian digunakan secara luas dalam

setiap aspek kegiatan bisnis ketika diperlukan pemilahan penyebab timbulnya

masalah untuk kemudian disusun dalam suatu hubungan yang saling

berkaitan.

Dalam industri manufaktur, pembuatan diagram sebab-akibat ini dapat

menggunakan konsep “5M-1E”, yaitu: machines, methods, materials,

measurement, men/women, dan environment. Sedangkan dalam bidang

pelayanan dapat memakai pendekatan “3P-1E” yang terdiri dari: procedures,

Gambar 2.8 Diagram Sebab – Akibat

Sumber: Grant, 1999: 330

2.5.3 Analyze (A)

Merupakan langkah operasional ketiga dalam program peningkatan kualitas

Six Sigma. Pada tahap ini yang perlu diperhatikan adalah beberapa hal sebagai

berikut :

1. Menentukan kapabilitas / kemampuan dari proses.

Process capability merupakan suatu ukuran kinerja kritis yang menunjukkan

proses mampu menghasilkan sesuai dengan spesifikasi produk yang telah

ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi pelanggan.

2. Mengidentifikasi sumber-sumber dan akar penyebab kecacatan atau kegagalan.

Untuk mengidentifikasi sumber-sumber penyebab kegagalan, dapat

menggunakan Fishbone diagram (cause and effect diagram). Dengan analisa

cause and effect, manajemen dapat memulai dengan akibat sebuah masalah,

membuat daftar terstruktur dari penyebab potensial.(Sumber : “Pedoman

Implementasi Six Sigma”, hal.200, Gramedia Pustaka Utama, Jakarta

Gaspersz Vincent, 2002).

Setelah akar-akar penyebab dari masalah ditemukan, maka dimasukkan ke

dalam cause and effect diagram yang telah mengkategorikan sumber-sumber

penyebab berdasarkan prinsip 7M, yaitu :

1) Manpower ( Tenaga Kerja ).

2) Machines ( Mesin-mesin ).

3) Methods ( Metode Kerja ).

4) Material ( Bahan Baku dan Bahan Penolong ).

5) Media (Surat Kabar).

6) Motivation ( Motivasi ).

7) Money ( Keuangan ).

(Sumber : “Pedoman Implementasi Six Sigma”, hal.241, Gramedia

Pustaka Utama, Jakarta Gaspersz Vincent, 2002).

2.5.4 Improve (I)

Merupakan langkah operasional keempat dalam program peningkatan

kualitas Six Sigma. Langkah ini dilakukan setelah sumber-sumber dan akar

penyebab dari masalah kualitas teridentifikasi. Pada tahap ini ditetapkan suatu

rencana tindakan (action Plan) untuk melaksanakan peningkatan kualitas Six

Sigma. Tool yang digunakan untuk tahap improve ini adalah FMEA (Failure

Mode and Effect Analysis). (Sumber : “Pedoman Implementasi Six Sigma”,

2.5.5 Control (C)

Merupakan langkah operasional kelima dalam program peningkatan kualitas

Six Sigma. Pada tahap ini hasil-hasil peningkatan kualitas didokumentasikan dan

disebarluaskan, praktek-praktek terbaik yang sukses dalam meningkatkan proses

distandarisasikan dan disebarkan, prosedur-prosedur didokumentasikan dan

dijadikan pedoman kerja standar, serta kepemilikan atau tanggung jawab

ditransfer dari tim Six Sigma kepada pemilik atau penanggung jawab proses, yang

berarti proyek Six Sigma berakhir pada tahap ini. Standarisasi dimaksudkan untuk

mencegah masalah yang sama atau praktek-praktek lama terulang kembali.

(Sumber : “Pedoman Implementasi Six Sigma”, hal.293, Gramedia Pustaka

Utama, Jakarta Gaspersz, Vincent, 2002).

2.6 Failure Mode Effect Analysis (FMEA)

FMEA adalah sekumpulan petunjuk, sebuah proses, dan form untuk

mengidentifikasi dan mendahulukan masalah-masalah potensial

(kegagalan). (Sumber : “The Six Sigma Way”, hal.402, Penerbit Andi,

Yogyakarta, Cavanagh, Peter S. Pande, Robert P.Neuman, 2002).

Definisi FMEA yang lain yaitu suatu prosedur terstruktur untuk

mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan. Mode

kegagalan ini meliputi apa saja yang termasuk dalam kecacatan desain, kondisi di

luar batas spesifikasi yang telah ditetapkan atau perubahan-perubahan dalam

Pada dasarnya FMEA terbagi menjadi 2 yaitu FMEA Design yang

dipergunakan untuk memprediksi kesalahan yang akan terjadi pada desain proses

produk, sedangkan FMEA process untuk mendeteksi kesalahan pada saat proses

telah dijalankan. Dengan menggunakan FMEA maka akan meningkatkan

keandalan dari suatu produk dan pelayanan sehingga meningkatkan kepuasan

pelanggan yang menggunakan produk dan pelayanan tersebut.

Tahapan FMEA sendiri adalah :

1. Menetapkan batasan proses yang akan dianalisa, didapatkan dari tahap

define dari proses DMAIC.

2. Melakukan pengamatan terhadap proses yang akan dianalisa.

3. Hasil pengamatan digunakan untuk menemukan kesalahan / defect

potensial pada proses.

4. Mengidentifikasi potensial cause (penyebab dari kesalahan / defect

yang terjadi).

5. Mengidentifikasikan akibat (effect) yang ditimbulkan.

6. Menetapkan nilai-nilai (dengan jalan brainstorming) dalam point :

- Keseriusan akibat kesalahan terhadap proses lokal, lanjutan dan

terhadap konsumen (severity).

- Frekuensi terjadinya kesalahan (occurance).

- Alat kontrol akibat potential cause (detection).

7. Memasukkan kriteria nilai sesuai dengan 3 kriteria yang telah dibuat

sebelumnya.

8. Dapatkan nilai RPN (Risk Potential Number) dengan jalan mengalikan

9. Pusatkan perhatian pada nilai RPN yang tertinggi, segera lakukan

perbaikan terhadap potential cause, alat control dan efek yang

diakibatkan.

10.Buat implementation action plan, lalu terapkan.

11.Ukur perubahan yang terjadi dalam RPN dengan langkah-langkah

yang sama diatas.

12.Apabila ada perubahan maka pusatkan perhatian pada potential cause

yang lain. Tidak ada angka acuan RPN untuk melakukan perbaikan.

2.6.1 Severity

Severity merupakan suatu estimasi atau perkiraan subyektif tentang

bagaimana pengaruh buruk yang dirasakan akibat kegagalan dalam proses produk

atau jasa. Adapun skala yang menggambarkan severity dapat diinterpretasikan

pada tabel 2.2 sebagai berikut :

Tabel 2.3 Skala Penilaian Severity

Rating Kriteria Deskripsi

1 Negligible severity Pengaruh buruk yang dapat diabaikan

2 Mild severity Pengaruh yang ringan atau sedikit

3 Mild severity Pengaruh yang ringan atau sedikit

4 Moderat severity

Pengaruh buruk yang moderat (masih berada dalam batas toleransi)

5 Moderat severity

Pengaruh buruk yang moderat (masih berada dalam batas toleransi)

6 Moderat severity

Pengaruh buruk yang moderat (masih berada dalam batas toleransi)

7 High severity Pengaruh buruk yang tinggi (berada di luar

batas toleransi)

batas toleransi)

9 Potential safety

problem

Akibat yang ditimbulkan sangat berbahaya (berkaitan dengan keselamatan atau keamanan potensial)

2.6.2 Occurrence

Occurrence menunjukkan nilai keseringan suatu masalah terjadi karena

potensial cause. Adapun skala yang menggambarkan occurrence dapat

diinterpretasikan pada tabel 2.3 sebagai berikut :

Tabel 2.4 Skala Penilaian Occurrence

Rating Tingkat Kegagalan Deskripsi

1 1 dalam 1.000.000 Tidak mungkin bahwa penyebab ini yang menyebabkan mode kegagalan

2 1 dalam 20.000 Kegagalan akan jarang terjadi

3 1 dalam 4.000 Kegagalan akan jarang terjadi

4 1 dalam 1.000 Kegagalan agak mungkin terjadi

5 1 dalam 400 Kegagalan agak mungkin terjadi

6 1 dalam 80 Kegagalan agak mungkin terjadi

7 1 dalam 40 Kegagalan adalah sangat mungkin terjadi

8 1 dalam 20 Kegagalan adalah sangat mungkin terjadi

9 1 dalam 8 Hampir dapat dipastikan bahwa kegagalan akan terjadi

10 1 dalam 2 Hampir dapat dipastikan bahwa kegagalan akan terjadi

2.5.3 Detection

Detection merupakan alat kontrol yang digunakan untuk mendeteksi

potential cause. Adapun skala yang menggambarkan detection dapat

Tabel 2.5 Skala Penilaian Detection

Rating Degree Deskripsi

1 Very high Otomatis proses dapat mendeteksi kesalahan yang terjadi (komputerisasi)

2 Very high

Hampir semua kesalahan dapat dideteksi oleh alat kontrol (visual pada bentuk barang dan double checking)

3 High Alat kontrol cukup andal untuk mendeteksi

kesalahan (visual pada bentuk barang)

4 High Alat kontrol relatif andal untuk mendeteksi

kesalahan (visual pada bentuk barang)

5 Moderate Alat kontrol bisa mendeteksi kesalahan (visual pada susunan barang)

6 Moderate Alat kontrol cukup bisa mendeteksi kesalahan (visual pada susunan barang)

7 Low Keandalan alat kontrol untuk mendeteksi

kesalahan rendah (pengamatan fisik)

8 Low Keandalan alat kontrol untuk mendeteksi

kesalahan sangat rendah (perubahan warna)

9 Very low

Alat kontrol tidak bisa diandalkan untuk mendeteksi kesalahan (feeling berdasar pengalaman masa lalu)

10 Very low Tidak ada alat kontrol yang bisa digunakan untuk mendeteksi kesalahan

2.7 Penelitian Terdahulu

Untuk mengetahui perkembangan penelitian dengan tema lean thinking,

peneliti akan memberikan review dari beberapa penelitian terdahulu sehingga

dapat diketahui posisi dan perbedaan penelitian yang dilakukan saat ini dengan

penelitian lainnya, antara lain:

o Penelitian oleh Dina Amamiyah (2006) melakukan identifikasi terhadap

pemborosan dengan menggunakan VALSAT guna mengurangi lead time