i

TUGAS AKHIR

PENAMPIL KADAR ALKOHOL PORTABLE DALAM

MINUMAN DENGAN PENAMPIL LED DAN SEVEN

SEGMENT

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Elektro

RIO RINALDI

NIM : 055114007

PROGRAM STUDI TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

FINAL PROJECT

ALCOHOL LEVEL DISPLAY PORTABLE IN BEVERAGE

WITH LED AND SEVEN SEGMENT VIEWER

Presented as Partial Fulfillment of the Recruitments To Obtain the Sarjana Teknik Degree

In Electrical Engineering Study Program

RIO RINALDI

NIM : 055114007

ELECTRICAL ENGINEERING STUDY PROGRAM

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

vi

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

Skripsi ini kupersembahkan untuk :

Y esus K ristus Pembimbing dan Sahabatku yang paling setia

Papa dan M ama tercinta yang selalu menyayangiku

Ci D ina dan K o Slamet yang selalu mendukungku

Ci V ivi yang selalu menyemangatiku

Frezkey dan Chiki yang selalu menghiburku

Semua orang yang turut mendukungku dalam pengerjaan skripsi ini

S ekalipun aku berj alan dalam lembah kekelaman, aku tidak takut bahaya, sebab E ngkau

viii

INTISARI

Minuman beralkohol sebenarnya aman untuk dikonsumsi jika kadar alkoholnya tidak melebihi batas ambang yang disyaratkan. Untuk itu perlu suatu alat untuk menguji kadar alkohol secara cepat dan tepat. Penampil kadar alkohol portable dalam minuman dengan penampil LED dan seven segment cocok untuk pengujian tersebut. Sistem ini akan membantu

user dalam mengetahui kadar alkohol yang akan diminum. Penelitian ini memberikan solusi untuk mengurangi keracunan akut akibat etanol.

Sistem ini dilakukan dengan cara merubah data analog dari sensor TGS 822 menjadi digital kemudian mentransmisikan data tersebut ke mikrokontroler AT89S51 dan ditampilkan lewat LED dan seven segment, dimana di dalam mikrokontroler diprogram melalui program bahasa C. Sensor TGS822 mempunyai parameter Vc = 5 V DC, Vh = 5 V DC, RL = 1 K Ohm, dengan output berupa tegangan DC dengan nilai yang berubah – ubah sesuai dengan konsentrasi uap alkohol dari lingkungan sensor yang dihubungkan ke input ADC dari mikrokontroler dan ditampilkan ke LED dan seven segment.

Sistem penampil kadar alkohol portable dalam minuman dengan penampil LED dan

seven segment sudah berhasil dibuat dan dapat bekerja dengan cukup baik. Penampil LED dan

seven segment mampu menampilkan data – data yang diinginkan dengan benar. Setiap pengambilan data akan dicatat nilai ADC yang ditampilkan oleh LED dan seven segment. Sebelum melakukan pengambilan data diperlukan pemanasan sensor sekitar 1 menit. Nilai

output dari sensor tidak selalu sama sehingga dalam setiap pengukuran perlu diambil ambang data yaitu pada detik ke-60 (enam puluh) untuk dijadikan acuan identifikasi.

ix

ABSTRACT

Alcoholic beverages actually safe for consumption if the alcohol content does not exceed the threshold required. For that we need a tool to test the alcohol content quickly and accurately. Alcohol level display portable in beverage with LED and seven segment viewer suitable for the test. This system will help users in knowing the alcohol content to be drunk. This research provides solutions to reduce the effect of acute ethanol intoxication.

This system is done bychanging the analog data from sensors TGS 822 into digital and then transmit the data to the microcontroller AT89S51 and displayed via the LED and the seven segment, which in the microcontroller is programmed through a C language. Sensor TGS822 have parameters Vc = 5 V DC, Vh = 5 V DC, RL = 1 K Ohm, the output DC voltage with an arbitrary value according to the concentration of alcohol vapor from the environment sensor that is connected to ADC input of the microcontroller and displayed in LED and seven segment.

Viewer system alcohol content in drinks with a viewer portable LED and seven segment has been created and can work quite well. LED and seven segment viewer capable of displaying the desired data correctly. Each data collection will be noted that ADC values displayed by the LED and seven segment. Before performing the required data acquisition sensor needs warming around 1 minute. The output value of the sensor is not always the same so that in each measurement is necessary to take data on the threshold about 60th (sixty) seconds to be used as reference for identification.

xi

DAFTAR ISI

HALAMAN JUDUL

... iHALAMAN PERSETUJUAN

... iiiHALAMAN PENGESAHAN

…………... ivPERNYATAAN KEASLIAN KARYA

……….. vHALAMAN PERSEMBAHAN DAN MOTTO HIDUP

……… vi

LEMBAR PENYATAAN PERSETUJUAN PUBLIKASI KARYA

ILMIAH UNTUK KEPENTINGAN AKADEMIS

………...viiINTISARI

………... viiiABSTRACT

……… ixKATA PENGANTAR

………. xDAFTAR ISI

……….. xiDAFTAR GAMBAR

……….. xiiiDAFTAR TABEL

……… xivBAB I PENDAHULUAN

………... 11.1 Latar Belakang ……….... 1

1.2 Tujuan dan Manfaat Penelitian ………... 2

1.3 Batasan Masalah ………. 2

1.4 Metodologi Penelitian ………. 3

BAB II DASAR TEORI

………. 52.1 Sensor TGS 822 [6] ……… 5

2.2 Pengondisi Sinyal [7] ……….. 8

2.3 Konverter Analog ke Digital [8] ………. 9

2.4 Mikrokontroler AT89S51 [9] ………. 11

2.5 Seven Segment [10] ……… 14

xii

BAB III PERANCANGAN DAN PEMBUATAN

……… 173.1 Arsitektur Sistem ……… 17

3.2 Perancangan Hardware ……….. 17

3.2.1 Perancangan Rangkaian Sensor TGS822 ……….. 17

3.2.2 Perancangan Rangkaian Pengondisi Sinyal ……… 18

3.2.3 Perancangan Rangkaian ADC ……… 19

3.2.4 Perancangan Rangkaian Mikrokontroler AT89S51 ………. 20

3.2.5 Perancangan Rangkaian Penampil Seven Segment ………... 22

3.2.6 Perancangan Rangkaian Penampil LED ………... 23

3.3 Perancangan Software ……….... 23

BAB IV HASIL DAN PEMBAHASAN

………. 274.1 Perubahan Rancangan ……….. 27

4.2 Hasil Hardware ………. 28

4.3 Prosedur Pengujian ……….. 31

4.4 Pengujian dan Analisis Sistem Hardware ………... 32

4.4.1 Pengujian dan Analisis Rangkaian Keseluruhan ………. 32

4.4.2 Pengujian dan Analisis Rangkaian Pengondisi Sinyal ……… 35

4.4.3 Pengujian dan Analisis Rangkaian ADC ……… 37

4.4.4 Pengujian dan Analisis Rangkaian Seven Segment ………. 38

4.4.5 Pengujian dan Analisis Rangkaian LED ………. 41

4.5 Analisis Sistem Software

BAB V KESIMPULAN DAN SARAN

………. 49DAFTAR PUSTAKA

………. 50xiii

DAFTAR GAMBAR

Halaman

Gambar 2.1. Sensor TGS 822 [6] ……… 5

Gambar 2.2. Rangkaian Sensor TGS 822 [6] ………. 6

Gambar 2.3. Karakteristik Sensitivitas Sensor Gas [6] ………. 7

Gambar 2.4. Penguat Tak Membalik [7] ……… 9

Gambar 2.5. Rangkaian ADC [8] ………... 10

Gambar 2.6. Mikrokontroler AT89S51 [9] ……… 11

Gambar 2.7. Rangkaian Pewaktu [9] ………. 13

Gambar 2.8. Rangkaian Power On Reset [9] ………. 13

Gambar 2.9. Seven Segment [10] ………... 14

Gambar 2.10. Rangkaian (a) Common Anoda dan (b) Common Katoda [10] ……… 15

Gambar 2.11. Cara Pemasangan LED dan resistor [11] ………. 16

Gambar 2.12. Grafik Perbandingan Intesitas Cahaya dengan Arus Bias Maju ………….. 16

Gambar 3.1. Arsitektur Sistem ……….. 17

Gambar 3.2. Sensor TGS822 [6] ………... 18

Gambar 3.3. Rangkaian Non Inverting Amplifier ………. 19

Gambar 3.4. Rangkaian ADC ……….. 20

Gambar 3.5. Rangkaian Mikrokontroler AT89S51 ………. 21

Gambar 3.6. Antarmuka Mikrokontroler dengan Penampil Seven Segment ……… 22

Gambar 3.7. Rangkaian Antarmuka Mikrokontroler dengan Penampil LED …………. 23

Gambar 3.8. Diagram Alir ………... 24

Gambar 4.1. Grafik Pengujian Rangkaian Sensor ……… 28

Gambar 4.2. Hardware Rangkaian Pengukur Kadar Alkohol ………. 29

Gambar 4.3. Trafo 1 Ampere ……… 30

xiv

DAFTAR TABEL

Halaman Tabel 2.1. Pemberian nilai pada –RD dan –WR serta perubahan nilai pada –INTR … 10 Tabel 3.1. Perbandingan nilai Rs/Ro dengan konsentrasi alcohol [6] ……….. 25 Tabel 4.1. Hasil Pengujian Rangkaian Sensor ………... 27 Tabel 4.2. Hasil Pengujian Kadar Alkohol Tinggi Berbeda Waktu Sama 60 detik ….. 33 Tabel 4.3. Hasil Pengujian Kadar Alkohol Tinggi Sama 3 cm Waktu Berbeda ……… 34 Tabel 4.4. Hasil Pengujian Kadar Alkohol Tinggi Sama 3cm dan

Waktu Sama 60 detik ……… 34 Tabel 4.5 Hasil Pengujian Kadar Alkohol pada Seven Segment dan LED ………….. 35 Tabel 4.6. Hasil Pengujian Rangkaian Non Inverting Amplifier ………. 36 Tabel 4.7. Perbandingan Tegangan Keluaran Pengujian dengan Perhitungan ……… 36

Tabel 4.8. Hasil Pengujian ADC ………. 38

BAB I

PENDAHULUAN

1.1.

Latar Belakang

Di tengah kondisi pergaulan yang bebas saat ini, minuman beralkohol sudah menjadi lazim dan diterima dalam pergaulan sosial. Penggunaan etanol atau alkohol sebagai minuman sudah dikenal luas. Minuman beralkohol sebenarnya aman untuk dikonsumsi jika kadar alkoholnya tidak melebihi batas ambang yang disyaratkan, namun di masyarakat banyak beredar minuman beralkohol yang tidak mencantumkan kadar alkohol yang terkandung dalam minuman tersebut sehingga tidak mengherankan keracunan akut maupun kronis akibat etanol sering terjadi [1], bahkan seringkali menjadi penyebab utama kecelakaan lalu lintas yang fatal [2].

Berdasarkan hal di atas, penulis ingin membuat suatu sistem berbasis mikrokontroler yang dapat menampilkan kadar alkohol pada minuman beralkohol dengan cepat, akurat dan efisien, sehingga konsumen dapat mengetahui kadar alkohol yang masih aman untuk dikonsumsi.

Alkohol jelas banyak digunakan dalam industri minuman beralkohol, yaitu minuman yang mengandung alkohol (etanol) yang dibuat secara fermentasi dari jenis bahan baku nabati yang mengandung karbohidrat, misalnya: biji-bijian, buah-buahan, nira dan sebagainya, atau yang dibuat dengan cara distilasi hasil fermentasi termasuk di dalamnya adalah minuman keras klasifikasi A, B dan C. Menurut MENKES No.86/1977 itu, minuman beralkohol dibedakan menjadi 3 (tiga) golongan [3]:

1. Golongan A dengan kadar alkohol 1-5% misalnya bir 2. Golongan B dengan kadar alkohol 5-20% misalnya anggur

3. Golongan C dengan kadar alkohol 20-55% misalnya wiski dan brendi.

55%) dan tidak memiliki izin beredar maka BPOM (Badan Pengawas Obat dan Makanan) melakukan operasi langsung ke lapangan [4]. Dalam melakukan operasi minuman alkohol BPOM tidak bisa mengetahui langsung kadar alkohol yang terkandung dalamnya. Minuman tersebut diuji di Laboratorium kemudian baru bisa diketahui apakah minuman tersebut layak beredar atau tidak. Proses uji laboratorium membutuhkan waktu dan biaya yang cukup besar, sehingga bagi para pedagang tidak bisa langsung mengetahui apakah minuman yang dijual layak beredar atau tidak [5].

Dalam penelitian ini dirancang suatu alat yang efektif dan efisien dalam mengukur kadar alkohol pada minuman beralkohol, sehingga user bisa segera mengetahui kadar alkohol dalam minuman beralkohol. Sistem yang akan dibuat ini dapat mendeteksi kadar alkohol pada minuman, dengan mengubah data analog dari sensor menjadi digital kemudian mentransmisikan data tersebut ke mikrokontroler dan ditampilkan lewat seven segment sebagai penampil angka kadar alkohol dalam persen dan LED sebagai penanda level kadar alkohol.

1.2.

Tujuan dan Manfaat Penelitian

Tujuan penelitian ini adalah menghasilkan suatu sistem yang dapat mengukur dan menampilkan kadar alkohol yang terkandung dalam minuman beralkohol dengan cepat dan efisien dalam satuan persen.

Manfaat dari penelitian ini adalah untuk mencegah terjadinya keracunan alkohol karena tidak mengetahui kandungan alkohol yang diminum terlalu tinggi, yang dapat menyebabkan keracunan akut.

1.3.

Batasan Masalah

Batasan masalah dalam penelitian ini adalah:

a. Sensor yang digunakan adalah sensor gas TGS822.

b. Menggunakan pengondisi sinyal berupa rangkaian non inverting amplifier

dengan menggunakan IC LM358.

e. Penampil menggunakan 3 buah seven segment sebagai penampil angka 1 sampai 100 dalam satuan persen dan 10 buah LED sebagai penanda level.

f. Pembahasan hasil pengukuran kadar alkohol menggunakan perbandingan dengan minuman beralkohol yang sudah diberi label.

1.4.

Metodologi Penelitian

Penulisan skripsi ini menggunakan metode:

a. Pengumpulan bahan-bahan referensi berupa buku-buku dan artikel sebagai landasan teori serta jurnal-jurnal sebagai bahan pertimbangan alat dan bahan yang akan digunakan.

b. Perancangan sistem hardware dan software. Tahap ini bertujuan untuk mencari bentuk model yang optimal dari sistem yang akan dibuat dengan mempertimbangkan dari berbagai faktor dan agar sesuai dengan kebutuhan user. Perancangan sistem hardware menggunakan sensor gas yang dapat mendeteksi alkohol dalam minuman, menggunakan rangkaian non inverting amplifier yang dapat menguatkan sinyal dari sensor, menggunakan ADC yang dapat mengubah sinyal masukan menjadi data digital, menggunakan mikrokontroler yang dapat mengolah data kemudian dapat ditampilkan dalam penampil. Perancangan sistem

software menggunakan program yang dapat mengoperasikan mikrokontroler, sehingga data yang ditampilkan bisa sesuai dengan keinginan user.

c. Pembuatan sistem hardware dan software. Sesuai dengan perancangan rangkaian sensor dapat mendeteksi kadar alkohol dalam minuman beralkohol. Data yang diperoleh dari sensor dapat diolah oleh mikrokontroler kemudian dapat ditampilkan.

d. Proses pengambilan data. Pengambilan data dilakukan dengan cara menyediakan minuman beralkohol atau alkohol yang sudah diketahui terlebih dahulu kadarnya alkoholnya, kemudian diuji pada sensor gas. Hasil pembacaan sensor gas yang telah diproses oleh mikrokontroler akan ditampilkan dalam bentuk angka pada

e. Analisa data. Analisa data dilakukan dengan membandingkan hasil pembacaan kadar alkohol dari alat penampil kadar alkohol dengan alkohol yang kadar alkoholnya telah diuji dalam laboratorium atau kadar alkohol yang sudah tertera dalam kemasan minuman beralkohol.

f. Cara penafsiran. Cara penafsiran data dilakukan dengan melihat jumlah LED yang menyala dari level 1 sampai dengan 10. Setiap 1 LED yang menyala mewakili 10% kadar alkohol yang sesuai dengan angka yang ditampilkan dalam seven segment.

BAB II

DASAR TEORI

2.1. Sensor Gas TGS 822 [6]

Sudah bertahun-tahun di pasaran terdapat pengindera gas yang beredar, tetapi dengan pengindera gas semikonduktor dari Jepang merk FIGARO dengan harga dan kemudahannya untuk mendapatkannya, maka pengindera gas tersebut dipakai dalam sistem penampil kadar alkohol. Di sini dapat dikemukakan bahwa pengindera gas semacam itu dapat dianggap sebagai resistor NPC (Negatif Pollution Coefficient) dimana semakin tinggi konsentrasi gas yang tidak diinginkan, semakin rendahlah hambatannya. Berbagai macam pengindera gas yang beredar di pasaran, antara lain adalah TGS 822, TGS 812 dan TGS 813. Ketiga tipe bereaksi terhadap senyawa halogen, alkohol, eter, keton, ester, propana, metana, butana, bensin, dan berbagai senyawa zat lemas organik bentuk gas seperti amoniak, LPG, karbon monoksida dan sebagainya. Beda antara ketiga jenis sensor tersebut terletak pada kepekaan yang berlainan bagi beberapa gas tertentu. Misalnya TGS 822 sangat peka terhadap amoniak, alkohol, benzena, TGS 812 sangat peka terhadap amoniak, karbon monoksida dan TGS 813 sangat peka terhadap metana, propana dan butana.

Gambar 2.1. Sensor TGS 822 [6]

Gambar 2.2. Rangkaian sensor TGS 822 [6]

Dari rangkaian pada gambar 2.2 maka dapat dirumuskan sebagai berikut:

= −1 R (2.1)

dengan :

Vc = Tegangan input sensor, Volt VRL = Tegangan output sensor, Volt Rs = Tahanan sensor, Ohm

RL = Tahanan beban, Ohm

Sedangkan disipasi daya pada elektroda sensor (PS) dirumuskan sebagai berikut :

= .

( ) (2.2)

Dengan demikian, jika tegangan catu tetap, nilai hambatan beban juga tetap, sedangkan tegangan output yang semakin besar yang diakibatkan semakin tingginya konsentrasi gas, maka Rs akan semakin mengecil. Atau boleh dikatakan besarnya Rs berbanding terbalik dengan tegangan VRL.

Gambar 2.3 merupakan karakteristik sensitivitas sensor gas, semua data yang disajikan berada pada kondisi uji standar.

Dengan:

Gambar 2.3. Karakteristik Sensitivitas Sensor Gas [6]

Elemen penginderaan sensor gas FIGARO adalah timah dioksida (SnO2) semikonduktor yang memiliki konduktivitas rendah di udara bersih. Dengan adanya gas terdeteksi, konduktivitas sensor meningkat tergantung pada konsentrasi gas di udara. Sebuah rangkaian listrik sederhana dapat mengkonversi perubahan konduktivitas untuk menghasilkan sinyal output yang sesuai dengan konsentrasi gas.

TGS 822 memiliki sensitivitas yang tinggi terhadap uap pelarut organik serta uap air. Sensor TGS 822 juga memiliki kepekaan terhadap berbagai gas yang mudah terbakar seperti karbon monoksida. Bahan dasarnya terbuat dari keramik yang sangat tahan panas hingga 200°C.

mendeteksi suatu gas, konduktivitas sensor semakin naik sebanding terhadap konsentrasi gas di udara. Rangkaian listrik yang sederhana dapat mengubah perubahan konduktivitas menjadi sinyal keluaran yang dapat disamakan dengan konsentrasi gas. Mengacu terhadap chip sensor yang kecil, TGS 822 membutuhkan tegangan heater sebesar 5 Volt. Tegangan heater dipakai untuk menjaga heater dalam suhu tertentu agar didapat hasil yang optimal dalam melakukan deteksi. Sensor ini dapat diaplikasikan pada pengujian alkohol, pendeteksi uap air larutan organik, dan pendeteksi larutan pada pabrik dan industri semikonduktor. Sensor TGS 822 digunakan untuk menangkap kandungan uap alkohol yang menguap dari cairan yang akan dideteksi. Semakin banyak kandungan uap air etanol yang terdeteksi maka tahanan sensor (RS) akan menjadi semakin kecil. Tahanan sensor (RS) yang semakin kecil mengakibatkan tegangan keluaran sensor menjadi semakin besar sehingga sensor menjadi panas.

Untuk prinsip kerja, sensor membutuhkan tegangan input (VC) dan tegangan heater (VH), jika sensor diletakkan pada udara bersih, maka tahanan sensor RS akan naik secara cepat sehingga tegangan yang melintasi tahanan beban (RL) akan turun secara cepat dan dapat naik secara cepat pula bila nilai RS turun, kondisi ini disebut initial action. Pada saat ada uap alkohol yang masuk ke dalam sensor, nilai tahanan sensor (RS) akan turun sesuai dengan besarnya konsentrasi uap alkohol di udara pada saat itu. Penurunan nilai RS ini akan menyebabkan tegangan pada RL atau VRL naik. Keluaran tegangan pada VRL inilah yang menjadi acuan pengukuran kadar alkohol, dengan mengetahui nilai beda tegangan pada tiap – tiap larutan alkohol maka akan diketahui kadar alkohol yang terkandung dalam minuman.

2.2. Pengondisi Sinyal [7]

Non inverting amplifier merupakan suatu penguat yang tegangan keluarannya atau Vo mempunyai polaritas yang sama dengan tegangan masukan atau Vi. Rangkaian penguat tak membalik ditunjukkan pada Gambar 2.4.

Arus i mengalir ke Ri karena impedansi masukan opamp sangat besar sehingga tidak ada arus yang mengalir pada kedua terminal masukannya. Tegangan pada Ri sama dengan Vi karena perbedaan tegangan pada kedua terminal masukannya mendekati 0 V.

Gambar 2.4. Penguat tak membalik [7] Tegangan pada Rf dapat dinyatakan sebagai:

= . = (2.4) Tegangan keluaran Vo didapat dengan menambahkan tegangan pada Ri yaitu Vi dengan tegangan pada Rf yaitu VRf .

= + (2.5)

= 1 + (2.6)

2.3. Konverter Analog ke Digital [8]

ADC pada rancangan ini digunakan untuk mengubah masukan analog keluaran sensor suhu yang sudah dikuatkan menjadi data digital 8 bit. Tipe ADC yang digunakan adalah ADC 0804 pada mode kerja free running. Rangkaian free running ADC 0804 ditunjukkan pada Gambar 2.5.

Untuk membuat mode kerja ADC 0804 menjadi free running, maka harus diketahui bagaimana urutan pemberian nilai pada -RD dan -WR serta perubahan nilai pada -INTR. Urutan pemberian nilai pada -RD, -WR perubahan nilai pada -INTR ditunjukkan pada Tabel 2.1.

dengan perubahan logika pada -WR, sehingga pemberian logika pada -WR dilakukan secara otomatis oleh keluaran –INTR.

Gambar 2.5. Rangkaian ADC [8]

Tabel 2.1. Pemberian nilai pada -RD dan -WR serta perubahan nilai pada –INTR [8]

Langkah INTR WR RD secara otomatis oleh keluaran –INTR.

dengan:

Vx = tegangan masukan Vref = tegangan referensi

Vin max = tegangan maksimal yang masuk ke ADC

Resolusi dari sebuah ADC secara umum dapat dirumuskan dalam persamaan (2.9).

= . 2 (2.9)

dengan:

ΔV = resolusi

Vref = tegangan referensi n = jumlah bit

Untuk mendapatkan beda tegangan tiap bit dapat menggunakan persamaan (2.10).

=

( ) ( )

(2.10)

dengan:

Vref(+) = tegangan masukan positif Vref(-) = tegangan masukan negatif n = jumlah bit

2.4. Mikrokontroler AT89S51 [9]

AT89S51 adalah sebuah mikrokontroler 8 bit terbuat dari CMOS, yang berkonsumsi daya rendah dan mempunyai kemampuan tinggi. Mikrokontroler ini memiliki 4Kbyte In-System Flash Programmable Memory, RAM sebesar 128 byte, 32 input/output, watchdog timer, dua buah register data pointer, dua buah 16 bit timer dan counter, lima buah vektor interupsi, sebuah port serial full-duplex, osilator on-chip, dan rangkaian clock.

AT89S51 dibuat dengan teknologi memori non-volatile dengan kepadatan tinggi oleh ATMEL. Mikrokontroler ini cocok dengan instruksi set dan pinout 80C51 standart industri.

Gambar 2.6. Mikrokontroler AT89S51 [9] Keterangan :

Vcc : Suplai Tegangan

GND : Ground atau pentanahan

RST : Masukan reset. Kondisi logika ‘1’ selama siklus mesin saat osilator bekerja dan akan mereset mikrokontroler yang bersangkutan.

Fungsi - fungsi Port :

Port 0 : Merupakan port paralel 8 bit open drain dua arah. Bila digunakan untuk mengakses memori luar, port ini akan memultipleks alamat memori dengan data.

Port 1 : merupakan port paralel 8 bit dua arah yang dapat digunakan untuk berbagai keperluan.

Port 2 : merupakan port paralel selebar 8 bit dua arah. Port ini melakukan pengiriman byte alamat bila dilakukan pengaksesan memori eksternal.

P3.0 : Saluran masukan serial P3.1 : Saluaran keluaran serial P3.2 : Interupsi eksternal 0 P3.3 : Interupsi eksternal 1

Kecepatan proses yang dilakukan oleh mikrokontroller ditentukan oleh sumber

clock yang mengendalikan mikrokontroler tersebut. Sistem yang akan dirancang ini menggunakan asilator internal yang sudah tersedia dalam chip mikrokontroller AT89S51. Untuk menentukan frekuensi osilatornya cukup dengan cara menghubungkan kristal pada pin 19 (XTAL 1) dan pin 18 (XTAL 2) serta dua buah kapasitor ke ground. Besarnya kapasitansi, disesuaikan dengan spesifikasi pada lembar data AT89S51 yaitu 30pF. Kristal yang digunakan adalah 12 MHz. Gambar 2.7 memperlihatkan rangkaian clock yang digunakan.

Gambar 2.7. Rangkaian Pewaktu [9]

Reset pada mikrokontroler merupakan masukkan aktif High ‘1’ Pulsa transisi dari rendah ‘0’ ke tinggi ‘1’ akan mereset mikrokontroler menuju alamat 0000H. Pin reset

dihubungkan dengan rangkaian power on reset seperti pada Gambar 2.8.

Gambar 2.8. Rangkaian Power On Reset [9]

Rangkaian reset bertujuan agar mikrokontroler dapat menjalankan proses dari awal. Rangkaian reset untuk mikrokontroler dirancang agar mempunyai kemampuan

kalinya. Reset juga dapat dilakukan secara manual dengan menekan tombol reset yang berupa switch push button. Rangkaian reset terbentuk oleh komponen R dan C. Pada gambar 2.8 nilai R yang dipakai adalah 10k Ω dan C 47 µF. Sedangkan untuk mencari frekuensi dari reset tersebut menggunakan rumus sebagai berikut:

=

. (2.11)

2.5.

Seven Segment

[10]

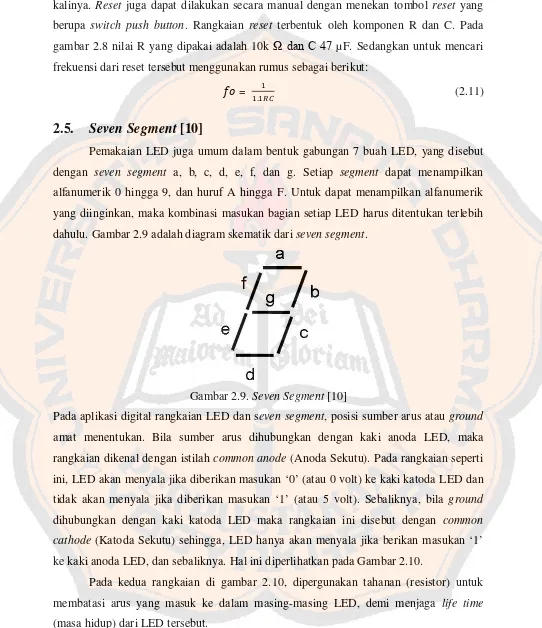

Pemakaian LED juga umum dalam bentuk gabungan 7 buah LED, yang disebut dengan seven segment a, b, c, d, e, f, dan g. Setiap segment dapat menampilkan alfanumerik 0 hingga 9, dan huruf A hingga F. Untuk dapat menampilkan alfanumerik yang diinginkan, maka kombinasi masukan bagian setiap LED harus ditentukan terlebih dahulu. Gambar 2.9 adalah diagram skematik dari seven segment.

Gambar 2.9. Seven Segment [10]

Pada aplikasi digital rangkaian LED dan seven segment, posisi sumber arus atau ground

amat menentukan. Bila sumber arus dihubungkan dengan kaki anoda LED, maka rangkaian dikenal dengan istilah common anode (Anoda Sekutu). Pada rangkaian seperti ini, LED akan menyala jika diberikan masukan ‘0’ (atau 0 volt) ke kaki katoda LED dan tidak akan menyala jika diberikan masukan ‘1’ (atau 5 volt). Sebaliknya, bila ground

dihubungkan dengan kaki katoda LED maka rangkaian ini disebut dengan common cathode (Katoda Sekutu) sehingga, LED hanya akan menyala jika berikan masukan ‘1’ ke kaki anoda LED, dan sebaliknya. Hal ini diperlihatkan pada Gambar 2.10.

Pada kedua rangkaian di gambar 2.10, dipergunakan tahanan (resistor) untuk membatasi arus yang masuk ke dalam masing-masing LED, demi menjaga life time

Gambar 2.10. Rangkaian (a) Common Anoda dan (b) Common Katoda [10]

2.6

Light Emitting Diode

[11]

LED adalah singkatan dari Light Emitting Diode, merupakan komponen yang dapat mengeluarkan emisi cahaya. LED merupakan produk temuan lain setelah dioda. Strukturnya juga sama dengan dioda. LED akan mengeluarkan cahaya jika diberi arus listrik. Untuk mendapatkan emisi cahaya pada semikonduktor, doping yang dipakai adalah gallium, arsenic dan phosphorus. Jenis doping yang berbeda menghasilkan warna cahaya yang berbeda pula.

Pada saat ini warna-warna cahaya LED yang ada adalah warna merah, kuning dan hijau. LED berwarna biru sangat langka. Pada dasarnya semua warna bisa dihasilkan, namun akan menjadi sangat mahal dan tidak efisien. Dalam memilih LED selain warna, perlu diperhatikan tegangan kerja, arus maksimum dan disipasi dayanya. Rumah (chasing) LED dan bentuknya juga bermacam-macam, ada yang persegi empat, bulat dan lonjong.

LED terbuat dari berbagai bahan semikonduktor campuran seperti misalnya

LED harus dihubungkan dengan resistor secara seri untuk membatasi arus listrik yang akan melalui LED, seperti pada Gambar 2.11 jika tidak LED akan terbakar atau rusak.

Gambar 2.11. Cara pemasangan LED dan resistor [11]

Dari Gambar 2.11 bisa dirumuskan cara untuk menghitung nilai resistor yang dibutuhkan untuk memasang sebuah LED sebagai berikut:

= ( ) (2.12) dengan:

Vs = sumber tegangan

VL = tegangan LED ( biasanya 2 Volt, tapi untuk warna biru dan putih 4 Volt ) I = arus LED

Untuk menentukan resistor yang akan digunakan harus mempertimbangkan intesitas cahaya yang diinginkan untuk mendapatkan nilai arus yang dibutuhkan hal itu dapat dilihat pada Gambar 2.12.

BAB III

PERANCANGAN DAN PEMBUATAN

3.1. Arsitektur Sistem

Sistem ini terdiri dari dua sistem, yaitu sistem hardware (mikrokontroler, penampil seven segment dan LED) dan sistem software (program mikrokontroler). Arsitektur umum sistem ini ditunjukkan pada gambar di bawah ini.

Gambar 3.1. Arsitektur Sistem

Sistem ini akan bekerja apabila user ingin mengetahui kadar alkohol dalam minuman beralkohol. User terlebih dahulu menyiapkan minuman beralkohol yang ingin diukur kadar alkoholnya. Sensor akan mendeteksi adanya alkohol dalam minuman beralkohol. Non inverting amplifier akan menguatkan data analog yang masuk, kemudian dengan menggunakan ADC, data analog akan diubah ke data digital. Mikrokontroler akan menerima data yang berasal dari ADC dan mulai melakukan penghitungan. Data hitungan yang akan ditampilkan dalam seven segment berupa kadar alkohol dalam satuan persen dan penampil LED sebagai pengukur level alkohol.

3.2. Perancangan

Hardware

3.2.1. Perancangan Rangkaian Sensor TGS822

Gambar 3.2. Sensor TGS822 [6]

Prinsip kerja rangkaian sensor di atas akan dijelaskan sebagai berikut. Pada saat sensor diberi tegangan input (Vc) dan tegangan heater (VH) dan diletakkan pada udara bersih, maka resistansi sensor Rs akan turun secara cepat sehingga tegangan yang melintasi tahanan beban (RL) akan naik secara cepat pula kemudian turun sesuai dengan naiknya nilai Rs kembali sampai mencapai nilai yang stabil, kondisi ini disebut initial action. Pada saat ada uap alkohol yang masuk ke dalam sensor, nilai resistansi sensor (Rs) akan turun sesuai dengan besarnya konsentrasi uap alkohol di udara pada saat itu yang akan menyebabkan tegangan pada RL, atau VRL naik. Hal ini dapat dilihat pada persamaan (2.1).

Dengan Vc = 5 volt, Rs = 10kΩ, RL = 10kΩ, maka:

= − .

= 2,5

3.2.2. Perancangan Rangkaian Pengondisi Sinyal

dipasang resistor 10 k Ω pada kaki ketiga IC LM358, serta resistor variabel 10 k Ω dan

resistor 2 k Ω yang diparalel pada kaki kedua dan kaki pertama.

Gambar 3.3. Rangkaian Non Inverting Amplifier

Tegangan keluaran dari rangkaian non inverting diatas dapat dihitung dengan menggunakan persamaan (2.6), dengan Rf = 10kΩ dan Ri = 2kΩ, maka:

= 1 + 10

2 = 6

Dalam perancangan sistem ini penguatan maksimal yang dibuat adalah 6 kali penguatan guna memperoleh ring data heksa ADC yang lebih lebar dari keluaran sensor.

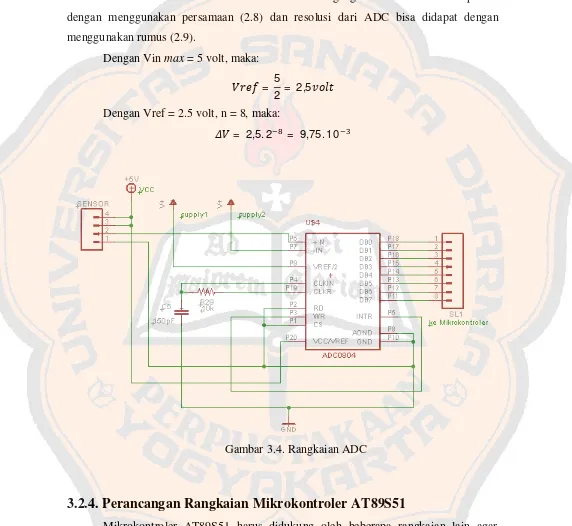

3.2.3. Perancangan Rangkaian ADC

Dalam pembuatan alat ini juga dibutuhkan pengubah sinyal analog menjadi sinyal digital atau disebut juga Analog to Digital Converter (ADC), hal ini disebabkan karena sinyal-sinyal yang didapat dari sensor adalah berupa sinyal analog sedangkan rangkaian mikrokontroler menggunakan sistem digital sehingga membutuhkan masukan berupa sinyal digital. ADC pada rancangan ini digunakan untuk mengubah masukan analog keluaran sensor gas yang sudah dikuatkan menjadi data digital 8 bit. Tipe ADC yang digunakan adalah ADC 0804 pada mode kerja free running. Rangkaian free running

pembacaan input secara otomatis dan berkelanjutan (continue) setelah selesai mengkonversi tegangan analog ke digital. Pin INTR akan berlogika rendah setelah ADC selesai mengkonversi, logika ini dihubungkan kepada masukan WR untuk memerintahkan ADC memulai konversi kembali. Tegangan referensi bisa didapatkan dengan menggunakan persamaan (2.8) dan resolusi dari ADC bisa didapat dengan menggunakan rumus (2.9).

Dengan Vin max = 5 volt, maka:

= 5 2 = 2,5

Dengan Vref = 2.5 volt, n = 8, maka:

= 2,5. 2 = 9,75. 10

Gambar 3.4. Rangkaian ADC

3.2.4. Perancangan Rangkaian Mikrokontroler AT89S51

mendukung proses yang dilakukan. Rangkaian mikrokontroler AT89S51 yang akan diantarmukakan dengan ADC 0804, seven segment dan LED. Pada masing-masing blok memiliki rangkaian yang sama. Gambar 3.5 memperlihatkan rangkaian minimum mikrokontroler AT89S51.

Gambar 3.5. Rangkaian Mikrokontroler AT89S51

Dalam sistem mikrokontroler ini direncanakan penggunaan port yang tersedia sebagai berikut:

1. Port 1.2 - 1.4 sebagai jalur untuk 3 buah transistor sebagai saklar.

2. Port 0.0 - 0.7 dan Port 1.0 - 1.2 sebagai jalur untuk 10 buah LED sebagai penampil.

Rangkaian reset bertujuan agar mikrokontroler dapat menjalankan proses dari awal. Rangkaian Reset terbentuk oleh komponen R dan C. Nilai R yang dipakai adalah 1k Ω dan C 10 µF. Sedangkan untuk mencari frekuensi dari reset tersebut menggunakan

rumus (2.10).

Sehingga dengan komponen resistor dengan nilai 1k Ω serta kapasitor dengan nilai C 10 uF dengan menggunakan persamaan (2.11) akan dihasilkan frekuensi fo = 90,91 Hz.

Maka periode clock = = 0,01 detik.

3.2.5. Perancangan Rangkaian Penampil

Seven Segment

Untuk tampilan kadar alkohol dalam persen digunakan 3 buah sevent segment common anoda. Digunakan sevent segment karena sevent segment mudah didapat dan dengan harga yang murah di pasaran dibandingkan dengan penampil yang lain (LCD atau LED dot matrik). Selain itu dalam pembuatan alat ini sevent segment digunakan untuk menampilkan angka 0-100.

Port 0.0 – 0.2 dan port 2.0 – 2.7 dihubungkan dengan resistor 120 ohm sebagai pembatas arus supaya arus setelah melewati LED segment tidak langsung terhubung kaki mikrokontroler port 2 yang digunakan sebagai driver sevent segment. Gambar 3.6 adalah rangkaian antarmuka mikrokontroler dengan seven segment.

3.2.6. Perancangan Rangkaian Penampil LED

Penampil LED digunakan untuk menampilkan jumlah level kadar alkohol dalam, setiap LED yang menyala mewakili 10 persen kadar alkohol yang terkandung dalam minuman tersebut. Rangkaian penampil LED menggunakan common anoda seperti pada Gambar 3.7, kaki anoda yang akan terhubung dengan mikrokontroler diberi resistor sebagai pembatas arus. Untuk penghitungan resistor digunakan rumus (2.12).

Dengan Vs = 5 volt, VL = 2 volt, I = 10 mA, maka :

= 5−2

10. 10 = 300Ω

Gambar 3.7. Rangkaian Antarmuka Mikrokontroler dengan Penampil LED

3.2.

Perancangan Software

Perancangan perangkat lunak (software) sangat diperlukan oleh programmer

apa yang direncanakan. Pada gambar 3.8 diperlihatkan diagram alir rancangan software

yang merupakan langkah-langkah yang akan diambil oleh mikrokontroler untuk menampilkan data yang sudah diolah ke dalam penampil.

Mikrokontroler mengambil data dari ADC yang merupakan konversi data analog dari keluaran sensor yang sudah dikuatkan oleh non inverting amplifer menjadi data digital. Keluaran dari sensor gas berupa tegangan sedangkan data yang akan ditampilkan berupa persen, maka dari itu diperlukan perhitungan dan perbandingan dalam proses pengolahan data dalam mikrokontroler.

Untuk itu diperlukan perbandingan antara rasio tahanan sensor (Rs/Ro) pada saat kondisi 1 dengan konsentrasi gas etanol keadaan standar 300 ppm seperti pada gambar 2.2, dengan menggunakan rumus (2.1).

Dengan Vc = 5 volt, VRL = 2,5 volt, RL = 10kΩ, maka :

= 5

2,5−1 10k = 10kΩ

Jika, rasio tahanan sensor (Rs/Ro) pada kondisi standar adalah 1 maka Ro = 10kΩ. Jadi dengan menggunakan Ro pada kondisi standar dan Rs yang dihasilkan tiap pengukuran gas, rasio tahanan sensor (Rs/Ro) dapat diketahui dan dengan melihat grafik pada gambar 2.2 nilai ppm-nya juga dapat diketahui.

Misal diketahui Vc = 5 volt, VRL = 3 volt, RL =10kΩ maka :

= 5

3−1 10k = 6,67kΩ

Maka nilai Rs/Ro :

= 6,67

10 = 0,67 ≈ 0,7

Dengan melihat grafik gambar 2.2 diketahui konsentrasi alkoholnya 500 ppm. Namun dengan menghitung perbandingan Rs/Ro dengan nilai grafik konsentrasi alkohol yang tidak linier hal itu cukup rumit, maka dari itu perubahan konsentrasi alkohol menggunakan nilai dari tabel 3.1, yang merupakan perbandingan yang diambil dari nilai yang tertera pada grafik di gambar 2.2.

Tabel 3.1 Perbandingan nilai Rs/Ro dengan konsentrasi alkohol [6]

Rs/Ro Konsentrasi (ppm)

0,2 3500

0,3 2000

0,4 1300

0,5 900

0,6 600

0,7 500

0,8 400

0,9 350

1 300

2 90

Tabel 3.1 digunakan untuk mencari nilai konsentrasi (ppm) setelah nilai rasio tahanan sensor (Rs/Ro) didapatkan. Pada kenyataannya mungkin nilai Rs/Ro yang dihasilkan akan berbeda atau lebih sedikit nilainya dari tabel 3.1 maka nilainya akan dibulatkan ke atas untuk mempermudah mencari nilai konsentrasi (ppm). Bila nilai rasio yang ingin diketahui adalah 1,2 sedangkan, nilai tersebut tidak ada dalam tabel maka dilakukan perhitungan untuk mendapat nilai konsentrasinya dengan mengambil nilai yang paling mendekati yaitu saat nilai Rs/Ro adalah 1 dengan nilai konsentrasi 300 ppm maka dapat dilakukan perhitungan sebagai berikut:

= 1.300

1,2 = 250

Nilai konsentrasi yang didapat dari perhitungan adalah 250 ppm, nilainya mendekati jika dibandingkan dengan nilai yang ada di grafik gambar 2.2.

Setelah mendapat nilai konsentrasi dalam ppm berikutnya dikonversikan ke dalam persen, karena ppm adalah parts per million atau bagian sepersejuta ( 10 ), jika diketahui nilai konsentrasi alkohol 500 ppm, maka :

Nilai konsentrasi alkohol dalam persen = 500 ppm . 100%

BAB IV

HASIL DAN PEMBAHASAN

4.1.

Perubahan Rancangan

Pengujian rangkaian sensor dilakukan untuk mengetahui beda tegangan dari beberapa minuman atau larutan dengan kadar alkohol yang berbeda. Pengujian dilakukan dengan mempersiapkan beberapa contoh alkohol yang sudah diberi label kadar alkohol. Rangkaian sensor membutuhkan tegangan heater sebesar 5 Volt dan diberi tegangan masukan 5 Volt. Rangkaian sensor dibuat sedemikian rupa menjadi sebuah tutup botol dengan minuman atau larutan alkohol yang akan diuji di dalam botol uji. Pada tabel 4.1 ditampilkan hasil uji sensor alkohol yang menampilkan perbedaaan tegangan pada minuman atau larutan dengan kadar alkohol yang berbeda – beda. Berdasarkan hasil pengujian rangkaian sensor sudah dapat mendeteksi adanya uap alkohol dalam minuman atau larutan di dalam botol dengan menghasilkan beda tegangan pada masing – masing minuman atau larutan dengan kadar alkohol yang berbeda – beda. Beda tegangan yang dihasilkan tiap minuman atau larutan alkohol berbeda – beda tergantung pada besarnya kadar alkohol pada minuman atau larutan tersebut, makin besar kadar alkohol maka akan menghasilkan beda tegangan yang lebih besar pula. Berdasar pengujian, rangkaian sensor sudah dapat bekerja dengan baik dan dapat digunakan dalam sistem.

Tabel 4.1. Hasil Pengujian Rangkaian Sensor Alkohol (%) Vo Sensor (Volt)

96 0,127

90 0,101

80 0,097

70 0,086

60 0,063

50 0,059

40 0,053

30 0,046

20 0,041

10 0,037

4,9 0,035

Berdasarkan hasil pengujian dan pengambilan data kadar alkohol pada tabel 4.1 maka didapatkan data yang dianggap linear seperti yang ditunjukkan pada grafik gambar 4.1. Hal ini yang menjadi bahan pertimbangan untuk melakukan perubahan rancangan pada sistem software, karena perubahan larutan alkohol yang diuji cukup linear dengan perubahan tegangan keluaran sensor, maka juga akan mempengaruhi perubahan bit yang tentu saja proporsional dengan perubahan kadar alkohol. Dengan alasan – alasan tersebut maka perhitungan software pada perancangan tidak dipakai. Sistem software yang dipakai adalah langsung menampilkan perubahan bit ADC dan mikrokontroler akan langsung memproses data untuk ditampilkan pada seven segment. Sistem software ini dipakai untuk mendukung metode kalibrasi yang digunakan, dengan mengubah nilai Rf pada pengondisi sinyal agar tegangan keluaran sensor yang sudah dikuatkan dapat terbaca oleh rangkaian ADC dari alkohol 96 persen hingga alkohol dengan kadar alkohol terkecil 4,7 persen hingga diperoleh Rf sebesar 8,85k Ω dan penguatan sebesar 5,42 kali. Kalibrasi dilanjutkan dengan mengubah nilai Vref/2, dengan menggunakan kadar alkohol 96 persen hingga nilai yang ditampilkan seven segment mendekati nilai 96 persen.

Gambar 4.1. Grafik Pengujian Rangkaian Sensor

4.2.

Hasil

Hardware

tegangan, rangkaian sensor, rangkaian pengondisi sinyal, rangkaian ADC, rangkaian mikrokontroler, dan rangkaian penampil LED dan seven segment.

Gambar 4.2. Hardware Rangkaian Pengukur Kadar Alkohol

Rangkaian supply berfungsi sebagai sumber tegangan untuk semua rangkaian. Rangkaian supply menggunakan trafo 1 ampere seperti yang ditunjukan pada gambar 4.3 yang terdiri dari IC 7805 sebagai penstabil tegangan dan menghasilkan tegangan keluaran sebesar 5 Volt yang berfungsi untuk menyuplai tegangan untuk semua rangkaian, serta 2 buah IC 317 sebagai pengatur tegangan masukan untuk Vref/2 dan -IN pada rangkaian ADC seperti yang terlihat pada gambar 4.2. LEDmerah pada blok supply berfungsi sebagai penanda adanya arus yang mengalir dan supply tegangan bekerja.

Gambar 4.3. Trafo 1 Ampere

Rangkaian sensor berfungsi sebagai pengukur kadar alkohol dengan mendeteksi besar kadar alkohol dari alkohol yang menguap.

Gambar 4.4. Rangkaian Sensor TGS 822

Blok rangkaian pengondisi sinyal pada gambar 4.3 berfungsi sebagai penguat tegangan keluaran dari rangkaian sensor. Penguatan sensor diatur menggunakan resistor varibel. Blok rangkaian ADC berfungsi untuk menerima tegangan analog dari rangkaian pengondisi sinyal yang kemudian akan dikonversi ke dalam data digital seperti yang ditunjukan pada gambar 4.2. Rangkaian ADC membutuhkan 2 supply tegangan dari IC 317 untuk masukan Vref/2 dan -IN. Untuk blok rangkaian mikrokontroler sebagai pengatur dan pengolah data rangkaian pengukur kadar alkohol, menggunakan crystal 12 MHz dan sistem reset seperti yang ditunjukan pada gambar 4.2. Untuk melakukan proses pengolahan data mikrokontroler perlu menggunakan software program yang didownload

dalam sistem. Blok rangkaian penampil LED dan seven segment berfungi sebagai penampil yang menampilkan kadar alkohol dalam satuan persen dan level alkohol seperti yang ditunjukan pada gambar 4.2.

4.3.

Prosedur Pengujian

Pengukuran dan pengujian alat merupakan suatu proses yang harus dilakukan pada perancangan alat yang diaplikasikan, dengan tujuan untuk mengetahui apakah alat pengukur kadar alkohol yang telah dibuat bekerja sesuai dengan yang diinginkan, serta untuk mengetahui hasil pengukuran tegangan yang bekerja pada rangkaian saat rangkaian beroperasi. Hasil pengukuran dapat dijadikan sebagai acuan dalam penganalisaaan rangkaian. Selain itu pengujian alat juga berguna untuk melihat kemampuan kerja alat, baik dari kelebihan maupun kekurangan dari alat tersebut. Dari sisi kelebihan menjadi ukuran keberhasilan dari alat tersebut sedangkan dari sisi kekurangan akan menjadi proses perbaikan dalam perancangan alat berikutnya.

Adapun metode pengujian yang dilakukan adalah pengujian pada masing – masing keluaran blok rangkaian yaitu, keluaran dari sensor, rangkaian pengondisi sinyal dan hasil yang ditampilkan mikrokontroler pada penampil seven segment dan LED.

Sebelum melakukan pengukuran, terlebih dahulu dipersiapkan perlengkapan pendukung dalam pengukuran seperti:

1. Multimeter 2. Catu daya

3. Minuman beralkohol atau alkohol yang sudah diberi label.

Langkah – langkah pengukuran dan pengujian alat ini serta analisa yang diperoleh dapat dipergunakan sebagai pedoman pada saat terjadinya kerusakan pada alat tersebut. Untuk langkah – langkah pengujian perlu dilakukan prosedur pengujian seperti:

1. Sensor TGS 822 dipasangkan pada tutup botol sehingga pengukuran pada botol uji lebih mudah dilakukan dan kemudian dihubungkan dengan rangkaian hardware pengukur kadar alkohol seperti pada gambar 4.4.

3. Rangkaian pengukur kadar alkohol perlu dikalibrasi, dengan menggunakan acuan kalibrasi dari alkohol 96 persen, dengan mengatur besarnya penguatan pada resistor varibel pada blok pengondisi sinyal dan mengatur besar kecil tegangan Vref/2 dengan resistor variable pada blok supply sampai penampil seven segment pada gambar 4.2 dapat menampilkan digit 96 atau mendekati nilai tersebut.

4. Setelah rangkaian dikalibrasi, maka pengujian dapat dilakukan, pertama – tama dengan menghubungkan rangkaian sensor dengan rangkaian hardware pengukur kadar alkohol dan menekan tombol reset seperti pada gambar 4.2.

Seven segment akan mulai menghitung selama 60 detik yang berfungsi agar sensor TGS 822 mendapat tegangan heater dan siap untuk melakukan pengukuran kadar alkohol.

5. Menyiapkan botol uji yang sudah berisi larutan atau minuman alkohol, kemudian menutup botol tersebut dengan rangkaian sensor dan menekan tombol mulai seperti yang terlihat di gambar 4.2. Seven segment akan menghitung selama 60 detik yang merupakan batas waktu ukur yang ditentukan agar pembacaan kadar alkohol lebih stabil.

6. Setelah 60 detik maka seven segment akan menampilkan data kadar alkohol yang diukur dan rangkaian LED akan menyala sesuai dengan nilai pada

seven segment dan data dapat diperoleh.

4.4.

Pengujian dan Analisis Sistem

Hardware

4.4.1.

Pengujian dan Analisis Rangkaian Keseluruhan

data analog yang diterima ADC kemudian diolah menjadi data digital. Mikrokontroler akan mengolah data yang didapat dari ADC dan memproses untuk pengiriman data pada penampil seven segment dan LED.

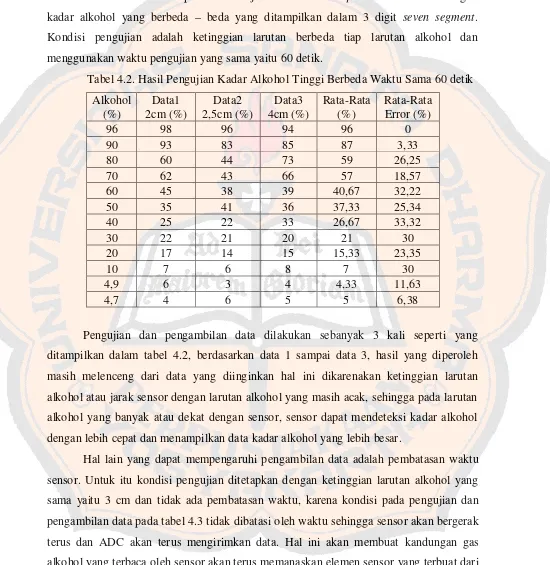

Pada tabel 4.2 ditampilkan hasil uji dari 12 buah sample larutan alkohol dengan kadar alkohol yang berbeda – beda yang ditampilkan dalam 3 digit seven segment. Kondisi pengujian adalah ketinggian larutan berbeda tiap larutan alkohol dan menggunakan waktu pengujian yang sama yaitu 60 detik.

Tabel 4.2. Hasil Pengujian Kadar Alkohol Tinggi Berbeda Waktu Sama 60 detik Alkohol

(%)

Data1 2cm (%)

Data2 2,5cm (%)

Data3 4cm (%)

Rata-Rata (%)

Rata-Rata Error (%)

96 98 96 94 96 0

90 93 83 85 87 3,33

80 60 44 73 59 26,25

70 62 43 66 57 18,57

60 45 38 39 40,67 32,22

50 35 41 36 37,33 25,34

40 25 22 33 26,67 33,32

30 22 21 20 21 30

20 17 14 15 15,33 23,35

10 7 6 8 7 30

4,9 6 3 4 4,33 11,63

4,7 4 6 5 5 6,38

Pengujian dan pengambilan data dilakukan sebanyak 3 kali seperti yang ditampilkan dalam tabel 4.2, berdasarkan data 1 sampai data 3, hasil yang diperoleh masih melenceng dari data yang diinginkan hal ini dikarenakan ketinggian larutan alkohol atau jarak sensor dengan larutan alkohol yang masih acak, sehingga pada larutan alkohol yang banyak atau dekat dengan sensor, sensor dapat mendeteksi kadar alkohol dengan lebih cepat dan menampilkan data kadar alkohol yang lebih besar.

oksida logam sehingga mengubah nilai tahanan sensor (RS) menjadi lebih kecil. Akibatnya nilai tegangan keluaran sensor akan menjadi semakin besar dan menjadi tidak stabil.

Tabel 4.3. Hasil Pengujian Kadar Alkohol Tinggi Sama 3 cm Waktu Berbeda Alkohol

Tabel 4.4. Hasil Pengujian Kadar Alkohol Tinggi Sama 3 cm dan Waktu Sama 60 detik

Alkohol

dibuat jarak sekitar 3 cm. Untuk pembatasan waktu sensor dibatasi sekitar 60 detik agar pembacaan sensor lebih stabil seperti yang ditampilkan pada tabel 4.4.

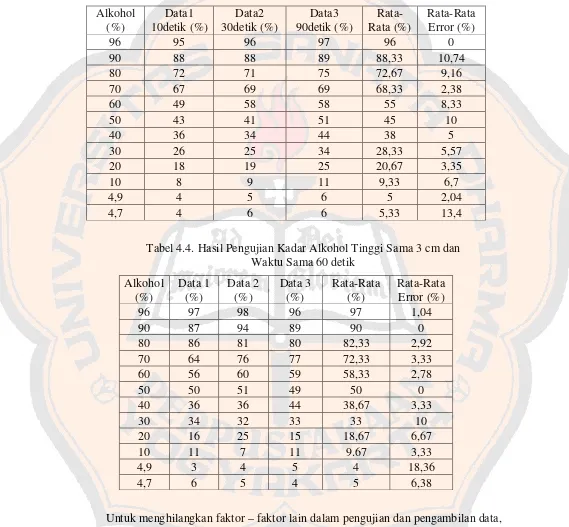

Pada tabel 4.5 ditampilkan data pengujian tegangan keluaran sensor dipengaruhi oleh banyaknya kadar alkohol yang dideteksi oleh sensor gas, semakin besar kadar alkohol maka akan membuat tegangan keluaran sensor juga makin besar, hal ini juga menyebabkan sensor makin panas dan membuat tahanan sensor (RS) makin kecil.

Data yang ditampilkan pada seven segment sudah cukup mendekati walau ada beberapa pengukuran yang masih melenceng dari data yang diinginkan. Data yang ditampilkan pada LED sudah cukup baik, walaupun ada data yang melenceng dari data yang diinginkan seperti pada alkohol 80 persen, LED yang menyala hanya 7 buah sedangkan hasil yang diinginkan adalah 8 LED yang menyala. Hal ini disebabkan karena hasil keluaran nyala LED menyesuaikan nilai dari seven segment, jika nilai seven segment melenceng maka keluaran LED juga akan melenceng. Namun kinerja rangkaian LED dinilai cukup baik karena dapat menampilkan data sesuai dengan data pada seven segment, tiap LED yang menyala mewakili 10 persen data pada seven segment.

Tabel 4.5. Hasil Pengujian Kadar Alkohol pada Seven Segment dan LED Alkohol

(%)

Level LED

Vo Sensor (Volt)

Seven Segment (%)

Error (%)

LED menyala

96 9 0,127 96 0 9

90 9 0,101 88 2,22 8

80 8 0,097 71 11,25 7

70 7 0,086 69 1,43 6

60 6 0,063 48 20 4

50 5 0,059 41 18 4

40 4 0,053 34 15 3

30 3 0,046 25 16,67 2

20 2 0,041 19 5 1

10 1 0,037 9 10 0

4,9 0 0,035 5 2,04 0

4,7 0 0,034 4 14,89 0

Keseluruhan rangkaian penampil kadar alkohol sudah dapat bekerja cukup baik dengan rata – rata error sebesar 9,71 persen.

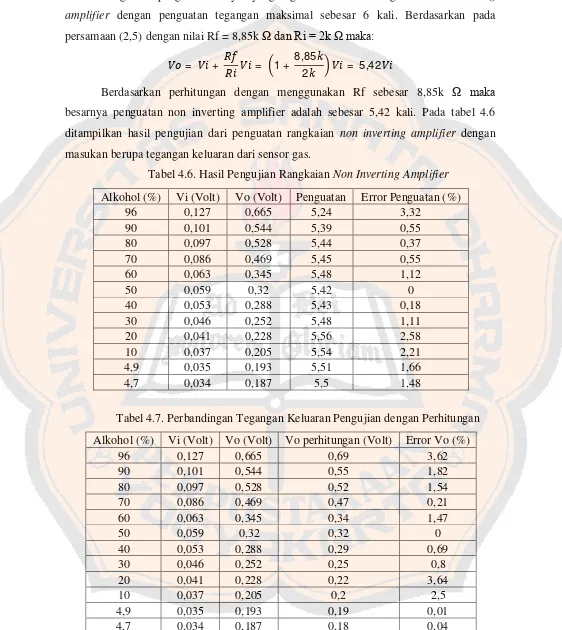

Rangkaian pengondisi sinyal yang digunakan adalah rangkaian non inverting amplifier dengan penguatan tegangan maksimal sebesar 6 kali. Berdasarkan pada persamaan (2,5) dengan nilai Rf = 8,85k Ω dan Ri = 2k Ω maka:

= + = 1 + 8,85

2 = 5,42

Berdasarkan perhitungan dengan menggunakan Rf sebesar 8,85k Ω maka besarnya penguatan non inverting amplifier adalah sebesar 5,42 kali. Pada tabel 4.6 ditampilkan hasil pengujian dari penguatan rangkaian non inverting amplifier dengan masukan berupa tegangan keluaran dari sensor gas.

Tabel 4.6. Hasil Pengujian Rangkaian Non Inverting Amplifier

Alkohol (%) Vi (Volt) Vo (Volt) Penguatan Error Penguatan (%)

96 0,127 0,665 5,24 3,32

90 0,101 0,544 5,39 0,55

80 0,097 0,528 5,44 0,37

70 0,086 0,469 5,45 0,55

60 0,063 0,345 5,48 1,12

50 0,059 0,32 5,42 0

40 0,053 0,288 5,43 0,18

30 0,046 0,252 5,48 1,11

20 0,041 0,228 5,56 2,58

10 0,037 0,205 5,54 2,21

4,9 0,035 0,193 5,51 1,66

4,7 0,034 0,187 5,5 1,48

Tabel 4.7. Perbandingan Tegangan Keluaran Pengujian dengan Perhitungan Alkohol (%) Vi (Volt) Vo (Volt) Vo perhitungan (Volt) Error Vo (%)

96 0,127 0,665 0,69 3,62

90 0,101 0,544 0,55 1,82

80 0,097 0,528 0,52 1,54

70 0,086 0,469 0,47 0,21

60 0,063 0,345 0,34 1,47

50 0,059 0,32 0,32 0

40 0,053 0,288 0,29 0,69

30 0,046 0,252 0,25 0,8

20 0,041 0,228 0,22 3,64

10 0,037 0,205 0,2 2,5

4,9 0,035 0,193 0,19 0,01

Berdasarkan pada tabel 4.6 penguatan yang didapat dari pengujian rangkaian non inverting amplifier tidaklah selalu sama dengan hasil perhitungan, terdapat error

maksimum hingga sekitar 3 persen. Nilai error rata – rata penguatan yang didapat cukup kecil yaitu sebesar 1,26 persen, maka dapat dikatakan rangkaian pengondisi sinyal yang dibuat telah dapat bekerja dengan baik dan layak digunakan pada sistem.

Berdasarkan pada tabel 4.7 tegangan keluaran rangkaian non inverting amplifier

yang didapat dari hasil pengujian ada beberapa perbedaaan dengan hasil perhitungan terdapat error hingga sekitar 3 persen. Dengan rata – rata error yang tidak begitu besar yaitu sebesar 1,36 persen, maka bisa dikatakan tegangan keluaran yang dihasilkan sudah sesuai dengan yang diinginkan dan seterusnya dapat diolah oleh rangkaian ADC.

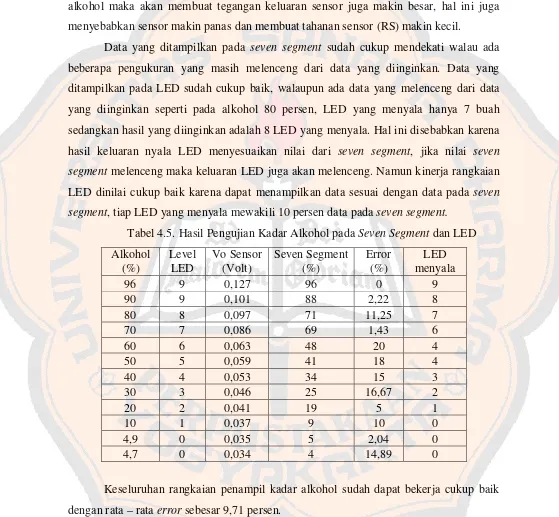

4.4.3.

Pengujian dan Analisis Rangkaian ADC

Pengujian rangkaian ADC dilakukan untuk mengetahui apakah rangkaian ADC sudah dapat bekerja dengan benar dan dapat digunakan dalam sistem. Dari pengujian dan pengambilan data pada rangkaian ADC didapatkan beberapa data antara lain:

V(-) = 0,155 Volt Vref/2 = 0,528 Volt

Vref(+) = 2.Vref/2 = 1,056 Volt Vref(-) = 0 Volt

Dari pengujian dan pengambilan data yang diperoleh pada rangkaian ADC 8 bit maka dengan menggunakan persamaan (2.10) akan didapatkan beda tegangan tiap bit.

=

( ) − ( )

2 −1 =

1,056−0

2 −1 = 0,0041

Dari data hasil pengujian yang ditampilkan pada tabel 4.8 nilai Vin ADC perlu dikonversi karena nilai V(-) tidak bernilai 0 maka nilai Vin ADC juga perlu penyetaraan nilai dengan mengurangi nilainya dengan nilai V(-) yang kemudian bisa dikonversikan lagi dalam bentuk bit.

larutan atau minuman beralkohol. Semakin besar jumlah uap alkohol yang terdeteksi maka semakin besar pula kadar alkohol pada larutan atau minuman beralkohol tersebut.

Tabel 4.8. Hasil Pengujian ADC

Alkohol (%) Vin ADC (Volt) Vin-V(-) (Volt) Rata-Rata Bit (bit)

96 0,605 0,45 109.,7≈110

90 0,544 0,389 94,9≈95

80 0,528 0,373 90,97≈91

70 0,469 0,314 76,6≈77

60 0,345 0,19 46,3≈47

50 0,32 0,165 40,2≈41

40 0,288 0,133 32,4≈33

30 0,252 0,097 23,6≈24

20 0,228 0,073 17,8≈18

10 0,205 0,05 12,19≈13

4,9 0,193 0,038 9,3≈10

4,7 0,187 0,032 7,8≈8

Berdasarkan data dari tabel 4.8 maka bisa dikatakan rangkaian ADC sudah dapat bekerja dengan cukup baik dan seterusnya dapat diolah oleh rangkaian mikrokontroler.

4.4.4.

Pengujian dan Analisis Rangkaian

Seven Segment

Pengujian rangkaian seven segment dilakukan dengan cara menghubungkan antarmuka 3 seven segment dengan port 2.0 - 2.7 pada mikrokontroler. Pengujian rangkaian seven segment dilakukan untuk dapat mengetahui kemampuan rangkaian penampil yang sudah dibuat untuk mendukung sistem yang sudah direncanakan untuk menampilkan data pada seven segment.

Adapun listing program untuk mendukung pengujian rangkaian seven segment

adalah sebagai berikut: // Inisialisasi InisialisasiData();

P2 = 0xff; // 7 segment output

P1 = 0xff; // LED port digit 7 segment output // Tabel urutan 7segment (g,f,a,b,e,d,c)

{~0x7e,~0x12,~0xbc,~0xb6,~0xd2,~0xe6,~0xee,~0x32,~0xfe,~0xf6};

// Pengambilan data ADC void ReadAdc(void) {

if (Refresh_ADC){

Refresh_ADC = 0; Data_ADC += P3; Data_ADC_Count++; if (Data_ADC_Count >=10){

DataOutput = Data_ADC/10; Data_ADC = 0;

Data_ADC_Count = 0; }

} }

// Keluaran mikrokontroler ke seven segment void RefreshDisplay7Segment(void)

{

char ratusan,puluhan,satuan; if (Refresh_7Segment){ ratusan = DataOutput/100; puluhan = (DataOutput%100)/10; satuan = (DataOutput%100)%10;

Digit_Ratusan = DIGIT_OFF; Digit_Puluhan = DIGIT_OFF; Digit_Satuan = DIGIT_OFF;

if (Digit_7Segment == 0){

P2 = Tb1_7segment[ratusan]; Digit_Ratusan = DIGIT_ON; }else if (Digit_7Segment == 1){

P2 = Tb1_7segment[puluhan]; Digit_Puluhan = DIGIT_ON; }else{

P2 = Tb1_7segment[satuan]; Digit_Satuan = DIGIT_ON; }

Digit_7Segment++;

// Interrupt

void Int_Timer0(void) interrupt 1 {

Prescaler5mS--;

if(Prescaler5mS==0){ Prescaler5mS = 20; Refresh_7Segment = 1; Refresh_LED = 1; Prescaler1S++; if (Prescaler1S>200){

Prescaler1S = 0; Refresh_ADC = 1; #if (CEK_DISPLAY == 1)

DataOutput ++;

if (DataOutput >100) DataOutput = 0; #endif

}

} }

Program pengujian seven segment digunakan untuk menguji nyala seven segment

4.4.5.

Pengujian dan Analisis Rangkaian LED

Pengujian rangkaian LED dilakukan dengan cara menghubungkan 10 buah LED dengan port 0.0 – 0.7 dan port 1.0 – 1.1 pada mikrokontroler. Pengujian rangkaian LED dilakukan untuk dapat mengetahui kemampuan rangkaian penampil yang sudah dibuat untuk mendukung sistem untuk menampilkan data dalam bentuk level kadar alkohol.

Adapun listing program untuk mendukung pengujian rangkaian LED adalah sebagai berikut:

// Inisialisasi InisialisasiData();

P0 = 0xff; // LED port output

// Tabel LED 1 – 8

unsigned char code Tbl_LED1to8[9]=

{0xff,0x7f,0x3f,0x1f,0x0f,0x07,0x03,0x01,0x00};

// Keluaran mikrokontroler ke LED void RefreshDisplayLED(void) {

char i;

if (Refresh_LED){

Refresh_LED = 0; i = DataOutput/10; if (i<9){

P0 = Tb1_LED1to8[i]; LED_9 = 1;

LED_10 = 1; }

else {

P0 = 0x00; LED_9 = 0; if (i>9) LED_10 = 0; }

Program pengujian LED digunakan untuk menguji nyala LED dan proses pengiriman data dari mikrokontroler ke LED. Port 0 digunakan sebagai keluaran ke 8 buah LED dan tambahan port 1 untuk LED 9 dan 10. Untuk proses pengambilan data dari LED, mikrokontroler akan mengambil 10 data dari LED dan di rata – rata, kemudian hasil dari rata – rata dibagi 10 untuk tiap nyala LED yang mewakili 10 persen dari hasil keluaran seven segment, jika hasil pembagian kurang dari 9 maka data diambil dari tabel LED 1 – 8 dan dan LED 1 – 8 yang menyala, selain itu jika semua LED port 0 menyala maka LED 9 yang menyala dan jika hasil pembagian lebih dari 9 maka LED 10 yg menyala. Dalam pengujian rangkaian LED, mikrokontroler diprogram untuk menampilkan data 1 sampai 100 pada digit seven segment dan rangkaian LED dapat menyala sesuai dengan perubahan nilai pada seven segment.

Tabel 4.9. Pengujian Nyala LED Nilai Seven Segment LED yang menyala

5 0

10 1

20 2

30 3

40 4

50 5

60 6

70 7

80 8

90 9

100 10

Tiap 1 nyala LED mewakili nilai 10 pada digit seven segment, seperti data pada tabel 4.9. Semua LED sudah dapat menyala sesuai dengan program pada mikrokontroler jadi rangkaian LEDsudah dapat bekerja dengan baik dan dapat digunakan dalam sistem.

4.5.

Analisis Sistem

Software

Pembahasan sistem software diperlukan guna menjelaskan proses kerja dari rangkaian mikrokontroler yang memproses dan mengolah data dari ADC ke penampil

sebagai sistem download yaitu AT89S – USBISP. Bahasa pemrograman yang digunakan adalah bahasa C.

Adapun listing program untuk mendukung pengujian rangkaian secara keseluruhan adalah sebagai berikut:

void ReadAdc(void); void ReadKey(void);

void RefreshDisplayLED(void); void RefreshDisplay7Segment(void); void InisialisasiData(void);

// Tabel LED 1-8

unsigned char code Tb1_LED1to8[9]=

{0xff,0x7f,0x3f,0x1f,0x0f,0x07,0x03,0x01,0x00};

// Tabel urutan 7segment (g,f,a,b,e,d,c) unsigned char code Tb1_7segment[10]=

{~0x7e,~0x12,~0xbc,~0xb6,~0xd2,~0xe6,~0xee,~0x32,~0xfe,~0xf6};

void main (void) {

/*Inisialisasi*/

TH0 = RELOAD_HIGH0; TL0 = RELOAD_LOW0;

TMOD=0x02; TR0 = 1; IE= 0x82;

InisialisasiData();

P3 = 0xff; // adc port input P0 = 0xff; // LED port output P2 = 0xff; // 7 segment output

P1 = 0xff; // LED port digit 7 segment output

while (1) {

ReadAdc(); ReadKey();

RefreshDisplayLED(); RefreshDisplay7Segment(); }

void InisialisasiData(void) {

Digit_7Segment = 0; DataOutput = 0;

Data_ADC_Count = 0; Data_ADC = 0;

Start = 0; }

Listing program bagian inisialisasi dimaksudkan untuk program melakukan inisialisasi data dan memasukkan variabel – variabel yang digunakan. Tabel LED dan

seven segment adalah nilai – nilai yang ingin ditampilkan ke dalam penampil. Timer mode yang digunakan adalah timer 0 mode 1. Interrupt enable yang digunakan adalah

timer 0 overflow interrupt. Untuk port – port yang digunakan adalah port 3 sebagai masukan dari LED, port 0 sebagai keluaran ke penampil LED, port 2 sebagai keluaran ke 3 digit seven segment dan port 1 sebagai saklar hidup mati untuk 3 digit seven segment.

// Pengambilan data ADC void ReadAdc(void) {

if (Refresh_ADC){

Refresh_ADC = 0; if (Start >= 60) {

Data_ADC += P3; Data_ADC_Count++; if (Data_ADC_Count >=3){

DataOutput = Data_ADC/3; Data_ADC = 0;

Data_ADC_Count = 0; }

} }}

// Tombol Start void ReadKey(void) {

if (Start >= 60){

if (KeyInput_pin == 0) { Start = 0;

DataOutput = 0; }

Untuk proses pengambilan data dari LED, mikrokontroler akan menghitung waktu awal pengujian selama 1 menit atau 60 detik, hal itu karena sensor gas membutuhkan waktu sekitar 1 menit untuk memanas dan siap untuk melakukan pengujian kadar alkohol. Mikrokontroler akan mengambil 3 data dari LED dan di rata – rata yang kemudian akan menjadi data keluaran untuk 3 digit seven segment. Untuk program tombol start diprogram untuk melakukan hitungan selama 60 detik sebagai pembatasan waktu baca sensor, tombol start dapat berfungsi setelah hitungan awal pemanasan sensor selama 60 detik selesai.

// Keluaran mikrokontroler ke LED void RefreshDisplayLED(void) {

char i;

if (Refresh_LED){

Refresh_LED = 0; i = DataOutput/10; if (i<9){

P0 = Tb1_LED1to8[i]; LED_9 = 1;

LED_10 = 1; }

else {

P0 = 0x00; LED_9 = 0; if (i>9) LED_10 = 0; }

} }

// Keluaran mikrokontroler ke seven segment void RefreshDisplay7Segment(void)

{

char ratusan,puluhan,satuan; if (Refresh_7Segment){ ratusan = DataOutput/100; puluhan = (DataOutput%100)/10; satuan = (DataOutput%100)%10;

if (Digit_7Segment == 0){ if (Blink==0)

P2 = 0xff; else

P2 = Tb1_7segment[ratusan]; Digit_Ratusan = DIGIT_ON;

}else if (Digit_7Segment == 1){ if (Blink==0)

P2 = 0xff; else

P2 = Tb1_7segment[puluhan]; Digit_Puluhan = DIGIT_ON;

}else{

if (Blink==0) P2 = 0xff; else

P2 = Tb1_7segment[satuan]; Digit_Satuan = DIGIT_ON;

}

Digit_7Segment++;

if (Digit_7Segment >2) Digit_7Segment = 0; }

}

Program penampil LED akan mengambil hasil dari penghitungan pada program pengambilan data ADC, kemudian data itu dibagi 10 untuk mewakili tiap 10 nilai pada seven segment, jika hasil pembagian kurang dari 9 maka port 0 yang digunakan sebagai keluaran ke 8 buah LED data akan mengambil data dari tabel LED 1 – 8 dan dan LED 1 – 8 yang menyala dan LED 9 dan LED 10 akan mati, selain itu jika semua LED port 0 menyala maka LED 9 yang menyala dan jika hasil pembagian lebih dari 9 maka LED 10 yg menyala.

digit – digit berikutnya. Giliran ketiga digit seven segment dan nyala mati seven segment

diatur oleh port 1 sebagai saklar. Program blink (kedip) aktif pada saat hitungan pemanasan sensor gas dan juga pembatasan waktu baca sensor selama 60 detik belum selesai, selama program blink aktif port 2 tidak mengambil data dari tabel seven segment.

// Interrupt

void Int_Timer0(void) interrupt 1 {

Prescaler5mS--; if(Prescaler5mS==0){

Prescaler5mS = 20; Refresh_7Segment = 1; Refresh_LED = 1; Prescaler1S++; if (Prescaler1S>200){

Prescaler1S = 0; Refresh_ADC = 1; if (Start < 60){

Start++; DataOutput++; }

}

if (Start < 60){

if ((Prescaler1S==0)|| (Prescaler1S==100)) { if (Blink==0)Blink = 1;

else Blink = 0; }

}

else Blink = 1; }

}

Program interrupt dipergunakan untuk mengatur timer dari mikrokontroler, karena rangkaian seven segment hanya menggunakan port 2 maka seven segment

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Keseluruhan alat pengukur kadar alkohol sudah dapat bekerja dengan cukup baik dengan rata –rata error sebesar 9,71 persen.

2. Faktor yang mempengaruhi pengujian kadar alkohol adalah jarak sensor dengan larutan alkohol dan waktu pembacaan sensor.

3. Rangkaian pengondisi sinyal sudah dapat bekerja dengan baik dengan menghasilkan tegangan keluaran penguatan mendekati perhitungan.

4. Rangkaian ADC sudah dapat bekerja dengan baik yaitu dapat mengubah data analog menjadi digital untuk diolah oleh mikrokontroler.

5. Rangkaian penampil seven segment dan LED sudah dapat dengan baik, tampilan sudah sesuai dengan yang diinginkan.

5.2. Saran

1. Sebaiknya botol tempat uji berupa tempat dengan pengukur ketinggian larutan alkohol atau pengukur jarak sensor dengan larutan supaya pengambilan data lebih akurat.

![Gambar 2.2. Rangkaian sensor TGS 822 [6]](https://thumb-ap.123doks.com/thumbv2/123dok/1822130.2101271/20.612.22.589.83.696/gambar-rangkaian-sensor-tgs.webp)

![Gambar 2.6. Mikrokontroler AT89S51 [9]](https://thumb-ap.123doks.com/thumbv2/123dok/1822130.2101271/26.612.30.586.83.704/gambar-mikrokontroler-at-s.webp)

![Gambar 2.7. Rangkaian Pewaktu [9]](https://thumb-ap.123doks.com/thumbv2/123dok/1822130.2101271/27.612.24.587.103.658/gambar-rangkaian-pewaktu.webp)

![Gambar 2.10. Rangkaian (a) Common Anoda dan (b) Common Katoda [10]](https://thumb-ap.123doks.com/thumbv2/123dok/1822130.2101271/29.612.28.579.77.700/gambar-rangkaian-a-common-anoda-dan-common-katoda.webp)