PEMBUATAN PROTOTIPE KOKAS PENGECORAN

Oleh :

Suganal, Wahid Supriatna, Giman Rustomo, Endang, Nana Sukarna, Paidi PUSAT PENELITIAN DAN PENGEMBANGAN TEKNOLOGI MINERAL DAN BATUBARA

BANDUNG 2008

Sari

Kebutuhan kokas pengecoran di Indonesia secara keseluruhan cukup besar, sekitar 150.000 ton per tahun. Untuk satu sentra industri kecil pengecoran di Ceper, berdasarkan hasil inventarisasi Dinas Perindustrian dan Perdagangan Kabupaten Klaten Jawa Tengah sekitar tahun 2005, membutuhkan kurang lebih 12.000 ton per tahun.

Dalam rangka pemenuhan kebutuhan kokas pengecoran dalam negeri yang berasal dari batubara Indonesia, sejak tahun 2004 telah dilakukan pembuatan kokas dengan sistem double process di Sentra Teknologi Pemanfaatan Batubara di Palimanan. Berdasarkan hasil kegiatan TA 2006 dan 2007, telah cukup data untuk melanjutkan pembuatan prototipe kokas berkapasitas 300 ton per tahun.

Pelaksanaan kegiatan pada tahun 2008 adalah Pembuatan prototype Kokas pengecoran, ditik beratkan pada penempatan peralatan, pengoperasian prototype kokas dan analisa bahan baku dan produk kokas secara umum. Hasil kegiatan menunjukan bahwa pengoperasi peralatan prototype pembuatan kokas mendekati optimal, namun masih perlu peningkatan unjuk kerja terutama pada rotary kiln dan pneumatic conveyor. Mutu kokas dalam bentuk silinder maupun prisma cukup baik sebagai kokas pengecoran.

Hitungan ekonomi pada kapasitas 3.000 ton per tahun cukup layak diusahakan secara komersil dengan kebutuhan modal Rp 14.650.000.000,-, menghasilkan laba bersih Rp 3.546.067.000,- per tahun , IRR 29,3 % per tahun dan pengembalian modal 4,3 tahun.

1. PENDAHULUAN 1.1. Latar Belakang

Blue Print Pengelolaan Energi Nasional yang merupakan dukungan terhadap Perpres No.5 tahun 2006 mengamanatkan bahwa batubara akan menduduki porsi 33% dari bauran energi nasional. Penggunaan batubara sebagai sumber energi tersebut termasuk untuk kegiatan industri diantaranya industri logam. Kokas dapat dipandang sebagai sumber energi pada industri logam antara lain industri pengecoran dan pengolahan mineral logam menjadi logam. Penggunaan kokas pada industri logam tersebut merupakan bentuk penggunaan batubara sebagai sumber energi setelah mengalami konversi berupa proses karbonisasi.

Pada tahun yang akan datang, sebagai amanat Undang Undang Mineral dan Batubara, pemanfaatan bahan tambang Indonesia seperti mineral logam diwajibkan mengalami proses nilai tambah terlebih dahulu. Proses peningkatan nilai tambah ini memerlukan kokas sehingga secara langsung konversi batubara menjadi kokas telah melaksanakan dua kegiatan

nilai tambah. Kegiatan tersebut adalah konversi batubara menjadi kokas dan penggunaan kokas untuk pengolahan mineral logam.

Berkaitan dengan kebutuhan kokas untuk industri pengecoran, industri kecil pengecoran besi sering mengalami kesulitan pasokan kokas akibat terganggunya pemasokan kokas pengecoran impor. Selama ini kebutuhan kokas pengecoran dipenuhi dari RR China atau Taiwan. Kebutuhan kokas pengecoran di Indonesia secara keseluruhan cukup besar, sekitar 150.000 ton per tahun. Untuk satu sentra industri kecil pengecoran di Ceper membutuhkan kurang lebih 12.000 ton per tahun. Jumlah kebutuhan tersebut merupakan hasil inventarisasi Dinas Perindustrian dan Perdagangan Kabupaten Klaten Jawa Tengah sekitar tahun 2005.

Pada pada tahun 2006 telah dilakukan penelitian lanjutan oleh Pulitbang Teknologi Mineral dan Batubara dengan menggunakan bahan baku utama yang sama seperti kegiatan penelitian tahun sebelumnya yaitu batubara Tanjung yang berkadar abu 0,8 %. Hasil dari kegiatan tersebut berupa kokas pengecoran dalam bentuk kokas briket diujicobakan langsung pada operasi pengecoran besi di sentra pengecoran besi, Ceper, Jawa Tengah dan berhasil sangat baik sebagai kokas dasar maupun kokas muat.

Berdasarkan hasil kegiatan TA 2006 dan 2007, telah cukup data untuk melanjutkan pembuatan prototipe kokas berkapasitas 300 ton per tahun. Dalam rangka pendirian prototype kokas pengecoran tersebut telah ditambah beberapa peralatan antara lain pneumatic conveyor, jaw crusher dan hammer mill. Prototype kokas pengecoran tersebut akan dapat menjadi model pembuatan kokas pengecoran dari batubara Indonesia meskipun bukan batubara jenis coking coal. Dalam hal sebagai model pembuatan kokas pengecoran, maka produksi kokas sebagai keluaran kegiatan ini harus memenuhi persyaratan minimal kokas pengecoran antara lain nilai kalor tinggi (> 7.000 kkal/kg), abu rendah (< 12%), tumbler mencapai 65 % dan persyaratan lainnya.

1.2. Ruang Lingkup

• Penempatan tata letak peralatan secara ergonomis.

• Pengoperasian prototype kokas pengecoran menghasilkan kokas bentuk briket kokas tipe silinder dan/atau prisma.

1.3. Tujuan

Melaksanakan operasi pilot plant kokas secara kontinu sehingga minimal dapat digunakan sebagai percontohan pembuatan kokas untuk sentra industri metal (pengecoran dan/atau pembuatan besi) dan mematik tumbuhnya industri kokas di berbagai lokasi.

1.4. Sasaran

Terwujud sarana dan kegiatan prototype kokas pengecoran dengan menerapkan prinsip operasi kontinu minimal pada kapasitas 1 ton per hari.

1.5. Lokasi Kegiatan

Sentra Teknologi Pemanfaatan Batubara, Palimanan. Lokasi tepatnya di area Sentra Teknologi Pemanfaatan Batubara

II. TINJAUAN PUSTAKA 2.1. Pembuatan Kokas

Kokas dibuat melalui proses karbonisasi batubara, yaitu proses destruktif batubara dengan cara pemanasan tanpa udara. Dalam skala molekul, urutan perubahan dari batubara menjadi kokas tidak diketahui dengan pasti sebab struktur molekul batubara begitu kompleks dan heterogen. Jika sejumlah batubara bituminous dipanaskan, batubara tersebut akan melunak. Untuk batubara kualitas prima, pelunakan terjadi sebelum panas mulai memutuskan struktur batubara menjadi gas-gas produk dekomposisi. Saat memuai, gas-gas menerobos melalui massa plastik batubara dan meninggalkan rongga-rongga. Selama tahap pemlastisan ini ikatan karbon alifatik atau ikatan karbon-oksigen antara sistem cincin aromatik, menjadi putus. Produk yang memiliki berat molekul rendah terlepas sebagai gas-gas seperti metana atau membentuk campuran senyawa kompleks yang kemudian terkondensasi sebagai tar. Sistem cincin aromatik yang besar dan memiliki berat molekul besar, yang tertinggal, menyatu kembali dan memadat membentuk kokas(7). Batubara jenis coking coal saat karbonisasi akan menggumpal membentuk butiran yang kuat dan padat, sedangkan batubara non coking tidak dapat membentuk padatan yang keras, cenderung rapuh dan remuk. Hal ini berkaitan dengan komposisi maseral yang terkandung dalam batubara tersebut.

Dalam hal batubara non coking, karbonisasi batubara akan menghasilkan kokas yang rapuh meskipun spesifikasi kimia yang berupa nilai kalor dan karbon padat cukup tinggi. Upaya

memperbaiki sifat fisik dapat dilakukan dengan pembriketan yang dilanjutkan dengan tahap karbonisasi kembali dari briket kokas(3,5). Tahap rekarbonisasi pada hakekatnya merupakan tahap curing agar lapisan bahan pengikat briket berubah menjadi lapisan kokas. Dengan demikian ikatan partikel kokas dalam briket kokas semakin kuat.

2.2.Penggunaan Kokas

Kegunaan kokas antara lain adalah sebagai bahan bakar dalam industri pengecoran dan industri pembuatan besi atau baja. Secara umum kegunaan kokas adalah (1):

· sebagai sumber kalori, kokas bereaksi dengan oksigen dari tiupan udara menghasilkan panas untuk melelehkan besi dan slag,

· sebagai chemicals, kokas bereaksi dengan oksigen dan CO2 membentuk gas pereduksi untuk proses reduksi bahan baku besi,

· sebagai unggun yang kuat, porous dan media permeable agar sirkulasi dan distribusi gas pereduksi optimal.

Kokas untuk industri pembuatan besi mempunyai spesifikasi kimia yang relatip sederhana. Spesifikasi kokas untuk operasi pembuatan besi dalam blast furnace antara lain : ukuran butir 45 mm - 60 mm, stability 58 (minimum), abu 9,8 % (max), Sulfur 0,82 % (max), zat terbang 1,5 % (max).(8,9). Dalam hal penggunaan kokas untuk pengecoran logam atau besi, besi dicairkan di dalam tanur yang disebut kupola. Kupola merupakan versi kecil tanur tinggi. Perbedaan utamanya adalah dalam kupola tidak terjadi proses peleburan bijih. Umpan kupola merupakan campuran kokas, pig iron, besi tua, dan kadang-kadang bahan paduan. Panas dari pembakaran kokas mencairkan umpan dan menghasilkan bermacam tingkatan cast iron (besi cor)(1).

Banyak spesifikasi kokas pengecoran mirip dengan spesifikasi kokas untuk tanur tinggi, seperti kadar abu yang rendah, kadar sulfur yang rendah, kadar karbon padat yang tinggi dan kekuatan mekanik yang baik. Kokas pengecoran sebaiknya memiliki porositas yang lebih rendah dibanding kokas tanur tinggi. Porositas yang rendah akan mencegah terkonversinya gas C02 menjadi gas CO sewaktu melewati rongga kokas. Dalam cupola, karbon monoksida tidak diperlukan sebab tidak ada reaksi reduksi bijih besi. Disamping itu, kebutuhan terpenting dalam kupola adalah panas. Pembakaran karbon menjadi karbon dioksida

menghasilkan panas 3,5 kali lebih besar dibandingkan pembakaran karbon menjadi karbon monoksida(1).

Pada tungku pengecoran, karbon dari kokas akan bereaksi dengan oksigen dari udara yang ditiupkan menggunakan blower. Reaksi tersebut akan menghasilkan panas dan digunakan untuk mencairkan besi tua (scrap), membentuk terak, memindahkan kotoran ke dalam terak dan mereduksi oksida-oksida. Diameter kokas yang optimal berkisar 10% -12,5% dari diameter tungku pengecoran(1). Cairan besi yang terbentuk dimasukan ke cetakan-cetakan untuk mendapatkan barang-barang sesuai keinginan. Produk pengecoran antara lain pompa air, sepatu rem, sangkar dinamo dll.

Para pengrajin pengecoran besi umumnya menggunakan tungku tukik. Tungku jenis ini pada hakekatnya adalah tungku kupola yang paling sederhana. Koperasi Batur Jaya, Ceper, menggunakan kokas pengecoran dengan spesifikasi minimal adalah: kadar air 4 %, kadar abu 12 %, kadar Sulfur total 0,6 %, kadar zat terbang 2,5 % dan nilai kalor 7.000 kkal/kg.

III. PROGRAM KEGIATAN

3.1. Penempatan Tata Letak Peralatan Secara Ergonomis

Kegiatan pembuatan kokas dari batubara Indonesia yang dilaksanakan oleh Puslitbang Teknologi Mineral dan Batubara telah berlangsung sejak tahun 1990. Pada saat itu kegiatan dimulai dari percobaan skala laboratorium menggunakan batubara dari tambang Ombilin. Sampai dengan tahun 1997 telah diperoleh kokas yang bermutu baik dan diujicoba di sentra pengecoran di Tegal. Percobaan pembuatan kokas sudah menggunakan mesin secara mekanis namun masih terpisah tiap mesin dan lokasi kegiatan juga belum menyatu dalam satu areal kegiatan. Hal ini mengingat karbonisasi batubara menghasilkan gas buang yang cukup besar jumlahnya sehingga untuk karbonisasi dilaksanakan di dekat tambang Ombilin dan juga pernah dilaksanakan di suatu daerah terpencil di Majalengka. Dengan berdirinya cikal bakal Sentra Teknologi Pemanfaatan Batubara di Palimanan maka beberapa peralatan unit proses disatukan menjadi lebih terpadu. Pada tahun anggaran 2007 telah dilaksanakan penambahan peralatan meliputi unit milling yang dilengkapi pneumatic conveyor sehingga serbuk kokas dapat dipindahkan dalam pipa tertutup yang tidak mengakibatkan sebaran debu kokas di area percobaan. Disamping itu ditambahkan pula unit karbonisasi batubara berupa rotary kiln. Penambahan rotary kiln dimaksudkan untuk memperoleh kokas dari batubara halus.

Adanya penambahan peralatan peralatan tersebut perlu ditempatkan atau diletakan dalam area hanggar kokas menjadi satu rangkaian yang memungkinkan operasi produksi secara kontinu dan ergonomis. Tujuan penempatan peralatan seperti ini agar langkah operasi pembuatan kokas menjadi singkat dalam hal waktu dan energi.

3.2. Pengoperasian Prototype Kokas Pengecoran

Berdasarkan tata letak peralatan yang ergonomis tersebut selanjutnya dilakukan pembuatan kokas secara kontinu dengan variabel proses optimal. Kegiatan pembuatan kokas pada prototype kokas pengecoran tersebut diawali dengan proses karbonisasi sampai rekarbonisasi briket kokas.

3.3. Pengujian Karakterisrik Kokas Secara Umum.

Sample sample kokas dari beberapa percobaan pembuatan kokas dilakukan analisa kimia dan fisik untuk memperoleh kualitas kimia dan fisika kokas tersebut. Hasil analisa dibandingkan dengan spesifikasi kokas pengecoran sebagai target percobaan.

IV. METODOLOGI

4.1. Penempatan Tata Letak Peralatan Secara Ergonomis

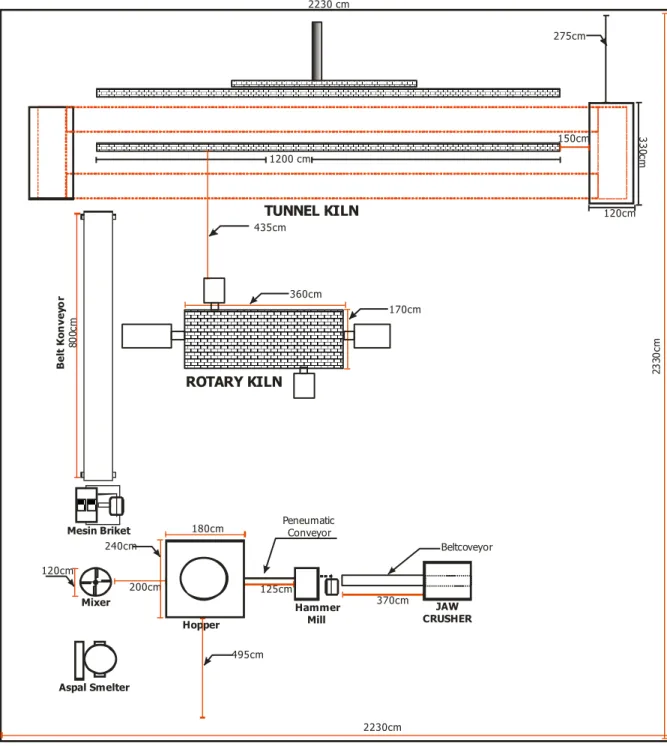

Peralatan peralatan yang digunakan pada pembuatan prototype kokas pengecoran meliputi rotary kiln, tunnel kiln, jaw crusher, hammer mill, mixer, mesin briket dan alat bantu seperti belt conveyor dan pneumatic conveyor. Peralatan tersebut disusun dengan cara menempatkan di areal hanggar yang tersedia dengan menerapkan system first in first out, artinya bahan yang dipindahkan selama proses berlangsung tidak mengalami penimbunan terlebih dahulu dan langsung dipindah seseuai urutan proses. Secara umum, lintasan perpindahan bahan membentuk aliran seperti angkare sehingga tidak terjadi pengulangan lintasan

4.2. Pengujian Karakteristik Kokas

Melakukan analisa kimia dan fisika bahan baku dan produk kokas berupa proksimat, sulfur total, nilai kalor dan tumbler menggunakan metode ASTM.

4.3. Pengoperasian Prototype Kokas Pengecoran

Peralatan yang digunakan pada pengoperasian prototype plant pembuatan kokas pengecoran meliputi rotary kiln, jaw crusher, hammer mill, mixer, mesin briket bentuk silinder dan bentuk prisma, tunnel kiln dan alat bantu terdiri belt conveyor dan pneumatic conveyor dan telah tersusun sesuai tata letak peralatan tercantum pada gambar 5.1.

4.3.2. Bahan yang digunakan

Bahan bahan yang digunakan antara lain :

a. Batubara, sebagai bahan baku utama pembuatan kokas, berasal dari Kalimantan Selatan yang diperoleh dari stock pile batubara pelabuhan Cirebon.

b. Aspal, sebagai bahan imbuh yang merupakan bahan pengikat pembuatan briket kokas. c. Batubara serbuk dan kerosin, sebagai bahan bakar karbonisasi, rekarbonisasi briket

kokas dan pemanasan aspal.

4.3.3. Prosedur percobaan

Pengoperasian prototype kokas pengecoran dilakukan dengan urutan sebagai berikut : a. Karbonisasi batubara, bahan baku berupa batubara dikarbonisasi dalam rotary kiln

atau tunnel kiln dengan sistim pemanasan tak langsung selama 4 jam pada suhu > 900 oC. Hasil karbonisasi berupa kokas bongkahan atau serpihan.

b. Bongkahan kokas digerus menggunakan jaw crusher dan hammer mill untuk mendapatkan serbuk kokas – 20 mesh. Serbuk kokas dipindahkan dan disimpan dalam hopper menggunakan pneumatic conveyor.

c. Serbuk kokas dicampur dengan aspal cair dengan komposisi 12,5 % aspal cair dan 87,5 % serbuk kokas, operasi pencampuran dilakukan dalam double roll mixer dalam keadaan panas pada sekitar suhu 70oC – 80oC dengan waktu tinggal pencampuran selama 15 menit. Hasil pencampuran disebut adonan briket.

d. Adonan briket dicetak dengan mesin briket double roll untuk menghasilkan briket kokas bentuk prisma berukuran 5 cm atau menggunakan mesin briket berpiston untuk mendapatkan briket kokas bentuk silinder dengan diameter 10 cm dan tinggi 10 cm. e. Briket kokas dimasukkan ke dalam tube – tube yang tersusun di atas lori-lori dan

ditutup menggunakan tutup metal yang berbentuk silinder. Lori – lori ditempatkan pada tunnel kiln untuk dipanaskan pada suhu 900 oC selam 4 jam dengan bahan bakar kerosin. Setelah rekarbonisasi dianggap selesai, lori-lori dikeluarkan dari tunnel kiln dan dibiarkan mendingin secara alami dan selanjutnya briket kokas dibongkar dari

tube. Produk akhir ini disebut kokas dalam bentuk briket yang cocok untuk kokas pengecoran.

V. HASIL PERCOBAAN DAN PEMBAHASAN

5.1. Penempatan Tata Letak Peralatan Secara Ergonomis

Untuk mendapatkan aliran bahan yang efektip dan efisien dari dari waktu dan energi maka peralatan peralatan proses disusun dalam bentuk angkare dan jarak tiap alat dengan alat lainnya dimungkinkan terjadi kemudahan lalu lintas operator dan bahan yang diproses. Atas dasar tersebut, peralatan ditempatkan sesuai gambar 5.1. yang merupakan pandangan atas dari letak peralatan pada prototype pembuatan kokas.

Dengan berdasar pada gambar 5.1., alur aliran bahan pada pembuatan kokas adalah :

batubara dikarbonisasi pada rotary kiln atau tunnel kiln jaw crusher hammer mill mixer mesin briket tunnel kilngudang produk. Aliran bahan berdasarkan tampak depan letak peralatan terlihat pada gambar 5.2. yang merupakan bagan alir proses pembuatan kokas.

5.2. Pengoperasian Prototype Kokas Pengecoran 5.2.1.Karbonisasi Batubara

Karbonisasi batubara dilakukan dalam dua percobaan yaitu menggunakan rotary kiln dan tunnel kiln. Penggunaan rotary kiln bertujuan mendapatkan kokas dari batubara dengan besar butir kurang dari 5 cm. Penggunaan tunnel kiln untuk batubara dengan butiran lebih besar dari 5 cm.

a. Penggunaan rotary kiln

Rotary kiln yang digunakan berbahan bakar serbuk batubara -30 mesh dengan sistem pembakar siklon. Penggunaan siklo burner batubara tersebut berkaitan dengan upaya substitusi BBM pada industri. Pada pembuatan kokas secara komersil nantinya juga akan diupayakan tidak lagi menggunakan BBM maka ujicoba penggunaan siklo burner pada karbonisasi sekarang merupakan realisasi sosialisasi substitusi pada industri kokas.

Pada ujicoba karbonisasi batubara dalam rotary kiln telah diperoleh karakteristik operasi antara lain panas dari siklo burner, laju pengeluaran kokas dan bentuk kokas. Operasi siklo burner telah cukup sempurna dengan pembangkitan panas pada ruang bakar karbonisasi

mencapai > 1.100 oC. Pada temperatur tersebut, diperkirakan karbonisasi pada rotary kiln dapat berlangsung sempurna. Secara visual, produk kokas yang diperoleh menunjukan cukup bermutu, terlihat dari warna kokas yang putih perak.

b. Penggunaan tunnel kiln

Operasi karbonisasi batubara menggunakan tunnel kiln dilakukan dengan menempatkan butiran batubara bongkah berukuran lebih besar dari 5 cm dalam drum bekas berkapasitas 25 liter. Drum – drum berisi batubara selanjutnya ditempatkan pada lori lori. Lori lori tersebut dimasukan dalam tunnel kiln untuk dilakukan karbonisasi dengan cara memanaskan drum drum tersebut dalam tunnel kiln. Operasi karbonisasi batubara berlangsung selama 4 jam pada temperatur 900 oC. Untuk setiap interval waktu 4 jam, lori lori dikeluarkan dari tunnel kiln dan diganti dengan lori baru yang berisi batubara. Secara visual, produk kokas yang diperoleh menunjukan cukup bermutu, terlihat dari warna kokas yang putih perak dengan besar butiran ± 3 cm namun rapuh. Batubara Kalimantan dan Indonesia pada umumnya akan pecah atau remuk jika terkena panas, bahkan panas matahari sekalipun.

5.2.2. Pembriketan Kokas

Penggerusan kokas bongkah menggunakan hammer mill baru menghasilkan fraksi serbuk kokas -20 mesh sebanyak 78 %. Target operasi adalah 95 %. Untuk mencapai target tersebut dapat ditempuh dua cara yaitu mengganti screen hammer mill yang lebih kecil bukaan screennya atau mengganti pulley motor hammer mill agar diperoleh putaran yang lebih tinggi. Untuk sementara akan diganti pulley motor hammer mill.

Adonan briket segera dicetak dengan mesin briket. Pada operasi pembriketan digunakan dua jenis mesin briket yaitu bentuk silinder dan bentuk prisma. Butiran kokas dari penggerusan kokas bongkah terikat satu dengan lainnya oleh lapisan aspal.

5.2.3. Rekarbonisasi Briket Kokas

Briket kokas bentuk silinder maupun prisma dikarbonisasi kembali (rekarbonisasi) untuk menghilangkan zat terbang pada aspal dan melaksanakan proses curing (mengeraskan briket kokas). Operasi berlangsung pada 900 oC selama 4 jam. Sistem operasi rekarbonisasi sama dengan karbonisasi batubara hanya briket kokas ditempatkan dalam tube tube tahan panas yang disusun pada lori lori. Selama pemanasan berlangsung akan terjadi proses karbonisasi dari lapisan aspal dan membentuk lapisan kokas yang mengikat butiran butiran kokas

sehingga tercipta gumpalan kokas yang kuat yang dapat memenuhi sifat fisik kokas pengecoran.

Hasil pemotretan dengan mikroskop petrografi pada bahan baku (batubara) dan kokas hasil karbonisasi pada tunnel kiln serta kokas hasil rekarbonisasi berupa kokas pengecoran berbentuk briket kokas bentuk prisma terlihat bahwa tekstur kokas bongkah masih terdapat pori-pori berwarna hitam, sedangkan kokas pengecoran terlihat lebih massif dan rapat dan dapat disimpulkan bahwa butiran kokas telah terikat menyatu membentuk kokas yang lebih padat karena lapisan aspal telah berubah menjadi kokas.

5.2.4. Neraca massa

Dalam suatu proses produksi selalu diawali dengan perhitungan neraca massa dan neraca energi berdasarkan kondisi proses optimal yang telah diperoleh dari suatu rangkaian percobaan pembentukan produk. Untuk pembuatan kokas dari batubara non coking Indonesia secara umum telah diperoleh kondisi proses antara lain :

a. Karbonisasi batubara : temperatur karbonisasi > 900oC selama 4 jam

b. Pembriketan kokas : ukuran serbuk kokas – 20 mesh, bahan pengikat aspal sebanyak 12,5 %, tekanan pembriketan 200 kg/cm2 c. Rekarbonisasi : temperatur rekarbonisasi > 900oC selama 4 jam.

Pada penyusunan neraca massa dan neraca energi, kapasitas proses ditentukan sebesar 1.000 kg per hari sesuai kapasitas peralatan terkecil yang digunakan . Perhitungan neraca massa dan neraca energi tercantum pada gambar 5.3.

5.3. Pengujian Karakterisrik Kokas Secara Umum. 5.3.1. Bahan baku batubara

Kadar air, adb : 12,14 % Kadar abu, adb : 3,41 % Zat terbang, adb : 42,92 % Karbon padat, adb : 41,53 % Sulfur total, adb : 0,12 % Nilai kalor, adb : 5.505 kkal/kg

Berdasarkan hasil analisa, batubara Kalimantan Selatan sebagai umpan pembuatan kokas pengecoran masih cukup baik, terutama kadar abu hanya 3,41 %. Untuk mendapatkan kokas

33 0c m 120cm 150cm 1200 cm 23 30 cm 435cm 170cm 200cm 370cm 180cm 125cm 495cm 2230cm Peneumatic Conveyor 240cm 120cm Mixer ROTARY KILN TUNNEL KILN Hopper Aspal Smelter Hammer Mill JAW CRUSHER Beltcoveyor 360cm 275cm 2230 cm Mesin Briket B e lt K o n ve yo r 80 0c m

Gambar 5.1. Tata Letak Peralatan Prototype Kokas Pengecoran

Gambar 5.3. Neraca Massa Dan Neraca Energi Prototype Kokas Pengecoran

Basis : 1 hari operasi Entalpi pada 25 ºC ~ 0 kkal

PENGGERUSAN KARBONISASI ULANG/REKAR BONISASI PENCAMPURAN PEMBRIKETAN KARBONISASI Kokas serbuk - Ø < 20 mesh 962,5 kg Q = 0 kkal Temp : 25 OC Kokas pengecoran 1.000 kg Q = 0 kkal Temp : 25 OC Kokas kasar Ø : 3-25 mm 1.203 kg Q = 0 kkal Temp : 25 OC Batubara 2400 kg Q =0 kkal Temp : 25 OC PENCAIR ASPAL Aspal curah, 137,5 kg Temperatur : 25 OC Q = 0 kkal

Zat terbang Aspal, 100 kg Temp : 600OC Q = 12.650 kkal Kokas pengecoran, 1.000 kg Q = 0 kkal Temp : 25 OC Briket Kokas 1.100 kg Q = 0 kkal Temp : 25 OC Adonan Briket 1.100 kg Q = 23.665 kkal Temp : 75 OC Aspal cair 137,5 kg Q = 1.500 kkal Temp : 75 OC Kokas serbuk - Ø > 20 mesh, 240 kg Q = 0 kkal Temp : 25 OC

yang bermutu baik maka kadar abu disyaratkan kurang dari 5 % agar kadar abu pada kokas tidak lebih dari 10%. Hal ini penting, karena kokas pengecoran diutamakan mempunyai kadar abu kurang dari 12 %. Sedangkan pada umumnya batubara Indonesia mempunyai kadar air yang tinggi (sekitar 35%) dan kadar zat terbang tinggi (sekitar 40%) sehingga rendemen karbonisasi acapkali hanya sebesar 40 %. Oleh karena itu, kadar abu kokas akan meningkat dua setengah kali lipat dari kadar abu umpan batubaranya. Ditinjau dari kadar Sulfur batubara, maka batubara Kalimantan Selatan tersebut sangat cocok sebagai bahan baku kokas mengingat kadar sulfur total hanya 0,12 %. Sulfur yang bersifat pengotor pada batubara dikehendaki mempunyai sulfur total maksimum 1 %. Secara umum, batubara Kalimantan Selatan pada ujicoba pengoperasian prototype kokas pengecoran ini cukup baik sebagai bahan baku. Pengamatan fisik umpan batubara : bongkahan mudah hancur jika disimpan di ruang terbuka (terkena panas matahari maupun perubahan temperatur udara terbuka).

5.3.2. Produk Kokas Pengecoran

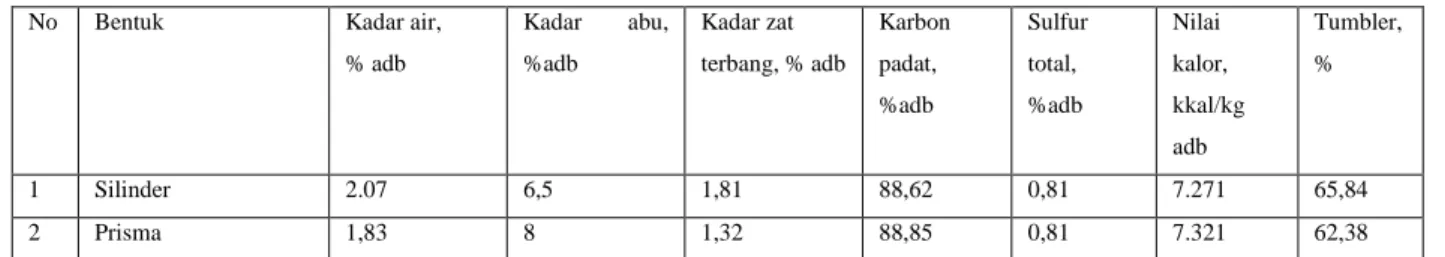

Dalam hal kualitas kokas hasil pengoperasian prototype kokas pengecoran diperoleh kokas dengan kualitas baik. Analisa laboratorium tercantum pada tabel 5.1., menunjukkan spesifikasi kimia sangat memenuhi syarat kokas pengecoran.

Tabel 5.1. Analisa Kokas

No Bentuk Kadar air, % adb Kadar abu, %adb Kadar zat terbang, % adb Karbon padat, %adb Sulfur total, %adb Nilai kalor, kkal/kg adb Tumbler, % 1 Silinder 2.07 6,5 1,81 88,62 0,81 7.271 65,84 2 Prisma 1,83 8 1,32 88,85 0,81 7.321 62,38

Pengamatan fisik : berbutir kuat, ikatan butiran serbuk kokas dalam briket kokas sangat kuat tidak mudah rontok jika tergesek. Meskipun kokas hasil pengoperasian prototype kokas ini tidak diujicobakan pada kegiatan pengecoran besi, namun berdasarkan hasil ujicoba penggunaan kokas sebelumnya dengan spesifikasi seperti pada tabel 5.1., sangat baik hasilnya dengan coke ratio mendekati 7(5).

Pemilihan bentuk kokas berupa prisma dan silinder bermaksud untuk mengantisipasi kebutuhan kokas di pasaran. Bentuk silinder dengan diameter 10 cm dan tinggi 10 cm umumnya disukai oleh pengrajin besi cor dengan alasan ukuran kokas impor rata rata 10 cm. Bentuk prisma dipilih karena produktivtas mesin briket tipe double roll relatip lebih besar dan energi listrik yang dibutuhkan lebih kecil. Selain itu, terdapat informasi lisan bahwa

pengolahan bijih besi akan menggunakan kokas dengan butiran sekitar 5 cm. Teknologi ini telah dikembangkan dan dimanfaatkan di China. Berdasarkan hasil analisa secara kimia maupun fisik secara umum kokas bentuk silinder dan bentuk prisma memenuhi persyaratan minimal kokas pengecoran.

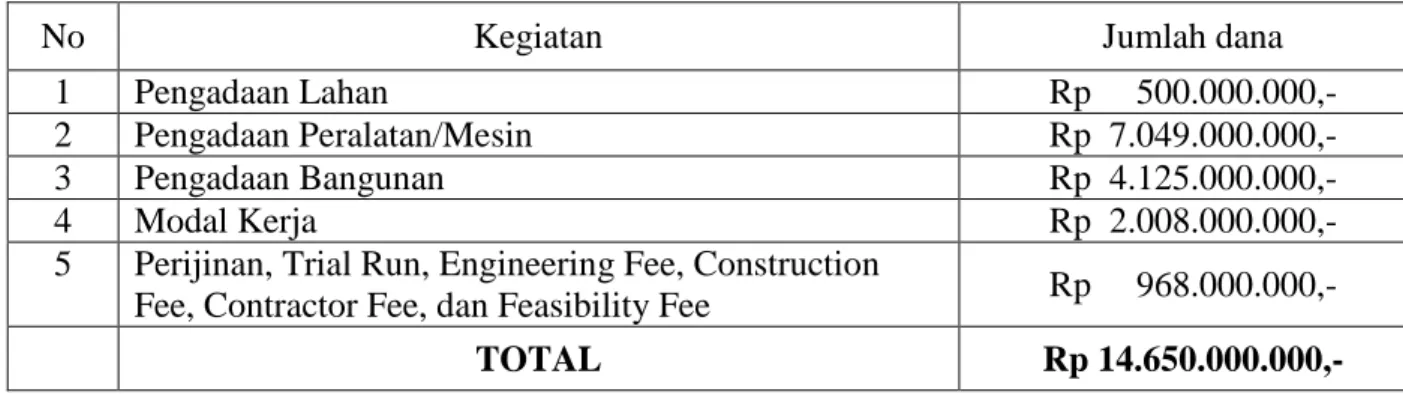

5.4 . Hitungan Ekonomi

Hitungan ekonomi dilakukan pada kapasitas 3.000 ton per tahun atau sekitar 10 ton per hari. Kapasitas tersebut merupakan kapasitas yang cukup ideal untuk memasok satu sentra industri pengecoran logam. Jenis dan harga peralatan yang digunakan merupakan masukan dari basic design yang dibuat oleh PT Rekayasa Industri pada tahun 2005.

Asumsi : Harga batubara : US$ 60 / ton ≈ Rp 660.000,-/ton Bahan pengikat briket kokas : aspal petroleum

Bahan bakar : batubara

Kebutuhan investasi berupa modal sendiri.

Perincian kebutuhan dana dalam pembuatan Pabrik Kokas dapat dilihat pada Tabel 5.2.

Tabel 5.2. Kebutuhan Dana Investasi

No Kegiatan Jumlah dana

1 Pengadaan Lahan Rp 500.000.000,-

2 Pengadaan Peralatan/Mesin Rp 7.049.000.000,-

3 Pengadaan Bangunan Rp 4.125.000.000,-

4 Modal Kerja Rp 2.008.000.000,-

5 Perijinan, Trial Run, Engineering Fee, Construction

Fee, Contractor Fee, dan Feasibility Fee Rp 968.000.000,-

TOTAL Rp 14.650.000.000,-

5.4.1. Biaya Operasional Tahunan

Biaya Operasional = Variabel Cost + Fixed Cost = Rp 10.198.500.000,- + Rp 2.735.690.000,-

= Rp 12.934.190.000,-

5.4.2. Perhitungan Laba – Rugi

a. Hasil penjualan, 3.000 ton x

Rp 6.000.000,- Rp 18.000.000.000,-

b. Harga pokok produksi Rp

c. Laba kotor Rp 5.065.810.000,-

d. PPN, 10% Rp

1.800.000.000,-

e. Laba sebelum pajak Rp

5.065.810.000,-

f. Pajak 30% x Rp

5.065.810.000,- Rp 1.519.743.000,-

g. Laba bersih Rp

3.546.067.000,-

Dengan menggunakan tabulasi ANCF, maka diperoleh IRR sebesar 29,30%.

Sebagai pembanding, bunga deposito sebesar 11 %/ tahun dan harga kokas pengecoran impor ex China saat ini mencapai Rp 7.5000.000,-/ton.

VI. KESIMPULAN

Spesifkasi batubara menunjukan kadar abu agak tinggi (3,41 %) namun masih cukup baik untuk bahan baku pembuatan kokas pengecoran .

Pengoperasi peralatan prototype pembuatan kokas mendekati optimal, namun masih perlu peningkatan unjuk kerja terutama pada rotary kiln dan pneumatic conveyor.

Mutu kokas dalam bentuk silinder maupun prisma cukup baik sebagai kokas pengecoran

Hitungan ekonomi pada kapasitas 3.000 ton per tahun cukup layak diusahakan secara komersil dengan kebutuhan modal Rp 14.650.000.000,-, menghasilkan laba bersih Rp 3.546.067.000,- per tahun , IRR 29,3 % per tahun dan pengembalian modal 4,3 tahun.

DAFTAR PUSTAKA

1. Kenji Chijiiwa dan Tata, S, 1996. Teknik Pengecoran Logam, Pradya Paramita, Jakarta. 2. Ozden, O dan Gencer, Z, 1983. A Pilot Plant Scale Investigation Of Possibility Of Using

Non Coking Armutcuk And Amasra Coals In Metallurgicaal Coke Production.

www.answer.com.

3. Perry, RH, 2008. Chemical Engineers' Handbook, Seventh edition, Mc Graw Hill Book, India.

4. Schinzel, W, 1961. Briquetting, dalam Martin AE(editor), Chemistry of Coal Utilization, John Wiley&Son, Texas, USA: 609-665.

5. Suganal, dkk, 2006. Optimasi Proses Pembuatan Kokas Pengecoran Dari Batubara Indonesia Menuju Skala Komersil, Prosiding Seminar Nasional Kimia dan Pendidikan Kimia, 11 Nopember 2006, Jurusan Kimia FMIPA UNNES Semarang.

6. Suganal, Nana permana, 2004. Peningkatan Mutu Briket Kokas Dari Batubara Adaro Melalui Rekarbonisasi Briket Kokas Mentah Dalam Tunnel Kiln, Buletin Bahan Galian Industri, Volume 8 No. 21, April 2004, Puslitbang Teknologi Mineral dan Batubara, Bandung.

7. Wilson, PJ, 1960. Coal, Coke and Coal Chemistry, Mc Graw-Hill Book Co, London. 8. …………,2005, Iron Making ,http:/www.answer.com.

9. ………….,2007, Coke Production for Blast Furnace Iron Making, http:/www. energymanagertraining.com