dan SATELIT 2017 (pp. H114-120). Malang: Jurusan Teknik Industri Universitas Brawijaya.

Perencanaan Kebutuhan Bahan Baku Dengan

Validasi Capacity Requirement Planning (CRP)

Pada Perusahaan Rokok Sigaret Keretek Mesin

(SKM)

Agustina Eunike (1), Bachtiar Herdianto (2), Nasir Widha Setyanto (3) (1), (2), (3)

Jurusan Teknik Industri, Universitas Brawijaya Jalan MT. Haryono 167, Malang, 65145, Indonesia

[email protected]),[email protected]), [email protected])

ABSTRAK

Perencanaan produksi tidak berhenti pada penyusunan jadwal perakitan produk akhir, jumlah produksi sub-komponen, dan atau menentukan jumlah produksi setiap satuan waktu perencanaan dan menjadi dasar penentuan jumlah pemesanan kebutuhan bahan baku, namun penyesuaian dengan kapasitas produksi ataupun gudang pada saat penyusunan jadwal sangat penting dilakukan. Penyesuaian antara perencanaan produksi atau pemesanana dengan kapasitas produksi dan gudang dapat mengatasi permasalahan fluktuasi jumlah produksi atau pemesanan bahan baku namun tidak mengorbankan permintaan dari pelanggan. Untuk dapat menyesuaikan fluktuasi permintaan dan menentukan target produksi sesuai kapasitas, pada tingkat perencanaan pengadaan bahan baku dapat dilakukan dengan menggunakan pendekatan Capacity Requirement Planning (CRP).

Pada perencanaan produksi dan pemenuhan kebutuhan bahan baku penolong di Perusahaan Rokok Sigaret Keretek Mesin (SKM), kombinasi MRP-CRP dapat menghasilkan penghematan sebesar 47% dibandingkan perencanaan tanpa menggunakan validasi CRP. Selain itu, penerapan MRP-CRP berkontribusi pada tidak adanya kelebihan beban produksi yang menjadi permasalahan yang sering dihadapi oleh industri yang bersifat mass production.

Kata kunci— Capacity Requirement Planning, Lot Sizing, Material Requirement Planning.

I. PENDAHULUAN

Tingkat persediaan bahan baku yang tinggi menyebabkan pemborosan total biaya persediaan. Hal tersebut dikarenakan total biaya persediaan berbanding lurus dengan jumlah persediaan pada gudang. Total biaya persediaan akan lebih rendah dikeluarkan perusahaan jika tingkat persediaan bahan baku rendah atau tidak mempunyai persediaan pada gudang. Tetapi keputusan tersebut sangat beresiko dan dapat mengganggu kelancaran proses proses produksi, terutama pada kondisi permintaan yang fluktuatif. Penundaan atau pembatalan pemesanan bahan baku, dapat berdampak pada kerugian karena gagal memenuhi permintaan, sehingga keuntungan yang diperoleh tidak maksimal.

Untuk memperkecil resiko kelebihan ataupun kekurangan barang yang dibutuhkan perusahaan, maka perlu dilakukan perencanaan kebutuhan yang dapat meningkatkan efisiensi jumlah persediaan, waktu produksi, waktu pengiriman atau penerimaan barang. Hal ini dapat direncananakan dilakukan dengan menerapkan Material Requirement Planning (MRP) (Fogarty dkk, 1991). Kemudian setelah penyusunan MRP, perlu dilakukan perencanaan kebutuhan kapasitas dengan metode CRP untuk mengetahui apakah kapasitas yang dibutuhkan dapat dipenuhi oleh kapasitas yang tersedia oleh perusahaan. Hasil yang diharapkan dari penyusunan MRP dengan validasi CRP adalah terbentuknya perencanaan produksi yang optimal bagi perusahaan yang telah divalidasi dengan kapasitas produksi perusahaan, sehingga dapat meminimasi biaya-biaya yang timbul akibat produksi.

Perencanaan bahan baku penolong yang saat ini dilakukan di perusahaan adalah dalam kurun waktu mingguan dengan metode penentuan ukuran lot yang masih kualitatif berdasarkan catatan masa lampau. Penentuan produksi per work centre juga belum memperhatikan kapasitas yang dimiliki. Pada tingkat jadwal induk produksi yang dilaksanakan perusahaan saat ini terjadi permasalahan masih tidak dapat mencapai target produksi dengan selisih antara 9,84% hingga 12,54%. Oleh sebab itu, pada penelitian ini akan dilakukan perencanaan produksi dan pengadaan bahan baku penolong dengan menggunakan pendekatan MRP dan validasi CRP, sebagai perbandingan terhadap proses perencanaan yang dilakukan perusahaan saat ini.

II. METODE PENELITIAN

Penyelesaian masalah kesesuaian perencanaan produksi dan pengadaan barang dengan kapasitas produksi dan gudang yang tersedia dilakukan dengan menggunakan pendekatan MRP-CRP. Pada tahap MRP dilakukan dengan tahapan penentuan kebutuhan bahan baku penolong selama enam minggu periode perencanaan terlebih dahulu, yang merupakan output dari tahap Master Production Schedule (MPS) dan BOM Tree sebagai input dari MRP.

MRP adalah jenis perencanaan jangka pendek dalam perencanaan produksi

(Fograty dkk, 1991). Dalam penelitian ini, pembuatan MRP hanya berlangsung selama 6

minggu. Berikut adalah langkah-langkah pembuatan MRP (Tersine, 1994):

1. Perhitungan Gross Requirement (GR)

Perhitungan GR dengan cara membagi time bucket dalam satuan jam. Dalam satu hari kerja terdapat 2 shift produksi selama 8 jam/shift, maka dalam satu minggu terdapat 6 hari kerja yang setara 96 jam kerja (96 time bucket). Untuk perencanaan selama 6 minggu, maka akan terdapat 576 time bucket MRP. Setelahnya, jumlah planned order dari MPS dibagi rata pada GR sesuai jumlah time bucket MRP.

2. Perhitungan Scheduled Receipts (SR)

Scheduled receipt adalah penerimaan produk atau bahan baku penolong yang telah dijadwalkan akan datang.

3. Perhitungan Project-on-Hand (POH)

Projected-on-hand adalah jumlah produk atau bahan baku penolong di gudang yang masih tersisa di akhir periode dan dapat digunakan untuk periode selanjutnya. Adapun cara menghitung POH dengan menggunakan formulasi (1).

𝑡 𝑡 (1)

4. Perhitungan Net Requirements (NR)

Net requirement atau kebutuhan bersih adalah total produk atau bahan baku penolong yang dibutuhkan untuk produksi pada periode tersebut. Adapun cara menghitung NR menggunakan formulasi (2).

, * 𝑡 +- (2) 5. Perhitungan Planned Order Receipts (POREC)

Planned order receipt adalah ukuran pemesanan yang direncanakan untuk memenuhi kebutuhan pada periode tertentu. Ukuran pemesanannya dapat dihitung menggunakan metode lot size.

6. Perhitungan Planned Order Release (POREL)

Planned order release adalah waktu atau kapan pemesanan dilakukan agar produk atau bahan baku penolong yang dibutuhkan datang atau telah tersedia pada saat produksi akan dilakukan. POREL akan mengikuti lamanya waktu pemesanan terhadap bahan baku penolong tersebut atau waktu pengerjaan terhadap produk tersebut.

Metode penentuan lot size yang digunakan disesuaikan dengan karakteristik permintaan produk. Penentuan karakteristik produksi dan karakteristik permintaan. Karakteristik permintaan didasarkan pada koefisien variabilitas

V

berdasarkan

Peterson-Silver Rule

seperti formulasi

(3) (

Sipper dan Bulfin, 1998). Apabila nilai V<0,25, maka pemesanan bahan baku menggunakan lot sizing EOQ. Apabila nilai V≥0,25, maka pemesanan bahan baku menggunakan dinamic lot sizing. Metode penentuan lot size yang terpilih pada lantai produksi adalah Fix Order Quantity(FOQ), yaitu

penentapan jumlah

lot

dapat mencerminkan faktor-faktor luar seperti

peristiwa atau kejadian yang tak dapat dihitung dengan teknik algoritma

lot sizing

(Nasution & Prasetyawan, Hal ini dikarenakan ukuran lot part yang diproduksi harus

lebih kecil atau sama dengan kapasitas dari produksi part.

Berdasarkan perhitungan koefisien variabilitas, metode lot size pembelian bahan penolong yang sesuai adalah menggunakan Economic Order Quantity EOQ seperti ditunjukkan pada formulasi (4) (Tersine, 1994).𝑉

𝐾𝑢𝑎𝑑𝑟𝑎𝑡 𝑑𝑎𝑟𝑖 𝑟𝑎𝑡𝑎 𝑟𝑎𝑡𝑎 𝑝𝑒𝑟 𝑝𝑒𝑟𝑖𝑜𝑑𝑒𝑉𝑎𝑟𝑖𝑎𝑛𝑠𝑖 𝑑𝑎𝑟𝑖 𝑑𝑒𝑚𝑎𝑛𝑑 𝑝𝑒𝑟 𝑝𝑒𝑟𝑖𝑜𝑑𝑒 𝑛 ∑𝑛𝑡=1𝐷𝑡2(∑𝑛𝑡=1𝐷𝑡)2

1

(3)

Keterangan:

𝑉

adalah koefisien variabilitas

𝐷

𝑡adalah nilai dari

demand

pada periode t

√

𝐷̅𝑠(4)

Keterangan:

𝐷

̅

= nilai rata-rata

demand

h

= biaya simpan per periode

s

= biaya pesan per pemesanan

Selanjutnya hasil perencanaan dibandingkan dengan perencanaan yang dilakukan oleh perusahaan. Penyesuaaian kapasitas, dilakukan dengan validasi hasil dari MRP dengan menggunakan Capacity Requirement Planning (CRP), dengan menentukan nilai kapasitas tersedia / capacity available (CA) menggunakan formulasi (5) dan nilai beban produksi / capacity requirement (CR) dengan formulasi (6) (Fogarty dkk, 1991).

CA = Available Time × Utilization × Efficiency (5) CR = waktu setup + waktu run time (proses) (6)

III. HASIL DAN PEMBAHASAN

Berikut adalah penjelasan terkait dengan input, dan hasil yang diperoleh berdasarkan langkah-langkah yang telah dijelaskan di atas:

A. Master Production Schedulling (MPS)

MPS adalah perhitungan untuk mengetahui jumlah kebutuhan end-product, kapan dibutuhkan dalam periode waktu tertentu (Smith, 1989). Tabel 1 merupakan MPS selama 8 minggu perencanaan yang menjadi input MRP. MPS yang digunakan telah tervalidasi oleh kapasitas perusahaan.

Tabel 1. MPS Tervalidasi pada 8 Minggu Periode Perencanaan

Period Minggu ke-

PD 1 2 3 4 5 6 7 8 Forecast 968475 968475 968475 968475 1124575 1124575 1124575 1124575 Production Forecast Actual Demmand Subcontrack MPS

Project Available Balance 2271853 2390701 2509549 2628397 2747245 2709993 2672741 2635489 2598237

Available to Promise

Planned Orders 1087323 1087323 1087323 1087323 1087323 1087323 1087323 1087323

B. BOM Tree Produk Rokok SKM 16

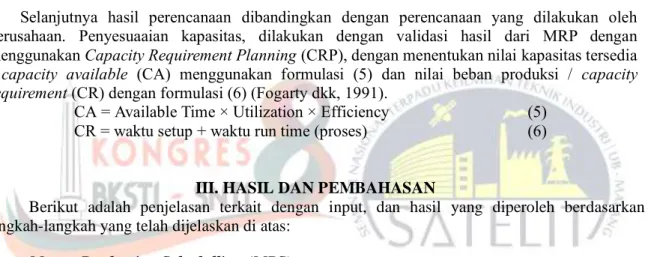

Gambar 1 merupakan BOM Tree yang menunjukkan susunan dan komposisi bahan baku rokok SKM. Cakupan dalam penelitian ini yaitu perencanaan produksi Rokok SKM 16, produksi Rokok, dan bahan baku penolong (Ambri, Filter, Etiket, dan Plastik Opipi). BOM Tree merupakan input yang digunakan dalam penyusunan MRP pada proses selanjutnya.

Rokok SKM 16 1 Pack Rokok 16 Biji Etiket 1 Lembar Plastik Opipi 1 Lembar Ambri 16 Keping Filter 16 Biji Sangan Cengkeh Tembakau Saos

Gambar 1.

BOM Tree Produk Rokok Sigaret Keretek Mesin (SKM)

C. Material Requirement Planning (MRP)

Pada tahan ini akan dibahas mengenai proses penentuan

lot size

pada penyusunan

MRP.

1) Peterson-Silver Rule

Lot Sizing adalah langkah pada MRP yang bertujuan untuk melakukan ukuran pemesanan optimal sesuai untuk kebutuhan masing-masing bahan baku penolong. Sebelum melakukan lot sizing untuk bahan baku penolong, dilakukan terlebih dahulu pengujian variabilitas demand. Pengujian variabilitas demand berguna untuk mengetahui apakah demand termasuk lumpy demand atau tidak (Sipper & Bulfin, 1998). Perhitungan variabilitas demand pada penelitian ini adalah: 𝑉 𝑛 ∑𝑛𝑡=1𝐷𝑡2

(∑𝑛𝑡=1𝐷𝑡)2 1

𝑉 ( )2 1

Dari perhitungan nilai V didapatkan bahwa V = 0,054 (lebih kecil daripada 0,25) yang mana untuk pemesanan bahan baku penolong lebih optimal menggunakan metode lot sizing EOQ. 2) Fixed Order Quantity (FOQ)

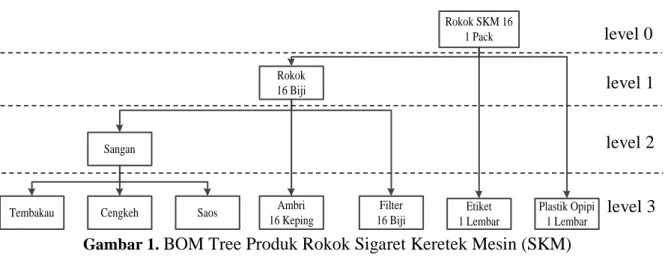

Pada penelitian ini, lot sizing FOQ diterapkan pada penentuan ukuran lot pada lantai produksi karena harus memenuhi kapasitas produksi dari part ataupun produk akhir yang dibuat. Tabel 2 menunjukkan kapasitas proses masing-masing part. Untuk ukuran lot Rokok SKM 16, maka ditentukan sebesar 15.000 pack. Dimana ukuran lot lebih kecil daripada kapasitas produksi pada lantai produksi. Untuk ukuran lot Rokok, maka ditentukan sebesar 240.000. Dimana ukuran lot Rokok sama dengan kapasitas produksi pada lantai produksi. Berikut adalah MRP untuk part Rokok SKM 16 serta Rokok dengan lot sizing FOQ yang terjadi pada lantai produksi. Selanjutnya, berdasarkan tahapan penyusunan MRP dan ketentuan lot size, maka diperoleh tabel perencanaan MRP untuk Rokok SKM (level 0) dan Part Rokok (level 1) seperti ditunjukkan pada Tabel 3 dan Tabel 4.

Tabel 2. Kapasitas proses part

Part Kapasitas Produksi

Rokok SKM 16 18.018 pack

Rokok 240.000 batang

3) Economic Order Quantity (EOQ)

Dalam teknik lot sizing EOQ, besar ukuran lot adalah tetap namun memperhitungkan biaya pesan dan biaya simpan (Smith, 1989). Perhitungan ukuran lot masing-masing bahan baku penolong dengan metode EOQ sesuai dengan persamaan (4). Hasil perhitungan lot untuk pemesanan bahan baku penolong pembuatan rokok SKM dengan menggunakan metode lot sizing EOQ ditunjukkan pada Tabel 5. Penerapan lot pemesanan bahan baku penolong EOQ pada 6 minggu periode perencanaan, memberikan penghematan sebesar 47% dibandingkan dengan metode existing perusahaan seperti dirangkum pada Tabel 6.

level 1

level 2

level 3

level 0

Tabel 3. Tabel MRP untuk Rokok SKM 16

Tabel 4. Tabel MRP untuk Part Rokok

Tabel 5. Hasil Perhitungan EOQ Bahan Baku Penolong EOQ Etiket 1645649 lembar Opipi 4599728 lembar Ambri 36712941 lembar Filter 25164874 biji

Tabel 6. Total Biaya selama 6 Minggu Bahan Baku

Penolong

Existing dari perusahaan

Economic Order

Quantity (EOQ) Penghematan

Filter Rp 1.398.341.049,06 Rp 757.879.548,11 46% Etiket Rp 466,677,917.31 Rp 125.991.900,36 73% Opipi Rp 74.979.525,46 Rp 55.630.561,11 26% Ambri Rp 526.814.213,95 Rp 368.577.131,35 30%

Total Biaya Rp 2.466.812.705,78 Rp 1.308.079.140,93 47%

C. Capacity Requirement Planning (CRP)

CRP berfungsi untuk menetapkan, mengukur dan menyesuaikan batasan dari kapasitas pada tingkat proses pengerjaan produk / part, dan pengadaan material (Fogarty dkk, 1991). Pada penelitian ini, CRP digunakan untuk melakukan penyesuaian kapasitas pada proses produksi Rokok SKM dan part Rokok. Terdapat 2 work center (WC) pada proses produksi sekunder pembuatan rokok SKM dengan informasi seperti dijelaskan pada Tabel 7.

Tabel 7. Waktu Standar Work Center

WC Resources Setup Time Run Time Efisiensi Utilisasi

WC A HLP

Wrapper 8 min 0,00333 min 0,905 0,875

WC B MK 9 20 min 0,00025 min 0,857

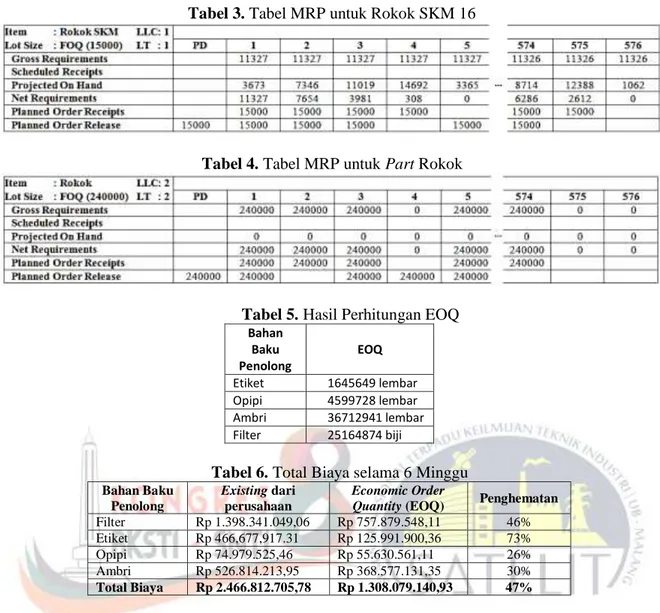

Nilai kapasitas tersedia / capacity available (CA) dihitung berdasarkan data efisiensi dan utilisasi dengan menggunakan persamaan (5), sehingga diperoleh hasil seperti CA WC-A adalah 285 menit, sedangkan CA WC-B adalah 225 menit. Nilai beban produksi atau juga disebut capacity requirement (CR) pada CRP didapatkan dari planned order release yang telah tersusun pada MRP. CR didapatkan dari penjumlahan beban antara setup dan run time. Nilai CR untuk periode 1 sampai 4 (dengan time bucket dalam jam) ditampilkan pada Tabel 8.

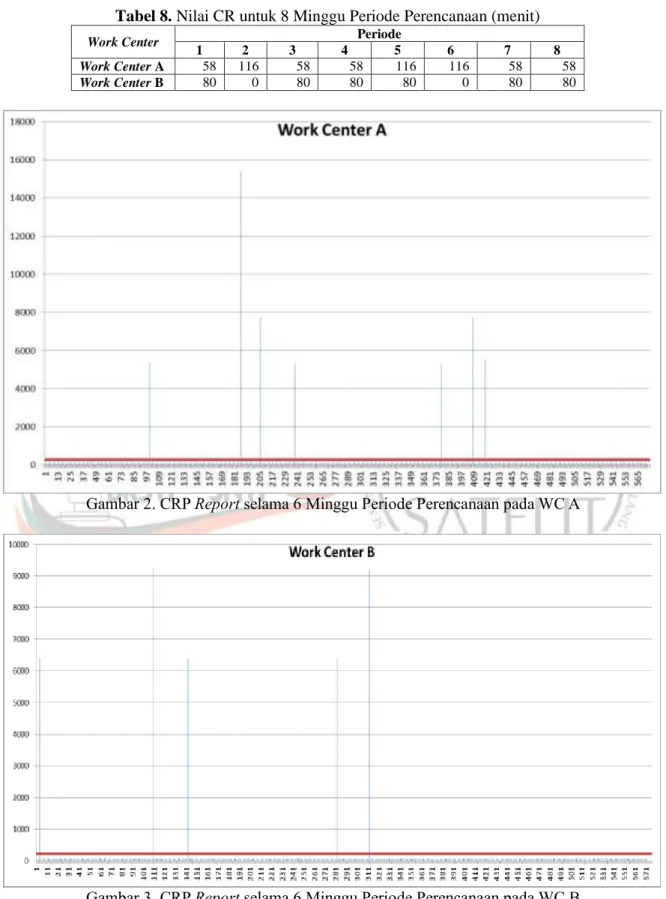

Hasil dari CRP pada WC-A dan WC-B digambarkan pada Gambar 2 dan 3. Berdasarkan hasil CRP, diketahui bahwa masing-masing WC tidak mengalami kekurangan kapasitas untuk lantai produksi. Pada beberapa periode, nampak bahwa nilai CR lebih besar daripada CA yang

merupakan akibat dari kedatangan bahan baku penolong dari supplier. Kekurangan kapasitas pada periode tersebut dapat diabaikan karena tidak berpengaruh pada lantai produksi dan kapasitas gudang masih memenuhi.

Tabel 8. Nilai CR untuk 8 Minggu Periode Perencanaan (menit)

Work Center Periode

1 2 3 4 5 6 7 8

Work Center A 58 116 58 58 116 116 58 58

Work Center B 80 0 80 80 80 0 80 80

Gambar 2. CRP Report selama 6 Minggu Periode Perencanaan pada WC A

IV. PENUTUP

Dari hasil dan pembahasan tentang perencanaan kebutuhan bahan baku penolong produksi rokok SKM dengan validasi CRP untuk produk rokok SKM, maka dapat diambil beberapa kesimpulan. Pada penyusunan MRP selama 6 minggu periode perencanaan, diketahui bahwa total biaya dari metode lot sizing usulan (EOQ) memberikan penghematan sebesar 47% dibandingkan dengan penentuan lot size yang digunakan perusahaan saat ini.

Tahap terakhir validasi penyusunan MRP menggunakan metode CRP, memberikan hasil nilai CA untuk WC-A sebesar 285 menit serta CA untuk WC-B sebesar 225 menit. Hasil dari CRP, diketahui bahwa masing-masing WC tidak mengalami kekurangan kapasitas untuk lantai produksi. Sedangkan dimana pada beberapa periode, nilai CR lebih besar daripada CA merupakan akibat dari kedatangan bahan baku penolong dari supplier. Kekurangan kapasitas pada periode tersebut dapat diabaikan karena tidak berpengaruh pada lantai produksi.

DAFTAR PUSTAKA

Fogarty, D.W, Blackstone, J.H., & Hoffmann, T.R., 1991. Production & Inventory Management, South-Western.

Nasution, A.H. & Prasetyawan, Y., 2008, Perencanaan dan Pengendalian Produksi, Yogyakarta: Graha Ilmu.

Sipper, D. & Bulfin, R. Jr, 1998, Production: Planning, Control, and Integration, New York: McGraw-Hill.

Smith, S.B., 1989, Computer Based Production, Inventory and Control, New Jersey: Prentice Hall Inc. Tersine, R.J., 1994, Principles of Inventory and Materials Management, 4th Ed., New Jersey: PTR