BAB III SOLUSI BISNIS

3.1. Analisis Solusi Bisnis

Solusi bisnis dibuat berdasarkan akar permasalahan yang terjadi di lapangan. Akar permasalahan yang terjadi dibidang rantai pasok distribusi PT.PERTAMINA (Persero) adalah sebagai berikut: pertama tidak adanya kepastian sumber pasokan suatu depot dari suatu supply point sehingga sistem distribusi menjadi tidak efektif dan efisien, dan kedua tidak adanya singkronisasi antara demand dan kapasitas tanki timbun depot (inventory management). Solusi bisnis yang ingin dicapai dalam proyek akhir ini adalah kepastian rute kapal dan freight cost, kepastian sumber pasokan depot dari suatu

supply point, perubahan atau penambahan kapasitas tanki timbun depot, dan lokasi barrier disetiap envelope. Diharapkan dengan pendekatan solusi tersebut di atas

distribusi BBM yang dioperasikan oleh PT PERTAMINA (Persero) akan lebih efektif dan efisien, tanpa mengurangi service level yang sudah dicapai sebelumnya. Untuk memperjelas akar permasalahan, permasalahan dan solusi bisnis yang akan dibahas dapat dilihat pada Gambar 3.1.

Double Handling (ditangani lebih dari 1 supply) Meningkatnya freight cost BBM Rute distribusi tidak efisien dan

efektif Tangki Timbun tdk mencukupi thruput (DOT) / demand Rancangan jalur distribusi pola envelope Rekomendasi perubahan TT di depot dan instalasi

Terjadi depot kritis dan krisis

PERMASALAHAN AKAR PERMASALAHAN SOLUSI BISNIS

Gambar 3.1 Diagram Permasalahan, Akar Masalah dan Solusi Bisnis

3.2. Metodologi Solusi Bisnis

Sebuah perusahaan akan mencapai competitive advantage jika perusahaan tersebut lebih produktif, lebih efisien, dan dapat lebih memuaskan komsumen dibandingkan pesaingnya. Salah satu alasan pengurangan cycle time adalah agar produksi dapat berubah dari make-to-forecast menjadi make-to-order, namun syaratnya komsumen tidak boleh menunggu terlalu lama antara waktu pemesanan dan waktu penerimaan .

Proyek akhir ini ditujukan untuk mengefisienkan serta mengefektifkan kinerja depot – depot dan jalur rantai pasok di Indonesia. Pada hakekatnya tujuan dari proyek akhir ini adalah untuk:

1. Membandingkan ongkos distribusi eksisting dengan distribusi envelope.

2. Membuat alternatif solusi pola distribusi dengan berpedoman kepada konsep

envelope yang sekarang telah dijadikan master program dan akan direalisasikan

dalam waktu dekat.

3. Membuktikan bahwa dengan menggunakan distribusi pola envelope dapat menurunkan biaya operasional distribusi dan menghasilkan kepastian rute pada kapal-kapal yang dimiliki oleh PT PERTAMINA (Persero) .

4. Memberikan kepastian volume produk premium, kerosene dan solar (PKS) yang diangkut oleh suatu kapal pada rute yang telah ditentukan.

5. Merekomendasikan perubahan atau penambahan volume tanki timbun depot. 6. Memberikan kepastian jumlah volume BBM yang harus diimpor dengan

berpedoman pada supply kilang dalam negeri, sehingga diharapkan akan menghilangkan atau setidaknya mengurangi pembelian BBM impor diharga spot. 7. Memberikan alternatif solusi tempat penyimpanan atau penimbunan BBM yang

berfungsi sebagai barrier envelope untuk mengatasi depot-depot yang mengalami kondisi kritis dengan menggunakan pendekatan landed cost di envelope masing-masing.

8. Menghindari terjadinya penumpukan antrian kapal akibat tidak tersedianya supply dari kilang dan penyimpanan BBM impor yang terpusat di satu tempat

Metodologi proyek akhir dibuat dengan tujuan agar proyek akhir dapat berlangsung secara sistematis dan mampu menghasilkan solusi yang tepat dan bermanfaat bagi PT PERTAMINA (Persero). Gambar 3.2 menunjukan diagram alir tahapan metode pemecahan masalah yang akan dilakukan pada proyek akhir ini.

STUDI KONDISI PERUSAHAAN STUDI LITERATUR PENGENALAN SISTEM DITRIBUSI IDENTIFIKASI KONSEP ENVELOPE PENENTUAN METODE SOLUSI MASALAH DEMAND &

SUPPLY TANGKI TIMBUNKAPASITAS

-TRHUPUT HARIAN JARAK DENGAN SUPPLY POINT KONDISI GEOGRAFIS SEWA, DAYA ANGKUT &JENIS KAPAL

PEN GUM PUL A N DA T A

USULAN RUTE COST / KL / LT RENCANA IMPLEMENTASI PEN GOL A HA N DA T A & A N A L I SA EKSISTING

Gambar 3.2 Diagram Alir Pengerjaan Proyek Akhir

Sumber: Hasil Pengolahan

Penjelasan tahapan proyek akhir pada Gambar 3.1 adalah sebagai berikut:

3.2.1 Studi Kondisi Perusahaan.

Tahapan ini bertujuan untuk mengetahui kondisi perusahaan dimulai dari sejarah perusahaan, lingkup usaha, uraian unit kerja, visi misi perusahaan, kebijakan umum, struktur organisasi, budaya perusahaan, dan terutama untuk mendapatkan gambaran secara menyeluruh mengenai sistem distribusi dan kondisi infrastruktur (depot, kilang dan kapal) sepanjang jalur rantai pasok yang dijalankan PT PERTAMINA (Persero).

Pengenalan kondisi perusahaan ini dilakukan selama masa internship, dengan waktu tiga bulan dari bulan Februari 2008 sampai Mei 2008.

3.2.2 Pengenalan Sistem Distribusi Eksisting

Setelah mengenal kondisi perusahaan, tahap berikutnya adalah mengidentifikasi jalur distribusi. Tahap identifikasi ini dilakukan terbatas pada isu bisnis dalam pendistribusian BBM eksisting untuk produk premium, kerosene dan solar saja, hal ini dilakukan untuk menjaga fokus penyelesaian masalah sehingga proyek akhir dapat berlangsung efektif. Pembuatan proyek akhir ini melanjutkan tesis yang telah diteliti sebelumnya oleh Nova Triantoso (MBA Reguler 35) dengan judul “Optimasi Rantai Pasok Terpadu di PT PERTAMINA (Persero) “, tentang konsep envelope.

Untuk mempermudah pengenalan masalah, maka pada proyek akhir ini dilakukan wawancara dengan para stakeholders dan peneliti sebelumnya. Wawancara dilakukan sebatas pada kekurangan-kekurangan sistem distribusi dan evaluasi yang sedang dan akan diperbaiki oleh perusahaan. Isu utama yang diangkat dalam proyek akhir ini adalah identifikasi kondisi eksisting depot dan jalur rantai pasok PT PERTAMINA (Persero) untuk produk premium, solar dan kerosen di Indonesia. Diharapkan dengan melakukan identifikasi ini akan diperoleh gambaran secara menyeluruh tentang karakteristik demand BBM, kondisi geografis daerah, kondisi infrastruktur setiap elemen rantai pasok dan sistem distribusi BBM.

3.2.3 Identifikasi Konsep Envelope

Tahapan berikutnya adalah mengidentifikasikan konsep envelope yang telah dibuat sebelumnya. Apa dasar justifikasi envelope, bagaimana sistem distribusi

envelope, bagaimana jalur perhitungannya, berapa tingkat visibilitas konsep envelope

dan kekurangan serta kelebihan konsep envelope, dilakukan dalam tahap ini. Dengan melakukan identifikasi konsep envelope, diharapkan peneliti akan mendapatkan kesamaan konsep, sistematika dan tujuan pembuatan konsep envelope, sehingga rute yang dibuat menjadi lebih sempurna.

3.2.4 Studi Literatur

Tujuan dalam rantai pasok ialah memastikan material terus mengalir dari sumber ke konsumen akhir. Bagian-bagian (parts) yang bergerak di dalam rantai pasok haruslah berjalan secepat mungkin. Dengan tujuan mencegah terjadinya penumpukan inventori,

maka arus material diatur sedemikian rupa agar bagian-bagian dari satu lokal dapat bergerak dalam koordinasi yang teratur. Istilah yang sering digunakan ialah

synchronous. (Knill, 1992).

Ditinjau dari sisi inventory cost, pengurangan inventory cost akan berpengaruh terhadap peningkatan kinerja keuangan dan operasional perusahaan, namun hal ini dapat dilakukan selama tidak terjadi kondisi stock-out. Kesimpulannya pengurangan cycle

time dan inventory cost hanya dapat dilakukan jika tidak terjadi pengurangan kepuasan

pelanggan.

Distribusi adalah ibarat urat nadi suatu perusahaan, kecepatan dan standar

service level yang baik sangat diperlukan dalam situasi bisnis yang kompetitif. PT

PERTAMINA (Persero) sebagai pemain sumber energi yang paling lama di dalam negeri sudah tentu memilki jaringan distribusi yang luas, dan infrastruktur yang handal, tetapi apakah kedua hal tersebut akan terus menjamin PT PERTAMINA (Persero) sebagai market leader di Indonesia.

Sistem distribusi yang baik adalah sistem distribusi yang fleksibel dan dinamis sesuai dengan strategi perusahaan serta keinginan konsumen (consumer centris). Sistem distribusi yang efektif dan efisien mencerminkan citra dan keunggulan perusahaan dalam pengelolaan manajemen operasi perusahaan yang profesional, handal dan berorientasi pada profit.

Studi literatur yang dilakukan pada proyek akhir ini terkait dengan optimasi dan evaluasi eksisting yang sedang dan telah dilakukan. Studi literatur ini dilakukan untuk mengetahui tentang kondisi ideal supply dan distribusi yang berlandaskan pada teori. Kesenjangan antara teori dan kondisi realisasi di lapangan akan dijadikan titik tolak dalam merumuskan kebijakan perbaikan sistem distribusi yang akan diterapkan dan langkah implementasi apa yang harus dilakukan oleh perusahaan.

3.2.5 Pengumpulan Data

Data yang digunakan dalam proyek akhir ini adalah berupa data primer dan data sekunder. Data primer diperoleh dari hasil wawancara dan observasi. Observasi dilakukan sepenuhnya di kantor pusat PT PERTAMINA (Persero), Divisi Supply dan Distribusi. Hal ini dilakukan karena seluruh kegiatan kontrol dalam pendistrbusian BBM dilakukan dari kantor pusat. Wawancara dilakukan karena tidak tersedianya waktu dan kondisi yang memungkinkan untuk melakukan survey lapangan secara langsung ke fasilitas-fasilitas PT PERTAMINA (Persero) yang tersebar di seluruh

wilayah Indonesia. Diharapkan dengan mewawancarai para stakeholders yang berpengalaman, solusi masalah yang dihasilkan akan mendekati kondisi sebenarnya. Wawancara dilakukan dengan beberapa key person yang terkait dengan manajemen

supply and distribution, antara lain:

1. Manajer Evaluasi dan Pendukung (Manager Support and Evaluation) 2. Manajer Perencanaan dan Operasional (Manager Planning and Operation) 3. Asisten Manajer Evaluasi dan Pendukung (Asisten Manager Support and

Evaluation)

4. Asisten Manajer Perencanaan dan Operasional (Asisten Manager Planning and

Operation)

Data sekunder diperoleh dari data-data pendukung peneliti sebelumnya ditambah dengan data-data terbaru dalam penentuan kebijakan distribusi BBM. Selain itu untuk mendapatkan gambaran lingkungan eksternal kondisi perusahaan yang berlandaskan opini publik, maka ditambah dengan data-data dari internet.

3.2.6 Pengolahan dan Analisis

Selain melihat dari sisi profitabilitas perusahaan, pengolahan dan analisis dilakukan dengan menggunakan dasar justifikasi kebutuhan produk yang bersifat

continue dan urgent (terus menerus dan harus ada). Hal ini diambil karena keputusan

yang dibuat akan sangat berpengaruh pada kehidupan hajat hidup orang banyak. Pengolahan dan analisis pada proyek akhir ini menggunakan software yang diperoleh dari PT PERTAMINA (Persero) maupun dari hasil pencarian peneliti sendiri. Untuk lebih jelasnya maka dapat dilihat pada sub bab berikutnya yang menjelaskan diagram alir proses pengolahan data.

3.2.7 Rencana Implementasi

Pada intinya konsep envelope ditujukan untuk mengatasi depot krisis dan kritis yang sering terjadi pada saat sekarang ini. Konsep envelope merupakan salah satu alternatif master program yang akan diterapkan oleh PT PERTAMINA (Persero) dalam waktu dekat, maka dari itu dibutuhkan kerjakeras, ketegasan dan keberanian dari pihak perusahaan untuk menetapkan suatu konsep distribusi yang efektif dan efisien. Perubahan sistem distribusi baru akan mempunyai dampak sosial yang cukup besar dalam tubuh perusahaan, terkait dengan elite politik, dominasi kekuasaan dan budaya

perusahaan yang sudah mengakar berpuluh-puluh tahun. Rencana Implementasi secara detail akan dijelaskan pada Bab IV.

3.3 Metoda Penelitian

Proyek akhir ini menggunakan metoda yang bersifat kuantitatif dan kualitatif seputar distribusi dan rantai pasok BBM di PT.PERTAMINA (Persero). Adapun metoda yang dipakai diantaranya:

3.3.1 Saving matrix Method

Saving matrix method adalah suatu metode untuk menentukan rantai pasok

terpadu dengan batasan waktu. Tahapan yang digunakan dalam analisis ini adalah: 1. Identifikasi jarak antara matrix asal dan tujuan

2. Identifikasi savings matrix, yaitu mencari jalur yang paling optimal dari

matrix asal tujuan.

3. Menentukan jenis kapal tanker yang dipakai dan rute angkutan

Tahapan pertama sampai ketiga digunakan untuk menetapkan jenis kapal tanker dan mencari rute yang optimal untuk meminimasi jarak tempuh pengiriman BBM.

3.3.2 Identifikasi Matrix Jarak

Identifikasi matrix jarak setiap depot dan kilang yang akan dikunjungi. Jarak digunakan sebagai pengganti dari ongkos transportasi dan distribusi antar lokasi (Chopra and Meindl, 2004:437). Bila ongkos transportasi antara lokasi diketahui, maka dapat digunakan sebagai pengganti variabel jarak. Jarak distribusi di notasikan dengan Dist (A, B) di dalam grid antara lokasi A dengan titik koordinat (Xa, Ya) dan lokasi B dengan koordinat (Xb, Yb) dapat diformulasikan sebagai berikut:

Dist (A,B) = [(Xa-Xb)2 + (Ya-Yb)2]

Saving matrix mewakili penghematan dalam penggunaan moda transportasi

untuk mendistribusikan produk kedua tempat dengan menggunakan satu moda angkutan. Penghematan dapat dievaluasi pada variabel jarak, waktu, dan ongkos (cost).

-1/2

Jarak antar lokasi adalah tahapan selanjutnya untuk mengevaluasi saving matix.

Rute pengiriman dapat diidentifikasi dari urutan tiap lokasi yang dikunjungi oleh moda angkutan, sebagai contoh: rute dari DC (Depot Utama) depot penyalur x DC (Depot Utama). Berawal dari depot utama ke depot penyalur x. Penghematan dapat diidentifikasi dari koordinat S(x,y) jarak dapat dihemat bila rute perjalanan dari depot utama depot penyalur x depot penyalur y depot utama yang dihasilkan dan dikombinasikan dari satu rute perjalanan. Penghematan ini dapat diformulasikan sebagai berikut:

S(x,y) = Dist(DC,x) + Dist (DC,y) – Dist (x,y)

3.3.4 Menentukan Jenis dan Rute Perjalanan Kapal Tanker

Pemilihan jenis dan rute kapal tanker pada umumnya disesuaikan dengan limitasi kapasitas daya angkut kapal dan sistem kompartemen yang dimiliki masing-masing kapal. Keputusan yang diambil pada pemilihan jenis dan rute perjalanan, memiliki kecenderungan untuk memaksimalkan penghematan ongkos distribusi dan pengurangan jumlah kapal tanker yang beroperasi. Pertimbangan jalur distribusi merupakan salah satu objek dari penghematan.

Bila keadaan jalur distribusi/rantai pasok harus memenuhi dua atau lebih titik yang terpisah, maka untuk melakukan penghematan kedua rute tersebut dapat dikombinasikan dengan batasan sistem pengiriman. Sistem pengiriman yang dimaksud adalah pola distribusi berurut atau lebih dikenal dengan nama multy-port yang pada dasarnya bertujuan untuk meminimasi jarak tempuh pengiriman dan pengurangan moda angkutan. Berikut adalah cara penentuan sistem distribusi multy-port (Chopra and Meindl, 2004:442).

Farthest insert (sisipan terjauh)

Penentuan jalur distribusi (termasuk penentuan distribusi langsung dari DC/ Depot Utama) kepada setiap konsumen/depot penyalur. Sisipan terjauh bertujuan untuk meminimalisasi peningkatan jarak pengiriman, cara meminimalisasi hal tersebut adalah dengan menyisipkan demand yang potensial pada jalur distribusi dengan pertimbangan menyisipkan demand yang terjauh untuk menghindari pembuatan rute baru. Proses tersebut dilanjutkan sampai dengan semua demand terlayani dan masuk ke dalam jalur distribusi.

Nearest Insert (sisipan terdekat)

Penentuan jalur distribusi (termasuk penentuan distribusi langsung dari DC/depot utama) kepada setiap depot penyalur. Sisipan terdekat bertujuan untuk meminimalisasi peningkatan jarak pengiriman, cara meminimalisasi hal tersebut adalah dengan menyisipkan demand yang potensial pada jalur distribusi, dengan pertimbangan menyisipkan demand yang terdekat untuk menghindari pembuatan rute baru dan tidak terlayaninya demand. Proses tersebut dilanjutkan sampai dengan semua demand terlayani dan masuk ke dalam jalur distribusi.

Nearest Neighbor (sisipan dari tetangga terdekat)

Pada tahap ini jalur distribusi berawal dari sumber, prosedur ini mengikutsertakan demand terdekat ke dalam jalur distribusi yang terdekat dengan

demand terakhir yang dikunjungi oleh moda angkutan sampai dengan semua demand

telah terkunjungi.

Sweep (menjalar)

Pada prosedur sweep, demand yang ada pada grid terpilih (biasanya sumber itu sendiri) dan menjalar. Jalur distribusi dibangun oleh demand beruntun dalam proses order (Chopra and Meindl, 2004:443).

Pola multy-port yang dipakai dalam proyek akhir ini merupakan penggabungan beberapa teori di atas.

3.4 Pola Sistem Distribusi

Sistem distribusi yang dipakai dalam proyek akhir ini menggunakan pola campuran antara point-to-point dan multy-port. Pola point-to-point biasanya dilakukan pada depot yang memiliki demand yang besar, sehingga jenis kapal yang digunakannya pun berkapasitas besar. Pola point-to-point ini banyak dilakukan di zona envelope dua yang memiliki karakteristik demand BBM yang besar disetiap titik timbunnya. Pola

multy-port dipakai jika depot-depot di sekitar daerah sumber memiliki komposisi yang

seimbang antara kapasitas tanki timbun dengan demand yang dimilikinya, jika karakternya sama maka dimungkinkan untuk melakukan pola multy-port, selain itu ada pertimbangan jarak, tingkat service level, kondisi geografis atau medan yang akan dilalui dan batasan efisiensi dalam daya angkut kapal. Hasil ini harus diuji lagi dengan

asumsi jika pemenuhan demand depot dilakukan dengan pola point-to-point, hal ini dilakukan untuk menguji kelayakan pola multy-port yang dibuat.

Informasi yang akurat tentang kondisi dan kapabilitas depot di lapangan sangat multak diperlukan dalam pembuatan pola multy-port, karena jika terjadi kesalahan dalam penjadwalan di salah satu depot saja, maka akan mengakibatkan keterlambatan di depot tujuan berikutnya. Pola yang dipakai dalam multy-port menggunakan sistem berantai seri (bukan pararel), sehingga dengan mempertimbangkan tingkat keakuratan dan kedetailan informasi di lapangan, diharapkan pola multy-port yang dibuat benar-benar optimal.

3. 5 Tahapan Perancangan Rute, Demand Rata-rata vs Supply Rata-rata

Perancangan rute distribusi BBM pada proyek akhir ini diawali dengan melakukan identifikasi titik-titik observasi yang berupa sea depot, inland depot, instalasi, jobber dan kilang di seluruh wilayah Indonesia secara menyeluruh. Penentuan titik-titik observasi diambil berdasarkan kelengkapan data yang diperoleh dari PT.PERTAMINA (Persero) seperti data demand, supply, kapasitas timbun, jadwal pemberangkatan kapal eksisting, jenis kapal tanker yang dapat melakukan loading dan

loading di suatu depot, waktu yang dibutuhkan ketika melakukan bongkar muat dan

data kordinat depot. Dari hasil verifikasi keseluruhan data diperoleh 118 titik observasi yang terbagi dalam 6 buah kilang utama, 4 buah instalasi, 6 buah depot utama, 7 terminal transit, 2 buah ship to ship, 2 buah tanki timbun, 78 buah sea depot, 11 buah

inland depot, dan 2 jobber. Untuk kelengkapan nama titik observasi tersebut dapat

dilihat pada BAB II tentang kondisi eksisting sistem distribusi dimasing-masing

envelope.

Tahap identifikasi titik-titik observasi dilakukan bersamaan dengan perhitungan kebutuhan volume BBM impor baik secara nasional maupun per-envelope. Untuk menghitung agregat volume impor yang dibutuhkan, maka data yang digunakan adalah data rata-rata demand dan supply BBM dari bulan Oktober sampai Desember 2007. Dengan menggunakan data rata-rata selama tiga bulan tersebut, diharapkan hasil perhitungan kebutuhan volume BBM dan pembuatan rute di setiap depot akan mendekati kondisi realiasasi di lapangan, selain itu solusi yang dihasilkan pun akan memiliki jangka waktu ketahanan model yang lebih lama.

DATA DEMAND & SUPPLY

DATA LOKASI & KOORDINAT

VOLUME IMPORT

Identifikasi Depot, Ins, Kilang dan Jobber yg masuk dlm observasi

Saving Matrix

Identifikasi Jarak

Metoda dan Rute Kapal

1. Farthest insert (Sisipan terjauh) 2. Nearest Insert (Sisipan terdekat) 3. Nearest Neighbor (tetangga terdekat) 4. Sweep (Menjalar)

Flow of material BBM base on source of supply point

1. Kondisi Geografis 2. Tanki Timbun Eksisting 3. Kesesuaian demand dgn TT

Faktor pertimbangan

RUTE DISTRIBUSI BBM DGN POLA

POINT-TO-POINT & MULTIPORT

JENIS KAPAL TANKER

KOMPOSISI PRODUK & VOLUME BBM

COST 1. Round Trip Days (RTD) 2. Jumlah Kapal

IN – OUT Inventory Mngt Rekomendasi perubahan TT di Depot dan Instalasi

Gambar 3.3 Diagram Alir Pengolahan Data

Sumber: Hasil Pengolahan

Perhitungan volume impor akan digabungkan dengan hasil pengolahan dari perhitungan saving matrix, identifikasi jarak antar depot dan pola rute pra-klarifikasi. Hasil dari penggabungan ini adalah berupa flow of material yang terdiri dari produk premium, kerosene dan solar di masing-masing envelope. Penggabungan ini dilakukan agar kegiatan supply menjadi lebih efektif dan efisien.

Sebagai tahap awal perancangan flow of material dibuat berdasarkan kedekatan lokasi depot dengan lokasi sumber supply, tanpa melihat besaran kapasitas tanki timbun yang dimiliki oleh masing-masing depot. Tahap selanjutnya adalah menentukan rute

distribusi dan jenis kapal tanker yang akan digunakan dengan mempertimbangkan besaran kapasitas tanki timbun di masing-masing depot.

Tahapan penentuan rute distribusi dan jenis kapal tanker menghasilkan komposisi produk BBM yang akan dibawa dan banyaknya frekuensi pemberangkatan kapal dalam satu bulan atau satu periode. Pola rute yang buat menggunakan asumsi bahwa satu rute alur distribusi dari lokasi sumber supply ke lokasi depot penyalur hanya ditangani oleh kapal tanker yang sama dan tidak berubah-ubah, atau dengan kata lain setiap kapal hanya memiliki satu rute perjalan, kecuali jika sisa utilitas atau waktu luang kapal pada suatu rute masih cukup besar, sehingga dimungkinkan untuk melayani rute lainnya yang berdekatan.

Faktor pertimbangan yang digunakan dalam penentuan jenis kapal adalah medan yang akan dilalui, kapasitas tanki timbun eksisting dan kesesuaian karakteristik demand dengan tanki timbun di masing-masing depot. Faktor pertimbangan terakhir dipakai ketika akan menentukan pola multy-port, pertimbangan terkahir ini diambil karena tingkat efektivitas dan efisiensi pola multy-port dalam suatu rantai distribusi belum tentu selalu lebih unggul, hal ini terjadi ketika tanki timbun yang dimiliki oleh suatu depot sangat minim, jika dibandingkan dengan demand yang dimilikinya. Untuk memperjelas cara perhitungan dan contoh kasus dapat dilihat pada penjelasan solusi rute di envelope yang menggunakan pola campuran multy-port dan point-to-point.

Hasil akhir yang ingin dicapai dalam proyek akhir ini adalah penghematan ongkos distribusi dan rekomendasi perubahan atau penambahan komposisi tanki timbun, serta penentuan titik lokasi cadangan yang berfungsi sebagai buffer di masing-masing envelope. Ongkos distribusi yang dimaksud adalah berupa freight cost atau ongkos total per-kilo liter atau per-liter dari satu lokasi sumber supply ke lokasi depot penyalur. Sedangkan rekomendasi penambahan tanki timbun di buat jika waktu buffer yang miliki suatu depot kurang dari waktu tempuh yang dapat dicapai dari supply point terdekatnya, sehingga depot tersebut rentan terhadap kondisi kritis. Walaupun demikian jalur rute yang dibuat pada proyek tugas akhir ini sudah dapat dijalankan tanpa adanya penambahan kapasitas tanki timbun di depot. Penentuan titik lokasi cadangan buffer

envelope dibuat untuk menangani kekurangan supply yang disebabkan oleh kilang shutdown, ataupun masalah lain seperti kerusakan pompa dan cuaca. Besarnya kapasitas

timbun produk yang harus dimiliki oleh masing-masing depot dapat dilihat pada bagian Lampiran A – E.

3.6 Ongkos per KL (Freight cost)

Pemerintah bersama jajarannya meminta PT PERTAMINA (Persero) untuk membuat kepastian ongkos di masing-masing rute, tetapi sampai sekarang freight cost yang diinginkan tersebut sulit untuk diketahui secara pasti karena pola distribusi yang berjalan masih bersifat acak, sehingga ongkos yang diketahui hanya berupa agregat secara keseluruhan.

PT PERTAMINA (Persero) menggunakan firing sytem dalam mendistribusikan BBM, atau sistem dadakan ketikan terjadi indikasi depot kekurangan supply atau kilang bermasalah. Walaupun flow of material produk sudah dibuat, pengambilan supply BBM untuk depot kritis seringkali dilakukan dengan mengambil persediaan dari depot lain yang masih memiliki cadangan cukup besar, padahal kegiatan tersebut dapat menyebabkan berubahnya arus distribusi dan sistem inventory depot yang bersangkutan, serta berimbas pada perubahan jadwal rute kapal. Hal inilah yang menyebabkan terjadinya pergerakan kapal tanker dari barat ke timur Indonesia yang dirasakan kurang efektif dan efisien.

Freight cost adalah Round Trip Days (RTD) dikali dengan sewa kapal ditambah

biaya operasional dan biaya pelabuhan. Ongkos dan formula perhitungan distribusi

point-to-point dan multy-port memiliki perbedaan dalam hal cakupan depot yang akan

dilalui oleh suatu kapal tanker. Formula yang dipakai dalam perhitungan pola

point-to-point adalah sebagai berikut:

Freight Cost per-KL = (2(sea days + loading + unloading) x sewa kapal per-hari) + bungker consumption sea + bungker consumption loading + bungker consumption discharging + portcharge

Formula yang dipakai dalam perhitungan pola multy-port adalah sebagai berikut:

Freight Cost per-KL = ((sea days + loading + unloading) x sewa kapal per-hari) + bungker consumption sea + bungker consumption loading + bungker consumption discharging + portcharge) + ((sea days + unloading) x sewa kapal per-hari) + bungker consumption sea + bungker consumption discharging + portcharge) + ... + ((sea days x sewa kapal per-hari) + bungker consumption sea)

Komposisi produk BBM yang dibawa oleh setiap kapal tanker disesuaikan dengan tanki timbun eksisting yang dimiliki masing-masing depot. Karena berbagai keterbatasan data yang diperoleh dari perusahaan, maka perhitungan freight cost masih menggunakan beberapa asumsi dalam perhitungannya. Asumsi-asumsi tersebut adalah:

1. Biaya sewa dan kecepatan kapal tanker untuk masing-masing jenis diwakili oleh satu buah kapal yang dianggap dapat mengambarkan populasi jenis kapal tersebut. Kecepatan kapal (knot) menggunakan kecepatan rata-rata kapal tersebut.

2. Berat jenis produk premium, kerosene dan solar diwakili oleh produk solar yang mempunyai berat jenis tertinggi.

3. Jarak dihitung dengan satuan mil laut.

4. Konversi mata uang rupiah memakai indeks Rp 9300,00 per 1 $ US.

5. Kekosongan data waktu loading dan unloading kapal di depot-depot atau lokasi lainnya diasumsikan dengan menggunakan standar waktu yang telah ditetapkan oleh PT PERTAMINA (Persero).

6. Hanya ada satu nilai freight cost untuk setiap rute baik untuk rute yang menggunakan point-to-point maupun multy-port.

3. 7 Faktor – faktor yang Dipertimbangkan Dalam Perancangan Rute

Rute dalam distribusi merupakan hasil integrasi antara kegiatan-kegiatan yang terjadi dalam suatu proses rantai pasok. Pembuatan suatu rute kapal memerlukan pertimbangan dan perhitungan yang baik dan matang. Berdasarkan data distribusi tahun 2007, PT PERTAMINA (Persero) memiliki 111 depot dan 6 kilang yang tersebar di seluruh wilayah Indonesia dan ditangani oleh 118 kapal tanker dengan berbagai tipe. Dengan evaluasi dan pembuatan pola rute baru diharapakan sistem distribusi akan menjadi lebih efektif dan efisien. Faktor-faktor yang dipertimbangkan dalam penentuan jalur atau routing adalah:

1. Volume demand di masing-masing depot

2. Volume ketersediaan BBM di lokasi sumber supply 3. Kapasitas tanki timbun di depot dan di sumber supply. 4. Jarak lokasi depot dengan lokasi sumber supply terdekat. 5. Jenis dan ongkos sewa kapal.

6. Kondisi geografis atau medan yang akan dilalui.

8. Karakteristik inventory dan demand di masing-masing depot (diperlukan dalam menentukan pola multy-port).

3.8 Kebutuhan Impor vs Kilang

Data volume material balance pada bulan Oktober sampai Desember merupakan masa peak season konsumsi BBM di dalam negeri, kondisi ini dijelaskan pada BAB II tentang karakteristik demand BBM nasional. Berdasarkan alasan tersebut maka dapat diprediksi kebutuhan BBM diawal tahun akan berada di bawah atau bergerak di sekitar angka rata-rata demand Oktober sampai Desember. BBM impor diasumsikan seluruhnya berasal dari Singapore.

Berdasarkan hasil perbandingan rata-rata demand dan supply data material

balance Oktober sampai Desember diperoleh bahwa volume impor BBM yang

dibutuhkan setiap bulan adalah 1.018.797 KL BBM yang terdiri dari 418.567 KL premium, 52.496 KL kerosene, dan 547.735 KL solar. Walaupun demikian jumlah realisasi BBM yang diimpor dari Singapore melebihi jumlah BBM impor tersebut di atas. Menurut data Oktober sampai Desember BBM impor dari Singapore berjumlah 1.799.326 KL, terdiri dari 490.869 KL premium, 96.219 KL kerosene, dan 1.212.238 KL solar, jadi terdapat kelebihan BBM sekitar 780,529 KL atau sekitar 77% yang mayoritas merupakan produk solar. Kelebihan impor ini mungkin diperuntukan bagi sektor industri yang tidak tercantum dalam penelitian proyek akhir.

Tabel 3.1 Demand, Produksi Kilang dan Kebutuhan Impor BBM (dalam KL)

Premium Kerosine Solar SUM Premium Kerosine Solar SUM ENVELOPE 1 329,773 156,099 555,674 1,041,546 128,637 12,369 310,885 451,890 ENVELOPE 2 721,804 364,415 478,943 1,565,161 59,412 0 0 59,412 ENVELOPE 3 276,908 165,986 276,371 719,265 226,720 56,409 232,318 515,447 ENVELOPE 4 176,620 91,132 307,888 575,640 0 0 0 0 ENVELOPE 5 26,927 18,122 72,785 117,834 0 0 0 0 SUM 1,532,033 795,754 1,691,660 4,019,446 414,769 68,778 543,202 1,026,749

Premium Kerosine Solar SUM

Dumai 99,799 94,849 181,234 375,882 ENVELOPE 1 Plaju 104,993 74,818 75,260 255,071 ENVELOPE 1 Cilacap 404,814 295,825 319,961 1,020,600 ENVELOPE 2 Balongan 253,923 61,745 149,142 464,810 ENVELOPE 2 Balikpapan 244,224 212,742 409,425 866,391 ENVELOPE 4 Kasim-Sorong 5,713 3,278 8,904 17,895 ENVELOPE 5 SUM 1,113,466 743,258 1,143,926 3,000,649 KILANG Produksi BBM / bln

Demand BBM / bln Jml kebutuhan BBM Import

REGION

Jika menganalogikan pemenuhan kebutuhan BBM depot berdasarkan pada kecukupan dan kedekatan supply point disuatu daerah maka untuk daerah Kalimantan, Sulawesi, Irian Jaya dan Kupang, tidak memerlukan tambahan BBM dari impor, karena produksi Kilang Balikpapan cukup besar untuk memenuhi demand keempat daerah di atas. Untuk daerah envelope 2 dan 3 yang mendapat tambahan impor adalah daerah pesisir utara Pulau Jawa, hal ini dilakukan karena pertimbangan jarak tempuh dan ongkos yang lebih dekat dan murah jika pengiriman dilakukan dari Singapore. Untuk wilayah Sumatera atau envelope 1, supply impor dilakukan pada beberapa daerah di bagian pesisir barat Sumatera yang terbentang dari Daerah Istimewa Aceh sampai Provinsi Lampung.

Berdasarkan perimbangan perhitungan demand dan produksi kilang, maka BBM impor untuk produk premium di transfer ke daerah envelope 1, 2 dan 3, sedangkan untuk produk kerosene dan solar di transfer ke daerah envelope 1 dan 3. Produk solar merupakan produk impor terbesar. Untuk memperjelas gambaran di atas dapat dilihat pada Gambar 3.4. BITUNG KRUENG RAYA LHOK SEUMAWE UP. I - PKL. BRANDAN LAB. DELI UP. II - DUMAI SIAK MEULABOH SIBOLGA G. SITOLI TT. TLK. KABUNG BENGKULU JAMBI PANJANG UP. III - PLAJU

P. NATUNA P. BATAM SEMARANG SURABAYA CAMPLONG MENENG TT. TLK MANGGIS AMPENAN BIMA BADUNG REO ENDE WAINGAPU MAUMERE L. TUKA KALABAHI ATAPUPU DILI KUPANG SAUMLAKI DOBO TUAL FAK - FAK NABIRE MERAUKE JAYAPURA BIAK SERUI MANOKWARI SORONG BULA MASOHI NAMLEA SANANA PABUHA UP. IV CILACAP PONTIANAK SINTANG

SAMPIT CILIK RIWUT

PKL.BUN P. PISANG BANJARMASIN BALIKPAPAN SAMARINDA TARAKAN TOLI - TOLI MOUTONG DONGGALA PARIGI POSO GORONTALO KOLONDALE PALOPO TAHUNA KOTA BARU PARE - PARE TJ.UBAN TT. TG. GEREM/MERAK BONTANG PLUMPANG LUWUK KENDARI KOLEKA RAHA BAU -BAU UJ. PANDANG SUBUNG TT. WAY AME TOBELO TERNATE BANGGAI T. SEMANGKA SINGAPORE P. SAMBU STS KOTA BARU STS KALBUT ENVEPOPE 1 ENVEPOPE 2 ENVEPOPE 3 ENVEPOPE 4 ENVEPOPE 5 KAIMANA Solar 59.412 128.637 12.369 310.885 226.720 56.409 232.318 Import Lokal Import Solar Import Kerosine Import Premium BITUNG KRUENG RAYA LHOK SEUMAWE UP. I - PKL. BRANDAN LAB. DELI UP. II - DUMAI SIAK MEULABOH SIBOLGA G. SITOLI TT. TLK. KABUNG BENGKULU JAMBI PANJANG UP. III - PLAJU

P. NATUNA P. BATAM SEMARANG SURABAYA CAMPLONG MENENG TT. TLK MANGGIS AMPENAN BIMA BADUNG REO ENDE WAINGAPU MAUMERE L. TUKA KALABAHI ATAPUPU DILI KUPANG SAUMLAKI DOBO TUAL FAK - FAK NABIRE MERAUKE JAYAPURA BIAK SERUI MANOKWARI SORONG BULA MASOHI NAMLEA SANANA PABUHA UP. IV CILACAP PONTIANAK SINTANG

SAMPIT CILIK RIWUT

PKL.BUN P. PISANG BANJARMASIN BALIKPAPAN SAMARINDA TARAKAN TOLI - TOLI MOUTONG DONGGALA PARIGI POSO GORONTALO KOLONDALE PALOPO TAHUNA KOTA BARU PARE - PARE TJ.UBAN TT. TG. GEREM/MERAK BONTANG PLUMPANG LUWUK KENDARI KOLEKA RAHA BAU -BAU UJ. PANDANG SUBUNG TT. WAY AME TOBELO TERNATE BANGGAI T. SEMANGKA SINGAPORE P. SAMBU STS KOTA BARU STS KALBUT ENVEPOPE 1 ENVEPOPE 2 ENVEPOPE 3 ENVEPOPE 4 ENVEPOPE 5 KAIMANA Solar 59.412 128.637 12.369 310.885 226.720 56.409 232.318 Import Lokal Import Solar Import Kerosine Import Premium

Gambar 3.4 Perbandingan Volume BBM Lokal & Impor

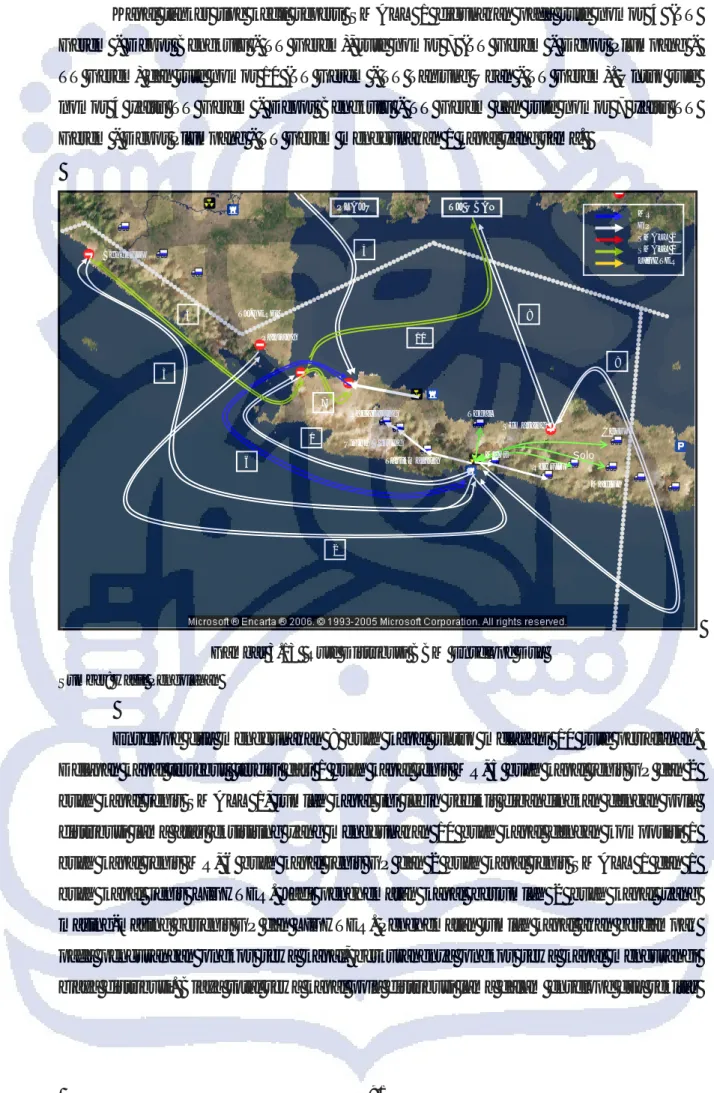

3.9 Rantai Pasok Supply dan Distribusi Envelope Satu 3.9.1 Demand dan Supply Envelope Satu

Demand BBM envelope satu berada diperingkat ke-dua dari 5 envelope yang ada

di Indonesia, demand BBM envelope ini memiliki prosentase sebesar 26% dari demand BBM nasional. Jumlah total demand envelope satu adalah 1.041.546 KL per-bulan yang terdiri dari 329.773 Kl premium (32%), kerosene 156.099 KL (15%) dan solar 555.674 KL (53%).

Sebagian besar demand envelope satu dipenuhi oleh 2 buah kilang di Sumatera, yaitu Kilang Dumai dan Kilang Plaju, sedangkan Kilang Brandan sudah ditutup, karena dianggap sudah tidak produktif. Kedua kilang ini memproduksi BBM sebesar 630.953 KL yang terdiri dari premium 204.792 Kl, kerosene 169.667 KL dan solar 256.494 KL. Jumlah produksi kedua kilang yang masih produktif di atas hanya mampu menutupi 61% kebutuhan BBM di envelope satu. Kekurangan BBM berada pada produk premium sebesar 124.981 KL (38%) dan produk solar sebesar 299.180 KL (54%), sedangkan produk kerosene mengalami kelebihan produksi sebesar 13,568 KL.

Langkah pertama untuk mempermudah penempatan produk BBM lokal dan impor di envelope satu adalah dengan melakukan pembagian wilayah envelope satu dalam beberapa sub area yang berdasarkan pada kedekatan lokasi depot dan kedekatan

supply point. Dari hasil pengolahan dihasilkan 3 buah sub area di envelope satu yaitu di

bagian utara Pulau Sumatera, tengah Pulau Sumatera dan selatan Pulau Sumatera. Pembagian ketiga sub area tersebut menghasilkan pola distribusi supply utama untuk depot utama, instalasi atau terminal transit yang berfungsi mentransfer BBM ke depot-depot penyalur. Sub area satu terdiri dari 13 titik observasi yang terdiri dari 8 buah sea depot, 3 buah inland depot dan 2 buah instalasi. Tiga belas titik observasi tersebut tersebar dalam 3 wilayah kecil yaitu:

1. Wilayah Kabung/Bungus terdiri dari: Depot Meulaboh, Depot Sibolga, Depot G.Sitoli dan Terminal Transit Kabung/Bungus.

2. Wilayah Dumai terdiri dari: Depot Dumai dan Depot Siak.

3. Wilayah Medan terdiri dari: Depot Lhokseumawe, Depot Sabang, Depot Kruengraya, Instalasi Medan, Depot Pematangsiantar dan Depot Kisaran.

Tabel 3.2 Pembagian Sub Daerah Envelope Satu

1 Depot Lhok Seumawe 1 Depot Kertapati 1 Depot BATAM 2 Depot Krueng Raya 2 Depot Pangkal Balam 2 Depot Natuna Group 3 Depot Meulaboh 3 Depot Baturaja 3 TT T. Uban

4 Depot Sabang 4 Depot Lahat 4 TT P. Sambu 5 Inst. Medan Group 5 Depot Lubuk Linggau 5 Depot Tembilahan 6 Depot Dumai 6 Tg. Pandan P (JOBER)

7 Depot Sibolga 7 Depot Jambi 8 Depot P. Siantar 8 Depot Pontianak 9 Depot Kisaran 9 Depot Sintang 10 Depot P. Brandan

11 Depot G. Sitoli 12 TT Teluk Kabung 13 Depot Siak

sea depot Instalasi / term transit inland depot jobber

SUB AREA 1 SUB AREA 2 SUB AREA 3

Sumber: Hasil Pengolahan

Sub area dua meliputi 9 depot yang terbagi dari 4 inland depot dan 5 sea depot yang salah satunya merupakan jobber. Sub area tiga terdiri dari 3 depot dan 2 terminal transit. Terminal Transit Tanjung Uban dan Pulau Sambu pada sub area tiga merupakan terminal transit utama yang mensupply kebutuhan BBM impor ke envelope-envelope lain, selain itu ke dua terminal transit ini berfungsi sebagai tanki timbun BBM impor yang dipasok dari Singapore.

3.9.2 Flow of material BBM Envelope Satu

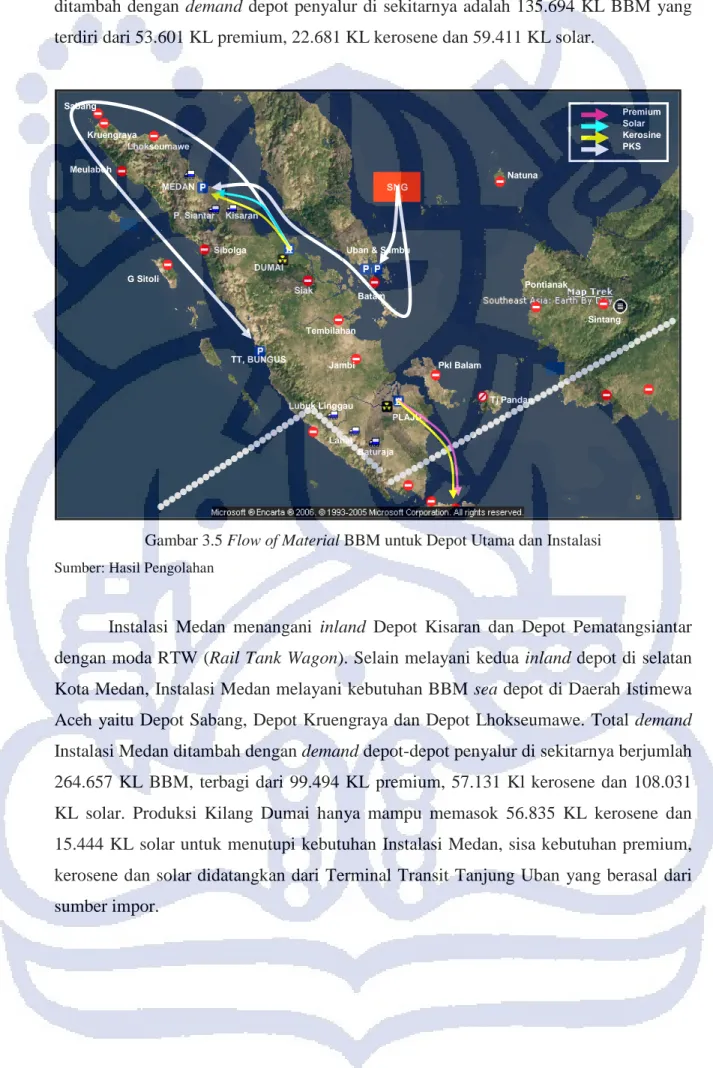

Dengan mengutamakan kecukupan supply lokal di masing-masing envelope dan tingkat efesiensi yang berdasarkan kedekatan jarak, maka Terminal Transit Teluk Kabung memperoleh supply premium, kerosene dan solar dari Kilang Dumai, sedangkan untuk Instalasi Medan memperoleh kerosene dan solar dari Kilang Dumai di tambah supply premium, kerosene dan solar dari Singapore. Demand BBM Depot Dumai di transfer dari Kilang Dumai langsung dengan menggunakan moda pipa. Depot Siak memperoleh premium, kerosene dan solar dari Kilang Dumai, walaupun demikian jumlah pasokan premium dari Kilang Dumai ke Depot Siak hanya menutupi 83%

demand premium, maka dari itu diperlukan tambahan supply premium dari Terminal

Transit Tanjung Uban sebesar 9.546 KL.

Terminal Transit Teluk Kabung selain melayani kebutuhan lokal, melayani juga kebutuhan depot-depot sekitarnya seperti Depot Sibolga, Depot G.Sitoli dan Depot Meulaboh. Jumlah BBM yang dibutuhkan oleh Terminal Transit Teluk Kabung

ditambah dengan demand depot penyalur di sekitarnya adalah 135.694 KL BBM yang terdiri dari 53.601 KL premium, 22.681 KL kerosene dan 59.411 KL solar.

Gambar 3.5 Flow of Material BBM untuk Depot Utama dan Instalasi

Sumber: Hasil Pengolahan

Instalasi Medan menangani inland Depot Kisaran dan Depot Pematangsiantar dengan moda RTW (Rail Tank Wagon). Selain melayani kedua inland depot di selatan Kota Medan, Instalasi Medan melayani kebutuhan BBM sea depot di Daerah Istimewa Aceh yaitu Depot Sabang, Depot Kruengraya dan Depot Lhokseumawe. Total demand Instalasi Medan ditambah dengan demand depot-depot penyalur di sekitarnya berjumlah 264.657 KL BBM, terbagi dari 99.494 KL premium, 57.131 Kl kerosene dan 108.031 KL solar. Produksi Kilang Dumai hanya mampu memasok 56.835 KL kerosene dan 15.444 KL solar untuk menutupi kebutuhan Instalasi Medan, sisa kebutuhan premium, kerosene dan solar didatangkan dari Terminal Transit Tanjung Uban yang berasal dari sumber impor. SNG TT, BUNGUS Meulaboh Kisaran Siak Lubuk Linggau Natuna Lahat Baturaja G Sitoli Sibolga Kruengraya Sabang Lhokseumawe MEDAN P. Siantar DUMAI Tembilahan Jambi Batam Uban & Sambu

Pkl Balam Tj Pandan Sintang Pontianak PLAJU Premium Solar Kerosine PKS

Gambar 3.6 Flow of Material BBM untuk Depot-Depot Penyalur

Sumber: Hasil Pengolahan

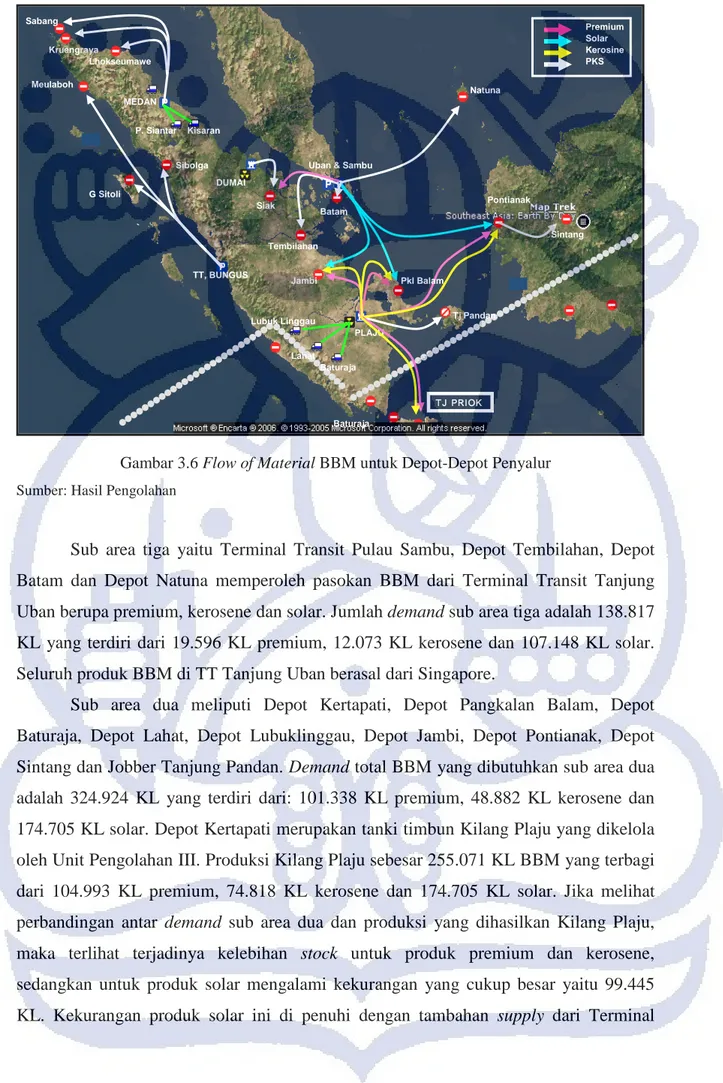

Sub area tiga yaitu Terminal Transit Pulau Sambu, Depot Tembilahan, Depot Batam dan Depot Natuna memperoleh pasokan BBM dari Terminal Transit Tanjung Uban berupa premium, kerosene dan solar. Jumlah demand sub area tiga adalah 138.817 KL yang terdiri dari 19.596 KL premium, 12.073 KL kerosene dan 107.148 KL solar. Seluruh produk BBM di TT Tanjung Uban berasal dari Singapore.

Sub area dua meliputi Depot Kertapati, Depot Pangkalan Balam, Depot Baturaja, Depot Lahat, Depot Lubuklinggau, Depot Jambi, Depot Pontianak, Depot Sintang dan Jobber Tanjung Pandan. Demand total BBM yang dibutuhkan sub area dua adalah 324.924 KL yang terdiri dari: 101.338 KL premium, 48.882 KL kerosene dan 174.705 KL solar. Depot Kertapati merupakan tanki timbun Kilang Plaju yang dikelola oleh Unit Pengolahan III. Produksi Kilang Plaju sebesar 255.071 KL BBM yang terbagi dari 104.993 KL premium, 74.818 KL kerosene dan 174.705 KL solar. Jika melihat perbandingan antar demand sub area dua dan produksi yang dihasilkan Kilang Plaju, maka terlihat terjadinya kelebihan stock untuk produk premium dan kerosene, sedangkan untuk produk solar mengalami kekurangan yang cukup besar yaitu 99.445 KL. Kekurangan produk solar ini di penuhi dengan tambahan supply dari Terminal

TT, BUNGUS Meulaboh Kisaran Siak Lubuk Linggau Baturaja Natuna Lahat Baturaja G Sitoli Sibolga Kruengraya Sabang Lhokseumawe MEDAN P. Siantar DUMAI Tembilahan Jambi Batam Uban & Sambu

Pkl Balam Tj Pandan Sintang Pontianak PLAJU TJ PRIOK Premium Solar Kerosine PKS

Transit Tanjung Uban ke beberapa sea depot yang berada pada sub area dua, sedangkan kelebihan produk premium dan kerosene di transfer ke Depot Plumpang yang masuk dalam wilayah envelope dua.

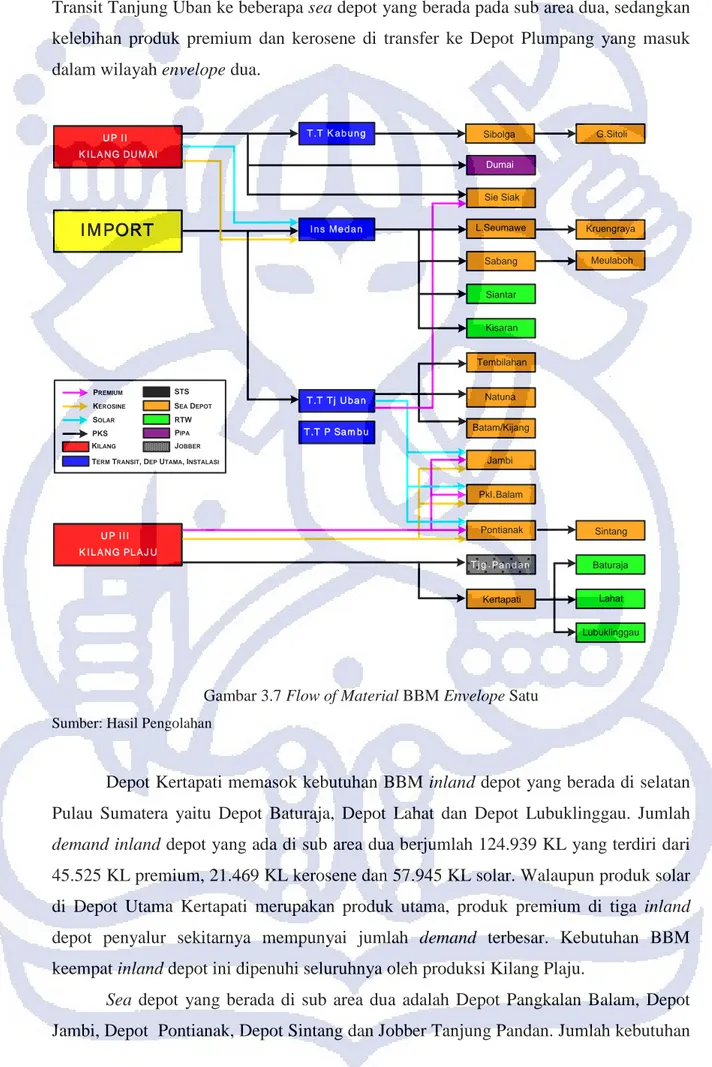

Pontianak Dumai Sibolga Batam/Kijang Sie Siak Sabang G.Sitoli Kruengraya Kisaran Siantar Meulaboh L.Seumawe Natuna Tembilahan Sintang UP III KILANG PLAJU IMPORT UP II KILANG DUMAI T.T Tj Uban T.T P Sambu T.T Kabung Ins Medan Kertapati Jambi Tjg. Pandan Pkl. Balam Baturaja Lahat Lubuklinggau PREMIUM SOLAR KEROSINE PKS KILANG

TERM TRANSIT, DEP UTAMA, INSTALASI

STS SEA DEPOT

RTW PIPA

JOBBER

Gambar 3.7 Flow of Material BBM Envelope Satu

Sumber: Hasil Pengolahan

Depot Kertapati memasok kebutuhan BBM inland depot yang berada di selatan Pulau Sumatera yaitu Depot Baturaja, Depot Lahat dan Depot Lubuklinggau. Jumlah

demand inland depot yang ada di sub area dua berjumlah 124.939 KL yang terdiri dari

45.525 KL premium, 21.469 KL kerosene dan 57.945 KL solar. Walaupun produk solar di Depot Utama Kertapati merupakan produk utama, produk premium di tiga inland depot penyalur sekitarnya mempunyai jumlah demand terbesar. Kebutuhan BBM keempat inland depot ini dipenuhi seluruhnya oleh produksi Kilang Plaju.

Sea depot yang berada di sub area dua adalah Depot Pangkalan Balam, Depot

BBM sea depot yang berda pada sub area dua berjumlah 199,985 KL yang terdiri dari 55.813 KL premium, 27,413 KL kerosene dan 116.759 KL solar. Hampir 60% demand BBM pada sea depot sub area dua merupakan produk solar. Produk premium dan kerosene untuk Depot Jambi, Depot Pangkalan Balam, Depot Pontianak dan Depot Sintang diperoleh dari Kilang Plaju, sedangkan produk solar sepenuhnya di supply dari TT Tanjung Uban. Demand BBM Jobber Tanjung Pandan di supply seluruhnya dari Kilang Plaju. Depot Pontianak merupakan depot utama yang mensupply kebutuhan BBM untuk Depot Sintang.

3.9.3 Rute Distribusi Envelope Satu

Rute kapal tanker dibuat berdasarkan flow of material BBM envelope satu yang telah dibuat sebelumnya. Pembuatan rute ini dibatasi oleh kapasitas tanki timbun di masing-masing depot, jenis kapal tanker dan kondisi geografis yang akan dilalui. Berdasarkan hasil pegolahan data envelope satu dihasilkan 22 buah rute yang sebagian besar merupakan pola distribusi point-to-point, sedangkan rute yang menggunakan pola

multy-port hanya berjumlah 2 buah.

Pola distribusi multy-port digunakan untuk mensupply Depot Sibolga dan Depot G Sitoli yang dipasok dari Terminal Transit Teluk Kabung dengan RTD 6.25 hari. Depot Lhokseumawe dan Depot Kruengraya dipasok dari Instalasi Medan dengan RTD 8.66 hari. Kedua pola multy-port ini menggunakan jenis kapal tipe SMALL 2 dengan besar freight cost masing-masing $ 5,67 dan $ 7,35 per-kilo liter atau Rp 43,- dan Rp 56,- per-liter

Kapal tipe besar seperti GP dan MR digunakan untuk mentransfer produk BBM dari Kilang atau refenery sampai Depot Utama atau Instalasi. Hal ini memungkinkan untuk dilakukan karena besarnya kapasitas demand dan tanki timbun di tempat tujuan. Kapal besar ini digunakan untuk mentransfer BBM ke Terminal Transit Teluk Kabung dan Instalasi Medan.

Berdasarkan data eksisiting tanki timbun Terminal Transit Kabung maka suppy BBM menggunakan 2 buah kapal yang terdiri dari 1 buah kapal jenis MR dan 1 buah kapal jenis GP, dengan frekuensi 2 kali untuk masing-masing kapal. Round Trip Days (RTD) dari Kilang Dumai menuju TT Kabung sebesar 10,44 hari. Kapal jenis Medium

Range (MR) membawa 40.454 KL BBM yang terdiri dari 16.322 KL premium, 7.095

KL kerosene, dan 17.037 Kl solar, sedangkan kapal GP membawa 20.227 KL BBM yang terdiri dari 8.161 KL premium, 3,547 KL kerosene, 8.519 Kl solar. Freight cost

kapal jenis MR adalah $ 4,58 per-kilo liter dan $ 6,02 per-kilo liter untuk kapal jenis GP atau Rp 43,- dan Rp 56,- per-liter.

Kapal tanker tipe kecil seperti SMALL 2, SMALL 1 dan LIGHTER digunakan untuk mendistribusikan prodok BBM ke depot-depot penyalur. Untuk mendistribusikan BBM ke Depot Jambi, Depot Tembilahan dan Depot Sintang harus melalui medan sungai, sehingga tidak memungkinkan untuk menggunakan tipe kapal tanker yang besar dan sistem distribusi yang digunakan adalah sistem point-to-point. Rute nomor 8 yaitu Depot Meulaboh – Depot Sabang – Depot Meulaboh merupakan rute termahal yang ada di envelope satu, dengan ongkos $15,86 per–KL atau Rp 120,- per liter.

Instalasi Medan mendapat pasokan kerosene sebesar 18.945 KL dan solar sebesar 5.148 KL dari Kilang Dumai dengan menggunakan kapal jenis GP. Sisa demand Instalasi Medan ditutupi oleh TT Tanjung Uban menggunakan 1 kapal jenis SMALL 2 dengan frekuensi 4 kali dan 1 kapal jenis GP dengan frekuensi 3 kali dari Singapore. Kapal GP mengangkut 3 jenis BBM dengan jumlah 44.694 KL yang terdiri dari 21.500 KL premium, 1.694 KL kerosene dan 21.500 KL solar, sedangkan kapal jenis SMALL 2 mengangkut premium 3.626 KL dan solar 2.977 KL.

SNG TT, BUNGUS Meulaboh Kisaran Siak Lubuk Linggau Natuna Lahat Baturaja G Sitoli Sibolga Kruengraya Sabang Lhokseumawe MEDAN P. Siantar DUMAI Tembilahan Jambi Batam

Uban & Sambu

Pkl Balam Tj Pandan Sintang Pontianak PLAJU 1 5 6 4 2 TJ PRIOK SBY + KALBUT TJ GEREM TSEMARANG MR GP SMALL 2 SMALL 1 LIGHTER SNG TT, BUNGUS Meulaboh Kisaran Siak Lubuk Linggau Natuna Lahat Baturaja G Sitoli Sibolga Kruengraya Sabang Lhokseumawe MEDAN P. Siantar DUMAI Tembilahan Jambi Batam

Uban & Sambu

Pkl Balam Tj Pandan Sintang Pontianak PLAJU 1 5 6 4 2 TJ PRIOK SBY + KALBUT TJ GEREM TSEMARANG MR GP SMALL 2 SMALL 1 LIGHTER

Gambar 3.8 Rute Supply dan Distribusi BBM Depot Utama Envelope Satu

Tabel 3.3 Rute Supply dan Distribusi Envelope Satu

NO P K S TOTAL OC Type RTD frek TOTAL $/KL Rp/Lt UTILITAS

1 DUMAI Teluk Kabung DUMAI 16,322 7,095 17,037 40,454 90% MR 10.44 2 20.88 4.58 35 20.88

2 DUMAI Teluk Kabung DUMAI 8,161 3,547 8,519 20,227 81% GP 10.44 2 20.88 6.02 46 20.88

3 Teluk Kabung G. Sitoli Sibolga Teluk Kabung 2,098 1,446 2,795 6,340 98% SMALL 2 6.25 5 31.26 5.67 43 31.26

4 DUMAI Inst. Medan DUMAI 18,945 5,148 24,093 96% GP 5.72 3 17.15 2.53 19 17.15

5 T. Uban Inst. Medan T. Uban 21,500 1,694 21,500 44,694 99% MR 7.14 4 28.56 2.76 21 28.56

6 T. Uban Inst. Medan T. Uban 3,626 2,977 5,587 86% SMALL 2 5.54 5 27.69 5.61 42 27.69

7 Inst. Medan Lhokseumawe Kruengraya Inst. Medan 2,444 1,174 2,485 6,103 94% (2) SMALL 2 7.44 8 59.52 7.35 56 29.76

8 Sabang Meulaboh Sabang 662 200 1,186 2,047 58% SMALL 1 5.00 6 30.00 15.86 120 30.00

9 T. Uban Siak T. Uban 3,182 3,182 91% SMALL 1 4.07 3 12.20 5.26 40 12.20

10 DUMAI Siak DUMAI 823 542 1,869 3,234 92% (3) SMALL 1 3.53 17 60.07 4.48 34 18.73

11 T. Uban Natuna Group T. Uban 393 376 1,238 2,007 57% SMALL 1 4.18 1 4.18 8.69 66

12 T. Uban BATAM T. Uban 1,387 416 1,433 3,236 92% SMALL 1 2.41 8 19.27 4.54 34 19.27

13 T. Uban Tembilahan T. Uban 336 1,140 1,421 2,896 83% SMALL 1 3.49 4 13.97 5.03 38 18.00

14 PLAJU Jambi PLAJU 2,600 970 3,570 102% SMALL 1 4.11 7 28.76 4.86 37 28.76

15 T. Uban Jambi T. Uban 2,370 2,370 68% (2) SMALL 1 4.09 12 49.10 7.37 56 24.55

16 PLAJU Pangkal Balam PLAJU 1,889 419 2,308 66% SMALL 1 3.82 6 22.90 6.81 51 22.90

17 T. Uban Pangkal Balam T. Uban 6,083 6,083 94% SMALL 2 4.33 4 17.30 3.92 30 17.30

18 PLAJU Tg. Pandan PLAJU 868 294 1,870 3,032 87% SMALL 1 4.53 3 13.60 8.27 62 13.60

19 PLAJU Pontianak PLAJU 3,945 2,871 6,816 105% SMALL 2 5.02 6 30.09 4.96 38 30.09

20 T. Uban Pontianak T. Uban 5,837 5,837 90% (2) SMALL 2 4.98 10 49.77 4.83 36 24.89

21 Pontianak Sintang Pontianak 318 234 641 1,193 95% (2) LIGTER 4.67 12 56.00 1.38 10 28.00

22 Inst. Medan Sabang Inst. Medan 817 253 1,498 2,568 73% SMALL 1 4.31 6 25.85 7.01 53 25.85

71,372 41,615 85,909 197,879 115 134 639 128 966

86% 5 6 29 6 44 77%

P Premium RTD Round Trip Days

K Kerosene OC Occupacy Kapal = daya angkut standar / volume BBM yang diangkut

S Solar UTILITAS Utilitas = RTD X frekuensi per-kapal

Menggunakan kapal yg sama ROUTE

TOTAL RATA-RATA

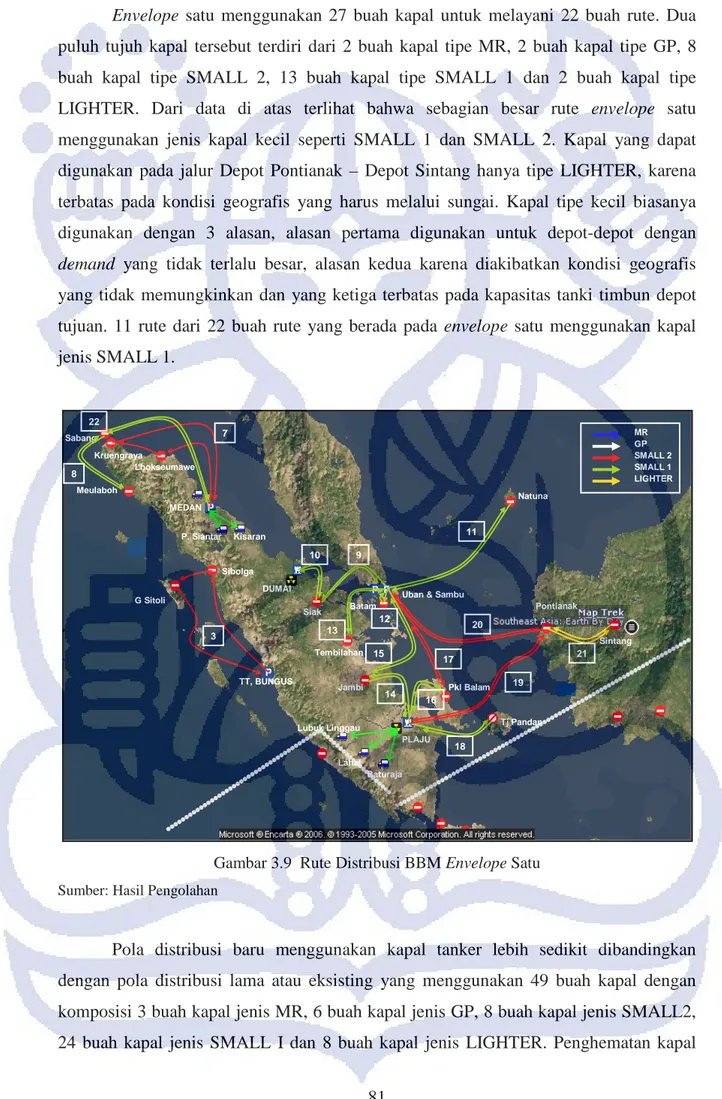

Envelope satu menggunakan 27 buah kapal untuk melayani 22 buah rute. Dua

puluh tujuh kapal tersebut terdiri dari 2 buah kapal tipe MR, 2 buah kapal tipe GP, 8 buah kapal tipe SMALL 2, 13 buah kapal tipe SMALL 1 dan 2 buah kapal tipe LIGHTER. Dari data di atas terlihat bahwa sebagian besar rute envelope satu menggunakan jenis kapal kecil seperti SMALL 1 dan SMALL 2. Kapal yang dapat digunakan pada jalur Depot Pontianak – Depot Sintang hanya tipe LIGHTER, karena terbatas pada kondisi geografis yang harus melalui sungai. Kapal tipe kecil biasanya digunakan dengan 3 alasan, alasan pertama digunakan untuk depot-depot dengan

demand yang tidak terlalu besar, alasan kedua karena diakibatkan kondisi geografis

yang tidak memungkinkan dan yang ketiga terbatas pada kapasitas tanki timbun depot tujuan. 11 rute dari 22 buah rute yang berada pada envelope satu menggunakan kapal jenis SMALL 1. TT, BUNGUS Meulaboh Kisaran Siak Lubuk Linggau Natuna Lahat Baturaja G Sitoli Sibolga Kruengraya Sabang Lhokseumawe MEDAN P. Siantar DUMAI Tembilahan Jambi Batam

Uban & Sambu

Pkl Balam Tj Pandan Sintang Pontianak PLAJU 7 8 9 10 18 13 12 11 3 17 16 15 14 19 20 21 MR GP SMALL 2 SMALL 1 LIGHTER 22 TT, BUNGUS Meulaboh Kisaran Siak Lubuk Linggau Natuna Lahat Baturaja G Sitoli Sibolga Kruengraya Sabang Lhokseumawe MEDAN P. Siantar DUMAI Tembilahan Jambi Batam

Uban & Sambu

Pkl Balam Tj Pandan Sintang Pontianak PLAJU 7 8 9 10 18 13 12 11 3 17 16 15 14 19 20 21 MR GP SMALL 2 SMALL 1 LIGHTER 22

Gambar 3.9 Rute Distribusi BBM Envelope Satu

Sumber: Hasil Pengolahan

Pola distribusi baru menggunakan kapal tanker lebih sedikit dibandingkan dengan pola distribusi lama atau eksisting yang menggunakan 49 buah kapal dengan komposisi 3 buah kapal jenis MR, 6 buah kapal jenis GP, 8 buah kapal jenis SMALL2, 24 buah kapal jenis SMALL I dan 8 buah kapal jenis LIGHTER. Penghematan kapal

berjumlah 22 buah kapal yang terdiri dari 1 buah kapal jenis MR, 4 buah kapal jenis GP, 11 buah kapal jenis SMALL I dan 6 buah kapal jenis LIGHTER. Penghematan jumlah kapal akan berdampak pada pengurangan ongkos sewa kapal. Berkurangnya ongkos sewa kapal mengurangi biaya distribusi. Biaya total sewa kapal pola distribusi lama dalam envelope satu sekitar $ 8.140.768 sedangkan pola distribusi baru $ 4.625.642, jadi didapat penghematan sebesar $ 3.515.126 atau Rp 32.690.667.389.00 per-bulan atau sebesar 43%.

Depot Meulaboh berdasarkan flow of material mendapat pasokan dari Terminal Transit Teluk Kabung, tetapi karena tanki timbun yang dimiliki depot ini sangat kecil, maka pendistribusian BBM di Depot Meulaboh dialihkan ke Depot Sabang. Jika membandingkan demand BBM Depot Meulaboh yang berjumlah 14.331 KL dan kapasitas tanki timbun yang berjumlah 3.423 KL, maka Depot Meulaboh hanya mampu menampung 24% demand, sedangkan kapasitas tanki timbun Depot Sabang jauh lebih besar daripada demand yang dimilikinya atau sebesar 360%, sehingga bisa dikatakan tanki timbun Depot Sabang mampu menampung demand lokal hanya dengan 1 kali pengiriman saja. Sisa kapasitas tanki timbun Depot Sabang bisa digunakan sebagai tanki timbun bayangan untuk menampung demand Depot Meulaboh, keputusan ini cukup tepat dilakukan karena jarak atara kedua depot tidak terlalu jauh, dibandingkan jika menggunakan Terminal Transit Teluk Kabung atau depot-depot lain di sekitarnya.

Round Trip Days pola distribusi baru di envelope satu berjumlah 649 hari

dengan utilitas kapal tanker sebesar 78%. Prosentase ini menggambarkan bahwa rata-rata kapal di wilayah ini mempunyai waktu instirahat selama 7 hari. Sisa waktu tersebut bisa dipakai untuk distribusi produk avtur, distribusi minyak industri, atau barrier jika terjadi perubahan jalur akibat terganggunya arus distribusi produk di supply point. Tingkat occupacy kapal di envelope satu mencapai 86%, prosentase ini cukup baik mengingat masih berada di atas batasan yang ditetapkan oleh perusahaan sebesar 45%.

3.9.4 Perubahan Tanki Timbun Envelope Satu

Berdasarkan hasil analisis terdapat 6 lokasi penambahan tanki timbun dan 3 lokasi perubahan tanki timbun. Keenam lokasi penambahan tanki timbun tersebut adalah: Depot Meulaboh, Depot Sabang, Ins Medan, Depot Siak, Depot Jambi dan Jobber Tanjung Pandan. Sedangkan ketiga lokasi yang mengalami perubahan komposisi tanki timbun adalah: Depot Sibolga, T.T Kabung, dan TT Tanjung Uban.

Depot Meulaboh adalah prioritas utama penambahan tanki timbun, karena depot ini mempunyai kapasitas tanki timbun yang tidak memadai dengan demand yang dimiliki daerah tersebut. Kapasitas timbun Depot Meulaboh jauh berbeda dengan ketiga depot lainnya yang terdapat di Daerah Istimewa Aceh yang rata-rata memiliki kapasitas timbun cukup besar untuk menutupi demand di areal pemasarannya. Berdasarkan flow

of material seharusnya Depot Meulaboh mendapat supply dari TT Kabung/ Bungus,

tetapi dikarenakan kapasitas timbun yang tidak memadai tadi, maka titik supply di pindahkan ke Depot Sabang yang mempunyai sisa kapasitas timbun cukup besar. Dengan penambahan tanki timbun di Depot Meulaboh diharapkan titik supply akan kembali ke TT Kabung dan penambahan kapasitas timbun untuk Depot Sabang tidak harus dilakukan.

Instalasi Belawan Medan adalah supply point untuk Daerah Istimewa Aceh dan dua inland depot di selatan Medan. Instalasi ini membutuhkan penambahan kapasitas timbun BBM sebagai berikut: premium sekitar 41000 KL atau lebih besar 3300 KL, kerosene sekitar 31400 KL atau lebih besar 600 KL dan solar sekitar 47700 KL atau lebih besar 1100 KL. Jumlah penambahan ini harus dikonfirmasi ulang dengan arus pergerakan produk BBM yang dilakukan dengan menggunakan Rail Tank Wagon, karena dengan mengetahui percepatan arus produk BBM moda ini akan diperoleh besar volume penambahan tanki timbun yang baik dan akurat.

Depot Jambi direkomendasikan untuk melakukan penambahan kapasitas timbun pada produk premium, sedangkan Depot Siak dan Jobber Tanjung Pandan direkomendasikan melakukan penambahan pada produk premium dan solar. Untuk memperjelas volume penambahan dan perubahan tanki timbun dimasing-masing depot dalam envelope satu dapat dilihat pada Lampiran A yang terdapat pada bagian akhir laporan.

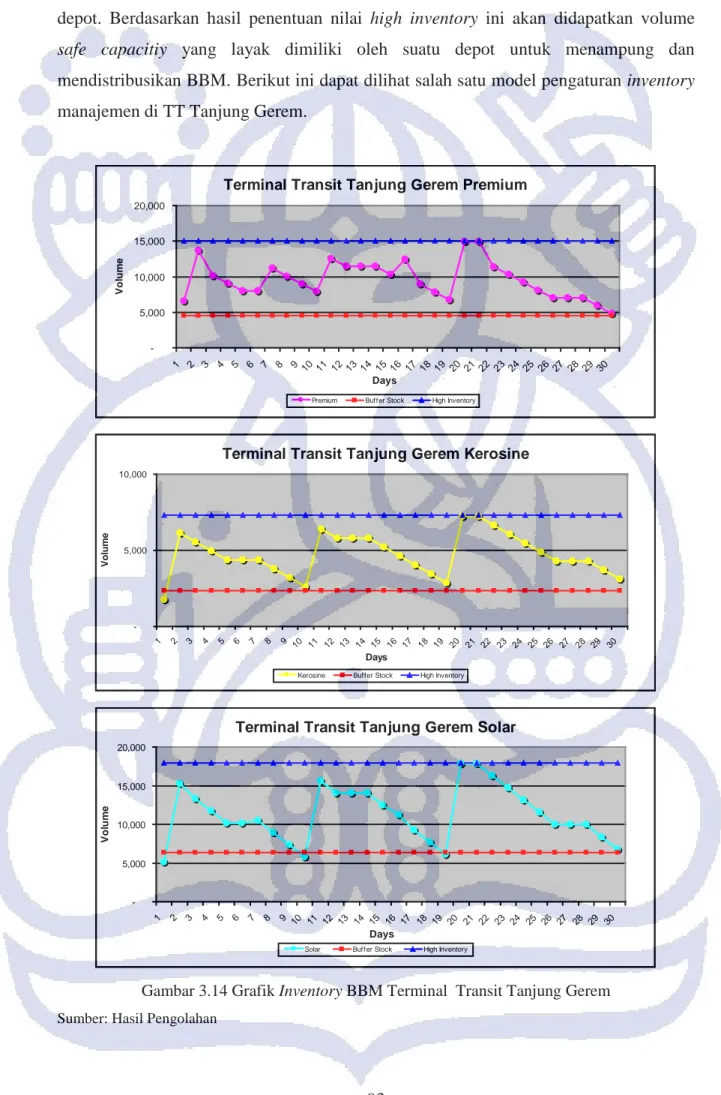

3.9.5 Inventory Management Envelope Satu

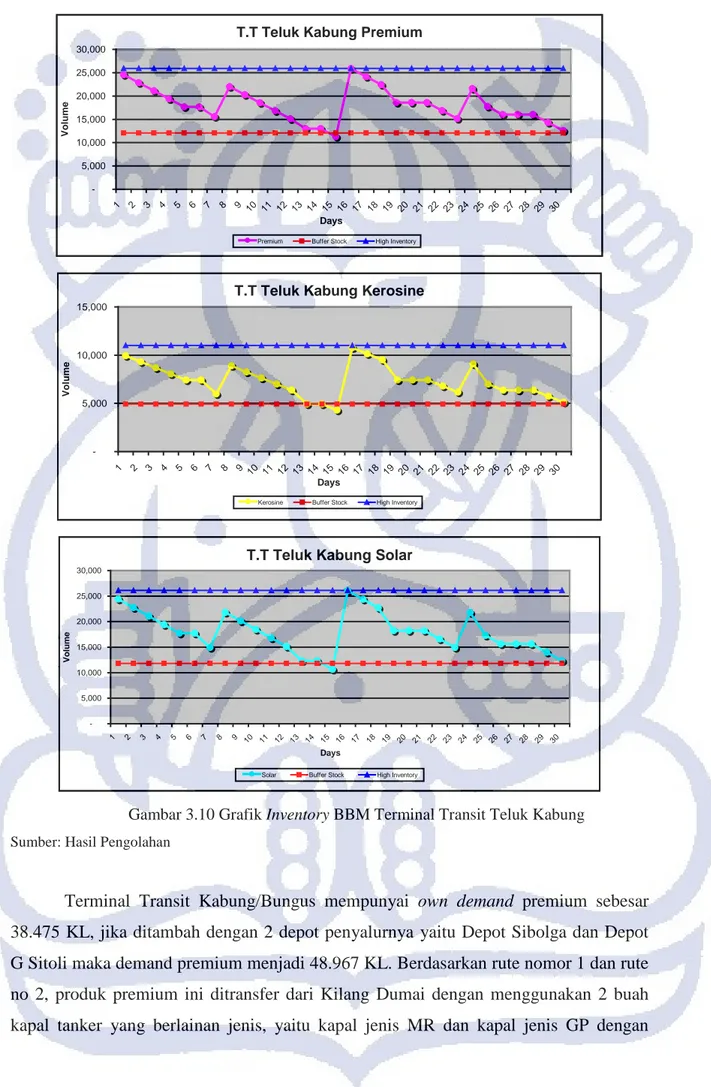

Pengaturan inventory management yang dimulai dari kilang (1st tier), depot utama/terminal transit/instalasi (2nd tier) sampai dengan depot penyalur (3rd tier) merupakan kunci utama penentuan besarnya high inventory yang harus dimilki suatu depot. Nilai high inventory ini akan menentukan volume safe capacitiy yang layak dimiliki oleh depot untuk menampung dan mendistribusikan BBM. Berikut ini dapat dilihat salah satu model pengaturan inventory manajemen di Terminal Transit Kabung.

T.T Teluk Kabung Premium -5,000 10,000 15,000 20,000 25,000 30,000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 Days V ol um e

Premium Buffer Stock High Inventory

T.T Teluk Kabung Kerosine

-5,000 10,000 15,000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 Days V ol um e

Kerosine Buffer Stock High Inventory

T.T Teluk Kabung Solar

-5,000 10,000 15,000 20,000 25,000 30,000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 Days V ol um e

Solar Buffer Stock High Inventory

Gambar 3.10 Grafik Inventory BBM Terminal Transit Teluk Kabung

Sumber: Hasil Pengolahan

Terminal Transit Kabung/Bungus mempunyai own demand premium sebesar 38.475 KL, jika ditambah dengan 2 depot penyalurnya yaitu Depot Sibolga dan Depot G Sitoli maka demand premium menjadi 48.967 KL. Berdasarkan rute nomor 1 dan rute no 2, produk premium ini ditransfer dari Kilang Dumai dengan menggunakan 2 buah kapal tanker yang berlainan jenis, yaitu kapal jenis MR dan kapal jenis GP dengan

masing-masing volume angkut 16.322 KL untuk kapal jenis MR dan 8.161 untuk kapal jenis GP. Frekuensi kedua kapal ini sebanyak 2 kali pengiriman per bulan dan Round

Trip Days dari Kilang Dumai sampai TT Kabung membutuhkan waktu 10,44 hari.

Kapal jenis MR merapat atau melakukan unloading di TT Kabung pada hari ke-1 dan ke-16, sedangkan kapal tipe GP pada hari ke-8 dan 24. Terminal Transit Kabung mempunyai daily objective thruput sebesar 1725 KL per hari. Rute nomor 3 dengan pola multy-port membawa premium sebanyak 2.098 KL dari TT Kabung ke Depot Sibolga dan Depot G Sitoli dengan frekuensi 5 kali pengiriman per-bulan, sehingga pemberangkatan dari TT Kabung terjadwal pada hari ke-1, 7,13, 19, dan 25. Dari hasil fluktuatif volume tanki timbun premium di TT Kabung, maka diperoleh buffer stock ideal sebesar 11.285 KL dan high inventory ideal sebesar 25.882 KL. Jika melihat tanki timbun eksisiting yang hanya mempunyai safe capacity sebesar 24.769 KL maka kapasitas eksisting ini tidak akan memenuhi arus keluar masuk barang yang seharusnya berada di atas high inventory, kecuali jika buffer stock diturunkan yang semula mampu menahan demand selama 7 hari menjadi 5 hari saja. Solusi terbaik adalah dengan cara mengganti salah satu tangki kerosene yang berjumlah 2 buah menjadi 1 buah, sehingga kapasitas timbun premium menjadi bertambah sebesar 14.270 KL atau menjadi 39.039 KL. Walaupun demikian jumlah penurunan tanki timbun kerosene masih tetap mampu menampung demand kerosene dengan baik. Mekanisme arus keluar – masuk produk kerosene dan solar mengikuti arus premium di atas.

3.10 Rantai Pasok Supply dan Distribusi Envelope Dua 3.10.1 Demand dan Supply Envelope Dua

Demand BBM envelope dua berada diperingkat pertama dari 5 envelope yang

ada di Indonesia, demand BBM envelope ini memiliki prosentase sebesar 39% dari

demand BBM nasional. Jumlah total demand envelope dua adalah 1.565.161 KL per

bulan yang terdiri dari 721.804 KL premium (46%), kerosene 364,415 KL (23%) dan solar 478,943 KL (31%).

Demand yang sangat tinggi dalam envelope dua dipasok oleh 2 buah kilang yang

berada di Jawa Barat dan Jawa Tengah, yaitu Kilang Balongan dan Kilang Cilacap. Kedua kilang ini memproduksi 1.485.410 KL BBM yang terdiri dari 658.737 Kl premium (44%), 357.570 KL kerosene (24%) dan 469.103 KL solar (32%). Jumlah produksi kedua kilang mampu menutupi 95% kebutuhan BBM di envelope dua. Kekurangan BBM berada pada produk premium sebesar 63.067 KL, kerosene 6.844 KL

dan solar 9.840 KL. Jadi jumlah total tambahan supply yang harus diperoleh dari impor atau sumber lain sebesar 79.751 KL, dimana sebagian besar adalah produk premium.

Untuk mempermudah penempatan produk BBM lokal dan impor di wilayah

envelope dua, maka dilakukan 2 pembagian sub area di dalam envelope dua yang

berdasarkan kedekatan lokasi depot dan kedekatan supply point. Kedua sub area tersebut terbagi di utara Pulau Jawa dan di selatan Pulau Jawa.

Tabel 3.4 Pembagian Sub Daerah Envelope Dua

1 Depot Panjang 1 Inst. TG. PRIOK

2 Depot Pulau Baai 2 INST. Semarang

3 TT. TG.Gerem 4 Depot Padalarang 5 Depot Ujung Berung 6 Depot Tasikmalaya 7 Depot Rewulu 8 Depot Maos 9 Depot Tegal 10 Depot Solo 11 Depot Cepu 12 Depot Madiun 13 TT. Lomanis

sea depot Instalasi / term transit

Rail Tank Wagon Pipa

SUB AREA 1 SUB AREA 2

Sumber: Hasil Pengolahan

Sub area satu terdiri dari 13 titik observasi yang terbagi dari 2 buah terminal transit, 2 buah sea depot, 4 buah inland depot dengan moda RTW (Rail Tank Wagon) dan 5 buah inland depot dengan moda pipa. Seluruh produk BBM sub region satu diperoleh atau di supply dari Kilang Cilacap. Kilang Cilacap yang dikelola oleh Unit Pengolahan IV merupakan kilang yang memproduksi BBM (premium, kerosene, solar) terbanyak dari 6 kilang yang dimilki oleh PT PERTAMINA (Persero), kilang ini mampu memproduksi BBM sebanyak 1.020.600 KL per-bulan.

Sub area dua terdiri dari 1 buah sea depot yaitu Depot Plumpang dan 1 buah instalasi yaitu Instalasi Semarang. Kilang Balongan yang dikelola oleh Unit Pengolahan VI mampu memproduksi 464.810 KL BBM yang terdiri dari 252.923 Kl premium, 61.745 KL kerosene dan 149.142 KL solar. Jumlah produksi Kilang Balongan seluruhnya ditransfer ke Depot Plumpang. Hal ini dilakukan karena demand Depot Plumpang sangat besar, bahkan setelah mendapatkan transfer dari Kilang Balongan masih terjadi kekurangan pasokan BBM pada produk premium sebesar 53.244 Kl,

kerosene 55.376 Kl dan solar 58.807, sehingga dibutuhkan pasokan dari sumber lain seperti Kilang Cilacap dan Kilang Plaju.

3.10.2 Flow of material BBM Envelope Dua

Dengan mengutamakan kecukupan supply lokal di masing-masing envelope dan tingkat efesiensi yang berdasarkan kedekatan jarak, maka Depot Pulau Baai/Bengkulu, Depot Panjang dan Terminal Transit Tanjung Gerem memperoleh supply BBM dari Kilang Cilacap, jumlah produk premium, kerosene, dan solar (PKS) yang diterima oleh ketiga sea depot ini sebesar 206.012 Kl per-bulan. Jika di gabungkan dengan demand

inland depot dengan moda RTW dan pipa maka jumlah BBM yang dibutuhkan adalah

sebesar 803.240 KL yang terdiri dari 357.629 Kl premium, 212.802 KL kerosene dan 232.808 KL solar. Semua demand di sub area satu disupply dari Kilang Cilacap yang memproduksi 1.020.600 KL BBM yang terdiri dari 404.814 KL premium, 295.825 KL kerosene dan 319.961 KL solar. Jadi terdapat sisa produksi sebesar 47.185 KL premium, 83.023 KL kerosene dan 87.153 KL solar. Sisa produksi BBM ini akan ditransfer ke Depot Plumpang dan Instalasi Semarang.

Gambar 3.11 Flow of Material BBM untuk Depot-Depot Penyalur

Sumber : Hasil Pengolahan

TJ.GERE Rewul Mao Ujung Padalaran Sol Tega TJ Semaran Cep Madiu Panjan Tasikmalay Bengkul PLAJU Premiu Sola Kerosin PK TJ UBAN

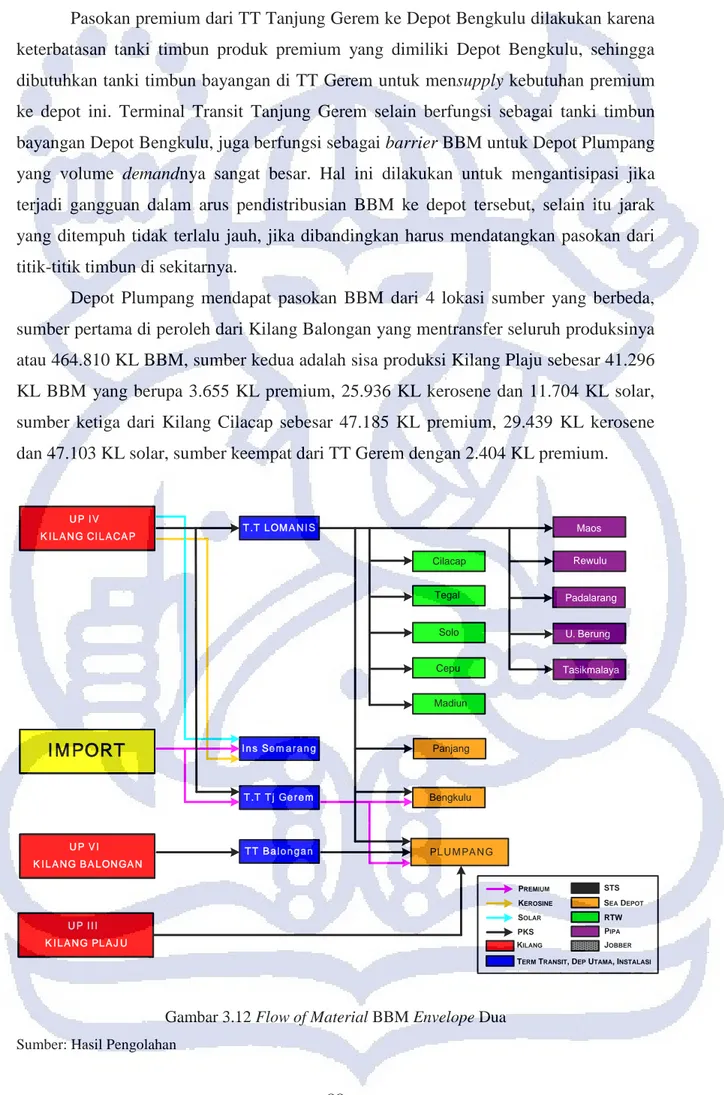

Pasokan premium dari TT Tanjung Gerem ke Depot Bengkulu dilakukan karena keterbatasan tanki timbun produk premium yang dimiliki Depot Bengkulu, sehingga dibutuhkan tanki timbun bayangan di TT Gerem untuk mensupply kebutuhan premium ke depot ini. Terminal Transit Tanjung Gerem selain berfungsi sebagai tanki timbun bayangan Depot Bengkulu, juga berfungsi sebagai barrier BBM untuk Depot Plumpang yang volume demandnya sangat besar. Hal ini dilakukan untuk mengantisipasi jika terjadi gangguan dalam arus pendistribusian BBM ke depot tersebut, selain itu jarak yang ditempuh tidak terlalu jauh, jika dibandingkan harus mendatangkan pasokan dari titik-titik timbun di sekitarnya.

Depot Plumpang mendapat pasokan BBM dari 4 lokasi sumber yang berbeda, sumber pertama di peroleh dari Kilang Balongan yang mentransfer seluruh produksinya atau 464.810 KL BBM, sumber kedua adalah sisa produksi Kilang Plaju sebesar 41.296 KL BBM yang berupa 3.655 KL premium, 25.936 KL kerosene dan 11.704 KL solar, sumber ketiga dari Kilang Cilacap sebesar 47.185 KL premium, 29.439 KL kerosene dan 47.103 KL solar, sumber keempat dari TT Gerem dengan 2.404 KL premium.

Padalarang U. Berung Tasikmalaya Madiun PLUMPANG UP IV KILANG CILACAP UP VI KILANG BALONGAN UP III KILANG PLAJU IMPORT T.T LOMANIS Ins Semarang T.T Tj Gerem Cilacap Maos Cepu Rewulu Tegal Solo Panjang Bengkulu TT Balongan PREMIUM SOLAR KEROSINE PKS KILANG

TERM TRANSIT, DEP UTAMA, INSTALASI STS SEA DEPOT RTW PIPA JOBBER

Gambar 3.12 Flow of Material BBM Envelope Dua

Sisa produk kerosene dan solar dari Kilang Cilacap setelah didistribusikan ke seluruh inland dan sea depot envelope dua di transfer ke Instalasi Semarang, sedangkan kebutuhan premium di instalasi ini diperoleh dari TT Tanjung Uban.

3.10.3 Rute Distribusi Envelope Dua

Rute kapal tanker dibuat berdasarkan flow of material BBM envelope dua yang telah dibuat sebelumnya. Pembuatan rute ini dibatasi oleh kapasitas tanki timbun di masing-masing depot, jenis kapal tanker dan kondisi geografis yang akan dilalui. Berdasarkan hasil pegolahan data envelope dua, maka dihasilkan 10 buah rute yang seluruhnya menggunakan pola distribusi point-to-point. Pola ini cocok dipakai untuk depot yang memiliki demand dan kapasitas timbun yang besar.

Kapal tipe besar seperti GP dan MR banyak digunakan dalam distribusi di dalam

envelope dua. Rute yang menggunakan kapal jenis Medium Range (MR) adalah rute

nomor 6 dengan jurusan Kilang Cilacap - Depot Plumpang/Tj Priok - Kilang Cilacap yang mengangkut 41.242 KL PKS dengan Round Trip Days (RTD) 7 hari dan frekuensi 3 kali per-bulan. Ongkos distribusi rute ini adalah $ 2,88 per KL atau Rp 22,- per liter.

Kapal jenis General Purpose (GP) yang berdaya angkut < 25.000 digunakan pada rute nomor 1 (Kilang Cilacap - TT Gerem - Kilang Cilacap), rute nomor 2 (Kilang Cilacap - Depot Panjang - Kilang Cilacap), rute nomor 3 (Kilang Cilacap - Depot Baai/Bengkulu - Kilang Cilacap), rute nomor 5 (Kilang Plaju - Depot Plumpang - Kilang Plaju), rute nomor 8 (TT Uban - Ins Semarang - TT Uban), dan rute nomor 9 (Kilang Cilacap - Ins Semarang - Kilang Cilacap).

Rute nomor 1 dan nomor 3 menggunakan satu kapal yang sama, hal ini diputuskan berdasarkan pertimbangan data demand dan tanki timbun Depot Bengkulu yang memungkinkan pemenuhan demand hanya dalam 1 kali pengiriman, sehingga dapat menggunakan kapal lain yang mempunyai waktu off time cukup besar. Walaupun demikian jika dihitung ongkos per rute, maka rute nomor 3 adalah jalur termahal yang menggunakan kapal jenis GP dengan $ 5,40 per KL atau Rp 41,- per liter. Besarnya ongkos ini diakibatkan oleh tingkat occupacy kapal tanker yang rendah sebesar 57%, sehingga terdapat sisa kapasitas tampung yang besar. Walaupun demikian pemilihan keputusan ini masih lebih murah jika dibandingkan dengan menggunakan 2 buah kapal dengan kapasitas yang lebih kecil. Rute nomor 9 yaitu Kilang Cilacap - Instalasi Semarang - Kilang Cilacap menggunakan jalur timur melewati Pulau Bali dan Jawa Timur dengan alasan kedekatan jarak.