METODA PELAKSANAAN

PEKERJAAN PEMBANGUNAN

GEDUNG LABORATORIUM

LINGKUP PEKERJAAN

Pekerjaan yang akan dilaksanakan adalah Pekerjaan Pembangunan Gedung Laboratorium yang beralamat di Jalan Soekarno-Hatta (Komplek Ruko-Samping Tribarata) No. 112-113 Kel. Labuhan Dalam, Kec. Tanjung Senang, Bandar

Lampung. Adapun gambaran bangunan dan lingkup pekerjaan secara garis besar adalah sebagai berikut :

I. PEKERJAAN PERSIAPAN II. PEKERJAAN STRUKTUR III. PEKERJAAN ARSITEKTUR

IV. PEKERJAAN SANITAIR DAN PLUMBING V. PEKERJAAN MEKANIKAL ELEKTRIKAL VI. PEKERJAAN FIRE ALARM DAN HYDRANT VII. PEKERJAAN GROUNDTANK

VIII. PEKERJAAN SUMUR BOR IX. PEKERJAAN INTERIOR

I. PEKERJAAN PERSIAPAN

Ketentuan Pembuatan Laporan dan Dokumentasi

Untuk kepentingan pengendalian dan pengawasan pelaksanaan pekerjaan, seluruh aktivitas kegiatan pekerjaan di lokasi pekerjaan dicatat dalam laporan kemajuan hasil pekerjaan yang berisi rencana dan realisasi pekerjaan. Jenis laporan meliputi laporan harian, laporan mingguan dan laporan bulanan. Sedangkan untuk merekam kegiatan pelaksanaan proyek, Penyedia jasa membuat foto-foto dokumentasi pelaksanaan pekerjaan di lokasi pekerjaan. Semua rancangan, gambar, spesifikasi, desain, laporan, dan dokumen-dokumen lain serta piranti lunak yang dipersiapkan oleh penyedia sepenuhnya merupakan hak milik Pejabat Pembuat Komitmen. Penyedia paling lambat pada waktu pemutusan atau akhir masa kontrak berkewajiban untuk menyerahkan semua dokumen dan piranti lunak tersebut beserta daftar rinciannya kepada Pejabat Pembuat Komitmen. Penyedia dapat menyimpan 1 (satu) buah salinan tiap dokumen dan piranti lunak tersebut.

Ketentuan mengenai penerapan manajemen K3 konstruksi (Keselamatan dan Kesehatan Kerja)

Penanganan K3 mencakup penyediaan sarana pencegah kecelakaan kerja dan perlindungan kesehatan kerja konstruksi maupun penyediaan personil yang kompeten dan organisasi pengendalian K3 Konstruksi sesuai dengan tingkat resiko yang ditetapkan oleh Pengguna Jasa.

Penyedia Jasa harus mengikuti ketentuan-ketentuan pengelolaan K3 yang tertuang dalam Peraturan Menteri Pekerjaan Umum No. 09/PRT/M/2009 tentang Pedoman Sistem Manjemen Keselamatan dan Kesehatan Kerja (SMK3) Konstruksi Bidang Pekerjaan Umum dan Pedoman Pelaksanaan K3 untuk Konstruksi Bangunan Gedung serta peraturan terkait lainnya.

Papan Nama Proyek

Pekerjaan ini merupakan pembuatan papan nama kegiatan yang dibuat dari kayu papan dengan standar yaitu uk. 120 em x 240 em. Papan nama kegiatan memuat data-data kegiatan yang ditentukan oleh Direksi Pekerjaan.

Spesifikasi Papan Nama Proyek adalah :

2. Papan nama proyek dibuat dengan ukuran atas persetujuan Direksi pekerjaan 3. Bahan yang dipakai : kayu kaso, baliho dan lain-lain.

4. Papan nama Proyek dipasang dipangkal dan ujung lokasi pekerjaan. 5. Papan nama dipelihara selama pelaksanaan proyek.

Pekerjaan direksi keet dan gudang

Pekerjaan Direksi Keet

Kantor proyek dibagi 2 macam,yaitu kantor menggunakan ruangan yang ada disekitar lokasi proyek atau membangun kantor proyek baru dengan bangunan tidak permanen, Konstruksinya dilapisi dinding triplex atau plywood dengan penutup atapnya terbuat dari bahan seng atau asbes.

Kantor ini berfungsi sebagai tempat bekerja bagi para staf di lapangan, yang dilengkapi dengan ruang-ruang kerja staf, ruang rapat, ruang pimpinan, mushola, dan toilet. Seluruh fasilitas dan sarana yang dibangun untuk pekerjaan persiapan ini adalah sementara.

Pekerjaan Gudang

Bahan-bahan yang harus terlindungi dari pengaruh cuaca, seperti semen dan material finishing lainnya harus harus disimpan dalam tempat tertutup. Untuk itu, diperlukan tempat penyimpanan yang disebut gudang. Sebagai tempat penyimpanan material, gudang harus memenuhi berbagai persyaratan. Kondisinya harus dijaga agar tetap kering dan tidak lembab. Karena kondisi gudang sangat mempengaruhi kualitas bahan yang disimpan. Penyimpanan material seperti semen, harus diatur sedemikian rupa. Sehingga material yang datang lebih dulu, dapat diambil dan digunakan lebih awal.

Sementara itu gudang peralatan berfungsi sebagai tempat penyimpanan alat-alat ringan, seperti: mesin potong keramik, mesin bor, cangkul, sekup,serta berbagai komponen peralatan lainnya.

Konstruksi gudang penyimpanan material dan peralatan dibangun seperti bangunan kantor proyek. Bisa memanfaatkan ruangan yang ada disekitar proyek ataupun membuat bangunan baru Yakni, dirancang dengan system rakitan sehingga dapat digunakan berulang kali. Hanya saja, untuk bangunan gudang lantainya tidak menggunakan keramik, tetapi hanya difinishing dengan semen

Jadwal Konstruksi

Jadwal kontruksi dibuat pihak kontraktor, diajukan kepada Direksi Teknis untuk dibahas dan mendapatkan persetujuan pada saat dilaksanakan rapat pendahuluan (Pre Construction Meeting/PCM).

Berikut ini adalah jadwal pelaksanaan pekerjaan, dengan total pelaksanaan adalah selama 180 (Seratus delapan puluh Puluh) hari kalender. (Terlampir).

Pelaksanaan Mobilisasi Peralatan

Lingkup kegiatan Mobilisasi yang diperlukan tergantung pada jenis dan volume pekerjaan yang harus dilaksanakan sebagaimana disyaratkan dibagian-bagian lain dari kontrak, dan secara umum harus memenuhi berikut :

a) Ketentuan Mobilisasi untuk semua Kontrak

• Penyewaan atau pembelian sebidang lahan yang diperlukan untuk base camp Penyedia Jasa dan kegiatan pelaksanaan.

• Mobilisasi semua Personil Penyedia Jasa sesuai dengan struktur organisasi pelaksana yang telah disetujui oleh Direksi Pekerjaan termasuk para pekerja yang diperlukan dalam pelaksanaan dan penyelesaian pekerjaan.

• Mobilisasi dan pemasangan peralatan sesuai dengan daftar peralatan yang tercantum dalam penawaran, dari suatu lokasi asal ke tempat pekerjaan dimana peralatan tersebut akan digunakan.

• Penyediaan dan pemeliharaan base camp Penyedia Jasa, jika perlu termasuk kantor lapangan, tempat tinggal, bengkel, gudang, ruang laboratorium beserta peralatan ujinya, dan sebagainya.

• Perkuatan jembatan lama untuk pengangkutan alat-alat berat.

sesuai dengan kebutuhan lapangan namun ketentuan ini hanya berlaku untuk pentahapan mobilisasi peralatan utama dan personil terkaitnya dan harus sudah diatur jadwalnya terlebih dahulu saat tahap pengadaan jasa pemborongannya. Pengaturan mobilisasi secara bertahap ini tidak menghapuskan denda akibat keterlambatan mobilisasi setiap tahapannya sesuai jadwal yang disepakati dan merupakan bagian yang tidak terpisahkan dari kontrak. Setiap tahapan mobilisasi peralatan utama harus terlebih dahulu diajukan permohonan mobilisasinya oleh penyedia jasa kepada Direksi Pekerjaan paling sedikit 30 hari sebelum tanggal rencana awal mobilisasi setiap peralatan utama tersebut.

• Dalam segala hal, mobilisasi personil dan peralatan utama yang dilakukan secara bertahap dan terjadwal tidak boleh melampaui dua pertiga periode pelaksanaan konstruksinya.

b) Ketentuan Demobilisasi untuk semua Kontrak

• Pembongkaran tempat kerja oleh Penyedia Jasa pada saat akhir Kontrak, termasuk pemindahan semua instalasi, peralatan dan perlengkapan dari tanah milik Pemerintah dan pengembalian kondisi tempat kerja menjadi kondisi seperti semula sebelum pekerjaan dimulai.

c) Periode Mobilisasi

• Kecuali ditentukan lain dalam kontrak maka mobilisasi dari seluruh mata pekerjaan yang terdaftar harus diselesaikan dalam jangka waktu 60 hari terhitung mulai tanggal mulai kerja, kecuali penyediaan fasilitas dan pelayanan pengendalian mutu yang terdiri dari tenaga ahli, tenaga terampil, dan sumber daya uji mutu lainnya yang siap operasional, harus diselesaikan dalam waktu paling lama 45 hari.

Pekerjaan Pengukuran

Penyedia jasa diharuskan untuk mengadakan pengukuran sebelum pelaksanaan di lapangan, dan dibuat penggambaran dari hasil pengukuran tersebut dan dilanjutkan dengan membuat design rencana kerja / Shop Drawing yang disetujui oleh Direksi Pekerjaan. Setelah gambar di atas telah disetujui, maka pekerjaan dapat dilaksanakan, bilamana dalam pelaksanaan ada perubahan-perubahan atau tidak sesuai dengan rencana awal akibat kondisi lapangan, maka harus dibuat design ulang dan disetujui oleh Direksi Pekerjaan. Bilamana pekerjaan selesai dan dapat diserah terimakan, maka hasil pekerjaan ini dituangkan dalam bentuk As Built Drawing yang ditandatangani Direksi Pekerjaan.

II. PEKERJAAN STRUKTUR Pekerjaan Pondasi Telapak

A. Urutan Kegiatan Pekerjaan Pondasi Setempat Konstruksi untuk pekerjaan pondasi setempat yaitu: 1. Penggalian tanah pondasi

2. Penulangan pondasi 3. Pekerjaan bekisting 4. Pengecoran

Sebelum mulai pelaksana pekerjaan harus menyerahkan gambar kerja kepada Konsultan Pengawas

Gambar kerja yang mencakup detail tiang pondasi tiang pancang dalam pekerjaan ini

Daftar bengkok dan potong dari penulangan

Material beton yang telah disetujui konsultan pengawas untuk baja tulangan, semen, air, kerikil, tes kubus beton, dan material material lain yang digunakan sesuai dengan permintaan konsultan pengawas.

Material

Bahan-bahan harus memenuhi syarat-syarat yang tercantum dalam code P,B,I.1971 dan SK_SNI T-5-1991-03

Digunakan Portland cement jenis flay ash, type I menurut ASTM atau miimal memenuhi S,400 menurut ketentuan yang digariskan oleh Asosiasi semen Indonesia semen yang digunakan harus dalam keadaan fresh dan tidak terdapat gumpalan2. Merk yang dipakai tidak dapat ditukar-tukar kecuali mendapat persetujuan dari konsultan pengawas.

Agregates batu kasar(split) dengan diameter maximal 3 cm, agregateshalus (pasir) beton biasa dengan kebersihanyang memenuhi P.B.I 71 dalam hal gradasi,dapat sedikit menyimpang dari criteria normal.

Besi beton biasa (normal round stell bars) dimana besi yang digunakan mengacu kepada ASTM A 706M, 1993 Pada jenis besi yang digunakan ini pada masa produksinya mengandung elemen paduan ( alloys) yaitu niobium dan vanadium yang dimaksudkan untuk menambah kemampuan kuat leleh dan tidak getas.

1. Pekerjaan Galian Tanah Pondasi

a. Tahap-tahap pekerjaan galian tanah pondasi setempat yaitu:

b. Penggalian tanah untuk pondasi setempat dilakukan secara hati-hati serta harus mengetahui ukuran panjang, lebar dan kedalaman pondasi.

c. Tebing dinding galian tanah pondasi dibuat dengan perbandingan 5:1 untuk jenis tanah yang kurang baik dan untuk jenis tanah yang stabil dapat dibuat dengan perbandingan 1:10 atau dapat juga dibuat tegak lurus permukaan tanah tempat meletakkan pondasi.

d. dalamnya suatu galian tanah ditentukan oleh kedalamnya tanah padat/tanah keras dengan daya dukung yang cukup kuat, min 0.5 kg/cm2 e. bila tanah dasar masih jelek, dengan daya dukung yang kurang dari 0.5

kg/cm2, maka galian tanah harus diteruskan, sampai mencapai kedalaman tanah yang cukup kuat, dengan daya dukung lebih dari 0.5 kg/cm2.

f. Lebar dasar galian tanah pondasi hendaknya dibuat lebih lebar dari ukuran pondasi agar tukang lebih leluasa bekerjanya

g. Semua galian tanah harus ditempatkan diluar dan agak jauh dari pekerjaan penggalian agar tidak mengganggu pekerjaan.

2. Pekerjaan Penulangan Pondasi Perakitan tulangan

Untuk pondasi setempat ini perakitan tulangan dilakukan di luar tempat pengecoran di lokasi proyek agar setelah dirakit dapat langsung dipasang dan proses pembuatan pondasi dapat berjalan lebih cepat.

Mengukur panjang untuk masing-masing tipe tulangan yang dapat diketahui dari ukuran pondasi setempat.

Mendesign bentuk atau dimensi dari tulangan pondasi setempat, dengan memperhitungkan bentuk-bentuk tipe tulangan yang ada pada pondasi setempat tersebut.

Merakit satu per satu bentuk dari tipe tulangan pondasi dengan kawat pengikat agar kokoh dan tulangan tidak terlepas

Untuk penggambaran perakitan penulangan dapat dilihat pada lampiran Pemasangan Tulangan

Setelah merakit tulangan pondasi setempat maka untuk pemasangan tulangan dilakukan dengan cara manual karena tulangan untuk pondasi setempat ini tidak terlalu berat dan kedalaman pondasi ini juga tidak terlalu dalam.

Hal-hal yang harus diperhatikan dalam pemasangan tulangan:

Hasil rakitan tulangan dimasukan kedalam tanah galian dan diletakkan tegak turus permukaan tanah dengan bantuan waterpass.

Rakitan tulangan ditempatkan tidak langsung bersentuhan dengan dasar tanah, jarak antara tulangan dengan dasar tanah 40 mm, yaitu dengan menggunakan pengganjal yang di buat dari batu kali disetiap ujung sisi/tepi tulangan bawah agar ada jarak antara tulangan dan permukaan dasar tanah untuk melindungi/melapisi tulangan dengan beton (selimut beton) dan tulangan tidak menjadi karat.

Setelah dipastikan rakitan tulangan benar-benar stabil, maka dapat langsung melakukan pengecoran.

Untuk penggambaran pemasangan penulangan dapat dilihat pada lampiran

3. Pekerjaan Bekisting

Bekisting adalah suatu konstruksi bantu yang bersifat sementara yang digunakan untuk mencetak beton yang akan di cor, di dalamnya atau diatasnya.

Tahap-tahap pekerjaan bekisting:

Diasumsikan yang akan dibuat bekisting adalah bagian tiangnya untuk penyambungan kolom sedangkan untuk pondasinya hanya diratakan dengan cetok (sendok spesi).

Supaya balok beton yang dihasilkan tidak melengkung maka waktu membuat bekisting, jarak sumbu tumpuan bekistingnya harus memenuhi persaratan tertentu.

Papan cetakan disusun secara rapih berdasarkan bentuk beton yang akan di cor.

Papan cetakan dibentuk dengan baik dan ditunjang dengan tiang agar tegak lurus tidak miring dengan bantuan alat waterpass.

Papan cetakan tidak boleh bocor

Papan-papan disambung dengan klem / penguat / penjepit

Paku diantara papan secara berselang-seling dan tidak segaris agar tidak terjadi retak.

Bahan-bahan pokok dalam pembuatan beton adalah: semen, pasir, kerikil/split serta air. Kualitas/ mutu beton tergantung dari kualitas bahan-bahan pembuat beton dan perbandingannya. Bahan-bahan-bahan harus diperiksa dulu sebelum dipakai membuat beton dengan maksud menguji apakah syarat-syarat mutu dipenuhi. Semen merupakan bahan pokok terpenting dalam pembuatan beton karena mempersatukan butir-butir pasir dan kerikil/split menjadi satu kesatuan berarti semen merupakan bahan pengikat dan apabila diberi air akan mengeras. Agregat adalah butiran-butiran batuan yang dibagi menjadi bagian pokok ditinjau dari ukurannya yaitu agregat halus yang disebut pasir dan agregat kasar yang disebut kerikil/split dan batu pecah.

Tahap-tahap pekerjan pengecoran pondasi setempat yaitu:

Membuat kotak takaran untuk perbandingan material yaitu dari kayu dan juga dapat mempergunakan ember sebagai ukuran perbandingan.

Membuat wadah/tempat (kotak spesi) hasil pengecoran yang dibuat dari kayu atau seng/pelat dengan ukuran tinggi x lebar x panjang adalah 22 cm x 100 cm x 160 cm dapat juga dibuat dari pelat baja dengan ukuran tebal 3 mm x 60 cm x 100 cm.

Mempersiapkan bahan-bahan yang digunakan untuk pengecoran seperti: semen, pasir, split, serta air dan juga peralatan yang akan digunakan untuk pengecoran.

Membuat adukan/pasta dengan bantuan mollen (mixer) dengan perbandingan volume 1:2:3 yaitu 1 volume semen berbanding 2 volume pasir berbanding 3 volune split serta air secukupnya.

Bahan-bahan adukan dimasukan kedalam tabung dengan urutan : pertama masukan pasir, kedua semen portand, ke tiga split dan biarkan tercampur kering dahulu dan baru kemudian ditambahkan air secukupnya

Setelah adukan benar-benar tercampur sempurna kurang lebih selama 4-10 menit tabung mollen (mixer) dibalikan dan tungkan kedalam kotak spesi.

Hasil dari pengecoran dimasukkan/dituangkan kedalam lubang galian tanah yang sudah diletakan tulangan dengan bantuan alat sendok spesi centong/ dan dilakukan/dikerjakan bertahap sedikit demi sedikit agar tidak ada ruangan yang kosong dan kerikil/split yang berukuran kecil sampai yang besar dapat masuk kecelah- celah tulangan.

Setelah melakukan pengecoran, maka pondasi setempat tersebut dibiarkan mengering dan setelah mengering pondasi diurug dengan tanah urugan serta disisakan beberapa cm untuk sambungan kolom.

5. Tahap pelaksanaan dan pengendalian pekerjaan pengecoran a. Pekerjaan persiapan

Pekerjaan persiapan dilakukan dengan mempersiapkan bahan-bahan material yang akan digunakan untuk pengecoran dan ditempatkan di daerah yang tidak terlau jauh dengan tempat galian pondasi/tempat yang akan dicor.

b. Cara pengadukan

Karena didalam pengecoran ini diasumsikan memakai mollen/mixer, maka pengadukan bahan material dimasukan kedalam sebuah tabung mollen/mixer dengan urutan: pertama memasukan pasir, kedua

memasukan kerikil/split, ketiga memasukan semen dan biarkan tercampur kering dahulu sesuai dengan perbandingan volume.

c. Cara pengecoran

Setelah bahan material sudah tercampur dalam keadaan kering kemudian tambahkan air secukupnya sampai merata, maka material tersebut berubah dalam bentuk pasta, setelah menjadi pasta tuangkan sedikit demi sedikit kedalam galian pondasi yang sudah diletakan tulangan dan setelah pasta masuk kedalam galian pondasi pasta tersebut yang diratakan dengan sendok spesi/cetok sesuai dengan kemiringan dari bentuk pondasi

d. Cara pelaksanaan

Setelah semua material bahan pengecoran benar-benar tercampur seluruhnya mulai dari pasir, kerikil/split serta semen dan air sebagai bahan pengikat, maka cara pelaksanaan pengecoran pondasi setempat dituangkan kedalam galian pondasi dengan cara bertahap sedikit demi sedikit dengan bantuan sendok spesi/cetok agar semua material bahan pengecoran dapat masuk ketempat pengecoran yang sudah diletakkan tulangan dan tidak ada celah yang kosong dan lebih padat.

PEKERJAAN KOLOM STRUKTUR

Pekerjaan Pembesian Kolom

Material

1. Besi beton , diameter sesuai gambar kerja 2. Kawat bendrat

3. Beton deking / selimut beton Alat

1. Bar bender, bar cutter, gegep, alat tukang besi 2. Peralatan K3

3. Lampu sorot Metoda Pelaksanaan

1. Buat izin pelaksanaan pekerjaan pembesian kolom 2. Buat bending list sesuai gambar kerja tulangan kolom 3. Marking posisi tulangan dan posisi beton kolom

4. Pasang tulangan kolom sesuai jumlah dan diameter tulangan, sesuai gambar kerja

5. Pasang sengkang / begel, sesuai jarak dan jumlah yang sudah ditentukan dan ikat kuat-kuat untuk menjaga tulangan bergeser

6. Pasang beton deking (selimut beton), pada 4 sisinya dengan jarak maximum 2 m'

7. Periksa jika ada pekerjaan terkait (sparing, block out, conduit, dll) jika ada 8. Lanjutkan pekerjaan berikutnya (bekisting)

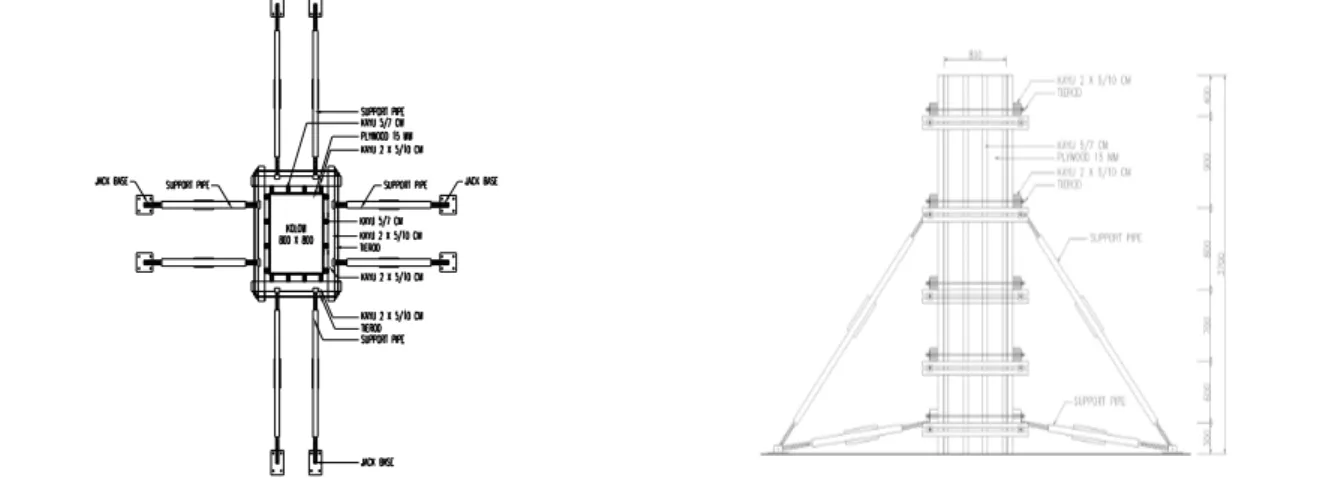

Pekerjaan Bekisting Kolom

Material

1. Plywood t: 15mm, Plywood film t: 18mm 2. Balok kayu: 5/7, 5/10

3. Paku: 5 cm, 7 cm, 10 cm Alat

1. Tie rood, steel waler, support

2. Unting-unting, alat ukur optik (theodolite), meteran 3. Peralatan K3

Metoda Pelaksanaan

1. Buat izin pelaksanaan pekerjaan bekisting kolom 2. Marking posisi bekisting kolom pada lantai

3. Buat panel-panel bekisting kolom sesuai dimensi kolom, dengan jarak rangka yang kuat, untuk menahan tekanan beton max. jarak 35 cm untuk plywood t :18mm, dan 25 cm untuk playwood t : 15 cm

Gambar .0. Tipikal Bekisting kolom

4. Pasang panel bekisting Kolom, sesuai dimensi kolom dengan vertikal selimut beton 3 cm

5. Pasang klem bekisting kolom sesuai gambar kerja

6. Pasang support dengan kuat, agar posisi kolom tetap tegak / vertikal

7. Chek / periksa dengan unting-unting pada ke empat sisi kolom, maksimum penyimpangan 5mm

8. Bersihkan kotoran / sampah, sisa pemasangan bekisting dari lokasi pengerjaan kolom.

9. Pasang tanda stop cor pada ketinggian yang ditentukan maximum 2 cm dari dasar balok

10.Bekisting kolom harus tetap tegak sampai dengan pengecoran beton selesai

Gambar .0. Isometric Bekisting kolom

Pekerjaan Pengecoran Kolom

Material

1. Beton jadi (ready mix) mutu dan slump yang sudah disetujui 2. Calbond, air bersih

3. Beton deking / selimut beton Alat

1. Truk mixer, Concrete pump / talang cor 2. Vibrator, palu kayu / karet

3. Compresor, lampu sorot, alat tukang cor 4. Alat ukur, peralatan K3

5. Karung goni Metoda Pelaksanaan

1. Buat izin pelaksanaan pekerjaan pengecoran kolom

2. Bersihkan lokasi pengecoran dengan compressor / air, hingga bersih 3. Chek vertikaliti bekisting kolom, dengan unting-unting minimum 2 sisi 4. Periksa besi tulangan sesuai gambar kerja

5. Periksa support, klem, kolom harus kuat menahan tekanan beton

6. Chek selimut beton, minimum 3 cm sesuai gambar kerja dan pasang batas / stop cor (elevasi sesuai gambar atau maximum 2 cm dari dasar balok)

7. Periksa sparing/instalasi lain bila ada

8. Laksanakan pengecoran dengan menggunakan tremy atau bucket cor maximum tinggi jatuh bebas 1 m

9. Padatkan dengan alat vibrator, dan diketuk dengan palu disisi luar bekisting mengikuti arah cor dengan padat dan merata

10.Bersihkan sisa-sisa dari tumpahan beton yang tercecer di sekitar area pengecoran

11.Bongkar / buka bekisting kolom setelah beton berumur 24 jam

12.Setelah bekisting dibuka, periksa beton kolom jika ada yang cacat / keropos segera diperbaiki digrouting dengan material yang sudah disetujui

13.Lakukan curring dengan menutupkan karung basah, minimum 36 jam setelah bekisting dibuka.

Pekerjaan konstruksi Pelat Lantai Dan Balok

Pekerjaan balok dilaksanakan setelah pekerjaan kolom telah selesai dikerjakan. Balok yang digunakan memiliki tipe yang berbeda-beda. Balok terdiri dari 2 macam, yaitu balok utama (balok induk) dan balok anak.

Semua perkerjaan balok dan pelat dilakukan langsung di lokasi yang direncanakan, mulai dari pembesian, pemasangan bekisting, pengecoran sampai perawatan.

Tahap Persiapan

Pekerjaan Pengukuran

Pengukuran ini bertujuan untuk mengatur/ memastikan kerataan ketinggian balok dan pelat. Pada pekerjaan ini digunakan pesawat ukur theodolithe.

Pembuatan Bekisting

Pekerjaan bekisting balok dan pelat merupakan satu kesatuan pekerjaan, kerena dilaksanakan secara bersamaan. Pembuatan panel bekisting balok harus sesuai dengan gambar kerja. Dalam pemotongan plywood harus cermat dan teliti sehingga hasil akhirnya sesuai dengan luasan pelat atau balok yang akan dibuat. Pekerjaan balok dilakukan langsung di lokasi dengan mempersiapkan material utama antara lain: kaso 5/7, balok kayu 6/12, papan plywood.

Pabrikasi besi

Untuk balok, pemotongan dan pembengkokan besi dilakukan sesuai kebutuhan dengan bar cutter dan bar bending. Pembesian balok ada dilakukan dengan sistem pabrikasi di los besi dan ada yang dirakit diatas bekisting yang sudah jadi. Sedangkan pembesian plat dilakukan dilakukan di atas bekisting yang sudah jadi. Tahap Pekerjaan Balok dan Pelat

Pengerjaan balok dan pelat dilakukan secara bersamaan pada dasar. Pembekistingan balok

Tahap pembekistingan balok adalah sebagai berikut :

Scaffolding dengan masing – masing jarak 100 cm disusun berjajar sesuai dengan kebutuhan di lapangan, baik untuk bekisting balok maupun pelat.

Memperhitungkan ketinggian scaffolding balok dengan mengatur base jack atau U-head jack nya.

Pada U-head dipasang balok kayu ( girder ) 6/12 sejajar dengan arah cross brace dan diatas girder dipasang balok suri tiap jarak 50 cm (kayu 5/7) dengan arah melintangnya, kemudian dipasang pasangan plywood sebagai alas balok.

Setelah itu, dipasang dinding bekisting balok dan dikunci dengan siku yang dipasang di atas suri-suri.

Pembekistingan pelat

1. Tahap pembekistingan pelat adalah sebagai berikut :

2. Scaffolding disusun berjajar bersamaan dengan scaffolding untuk balok. Karena posisi pelat lebih tinggi daripada balok maka Scaffolding untuk pelat lebih tinggi daripada balok dan diperlukan main frame tambahan dengan menggunakan Joint pin. Perhitungkan ketinggian scaffolding pelat dengan mengatur base jack dan U-head jack nya

3. Pada U-head dipasang balok kayu ( girder ) 6/12 sejajar dengan arah cross brace dan diatas girder dipasang suri-suri dengan arah melintangnya. 4. Kemudian dipasang plywood sebagai alas pelat. Pasang juga dinding untuk

tepi pada pelat dan dijepit menggunakan siku.. Plywood dipasang serapat mungkin, sehingga tidak terdapat rongga yang dapat menyebabkan kebocoran pada saat pengecoran

5. Semua bekisting rapat terpasang, sebaiknya diolesi dengan solar sebagai pelumas agar beton tidak menempel pada bekisting, sehingga dapat mempermudah dalam pekerjaan pembongkaran dan bekisting masih dalam kondisi layak pakai untuk pekerjaan berikutnya.

Pengecekan

Setelah pemasangan bekisting balok dan pelat dianggap selesai selanjutnya pengecekan tinggi level pada bekisting balok dan pelat dengan waterpass, jika sudah selesai maka bekisting untuk balok dan pelat sudah siap.

Pembesian balok

Tahap pembesian balok adalah sebagai berikut :

1. Untuk Pembesian balok pada awalnya dilakukan pabrikasi di los besi kemudian diangkat menggunakan tower crane ke lokasi yang akan dipasang.

2. Besi tulangan balok yang sudah diangkat lalu diletakkan diatas bekisting balok dan ujung besi balok dimasukkan ke kolom.

3. Pasang beton decking umtuk jarak selimut beton pada alas dan samping balok lalu diikat.

4. Untuk pembesian balok dilakukan 3 kali perubahan dalam metode pemasangannya. Perubahan yang pertama yaitu semua besi tulangan dipabrikasi seluruh bagian sampai balok jadi utuh, namun ada kendala pada saat pertemuan pembesian kolom sehingga dilakukan perubahan yang kedua yaitu dengan pembesian pabrikasi sebagian, tulangan memanjang dan sengkang dipisah namun ada kendala pada saat pembersihannya dan perubahan yang terakhir semua bagian pembesian dilakukan ditempat yang akan dicor tidak dipabrikasikan lagi dan sampai kini metode ini yang paling baik untuk digunakan.

Pembesian pelat

Setelah tulangan balok terpasang. Selanjutnya adalah tahap pembesian pelat, antara lain :

1. Pembesian pelat dilakukan langsung di atas bekisting pelat yang sudah siap. Besi tulangan diangkat menggunakan tower crane dan dipasang diatas bekisting pelat.

2. Rakit pembesian dengan tulangan bawah terlebih dahulu. Kemudian pasang tulangan ukuran tulangan D10-200.

3. selanjutnya secara menyilang dan diikat menggunakan kawat ikat.

4. Letakkan beton deking antara tulangan bawah pelat dan bekisting alas pelat. Pasang juga tulangan kaki ayam antara untuk tulangan atas dan bawah pelat.

Pengecekan

Setelah pembesian balok dan pelat dianggap selesai, lalu diadakan checklist/ pemeriksaan untuk tulangan. Adapun yang diperiksa untuk pembesian balok adalah diameter dan jumlah tulangan utama, diameter, jarak, dan jumlah sengkang, ikatan kawat, dan beton decking. Untuk pembesian pelat lantai yang diperiksa adalah, penyaluran pembesian pelat terhadap balok, jumlah dan jarak tulangan ekstra, perkuatan (sparing) pada lubang-lubang di pelat lantai, beton decking, kaki ayam, dan kebersihannya.

Pembongkaran Bekisting

Pembongkaran bekisting pelat dilakukan setelah 4 hari pengecoran sedangkan untuk balok pembongkaran bekisting dilakukan 7 hari setelah pengecoran. Setelah bekisting di bongkar kemudian dipasang sapot sebagai penunjang pelat dan beban diatasnya.

Tahap Pengecoran Pelat dan Balok Administrasi pengecoran

Setelah bekisting dan pembesian siap engineer mengecek ke lokasi atau zona yang akan dicor

Setelah semua siap, engineer membuat izin cor dan mengajukan surat izin ke konsultan pengawas

Kemudian tim pengawas melakukan survey ke lokasi yang diajukan dalam surat cor.

Setelah diterima konsultan pengawas menandatangani surat izn cor tersebut

Surat izin cor dikembalikan kepada engineer dan pengecoran boleh dilaksanakan.

Proses Pengecoran Pelat lantai dan Balok

Pengecoran pelat dilaksanakan bersamaan dengan pengecoran balok.. Peralatan pendukung untuk pekerjaan pengecoran balok diantaranya yaitu : bucket, truck mixer, vibrator, lampu kerja, papan perata. Adapun proses pengecoran pelat sebagai contoh pengamatan yaitu adalah sebagai berikut :

1. Setelah mendapatkan Ijin pengecoran disetujui, engineer menghubungi pihak beaching plan untuk mengecor sesuai dengan mutu dan volume yang dibutuhkan di lapangan.

2. Pembersihan ulang area yang akan dicor dengan menggunakan air compressor sampai benar – benar bersih

3. Truck Mixer tiba di proyek dan laporan, kemudian petugas menyerahkan bon penyerahan barang yang berisi waktu keberangkatan, kedatangan, waktu selesai, volume.

4. Bucket dipersiapkan sebelumnya kemudian di siram air untuk membersihkan bucket dari debu-debu atau sisa pengecoran sebelumnya. Selanjutnya mempersiapkan satu keranjang dorong untuk mengambil sampel dan test slump yang diawasi olah engineer dan pihak pengawas. 5. Setelah dinyatakn diterima, pengecoran siap dilaksanakan

6. Sampel benda uji diambil bersamaan selama pengecoran berlangsung, diambil Beton yang keluar dari truk kemudian dituang ke bucket lalu bucket diangkut dengan TC

7. Setelah bucket sampai pada tempat yang akan dicor, petugas bucket membuka katup bucket untuk mengeluarkan beton segar ke area pengecoran.

8. Untuk pelaksanaan pengecoran balok dan pelat lantai, digunakan concrete pump yang menyalurkan beton readymix dari truck mixer ke lokasi pengecoran, dengan menggunakan pipa pengecoran yang di sambung-sambung.

9. Alirkan beton readymix sampai ke lokasi pengecoran, lalu padatkan dengan menggunakan vibrator.

10.Kemudian pekerja cor meratakan beton segar tersebut ke bagian balok terlebih dahulu selanjutnya untuk plat diratakn oleh scrub secara manual lalu check level dengan waterpass.1 pekerja vibrator memasukan alat kedalam adukan kurang lebih 5-10 menit di setiap bagian yang dicor. Pemadatan tersebut bertujuan untuk mencegah terjadinya rongga udara pada beton yang akan mengurangi kualitas beton.

11.Setelah dipastikan balok dan pelat telah terisi beton semua, permukaan beton tersebut diratakan dengan menggunakan balok kayu yang panjang dengan memperhatikan batas ketebalan pelat yang telah ditentukan sebelumnya.

12.Setelah proses pengecoran selesai sampai batas pengecoran, maka dilakukan finishing.

Pembongkaran Bekisting

Untuk pelat pembongkaran besting dilakukan setelah 4 hari pengecoran sedangkan untuk balok pembongkaran bekisting dilakukan 7 hari setelah pengecoran. Sebagai penunjang sampai pelat benar – benar mengeras.

Perawatan (curing)

Setelah dilaksanakan pengecoran, maka untuk menjaga agar mutu beton tetap terjaga dilakukan perawatan beton. Perawatan beton yang dilakukan adalah dengan menyiram/membasahi beton 2 kali sehari selama 1 minggu

II

III. METODA KERJA PEKERJAAN ARSITEKTUR

Umum

Pekerjaan penyelesaian finishing arsitektur secara garis besar dibagi dalam bagian sebagai berikut :

1. Pekerjaan Pondasi Batu Belah 2. Pekerjaan Kolom Praktis 3. Pekerjaan Pasangan Dinding. 4. Pekerjaan Partisi

5. Pekerjaan Finishing Lantai (Keramik & Screed). 6. Pekerjaan Pintu dan Jendela.

8. Pekerjaan Perlengkapan.

Pekerjaan finishing arsitektur yang pertama kali adalah pekerjaan pasangan dinding untuk kemudian adalah pekerjaan penutup atap setelah pekerjaan rangka atap selesai. Pekerjaan plafond dikerjakan setelah penutup atap selesai dikerjakan sedangkan pada beberapa bagian lantai perapihan plafond beton exposed sudah dapat dikerjakan terlebih dahulu.

Pekerjaan keramik dinding, pintu & jendela, finishing lantai, persiapan pengecatann dapat dimulai secara bersamaan dengan masing-masing area pekerjaan yang berlainan/ overlapping.

Pada bagian akhir adalah pekerjaan finishing pengecatan, pemasangan accessories/ perlengkapan dan pekerjaan pembersihan. Asumsi produktivitas kerja item pekerjaan arsitektur adalah sebagai berikut :

Pekerjaan pasangan bata = 8 m2/org/hari - (1 tukang, 2 kenek)

Pekerjaan plester = 10 m2/org/hari - (1 tukang, 2 kenek)

Pekerjaan acian = 28 m2/org/hari - (1 tukang, 1 kenek)

Pekerjaan keramik lantai = 8 m2/org/hari - (1 tukang, 2 kenek)

Pekerjaan keramik dinding = 6 m2/org/hari - (1 tukang, 2 kenek)

Pekerjaan plafond gypsum = 3 m2/org/hari - (1 tukang, 3 kenek)

Pekerjaan cat = 10 m2/org/hari - (1 tukang, 1 kenek)

Pekerjaan atap genteng = 4 m2/org/hari - (1 tukang, 3 kenek)

a. Pekerjaan Pasang Pondasi Batu Kali / Belah

Pelaksanaan Pasangan Pondasi Batu Belah mengikuti beberapa tahap, yaitu yang pertama adalah tahap persiapan. Dimana pada proses persiapan ini, pelaksana melakukan langkah-langkah sebagai berikut :

Pembuatan dan pengajuan gambar shop drawing pekerjaan pasangan batu kali.

Approval material yang akan digunakan.

Persiapan lahan kerja.

Persiapan material kerja, antara lain : batu kali, semen PC, pasir pasang, air, dll.

Persiapan alat bantu kerja, antara lain : theodolith, waterpass, meteran, benang, selang air, dll.

Material 1. Batu Belah 2. Pasir Pasang 3. Semen 4. Air Alat 1. Meteran

2. Alat Ukur Waterpass / Theodolite 3. Beton Molen

4. Bak Adukan Beton 5. Kayu Bouplank 6. Benang Nilon

7. Cat Warna Merah

Pelaksanaan Pemasangan Pondasi Batu Belah

Setelah tahap persiapan selesai, maka tahap berikutnya yang dilaksanakan dilapangan adalah tahap pekerjaan pengukuran dengan mengikuti proses sebagai berikut:

Sebelum pekerjaan pemasangan pasangan batu kali dimulai, terlebih dahulu dilakukan pengukuran dengan menggunakan theodolith untuk mendapatkan level pasangan batu kali.

Tandai hasil pengukuran dengan menggunakan patok kayu yang diberi warna cat.

Apabilan proses persiapan dan pengukuran telah dilaksanakan, maka tahap selanjutnya adalah Pelaksanaan pekerjaan pasangan batu kali, dengan mengikuti langkah pekerjaan sebagai berikut :

Gali tanah untuk lubang pasanagan batu kali.

Pastikan galian tanah untuk pasangan batu kali, ukuran lebar dan kedalaman sudah sesuai rencana.

Pasang patok kayu dan benang sebagai acuan leveling pasangan batu kali.

Buat adukan untuk pasangan pondasi batu kali.

Hamparkan pasir urug dan ratakan.

Basahi batu kali dengan air telebih dahulu sebelum dipasang.

Pasang batu aanstamping terllebih dahulu.

Pasang batu kali di atas pasangan batu aanstamping dengan menggunakan adukan yang merata mengisi rongga-rongga antar batu kali.

Batu kali disusun sedemikian rupa sehingga pasangan batu kali tidak mudah retak/patah dan berongga besar.

Cek elevasi pekerjaan pasangan batu kali apakah sudah sesuai rencana.

Pekerjaan akhir adalah finish pasangan batu kali dengan plesteran siar. Demikian metode pelaksanaan pekerjaan pasangan batu kali yang terdiri dari beberapa tahap yaitu tahap persiapan, tahap pengukuran dan tahap pelaksanaan pekerjaan fisik dilapangan.

Persiapan

Beberapa pekerjaan persiapan dilakukan sebelum melaksanakan pekerjaan, yaitu sebagai berikut :

1. Pembuatan dan pengajuan shop drawing untuk mendapat persetujuan dari direksi.

2. Mempersiapkan material, alat dan tenaga kerja sesuai dengan persetujuan direksi.

3. Memeriksa pekerjaan lain yang harus sudah selesai sebelum pekerjaan pasangan dimulai.

4. Membersihkan puing-puing dan steiger/perancah struktur yang akan mengganggu pelaksanaan pekerjaan.

Material

1. Bata Merah/ bata ringan 2. Pasir / Mortar 3. Semen 4. Air

Alat

1. Meteran 2. Jidar Aluminium 3. Roskam Kayu 4. Roskam Besi 5. Kertas Semen 6. BenangMetoda Pelaksanaan Pasangan Dinding

1. Untuk memulai pekerjaan dan untuk mengontrol kelurusan sesuai dengan shop drawing dilakukan pengukuran dan penandaan/marking untuk jalur pemasangan bata.

2. Mempersiapkan titik-titik pemasangan kolom praktis dengan memperhitungkan luasan permukaan pemasangan dinding (untuk pemasangan dinding dengan luas > 12 m2 harus dipasang kolom praktis). Kolom praktis dipasang setiap jarak 3 m atau juga dengan memperhitungkan adanya pertemuan-pertemuan dinding dan posisi-posisi kusen pintu dan jendela.

3. Pemasangan opening beton dengan besi tulangan untuk dudukan kusen (apabila pada lokasi pekerjaan direncanakan ada pemasangan kusen pintu/jendela).

4. Unting-unting harus sudah dipasang sebelum pelaksanaan pekerjaan pada posisi yang mudah dilihat dan bebas dari gangguan kerja untuk mengontrol kelurusan pasangan dalam arah vertikal.

5. Adukan spesi/mortar dicampur sesuai dengan syarat yang telah ditentukan sesuai dengan lokasi peruntukannya.

6. Pemasangan bata dilakukan sesuai persyaratan teknis atau rekomendasi dari pabrik pembuat. Pemasangan dilakukan dengan cara selang seling untuk mendapatkan kekokohan dan kekuatan dinding yang diinginkan dengan tebal spesi 2 – 3 cm. Pekerjaan pasangan harus selalu dikontrol kerataannya dengan memasang benang diatas pekerjaan pasangan dan juga melakukan chek-ing dengan waterpass.

7. Pekerjaan kolom praktis dilakukan/dicor mengikuti ketinggian pemasangan yang telah diperoleh.

8. Untuk mempertahankan kualitas pekerjaan pasangan, dalam satu hari kerja tidak boleh dilakukan pekerjaan pasangan dengan ketinggian lebih dari 2 m dan luas 10 m2 dan harus diikuti dengan pemasangan kolom praktis.

Gambar. Positioning dan setting

Metoda Pelaksanaan Pekerjaan Plesteran

1. Mempersiapkan bahan, peralatan dan tenaga kerja.

2. Memeriksa pekerjaan lain yang harus sudah selesai sebelum pekerjaan plesteran.

3. Menyiapkan dan memasang papan spesi (dibuat dari seng lembaran dengan rangka kayu) dibawah lokasi pelaksanaan plesteran.

4. Membuat ukuran dengan cara menarik benang sesuai ketebalan yang tercantum pada gambar kerja.

5. Mengarahkan dan mengontrol proses pengadukan mortar plesteran.

6. Membuat Caplakan yang berfungsi sebagai pedoman kepalaan plesteran. Caplakan terbuat dari adukan yang dibentuk bujursangkar dengan ukuran 10x10 cm yang diatasnya diberi Seng ukuran 2x 6 cm dibentuk U dan ditancapkan kedalam adukan.

Gambar II.0. Pembuatan Caplakan dan Kepalaan

7. Membuat kepalaan horisontal pada sisi atas dan bawah dinding. Sisi atas pada elevasi langit-langit agar hubungan langit-langit dan dinding tidak beronggal, sedangkan pada sisi bawah pada elevasi plint ( jika plint dipasang menonjol dari dinding) atau diatas elevasi plint (apabila plint dipasang rata dengan permukaan dinding).

8. Membuat kepalaan vertikal dengan jarak 1,5 m dari atas kebawah.

9. Tunggu kepalaan mengering minimal 24 jam, setelah itu dilaksanakan pekerjaan plesteran. Dan sebelum memulai pekerjaan plesteran dinding harus dibasahi terlebih dahulu.

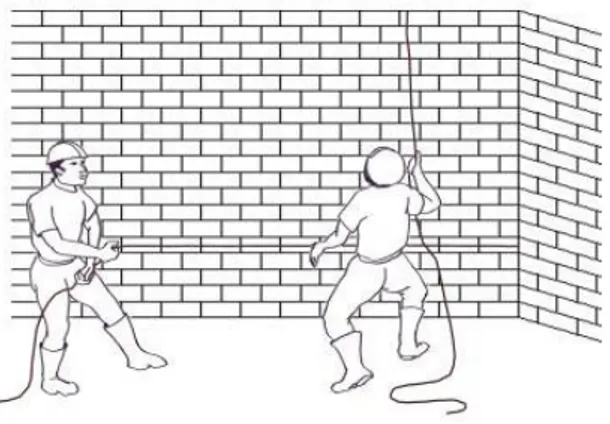

Gambar II.0. Penyiraman dinding yang akan diplester

10.Melaksanakan dan mengontrol proses plesteran berurutan dari kepalaan yang satu dengan lainnya, dan diratakan dengan jidar allumunium 2 m dari bawah keatas.

11.Tunggu plesteran kering (3 s/d 4 hari), agar penyusutan merata baru dilanjutkan dengan pekerjaan acian.

12.Untuk plesteran sudut dalam, salah satu sisi harus diplester terlebih dahulu baru bidang yang lain dengan membentuk siku.

Gambar II.0. Penyiraman dinding yang akan diplester

13.Melaksanakan dan mengontrol pelaksanaan acian, dilaksanakan secara tipis dan merata.

14.Setelah setengah kering acian digosok dengan spon/busa agar mendapatkan bidang yang halus dan rata tetapi tidak licin.

15.Untuk pekerjaan dimana pekerjaan instalasi ME didalam ruangan belum dikerjakan, untuk mengantisipasi adanya perbedaan antara acian lama dengan acian baru setelah pemasangan instalasi ME maka pada lokasi yang akan dipasang instalasi ME untuk pekerjaan acian tidak dikerjakan terlebih dahulu.

Pemasangan Dinding Keramik

Material

1. Keramik 2. Semen PC 3. Air 4. AdditiveAlat

1. Jidar Aluminium 2. Bak air (Ember) 3. Tatakan Keramik 4. Meteran 5. Benang 6. Palu Karet 7. Tile Spacer 8. Waterpass 9. Kain LapPelaksanaan Pemasangan Dinding Keramik

Prinsip pekerjaan pelapisan dinding antara keramik dan batu klinker relatif sama yaitu menempelkan material batu ke dinding batako dengan perekat berupa adukan/mortar.

Sebelum dilaksanakan pekerjaan pemasangan, harus dilakukan pekerjaan persiapan dan pemilihan bahan yang memenuhi syarat sebagai berikut :

1. Keramik harus sesuai dengan spesifikasi yang ditentukan dan sesuai dengan standar pabrik, tidak retak/cacat permukaan. Sisi yang berpotongan rapi dan 900. Jenis, ukuran dan ketebalan yang seragam.

2. Bahan adukan adalah spesi ready mix ataupun adukan di site dengan bahan pasir dan PC sesuai peraturan. Pasir adalah butiran yang keras, tajam dengan ukuran butiran max 3 mm, bersih dari kotoran dan lumpur (max 5%). PC adalah PC tipe 1, kantong/zak tidak rusak, kering tidak menggumpal.

3. Air adalah bersih/jernih tidak menggandung bahan-bahan kimia/garam.

4. Adukan dicampur sesuai spesifikasi yang dibutuhkan, homogen dan kental (tidak terlalu encer/cair).

Pekerjaan dinding keramik berhubungan dengan penyelesaian pekerjaan lain, untuk itu harus diperhatikan hal-hal sebagai berikut :

1. Pekerjaan pasangan dinding bata ringan, pekerjaan ini harus telah selesai dan berumur 7 hari agar tidak terjadi lagi penyusutan dan telah kuat menerima beban pekerjaan.

2. Instalasi ME, instalasi ME yang tertanam (inbows) di bawah keramik dinding harus sudah diselesaikan sebelum pekerjaan keramik dimulai. Kotak tanam perlengkapan ME mengikuti elevasi permukaan batu alam. Lubang-lubang ME apabila ada harus ditutup dengan busa/sterofoam sebelum pekerjaan dinding dimulai.

3. Pekerjaan lantai dan waterproofing, pekerjaan pemasangan keramik dinding harus diselesaikan dahulu hingga batas atas elevasi plint lantai atau lapisan waterproofing. Pemasangannya dapat dibantu dengan penyangga aluminium/kayu agar batas tersebut lurus dan rata.

4. Pekerjaan kusen pintu / jendela, kusen pintu dan jendela yang telah terpasang harus dilindungi terlebih dahulu.

1. Melakukan pengecekan dinding batako apakah sudah cukup untuk dibebani oleh beban pasangan keramik.

2. Membuat acuan dengan benang sesuai dengan ketebalan pasangan keramik, nat-nat vertikal dan horisontal.

3. Keramik dipilih dan direndam dalam air terlebih dahulu.

4. Bagian dinding yang akan dipasang keramik agar dibasahi terlebih dahulu sebelum diberi mortar.

5. Sebelum dipasang keramik permukaan mortar sebaiknya ditaburi semen kering agar lebih melekat kuat.

6. Arah pemasangan adalah dari lapisan paling bawah kemudian menerus kearah horisontal dan ke atas. Pemasangan perlu diarahkan dan dikontrol agar nat-nat horisontal dan vertikal terlihat sama dan sesuai dengan keinginan.

7. Tempelkan keramik dengan memberi mortar pada bagian belakang secukupnya.

8. Memukulkan palu karet pada keramik sehingga mortar tersebar merata dan posisi keramik berada posisi yang benar, ketebalan, rata baik arah horisontal maupun vertikal.

9. Setelah pemasangan cukup luas dan kering (3 – 4 hari) nat ditutup dengan bahan grouting dengan warna dan bahan sesuai dengan spesifikasi.

Pekerjaan Dinding Partisi

Persiapan

Pembuatan dan pengajuan gambar shop drawing pekerjaan dinding partisi gypsum.

Approval material yang akan digunakan.

Persiapan lahan kerja.

Persiapan material kerja, antara lain : gypsum board, rangka hollow 20/40 & 40/40, sekrup gypsum, textile tape, compound, air, dll.

Persiapan alat bantu kerja, antara lain : waterpass, meteran, steiger, unting-unting, gerinda, gergaji, bor screw driver, kape, ampelas, cutter, selang air, dll.

Pek dinding partisi gypsum

Lebih dahulu juru ukur/surveyor dengan theodolith menentukan dan menandai (marking) pada bagian lantai dan dinding pemasangan dinding partisi gypsum.

Pemasangan rangka hollow dan gypsum board

Potong rangka hollow dengan ukuran dengan sesuai gambar kerja.

Pasang rangka hollow pada bagian lantai dan dinding mengikuti marking dengan jarak rangka 60x60 cm.

Pastikan dan cek rangka hollow sudah terpasang tegak lurus (siku).

Pasang lembaran gypsum board pada rangka hollow dengan perkuatan menggunakan sekrup gypsum.

Lembaran gypsum board dipasang satu sisi dahulu, untuk memudahkan pekerjaan instalasi mekanikal dan elektrikal. Setelah instalasi mekanikal dan elektrikal terpasang baru lembaran gypsum board sisi berikutnya dipasang.

Cek kerataan permukaan pasangan dinding partisi gypsum board.

Sambungan antar gypsum board diberi textile tape dan di compound kemudian digosok dengan ampelas halus untuk mendapatkan permukaan yang rata/flat.

Tutup semua kepala sekrup dengan compound lalu gosok dengan ampelas agar permukaan rata.

Pekerjaan terakhir adalah finishing cat permukaan gypsum.

Pekerjaan Screed

Screed adalah pekerjaan melapis lantai dengan menggunakan campuran/ adukan semen/PC dengan pasir dengan komposisi tertentu sesuai dengan spesifikasi yang disyaratkan dan finishing berupa acian semen ataupun serbuk floorhardener sesuai dosis dan warna yang disyaratkan. Pelaksanaan dilakukan dengan cara manual ataupun dengan menggunakan trowel.

Agar diperoleh hasil yang baik dalam pelaksanaan screed terdapat beberapa hal yang harus diperhatikan :

1. Lantai beton harus dikasarkan dan dibersihkan dari kotoran/debu sedemikian rupa sehingga dapat dijadikan pegangan untuk screed.

2. Pelaksanaan finishing harus dikerjakan pada saat lapisan setengah kering, sehingga bahan finishing tambahan dapat menyatu dengan baik.

3. Pada lantai yang luas harus diperhitungkan tempat penghentian pekerjaan. Pada pekerjaan pelapisan floorhardener untuk mendapatkan kualitas yang paling baik harus dilaksanakan sekali jadi.

4. Ketebalan screed antara 3 – 5 cm. Jika terlalu tipis akan mudah terkelupas dan jika screed terlalu tebal harus diberi kawat ayam agar tidak terjadi pecah-pecah.

5. Pencampuran PC dan pasir harus betul-betul tercampur/homogen dengan penggunaan air yang tepat untuk menghindari terjadinya penggelembungan atau retak-retak.

Metoda Pelaksanaan Screed Lantai

Pelaksanaan pekerjaan screed adalah sebagai berikut :

1. Bahan dipilih dengan kualitas yang sesuai dengan spesifikasi pekerjaan mortar baik kekerasan, ukuran butir, kadar lumpur/kotoran organik dan lain-lain.

2. Penggunaan peralatan sesuai dengan kondisi lapangan, cetok, raskam ataupun trowel; benang ukur, meteran, theodolit, jidar dan waterpass.

3. Mengukur elevasi/kondisi permukaan seluruh lantai, kemudian menetapkan elevasi akhir pekerjaan screed.

4. Pembersihan lantai yang akan discreed.

5. Mengontrol proses produksi adukan/mortar untuk screed.

6. Sebelum discreed permukaan lantai dibuat kasar dan dibasahi dengan air bersih.

7. Pembuatan kepalaan sebagai acuan elevasi screed sesuai gambar kerja setiap jarak 1,5 s/d 2 m. untuk kerataannya juga dibantu dengan pemasangan benang ukur. Ditunggu hingga cukup kering/keras sebagai landasan jidar/perata.

8. Meletakan mortar antara kepalaan secara berurutan, diratakan kemudian digosok dengan jidar sesuai acuan elevasi dan gambar kerja. Hasilnya rata tetapi tidak licin.

9. Penyelesaikan lapisan permukaan ACI

Apabila screed sudah setengah kering, dengan hati-hati dan landasan kerja yang cukup lembut dan kuat permukaan diaci dengan campuran semen/PC + air, kemudian dihaluskan dengan busa atau apabila ruang cukup terbuka dan tidak terganggu menggunakan trowel.

10.Penyelesaian permukaan Floor Hardener

Apabila screed sudah setengah kering, dengan hati-hati dan landasan kerja yang cukup lembut dan kuat permukaan diaci dengan campuran semen/PC + serbuk floorhardener atau sesuai petunjuk pabrik dengan ketebalan tertentu, kemudian dihaluskan.

11.Perawatan permukaan lantai/curing selama 7 hari atau untuk floorhardener sesuai petunjuk pabrik pembuatnya.

Pekerjaan Lantai Keramik

Pekerjaan pelapisan lantai sebaiknya dilakukan setelah pekerjaan dinding dan plafond telah selesai dikerjakan. Hal ini adalah untuk menjaga kualitas hasil pekerjaan lantai yang sudah dilaksanakan. Pada pekerjaan didaerah kamar mandi pekerjaan ini erat kaitannya dengan pekerjaan ME dan waterproofing. Diperlukan koordinasi yang baik dalam hal pelaksanaan dilapangan. Selama pekerjaan lantai kebersihan ruang harus selalu terjaga untuk menghindari kesulitan pembersihan akhir pekerjaan.

Material

1. Keramik 2. Semen PC 3. Air 4. AdditiveAlat

1. Jidar Aluminium 2. Meteran 3. Waterpass 4. Tatakan Keramik 5. Benang 6. Palu Karet 7. Sendok Spesi 8. Kain LapMetoda Pelaksanaan Pasang Lantai Keramik

1. Mengukur elevasi/kondisi permukaan seluruh lantai, kemudian menetapkan elevasi akhir pekerjaan keramik.

2. Pembersihan lantai yang akan pasang keramik. 3. Mengontrol proses produksi adukan/mortar.

4. Sebelum discreed permukaan lantai dibuat kasar dan dibasahi dengan air bersih. Keramik direndam dalam air selama 1 jam sebelum pemasangan. 5. Pembuatan acuan elevasi sesuai gambar kerja, untuk kerataannya dan

penempatan nat-nat dibantu dengan pemasangan benang ukur. Titik mulai pekerjaan dan penempatan motif keramik diukur dengan tepat. Mengukur dengan meletakan keramik tanpa pasangan untuk memastikan posisi nat dan las/potongan akhir keramik.

6. Untuk menghindari susut,tebal mortar + keramik max 2,5 cm dari lantai beton. Sebagai kepalaan dipasang keramik + mortar saling kegak lurus sekeliling ruangan.

7. Setelah kepalaan benar dan cukup kering, pemasangan keramik dimulai dengan mengatur arah pemasangan keramik sedemikian rupa sehingga keramik yang baru terpasang tidak terganggu posisinya sebelum benar-benar cukup kering. Setiap pemasangan 3 baris keramik melintang/memanjang dikontrol kerataan dengan jidar dan waterpass.

8. Setelah pemasangan satu ruangan/cukup luas, waktu curing adalah 5 – 7 hari sebelum dilakukan pengisian nat-nat.

9. Celah/nat dibersihkan, disiram air, celah keramik diisi nat sampai tertutup sempurna.

10.Penyelesaian nat dilakukan dengan pembersihan segera dengan kain majun atau busa dengan cairan pembersih.

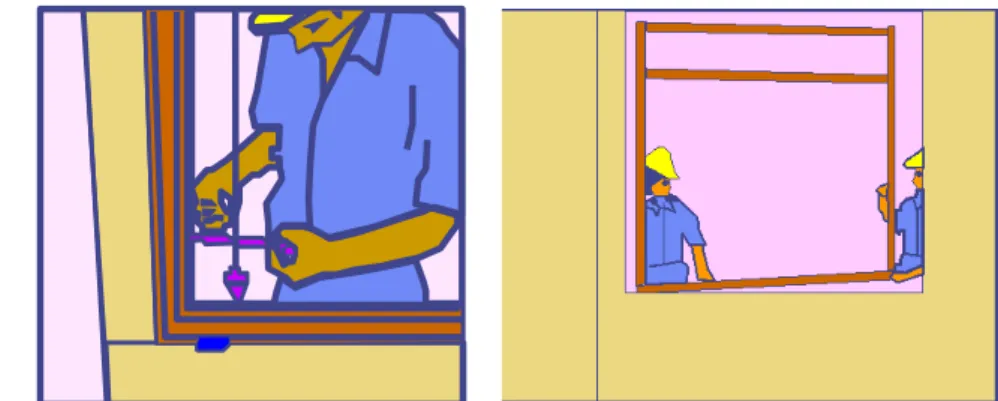

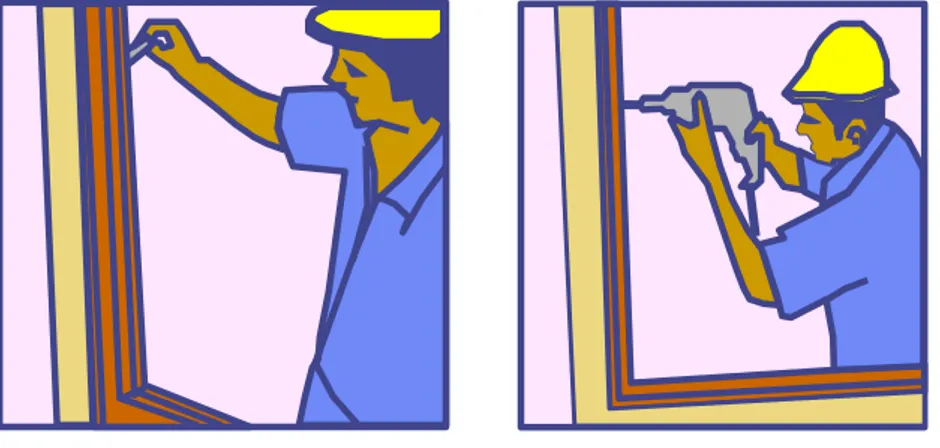

Pekerjaan Kusen

Kusen Aluminium

Material 1. Kusen Aluminium 2. Daun Pintu/Jendela 3. Fischer 4. Sekrup 5. Mortar/Semen/Sealent 6. Vaseline/Isolasi Kertas/PlastikAlat

1. Baji Karet/Kayu 2. Bor

3. Obeng

Metoda Pelaksanaan

1. Pasang kusen jendela/pintu alumunium pada lokasi yang ditentukan (sesuai type), sesuaikan ukuran kusen dengan lubang tempat kusen tersebut (selisih ± 1 cm).

2. Masukkan kusen yang telah siap dipasang pada lubangnya, dengan batuan baji dari karet atau kayu.

3. Atur kedudukan kusen dengan baji karet/kayu supaya tepat kemudian stel kelurusan kusen terhadap tembok.

Gambar II.0. Atur posisi kusen

4. Lubangi tembok/dinding melalui lubang kusen dengan bor, untuk tempat sekrup dan masukkan baut fischer ke dalam lubang tersebut.

Gambar II.0. Baut kusen

5. Pasang panel/daun pintu dan jendela (setelah dipasang kaca) ke dalam kusen; lalu stel aksesorisnya (kunci, grendel, engsel, roda, dll). Kemudian finish tembok/dinding dengan adukan semen/mortar/sealant (pengisian celah antara tembok dengan kusen), supaya tidak terjadi rembesan bila ada tempias air hujan.

6. Supaya profil alumunium terhindar dari cacat, beri pelindung sejenis vaseline/isolasi kerta/plastic di bagian kusen yang rawan goresan.

Pekerjaan Plafond

Sesuai dengan spesifikasi teknis dan gambar rencana, material untuk pekerjaan langit-langit adalah Plafond Gypsum dan Gyp Tile

Yang termasuk lingkup kerja pada pekerjaan ini meliputi pengadaan bahan, pengadaan tenaga kerja, dan pengadaan alat untuk pekerjaan pemasangan plafond yang didalamnya termasuk pemasangan rangka, persiapan untuk instalasi titik lampu dan M/E yang lain serta pembuatan opening/manhole berserta perkuatannya, dengan mengacu pada spesifikasi teknis dan gambar pelaksanaan.

Material

1. Panel Gypsum / Gyp tile 2. Paku Kait/Penggantung

3. Rod (Penggantung Rangka Plafond) 4. Steel Hollow

5. Wall Engle Profil 6. Top Cross Rail 7. Furing Chanel 8. Locking Clip 9. Skrup 10. Compound 11. Cat 12. Plamur

Alat

1. Meteran 2. Benang 3. Screw Driver 4. Ceiling net/Lakban 5. Waterpass 6. Amplas 7. Hand Sander 8. Grit Paper 9. Kuas 10. Rol CatMetoda Pelaksanaan

1. Susunan struktur cara kerja pemasangan adalah : Penggantung / Rangka.

Material penutup.

2. Level permukaan finish dari masing-masing jenis bahan pada setiap lantai berbeda, sesuai dengan ketentuan yang tercantum pada gambar rencana.

3. Sebelum pelaksanaan pekerjaan dibuat shop drawing dan diajukan kepada Direksi Pengawas untuk mendapat persetujuan. Didalam Shop Drawing yang diajukan sudah terlihat jelas dan terpadu semua Fixture dan Accessories yang terkait dengan pekerjaan plafond antara lain :

4. Ketinggian dan dimensi ruangan yang terjadi, serta letak dari grid ceiling panel, grid penggantung dan hubungan dengan dinding.

5. Letak lampu dan Utility Line lainnya berkaitan dengan balok dan sistem rangka.

6. Perletakan dengan ukuran yang jelas untuk penempatan fixtures M/E (Sprinkler, Heat Detector, lampu dan lainnya).

7. Letak acces door dan perkuatan acces door kedalam ruangan ceiling untuk maintenance peralatan yang berada di atas ceiling.

8. Persetujuan koordinasi dengan Konsultan Perencana dan Pelaksana M / E yang terkait, untuk waktu pelaksanaan dan testing peralatan M / E.

9. Pekerjaan yang sudah diselesaikan yang berkait dengan pekerjaan plafond adalah pekerjaan pasangan, plester serta acian.

Pemasangan Rangka

1. Sebelum pemasangan rangka plafond harus dikoordinasikan terlebih dahulu mengenai dimensi dan letak pemasangan peralatan tersebut. Pemasangan rangka sesuai dengan masing-masing material.

2. Marking level plafond pada dinding yang berdekatan sesuai dengan gambar shop drawing berupa sipatan datar/horisontal.

3. Pasang rangka kayu yang menempel langsung pada dinding sesuai tanda/marking tersebut.

4. Kayu rangka adalah balok yang tidak mempunyai cacat pada permukaan, sisi yang menempel pada tripleks harus potongan yang sudah diketam rapi, lurus dan sejajar. Paku yang digunakan tidak berkarat, lurus dan baru.

Gambar II.0. Komponen rangka hollow

5. Pemasangan dan penarikan benang acuan yang menghubungkan tanda / marking sebagai batas elevasi plafond saling tegak lurus sesuai dengan pola penutup plafond serta diatur agar las-lasan/nat palfond tegak lurus dan simetris, kerataannya diukur dengan Waterpass.

6. Memasang rangka utama dan penggantungnya sebagai perkuatan dan pengaku plafond sesuai dengan jarak modul plafond, penggantung dikaitkan dengan rangka atap diatasnya harus dapat diatur naik/turunnya, setelah diukur kerataannya posisi penggantung dan rangka utama dapat dipaku secara permanen.

7. Memasang rangka-rangka pembagi, pertemuan silang dengan sistem klos. Meratakan bagian sambungan dengan amplas/mesin.

8. Pemeriksaan kerataan dari rangka dengan berpedoman pada penarikan benang acuan (menyilang, diagonal, membujur) dan Waterpass. Perkuatannya dan seluruh instalasi dan pekerjaan diatas langit - langit dipastikan harus sudah selesai.

Pemasangan Plafond

1. Bahan plafond dipotong sesuai dengan modul yang diinginkan, harus mempunyai sisi potongan yang rapi dan sejajar, tidak cacat permukaan, motif harus relatif sama ( apabila tanpa pengecatan ).

2. Bahan perekat adalah paku dengan ukuran yang sesuai dan dapat juga dibantu dengan lem.

3. Menarik kembali benang acuan sesuai nat dan diberi paku sesuai lebar nat yang akan dibuat.

4. Pasang plafond pada posisi yang telah ditentukan oleh satu orang sedangkan satu orang lagi melakukan pemasangan paku. Apabila modul plafond terlalu besar, maka pemasangan plafond dapat dilakukan dengan bantuan perancah/steiger.

5. Paku yang digunakan harus sesuai dengan ukuran ketebalan plafond dan rangka, sebelum dipaku harus digepengkan terlebih dahulu dan pemasangannya harus lebih masuk dari permukaan agar dapat ditutup dengan dempul. Jarak antara paku ± 10 cm. Pemasang an harus berurutan menerus dari baris yang satu ke baris lainnya.

6. Pengecekan ulang terhadap kerataan permukaan plafond setelah penutup plafond terpasangan. Jika terjadi ketidakrataan bidang, bagian yang tidak rata dapat ditopang dengan penyangga/steiger dan disetel kembali bagian penggantungnya naik/turun hingga diperoleh bidang yang rata.

Gambar II.0. Plafon gypsum rangka hollow

7. Pemasangan list plafond (cornice) pada plafond.

8. Untuk pelat beton yang tidak akan menggunakan penutup plafond, maka proses pengecorannya harus menggunakan methode expose, dimana bekas sambungan form work yang masih tampak harus dihapus dengan digosok (diampelas).

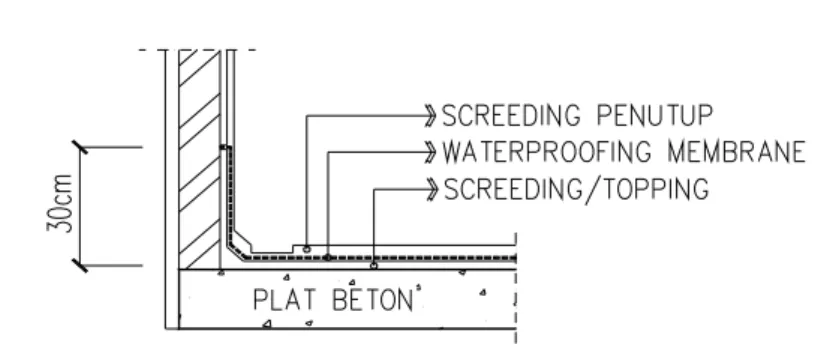

PEKERJAAN WATERPROOFING

Pada pekerjaan lantai diharapkan dihasilkan lantai yang rata sehingga hal ini akan memudahkan pelaksanaan water proofing dan diharapkan tidak ada water proofing yang rusak (robek) yang diakibatkan permukaan beton yang tidak rata. Untuk daerah basah seperti kamar mandi / toilet, Janitor, dan lain - lain, pelat lantai yang digunakan menggunakan beton konvensional.

Pekerjaan water proofing dilaksanakan setelah pekerjaan lantai struktur dan dinding selesai dan terkait dengan beberapa item pekerjaan lainnya. Untuk itu perlu koordinasi dengan pelaksana terkait dalam hal pelaksanaan dilapangan. Yang termasuk lingkup kerja pada pekerjaan ini meliputi pengadaan bahan, pengadaan tenagakerja, pengadaan peralatan untuk pemasangan water proofing, yang sesuai dengan RKS dan gambar rencana.

Material

1. Water Proofing membrane (lembaran) untuk dak beton, dengan komposisi bahan, mutu, ketebalan dan merk sesuai spesifikasi teknis ( RKS ).

2. Asphalt Primer (larutan perekat) untuk daerah toilet, dengan mutu sesuai spesifikasi atau rekomendasi dari pabrik pembuat water proofing membrane.

Peralatan

1. Kompressor atau alat untuk membersihkan kotoran dan debu dari permukaan yang akan dilapis water proofing.

2. Kuas 3 dan 4 inch untuk meratakan larutan perekat.

3. Sikat, betel dan palu, untuk membersihkan kotoran yang keras ( mis. Sisa adukan yang mengeras ).

4. Roll dengan berat + 80 kg , untuk menekan dan meratakan pada saat pemasangan Water proofing.

5. Alat pemanas, untuk memanaskan lapisan bawah lembaran water proofing.

6. Pisau / gunting, untuk memotong lembaran water proofing. 7. Tali / tambang plastik, untuk pembatas area pekerjaan.

Metoda Pelaksanaan

Pekerjaan Pra Pelaksanaan

1. Pekerjaan Struktur lantai beton, pekerjaan ini harus telah selesai dengan permukaan yang rata dan tidak ada retak-retak.

3. Screeding diatas permukaan beton untuk membentuk kemiringan permukaan, apabila permukaan beton belum tercapai kemiringan sesuai dengan persyaratan.

4. Pasangan dinding dan plesteran yang terkait dengan pemasangan water proofing. Dan pada pertemuan dinding dengan lantai diberi tambahan adukan spesi dengan kemiringan 45o selebar + 3 cm agar lapisan water

proofing tidak tertekuk patah yang menyebabkan mudah rusak / robek. 5. Pada ketinggian 30 cm di dinding dibuat coakan memanjang ( tali air )

sebagai akhiran pemasangan waterproofing supaya waterpoofing tidak mengelupas.

Gambar II.0. Detail pemasangan Waterproofing

Pelaksanaan Pekerjaan

1. Membuat dan mengajukan shop drawing pemasangan water proofing untuk persetujuan direksi.

2. Mempersiapkan material, alat dan tenaga kerja.

3. Memeriksa hasil pekerjaan lain yang harus selesai sebelum pemasangan Waterproofing dan tidak boleh ada genangan air.

4. Membersihkan permukaan dari sisa - sisa adukan, kotoran dan debu dengan menggunakan air kompressor.

5. Memasang pembatas pada area kerja agar pelaksanaan pekerjaan tidak terganggu dan lapisan asphalt primer ( larutan perekat ) tidak terinjak -injak.

6. Melapisi permukaan dengan asphalt primer ( larutan perekat ) secara merata sampai dinding setinggi 30 cm. Dan lapisan tersebut didiamkan selama lebih kurang 4 ( empat ) jam atau sesuai dengan rekomendasi dari pabrik.

7. Memasang lapisan lembaran water proofing bagian demi bagian dengan memanaskan sisi bawahnya terlebih dahulu, dengan overlapping sambungan sesuai dengan petunjuk dari pabrik pembuatnya.

8. Pemasangan dilakukan pada seluruh permukaan yang tercantum pada gambar kerja sampai dinding tepi setinggi 30 cm ( dan pengakhirannya masuk kedalam tali air ).

9. Menekan dengan roll seberat + 80 kg hingga merata dan melekat dengan baik.

Pekerjaan Setelah Pemasangan Water Proofing 1. Pengujian ( test ) kebocoran.

2. Screeding setelah pemasangan water proofing (diatas water proofing). Testing Dan Commissioning

Setelah pemasangan water proofing selesai, untuk menguji bahwa water proofing sudah berfungsi dengan baik maka diadakan test perendaman terlebih dahulu minimal selama 24 jam.

Apabila hasilnya sudah memenuhi syarat maka dilanjutkan dengan pekerjaan pelapisan dengan adukan ( screed ) sebagai pelindung Waterproofing.

Hal-Hal Yang Harus Diperhatikan

Untuk mendapatkan hasil Waterproofing yang baik, maka ada beberapa hal yang harus diperhatikan yaitu :

1. Sebelum pelapisan primer harus kering dan bersih sehingga Waterproofing bisa menempel dengan baik.

2. Permukaan lantai yang akan dilapis water proofing harus benar - benar bersih dan rata, untuk menghindari lembaran water proofing sobek ketika dilakukan perataan dan penekanan dengan roller.

3. Pada instalasi pipa saluran pembuangan lantai (roof drain), water proofing harus dimasukkan sampai kedalam saluran. Hal ini untuk mencegah adanya kebocoran melalui celah antara pipa dengan beton lantai.

Pekerjaan Pengecatan Dinding

1. Persiapan

Pembuatan dan pengajuan gambar shop drawing pekerjaan cat dinding.

Approval material yang akan digunakan.

Persiapan lahan kerja.

Persiapan material kerja, antara lain : cat dinding emultion, plamir dinding, sealer, alkali (anti jamur), ampelas, air , dll.

Persiapan alat bantu kerja, antara lain : steiger, roll, bak rool, kuas, kape, dll.

Pekerjaan Cat Dinding Emultion 2. Pekerjaan pengecatan

Aplikasi pengecatan dengan menggunakan roll dan untuk bagian sudut menggunakan kuas.

Pastikan dahulu permukaan dinding dalam keadaan kering tidak lembab.

Proteksi area kerja dengan plastic terutama untuk menghindari tumpahan cat.

Permukaan dinding dibersihkan dahulu sebelum di cat, yaitu dengan diampelas, sikat kawat atau gurinda jenis mangkok (bila ada plesteran + aci yang tidak rata).

Setelah permukaan dinding bersih, diberi lapisan plamir dinding supaya pori-pori/lubang-lubang kecil dan retak-retak halus tertutup.

Setelah plamir kering, permukaan dinding diampelas lagi agar mendapatkan permukaan yang bersih/halus.

Selanjutnya permukaan dinding diberi lapisan dasar sealer (untuk pengikat cat). Apabila setelah disealer timbul retak rambut, maka dilakukan plamir ulang dan diampelas.

Untuk dinding luar terlebih dahulu diberi lapisan alkali untuk anti jamur/lumut. Kemudian dilakukan pengecatan finish untuk dinding minimal 2 (dua) lapis dengan menggunakan cat dinding emultion.

Pengulangan cat dilakukan setelah lapisan cat sebelumnya telah kering.

Pekerjaan Allumunium Composite Panel (ACP)

Metode atau tatacara pelaksanaan pekerjaan Alumunium Composite Panel di lapangan adalah sebagai berikut :

Persiapan

Pembuatan dan pengajuan gambar shop drawing pekerjaan alumunium composite panel.

Approval material yang akan digunakan.

Persiapan lahan kerja.

Persiapan material kerja, antara lain : alumunium composite panel, rangka alumunium, baut dynabolt, sekrup, sealant, dll.

Persiapan alat bantu kerja, antara lain : theodolith, waterpass, meteran, benang, selang air, cutting well, gerinda, bor, gun sealant, steiger, dll. Pengukuran

Lakukan pengecekan dan pengukuran dilapangan (marking area) untuk area yang akan dipasang alumunium composite panel.

Pelaksanaan pekerjaan alumunium composite panel

Fabrikasi rangka dan alumunium composite panel sesuai ukuran gambar kerja.

Pasang benang untuk acuan pemasangan rangka dan alumunium composite panel.

Pasang dudukan rangka pada area dengan perkuatan baut dynabolt..

Pasang rangka alumunium pada dudukan rangka.

Pasang alumunium composite panel pada rangka alumunium dengan perkuatan sekrup.

Cek kerataan dan kesikuan pemasangan alumunium composite panel.

Perapihan nat antara alumunium composite panel dengan sealant.

Setelah pekerjaan selesai, bersihkan pelindung blue sheet pada alumunium composite panel.

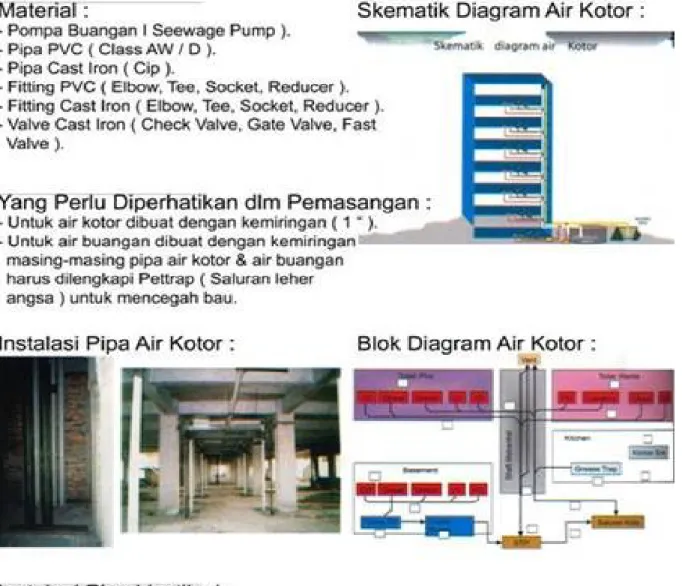

IIIPEKERJAAN MEKANIKAL DAN ELEKTRIKAL

Pekerjaan Mekanikal

Instalasi Air Bersih

Gambar IV.0. Pemasangan instalasi air bersih

Gambar IV.0. Pemasangan instalasi air kotor

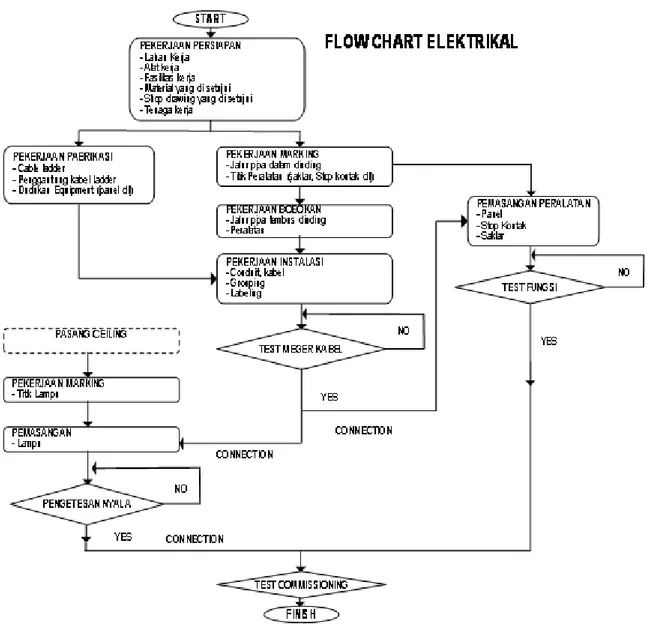

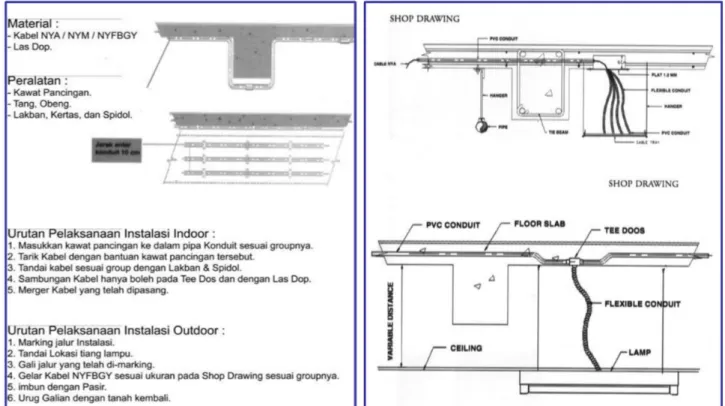

Pekerjaan Elektrikal

Instalasi Listrik

Gambar IV.0. Pemasangan kabel tray dan ladder

Pekerjaan Elektronik

Instalasi Telepon

Gambar IV.0. Pemasangan instalasi telepon

Gambar IV.0. Pemasangan Instalasi Tata Suara