PRODUKSI KANTONG PLASTIK KOMPOSIT

DARI TEPUNG UBI KAYU DAN LLDPE

RIVAN JUNIAWAN

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI INDUSTRI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Produksi Kantong Plastik Komposit dari Tepung Ubi Kayu dan LLDPE adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, April 2014

Rivan Juniawan

ABSTRAK

RIVAN JUNIAWAN. Produksi Kantong Plastik Komposit dari Tepung Ubi Kayu dan LLDPE. Dibimbing oleh SUGIARTO.

Plastik komposit merupakan plastik yang terbuat dari campuran polimer alami dan polimer sintetik dengan penambahan beberapa bahan aditif. Penelitian ini bertujuan untuk membuat kantong plastik komposit dari resin low linear density

polyethylene (LLDPE) dan tepung ubi kayu dengan penambahan bahan aditif

berupa air dan gliserol sebagai bahan pemlastis serta palm fatty acid distillate (PFAD) sebagai compatibilizer. Hasil penelitian menunjukkan bahwa formulasi terbaik untuk pembuatan kantong plastik komposit yaitu rasio LLDPE dan tepung ubi kayu sebesar 7:3 dengan penambahan gliserol 30% dan PDAF 5%. Formulasi tersebut menghasilkan plastik komposit dengan nilai specific gravity 0.916 dan nilai

melt folw index 4.45 gram/menit. Film plastik komposit yang dihasilkan memiliki

tebal 250 mikron dengan tekstur permukaan yang cenderung halus. Nilai kuat tarik dan elongasi film pada tiap orientasi yaitu 3.71 MPa dan 396.18% untuk machine

direction, 3.06 MPa dan 126.29% untuk transverse direction, serta 3.11 MPa dan

137.06% untuk heat sealing. Nilai whiteness index, yellowness index dan opasitas film plastik komposit masing-masing yaitu 6.36, 16.28 dan 18.13.

Kata kunci: kantong plastik, komposit, tepung ubi kayu, gliserol, LLDPE, PDAF

ABSTRACT

RIVAN JUNIAWAN. Production of Composites Plastic Bags from Cassava Flour and LLDPE. Supervised by SUGIARTO.

Composites plastic is plastic which made from synthetic polymer and biopolymer blends with the addition some additives. The purpose of this study was to produce composites plastic bags from linear low density polyethylene (LLDPE) resin and cassava flour with the addition of additives such as water and glycerol as plasticizer and palm fatty acid distillate (PFAD) as compatibilizer. The results showed that the best formulation for the production of plastic bags is LLDPE and cassava flour ratio 7:3 with the addition of glycerol 30% and PFAD 5%. This formulation produced composites plastic which has specific gravity 0.916 and melt flow index 4.45 gram/10 min. Composites plastic film has thickness 250 micron and the texture of its surface is relative smooth. Tensile strength and elongation value of composites plastic film at each orientation is 3.71 MPa and 396.18% for machine direction, 3.06 MPa and 126.29% for transverse direction, and 3.11 MPa and 137.06% for heat sealing. The value of whiteness index, yellowness index and opacity of composites plastic film is 6.36, 16.28 and 18.13.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PRODUKSI KANTONG PLASTIK KOMPOSIT

DARI TEPUNG UBI KAYU DAN LLDPE

RIVAN JUNIAWAN

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI INDUSTRI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Produksi Kantong Plastik Komposit dari Tepung Ubi Kayu dan LLDPE

Nama : Rivan Juniawan NIM : F34090153

Disetujui oleh

Ir Sugiarto, MSi Pembimbing

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia dan rahmat-Nya sehingga skripsi ini berhasil diselesaikan. Tema yang dipilih oleh penulis dalam penelitian yang dilaksanakan sejak bulan September 2013 ini ialah pengemasan, dengan judul Produksi Kantong Plastik Komposit dari Tepung Ubi Kayu dan LLDPE.

Terima kasih penulis ucapkan kepada:

1) PT Inter Aneka Lestari Kimia Tangerang atas kesediaannya memberikan tempat dan fasilitas selama penelitian.

2) Ir Sugiarto, MSi selaku dosen pembimbing atas perhatian dan bimbingannya selama penelitian dan penyelesaian skripsi.

3) Dr Ir Muslich, MSi dan Drs Purwoko, MSi selaku dosen penguji atas arahan dan saran yang telah diberikan.

4) Dr Asmuwahyu Saptoraharjo selaku Konsultan Teknis dan Bapak Stephanus Adrian selaku Kepala Bagian Product Development dan Quality Control PT Inter Aneka Lestari Kimia Tangerang atas arahan dan bimbingannya selama penelitian.

5) Bapak Ismail Marzuki selaku Supervisor Product Development dan Bapak Mulyadi selaku Supervisor Quality Control PT Inter Aneka Lestari Kimia Tangerang atas arahannya dalam mengoperasikan mesin dan alat analisis. 6) Bapak Mato Prawidi serta seluruh staf Product Development dan Quality

Control PT Inter Aneka Lestari Kimia Tangerang atas bantuannya dalam

pengoperasian mesin dan pengumpulan data selama penelitian.

7) PT Smart Tbk. atas bantuannya berupa bahan penelitian palm fatty acid

distillate.

8) Keluarga tercinta Edi Setiadi, S.E, Engkoy Rokayah, S.Sos, Revin Dwi Septian, Ghina Fera Faujiah, Ghita Fera Farhanah atas doa, dukungan dan kasih sayangnya.

9) Syafira Heryantiari Putri, S.E atas doa, dukungan dan perhatiannya. 10) Keluarga besar TIN angkatan 46 atas kenangan manisnya.

11) Seluruh pihak yang tidak bisa penulis sebutkan satu persatu. Semoga karya ilmiah ini bermanfaat.

Bogor, April 2014

DAFTAR ISI

DAFTAR TABEL vi DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi PENDAHULUAN 1 Latar Belakang 1 Tujuan Penelitian 2Ruang Lingkup Penelitian 2

METODE 2

Waktu dan Tempat Penelitian 2

Alat dan Bahan 3

Tahapan Penelitian 3

Rancangan Percobaan 5

HASIL DAN PEMBAHASAN 6

Karakter Bahan 6

Pati Termoplastis Berbasis Tepung Ubi Kayu 8

Karakter Plastik Komposit 10

Karakter Film Plastik Komposit 13

SIMPULAN DAN SARAN 23

Simpulan 23

Saran 24

DAFTAR PUSTAKA 24

LAMPIRAN 26

DAFTAR TABEL

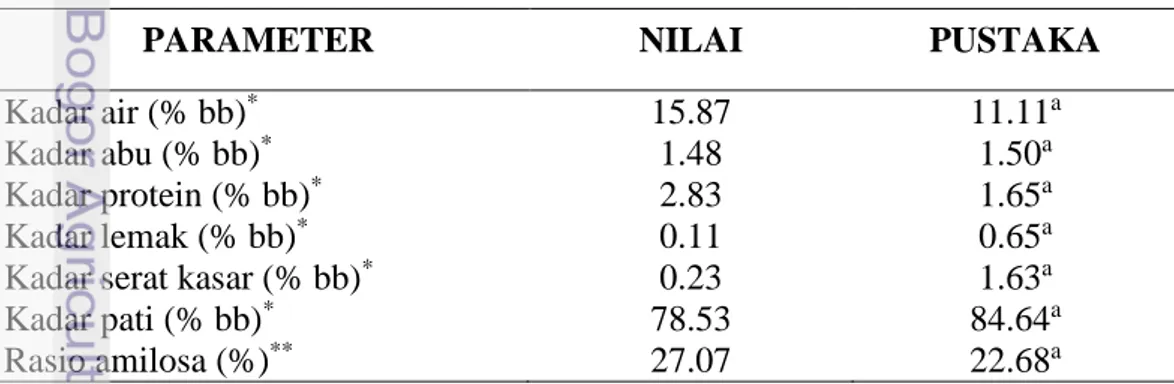

1 Hasil karakterisasi tepung ubi kayu 100 mesh 6

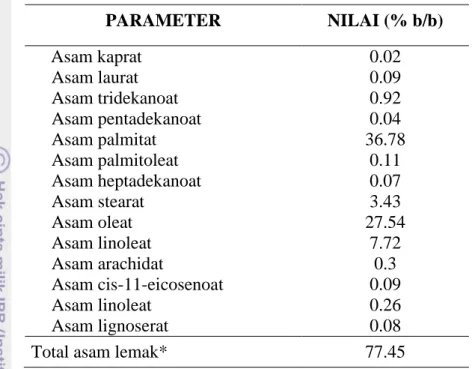

2 Hasil analisis asam lemak PFAD 8

3 Film plastik komposit yang dihasilkan 14

DAFTAR GAMBAR

1 Diagram alir pembuatan pati termoplastis berbasis tepung ubi kayu 4 2 Diagram alir proses pembuatan kantong plastik komposit 5 3 Produk pati termoplastis berbasis tepung ubi kayu berbentuk (a) bongkahan

dan (b) serpihan 9

4 Produk pati termoplastis dengan menambahan (a) gliserol 30% dan (b)

gliserol 40% 9

5 Penampakan (a) resin LLDPE dan plastik komposit berbentuk (b) bongkahan

dan (c) serpihan 10

6 Nilai specific gravity plastik komposit 11

7 Nilai melt flow index plastik komposit 12

8 Nilai kuat tarik film plastik komposit orientasi machine direction 15 9 Nilai kuat tarik film plastik komposit orientasi transverse direction 16 10 Nilai kuat tarik heat sealing film plastik komposit 16 11 Nilai elongasi film plastik komposit orientasi machine direction 17 12 Nilai elongasi film plastik komposit orientasi transverse direction 18 13 Nilai elongasi heat sealing film plastik komposit 18

14 Nilai whiteness index film plastik komposit 19

15 Nilai yellowness index film plastik komposit 20

16 Nilai opasitas film plastik komposit 21

17 Hasil pengamatan SEM film yang dihasilkan dari rasio pencampuran 7:3 pada

(a) perbesaran 200X dan (b) perbesaran 500X 22

18 Hasil pengamatan SEM film yang dihasilkan dari rasio pencampuran 6:4 pada

(a) perbesaran 200X dan (b) perbesaran 500X 23

DAFTAR LAMPIRAN

1 Prosedur analisis karakterisasi tepung ubi kayu 100 mesh 26 2 Prosedur analisis karakterisasi plastik komposit dan film plastik komposit 30 3 Perhitungan jumlah air yang ditambahkan pada campuran sebelum proses

termoplastisasi 33

4 Hasil karakterisasi plastik komposit dan film plastik komposit 35

1

PENDAHULUAN

Latar Belakang

Salah satu bentuk kemasan yang terbuat dari plastik yaitu kantong plastik. Kantong plastik konvensional sebagian besar terbuat dari polietilena. Polietilena sering dipilih karena memiliki beberapa kelebihan, yakni dapat diproses dengan teknik peniupan (blowing film), nilai kuat tarik dan elongasi filmnya tinggi, bobotnya ringan dan harganya murah. Namun penggunaan polietilena dalam jumlah besar dan secara terus-menerus pada pembuatan kantong plastik akan menjadi masalah lingkungan yang serius, karena material ini dikategorikan sebagai sampah yang sulit didegradasi secara alami.

Pembuatan kantong plastik komposit merupakan salah satu alternatif yang dapat dikembangkan untuk mengatasi masalah di atas. Plastik komposit merupakan plastik yang terbuat dari campuran polimer alami dan polimer sintetik dengan penambahan beberapa bahan aditif. Kantong plastik komposit dinilai lebih ramah lingkungan karena menyertakan polimer alami dalam proses pembuatannya. Penelitian mengenai pembuatan plastik dari campuran polimer alami dan polimer sintetik telah banyak dilakukan sebelumnya. Christianty (2009) telah melakukan penelitian mengenai pembuatan plastik dari campuran pati sagu termoplastis dan

compatibilized linear low density polyethylene. Selanjutnya Permatasari (2010)

juga telah meneliti pembuatan plastik komposit dari campuran tapioka-onggok termoplastis dengan compatibilized polietilena.

Tepung ubi kayu dapat digunakan sebagai bahan baku dalam proses pembuatan plastik komposit karena mengandung polimer alami berupa pati. Pemanfaatan tepung ubi kayu dinilai potensial karena memiliki kelebihan yaitu harganya murah, ketersediaannya melimpah dan dapat diperbaharui. Namun tepung ubi kayu juga memiliki kelemahan yaitu sifatnya tidak elastis dan tidak dapat dicetak karena komponen patinya bersifat kaku. Bahan yang memiliki sifat kaku pada umumnya disebabkan oleh tingginya suhu transisi gelas dan struktur molekulnya sangat kristalin (Wade 1991). Maka modifikasi komponen pati dalam tepung ubi kayu perlu dilakukan, sehingga pati memiliki sifat yang lebih plastis dan elastis. Sifat tersebut bisa didapatkan melalui proses termoplastisasi.

Bahan pemlastis memegang peranan penting dalam proses termoplastisasi. Bahan pemlastis berfungsi untuk menurunkan suhu transisi gelas dan mengurangi kristalinitas polimer. Salah satu bahan yang dapat digunakan sebagai pemlastis yaitu gliserol. Gliserol memiliki keunggulan sebagai bahan pemlastis yaitu tidak mudah menguap karena gliserol memiliki titik didih yang tinggi yaitu 290°C (O’Neill et al. 2006).

Geng (2005) menerangkan bahwa polimer alami dan polimer sintetik merupakan dua bahan yang tidak saling kompatibel. Hal tersebut dikarenakan polimer alami bersifat polar (hidrofilik) sedangkan polimer sintetik bersifat nonpolar (hidrofobik). Kondisi tersebut akan menghasilkan ikatan antarmuka yang lemah di antara dua fase yang berbeda pada produk akhir. Untuk mengatasi masalah tersebut, bahan aditif berupa compatibilizer diperlukan dalam proses pencampuran polimer sintetik dan polimer alami.

2

Compatibilizer adalah bahan kimia yang digunakan untuk meningkatkan

kompatibilitas campuran polimer dengan cara megurangi tegangan antarmuka (Pritchard 1998). Salah satu bahan yang dapat digunakan sebagai compatibilizer yaitu asam stearat. Asam stearat merupakan salah satu jenis asam lemak penyusun minyak nabati atau lemak. Dalam penelitian sebelumnya, Enriquez et al. (2010) menggunakan asam stearat sebagai compatibilizer untuk membuat plastik komposit dari campuran high density polyethylene dengan sabut kelapa.

Apabila asam stearat dapat digunakan sebagai compatibilizer dalam proses pembuatan plastik komposit, maka pada penelitian ini ingin diketahui apakah bahan yang mengandung campuran asam lemak juga bisa digunakan sebagai

compatibilizer. Bahan yang digunakan sebagai compatibilizer pada penelitian ini

yaitu palm fatty acid distillate (PFAD). PFAD merupakan produk hasil samping proses pemurnian minyak goreng yang mengandung campuran asam lemak termasuk asam stearat di dalamnya. Pemanfaatan PFAD sebagai compatibilizer dalam penelitian ini diharapkan mampu menghasilkan kantong plastik komposit dengan karakteristik yang ideal di mana filmnya berukuran tipis serta nilai kuat tarik dan elongasinya tinggi.

Tujuan Penelitian

Penelitian ini bertujuan untuk membuat kantong plastik komposit dari resin LLDPE dan tepung ubi kayu dengan penambahan bahan aditif berupa air dan gliserol sebagai bahan pemlastis dan PFAD sebagai compatibilizer serta mendapatkan informasi karakteristik film plastik komposit yang dihasilkan.

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini meliputi: (1) pembuatan kantong plastik komposit yang terbuat dari campuran tepung ubi kayu dan LLDPE, (2) karakterisasi tepung ubi kayu 100 mesh meliputi analisis proksimat, kadar pati dan kadar amilosa, (3) analisis kandungan asam lemak palm fatty acid distillate, (4) karakterisasi plastik komposit meliputi kadar air, specific gravity dan melt flow index, (5) karakterisasi film plastik komposit meliputi tebal, kuat tarik dan elongasi, morfologi permukaan, whiteness dan yellowness index serta opasitas film.

METODE

Waktu dan Tempat Penelitian

Penelitian dilaksanakan mulai dari bulan Oktober 2013 hingga Januari 2014. Penelitian dilakukan di PT Inter Aneka Lestari Kimia Tangerang dan Laboratorium Teknologi Pengemasan Distribusi dan Transportasi, Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian IPB.

3

Alat dan Bahan

Bahan-bahan yang digunakan yaitu tepung ubi kayu yang diperoleh dari Sukabumi, resin linear low density polyethylene Asrene UF 1810 dan UI 2420 yang diperoleh dari PT Chandra Asri Petrochemical Tbk., palm fatty acid distillate yang diperoleh dari PT Smart Tbk., gliserol dan air.

Alat-alat yang digunakan dalam yaitu mesin kneader (compression-type

kneading and mixing machine) model ML-5L dengan kapasitas 5 kg, mesin crusher

tipe FBR 7.5, hopper dryer kapasitas 20 kg dan mesin blown film yang diproduksi CV Varia Kebumen. Alat-alat analisis yang digunakan yaitu moisture analyzer AND MS-70 untuk analisis kadar air plastik, pengukur melt flow index Frank untuk analisis sifat aliran lelehan plastik, Universal Testing Machine Lloyd Instrument untuk analisis kuat tarik (tensile strength) dan elongasi (elongation) film dan spektrofotometer Gretagmacbeth Color i5 untuk pengukuran whiteness dan

yellowness index serta opasitas film.

Tahapan Penelitian

Persiapan dan Karakterisasi Bahan

Penelitian diawali dengan melakukan pengecilan ukuran tepung ubi kayu dengan menggunakan disc mill dan vibrating screen sampai 100 mesh. Selanjutnya karakterisasi dilakukan pada tepung meliputi kadar air (AOAC 1999), kadar abu (AOAC 1999), kadar lemak (AOAC 1995), kadar protein (AOAC 1995), kadar serat kasar (AOAC 1995), kadar pati (Apriyantono et al. 1989) dan kadar amilosa (AOAC 1994). Prosedur analisis untuk karakterisasi tepung ubi kayu disajikan pada Lampiran 1. Karakterisasi juga dilakukan pada PFAD untuk mengetahui komponen asam lemak penyusunnya dengan menggunakan gas kromatografi.

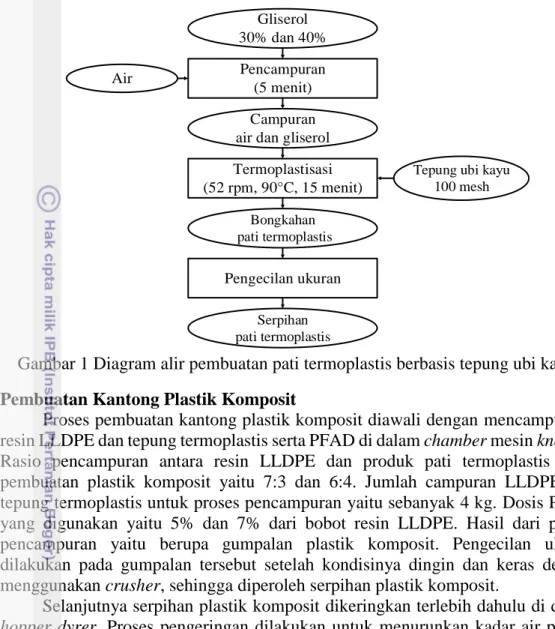

Pembuatan Pati Termoplastis Berbasis Tepung Ubi Kayu

Proses pembuatan pati termoplastis dilakukan dengan cara mencampurkan tepung ubi kayu 100 mesh dengan bahan pemlastis gliserol dan air di dalam

chamber (ruang pengadukan) mesin kneader. Jumlah tepung yang dibutuhkan

untuk satu kali pencampuran yaitu sebanyak 4 kg. Dosis gliserol ditentukan dari hasil modifikasi penelitian yang telah dilakukan oleh Permatasari (2010) yaitu 30% dan 40% dari bobot tepung ubi kayu. Sedangkan air ditambahkan hingga kadar air campuran (tepung + gliserol + air) mencapai 25%. Penambahan air ini mengacu pada penelitian yang telah dilakukan oleh Lee (2009). Perhitungan jumlah air yang ditambahkan ke dalam campuran disajikan pada Lampiran 3. Hasil dari proses termoplastisasi yaitu berupa bongkahan pati termoplastis. Pengecilan ukuran dilakukan pada bongkahan tersebut setelah kondisinya dingin dan keras dengan menggunakan crusher, sehingga diperoleh serpihan pati termoplastis. Pengecilan ukuran ini dilakukan agar pati termoplastis dapat bercampur secara merata pada saat proses pencampuran dengan polimer sintetik. Diagram alir proses termoplastisasi tepung ubi kayu dapat dilihat pada Gambar 1.

4 Gliserol 30% dan 40% Pencampuran (5 menit) Air Campuran air dan gliserol Termoplastisasi (52 rpm, 90°C, 15 menit)

Bongkahan pati termoplastis

Tepung ubi kayu 100 mesh

Pengecilan ukuran

Serpihan pati termoplastis

Gambar 1 Diagram alir pembuatan pati termoplastis berbasis tepung ubi kayu

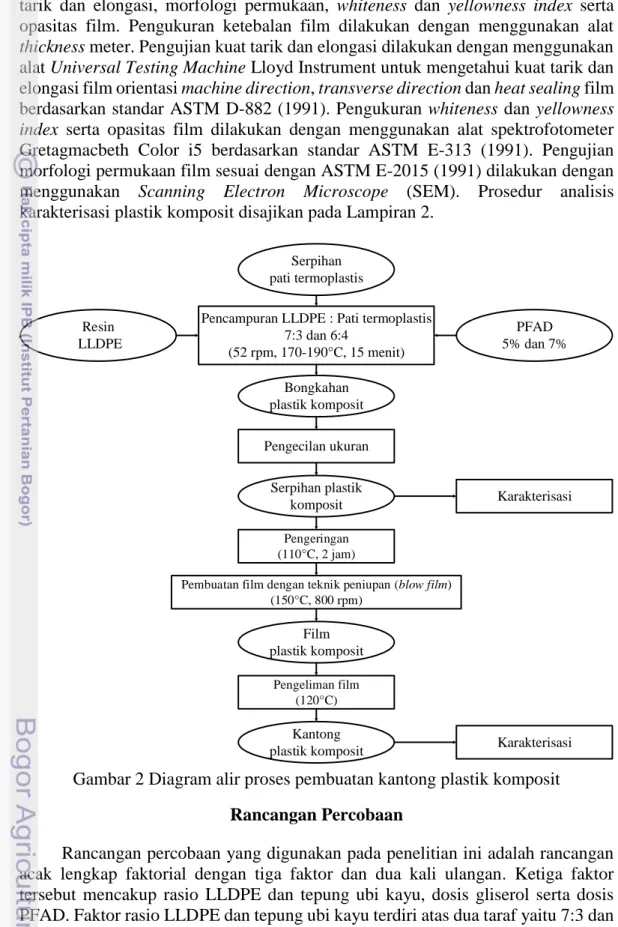

Pembuatan Kantong Plastik Komposit

Proses pembuatan kantong plastik komposit diawali dengan mencampurkan resin LLDPE dan tepung termoplastis serta PFAD di dalam chamber mesin kneader. Rasio pencampuran antara resin LLDPE dan produk pati termoplastis pada pembuatan plastik komposit yaitu 7:3 dan 6:4. Jumlah campuran LLDPE dan tepung termoplastis untuk proses pencampuran yaitu sebanyak 4 kg. Dosis PFAD yang digunakan yaitu 5% dan 7% dari bobot resin LLDPE. Hasil dari proses pencampuran yaitu berupa gumpalan plastik komposit. Pengecilan ukuran dilakukan pada gumpalan tersebut setelah kondisinya dingin dan keras dengan menggunakan crusher, sehingga diperoleh serpihan plastik komposit.

Selanjutnya serpihan plastik komposit dikeringkan terlebih dahulu di dalam

hopper dyrer. Proses pengeringan dilakukan untuk menurunkan kadar air plastik

komposit sampai kurang dari 0.2%. Jika kadar air tidak memenuhi angka di bawah 0.2%, maka film yang dihasilkan akan berlubang dan mudah putus ketika film ditarik oleh nip rolls. Proses pembuatan film plastik komposit dilakukan dengan menggunakan mesin blown film dengan spesifikasi die unit untuk film LLDPE. Suhu pada empat zona mesin blown film diatur pada nilai 150°C. Serpihan plastik komposit dimasukkan sedikit demi sedikit ke dalam hopper mesin blown film. Film yang dihasilkan akan digulung oleh bagian winding unit mesin blown film. Film tersebut kemudian dibentuk menjadi kantong plastik dengan cara dikelim menggunakan alat kelim. Diagram alir pembuatan kantong plastik komposit dapat dilihat pada Gambar 2.

Karakterisasi Plastik Komposit

Karakterisasi yang dilakukan pada serpihan plastik komposit meliputi kadar air, specific gravity dan melt flow index. Analisis kadar air dilakukan dengan menggunakan alat moisture analyzer sesuai standar ISO 787-2 (1995). Pengukuran

specific gravity dilakukan untuk mengetahui densitas bahan sesuai standar JIS

K-7112 (1999). Pengukuran melt flow index dilakukan untuk mengetahui laju alir lelehan bahan sesuai standar ASTM D-1238 (1991).

5 Karakterisasi juga dilakukan pada film plastik komposit meliputi tebal, kuat tarik dan elongasi, morfologi permukaan, whiteness dan yellowness index serta opasitas film. Pengukuran ketebalan film dilakukan dengan menggunakan alat

thickness meter. Pengujian kuat tarik dan elongasi dilakukan dengan menggunakan

alat Universal Testing Machine Lloyd Instrument untuk mengetahui kuat tarik dan elongasi film orientasi machine direction, transverse direction dan heat sealing film berdasarkan standar ASTM D-882 (1991). Pengukuran whiteness dan yellowness

index serta opasitas film dilakukan dengan menggunakan alat spektrofotometer

Gretagmacbeth Color i5 berdasarkan standar ASTM E-313 (1991). Pengujian morfologi permukaan film sesuai dengan ASTM E-2015 (1991) dilakukan dengan menggunakan Scanning Electron Microscope (SEM). Prosedur analisis karakterisasi plastik komposit disajikan pada Lampiran 2.

Serpihan pati termoplastis

Resin LLDPE

Pencampuran LLDPE : Pati termoplastis 7:3 dan 6:4 (52 rpm, 170-190°C, 15 menit) PFAD 5% dan 7% Bongkahan plastik komposit Serpihan plastik komposit Pengecilan ukuran Pengeringan (110°C, 2 jam)

Pembuatan film dengan teknik peniupan (blow film) (150°C, 800 rpm) Kantong plastik komposit Pengeliman film (120°C) Film plastik komposit Karakterisasi Karakterisasi

Gambar 2 Diagram alir proses pembuatan kantong plastik komposit

Rancangan Percobaan

Rancangan percobaan yang digunakan pada penelitian ini adalah rancangan acak lengkap faktorial dengan tiga faktor dan dua kali ulangan. Ketiga faktor tersebut mencakup rasio LLDPE dan tepung ubi kayu, dosis gliserol serta dosis PFAD. Faktor rasio LLDPE dan tepung ubi kayu terdiri atas dua taraf yaitu 7:3 dan 6:3. Faktor dosis gliserol terdiri atas dua taraf yaitu 30% dan 40%. Faktor dosis

6

PFAD terdiri atas dua taraf yaitu 5% dan 7%. Model matematis dari rancangan percobaan adalah sebagai berikut.

Yijkl = µ + αi +βj + γk + (αβ)ij + (αγ)ik + (βγ)jk + (αβγ) ijk + ɛl(ijk) Keterangan :

Yijkl = variabel yang diukur

µ = rata-rata umum atau sebenarnya

αi = pengaruh rasio LLDPE dan tepung ubi kayu pada taraf ke-i βj = pengaruh dosis gliserol pada taraf ke-j

γk = pengaruh dosis PFAD pada taraf ke-k

(αβ)ij = pengaruh interaksi perlakuan rasio LLDPE dan tepung ubi kayu pada taraf ke-i dan perlakuan dosis gliserol pada taraf ke-j

(αγ)ik = pengaruh interaksi perlakuan rasio LLDPE dan tepung ubi kayu pada taraf ke-i dan perlakuan dosis PFAD pada taraf ke-k

(βγ)jk = pengaruh interaksi perlakuan dosis gliserol pada taraf ke-j dan perlakuan dosis PFAD pada taraf ke-k

(αβγ)ijk = pengaruh interaksi perlakuan rasio LLDPE dan tepung ubi kayu pada taraf ke-i, perlakuan dosis gliserol pada taraf ke-j serta perlakuan dosis PFAD pada taraf ke-k

ɛl(ijk) = galat percobaan kombinasi faktor taraf ke-ijk pada ulangan ke-l

HASIL DAN PEMBAHASAN

Karakter Bahan

Karakter Tepung Ubi Kayu

Tepung ubi kayu yang digunakan pada penelitian ini dikecilkan ukurannya terlebih dahulu sampai 100 mesh. Selanjutnya karaktersisasi dilakukan pada tepung ubi kayu 100 mesh untuk mengetahui karakter bahan. Hasil karakterisasi tepung ubi kayu 100 mesh dapat dilihat pada Tabel 1.

Tabel 1 Hasil karakterisasi tepung ubi kayu 100 mesh

PARAMETER NILAI PUSTAKA

Kadar air (% bb)* 15.87 11.11a

Kadar abu (% bb)* 1.48 1.50a

Kadar protein (% bb)* 2.83 1.65a

Kadar lemak (% bb)* 0.11 0.65a

Kadar serat kasar (% bb)* 0.23 1.63a

Kadar pati (% bb)* 78.53 84.64a

Rasio amilosa (%)** 27.07 22.68a

Ket: *) persen b/b dalam tepung ubi kayu **) persen b/b dalam pati

7 Tabel 1 menunjukkan bahwa kadar air tepung ubi kayu cukup tinggi sehingga tidak dapat disimpan dalam waktu yang lama. Tepung ubi kayu mudah mengalami perubahan kadar air selama penyimpanan karena sifatnya yang mudah menyerap air (hidrofilik). Kadar air yang tinggi pada tepung ubi kayu harus dihindari karena dapat mengakibatkan kerusakan terutama akibat mikroorganisme. Selanjutnya kadar abu pada tepung ubi kayu menunjukkan kandungan mineral-mineral anorganik yang terdapat di dalamnya. Kadar abu tepung ubi kayu dipengaruhi oleh beberapa faktor diantaranya varietas, umur panen, tempat tumbuh dan unsur hara tanah.

Apabila dikaitkan dengan proses termoplastisasi, Lee (2009) mengemukakan bahwa semakin rendah kadar protein dan lemak pada bahan, maka bahan tersebut semakin baik digunakan untuk proses termoplastisasi. Kadar protein dan lemak yang cukup tinggi, selain menurunkan proporsi pati pada bahan, sifatnya yang hidrofobik dapat menghambat proses solvasi air dan zat pemlastis pada granula pati yang kemudian berdampak pada terganggunya proses pemlastikan. Selanjutnya apabila serat kasar dikaitkan dengan sifat mekanik plastik komposit, Corradini et

al. (2007) menerangkan bahwa adanya serat memberikan pengaruh positif terhadap

sifat mekanik plastik komposit yang dihasilkan.

Pengujian kadar pati pada tepung ubi kayu bertujuan untuk mengukur kandungan pati dalam bahan dan memperkirakan kelayakan bahan untuk diproses lebih lanjut menjadi material termoplastis. Hasil pengujian menunjukkan bahwa tepung ubi kayu yang digunakan memiliki kadar pati yang tinggi. Hal tersebut mengindikasikan bahwa tepung ubi kayu sudah layak digunakan untuk dijadikan produk pati termoplastis. Menurut Stoddard (1999), butiran pati mengandung amilosa sebanyak 15-30% dan amilopektin sekitar 70-85%. Apabila dikaitkan dengan aplikasi film, Thomas dan Atwell (1999) menjelaskan bahwa amilosa memiliki kecenderungan membentuk film yang lebih kuat dibanding amilopektin. Amilopektin lebih cocok untuk aplikasi yang membutuhkan viskositas, stabilitas dan kekuatan mengental yang tinggi.

Karakter Palm Fatty Acid Distillate

Palm fatty acid destillate (PFAD) merupakan produk samping dari proses

pemurnian minyak sawit pada industri minyak goreng. FPAD berbentuk semi padat dan berwarna kuning pada suhu ruang. PFAD dianalisis terlebih dahulu untuk mengetahui kandungan asam lemaknya dengan gas kromatografi. Hasil analisis asam lemak PFAD dapat dilihat pada Tabel 2.

Tabel 2 menunjukkan bahwa PFAD yang digunakan pada penelitian ini mengandung asam lemak sebanyak 77.45% dari bobot lemak. Hal tersebut menunjukkan bahwa masih ada komponen lainnya selain asam lemak di dalam PFAD yang belum diketahui pengaruhnya. Ping dan Yusof (2009) menerangkan bahwa komponen lainnya yang terkandung dalam PFAD dapat berupa trigliserida, gliserida parsial dan bahan yang tidak tersabunkan seperti vitamin E, sterol, squalen, dan zat volatil.

8

Tabel 2 Hasil analisis asam lemak PFAD

PARAMETER NILAI (% b/b) Asam kaprat 0.02 Asam laurat 0.09 Asam tridekanoat 0.92 Asam pentadekanoat 0.04 Asam palmitat 36.78 Asam palmitoleat 0.11 Asam heptadekanoat 0.07 Asam stearat 3.43 Asam oleat 27.54 Asam linoleat 7.72 Asam arachidat 0.3 Asam cis-11-eicosenoat 0.09 Asam linoleat 0.26 Asam lignoserat 0.08

Total asam lemak* 77.45

Ket: *) persen b/b dalam lemak

Penelitian yang dijadikan pembanding penelitian ini yaitu penelitian yang telah dilakukan oleh Lasian (2014) mengenai pembuatan film plastik komposit di mana compatibilizer yang digunakan yaitu asam stearat. Hasil penelitiannya menunjukkan bahwa asam stearat masih kurang maksimal dalam meningkatkan kompatibilitas campuran polimer. Hal tersebut ditunjukkan dengan rendahnya nilai kuat tarik dan elongasi film yang dihasilkan. Nilai kuat tarik dan elongasi film tertinggi hanya dapat mencapai angka 5.62 MPa dan 594.27% pada orientasi

machine direction, 4.84 MPa dan 129.01% pada orientasi transverse direction dan

4.47 MPa dan 61.21% pada orientasi heat sealing. Film dengan nilai kuat tarik dan elongasi tertinggi tersebut dihasilkan dari formulasi rasio pencampuran LLDPE dan tepung ubi kayu sebesar 8:2 dengan dosis gliserol 40% dan dosis asam stearat 5%. Pada penelitian ini, PFAD diaplikasikan sebagai compatibilizer. PFAD diharapkan mampu meningkatkan kompatibilitas dan memperbaiki ikatan antarmuka di antara polimer alami dan polimer sintetik. Selain itu, penggunaan PFAD juga diharapkan dapat menghasilkan kantong plastik komposit dengan nilai kuat tarik dan elongasi film yang lebih tinggi dibandingkan dengan penggunaan asam stearat.

Pati Termoplastis Berbasis Tepung Ubi Kayu

Pati termoplastis dihasilkan melalui pemrosesan pada suhu dan gesekan tinggi sehingga pati bersifat plastis dan elastis. Untuk memperoleh sifat tersebut, pati membutuhkan intervensi bahan tambahan dari luar yang biasa disebut bahan pemlastis. Bahan pemlastis yang digunakan dalam penelitian ini yaitu gliserol dan air. Produk pati termoplastis yang dihasilkan pada penelitian ini memiliki penampakan yang mirip seperti karet, sedikit kenyal, berwarna kuning kecoklatan

9 dan tidak menjadi remah-remah ketika ditekan. Produk pati termoplastis yang dihasilkan pada penelitian ini dapat dilihat pada Gambar 3.

(a) (b)

Gambar 3 Produk pati termoplastis berbasis tepung ubi kayu berbentuk (a) bongkahan dan (b) serpihan

Sebelum proses termoplastisasi, penyeragaman kadar air dilakukan pada semua campuran dengan cara memberikan tambahan air dari luar hingga kadar air campuran mencapai 25%. Keberadaan air dalam jumlah yang tidak seragam pada setiap campuran mampu memberikan pengaruh yang berbeda pada fungsi gliserol dalam proses termoplastisasi. Gliserol dalam wujud kental akan lebih sulit untuk dapat terserap ke dalam bahan, maka dengan adanya penambahan air ke dalam campuran memungkinkan viskositas gliserol menurun, sehingga gliserol akan lebih mudah terserap ke dalam bahan.

Perubahan warna terjadi ketika proses termoplastisasi di mana tepung yang berwarna putih berubah menjadi warna kuning kecoklatan pada produk pati termoplastis. Warna coklat pada pati termoplastis ini disebabkan oleh adanya komponen pati yang terdegradasi menjadi gula sedehana, selanjutnya molekul-molekul gula tersebut mengalami reaksi browning karena terkaramelisasi akibat proses pemanasan pada suhu tinggi. Berdasarkan hasil pengamatan visual, produk pati termoplastis dengan dosis gliserol 40% memiliki karakter warna yang lebih gelap dan lebih kuning bila dibandingkan dosis gliserol 30%. Penampakan produk pati termoplastis dengan penambahan gliserol 30% dan 40% dapat dilihat pada Gambar 4.

(a) (b)

Gambar 4 Produk pati termoplastis dengan menambahan (a) gliserol 30% dan (b) gliserol 40%

10

Karakter Plastik Komposit

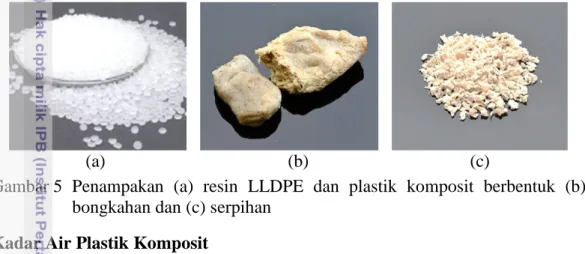

Plastik komposit merupakan plastik yang terbuat dari campuran polimer alami dan polimer sintetik (Gambar 5a) dengan penambahan beberapa bahan aditif. Pada penelitian ini, plastik komposit dibuat dari campuran tepung ubi kayu dan resin LLDPE dengan penambahan air dan gliserol sebagai plasticizer dan PFAD sebagai compatibilizer. Proses pencampuran menghasilkan plastik komposit dalam bentuk bongkahan (Gambar 5b). Pengecilan ukuran dilakukan pada bongkahan tersebut sehingga diperoleh plastik komposit berbentuk serpihan (Gambar 5c).

(a) (b) (c)

Gambar 5 Penampakan (a) resin LLDPE dan plastik komposit berbentuk (b) bongkahan dan (c) serpihan

Kadar Air Plastik Komposit

Plastik komposit masih mengandung air meski proses pencampuran dilakukan pada suhu tinggi. Kadar air yang berlebih dalam plastik komposit dapat berdampak negatif pada film yang dihasilkan. Favis (2005) menerangkan bahwa adanya air yang berlebih dapat mengakibatkan munculnya gelembung pada plastik komposit. Hasil analisis kadar air plastik komposit disajikan pada Lampiran 4.

Hasil pengujian (Lampiran 4) menunjukkan bahwa plastik komposit yang dihasilkan memiliki kadar air yang bervariasi yaitu antara 1.26-2.33%. Kadar air tersebut belum memenuhi kriteria untuk dapat diproses dengan teknik blowing film, sehingga plastik komposit harus melewati proses pengeringan terlebih dahulu. Kadar air yang diharapkan agar plastik komposit dapat diproses menjadi film dengan teknik blowing film yaitu kurang dari 0.2%. Berdasarkan hasil pengamatan, adanya air lebih dari 0.2% dalam plastik komposit mengakibatkan munculnya lubang lubang kecil pada film plastik komposit yang dihasilkan. Lubang kecil tersebut terbentuk akibat adanya uap air yang ikut keluar melewati die mesin blown

film bersamaan dengan film yang dihasilkan. Ketika uap air keluar dari die, uap air

akan menguap ke udara bebas dan meninggalkan lubang pada posisi permukaan film yang ditinggalkannya. Adanya lubang tersebut tidak hanya mempengaruhi nilai estetika tetapi juga mengurangi nilai kuat tarik dan elongasi film plastik komposit.

Berdasarkan hasil pengamatan, plastik komposit dengan nilai kadar air kurang dari 0.2% memberikan penampakan visual yang baik pada film plastik komposit. Hal tersebut ditandai dengan tidak adanya lubang-lubang kecil pada permukaan film. Plastik komposit hasil proses pengeringan memiliki kadar air sebesar 0.05-0.2%. Sementara itu, hasil analisis varian (Lampiran 5) menunjukkan bahwa rasio pencampuran, dosis gliserol dan dosis PFAD yang dipilih tidak memberikan pengaruh yang berbeda nyata terhadap kadar air plastik komposit.

11 Specific Gravity Plastik Komposit

Specific gravity adalah rasio antara densitas suatu zat dengan densitas bahan

dari referensi. Referensi yang digunakan untuk pengukuran specific gravity plastik komposit yaitu densitas alkohol mengikuti standar JIS K-7112. Alkohol yang digunakan pada penelitian ini memiliki densitas 0.805 gram/cm3. Nilai specific gravity bervariasi terhadap temperatur dan tekanan sehingga densitas sampel dan

referensi harus dibandingkan pada kondisi yang sama. Kondisi atmosfer ruangan yang digunakan untuk pengukuran pada penelitian ini yaitu 21-25°C dengan

relative humidity 45-55%. Hasil pengukuran specific gravity plastik komposit

disajikan pada Lampiran 4.

Nilai specific gravity digunakan untuk melihat kerapatan partikel bahan penyusun suatu material. Berdasarkan hasil pengujian (Lampiran 4), nilai specific

gravity plastik komposit yang dihasilkan berkisar antara 0.916-0.955. Dari hasil

pengamatan diketahui bahwa plastik komposit memiliki ukuran yang beragam dan strukurnya berongga. Hal tersebut mengakibatkan kesulitan pada saat plastik komposit diumpankan ke dalam hopper mesin blown film. Plastik komposit tidak dapat diumpankan dalam jumlah banyak sekaligus karena plastik komposit tidak dapat mengalir dengan baik ke dalam ulir mesin blown film, sehingga plastik komposit harus diumpankan sedikit demi sedikit sambil diberi tekanan saat masuk ke dalam ulir.

Gambar 6 Nilai specific gravity plastik komposit

Berdasarkan hasil analisis varian (Lampiran 5), perlakuan rasio pencampuran yang dipilih memberikan pengaruh yang berbeda nyata terhadap nilai specific

gravity. Hal tersebut dapat dilihat pada Gambar 6 yang menunjukkan bahwa

peningkatan nilai rasio tepung mengakibatkan nilai specific gravity meningkat. Rasio pencampuran 6:4 memiliki jumlah tepung yang lebih banyak di dalam campuran dibanding rasio pencampuran 7:3. Selanjutnya dosis gliserol yang dipilih juga memberikan pengaruh yang berbeda nyata terhadap nilai specific gravity. Berdasarkan Gambar 6 diketahui bahwa peningkatan dosis gliserol mengakibatkan nilai specific gravity meningkat. Tepung ubi kayu dan gliserol merupakan bahan yang memiliki densitas tinggi, ini artinya semakin banyak jumlah bahan dengan densitas tinggi ditambahkan ke dalam campuran, maka nilai specific gravity plasik komposit juga akan semakin meningkat. Selain itu, peningkatan nilai specific

gravity plastik komposit juga dapat terjadi seiring dengan meningkatnya jumlah

bahan penyusunnya. 0.916 0.919 0.931 0.936 0.922 0.952 0.928 0.955 0.88 0.9 0.92 0.94 0.96 7:3 6:4 Speci fi c grav it y

Rasio LLDPE : Tepung Ubi Kayu

Gliserol 30% + PFAD 5% Gliserol 30% + PFAD 7% Gliserol 40% + PFAD 5% Gliserol 40% + PFAD 7%

12

Melt Flow Index Plastik Komposit

Pengukuran MFI perlu dilakukan sebelum material plastik diolah menjadi suatu produk. Pengukuran tersebut dimaksudkan untuk mengetahui jenis dan kondisi proses yang dapat diterapkan. Pada penelitian ini, plastik komposit diarahkan untuk pembuatan film dengan teknik peniupan (blowing film). Material plastik yang digunakan untuk aplikasi blowing film pada umumnya memiliki nilai MFI yang rendah, contohnya resin LLDPE untuk aplikasi blowing film memiliki nilai MFI sekitar 1 gram/10 menit. Hasil pengujian melt flow index disajikan pada Lampiran 4.

Base resin yang digunakan pada penelitian ini yaitu LLDPE dengan nilai MFI

6.14 g/10 menit. Hasil pengujian (Lampiran 4) menunjukkan bahwa plastik komposit memiliki nilai MFI yang lebih kecil dibanding nilai MFI base resin. Plastik komposit yang dihasilkan memiliki nilai MFI 3.39-5.59 gram/10 menit. Berdasarkan hasil percobaan, plastik komposit dengan nilai MFI pada kisaran tersebut dapat diproses menjadi film dengan teknik blowing film.

Gambar 7 Nilai melt flow index plastik komposit

Hasil analisis varian (Lampiran 5) menunjukkan bahwa perlakuan rasio pencampuran yang dipilih memberikan pengaruh yang berbeda nyata terhadap nilai MFI plastik komposit. Gambar 7 di atas menunjukkan bahwa nilai MFI plastik komposit mengalami penurunan seiring dengan peningkatan nilai rasio tepung. Hal tersebut dikarenakan jumlah tepung dalam rasio 6:4 lebih banyak dibanding rasio 7:3. Tepung memiliki kemampuan alir yang rendah sehingga dapat menurunkan nilai MFI plastik komposit.

Selanjutnya dosis gliserol yang dipilih juga memberikan pengaruh yang berbeda nyata terhadap nilai MFI. Hal ini dapat dilihat pada Gambar 7 di mana nilai MFI plastik komposit meningkat seiring dengan meningkatnya dosis gliserol. Gliserol sebagai bahan pemlastis dapat mengurangi viskositas lelehan material selama proses pemanasan sehingga mampu meningkatkan kemampuan alir bahan. Dosis PFAD yang dipilih juga memberikan pengaruh yang berbeda nyata terhadap nilai MFI. Gambar 7 menunjukkan bahwa nilai MFI mengalami peningkatan seiring dengan meningkatnya dosis PFAD. PFAD sebagai compatibilizer dapat juga berfungsi untuk lubrikasi selama proses pemanasan guna mengurangi friksi antara lelehan material dengan diding kapiler saat mengalir, semakin kecil gesekan yang terjadi, maka kemampuan alir pun akan semakin meningkat.

4.45 3.39 5.12 4.11 5.39 4.35 5.59 4.7 0 2 4 6 7:3 6:4 Me lt F low Index (gram /10 m eni t)

Rasio LLDPE : Tepung Ubi Kayu

Gliserol 30% + PFAD 5% Gliserol 30% + PFAD 7% Gliserol 40% + PFAD 5% Gliserol 40% + PFAD 7%

13

Karakter Film Plastik Komposit

Faktor-faktor yang perlu diperhatikan untuk mendapatkan produk film yang baik yaitu jenis mesin ekstrusi, kondisi pemrosesan dan karakteristik bahan baku. Jenis mesin ekstrusi diharapkan memiliki kemampuan pencampuran yang merata, menghasilkan output yang tinggi dan penggunaan listrik yang rendah. Selanjutnya kondisi pemrosesan yang dipilih diharapkan dapat mempertahankan kualitas bahan selama proses pengolahan. Karakteristik bahan baku juga ikut menentukan kualitas film yang dihasilkan. Beberapa faktor yang perlu diperhatikan dari bahan baku untuk proses blowing film yaitu melt flow index, kerapatan (density) dan aditif yang ditambahkan.

Berdasarkan hasil percobaan, plastik komposit telah memenuhi kriteria untuk dapat diproses dengan teknik blowing film. Kendala yang dihadapi ketika proses

blowing film yaitu sulitnya menyeragamkan ukuran film untuk semua formulasi.

Setiap formulasi menghasilkan ukuran yang berbeda-beda khususnya untuk ukuran lebar dan tebal film. Film yang dihasilkan beserta ukurannya dapat dilihat pada Tabel 3.

Tebal Film Plastik Komposit

Ketebalan film dapat diatur pada saat proses blowing film. Beberapa hal yang harus diperhatikan untuk mengatur ketebalan film yaitu temperatur ekstrusi, rasio tiupan balon, tinggi garis frost (saat lelehan polimer menadi padat) dan kecepatan tarikan. Pada penelitian ini, produk akhir yang diinginkan yaitu berbentuk kantong plastik. Bentuk film yang ideal untuk kantong plastik yaitu lebar dan tipis serta diharapkan memiliki kuat tarik dan elongasi yang tinggi seperti kantong plastik yang terbuat dari LLDPE murni. Hasil pengukuran tebal film plastik komposit disajikan pada Lampiran 4.

Berdasarkan hasil pengukuran (Lampiran 4), film plastik komposit yang dihasilkan memiliki ukuran yang jauh lebih tebal dibandingkan dengan film LLDPE murni. Ukuran partikel tepung ubi kayu yang terbilang masih besar (100 mesh) diduga mengakibatkan film yang dihasilkan memiliki ukuran yang lebih tebal. Selanjutnya pada saat proses blowing film, plastik komposit memiliki kelemahan di mana filmnya tidak dapat mengembang dengan baik ketika diberi hembusan udara. Adanya pati yang terdispersi pada matriks plastik diduga memberikan sifat yang lebih kaku pada film plastik komposit.

Hasil pengukuran (Lampiran 4) juga menunjukkan bahwa film plastik komposit yang dihasilkan dari rasio pencampuran 7:3 memiliki ukuran yang lebih tipis dibandingkan dengan rasio 6:4. Tebal film plastik komposit pada rasio pencampuran 7:3 yaitu 250-420 mikron, sedangkan tebal film pada rasio pencampuran 6:4 yaitu 510-840 mikron. Nilai yang tertera pada hasil pengukuran (Lampiran 4) merupakan ukuran film tertipis yang dapat dibuat dengan teknik

blowing film untuk setiap formulasinya. Apabila ukuran film yang dibuat lebih tipis,

maka film yang terbentuk akan berlubang dan mudah sobek. Berdasarkan hasil percobaan, ketebalan mempengaruhi ukuran film yang dibuat, semakin tebal film maka ukuran lebar film yang dapat dibuat akan semakin kecil. Hal ini dapat dilihat pada Tabel 3 yang menunjukkan bahwa film dengan ketebalan 250 mikron memiliki lebar 18.4 cm, sedangkan film dengan ketebalan 870 mikron memiliki lebar yang lebih kecil yaitu 8.2 cm.

14

Tabel 3 Film plastik komposit yang dihasilkan

Formulasi Ukuran Gambar

Rasio 7:3 + Gliserol 30% + PFAD 5% Lebar 18.4 cm Tebal 250 mikron Rasio 7:3 + Gliserol 30% + PFAD 7% Lebar 17.7 cm Tebal 270 mikron Rasio 7:3 + Gliserol 40% + PFAD 5% Lebar 17.4 cm Tebal 310 mikron Rasio 7:3 + Gliserol 40% + PFAD 7% Lebar 17.1 cm Tebal 420 mikron Rasio 6:4 + Gliserol 30% + PFAD 5% Lebar 12.2 cm Tebal 510 mikron Rasio 6:4 + Gliserol 30% + PFAD 7% Lebar 12.2 cm Tebal 660 mikron Rasio 6:4+ Gliserol 40% + PFAD 5% Lebar 10.1 cm Tebal 810 mikron Rasio 6:4 + Gliserol 40% + PFAD 7% Lebar 8.2 cm Tebal 870 mikron

15

Kuat Tarik dan Elongasi Film Plastik Komposit

Kuat tarik adalah ukuran besarnya beban atau gaya yang dapat ditahan sebelum suatu sampel rusak atau putus. Sedangkan elongasi adalah perubahan panjang spesimen akibat gaya yang diberikan. Pengujian kuat tarik (tensile stress

at break) dan elongasi (elongation at break) film pada penelitian ini dilakukan

dengan mengacu pada metode kerja ASTM D-882. Film plastik komposit diujikan pada tiga orientasi yaitu tegak lurus (machine direction), melintang (transverse

direction) dan posisi film yang dikelim dengan panas (heat sealing). Hasil

pengujian kuat tarik dan elongasi film plastik komposit pada tiga orientasi tersebut disajikan pada Lampiran 4.

Berdasarkan hasil pengujian, film plastik komposit memiliki nilai kuat tarik dan elongasi yang jauh lebih kecil dibanding film LLDPE, baik pada orientasi

machine direction, transverse direction maupun heat sealing. Hal tersebut

menunjukkan bahwa adanya penambahan tepung memberikan dampak negatif dalam proses pembuatan kantong plastik komposit yaitu terjadinya penurunan nilai kuat tarik dan elongasi film. Selain itu, rendahnya nilai kuat tarik dan elongasi film plastik komposit mengindikasikan bahwa ikatan yang terbentuk antara polimer sintetik dan polimer alami sangat lemah atau bahkan tidak terbentuk ikatan di antara keduanya. Apabila dinilai secara keseluruhan, film plastik komposit yang memiliki nilai kuat tarik dan elongasi terbaik pada semua orientasi dihasilkan dari formulasi rasio pencampuran 7:3 + gliserol 30% + PFAD 5%.

Gambar 8 Nilai kuat tarik film plastik komposit orientasi machine direction Hasil pengujian kuat tarik film plastik komposit orientasi machine direcrtion dapat dilihat pada Gambar 8. Berdasarkan Gambar 8 di atas diketahui bahwa film yang memiliki nilai kuat tarik tertinggi pada orientasi machine direction dihasilkan dari formulasi rasio pencampuran 6:4 + gliserol 40% + PFAD 5% yaitu sebesar 4.94 MPa. Hasil pengujian kuat tarik orientasi machine direction menunjukkan bahwa nilai kuat tarik film secara umum meningkat dengan meningkatnya nilai rasio tepung. Sementara itu, Christianty (2009) menerangkan bahwa semakin banyak jumlah polimer alami yang ditambahkan ke dalam proses pembuatan plastik komposit, hal tersebut akan berdampak pada penurunan nilai kuat tarik plastik komposit. Ketidaksesuaian antara hasil pengujian dengan literatur ini dikarenakan film yang terbuat dari rasio pencampuran 6:4 memiliki ukuran yang lebih tebal dan tekstur yang lebih keras dibanding rasio pencampuran 7:3. Nilai kuat tarik film biasanya akan semakin tinggi apabila ukurannya semakin tebal dan teksturnya semakin keras. 3.71 3.63 3.18 2.75 3.30 3.73 3.93 4.94 0.00 5.00 10.00 7:3 6:4 K u at tar ik (M P a)

Rasio LLDPE : Tepung Ubi Kayu

Gliserol 30% + PFAD 5% Gliserol 30% + PFAD 7% Gliserol 40% + PFAD 5% Gliserol 40% + PFAD 7%

16

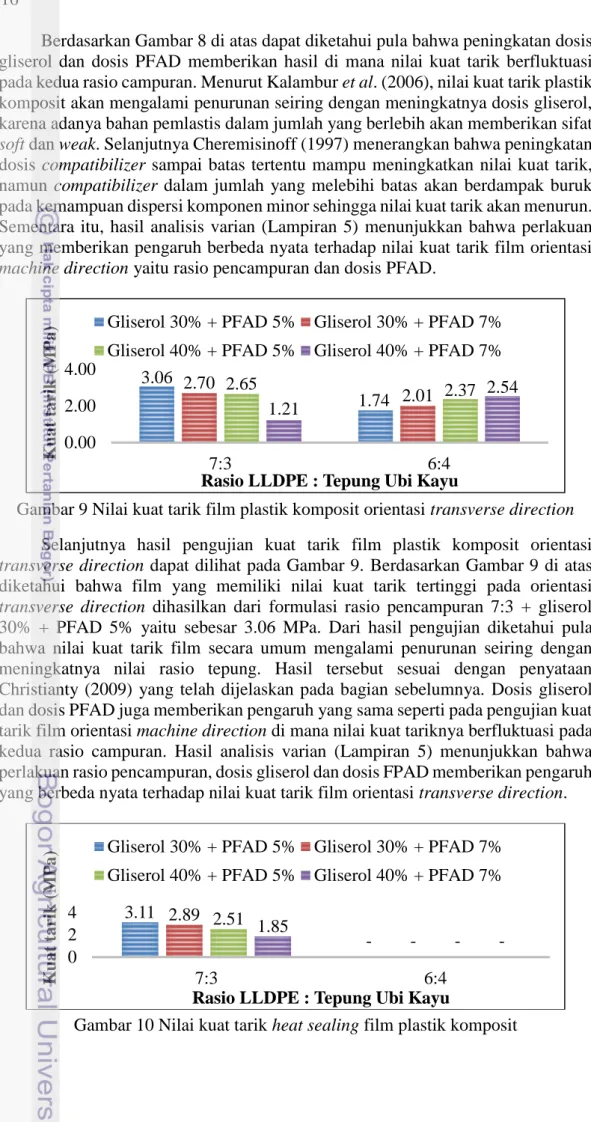

Berdasarkan Gambar 8 di atas dapat diketahui pula bahwa peningkatan dosis gliserol dan dosis PFAD memberikan hasil di mana nilai kuat tarik berfluktuasi pada kedua rasio campuran. Menurut Kalambur et al. (2006), nilai kuat tarik plastik komposit akan mengalami penurunan seiring dengan meningkatnya dosis gliserol, karena adanya bahan pemlastis dalam jumlah yang berlebih akan memberikan sifat

soft dan weak. Selanjutnya Cheremisinoff (1997) menerangkan bahwa peningkatan

dosis compatibilizer sampai batas tertentu mampu meningkatkan nilai kuat tarik, namun compatibilizer dalam jumlah yang melebihi batas akan berdampak buruk pada kemampuan dispersi komponen minor sehingga nilai kuat tarik akan menurun. Sementara itu, hasil analisis varian (Lampiran 5) menunjukkan bahwa perlakuan yang memberikan pengaruh berbeda nyata terhadap nilai kuat tarik film orientasi

machine direction yaitu rasio pencampuran dan dosis PFAD.

Gambar 9 Nilai kuat tarik film plastik komposit orientasi transverse direction Selanjutnya hasil pengujian kuat tarik film plastik komposit orientasi

transverse direction dapat dilihat pada Gambar 9. Berdasarkan Gambar 9 di atas

diketahui bahwa film yang memiliki nilai kuat tarik tertinggi pada orientasi

transverse direction dihasilkan dari formulasi rasio pencampuran 7:3 + gliserol

30% + PFAD 5% yaitu sebesar 3.06 MPa. Dari hasil pengujian diketahui pula bahwa nilai kuat tarik film secara umum mengalami penurunan seiring dengan meningkatnya nilai rasio tepung. Hasil tersebut sesuai dengan penyataan Christianty (2009) yang telah dijelaskan pada bagian sebelumnya. Dosis gliserol dan dosis PFAD juga memberikan pengaruh yang sama seperti pada pengujian kuat tarik film orientasi machine direction di mana nilai kuat tariknya berfluktuasi pada kedua rasio campuran. Hasil analisis varian (Lampiran 5) menunjukkan bahwa perlakuan rasio pencampuran, dosis gliserol dan dosis FPAD memberikan pengaruh yang berbeda nyata terhadap nilai kuat tarik film orientasi transverse direction.

Gambar 10 Nilai kuat tarik heat sealing film plastik komposit 3.06 1.74 2.70 2.01 2.65 2.37 1.21 2.54 0.00 2.00 4.00 7:3 6:4 K u at tar ik (M P a)

Rasio LLDPE : Tepung Ubi Kayu

Gliserol 30% + PFAD 5% Gliserol 30% + PFAD 7% Gliserol 40% + PFAD 5% Gliserol 40% + PFAD 7%

3.11 -2.89 -2.51 -1.85 -0 2 4 7:3 6:4 K u at tar ik (M P a)

Rasio LLDPE : Tepung Ubi Kayu

Gliserol 30% + PFAD 5% Gliserol 30% + PFAD 7% Gliserol 40% + PFAD 5% Gliserol 40% + PFAD 7%

17 Gambar 10 di atas menunjukkan hasil pengujian kuat tarik heat sealing film plastik komposit. Heat sealing itu sendiri adalah suatu proses untuk menyatukan dua film termoplastik dengan cara memanaskan area yang saling bersentuhan sampai mencapai suhu di mana terjadi penyatuan, biasanya dibantu dengan tekanan (Sampurno 2006). Pada pengujian kuat tarik heat sealing, film yang dihasilkan dari rasio pencampuran 6:4 tidak dapat diuji kuat tarik karena tidak dapat dikelim dengan panas. Film tersebut tidak dapat dikelim dikarenakan ukurannya terlalu tebal. Ukuran film yang terlalu tebal membuat alat kelim sulit untuk memanaskan permukaan film, terutama bagian permukaan film yang saling bersentuhan. Adapun film yang memiliki nilai kuat tarik heat sealing tertinggi dihasilkan dari formulasi rasio pencampuran 7:3 + gliserol 30% + PFAD 5% yaitu sebesar 3.11 MPa.

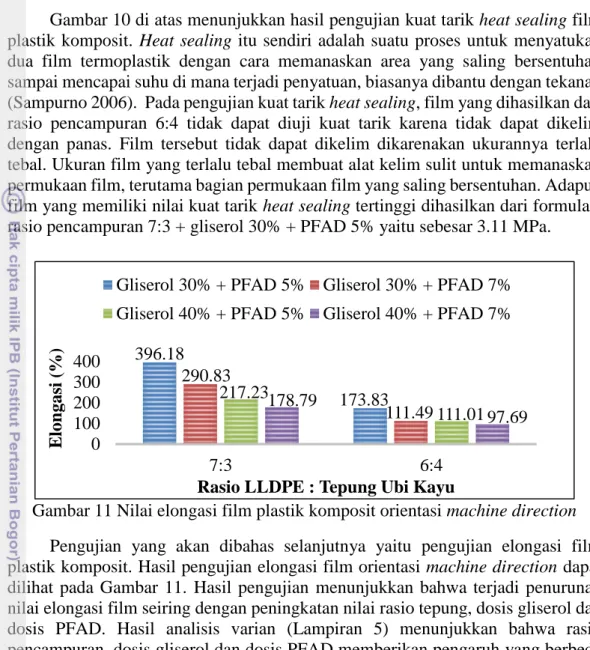

Gambar 11 Nilai elongasi film plastik komposit orientasi machine direction Pengujian yang akan dibahas selanjutnya yaitu pengujian elongasi film plastik komposit. Hasil pengujian elongasi film orientasi machine direction dapat dilihat pada Gambar 11. Hasil pengujian menunjukkan bahwa terjadi penurunan nilai elongasi film seiring dengan peningkatan nilai rasio tepung, dosis gliserol dan dosis PFAD. Hasil analisis varian (Lampiran 5) menunjukkan bahwa rasio pencampuran, dosis gliserol dan dosis PFAD memberikan pengaruh yang berbeda nyata terhadap nilai elongasi film orientasi machine direction. Adapun film yang memiliki nilai elongasi tertinggi pada orientasi machine direction dihasilkan dari formulasi rasio pencampuran 7:3 + gliserol 30% + PFAD 5% yaitu sebesar 396.18%.

Nikazar et al. (2005) menjelaskan bahwa pencampuran pati dengan polimer sintetis dalam jumlah kecil (20% dari bobot total campuran) tidak akan memberikan pengaruh yang signifikan terhadap nilai elongasi, namun penambahan pati lebih dari 40% dari bobot total campuran akan berdampak pada penurunan pada nilai elongasi yang cukup signifikan. Pernyataan tersebut sesuai dengan hasil pengujian elongasi yang dilakukan pada penelitian ini di mana nilai elongasi film mengalami penurunan seiring dengan peningkatan nilai rasio tepung.

Selanjutnya Sun et al. (2008) menerangkan bahwa nilai elongasi akan semakin meningkat seiring dengan peningkatan dosis bahan pemlastis. Namun hasil pengujian menunjukkan hal yang sebaliknya di mana nilai elongasi mengalami penurunan seiring dengan meningkatnya dosis gliserol. Hal tersebut terjadi diduga karena kurang homogennya proses pencampuran yang mengakibatkan bahan pemlastis tidak terdistribusi secara sempurna ke dalam matriks plastik komposit, sehingga berdampak pada penurunan nilai elongasi film.

396.18 173.83 290.83 111.49 217.23 111.01 178.79 97.69 0 100 200 300 400 7:3 6:4 E lon gasi (% )

Rasio LLDPE : Tepung Ubi Kayu

Gliserol 30% + PFAD 5% Gliserol 30% + PFAD 7% Gliserol 40% + PFAD 5% Gliserol 40% + PFAD 7%

18

Pritchard (1998) juga menerangkan bahwa nilai elongasi akan semakin meningkat seiring dengan meningkatnya dosis compatibilizer. Namun hasil pengujian juga menunjukkan hal yang sebaliknya di mana nilai elongasi mengalami penurunan seiring dengan peningkatan dosis PFAD. PFAD yang digunakan pada penelitian ini masih berbentuk kasar. Adanya komponen lain selain asam lemak diduga mengakibatkan menurunnya efektivitas PFAD sebagai compatibilizer, sehingga hal tersebut berdampak pada menurunnya nilai elongasi film plastik komposit. Salah satu alternatif yang dapat dilakukan untuk meningkatkan efektivitas PFAD yaitu dengan cara memurnikannya terlebih dahulu menjadi campuran asam lemak.

Gambar 12 Nilai elongasi film plastik komposit orientasi transverse direction Selanjutnya hasil pengujian elongasi film plastik komposit orientasi

transverse direction dapat dilihat pada Gambar 12. Berdasarkan Gambar 12 di atas

diketahui bahwa film yang memiliki nilai elongasi tertinggi pada orientasi

transverse direction dihasilkan dari formulasi rasio pencampuran 7:3 + gliserol

30% + PFAD 5% yaitu sebesar 126.29%. Hasil pengujian menunjukkan bahwa perlakuan rasio pencampuran, dosis gliserol dan dosis PFAD memberikan pengaruh yang sama seperti pada pengujian elongasi film orientasi machine direction di mana peningkatan nilai rasio tepung, dosis gliserol dan dosis PFAD mengakibatkan nilai elongasi film menurun. Hasil analisis varian (Lampiran 5) menunjukkan bahwa perlakuan rasio pencampuran, dosis gliserol dan dosis PFAD memberikan pengaruh yang berbeda nyata terhadap nilai elongasi film orientasi transverse direction.

Gambar 13 Nilai elongasi heat sealing film plastik komposit 126.29 32.4 87.67 29.09 76.73 25.28 45.89 21.9 0 50 100 150 7:3 6:4 E lon gasi (% )

Rasio LLDPE : Tepung Ubi Kayu

Gliserol 30% + PFAD 5% Gliserol 30% + PFAD 7% Gliserol 40% + PFAD 5% Gliserol 40% + PFAD 7%

137.06 -111.61 -81.5 -70.66 -0 50 100 150 7:3 6:4 E lon gasi (% )

Rasio LLDPE : Tepung Ubi Kayu

Gliserol 30% + PFAD 5% Gliserol 30% + PFAD 7% Gliserol 40% + PFAD 5% Gliserol 40% + PFAD 7%

19 Hasil pengujian elongasi heat sealing film dapat dilihat pada Gambar 13. Pada bagian sebelumnya telah dijelaskan bahwa film yang dihasilkan dari rasio pencampuran 6:4 tidak dapat diuji kekuatan tariknya karena filmnya tidak dapat dikelim dengan panas. Hal tersebut juga mengakibatkan film yang dihasilkan dari rasio pencampuran 6:4 tidak dapat dilakukan pengujian elongasi heat sealing film. Selain itu, pengaruh rasio pencampuran terhadap nilai elongasi heat sealing juga tidak dapat dilihat pada pengujian ini dikarenakan tidak adanya data nilai elongasi film yang dihasilkan dari rasio pencampuran 6:4. Adapun film yang memiliki nilai elongasi heat sealing tertinggi dihasilkan dari formulasi rasio pencampuran 7:3 + gliserol 30% + PFAD 5% yaitu sebesar 137.06%.

Whiteness dan Yellowness Index Serta Opasitas Film Plastik Komposit

Pengukuran whiteness dan yellowness index dan opasitas dimaksudkan untuk melihat karakter warna khusunya putih dan kuning serta kejernihan film. Whiteness

index menunjukkan tingkat warna sampel mulai dari putih hingga hitam. Sedangkan

yellowness index menunjukkan tingkat warna sampel mulai dari putih hingga kuning. Opasitas menunjukkan tingkat kejernihan sampel mulai dari jernih hingga buram atau gelap. Hasil pengukuran whiteness dan yellowness index serta opasitas film plastik komposit disajikan pada Lampiran 4.

Film plastik komposit yang dihasilkan pada penelitian ini secara visual memiliki karakter warna kuning kecoklatan hingga coklat. Hasil pengukuran menunjukkan bahwa secara umum film plastik komposit memiliki nilai yellowness

index dan opasitas film yang lebih tinggi dibanding film LLDPE. Ini artinya film

plastik komposit memiliki karakter warna yang lebih kuning dan lebih buram dari film LLDPE. Sementara itu, hasil pengukuran whiteness index menunjukkan nilai negatif untuk film LLDPE yang artinya karakter warnanya hitam. Film LLDPE memiliki karakter jernih apabila diamati secara visual. Kesalahan hasil pengukuran ini dapat terjadi dikarenakan pada saat dilakukan pengukuran, spektrofotometer tidak dapat mengukur whiteness index permukaan film LLDPE yang jernih, bagian yang terukur atau terpindai oleh spektrofotometer justru bagian permukaan penahan film berwarna hitam yang terdapat dibelakang film LLDPE. Selanjutnya apabila dinilai secara keseluruhan, formulasi yang menghasilkan film plastik komposit dengan karakter warna yang mendekati film LLDPE yaitu rasio pencampuran 7:3 + gliserol 30% + PDAF 5%.

Gambar 14 Nilai whiteness index film plastik komposit 6.36 1.58 6.45 1.52 5.27 -2.47 3.65 -2.58 -5 0 5 10 7:3 6:4 Wh it en ess In de x

Rasio LLDPE : Tepung Ubi Kayu

Gliserol 30% + PFAD 5% Gliserol 30% + PFAD 7% Gliserol 40% + PFAD 5% Gliserol 40% + PFAD 7%

20

Hasil pengukuran whiteness index film plastik komposit dapat dilihat pada Gambar 14. Berdasarkan Gambar 14 di atas diketahui bahwa nilai whiteness index menurun seiring dengan meningkatnya nilai rasio tepung. Tepung pada awalnya berwarna putih, namun setelah melewati proses pemanasan warna tepung berubah menjadi lebih gelap. Perubahan warna tersebut disebabkan oleh adanya sebagian komponen pati yang terdegradasi menjadi gula selama proses pemanasan, selanjutnya molekul gula tersebut mengalami reaksi browning akibat terkaramelisasi. Oleh karena itu, semakin tinggi nilai rasio tepung, maka akan semakin banyak komponen pati yang terdegradasi menjadi molekul gula yang selanjutnya mengalami reaksi browning, hal tersebut juga berdampak pada semakin gelapnya warna film plastik komposit yang dihasilkan. Hasil analisis varian (Lampiran 5) menunjukkan bahwa perlakuan rasio pencampuran memberikan pengaruh yang berbeda nyata terhadap nilai whiteness index film.

Selanjutnya peningkatan dosis gliserol dan dosis PFAD juga memberikan pengaruh yang berbeda nyata terhadap nilai whiteness index film. Hal tersebut ditunjukkan oleh Gambar 14 di mana nilai whiteness index mengalami penurunan seiring dengan meningkatnya dosis gliserol yang digunakan. Peningkatan dosis gliserol pada awalnya mengakibatkan pati termoplastis berwarna lebih gelap. Hal tersebut juga berimbas pada film plastik komposit yang dihasilkan di mana peningkatan dosis gliserol mengakibatkan film plastik komposit berwarna lebih gelap. Selajutnya peningkatan dosis PFAD juga berdampak pada menurunnya nilai

whiteness index. PFAD mempengaruhi karakter warna film komposit khususnya

warna kuning. Semakin tinggi dosis PFAD yang digunakan, maka karakter warna film yang dihasilkan akan semakin kuning, dan pada saat yang sama, film juga akan semakin kehilangan karakter warna putihnya. Berdasarkan hasil pengukuran, film yang layak untuk dijadikan kantong plastik yaitu film yang memiliki warna yang cerah atau nilai whiteness index yang tinggi seperti film yang dihasilkan dari formulasi rasio pencampuran 7:3 + gliserol 30% + PFAD 5% dengan nilai 6.36.

Gambar 15 Nilai yellowness index film plastik komposit

Pengukuran selanjutnya yaitu yellowness index film plastik komposit yang hasilnya dapat dilihat pada Gambar 15. Hasil pengukuran menunjukkan bahwa peningkatan nilai rasio tepung tidak hanya membuat karakter warna film menjadi semakin gelap, tetapi juga mengakibatkan film semakin berwarna kuning. Hal tersebut ditunjukkan oleh Gambar 15 di mana nilai yellowness index mengalami peningkatan seiring dengan meningkatnya nilai rasio tepung. Hasil analisis varian (Lampiran 5) menunjukkan bahwa rasio pencampuran memberikan pengaruh yang berbeda nyata terhadap nilai yellowness index.

16.2816.6617.12 29.5630.32 43.97 22.26 44.14 0 50 7:3 6:4 Y ell ow n ess In de x

Rasio LLDPE : Tepung Ubi Kayu

Gliserol 30% + PFAD 5% Gliserol 30% + PFAD 7% Gliserol 40% + PFAD 5% Gliserol 40% + PFAD 7%

21 Perlakuan dosis gliserol dan dosis PFAD juga memberikan pengaruh yang berbeda nyata terdahap nilai yellowness index. Berdasarkan Gambar 15 di atas diketahui bahwa terjadi peningkatan nilai yellowness index dengan meningkatnya dosis gliserol. Pada bagian pati termoplastis berbasis tepung ubi kayu telah dibahas bahwa peningkatan dosis gliserol mengakibatkan pati termoplastis memiliki karakter warna yang lebih kuning. Hal tersebut juga berdampak pada semakin kuningnya warna film plastik komposit yang dihasilkan. Selanjutnya dosis PFAD juga mempengaruhi nilai yellowness index film plastik komposit. PFAD secara alami berwarna kuning, apabila penggunaannya semakin banyak dalam proses pembuatan kantong plastik komposit, maka karakter warna film yang dihasilkan akan semakin kuning. Hal tersebut dapat dilihat pada Gambar 15 yang menunjukkan bahwa nilai yellowness index mengalami peningkatan seiring dengan meningkatnya dosis PFAD. Berdasarkan hasil pengukuran, film yang memiliki nilai

yellowness index yang mendekati film LLDPE dihasilkan dari formulasi rasio

pencampuran 7:3 + gliserol 30% + PFAD 5% dengan nilai 16.28.

Gambar 16 Nilai opasitas film plastik komposit

Pengukuran lainnya yang dilakukan untuk mengetahui karakter film plastik komposit yaitu opasitas atau tingkat kejernihan yang hasilnya dapat dilihat pada Gambar 16. Hasil pengukuran menunjukkan bahwa peningkatan nilai rasio tepung mengakibatkan film plastik komposit yang dihasilkan semakin buram. Hal tersebut ditunjukkan oleh Gambar 16 di mana nilai opasitas semakin menurun dengan meningkatnya nilai rasio tepung. Pada bagian sebelumnya telah dijelaskan bahwa film LLDPE memiliki karakter jernih, namun keberadaan tepung yang terdispersi pada matriks LLDPE mengakibatkan film yang dihasilkan mengalami penurunan tingkat kejernihan. Hasil analisis varian yang tercantum pada Lampiran 5 menunjukkan bahwa rasio pencampuran memberikan pengaruh yang bebeda nyata terhadap nilai opasitas.

Perlakuan dosis gliserol juga memberikan pengaruh yang berbeda nyata terhadap nilai opasitas. Pada bagian sebelumnya telah dijelaskan bahwa peningkatan dosis gliserol mengakibatkan film plastik komposit yang dihasilkan memiliki karakter warna yang lebih gelap. Selain film yang dihasilkan lebih gelap, tingkat kejernihannya juga menurun. Hal tersebut ditunjukkan oleh Gambar 16 di mana nilai opasitas film plastik komposit menurun dengan meningkatnya dosis gliserol. Selanjutnya dosis PFAD yang digunakan juga memberikan pengaruh yang berbeda nyata terhadap opasitas film. Pada bagian sebelumnya juga telah dijelaskan bahwa peningkatan dosis PFAD mengakibatkan film yang dihasilkan semakin

18.13 20.24 33.51 44.97 21.83 52.98 23.34 59.26 0 50 100 7:3 6:4 Op asitas

Rasio LLDPE : Tepung Ubi Kayu

Gliserol 30% + PFAD 5% Gliserol 30% + PFAD 7% Gliserol 40% + PFAD 5% Gliserol 40% + PFAD 7%

22

kuning, hal tersebut juga secara tidak langsung mengakibatkan tingkat kejernihan menurun, karena apabila film semakin kuning maka film tersebut akan cenderung lebih buram. Berdasarkan hasil pengukuran, film yang memiliki nilai opasitas yang mendekati film LLDPE dihasilkan dari formulasi rasio pencampuran 7:3 + gliserol 30% + PFAD 5% dengan nilai 18.13.

Morfologi Permukaan Film Plastik Komposit

Morfologi permukaan film campuran polimer akan menentukan karakteristik produk akhir khususnya pada tekstur permukaan dan sifat mekanik. Shujun et al. (2005) menerangkan bahwa komponen mayor dalam campuran akan membentuk fase kontinu, sedangkan komponen minor akan menjadi fase terdispersi. Pada penelitian ini, komponen yang menjadi fase kontinu yaitu LLDPE, sedangkan komponen yang menjadi fase terdispersi yaitu produk pati termoplastis. Pengamatan morfologi permukaan film plastik komposit dilakukan dengan menggunakan Scanning Electron Microscope pada perbesaran 200X dan 500X. Salah satu film yang dihasilkan dari rasio pencampuran 7:3 dan 6:4 diambil untuk diamati morfologi permukaannya. Hasil pengamatan SEM film plastik komposit dapat dilihat pada Gambar 17 dan Gambar 18.

(a) (b)

Gambar 17 Hasil pengamatan SEM film yang dihasilkan dari rasio pencampuran 7:3 pada (a) perbesaran 200X dan (b) perbesaran 500X

Gambar 17 di atas merupakan hasil pengamatan SEM film plastik komposit yang dihasilkan dari formulasi rasio pencampuran 7:3 + gliserol 30% + PFAD 5%. Gambar 17 menunjukkan bahwa pati termoplastis dapat terdispersi secara merata pada matriks plastik, sehingga film yang dihasilkan memiliki tekstur permukaan yang rata dan cenderung halus. Selan itu, proses pengeringan yang dilakukan pada plastik komposit sebelum proses blowing film juga berpengaruh positif pada film. Hal tersebut ditunjukkan dengan tidak tampaknnya lubang-lubang kecil pada permukaan film yang dihasilkan, baik pada pengamatan SEM dengan perbesaran 200X maupun 500X. Morfologi permukaan seperti yang ditunjukkan Gambar 17 memberikan pengaruh positif terhadap sifat mekanik film khususnya nilai elongasi. Hal ini ditunjukkan pada hasil pengujian kuat tarik dan elongasi di mana formulasi rasio pencampuran 7:3 + gliserol 30% + PFAD 5% menghasilkan film dengan nilai kuat tarik dan elongasi tertinggi pada rasio pencampuran 7:3.

23

(a) (b)

Gambar 18 Hasil pengamatan SEM film yang dihasilkan dari rasio pencampuran 6:4 pada (a) perbesaran 200X dan (b) perbesaran 500X

Gambar 18 di atas merupakan hasil pengamatan SEM film plastik komposit dengan formulasi rasio pencampuran 6:4 + gliserol 40% + PFAD 7%. Formulasi tersebut menghasilkan film dengan tekstur permukaan yang cenderung kasar. Hal tersebut dapat dilihat pada Gambar 18 di mana terdapat komponen yang menyerupai serat menempel pada permukaan film. Komponen tersebut juga terlihat pada Gambar 17 akan tetapi dalam jumlah yang sedikit. Semakin banyaknya komponen tersebut diduga akibat dari semakin banyaknya jumlah tepung yang ditambahkan ke dalam campuran. Keberadaan komponen yang menyerupai serat ini diduga memberikan pengaruh positif pada sifat mekanik film khususnya pada nilai kuat tarik. Hal ini ditunjukkan pada hasil pengujian kuat tarik dan elongasi di mana formulasi rasio pencampuran 6:4 + gliserol 40% + PFAD 7% menghasilkan film dengan nilai kuat tarik tertinggi pada rasio pencampuran 6:4.

SIMPULAN DAN SARAN

Simpulan

Formulasi terbaik untuk membuat kantong plastik komposit yaitu rasio LLDPE dan tepung ubi kayu sebesar 7:3 dengan penambahan gliserol 30% dan PFAD 5%. Pemilihan formulasi terbaik dinilai dari beberapa hal, yaitu: (1) plastik komposit memenuhi kriteria untuk proses blowing film dengan nilai specific gravity 0.916 dan nilai MFI 4.45 gram/10 menit, (2) film yang dihasilkan memiliki ukuran tertipis yaitu 250 mikron dengan tekstur permukaan yang cenderung halus, (3) memiliki nilai kuat tarik dan elongasi film tertinggi pada tiap orientasi yaitu 3.71 MPa dan 396.18% untuk machine direction, 3.06 MPa dan 126.29% untuk

transverse direction, serta 3.11 MPa dan 137.06% untuk heat sealing, serta (4)

memiliki nilai yellowness index dan opasitas yang mendekati dengan film LLDPE dengan nilai masing-masing yaitu 16.28 dan 18.13.