MOHAMMAD IQBAL - 1006756004 I

ABSTRAK

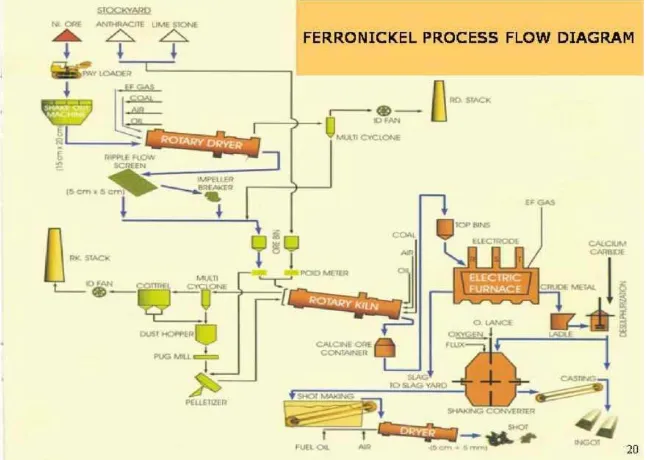

Dewasa kini kita menyadari bahwa kehidupan di jaman sekarang bergantung dengan keberadaannya logam terutama logam seperti nikel, aluminium, besi, dan baja. Logam-logam tersebut digunakan dalam berbagai macam alat dan merupakan bahan baku utama bagi banyak industri. PT Antam (Persero) Tbk. Unit Bisnis Pertambangan Nikel (UBPN) Sulawesi Tenggara merupakan salah satu industri yang memproduksi ferronikel untuk kebutuhan industri dalam bentuk shot. Ferronikel yang memiliki kandungan besi dan nikel diolah dari bijih nikel yang memiliki kadar nikel minimum 1,8% dan kadar besi maksimum 25% melalui metode pirometalurgi, yaitu metode pengolahan logam menggunakan suhu tinggi. Bijih nikel yang didapat dari area pertambangan di Sulawesi dan Maluku dikumpulkan di stockyard, lalu dari stockyard ore tersebut dimasukkan kedalam shaking-out machine dengan menggunakan wheel loader, kemudian melalui belt conveyor bijih tersebut diumpankan menuju rotary dryer

untuk mengurangi kadar air yang dimiliki bijih, dari 33% menjadi 22%. Selanjutnya, bijih tersebut melalui RFS untuk di saring dengan ukuran kurang dari 3 cm, yang gagal tembus penyaringan akan masuk ke dalam impeller breaker

untuk menyeragamkan ukuran bijih menjadi kurang dari 30 mm. Kemudian, bijih

melalui belt conveyor diumpankan menuju rotary kiln untuk mengurangi kadar air hingga 10% dan mereduksi Fe2O3 menjadi FeO serta NiO menjadi Ni dengan

menggunakan karbon dari reduction coal, sehingga menghasilkan kalsin. Kalsin ini selanjutnya dilebur dalam tanur listrik, dengan tujuan untuk mereduksi kalsin menggunakan elektroda karbon sehingga terdapat dua fasa yakni fasa crude

MOHAMMAD IQBAL - 1006756004 II

PRAKATA

Dengan ini saya mengucapkan puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa, atas rahmat dan nikmat-Nya lah penulis dapat menyelesaikan laporan umum kerja praktek ini. Laporan ini disusun untuk memenuhi mata kuliah ENMT600033 Kerja Praktek sebagai salah satu mata kuliah wajib di Departemen Teknik Metalurgi dan Material Fakultas Teknik Universitas Indonesia. Adapun kerja praktek telah dilaksanakan di PT Antam (Persero) Tbk. Unit Bisnis Pertambangan Nikel Sulawesi Tenggara, pada periode 10 Januari hingga 11 Februari 2012.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada:

1. Prof. Dr. Ir. Johny Wahyuadi M. Soedarsono, DEA, selaku dosen pembimbing atas bantuan, saran, bimbingan, dan arahan dalam proses pembelajaran dan penyusunan laporan.

2. Delfi Ardi ST., Arif Afrianto ST., Ulil Amri ST., dan Bara Sukaton ST. selaku pembimbing dari PT Antam (Persero) Tbk. UBPN Pomalaa atas ilmu, bantuan, dan saran selama masa kerja praktek.

3. Taufik Ahmadi ST. selaku rekan dari HSE PT, Fidelis Galla ST. selaku rekan

dari Processing & Engineering,. Antam yang telah memberikan akomodasi yang sangat membantu berjalannya kerja praktek.

4. M. Haekal S.Psi., Ahmad Ali Akbar ST., Indo Handayana ST., dan Fhadony ST. selaku rekan dari PT Antam (Persero) Tbk. UBPN Pomalaa yang telah memberikan banyak bantuan selama masa kerja praktek ini,

5. Rekan-rekan Departemen Processing & Engineering PT Antam (Persero) Tbk. UBPN Sultra.

6. Kedua Orang tua beserta seluruh keluarga yang selalu memberikan semangat, motivasi, dukungan dan bantuannya selama masa kerja praktek.

MOHAMMAD IQBAL - 1006756004 III

Penulis mengharapkan laporan kerja praktek ini dapat memberikan gambaran umum mengenai proses yang terjadi dalam pengolahan di PT Antam

(Persero) Tbk. UBPN Sultra.

Pomalaa, Februari 2013

MOHAMMAD IQBAL - 1006756004 IV

1.2 KEGIATAN KERJA PRAKTEK ... 2

1.2.1 Waktu dan Tempat Pelaksanaan Kerja Praktek ... 2

1.2.2 Tujuan dan Manfaat Kerja Praktek... 2

1.2.3 Ruang Lingkup Kerja Praktek ... 4

1.2.4 Tugas Kerja Praktek ... 4

1.3 SISTEMATIKA LAPORAN ... 4

BAB II ... 6

TINJAUAN UMUM ... 6

2.1 NIKEL ... 6

2.1.1 Sifat-sifat Logam Nikel... 6

2.1.2 Aplikasi Logam Nikel ... 7

2.2 PENGOLAHAN NIKEL ... 8

2.3 SEJARAH SINGKAT PT ANTAM (PERSERO) TBK. UBPN SULTRA ... 8

2.4 LOKASI DAN TATA LETAK PABRIK ... 11

2.4.1 Lokasi Pabrik ... 11

2.4.2 Tata Letak Pabrik ... 12

2.5 PROFIL PERUSAHAAN ... 13

2.4.1 Visi ... 13

2.4.2 Misi ... 14

2.6 STRUKTUR ORGANISASI DAN MANAJEMEN PERUSAHAAN ... 15

MOHAMMAD IQBAL - 1006756004 V

3.3.1 Jaminan Kualitas Bijih (Grade Control) ... 48

3.3.2 Preparasi Sampel ... 49

4.2 DASAR TEORI, PENGOLAHAN DATA, DAN ANALISA ... 54

4.2.1 Rotary Dryer ... 54

MOHAMMAD IQBAL - 1006756004 VI

4.2.3 Heat Balance ... 56

BAB V ... 61

PENUTUP ... 61

5.1 KESIMPULAN ... 61

DAFTAR PUSTAKA ... 62

MOHAMMAD IQBAL - 1006756004 VII

DAFTAR TABEL

Tabel 3.1 Komposisi Wet Ore ... 22

Tabel 3.2 Komposisi Conditioned Ore ... 26

Tabel 3.3 Spesifikasi Badan Furnace dan Lining ... 31

Tabel 3.4 Spesifikasi Sistem Elektroda ... 31

Tabel 3.5 Spesifikasi Exhaust Gas ... 32

Tabel 3.6 Spesifikasi Air Cooling ... 33

Tabel 3.7 Spesifikasi Peralatan Furnace Cover ... 33

Tabel 4.1 Proximate Analisys ... 55

MOHAMMAD IQBAL - 1006756004 VIII

DAFTAR GAMBAR

Gambar 2.1 Lokasi Kecamatan Pomalaa Sulawesi Tenggara ... 11

Gambar 2.2 Lokasi Penambangan Nikel di Sulawesi Tenggara ... 11

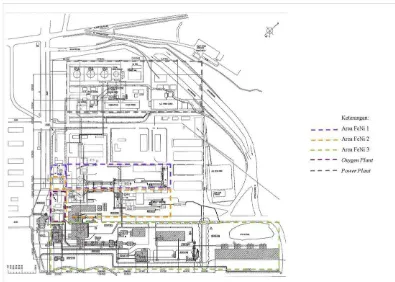

Gambar 2.3 Tata Letak Pabrik ... 12

Gambar 3.1 Stockyard ... 19

Gambar 3.2 Diagram Proses Ferronikel ... 20

Gambar 3.3 Wheel Loader Memasukkan Wet Ore ke dalam SOM ... 23

Gambar 3.4 Rotary Dryer FeNi 1 ... 24

Gambar 3.5 Riffle Flow Screener ... 25

Gambar 3.6 Impeller Breaker ... 26

Gambar 3.7 Pelletizer ... 28

Gambar 3.8 Rotary Kiln ... 30

Gambar 3.9 Chute ... 36

Gambar 3.10 Ladle ... 41

Gambar 3.11 Proses Oksidasi ... 43

Gambar 3.12 Shot FeNi ... 45

Gambar 3.13 Alat Press ... 49

Gambar 3.14 Alat Fuse ... 50

Gambar 3.15 Alat XRF ... 50

Gambar 3.16 LECO... 50

MOHAMMAD IQBAL - 1006756004 1

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Dengan perkembangan zaman dan teknologi yang begitu maju, mahasiswa sebagai tonggak perubahan zaman dituntut untuk terus meningkatkan kualitasnya sebagai sumber daya manusia yang kompetitif dan

profesional. Tuntutan tersebut tidak lepas dari tanggung jawab perguruan tinggi dan dunia kerja. Perguruan tinggi merupakan tempat menuntut ilmu bagi para mahasiswa dan menjadi inisiasi untuk melangkah ke dunia kerja. Ilmu dan teori yang diperoleh di perguruan tinggi tidak cukup untuk menjadi modal mahasiswa untuk terjun ke dunia kerja. Seorang calon sarjana harus mempunyai kemampuan untuk beradaptasi dalam lingkungan dunia kerja nanti.

Oleh karena itu, dalam rangka meningkatkan kesiapan mahasiswa untuk menghadapi lapangan kerja dan beradaptasi di dunia industri, maka setiap mahasiswa di Fakultas Teknik Universitas Indonesia diharuskan untuk melakukan kerja praktek sebagai salah satu prasyarat dan penilaian untuk memenuhi beban studi sesuai kurikulum yang berlaku. Maksud diadakannya kerja praktek ini adalah memberikan gambaran nyata tentang dunia kerja serta meningkatkan kesiapan dan keterampilan mahasiswa dalam dunia kerja. Dalam kerja praktek ini diharapkan mahasiswa mempunyai wawasan tentang dunia industri yang mencakup tentang pengendalian, permasalahan dan penyelesaian masalah selama kerja praktek berlangsung.

Proses ekstraksi logam FeNi yang dilakukan PT ANTAM (Persero) Tbk

MOHAMMAD IQBAL - 1006756004 2

Antam (Persero) Tbk dengan mempelajari dan mengaplikasikan ilmu yang telah dipelajari di Perguruan Tinggi.

1.2 KEGIATAN KERJA PRAKTEK

1.2.1 Waktu dan Tempat Pelaksanaan Kerja Praktek

Kerja praktek dilaksanakan di PT Aneka Tambang (Persero) Tbk. Unit Bisnis Pertambangan Nikel (UBPN) Sulawesi Tenggara (Sultra), selama satu bulan dari tanggal 10 Januari 2013 hingga 11 Februari 2013.

1.2.2 Tujuan dan Manfaat Kerja Praktek

Pelaksanaan program kerja praktek bagi mahasiswa dalam lingkup program pendidikan strata satu (S-1) Departemen Teknik Metalurgi dan Materia Universitas Indonesia memiliki tujuan, antara lain:

1. Mahasiswa Melaksanakan mata kuliah Kerja Praktek sebagai salah satu mata kuliah wajib di Departemen Teknik Metalurgi dan Material FTUI yang merupakan prasyarat bagi mahasiswa untuk memperoleh

gelar Sarjana Teknik.

2. Mahasiswa dapat memahami, mendeskripsikan, dan menjelaskan diagram alir proses dan sistem pemroses yang ada dalam pabrik tempat pelaksanaan kerja praktek.

3. Mahasiswa dapat mengenal dan memahami wujud, karakteristik, dan spesifikasi perangkat utama proses, alat pengendaliannya, serta sistem utilitas yang digunakan di pabrik, seperti sistem penyedian air, udara, dan listrik.

MOHAMMAD IQBAL - 1006756004 3

5. Mahasiswa mendapatkan gambaran nyata mengenai wujud dan pengoperasian sistem pemroses atau fasilitas yang berfungsi sebagai sarana produksi.

6. Mengetahui dan mempelajari, dan menganalisa setiap permasalahan yang mungkin terjadi di lapangan dan mengetahui tindakan penanganan yang tepat.

7. Mahasiswa mampu menyelesaikan persoalan yang diberikan oleh pembimbing dari PT. Antam (Persero) Tbk. UBPN Sulawesi Tenggara terkait proses-proses yang terjadi di dalam pabrik maupun dosen pembimbing.

Sedangkan manfaat dari pelaksanaan kerja praktek ini bisa dirasakan oleh pihak yang terkait, antara lain:

A. Bagi mahasiswa

1. Menambah pengetahuan dan pengalaman kerja yang sebenarnya secara praktis

2. Sebagai latihan bagi mahasiswa sebelum memasuki dunia kerja yang sebenarnya

3. Melatih pemahaman tentang aplikasi pengetahuan teknik metalurgi yang diterapkan di industri.

B. Bagi Universitas

1. Mengetahui sejauh mana ilmu yang diserap oleh mahasiswa selama kuliah.

2. Memperoleh gambaran nyata tentang perusahaan sebagai bahan informasi untuk mengembangkan kurikulum yang ada.

C. Bagi Perusahaan

1. Merupakan wujud nyata tentang perusahaan dalam mengembangkan bidang pendidikan.

MOHAMMAD IQBAL - 1006756004 4

1.2.3 Ruang Lingkup Kerja Praktek

Ruang lingkup kerja praktek di PT Antam (Persero) Tbk. UBPN Sultra, meliputi kegiatan sebagai berikut:

1. Orientasi umum di Plant FeNi 1, 2, dan 3

2. Penyelesaian tugas khusus di Processing and Engineering Department

yang meliputi studi literatur, pengambilan data, diskusi dengan pembimbing, perhitungan dan evaluasi

1.2.4 Tugas Kerja Praktek

Tugas kerja praktek ini terdiri dari tiga bagian, yaitu: 1. Tugas umum

Bagian ini membahas mengenai seluruh proses yang terjadi di PT Antam (Persero) Tbk. UBPN Sultra dalam proses pengolahan bijih nikel

menjadi ferronikel secara umum, meliputi utilitas, storage, dan loading. 2. Tugas Khusus

Bagian ini berisi laporan tugas khusus yang diberikan pembimbing di bagian Processing and Engineering PT Antam (Persero) Tbk. UBPN Sultra.

1.3 SISTEMATIKA LAPORAN

Laporan kerja praktek ini disusun sesuai dengan sistematika penulisan yang diuraikan sebagai berikut:

- BAB I PENDAHULUAN

Bab pendahuluan yang berisi latar belakang pelaksanaan kerja praktek, tujuan dan manfaat kerja praktek, waktu dan pelaksanaan kerja praktek, tugas saat kerja praktek, dan sistematika laporan.

MOHAMMAD IQBAL - 1006756004 5

Bab tinjauan umum yang membahas sifat dan aplikasi nikel, sejarah singkat, sejarah, lokasi penambangan dan struktur organisasi PT. Aneka Tambang Tbk. UBPN Pomalaa.

- BAB III DESKRIPSI PROSES

Bab yang berisi mengenai proses pembuatan ferronikel. Mulai dari proses eksplorasi dan penambangan sampai proses pengolahan bijih hingga menjadi produk shot. Disertai dengan pembahasan mengenai Quality Control yang dilakukan di PT. Aneka Tambang Tbk. UBPN Pomalaa.

- BAB IV STUDI KASUS

Bab ke-4 merupakan studi kasus yang diberikan pembimbing dari PT.ANTAM UBPN Pomalaa yaitu menghitung mass dan heat balance dengan menggunakan data actual yang terjadi di lapangan

- BAB V PENUTUP

MOHAMMAD IQBAL - 1006756004 6

BAB II

TINJAUAN UMUM

2.1 NIKEL

Saat ini logam seperti nikel, besi, dan aluminium memiliki hubungan yang sangat erat dengan kehidupan kita. Logam-logam tersebut digunakan dalam berbagai macam alat dan merupakan bahan baku utama bagi banyak industri. Di antaranya non-ferrous metal nikel yang digolongkan sebagai logam berat seperti halnya dengan Cu, Pb, Zn dan lain-lain. Sifatnya di udara terbuka lebih stabil dari besi dan lebih sulit teroksidasi, Dalam lingkungan alkalis, nikel mempunyai sifat tahan korosi.

Tipe dari nikel yang diperdagangkan tergantung dari tujuan pemakaiannya. Terdapat logam Ni berkadar tinggi, ferronikel dengan kadar 18-28% Ni dan nickel oxide dengan kadar 75% Ni. Kegunaan dari Ni antara lain adalah sebagai katoda dalam vacuum tube, bagian-bagian yang tahan korosi dari perlengkapan-perlengkapan industri kimia, katalisator, platting/coating, dan sebagai pelapis mata uang logam. Ferronikel dengan nikel oksida banyak digunakan dalam

beberapa analisa instalasi dalam pembuatan besi baja tahan korosi dan besi baja tahan panas. Kebutuhan nikel sebagai alloying element dalam pembuatan baja tahan karat (stainless steel) bertambah besar karena produksi baja tahan karat saat ini semakin meningkat.

2.1.1 Sifat-sifat Logam Nikel

MOHAMMAD IQBAL - 1006756004 7

Di Indonesia jumlah nikel berlimpah, terutama di daerah Sulawesi dan Maluku yang sekarang dijadikan tempat eksploitasi tambang untuk PT. ANTAM Tbk. Nikel merupakan jenis logam yang berwarna kelabu perak dan memiliki sifat logam yang kekuatan dan kekerasannya serta daya tahan terhadap karat dan korosi lebih dekat dengan tembaga. Kombinasi dari sifat-sifat yang lebih baik inilah yang terutama menyebabkan penggunaan nikel begitu luas, dari bagian-bagian kecil alat elektronik sampai alat-alat besar. Sifat yang menguntungkan lebih nyata dalam bentuk aliase. Oleh karena itu lebih dari 70% dari logam nikel digunakan dalam bentuk aliase yang merupakan paduan dari beberapa jenis logam.

Aliase baja biasanya dibuat dari bahan logam nikel murni, tetapi dengan

berkembangnya teknik pembuatan besi-baja pemakaian nikel dalam bentuk ferronikel yaitu aliase nikel dan besi untuk mengggantikan logam nikel murni sebagai bahan paduan semakin popular terutama dalam bentuk stainless steel dan lain-lain.

2.1.2 Aplikasi Logam Nikel

Salah satu pemakaian nikel dalam bentuk logam murni adalah pelapis untuk menambah kekerasan, daya tahan terhadap korosi permukaan, ketahanan kepudaran, dan sebagainya. Selain itu digunakan pelapis mata uang logam dan digunakan dalam industri kimia.

Pemakaian dalam bentuk aliase terutama dengan besi adalah dalam industri alat angkut, permesinan baja, konstruksi baja, alat pembangkit tenaga listrik, alat

MOHAMMAD IQBAL - 1006756004 8

2.2 PENGOLAHAN NIKEL

Ada tiga jenis pengolahan biji logam menjadi logam yaitu pirometalurgi, hidrometalurgi dan elektro metalurgi. Di pabrik PT Antam (Persero) Tbk UBPN Sultra, bijih nikel yang diperoleh dari area pertambangan diolah dengan metode pirometalurgi. Pirometalurgi adalah teknik metalurgi paling tua, dimana logam diolah dan diekstraksi menggunakan panas yang sangat tinggi. Panas didapatkan dari tanur berbahan bakar batubara (kokas) yang sekaligus bertindak sebagai reduktan. Suhu yang dicapai ada yang hanya 50-250oC (proses Mond untuk pemurnian nikel), tetapi ada yang mencapai 2.000oC (proses pembuatan paduan baja). Yang umum dipakai hanya berkisar 500-1.600oC ; pada suhu tersebut

kebanyakan metal atau paduan metal sudah dalam fase cair bahkan kadang-kadang dalam fase gas. Umpan yang baik adalah konsentrat dengan kadar metal yang tinggi agar dapat mengurangi pemakaian energi panas. Penghematan energi

panas dapat juga dilakukan dengan memilih dan memanfaatkan reaksi kimia eksotermik.

2.3 SEJARAH SINGKAT PT ANTAM (PERSERO) TBK. UBPN

SULTRA

MOHAMMAD IQBAL - 1006756004 9

Pada masa Perang Dunia II yakni tahun 1942-1945 Indonesia diduduki oleh Jepang. Tambang Nikel Pomalaa selanjutnya dikelola oleh Sumitomo Metal Mining Corp. (SMM) yang berhasil membangun sebuah pabrik pengolahan yang menghasilkan nikel matte. Selama masa tersebut, pabrik tersebut menghasilkan 351 ton matte, di mana tiga puluh ton diantaranya berhasil dikapalkan dan sisanya ditinggalkan di Pomalaa. Hal ini terjadi karena pabrik pengolahan nikel di Pomalaa terlanjur hancur oleh serangan sekutu hingga instalasi yang ada pada saat itu hancur berantakan.

Setelah Indonesia memperoleh kemerdekaannya, banyak pihak asing yang ingin melakukan eksplorasi di Pertambangan Nikel Pomalaa tersebut, seperti

Freeport Sulfur Co., Oost Borneo Maatschappij serta MMC yang bergerak di Malili. Namun akibat keadaan keamanan yang kurang memungkinkan saat itu sehingga usaha tersebut mengalami kegagalan. Baru pada tahun 1957, usaha penambangan bijih nikel dapat diulangi lagi, kali ini oleh perusahaan NV Perto. Mula-mula yang dikerjakan yaitu hanyalah mengekspor stok bijih nikel yang tertinggal dari zaman perang ke Jepang. Pada tahun 1959-1960, perusahaan ini baru melakukan penggallian di pulau Maniang. Berdasarkan Peraturan Pemerintahan Nomor 29/1960 dan Undang-undang Pertambangan Nomor 37/1960 yang menyatakan bahwa nikel sebagai bahan galian strategis, maka pada tahun 1960 usaha NV Perto diambil alih pemerintah, kemudian dibentuk sebuah perusahaan bersama antara pemerintah pusat dan pemerintah daerah yang berstatus Perseroan Terbatas (PT) yang bersama PT. Pertambangan Nikel Indonesia (PNI).

MOHAMMAD IQBAL - 1006756004 10

Co. LTD (SUNIDECO) suatu perusahaan yang dibentuk oleh para pemakai bijih nikel dan beberapa Trading Companies di Jepang.

Kemudian berdasarkan PP No. 26 tahun 1968 PT. Pertambangan Nikel Indonesia bersama BPU Pertambun beserta PT/PN dan proyek dijajarannya disatukan menjadi PN Aneka Tambang di Pomalaa selaku unit produksi dengan nama Unit Pertambangan Nikel Pomalaa. Pada tanggal 30 Desember 1974 status PN berubah menjadi PT. Aneka Tambang (Persero) hingga sekarang.

Untuk memperpanjang jangka waktu pertambangan nikel di Pomalaa, serta mengingat cadangan bijih nikel laterit kadar rendah (<1,82% Ni) yang dapat dimanfaatkan cukup besar, sedangkan bijih nikel laterit yang berkadar tinggi

(2,30%) semakin menipis jumlah cadangannya. Agar bijih nikel kadar rendah tersebut dapat bernilai, kemudian didirikan pabrik peleburan bijih nikel menjadi produk logam FeNi.

Pelaksanaan pembangunan pabrik unit I dimulai pada tanggal 12 Desember 1973 dengan pemanjangan tiang pertama dan selesai dikerjakan selama dua tahun. Tanggal 14 Agustus 1976 dapur listrik Unit I dengan daya 20 MVA (18 MW) mulai produksi secara komersial dan selanjutnya pabrik FeNi diresmikan oleh wakil Presiden RI, Sultan Hamengkubuwono IX pada tanggal 23 Oktober 1976. sampai saat ini PT. Aneka Tambang (Persero) Tbk. UBPN Sultra telah berhasil membangun tiga unit pabrik FeNi. Pabrik FeNi Unit 2 mulai dibangun pada tanggal 2 November 1992 dan sekitar bulan Februari 1995 sudah mulai produksi.

Plant FeNi 2 diresmikan oleh Presiden RI Soeharto pada tanggal 11 Maret 1996. Untuk meningkatkan mutu dan kualitas produksi dalam pasar internasional, mulai bulan Januari 2004 telah dibangun plant FeNi 3 dan mulai berproduksi di awal tahun 2006.

MOHAMMAD IQBAL - 1006756004 11

berkekuatan masing-masing 17 MW yang akan mendukung seluruh kebutuhan listrik pabrik FeNi I, Feni II dan pabrik FeNi III. Sementara PLTD lama yang berkekuatan 50 MW akan menjadi back up kebutuhan listrik ketiga pabrik tersebut.

2.4 LOKASI DAN TATA LETAK PABRIK

2.4.1 Lokasi Pabrik

Lokasi penambangan bahan galian bijih nikel pada PT. Antam (Persero) Tbk. UBPN Sulawesi Tenggara, secara administratif terletak di daerah Pomalaa, Kabupaten Kolaka, Propinsi Sulawesi Tenggara. Jarak Pomalaa dari Ibu Kota Kabupaten Kolaka ialah sekitar 30 km. Secara geografis terletak pada 121o31’ BT

– 121o40’ BT dan 4o10’ LS - 4o18’ LS. Lokasi ini ditunjukkan pada Gambar 3.1.

Gambar 2.1 Lokasi Kecamatan Pomalaa, Sulawesi Tenggara

Unit Bisnis Pertambangan Nikel Sulawesi Tenggara, berbatasan dengan : 1. Di sebelah Utara berbatasan dengan Sungai Huko-Huko

MOHAMMAD IQBAL - 1006756004 12

4. Di sebelah Barat berbatasan dengan Teluk Mekongga.

Luas daerah kuasa pertambangan UBPN Sulawesi Tenggara ± 7500 ha. yang meliputi daerah antara lain; Tambea, Sapura, Tg. Pakar, Tg. Leppe. Daerah penambangan terdiri dari beberapa lokasi yaitu; Tambang Utara, Tambang Tengah, Tambang Selatan yang terbagi lagi menjadi beberapa bukit dengan penamaan yang berbeda-beda. Lokasi penambangan ini ditunjukkan pada Gambar 3.2.

Gambar 2. 2 Lokasi penambangan nikel di Sulawesi Tenggara

Pomalaa dipilih sebagai tempat pengolahan feronikel karena bahan baku tersedia di Pomalaa dan sekitarnya. Meskipun sekarang jumlah bijih yang ada di daerah Pomalaa semakin berkurang tetapi pasokan bijih masih ada di Pulau Sulawesi. Pasokan bijih dilakukan dengan menggunakan kapal laut karena PT Antam (Persero) Tbk. UBPN Sultra memilki dermaga sendiri.

2.4.2 Tata Letak Pabrik

MOHAMMAD IQBAL - 1006756004 13

terletak di di luar area pabrik dan berjarak 500 m dari lokasi pabrik. Berikut tata letak pabrik dapat dilihat pada Gambar 2.3.

Gambar 2.3 Tata Letak Pabrik

2.5 PROFIL PERUSAHAAN

2.4.1 Visi

Visi Antam 2020:

"Menjadi korporasi global berbasis pertambangan dengan pertumbuhan sehat dan standar kelas dunia"

Arti visinya adalah: Global

Menerapkan praktik manajemen bisnis bertaraf internasional serta meningkatkan skala usaha dan/atau memperluas wilayah operasi ke luar negeri untuk menjadi pelaku bisnis kelas dunia.

MOHAMMAD IQBAL - 1006756004 14

Berbasis sumberdaya mineral dan batubara dengan diversifikasi dan integrasi terkait dalam bisnis pertambangan.

Pertumbuhan sehat

Pertumbuhan berkesinambungan di atas rata-rata industri pertambangan.

Standar kelas dunia

Kemampuan dan budaya organisasi berkinerja tinggi dan penerapan praktik-praktik terbaik kelas dunia.

2.4.2 Misi

Misi Antam 2020:

Membangun dan menerapkan praktik-praktik terbaik kelas dunia untuk menjadikan Antam sebagai pemain global.

Menciptakan keunggulan operasional berbasis biaya rendah dan teknologi tepat guna dengan mengutamakan kesehatan dan keselamatan kerja serta lingkungan hidup.

Mengolah cadangan yang ada dan yang baru untuk meningkatkan keunggulan kompetitif.

Mendorong pertumbuhan yang sehat dengan mengembangkan bisnis berbasis pertambangan, diversifikasi dan integrasi selektif untuk memaksimalkan nilai pemegang saham.

Meningkatkan kompetensi dan kesejahteraan pegawai serta mengembangkan budaya organisasi berkinerja tinggi

MOHAMMAD IQBAL - 1006756004 15

2.6 STRUKTUR ORGANISASI DAN MANAJEMEN PERUSAHAAN

South East Sulawesi Nickel Mining Business Unit Head

Management Representative Bureau

Head

Quality Management Assurance Bureau Head

Finance Division Head

Operation Division Head Human Resources and Corporate Social

Responsibility Division Head

Feni Plant Deputy Division Head Mining and Operation Support Deputy Division Head

Procurement & Material Management Bureau Head Health, Safety and

Environment Bureau Head

Engineer Shifting Bureau Head

Quality C ontrol Bureau Head

Processing and Engineering Bureau

MOHAMMAD IQBAL - 1006756004 16

Kepala Departemen Pengelolaan Lingkungan Pabrik Kepala Departemen Pengelolaan Lingkungan Tambang

Wakil Kepala Divisi Pabrik FeNi membawahi: Kepala Biro Material Handling yang mebawahi:

Kepala Departemen Transfer Material Kepala Departemen Ore Blending Kepala Departemen Proses Produk Lain Kepala Biro Ore Preparation yang membawahi: Kepala Departemen Rotary Dryer 1&2 Kepala Departemen Rotary Dryer 3 Kepala Departemen Rotary Kiln 1&2 Kepala Departemen Rotary Kiln 3 Kepala Biro Smelting yang membawahi:

Kepala Departemen Transportasi Kalsin Kepala Departemen Smelting 1&2 Kepala Departemen Smelting 3 Kepala Departemen Water Plant

Kepala Biro Pemurnian dan Pengecoran yang membawahi: Kepala Departemen Pemurnian

Kepala Departemen Pengecoran

Kepala Departemen Production Finishing Kepala Departemen Lining Work

MOHAMMAD IQBAL - 1006756004 17

Kepala Departemen Mechanical Maintenance Kepala Departemen Perlakuan Logam

Kepala Departemen Product Equipment Workshop Kepala Biro Electrical Maintenance yang membawahi:

Kepala Departemen Electrical and Instrument Planning Kepala Departemen Electrical Maintenance

Supt. Instrument Maintenance

Wakil Kepala Divisi Pertambangan dan Pendukung Operasi membawahi

Kepala Biro Pertambangan yang membawahi:

Kepala Departemen Survei, Perencanaan Tambang, dan Eksplorasi Kepala Departemen Produksi Tambang

Kepala Biro Shipping yang membawahi: Kepala Departemen Agency Kepala Departemen Barging Kepala Biro Utility yang membawahi:

Kepala Departemen Perencanaan Sipil Kepala Departemen Pengelolaan Energi Kepala Departemen Produksi Oksigen Kepala Departemen Pengelolaan Air Kepala Departemen Shipyard

Kepala Departemen Distribusi Elektris dan Telekomunikasi Kepala Biro Outsource Controlling

MOHAMMAD IQBAL - 1006756004 18

Wakil Kepala Divisi Keuangan membawahi:

Kepala Biro Akuntansi dan Penganggaran yang membawahi: Kepala Departemen Akuntansi

Kepala Departemen Penganggaran

Kepala Biro Treasury dan Virifikasi yang membawahi: Kepala Departemen Treasury, Pajak, dsn Asuransi Kepala Departemen Verifikasi

Wakil Kepala Divisi Sumber Daya Manusia dan Coporate Social Responsibility:

Kepala Biro Sumber Daya Manusia Kepala Biro Hubungan Karyawan

Kepala Biro Rumah Sakit dan Kesehatan Kerja Kepala Biro General Affairs

MOHAMMAD IQBAL - 1006756004 19

BAB III

DESKRIPSI PROSES

3.1. KEGIATAN PENAMBANGAN

Kegiatan penambangan nikel yang dilakukan oleh PT Aneka Tambang Tbk. UBPN Pomalaa terbagi dalam beberapa daerah seperti yang sudah penulis bahas pada Bab sebelumnya yaitu terletak pada Pulau Maniang, Wilayah Utara, Wilayah Selatan, Wilayah Tengah. Hasil penambangan diangkut ke stockyard

dengan menggunakan Hauling Dump Truck. Kemudian dilakukan pengapalan untuk bijih dengan kadar nikel rendah (< 1,8%) yang kemudian di ekspor ke Jepang, Australia, Ukraina, Korea Selatan, Taiwan dan Macedonia. Sedangkan

bijih dengan kadar nikel tinggi (≥1,8%) dibawa ke pabrik untuk diproses lebih

lanjut.

Gambar 3.1. Stockyard.

MOHAMMAD IQBAL - 1006756004 20

(kedalaman 12 – 19 meter) dan bijih limonite (kedalaman 6 – 12 meter) dengan kandungan:

a. Bijih Saprolite

• High Grade Saprolite Ore (HG)

Ni > 2,0% ; Fe < 25%

• Low Grade Saprolite Ore (LGSO)

Ni: 1,8% - 2,0% ; Fe < 25%

b. Bijih Limonite

• Low Grade (LG)

Ni : 1,2% - 1,8% ; Fe ≥ 25%

3.2 PROSES PENGOLAHAN

Gambar 3.2 Diagram Proses FerroNikel

3.2.1 Material handling

MOHAMMAD IQBAL - 1006756004 21

dijadikan produk ekspor. PT. Aneka Tambang Tbk. UBPN Pomalaa terdiri dari tiga plant pabrik, yaitu FENI I, FENI II, dan FENI III. Proses pembuatan ferronikel yang terjadi pada ketiga plant secara umum adalah sama, namun memiliki perbedaan pada spesifikasi mesin sehingga mempengaruhi komposisi ore yang akan digunakan untuk setiap plant serta jumlah ferronikel yang dihasilkan. Material handling tersebut bertujuan agar bijih yang diolah sesuai dengan spesifikasi mesin pada setiap plant maupun spesifikasi produk yang diinginkan.

Proses material handling meliputi: A. Transfer Material

Transfer material meliputi semua material yang akan di olah yaitu penerimaan, pengangkutan, dan penimbangan bijih nikel, batu bara, batu kapur maupun slag yang masih akan diolah pada unit slag treatment. Bijih nikel yang digunakan berasal dari lokasi penambangan Antam dan INCO (INCO 216 dan INCO 218). Bijih tersebut akan diangkut dan dikirim menggunakan truck ke

stockyard masing-masing pada pabrik untuk kemudian diolah melalui ketiga plant yang berbeda. Batubara yang digunakan berasal dari Kalimantan, dan batu kapur tersebut diangkut dari pelabuhan ke pabrik untuk kemudian digunakan untuk proses pengolahan bijih nikel. Perbedaan jenis furnace setiap plant membuat komposisi material yang dimasukkan menjadi berbeda. Pada FENI plant I digunakan batu kapur sebagai mixing ore, berbeda dengan plant 2 dan 3 yang tidak memerlukan batu kapur dalam prosesnya. Kapasitas furnace untuk FENI I, II, dan III adalah 17 MW, 25 MW, dan 42 MW. Sedangkan kapasitas rotary kiln

untuk FENI I, II, dan III adalah 45 ton/jam, 60 ton/jam, dan 130 ton/jam.

B. Ore Blending

MOHAMMAD IQBAL - 1006756004 22

bijih, dan penampungan bijih. Pada umumnya, bijih yang digunakan untuk proses pengolahan terdiri dari 80 % bijih nikel INCO karena memiliki kadar nikel tinggi. Penentuan proses ore blending ditentukan oleh komposisi awal bijih dari setiap

stockyard. Komposisi tersebut didapatkan dari pengambilan sample bijih dari setiap stockyard yang kemudian di uji oleh unit Quality Control menggunakan

XRD electron microscope. Perbedaan jenis furnace pada setiap plant

menyebabkan komposisi ore dan bahan mixing ore yang digunakan juga berbeda.

Ore yang digunakan terdiri dari NiO, FeO, MgO, CaO, MnO, SiO2. Spesifikasi Fe/Ni pada ore untuk ketiga plant adalah < 7 : 1 agar tercapai spesifikasi produk dengan kadar nikel minimal 18 %. Jumlah oksida Fe dan Ni tersebut harus dijaga

karena semakin banyak kadar Fe saat pengolahan, maka kadar Ni yang dihasilkan semakin kecil. Pada FENI plant I, jenis furnace yang digunakan adalah Pamco-Elkem sehingga harus ditambahkan batu kapur untuk menjaga basicity

(perbandingan oksida basa dan oksida asam) pada ore, yaitu > 0.52 %. Sedangkan pada FENI plant II dan III, jenis furnace yang digunakan adalah Hatch Cooper Cooler sehingga nilai S/M (SiO2/MgO) harus dijaga, yaitu < 1,9 %. Basicty

maupun nilai S/M tersebut harus dijaga untuk menjaga temperature lebur slag agar mudah terpisah dari metal dan menjaga bahan refraktori pada furnace agar tidak ikut melebur dan larut dalam slag

C. Pengelolaan dalam Pabrik

Proses pengolahan bijih nikel merupakan proses ekstraksi pyrometallurgy, yaitu proses yang melibatkan temperature tinggi. Hasilnya ada lah gas yang terdiri dari debu yang masih akan diolah, yaitu diserap oleh exhaust gas dan gas yang ringan akan dipisahkan oleh cyclone untuk kemudian dibuang melalui cerobong

MOHAMMAD IQBAL - 1006756004 23

Ni Co Fe SiO2 CaO MgO MC Basicity 2,25 0,04 15,3 44,7 1,06 20,37 30,00 0,47

Tabel 3.1. Komposisi wet ore.

3.2.2 Ore Preparation

Proses persiapan bijih ini meliputi beberapa tahapan yaitu ore receiving, ore drying, ore sizing, ore mixing, dan kalsinasi. Berikut merupakan penjelasan untuk setiap tahapan.

3.2.2.1 Ore Receiving

Wet ore hasil ore blending tersebut masih mempunyai ukuran yang tidak seragam. Wet ore dari penampungan (stockyard) diangkut dengan pay loader dengan muatan 16 ton untuk dimasukkan ke SOM (Shake Out Machine) dengan ukuran saringan (mesh) 20 x 25 cm. Wet ore yang lolos (undersize) dengan ukuran kurang dari 150 x 200 mm akan jatuh dan ditampung di loading hooper yang kemudian ditranspotasikan dengan belt conveyor untuk dibawa ke proses pengeringan. Sedangkan wet ore yang mempunyai ukuran lebih besar (oversize) akan terpisah dan disingkirkan secara manual. Bijih tersebut dinamakan boulder yang kemudian dibawa ke bagian slag treatment untuk dihancurkan dan dipisahkan kembali.

MOHAMMAD IQBAL - 1006756004 24 3.2.2.2 Ore Drying

Wet ore undersize hasil SOM tersebut memiliki kandungan air lembab atau moisture content (MC) sebanyak 30%. Adanya moisture content tersebut saat proses dapat mengakibatkan ledakan sehingga dilakukan proses pengeringan di

Rotary Dryer (RD). Pengeringan tersebut mengurangi kadar MC dari 30% menjadi 22% ± 1%. Penentuan kadar tersebut dipilih karena kondisi tersebut paling baik untuk mereduksi nikel losses, mengurangi polusi, dan keawetan mesin. Moisture content tidak dihilangkan semua karena jika ore terlalu kering, maka saat proses sizing, ore akan menjadi debu sehingga tidak dapat diproses selanjutnya. Output proses ini dinamakan dry ore. Rotary dryer (unit 1) merupakan suatu tanur silinder yang berputar dengan panjang 30 m, diameter 3,2, dan kemiringan 3o. Alat ini beroperasi pada temperature 600o C selama 30 menit.

Pengeringan bijih diakibatkan oleh terjadinya kontak langsung dengan panas dari burner yang terletak sebelum rotary dryer sehingga terjadi aliran panas searah (co-current) dengan aliran masuk ore. Bahan bakar yang digunakan untuk menyalakan burner adalah puvurized coal dan bahan bakar minyak. Pulvurized coal

merupakan batubara yang diolah melalui coal firing dan di screening dengan ukuran ±95mesh. Batu bara yang oversize akan di grinding dan di saring oleh bag

MOHAMMAD IQBAL - 1006756004 25

Gambar 3.4 Rotary Dryer FeNi 1

3.2.2.3 Ore sizing

Dry ore akan menuju vibrating screener atau rifle flow screener (RFS). Material oversize akan masuk ke IB (Impeller Breaker) untuk di crushing

kemudian jatuh ke belt conveyor yang sama dengan material undersizenya (≤ 30

MOHAMMAD IQBAL - 1006756004 26

Gambar 3.5 Rifle Flow Screener

MOHAMMAD IQBAL - 1006756004 27

Ni Co Fe Fe/Ni SiO2 CaO MgO Basicity 2,31 0,04 14,74 6,38 42,37 1,05 22,12 0,54

Tabel 3.2. Komposisi conditioned ore.

3.2.2.4 Ore Mixing

Bahan yang digunakan untuk ore mixing antara lain conditioned ore, pellet, batubara (coal), dan batu kapur (limestone). Namun batu kapur disini hanya digunakan untuk Fe-Ni Plant I, yaitu kesesuaian dengan jenis alat peleburan yang digunakan. Bahan ore mixing tersebut ditransportasikan melalui belt conveyor, masuk ke shuttle conveyor, dan masuk ke dalam bin. Setiap bahan mixing ore ditampung dalam bin yang masing-masing berkapasitas 12 ton. Bin tersebut terdiri dari 4 bin conditioned ore, sedangkan coal dan anthrasite (sudah tidak digunakan) masing-masing memiliki 1 bin. Tiga buah bin conditioned ore digunakan sebagai tempat untuk bahan mixing ore dan satu buah bin sebagai tempat untuk bahan campuran pellet. Bin tersebut memiliki saringan untuk memisahkan fine ore untuk dibawa sebagai binder ke unit pelletizer, sedangkan

ore yang oversize akan langsung menuju belt conveyor untuk dicampur dengan ore yang berasal dari 3 bin lainnya ditambah dengan betubara. Material dalam bin tersebut akan ditimbang secara otomatis dengan poid meter (constant feed weigher) dengan setting yang telah ditentukan sehingga didapatkan pebandingan yang tepat. Campuran material- material tersebut merupakan ore mixing yang akan diproses kalsinasi pada rotary kiln. Adapun rasio dari batubara terhadap conditioned ore juga memerlukan perhatian khusus. Sebagai gambaran, untuk kondisi saat ini, debit batubara yang masuk untuk dicampurkan adalah berkisar ± 3 ton/jam dengan debit conditioned ore sebanyak ± 70 ton/jam. Jadi rasio Conditioned Ore :Batubara : 140 :6

MOHAMMAD IQBAL - 1006756004 28

Proses pada Rotary Dryer dan Rotary Kiln akan menghasilkan gas buang dengan debu yang masih mengandung nikel. Debu tersebut akan dihisap oleh exhaust fan menuju cyclone sehingga debu dengan ukuran halus terpisah dari debu kasar. Debu kasar tersebut masuk ke Electrostatic Precipitator (EP) dimana debu dipisahkan dari gas-gas hasil proses. Gas akan dialirkan keluar melalui cerobong sedangkan debu akan dimasukkan ke dalam dust bin untuk di masukkan ke dalam unit pelletizer. Temperatur dari debu merupakan parameter penting yang harus dikontrol sebab apabila terlalu tinggi ( > 200o C), debu panas dapat merusak

EP dan menyebabkan ledakan.Bahan pembuatan pellet antara lain debu hasil rotary dryer dan rotary kiln dicampur dengan binder (pengikat) yaitu fine ore dan

air. Setiap bahan campuran pellet ditransportasikan dengan belt conveyor menuju pelletizer. Adapun pellet yang dihasilkan diharapkan memliki ukuran antara 10-20 mm dengan MC < 24%.

MOHAMMAD IQBAL - 1006756004 29 3.2.2.5 Kalsinasi

Conditioned ore yang telah dicampur dengan batubara kemudian akan mengalami proses kalsinasi pada rotary kiln (RK). RK (unit 2) memiliki panjang 90 meter dengan diameter 4 meter dan kemiringan 2o. Dengan heavy oil burner, ore dapat dikalsinasi sebanyak 55 ton/jam pada temperature 900o C selama tiga jam. Ore beserta bahan campuran hasil proses ini disebut calcined ore yang kemudian ditampung di dalam surge hopper untuk dituang ke container untuk proses peleburan. Output dari proses ini adalah calcined ore dengan kadar LOI < 1% dan kadar C < 2%. Conditioned ore terdiri dari 22% moisture content dan 10% - 12% air kristal dalam bentuk serpentine (3MgO.2SiO2.2H2O) dan beberapa

goethite (Fe2O.H2O).Proses kalsinasi tersebut bertujuan untuk menghilangkan

moisture content (MC) dan kadar air Kristal atau lost on ignition (LOI) hingga <1%. Jika masih terdapat LOI pada ore, maka saat peleburan akan terjadi ledakan-ledakan (boiling) akibat terjadinya penguapan air yang berlebihan. Pemanasan pada RK dihasilkan oleh burner yang terpasang pada ujung pengeluaran. Aliran pemanasan berlangsung secara counter current, yaitu berlawanan dengan arah aliran masuk material sehingga gradient suhu cenderung

meningkat menuju titik terpanas. Adapun di dalam kiln, ore akan melalui beberapa tahapan sebagai berikut:

Drying Zone:

Pada tahapan ini, semua moisture sudah hilang. Adapun proses ini berlangsung di daerah charging kiln dengan Temperatur dikontrol pada kisaran 250-3000 C (sasaran mutu).

Pre Heating Zone:

Pada tahapan ini, sebagian air kristal sudah mulai menghilang. Adapun proses ini berlangsung di bagian tengah dari kiln dengan Temperatur dikontrol pada kisaran 700-8500 C.

Calcining Zone:

MOHAMMAD IQBAL - 1006756004 30

900-10000 C. Pada tahap ini juga terjadi proses pre-reduction dimana batubara berfungsi sebagai reduktor. Sedangkan pada FENI Plant I, penambahan batu kapur berfungsi untuk mengatur basicity karena dinding RK memiliki refraktori berupa Magnesia Brick (MgO) denganketebalan ± 20 cm sehingga proses pengikisan refraktori dapat dicegah. Reaksi reduksi yang terjadi adalah reaksi reduksi tidak langsung, yaitu reduksi tidak dilakukan oleh carbon secara langsung, tetapi dilakukan oleh gas CO yang merupakan hasil reaksi carbon dengan udara panas (O2). Gas CO tersebut akan mereduksi 20% NiO dalam ore menjadi Ni dan Fe2O3 menjadi FeO sebanyak 80%. Selain itu, dinyatakan pula bahwa 8% fixed carbon (FC) ikut terbakar di dalam RK.

Berikut ini merupakan reaksi yang terjadi di dalam RK: Fe2O3.H2O → Fe2O3 + H2O

MOHAMMAD IQBAL - 1006756004 31

tidak homogen). Sedangkan jika fullness dari material terlalu rendah, maka potensi terjadinya clinker juga semakin meningkat. Jika retention time terlalu lama, material terancam mengalami overheat yang dapat menyebabkan clinker, sementara apabila retention time terlalu rendah, kemungkinan besar panas tidak tersebar merata dalam ore yang menyebabkan MC dari calcined ore terlalu tinggi. Sistem pengoperasian rotary kiln menggunakan distributed control system (DCS) dengan meja kendali yang dioperasikan operator melalui layar monitor. Sistem software ini secara umum terdiri dari pengaturan laju umpan, pengaturan system pemanasan, pengaturan kecepatan putar RK, dan pengaturan tekanan gas.

Gambar 3.8 Rotary Kiln

3.2.3 Peleburan

Proses peleburan adalah proses saat kalsin dari proses kalsinasi pada

rotary kiln diolah dalam tanur listrik untuk memisahkan crude FeNi dengan slag

melalui proses reduksi. Proses ini dibagi menjadi dua bagian yaitu transportasi kalsin dan proses peleburan. Sebelumnya akan dibahas mengenai electric smelting furnace.

3.2.3.1Tahap Peleburan

MOHAMMAD IQBAL - 1006756004 32

kalsin ore mempunyai temperatur sekitar 7000 C. Peralatan yang terdapat pada suatu furnace sebagai berikut:

Badan furnace

Tabel 3.3. Spesifikasi Badan Furnace dan Lining

Power Supply untuk furnace

Untuk melebur suatu ore dalam hal ini bijih nikel, maka diperlukan tenaga listrik yang besar. Pada tiap-tiap unit memiliki suplai tenaga yang berbeda-beda akibat adanya moderinisasi furnace

itu sendiri. Furnace unit I disuplai tenaga listrik sebesar 17 MVA,

furnace unit II dan III disuplai tenaga sebesar 40 MVA.

Elektroda

Spesifikasi

Diameter kerangka 15,0 m

Berat kerangka 5,6 m

Kedalaman kerangka 25 mm (bottom plate) ; 22 mm (side Lining Magnesian nature, carbonic nature Metal tap hole 1 posisi, magnesia brick

Slag tap hole 2 posisi, water cooling monkey piece made of pure copper

Thermocouple 3 buah (samping) ; 6 buah (bawah)

Wake Up tip of the furnace

1 buah

Jenis Spesifikasi

MOHAMMAD IQBAL - 1006756004 33

l yang utama dari elektroda untuk tanur peleburan yaitu peralatan badan elektroda, slipping system dan suspensi. Berikut ini salah satu spesifikasi dari peralatan badan elektroda yang digunakan untuk

furnace.

Furnace gas exhaust & smoke exhaust

Jenis Spesifikasi

Lifting distance 1100 mm (closed) ; 1500 mm (full

stroke)

clamps 50/30 mm 20 buah per elektroda

Pressure rings 10 per elektroda buah

Mantles untuk 3 elektroda

Suspension frames untuk 3 elektroda

Skirt plates untuk 3 elektroda, dengan system

pendingin air

Tightening frames untuk 3 elektroda

Friction band untuk 3 elektroda, Double rubber

membrane type

MOHAMMAD IQBAL - 1006756004 34

Gas exhausting pipe 2 pipa, diameter 850 mm dengan sistem pendingin air.

Ejector fan (4th floor) 750 mm3/min ; 200 mmAg ; 55 KW 2 unit 0,74 KW 2 unit

Tabel 3.5. Spesifikasi Exhaust Gas Furnace Raw material charging (Chute)

Sistem pendiginan (cooling system)

Salah satu contohnya sebagai berikut :

Tabel 3.6. Spesifikasi Air Cooling

MOHAMMAD IQBAL - 1006756004 35

Jenis Spesifikasi

Quality of bricks

Al2O3 60% (center) ; 40% (edge) Al2O3 60% (center) ; 40% (edge)

Stufing box Electrode penetrating, water cooled sleeve, Gas seal 3 buah

Inspection hole 355 mm ; 27 holes

Inspection hatch Water cooled jacket, Inside lines castor, Motor chain block.

Tabel 3.7. Spesifikasi peralatan furnace cover

Kapasitas dari suatu dapur peleburan dapat dihitung sebagai berikut :

Load x load_ factorx nickel di _poidmeter x yield x hour Power consumption

Contoh :

“ Untuk FeNi I, Load sebanyak 18 MW dengan load factor 95 %, nikel pada poidmeter 2,3% berproduksi selama 24 jam dengan power

consumption 250”, maka kapasitas tanur I adalah :

MOHAMMAD IQBAL - 1006756004 36

((± 7 ladle jika per ladle- nya 3 ton Ni).

A. Transportasi Kalsin

Kalsin yang keluar dari rotary kiln dipindahkan ke tanur listrik, kalsin yang suhunya 900 C ditampung dalam surge hopper dan ditimbang beratnya. Pada suatu periode tertentu diangkut sejumlah tertentu dengan meggunakan container wagon yang dijalankan pada rel dibawa kontainer shaft. Hot Charge Crane memiliki kapasitas maksimum hingga 25 ton, dengan berat kontainer kurang lebih 12 ton, kalsin yang diangkut berkisar 8-9 ton. Dengan menggunakan hot charge

crane, kalsin diangkut menuju 9 buah top bin, setelah terisi kalsin, top bin ditutup dengan cover masing-masing untuk menghindari penurunan temperatur kalsin. Container wagon yang telah kosong selanjutnya diturunkan kembali ke alat transfer untuk diisi kembali dengan kalsin dari surge hopper. Untuk mengetahui tingkat ketinggian kalsin pada top bin yang tersedia untuk urutan pengisian, hot charge dilengkapi top bin level sounding device berupa rantai yang dinaik turunkan. Pada sistem transportasi kalsin ini, untuk pengoperasiannya pada unit I dan II secara manual dikontrol operator sedangkan unit III secara otomatis.

B. Proses Peleburan

MOHAMMAD IQBAL - 1006756004 37

Badan tanur dilengkapi dengan sebuah metal tapping hole dan 2 buah slag tapping hole. Tutup tanur terbuat dari bata tahan api yang dilengkapi lining sebagai insulator, dan tanur ini berfungsi sebagai pencegah kehilangan panas dari tanur. Tutup ini dilengkapi dengan lubang elektroda, bukaan untuk memasukkan klinker (scrap) umtuk proses pelebuaran dan untuk 2 pipa gas buang.

Gambar 3.9 Chute

MOHAMMAD IQBAL - 1006756004 38

debu-debu yang halus yang cukup tebal yang akan menghalangi keluarnya gas dari cairan. Permukaan elektroda yang tidak boleh tercelup terlalu dalam kedalam slag karena energi yang seharusnya digunakan untuk melebur kalsin dapat terbuang untuk memanaskan slag. Ujung elektroda harus berada tepat dipermukaan umpan sehingga busur api yang timbul dapat efektif untuk melebur kalsin. Apabila elektroda memendek karena arus terbakar, perlu dilakukan penyambungan untuk kelancaran proses peleburan. Penyambungan dilakukan 2-3 kali dalam satu bulan. Dalam tanur listrik, kalsin dilebur dan direduksi (untuk membuat kalsin menjadi crude Fe-NI) oleh karbon dari ketiga elektroda serta antrasit dan batu bara dalam kalsin. Sebagian Ni dan Fe yang ada dalam kalsin

akan tereduksi sedangkan batu bara dalam kalsin yang berfungsi sebagai pengikat pengotor menjadi lag.

Menurut Pamco-Elkem Fundamental Book (1) reaksi reduksi kalsin bijih nikel yang dilakukan oleh karbon dan gas CO dapat dituliskan sebagai berikut : a. Reaksi reduksi langsung

Reaksi reduksi kalsin bijih nikel dilakukan karbon padat secara langsung. Reaksi yang terjadi dapat dilakukan sebagai berikut:

NiO(s) + C(s) →Ni(s) + CO(g) dihasilkan gas CO. Reaksi sebagai berikut :

CO2(g) + C (s) →2 CO (g)

MOHAMMAD IQBAL - 1006756004 39

gas tanur listrik bersama gas-gas lainnya. Dengan elektroda bersuhu tinggi maka akan terjadi reaksi reduksi yang menyebabkan terjadinya pemisahan antara metal cair dan terak (slag). Metal sebagai hasil dari reduksi akan berada dibawah dari permukaan leburan sedangkan terak diatas permukaan leburan. Hal ini dikarenakan metal cair memilki berat jenis yang lebih besar (6,7 -7) dibandingkan slag (2,8-3). Metal cair akan diteruskan ke tahap selanjutnya sedangkan slag akan dibuang. Bagian- bagian utama dari slag adalah SiO2, MgO, FeO dan yang lainnya adalah CaO, Al2O3, Cr2O3, MnO dan NiO. Oksida –oksida yang tidak tereduksi dalam kalsin seperti SiO2, MgO, CaO, dan lain-lain akan meleleh dan membentuk slag, slag berperan penting dalam mengatur komposisi logam cair

karena merupakan bahan perantara terjadinya reaksi kimia. Sifat- sifat slag seperi viskositas, konduktivitas listrik, titik lebur dan lain-lain. Hal ini sangat berpengaruh terhadap pada metal yang dihasilkan. Contohnya adalah pengaruh sifat slag adalah jika viskositasnya terlau besar maka difusi partikel FeNi akan berjalan terlalu lambat sehingga akan tertahan di slag dan akan terbuang saat slag tapping dilakukan. Titik leleh slag akan rendah jika basisitasnya rendah, basisity dalam slag adalah perbandingan presentase berat antara oksida-oksida yang bersifat basa dengan oksida-oksida yang bersifat asam.

Dalam peleburan bijih nikel,kadar MnO dan NiO sangat kecil, sedangkan kadar FeO dianggap konstan karena adanya pembatasan kadar Fe dalam bijih nikel untuk menjaga kadar FeNi, maka % MnO , %NiO dan %FeO dapat dihilangkan dai persamaan diatas menjadi:

Dari persamaan diatas dapat ditentukkan jumlah CaO yang harus ditambahkan dalam proses peleburan. Bila jumlah SiO2 dalam slag jauh lebih

banyak dari jumlah basa, maka lapisan dinding tanur yang tersusun atas magnesia brick akan terkikis dalam usaha mengembalikan kesetimbangan pembentukkan senyawa stabil MgO.SiO2 atau MgSiO3 (enstatit) yang memiliki titik lebur rendah

MOHAMMAD IQBAL - 1006756004 40

(forsterit) yang memiliki titik lebur tinggi (18900 C) sehingga slag susah mencair dan menjadi kental (fluiditasnya menurun). Dengan pertimbangan trsebut, basicity yang dianggap ideal bekisar 0.6 sampai 0.7. namun pada furnace II dan III yang menggunakanHatch Copper Cooler System, basicity yang ada diolah bisa mencapai 0,48 karena terbentukknya slag beku pada dinding yang dapat menjadi proteksi bagi brick dari serangan slag.

Slag dikeluarkan melalui dua buah tapping hole yang dipakai bergantian yang letaknya berlawanan dengan metal tapping hole. Lubang untuk proses slag tapping dilapisi tembaga yang didinginkan dengan air (monkey piece). Pemakaian listrik sebesar 100.000 – 110.000 kWH dan etinggian slag mencapai 90 cm, slag

langsung dikeluarkan melewati slag runner ke slag yard sambil disemprot dengan penimbunan untuk dibuang atau dimanfaatkan lebih lajut, seperti untuk mengurukan pantai atau pembuatan jalan raya. Waktu penurunan slag sekitar 40-50 menit atau penurunan slag sekitar 35-45 cm, setiap 1 cm diperoleh 4 ton slag. Metal cair atau crude FeNi dikeluarkan melalui metal tapping hole lalu dialirkan melalui runner menuju ladle yang telah dipanaskan agar tidak terjadi pembekuan logam didalam ladle dan juga tidak terjadi thermal shock. Kapasitas ladle 20 dan 32 ton. Dalam sekali tapping tapping dihasilkan sekitar 16 -18 ton crude FeNi untuk ladle kecil, dan 25-30 ton untuk ladle besar. Untuk mengetahui kadarnya metal diambil sedikit dijadikan sampel untuk dibawa ke laboratorium. Untuk mengetahui ketebalan kalsin, slag dan metal cair dilakukan pengukuran metal bath. Pengukuran menggunakan alat yang terbuat dari besi beton dimana pengukuran dilakukan setiap pagi dengan kondisi tanur switch off.

MOHAMMAD IQBAL - 1006756004 41

Pada furnace I, sisterm pendingin yang digunakan adalah sitem pendingin air dan udara. Bagian- bagian tanur yang menggunakan sistem pendinin adalah transformator, tutup tanur, pipa gas buang, penjepit elektroda, monkey piece pada metal tapping hole dan dinding tanur. Untuk dinding tanur, air pendingin dialirkan melalui pipa-pipa kemudian disemprotkan ke dinding tanur melalui shower nozzle. Terdapat dua jenis air yang digunakan untuk bahan pendingin yaitu saftened water dan non softened water. Pada bagian bawah tanur, sistem pendinginannya menggunakan udara yang dihembuskan oleh lima buah fan yang diedarkan melalui 24 buah pipa.

Pada furnace II dan III, sistem pendinginannya menggunakan hatch copper

cooler. Air yang mengalir pada sistem ini melalui pipa ke tiap-tiap cooler tanpa harus menyemprotkan langsung ke dinding tanur.

3.2.4 Pemurnian

Pemurnian (refining) merupakan usaha untuk meningkatkan kadar suatu unsur (logam) dengan cara menghilangkan unsur pengotor dalam suatu bahan dalam hal ini crude metal untuk menghasilkan bahan/senyawa yang sesuai dengan kadar bahan yang diinginkan. Tujuan dari proses pemurnian adalah untuk mengurangi kadar unsur pengotor (impurities) dalam crude ferronikel (FeNi) antara lain kadar Silika (Si), Karbon (C), Phospor (P), Sulfur (S). Proses pemurnian selalu berdasarkan prinsip bahwa elemen-elemen yang berbeda akan dapat dipisahkan menjadi bagian-bagian dengan fase yang berbeda-beda dan

selanjutnya akan dipisahkan secara fisika. Proses pemurnian crude metal menjadi ferronikel dilakukan dengan beberapa jenis proses antara lain:

1. Proses Desulfurisasi.

MOHAMMAD IQBAL - 1006756004 42

peleburan. Crude FeNi yang keluar dari proses peleburan saat tapping metal akan ditampung dalam suatu ladle yang sebelumnya dipanaskan terlebih dahulu. Ladle

ini dibawa dengan menggunakan crane ke bagian pemurnian. Sebelum proses desulfurisasi dimulai, terlebih dahulu bahan desulfurisasi seperti calcium carbide

(CaC2), soda ash (Na2CO3), fluospar (CaF2) dimasukkan ke dalam ladle. Terdapat juga bahan-bahan pembantu seperti aluminum ingot, ferro silikon. Temperatur crude FeNi harus memenuhi ketentuan supaya dapat dilakukan desulfurisasi. Apabila temperatur crude FeNi lebih rendah dari yang diisyaratkan, ada kemungkinan pengadukan akan berlangsung secara tidak sempurna akibat adanya sebagian logam cair yang telah membeku karena seperti yang kita ketahui

bahwa reaksi pencampuran Crude FeNi dengan calcium carbide merupakan reaksi endotermis sehingga kita harus tetap menjaga logam FeNi ini agar tidak membeku sampai proses pemurnian selesai. Untuk menaikkan temperatur logam cair tersebut dilakukan oxygen blowing, kemudian di bawa ke proses desulfurisasi.

Ladle desulfurisasi menggunakan stirrer yang dimasukkan ke dalam ladle

kemudian diputar, perputaran ini akan mengakibatkan gaya sentrifugal yang bekerja di dalam ladle. Mengakibatkan terjadinya aksi pengadukan sehingga bahan-bahan desulfurisasi dan crude Feni akan tercampur merata dan slag naik ke atas. Pengadukan dilakukan selama 30-35 menit. Pengambilan sample yang akan dianalisis biasanya akan dilakukan pada menit ke-20. Setelah pengadukan, slag

dikeluarkan dengan cara skimming. Crude FeNi hasil desulfurisasi dianalisis kasar sulfurnya. Kadar sulfur yang

diinginkan adalah:

MOHAMMAD IQBAL - 1006756004 43

Gambar 3.10 Ladle

Apabila kadar sulfurnya tinggi, proses desulfurisasi harus diulang kembali dan dilakukan penambahan calcium carbide sebanyak 2,5 % dari yang ditambahkan sebelumnya. Namun sebelum proses de-S diulang, terperatur crude

FeNi harus diperhitungkan lagi karena pemakaian CaC2 dan Na2CO3 akan menurunkan temperatur crude Feni. Pada akhir proses desulfurisasi, dilakukan pengambilan sampel untuk mengetahui efisiensi proses desulfurisasi. Setelah proses desulfurisasi selesai, slag hasil desulfurisasi dikeluarkan dengan cara

skimming yang ditampung di dalam pot penampungan. Setelah itu, ladle yang telah di skimming akan dilakukan proses oksidasi di shaking converter ataupun LD converter.

Desulphurizing agent

MOHAMMAD IQBAL - 1006756004 44

menguap. Sedangkan fluospar (CaF2) akan meningkatkan kecepatan reaksi desulfurisasi.

Desulphurizing reaction

Reaksi dari calcium carbide:

CaC2(s) + S → CaS(s) + 2C(sat)

Padatan calcium carbide bereaksi dengan sulfur dari molten metal menjadi slag padat.

Reaksi dari soda ash:

Na2CO3 + S + Si → Na2S + SiO2 + CO

Dari reaksi diketahui bahwa soda ash akan mengoksidasi Si yang terkandung di

dalam molten metal.

MOHAMMAD IQBAL - 1006756004 45

2. Proses Oksidaasi (Proses Desilikonisasi, Dekarbonisasi, dan Dephoporisasi)

Tujuan dari proses oksidasi ini untuk menghilangkan impurity crude FeNi menjadi sesuai standar permintaan dengan menggunakan alat shaking converter

atau LD converter. Desilikonisasi

Setelah seluruh crude FeNi hasil desulfurisasi dimasukkan ke dalam

shaking converter atau LD converter, gas oksigen segera ditiupkan ke dalam agar reaksi desilikonisasi terjadi pada tahap ini. Kandungan silikon dalam crude FeNi akan berkurang sampai di bawah 0,5 %.

Reaksi yang terjadi adalah:

Si(l) + O2(g) → SiO2(l)

SiO2 yang terbentuk akan dibuang sebagai slag dalam bentuk CaO.SiO2 karena

adanya penambahan batu kapur dan kapur bakar ke dalam shaking converter atal LD converter. SiO2 yang dihasilkan bereaksi dengan CaO yang dikandung dalam

bahan fluks tersebut. Reaksi yang terjadi adalah: SiO2(l) + CaO(l) → CaO.SiO2(l)

Pada saat oxygen blowing, gas oksigen langsung bertabrakan dengan metal melt yang mengakibatkan metal grain melompat keluar. Fenomena ini biasa dikenal dengan istilah spitting yang dengan sendirinya mengurangi recovery Ni. Untuk mencegahnya, ke dalam tanur dimasukkan mill scale atauiron sand yang akan mempercepat proses pembentukan slag.

Bila blowing diteruskan, oksidasi Si akan berlangsung dengan hebatnya. SiO2 yang dihasilkan mulai menutupi permukaan melt. Karena interrelasi antara

keadaan pengeluaran gas CO dari dalam melt dan pertambahan jumlah slag, ada kemungkinan slag dan melt meluap dan keluar dari SC. Fenomena ini dikenal dengan istilah slopping. Basicity dari slag diatur pada kisaran 1,4-1,5. Harga

MOHAMMAD IQBAL - 1006756004 46

dengan SiO2 dalam slag. Apabila terlalu tinggi dapat mengakibatkan ledakan

(slopping) karena slag terlalu padat untuk dapat dilalui gas-gas secara difusi yang terdapat dalam melt.

Pada reaksi oksidasi karbon, reaksi pembentukan C menjadi CO cukup dominan, selain itu terjadi pula reaksi oksidasi akibat penambahan fluks yang ditambahkan untuk menaikkan kecepatan reaksi oksidasi. Jika kadar Si hasil peleburan cukup tinggi, reaksi desilikonisasi dilakukan secara bertahap berdasarkan ketentuan berikut: Kadar Si 0,5-1,5 % proses desilikonisasi dilakukan satu tahap untuk mendapatkan kadar Si sebesar ±0,3 %. Kadar Si 1,6-2,5 % proses yang dilakukan dalam 2 tahap dengan hasil akhir tahap I 0,5-1,5 % Si dan tahap II

±0,3 %. Kadar Si 2,5-4 % proses yang dilakukan dalam 3 tahap dengan hasil akhir tahap I 1,6-2,5 % Si, tahap II 0,5-1,5 % Si dan tahap II ±0,3 %. Untuk setiap hasil desilikonisasi dilakukan pengeluaran slag secara skimming.

Dekarbonisasi dan Dephosporisasi

Pada tahap ini, crude FeNi yang memiliki kandungan unsur pengotor seperti 1,5% C, 0,3% Si, dan 0,8% Cr akan dimurnikan untuk mendapatkan kadar yang diinginkan melalui peniupan oksigen. Pada tahap ini terdapat kemungkinan temperatur crude FeNi akan tinggi sekali. Untuk mencegah hal ini tidak terjadi, sebelum peniupan oksigen, dimasukkan coolant material yaitu produk material yang digunakan sebagai pendingin seperti bahan scrap hasil sisa oksidasi.

Pada saat oksigen ditiupkan kedalam shaking converter, terjadi reaksi oksidasi pada karbon dan krom. Karbon dalam crude FeNi akan keluar sebagai gas CO, sedangkan gas Cr akan teroksidasi pada saat konsentrasi C berkurang menjadi Cr2O3 yang akan memisah sebagai slag. Reaksi yang terjadi ialah sebagai

berikut:

C(l) + ½O2(g) → CO(g)

MOHAMMAD IQBAL - 1006756004 47

Pada saat karbon teroksidasi sampai 0,002% crude FeNi akan mengalami reaksi oksidasi yang cukup hebat sehingga sebagian Fe dan Ni teroksidasi dan terserap sebagai slag dalam bentuk FeO dan NiO ternyata kurang dari 1% sehingga Ni loss akibat oksidasi cukup kecil. Pada tahap akhir peniupan oksigen, phospor juga akan mengalami oksidasi menurut reaksi sebagai berikut:

4P(l) + 5O2(g) → 2P2O5(l)

CaO(l) + P2O5→ CaO.P2O5(l)

P2O5 yang terbentuk akan diikat oleh CaO untuk membentuk slag. Basicity yang

diinginkan dalam proses dekarbonisasi adalah 4,5-5. Basicity yang tinggi ini tidak menyebabkan kerusakan pada lining shaking converter karena meskipun FeO yang dihasilkan dalam proses ini cukup banyak akan diikat oleh CaO menjadi slag CaO.FeO.

3.2.5 Casting

Suatu zat yang berada di atas temperatur leburnya akan mempunyai fasa cair dan sebaliknya jika temperatur tersebut turun maka zat tersebut akan membeku. FeNi yang telah dimurnikan akan dicetak dalam bentuk shot dan ingot. Jika dilihat dari kandungan carbonnya, produk akhir ferronikel dibedakan atas

high carbon dan low carbon. Namun belakangan ini PT. ANTAM Tbk hanya membuat dalam bentuk shot karena pemesanan konsumen dalam bentuk ingot sudah hamper tidak ada.

Pembuatan shot

MOHAMMAD IQBAL - 1006756004 48

1450oC). di dalam bak air tersebut terdapat ban berjalan yang berfungsi untuk mengangkat shot yang terbentuk menuju hot stove untuk mengalami proses pengeringan. Lalu produk shot ini melewati ayakan untuk menyeragamkan ukurannya. Setelah itu dimasukkan ke dalam bag berkapasitas 100 kg.

Gambar 3.12 Shot FeNi

3.3 QUALITY CONTROL

Departemen Quality Control memiliki 4 satuan kerja, diantaranya Jaminan Kualitas Bijih, Preparasi Sampel, Laboratorium Kimia, dan Laboratorium Instrumen. Departemen ini memiliki peranan dalam menjamin kualitas bijih hasil penambangan dan pengolahan sesuai dengan permintaan pembeli

3.3.1 Jaminan Kualitas Bijih (Grade Control)

MOHAMMAD IQBAL - 1006756004 49

3.3.2 Preparasi Sampel

Pada satuan kerja ini dilakukan 4 jenis preparasi sampel, yaitu preparasi sampel eksplorasi, preparasi sampel produksi, preparasi sampel pengapalan, dan preparasi sampel moisture content. Secara umum, proses sampling meliputi proses

pre-drying, sieving and crushing, mixing, serta grinding. Pre-drying ditujukan untuk mengurangi sebagian kadar kelembaban (moisture) bijih agar pada saat sampling tidak melekat pada alat dengan memanfaatkan panas dari matahari (sun drying). Output proses sieving dan crushing dimasukkan ke dalam mixer untuk dicampur agar tercipta sampel yang homogen.

3.3.3 Laboratorium Kimia

Pada laboratorium kimia dilakukan analisis melalui cara basah, yaitu dengan menggunakan larutan. Biasanya hasil analisis dalam laoratorium kimia dijadikan sebagai data pembanding dengan hasil analisis dalam laboratorium

instrumen.

3.3.4 Laboratorium Instrumen

Laboratorium ini bertugas dalam melayani analisis sampel-sampel proses pabrik. Sampel yang dianalisis mulai dari sampel pada SOM, rotary kiln, sampai

crude metal hasil peleburan. Analisa yang dilakukan di laboratorium ini menggunakan alat X-ray Fluorescence (XRF).

Terdapat dua cara preparasi sampel sebelum sampel masuk ke dalam alat XRF, yaitu sistem Fuse dan Press. Pada sistem fuse, bijih yang akan dianalisis dilebur dengan penambahan fluks, setelah itu dicetak dan kemudian dianalisis dengan XRF. Sistem press menggunakan alat press untuk mencetak logam menjadi kepingan bundar seperti koin berdiameter ± 2 cm yang kemudian akan

menjadi input alat XRF untuk dianalisa.

MOHAMMAD IQBAL - 1006756004 50

kalori dalam batubara, TGA untuk menganalisis kandungan karbon dalam batubara, dan Leco untuk menganalisis kandungan karbon dan sulfur dalam metal.

Gambar 3.13 Alat Press

MOHAMMAD IQBAL - 1006756004 51

Gambar 3.15 Alat XRF

MOHAMMAD IQBAL - 1006756004 52

MOHAMMAD IQBAL - 1006756004 53 adalah rotary dryer. Tujuan penggunaan alat ini adalah mengurangi moisture content atau kandungan air yang terdapat di dalam bijih dari 33% menjadi 22%

yang akan di proses nantinya. Penentuan kadar tersebut dipilih karena kondisi tersebut paling baik untuk mereduksi nikel losses, mengurangi polusi, dan keawetan mesin. Moisture content tidak dihilangkan semua karena jika ore terlalu kering, maka saat proses sizing, ore akan menjadi debu sehingga tidak dapat diproses selanjutnya.Output proses ini dinamakan dry ore apabila tidak ada rotary dryer atau alat yang berfungsi mengurangi kandungan air dalam bijih maka pada proses selanjutnya atau pada rotary kiln akan menghasilkan banyak clinker.

Alat ini beroperasi pada temperature 600o C selama 30 menit. Pengeringan bijih diakibatkan oleh terjadinya kontak langsung dengan panas dari burner yang terletak sebelum rotary dryer sehingga terjadi aliran panas searah (co-current) dengan aliran masuk ore

4.1.2 Tujuan penelitian

Tujuan dari penelitian ini adalah menghitung mass balance dan heat balance rotary dryer serta dapat menganalisa fungsi dari perhitungan mass dan

heat balance tersebut

4.1.3 Batasan masalah

MOHAMMAD IQBAL - 1006756004 54

4.1.4 Metodologi penelitian

Dalam menyusun laporan ini, penulis menggunakan metode penelitian sebagai berikut :

Data tersebut digunakan untuk menghitung mass balance dan heat balance serta efisiensi panas dari Rotary Dryer FeNi 3 yang mengacu pada basic design

4.2 DASAR TEORI, PENGOLAHAN DATA, DAN ANALISA

4.2.1 Rotary Dryer

Rotary Dryer (RD) merupakan alat yang bertujuan untuk mengeringkan ore. Di PT.ANTAM Tbk Pengeringan tersebut mengurangi kadar MC dari 30% menjadi 22% ± 1%. Penentuan kadar tersebut dipilih karena kondisi tersebut paling baik untuk mereduksi nikel losses, mengurangi polusi, dan keawetan mesin. Moisture content tidak dihilangkan semua karena jika ore terlalu kering, maka saat proses sizing, ore akan menjadi debu sehingga tidak dapat diproses selanjutnya. Output proses ini dinamakan dry ore. Rotary dryer (unit 1) merupakan suatu tanur silinder yang berputar dengan panjang 30 m, diameter 3,2, dan kemiringan 3o. Alat ini beroperasi pada temperature 600o C selama 30 menit.

Pengeringan bijih diakibatkan oleh terjadinya kontak langsung dengan panas dari