SKRIPSI

Diajukan untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Ekonomi

Program Studi Akuntansi

Oleh:

Al. Catur Budi Setiawan NIM : 002114121

PROGRAM STUDI AKUNTANSI JURUSAN AKUNTANSI FAKULTAS EKONOMI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

EVALUASI KEMUNGKINAN IMPLEMENTASI JUST IN TIME PRODUKSI Studi Kasus pada CV. Komunika Karya Anteronusa Yogyakarta

SKRIPSI

Diajukan untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Ekonomi

Program Studi Akuntansi

Oleh:

Al. Catur Budi Setiawan NIM : 002114121

PROGRAM STUDI AKUNTANSI JURUSAN AKUNTANSI FAKULTAS EKONOMI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

2009

Hambatan adalah pintu menuju jalan yang sebetulnya, jalan menuju keberhasilan

kita - yang sering tersembunyi dibalik hambatan - hambatan yang selama ini kita

keluhkan.

Sesungguhnya, kehidupan kita dibentuk oleh masalah-masalah kita. Dengannya,

hanya orang lemah yang mengharapkan kehidupan tanpa masalah.

Mario Teguh

Skripsi ini kupersembahkan untuk :

Ayah dan Ibu yang tercinta

Kakakku Eko Abdi Prabowo

Kakakku Antonius Dwi Nugroho

Kakakku Heru Tri Prasetyo

ABSTRAK

EVALUASI KEMUNGKINAN IMPLEMENTASI JUST IN TIME PRODUKSI Studi Kasus pada CV. Komunika Karya Anteronusa Yogyakarta

Al. Catur Budi Setiawan 002114121

Universitas Sanata Dharma Yogyakarta

2009

Penelitian ini bertujuan untuk: (1) Mengetahui proses produksi yang diterapkan oleh CV Komunika Karya Anteronusa. (2) Mengetahui kemungkinan penerapan sistem produksi Just In Time pada CV Komunika Karya Anteronusa. Latar belakang penelitian ini adalah sistem proses produksi Just In time menawarkan proses produksi yang efektif dan efisien tanpa harus menanggung pemborosan biaya persediaan dan menjamin pemanfaatan waktu produksi dengan sebaik-baiknya.

Jenis penelitian ini adalah studi kasus. Data yang digunakan dalam penelitian ini adalah data yang diperoleh dengan melakukan wawancara secara langsung, observasi, serta dokumentasi. Teknik analisa data yang digunakan adalah analisis komparatif yaitu teknik yang digunakan untuk membandingkan objek penelitian dengan teori sebagai konsep pembanding.Penelitian ini merupakan jenis penelitian kualitatif.

Hasil penelitian menunjukkan syarat-syarat sistem produksi Just In Time yang dipenuhi oleh perusahaan adalah: (1) Layout proses produksi, (2) Pelatihan tim dan karyawan, (3) Sistem aliran produksi, (4) Zero Inventory pada produksi pupuk padat & cair, (5) Visibilitas atau pengendalian visual, (6) Eliminasi kemacetan, (7) Pemeliharaan Mesin, dan (8) Pemasok. Sedangkan syarat-syarat sistem produksi Just In Time yang tidak terpenuhi antara lain berupa: (1) Penggunaan kartu kanban, (2) Zero Inventory pada produksi pupuk bubuk kristal, (3) Ukuran lot produksi dan waktu setup, (4) Kemampuan proses, Statistical Process Controling dan perbaikan berkesinambungan. Namun apabila perusahaan di masa yang akan datang semakin besar dan komplek maka syarat-syarat sistem produksi Just In Time yang tidak terpenuhi berupa: (1) Penggunaan kartu kanban, (2) Zero Inventory pada produksi pupuk bubuk kristal, (3) Ukuran lot produksi dan waktu setup, (4) Kemampuan proses, Statistical Process Controling dan perbaikan berkesinambungan dimungkinkan dapat terpenuhi.

A Case Study at CV Komunika Karya Anteronusa Yogyakarta

Al. Catur Budi Setiawan 002114121

Sanata Dharma University Yogyakarta

2009

The aims of this study were to find out: (1) the process of production which was implemented by CV Komunika Karya Anteronusa and (2) the possibility of implementation of production system of Just In Time at CV Komunika Karya Anteronusa. The background of this research was the production system of Just In Time offered an effective and efficient production process without bearing the wasting of inventory and ensuring production time utilization at best.

The kind of this study was a case study. The data used in this research were obtained by direct interview, observation, and documentation. The data analysis technique used was comparative analysis, the technique that was used for comparing the research object and the theory as a comparing concept. This research was qualitative research.

The result of research showed that the conditions of production system of Just In Time fulfilled by the enterprise were (1) production process layout, (2) team and employees training, (3) production circulation system, (4) Zero Inventory in solid and liquid fertilizer production, (5) Visibility or visual controlling, (6) Elimination of congestion, (7) Machine maintenance, and (8) supplier. While the conditions of production system of Just In Time that were not fulfilled by the enterprise were (1) the use of kanban card, (2) Zero Inventory in crystal fertilizer production, (3) the production lot size and setup time, (4) process ability, Statistical Process Controlling and sustainable repair. But if the enterprise in the future was bigger and more complex, the conditions of production system of Just In Time that were not fulfilled by the enterprise were (1) the use of kanban card, (2) Zero Inventory in crystal fertilizer production, (3) the production lot size and setup time, (4) process ability, Statistical Process Controlling and sustainable repair could be fulfilled.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Bapa di surga atas segala berkat dan rahmat-Nya dari awal hingga terselesainya penyusunan skripsi yang berjudul

“EVALUASI KEMUNGKINAN IMPLEMENTASI JUST IN TIME

PRODUKSI”. Skripsi ini disusun untuk memenuhi salah satu syarat untuk memperoleh gelar Sarjana Ekonomi pada program studi Akuntansi, Fakultas Ekonomi, Universitas Sanata Dharma Yogyakarta.

Penyusunan skripsi ini tidak mungkin dapat terlaksana dengan baik tanpa bantuan dan kerjasama dari berbagai pihak yang terkait, oleh karena itu penulis dengan segala kerendahan hati dalam kesempatan ini menyampaikan terima kasih kepada:

1. Bapak Drs. Yohanes Pembaptis Supardiyono, M.Si., Akt., QIA., selaku Dekan Fakultas Ekonomi Universitas Sanata Dharma Yogyakarta yang telah memberikan bantuan baik teknis maupun non teknis.

2. Bapak Drs. Yusef Widya Karsana, Akt., M.Si., QIA., selaku Kepala Program Studi Akuntansi Fakultas Ekonomi Universitas Sanata Dharma Yogyakarta yang telah banyak memberikan bantuan baik teknis maupun non teknis.

3. Bapak Drs. Edi Kustanto, M.M., selaku Dosen Pembimbing I yang telah berkenan untuk memberikan bimbingan, masukan, semangat, nasehat, dan saran kepada penulis dalam menulis skripsi ini.

dan saran kepada penulis dalam menulis skripsi ini.

5. Seluruh dosen dan karyawan Fakultas Ekonomi yang telah memberikan bimbingan, bantuan, dan kerjasama yang baik selama penulis belajar di Universitas Sanata Dharma.

6. Bapak Hidayat Sumbodo, selaku pimpinan dan pemilik CV. Komunika Karya Anteronusa Yogyakarta yang telah memberikan kesempatan kepada penulis untuk melakukan penelitian di CV. Komunika Karya Anteronusa Yogyakarta. 7. Ayahanda dan Ibunda tercinta yang dengan penuh perhatian selalu

memberikan doa, semangat, dorongan, nasehat, serta telah mengorbankan segalanya demi kelangsungan dan terselesaikannya studi penulis.

8. Kakakku Heru Tri Prasetyo beserta istri, yang tidak ada putus dan hentinya selalu memberikan semangat, nasehat, masukan, kritikan, omelan sehingga penulis sadar dan semangat dalam menyelesaikan skripsi ini.

9. Kakakku Eko Abdi Prabowo beserta istri dan pasukan kecilnya Dhita dan Pipit, yang selalu memberikan semangat, nasehat yang berarti bagi penulis dalam menyelesaikan skripsi ini.

10.Kakakku Antonius Dwi Nugroho, yang selalu memberikan semangat dan dorongan sehingga penulis termotivasi dalam menyelesaikan skripsi ini.

11.Agnes Widyawati yang selalu memberikan semangat penulis hingga skripsi ini dapat selesai.

HALAMAN JUDUL... i

HALAMAN PERSETUJUAN... ii

HALAMAN PENGESAHAN ... iii

HALAMAN PERSEMBAHAN ... iv

HALAMAN PERNYATAAN KEASLIAN KARYA TULIS ... v

ABSTRAK ... vi

ABSTRACT ... vii

HALAMAN KATA PENGANTAR ... viii

HALAMAN DAFTAR ISI ... xi

HALAMAN DAFTAR GAMBAR... xiv

HALAMAN DAFTAR LAMPIRAN... xv

BAB I PENDAHULUAN A. Latar Belakang Masalah ... 1

B. Rumusan Masalah... 3

C. Batasan Masalah ... 3

D. Tujuan Penelitian ... 4

E. Manfaat Penelitian ... 5

F. Sistematika Penulisan... 5

BAB II TINJAUAN PUSTAKA A. Sistem Produksi Just In Time... 7

1. Kalkulasi Biaya Produk Tradisional... 7

2. Keterbatasan Sistem Akuntansi Biaya Tradisional ... 9

3. Kalkulasi Biaya Produk Berdasarkan Aktivitas ... 10

4. Just In Time... 13

5. Pembelian Just In Time... 15

6. Produksi Just In Time... 16

7. Tujuan Just In Time... 16

8. Manfaat Just In Time... 17

9. Hambatan Penerapan Sistem Just In Time... 18

10. Keuntungan dan Kerugian Implementasi Pemanufakturan Just In Time... 19

11. Syarat-syarat Implementasi dalam Sistem Pemanufakturan Just In Time... 21

12. Perbedaan JIT dengan Tradisional ... 26

B. Penelitian Terdahulu ... 28

BAB III METODE PENELITIAN A. Jenis Penelitian ... 30

B. Tempat dan Waktu Penelitian... 30

C. Subjek dan Objek Penelitian... 30

D. Metode Pengambilan Data ... 31

E. Teknik Analisis Data ... 31

B. Lokasi Perusahaan ... 36

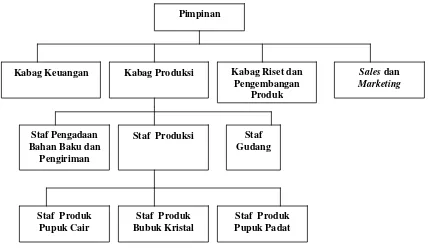

C. Struktur Organisasi ... 37

D. Proses Produksi ... 42

E. Pemasaran ... 46

BAB V ANALISIS DATA DAN PEMBAHASAN A. Proses Produksi ... 48

B. Perbandingan Proses Produksi dengan Syarat-Syarat Just In Time... 59

C. Pembahasan ... 64

BAB VI PENUTUP A. Kesimpulan... 69

B. Keterbatasan Penelitian ... 70 C. Saran. ... 71

DAFTAR PUSTAKA ... 72

LAMPIRAN... 74

DAFTAR GAMBAR

Gambar2.1. Perbedaan JIT dengan Tradisional ... 27

Gambar 4.1.Struktur Organisasi CV. Komunika Karya Anteronusa ... 38

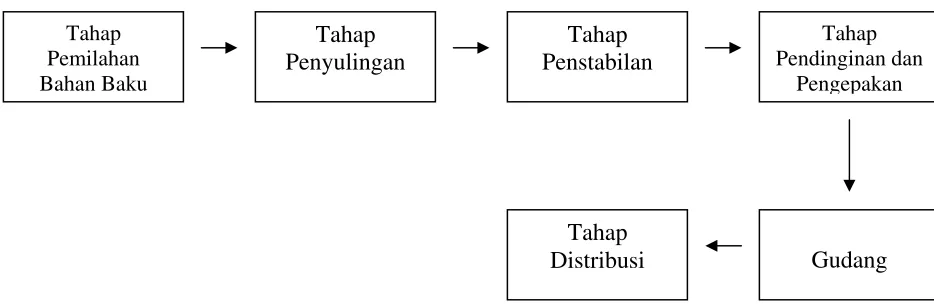

Gambar5.1: Sistem Aliran Produksi Pupuk Cair ... 51

Gambar5.2: Sistem Aliran Produksi Pupuk Kristal ... 53

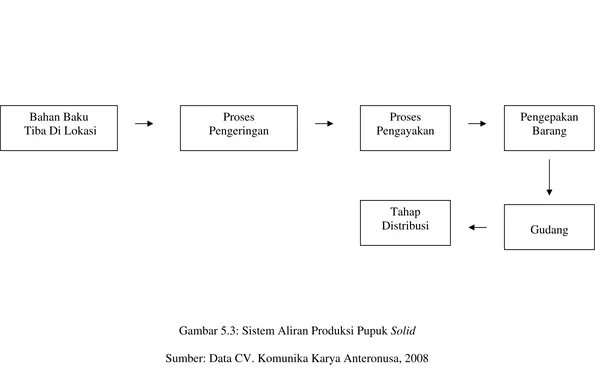

Gambar5.1: Sistem Aliran Produksi Pupuk Solid ... 54

Lampiran 1 Surat Ijin Penelitian

Lampiran 2 Daftar Pertanyaan Just In Time Lampiran 3 Daftar Pertanyaan Panduan Observasi

BAB I PENDAHULUAN

A. Latar Belakang Masalah

Semenjak terjadi revolusi industri, banyak perusahaan melakukan produksi secara besar-besaran untuk memenuhi permintaan pasar yang sangat besar dari sisi kuantitas. Akan tetapi ketika persaingan usaha menjadi semakin ketat, konsumen memerlukan produk dengan kualitas yang tinggi dan berharga murah. Keadaan ini mendorong perusahaan-perusahaan untuk memperbaiki proses produksinya agar menghasilkan produk dengan kualitas tinggi dan biaya produksi menjadi semakin efisien. Efektifitas dan efisiensi menjadi hal yang mutlak diperlukan sebuah perusahaan jika mau bertahan hidup dalam situasi yang semakin sulit.

Efektifitas dan efisiensi proses produksi sebuah perusahaan menentukan masa depan perusahaan tersebut. Ketika proses produksi suatu perusahaan tidak dikelola dengan baik, dapat dipastikan resiko pemborosan sumber daya, tingginya produk cacat dan usang yang tidak layak jual, dan pencurian bahan baku ataupun barang jadi akan semakin tinggi. Hal ini akan berakibat perusahaan mengalami kerugian.

Konsep proses produksi modern harus mengandung efektifitas dan efisiensi agar mampu untuk menjawab tuntutan jaman dengan segala batasan dan peluangnya. Oleh karena itu, Taiichi Ohno (1995: 1) menciptakan suatu konsep

proses produksi yang dikenal dengan istilah Just in Time. Menurut Taiichi Ohno Just In Time merupakan suatu rangkaian proses produksi dimana suku cadang

yang diperlukan untuk perakitan tiba pada ujung lini rakit pada waktu yang diperlukan.

Persediaan juga dapat menimbulkan biaya yakni biaya penyimpanan. Jika persediaan bahan baku menjadi berlebihan, biaya penyimpanan persediaan tersebut juga akan naik. Hal ini disebabkan karena membutuhkan tempat penyimpanan yang lebih besar atau banyak, bertambahnya biaya tenaga kerja untuk mengawasi barang-barang tersebut, dan juga semakin banyak waktu pula yang terbuang untuk mengurusi persediaan. Dari segi waktu, proses produksi yang memakan waktu lama juga akan menimbulkan banyak biaya. Biaya tenaga kerja, biaya sumber daya produksi seperti listrik dan bahan bakar juga menjadi tinggi, juga ada resiko konsumen harus menunggu relatif lebih lama untuk menikmati hasil produksi tersebut.

3

efisien tanpa harus menanggung pemborosan biaya persediaan dan menjamin pemanfaatan waktu produksi dengan sebaik-baiknya. Pada kenyataannya, konsep Just In Time ini tidak mudah untuk diterapkan disemua perusahaan, karena

adanya hambatan-hambatan yang dijumpai, seperti contohnya: budaya kerja, ketersediaan bahan baku yang berkualitas, kemampuan pekerja, kemampuan mesin produksi.

Dengan mempertimbangkan manfaat-manfaat penerapan sistem proses produksi Just In Time, dan persyaratan-persyaratan sistem proses produksi tersebut, maka peneliti tertarik untuk mengevaluasi kemungkinan penerapan sistem Just In Time dalam proses produksi di CV. Komunika Karya Anteronusa.

B. Rumusan Masalah

Dalam merumuskan permasalahan penelitian, peneliti merumuskan sebagai berikut:

1. Bagaimana proses produksi yang diterapkan di CV Komunika Karya Anteronusa?

2. Apakah sistem Just In Time produksi dapat diterapkan di CV Komunika Karya Anteronusa?

C. Batasan Masalah

D. Tujuan Penelitian

Tujuan penelitan adalah untuk menjawab rumusan masalah yang telah ditentukan oleh peneliti mengenai bagaimana proses produksi yang diterapkan oleh CV Komunika Karya Anteronusa dan apakah sistem produksi Just In Time dapat diterapkan di perusahaan tersebut?

E. Manfaat Penelitian 1. Bagi Perusahaan

Dengan adanya penelitian ini, perusahaan dapat menggunakan hasil evaluasi penelitian sebagai bahan pertimbangan dalam menjalankan proses produksi, khususnya proses produksi Just In Time.

2. Bagi Peneliti

Penelitian ini dapat dimanfaatkan untuk menerapkan teori kedalam praktek yang sesungguhnya bagaimana menjalankan proses produksi secara Just In Time.

3. Bagi Universitas

5

F. Sistematika Penulisan

BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang masalah, rumusan masalah, batasan masalah, tujuan penelitian, manfaat penelitian dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi tentang teori-teori yang akan digunakan sebagai dasar pembahasan permasalahan yang ada dan ditujukan sebagai landasan untuk mengolah data.

BAB III METODA PENELITIAN

Bab ini akan dijelaskan tentang jenis penelitian, tempat dan waktu penelitian, subyek dan obyek penelitian, data yang digunakan, teknik pengumpulan data, dan teknik analisis data.

BAB IV GAMBARAN UMUM PERUSAHAAN

Bab ini menjelaskan tentang deskripsi sejarah berdirinya perusahaan dan perkembangan perusahaan, struktur organisasi perusahaan, personalia, proses produksi dan pemasaran.

BAB V ANALISIS DAN PEMBAHASAN

BAB VI PENUTUP

BAB II

TINJAUAN PUSTAKA

A. Sistem Produksi Just In Time

1. Kalkulasi Biaya Produk Tradisional

Kalkulasi biaya produk tradisional hanya membebankan biaya produksi pada produk. Seperti telah dijelaskan, pembebanan biaya langsung dan tenaga kerja langsung ke produk tidak memiliki tantangan secara khusus. Biaya-biaya ini dapat dibebankan ke produk dengan menggunakan penelusuran langsung atau penelususran penggerak yang sangat akurat. Sistem biaya yang paling tradisional dirancang untuk memastikan hal ini dapat terjadi. Biaya overhead sebaliknya memiliki masalah berbeda, hubungan input output yang

dapat diobservasi secara fisik antara tenaga kerja langsung, bahan baku langsung, dan produk tidak tersedia untuk overhead. Pembebanan overhead harus bergantung pada penelusuran penggerak dan alokasi titik.

Pada sistem biaya tradisional, hanya penggerak aktivitas tingkat unit digunakan untuk membebankan biaya kepada produk. Penggerak aktivitas tingkat unit (unit level activity drivers) adalah faktor-faktor yang menyebabkan perubahan biaya sebagai akibat perubahan unit yang diproduksi. Penggunaan hanya penggerak berdasarkan unit untuk membebankan biaya overhead ke produk mengasumsikan bahwa overhead yang dikonsumsi produk berkorelasi tinggi dengan jumlah unit yang

diproduksi. Penggerak aktivitas berdasarkan unit membebankan overhead kepada produk melalui penggunaan tarif pabrik secara menyeluruh atau departemental. Contoh penggerak tingkat unit yang secara umum digunakan untuk membebankan overhead meliputi:

1. Unit yang diproduksi 2. Jam tenaga kerja langsung

3. Jumlah rupiah tenaga kerja langsung 4. Jam mesin

5. Bahan langsung

9

2. Keterbatasan Sistem Akuntansi Biaya Tradisional

Tarif pabrik secara menyeluruh dan tarif departemental telah digunakan selama beberapa dekade dan terus digunakan secara sukses oleh banyak organisasi. Pada beberapa situasi tarif tersebut tidak cocok dan dapat menimbulkan distorsi biaya produk yang parah. Untuk perusahaan yang beroperasi dalam lingkungan produksi canggih akan menimbulkan distorsi biaya yang parah yang ditunjukkan dengan kompetensi yang tinggi pada tingkat dunia, perbaikan yang terus menerus, manajemen mutu total (TQM), kepuasan total pelanggan, dan teknologi canggih. Setelah perusahaan beroperasi pada lingkungan canggih dengan mengadopsi strategi-strategi baru, untuk mencapai keuanggulan kompetitif, sistem akuntansi biaya seringkali pula harus berubah. Secara khusus kebutuhan akan biaya produk yang lebih akurat telah memaksa banyak perusahaan untuk memperhatikan secara serius prosedur kalkulasi biaya. Sistem biaya yang cocok pada masa lalu belum tentu cocok digunakan saat ini. Berikut ini merupakan ciri-ciri sistem biaya yang ketinggalan jaman (Hansen & Mowen, 2000:159):

1) Hasil dari penawaran sulit dijelaskan

2) Harga pesaing nampak sedemikian rendah sehingga tidak masuk akal 3) Produk yang sulit diproduksi menunjukkan laba yang tinggi

4) Manajer operasional ingin menghentikan produk-produk yang kelihatanya menguntungkan.

6) Perusahaan menghasilkan keuntungan yang tinggi hanya bagi perusahaan sendiri

7) Pelanggan tidak mengeluh atas naiknya harga

8) Departemen akuntansi menghabiskan banyak waktu untuk memberikan data biaya bagi proyek khusus.

9) Beberapa departemen menggunakan sistem akuntansinya sendiri 10) Biaya produk berubah karena perubahan peraturan pelaporan keuangan

Dua faktor utama yang menyebabkan ketidakmampuan tarif pabrik menyeluruh dan departemental berdasarkan unit untuk membebankan biaya overhead secara tepat adalah berupa: (1) proporsi biaya overhead yang tidak

berkaitan dengan unit terhdap total biaya overhead adalah besar, dan (2) tingkat keragaman produk besar.

3. Kalkulasi Biaya Produk Berdasarkan Aktivitas

11

(menekanan hubungan sebab akibat). Sedangkan sistem biaya tradisional cenderung intensif alokasi (sangat mengabaikan hubungan sebab akibat).

Keakuratan kalkulasi biaya produk sistem ABC ditingkatkan dengan menciptakan kelompok biaya dan mengidentifikasikan penggerak aktivitas yang dapat digunakan untuk membebanakan biaya ke setiap kelompok. Karena sejumlah besar aktivitas overhead dikonsumsi secara bersama oleh produk, upaya dan beban dari sistem ABC dapat dipertimbangkan. Perusahaan dengan produk tunggal dan berbagai macam produk memiliki masalah dengan keakuratan biaya. Semua aktivitas dan biaya overhead secara langsung dapat ditelusuri dengan produk tunggal.

Manfaat dari kalkulasi biaya produk yang sama ditemukan dalam lingkungan produk tunggal yang menerapkan proses produksi Just In Time. Manfaat ini direalisasikan karena produksi Just In Time pendekatan yang lebih terfokus dari pada yang ditemukan pada produksi tradisional. Penerapan proses produksi Just In Time kalkulasi biaya produk karena berpengaruh pada kemampuan suatu biaya untuk dapat ditelusuri, meningkatkan keakuratan kalkulasi biaya produk, menghilangkan kebutuhan akan alokasi biaya pusat jasa dan mengubah perilaku serta kepentingan relatif dari biaya tenaga kerja langsung. Dengan demikian untuk memahami pengaruh tersebut, maka dibutuhkan pemahaman fundamental mengenai proses produksi Just In Time dan bagaimana perbedaanya dengan produksi tradisional.

13

melalui proses produksi. Setiap operasi menghasilkan hanya apa yang diperlukan untuk memenuhi permintaan dari operasi berikutnya. Tidak ada produksi yang dilakukan sampai ada sinyal dari proses produksi berikutnya yang mengidikasikan kebutuhan untuk berproduksi. Komponen dan bahan baku tiba pada saat akan digunakan dalam produksi. Proses produksi Just In Time mengasumsikan semua biaya selain bahan langsung digerakkan oleh

waktu dan ruang. Proses produksi Just In Time memfokuskan pada eliminasi pemborosan dengan menekan waktu dan ruang. Keberhasilan implementasi proses produksi Just In Time membawa perbaikan secara signifikan seperti kualitas yang lebih baik, meningkatkan produktivitas, memngurangi tenggang waktu, mengurangi sebagai besar persediaan, mengurangi waktu persiapan, menurunkan biaya produksi dan meningkatkan produksi.

4. Just In Time

Menurut Taiichi Ohno (1995:4) :

Just In Time merupakan suatu rangkaian proses produksi dimana suku cadang yang diperlukan untuk perakitan tiba pada ujung lini rakit pada waktu yang diperlukan.

Gaspersz (1997:128) mendefinisikan :

Sistem Just In Time merupakan sistem produksi yang komprehensif dan sistem manajemen persediaan dimana bahan dan suku cadang dibeli dan diproduksi sebanyak yang dibutuhkan dan pada saat yang tepat pada setiap tahap proses produksi (Blocher, Chen dan Lin,1999: 90).

Menurut Henri Simamora seperti yang dikutip oleh Nasution (2004: 2) mengatakan bahwa suatu keseluruhan filosofi manajemen dimana segenap sumber daya, termasuk bahan baku suku cadang, personalia, dan fasilitas dipakai sebatas diperlukan. Tujuannya untuk mengangkat produktivitas dan mengurangi pemborosan. Lebih lanjut lagi, Just In Time didasarkan pada konsep proses yang berkelanjutan.dan mensyaratkan setiap bagian proses produksi bekerja sama dengan komponen-komponen lainnya

Dalam Tjiptono dan Diana (2003: 292) Just In Time mempunyai empat aspek pokok, yaitu:

a. Menghilangkan semua aktivitas atau sumber-sumber yang tidak memberikan nilai tambah terhadap produk atau jasa.

b. Komitmen terhadap kualitas yang prima.

c. Mendorong perbaikan berkesinambungan untuk meningkatkan efisiensi d. Memberikan tekanan pada penyederhanaan aktivitas dan peningkatan

15

5. Pembelian Just In Time

Pembelian Just In Time mensyaratkan pemasok untuk mengirimkan suku cadang dan bahan baku tepat waktu yang akan digunakan dalam produksi. Pasokan suku cadang harus terkait dengan produksi yang juga terkait dengan permintaan. Solusi Just In Time adalah memanfaatkan hubungan pemasok dengan negosiasi kontrak jangka panjang dan dalam jumlah pemasok yang sedikit serta jarak lokasi sedekat mungkin dengan fasilitas produksi, selain itu keterlibatan pemasok lebih ekstensif. Dalam pembelian Just In Time pemasok yang dipilih tidak hanya berdasarkan harga. Kinerja kualitas komponen, kemampuan untuk mengirimkan komponen tersebut tepat waktu dan komitmen pada pembelian Just In Time merupakan pertimbangan yang sangat penting (Hansen dan Mowen, 1997: 373-374).

6. Produksi Just In Time

Just In Time produksi berdasarkan logika bahwa tidak ada produk yang

Produksi Just In Time tidak mengijinkan adanya kontingensi. Setiap bagian diharapkan tepat pada saat diterima. Setiap mesin diharapkan tersedia saat dibutuhkan dalam proses produksi. Setiap komitmen pengiriman diharapkan tepat waktu sesuai dengan jadwal (Chase dan Aquilano,1992: 258, 264 dan 266).

7. Tujuan Just In Time

Menurut Zulian Yamit, (2000:200) sistem Just In Time pada dasarnya memiliki enam tujuan antara lain :

a. Mengintegrasikan dan mengoptimumkan langkah-langkah dalam proses pemanufakturan.

b. Menghasilkan produk yang berkualitas sesuai dengan keinginan pelanggan. c. Menurunkan biaya pengolahan secara terus-menerus..

d. Menghasilkan produk hanya berdasarkan permintaan pelanggan

e. Mengembangkan dan mempertahankan komitmen tinggi bekerjasama dengan pemasok dan pelanggan.

17

8. Manfaat Just In Time

Rangkaian manfaat yang diperoleh dengan penerapan Just In Time menurut Schonberger dalam Monden (1995) Sistem Produksi Toyota: Suatu Ancangan Terpadu untuk Penerapan Just In Time yaitu:

a. Penerapan Just In Time memungkinkan pengurangan persediaan dengan meringkaskan jumlah produk yang akan dihasilkan tiap batch (lot size) akibatnya kebutuhan ruang dan waktu akan menurun drastis, sehingga manfaat yang dapat dirasakan adalah berkurangnya jumlah persediaan

b. Meningkatnya pengendalian mutu yang menyebabkan jumlah produk cacat menjadi semakin kecil.

c. Penghematan tenaga kerja karena tidak perlu mengurangi produk yang tidak sempurna (rework).

d. Penghematan bahan baku.

e. Kesalahan yang dilakukan dapat dengan cepat diketahui karena terbatasnya jumlah produk yang dihasilkan tiap lot, dan umpan balik dapat segera diberikan kepada pekerja.

f. Kepekaan pekerja meningkat dalam menghadapi masalah-masalah yang ada dan dapat merangsang timbulnya gagasan untuk meningkatkan pengaturan kerja dan mengatur kembali jadwal demi peningkatan efisiensi.

h. Adanya penghematan biaya secara tidak langsung, terutama biaya untuk menimbun persediaan, biaya ruang dan peralatan untuk menyimpan persediaan, upaya pengendalian persediaan dan sebagainya.

9. Hambatan Penerapan Sistem Just In Time

Dalam sistem Just In Time biaya pengiriman akan lebih mahal jika sering terjadi pengiriman dalam ukuran kecil, meskipun besar kecilnya biaya transportasi juga dipengaruhi oleh jauh dekatnya jarak antara pemasok ke lokasi pabrik perakitan dan jenis fasilitas transportasi yang digunakan. Dalam banyak hal, kenaikan biaya pengiriman dapat menjadi hambatan dalam penyerahan komponen ke pabrik perakitan.

19

10. Keuntungan dan Kerugian Implementasi Pemanufakturan Just In Time

Dalam Nahmias (1993: 747) terdapat tiga faktor utama yang mempengaruhi keuntungan dan kerugian dari sistem pemanufakturan Just In Time yaitu:

a. Jumlah persediaan barang dalam proses yang sedikit Keuntungan:

1) Mengurangi biaya persediaan

Biaya yang timbul karena adanya barang dalam proses dapat ditekan seminimal mungkin. Sedikitnya barang dalam proses berkaitan dengan sistem pemanufakturan bersel-sel.

2) Meningkatkan efisiensi produksi

3) Permasalahan mengenai kualitas dapat dipecahkan secara cepat. Dengan jumlah persediaan barang dalam proses yang sedikit pengendalian kualitas dapat dilakukan dengan cepat karena kesalahan dan kerusakan produk dapat dideteksi lebih cepat sehingga waktu yang dibutuhkan untuk memperbaiki produk juga lebih cepat.

Kerugian:

2) Menurunkan rasio produksi, karena dalam penghitungan rasio produksi persediaan barang dalam proses juga merupakan faktor pembanding. Dapat dihitung dengan rumus sebagai berikut:

an

1) Menyajikan efisiensi lot yang dapat ditelusuri. karena ukuran lot yang kecil.

2) Merupakan alat yang murah dalam pengimplementasian Just In Time. 3) Dengan sistem aliran kanban diperbolehkan untuk menetapkan tingkat

persediaan barang dalam proses sejumlah yang tercantum dalam kartu kanban.

Kerugian:

1) Reaksinya lambat terhadap perubahan permintaan.

2) Mengabaikan informasi mengenai pola permintaan masa depan. c. Koordinasi persediaan dan pembelian.

Keuntungan:

1) Pengurangan persediaan.

21

Kerugian:

1) Mengurangi pemanfaatan berbagai macam sumber daya. 2) Membutuhkan reaksi pemasok yang lebih cepat.

3) Membutuhkan kepercayaan dari pemasok yang lebih tinggi.

11. Syarat-syarat Implementasi dalam Sistem Pemanufakturan Just In Time

Dalam Tjiptono dan Diana, (2001:314-322) terdapat beberapa persyaratan yang harus dipenuhi dalam penerapan Just In Time antara lain:

a. Organisasi Pabrik

Pabrik dengan sistem Just In Time berusaha untuh mengatur layout berdasarkan produk. Semua proses yang diperlukan untuk membuat produk tertentu diletakkan dalam satu lokasi. Just In Time menggunakan sel kerja (work cell) dengan ukuran lot yang kecil, serta menggunakan kanban untuk produksi, maka tidak ada waktu untuk antri sebelum diproses dan waktu siklus dalam Just In Time kurang dari setengah waktu siklus yang sama dalam sistem tradisional. Sebelum mengatur layout pabrik dalam sistem Just In Time, proses-proses yang diperlukan untuk suatu produk harus diketahui

b. Pelatihan/Tim/Ketrampilan

Karyawan diberi pelatihan mengenai bagaimana menghadapi perubahan yang dilakukan dari sistem tradisional, bagaimana cara kerja Just In Time, apa yang diharapkan dari Just In Time dan bagaimana akibat Just In

Time. Dalam Just in Time karyawan pekerja dalam suatu tim yang alami.

Tim tersebut bertanggungjawab terhadap produk total, dari proses produksi pertama sampai produk dikirim. Masing-masing memiliki tugas khusus, tetapi mereka bekerja bersama, saling mendukung, memecahkan masalah dan memeriksa pekerjaan yang memerlukan pelatihan dan kecakapan.

c. Membentuk Aliran Penyederhanaan

Untuk membentuk aliran produksi suatu lini produksi yang baru dapat di set up sebagai batu ujian menyeimbangkan aliran tersebut dan memecahkan masalah awal.

d. Kanban Pull System

Kanban merupakan sistem manajemen atau pengendalian, oleh

karena itu kanban memiliki beberapa aturan yang perlu diperhatikan antara lain:

1) Jangan mengirim produk rusak ke proses berikutnya, sebaliknya hentikan proses, temukan mengapa terjadi kerusakan produk, kemudian hilangkan penyebabnya.

23

diambil harus sesuai dengan jumlah yang disetujui dalam kanban. Sebuah job kanban harus mendampingi setiap item.

3) Memproduksi hanya sejumlah yang diambil oleh proses berikutnya. Produksi juga harus sesuai dengan urutan yang ada pada kanban.

4) Meratakan beban produksi. Aliran produksi dari suatu proses ke proses berikutnya perlu dilakukan dalam jarak waktu dan kuantitas yang teratur. Jika tidak diratakan, proses sebelumnya akan memiliki kelebihan kapasitas (peralatan dan tenaga kerja) untuk memenuhi proses berikutnya yang merupakan pemborosan.

5) Menaati instruksi kanban pada saat fine tuning. Kanban merupakan alat yang berguna dalam proses fine tuning. Semua instruksi produksi dan transportasi yang berkaitan dengan kapan, seberapa banyak, dimana dan sebagainya dirancang dengan kanban.

6) Melakukan stabilisasi dan rasionalisasi proses, selain itu instruksi/ metode kerja juga harus disederhanakan dan dibakukan

e. Visibilitas Pengendalian Visual

f. Eliminasi Kemacetan (Bottleneck)

Dalam pabrik Just In Time, semua proses dapat menjadi sumber kemacetan potensional karena hanya terdapat sedikit kapasitas lebih dan tidak ada persediaan besi sebagai cadangan bila mesin atau proses berhenti/mati. Untuk mengatasinya, semua proses dalam Just In Time terus-menerus diteliti dengan cermat dan seksama.

g. Ukuran Lot Kecil dan Pengurangan Waktu Set Up

Manfaat utama dari waktu setup yang singkat dan ukuran lot yang kecil adalah orientasi pelanggan, fleksibilitas pemanukfaturan, kualitas yang lebih tinggi dan biaya yang lebih rendah.

h. Total Productive Maintenance

Total productive maintenance merupakan suatu keharusan dalam

sistem Just In Time, dimana mesin-mesin dibersihkan dan diberi pelumas secara rutin yang biasanya dilakukan oleh operator yang menjalankan mesin tersebut. Tugas pemeliharaan preventif yang lebih teknis dikerjakan oleh para pakar pada jangka waktu tertentu Mesin-mesin di upgrade dan dimodifikasi terus-menerus agar dapat mengurangi batas toleransi, mempercepat setup dan mengurangi penyetelan/penyesuaian.

i. Kemampuan Proses, Stastitical Process Control (SPC), dan Perbaikan Berkesinambungan

25

mengendalikan proses dengan metode statistik. Statistical Process Control merupakan metode statistik yang memisahkan varian sebagai akibat dari penyebab khusus dengan varian alamiah sehingga penyebab khusus tersebut dapat dihilangkan dan konsistensi dapat tercapai serta dipertahankan dalam proses, selain itu memungkinkan adanya perbaikan proses. Penerapan konsep statistical process control dilakukan dengan berbagai alat seperti diagram Pareto, diagram sebab akibat, stratifikasi, check sheets, histogram, scatter diagram, run chart, control chart, flowchart dan desain eksperimen.

Kemampuan proses, Stastitical Process Control (SPC), dan perbaikan berkesinambungan harus ada dalam pemanukfaturan Just In Time karena beberapa hal, antara lain:

1) Segala sesuatunya harus bekerja sesuai dengan harapan dan mendekati sempurna.

2) Dalam Just In Time tidak ada persediaan besi sebagai cadangan untuk kemacetan atau kerusakan proses.

3) Semua proses termasuk mesin dan orangnya harus beroperasi dalam kondisi prima sepanjang waktu.

h. Pemasok

2) Mengurangi atau mengeliminasi waktu dan biaya negosiasi dengan pemasok karena adanya persetujuan jangka panjang mengenai persyaratan pembelian, yang meliputi aspek harga, kualitas dan penyerahan.

3) Memberikan bantuan-bantuan teknis kepada pemasok.

4) Melibatkan pemasok pada tahap perancangan produk dan proses sehingga material yang dibeli dari pemasok dapat langsung digunakan dan sedikit memerlukan inspeksi.

12. Perbedaan JIT dengan Tradisional

27

Aspek pebedaan Filosofi JIT Filosofi Tradisional Kualitas Kualitas diperoleh dengan mengerjakan

segala sesuatu dengan benar sejak awal

Untuk menghasilkan produk yang berkualitas dibutuhkan biaya

Keahlian 1.para pekerja adalah orang ahli 2.manajer dan insinyur melayani mereka

Manajer dan insinyur adalah orang ahli. Para pekerja dapat melayani apa yang mereka kerjakan yang berkaitan dengan bagaimna melakukan pekerjaan benar sejak awal.

Kesalahan Kesalahan merupakan pelajaran untuk dapat menghasilkan perbaikan. Kesalahan nol merupakan standar yang harus di penuhi.

Kesalahan adalah hal yang dihindari dan tidak harus ditelaah. Semua orang adalah tidak sempurna dan sangat mungkin melakukan kesalahan

Sediaan Sediaan hanya menyembunyikan masalah yang sesungguhnya muncul dipermukaan. Adanya kelebihan sediaan untuk diproses menimbulkan godaan untuk menghindari bekerja sempurna. Kelebihan sediaan bias dimanfaatkan untuk memperbaiki produk yang cacat.

Sediaan berguna untuk menjamin kelancaran produksi, yaiut sebagai penyangga terhadap kerusakan atau msalah lain (kekurangan bahan baku, keterlambaan pengiriman)

Ukuran lot Ukuran lot haruskecil, diharapkan satu. Lot size kecil akan mengurangi waktu tenggang.

Ukuran lot harus ekonomis yaitu menggunakan prinsip EOQ

Antrian Produksi JIT tidak boleh ada antrian panjang work in process

Antrian work in process dibutuhkan untuk menunjukkan utilitas mesin yang tinggi.

Aliran material Material harus ditarik kedalam pabrik.(pull system)

Material harus dikoordinir dan ditarik keluar pabrik.(push system)

Nilai otomatisasi Otomatisasi bernilai karena

memungkinkan terjadinya konsistensi kualitas

Otomatisasi bernilai karena dapat mengurangi tenaga kerja dalam proses produksi.

Sumber

pengurangan biaya

Pengurangan biaya diperoleh dari mempercepat aliran produk di dalam pabrik. Waktu proses yang singkat adalah sangat bernilai

Pengurangan biaya dilakukan dengan mengurangi penggunaan tenaga kerja.

Fleksibilitas Fleksibilitas berasal dari memadatkan semua lead times waktu proses pabrik, waktu pengembangan produk baru, dan sebagainya.

Fleksibilitas membutuhkan biaya kelebihan kapasitas, peralatan yang bersifat kapasitas, peralatan yang bersifat umum, sediaan, overhead dsb.

Peran overhead Setiap pekera yang tidak meberi nilai tambah secara langsung adalah pemborosan

Fungsi-fungsi overhead adalah esensial. Fungsi2 overhead seperti pembeliaan, industrial engineering dimaksudkan sebagai aspek koordinasi dari proses.

Biaya tenaga kerja Biaya tenaga kerja merupakan biaya tetap. Bila terjadi penurunan permintaan pekerja akan dimanfaatkan untuk melakukan perawatan.

Biaya tenaga kerja merupakan biaya variable.tenaga kerja bias dikurangi bila permintaan turun.

Sumber: Tjiptono dan Diana, 2001

B. Review Penelitian

Di Indonesia penelitian tentang Just In Time dengan judul penerapan sistem Kanban dan JIT studi kasus PT Toyota Motor Manufacturing Indonesia (2007) telah dilakukan oleh Oktafiani (2007) dengan hasil penelitian yang menunjukkan bahwa penerapan Just In Time dapat dilihat melalui bagaimana kebutuhan- kebutuhan dalam Just In Time yang meliputi supplier, layout, persediaan dapat diterapkan oleh

perusahaan. Penerapan Just In Time untuk supplier dilakukan melalui Just In Time patnership. Salah satu bentuk Just In Time patnership dari perusahaan ini dilakukan

melalui sebuah sistem yang disebut e-Kanban, yang mana sistem tersebut akan memudahkan supplier dalam memenuhi order dan bagi perusahaan juga dapat membantu tercapaianya efisiensi. Layout bagi perusahaan mengikuti standar yang telah ditetapkan oleh seluruh produk Toyota di dunia. Layout ini dibuat dalam sebuah Just In Time layout yang mana dalam layout tersebut dibuat seminimal mungkin

pergerakan material sehingga pemborosan pergerakan material dapat terkurangi. Sedangkan persediaan Just In time tidak dapat sepenuhnya dihilangkan namun jumlahnya tetap dikendalikan agar persediaan tidak terlalu lama di pabrik dan harus habis pada waktu yang telah ditentukan.

29

perusahaan secara sempurna. Ketidaksempurnaan penerapan praktik Just In Time oleh perusahaan di Indonesia, kemungkinan disebabkan oleh faktor-faktor sebagai berikut:

1. Variabel dukungan manajemen terhadap kedua praktik manajemen yang tidak signifikan berpengaruh terhadap kinerja kualitas menunjukkan bahwa komitmen manajamen terhadap pelaksanaan praktik Just In Time masih kurang atau bahkan belum ada.

2. Variabel hubungan dengan pemasok sebagai salah satu kunci keberhasilan praktik Just In Time ternyata tidak signifikan mempengaruhi kinerja kualitas . Kondisi ini menunjukkan masih terdapat hubungan yang tidak sempurna antara pemasok dengan perusahaan, sehingga praktik Just In Time belum dapat dialaksanakan secara sempurna.

A. Jenis Penelitian

Penelitian ini adalah penelitian studi kasus yang terjadi pada suatu perusahaan sebagai objek penelitian dan membandingkan dengan teori yang digunakan sebagai landasan pembanding utama.

B. Tempat dan Waktu Penelitian

1. Tempat penelitian : CV Komunika Karya Anteronusa terletak di Jalan Kaliurang Km 7,8 Gg Melati 4 no 37 A Yogyakarta.

2. Waktu penelitian : Bulan Juni-Agustus 2008

C. Subjek dan Objek Penelitian

Subjek penelitian yang ditetapkan oleh peneliti adalah CV Komunika Karya Anteronusa yang terdiri dari pemilik dan karyawan yang bekerja pada CV Komunika Karya Anteronusa sesuai dengan struktur organisasi CV Komunika Karya Anteronusa. Sedangkan objek penelitiannya adalah proses produksi yang dilakukan oleh CV Komunika Karya Anteronusa, meliputi proses produksi pupuk cair, Pupuk Bubuk Kristal dan pupuk solid atau kompos serta sistem pemasaran yang dilakukan CV Komunika Karya Anteronusa.

31

D. Metode Pengambilan Data

Untuk mendapatkan data-data tersebut, peneliti akan mengadakan wawancara dan observasi langsung ke CV Komunika Karya Anteronusa. Wawancara dan observasi akan dipandu oleh lembar kerja yang berupa susunan pertanyaan-pertanyaan yang disusun berdasarkan syarat-syarat implementasi produksi just in time. Observasi ini dilakukan dengan menggunakan panduan-panduan pertanyaan yang ditetapkan oleh peneliti seperti yang terdapat pada lampiran.

E. Teknik Analisis Data

Peneliti menggunakan analisis komparatif yakni teknik yang digunakan untuk membandingkan objek penelitian dengan teori sebagai konsep pembanding. Teori yang digunakan sebagai pembanding adalah syarat-syarat implementasi konsep Just In Time. Perbandingan yang dilakukan adalah proses produksi yang dilakukan oleh CV Komunika Karya Anteronusa.

Untuk mengetahui kemungkinan penerapan sistem Just In Time pada CV komunika karya Anteronusa, Peneliti menetapkan langkah-langkah sebagai berikut:

1. Melakukan observasi di CV Komunika Karya Anteronusa tentang bagian-bagian yang berkaitan dengan syarat penerapan sistem produksi Just In Time yaitu:

b. Pelatihan tim dan karyawan c. Sistem aliran produksi d. Penggunaan kartu kanban e. Visibilitas pengendalian visual f. Ukuran lot produksi dan waktu set up g. Pemeliharaan mesin

h. Kemampuan proses, stastical process contro,l dan perbaikan berkesinambungan

i. Pemasok

2. Melakukan pembandingan sistem produksi yang terdapat pada perusahaan yang telah diperoleh pada langkah pertama dengan syarat-syarat implementasi sistem produksi Just In Time. Sistem Just In Time. Syarat-syarat tersebut adalah:

a. Layout pabrik berdasarkan produk

b. Adanya pelatihan tim yang dilakukan secara rutin

c. Sistem aliran produksi sederhana dengan memperhatikan kesesuaian antara waktu proses, waktu tunggu, pekerja, lini produksi, ruang produksi, kemudahan komunikasi antar operator dan set up produksi.

d. Perusahaan menggunakan sistem pull system dalam sistem aliran produksinya yang diatur mengunakan kartu kanban.

33

f. Menghapus kemacetan produksi dengan menerapkan suatu pendekatan yang melibatkan tim fungsi silang.

g. Ukuran lot produksi kecil dan waktu set up singkat. h. Pemeliharaan mesin dilakukan secara rutin

i. Ada pencatatan statistik atas pelaksanaan kegiatan produksi sebagai petunjuk untuk melakukan perbaikan berkesinambungan

j. Jumlah pemasok sedikit. Dipilih yang benar-benar mampu mensuplai barang berkualitas baik, tepat waktu dengan frekuensi kedatangan yang tinggi.

A. Sejarah dan Perkembangan Perusahaan

CV. Komunika Karya Anteronusa telah berdiri selama enam tahun ini yaitu sejak 25 Juli 2002 sampai dengan tahun 2008 ini. Perusahaan ini didirikan oleh Bapak Hidayat sendiri karena sebuah keprihatinan akan kondisi pertaniaan yang ada di Indonesia khususnya Jawa. Keprihatinan itu bersumber dari penggunaan pupuk kimia yang hanya mementingkan kuantitas bahan pangan tetapi tidak memperhatikan kualitas tanah. Penggunaan pupuk kimiawi yang terus menerus untuk mengejar kuantitas tertentu sangat merugikan kondisi tanah. Tanah dipaksa untuk terus memproduksi tanaman akhirnya keseimbangan unsur hara di dalam tanah tidak terkendali. Hasil produk yang didapatkan dari penggunaan pupuk kimiawi tersebut dapat dikatakan meracuni konsumen karena pupuk-pupuk kimiawi yang terkandung dalam buah atau sayur mengandung zat-zat yang dapat menjadi pemicu kanker dan jenis penyakit lainnya.

Melihat kondisi yang memperhatinkan ini, Bapak Hidayat yang juga sekaligus pengusaha pemasok sayuran dan buah-buahan, melakukan berbagai macam uji coba dengan bekerja sama dengan beberapa ahli biologi dan pangan menciptakan pupuk-pupuk yang diolah dari bahan baku alami dan tanpa menggunakan zat kimiawi buatan. Tujuan dari penggunaan pupuk ini adalah untuk mengembalikan

35

kekayaan unsur hara yang ada di dalam tanah dan menghasilkan produk sayuran dan buah-buahan yang aman dikonsumsi. Dari hasil uji coba, dihasilkanlah pupuk-pupuk organik yang mampu untuk mengembalikan kekayaan unsur hara di dalam tanah dan menjaga kualitas sayuran dan buah-buahan yang dihasilkannya.

Pasang surut perusahaan telah dialami oleh perusahaan ini. Perusahaan ini merupakan perusahaan perseorangan yang pengelolaannya dilakukan oleh keluarga pemilik namun memiliki karyawan-karyawan tersendiri untuk berbagai macam jenis kegiatan. CV. Komunika Karya Anteronusa bergerak dibidang produksi pupuk organik dengan mengandalkan bahan-bahan alami yang kemudian diolah menjadi berbagai varian produk pupuk yang berguna untuk berbagai kepentingan.

Produk pupuk yang dihasilkan oleh perusahaan dibagi menjadi tiga varian produk berdasarkan bentuk produknya. Produk pupuk tersebut adalah produk cair, kristal powder dan solid atau berbentuk kompos. Kemudian, produk-produk ini

masih dikelompokan lagi sesuai dengan kegunaan pupuk. Pada tahun-tahun pertama, perusahaan hanya mampu untuk menghasilkan 5000 liter pupuk cair selama 3 bulan. Namun, perkembangan bioteknologi yang diterapkan oleh perusahaan menghasilkan 50.000 liter pupuk cair dalam waktu 3 bulan pada tahun terakhir ini (tahun 2008).

mengajarkan kepada petani-petani tentang pentingnya menjaga unsur hara dan mengelola siklus tanam agar para petani tidak merugi dikemudian hari akibat tanah yang sudah terlanjur rusak atau melimpahnya stock suatu barang di pasaran yang akan menurunkan harga jual.

B. Lokasi Perusahaan

CV. Komunika Karya Anteronusa terletak di Jalan Kaliurang Km 7,8 Gg Melati 4 No. 37 A Yogyakarta.

C. Struktur Organisasi

Struktur organisasi CV. Komunika Karya Anteronusa seperti terlihat dalam gambar adalah struktur organisasi garis/lini. Dalam bentuk organisasi garis ini saluran perintahnya merupakan garis lurus dari pucuk pimpinan sampai kepada karyawan. Jadi karyawan harus bertanggung jawab kepada pimpinan atas tugas yang diberikan kepadanya.

37

STRUKTUR ORGANISASI

CV. KOMUNIKA KARYA ANTERONUSA

Gambar IV.1.Struktur Organisasi CV. Komunika Karya Anteronusa Pimpinan

Kabag Keuangan Kabag Produksi Kabag Riset dan Pengembangan

Produk

Staf Pengadaan Bahan Baku dan

Pengiriman

Staf Produksi Staf Gudang

Sales dan Marketing

Staf Produk Pupuk Cair

Staf Produk Bubuk Kristal

Adapun tugas dan wewenang masing-masing bagian dalam organisasi adalah sebagai berikut :

1. Pimpinan mempunyai tugas sebagai berikut : a. Melaksanakan kebijakan pokok perusahaan.

b. Mengamankan semua kekayaan, inventaris dan surat berharga milik perusahaan.

c. Membina hubungan baik antar perusahaan, masyarakat dan pemerintah. d. Bertindak sebagai penanggung jawab utama atas semua kegiatan dan usaha

untuk mencapai tujuan perusahaan.

2. Bagian Keuangan yang dalam melaksanakan tugasnya bertanggung jawab kepada pimpinan. Tugas dari bagian keuangan adalah :

a. Menyelenggarakan penjualan barang yang meliputi hasil produksi, waste, serta barang yang tidak terpakai.

b. Melakukan pencatatan (pembukuan) kekayaan dan hutang perusahaan dan membuat laporan keuangan.

c. Menghitung kebutuhan biaya rutin seperti biaya bahan baku dan biaya tenaga kerja langsung yang dipergunakan dalam penentuan standar.

d. Menyelenggarakan administrasi bagian keuangan.

39

f. Mengatur pelaksaan pemberhentian karyawan dan menyelesaikan hak-hak serta kewajiban nya sesuai dengan peraturan yang berlaku.

3. Bagian Produksi mempunyai tugas :

a. Mengatur dan melaksanakan proses produksi dari bahan baku menjadi barang jadi sesuai order produksi.

b. Mengatur dan merawat mesin-mesin produksi sehingga mesin-mesin produksi selalu dalam keadaan standar untuk operasi.

c. Membuat rencana kebutuhan bahan baku, bahan penolong, spare part dan alat-alat serta bahan lainnya yang berhubungan dengan tugasnya.

d. Mengambil langkah-langkah yang diperlukan bila terjadi penyimpangan dari standar yang telah ditetapkan.

e. Memberikan rekomendasi atas barang yang akan dipergunakan untuk keperluan produksi.

f. Menyelenggarakan administrasi bagian produksi

g. Bertanggung jawab atas keamanan dan ketertiban barang-barang dan peralatan yang berada di bagian produksi/teknik.

h. Merencanakan, mengatur, dan mengawasi agar produksi berjalan seefisien mungkin sesuai dengan waktu, jenis dan kualitas produksi.

4. Bagian Pemasaran, bertugas :

a. Melaksanakan penerimaan pesanan/pembelian dari pelanggan.

c. Mengatur dan membuat laporan administrasi penjualan. d. Melaksanakan survei penjualan.

5. Bagian Riset dan Pengembangan Produk, bertugas :

a. Melakukan penelitian dan percobaan-percobaan secara berkala terhadap pengembangan varian produk.

b. Melakukan pengecekan terhadap standar keamanan produk ketika proses produksi.

c. Melakukan administrasi bagian riset dan pengembangan produk. 6. Staf Pengadaan Bahan Baku dan Pengiriman

a. Melaksanakan penerimaan pesanan/pembelian kepada pemasok. b. Melakukan pengecekan terhadap persediaan bahan baku.

c. Bertanggung jawab terhadap pengiriman barang dari suplier maupun ke pelanggan.

7. Staf Produksi

a. Melaksanakan proses produksi dari bahan baku menjadi barang jadi sesuai order produksi.

b. Merawat mesin-mesin produksi sehingga mesin-mesin produksi selalu dalam keadaan standar untuk operasi.

c. Membuat rencana kebutuhan bahan baku, bahan penolong, spare part dan alat-alat serta bahan lainnya yang berhubungan dengan tugasnya.

41

e. Memberikan rekomendasi atas barang yang akan dipergunakan untuk keperluan produksi.

f. Menyelenggarakan administrasi bagian produksi

g Bertanggung jawab atas keamanan dan ketertiban barang-barang dan peralatan yang berada di bagian produksi/teknik.

h. Merencanakan, mengatur, dan mengawasi agar produksi berjalan seefisien mungkin sesuai dengan waktu, jenis dan kualitas produksi.

8. Staf Gudang

a. Bertanggung jawab atas keamanan dan ketertiban keluar masuknya barang-barang dari dan ke dalam gudang.

b. Bertanggung jawab atas kerusakan dan kualitas produk yang ada di gudang.

D. Proses Produksi

CV. Komunika Karya Anteronusa memproduksi tiga varian produk berdasarkan bentuknya yakni pupuk cair, pupuk berbentuk bubuk kristal dan pupuk berbentuk solid atau kompos. Untuk kepentingan rahasia perusahaan, jenis-jenis bahan yang digunakan tidak dapat disebutkan dalam penjelasan alur proses produksi. Proses produksi untuk masing-masing varian produk di atas yang dilakukan oleh CV Komunika Karya Anteronusa dibagi dalam beberapa tahap sebagai berikut : 1. Produk Pupuk Cair

a. Tahap pemilahan bahan baku

Bahan-bahan yang digunakan dalam proses produksi menggunakan bahan-bahan yang terdapat di alam seperti beberapa jenis daun-daunan, buah-buahan, umbi-umbian dan juga beberapa akar-akaran. Namun, tidak semua bahan baku yang disediakan oleh bagian pengadaan dipakai dalam proses produksi. Bahan-bahan tersebut dipilah-pilah terlebih dahulu untuk mendapatkan bahan-bahan yang benar-benar berkualitas.

b. Tahap Penyulingan

Bahan-bahan yang telah dipilah-pilah kemudian disuling. Proses penyulingan dilakukan dengan tahap-tahap sebagai berikut :

1. Bahan-bahan yang talah diseleksi ditaruh dalam bak khusus besar kemudian dicampur dengan bakteri-bakteri pengurai kemudian didiamkan selama beberapa hari yang ditentukan.

2. Setelah terurai sempurna, bahan-bahan tersebut kemudian disuling dengan memanaskan bak tersebut.

c. Tahap Penstabilan

43

Selama proses penstabilan, bak tersebut perlu dibuka 2 jam sehari yang dilakukan antara jam 8 pagi sampai jam 10 pagi untuk menghindari ledakan bak akibat aktivitas bakteri didalamnya. Jika prosedur ini tidak dipatuhi, resiko yang terjadi adalah meledaknya bak penstabilan tersebut. d. Tahap Pendinginan dan Pengepakan

Untuk masuk dalam tahap pengepakan, cairan pupuk yang telah distabilkan perlu didinginkan terlebih dahulu sebelum dimasukkan dalam packing. Hal ini dilakukan untuk memastikan bakteri yang terdapat

didalamnya telah stabil dan mati suri. Proses pendinginan dilakukan dengan cara mengalirkan secara hati-hati pupuk cair dari bak penstabilan ke bak pendinginan. Jika proses pengaliran tidak dilakukan dengan hati-hati, bakteri yang sudah stabil akan menjadi aktif lagi dan akan mengakibatkan ledakan.

Setelah 1 hari proses pendinginan, cairan pupuk ini sudah dapat di-packing dan disimpan di dalam gudang untuk kemudian didistribusikan.

Namun, proses penyimpanan dalam gudang pun harus hati-hati dan menggunakan standar tertentu yang ditetapkan oleh perusahaan.

2. Produk Pupuk Bubuk Kristal

yang digunakan dalam proses ini bahan-bahan tambang mineral. Bahan-bahan ini berbentuk bongkahan-bongkahan seperti bongkahan kapur.

Setelah bahan-bahan ini dimasukan dalam tangki pemanas, proses pemanasan dimulai. Bahan tersebut dipanaskan hingga mencapai suhu 800 derajat celcius selama 5 jam. Bahan bakar yang digunakan menggunkan gamping. Setelah itu, sisa pemanasan yang terdapat didalam tangki kemudian diambil dan dihaluskan hingga menyerupai garam dapur kasar. Setelah itu langsung dapat di packing tanpa perlakuan khusus.

3. Produk Pupuk Solid/Padat (Kompos)

Produk pupuk solid yang diproduksi oleh CV. Komunika Karya Anteronusa merupakan pupuk kompos organik yang berasal dari kotoran hewan yang diolah menggunakan fermentor khusus hasil sampingan dari proses produk cair. Namun, kotoran hewan yang diolah juga harus berasal dari hewan, khususnya sapi, yang juga mengkonsumsi pakan organik tanpa sedikitpun mengkonsumsi makanan dari bahan kimia buatan lain.

45

Tahap kedua adalah, proses pengeringan. Proses ini bertujuan untuk meminimalkan kandungan air yang terdapat pada kotoran tersebut. Proses ini dilakukan dengan cara menjemur kotoran hewan tersebut selama dua hari. Tahap ketiga adalah proses pengkayaan. Proses ini dilakukan dengan dibantu oleh dua zat fermentor hasil proses sampingan produk cair. Proses ini memakan waktu enam hari. Tujuan dari proses ini adalah untuk menambah jumlah bakteri dan mengaktifkan bakteri-bakteri yang berguna bagi kesuburan tanah atau media tanam yang nantinya digunakan.

Setelah proses tersebut dilalui, tahap berikutnya adalah tahap packing yakni membungkus pupuk tersebut dan menyimpannya di gudang untuk kemudian didistribusikan.

E. Pemasaran

Daerah pemasaran CV. Komunika Karya Anteronusa dapat dibagi menjadi dua daerah pemasaran, yaitu :

1. Daerah Jawa, meliputi kota-kota di Jawa Tengah dan Kota-kota di Jawa Timur.

Bab V

ANALISA DATA DAN PEMBAHASAN

Untuk menilai apakah CV. Komunika Karya Anteronusa layak untuk menerapkan sistem produksi Just In Time, diperlukan gambaran tentang proses produksi yang saat ini diterapkan oleh perusahaan dengan menggunakan syarat-syarat yang terdapat dalam proses produksi Just In Time. Seperti yang telah diketahui di bagian sebelumnya, CV. Komunika Karya Anteronusa memproduksi tiga jenis produk pupuk yang berbeda menurut bentuk fisik yakni produk pupuk cair, produk pupuk bubuk kristal, dan produk pupuk kompos.

A. Proses Produksi 1. Layout Produksi

a. Produksi Pupuk Cair

Lokasi produksi pupuk cair terdapat di dua tempat yakni di dalam bangunan utama dan di luar bangunan utama. Tahap pemilahan bahan baku terdapat dibangunan utama yang berhubungan langsung dengan garasi atau dock barang. Kemudian, bahan baku tersebut diolah di tiga tangki atau bak

proses yang terdapat diluar bangunan utama. Jarak antara bangunan utama dengan tangki tidak begitu jauh. Jaraknya kurang lebih 10 meter. Pengangkutan bahan baku ke pipa tangki menggunakan troli. Ketiga tangki

atau bak proses tersebut berdekatan dan dihubungkan oleh pipa-pipa yang akan mengalirkan cairan pupuk ke tiap tangki untuk masing-masing tahap-tahap produksi.

b. Produksi Pupuk Bubuk Kristal

Proses produksi untuk produksi pupuk bubuk kristal sepenuhnya berada di luar area bangunan utama. Proses produksi dilakukan dengan menggunakan tangki pemanas. Bahan baku yang berupa bahan-bahan tambang mineral langsung dimasukan ke dalam tangki pemanas untuk kemudian dilakukan proses pembakaran yang menggunakan bahan bakar gamping. Proses pengepakan langsung dilakukan ketika bubuk-bubuk kristal yang telah terbentuk sudah dingin.

c. Produksi Pupuk Bubuk Solid

Lokasi tempat produk pupuk solid ditempatkan agak jauh di luar gedung utama. Proses produksi dilakukan dengan melakukan pengeringan bahan baku utama yakni kotoran hewan dan kemudian dilakukan proses pengkayaan menggunakan 2 zat fermentor. Setelah itu, pupuk siap dipacking di lokasi itu juga dan kemudian ditempatkan di gudang penyimpanan produk.

2. Pelatihan Tim dan Karyawan

Pelatihan tim dan karyawan terjadi ketika terdapat formula-formula baru untuk olahan produk cair ini. Hal-hal yang dilatihkan kepada karyawan adalah

49

a. Jenis bahan yang akan digunakan

b. Waktu yang diperlukan dalam proses produksi, misalnya saja waktu untuk membuka tangki pada tahap penstabilan.

c. Cara untuk mengalirkan cairan pupuk dari tahap penstabilan ke tahap pendinginan.

Proses pelatihan dilakukan secara berkala untuk menjaga agar tidak terjadi kesalahan produksi yang mengakibatkan terjadinya ledakan pada tangki akibat bakteri yang terkandung dalam pupuk tidak stabil.

Dalam proses produksi untuk produksi pupuk bubuk kristal dan pupuk solid tidak ada pelatihan khusus. Hanya saja, perusahaan memberikan standar panas pembakaran dalam proses produksi pupuk bubuk kristal dan standar bahan baku dan waktu pemberian fermentor pada proses produksi pupuk solid.

3. Sistem Aliran Produksi

Tahap Pendinginan dan

Pengepakan

Gudang Tahap

Penstabilan Tahap

Penyulingan

Tahap Distribusi

Sumber: Data CV. Komunika Karya Anteronusa, 2008 Gambar 5.1: Sistem Aliran Produksi Pupuk Cair

Tahap Pemilahan Bahan Baku

Dalam proses produksi pupuk bubuk kristal dan proses produksi pupuk solid, tidak terdapat suatu perlakuan khusus dalam aliran produksi seperti yang terjadi pada proses produksi pupuk cair. Aliran produksi kedua jenis produk ini cukup sederhana. Perbedaannya hanya terdapat pada jenis perlakuan terhadap bahan baku. Untuk pupuk bubuk kristal dilakukan pemanasan sedangkan untuk pupuk solid dilakukan dengan proses pengkayaan. Untuk aliran produksinya tampaksebagaiberikut:

Aliran produksi berawal dari kedatangan bahan baku di dock barang, pemilahan bahan baku, tahap penyulingan, tahap penstabilan dan berakhir di tahap pendinginan dan pengepakan. Jarak antara satu proses dengan proses yang lain tidak jauh sehingga memudahkan karyawan yang bertugas di bagian ini tidak mengalami kesulitan dalam perpindahan proses tersebut.

Pengepakan Barang Pendinginan

Bahan Proses Pemanasan

Pada Tangki Khusus Bahan Baku

Tiba Di Lokasi

Gudang Tahap

Distribusi

53

Pengepakan Barang Proses

Pengayakan Proses

Pengeringan Bahan Baku

Tiba Di Lokasi

Gudang Tahap

Distribusi

4. Penggunaan Kartu Kanban

Proses produksi pupuk yang dilakukan oleh CV. Komunika Karya Anteronusa tidak mengenal kartu kanban. Yang biasanya digunakan dalam proses produksi hanyalah catatan-catatan yang dibuat oleh supervisor produksi tentang berapa jumlah bahan baku yang digunakan dan kapan setiap tahapan produksi untuk masing-masing produksi pupuk terjadi.

5. Persediaan

Tujuan utama dari sistem Just In Time adalah membuat persediaan nol (zero inventory). Pada CV. Komunika Karya Anteronusa zero inventory

belum sepenuhnyaa dapat tercapai. Untuk pembuatan pupuk cair dan padat zero inventory telah dapat dilakukan, karena bahan baku yang bersifat alami

55

perusahaan juga selalu menargetkan untuk mengurangi persediaan dibandingkan dengan tahun sebelumnya.

Persediaan pada CV. Komunika Karya Anteronusa bahan baku pupuk bubuk kristal memang tetap belum dapat dihilangkan sepenuhnya oleh perusahaan, akan tetapi persediaan tetap dikendalikan jumlahnya agar persediaan tidak menjadi suatu pemborosan bagi perusahaan. Di setiap bulannya persediaan yang ada akan selalu dievaluasi, sehingga dari h

6. Visibilitas atau Pengendalian Visual

Lokasi yang berdekatan dan tempat yang tidak terlalu besar memudahkan supervisor produksi dapat melihat keseluruhan proses produksi yang dilakukan oleh karyawan perusahaan. Sehingga kegiatan pengontrolan proses produksi dapat dilakukan secara optimal.

7. Eliminasi Kemacetan

proses produksi berhenti total selama 2-3 bulan menunggu proses perbaikan keseluruhan tangki.

Dalam proses produksi pupuk solid dan bubuk kristal tidak terdapat kemacetan dalam produksi. Hal ini terjadi karena bahan baku yang selalu tersedia tepat waktu dalam jumlah yang dibutuhkan dan relatif mudahnya proses produksi yang dilakukan.

8. Ukuran Lot Produksi dan Waktu Set Up

Jumlah produksi yang ditetapkan oleh CV. Komunika Karya Anteronusa disesuaikan dengan kapasitas tangki dan jumlah penjualan produk. Dalam sekali proses produksi, CV. Komunika Karya Anteronusa dapat memproduksi pupuk cair sebesar 15.000 liter pupuk cair. Waktu yang diperlukan untuk proses produksi ini adalah 2 bulan. Sedangkan untuk produksi pupuk bubuk kristal dan solid dapat dilakukan setiap hari. Untuk waktu persiapan setiap proses produksi juga tidak rumit karena tidak ada mesin-mesin khusus untuk mengolah produk-produk ini.

9. Pemeliharaan Mesin

57

karat segera diperbaiki agar nantinya tidak mengganggu kelancaran proses produksi.

10.Kemampuan Proses, Process Statistical Control dan Perbaikan Berkesinambungan

Saat ini, CV. Komunika Karya Anteronusa belum dapat menerapkan analisa tentang proses produksi secara statistikal. Karena terbatasnya karyawan yang bekerja di perusahaan. Pengendalian produk hanya dilakukan oleh para karyawan yang bekerja di laboratorium. Namun, pengendalian secara keseluruhan tidak dapat dilakukan secara intensif.

11.Pemasok

Selama ini, CV. Komunika Karya Anteronusa tidak mengalami kesulitan dengan pemasok. Hal ini dikarenakan bahan-bahan yang digunakan tidak sulit didapatkan karena menggunakan bahan-bahan alami. Namun, jika benar-benar membutuhkan bahan-bahan khusus, perusahaan juga memberikan syarat bahwa bahan tersebut juga ditanam secara organik.

B. Perbandingan Proses Produksi dengan Syarat-Syarat Just In Time

dengan syarat-syarat sistem produksi Just in Time yang harus dipenuhi. Adapun hasil perbandingan yang dilakukan oleh peneliti adalah sebagai berikut :

1. Layout Pabrik

Jika melihat tata letak lokasi produksi, CV. Komunika Karya Anteronusa dapat menerapkan sistem produksi Just In Time. Dengan demikian apabila Just In Time diterapkan pada CV Komunika Karya Anteronusa maka layout

pabrik sudah terpenuhi. Hal ini disebabkan karena beberapa alasan berikut: a. Bahan baku yang datang langsung diproses dan setelah diproses dapat

langsung dikemas..

b. Tidak terjadi penumpukan bahan baku.

c. Gudang hanya merupakan tempat sementara bahan jadi yang kemudian langsung didistribusikan.

d. Lokasi yang berdekatan antara satu proses produksi dengan proses yang lain tidak berjauhan sehingga memudahkan dalam aliran proses produksi. 2. Pelatihan Tim dan Karyawan

59

3. Sistem Aliran Produksi

CV. Komunika Karya Anteronusa menerapkan sistem produksi yang sederhana dalam proses produksinya sehingga syarat aliran sistem produksi yang sederhana terpenuhi. Dengan demikian apabila Just In Time diterapkan pada CV. Komunika Karya Anteronusa syarat aliran sistem produksi telah terpenuhi. dengan baik.

4. Penggunaan Kartu Kanban

CV. Komunika Karya Anteronusa tidak menggunakan sistem kartu kanban seperti yang disyaratkan dalam sistem produksi Just In Time. CV. Komunika Karya Anteronusa hanya menggunakan catatan-catatan sederhana untuk mencatat setiap proses produksi yang dijalankan. Informasi tentang produk tidak dijelaskan dalam setiap perpindahan proses produksi.

5. Zero Inventory

pemborosan bagi perusahaan. Oleh karena itu penerapan Just In Time berdasarkan zero inventory pada CV. Komunika Karya Anteronusa sudah terlaksana untuk produksi jenis pupuk padat dan cair, tetapi belum tercapai pada produksi pupuk bubuk kristal.

6. Visibilitas dan Pengendalian Visual

Setiap proses produksi yang dijalankan dapat diawasi secara visual. Meskipun setiap lokasi produksi untuk masing-masing produk tidak terdapat dalam satu lokasi, namun lokasi tersebut saling berdekatan sehingga pengendalian proses produksi dapat dilakukan tanpa kesulitan yang berarti.

7. Eliminasi Kemacetan

Pada proses produksi yang dialami oleh CV. Komunika Karya Anteronusa jarang terjadi kemacetan, sehingga bila Just In Time diterapkan pada CV. Komunika Karya Anteronusa sudah terlaksana. Hal ini disebabkan karena beberapa hal sebagai berikut :

a. Bahan baku datang dalam jumlah dan tepat pada waktunya.

61

8. Ukuran Lot Produksi dan Waktu Set Up

CV. Komunika Karya Anteronusa tidak menetapkan standar lot produksi dan waktu set up. Proses produksi dilakukan secara sederhana sehingga perusahaan tidak membutuhkan standar tersebut. Oleh karena itu, perusahaan tidak memenuhi syarat ini. Dengan demikian penerapan Just In Time berdasarkan ukuran lot produksi dan waktu set up pada CV. Komunika

Karya Anteronusa belum terpenuhi.

9. Pemeliharaan Mesin

Pemeliharaan alat-alat produksi dilakukan CV. Komunika Karya Anteronusa secara berkala. Hal ini dilakukan untuk menghindari kegagalan produksi karena kebocoran tangki atau tersumbatnya pipa-pipa pengaliran. Syarat pemeliharaan mesin secara berkala dipenuhi oleh CV. Komunika Karya Anteronusa. Hal ini menunjukkan perusahaan sudah dapat memenuhi ketentuan Just In Time.

10.Kemampuan Proses, Statistical Process Controling dan Perbaikan Berkesinambungan

laboratorium dalam kapasitas yang kecil namun tidak dapat digunakan secara keseluruhan. Hal ini menunjukkan perusahaan belum dapat memenuhi ketentuan ini.

11.Pemasok

Hubungan perusahaan dengan pemasok terjalin dengan baik. Pemasok yang ditunjuk tidak banyak. Untuk kebutuhan bahan baku pupuk cair dan solid, perusahaan menunjuk beberapa kelompok tani sekitar saja untuk penyediaan bahan baku. Untuk kebutuhan bahan baku pupuk bubuk kristal, perusahaan hanya menunjuk satu suplier yang bertanggungjawab atas pengadaan bahan baku tambang mineral. Bahan baku ini diperoleh dari Jawa Barat.

63

C. Pembahasan

Dari data yang didapat dari hasil observasi langsung dan wawancara dengan pemimpin perusahaan, peneliti mengelompokkan beberapa data sebagai berikut : 1. Syarat-syarat sistem produksi Just In Time yang dipenuhi oleh perusahaan:

a. Layout proses produksi b. Pelatihan tim dan karyawan c. Sistem aliran produksi

d. Zero inventory pada produksi pupuk padat & cair

e. Visibilitas atau pengendalian visual f. Eliminasi kemacetan

g. Pemeliharaan mesin h. Pemasok

2. Syarat-syarat sistem produksi Just In Time yang tidak terpenuhi : a. Penggunaan kartu kanban

b. Zero inventory pada produksi pupuk bubuk kristal

c. Ukuran lot produksi dan waktu se tup

d. Kemampuan proses, statistical process controling dan perbaikan berkesinambungan.