KENDALI TERDISTRIBUSI MINI BERBASIS

PLC OMRON CPM2A

Diajukan untuk memenuhi salah satu syarat memperoleh gelar Sarjana Teknik pada

Program Studi Teknik Elektro Jurusan Teknik Elektro

Fakultas Sains dan Teknologi Universitas Sanata Dharma

disusun oleh:

MOHAMAD TAUFIK WIJAYAPUTRA NIM : 045114008

PROGRAM STUDI TEKNIK ELEKTRO

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2009

THE MINI DISTRIBUTED CONTROL SYSTEM

BASED ON OMRON PLC CPM2A

In partial fulfilment of the requirements for the degree of Sarjana Teknik Electrical Engineering Study Program

Electrical Engineering Departement

Science and Technology Faculty Sanata Dharma University

MOHAMAD TAUFIK WIJAYAPUTRA NIM : 045114008

ELECTRICAL ENGINEERING STUDY PROGRAM

ELECTRICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2009

MOTTO

" TIADA HIDUP TANPA KEGAGALAN, KEKALAHAN, DAN KEJATUHAN...

AIR SUNGAI MENUJU LAUT MELEWATI JALAN YANG BERLIKU...

BERDIRILAH TEGAK KEMBALI...

JANGAN MEMANDANG KE BELAKANG, MASA LALU TELAH BERLALU...

HIDUP BERJALAN TERUS...

LANGIT YANG ABADI TETAP TIDAK BERUBAH DAN HIDUP BAGAIKAN BENTUKAN GERAKAN AWAN DI ANGKASA YANG SELALU BERUBAH-UBAH TIDAK MEMILIKI KETETAPAN DAN TIDAK ABADI . "

PERSEMBAHAN :

1.

Allah SWT

2.

Bapak dan Ibu tercinta

3.

Mbak Ika, Lia, Yuyun tersayang

4.

Rekan – rekan seperjuangan

5.

Almamaterku

Peningkatan kebutuhan dalam sistem kendali untuk mengontrol plant lebih dari satu telah membawa perkembangan dalam sub-area baru dalam sistem kontrol yang dikenal sebagai DCS (distributedcontrol system). Tugas akhir ini meneliti tentang salah satu bagian dari mini DCS, yaitu Proses Pasteurisasi Cairan pada Sistem Kendali Terdistribusi Mini Berbasis PLC OMRON CPM2A.

Terdapat tiga buah tangki yang digunakan di dalam proses pasteurisasi yang terdiri dari tangki tempat penyimpanan susu segar sementara, tangki pasteurisasi susu segar, dan tangki pendinginan susu pasteurisasi. Tangki pasteurisasi digunakan untuk proses pasteurisasi yaitu proses pemanasan susu segar selama 15 – 20 detik pada suhu antara 75 – 90 °C. Suhu 75 – 90 °C dicapai dalam waktu kurang dari atau sama dengan 30 menit. Komponen yang digunakan untuk memanaskan susu segar berupa komponen

heater. Tangki pendinginan susu pasteurisasi digunakan untuk mendinginkan susu pasteurisasi hingga mencapai suhu 10 °C dengan komponen termoelektrik. Suhu di dalam tangki pasteurisasi dan tangki pendingin dideteksi dengan menggunakan sensor suhu LM 35. Komponen mixer dipasangkan di dalam tangki pasteuriasi dan tangki pendingin agar diperoleh suhu yang merata dalam tangki pasteurisasi dan tangki pendingin.

Proses Pasteurisasi Cairan pada Sistem Kendali Terdistribusi Mini Berbasis PLC OMRON CPM2A telah diimplementasikan dan diuji untuk mengamati tanggapan sistem dari plant. Hasil terbaik diperoleh pada suhu ruangan 26 °C dengan waktu 19 menit untuk mencapai suhu 75,2 °C dan 141 menit untuk mencapai suhu 11,2 °C. Kesalahan (galat) maksimal yang terjadi adalah 3,69 % untuk proses pasteurisasi dan 9,7 % untuk proses pendinginan.

Kata kunci : Pasteurisasi, PLC OMRON CPM2A, tanggapan transien, DCS

The development of control system which is able to control some plant has come to further improvement of control system called DCS (Distributed Control System). This final project discusses about a part of mini DCS, especially the Process of Liquid Pasteurization in Mini Control System based on OMRON CPM2A.

There are three tanks used in pasteurization process, a tank for storing fresh milk temporary, a tank for fresh milk pasteurization, and a tank for cooling off the process. A pasteurization tank is used to have pasteurization process that is a heating process for fresh milk in temperature range of 75 – 90 Celcius degree within 15 – 20 seconds. It takes about thirty minutes to increase 75 Celcius degree up to 90 Celcius degree. A component used to heat fresh milk is a heater. A cooling tank for cooling off milk up to 10 Celcius degree is using thermoelectric component. Temperature in the pasteurization and cooling tank is detected by temperature sensor LM 35. Mixers are placed in both tanks to get evenly distributed temperature.

The Process of Liquid Pasteurization in Mini Distributed Control System has been implemented and tested to observe the response of the system of the plant. The best result was obtained at room temperature of 26 Celsius degree and reach 75,2 Celsius degree within 19 minutes for pasteurization process and reach 11,2 Celsius degree within 141 minutes for cooling process. However, some error still found with the maximum of 3,69 % in pasteurization process and 9,7 % in cooling process.

Keywords : Pasteurization, PLC OMRON CPM2A, transient response, DCS

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala berkat, rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan penulisan tugas akhir ini.

Tugas akhir yang berjudul PROSES PASTEURISASI CAIRAN PADA MINI SISTEM KENDALI TERDISTRIBUSI BERBASIS PLC OMRON CPM2A disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik pada program studi Teknik Elektro Fakultas Sains dan Teknologi Universitas Sanata Dharma. Proses penyusunan tugas akhir ini dapat diselesaikan berkat bantuan dan dukungan dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Ibu B. Wuri Harini, S.T., M.T. sebagai dosen pembimbing I yang telah bersedia memberikan ide, saran, semangat, kesabaran, bimbingan dan waktu bagi penulis dalam menyelesaikan tugas akhir.

2. Bapak Ir. Tjendro sebagai pembimbing II yang telah bersedia memberikan ide, saran, dan bimbingan untuk penulis dalam menyelesaikan tugas akhir.

3. Bapak dan Ibu tercinta, kakak-kakakku tersayang Ferika Putri Wijayanti, Yulia Arie Wijayanti, Yunita Rizky Wijayanti yang terus menerus mendoakan dan memberi dorongan serta semangat untuk menyelesaikan tugas akhir ini. Terima kasih untuk segala cinta dan kasih sayang yang telah diberikan.

4. Bapak dan Ibu dosen pengajar Prodi Teknik Elektro Universitas Sanata Dharma untuk bimbingan dan pengajarannya selama penulis menuntut ilmu, segenap Staf dan Karyawan Fakultas Sains dan Teknologi yang membantu dalam bidang administrasi dan akademis.

xi

6. Bapak Poerwanto, Bapak Sutopo, Mas Oek, Mas Endro, Mas Yanto elko atas segala dukungan dan bantuan yang diberikan hingga penulis dapat menyelesaikan tugas akhir ini.

7. Teman-teman tim PLC Eko, Eri, Stenly, dan Bekti. Terima kasih untuk kerja samanya selama pembuatan tugas akhir ini.

8. Nova Budi, Ari Kuncoro, Tuluz, Henry Rawung yang selalu bersedia mendengarkan keluh kesah penulis, memberikan solusi serta motivasi disaat-saat sulit bagi penulis dalam upaya menyelesaikan karya tugas akhir ini.

9. Seluruh teman-teman Teknik Elektro angkatan 2004, semoga kompak selalu. 10.Semua pihak yang tidak dapat disebutkan satu persatu di sini, atas perhatian,

kebaikan dan bantuannya kepada penulis.

Penulis menyadari masih banyak kekurangan yang ada dalam tulisan ini, untuk itu kritik dan saran sangat kami harapkan demi kebaikan dan kemajuan tulisan ini. Akhirnya, semoga tulisan ini dapat memberi manfaat bagi siapapun yang memerlukannya.

Yogyakarta, Juli 2009

Penulis,

HALAMAN JUDUL (Bahasa Indonesia) ... i

HALAMAN JUDUL (Bahasa Inggris) ... ii

HALAMAN PERSETUJUAN... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

HALAMAN MOTTO DAN PERSEMBAHAN ... vi

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH ... vii

INTISARI ... viii

ABSTRACT ... ix

KATA PENGANTAR ... x

DAFTAR ISI ... xii

DAFTAR GAMBAR ... xvi

DAFTAR TABEL ... xix

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan dan Manfaat Penelitian ... 2

1.3 Batasan Masalah ... 3

1.4 Metodologi Penelitian ... 4

1.5 Sistematika Penulisan ... 4

BAB II DASAR TEORI 2.1Pasteurisasi dan Shocking Bacteria... 6

2.2 Distributed Control Systems(DCS)... 7

2.5 Motor DC ... 11

2.6 Komponen Heater ... 11

2.7 Komponen Termoelektrik ... 12

2.8 Limit Switch... 13

2.9 Pengolahan Sinyal Analog... 13

2.9.1 Sensor Suhu (LM 35)... 14

2.9.2 Rangkaian Pengkondisi Sinyal... 15

2.9.2.1 Rangkaian Penguat Non Inverting... 16

2.10 Pengubahan Sinyal Analog ke Digital Melalui ADC... 16

2.11 PLC CPM2A... 20

2.11.1 Bagian-Bagian Programmable Logic Controller... 20

2.11.1.1 Central Processing Unit (CPU)... 20

2.11.1.2 Memory... 21

2.11.1.3 Struktur Memori pada PLC CPM2A... 22

2.11.1.4 Waktu Scan... 24

2.11.2 Dasar-Dasar LadderDiagram... 25

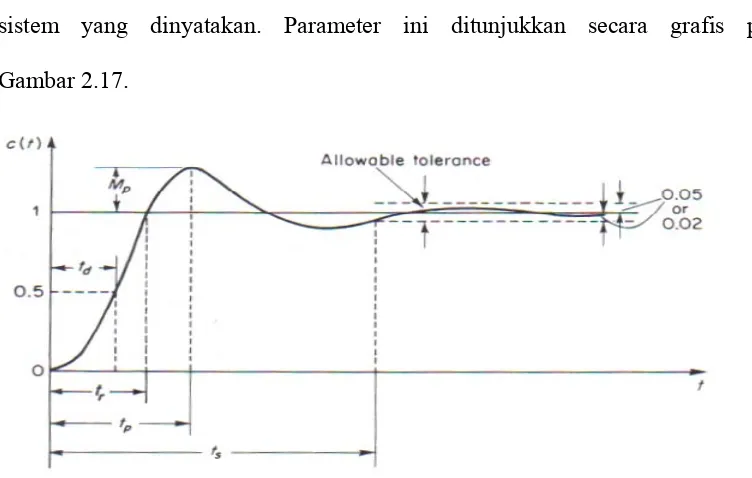

2.12 Tanggapan Transient... 26

BAB III PERANCANGAN 3.1 Diagram Blok ... 29

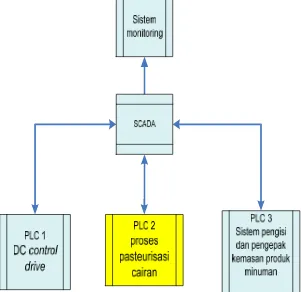

3.1.1 Diagram Blok Mini DCS... 29

3.1.2 Diagram Blok Proses Pasteurisasi Cairan... 30

3.2 Perancangan Perangkat Keras ... 31

3.2.2 Perancangan Proses Konversi Suhu Panas-Dingin dalam Tangki

Pasteurisasi dan Tangki Pendingin ... 34

3.2.2.1 Perancangan Rangkaian Pengkondisi Sinyal... 35

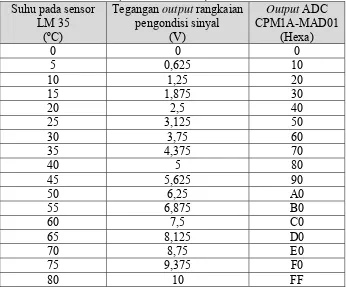

3.2.2.2 Perancangan ADC (Anaolg to Digital Converter)... 37

3.2.3 Perancangan Proses Pengisian Susu Segar ke Tangki Pasteurisasi ... 39

3.2.4 Perancangan Alat Pengaduk pada Tangki Pasteurisasi dan Tangki Pendingin ... 40

3.2.5 Perancangan Proses Pemanasan dalam Tangki Pasteurisasi ... 40

3.2.6 Perancangan Proses Pendinginan dalam Tangki Pendingin ... 41

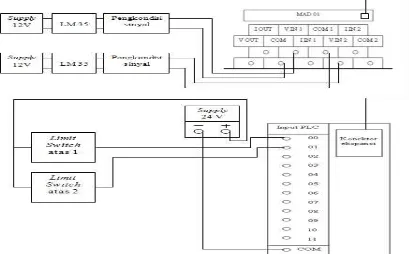

3.2.7 Pengkabelan serta Penentuan Alamat-Alamat Input ke PLC ... 42

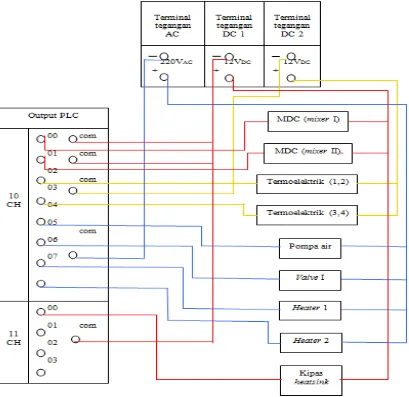

3.2.8 Pengkabelan serta Penentuan Alamat-Alamat Output dari PLC... 43

3.3 Perancangan Perangkat Lunak ... 44

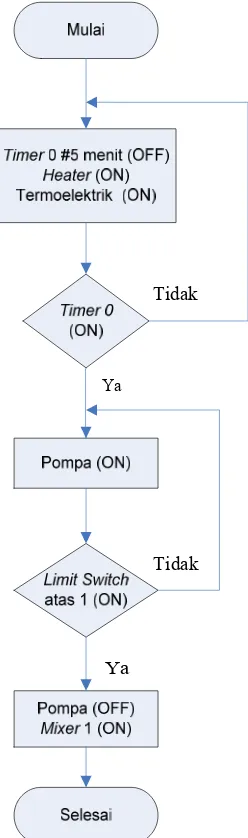

3.3.1 Proses Pengisian Susu Segar dari Tangki Penyimpanan Susu Segar Sementara ke Tangki Pasteurisasi ... 44

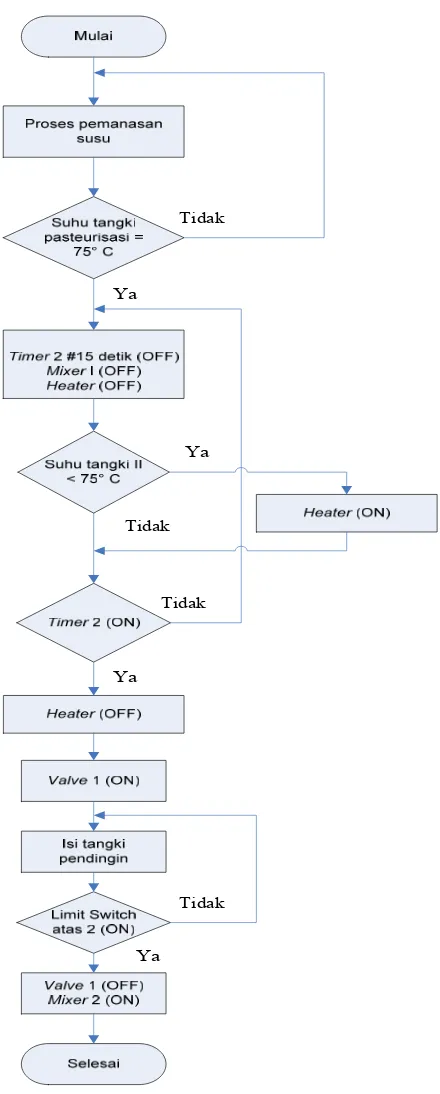

3.3.2 Proses Pasteurisasi Susu Segar dalam Tangki Pasteurisasi ... 46

3.3.3 Proses Pendinginan Susu Pasteurisasi dalam Tangki Pendingin ... 47

3.3.4 Flowchart Sistem Keseluruhan dan Alamat-Alamat dalam PLC ... 48

BAB IV HASIL DAN PEMBAHASAN 4.1 Model Tangki Pasteurisasi dan Tangki Pendingin ... 53

4.2 Prinsip dan Cara Kerja ... 55

4.3 Data Percobaan... 56

4.3.1 Data Percobaan Tangki Pasteurisasi... 59

xv

4.3.1.2 Data Pemanasan Tangki Pasteurisasi Setelah Terisi Cairan

Susu Segar... 60

4.3.2 Data Percobaan Tangki Pendingin... 63

4.3.2.1 Data Pemanasan Tangki Pasteurisasi Sebelum Terisi Cairan Susu Segar... 63

4.3.2.2 Data Pemanasan Tangki Pasteurisasi Setelah Terisi Cairan Susu Segar... 64

4.3.3 Analisa Perangkat Keras... 69

4.3.3.1 Hasil Pengujian Pompa... 69

4.3.3.2 Hasil Pengujian Valve 1 ... 70

4.3.4 Analisa Perangkat Lunak ... 71

4.3.4.1 Hasil Pengujian Program ON/OFF SCADA... 72

4.3.4.2 Hasil Pengujian Listing Program Output Komponen Pompa. 74 4.3.4.3 Hasil Pengujian Listing Program Output Komponen Valve 1 75 BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 78

5.2 Saran ... 78

DAFTAR PUSTAKA ... 80

Gambar 2.1 Sistem kendali terdistribusi ... 7

Gambar 2.1 Diagram blok jaringan bus I/O ... 9

Gambar 2.3 Prinsip kerja pompa air ... 10

Gambar 2.4 Konfigurasi dari solenoid valve ... 10

Gambar 2.5 Prinsip kerja motor DC ... 11

Gambar 2.6 Komponen heater ... 12

Gambar 2.7 Rangkaian sambungan PN pada termoelektrik ... 12

Gambar 2.8 Konfigurasi dari limit switch ... 13

Gambar 2.9 Konfigurasi pin LM 35 ... 14

Gambar 2.10 Diagram blok rangkaian pengkondisi sinyal ... 15

Gambar 2.11 Rangkain penguat non inverting ... 16

Gambar 2.12 Konfiguarsi CPM1A-MAD01 ………... 16

Gambar 2.13 Kontak NO dan NC ... 25

Gambar 2.14 Diagram ladder logika NOT ... 25

Gambar 2.15 Diagram ladder logika AND ... 26

Gambar 2.16 Diagram ladder logika OR ... 26

Gambar 2.17 Kurva respon transient………...……….. 28

Gambar 3.1 Diagram blok mini DCS ... 29

Gambar 3.2 Diagram blok proses pasteurisasi cairan ... 30

Gambar 3.3 Perancangan keseluruhan alat proses pasteurisasi cairan ... 33

Gambar 3.4Urutan proses konveri suhu panas dan dingin ... 34

Gambar 3.5Rangkaian pengkondisi sinyal ... 35

MAD01) ... 38

Gambar 3.8Pengkabelan komponen-komponen input ke PLC ... 42

Gambar 3.9Pengkabelan komponen-komponen output dari PLC ... 43

Gambar 3.10Diagram alir (flowchart) proses pengisian susu ... 45

Gambar 3.11Diagram alir (flowchart) proses pasteurisasi ... 46

Gambar 3.12Diagram alir (flowchart) proses pendinginan ... 48

Gambar 3.13Diagram alir (flowchart) sistem keseluruhan ... 49

Gambar 4.1 Model plant secara lengkap ... 53

Gambar 4.2 PLC CPM2A ... 54

Gambar 4.3 CPM1A-MAD01 ... 54

Gambar 4.4 Grafik data rangkaian pengkondisi sinyal pada tangki pasteurisasi... 57

Gambar 4.5 Grafik data rangkaian pengkondisi sinyal pada tangki pendingin ... 58

Gambar 4.6 Grafik data pemanasan tangki pasteurisasi setelah terisi cairan susu (suhu ruang 31 °C) ... 61

Gambar 4.7 Grafik data pemanasan tangki pasteurisasi setelah terisi cairan susu (suhu ruang 32 °C) ... 62

Gambar 4.8 Grafik data pemanasan tangki pasteurisasi setelah terisi cairan susu (suhu ruang 26 °C) ... 62

Gambar 4.9 Grafik data pendinginan susu pasteurisasi pada tangki pendingin (suhu ruang 31 °C) ... 66

Gambar 4.10 Grafik data pendinginan susu pasteurisasi pada tangki pendingin (suhu ruang 32 °C) ... 67

xviii

Gambar 4.12 Pompa pegisian pada tangki penampungan sementara ... 69

Gambar 4.13 Valve 1 ... 70

Gambar 4.14 Listing program ladder sebelum dilakukan pengujian ... 71

Gambar 4.15 Listing program ladder saat dilakukan pengujian ... 72

Gambar 4.16 Listing program ON/OFF SCADA ... 73

Gambar 4.17 Listing program output pompa ketika aktif ... 74

Gambar 4.18 Listing program output pompa ketika tidak aktif ... 74

Gambar 4.19 Listing program akhir proses pasteurisasi ... 75

Gambar 4.20 Listing program output komponen heater 1 dan heater 2 setelah proses pasteurisasi ... 76

Gambar 4.21 Listing program pengujian terhadap komponen outputvalve 1 ... 76

Gambar 4.22 Listing program komponen outputvalve 1 ketika tidak aktif ... 77

Tabel 2.1 Tabel perbandingan sistem terpusat dan sistem terdistribusi ... 8

Tabel 2.2 Spesifikasi input ADC ... 17

Tabel 2.3 Spesifikasi output ADC ... 17

Tabel 2.4 Instalasi ADC ... 18

Tabel 2.5 Alokasi IR pada ADC ... 18

Tabel 2.6 Setting range ADC ... 19

Tabel 2.7 Kode setting range ADC ... 19

Tabel 3.1 Faktor-faktor yang berpengaruh terhadap proses konversi data analog ke data digital ... 38

Tabel 3.2 Perhitungan konversi data analog ke data digital melalui ADC (CPM1A-MAD01) ... 40

Tabel 3.3 Channel input yang digunakan di dalam PLC ... 50

Tabel 3.4 Channeloutput yang digunakan di dalam PLC ... 50

Tabel 3.5 Alamat-Alamat memori yang digunakan di dalam PLC ... 51

Tabel 3.6 Channel fungsi yang digunakan di dalam PLC ... 51

Tabel 4.1 Data rangkaian pengkondisi sinyal pada tangki pasteurisasi ... 56

Tabel 4.2 Data rangkaian pengkondisi sinyal pada tangki pendingin………... 57

Tabel 4.3 Data pemanasan tangki pasteurisasi sebelum terisi cairan susu segar (suhu ruang31 °C)……….……… 59

Tabel 4.4Data pemanasan tangki pasteurisasi setelah terisi cairan susu segar (suhu ruang 31 °C) ... 60

xx

Tabel 4.6 Data pendinginan tangki pendingin sebelum terisi cairan susu pasteurisasi (suhu ruang 31°C)……….…. 64 Tabel 4.7 Data pendinginan tangki pendingin setelah terisi cairan susu pasteurisasi

(suhu ruang 31°C) ... 65 Tabel 4.8 Data td, tr proses pendinginan susu pasteurisasi pada suhu ruang

1.1 Latar Belakang Masalah

Susu segar yang tidak melalui proses pasteurisasi merupakan bahan makanan yang membahayakan kesehatan manusia bila dikonsumsi secara langsung. Susu merupakan media yang sempurna untuk pertumbuhan mikroba yang dapat menginfeksi manusia [1]. Mikroba pathogen yang banyak terdapat dalam susu seperti Mycobacterium tuberculosis

penyebab penyakit tuberkolosis, Coxiella burnetti penyebab penyakit Q fever dan

Salmonella serta Shigella sp penyebab penyakit enteric seperti thypoid dan parathypoid

dapat ditularkan melalui susu mentah [2].

Pada kenyataanya, masih terdapat beberapa industri seperti industri perumahan (home indutry) dan juga koperasi yang belum dapat melakukan proses pasteurisasi susu dengan baik. Fokus dari penelitian ini adalah perancangan suatu alat yang digunakan untuk proses pasteurisasi susu segar sesuai dengan ketentuan atau syarat-syarat yang semestinya. Persyaratan yang dibutuhkan untuk proses pasteurisasi adalah [2] :

1. Pemanasan susu segar selama 15–20 detik pada suhu antara 75–90 ºC dengan waktu proses kurang dari atau sama dengan 30 menit.

2. Pendinginan kembali susu segar hingga suhu 10 ºC.

Serangkaian proses produksi pasteurisasi susu dioperasikan secara otomatis. PLC CPM2A digunakan untuk mengendalikan otomatisasi proses tersebut. Proses produksi pasteurisasi susu selanjutnya akan dimonitor dan ditampilkan dalam komputer oleh bagian SCADA (Supervisory Control And Data Acquisition).

1.2 Tujuan dan Manfaat Penelitian

Tujuan yang ingin dicapai dari penelitian ini adalah membuat sebuah alat yang berfungsi untuk melakukan proses pasteurisasi susu segar pada sistem kendali terdistribusi mini berbasis PLC OMRON CPM2A. Beberapa manfaat yang dapat diperoleh dari penelitian ini adalah sebagai berikut :

1.2.1 Dalam bidang sosial kemasyarakatan

1. Memberikan alternatif pilihan dan solusi yang tepat bagi koperasi serta industri-indutri perumahan untuk dapat melakukan proses pasteurisasi susu dengan lebih baik sesuai dengan standar yang telah ada.

2. Meminimalisasi kemungkinan terjadinya penyakit yang dapat muncul akibat proses pasteurisasi yang tidak sempurna, sehingga mayarakat tidak perlu risau lagi untuk mengkonsumsi susu pasteurisasi ini.

3. Mengenalkan PLC sebagai otak pengendalian untuk menggantikan Relay

konvensional dengan memberikan alasan-alasan bahwa dengan PLC akan lebih banyak keuntungan yang diperoleh dibandingkan dengan Relay

konvensional tersebut. Keuntungan yang dimiliki PLC antara lain adalah jumlah kabel yang dibutuhkan lebih sedikit, konsumsi daya yang lebih rendah dibandingkan dengan sistem kontrol konvensional, serta ketahanan PLC jauh lebih baik dibandingkan dengan Relay konvensional.

1.2.2 Dalam bidang pendidikan

2. Membantu rekan-rekan mahasiswa dalam memahami lebih lanjut mengenai aplikasi alat berbasis PLC.

1.3 Batasan Masalah

Batasan masalah pada penelitian ini adalah sebagai berikut :

1. Secara keseluruhan, perancangan alat terdiri dari tiga buah tangki yang terbagi atas dua buah tangki utama sebagai tempat untuk pasteurisasi cairan dan untuk

shocking bacteria serta satu tangki lainnya sebagai tempat penyimpanan susu segar sementara.

2. Menggunakan satu buah pipa perantara dingin untuk membantu proses shocking bacteria.

3. Menggunakan satu buah solenoid valve sebagai pengontrolan aliran susu.

4. Menggunakan dua buah limit switch sebagai sensor ketinggian cairan dalam tangki utama, yaitu sebagai batas atas tangki pasteurisasi (LSA 1) dan batas atas tangki pendingin (LSA 2).

5. Menggunakan dua buah komponen heater sebagai alat pemanas dalam melakukan proses pasteurisasi susu serta empat buah komponen termoelektrik sebagai alat pendingin untuk proses shocking bacteria.

6. Menggunakan mixer sebagai pengaduk yang terpasang pada tangki pasteurisasi dan pendingin agar dihasilkan panas dan dingin yang merata pada kedua tangki. 7. Menggunakan sensor LM 35 sebagai pendeteksi sensor suhu pada tangki utama. 8. Menggunakan PLC CPM2A sebagai otak pengendalian.

10.Proses pasteurisasi cairan merupakan bagian dari mini DCS (Distributed Control Systems).

1.4 Metodologi Penelitian

Penulis melakukan penelitian dengan :

1. Mengumpulkan referensi dan literatur dari perpustakaan dan internet. 2. Menyusun referensi dan literatur yang ada.

3. Studi kasus di Koperasi Warga Mulya Tegal Turi Yogyakarta dengan mengamati cara kerja alat pasteurisasi susu yang digunakan di tempat tersebut.

4. Melakukan perancangan dan pembuatan alat yang terencana meliputi perancangan perangkat keras dan lunak.

5. Melakukan pengujian terhadap hasil perancangan dengan cara pengambilan data percobaan dan analisa data percobaan. Analisa data pecobaan berdasarkan pada galat (error) yang terjadi pada alat.

6. Pengambilan kesimpulan.

1.5

Sistematika Penulisan

Sistematika penulisan pada penulisan tugas akhir ini adalah sebagai berikut : BAB I : PENDAHULUAN

Bab ini berisi latar belakang masalah, tujuan dan manfaat dari penelitian, batasan masalah, metodologi penelitian, serta sistematika penulisan.

BAB II : DASAR TEORI

BAB III : PERANCANGAN SISTEM

Bab ini berisi konsep dan langkah-langkah perancangan perangkat keras serta lunak pada proses pasteurisasi susu segar.

BAB IV : IMPLEMENTASI DAN AKUSISI DATA

Bab ini berisi hasil simulasi dan pembahasan dari perancangan perangkat keras serta lunak pada proses pasteurisasi susu segar. BAB V : KESIMPULAN DAN SARAN

2.1

Pasteurisasi dan

Shocking Bacteria

Nama pasteurisasi diambil dari nama ahli mikrobiologi terkenal, yaitu Louis

Pasteur [3]. Louis Pasteur (lahir 27 Desember 1822-28 September 1895) adalah Ilmuwan

kelahiran Prancis. Pada usia 26 tahun, Louis Pasteur sudah menjadi profesor di

Universitas Strasbourg. Louis Pasteur kemudian pindah ke Universitas Lille, dan di sana

(pada tahun 1856) ia melakukan penemuan yang sangat berarti bagi bidang kedokteran.

Penemuannya tersebut adalah mengenai pasteurisasi. Pasteurisasi bertujuan untuk

mematikan bakteri yang ada di susu dengan pemanasan [4]. Terdapat tiga metode

pasteurisasi yang umum dipakai di industri susu, terutama pada kombinasi suhu dan

waktu tertentu yaitu [5] :

1. HTST/High Temperature Short Time, yaitu pemanasan dengan suhu tinggi sekitar

75 ºC dalam waktu 15 detik.

2. LTLT/Low Temperature Long Time, yaitu pemanasan dengan suhu rendah sekitar

60 ºC dalam waktu 30 menit.

3. UHT/Ultra High Temperature, yaitu pemanasan dengan suhu tinggi 130ºC selama

hanya 0,5 detik saja, dan pemanasan dilakukan dengan tekanan tinggi.

Metode pasteurisasi yang dipakai dalam penelitian ini adalah metode pasteurisasi

HTST. Selain untuk mematikan sebagian besar mikroba yang ada di dalam susu, proses

pasteurisasi bertujuan memperpanjang daya simpan produk dengan cara menginaktivasi

enzim yang terdapat dalam susu seperti lipase, fosfatase, peroksidase dan katalase [2].

Shocking bacteria adalah proses pendinginan susu pasteurisasi hingga mencapai

suhu 10 °C. Proses shocking bacteria dilakukan setelah proses pasteurisasi selesai

dijalankan. Proses shocking bacteria bertujuan untuk mematikan mikroba yang tahan

terhadap suhu pasteurisasi [6].

2.2

Distributed Control System (DCS)

Distibuted control system atau sistem kendali terdistribusi merupakan salah satu

metode pengendalian yang menggunakan beberapa unit pemroses untuk mengendalikan

suatu plant dengan tujuan agar beban pengendalian dapat terbagi [7]. Gambar 2.1

menunjukkan sistem terkendali terdistribusi. Beban komputasi yang harus dilakukan

terhadap plant pengendalian tersebut dirancang agar tidak tertumpu pada suatu unit

pemroses, melainkan didistribusikan pada beberapa unit. Beberapa unit pemroses harus

dapat saling bekerja sama sehingga dapat membangun suatu sistem yang terintegarasi.

Secara garis besar, terdapat perbedaan antara sistem kendali terpusat (central)

dengan sistem kendali terdistribusi (Distributed Control System). Perbedaan antara sistem

kendali terpusat (central) dengan sistem kendali terdistribusi (Distributed Control

System) ditunjukkan pada Tabel 2.1 [8].

Tabel 2.1 Tabel perbandingan sistem terpusat dan sistem terdistribusi [8] Sistem terpusat (central) Sistem terdistribusi (distributed)

Banyak kabel Data terkirim melalui jaringan khusus

Terprogram Terkonfigurasi Mudah rusak Resiko rendah

Dengan adanya suatu sistem kendali yang terdistribusi maka semua proses yang

dikendalikan dengan menggunakan sistem akan terdistribusi ke stasiun-stasiun kontrol

(control station). Masing-masing proses akan dikendalikan oleh masing-masing control

station sehingga gangguan-gangguan yang mungkin timbul akan mudah terlacak dan

gangguan yang timbul pada salah satu proses tidak akan berpengaruh bagi proses lainnya.

Pada sistem kendali terpusat, gangguan pada salah satu proses akan membawa

akibat buruk bagi proses lainnya. Tujuan akhir sistem kendali terdistribusi adalah untuk

meningkatkan kinerja sistem kendali plant. Kinerja-kinerja yang dipengaruhi dengan

adanya sistem kendali terdistribusi adalah :

1. Produksi

a) Mengoptimalkan jadwal produksi

b) Mengoptimalkan penempatan peralatan

2. Efisiensi

a) Penghematan energi dan material

3. Keselamatan kerja dan penghematan biaya

a) Optimasi besar plant

Keuntungan dan kelebihan yang dimiliki DCS :

1. DCS dapat dipasang untuk aplikasi dalam konfigurasi yang sangat sederhana,

kemudian dapat ditingkatkan dan diperluas sesuai kebutuhan selanjutnya.

2. Sistem dapat melakukan multifungsi paralel karena sistem tersusun dari

multiprosesor.

3. Pengkabelan pengendali lebih hemat atau sedikit dibanding dengan

konfigurasi kendali komputer terpusat.

4. Model jaringan memberikan informasi proses seluruh bagian perusahaan

sehingga, menajemen pabrik dan proses berjalan lebih efisien.

Gambar 2.2 Diagram blok jaringan bus I/O [8]

Gambar 2.2 menunjukkan diagram blok jaringan bus I/O. Di dalam jaringan bus

I/O, PLC berhubungan langsung dengan perangkat masukan tanpa menggunakan modul

I/O, sehingga PLC berkomunikasi dengan setiap perangkat I/O berdasarkan protokol bus.

Jaringan Bus I/O (I/O bus networks) merupakan hal yang paling utama dalam sistem

kontrol terdistribusi. Jaringan Bus I/O memungkinkan setiap PLC berkomunikasi dengan

perangkat I/O seperti halnya sebuah sistem komputer pengawas berkomunikasi dengan

pohon, di mana setiap perangkat masukan misalnya sensor dihubungkan secara langsung

pada PLC atau bus LAN.

2.3 Pompa Air

Pompa air merupakan suatu peralatan yang membutuhkan sumber tagangan AC

220 V/50-60 Hz sebagai masukannya. Pompa air berfungsi sebagai pemompa air dari

tempat asal ke tempat lain [9]. Ilustrasi mengenai fungsi dari pompa air tersebut dapat

diihat lebih jelas pada Gambar 2.3.

Gambar 2.3 Prinsip kerja pompa air [9]

2.4 Solenoid Valve

Solenoid valve merupakan suatu elektromekanik valve yang digunakan untuk

mengendalikan cairan atau udara yang dikontrol oleh arus listrik sebagai pengendali ON /

OFF nya. Solenoid valve memiliki dua bagian utama yaitu solenoid dan valve [10].

Adapun konfigurasi selengkapnya dapat dilihat pada Gambar 2.4.

Keterangan Gambar 2.4 : A. Sisi input

B. Sekat rongga (diafragma) dari solenoid valve

C. Bilik tekanan

D. Pipa/saluran tekanan E. Solenoid

F. Sisi output

2.5 Motor DC

Motor DC atau motor arus searah adalah suatu alat yang berfungsi mengubah

tenaga listrik arus searah menjadi tenaga gerak atau tenaga mekanik. Prinsip kerja dari

motor DC hampir sama dengan generator AC. Prinsip dasarnya adalah apabila suatu

kawat berarus diletakkan diantara kutub-kutub magnet (U-S), maka pada kawat itu akan

bekerja suatu gaya yang menggerakkan kawat [11]. Gambar 2.5 menunjukkan prinsip

kerja dari motor DC.

Gambar 2.5 Prinsip kerja motor DC [11]

2.6 Komponen

Heater

Komponen heater merupakan suatu peralatan elektronik yang berfungsi sebagai

pengkonversi tenaga elektris ke dalam panas. Unsur pemanasan di dalam tiap-tiap alat

membutuhkan sumber tegangan AC sebesar 220 V/ 240 V [12]. Beberapa contoh variasi

bentuk komponen heater dapat dilihat pada Gambar 2.6.

Gambar 2.6 Komponen heater [12]

2.7 Komponen Termoelektrik

Komponen ini berbentuk kotak yang terbuat dari keramik, berisi semikonduktor

sambungan PN yang dirangkaikan secara seri. Fenomena termoelektrik merupakan

sebuah fenomena perubahan sifat-sifat termodinamika menjadi sifat-sifat elektrik dan

sebaliknya. Dua buah batang dari bahan logam yang berbeda disambungkan kedua

ujungnya, sehingga membentuk sebuah rangkaian tertutup. Ketika salah satu ujung

dipanaskan, maka pada rangkaian tertutup tersebut akan mengalir arus. Fenomena ini

dinamakan efek Seebeck, karena ditemukan Thomas Seebeck pada tahun 1821 [13].

Rangkaian sambungan PN pada termoelektrik dapat dilihat pada Gambar 2.7.

Gambar 2.7 Rangkaian sambungan PN pada termoelektrik [13]

Begitu pula bila dilakukan hal yang sebaliknya yaitu pada rangkaian tertutup dari dua

salah satu ujung sambungan akan menyerap kalor, sehingga menjadi hangat dan pada

ujung sambungan lainnya akan melepaskan kalor. Fenomena ini ditemukan Jean Charles

Athanase Peltier pada tahun 1834, kemudian dinamakan efek PeltierI [13].

2.8 Limit Switch

Saklar listrik (switch) adalah suatu alat sederhana yang berfungsi untuk

menyambung - memutus atau memindah suatu hubungan di dalam rangkaian listrik. Basic

switch merupakan sebuah switch kecil dengan contact-contact terpisah dan mempunyai

gerakan mekanis SNAP. Contact-contact yang berada di dalam case dioperasikan oleh

gaya luar melalui aktuator yang diteruskan ke moving contact spring [14]. Konfigurasi

dari komponen limit switch dapat dilihat pada Gambar 2.8.

Gambar 2.8 Konfigurasi dari limit switch [14]

2.9 Pengolahan Sinyal Analog

Pengolahan sinyal analog merupakan langkah paling awal dari proses konversi

data analog menjadi data digital. Pengolahan sinyal analog dimulai dengan pendeteksian

energi panas atau dingin menggunakan sensor suhu yaitu LM 35. Output dari sensor ini

akan diumpankan kepada rangkaian pengkondisi sinyal sebelum dikonversi menjadi data

Untuk megetahui lebih detail mengenai karakteristik serta daerah kerja dari

komponen-komponen yang digunakan pada pengolahan sinyal analog, maka dapat dilihat

pada sub bab selanjutnya.

2.9.1 Sensor Suhu (LM35)

Sensor suhu (LM35) adalah jenis sensor suhu yang presisi terhadap temperatur

dengan tegangan output adalah linier poporsional terhadap derajat Celcius [15]. Fitur-fitur

yang terdapat dalam sensor suhu LM 35 adalah sebagai berikut :

1. Beroperasi pada derajat Celsius

2. Skala kenaikan linier +10.0 mV/°C

3. Ketepatan 0.5 °C (pada +25°C)

4. Bekerja pada −55 °C sampai +150 °C

5. Bekerja mulai tegangan 4 sampai 30 volts

6. Penggunaan arus yang kurang dari 60 μA

7. Pemanasan diri yang rendah pada udara bebas yaitu 0.08 °C

8. Keluaran impedansi yang rendah 0.1 W untuk beban 1 mA

Gambar 2.9 Konfigurasi pin LM 35 [15]

Konfigurasi sensor suhu LM 35 dapat dilihat pada Gambar 2.9. Sensor suhu

LM 35 berbentuk seperti transistor hitam kecil berkaki tiga. Masing-masing kaki

1. Kaki paling kiri adalah kaki untuk memberi masukan atau VCC. Tegangan VCC

mempunyai jangkauan antara 4V s/d 30V.

2. Kaki bagian tengah adalah kaki output yaitu berupa keluaran tegangan antara 0V

s/d 1.5V. Keluaran tegangan ini berbanding lurus atau linier dengan perubahan

suhu dengan range +2 ºC s/d 150 ºC.

3. Kaki paling kanan adalah kaki untuk ground.

2.9.2 Rangkaian Pengkondisi Sinyal

Rangkaian Pengkondisi sinyal digunakan untuk memperoleh tegangan referensi

yang disesuaikan dengan karakteristik ADC (CPM1A-MAD01). Rangkaian pengkondisi

sinyal merupakan suatu rangkaian peguat non inverting [16,17]. Diagram blok dari

rangkaian pengkondisi sinyal dapat dilihat pada Gambar 2.10.

Input rangkaian penguat non inverting berasal dari output sensor LM 35. Output

yang dihasilkan dari rangkaian penguat non inverting akan diumpankan ke bagian ADC

(CPM1A-MAD01). Bagian ADC (CPM1A-MAD01) berfungsi untuk mengubah data

analog menjadi data digital.

Output Output

sensor LM 35

Rangkaian penguat non

inverting

Ke ADC (CPM1A-

MAD01)

Input

2.9.2.1 Rangkaian Penguat

Non Inverting

Rangkaian penguat non inverting berupa rangkaian Op-Amp [16]. Skematik dari

rangkaian Op-Amp ditunjukkan pada Gambar 2.11.

Gambar 2.11 Rangkain penguat non inverting [16]

Besarnya penguatan (Av) dari rangkaian penguat non inverting ditentukan oleh

perbandingan tegangan output (Vo) dengan tegangan input (Vi). Persamaan penguatan

(Av) dari rangkaian penguat non inverting adalah sebagai berikut :

Ri Rf 1 Ri

Rf Ri Vi Vo

Av= = + = +

2.10 Pengubahan Data Analog ke Digital Melalui ADC

Pengubahan data analog yang dimaksud adalah mengubah data analog menjadi

data digital melalui analog to digital converter (ADC). ADC yang digunakan adalah

CPM1A-MAD01 produksi omron [17]. Gambar 2.12 menunjukkan konfigurasi dari

CPM1A-MAD01.

(2.1)

CPM1A-MAD01 terdiri dari 4 buah input analog yang terbagi menjadi dua

macam input arus, dua macam input tegangan, dan juga dua macam output analog yaitu

tegangan dan arus. Data input/output delapan bit yang dihubungkan dengan PLC dapat

diatur sebagai input atau output. Spesifikasi input-output dari ADC (CPM1A-MAD01)

dapat dilihat pada Tabel 2.2 dan Tabel 2.3.

Tabel 2.2 Spesifikasi input ADC [17]

Range sinyal input Tegangan input 0V s/d 10V atau 1V s/d 5V

Arus input 4mA s/d 20mA

Resolusi Tegangan input 1/ 256

Arus input 1/ 256

Akurasi Tegangan input 1.0 % max (skala maksimum) Arus input 1.0 % max (skala maksimum)

Sinyal input maksimal Tegangan input ± 15V kontinu

Arus input 30 mA kontinu

Berdasarkan spesifikasi input ADC, dapat ditentukan range sinyal input yang

akan digunakan yaitu 0V s/d 10 V atau 1V s/d 5V. Resolusi tegangan input dan arus

input-nya adalah 1/256. Hal tersebut menandakan bahwa data yang akan diolah adalah

data 8 bit.

Tabel 2.3 Spesifikasi output ADC [17]

Range sinyal output Tegangan output 0V s/d 10V atau -10V s/d +10V

Arus output 4mA s/d 20mA

Resolusi Tegangan output

1/ 256 (0V s/d 10V) 1/ 512 (-10V s/d 10V) Arus output 1/ 256

Akurasi Tegangan output 1.0 % max (skala maksimum) Arus output 1.0 % max (skala maksimum)

Berdasarkan spesifikasi output ADC, dapat ditentukan range sinyal output yang

akan digunakan yaitu 0V s/d 10 V atau -10V s/d +10V. Resolusi tegangan output dan arus

output-nya adalah 1/256 (0V s/d 10V). Hal tersebut menandakan bahwa data yang akan

Tabel 2.4 Instalasi ADC [17]

Hubungan dengan PC

Tegangan

output

8 bit biner + bit sign

(80FF-0000-00FF hex) Arus output 8 bit biner (0000-00FF hex) Konektor luar 9 blok pin terminal

Penyekatan Antara terminal I/O dan PC: Photocouplers Antara individu terminal output: tidak ada

Konsumsi catu daya Maksimal 60mA ( untuk 5V DC ) Maksimal 60mA ( untuk 24V DC )

Dimensi 66 (lebar) x 50 (tinggi) x 90(tinggi) dalam mm Berat Maksimal 150 gram

Hal-hal lain yang berkaitan dengan instalasi seperti karakteristik instalasi dapat

dilihat dalam Tabel 2.4. Tabel 2.4 memberikan informasi-informasi yang berhubungan

dengan karakterisktik dari ADC (CPM1A-MAD01) seperti jumlah pin konektor luar,

konsumsi catu daya alat, dan ukuran dimensi dari ADC (CPM1A-MAD01). Setelah

diketahui hal-hal yang berkaitan dengan instalasi, maka perlu juga diketahui alokasi bit

IR yang ditunjukkan pada Tabel 2.5.

Tabel 2.5 Alokasi IR pada ADC [17]

15 14 13 12 11 10 9 8 7 6 5 4 3 2 1 0 s/b x x x x x x x d d d d d d d d

Keterangan Tabel 2.5 :

a) Bit 0 s/d 7 : bit data

b) Bit 8 s/d 14 : bit tidak digunakan

c) Bit 15 s(sign bit) : jika 0 teg (output positif), kalau 1 teg (output

negatif)

b(broken wire bit) : jika 0 (tidak ada kerusakan), kalau 1 (ada kerusakan)

Bit data digital hasil pengkonversian ADC maupun DAC ditunjukkan pada bit ke

0 sampai bit ke 7. Bit ke 8 sampai bit ke 14 merupakan bit yang tidak digunakan dan bit

Langkah selanjutnya adalah dengan menempatkan ADC (CPM1A-MAD01)

tersebut pada range yang di kehendaki. Untuk lebih jelasnya mengenai penempatan range

yang dimaksud maka dapat dilihat pada Tabel 2.6.

Tabel 2.6 Setting range ADC [17]

Kode Set Range Output Input1 Input2

FF00 0-10V / 4-20Ma 0-10V 0-10V FF01 -10-10V / 4-20Ma 0-10V 0-10V FF02 0-10V / 4-20mA 1-5V / 4-20mA 0-10V FF03 -10-10V / 4-20Ma 1-5V / 4-20mA 0-10V FF04 0-10V / 4-20Ma 0-10V 1-5V / 4-20mA FF05 -10-10V / 4-20Ma 0-10V 1-5V / 4-20mA FF06 0-10V / 4-20Ma 1-5V / 4-20mA 1-5V / 4-20mA FF07 -10-10V / 4-20mA 1-5V / 4-20mA 1-5V / 4-20mA

Penempatan range bertujuan untuk mengetahui batasan-batasan input-output yang

akan digunakan. Batasan input-output yang dimaksud adalah penyesuaian besarnya

tegangan dan arus input-output yang akan digunakan. Dalam ADC (CPM1A- MAD01)

terdapat beberapa range yang dapat digunakan berdasarkan pada kode-kode set range.

Kode-kode set range inilah yang nantinya digunakan untuk penentuan proses konversi

sinyal analog menjadi sinyal digital.

Setelah diketahui kode set range, maka alokasi channel harus diketahui. Alokasi

channel yang dimaksud dapat dilihat pada Tabel 27.

Tabel 2.7 Kode setting range ADC [17]

CPU Channeloutput MAD01

Channelinput

MAD01

Channelinput

MAD01

10CDx 11 1 2

20CDx 11 1 2

30CDx 12 2 3

40CDx 12 2 3

Kode setting range ADC bertujuan untuk mengetahui alamat analog I/O unit yang

yang ditempati. Penentuan alamat- alamat analog I/O unit dipengaruhi oleh banyaknya

2.11 PLC CPM2A

Programmable logic controller (PLC) adalah sebuah sistem pengendali yang

berisi fungsi-fungsi logika yang ditulis dalam bentuk diagram ladder. Dalam

pelaksanaanya PLC secara terus menerus memonitor keadaan sistem melalui sinyal arus

balik dari peralatan input. Logika program merupakan dasar untuk menentukan jalannya

kegiatan untuk dibawa ke dalam peralatan output [16]. PLC dapat digunakan untuk

mengontrol tugas yang sederhana dan berulang, atau beberapa PLC dapat dihubungkan

bersama-sama dengan pengatur yang lain atau komputer host melalui sejenis jaringan

komunikasi dengan tujuan untuk menggabungkan kontrol proses yang kompleks [17].

PLC banyak digunakan pada aplikasi-aplikasi industri, misalnya pada proses pengepakan,

penanganan bahan, perakitan otomatis dan lain sebagainya. Dengan kata lain, hampir

semua aplikasi yang memerlukan kontrol listrik atau elektronik membutuhkan PLC.

Sistem otomatisasi di dalam PLC digunakan untuk membaca sinyal dari berbagai tipe

pendeteksi otomatis dari peralatan input maupun output. Peralatan input contohnya adalah

pushbutton, keypad, toggle switch, proximity switch, limit switch, level sensor, flow

switch dan saklar-saklar lainnya, sedangkan peralatan output contohnya adalah motor,

selenoid valve, heater, kontaktor, lampu, buzzer dan lain sebagainya [17].

2.11.1 Bagian–Bagian

Programmable Logic Controller

2.11.1.1 Central Processing Unit (CPU)

Central processing unit adalah suatu mikroprosesor yang mengkoordinasi

aktivitas-aktivitas sistem PLC. CPU menjalankan program, memproses sinyal I/O dan

prosesor dan memori. Prosesor berfungsi mengoperasikan dan mengkomunikasikan

modul-modul PLC melalui bus-bus serial atau paralel yang ada [17].

2.11.1.2 Memory

Sistem memori bertujuan untuk menyimpan data-data urutan instruksi ataupun

program yang dapat dieksekusi oleh prosesor sesuai dengan perintah yang telah diberikan

dalam program. Program ladder, nilai timer dan counter disimpan di memori pengguna

tergantung kebutuhan penggunaaanya [17]. Beberapa tipe memori adalah sebagai

berikut :

a. Read Only Memory (ROM)

ROM adalah memori tetap yang dapat diprogram sekali. Memori ini paling

tidak populer jika dibandingkan dengan tipe memori yang lain [17].

b. Random Acces Memory (RAM)

RAM adalah tipe memori yang umum digunakan untuk menyimpan program

pengguna dan data. Data pada RAM akan hilang jika sumber tenaga dipindahkan. Sebagai

solusinya, sumber tenaga dapat digantikan dengan menggunakan baterai [17].

c. Erasable Programmable Read Only Memory (EPROM)

EPROM, menyimpan data secara permanent seperti ROM. Memori ini tidak

membutuhkan baterai pendukung. Data di dalam EPROM akan terhapus bila terkena sinar

d.

Ellecrically Erasable Programmable Read Only Memory

(EEPROM)

EEPROM mengkombinasikan kefleksibilitasan akses dari RAM dan EPROM

yang tidak berubah menjadi satu. Isinya dapat dihapus maupun diprogram secara elektrik,

tetapi mempunyai batas waktu [17].

2.11.1.3 Struktur Memori pada PLC CPM2A

Terdapat bermacam-macam struktur memori pada PLC CPM2A [17]. Beberapa

struktur memori yang terdapat di dalam PLC CPM2A adalah sebagai berikut:

a. Internal Relay (IR)

Internal relay mempunyai pembagian fungsi seperti IR input, IR output, dan

IR work area. Pengolahan data pada program IR input dan IR output adalah IR yang

berhubungan dengan terminal input dan output pada PLC. IR work area tidak

dihubungkan ke terminal PLC, tetapi terletak pada internal memori PLC dan berfungsi

untuk pengolahan logika program (manipulasi program) [17].

b. Timer / Counter (TC)

Timer digunakan untuk mendefinisikan waktu sistem tunda (time delay)

sedangkan counter digunakan sebagai penghitung. Timer dalam PLC mempunyai orde

100 ms dan ada juga yang mempunyai orde 10 ms seperti TIMH (15). TIM 000 s/d

TIM 015 dapat dioperasikan secara interrupt untuk mendapatkan waktu yang lebih

c. Specific Relay (SR)

Specific Relay adalah Relay yang mempunyai fungsi khusus seperti untuk flags

dan control bits. SR area menyimpan data analog control yaitu pada alamat SR250 dan

SR251 [17].

d. Holding Relay (HR)

Holding Relay berfungsi untuk menyimpan data (bit-bit penting). Data (bit-bit

penting) tidak akan hilang walaupun sumber tegangan PLC telah terputus (OFF) [17].

e. Auxilary Relay (AR)

Auxilary Relay Terdiri dari flags dan bit dengan tujuan khusus. Auxilary Relay

dapat kegagalan sumber tegangan, kondisi special I/O, kondisi I/O unit, kondisi CPU

PLC, kondisi memori PLC dan lain-lain [17].

f. Link Relay (LR)

Link Relay digunakan untuk data link pada PLC link system. Link Relay

berfungsi untuk tukar menukar informasi antara dua PLC atau lebih dalam suatu system

control yang saling berhubungan [17].

f. Temporary Relay (TR)

Temporary Relay berfungsi untuk menyimpan sementara kondisi logika

program. Logika program yang dimaksud adalah logika program yang terdapat pada

h. Data Memory (DM)

Data memory berfungsi untuk menyimpan data-data program. Data-data

program di dalam DM tidak akan hilang (reset) walaupun sumber tegangan PLC telah

OFF [16]. Ada beberapa macam DM, antara lain :

DM read/write: DM ini dapat dihapus dan ditulis oleh program yang dibuat, jadi

sangat berguna untuk manipulasi data program.

DM special I/O unit: DM ini berfungsi untuk menyimpan dan mengolah hasil dari

special I/O unit, mengatur dan mendefinisikan sistem kerja special I/O unit.

DM history Log: DM ini dapat menyimpan informasi-informasi penting pada saat

PLC terjadi kegagalan sistem operasionalnya.

DM Link Test Area: DM ini berfungsi untuk menyimpan informasi-informasi yang

menunjukkan status dari sistem link PLC.

DM setup: berfungsi untuk setup kondisi default (kondisi kerja saat 5 PLC aktif).

2. 11.1.4 Waktu

Scan

Scan adalah proses membaca input, mengeksekusi program dan

memperbaharui output. Waktu scan adalah proses membaca status input, mengevaluasi

logical control dan memperbaharui output secara terus menerus dan berurutan.

Spesifikasi waktu scan menunjukkan seberapa cepat alat kontrol bereaksi terhadap input

dan memecahkan logika kontrol secara benar. Waktu yang dibutuhkan untuk satu waktu

scan bervariasi dari 0.1 ms sampai 10 ms tergantung kecepatan proses CPU dan panjang

program. Memonitor program kontrol juga menambah waktu overhead dari scan karena

2.11.2 Dasar-Dasar

Ladder

Diagram

Ladder diagram adalah program yang berupa kumpulan perintah untuk

menjalankan suatu fungsi tertentu di dalam Programmable Logic Controller. Program

ladder diagram berisi tentang kontak-kontak [17].

Kontak merupakan suatu komponen yang berfungsi untuk menghubungkan dan

memutuskan arus. Ada dua jenis kontak yaitu kontak Normally Open (NO), dan kontak

Normally Closed (NC). Kontak NO merupakan kontak yang kondisi normalnya kontak

terputus. Kontak NC merupakan kontak yang kondisi normalnya kontak terhubung.

Notasi penulisan kontak NO dan NC dapat dilihat pada Gambar 2.13.

KONTAK NO KONTAK NC

Gambar 2.13 Kontak NO dan NC [17]

Variasi dari kontak NO dan NC dapat digunakan untuk mengendalikan berbagai

macam beban. Beberapa contaoh variasi dasar dari kontak NO dan NC untuk

mengendalikan suatu beban adalah sebagai berikut :

a. Logika

NOT

Logika NOT mempunyai satu masukan dan satu keluaran [17]. Keluaran

logika NOT akan bernilai 1 (ON), jika masukannya bernilai 0 (OFF) seperti pada

Gambar 2.14.

0V 220V

SW1

Lampu

b. Logika

AND

Logika AND menggunakan sambungan secara seri, logika AND mempunyai

dua atau lebih masukan dan satu keluaran. Keluaran logika AND akan bernilai 1 (ON),

jika semua masukan bernilai 1 (ON) [17]. Gambar 2.15 menunjukkan penulisan diagram

ladder logika AND.

220V

SW1 SW2 Lampu

220 V 0V

Gambar 2.15 Diagram ladder logika AND [17]

d. Logika

OR

Logika OR menggunakan sambungan secara paralel, logika OR mempunyai

dua atau lebih masukan dan satu keluaran. Keluaran logika OR akan bernilai 1 (ON), jika

satu atau lebih masukannya bernilai 1 (ON) [16]. Gambar 2.16 menunjukkan penulisan

diagram ladder logika OR.

Lampu SW1

SW2 0V

Gambar 2.16 Diagram ladder logika OR [17]

2.12 Tanggapan Transien

Respon transien adalah respon sistem yang berlangsung dari keadaan awal sampai

diinginkan dinyatakan dalam bentuk besaran waktu. Sistem yang mempunyai elemen

penyimpan energi tidak dapat merespon secara seketika dan akan menunjukkan respon

transien jika dikenai masukan masukan atau gangguan [18].

Respon transien sistem kontrol praktis sering menunjukkan osilasi teredam

sebelum mencapai keadaan tunak. Parameter respon transien sebagai berikut :

1. Waktu tunda (delay time), td : Waktu yang diperlukan respon untuk mencapai

setengah harga akhir yang pertama kali.

2. Waktu naik (rise time), tr : waktu yang diperlukan respon untuk naik dari 10%

sampai 90%, 5% sampai 95%, atau 0% sampai 100% dari harga akhir. Untuk orda

dua redaman kurang, biasanya digunakan waktu naik 0 – 100%. Untuk sistem

redaman lebih, biasanya digunakan waktu naik 10% - 90%.

3. Waktu puncak (peak time), tp : waktu yang diperlukan respon untuk pencapai

puncak lewatan yang pertama kali.

4. Lewatan maksimum (maximum overshoot), Mp : harga puncak maksimum dari

kurva respon yang diukur dari satu. Jika harga keadaan tunak respon tidak sama

dengan satu, maka biasa digunakan persen lewatan maksimum. Parameter ini

didefinisikan sebagai :

( ) ( )

( )

100%c c tp c maksimum tan_

lewa _

Persen ×

∞ ∞ −

= (2.2)

Besarnya (persen) lewatan maksimum secara langsung menunjukkan kestabilan

relatif sistem.

5. Waktu penetapan (settling time), ts : waktu yang diperlukan kurva respon untuk

mencapai dan menetap dalam daerah di sekitar harga akhir yang diukur ditentukan

penetapan ini dikaitkan dengan konstanta waktu terbesar dari sistem kontrol.

Kriteria persentasi kesalahan yang akan digunakan ditentukan dari sasaran disain

sistem yang dinyatakan. Parameter ini ditunjukkan secara grafis pada

Gambar 2.17.

3. 1 Diagram Blok

3.1.1

Diagram Blok Mini DCS

Gambar 3.1 menunjukkan diagram blok mini DCS. Perancangan mini DCS

menggunakan 3 plant. PLC 1, PLC 2 dan PLC 3 digunakan sebagai kontroler yang dapat

berkomunikasi dengan SCADA (Supervisory Control And Data Acquisition). Data-data

dari ketiga PLC akan dibaca oleh SCADA, kemudian data- data tersebut akan diolah oleh

sistem monitoring. Bagian yang akan diteliti pada perancangan mini DCS ini adalah

proses pasteurisasi cairan pada PLC 2.

Gambar 3.1 Diagram blok mini DCS

3.1.2

Diagram Blok Proses Pasteurisasi Cairan

Diagram blok proses pasteurisasi cairan akan dibahas pada sub-bab ini.

Perancangan proses pasteurisasi cairan pada sistem kendali terdistribusi mini berbasis

PLC OMRON CPM2A dapat dilihat pada Gambar 3.2.

Gambar 3.2 Diagram blok proses pasteurisasi cairan

Bagian input yang diatur oleh PLC OMRON CPM2A meliputi sensor pendeteksi

susu pada tangki pasteurisasi, dan tangki pendingin, yaitu komponen limit switch. Output

dari sensor panas dan dingin akan diumpankan ke rangkaian pengkondisi sinyal.

Rangkaian pengkondisi sinyal dibutuhkan untuk menguatkan tegangan output dari sensor

suhu panas ataupun dingin agar diperoleh tegangan referensi yang sesuai pada bagian

CPM1A-MAD01. Bagian CPM1A-MAD01 merupakan bagian pengkonversi data analog

menjadi data digital (ADC).

Bagian output yang dikendalikan oleh PLC 2 meliputi pompa air, kipas heatsink,

mixer 1, mixer 2, heater 1, heater 2, termoelektrik 1 dan 2, termoelektrik 3 dan 4 serta

valve 1. Diagram blok pada Gambar 3.2 masih terbagi menjadi dua tahapan perancangan,

yaitu perancangan perangkat keras dan perancangan perangkat lunak. Perancangan

perangkat keras berisi tentang perkiraan bentuk serta ukuran dari alat yang akan

dirancang, pemilihan komponen-komponen yang disesuaikan dengan kebutuhan alat

tersebut, pengkabelan serta penentuan alamat-alamat input-output dari alat ke PLC 2.

Perancangan perangkat lunak berisi tentang pengaturan algoritma dari alat yang akan

dibuat. Algoritma dari alat yang akan dibuat disajikan dalam bentuk diagram alir

(flowchart). Diagram alir (flowchart) bertujuan untuk mempermudah pembuatan program

ladder karena diagram alir (flowchart) ini berisi tentang urutan-urutan proses dari alat

yang akan dirancang. Bagian akhir dari perancangan ini adalah penentuan alamat-alamat

penyimpanan komponen input-output dari alat ke PLC 2.

3.2

Perancangan Perangkat Keras

Perancangan perangkat keras yang digunakan dalam proses pasteurisai cairan

dapat dilihat pada Gambar 3.3. Dalam perancangan akan digunakan tiga buah tangki yang

tangki pendinginan susu, serta satu buah pipa perantara dingin. Sensor suhu pendeteksi

panas akan diletakkan di dalam tangki pasteurisasi dan sensor suhu pendeteksi dingin

akan diletakkan di dalam tangki pendingin. Kedua sensor tersebut mempunyai fungsi

yang sama yaitu untuk memberitahukan kondisi suhu pada masing-masing tangki.

Sensor pendeteksi ketinggian cairan berupa limit switch digunakan untuk

mengetahui ketinggian cairan di dalam tangki pasteurisasi dan tangki pendingin. Limit

switch atas 1 digunakan untuk pendeteksi batas atas cairan pada tangki pasteurisasi. Limit

switch atas 2 digunakan untuk pendeteksi batas atas cairan pada tangki pendingin.

Bagian output yang dikendalikan oleh PLC 2 meliputi pompa air, kipas heatsink,

mixer 1, mixer 2, heater 1, heater 2, termoelektrik 1 dan 2, termoelektrik 3 dan 4 serta

valve 1. Pompa air yang digunakan untuk mengirimkan susu dari tangki tempat

penyimpanan susu segar sementara ke tangki pasteurisasi. Mixer 1 dan mixer 2 yang

dihubungkan dengan motor DC digunakan sebagai pengaduk susu di dalam tangki

pasteurisasi dan tangki pendingin agar diperoleh panas dan dingin yang merata pada

masing-masing tangki. Komponen heater berfungsi sebagai media pamanas bagi tangki

pasteurisasi. Komponen termoelektrik berfungsi sebagai media pendingin bagi tangki

pendingin. Kipas heatsink dibutuhkan untuk pembuangan panas yang tidak diinginkan

pada komponen termoelektrik. Semakin baik pembuangan panas, maka semakin baik

penyerapan dingin pada tangki pendingin dan semakin optimal kerja komponen

termoelektrik tersebut. Valve I digunakan sebagai pengontrol aliran susu antara tangki

pasteurisasi dan tangki pendingin. Selain itu, PLC 2 juga akan dikontrol dan dimonitor

dengan komputer untuk setiap prosesnya. Pengontrolan dan proses monitoring tersebut

Gambar 3.3 Perancangan keseluruhan alat proses pasteurisasi cairan

Keterangan Gambar 3.3 :

1. Tangki tempat penyimpanan 12. Heater 1

susu segar sementara 13. Heater 2 2. Tangki pasteurisasi susu segar 14. Valve 1

3. Tangki pendingin susu pasteurisasi 15. Termoelektrik 1, 2 4. Pipa perantara dingin 16. Termoelektrik 3, 4 5. Pompa air 17. Kipas heatsink

6. Limit switch atas 1 7. Limit switch atas 2

8. Mixer 1 9. Mixer 2

3.2.1

Perancangan Sensor Pendeteksi Level Ketinggian Cairan Susu

pada Tangki Pasteurisasi dan Tangki Pendingin

Sensor yang digunakan untuk mendeteksi level ketinggian cairan pada tangki

pasteurisasi dan tangki pendingin berupa limit switch. Sensor limit switch berfungsi

seperti hanya saklar. Piranti tambahan berupa penekan limit switch dibutuhkan untuk

mengaktifkan sensor, sedangkan pelampung dibutuhkan untuk mengangkat penekan limit

switch. Pelampung berada di dasar tangki saat tangki pasteurisasi maupun tangki

pendingin dalam keadaan kosong. Ketika tangki mulai terisi caian susu, pelampung akan

mulai terangkat ke atas hingga penekan limit switch mengaktifkan sensor. Aktifnya sensor

limit switch menandakan bahwa tangki telah terisi penuh oleh cairan susu. Perancangan

mekanik dari sensor pendeteksi level ketinggian cairan susu dapat dilihat pada

Gambar 3.3.

3.2.2

Perancangan Proses Konversi Suhu Panas-Dingin dalam Tangki

Pasteurisasi dan Tangi Pendingin

Konversi suhu panas dan dingin pada masing- masing tangki memiliki urutan dan

proses yang sama. Urutan proses tersebut dapat dilihat pada Gambar 3.4.

Suhu panas dan dingin pada tangki pasteurisasi dan tangki pendingin akan

mendapatkan tegangan referensi pada CPM1A-MAD01. Data-data analog akan

dikonversi menjadi data digital oleh CPM1A-MAD01. Urutan proses konversi suhu panas

dan dingin pada Gambar 3.4 akan dibahas lebih lanjut di dalam sub-bab selanjutnya.

3.2.2.1 Perancangan Rangkaian Pengkondisi Sinyal

Rangkaian pengkondisi sinyal dibutuhkan untuk memperoleh tegangan referensi

pada CPM1A-MAD01 karena tegangan output dari sensor suhu LM 35 kecil. Rangkaian

pengkondisi sinyal berisi tentang rangkaian penguat non inverting dengan besarnya

penguatan disesuaikan dengan karakteristik dari CPM1A-MAD01. Perancangan

rangkaian pengkondisi sinyal selengkapnya adalah sebagai berikut.

Diketahui : Vin (max) = 800 mV

Permasalahan : Diinginkan tegangan referensi pada CPM1A-MAD01 sebesar

10 V

Penyelesaian : Diperlukan rangkaian pengkondisi sinyal yang dapat

menghasilkan tegangan keluaran (Vout) sebesar 10 V

Rangkaian penguat tegangan sebesar 12,5 kali dibutuhkan untuk mendapatkan

Vout sebesar 10 V. Rangkaian pengkondisi sinyal selengkapnya dapat dilihat pada

Gambar 3.5.

-+ LM741

3

6 2

Rs1

S LM35

MAD01-CPM1A Rf1

A

B

Berdasarkan Gambar 3.5, terlihat bahwa rangkaian pengkondisi sinyal terbagi

menjadi dua bagian yaitu bagian A dan B. Penjelasan dari tiap bagian adalah sebagai

berikut.

Bagian (A)

Bagian A merupakan bagian input dari rangkaian pengkondisi sinyal. Bagian

input tersebut berasal dari panas/dingin yang dideteksi oleh sensor suhu LM 35. Sensor

LM 35 merupakan sensor suhu yang linier terhadap satuan derajat Celcius. Kenaikan

suhu 1 ºC sebanding dengan 10,0 mV, sehingga untuk suhu 80 ºC, tegangan yang

dihasilkan adalah 800 mV. Catu daya yang digunakan pada sensor ini adalah 12 V.

Bagian (B)

Bagian B merupakan rangkaian penguat non inverting dengan penguatan

12,5 kali. Input rangkaian ini berasal dari output sensor suhu LM 35 bagian (A), sehingga

rangeinput tegangan adalah antara 0 s/d 800 mV.Besar Rs1 dan Rf1 dari rangkaian dapat

dicari berdasarkan perhitungan berikut.

Diketahui : Vin (max) = 800 x10−3V

Vout = 12,5 x Vin = 12,5 x 800 x 10−3V = 10 V

Permasalahan : Nilai Rs1 dan Rf1

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + = 1 1 1 Rs Rf Vin Vout

Penyelesaian :

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + = − 1 1 1 10 800 10 3 Rs Rf V x 1 1 1 5 , 12 Rs Rf = −

11,5 =

1 1

Rs Rf

Rs1 =

5 , 11

1

Dari perhitungan diperoleh perbandingan Rf 1 dengan Rs1 sebesar 11,5 : 1. Jadi

jika ditentukan besar Rf1 = 11,5 kΩ, maka besar Rs1 adalah :

Rs1 = = 1 kΩ

5 , 11

5 ,

11 k

Hasil tegangan output maksimum (Vout maks) dari rangkaian pengkondisi sinyal

akan diumpankan ke CPM1A-MAD01. Hasil tegangan output maksimum (Vout maks) di

atas masih lebih kecil daripada catu dayanya yaitu 12 V, oleh karenanya hal ini masih

diperbolehkan.

3.2.2.2 Perancangan ADC (

Analog to Digital Converter

)

ADC (Analog to Digital Converter) merupakan komponen pengubah data

analog menjadi data digital. Dalam perancangan ini, ADC yang dipakai adalah

CPM1A-MAD01 produksi OMRON. CPM1A-CPM1A-MAD01 ini memiliki empat jenis input yaitu V1, I1,

V2, I2 dan dua output Vout dan Iout, dengan data digital sebanyak 8 bit.

Dalam perancangan ini CPM1A-MAD01 difungsikan untuk dua input tegangan

dan output 8 bit data. Untuk lebih jelasnya dapat dilihat pada Gambar 3.6.

V in I

V in II

Ke PLC

CPM1A- MAD01

DATA OUTPUT 8 BIT

Gambar 3.6 ADC (Analog to Digital Converter)

Vin pada ADC adalah Vout pada rangkaian pengkondisi sinyal yaitu antara

0 s/d 10 V. Oleh karena itu, set range ADC yang dipakai adalah FF00. Hasil output dari

suhu dari 0 ºC s/d 80 ºC. Faktor-faktor yang berpengaruh terhadap proses konversi data

analog ke data digital ditunjukkan pada Tabel 3.1.

Tabel 3.1 Faktor-faktor yang berpengaruh terhadap proses konversi data analog ke data digital

Pengaruh perubahan suhu

terhadap tegangan (V/ºC) 10 mV/ ºC

Pengaruh perubahan tegangan terhadap data digital output

ADC (V/2nbit)

0,0392 V/bit atau 1 bit = 39 mV

Pengaruh perubahan suhu terhadap data digital output

ADC (ºC/ nbit) 2

0,3137 ºC /bit atau 1 bit = 0,3137 ºC

Tabel 3.1 digunakan sebagai acuan untuk memperhitungkan proses perubahan

data analog ke digital setiap bit antara suhu 00 ºC s/d 80 ºC. Ilustrasi konversi data analog

ke data digital dapat dilihat pada Gambar 3.7.

Konversi suhu ke tegangan

ADC (CPM1A-MAD01) Tegangan disesuaikan

dengan ADC

Data digital

Gambar 3.7 Ilustrasi konversi data analog ke data digital melalui ADC (CPM1A-MAD01)

Ilustrasi konversi suhu ke ADC (CPM1A-MAD01) pada Gambar 3.7 merupakan

urutan-urutan dari proses pengkonversian data analog menjadi data digital. Penampil suhu

dari hasil pengkonversian data analog ke data digital diatur di bagian SCADA. SCADA

dapat mengkopi data suhu yang telah tersimpan pada Data Memory (DM) di dalam PLC 2

sehingga data-data suhu tersebut dapat dipantau melalui komputer. Perhitungan konversi

Tabel 3.2 Perhitungan konversi data analog ke data digital melalui ADC (CPM1A-MAD01)

Suhu pada sensor LM 35

(ºC)

Tegangan output rangkaian pengondisi sinyal

(V)

Output ADC CPM1A-MAD01

(Hexa)

0 0 0

5 0,625 10

10 1,25 20 15 1,875 30 20 2,5 40 25 3,125 50 30 3,75 60 35 4,375 70 40 5 80 45 5,625 90

50 6,25 A0

55 6,875 B0

60 7,5 C0

65 8,125 D0

70 8,75 E0

75 9,375 F0

80 10 FF

Perhitungan konversi data analog ke data digital melaui ADC (CPM1A-MAD01)

yang ditunjukkan dalam Tabel 3.2 merupakan data-data yang ideal. Data tegangan output

pada rangkaian pengkondisi sinyal sangatlah mungkin memiliki error. Error yang terjadi

disebabkan oleh tidak tersedianya komponen-komponen pendukung yang ideal. Error

pada rangkaian pengkondisi sinyal juga dapat mempengaruhi data-data analog yang akan

dikonversi menjadi data-data digital.

3.2.3

Perancangan Proses Pengisian Susu Segar ke Tangki Pasteurisasi

Susu segar yang dikirimkan ke dalam tangki pasteurisasi berasal dari tangki

penyimpanan susu segar sementara. Komponen pompa air berfungsi untuk mengirimkan

susu segar tersebut. Komponen pompa air diletakkan di dalam tangki tempat

Komponen pompa air akan mulai mengirimkan susu segar dari tangki

penyimpanan susu segar sementara ke dalam tangki pasteurisasi ketika mendapat

instruksi ON dari program lader diagram yang akan dibuat. Daya hisap maksimum dari

komponen pompa ini adalah setinggi 1,2 meter sesuai dengan karakteristik dari pompa

tersebut.

3.2.4

Perancangan Alat Pengaduk pada Tangki Pasteurisasi dan

Tangki Pendingin

Proses pengadukan pada tangki pasteurisasi dan tangki pendingin menggunakan

piranti berupa mixer yang dihubungkan dengan motor DC 12 V. Perancangan mekanik

dari proses pengadukan tersebut dapat dilihat pada Gambar 3.3.

Dari Gambar 3.3 terlihat bahwa mixer diletakkan pada tangki pasteurisasi maupun

tangki pendingin bagian dalam, sedangkan karet kopel dan motor DC berada pada bagian

atas tangki. Proses pengadukan dibutuhkan agar suhu pada tangki pasteurisasi dan tangki

pendingin merata.

3.2.5

Perancangan Proses Pemanasan dalam Tangki Pasteurisasi

Proses pasteurisasi susu segar di dalam tangki pasteurisasi tidak bisa dilakukan

secara langsung, namun dengan cara induksi panas. Jika proses tersebut dilakukan secara

langsung maka akan berakibat rusaknya nutrisi serta berkurangnya kadar protein dalam

susu.

Komponen heater dibutuhkan untuk proses induksi panas di dalam tangki

pasteurisasi. Komponen heater diletakkan pada kedua sisi bagian bawah dari tangki

air dalam tangki pasteurisasi bagian luar sehingga akan menginduksi panas yang

digunakan untuk proses pasteurisasi pada tangki pasteurisasi bagian dalam.

3.2.6

Perancangan Proses Pendinginan dalam Tangki Pendingin

Seperti halnya proses pasteurisasi, proses pendinginan susu pasteurisasi di dalam

tangki pendingin tidak bisa dilakukan secara langsung. Proses pendinginan susu

pasteurisasi dilakukan dengan cara induksi dingin. Jika proses tersebut dilakukan secara

langsung, maka akan berakibat rusaknya nutrisi, berkurangnya kadar protein serta tidak

terjaganya tingkat kesterilan susu tersebut.

Komponen termoelektrik dibutuhkan untuk proses induksi dingin di dalam tangki

pendingin. Komponen termoelektrik memiliki dua sisi yaitu sisi panas dan sisi dingin.

Dalam perancangan ini, komponen termoelektrik yang digunakan adalah komponen

termoelektrik dengan sisi dingin, sehingga komponen termoelektrik dengan sisi panas

harus dibuang. Pembuangan panas komponen termoelektrik sisi panas dilakukan dengan

piranti heatsink dan kipas. Semakin baik pembuangan panasnya, penyerapan dingin dari

komponen termoelektrik akan semakin maksimum. Komponen termoelektrik, heatsink

serta kip

![Gambar 2.1. Sistem kendali terdistribusi [7]](https://thumb-ap.123doks.com/thumbv2/123dok/1647439.2069780/27.595.171.445.482.708/gambar-sistem-kendali-terdistribusi.webp)

![Gambar 2.8 Konfigurasi dari limit switch [14]](https://thumb-ap.123doks.com/thumbv2/123dok/1647439.2069780/33.595.224.394.408.502/gambar-konfigurasi-dari-limit-switch.webp)

![Gambar 2.12 Konfiguarsi CPM1A-MAD01 [17]](https://thumb-ap.123doks.com/thumbv2/123dok/1647439.2069780/36.595.212.407.175.262/gambar-konfiguarsi-cpm-a-mad.webp)