Miniatur Sistem Kendali Terdistribusi

Berbasis PLC Omron CPM2A

Diajukan untuk memenuhi salah satu syarat

memperoleh gelar Sarjana Teknik pada

Program Studi Teknik Elektro

Fakultas Sains dan Teknilogi Universitas Sanata Dharma

Disusun oleh :

YOHANNES EKO HADI NUGROHO

NIM : 045114037

PROGRAM STUDI TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2009

at Miniature of Distributed Control Systems

Based On PLC Omron CPM2A

Presented as Partial Fulfillment of the Requirements to Obtain the SARJANA TEKNIK Degree

Electrical Engineering Study Program Electrical Engineering Department

Sience and Technology Faculty Sanata Dharma University

By :

YOHANNES EKO HADI NUGROHO

Student Number : 045114037

ELECTRICAL ENGINEERING DEPARTEMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2009

Kepada:

Bapak dan Ibuku tercinta,

Adik-adikku tersayang

Dan kepada semua pihak yang selalu memberikan semangat,

dorongan dan doa.

Jika kau pikir kau kalah, kau kalah

Jika kau pikir kau tidak berani, kau tidak berani

Jika kau ingin menang, tetapi berpikir kau tidak bisa,

Hampir pasti kau takkan bisa.

Jika kau pikir akan kalah, kau kalah

Karena di dunia kita tahu,

Sukses berawal dari kemauan orang

Semua ada di pikiran.

Kemenangan dalam kehidupan tidak selalu berpihak

Kepada yang lebih kuat atau lebih cepat

Karena cepat atau lambat pemenangnya adalah

Ia YANG BERPIKIR IA DAPAT!

NAPOLEON HILL

dapat dibuat aplikasi berupa sistem pengisian dan penutupan produk minuman otomatis. Sistem ini merupakan bagian dari sistem kendali terdistribusi (DCS). Sistem DCS memungkinkan komunikasi dengan PLC lain melalui terminal SCADA.

Sistem Pengisian dan Penutupan Produk Minuman ini terdiri dari proses pengisian dan proses penutupan. Sistem pengisian terdiri dari solenoid valve, sensor posisi dan tangki penampung yang dilengkapi sensor ketinggian cairan. Proses pengisian dimulai ketika sensor posisi mendeteksi gelas pada conveyor. Proses selanjutnya adalah motor conveyor berhenti, kemudian solenoid valve on sampai level cairan menyentuh sensor batas bawah. Sistem penutupan terdiri dari sensor posisi, pneumatik, pemanas dan thermostat. Proses penutupan dimulai ketika sensor posisi mendeteksi gelas pada conveyor, selanjutnya adalah motor conveyor berhenti dan kemudian dimulai proses pengepresan plastik tutup gelas.

Dari hasil pengujian dan analisa, sistem ini dapat melakukan pengisian cairan pada gelas sebanyak 150 cc selama 19 menit. Proses penutupan plastik tutup gelas berlangsung selama 6 menit. Sistem Penutupan masih mengalami kendala pada proses pemotongan plastik tutup gelas yang tidak merata. Kendala yang dihadapi disebabkan karena kesulitan pemasangan alat secara presisi.

Kata kunci: PLC Omron CPM2A, solenoid valve, pneumatik, thermostat, konveyor, sistem kendali terdistribusi (DCS)

Filling and sealing system of the drink packing consists of filling and sealing process. Filling system consists of a solenoid valve, position sensor, and tank completed by a sensor for measuring height of liquid. Filling process starts when the position sensor detects a glass on conveyor which makes the motor of the conveyor stop. Then, solenoid valve will be active until level of liquid is touching lower limit switch. Sealing system consists of a position sensor, pneumatic, heater, and thermostat. The packing process begins when position sensor detects a glass on conveyor and motor of conveyor will stop automatically, and continue with pressing up the cover of the glass.

The result of the experiment and analysis showing that this system can fill 150cc in a glass within 19 minutes. Sealing process took 6 minutes to press the plastic cover of the glass. However, it was found a problem which is unable to cut the plastic cover of the glass neatly because it is quite difficult to set up the device properly.

Keywords : PLC Omron CPMA2A, solenoid valve, pneumatic, thermostat, conveyor, distributed control system.

Puji syukur penulis panjatkan kepada Allah Bapa atas segala kasih, karunia dan berkat perlindungan-Nya sehingga penulis dapat menyelesaikan penulisan tugas akhir ini. Tugas akhir ini berjudul “Sistem Pengisian dan Penutupan Produk Minuman pada Miniatur Sistem Kendali Terdistribusi Berbasis PLC Omron CPM2A”.

Tugas akhir ini ditulis bertujuan untuk memenuhi salah satu syarat dalam memperoleh gelar sarjana teknik pada program studi Teknik Elektro Universitas Sanata Dharma. Penulisan tugas akhir ini berdasarkan pada hasil-hasil yang penulis peroleh pada perancangan alat, pembuatan alat, dan sampai pada pengujian alat.

Penulisan skripsi ini dapat diselesaikan berkat bantuan, dorongan, dan bimbingan dari berbagai pihak. Pada kesempatan ini penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Ibu B. Wuri Harini, S.T., M.T. sebagai dosen pembimbing I yang telah bersedia memberikan ide, saran, semangat, kesabaran, bimbingan dan waktu bagi penulis dalam menyelesaikan tugas akhir.

2. Bapak Ir. Tjendro sebagai pembimbing II yang telah bersedia memberikan ide, saran, dan bimbingan untuk penulis dalam menyelesaikan tugas akhir.

3. Bapak Martanto, S.T., M.T dan Bapak Pius Yozy Merucahyo, S.T., M.T selaku penguji yang telah bersedia memberikan kritik dan saran.

4. Bapak Ony dan Bapak Wicak Mekatronika Sanata Dharma yang telah bersedia memberikan saran pada pembuatan alat.

5. Bapak Hardi dan Bapak Dwi BLPT Yogyakarta yang telah bersedia memberikan saran dalam pembuatan mekanik.

menyelesaikan tugas akhir di lab TA.

7. Laboran TE Mas Broto, Mas Suryana, Mas Mardi, Mas Hardi dan Mas Yusuf atas semua bantuannya selama di Lab.

8. Segenap Karyawan sekretariat fakultas sains dan teknologi

9. Semua teman ITI, BIGPALA, Kos 99 yang telah memberikan bantuan, dukungan dan penghiburan.

Penulis menyadari bahwa pada penulisan tugas akhir ini banyak terdapat kesalahan dan kekurangannya, oleh sebab itu kritik dan saran dari berbagai pihak sangat diharapkan agar penulis dapat lebih maju dan lebih baik.

Akhirnya penulis juga berharap semoga karya tulis ini dapat bermanfaat bagi pembaca. Dan kiranya Tuhan akan membalas kebaikan kepada semua yang telah membantu penulis sampai saat ini.

Yogyakarta, 23 Juni 2009

Penulis

Lembar Pengesahan oleh Pembimbing iii Lembar Pengesahan oleh Penguji iv Lembar Pernyataan Keaslian Karya Tulis v Halaman Persembahan dan Motto Hidup vi

Intisari vii Abstract viii Lembar Pernyataan Persetujuan Publikasi Karya Ilmiah ix

Kata Pengantar x

Daftar Isi xii

Daftar Gambar xvi

Daftar Tabel xx

Bab I Pendahuluan 1

1.1 Latar Belakang Masalah 1

1.2 Rumusan Masalah 2

1.3 Batasan Masalah 2

1.4 Tujuan Penulisan 3

1.5 Manfaat Penulisan 3

1.6 Metode Penelitian 4

1.7 Sistematika penulisan 4

Bab II Dasar Teori 6

2.1 Distributed Control Systems 6 2.2 Programmable Logic Controller (PLC) 9

2.2.1.3 Struktur Memori PLC Omron CPM2A 12 2.2.2 Dasar-Dasar Logika Diagram Ladder 15

2.2.2.1 Kontak Normally Open (NO) dan Normally Close

(NC) 15

2.2.2.2 LOAD dan LOAD NOT 16

2.2.2.3 AND dan AND NOT 16

2.2.2.4 OR dan OR NOT 17

2.2.2.5 Instruksi OUTPUT dan OUTPUT NOT 17

2.2.2.6 Instruksi END 18

2.3 Light Dependent Resistor (LDR) 18 2.4 Dioda LASER (LASER Pointer) 20

2.5 Thermostat 21

2.6 Motor DC 21

2.7 Solenoid Valve 22 2.7.1 Prinsip Kerja Solenoid Valve 23

2.8 Pneumatik 24

2.8.1 Prinsip Kerja Pneumatik 25

2.9 Limit Switch 25

2.10 Relay 26

2.11 Heater 27

Bab III Rancangan Penelitian 28

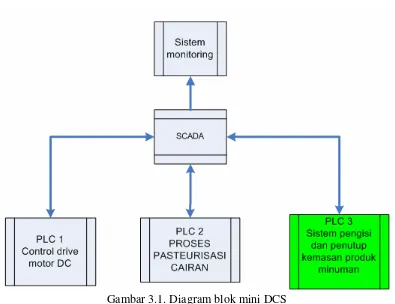

3.1 Diagram Blok 28

3.2 Perancangan Perangkat Keras 30

3.2.3.1 Sensor Posisi 36 3.2.3.1.1 Laser Pointer Sebagai Pemancar (transmitter) 36

3.2.3.1.2 LDR Sebagai Penerima (receiver) 37 3.2.3.2 Sensor Ketinggian Cairan 39

3.2.3.3 Sensor Pembatas Panas 40 3.2.4 Penggerak Solenoid Valve 40

3.2.5 Penggerak Pneumatik 41

3.2.6 Rangkaian Heater 42 3.3 Perancangan Perangkat Lunak 42

3.3.1 Flowchart Utama Sistem Pengisi dan Pengepak 46 3.3.2 Flowchart Proses Pengisian valve 2 47

3.3.3 Flowchart Proses Pengisian valve 3 47 3.3.4 Flowchart Proses Pengepakan 48

Bab IV Hasil dan Pembahasan 49

4.1 Cara Kerja Alat 49

4.2 Analisa Perangkat Keras 51

4.2.1 Hasil Pengujian valve 2 51 4.2.2 Hasil Pengujian tangki 3 54 4.2.3 Hasil Pengujian valve 3 56 4.2.4 Hasil Pengujian Sensor Posisi 57 4.2.5 Hasil Pengujian Pneumatik 59

4.2.5.1 Valve Pneumatic 60

4.2.7.1 Penekan Tutup Gelas 65 4.2.8 Hasil Pengamatan Pengepakan Gelas 66 4.2.8.1 Pengamatan Proses Pengepressan 66 4.2.8.2 Pengamatan Proses Pemotongan 68

4.3 Analisa Perangkat Lunak 72

4.3.1 Kontrol SCADA 72

4.3.2 Kontrol Motor Konveyor 72

4.3.3 Kontrol Valve 2 73 4.3.4 Kontrol Valve 3 73 4.3.5 Kontrol Heater 74

4.3.6 Kontrol Kipas 74

4.3.7 Kontrol Pneumatik 74

4.3.8 Counter Hasil Produksi 77 4.3.9 Transfer Data ke Memory DM 77 4.3.10 Kontrol Gulungan Plastik 78

4.3.11 Kontrol Clear SCADA 78

Bab V Kesimpulan dan Saran 80

A. Kesimpulan 80

B. Saran 80

Daftar Pustaka 81

Lampiran 82

Gambar 2.3 Konfigurasi PLC Omron CPM2A 10 Gambar 2.4 Kontak Normally Open 15 Gambar 2.5 Kontak Normally Close 15 Gambar 2.6 Ladder diagram Load 16 Gambar 2.7 Ladder diagram Load Not 16 Gambar 2.8 Ladder diagram logika AND dan ANDNOT 16 Gambar 2.9 Ladder diagram logika OR dan ORNOT 17 Gambar 2.10 Ladder diagram instruksi OUT 17 Gambar 2.11 Ladder diagram instruksi OUT NOT 17 Gambar 2.12 Konfigurasi LDR dengan bahan cadium sulfide 18 Gambar 2.13 Rangkaian LDR aktif pada saat terang 19 Gambar 2.14 Rangkaian LDR aktif pada saat gelap 19

Gambar 2.15 Laser pointer 20

Gambar 2.16 Thermostat 21

Gambar 2.17 Prinsip kerja motor DC 22 Gambar 2.18 Cara kerja solenoid valve 23 Gambar 2.19 Konstruksi pneumatic selinder ganda 24

Gambar 2.20 Limit switch 26

Gambar 2.21 Konfigurasi mekanik relay 26

Gambar 2.22 Kawat filament 27

Gambar 3.1 Blok blok mini DCS 28 Gambar 3.2 Blok blok system pengisi dan pengepak kemasan produk 29

Gambar 3.5 Susunan gear tampak samping 32 Gambar 3.6 Susunan gear tampak atas 33 Gambar 3.7 Susunan gear dan tempat gelas 33

Gambar 3.8 Tempat gelas 34

Gambar 3.9 tempat gelas tampak atas 34 Gambar 3.10 Tempat gelas tampak samping 35

Gambar 3.11 Rangkaian pemancar (transmitter) 36 Gambar 3.12 Rangkaian penerima (receiver) 39 Gambar 3.13 Susunan limit switch 39

Gambar 3.14 Rangkaian pembatas panas 40 Gambar 3.15 Rangkaian solenoid valve 41 Gambar 3.16 Blok diagram pneumatik 41

Gambar 3.17 Rangkaian heater 42

Gambar 3.18 Flowchart utama 46

Gambar 3.19 Flowchart proses valva 2 47 Gambar 3.20 Flowchart proses pengisian 47 Gambar 3.21 Flowchart proses pengepakan 48 Gambar 4.1 Sistem pengisian dan pengepakan 50

Gambar 4.2 Valve 2 51

Gambar 4.3 Grafik volume tangki 2 vs waktu pengosongan tangki 2 53

Gambar 4.4 Tangki 3 54

Gambar 4.5 Penempang tangki 3 55

Gambar 4.9 Selisih posisi berhenti terhadap setpoint 58

Gambar 4.10 Pneumatik 59

Gambar 4.11 Rangkaian pneumatik 60 Gambar 4.12 Valve pneumatic (depan) 61 Gambar 4.13 Valve pneumatic (belakang) 61

Gambar 4.14 Skema input dan output valve pneumatic 61

Gambar 4.15 Filter regulator 62

Gambar 4.16 Kompresor 63

Gambar 4.17 Thermostat 64

Gambar 4.18 Rangkaian heater 65

Gambar 4.19 Penekan 66

Gambar 4.20 Posisi gelas sebelum pengepressan 67 Gambar 4.21 Posisi gelas saat pengepressan 67 Gambar 4.22 Plastik tidak menempel pada bibir gelas 68 Gambar 4.23 Plastik menempel pada bibir gelas 68

Gambar 4.24 Tempat gelas 69

Gambar 4.25 Pisau pneumatik 69

Gambar 4.26 Hasil proses pemotongan 70 Gambar 4.27 Hasil pengukuran posisi pemotong 70 Gambar 4.28 Gambar hasil tampak atas 71 Gambar 4.29 Gambar hasil tampak samping 71 Gambar 4.27 Rung kontrol SCADA 72

Gambar 4.31 Rung kontrol heater 74 Gambar 4.32 Rung kontrol kipas 74 Gambar 4.33 Rung kontrol utama pneumatik 74

Gambar 4.34 Rung timer 005 75

Gambar 4.35 Rung timer 000 75

Gambar 4.36 Rung timer 001 76

Gambar 4.37 Rung timer 003 76

Gambar 4.38 Rung timer 004 76

Gambar 4.39 Rung counter 002 77

Gambar 4.40 Transfer data LSB tangki 2 ke memory DM 77 Gambar 4.41 Rung program kontrol gulungan plastik 78

Gambar 4.42 Program kontrol clear SCADA 78 Gambar 4.43 (Lanjutan) Program kontrol clear SCADA 79

Daftar Tabel

Tabel 2.1 Perbandingan sistem terpusat dan sistem terdistribusi 7

Tabel 2.2 Pembagian area DM 14

Tabel 3.1 Data percobaan LDR 38

Tabel 3.2 Fungsi 43

Tabel 3.3 channel input 43

Tabel 4.2 Hasil pengukuran sensor posisi 58

Tabel 4.3 Tekanan regulator 63

1.1.

Latar Belakang Masalah

Pada era globalisasi dimana perpindahan manusia semakin luas dan cepat, kebutuhan akan sistem untuk pengontrolan jarak jauh pun semakin meningkat [1]. Teknologi-teknologi baru untuk pengontrolan jarak jauh pun semakin banyak bermunculan. Konvergen antara teknologi kendali, informasi dan komunikasi telah menghasilkan teknologi pengendali terdistribusi atau Distributed Control Systems (DCS), yang salah satu komponen di dalamnya adalah Programmable

Logic Controller (PLC).

Sistem DCS memanfaatkan teknologi jaringan komputer yang kian maju, dimana pemrograman jaringan menjadi kunci utama. Model umum pemrograman jaringan adalah pemrograman client-server yang pada prinsipnya adalah sederhana. Sebuah client mengirim sinyal request ke server untuk minta data atau informasi yang disediakan oleh server. Jika permintaan dikenali atau informasi yang diminta tersedia kemudian server mengirimkan data atau informasi tersebut ke client.

Sistem Kendali Terdistribusi (Distributed Control Systems) merupakan salah satu metode pengendalian yang menggunakan beberapa unit pemroses untuk

mengendalikan suatu plant dengan tujuan agar beban pengendalian dapat terbagi. Beban komputasi yang harus dilakukan terhadap plant pengendalian tersebut dirancang agar tidak bertumpu pada satu unit pemroses saja, melainkan

terdistribusi pada beberapa unit pemroses. Beberapa unit pemroses harus dapat saling bekerja sama sehingga dapat membangun suatu sistem yang terintegrasi.

Pemakaian sistem kontrol secara manual atau konvensional banyak mengalami gangguan dan mempunyai banyak kelemahan, antara lain : sulitnya perawatan, pengawatan banyak, sulit untuk melacak kesalahan pada sistem dan membutuhkan waktu lama untuk modifikasi sistem [2]. Karena hal tersebut membuat pemakaian sistem kontrol beralih pada sistem otomatis menggunakan PLC (Programmable Logic Controller). PLC mempunyai beberapa kelebihan, antara lain : mudah diprogram, mengkonsumsi daya lebih rendah dibandingkan dengan sistem kontrol konvensional (berbasis relay), sederhana dalam pengkabelan, tidak membutuhkan spare part yang banyak, ketahanan jauh lebih baik dibandingkan dengan relay auto-mekanik dan mudah dalam troubleshooting.

1.2. Rumusan

Masalah

Rumusan masalah yang dihadapi adalah bagaimana merancang suatu aplikasi sistem DCS berbasis PLC. Salah satu aplikasi tersebut adalah sistem pengisi dan pengepakan gelas yang bekerja secara otomatis dengan menggunakan PLC (Programmable Logic Controller) pada mini DCS (Distributed Control Systems).

Pada penelitian ini, dilakukan batasan-batasan terhadap sistem yang akan diteliti. Batasan yang dilakukan antara lain :

1. Sistem pengisi dan pengepak merupakan bagian dari mini DCS (Distributed Control Systems).

2. Sistem menggunakan kontrol utama PLC Omron CPM2A. 3. Sensor posisi menggunakan dioda Laser dan LDR.

4. Sensor ketinggian cairan menggunakan limit switch. 5. Volume cairan isi gelas sebanyak 150 cc.

6. Penekan tutup gelas menggunakan pneumatik. 7. Pembatas panas menggunakan thermostat.

8. Hasil produksi ditampilkan pada komputer pada bagian SCADA. 9. Tutup gelas menggunakan plastik.

10.Gelas dipasang secara manual.

1.4. Tujuan

Penelitian

Tujuan yang ingin dicapai dari penelitian ini adalah :

1. Membuat sistem pengisi dan penutupan gelas secara otomatis menggunakan PLC Omron CPM2A.

2. Menghubungkan PLC dengan komputer utama yang berfungsi sebagai SCADA pada mini DCS (Distributed Control Systems).

Beberapa manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah sebagai berikut :

1. Membantu masyarakat untuk membuat alat produksi yang bekerja secara otomatis berbasis PLC Omron CPM2A.

2. Sebagai referensi yang dapat mendukung penelitian selanjutnya yang berkaitan aplikasi PLC Omron CPM2A.

3. Membantu mahasiswa untuk memahami dan merancang sistem kendali terdistribusi (Distributed Control Systems) berbasis PLC Omron CPM2A.

1.6. Metodologi

Penelitian

Agar dapat melakukan perancangan alat dengan baik, maka penulis membutuhkan suatu metode penelitian sebagai berikut:

1. Studi literatur, yaitu dengan mempelajari berbagai informasi, baik dari buku maupun internet sehingga dapat digunakan sebagai referensi pendukung dalam penyusunan laporan.

2. Perencanaan rancangan dan pembuatan alat dalam bentuk perangkat keras maupun perangkat lunak.

3. Melakukan pengamatan dan pengujian terhadap hasil perancangan agar dapat diketahui apakah alat dapat bekerja dengan baik.

Sistematika penulisan tugas akhir ini terbagi menjadi lima bab yang disusun sebagai berikut:

BAB I. PENDAHULUAN

Bab ini berisi tentang latar belakang masalah, tujuan dan manfaat penelitian, perumusan masalah, batasan masalah, metodologi penulisan, dan sistematika penulisan.

BAB II. DASAR TEORI

Bab ini berisi tentang dasar teori komponen-komponen yang akan digunakan dalam penelitian .

BAB III. RANCANGAN PENELITIAN

Bab ini berisi tentang diagram blok dan penjelasan cara kerja secara singkat rancangan perangkat keras dan perangkat lunak. BAB IV. HASIL PENELITIAN DAN PEMBAHASAN

Bab ini berisi tentang pengamatan kerja dari perangkat keras dan perangkat lunak yang telah dibuat.

BAB V. PENUTUP

2.1.

Distributed Control systems (DCS)

Distibuted control system atau sistem kendali terdistribusi merupakan

salah satu metode pengendalian yang menggunakan beberapa unit pemroses untuk mengendalikan suatu plant dengan tujuan agar beban pengendalian dapat terbagi [2]. Beban komputasi yang harus dilakukan terhadap plant pengendalian tersebut dirancang agar tidak tertumpu pada suatu unit pemroses, melainkan didistribusikan pada beberapa unit pemroses. Beberapa unit pemroses harus dapat saling bekerja sama sehingga dapat membangun suatu sistem yang terintegarasi.

Gambar 2.1. Sistem kendali terdistribusi [2]

Secara garis besar, perbedaan antara sistem kendali terpusat atau central control system dengan sistem kendali terdistribusi atau distributed control system

ditunjukkan pada tabel 2.1 berikut [3].

Tabel 2.1 Perbandingan sistem terpusat dan sistem terdistribusi Sistem kendali terpusat

(central control system)

Sistem kendali terdistribusi (distributed control system) Membutuhkan Banyak

kabel

Data terkirim melalui jaringan khusus sehingga membutuhkan kabel lebih sedikit

Terprogram secara terpusat

Terkonfigurasi pada setiap bagian control

Resiko rusak tinggi Resiko rusak rendah

Dengan adanya suatu sistem kendali yang terdistribusi maka semua proses yang dikendalikan dengan menggunakan sistem kendali terdistribusi akan dapat mendistribusikan kontrol ke dalam setiap stasiun-stasiun kontrol (control station). Masing-masing proses kendali akan dikendalikan oleh setiap control station sehingga gangguan-gangguan yang mungkin timbul akan mudah terlacak dan gangguan yang timbul pada salah satu proses tidak akan berpengaruh bagi proses lainnya. Sistem kendali terpusat merupakan pengendali yang bertumpu pada satu unit pemroses, sehingga setiap kondisi pemroses akan saling mempengaruhi satu dengan yang lainnya.

Tujuan akhir sistem kendali terdistribusi adalah digunakan untuk meningkatkan kinerja sistem kendali suatu plant. Kinerja-kinerja yang dipengaruhi dengan adanya sistem kendali terdistribusi adalah :

1. Produksi

• Mengoptimalkan jadwal produksi

• Mengoptimalkan penempatan peralatan 2. Efisiensi

3. Keselamatan kerja dan penghematan biaya

• Optimasi besar plant

4. Peningkatan unjuk kerja suatu sistem peralatan

Sedangkan keuntungan dan kelebihan yang dimiliki suatu sistem yang menggunakan kontrol DCS adalah sebagai berikut:

1. DCS dapat dipasang untuk aplikasi dalam konfigurasi yang sangat sederhana, kemudian dapat ditingkatkan dan diperluas sesuai kebutuhan selanjutnya.

2. Sistem dapat melakukan multifungsi paralel karena sistem tersusun dari multiprosesor.

3. Pengkabelan pengendali lebih hemat atau sedikit dibanding dengan konfigurasi kendali komputer terpusat.

4. Model jaringan memberikan informasi proses seluruh bagian perusahaan sehingga, menajemen pabrik dan proses berjalan lebih efisien.

Gambar 2.2. Diagram blok jaringan bus I/O [3]

Pada gambar 2.2 ditampilkan diagram blok jaringan bus input dan output. Pada suatu jaringan bus I/O, PLC berhubungan langsung dengan perangkat input tanpa menggunakan modul I/O, sehingga PLC dapat berkomunikasi dengan setiap perangkat I/O berdasarkan protokol bus.

2.2.

Programmable Logic Controller (PLC)

2. 2. 1 Bagian–bagian PLC Omron CPM 2AGambar 2.3. Konfigurasi PLC Omron CPM2A [4] 2. 2. 1. 1 Central processing unit (CPU)

Central processing unit (CPU) adalah otak dari PLC. Terdiri dari satu atau

lebih mikroprosesor untuk mengontrol PLC. CPU menangani komunikasi dan hubungan dengan komponen lain pada sistem [5]. CPU pada PLC mempunyai tipe mikroprosesor yang sama dengan yang ditemukan pada mikrokomputer. Perbedaannya terletak pada program yang digunakan, mikroprosesor PLC hanya menulis untuk menyesuaikan ladder logic pada bahasa pemrograman lain. CPU menjalankan operating system, mengatur memori, memonitor input, mengevaluasi ladder diagram dan menghidupkan output yang tersedia.

2.2.1.2 Memori CPU

dimaksudkan untuk menyimpan data-data urutan instruksi ataupun program yang dapat dieksekusi oleh prosesor sesuai dengan perintah yang telah diberikan dalam program. Program ladder, nilai timer dan counter disimpan pada memori pengguna tergantung kebutuhan. Beberapa tipe memori [5]:

1.

Read Only Memory (ROM)ROM adalah memori yang bersifat nonvolatile. Program yang berada pada ROM tidak dapat dihapus selama CPU beroperasi. Program pada ROM bersifat tetap ketika sumber listrik dimatikan.

2.

Random Acces Memory (RAM)RAM biasanya disebut read / write memory. RAM adalah memori yang bersifat volatile. Program hilang atau terhapus ketika sumber listrik mati.

3.

Erasable Programmable Read Only Memory (EPROM)Adalah PROM yang programnya dapat dihapus. Program pada EPROM dapat terhapus jika terkena sinar ultraviolet untuk beberapa menit.

4.

Programmable Read Only Memory (PROM)PROM mempunyai sifat yang sama seperti ROM yang memungkinkan diprogram hanya sekali oleh pemrogram. PROM jarang digunakan karena memerlukan rangkaian pemrogaman khusus

5.

Elecrically Erasable Programmable Read Only Memory (EEPROM)2.2.1.3 Struktur Memori PLC Omron CPM2A

1.

IR (Internal Relay)Internal relay digunakan untuk menyimpan status keluaran dan masukkan

PLC [3]. Daerah memori IR terbagi atas tiga macam area yaitu : input area (area masukan), output area (area keluaran) dan work area (area kerja). Untuk mengakses IR adalah dengan menulis angka saja yaitu: 000 untuk input channel, 010 untuk output channel dan 200 untuk work area.

2

. SR (Special Relay)Special relay merupakan bagian khusus dari lokasi memori yang

digunakan sebagai bit-bit kontrol dan status (flag), digunakan untuk mencacah dan interupsi.

3.

TR (Temporary Relay)Temporary relay digunakan untuk menyimpan subprogram pada saat terjadi

perpindahan subprogram selama eksekusi program

.

4.

HR (Holding Relay)Holding relay Berfungsi untuk menyimpan data yang mempunyai sifat

nonvolatile, karena data tidak akan hilang walaupun PLC tidak mendapatkan catu

daya atau PLC sudah dimatikan, karena menggunakan batere.

5.

AR (Auxilary Relay)Auxilary relay digunakan untuk menyimpan bit-bit kontrol dan status,

misalnya: status PLC, kesalahan, waktu sistem dan lain jenis. Dengan ketentuan :

•00 Normal

•02 Kesalahan Frame

•

03 Kesalahan Overrun6.

LR (Link Relay)Link relay digunakan untuk pertukaran data saat dilakukan koneksi atau

hubungan dengan PLC lain.

7.

TC (Timer / Counter)Timer digunakan untuk mendefinisikan waktu sistem tunda (time delay)

sedangkan counter digunakan sebagai penghitung [6]. Timer dalam PLC mempunyai orde 100ms dan ada juga yang mempunyai orde 10ms seperti TIMH (15). Untuk TIM000 s/d TIM 015 dapat dioperasikan secara interrupt untuk mendapatkan waktu yang lebih presisi. Daerah TC pada PLC Omron CPM2A terdapat 226 lokasi yaitu TC000 hingga TC225. [4]

8.

DM (Data Memory)Data memori berfungsi untuk menyimpan data-data dan program penting karena isi DM tidak akan hilang (reset) walaupun sumber tegangan PLC telah off. Ada beberapa macam DM, diantaranya [6]:

DM read/write:

DM read/write dapat dihapus dan ditulis oleh program yang dibuat, sehingga sangat berguna untuk manipulasi data program.

DM special I/O unit:

DM special I/O unit berfungsi untuk menyimpan dan mengolah hasil dari special i/o unit, mengatur dan mendefinisikan sistem kerja special i/o unit.

DM history log dapat menyimpan informasi-informasi penting pada saat PLC terjadi kegagalan sistem operasionalnya.

DM Link Test Area:

DM link test area berfungsi untuk menyimpan informasi-informasi yang menunjukkan status dari sistem link PLC.

DM setup:

DM setup berfungsi untuk melakukan setup kondisi default (kondisi kerja saat PLC aktif). [6]

Pada tabel 2.1 menampilkan pembagian area memory DM. Pembagian area DM tersebut meliputi, area memory, area word dan fungsi.

Tabel 2.2 Pembagian area DM. [4]

Area memory Word Fungsi

Read/write

DM0000 - DM1999 DM2022 – DM2047

(2026 word)

Area DM hanya bisa diakses dalam satuan word (16 bit). Nilai yang tersimpan akan tetap tersimpan walaupun PLC dimatikan

Error Log DM2000 – DM2021 (22 word)

Digunakan untuk menyimpan kode kesalahan (error) yang muncul. Word-word ini dapat digunakan sebagai baca/tulis fungsi pencatat kesalahan (error log) tidak digunakan Read-only DM6144 – DM6599

(456 word)

Tidak dapat ditumpangi data lain untuk program. Area

DM

PC setup DM6600 – DM6655 (56 word)

Digunakan untuk menyimpan berbagai parameter yang

9. UM (Upper Memory)

Memori ini berfungsi untuk menyimpan dan menjalankan program pemakai (user program) yang mempunyai kapasitas tergantung pada masing-masing tipe PLC yang dipakai. [6]

2.2.2 Dasar-Dasar Logika Diagram Ladder

Sebuah ladder diagram terdiri dari sebuah garis menurun ke bawah pada sisi kiri dengan garis-garis bercabang ke kanan. Garis yang ada di sebelah kiri disebut bus bar, sedangkan garis-garis cabang (the branching lines) adalah baris instruksi atau anak tangga. Sepanjang garis instruksi ditempatkan berbagai macam kondisi yang terhubung ke instruksi lain di sisi kanan. [6]

2.2. 2.1 Kontak Normally Open (NO) dan Normally Close (NC)

Kontak merupakan suatu komponen yang berfungsi untuk menghubungkan dan memutuskan arus. Ada dua jenis kontak yaitu kontak normally open (NO), dan kontak normally closed (NC). Kontak NO merupakan

kontak yang kondisi normalnya kontak terputus. Kontak NC merupakan kontak yang kondisi normalnya kontak terhubung. [4]

Gambar 2.4. Kontak Normally Open [4]

2.2.2.2 LOAD dan LOAD NOT

10.00 0.00

Instruksi Load

Gambar 2.6. Ladder diagram Load

Kondisi pertama untuk mengawali sembarangan blok logika di dalam ladder diagram yaitu dengan instruksi Load (LD) dan Load Not (LD NOT) [4].

0.00

Instruksi Load

10.00

Gambar 2.7. Ladder diagram Load Not

Pada instruksi Load, kondisi eksekusi on jika 0.00 juga on. Sebaliknya untuk instruksi Load Not, kondisi akan on jika 0.00 dalam kondisi off.

2.2.2.3 AND dan AND NOT

10.00 AND

AND NOT

0.01 0.02 0.00

Instruksi Load

Gambar 2.8. Ladder diagram logika AND dan AND NOT

2.2.2.4 OR dan OR NOT

Instruksi OR menggunakan sambungan secara paralel, logika OR mempunyai dua atau lebih masukan dan satu keluaran dengan logika kontak normally open. Keluaran logika OR dalam kondisi on, jika satu atau lebih

masukannya bernilai on. Instruksi OR NOT merupakan kebalikan logika OR yang menggunakan logika kontak normally close. [4]

OR OR NOT

LOAD

0.02 0.01 0.00

10.00

Gambar 2.9. Ladder diagram logika OR dan OR NOT

2.2.2.5 Instruksi OUTPUT dan OUTPUT NOT

Gambar 2.10. Ladder diagram instruksi OUT 10.00

OUT 0.00

Instruksi Load

10.00

OUT 0.00

Instruksi Load

Instruksi output (OUT) adalah sebuah instruksi yang digunakan untuk mengakhiri sebuah baris (anak tangga) dengan kontak normally open. Instruksi output not (OUT NOT) dengan kontak normally close. [4]

2.2.2.6 Instruksi END

Instruksi END merupakan instruksi yang digunakan untuk mengakhiri penulisan program ladder diagram. CPU pada PLC akan mengerjakan semua instruksi dalam program dari awal (baris pertama) hingga ditemui instruksi END. Instruksi END tidak memerlukan operan dan tidak boleh diawali dengan suatu kondisi. [4]

2.3.

Light Dependent Resistor (LDR)

cadmium-sulfide

Subtrat keramik

Terminal

Elektroda

Gambar 2.12. Konfigurasi LDR dengan bahan cadium sulfide [8]

dihasilkan (dan pasangan lubangnya) akan mengalirkan listrik, sehingga menurunkan resistansinya.

Gambar 2.13. Rangkaian LDR aktif pada saat terang [8]

Gambar 2.14. Rangkaian LDR aktif pada saat gelap [8]

2.4. Dioda LASER (LASER Pointer)

Dioda laser adalah LED yang dibuat khusus untuk dapat beroperasi sebagai laser. Laser singkatan dari light amplications by stimulated emision of radiation [9]. Tidak seperti LED, dioda laser mempunyai lubang optik yang diperlukan untuk produksi laser. Lubang optik dibentuk dengan pelapisan sisi yang berlawanan dari chip untuk menghasilkan 2 permukaan pantul yang tinggi. Seperti LED, dioda laser adalah dioda sambungan PN yang pada level arus tertentu akan memancarkan cahaya.

Gambar 2.15. Laser pointer [9]

cahaya dari laser pointer, sedangkan lensa digunakan untuk memfokuskan cahaya yang dipancarkan oleh dioda laser.

Pada dasarnya Laser pointer dibuat dari Laser gas helium-neon (HeNe) dan radiasi Laser dihasilkan pada 633 nanometer (nm). Daya keluaran laser pointer diukur dalam mili Watt (mW). Sinar Laser dengan daya keluaran tidak

lebih dari 1 mili Watt (mW) untuk kelas 2 , laser yang menghasilkan daya 1-5 mW merupakan kelas 3a dan kelas 3b adalah laser yang memancarkan daya keluaran antara 5 mW sampai 500 mW.

2.5.

Thermostat

Gambar 2.16. Thermostat [10]

Thermostat adalah alat yang digunakan untuk membatasi temperatur pada suatu sistem. Thermostat mengontrol aliran energi panas yang masuk dalam sistem dengan cara switching. Dalam keadaan temperatur sesuai dengan setpoint, maka thermostat akan memutus aliran dan terhubung lagi saat temperatur mencapai batas bawah dari spesifikasi thermostat

2.6. Motor DC

medan magnet. Motor listrik bekerja dengan prinsip bahwa dua medan magnet dapat dibuat berinteraksi untuk menghasilkan gerakan. Tujuan motor adalah untuk menghasilkan gaya gerak (torsi).

Arah putaran motor DC magnet permanen ditentukan oleh arah arus yang mengalir pada jangkar. Pembalikan ujung-ujung jangkar tidak bisa membalik arah putaran. Salah satu keistimewaan motor DC adalah kecepatannya dapat dikontrol dengan mudah. Kecepatan motor DC magnet permanen berbanding lurus terhadap nilai tegangan yang diberikan pada jangkar. Semakin besar tegangan jangkar, semakin tinggi kecepatan motor.

Gambar 2.17. Prinsip kerja motor DC [11]

2.7.

Solenoid Valve

Solenoid valve adalah suatu katup elektromekanik yang mengatur aliran

2.7.1

Prinsip kerja Solenoid Valve

Solenoid valve bekerja dengan cara mengalirkan fluida melalui diafragma.

Aliran fluida pada solenoid valve dikendalikan oleh solenoid. Pada saat solenoid mendapat sumber tegangan maka akan membuka diafragma. Pada saat diafragma terbuka maka fluida dapat mengalir dari bagian input ke bagian output solenoid valve. Kelebihan tekanan pada valve dikeluarkan dengan Pressure relief conduit.

Gambar 2.18. Cara kerja solenoid valve [12]

Keterangan : A : input B : diafragma C : bilik tekanan

D : pembebas tekanan (Pressure relief conduit) E : solenoid

Dari gambar 2.18 dapat dilihat cara kerja soenoid valve. Pertama cairan masuk melalui bagian A (input). diafragma merupakan sekat rongga elastik (diafragma ) yang dikendalikan secara elektrik oleh kumparan bagian E. Pada saat kumparan E aktif menyebabkan diafragma pada kondisi open sehingga cairan atau gas dapat mengalir dari bilik tekan.

2.8. Pneumatik

Gambar 2.19. Konstruksi pneumatik silinder ganda [13] Keterangan :

1. Rumah silinder 2. Saluran masuk 3. Saluran keluar 4. Batang piston 5. Seal

6. Bearing 7. piston

penyediaan tenaga atau torsi yang besar dengan terlebih dahulu menyimpan tenaga dalam bentuk kompresi.

Pada umumnya silinder pneumatik atau hidrolik terdiri dari dua bagian, yaitu batang silinder dan piston. Silinder berfungsi sebagai ruang pemampatan sedangkan piston adalah bagian yang akan mendapat daya dorong dari hasil pemampatan.

2.8. 1. Prinsip Kerja Pneumatik

Gerakan batang piston keluar yaitu dengan memberikan udara bertekanan pada sisi permukaan piston (arah maju), sedangkan sisi yang lain (arah mundur) terbuka, maka gaya diberikan pada sisi permukaan pada piston tersebut sehingga batang piston akan terdorong keluar sampai batang piston mencapai posisi maksimum dan berhenti. Gerakan batang piston masuk diberikan oleh gaya pada sisi permukaan batang piston mundur (arah mundur) dan sisi permukaan piston (arah maju) udaranya terbuka.

2.9 Limit Switch

Salah satu jenis sensor yang bersifat diskrit ialah limit switch. Umumnya limit switch digunakan untuk mengetahui ada tidaknya suatu obyek di lokasi

Gambar 2.20. Limit switch

Pada gambar 2.20 dapat dilihat tiga macam bentuk limit switch. Bagian a merupakan jenis push on button. Bagian b merupakan limit switch jenis push on flexible paddle. Pada bagian c merupakan limit switch yang dilengkapi roller

pada bagian ujung penekannya.

2.10. Relay

Relay merupakan switch yang dioperasikan secara listrik. Definisi ini tidak

membatasi cakupan antara solid state (semikonduktor) relay dan elektromagnetik relay atau gabungan keduanya.

Relay adalah sebuah alat kontrol listrik untuk membuka dan menutup kontak-kontak listrik yang mempengaruhi operasi dari suatu alat lain yang dikontrolnya dalam rangkaian yang sama atau rangkaian lain. Solid State Relay (SSR) adalah suatu alat tanpa ada bagian yang bergerak yang mempunyai fungsi seperti relay atau switch

Elektromagnetik relay didefinisikan sebagai sebuah relay yang beroperasi atau reset selama ada pengaruh elektromagnetik yang disebabkan oleh aliran arus pada coil yang membuat beroperasinya kontak-kontak kontrol [14].

2.11.

Heater

Gambar 2.22. Kawat filament [15]

Heater listrik adalah satu peralatan elektrik yang mengkonversi energi

3. 1 Diagram Blok

Gambar 3.1. Diagram blok mini DCS

Perancangan “Sistem Pengisi dan Pengepak Kemasan Produk Minuman pada Mini DCS (Distributed Control Systems) Berbasis PLC Omron CPM2A”

bertujuan untuk membuat sistem yang dapat melakukan pengisian cairan dan penutupan gelas secara otomatis. Pada perancangan sistem menggunakan PLC (Programable Logic Controller) OMRON CPM2A sebagai kontrol utama. Sistem hasil perancangan merupakan bagian dari mini DCS (Distributed Control Systems).

Pada diagram blok gambar 3.2 sensor posisi berupa LDR dan laser yang

berada pada bagian pengisi cairan dan bagian penutupan gelas. Sensor 1 dan

sensor 3 mendeteksi adanya gelas pada konveyor. Sensor limit switch berfungsi

mendeteksi level cairan pada tangki 3. Sebagai kontroler utama PLC mendapat

input dari sensor dan SCADA (Supervisory Control And Data Acquisition).

Output PLC digunakan untuk mengontrol motor DC sebagai penggerak konveyor,

elektronic valve (katub elektronik) pada bagian pengisian cairan, pneumatik

sebagai penekan tutup gelas dan motor DC pada gulungan tutup gelas.

3.2 Perancangan

Perangkat

Keras

3.2.1 Prinsip Kerja Sistem Pengisian dan Pengepakan

Sistem pegisi dan pengepak berada kondisi on jika SCADA memberikan

sinyal suhu pada tangki 2 sudah mencapai suhu 10 0C. Sinyal dari SCADA

tersebut disimpan pada channel HR00.00. Bagian dari sistem yang on pertama

kali adalah motor konveyor, valve 2 dan heater.

Konveyor tetap berada dalam kondisi on sampai sensor LDR (sensor

posisi 1) pada bagian pengisian cairan mendeteksi posisi gelas. Pada kondisi

tersebut, gelas masuk pada proses pengisian. Proses pengisian cairan adalah

kondisi dimana konveyor berhenti karena sensor posisi mendeteksi keberadaan

gelas di bawah selang pengisian, kemudian valve 3 dalam kondisi open. Pada saat

valve 3 dalam kondisi open maka cairan mengalir dari penampung sementara ke

gelas yang berada pada konveyor. Pengisian gelas selesai jika limit switch

menyentuh batas bawah. Setelah proses pengisian cairan selesai maka motor DC

24 Volt on dan berada pada kondisi off saat sensor LDR (sensor posisi 2) pada

bagian penutupan gelas mendeteksi keberadaan gelas. Proses penutupan diawali

dengan motor DC 24 V dalam kondisi off, pneumatik on sehingga heater dapat

menekan tutup gelas hingga dapat menempel pada gelas. Flag timer menentukan

lama pneumatik menekan tutup gelas. Setelah flag timer terpenuhi maka

pneumatik off dan motor DC 12 volt sebagai penggerak gulungan plastik on.

Setelah proses penutupan selesai, konveyor on dan proses akan berlangsung terus

13 15 12 2 1 4 3 16 17 10 5 8 7 9 6 14 11

Gambar 3.3 . Konfigurasi sistem pengisi dan pengepak (tampak samping)

Keterangan gambar 3.3

1 = valve 2 2 = valve 3

3 = limit switch atas tangki 3 4 = limit switch bawah tangki 3

5 = Sensor posisi 1 ( LDR + Laser pointer) 6 = Gulungan plastik tutup gelas

7 = Pneumatik

8 = Motor DC 12 volt 9 = Heater (pemanas)

10 = Sensor posisi 2 (LDR + Laser pointer) 11 = Susunan gear 1

12 = Tempat gelas

13 = Penyangga rantai

14 = Susunan gear 2 + penghubung motor DC 24 volt 15 = Rantai

16 = Pelampung

3.2.2 Perancangan Sistem Konveyor

Konveyor digunakan sebagai track pengangkut gelas yang akan digunakan

dalam proses pengisian dan pengepakan. Pada perancangan konveyor

menggunakan dua susunan gear yaitu gear 1 dan gear 2. Setiap susunan gear

terdiri dari satu pasang gear yaitu gear kanan dan kiri yang terhubung dengan

poros pengkopel. Pada susunan gear 2 mempunyai gear tambahan yang berguna

untuk menghubungkan gear 2 pada sistem konveyor dengan penggerak motor

DC. Pada gambar 3.4 menampilkan gambar hubungan rantai dan susunan gear 1

dan gear 2.

Gear 2

Gear 1

rantai

Gear

tambahan

Poros

tambahan

Poros pengkopel

Gambar 3.4. Susunan gear

15 cm 10 cm

11 cm

Gambar 3.6. Susunan gear tampak atas

Lubang sekrup

Tempat gelas

Gear 2

Gear

tambahan

Rantai

Gear 1

Sekat pemotong

Sekat pemotong

Lubang sekrup Lubang

gelas

Gambar 3.8. Tempat gelas

11 cm 8,6 cm

7 cm 7,4 cm

7,8 cm

7,9 cm 0,5 cm

1 cm

1,5 cm

1 cm 7 cm

Gambar 3.10. Tempat gelas tampak samping

Penghubung antara kedua susunan gear tersebut adalah rantai dengan

panjang sesuai dengan panjang lintasan atau track. Pada perancangan penulis

menggunakan alumunium plat seperti pada penampang gambar 3.8 sebagai tempat

gelas yang terhubung dengan rantai 1 dan rantai 2. Tempat gelas dipasang dengan

menggunakan engsel dan dihubungkan ke rantai.

Pada perancangan menggunakan penggerak berupa motor DC 24 volt yang

terhubung pada susunan gear 2. Pada perancangan menggunakan konfigurasi gear

berat , yaitu dengan menggunakan 2 susunan gear yang terdiri dari 2 gear untuk

setiap susun gear dan perkiraan beban saat gelas berada pada konveyor.

Berdasarkan pertimbangan masalah di atas, maka penggerak memerlukan motor

dengan torsi besar. Pada perancangan menggunakan Motor DC 24 volt dengan

pertimbangan mempunyai cukup torsi untuk menggerakkan susunan gear.

3.2.3 Sensor

Bagian sensor terdiri dari sensor posisi dan sensor ketinggian cairan.

Sensor posisi terdiri dari rangkaian LDR dan laser. Sensor ketinggian cairan

terdiri dari pelampung yang dipasang pada setiap tangki. Pelampung pada sensor

3.2.3.1 Sensor Posisi

Sensor posisi benda menggunakan Laser pointer dan LDR (Light

Dipendent Resistor). Laser pointer berfungsi sebagai pemancar sinar(transmitter)

dan LDR sebagai penerima (receiver).

3.2.3.1.1 Laser Pointer Sebagai Pemancar (transmitter)

Pada perancangan menggunakan Laser pointer sebagai sumber pemancar

sinar. Dari spesifikasi alat dapat diketahui bahwa Laser pointer mempunyai daya

keluaran 0. 5 mili Watt (mW) dan menggunakan input sumber tegangan sebesar

4,3 volt.

Laser pointer

Gambar 3.11. Rangkaian Pemancar (transmitter)

Pada gambar 3.11 menampilkan rancangan rangkaian Pemancar

(transmitter) pada sensor posisi. Rangkaian pemancar menggunakan laser pointer

karena pertimbangan sinar yang dipancarkan lebih fokus dari pada LED. Sumber

laser pointer menggunakan supply tegangan 4,3 volt yang berasal dari power

Supaya laser pointer tidak rusak karena terjadi kelebihan arus, maka pada

perancangan menggunakan resistor 220 Ω pada input tegangan . Penggunaan

resistor 220 Ω berdasarkan perhitungan berikut :

Tegangan supply = 4,3 volt

Arus input yang diharapkan = ≤ 20 mA

Rumus : Ω = = = 215 02 , 0 3 , 4 R R I V R

Nilai resistor dari hasil perhitungan adalah 215 Ω. Resistor yang ada di

pasaran yang mendekati nilai resistor hasil perhitungan adalah 220 Ω.

3.2.3.1.2 LDR Sebagai Penerima (Receiver)

Dari hasil percobaan nilai resistansi pada keadaan normal adalah 20,32

KΩ dan pada saat permukaan LDR terkena sinar laser nilai resistansi turun

menjadi 360Ω. Pada gambar 3.12 menampilkan rangkaian penerima

menggunakan LDR, dengan keluaran dihubungkan ke kontak relay yang

berfungsi sebagai saklar penghubung antara sumber 24 Volt dan input. Pada saat

kondisi tidak mendeteksi gelas berada di antara sensor LDR dan laser maka

transistor Q1 tetap menghantar arus dan relay aktif, sedangkan pada saat sensor

tersebut mendeteksi kondisi gelap karena sumber sinar laser tertutup gelas maka

relay tidak aktif. Sumber 24 Volt dan input PLC dihubungkan secara kontak relay

Tabel 3.1.Data percobaan LDR

No Device Keterangan

1 Relay Relay aktif pada tegangan 7,9 volt

2 LDR LDR normal : 20,32 KΩ

LDR terang : 360Ω

3 Transistor Menggunakan transistor tipe NPN

Berdasarkan persamaan 2.5 dapat dilakukan perhitungan untuk

menentukan nilai resistor referensi yang akan digunakan.

Perhitungan R saat kondisi LDR terang:

Ω = = Ω = = = + = + = 83 , 186 9 , 7 360 * 1 , 4 R 360 R 9 , 7 R 1 , 4 R R 9 , 7 R 1 , 4 ) R R ( 9 , 7 R 12 V R R R 1 _ V DR DR DR DR DR CC DR DR out L L L L L L L x

Berdasarkan perhitungan diatas didapatkan besar nilai resistor referensi

yang akan digunakan pada rangkaian penerima yaitu sebesar 186,83 Ω sebagai

referensi Secara rill dipasaran tidak ada resistor dengan nilai 186,83 Ω, maka

digunakan trimport sebesar 1 KΩ agar dapat diatur mendekati nilai resistor

Gambar 3.12. Rangkaian Penerima (receiver)

3.2.3.2 Sensor Ketinggian Cairan

Sensor ketinggian cairan menggunakan dua buah limit switch, yaitu limit

switch batas atasdan limit switch batas bawah.

limit switch batas atas

tuas

limit switch batas bawah

pelampung

Gambar 3.13. Susunan limit switch

Dari gambar 3.13 dapat dilihat bahwa sensor ketinggian cairan dilengkapi

dengan pelampung yang terhubung dengan limitswitch.

Prinsip kerja dari sensor ketinggian cairan adalah memanfaatkan kontak

antara ujung tuas dengan limit switch. Pada saat tangki kosong pelampung bersifat

saat tangki berisi cairan maka pelampung akan mengangkat ujung tuas sehingga

menyentuh limit switch atas.

3.2.3.3 Sensor Pembatas Panas

Pembatas panas pada heater menggunakan thermostat. Sensor thermostat

berfungsi sebagai saklar pemutus dan penyambung supply tegangan 220 volt.

Heater 220V

Thermostat

Gambar 3.14. Rangkaian pembatas panas

Dari gambar 3.14 dapat diketahui bahwa thermostat dihubungkan pada

salah satu sumber tegangan 220 volt seperti hubungan saklar pemutus dan

penyambung. Berdasarkan datasheet dapat diketahui bahwa themostat akan

memutus aliran listrik setelah temperatur sesuai dengan setpoint dan akan

tersambung lagi setelah temperatur mengalami penurunan sebesar 300C.

3.2.4 Penggerak Solenoid Valve

Electric valve (katup elektrik) adalah suatu katub elektromekanikal yang

digunakan pada gas dan zat cair yang dikendalikan oleh arus solenoid. Pada

perancangan menggunakan dua valve yaitu valve DC 12 volt dan valve ac 220

volt.

Dari gambar 3.15 dapat diketahui bahwa solenoid dikendalikan oleh arus

input. Solenoid berfungsi sebagai pengendali posisi diafragma pada electric valve.

saat solenoid valve diberikan input tegangan maka aliran cairan berada pada

kondisi on. Sedangkan saat tidak diberikan input tegangan maka aliran cairan off.

Gambar 3.15. Rangkaian solenoid Valve.

3.2.5. Penggerak Pneumatik

Untuk menggerakkan lengan pneumatik membutuhkan udara bertekanan

yang berasal dari kompresor.

Katup

Filter regulator

Pneumatik PLC

kompresor

Gambar 3.16. Blok diagram pneumatik

Pada perancangan menggunakan solenoid valve sebagai katup yang

mengatur on atau off aliran udara bertekanan pada pneumatik. Besarnya tekanan

udara yang akan dialirkan pada pneumatik diatur dengan filter regulator. Besar

kecilnya tekanan udara yang masuk pada pneumatik mempengaruhi besar

3.2.6. Rangkaian Heater

Heater bekerja mengubah energi listrik menjadi energi panas. Pada

perancangan menggunakan element setrika sebagai heater. Pada perancangan

heater berfungsi untuk memanaskan plastik tutup gelas agar dapat menempel pada

gelas.

Gambar 3.17. Rangkaian heater

Gambar 3.17 ditampilkan rangkaian heater. Rangkaian heater

membutuhkan input tegangan ac sebesar 220 volt. Pada perancangan panas yang

dihasilkan heater dibatasi dengan menggunakan thermostat. Pembatas panas

diperlukan agar panas yang dihasilkan oleh rangkaian heater tidak melebihipanas

setpoint yang diharapkan. Apabila panas dari heater melebihi setpoint akan

menyebabkan terjadinya kerusakan pada bibir gelas yang di press dan plastik

tutup gelas akan meleleh sehingga tidak dapat dipakai.

3.3

Perancangan Perangkat Lunak

Perangkat lunak berupa program yang digunakan untuk mengendalikan

PLC .Sebagai kontrol utama PLC menggunakan program berbentuk ladder

diagram. Sebelum membuat program ladder diagram penulis harus menentukan

yang tersedia pada PLC. Untuk menjelaskan cara kerja program ladder diagram

penulis membuat flowchart yang menjelaskan tentang urutan cara kerja on atau off

motor konveyor, proses pengisian cairan, proses pengepakan gelas dan proses

gerak motor gulungan plastik tutup gelas.

Perancangan sistem pengisian dan pengepakan berhubungan dengan

sistem PLC lain yang dihubungkan melalui terminal SCADA. Inisialisasi alamat

pada sistem pengepakan dan pengisian melalui DM 6653 yang diberi nilai 02

sebagai node number agar PLC dapat berkomunikasi dengan SCADA.

Tabel 3.2. Fungsi

Fungsi Channel fungsiPLC

Timer pengepakan TIM000

Counter jumlah hasil

produksi CNT002

Pada tabel 3.4 menampilkan alamat fungsi berupa counter dan timer. Pada

perancangan menggunakan alamat channel timer TIM000 dan alamat counter

CNT002.

Tabel 3.3. channel input

Input Channel input PLC

Limit switch atas tangki 2 0.00

Limit switch atas tangki 3 0.01

Limit switch bawah tangki 3 0.02

LDR_1 0.03

LDR_2 0.04

Pada tabel 3.5 menampilkan alamat channel input yang terhubung dengan

PLC Omron CPM 2A. Pada sistem pengisi dan pengepak terdapat enam input

yang berasal dari sensor posisi gelas pada konveyor, sensor ketinggian cairan pada

tangki dan input SCADA. Sensor posisi gelas pada konveyor berupa rangkaian

laser dan rangkaian LDR. Pada perancangan menggunakan dua buah LDR yaitu

LDR_1 pada channel 0.03 yang dipasang pada bagian pengisian dan LDR_2 pada

channel 0.04 yang dipasang pada bagian pengepakan. Sensor ketinggian cairan

pada tangki 2 merupakan limit switch sebagai batas bawah level cairan pada

tangki 2 menggunakan alamat channel 0.00. Sensor ketinggian cairan pada tangki

3 mengunakan dua limit switch yaitu limit switch batas atas yang menggunakan

channel 0.01 dan limit switch batas bawah yang menggunakan channel 0.02. Input

SCADA yaitu pada alamat HR00.00, merupakan alamat yang digunakan oleh

SCADA untuk mengontrol on atau off sistem pengisi dan pengepak.

Tabel 3.4. Channel output

output Channel output PLC Motor gulungan plastik 10.00

Motor konveyor 10.01

Kipas 10.02

Valve 2 10.03

Pneumatik 10.04

Valve 3 10.05

Tabel 3.5 Channel memory

memory Channel memory PLC Simpan data LSA tangki

2 DM0001

Simpan data LSA tangki

3 DM0005

Simpan data LSB tangki

3 DM0006

Simpan valve 2 DM0002

Simpan valve 3 DM0003

Simpandata counter DM0008

Pada tabel 3.6 menampilkan peralatan yang terhubung dengan channel

output dari PLC. Pada perancangan PLC berfungsi sebagai saklar on atau off.

Tabel 3.7 merupakan alamat memory DM yangdigunakan untuk menyimpan data

3.3.1 Flowchart Utama Sistem Pengisi dan Penutupan

3.3.2 Flowchart Proses Pengisian valve 2

Gambar 3.19. Flowchart proses valve 2

3.3.3 Flowchart Proses Pengisian valve 3

3.3.4 Flowchart Proses Pengepakan

Dari pengujian ini akan didapatkan data-data maupun bukti-bukti hasil akhir dari perangkat keras dan lunak yang telah dibuat bisa bekerja dengan baik atau tidak. Berdasarkan data-data dan bukti-bukti tersebut dapat dilakukan analisa terhadap proses kerja yang dapat digunakan untuk menarik kesimpulan dari alat yang dibuat dalam tugas akhir.

4.1

Cara Kerja Alat

Sistem pengisi dan pengepak dalam kondisi on apabila SCADA telah memberikan sinyal level suhu tangki 2 mencapai 100C. Bagian yang aktif saat sistem on adalah motor conveyor (channel 10.01), heater (channel 10.06) dan valve 2 (channel 10.03). Motor conveyor off jika sensor posisi mengirim sinyal aktif. Valve 2 off saat pelampung pada tangki 3 menekan limit switch atas.

Saat sensor posisi 1 mengirim sinyal aktif maka motor konveyor off dan valve 3 on. Proses pengisian gelas pada valve 3 berlangsung sampai pelampung pada tangki 3 menekan limit switch bawah. Motor conveyor on jika proses pengisian selesai.

Saat sensor posisi 2 mengirim sinyal aktif maka motor conveyor off dan timer (TIM 005) aktif. Timer 005 bertujuan untuk menberikan tunda antara waktu

berhenti motor conveyor dan pneumatik on. Pneumatik on jika flag timer 005 sudah terpenuhi.

Waktu proses pengepressan dengan pneumatik ditentukan dengan timer

000. Pada perancangan timer 000 diset selama 8 menit sebagai waktu total

pengepressan. Proses pengepressan mengalami tunda selama 30 detik. Saat flag

timer 000 aktif selama 4 menit, akan mengaktifkan timer 003 sebagai tunda

pneumatik off sementara selama 30 detik. Saat flag timer 003 terpenuhi, akan

mengaktifkan timer pneumatic on yaitu timer 004.

Setelah proses pengepressan selesai maka motor conveyor on setelah flag

timer 001 terpenuhi. Motor gulungan plastik on saat flag timer 000 terpenuhi.

Sistem off jika pelampung pada tangki 2 menekan limit switch bawah sebagai

tanda cairan habis . PLC mendapat sinyal LSB tangki 2 dari kondisi tersebut.

Valve 2 Tangki 2

Tangki 3

Filter regulator

sensor ketingian cairan

Valve

pneumatik Motor gulungan

Pneumatik

heater

Motor konveyor Valve 3

4.1

Analisa Perangkat Keras

Pada bagian ini akan dibahas mengenai cara kerja dan data hasil

pengamatan pada setiap bagian perangkat keras yang terintegrasi pada sistem

pengisi dan pengepak produk minuman.

4.2.2 Hasil Pengujian Valve 2.

Valve 2

Gambar 4.2. Valve 2

Valve 2 on bersamaan sistem pengisi dan pengepak on. Valve 2 off jika

level cairan pada tangki 3 mencapai LSA . Pada saat level cairan pada tangki 3

mencapai LSA akan mengaktifkan limit switch yang memberi sinyal LSA. Pada

saat level cairan pada tangki 3 mencapai LSB, keadaan valve 2 on. Keadaan

berulang terus sampai level cairan pada tangki 2 mencapai LSB.

Pengujian valve 2 dilakukan dengan cara mengamati waktu pengosongan

pada tangki 2 dengan pengurangan level sebesar cairan 50 cc. Berdasarkan hasil

pengujian alat didapatkan data valve 2 sebagai berikut :

1. Tegangan input valve 2 = 12 volt

2. Volume total tangki 2 = 1,5 liter = 1500 cc

3. Pengujian kecepatan pengisian valve 2

Pada tabel 4.1 ditampilkan data pengukuran kecepatan pengosongan tangki

menggunakan gelas ukur untuk mengetahui volume cairan pada tangki 3. Hasil

pengukuran volume pada tangki 3 digunakan untuk menghitung volume pada

tangki 2. Perhitungan volume pada tangki 2 dilakukan dengan cara mengurangi

data hasil pengukuran volume pada tangki 3 dengan data hasil pengukuran volume

total pada tangki 2. Contoh perhitungan volume pada tangki 2 adalah sebagai

berikut:

volume tangki 2 = volume total tangki 2 – volume pengosongan tangki 2

Contoh perhitungan saat volume tangki 3 pada level 50 cc:

Volume tangki 2 = 1500 cc – 50 cc = 1450 cc

Tabel 4.1 Hasil pengukuran pengosongan tangki 2. volume pengosongan tangki 2 (cc) Volume tangki 2 (cc) Waktu pengosongan (s) Kecepatan pengosongan

( )

ccs50 1450 25,1 1,99

100 1400 64,2 1,56

150 1350 125 1,2

200 1300 198,9 1,01

250 1250 279,4 0,89

300 1200 376,9 0,79

Berdasarkan data pada tabel 4.1 dapat dibuat grafik volume tangki 2

terhadap waktu pengosongan dengan menggunakan valve 2. Data volume hasil

pengukuran dibagi dengan data hasil pengukuran waktu sehingga dapat dilakukan

perhitungan kecepatan pengosongan tangki 3 setiap centimeter cubic cairan per

satuan waktu yang digunakan yaitu detik atau second. data pengosongan tangki 2

Volume Tangki 2 vs Waktu Pengosongan tangki 2 1450 1400 1350 1300 1250 1200 0 200 400 600 800 1000 1200 1400 1600

25,1 64,2 125 198,9 279,4 376,9

Waktu Pengosongan Tangki 2 (second)

V ol um e Ta ngk i 2 ( c c )

Gambar 4.3. Grafik volume tangki 2 vs waktu pengosongan tangki 2

Pada tabel 4.1 menunjukkan data hasil pengukuran berupa data volume

cairan dengan satuan centimeter cubic (cc) dan data waktu pengosongan dalam

satuan second (s). Dari data hasil pengukuran dapat dihitung kecepatan

pengosongan tangki 2 dengan persamaan berikut :

waktu volume pengisian

kecepatan =

Dari tabel 4.1 dapat diketahui bahwa kecepatan pengosongan berbanding

terbalik terhadap volume pada tangki penampung sementara. Pada gambar 4.3

dapat dilihat grafik volume tangki 2 vs waktu pengosongan. Dari grafik tersebut

dapat dilihat karakteristik waktu pengosongan tangki 2 dengan menggunakan

valve 2 berbanding terbalik terhadap volume tangki 2, hal ini disebabkan

pengaruh tekanan cairan pada tangki 2 terhadap valve 2. Sehingga dapat

disimpulkan bahwa volume cairan pada tangki mempengaruhi kecepatan

4.2.2 Hasil Pengujian Tangki 3

Tangki 3 berfungsi sebagai penampung sementara cairan dari tangki 2.

Tangki 3 mempunyai ukuran volume 150 cc atau sesuai dengan level cairan yang

isi gelas.

Tangki 3 LSA

LSB

Gambar 4.4. Tangki 3

Tangki 3 dilengkapi dengan dua limit switch yaitu limit switch atas sebagai

LSA dan limit switch bawah sebagai LSB. Berdasarkan hasil pengukuran volume

didapatkan data sebagai berikut :

LSA = 240 mililiter (ml)

LSB = 40 mililiter (ml)

Pada gambar 4.6 ditampilkan bentuk akhir penampang tangki 3 setelah

dilakukan proses pengelasan pada pipa bawah . Perbedaan antara perancangan

dengan hasil dapat diketahui dengan membandingkan gambar 4.5 dapat dilihat

pada gambar penampang berikut :

Penampang perancangan tangki penampung dapat dilihat pada gambar 4.4

Nb:

Ukuran dalam satuan mm (milimeter)

Pipa bawah

Gambar 4.5. Penampang tangki 3

Pipa atas

in out

Tempat sisa air

Pipa bawah

Gambar 4.6. Penampang tangki 3 setelah proses las

Pada gambar 4.5 menampilkan penampang tangki 3 setelah proses las

untuk menyambung pipa bawah. Semula tangki 3 dirancang agar tidak ada air sisa

pada tangki 3. Secara riil pada penampung tangki 3 masih ada air sisa sebanyak

Perbedaan antara desain awal dengan hasil setelah proses pengelasan pipa bawah

dapat dilihat pada gambar 4.6. Dari gambar tersebut dapat dilihat bentuk pipa

bawah mempunyai diameter berbeda antara in dan out sehingga kemungkinan

masih ada air sisa pada tangki 3.

4.2.3 Hasil Pengujian Valve 3

Valve 3 digunakan untuk mengisi cairan yang berada pada tangki 3 ke

gelas yang berada pada konveyor. Valve 3 merupakan solenoid valve yang

membutuhkan input tegangan ac sebesar 220 volt. Tegangan 220 volt digunakan

untuk mengaktifkan solenoid agar dapat menarik diafragma pada valve 3.

Valve 3 dalam kondisi on saat sensor posisi 1 memberi sinyal aktif dan

pada saat sensor posisi 1 memberi sinyal nonaktif valve 3 off .

Gambar 4.7. Valve 3

Pengujian valve 3 dilakukan dengan cara mengukur waktu pengisian valve

3. Valve 3 berada pada output tangki penampung. Valve 3 berfungsi sebagai

pengisi gelas yang berada pada konveyor. Valve 3 off jika level cairan menyentuh

limit switch bawah. Berdasarkan hasil pengukuran valve 3 didapatkan data hasil

pengukuran sebagai berikut:

Waktu pengisian = 19 menit

Volume air = 150 mililiter (ml)

Waktu pengisian valve 3 lebih lambat dibanding waktu pengisian valve 2.

Hal ini disebabkan bentuk diafragma valve 3 lebih kecil dibandingkan valve 2

sehingga dibutuhkan tekanan air yang lebih besar agar output air dapat

dikeluarkan melalui valve secara lancar.

4.2.4 Hasil Pengujian Sensor posisi.

Penerima: LDR Pengirim:

Laser

Gambar 4.8. Sensor posisi

Penggunaan laser pointer bertujuan agar gangguan sumber cahaya luar

pada sensor posisi dapat diminimalkan. Putaran motor conveyor berhenti ketika

gelas terdeteksi oleh sensor posisi. Ketepatan respon pada sensor posisi

dipengaruhi oleh kecepatan putaran motor. Pernyataan tersebut diatas berdasarkan

Tabel 4.2. Hasil pengukuran sensor posisi

conveyor (Volt)

Tegangan motor Kecepatan motor

conveyor (RPM)

Selisih posisi berhenti terhadap setpoint (mm)

4,3 10 -10 4,4 11 -8 4,5 12 -7 4,6 14 -5 4,7 15 -4 4,8 17 -3 4,9 19 +2 5 20 +4 5,1 23 +6 5,2 25 +8 5,3 26 +9

Dari tabel diatas dapat diketahui bahwa sensor posisi yang dipakai pada

sistem ini belu esisi, masih terjad or pada posisi berhenti . Selisih posisi

berhen

m pr i er

ti terhadap setpoint yang paling kecil yaitu 3 milimeter dari posisi setpoint

dipakai pada sistem ini. Selisih 2 mm terjadi ketika motor DC diberi supply

tegangan sebesar 4,9 volt dengan kecepatan sebesar 19 RPM.

Gambar 4.9. Selisih posisi berhenti terhadap setpoint

4.2.5 Hasil PengujianPneumatik

Gambar 4.10. Pneumatik

Pada gambar 4.10 menampilkan gambar pneumatik beserta

bagian-bagiannya. Udara bertekanan dimasukkan melalui saluran masuk dan saluran

keluar. Saat saluran masuk mendapat input udara bertekanan maka batang piston

akan keluar. Saat batang piston keluar dimanfaatkan untuk menekan tutup gelas.

Cara untuk memasukkan batang piston adalah dengan memberi input udara

bertekanan pada saluran keluar.

Gambar 4.11 menampilkan rangkaian pengendali pneumatik. Alat

pengendali pneumatik terdiri dari valvepneumatic dan filter regulator, sedangkan

sumber udara bertekanan berasal dari kompresor. Pe

Saluran keluar

Saluran masuk

Gambar 4.11. Rangkaian pneumatik

4.2.6 Valve Pneumatic

Valve pneumatic merupakan solenoid valve yang digunakan untuk

mengatur port masukan udara bertekanan pada selinder pneumatik.

Solenoid pada valve pneumatic membutuhkan supply 220 volt agar dapat

aktif. Kondisi port keluaran udara bertekanan diatur oleh on atau off kondisi valve

pneumatic. Berikut ini ditampilkan gambar bagian-bagian dari valve pneumatic.

Valve pneumatic

pneumatik

Gambar 4.12. valve pneumatic (depan)

Ga g)

Gambar 4.14. Skema input dan output valve pneumatic

Dari gambar 4.12 dapat dilihat flow udara bertekanan. Input pada Valve

pneumatic ada dua pilihan yaitu melalui port 1 dan port 4. Pada perancangan alat mbar 4.13. valve pneumatic (belakan

1

2 4

5

4 2

3

menggunakan port 1 untuk memasukkan udara bertekan dari kompresor.

Pemilihan port 1 untuk input atik

untuk mengeluarkan dan memasukkan batang piston. Pada saat valve pneumatic

diberi supply tegangan ac sebesar 220 volt, maka udara bertekanan lewat melalui

port 1 ke port 2, sedangkan saat supply off maka udara an lewat melalui

port 1 ke port 4. Port 4 merupakan saluran satu arah terhadap port 5, sedangkan

port 3 merupakan saluran buang saat terjadi kelebihan udara bertekanan.

4.2.7 Filter Regulator

port input an digunakan untuk mengerakkan

batang piston pn tekanan

udara d

hasil pengukuran kekuatan tekanan udara didapatkan data berikut:

udara bertekanan karena kebutuhan peneum

bertek

Gambar 4.15. Filter regulator

Batang piston pneumatik digerakkan dengan memberi tekanan udara pad

![Gambar 2.1. Sistem kendali terdistribusi [2]](https://thumb-ap.123doks.com/thumbv2/123dok/1657549.2072010/26.595.157.464.420.634/gambar-sistem-kendali-terdistribusi.webp)

![Gambar 2.2. Diagram blok jaringan bus I/O [3]](https://thumb-ap.123doks.com/thumbv2/123dok/1657549.2072010/29.595.166.466.118.482/gambar-diagram-blok-jaringan-bus-i-o.webp)

![Gambar 2.3. Konfigurasi PLC Omron CPM2A [4]](https://thumb-ap.123doks.com/thumbv2/123dok/1657549.2072010/30.595.120.532.114.370/gambar-konfigurasi-plc-omron-cpm-a.webp)

![Tabel 2.2 Pembagian area DM. [4]](https://thumb-ap.123doks.com/thumbv2/123dok/1657549.2072010/34.595.137.489.388.742/tabel-pembagian-area-dm.webp)

![Gambar 2.14. Rangkaian LDR aktif pada saat gelap [8]](https://thumb-ap.123doks.com/thumbv2/123dok/1657549.2072010/39.595.229.394.194.356/gambar-rangkaian-ldr-aktif-gelap.webp)

![Gambar 2.15. Laser pointer [9]](https://thumb-ap.123doks.com/thumbv2/123dok/1657549.2072010/40.595.220.405.363.641/gambar-laser-pointer.webp)

![Gambar 2.16. Thermostat [10]](https://thumb-ap.123doks.com/thumbv2/123dok/1657549.2072010/41.595.223.402.395.484/gambar-thermostat.webp)

![Gambar 2.17. Prinsip kerja motor DC [11]](https://thumb-ap.123doks.com/thumbv2/123dok/1657549.2072010/42.595.180.442.364.627/gambar-prinsip-kerja-motor-dc.webp)

![Gambar 2.18. Cara kerja solenoid valve [12]](https://thumb-ap.123doks.com/thumbv2/123dok/1657549.2072010/43.595.194.430.284.555/gambar-cara-kerja-solenoid-valve.webp)