DC CONTROL DRIVE PADA SISTEM KENDALI

TERDISTRIBUSI MINI

BERBASIS PLC OMRON CPM2A

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik pada

Program Studi Teknik Elektro Jurusan Teknik Elektro

Fakultas Sains dan Teknologi Universitas Sanata Dharma

Disusun oleh : ERI CAHYONO NIM : 045114073

PROGRAM STUDI TEKNIK ELEKTRO

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2009

DC CONTROL DRIVE IN MINI DISTRIBUTED CONTROL

SISTEM BASED ON OMRON PLC CPM2A

In Partial Fulfilment of the Requirements for the degree of Sarjana Teknik Electrical Engineering Study Program

Electrical Engineering Departement

Science and Technology Faculty Sanata Dharma University

ERI CAHYONO NIM : 045114073

ELECTRICAL ENGINEERING STUDY PROGRAM

ELECTRICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2009

PROPOSAL PRA TUGAS AKHIR

DC CONTROL DRIVE PADA SISTEM KENDALI

TERDISTRIBUSI MINI

BERBASIS PLC OMRON CPM2A

Oleh :

ERI CAHYONO

NIM : 045114073

Telah disetujui oleh :

Pembimbing I

DC CONTROL DRIVE PADA SISTEM KENDALI

TERDISTRIBUSI MINI

BERBASIS PLC OMRON CPM2A

“Saya menyatakan dengan sesungguhnya bahwa tugas akhir yang saya tulis ini tidak memuat karya atau bagian karya orang lain,

kecuali yang telah disebutkan dalam kutipan dan daftar pustaka, sebagaimana layaknya karya ilmiah.”

Kupersembahkan karya tulis ini kepada :

Allah SWT yang maha pengasih dan maha penyayang

Ayah dan Ibuku Tercinta,

Saudaraku mba’ Enik dan mas Totok yang kucintai,

Kekasihku tersayang,

Temen-temen yang mendukungku, dan

Almamaterku Teknik Elektro USD

Manusia dapat dihancurkan..

Manusia dapat dimatikan..

Akan tetapi manusia tidak dapat dikalahkan..

Selama manusia itu setia pada hatinya..

(PSHT 1922)

Rumangsa Bisa Satemene Bodho, Andhap Asor Jejering

Wong Ngerti

Temen Angolah Santosaning Kalbu Kang Ditemeni

Bakalane Tinemu

(PSHT 1922)

Just Do It, But Do It Right

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma : Nama : Eri Cahyono

Nomor Mahasiswa : 045114073

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

DC CONTROL DRIVE PADA SISTEM KENDALI TERDISTRIBUSI MINI

BERBASIS PLC OMRON CPM2A

beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas dan mempublikasikannya di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Dibuat di Yogyakarta

Pada tanggal : 23 Juli 2009

Peningkatan kebutuhan dalam sistem kendali untuk mengontrol plant lebih dari satu telah membawa perkembangan dalam sub-area baru dalam sistem kontrol yang dikenal sebagai DCS (distributed control system). Tugas akhir ini meneliti tentang salah satu bagian dari mini DCS, yaitu DCcontroldrive.

DC control drive akan mengatur kecepatan motor dc yang digunakan untuk

menjalankan conveyor dan menyediakan tegangan yang digunakan untuk menjalankan proses. Pengaturan kecepatan motor dc ini menggunakan pengendali berbasis PID dan penalaan parameternya menggunakan metode heuristic dengan PLC CPM2A sebagai pengendalinya. Programmable terminal (PT) NT30C digunakan untuk menampilkan kecepatan motor dc, terminal tegangan, grafik dan sebagai masukan untuk pengaturan parameter-parameter PID.

DC control drive untuk pengaturan kecepatan motor dc dan penyedia

tegangan telah diimplementasikan dan dilakukan pengujian untuk mengamati tanggapan sistem dari plant. Tanggapan sistem diamati dari gambar grafik pada

programmableterminal NT30C. Hasil yang diperoleh adalah tanggapan sistem yang

paling baik terjadi saat nilai penalaan parameter Pb = 170, Ti = 9999 dan td = 0 dengan error yang tidak terlalu besar yaitu 5%.

Kata kunci : PLC CPM2A, terminal tegangan, programmable terminal NT30C, metode heuristic.

The development of control system which is able to control some plant has come to further improvement of control system called DCS (Distributed Control System). This final project deals with DC control drive, which is a part of mini DCS.

DC control drive that controls the speed of dc motor that is used to operate a conveyor and to provide voltage that is used to operate the process. The speed of this motor uses controller based on PID and heuristic method is used to count parameter of PID with PLC CPMA2A as the controller. PT (Programmable Terminal) NT30C is used to show the speed of dc motor, voltage terminal, graph, and also used to control parameter of PID.

DC control drive that controls the speed of dc motor and provides voltage has been implemented and tested to observe the response of the plant. The response of the system was observed from the graph shown in programmable terminal NT30C. The best result which was obtained at parameter Pb = 170, Ti = 9999 td = 0 with little fault found 5%.

Keywords : PLC CPM2A, voltage terminal, programmable terminal NT30C, heuristic method.

Puji syukur penulis panjatkan kepada Tuhan yang Maha Esa, karena atas Anugerah-Nya penulis akhirnya dapat menyelesaikan tugas akhir ini dengan baik dan lancar.

Dalam proses penulisan tugas akhir ini penulis menyadari bahwa ada begitu banyak pihak yang telah memberikan perhatian dan bantuan dengan caranya masing-masing sehingga tugas akhir ini dapat terselesaikan. Oleh karena itu penulis ingin mengucapkan terima kasih antara lain kepada :

1. Allah SWT atas segala Rahmat dan Hidayahnya - Nya.

2. Bernadeta Wuri Harini, S.T., M.T., selaku pembimbing atas bimbingan, dukungan, saran dan kesabaran bagi penulis dari awal sampai tugas akhir ini bisa selesai.

3. Ir. Tjendro, selaku pembimbing II yang telah bersedia meluangkan waktu serta memberikan bimbingan dan saran yang tentunya sangat berguna untuk tugas akhir ini. 4. Damar wijaya ST, MT., dan Ir. Th. Prima Ari Setiyani, M.T., selaku penguji yang telah

bersedia memberikan kritik dan saran.

5. Seluruh dosen dan laboran Teknik Elektro atas ilmu yang telah diberikan selama penulis menimba ilmu di Universitas Sanata Dharma.

6. Bapak dan Ibu tercinta atas kasih sayang, semangat, doa, dan dukungan secara moril maupun materiil, serta dorongan untuk segera menyelesaikan tugas akhir ini.

7. Saudaraku, Mba’ Enik dan Mas Totok atas dukungan, cinta, dan bantuan yang sangat berguna.

8. Kekasihku tersayang atas dukungan dan cinta selama ini. 9. Temen-temen PLC TEAM: Bekti, Taufik, Stenly dan Eko.

10.Teman-teman seperjuanganku: Sumin, Daga, Robert, Bayu, dan Stenly terima kasih atas kebersamaan, bantuan dan masukan yang telah diberikan selama ini.

xii yang selalu berbagi ilmu dan pengalaman kuliah.

12.Temen-temen makrab: Ridwan, Betut, Ganang, Mas Yopa, Agil, Arif, Wawan dan Pak Aris (Angkringan).

13.Teman-teman kost 99b: Adit, Danan, Dwi yang selalu memberikan saran-saran yang berguna.

14.Dan seluruh pihak yang telah ambil bagian dalam proses penulisan tugas akhir ini yang terlalu banyak jika disebutkan satu-persatu.

Dengan rendah hati penulis menyadari bahwa tugas akhir ini masih jauh dari sempurna, oleh karena itu berbagai kritik dan saran untuk perbaikan tugas akhir ini sangat diharapkan. Akhir kata, semoga tugas akhir ini dapat bermanfaat bagi semua pihak. Terima kasih.

Yogyakarta, Juli 2009

Halaman

JUDUL... i

HALAMAN PERSETUJUAN... iii

HALAMAN PENGESAHAN... iv

HALAMAN PERNYATAAN KEASLIAN KARYA... v

HALAMAN PERSEMBAHAN... vi

HALAMAN MOTTO... vii

HALAMAN PUBLIKASI... viii

INTISARI... ix

ABSTRACT... x

KATA PENGANTAR... xi

DAFTAR ISI... xiii

DAFTAR GAMBAR... xvii

DAFTAR TABEL... xxiv

BAB I. PENDAHULUAN 1.1. Latar Belakang Masalah ... 1

1.2. Tujuan dan Manfaat Penelitian ... 2

1.3. Batasan Masalah ... 2

1.4. Metodologi Penelitian... 3

1.5. Sistematika Penulisan ... 3

BAB II. DASAR TEORI 2.1. Distributed Control System(DCS) ... 5

2.2. Sensor Kecepatan ... 8

2.3. Frequency to Voltage Converter... 9

2.4. Penguat Operasional ... 10

2.4.1 Penguat Non-inverting... 10

2.4.5 Penyearah Presisi Gelombang Penuh... 14

2.5. Driver Motor dc ... 14

2.6. Tanggapan Transien... 16

2.7. Pengendali PID ... 17

2.7.1 Pengendali Proposional... 18

2.7.2 Pengendali Integral ... 19

2.7.3 Pengendali Diferensial ... 21

2.7.4 Pengendali Proposional, Integral dan Diferensial... 22

2.8. Metode Penalaan Heuristic... 23

2.9. Pengendali PID Pada PLC CPM2A... 24

2.91 Aksi Pengendali PID... 24

2.11.1.a. Kondisi Eksekusi OFF ... 24

2.11.1.b. Kondisi Eksekusi Naik Tepi ... 25

2.11.1.c. Kondisi Eksekusi ON... 25

2.10.Modul Analog Digital (MAD01) ... 26

2.11.Programmable Logic Controller CPM2A... 29

2.11.1. Bagian-Bagian Progammable Logic Controller... 30

2.11.1.1. Central Processing Unit ( CPU)... 30

2.11.1.2. Memori... 30

2.11.1.3. Memori pada PLC CPM2A ... 31

2.11.1.4. Waktu Scan ... 33

2.11.2. Logika dalam Diagram Ladder... 33

2.12.Programmable Terminal NT30C... 36

2.13.Rotary Encoder ... 37

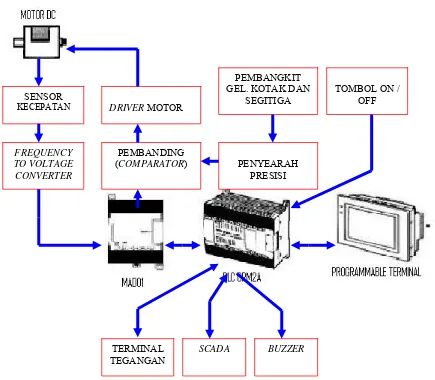

BAB III. RANCANGAN PENELITIAN 3.1. Diagram Blok... 40

3.2.1. Antarmuka Tombol ON dan Tombol OF... 42

3.2.2. Sensor Kecepatan ... 43

3.2.3. Frequency to Voltage Converter... 45

3.2.4. Pembangkit Gelombang Kotak dan Segitiga ... 47

3.2.5. Rangkaian Penyearah Presisi ... 48

3.2.6. Driver Motor DC ... 49

3.2.7. Rangkaian Pembanding ... 50

3.2.8. Antarmuka Terminal Tegangan ... 50

3.2.9. Antarmuka Alarm (Buzzer)... 52

3.2.10.Layout ProgrammableTerminal NT30C ... 53

3.3. Perancangan Perangkat Lunak... 55

3.3.1. Kerangka Utama Program... 55

3.3.2. Indikator Tombol ON/OFF dan Terminal Tegangan... 56

3.3.3. Inisialisasi ProgrammableTerminal NT30C... 58

3.3.4. Masukan Parameter PID ... 59

3.3.4.1 Masukan Parameter SetPoint (Sp) ... 59

3.3.4.2 Masukan Parameter Propotional Bandwitdh... 60

3.3.4.3 Masukan Parameter Integral Time (Ti)... 60

3.3.4.4 Masukan Parameter Deverative Time (Td) ... 61

3.3.4.5 Masukan Parameter Periode Sampling... 62

3.3.4.6 Masukan Parameter Operational Specifier dan Masukan FilterCoefficient... 63

3.3.4.7 Masukan Parameter Range Keluaran dan Range Masukan... 64

3.3.5. Masukan First Parameter... 65

3.3.6. Pembacaan Data MAD01 dan Penyimpanan... 65

3.3.7. Keluaran MAD01... 66

xvi

4.1. Implementasi Alat dan Cara Kerja Alat... 68

4.2. Hasil Pengujian Perangkat Keras... 71

4.2.1 Pengujian Sensor kecepatan... 71

4.2.2 Pengujian FrequencytoVoltageConverter... 72

4.2.3 Pengujian Pembangkit Gelombang Kotak dan Segitiga .. 73

4.2.4 Pengujian Rangkaian Penyearah Presisi ... 74

4.2.5 Pengujian Rangkaian Pembanding ... 75

4.2.6 Pengujian Driver Motor ... 76

4.2.7 Pengujian Terminal Tegangan ... 76

4.2.4 Pengujian Alarm (Buzzer)... 77

4.2.5 Pengujian Programmable Terminal... 77

4.3. Hasil Pengujian Terhadap Plant... 78

4.3.1 Pengujian Perangkat Keras terhadap Plant... 78

4.3.2 Pengujian Plant tanpa Beban ... 81

4.3.3 Pengujian Plant dengan Beban ... 85

4.4 Pengujian Perangkat Lunak ... 89

BAB V. PENUTUP 5.1 Kesimpulan ... 110

5.2 Saran ... 110

Gambar 2-1 Sistem kendali terdistribusi……….. 5

Gambar 2-2 Diagram blok jaringan bus I/O………. 7

Gambar 2-3 Rangkaian sensor kecepatan………. 8

Gambar 2-4 Rangkaian frequency to voltage converter……… 9

Gambar 2-5 Rangkaian penguat operasional sebagai penguat non-inverting……… 10

Gambar 2-6 Rangkaian penguat operasional sebagai pengikut tegangan… 11 Gambar 2-7 Pembanding non-inverting dengan bias positif……… 12

Gambar 2-8 Pembanding inverting dengan bias positif………... 12

Gambar 2-9 Rangkaianpembangkit gelombang kotak dan segitiga……… 13

Gambar 2-10 Penyearah presisi gelombang penuh………... 14

Gambar 2-11 Rangkaian driver motor dc……… 15

Gambar 2-12 Kurva tanggapan transient……… 17

Gambar 2-13 Diagram blok pengendali proporsional……… 18

Gambar 2-14 Proportional band dari pengendali proporsional tergantung pada penguatan... 19

Gambar 2-15 Kurva sinyal kesalahan e(t) terhadap t dan kurva u(t) terhadap t pada pembangkit kesalahan nol………... 19

Gambar 2-17 Perubahan keluaran sebagai akibat penguatan dan kesalahan.. 20

Gambar 2-18 Diagram blok pengendali diferensial……… 21

Gambar 2-19 Kurva waktu hubungan masukan-keluaran pengendali diferensial... 21

Gambar 2-20 Diagram blok pengendali PID analog... 22

Gambar 2-21 Hubungan dalam fungsi waktu antara sinyal keluaran dengan masukan untuk pengendali PID... 22

Gambar 2-22 Hubungan periode sampling dan proses PID………... 24

Gambar 2-23 Ilustrasi masukan/keluaran pada MAD01……… 27

Gambar 2-24 Kontak Normally open (NO) dan Normally close (NC)…….. 33

Gambar 2-25 Diagram ladder logika NOT……… 34

Gambar 2-26 Diagram ladder logika AND……… 34

Gambar 2-27 Diagram ladder logika OR………... 35

Gambar 2-28 Contoh tampilan pada PT NT30C……… 36

Gambar 2-29 Contoh piringan rotary encoder……… 38

Gambar 2-29 Sinyal keluaran rotaryencoder……… 38

Gambar 3-1 Diagram blok mini DCS... 40

Gambar 3-2 Diagram blok perancangan DCcontrol drive pada miniDCS. 41 Gambar 3-3 Rangkaian antarmuka tombol ON/OFF... 42

Gambar 3-6 Rangkaian frequency to voltage converter dan rangkaian

penguat tegangan……….. 45

Gambar 3-7 Rangkaian pembangkit gelombang kotak dan segitiga... 47

Gambar 3-8 Rangkaian penyearah presisi... 49

Gambar 3-9 Rangkaian driver motor dc... 49

Gambar 3-10 Rangkaian pembanding dan buffer... 50

Gambar 3-11 Rangkaian antarmuka terminal tegangan... 50

Gambar 3-12 Rangkaian buzzer untuk terminal tegangan... 52

Gambar 3-13 Layout tampilan menu utama (screen 1)……….. 54

Gambar 3-14 Layout tampilan monitor screen (screen 2)………. 54

Gambar 3-15 Layout tampilan set screen (screen 3)……….. 54

Gambar 3-16 Layout tampilan graph line (screen 4)………. 55

Gambar 3-17 Diagram alir DC control drive... 56

Gambar 3-18 Diagram alir indikator ON/OFF dan terminal tegangan……... 57

Gambar 3-19 Diagram alir kodisi tegangan keluaran tiap power supply... 58

Gambar 3-20 Diagram alir inisialisasi PT NT30C………. 58

Gambar 3-21 Diagram alir masukan parameter set point………... 59

Gambar 3-22 Diagram alir masukan parameter Pb... 60

Gambar 3-25 Diagram alir masukan parameter periode sampling... 63

Gambar 3-26 Diagram alir masukan parameter operation specifier dan masukan filter coefficient... 63

Gambar 3-27 Diagram alir masukan parameter range keluaran dan range keluaran... 64

Gambar 3-28 Diagram alir masukan first parameter (P1)... 65

Gambar 3-29 Diagram alir pembacaan MAD01 dan penyimpanan data……… 66

Gambar 3-30 Diagram alir keluaran... 66

Gambar 3-31 Diagram alir hapus memori DM... 67

Gambar 4-1(a) Papan kontrol tampak dalam……… 69

Gambar 4-1(b) Papan kontrol tampak depan………. 69

Gambar 4-2(a) Papan power supply……….. 69

Gambar 4-2(b) Papan rangkaian……… 69

Gambar 4-3(a) Tampilan menu utama……….. 70

Gambar 4-3(b) Tampilan monitor screen……….. 70

Gambar 4-3(c) Tampilan set screen……….. 70

Gambar 4-3(d) Tampilan graph line………. 70 Gambar 4-4 Grafik hubungan antara tegangan motor dengan keluaran 71

penguat untuk frekuensi bervariasi……….. 73 Gambar 4-6 Hasil keluaran pembangkit gelombang kotak dan segitiga... 74 Gambar 4-7 Hasil keluaran rangkaian penyearah presisi... 75 Gambar 4-8 Hasil keluaran pembangkit gelombang kotak dan segitiga dan

sinyal PWM... 75

Gambar 4-9 Hasil pengujian programmable terminal (PT) NT30C... 78 Gambar 4-10 Grafik persen error(%) tampilan kecepatan motor pada PT

NT30C untuk tegangan motor bervariasi... 79 Gambar 4-11 Grafik persen error (%) keluaran Frequency to Voltage

Converter untuk frekuensi sensor bervariasi... 79

Gambar 4-12 Tanggapan sistem dengan nilai Pb = 170………. 82 Gambar 4-13 Tanggapan sistem dengan nilai parameter Pb = 170 dan nilai

parameter Ti = 50……… 84 Gambar 4-14 Tanggapan sistem dengan nilai Pb = 150……… 86 Gambar 4-15 Tanggapan sistem dengan nilai parameter Pb = 150 dan nilai

parameter Ti = 50……… 88

Gambar 4-16 Snapshot listing program tombol ON/OFF... 91 Gambar 4-17 Snapshot listing program untuk SCADA... 91 Gambar 4-18 Snapshot listing program untuk keluaran terminal tegangan.. 91

Gambar 4-20 Snapshot listing program untuk kondisi tiap terminal

tegangan dalam kondisi OFF... 93 Gambar 4-21 Snapshot listing program untuk indikator keluaran pada

buzzer... 94

Gambar 4-22 Snapshot listing program inisialisasi PT NT30C... 95 Gambar 4-23 Snapshot listing program untuk masukan set point... 95 Gambar 4-24 Snapshot listing program masukan parameter Pb... 96 Gambar 4-25 Snapshot listing program masukan parameter Ti... 98 Gambar 4-26 Snapshot listing program masukan parameter Td... 100 Gambar 4-27 Snapshot listing program masukan parameter periode

sampling... 102 Gambar 4-28 Snapshot listing program masukan parameter operation

specifier dan masukan filter coeffisient... 103

Gambar 4-29 Snapshot listing program masukan parameter range keluaran

dan range masukan... 104 Gambar 4-30 Snapshot listing program masukan first parameter (P1)... 106 Gambar 4-31 Snapshot listing program pembacaan MAD01 dan

penyimpanan... 107 Gambar 4-32 Snapshot listing program PID... 108

Tabel 2-1 Perbandingan sistem terpusat dan sistem terdistribusi………... 6 Tabel 2-2 Setting dan fungsi pada PI ……….. 25 Tabel 2-3 Spesifikasi masukan MAD01………... 27 Tabel 2-4 Alokasi IR pada MAD01……….. 27 Tabel 2-5 Spesifikasi keluaran MAD01……… 28 Tabel 2-6 Alokasi channel MAD01………... 28 Tabel 2-7 Setting range MAD01………... 29 Tabel 2-8 Tabel intruksi PLC……… 35 Tabel 4-1 Hasil pengujian rangkaian pembangkit gelombang kotak dan

segitiga…….………. 74 Tabel 4-2 Hasil pengujian rangkaian penyearah presisi……… 74 Tabel 4-3 Hasil pengujian driver motor……… 76

BAB I

PENDAHULUAN

1.1

Latar Belakang Masalah

Dalam perkuliahan di Jurusan Teknik Elektro, Universitas Sanata Dharma, mahasiswa sering melakukan percobaan pengendalian suhu atau pengendalian posisi menggunakan pengendali PID (baik dengan rangkaian analog maupun mikrokontroler), misalnya untuk tugas akhir atau praktikum. Sebagian besar pengendali pada laboratorium kendali Jurusan Teknik Elektro, Universitas Sanata Dharma masih menggunakan pengendali PID analog. Hal ini menyebabkan praktikan memerlukan waktu yang lama dalam pengambilan data saat praktikum, karena pemberian nilai-nilai parameter PID dan pengambilan data dilakukan secara manual, yaitu dengan mengukur tegangan keluaran

(proses value, PV) dan mengatur tegangan pada tiap-tiap parameter PID.

Permasalahan lain juga muncul dari dunia industri. Industri saat ini banyak yang membutuhkan suatu alat yang dapat mengendalikan kecepatan motor dc dan dapat dimonitor dari jarak jauh. Sedangkan harga modul untuk control drive sangat mahal, oleh karena itu perlu dibuat suatu alat yang dapat mengendalikan kecepatan motor dc dan dapat dimonitor dari jarak jauh serta mudah dalam pengaturan nilai-nilai parameter PID. Alat seperti ini biasa disebut DC control drive.

DC control drive merupakan alat yang berfungsi untuk mengendalikan kecepatan

motor dc dengan menggunakan PLC CPM2A sebagai pengendali utamanya. Alat ini juga dapat digunakan sebagai modul praktikum kendali pada laboratorium kendali Jurusan Teknik Elektro, Universitas Sanata Dharma. DC control drive dirancang agar dapat terintegrasi dengan SCADA (Supervisory Control and Data Acquisition), dapat

menampilkan kecepatan motor dc, dan menampilkan nilai-nilai parameter PID pada

programmable terminal (PT) NT30C. Disamping mengendalikan kecepatan motor dc, alat

ini juga menyediakan beberapa sumber tegangan yang digunakan untuk mengoperasikan sistem.

1.2 Tujuan dan Manfaat Penelitian

Tujuan yang ingin dicapai dari penelitian ini adalah membuat DC control drive pada

mini DCS yang berfungsi mengendalikan kecepatan motor dc dan menyediakan sumber

tegangan.

Beberapa manfaat yang dapat diperoleh dari penelitian ini adalah :

1. Memberikan DC control drive yang lebih murah yang dapat dimonitor oleh SCADA

untuk kalangan industri.

2. Memberikan alternatif lain untuk digunakan sebagai control drive pada laboratorium kendali Jurusan Teknik Elektro, Universitas Sanata Dharma maupun pada perusahaan-perusahaan.

3. Membantu dosen pengampu mata kuliah kendali terprogram dalam menjelaskan tentang aplikasi PLC CPM2A.

4. Sebagai referensi yang dapat mendukung penelitian selanjutnya yang berkaitan dengan perancangan DCcontrol drive menggunakan PLC CPM2A.

1.3 Batasan Masalah

Secara menyeluruh penelitian ini dibatasi pada :

1. Pendeteksi kecepatan motor menggunakan sensor opto interrupter. 2. Pengendali menggunakan PLC OMRON CPM2A-20CDR-A. 3. Modul ADC/DAC menggunakan CPM1A-MAD01.

4. Penampil menggunakan PT NT30C.

5. Motor dc yang digunakan untuk conveyor dikontrol secara PID.

6. Masukan setting parameter PID melalui tombol touch switch pada PT NT30C.

7. Sumber tegangan yang disediakan adalah 12 volt DC, -12 volt DC, dan 220 volt AC.

8. PT NT30C menampilkan kecepatan motor dc, set point, nilai parameter PB, nilai parameter Ti, nilai parameter Td dan kondisi terminal tegangan.

1.4 Metodologi Penelitian

Penulis melakukan penelitian dengan:

1. Mengumpulkan referensi dan literatur dari perpustakaan dan internet. 2. Menyusun referensi dan literatur yang telah ada.

3. Melakukan perancangan dan pembuatan alat yang terencana meliputi perancangan perangkat keras dan lunak. Untuk mengetahui hasil perancangan sesuai dengan hasil yang di inginkan, maka pada perancangan perangkat keras akan dilakukan simulasi.

4. Melakukan pengujian hasil perancangan. Titik perancangan yang akan diuji adalah keluaran pada sensor opto interrupter, tegangan keluaran pada

frequency to voltage converter, keluaran pada pembangkit gelombang kotak

dan segitiga, terminal tegangan, PT NT30C dan kecepatan motor dc.

1.5 Sistematika Penulisan

Sistematika penulisan laporan ini adalah sebagai berikut:

4 Bab I Pendahuluan

Bab ini berisi judul, latar belakang, tujuan, manfaat, batasan masalah, metodologi penelitian, dan sistematika penulisan.

Bab II Dasar Teori

Bab ini berisi dasar teori sensor kecepatan, frequency to voltage converter,

pembangkit gelombang kotak dan segitiga, penyearah presisi, driver motor

dan PT NT30C. Bab III Rancangan Penelitian

Bab ini berisi rancangan simulasi yang dibuat meliputi diagram blok dan bagan alir program (flow chart).

Bab IV Pengamatan dan Pembahasan

Bab ini berisi hasil pengamatan yang dilakukan dan pembahasan dari hasil pengamatan tersebut.

Bab V Penutup

2.1

Distributed Control System (DCS)

Distributed control system (DCS) atau sistem kendali terdistribusi merupakan

salah satu metode pengendalian yang menggunakan beberapa unit pemroses untuk mengendalikan suatu plant dengan tujuan agar beban pengendalian dapat terbagi [1].

Gambar 2-1 menunjukkan sistem terkendali terdistribusi. Beban komputasi yang harus dilakukan terhadap plant pengendalian tersebut dirancang agar tidak tertumpu pada suatu unit pemroses, melainkan didistribusikan pada beberapa unit. Beberapa unit pemroses

harus dapat saling bekerja sama sehingga dapat membangun suatu sistem yang terintegrasi.

Gambar 2-1. Sistem kendali terdistribusi [1]

Secara garis besar, perbedaan antara sistem kendali terpusat (central) dengan sistem kendali terdistribusi (distributed control system) ditunjukkan pada Tabel 2-1 [2].

Tabel 2-1. Tabel perbandingan sistem terpusat dan sistem terdistribusi [2] Sistem terpusat (central) Sistem terdistribusi (distributed)

Banyak kabel Data terkirim melalui jaringan khusus

terprogram terkonfigurasi

Mudah rusak Resiko rendah

Dengan adanya suatu sistem kendali yang terdistribusi, maka semua proses yang

dikendalikan dengan menggunakan sistem akan terdistribusi ke stasiun-stasiun kontrol

(control station). Masing-masing proses akan dikendalikan oleh masing-masing control

station sehingga gangguan-gangguan yang mungkin timbul akan mudah terlacak dan

gangguan yang timbul pada salah satu proses tidak akan berpengaruh bagi proses lainnya. Pada sistem kendali terpusat, gangguan pada salah satu proses akan membawa

akibat buruk bagi proses lainnya. Tujuan akhir sistem kendali terdistribusi adalah untuk meningkatkan kinerja sistem kendali plant. Kinerja-kinerja yang dipengaruhi dengan

adanya sistem kendali terdistribusi adalah: 1. Produksi

• Mengoptimalkan jadwal produksi.

• Mengoptimalkan penempatan peralatan.

2. Efisiensi

• Penghematan energi dan material.

3. Keselamatan kerja dan penghematan biaya • Optimasi besar plant.

4. Peningkatan unjuk kerja suatu sistem peralatan Keuntungan dan kelebihan yang dimiliki DCS:

2. Sistem dapat melakukan multifungsi paralel karena sistem tersusun dari multiprosesor.

3. Pengkabelan pengendali lebih hemat atau sedikit dibanding dengan konfigurasi kendali komputer terpusat.

4. Model jaringan memberikan informasi proses seluruh bagian perusahaan

sehingga, menajemen pabrik dan proses berjalan lebih efisien.

Jaringan bus I/O (I/O bus networks) merupakan hal yang paling utama dalam

sistem kontrol terdistribusi. Jaringan bus I/O memungkinkan setiap PLC berkomunikasi dengan perangkat I/O seperti halnya sebuah sistem komputer pengawas berkomunikasi dengan PLC dalam local area network (LAN).

Gambar 2-2. Diagram blok jaringan bus I/O [2]

Arsitektur jaringan bus I/O mengikuti konfigurasi pohon, dimana setiap perangkat masukan misalnya sensor dihubungkan secara langsung pada PLC atau bus LAN. Gambar

2.2

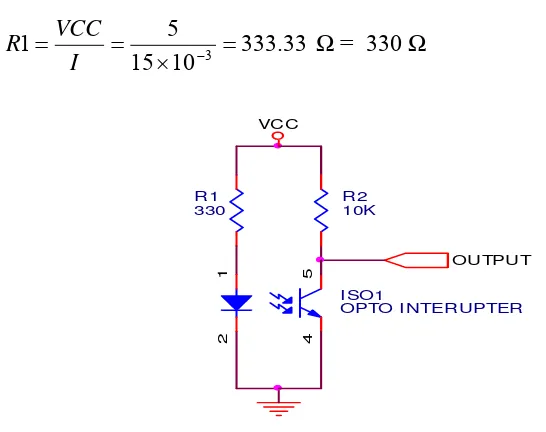

Sensor Kecepatan

Sensor kecepatan adalah sebuah rangkaian elektronik yang terdiri dari

sebuah opto interrupter dan resistor [3]. Opto interrupter terdiri dari sebuah dioda

infrared dan sebuah fototransistor yang dipasang saling berhadapan. Opto interrupter

memiliki bentuk fisikyang menyerupai huruf U dengan satu sisi terdapat dioda infrared,

sedangkan di hadapannya terdapat fototransistor. Gambar 2-3 menunjukkan rangkaian sensor kecepatan.

VCC

ISO1

OPTO INTERRUPTER R2

R1

I

Gambar 2-3.Rangkaian sensor kecepatan [3]

Dioda infrared hanya mampu melewatkan arus maju maksimal sebesar 20mA.

Oleh karena itu sebuah resistor sebagai pembatas arus perlu ditambahkan. Besaran nilai resistor minimal ditentukan dengan menggunakan perhitungan sebagai berikut:

I Vcc

R1= (2.1) Fototransistor adalah suatu semikonduktor yang dapat beroperasi jika bidang penerima cahaya disinari oleh cahaya. Bila bidang penerima cahaya fototransistor disinari oleh cahaya dari dioda infrared pasangannya, maka transistor akan aktif (ON) dan

fototransistor, maka fototransistor tidak aktif (OFF). Opto interrupter biasanya digunakan sebagai sensor gerakan.

2.3

Frequency to Voltage Converter

LM2917 adalah IC single chipfrequency to voltageconverter atau sering disebut

rangkaian tachogenerator statis yang didesain dengan pemakaian komponen eksternal seminimal mungkin, namun dapat menghasilkan tegangan keluaran yang optimal [4].

Tachogenerator statis mengambil pulsa dari pembangkit frekuensi masukan melalui

komparator pertama. Masukan inverting pada komparator pertama dihubungkan dengan

ground melalui sebuah kapasitor seri dan masukan non-inverting mendapat masukan

sinyal gelombang kotak. Gambar 2-4 menunjukkan rangkaian frequency to voltage

converter.

Gambar 2-4. Rangkaian frequency to voltage converter [4]

Komparator pertama berfungsi sebagai detektor tegangan saat berada di nol volt

(zero crossing detector) yang membandingkan gelombang persegi pada masukan

non-inverting dengan acuan tegangan 0 volt pada masukan inverting. Keluaran dari

menjadi tegangan pada saat sinyal masukan berubah keadaan. Tegangan yang dihasilkan oleh rangkaian tachogenerator dirumuskan dengan persamaan:

Vo = VCC x f IN x C1 x R1 x K (2.2) dengan K adalah konstanta penguatan LM2917 sebesar 1 kali, sedangkan C2 pada Gambar 2-4 berfungsi sebagai perbaikan riple tegangan.

Frekuensi masukan maksimum dari frequency to voltage converter (F to V) LM2917 ditentukan dengan persamaan berikut:

Fmaks =

VCC C

Ic

×

1 (2.3) dengan nilai C1 didapat dari:

C1 =

VCC Fmaks

Ic

× (2.4)

2.4

Penguat Operasional

2.4.1 Penguat Operasional sebagai Penguat Non-Inverting

Sering kali penguat yang memberikan keluaran sama besar dan sefasa dengan

masukannya, serta memenuhi hubungan Rf tertentu dengan Ri dibutuhkan dalam perancangan [5, 6]. Oleh karena itu, rangkaian penguat non-inverting digunakan untuk memperoleh penguatan yang sefasa dengan masukannya. Gambar 2-5 menunjukkan

rangkaian penguat non-inverting.

Dengan asumsi tegangan antara tegangan terminal inverting (-) dan non-inverting

(+) adalah 0 volt, berarti tegangan di titik A sama dengan Vi. Arus yang mengalir pada Ri

sama dengan arus yang mengalir pada Rf, yaitu:

Ri Vi

I = (2.5)

Penguatan tegangan dapat dihitung dengan persamaan:

⎜⎜ ⎝ ⎛ ⎟ ⎠ ⎞ + = Ri Rf

Vo 1 Vi

⎜⎜ ⎝ ⎛ ⎟ ⎠ ⎞ + = Ri Rf Vi Vo

1 (2.6)

2.4.2 Penguat Operasional sebagai Pengikut Tegangan (Voltage

Follower)

Pengikut tegangan (voltage follower) kadang-kadang disebut sebagai penyangga

atau buffer dan memiliki fungsi yang sama dengan seperti pengikut emiter (emitter

follower) [5]. Buffer tegangan berfungsi untuk mempertahankan tegangan keluaran agar

tidak terbebani oleh beban. Tegangan keluaran yang dihasilkan rangkaian buffer persis

sama dengan tegangan masukan. Gambar 2-6 menunjukkan rangkaian penguat operasional sebagai pengikut tegangan.

V o

Rb

Ra

V o

V i V i +

- lm741 3 2 6 7 4 + -lm741 3 2 6 7 4

Pada rangkaian pengikut tegangan, Ra = ∞ dan Rb = 0. Dengan demikian penguatan tegangan selalu 1, yang dinyatakan dengan persamaan berikut:

Vo = Vi (2.7)

2.4.3 Penguat Operasional sebagai Pembanding (Comparator)

Op-Amp memiliki dua masukan, yaitu masukan inverting dan non-inverting [5,

6]. Op-Amp dapat digunakan sebagai pembanding untuk melihat status keluarannya yang mengindikasikan mana diantara kedua tegangan masukan yang lebih besar. Dengan menerapkan biasing dc pada masukan Op-Amp, level transisi dapat diatur pada level

tegangan yang diinginkan. Hal ini tergantung pula pada polaritas biasing dan pada terminal Op-Amp mana yang diberi biasing. Gambar 2-7 menunjukkan pembanding

non-invertingbias positif.

Gambar 2-7. Pembanding non-inverting dengan bias positif [5]

Dari Gambar 2-7, dapat diketahui bahwa saat Vi < Vref, maka Vo = -Vsat,

sedangkan saat Vi > Vref, maka Vo = Vsat. Pembanding inverting dengan bias positif ditunjukkan oleh Gambar 2-8. Dari Gambar 2-8 terlihat bahwa saat Vi < Vref, maka Vo = Vsat, sedangkan saat Vi > Vref, maka Vo = -Vsat.

Vsat

-Vsat Vref Vo

Vi

2.4.4 Penguat Operasional sebagai Pembangkit Gelombang kotak dan

Segitiga

Pembangkit gelombang kotak dan segitiga merupakan satu rangkaian yang bermanfaat [5]. Rangkaian dapat menghasilkan dua gelombang yaitu gelombang segitiga

dan gelombang kotak Secara serempak. Rangkaian dapat menggunakan dua Op-Amp dan beberapa komponen pasif. Rangkaian ini terdiri atas satu pembanding non-inverting

dengan histerisis (rangkaian schmitt trigger) dan integrator. Gambar 2-9 menunjukkan

rangkaian pembangkit gelombang kotak dan segitiga.

Keluaran pembanding digunakan untuk masukan integrator dan keluaran

integrator digunakan untuk masukan pembanding. Hubungan seperti ini akan mengakibatkan pengulangan (feedback loop) lengkap. Tegangan ambang atau transisi didapatkan dari:

VT =

2 1 R R Vsat = 1 1 KR R Vsat = K Vsat (2.8)

dengan Vsat adalah sumber tegangan (VCC) dan K adalah perbandingan nilai R2 dengan R1. Frekuensi gelombang didapatkan dari:

F =

RC K

4 (2.9)

VEE C R R2 VCC VCC + -LM324 5 6 7 4 11 + -LM324 3 2 1 4 11

Vo segitiga VEE

R1

2.4.5 Penguat Operasional sebagai Penyearah Presisi Gelombang Penuh

Rangkaian penguat operasional sebagai penyearah presisi gelombang penuh terdiri

atas dua buah penguat operasional [7]. Penguat operasional yang pertama berfungsi sebagai penyearah presisi setengah gelombang inverting dan penguat operasional yang kedua berfungsi sebagai penjumlah inverting.

D2 R R/2 + -3 2 6 7 4 + -3 2 6 7 4 v i R D1 Rf R v o

Gambar 2-10.Penyearah presisi gelombang penuh [7]

Keuntungan menggunakan rangkaian ini adalah tegangan keluaran yang tidak mengalami pengurangan tegangan yang disebabkan oleh biasing tegangan maju dioda,

sehingga tegangan di bawah biasing tegangan maju dioda juga dapat disearahkan. Gambar 2-10 menunjukkan rangkaian penguat operasional sebagai penyearah presisi

gelombang penuh. Besarnya penguatan dapat dihitung dengan:

Penguatan =

R Rf

(2.10)

2.5

Driver Motor DC

Driver motor dc berguna untuk menjalankan motor dc permanen [8]. Rangkaian

driver yang digunakan adalah rangkaian Darlington yang merupakan suatu metode

pasangan transistor komposit dengan penguatan arus yang tinggi dan impedansi masukan yang tinggi pula. Gambar 2-11 menunjukkan rangkaian driver motor dc.

Q1 BD139 3 2 1 Q3 2N3055 3 2 1 RB D1 Q2 2N3055 3 2 1 A -+ MOTOR DC 1 2 PWM VCC

Gambar 2-11. Rangkaian driver motor dc[8]

Nilai RB dihitung dengan persamaan:

B PWM

I Vbe V

RB= −2 (2.11) dengan IB adalah arus yang mengalir pada resistor Q1 (RB) dan VPWM adalah nilai

tegangan keluaran rangkaian PWM. Koneksi Darlington menggunakan dua transistor

berbeda yang mempunyai penguatan arus β1 dan β2, sehingga akan menghasilkan

penguatan arus [7]:

βD = β1β2 (2.12)

dengan βD adalah penguatan arus koneksi Darlington dan β1 dan β2 adalah penguatan arus

pada transistor1 (Q1) dan tansistor2 (Q2). Arus kolektor (Ic) dapat dihitung dengan persamaan:

2.6

Tanggapan Transien

Tanggapan transien suatu sistem terhadap masukan tangga satuan tergantung

transien terhadap variasi sistem [9]. Tanggapan transien suatu sistem kontrol secara praktek selalu menunjukkan osilasi teredam sebelum mencapai keadaan tunaknya. Tanggapan transien pada umumnya dikelompokkan sebagai berikut:

1. Time delay (td / waktu tunda) merupakan waktu yang diperlukan oleh tanggapan

untuk mencapai setengah nilai akhir untuk waktu yang pertama.

2. Time rise (tr / waktu naik) merupakan waktu yang diperlukan oleh tanggapan

untuk naik dari 10% menjadi 90%, 5% menjadi 95%, atau 0% menjadi 100% dari nilai akhir yang bisa digunakan. Untuk sistem atas redaman waktu naik

yang biasa digunakan 10% menjadi 90%.

3. Time peak (tp / waktu puncak) merupakan waktu yang diperlukan tanggapan

untuk mencapai puncak pertama overshoot.

4. Waktu turun (ts) merupakan waktu yang diperlukan untuk menanggapi kurva agar dapat mencapai dan tetap berada dalam rentang nilai akhir ukuran yang

disederhanakan dengan prosentase harga akhirnya (biasanya 2% atau 5%). Waktu turun tadi dihubungkan dengan tetapan waktu terbesar sistem kontrol.

5. Maximum overshoot (Mp) merupakan nilai puncak kurva tanggapan yang

mempunyai nilai lebih dari satu, sehingga biasa digunakan prosen overshoot

maksimum, dan didefinisikan sebagai berikut:

Maksimum (persen) overshoot = 100% ) ( c ) ( c ) to ( c × ∞ ∞ − (2.14)

Gambar 2-12. Kurva tanggapan transien [9]

2.7

Pengendali PID

Keberadaan pengendali dalam sebuah sistem kendali mempunyai kontribusi yang besar terhadap perilaku sistem [9,10]. Pada prinsipnya hal itu disebabkan oleh tidak dapat

diubahnya komponen penyusun sistem tersebut. Artinya, karakteristik plant harus diterima sebagaimana adanya, sehingga perubahan perilaku sistem hanya dapat dilakukan melalui penambahan suatu sub sistem, yaitu pengendali. Salah satu tugas komponen

pengendali adalah mereduksi sinyal kesalahan, yaitu perbedaan antara sinyal setting dan sinyal aktual. Hal ini sesuai dengan tujuan sistem kendali untuk mendapatkan sinyal

aktual senantiasa (diinginkan) sama dengan sinyal setting.

Semakin cepat reaksi sistem mengikuti sinyal aktual dan semakin kecil kesalahan yang terjadi, semakin baiklah kinerja sistem kendali yang diterapkan. Apabila perbedaan

antara nilai setting dengan nilai keluaran relatif besar, maka pengendali yang baik seharusnya mampu mengamati perbedaan ini untuk segera menghasilkan sinyal keluaran

untuk mempengaruhi plant. Dengan demikian sistem secara cepat mengubah keluaran

2.7.1 Pengendali Proposional

Pengendali proposional (P) memiliki keluaran yang sebanding/proposional dengan besarnya sinyal kesalahan (selisih antara besaran yang diinginkan dengan harga

aktualnya). Secara lebih sederhana dapat dikatakan, bahwa keluaran pengendali proporsional merupakan perkalian antara konstanta proporsional dengan masukannya.

Perubahan pada sinyal masukan akan segera menyebabkan sistem secara langsung mengubah keluarannya sebesar konstanta pengalinya.

Gambar 2-13 menunjukkan diagram blok yang menggambarkan hubungan antara

besaran setting, besaran aktual dengan besaran keluaran pengendali proporsional. Sinyal kesalahan (error) merupakan selisih antara besaran setting dengan besaran aktualmya.

Selisih ini akan mempengaruhi pengendali, untuk mengeluarkan sinyal positif (mempercepat pencapaian harga setting) atau negatif (memperlambat tercapainya harga yang diinginkan).

Gambar 2-13.Diagram blok pengendali proporsional [9]

Pengendali proporsional memiliki 2 parameter, pita proporsional (proportional

band) dan konstanta proporsional. Daerah kerja pengendali efektif dicerminkan oleh pita proporsional, sedangkan konstanta proporsional menunjukkan nilai faktor penguatan terhadap sinyal kesalahan, Kp. Hubungan antara pita proporsional (PB) dengan konstanta

proporsional (Kp) ditunjukkan secara prosentase oleh persamaan berikut:

Gambar 2-14. Proportional band dari pengendali proporsional tergantung penguatan [9]

Gambar 2-14 menunjukkan grafik hubungan antara PB, keluaran pengendali dan kesalahan yang merupakan masukan pengendali. Ketika konstanta proporsional

bertambah semakin tinggi, pita proporsional menunjukkan penurunan yang semakin kecil, sehingga lingkup kerja yang dikuatkan akan semakin sempit.

2.7.2 Pengendal

i

Integral

Pengendali integral (I) berfungsi menghasilkan respon sistem yang memiliki kesalahan keadaan mantap nol. Kalau sebuah plant tidak memiliki unsur integrator (1/s ),

pengendali proporsional tidak akan mampu menjamin keluaran sistem dengan kesalahan keadaan mantap nol. Dengan pengendali integral, respon sistem dapat diperbaiki, yaitu

mempunyai kesalahan keadaan mantap nol.

Pengendali integral memiliki karakteristik seperti halnya sebuah integral. Keluaran pengendali sangat dipengaruhi oleh perubahan yang sebanding dengan nilai

sinyal kesalahan. Keluaran pengendali ini merupakan jumlahan yang terus menerus dari perubahan masukannya. Kalau sinyal kesalahan tidak mengalami perubahan, keluaran akan menjaga keadaan seperti sebelum terjadinya perubahan masukan.

Sinyal keluaran pengendali integral merupakan luas bidang yang dibentuk oleh kurva kesalahan penggerak. Sinyal keluaran akan berharga sama dengan harga

sebelumnya ketika sinyal kesalahan berharga nol. Gambar 2-15 menunjukkan contoh sinyal kesalahan yang diumpankan ke dalam pengendali integral dan keluaran pengendali integral terhadap perubahan sinyal kesalahan tersebut.

Gambar 2-16. Diagram blok hubungan antara besaran kesalahan dengan pengendali integral [9]

Gambar 2.17. Perubahan keluaran sebagai akibat penguatan dan kesalahan [9]

Gambar 2-16 menunjukkan diagram blok antara besaran kesalahan dengan keluaran suatu pengendali integral. Pengaruh perubahan konstanta integral terhadap

konstanta integrator berubah menjadi lebih besar, maka sinyal kesalahan yang relatif kecil dapat mengakibatkan laju keluaran menjadi besar.

2.7.3 Pengendali Diferensial

Keluaran pengendali diferensial (D) memiliki sifat seperti halnya suatu operasi

derivatif. Perubahan yang mendadak pada masukan pengendali, akan mengakibatkan perubahan yang sangat besar dan cepat. Gambar 2-18 menunjukkan diagram blok yang

menggambarkan hubungan antara sinyal kesalahan dengan keluaran pengendali.

Gambar 2-18. Diagram blok pengendali diferensial [9]

Gambar 2-19 menyatakan hubungan antara sinyal masukan dengan sinyal

keluaran pengendali diferensial. Ketika masukannya tidak mengalami perubahan, keluaran pengendali juga tidak mengalami perubahan, sedangkan apabila sinyal masukan berubah mendadak dan menaik (berbentuk fungsi step), keluaran menghasilkan sinyal

berbentuk impuls. Jika sinyal masukan berubah naik secara perlahan (fungsi ramp), keluarannya justru merupakan fungsi step yang besar magnitudnya sangat dipengaruhi

oleh kecepatan naik dari fungsi ramp dan faktor konstanta diferensialnya Td.

2.7.4 Pengendali Proposional, Integral dan Diferensial

Setiap kekurangan dan kelebihan dari masing-masing pengendali P, I dan D dapat

saling menutupi dengan menggabungkan ketiganya secara paralel menjadi pengendali proposional plus integral plus diferensial (pengendali PID). Elemen-elemen pengendali P, I dan D masing-masing secara keseluruhan bertujuan untuk mempercepat reaksi sebuah

sistem, menghilangkan offset dan menghasilkan perubahan awal yang besar. Gambar 2-20 menunjukkan diagram blok pengendali PID.

Gambar 2-20. Diagram blok pengendali PID analog [9]

Keluaran pengendali PID merupakan jumlahan dari keluaran pengendali proporsional, keluaran pengendali integral dan keluaran pengendali diferensial. Gambar

2-21 menunjukkan hubungan tersebut. Karakteristik pengendali PID sangat dipengaruhi oleh kontribusi besar dari ketiga parameter P, I dan D. Penyetelan konstanta Kp, Ti, dan Td akan mengakibatkan penonjolan sifat dari masing-masing elemen. Satu atau dua dari

ketiga konstanta tersebut dapat diatur lebih menonjol dibanding yang lain. Konstanta yang menonjol itulah akan memberikan kontribusi pengaruh pada respon sistem secara

keseluruhan.

2.8

Metode Penalaan Heuristic

Penalaan parameter pengendali PID (Proporsional Integral Diferensial) selalu

didasari atas tinjauan terhadap karakteristik yang diatur (Plant) [9]. Dengan demikian betapapun rumitnya suatu plant, perilaku plant tersebut harus diketahui terlebih dahulu sebelum penalaan parameter PID itu dilakukan. Karena penyusunan model matematik

plant tidak mudah, maka dikembangkan suatu metode eksperimental. Metode ini

didasarkan pada reaksi plant yang dikenai suatu perubahan. Salah satu metode

pendekatan eksperimental penalaan pengendali PID, yakni metode heuristic (coba-coba). Metode heuristic dilakukan dengan cara sebagai berikut:

1. Lakukan aksi proposional saja, dengan cara:

a. Hilangkan pengaruh I dan D (I dan D dalam kondisi disable).

b. Mulailah dengan PB yang besar, kemudian dikurangi sehingga diperoleh

grafik yang stabil dan tidak ada offset. 2. Aksi I

Jika hasil (1) terdapat offset, hilangkan offset tersebut dengan menambah

pengendali integral:

a. Hilangkan pengaruh pengendali D

b. Mulailah dengan Ti yang besar, kemudian dikurangi sehingga diperoleh

grafik yang stabil dan tidak ada offset. 3. Aksi D

Jika hasil keluaran (2) lambat, percepat responnya dengan menambah pengendali D dengan cara:

b. Mulailah dengan Td yang rendah, kemudian dikurangi sehingga diperoleh grafik yang diinginkan.

2.9

Pengendali PID pada PLC CPM2A

PID akan melakukan perhitungan pada data masukan, bila kondisi eksekusi ON

dan periode sampling sudah berlalu [11]. Periode sampling adalah waktu yang harus tercapai sebelum data masukan dibaca untuk diproses. Proces variabel (PV) pada

pengendali PID PLC CPM2A diletakkan pada word masukan (IW), Manipulated variabel

(MV) diletakkan pada word keluaran (OW) dan parameter-parameter kontrol PID diletakkan pada parameter first (P1 sampai P1+6). Gambar 2-22 menunjukkan hubungan

antara periode sampling dan proses PID. Pengolahan PID dilakukan hanya ketika periode

sampling (dalam hal ini 100 ms) sudah berlalu.

Gambar 2-22. Hubungan periode sampling dan proses PID [11]

2.9.1 Aksi Pengendali PID

2.9.1.1 Kondisi Eksekusi OFF

Semua data yang telah diatur ditahan. Bila kondisi eksekusi adalah OFF,

manipulated variabel (MV) dapat tertulis pada word keluaran (OW) untuk mencapai

2.9.1.2 Kondisi Eksekusi Naik Tepi

Daerah kerja diinisialisasikan berdasarkan parameter-parameter PID yang telah

diatur dan aksi pengendalian PID dimulai. Perubahan-perubahan radikal dan mendadak di dalam keluaran manipulated variabel (MV) tidak dibuat bila aksi mulai menghindari pengaruh kurang baik di sistem terkendali.

2.9.1.3 Kondisi eksekusi ON

PID dieksekusi pada interval yang didasarkan pada periode sampling, menurut

parameter-parameter PID yang telah diatur. Periode sampling adalah interval waktu untuk mendapat kembali data pengukuran untuk menyelesaikan satu aksi PID. PID dieksekusi menurut CPU cycle, sangat mungkin ada kasus-kasus periode sampling terlewati. Pada

kasus ini, interval waktu sampling berikutnya dikurangi. Seperti yang ditunjukkan pada Gambar 2-22.

Tabel 2-2. Setting dan fungsi pada PI [11]

Words Bits Parameter name Fungsi

P1 00 to 15 Set value (SV). Nilai target untuk pengendali PID. Diatur bilangan biner dengan banyaknya bit oleh range

parameter masukan. P1+1 00 to 15 Proportional

band width

Parameter ini menetapkan propotional band. Range masukan dari 0.1% sampai 999.9%. Harus BCD dari 0001 sampai 9999.

P1+2 00 to 15 Integral time

(Ti)

Nilai ini yang meningkatkan penguatan integral. Dalam BCD dari 0001 sampai 8191, atau 9999. Pengaturan 9999 disables kendali integral. P1+3 00 to 15 Derivative time

(Td)

Nilai ini yang meningkatkan penguatan

derivative. harus BCD dari 0001 sampai 8191,

atau 0000. (0000 disables kendali derivatif.) P1+4 00 to 15 Periode

sampling (τ)

Aturinterval sampling data masukan. Harus BCD dari 0001 sampai 1023. Periode sampling

akan diatur dari 0.1 sampai 102.3 s P1+5 00 to 03 Operation

specifier

Tabel 2-2 (lanjutan). Setting dan fungsi pada PI [11]

Words Bits Parameter name Fungsi

08 to15 masukan filter coefficient

(α)

Menentukan kekuatan masukan filter.

Pengaturan ini harus BCD dari 100 sampai 199, atau 000. Pengaturan 000 menentukan nilai standar (0.65) dan menentukan 100 sampai 199 pengaturan koefisien dari 0.00 sampai 0.99 P1+6 00 to 03 Range keluaran Menentukan banyaknya bit dari data keluaran.

Pengaturan ini harus antara 00 dan 08, dimana

range keluaran antara 8 dan 16 bit.

08 to 15 Range masukan Menentukan banyaknya bit dari data masukan. Pengaturan ini harus antara 00 dan 08, dimana

range keluaran antara 8 dan 16 bit.

PID melakukan pengendalian PID didasarkan pada parameter-parameter yang

telah ditetapkan di dalam P1 sampai P1+6. Bila kondisi eksekusi OFF, maka PID tidak dieksekusi. Bila kondisi eksekusi adalah ON, maka PID menyelesaikan pengendalian menurut parameter-parameter yang ditunjuk. Kemudian mengambil range masukan data

biner yang ditetapkan dari word masukan (IW) dan menyelesaikan PID menurut parameter-parameter yang diatur. Tabel 2-2 menunjukkan setting dan fungsi pada PI

untuk kontrol PID.

2.10

Modul Analog Digital (MAD01)

Modul analog digital (MAD01) mempunyai dua fungsi, yaitu mengubah sinyal analog menjadi sinyal digital dan mengubah sinyal digital menjadi sinyal analog [11]. Dalam MAD01 terdapat 4 masukan analog, masing-masing dua masukan arus dan dua

masukan tegangan, kemudian juga terdapat dua keluaran analog, yaitu tegangan dan arus. Data masukan atau keluaran delapan bit yang dihubungkan dengan PLC dapat diatur

masukan / keluaran pada MAD01. Tabel 2-3 memperlihatkan spesifikasi masukan pada MAD01.

ADC

CPM1A

MAD01

Data masukan/keluaran

Ke PLC

Vin1

Iin1

Vin2

Iin2

Vout Iout

Gambar 2-23. Ilustrasi masukan / keluaran pada MAD01 [11]

Tabel 2-3. Spesifikasi masukan MAD01 [11]

Tegangan masukan 0V s/d 10V atau +1V s/d +5V

Range sinyal

masukan Arus masukan 4mA s/d 20mA

Tegangan masukan 1/ 256

Resolusi

Arus masukan 1/ 256

Tegangan masukan 1.0 % max (skala maksimum) Akurasi

Arus masukan 1.0 % max (skala maksimum) Tegangan masukan ± 15V kontinyu

Sinyal masukan

maksimal Arus masukan 30m A kontinyu

Setelah diketahui spesifikasi masukan atau keluaran, hal-hal yang berkaitan

dengan instalasi, perlu juga mengetahui alokasi bit Internal Relay (IR). Tabel 2-4 memperlihatkan alokasi Internal Relay (IR) pada MAD01. Tabel 2-5 menunjukkan spesifikasi keluaran MAD01.

Tabel 2-4. Alokasi IR pada MAD01 [11]

15 14 13 12 11 10 9 8 7 6 5 4 3 2 1 0

s/b x x x x x x x d d d d d d d d

Bit 8 s/d 14 : bit tidak digunakan

Bit 15 s : sign bit jika 0 tegangan keluaran positif, kalau 1 keluaran negatif.

B : broken wire bit jika 0 tidak ada kerusakan, kalau 1 ada kerusakan.

Tabel 2-5. Spesifikasi keluaran MAD01 [11]

Tegangan keluaran 0V s/d 10V atau -10V s/d +10V

Range sinyal

keluaran

Arus keluaran 4mA s/d 20mA

1/ 256 (0V s/d 10V) Tegangan keluaran

1/ 512 (-10V s/d 10V) Resolusi

Arus keluaran 1/ 256

Tegangan keluaran 1.0 % max (skala maksimum) Akurasi

Arus keluaran 1.0 % max (skala maksimum)

Alokasi channel yang akan digunakan pada MAD01 perlu diketahui untuk dapat membaca tegangan masukan. Alokasi channel MAD01 yang diberikan tergantung dengan

jumlah I/O pada PLC yang digunakan, seperti yang ditunjukkan Tabel 2-6.

Tabel 2-6. Alokasi channel MAD01 [11]

CPU Channel keluaran

MAD01

Channel masukan1

MAD01

Channel masukan2

MAD01

10CDx 11 1 2

20CDx 11 1 2

30CDx 12 2 3

40CDx 12 2 3

Langkah selanjutnya adalah menempatkan MAD01 tersebut pada range yang di kehendaki. Setting range diberikan saat inisialisasi MAD01. Setting range MAD01

Tabel 2-7. Setting range MAD01 [11]

Kode set range Keluaran Masukan1 Masukan2

FF00 0-10V / 4-20mA 0-10V 0-10V

FF01 -10-10V / 4-20mA 0-10V 0-10V

FF02 0-10V / 4-20mA 1-5V / 4-20mA 0-10V

FF03 -10-10V / 4-20mA 1-5V / 4-20mA 0-10V

FF04 0-10V / 4-20mA 0-10V 1-5V / 4-20mA

FF05 -10-10V / 4-20mA 0-10V 1-5V / 4-20mA

FF06 0-10V / 4-20mA 1-5V / 4-20mA 1-5V / 4-20mA FF07 -10-10V / 4-20mA 1-5V / 4-20mA 1-5V / 4-20mA

2.11 Programmable Logic Controller CPM2A

Sistem kontrol adalah serangkaian peralatan elektronik dan perlengkapannya yang ditempatkan untuk menjamin stabilitas, keakuratan, dan kelancaran transisi dari suatu

proses atau aktivitas produksi [12]. Programmable Logic Controller (PLC) mempunyai bahasa pemrograman yang digunakan dalam sebuah sistem pengendali, berisi fungsi-fungsi logika yang ditulis dalam bentuk ladder diagram. Dalam sistem terotomatisasi,

PLC berfungsi sebagai jantung dari sistem kontrol. Program aplikasi kontrol disimpan dalam memori PLC. Dalam pelaksanaannya, PLC secara terus menerus memonitor

keadaan sistem melalui sinyal arus balik dari peralatan masukan. Logika program merupakan dasar untuk menentukan jalannya kegiatan untuk dibawa ke dalam peralatan keluaran.

PLC dapat digunakan untuk mengontrol tugas yang sederhana dan berulang, atau beberapa PLC dapat dihubungkan bersama-sama dengan pengatur yang lain atau

komputer host melalui sejenis jaringan komunikasi dengan tujuan untuk menggabungkan kontrol proses yang komplek. Sistem otomatisasi tergantung pada kemampuan PLC untuk

membaca sinyal dari berbagai tipe pendeteksi otomatis (contohnya: proximity switch,

(contohnya: pushbutton, keypad, toggle switch, dan saklar-saklar lainnya), serta peralatan keluaran (contoh: motor, selenoid, relay, heater, kontaktor, lampu, buzzer dan lain

sebagainya).

2.11.1 Bagian–bagian Programmable Logic Controller

2.11.1.1 Central Processing Unit (CPU)

Central Processing Unit adalah suatu mikroprosesor yang mengkoordinasi

aktivitas-aktivitas sistem PLC. CPU menjalankan program, memproses sinyal I/O dan

mengkomunikasikannya dengan peralatan eksternal.

2.11.1.2 Memori

Karakteristik terpenting dari PLC adalah kemudahan pemakai dalam

menggantikan program dengan mudah dan cepat. Tujuan ini dapat dicapai dengan membuat karakteristik PLC yang dilengkapi dengan sistem memori. Sistem memori ini dimaksudkan untuk menyimpan data-data urutan instruksi ataupun program yang dapat

dieksekusi oleh prosesor sesuai dengan perintah yang telah diberikan dalam program. Program ladder, nilai timer dan counter disimpan di memori pengguna tergantung

kebutuhan penggunaannya. Beberapa tipe memori antara lain:

2.11.1.2a Read Only Memory (ROM)

ROM adalah memori tetap yang dapat diprogram sekali. Memori ini paling tidak

populer jika dibandingkan dengan tipe memori yang lain.

2.11.1.2b Random Acces Memory (RAM)

2.11.1.2c Erasable Programmable Read Only Memory (EPROM)

EPROM, menyimpan data secara permanen seperti ROM. Memori ini tidak

membutuhkan baterai pendukung. Tetapi bila terkena sinar ultraviolet dapat menghapus isinya. PROM writer dibutuhkan untuk memprogram ulang memori.

2.11.1.2d Ellecrically Erasable Programmable Read Only Memory (EEPROM)

EEPROM mengkombinasikan fleksibilitas akses dari RAM dan EPROM yang tidak berubah menjadi satu. Isinya dapat dihapus maupun diprogram secara elektrik,

tetapi mempunyai batas waktu.

2.11.1.3 Memori pada PLC CPM2A

2.11.1.3a Internal Relay

Internal relay (IR) mempunyai pembagian fungsi seperti masukan IR, keluaran

IR, dan IR work area.Untuk pengolahan data pada program masukan IR dan keluaran IR

adalah IR yang berhubungan dengan terminal masukan dan keluaran pada PLC. Sedangkan IR work area tidak dihubungkan ke terminal PLC, tetapi terletak pada internal memori PLC dan berfungsi untuk pengolahan logika program (manipulasi program).

2.11.1.3b Special Relay (SR)

Relay yang mempunyai fungsi khusus seperti untuk flags, misalnya pada instruksi

penjumlahan terdapat kelebihan digit pada hasilnya (carry flags), control bit PLC,

informasi kondisi PLC dan system clock.

2.11.1.3c Auxilary Relay (AR)

Auxilary relay terdiri dari flags dan bit dengan tujuan khusus dan dapat

2.11.1.3d Holding Relay (HR)

Holding relay berfungsi untuk menyimpan data (bit-bit penting) karena tidak akan

hilang walaupun sumber tegangan PLC telah terputus (OFF).

2.11.1.3e Link Relay (LR)

Link relay digunakan untuk data link pada PLC link system. Relay ini berfungsi

untuk tukar menukar informasi antara dua PLC atau lebih dalam suatu system control

yang saling berhubungan satu dengan lainnya dan menggunakan banyak PLC (minimum

2 PLC).

2.11.1.3f Temporary Relay (TR)

Temporary relay berfungsi untuk menyimpan sementara kondisi logika program

yang terdapat pada ladder diagram yang mempunyai titik percabangan khusus.

2.11.1.3g Timer / Counter (TC)

Timer digunakan untuk mendefinisikan waktu sistem tunda (time delay)

sedangkan counter digunakan sebagai penghitung. Timer dalam PLC mempunyai orde 100ms dan ada juga yang mempunyai orde 10ms seperti TIMH (15). Untuk TIM 000 s/d

TIM 015 dapat dioperasikan secara interrupt untuk mendapatkan waktu yang lebih presisi.

2.11.1.3h Data memory (DM)

Data memori berfungsi untuk menyimpan data-data program karena isi DM tidak akan hilang (reset) walaupun sumber tegangan PLC telah OFF. Ada beberapa macam

data relay (DM), diantaranya:

DM read/write: DM ini dapat dihapus dan ditulis oleh program yang dibuat. Jadi

sangat berguna untuk manipulasi data program.

DM special I/O unit: DM ini berfungsi untuk menyimpan dan mengolah hasil dari

DM history log: DM ini dapat menyimpan informasi-informasi penting pada saat

PLC terjadi kegagalan sistem operasionalnya.

DM link test area: DM ini berfungsi untuk menyimpan informasi-informasi yang

menunjukkan status dari sistem link PLC.

DM setup: berfungsi untuk setup kondisi default (kondisi kerja saat PLC aktif).

2.11.1.4 Waktu Scan

Scan adalah proses membaca input, mengeksekusi program dan memperbaharui

keluaran [10]. Waktu scan adalah proses membaca status masukan, mengevaluasi logical

control dan memperbaharui keluaran secara terus menerus dan berurutan. Spesifikasi

waktu scan menunjukkan seberapa cepat alat kontrol bereaksi terhadap masukan dan

memecahkan logical control secara benar. Waktu yang dibutuhkan untuk satu waktu scan

bervariasi dari 0.1ms sampai 10ms tergantung kecepatan proses CPU dan panjang

program. Memonitor program kontrol juga menambah waktu overhead dari scan karena CPU pengontrol harus mengirimkan status kontak ke peralatan monitor lain.

2.11.2 Logika Dalam Diagram Ladder

2.11.2.1 Kontak

Program yang berupa kumpulan perintah untuk menjalankan suatu fungsi tertentu dalam pemrograman PLC dituangkan dalam bentuk ladder [12]. Kontak merupakan suatu

komponen yang berfungsi untuk menghubungkan dan memutuskan arus. Ada dua jenis kontak, yaitu kontak normally open (NO) dan kontak normally closed (NC).

KONTAK NO KONTAK NC

Kontak NO merupakan kontak yang kondisi normalnya terputus. Kontak NC

merupakan kontak yang kondisi normalnya terhubung. Gambar 2-24 menunjukkan simbol kontak NO dan NC.

2.11.2.1a Logika NOT

Gambar 2-25 menunjukkan diagram ladder logika NOT. Logika NOT menggunakan kontak NC. Logika NOT mempunyai satu masukan dan satu keluaran serta

melakukan operasi logika peniadaan (negasi). Keluaran logika NOT akan bernilai 1 (ON), jika masukannya bernilai 0 (OFF).

Lampu 0V

SW1

220V

Gambar 2-25. Diagram ladder logika NOT [12]

2.11.2.1b Logika AND

Logika AND menggunakan sambungan secara seri, logika AND mempunyai dua atau lebih masukan dan satu keluaran. Keluaran logika AND akan bernilai 1 (ON), jika

semua masukan bernilai 1 (ON). Gambar 2-26 menunjukkan diagram ladder logika AND.

SW1 SW2 Lampu

220V 0V

Gambar 2-26. Diagram ladder logika AND [12]

2.11.2.1c Logika OR

atau lebih masukannya bernilai 1(ON). Gambar 2-27 menunjukkan diagram ladder logika OR.

Lampu SW1

SW2

220V 0V

Gambar 2-27. Diagram ladder logika OR [12]

PLC dapat melakukan instruksi-instruksi pemrograman data, pergerakan data,

geser, penambahan dan pengurangan, perhitungan biner / BCD, intruksi logika, intruksi konversi, intruksi unit I/O, intruksi subroutine, intruksi kontrol interrupt, dll [10]. Namun

tidak semua instruksi tersebut akan dibahas, tetapi hanyalah yang berkaitan dengan perangkat kerasnya saja dan Tabel 2-8 adalah contoh instruksi yang akan digunakan.

Tabel 2-8. Tabel intruksi PLC [11]

Kode Intruksi Mnemonic Fungsi

21 Move (@)MOV Mengkopy sebuah konstanta/ isi dari sebuah word ke word lain.

83 Movd (@)MOVD Mengkopy sebuah konstanta/ isi dari sebuah digit

56 Mull (@)MULL Mengali sebuah konstanta/ isi dari sebuah word (32 bit)

55 Subl (@)SUBL Menambah sebuah konstanta/ isi dari sebuah word (32 bit)

- PID control PID(__1)2 Melakukan kontrol PID berdasar pada parameter tertentu

24 Binary to

BCD (@)BCD

2.12 Programmable Terminal NT30C

Programmable terminal (PT) NT30C merupakan salah satu piranti yang dapat

digunakan sebagai masukan ataupun keluaran dalam sistem pengendalian yang menggunakan PT [13]. PT berupa layar sentuh (Touch Screen). Tampilan dari PT dibuat dengan bantuan Software NT support Tool pada sebuah personal computer (PC).

Pembuatan program tampilan pada PT disusun berdasar pengalamatan pada program yang terdapat pada CPU PLC. Komunikasi hubungan PT dengan sebuah CPU

PLC, merupakan hubungan antarmuka menggunakan adapter RS – 232.

2.12.1. Tampilan pada PT NT30C

Gambar 2-28. Contoh tampilan pada PT NT30C [13]

PT dapat menampilkan elemen-elemen dengan banyak variasi seperti karakter, angka, lampu, touch switch dan graph pada layar. Gambar 2-28 menunjukkan contoh

tampilan pada PT.

2.12.1a. Karakter (text)

2.12.1b. Karakter (character string memory table)

Karakter string disimpan di dalam tabel memori karakter string yang dapat

ditampilkan. Tampilan karakter dapat diubah dengan mengubah data yang disimpan di dalam tabel memori karakter string.

2.12.1c. Angka (numeral memory table)

Angka-angka disimpan di dalam tabel memori angka dan dapat ditampilkan. Tampilan angka dapat diganti dengan mengganti data yang disimpan di dalam tabel

memori angka. Nilai hexadesimal juga dapat ditampilkan.

2.12.1d. Lampu

Lampu dapat digunakan untuk indikator status pengoperasian. Tampilan Persegi,

lingkaran dan segi banyak dapat digunakan untuk indikator. Semua dikontrol oleh PC dan dapat dinyalakan atau dibuat sebagai pemberitahuan.

2.12.1e. Touch Switches

Touch switch dapat diatur di manapun pada layar. Menekan tombol pada layar

mempunyai beberapa fungsi antara lain: pemberitahuan bahwa tombol telah ditekan

(untuk PC), masukan angka atau karakter string (fungsi tombol masukan), menyalin angka atau karakter string (fungsi tombol penyalin) dan lain sebagainya.

2.12.1f. Graphs

Bar graphs, trend graphs dan broken line graphs dapat ditampilkan menurut

angka yang disimpan pada tabel memori angka.

2.13

Rotary Encoder

Rotary encoder biasanya digunakan untuk mendetaksi kecepatan motor [14]. Saat

berlubang, dan cahaya tidak dideteksi ketika berada pada daerah gelap (tidak berlubang). Jika rotary encoder berputar dengan kecepatan konstan, maka fototransistor akan

menghasilkan sinyal gelombang kotak. Gambar 2-29 menunjukkan contoh piringan

rotary encoder.

Gambar 2-29. Contoh piringan rotaryencoder [14]

Jumlah kenaikan encoder ditentukan oleh jumlah pulsa perputaran yang

dihasilkan oleh fototransistor. Dengan membagi jumlah pulsa perputaran ke dalam 360 derajat, maka didapatkan jumlah derajat per pulsa (biasa disebut resolution). Sebagai

contoh 3600 pulsa kenaikan encoder mempunyai 360/3600 = 0,1 derajat.

Gambar 2-30. Sinyal keluaran rotaryencoder [14]

Rotaryencoder dapat digunakan untuk mengetahui dua informasi penting tentang

dengan encoder resolution, dapat diketahui berapa jauh piringan berputar dalam derajat. Fungsi yang kedua adalah dengan menambahkan jumlah pulsa yang diterima dari

keluaran fototransistor selama satu periode waktu, maka dapat dihitung kecepatan putar dalam radians per second atau RPMs. Jumlah revolution dapat dihitung dengan persamaan:

ng JumlahLuba

inyal FrekuensiS

volution=

Re (2.16)

Kecepatan putaran dalam RPMs dapat dihitung dengan persamaan:

60 Re

) (

tanPutaran

![Gambar 2-3. Rangkaian sensor kecepatan [3]](https://thumb-ap.123doks.com/thumbv2/123dok/1664619.2073560/32.595.230.416.289.449/gambar-rangkaian-sensor-kecepatan.webp)

![Gambar 2-9. Rangkaian pembangkit gelombang kotak dan segitiga [5]](https://thumb-ap.123doks.com/thumbv2/123dok/1664619.2073560/37.595.128.486.515.727/gambar-rangkaian-pembangkit-gelombang-kotak-segitiga.webp)

![Gambar 2-13. Diagram blok pengendali proporsional [9]](https://thumb-ap.123doks.com/thumbv2/123dok/1664619.2073560/42.595.167.447.464.526/gambar-diagram-blok-pengendali-proporsional.webp)

![Gambar 2-18. Diagram blok pengendali diferensial [9]](https://thumb-ap.123doks.com/thumbv2/123dok/1664619.2073560/45.595.152.461.315.386/gambar-diagram-blok-pengendali-diferensial.webp)

![Gambar 2-20. Diagram blok pengendali PID analog [9]](https://thumb-ap.123doks.com/thumbv2/123dok/1664619.2073560/46.595.214.400.636.725/gambar-diagram-blok-pengendali-pid-analog.webp)

![Tabel 2-2. Setting dan fungsi pada PI [11]](https://thumb-ap.123doks.com/thumbv2/123dok/1664619.2073560/49.595.86.545.438.721/tabel-setting-fungsi-pi.webp)

![Gambar 2-27. Diagram ladder logika OR [12]](https://thumb-ap.123doks.com/thumbv2/123dok/1664619.2073560/59.595.86.509.442.730/gambar-diagram-ladder-logika-or.webp)