CALCINER

PRA RENCANA PABRIK

OLEH :

HENRY MARIYONO

0631010087

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL "VETERAN"

JAWA TIMUR

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan Tugas Akhir “Pra Rencana Pabrik Calcium Hidroksida dari Calcium Carbonat dengan Proses Dorrco Fluosolids Calciner”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Calcium Hidroksida dari Calcium Carbonat dengan Proses Dorrco Fluosolids Calciner” ini disusun berdasarkan pada beberapa sumber yang berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur 2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur. 3. Bapak Ir. Nur Hapsari, M.T

selaku dosen pembimbing.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena itu segala kritik dan saran yang membangun kami harapkan dalam sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , Februari 2011

yang semakin meningkat. Selain itu juga dapat digunakan sebagai bahan pembantu dalam proses industri kimia yang lainnya.

Pabrik Calcium Hidroksida yang direncanakan disini mempunyai performance sebagai berikut :

Kapasitas produksi : 20.000 ton / tahun

Bahan baku : Calcium Carbonat

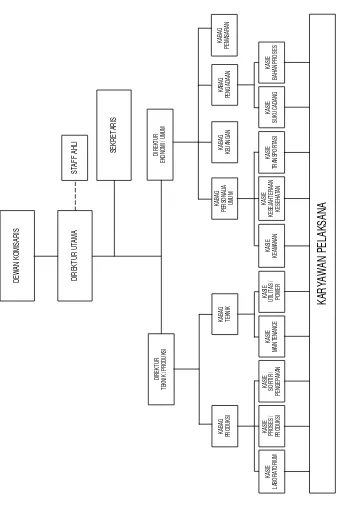

Bentuk perusahaan : Perseroan Terbatas Sistem organisasi : Garis dan Staff Sistem proses : Continue Lokasi pabrik : , Gresik

Waktu operasi : 330 hari / tahun Jumlah karyawan : 130 orang Utilitas :

- Air : 104 m3/ hari

- Steam : 2191,6949 lb/jam

- Listrik : 62 kWh/jam

- Bahan bakar : 394 barrel/bulan Evaluasi ekonomi :

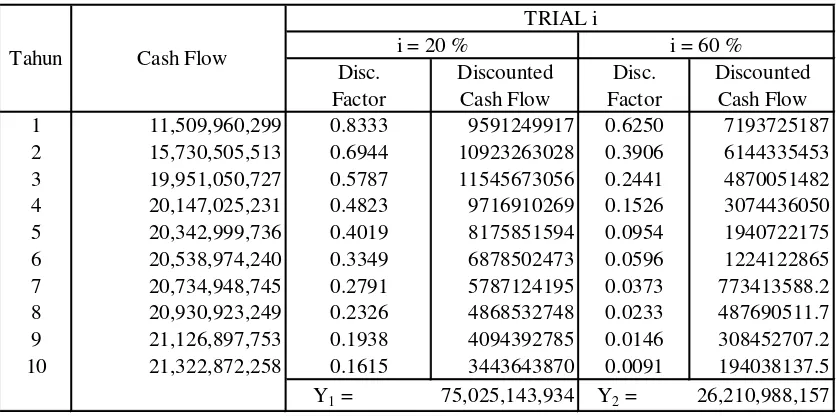

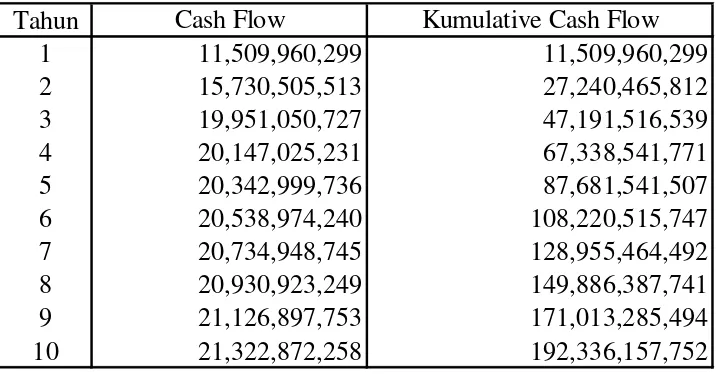

- Fixed Capital Investment (FCI) : Rp 48.920.221.302 - Working Capital Investment (WCI) : Rp. 7.338.033.195,24 - Total Capital Investment (TCI) : Rp. 56.258.254.496,81 - Total Production Cost (TPC) : Rp. 49.103.045.722 - Internal Rate of Return (IRR) : 27 %

- Rate on Equity (ROE) : 58 %

Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

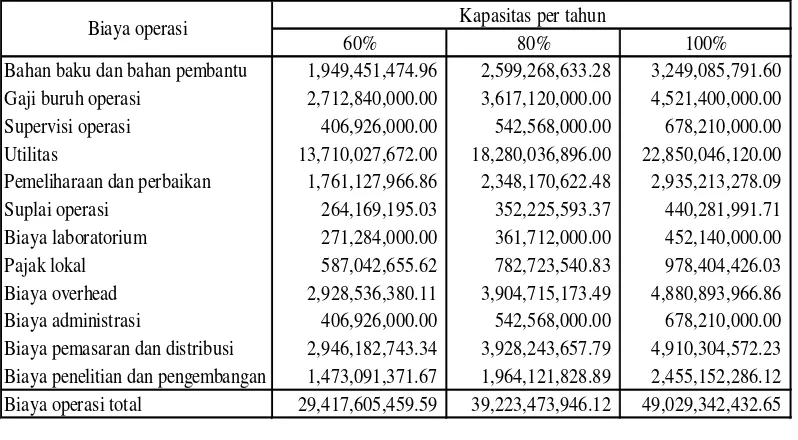

……….……….……….…… VIII-49 Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan …….………... VIII-44 Tabel IX.1. Pembagian Luas Pabrik ……….………. IX - 8 Tabel X.1. Jadwal Kerja Karyawan Proses ……….…….. X - 9 Tabel XI.1. Perhitungan Biaya Oprasi Yang Diperlukan

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… v

DAFTAR GAMBAR ……….……….……… vi

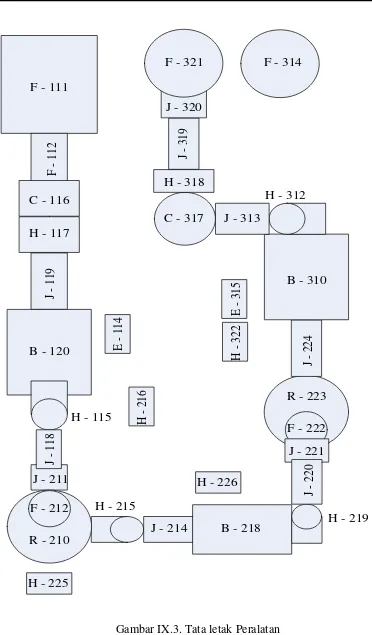

DAFTAR ISI ……….……….……….………… vii BAB I PENDAHULUAN ……….……….……… I – 1 BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1 BAB III NERACA MASSA ……….……….…… III – 1 BAB IV NERACA PANAS ……….……….……… IV – 1 BAB V SPESIFIKASI ALAT ……….……….. V – 1 BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1 BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1 BAB VIII UTILITAS ……….……….……… VIII – 1 BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1 BAB X ORGANISASI PERUSAHAAN ……….………… X – 1 BAB XI ANALISA EKONOMI ……….……….… XI – 1 BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

BAB I

PENDAHULUAN

I.1. Latar Belakang

Lime telah dikenal sejak jaman Romawi, Yunani, dan Mesir untuk kepentingan konstruksi bangunan. Tetapi pertama kali informasi tertulis mengenai lime dimulai dari jaman Romawi. Didalam bukunya “De Architecture” oleh Marcus Pollio, seorang ahli arsitek dan insinyur yang terkenal dan hidup pada masa pemerintahan August pada tahun 27 sebelum masehi sampai dengan 14 sesudah masehi, menyebutkan telah menggunakan lime sebagai perekat untuk konstruksi pelahuban, bangunan, dan trotoar.

Pada masa colonial Amerika pengolahan lime mula-mula dengan menggunakan batu gamping kasar yang terbakar dalam suatu alat yang dinamakan “Dugout”, dimana alat itu adalah kiln yang terbuat dari susunan batu bata yang menggunakan batu bara atau kayu sebagai bahan bakarnya. Bahan bakar itu diletakkab di bagian bawah kiln dengan waktu pemanasan atau pembakaran dilakukan selama 72 jam.

I.2. Aspek Ekonomi

Secara langsung atau tidak langsung produk batu kapur dan skaled lime digunakan lebih banyak dibandingkan unsur kimia alami lainnya pada industri kimia. Produksi lime dunia mencapai 18.300.000 ton dengan harga US $ 341,1 juta pada tahun 1972 dan produksi mengalami peningkatan pada tahun 1979 sebanyak 19.000.000 ton. Lime biasanya dijual dalam bentuk high quick lime ( kapur mentah ) yang mengandung kurang dati 90% CaO dan 0 sampai 5% magnesia. Prosentase terkecil diantaranya kalsium karbonat, silica, alumina, dan ferri oksida yang ditunjukkan sebagai impirities.

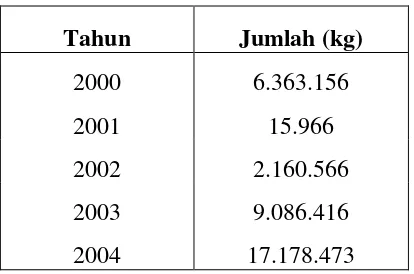

Berdasarkan Balai Pusat Statisktik Industri Surabaya, pada tahun 2000 hingga tahun 2004 kebutuhan skaled lime adalah sebagai berikut :

Tabel I.1. Data Impor Skaled Lime :

Sumber : Biro Pusat Statistik

I.3. Spesifikasi Bahan Baku

Bahan baku yang digunakan adalah batuan kapur ( lime stone ) bentuk calcite ( kandungan kalsium tertinggi ) dengan spesifikasi sebagai berikut :

Tahun Jumlah (kg)

2000 6.363.156

2001 15.966

2002 2.160.566

2003 9.086.416

I.3.1. Sifat-sifat Fisika :

a. Warna : Putih

b. Bentuk : Padat Kristal

c. Bau : Menyengan (khas karbonat) d.Spesifik grafity : 2,7112

e. Kekerasan : 2-4 skala Mohs f. Titik lebur : 1339 oC

I.3.2. Sifat-sifat Kimia :

a. Rumus Kimia : CaCO3 (senyawa kandungan terbanyak)

b. Berat : 100,08

c. Kelarutan dalam air : 0,014 – 0,15 gr/liter pada suhu 17 oC d. Reaksi-reaksi kimia yang terjadi :

- Calcination :

Kalsinasi berlangsung pada suhu 898 oC untuk kandungan calcite tinggi dan sangat stabil, sesuai dengan reaksi sebagai berikut :

CaCO3 CaO + CO2 - Neutralization :

Lime akan trionkan dalam air, ion-ion Ca2+. Mg2+, dan OH- sehingga akan terbentuk basa atau alkali. Basa-basa dari Ca(OH)2 dan Mg(OH)2 ini hanya dapat ternetralkan dalam asam kuat seperti HCl, HNO3, dan H2SO4 dengan reaksi sebagai berikut :

Ca(OH)2 + H2SO4 CaSO4 + 2H2O - Causticization :

Lime dengan kandungan kalsium tinggi bereaksi dengan karbonat seperti Na2CO3 dan LiCO3 untuk membentuk hidroksida dan karbonat melalui dua pemecahan (double decompotion).

Na2CO3 + Ca(OH)2 2NaOH + CaCO3

I.4. Spesifikasi Produk

Produk yang dihasilkan adalah skaled lime ( Ca(OH)2 ) yang didapatkan dengan mereaksikan CaO dan H2O. Dalam produk Ca(OH)2 yang dihasilkan mempunyai kandungan impurities dan spesifikasi sebagai berikut :

- Ca(OH)2 : 91,6%

- Mg(OH)2 : 0,47%

- CaO : 0,7%

- MgO : 0,003%

- CaCO3 : 6,58%

- MgCO3 : 0,04%

- Al2O3 : 0,44%

- H2O : 0,01%

- Fe2O3 : 0,03%

- SiO2 : 0,13%

I.4.1. Sifat-sifat Fisika :

a. Warna : Putih kristalin

c. Spesifik grafity : 2,34

d. Titik lebur : Melepas air pada suhu 580 oC I.4.2. Sifat-sifat Kimia :

a. Rumus Kimia : Ca(OH)2

b. Berat Molekul : 74,2346

c. Kelarutan dalam air : Sangat sedikit larut dalam air, larut dalam gliserine syrup dan asam, tidak larut dalam alcohol. d. Reaksi-reaksi yang terjadi :

- Bereaksi dengan CO2 membentuk CaCO3 dengan reaksi : Ca(OH)2 + CO2 CaCO3 + H2O

- Bereaksi dengan gas klor membentuk Bleaching Powder : Ca(OH)2 + Cl2 CaOCl2 + H2O

- Bereaksi dengan HCl membentuk CaCl2 Ca(OH)2 + 2HCl CaCl2 + 2H2O

I.5. Kegunaan Produk

- Soil Conditioner - Water softening

- Industri pemurnian gula - Petrochemical

BAB II

PEMILIHAN DAN URAIAN PROSES

II.1. Macam-Macam Proses

Proses pembuatan skaled lime umumnya menggunakan proses kalsinasi dan pemanasan hydrated lime dari hasil buangan proses pembuatan gas karbida. Proses kalsinasi ini terbagi dengan dua cara yaitu : dengan

horizontal kiln dan vertical kiln yang dikenal dengan proses dorrco fluosolids.

II.2. Pemilihan Proses

Proses kalsinasi pada umumnya menggunakan bahan baku dari lime stone yang dihaluskan hingga 200 mesh untuk memudahkan pada

proses pembakaran kiln.

1. Proses Kalsinasi dengan Horizontal Kiln

Bahan baku lime stone dipecah hingga ukuran tertentu yang lebih kecil, selanjutnya dihaluskan sampai ukuran 200 mesh. Lime stone yang telah halus diumpankan ke dalam horizontal kiln untuk dilakukan

proses kalsinasi pada suhu 1200 -1300 oC.Sehingga terjadi reaksi reduksi sebagai berikut :

CaCO3

---

CaO + CO2penambahan air untuk membentuk Ca(OH)2 sesuai dengan reaksi berikut:

CaO + H2O

---

Ca(OH)22. Proses Dorrco Fluosolids dengan Vertikal Kiln

Pada proses ini diawali dengan lime stone yang telah dihaluskan dipanaskan terlebih dahulu pada fluosolids dryer, selanjutnya

diayak dan dimasukkan kedalam fluosolids calciner untuk dikalsinasi hingga suhu 900oC. Reaksi yang terjadi adalah :

Lime yang terbentuk didinginkan didalam rotary cooler, kemudian diumpankan kedalam hydrator untuk membentuk skaled lime

dengan penambahan H2O sesuai reaksi berikut: CaO + H2O → Ca(OH)2

Produk skaled lime dikeringkan terlebih dahulu didalam rotary dyer sebelum pengemasan.

II. 3. Seleksi proses.

Untuk memilih proses yang tepat maka perlu pertimbangan-pertimbangan dari beberapa segi. Antara lain proses, energi, mutu, produk

dan dampak terhadap lingkungan sekitar.

Dengan pertimbangan tersebut maka dipilih proses dorrco fluosolids dengan pertimbangan sebagai berikut :

a. Proses berlangsung pada suhu yang lebih rendah

b. Teknik pengoperasian umumnya sama dengan proses kalsinasi.

Tetapi pada proses dorrco fluosolids membutuhkan areal pabrik lebih sedikit.

c. Energi yang digunakan lebih hemat karena berlangsung pada suhu

lebih rendah. II.4 Uraian Proses

Proses pembuatan calcium hidrokisda dengan bahan baku calcium carbonat pada proses dorrco fluosolids calciner memiliki beberapa tahapan proses :

Bahan baku batuan kapur yang dihaluskan terlebih dahulu sampai 48 mesh dan melewati proses screning agar uniform dikurangi

kadara airnya didalam rotary dyer pada suhu 100oC dengan tujuan untuk mengurangi kadar air pada batu kapur.

2. Proses kalsinasi

Setelah melalui proses pengeringan batu kapur dimasukkan ke dalam dorrco fluosolids calciner untuk dikalsinasi pada suhu 900oC. Pada proses ini CaCO3 akan terurai menjadi CaO dan CO2, dengan reaksi sebagai berikut :

CaCO3→ CaO + CO2 3. Proses hidrasi

CaO yang dihasilkan dari proses kalsinasi kemudian

dimasukkan ke dalam hydrator dengan melakukan penambahan air. Pada proses ini CaO akan bereaksi dengan air dan menghasilkan calcium

hidroksida. Proses reaksi secara isothermis pada suhu ±90oC. CaO + H2O → Ca(OH)2

4. Proses separasi

Produk Ca(OH)2 yang terbentuk kemudian dilakukan proses pengeringan didalam rotary dyer untuk mengurangi kadar air pada

BAB III

NERACA MASSA

Kapasitas Produksi Produk : 20.000 ton/thn

Operasi Pabrik : 330 hari /tahun

Satuan : kg/jam

1. Hammer mill

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

CaCO3 2698.8197 CaCO3 2998.6886

MgCO3 14.7686 MgCO3 16.4095

H2O 9.0252 H2O 10.0280

SiO2 2.7349 SiO2 3.0388

Al2O3 9.0252 Al2O3 10,0280

Fe2O3 0.5470 Fe2O3 0,6078

Dari recycle :

CaCO3 299.8689

MgCO3 1.6410

H2O 1.0028

SiO2 0.3039

Al2O3 1.0028

Fe2O3 0.0608

2. Rotary dryer

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

CaCO3 2998.6935 Produk keluar rotary :

MgCO3 16.4095 CaCO3 2848.7542

H2O 10.0280 MgCO3 15.5890 SiO2 3.0388 H2O 0.1003 Al2O3 10.0280 SiO2 2.8869 Fe2O3 0.6078 Al2O3 9.5266

Fe2O3 0.5774

Produk ke cyclone :

CaCO3 149.9344

MgCO3 0.8205

H2O 9.9278

SiO2 0.1519

Al2O3 0.5014

Fe2O3 0.0304

Total 3038.8008 Total 3038.8008

3. Cyclone

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

Produk ke screw

CaCO3 149.9344 conveyor :

MgCO3 0.8205 CaCO3 148.4351

H2O 9.9278 MgCO3 0.8123

SiO2 0.1519 SiO2 0.1504

Uap dan debu

terikut udara :

CaCO3 1.4993

MgCO3 0.0082

SiO2 0.0015

Al2O3 0.0050

Fe2O3 0.0003

H2O 9.9278

Total 161.3664 Total 161.3664

4. Screw conveyor

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

Dari rotary dyer: CaCO3 2997.1893

CaCO3 2848.7542 MgCO3 16.4013

MgCO3 15.5890 SiO2 3.0373

SiO2 2.8869 Al2O3 10.0230

Al2O3 9.5266 Fe2O3 0.6075

Fe2O3 0.5774 H2O 0.1003

H2O 0.1003

Dari cyclone :

CaCO3 148.4351

MgCO3 0.8123

Al2O3 0.4964

Fe2O3 0.0301

Total 3027.3586 Total 3027.3586

5. Dorrco fluosolids calciner

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

CaCO3

2997.1893 Produk ke cyclone :

MgCO3 16.4013 CaCO3 14.9859

SiO2 3.0373 MgCO3 0.0820

Al2O3 10.0230 SiO2 0.3037 Fe2O3 0.6075 Al2O3 1.0023

H2O 0.1003 Fe2O3 0.0607

CaO 159.4505

MgO 0.7449

CO2 1260.9577

H2O 0.1003

Produk ke screw :

CaCO3 134.8735

MgCO3 0.7381

SiO2 2.7336

Al2O3 9.0207

Fe2O3 0.5467

CaO 1435.0542

MgO 6.7038

6. Cyclone

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

CaCO3 14.9859 Produk ke screw :

MgCO3 0.0820 CaCO3 14.8361

SiO2 0.3037 MgCO3 0.0812

Al2O3 1.0023 SiO2 0.3007 Fe2O3 0.0607 Al2O3 0.9923

CaO 159.4505 Fe2O3 0.0601

MgO 0.7449 CaO 157.8560

H2O 0.1003 MgO 0.7374

CO2 1260.9577 Produk ke filter :

CaCO3 0.1499

MgCO3 0.0008

SiO2 0.0030

Al2O3 0.0100

Fe2O3 0.0006

CaO 1.5945

MgO 0.0074

H2O 0.1003

CO2 1260.9577

7. Filter

Massa Masuk (kg/jam) Massa Masuk (kg/jam)

CaCO3 0.1499 Tersaring di filter :

MgCO3 0.0008 CaCO3 0.1499

SiO2 0.0030 MgCO3 0.0008

Al2O3 0.0100 SiO2 0.0030 Fe2O3 0.0006 Al2O3 0.0100 CaO 1.5945 Fe2O3 0.0006

MgO 0.0074 CaO 1.5945

H2O 0.1003 MgO 0.0074

CO2 1260.9577 Ke HE :

H2O 0.1003

CO2 1260.9577

Total 1262.8243 Total 1262.8243

8. Srew conveyor

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

Dari calciner : CaCO3 149.7096

CaCO3 134.8735 MgCO3 0.8192

MgCO3 0.7381 SiO2 3.0342

Fe2O3 0.5467 CaO 1592.9102

CaO 1435.0542 MgO 7.4412

MgO 6.7038

Dari cyclone :

CaCO3 14.8361

MgCO3 0.0812

SiO2 0.3007

Al2O3 0.9923

Fe2O3 0.0601

CaO 157.8562

MgO 0.7374

Total 1764.5344 Total 1764.5344

9. Rotary cooler

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

CaCO3 149.7096 Ke cyclone :

MgCO3 0.8192 CaCO3 7.4855

SiO2 3.0342 MgCO3 0.0410

Al2O3 10.0130 SiO2 0.1517

Fe2O3 0.6068 Al2O3 0.5007

CaO 1592.9102 Fe2O3 0.0303

MgO 7.4412 CaO 79.6455

MgO

0.3721Ke screw conveyor :

CaCO3 142.2241

MgCO3 0.7783

SiO2 2.8825

Al2O3 9.5124

CaO 1513.2647

MgO 7.0692

Total 1764.5344 Total 1764.5344

10. Cyclone

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

CaCO3 7.4855 Ke screw conveyor :

MgCO3 0.0410 CaCO3 7.4106

SiO2 0.1517 MgCO3 0.0406

Al2O3 0.5007 SiO2 0.1502 Fe2O3 0.0303 Al2O3 0.4956

CaO 79.6455 Fe2O3 0.0300

MgO 0.3721 CaO 78.8491

MgO 0.3683

Debu lolos ke udara :

CaCO3 0.0749

MgCO3 0.0004

SiO2 0.0015

Al2O3 0.0050

Fe2O3 0.0003

CaO 0.7965

MgO 0.0037

11. Screw conveyor

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

Dari rotary cooler : CaCO3 149.6347

CaCO3 142.2241 MgCO3 0.8188

MgCO3 0.7783 SiO2 3.0327

SiO2 2.8825 Al2O3 10.0080 Al2O3 9.5124 Fe2O3 0.6065

Fe2O3 0.5765 CaO 1592.1137

CaO 1513.2647 MgO 7.4375

MgO 7.0692

Dari cyclone :

CaCO3 7.4106

MgCO3 0.0406

SiO2 0.1502

Al2O3 0.4956

Fe2O3 0.0300

CaO 78.8491

MgO 0.3683

Total 1763.6521 Total 1763.6521

12. Hydrator

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

CaCO3 149.6347 CaCO3 149.6347

MgCO3 0.8188 MgCO3 0.8188

SiO2 3.0327 SiO2 3.0327

Al2O3 10.0080 Al2O3 10.0080

Fe2O3 0.6065 Fe2O3 0.6065

CaO 1592.1137 CaO 15.9211

H2O 799.7756 H2O 289.8535

Ca(OH)2 2082.8259

Mg(OH)2 10.6519

Total 2563.4277 Total 2563.4277

13.Rotary dyer

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

CaCO3 149.6347 Ke screw conveyor :

MgCO3 0.8188 CaCO3 142.1530

SiO2 3.0327 MgCO3 0.7779

Al2O3 10.0080 SiO2 2.8811 Fe2O3 0.6065 Al2O3 9.5076

CaO 15.9211 Fe2O3 0.5762

MgO 0.0744 CaO 15.1251

H2O 289.8535 MgO 0.0707

Ca(OH)2 2082.8259 Ca(OH)2 1978.6846

Mg(OH)2 10.6519 Mg(OH)2 10.1193

H2O 0.2899

Ke cyclone :

CaCO3 7.4817

MgCO3 0.0409

SiO2 0.1516

Al2O3 0.5004

Fe2O3 0.0303

CaO 0.7961

MgO 0.0037

Ca(OH)2 104.1413

Mg(OH)2 0.5326

H2O 289.5637

14.Cyclone

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

CaCO3 7.4817 Produk ke screw :

MgCO3 0.0409 CaCO3 7.4069

SiO2 0.1516 MgCO3 0.0405

Al2O3 0.5004 SiO2 0.1501

Fe2O3 0.0303 Al2O3 0.4954

CaO 0.7961 Fe2O3 0.0300

MgO 0.0037 CaO 0.7881

Ca(OH)2 104.1413 MgO 0.0037

Mg(OH)2 0.5326 Ca(OH)2 103.0999

H2O 289.5637 Mg(OH)2 0.5273

Produk lolos ke udara :

CaCO3 0.0748

MgCO3 0.0004

SiO2 0.0015

Al2O3 0.0050

Fe2O3 0.0003

CaO 0.0080

MgO 0.0000

Ca(OH)2 1.0414

Mg(OH)2 0.0053

H2O 289.5637

Total 403.2424 Total 403.2424

15.Screw conveyor

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

Dari rotary dryer : CaCO3 149.5599

MgCO3 0.7779 SiO2 3.0312 SiO2 2.8811 Al2O3 10.0030 Al2O3 9.5076 Fe2O3 0.6062

Fe2O3 0.5762 CaO 15.9132

CaO 15.1251 MgO 0.0743

MgO 0.0707 Ca(OH)2 2081.7845

Ca(OH)2 1978.6846 Mg(OH)2 10.6466

Mg(OH)2 10.1193 H2O 0.2899

H2O 0.2899

Dari cyclone :

CaCO3 7.4069

MgCO3 0.0405

SiO2 0.1501

Al2O3 0.4954

Fe2O3 0.0300

CaO 0.7881

MgO 0.0037

Ca(OH)2 103.0999

Mg(OH)2 0.5273

Total 2272.7273 Total 2272.7273

16.Ball mill dan screen

Massa Masuk (kg/jam) Massa Keluar (kg/jam)

CaCO3 149.5599 CaCO3 166.1777

MgCO3 0.8184 MgCO3 0.9094

SiO2 3.0312 SiO2 3.3680 Al2O3 10.0030 Al2O3 11.1144 Fe2O3 0.6062 Fe2O3 0.6736

MgO 0.0743 MgO 0.0826 Ca(OH)2 2081.7845 Ca(OH)2 2313.0939

Mg(OH)2 10.6466 Mg(OH)2 11.8295

H2O 0.2899 H2O 0.3221

Dari recycle :

CaCO3 16.6178

MgCO3 0.0909

SiO2 0.3368

Al2O3 1.1114

Fe2O3 0.0674

CaO 1.7681

MgO 0.0083

Ca(OH)2 231.3094

Mg(OH)2 1.1830

H2O 0.0322

BAB IV

NERACA PANAS

Kapasitas : 20.000 ton / thn

Satuan Panas : kcal/jam Suhu Referensi: 25 oC

1.Rotary dyer

Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

∆H1 6022.1580 ∆Hs 3356.3716

Q 503983.061 ∆H2 378006.8783

∆H3 89613.2265

∆H4 5467.9983

Qloss 33560.7444

Total 510005.2191 Total 510005.2191

2. Heater

Panas Masuk ( Kkal/jam ) Panas Keluar ( Kkal/jam )

3. Dorrco fluosolids calciner

Panas Masuk ( Kkal/jam ) Panas Keluar ( Kkal/jam )

∆H1 94282.6315 ∆H2 1240586.5048

∆HR 905700.0384 Qloss 12663.3597

Qs 253267.1946

Total 1253249.8646 Total 1253249.8646

4. Rotary cooler

Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

∆H1 664214.1044 ∆H2 656019.3543 Q 667130.9840 ∆H3 27197.9748

∆H4 34832.4798

Qloss 613295.2795

Total 1331345.0884 Total 1331345.0884

5. Hydrator

Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

∆H1 36647.5314 ∆H2 102014.0477

∆HR 439912.5423 Qloss -19712.9487

Q -394258.9748

Total 82301.0990 Total 82301.0990

Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

∆H1 102014.0477 ∆Hs 97088.1560 Q 9860025.861 ∆H2 7393662.9405

∆H3 91036.0651

∆H4 27300.3813

Qloss 2352952.3655

Total 9962039.9083 Total 9962039.9083

7. Heat exchanger

Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

∆H1 509687.3823 ∆H2 10568877.5590 Q in 512316.3666 Q out 438556.1991

Q loss -9985430.0092

BAB V

SPESIFIKASI ALAT

1. Belt Conveyor (J – 112)

Fungsi : Untuk mengangkut batuan kapur ke hammer mill

Type : Troughed belt conveyor. Kapasitas : 3646,5609 kg/jam

Bahan : Karet

Dimensi : - Lebar = 14 in - Panjang = 32,8 ft

Sudut : 20o

Kecepatan belt : 30,5 m/min Daya motor : 0,1 hp

Jumlah : 1 buah

2. Hammer Mill ( C-116)

Fungsi : Menghancurkan batu kapur menjadi 48 mesh.

Type : 505

Kapasitas : 3038,8008 kg kg/jam Daya power : 100 hp

Speed max. : 1200 rpm

3. Screen (H – 117)

Fungsi : Untuk menyeragamkan ukuran bahan baku yang

telah dihaluskan hammer mill Type : vibrating screen

Kapasitas : 3038,8008 kg/jam Opening screen : 0,0117 in

Diameter wire : 0,0085 in

Power : 4 Hp

Jumlah : 1 buah

4. Belt Conveyor (J – 119)

Fungsi : Untuk mengangkut batuan kapur rotary dyer

Type : Troughed belt conveyor. Kapasitas : 3646,5609 kg/jam

Bahan : Karet

Dimensi : - Lebar = 14 in - Panjang = 32,8 ft

Sudut : 20o

Kecepatan belt : 30,5 m/min

Daya motor : 0,1 hp

5. Rotary Dryer (B - 120)

6. Cyclone (H – 115)

7. Blower (G – 113)

Fungsi : Untuk menarik udara yang akan dihembuskan ke preheater udara

Fungsi

=

Untuk mengurangi kandungan air pada batuan kapur

Diameter dalam =

ft

Panjang shell

=

ft

Putaran shell

=

rpm

Kemiringan

=

Waktu tinggal

=

jam

Jumlah flight

=

buah

Tinggi flight

=

ft

Tebal flight

=

Bahan

=

carbon steel

Power

=

hp

Jumlah

=

1 buah

10.3053

86.5742

3.3963

0.0080

5.7178

21

1.0305

3/8 in

48

Fungsi

:

Untuk memisahkan debu yang terikut keluar

Kapasitas cyclone

:

lb udara kering/ jam

:

1

Dari Perry ed. 6, hal 20-84 fig. 20 - 106 didapat :

Bc = Dc

/

4 =

ft

De = Dc

/

2 =

ft

Hc = Dc

/

2 =

ft

Lc

=

2 x

Dc

=

ft

Sc

= Dc

/

8 =

ft

Zc

=

2 x

Dc

=

ft

Jc

= Dc

/

4 =

ft

Type : Rotary sliding vane

Power :13 Hp

Kapasitas : 1005,5174 cuft/min

Jumlah : 1 buah

6. Heater Udara (E – 114)

Fungsi : Untuk memanaskan udara yang menuju rotary

dyer

Type : 1 – 2 exchanger

Shell side,

ID : 21,25 lb/jam

B : 4 ft2

N : 2

Tube side

Nt : 84 buah ; 1,6 in square pitch

L : 16 ft

OD : 1 in ; 16” BWG

7. Screw Conveyor (J – 118)

Fungsi : Mengangkut feed batu kapur menuju bucket elevator

Type : Standar screw

Kecepatan putaran : 10 rpm

Kapasitas : 0,6278 cuft/min

Power : 0,2 hp

Panjang : 16 feet

Bahan konstruksi : Carbon steel

Jumlah : 1 buah

8.Bucket Elevator ( L – 135)

Fungsi : Untuk mengangkut batu kapur ke bin

Jenis : Centrifugal bucket elevator Kapasitas : 3,0274 ton/jam

Tinggi elevasi : 20 ft

Kecepatan bucket : 225 ft/min Bucket spasing : 12 in

Ukuran bucket : 6 x 4 x 4,25 in

Power : 7 hp

11. Bin (F – 212)

Fungsi : Menampung sementara batuan kapur sebelum

dimasukkan ke calciner

Type : silinder dengan tutup bawah conical dan posisi vertical

Ukuran : - Diameter silinder = 6 ft = 72 in

- Tinggi silinder = 2 ft - Tebal shell = 1/5 in

- Diameter atas = 6 ft - Diameter dalam = 1 ft - Tinggi conical = 2,5 ft

Cone angle : 45o Tebal angle : 1/6 in

Jumlah : 1 buah

12. Shaft Kiln (R - 210)

Fungsi : Mereaksikan batuan kapur menjadi calcium oksida Type : Dorrco fluosolids calciner

Kapasitas : 3027,3586 kg/jam Diameter : 2,6772 ft

Tinggi shell : 16,0590

Tinggi tutup : 0,84 ft

Jumlah : 1 buah

13. Blower (G – 123)

Fungsi : Untuk menarik udara yang akan dihembuskan ke

calciner

Type : Rotary sliding vane

Power : 127 hp

Kapasitas : 1005,5174 cuft/min

Jumlah : 1 buah

14. Cylcone (H - 215)

15. Filter Udara (H – 216)

Fungsi : Menyaring debu yang lolos dari cyclone Type : dry throwaway filter

Kapasitas : 1482,0126 cuft/min

Ukuran filter : 24 in x 24 in Bahan filter : fiber glass

Fungsi

:

Untuk memisahkan debu yang terikut keluar

Kapasitas cyclone

:

lb udara kering/ jam

Jumlah

:

1 buah

Bc = Dc

/

4 =

ft

De = Dc

/

2 =

ft

Hc = Dc

/

2 =

ft

Lc

=

2 x

Dc

=

ft

Sc

= Dc

/

8 =

ft

Zc

=

2 x

Dc

=

ft

Jc

= Dc

/

4 =

ft

1.2408

1.2408

534900.3150

4.963

0.3102

4.963

0.6204

Eff Motor : 80 % Jumlah : 3 filter

16. Blower (G - 316)

Fungsi : Untuk menarik udara yang akan dihembuskan ke HE

Type : Rotary sliding vane

Power : 5 hp

Kapasitas : 350,2939 cuft/min

Jumlah : 1 buah

17. Screw Conveyor (F – 212)

Fungsi : Mengangkut feed batu kapur menuju bucket elevator

Type : Standar screw Diameter : 9 in

Kecepatan putaran : 10 rpm

Kapasitas : 0,3159 cuft/min Power : 0,1 hp

18. Rotary Cooler (B – 218)

19. Blower (G - 217)

Fungsi : Untuk menarik udara yang akan dihembuskan ke

rotary cooler Type : Rotary sliding vane

Power : 2 hp

Kapasitas : 167,7375 cuft/min

Jumlah : 1 buah

Fungsi

=

Untuk mengurangi kandungan air pada batuan kapur

Diameter dalam =

ft

Panjang shell

=

ft

Putaran shell

=

Kemiringan

=

Waktu tinggal

=

Jumlah flight

=

Tinggi flight

=

ft

Tebal flight

=

Bahan

=

carbon steel

Power

=

hp

Jumlah

=

1 buah

0.5699

3/8 in

48

2.0998

jam

11

buah

52.0314

6.1414

rpm

20. Cyclone (H - 219)

21. Screw Conveyor (J – 220)

Fungsi : Mengangkut batuan kapur dari rotary cooler dan cyclone

Type : Standar screw Diameter : 9 in

Kecepatan putaran : 10 rpm

Kapasitas : 0,3157 cuft/min Power : 0,1 hp

Panjang : 16 feet Bahan konstruksi : Carbon steel Jumlah : 1 buah

22. Bucket Elevator (J - 221)

Fungsi : Untuk mengangkut batu kapur ke bin

Fungsi

:

Untuk memisahkan debu yang terikut keluar

Kapasitas cyclone

:

lb udara kering/ jam

Jumlah

:

1

Dari Perry ed. 6, hal 20-84 fig. 20 - 106 didapat :

Bc = Dc

/

4 =

ft

De = Dc

/

2 =

ft

Hc = Dc

/

2 =

ft

Lc

=

2 x

Dc

=

ft

Sc

= Dc

/

8 =

ft

Zc

=

2 x

Dc

=

ft

Jc

= Dc

/

4 =

ft

3.6204

0.2263

3.6204

0.4526

buah

Jenis : Centrifugal bucket elevator Kapasitas : 1,7637 ton/jam

Tinggi elevasi : 20 ft Kecepatan bucket : 225 ft/min

Bucket spasing : 12 in

Ukuran bucket : 6 x 4 x 4,25 in

Power : 4 hp

23. Bin (F – 222)

Fungsi : Menampung sementara batuan kapur sebelum dimasukkan ke hydrator

Type : silinder dengan tutup bawah conical dan posisi

vertical Kapasitas : 41,6758 cuft

Ukuran : - Diameter silinder = 6 ft = 72 in - Tinggi silinder = 0,5 ft

- Tebal shell = 1/5 in - Diameter atas = 6 ft

- Diameter dalam = 1 ft - Tinggi conical = 2,5 ft Cone angle : 45o

Jumlah : 1 buah

24. Screw Conveyor (J - 224)

Fungsi : Mengangkut batuan kapur menuju bucket elevator Type : Standar screw

Diameter : 9 in Kecepatan putaran : 10 rpm

Kapasitas : 0,7025 cuft/min

Power : 0,1 hp Panjang : 16 feet

Bahan konstruksi : Carbon steel Jumlah : 1 buah

25. Rotary Dyer ( B - 310)

Fungsi

=

Untuk mengurangi kandungan air pada batuan kapur

Diameter dalam =

ft

Panjang shell

=

ft

Putaran shell

=

rpm

Kemiringan

=

Waktu tinggal

=

Jumlah flight

=

buah

Tinggi flight

=

ft

Tebal flight

=

Bahan

=

carbon steel

Power

=

hp

Jumlah

=

1 buah

jam

22

47.9848

3.2383

0.0099

10.8083

1.0808

3/8 in

26. Cylone (H - 312)

27. Blower (G - 316)

Fungsi : Untuk menarik udara yang akan dihembuskan ke

preheater udara Type : Rotary sliding vane

Power : 13 hp

Kapasitas : 1005,5174 cuft/min

Jumlah : 1 buah

28. Heat Exchanger (E - 315)

Fungsi : Untuk memanaskan udara yang menuju rotary dyer

Type : 1 – 2 exchanger

Shell side,

ID : 21,25 lb/jam

B : 4 ft2

Fungsi

:

Untuk memisahkan debu yang terikut keluar

Kapasitas cyclone

:

lb udara kering/ jam

Jumlah

:

1

Dari Perry ed. 6, hal 20-84 fig. 20 - 106 didapat :

Bc

= Dc

/

4 =

ft

De = Dc

/

2 =

ft

Hc = Dc

/

2 =

ft

Lc

=

2 x

Dc

=

ft

Sc

= Dc

/

8 =

ft

Zc

=

2 x

Dc

=

ft

Jc

= Dc

/

4 =

ft

buah

0.1883

55021.9125

N : 2 Tube side

Nt : 7 buah ; 1,6 in square pitch

L : 16 ft

OD : 1 in ; 16” BWG

29. Screw Conveyor (J - 313)

Fungsi : Mengangkut batuan kapur menuju hammer mill Type : Standar screw

Diameter : 9 in Kecepatan putaran : 10 rpm

Kapasitas : 0,5835 cuft/min

Power : 0,1 hp Panjang : 16 feet

Bahan konstruksi : Carbon steel Jumlah : 1 buah

30. Ball mill (C - 317)

Fungsi : Menghancurkan Ca(OH)2 menjadi 200 mesh. Kapasitas : 2525,2525 kg/jam

Ukuran ball mills : 5 x 4 ft Bahan konstruksi : Carbon steel

Speed max. : 27 rpm

Jumlah : 1 buah

31. Screen (H - 318)

Fungsi : Untuk menyeragamkan ukuran bahan baku yang telah dihaluskan ball mill

Type : vibrating screen

Kapasitas : 2525,2525 kg/jam Opening screen : 0,0117 in

Diameter wire : 0,0085 in

Power : 4 Hp

Jumlah : 1 buah

32. Screw Conveyor (L – 319)

Fungsi : Mengangkut batuan kapur menuju bucket elevator Type : Standar screw

Diameter : 9 in

Kecepatan putaran : 10 rpm

Kapasitas : 0,6484 cuft/min

Power : 0,1 hp Panjang : 16 feet Bahan konstruksi : Carbon steel

33. Bucket Elevator (J - 320)

Fungsi : Untuk mengangkut batu kapur ke hooper

Jenis : Centrifugal bucket elevator Kapasitas : 2,5253ton/jam

Tinggi elevasi : 16 ft Kecepatan bucket : 225 ft/min Bucket spasing : 12 in

Ukuran bucket : 6 x 4 x 4,25 in

Power : 2 hp

34. Hooper (F – 321)

Fungsi : Menampung produk Ca(OH)2

Type : silinder dengan tutup bawah conical dan posisi vertical

Kapasitas : 513,5082 cuft

Ukuran : - Diameter silinder = 12 ft = 144 in

- Tinggi silinder = 2,5 ft - Tebal shell = 1/4 in

- Diameter atas = 12 ft - Diameter dalam = 1 ft - Tinggi conical = 5,5 ft

Tebal angle : 2/9 in

Jumlah : 1 buah

35. Gas Holder (F – 314)

Fungsi : Menyimpan uap CO2

Type : Tangki horizontal dengan tutup dished Kapasitas : 5315,2281 cuft

Dimensi : - Diameter tangki = 10,8008 ft - Panjang tangki = 54,0039 ft

- Tebal shell = 4/7 in - Tebal tutup = 1 in Bahan konstruksi : carbon steel

Jumlah : 10 buah

36. Filter Udara (H – 121)

Fungsi : Menyaring debu yang menuju ke blower Type : dry throwaway filter

Kapasitas : 24493,373 kg/jam

Ukuran filter : 24 in x 24 in Bahan filter : fiber glass

37. Filter Udara (H – 225)

Fungsi : Menyaring debu yang menuju ke blower

Type : dry throwaway filter Kapasitas : 238114,46 kg/jam

Ukuran filter : 24 in x 24 in Bahan filter : fiber glass Eff Motor : 80 %

Jumlah : 3 filter

38. Filter Udara (H – 226)

Fungsi : Menyaring debu yang menuju ke blower Type : dry throwaway filter

Kapasitas : 4085,9137 kg/jam Ukuran filter : 24 in x 24 in

Bahan filter : fiber glass Eff Motor : 80 % Jumlah : 3 filter

39. Filter Udara (H –322)

Fungsi : Menyaring debu yang menuju ke blower Type : dry throwaway filter

Kapasitas : 439626,85 kg/jam

Bahan filter : fiber glass Eff Motor : 80 %

BAB VI

PERENCANAAN ALAT UTAMA

REAKTOR BERPENGADUK ( R-223 )

VI.A. Keterangan Alat

Nama Alat : Reaktor Berpengaduk

Kode Alat : R – 223

Fungsi : Mereaksikan CaO dan H2O menjadi Ca(OH)2.

Type : Silinder tegak dengan tutup atas berbentuk dished head dan bawah berbentuk conis dilengkapi dengan coil pendingin.

Bahan Konstruksi : Carbon steel , SA – 283 Grade C

f = 12650 Psi

Rate bahan : 2563,4277 kg/jam = 5639,5410 lb/jam

Tekanan Operasi = 14,7 psi

Proses Operasi : Continuous

dengan waktu reaksi 15 menit

Sistem Penahan : 4 buah kolom penahan

VI.B. Prinsip Kerja

Berdasarkan pertimbangan atas fase zat yang bereaksi, pemakaian bahan dan kapasitas produksi, maka reaktor dapat dibedakan jenisnya yaitu

Reaktor Berpengaduk ( Mixed Flow ) dan Reaktor Pipa Alir ( Plug Flow ). Pada Reaktor ini, CaO dan H2O merupakan fase solid dan liquid, maka dapat dipilih jenis reaktor berpengaduk ( Mixed Flow ) untuk memudahkan

dan mempercepat kontak reaksi

Reaktor berpangaduk ( Mixed Flow ) ini berupa silinder tegak

dengan tutup atas berbentuk standard dished head dan bawah berbentuk

conis yang dilengkapi coil pendingin (dari neraca panas). Umpan CaO dan

H2O, masuk dari tutup atas reaktor melalui nozzle, Sedangkan media pendingin berupa steamair pendingin yang dialirkan melalui coil untuk menjaga suhu dalam reaktor.

Produk dikeluarkan setelah mencapai waktu reaksi yang ditentukan dimana valve pengeluaran produk yang berada pada tutup bawah dikendalikan oleh alat kontrol secara otomatis.

VI.C. Kondisi Operasi

Tekanan Operasi : 14,7 psia = 1 atm

Waktu Reaksi : 15 menit

VI.D. Tahap-tahap Perencanaan

1. Perencanaan Reaktor 2. Perencanaan Pengaduk

3. Perencanaan Coil Pendingin

VI.E.1. Reaktor

VI.E.1.a. Dimensi Reaktor

Bentuk Reaktor : Silinder tegak, tutup atas dished head dan tutup bawah

berbentuk conis dilengkapi coil pendingin Waktu operasi : 15 menit proses

Suhu Operasi : 80 °C

Waktu tinggal : 15 menit

Dimention ratio , H/D : ditetapkan H = 2 x D

Penentuan Volume Tangki :

ρcampuran = 2,5 lb/cuft

Rate bahan = 2563,4277 kg/jam = 5639,5410 lb/jam

Volumetrik bahan =

bahan bahan rate

ρ = 5639,5410 / 2,5 = 2255,816 cuft/jam

Waktu tinggal = 15 menit.

volume bahan = ( 2255,816 x 0,25)/ 1 = 563,9541 cuft

Volume bahan mengisi 80 % volume tangki, sehingga volume tangki : Volume tangki = 563,9541 / 80 % = 704,9426 cuft

Penentuan ukuran tangki dan ketebalannya

Dimention ratio , H/D : H = 2 D

Volume tangki = π 4 . D

2 . H

704,9426 = π 4. D

2 . 2 D

D = 8 ft = 96 in H = 15 ft = 180 in

Dimensi tutup, dished :

Penentuan dimensi tutup atas dished head :

Dimana :

ID = ID shell = 96 in

a = 2 ID

= 48 in

C a

t r

ID

sf

Penentuan tutup bawah conical :

Untuk D = 96 in dengan, ts = 1/4 in, dari Brownell tabel 5.7 didapat :

Rc =

=

96 in

icr =

=

in

AB = ID -

icr =

48 -

=

in

2

BC = r -

icr =

96 -

=

in

AC =

-

=

in

b = r -

-

=

in

sf =

= dipilih 2 in =

2 in

t

=

=

in =

in

OA=

=

+

+

=

in

radius of dish

inside crown radius

5 7/8

5.875

42.13

5.875

90.13

√

BC

2AB

279.67

√

BC

2AB

216.33

straight flange

( Brownell, tab. 5.6 )

tebal dished

1/5

0.195

t + b + sf

0.195

16.33

2

18.52

Direncanakan tutup bawah berbentuk conical :

Dari persamaan Hess 4-17 hal 92, didapat :

h =

Keterangan :

D = diameter bejana, ft

M = 12" =

1 ft

( Hess, Hal. 85 )

= sudut conis 45

omaka tinggi conis :

h =

( 8 -

1 )

=

ft

Volume conis =

=

x

( 64 + 8 x 1 )

=

ft

3Total volume tutup volume tutup atas dishead + tutup bawah conis

=

+

=

cuft

tg α ( D - M ) / 2

tg α

tg α

2

3.5

0,25 x h ( D

2+ DM + M

2)

0.25

3.5

63

29.9343

63

Penentuan tinggi shell :

VI.E.1.b. Perhitungan Pengaduk

Dipilih pengaduk dengan type turbin dengan 6 flat blade

1. Penentuan dimensi pengaduk :

3 1

=

Dt Da

, dengan Dt = 72 in, maka Da = 24 in = 2 ft

5 1 =

Da W

W = 4,8 in

1

=

Dt H

H = 72 in

4 1

=

Da L

L = 6 in

3 1 =

Dt C

C = 8 in

12 1

=

Dt J

J = 6 in

Keterangan :

Dt = diamater bejana

Da = diameter impeller

W = lebar blade

Volume tangki

cuft

Volume tangki - total volume tutup

=

-

=

cuft

=

=

=

ft

=

+

+

=

ft

704.9426

Volume shell =

704.9426

92.9343

3.5

16.8

612.0083

Tinggi shell

V shell

∏

/ 4 . D

2612.0083

50.24

12.1817

L = panjang blade

E = tinggi impeller dari dasar tangki J = tebal baffle

2. Penentuan power motor

µ campuran = cp =

ρ campuran =

Kecepatan putaran = 50

-Diambil kecepatan putaran 100 m/min=

N = V = = rpm = rps

= =

P = ( Mc. Cabe, pers 9-20, hal 253 )

Keterangan :

P = power motor pengaduk, Hp

Kt = konstanta untuk jenis impeler = ( Mc. Cabe, tab 9-2 hal. 252 ) N = kecepatan impeler = rps

Da = diameter impeler gc = lb.ft/lbf.det2

P = = ft.lb/det

= = hp

Bland loss = x P = hp

Power input = +

= hp

hp +

= hp

= hp = 0.2 hp

0.1923

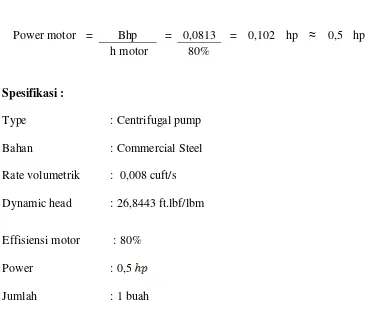

Power motor = Effisiensi motor 80%

0.1923 80%

0.24 0.1602

Transmition system loss ( 20%) = 0.0320 Power total = 0.1602 0.0320

10% 0.0146 0.1457 0.0146 lb/cuft 0.00012 1.6 32.174 80.11 80.11 550 0.1457 0.87

2173783 ( turbulen )

( Joshi, hal. 389 )

328 ft/min

∏ . Da

328 6.28 52.23 µ 260.8540 150 m/min 74.916 74.916 0.172 0.172 0.00012

Nre = N x Da2 x ρ

lb/ft det

Kt . N3 . Da5 . ρ gc Sehingga :

0.87

32.17

3. Penentuan poros dan coupling

Bahan konstruksi : type hot rolled carbon steel

Permissible shear stress in shaft : f = kg/cm2 Elasticity tension = kg/cm2

Modulus elasticity = kg/cm2

Panjang poros :

Tinggi poros diatas reaktor ditetapkan= 1 ft

Lp = T reaktor + T poros diatas reaktor - T poros dari dasar

= +

-= ft

Diameter poros :

* Torsi moment puntir

Tc = ( Joshi, pers 14.8 )

= =

* Torsi maximum Tm =

Ditetapkan = 1.5 Tc

Tm = 1.5 x =

* fs = Tm ( Joshi, pers. 14.9 )

Zp keterangan : fs = shear stress

Zp = modulus polar ( section dari luasan poros ) dp = diameter poros

Zp =

16

Zp = Tm = =

fs dp3=

dp3=

dp = cm

cm3

119.733925 3.14 38.1318 3.3

∏ x dp3

4115.8537 550 7.4834 kg.m 1081.5080 39.4150 27.4390 kg.m Hp x 75 x 60

2 x ∏ x N

27.4390 41.1585 1.5 - 2.5 Tc

2460

16.8 1 3.5

550

14.3

VI.E.1.c. Perhitungan Sistem Pendingin Kopling :

Untuk menghubungkan poros pengaduk dengan penggerak poros

Gaya tiap baut =

Keterangan :

µ = koefisien friksi antara poros dan sleeve = n = jumlah baut, ditetapkan = 4

d = diameter poros = 3.3 cm Tm =

P = = ˂ ( memenuhi )

Luas baut, A = P = =

fs

Diameter baut, D =

= in

Sehingga diameter coupling =

= 3 in

kg/cm2 2460

1 1/2 1576.7592

550

2.8668 cm2

( 0.785 x A )0.5 8231.7073

( ∏ x µ x d x 1/2n ) 2Tm 5.221 1576.7592 sleeve coupling 0.25 4115.8537 kg.m

( Joshi, hal. 405 )

2 x Dp Fungsi

Type :

Fungsi : Untuk menjaga suhu reaktor pada suhu 80 oC. Rate pendingin =

Panas yang diserap = kkal/jam =

Koeffisien perpindahan panas ( Kern, pers. 20-4, hal. 722 )

hc = k 2/3 C.µ 1/3 µ 0.14

Di k µo

dimana :

L = Da = diameter impeler = 24 in = 2 ft N = putaran pengaduk = rpm = rph

ρ = densitas campuran = 2.3

µ = lb/ft.det = lb/ft.jam

C = kapasitas panas = btu/lboF K = konduktivitas larutan

Di = diameter dalam bejana = 8 ft L2.N.ρ

=

=

=

btu/j.ft.

oF

µ 0.14

=

1 ( anggapan tidak terjadi perubahan viscositas )

µohc =

4 x

x

2/3 1/3=

x

x

=

Untuk pendingin dalam coil :

W air pendingin =

kg/jam

ρ

=

2.3 lb/cuft

Q air pendingin =

cuft/jam

Ukuran coil yang ekonomis antara 2 in - 2,5 in.

( Perry ed.6 hal. 11-30 )

Dipilih ukuran 2 in sch 40.

Dari Kern, diperoleh :

OD

=

=

ft

ID

=

=

ft

External surface/linear

=

ft

2/ft

at =

in

2/pipe =

ft

2/pipe

hio coil=

btu/j.ft.

oF

Rd =

;

hd =

=

Uc =

=

btu/j.ft.

oF

Ud =

=

btu/j.ft.

oF

]

[

Kmix

0.0067

sg

[ 1 - 0,0003(t - 32)]

0.0067

0.87

0.0044

2

[

1.445

[ 1 - 0.0003 (212 - 32)]

0.0044

] [

]

1.244

0.572

0.004

3134

74.92

7575.3127

0.002

4.9901

72.1267

btu/j.ft.

oF

19712.97

377117.28

2.38

2.067

3.35

0.198

0.172

0.005

0.005

1

200

0.622

1500

0.023

hio x ho

hio + ho

68.8177

Uc . hd

Uc + hd

Luas perpindahan panas

SPESIFIKASI :

1. Reaktor

Nama Alat : Reaktor Berpengaduk ( R – 223 )

Fungsi : Mereaksikan CaO dan H2O menjadi Ca(OH)2

Type : Silinder tegak dengan tutup atas dished head dan tutup bawah berbentuk conis dilengkapi dengan coil

pendingin.

Bahan Konstruksi : Carbon steel , SA – 283 Grade C

Dasar Pemilihan : - Fase zat yang bereaksi ( solid - liquid )

- Tekanan operasi ( digunakan tekanan 14,7 psia ) - Bahan tidak korosif digunakan coil pendingin

Luas perpindahan panas

∆ LMTD =

oF

A =

=

ft

2x

Luas per lilitan

∏

x

Di x

=

ft

2Banyak lilitan =

=

18

Jarak lilitan ditetapkan

3 in =

ft

Jarak coil dari dasar tangki = 3 ft

Tinggi coil =

=

ft

Tinggi larutan = 15 ft

( jadi coil bisa dipakai )

Panjang coil = A =

Af

=

linear ft

18.0705

108

51.200

108

1561265.54

0.25

( N x OD ) + [( N-1) x S]

Kondisi Operasi : Suhu Operasi = 80 °C

Tekanan Operasi = 14,7 psia Waktu Tinggal : 0,25 jam

Proses Operasi : steady state – continous reactor

Jumlah : 1 buah

Dimensi Shell :

Tinggi total tangki : 16,8 ft Tinggi Shell : 12,6 ft Diameter Shell , inside : 96 in

Tebal Shell : 1/4 in

Dimensi tutup :

Tebal tutup atas : 1/5 in Tebal tutup bawah : 1/5 in

Tinggi Tutup Atas : 1,5 ft Tinggi Tutup Bawah : 3,5 ft

2. Coil pendingin

Tinggi : 6,785 ft

Diameter impeler : 2 ft Jumlah lilitan : 18 lilitan

3. Pengaduk

- Jumlah pengaduk : 1 buah

- Dimensi :

Lebar blade

:

4.8

Panjang blade

:

6

Diameter impeler

:

24

Lebar baffle

:

6

Type poros

:

hot rolled carbon steel

Diameter poros

:

in

Panjang poros

:

ft

Putaran pengaduk :

rpm

Tenaga motor

:

hp

Type coupling

:

sleeve coupling

Ukuran baut penahan :

in

Jumlah baut

:

4

Diameter coupling :

3 in

1 1/2

0.2

14.3

52.23

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. INSTRUMENTASI

Instrumentasi merupakan bagian yang sangat penting dalam industri kimia. Instrumentasi dapat berupa petunjuk, perekam dan

pengontrol. Untuk variabel-variabel proses yang kritis, instrumentasi dilengkapi dengan alat otomatis, karena bekerjanya peralatan proses dalam pabrik harus dalam pengawasan yang akurat. Hal ini berdasarkan untuk

mendapatkan hasil yang optimal serta lingkungan kerja yang aman. Variabel-variabel yang dikendalikan adalah tekanan, temperatur, laju alir

dan tinggi permukaan cairan.

Tujuan utama dari pemasangan peralatan instrumentasi adalah : a. Untuk menjamin keselamatan dan efisiensi kerja

b. Untuk menjaga keamanan operasi berada dalam batas operasi yang aman.

- menjaga variabel-variabel proses berada dalam batas operasi yang aman - mendeteksi situasi bahaya dan memutus hubungan secara otomatis - mengunci dan memberikan tanda bahaya untuk prosedur proses bahaya.

c. Untuk mendapat rate produk yang diinginkan d. Untuk menjaga kualitas produk

Sedang faktor-faktor yang perlu diperhatikan dalam pemasangan

instrumentasi adalah :

a. Level, range dan fungsi dari instrumentasi.

b. Ketelitian yang dibutuhkan serta pengaruh pemasangan instrumentasi. c. Bahan konstruksi serta pengaruh pemasangan instrumentasi.

Alat-alat instrumentasi yang dipasang pada pra rencana pabrik Biodiesel

adalah :

1. Flow Control (FC)

Flow Control adalah alat yang digunakan untuk mengontrol kecepatan

aliran pada sistem tertentu.

2. Level Indikator (LIC)

Level Indikator Control adalah alat yang digunakan untuk menunjukkan

ketinggian cairan pada sistem tertentu dan pengaturan aliran yang

keluar system .

3. Pressure Indikator Control (PIC)

Pressure Indikator Control adalah alat yang digunakan untuk

mengetahui dan mengontrol tekanan pada alat proses, sekaligus pembacaan langsung pada alat ukur.

4. Temperatur Control (TC)

Temperatur Control adalah alat yang digunakan untuk mengendalikan

5. Temperatur Indikator Control (TIC)

Temperatur Indikator Control adalah alat yang digunakan untuk

mengetahui sekaligus mengendalikan suhu dalam aliran proses pada

harga yang ditentukan.

6. Weight Control (WC)

Weight Control adalah alat yang digunakan untuk mengatur berat bahan

[image:69.595.116.523.361.664.2]yang masuk pada suatu alat sesuai dengan yang ditetapkan.

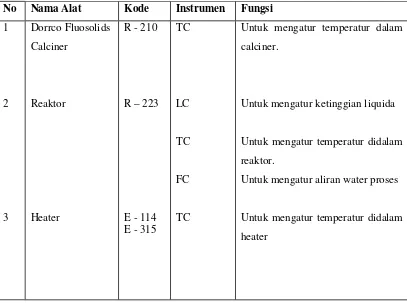

Tabel VII.1. Pemasangan alat kontrol Pra rencana pabrik Biodiesel

No Nama Alat Kode Instrumen Fungsi

1

2

3

Dorrco Fluosolids Calciner

Reaktor

Heater

R - 210

R – 223

E - 114 E - 315

TC

LC TC FC TC

Untuk mengatur temperatur dalam calciner.

Untuk mengatur ketinggian liquida Untuk mengatur temperatur didalam reaktor.

VII.2. KESELAMATAN KERJA

Dalam suatu pabrik keselamatan kerja harus mendapat perhatian yang besar, karena bila masalah ini diabaikan akan mengakibatkan

terjadinya hal-hal yang tidak diinginkan. Dengan memperhatikan keselamatan kerja yang baik dan teratur, secara psikologis juga akan membuat para pekerja aman dan tenang sehingga dapat berkonsentrasi pada

pekerjaannya, dengan demikian produktifitas juga akan meningkat.

Usaha untuk menjaga keselamatan kerja bukan semata-mata

ditujukan pada faktor manusianya saja, tetapi juga untuk menjaga peralatan yang ada dalam pabrik. Terpeliharanya peralatan dengan baik, dapat menyebabkan penggunaan alat dalam jangka waktu lebih lama.

Secara umum ada 3 macam bahaya yang bisa terjadi dalam pabrik, sehingga yang harus diperhatikan dalam perencanaan yaitu :

a. Bahaya kebakaran b. Bahaya mekanik

c. Bahaya terhadap kesehatan

VII.2.1. Bahaya Kebakaran

Bahaya kebakaran merupakan hal yang sangat membutuhkan perhatian. Oleh karena itu diperlukan pengamanan yang sebaik-baiknya, terutama pada proses produksi.

• Penempatan bahan-bahan yang mudah terbakar di tempat yang tertutup

dan jauh dari sumber api.

• Larangan merokok di lingkungan pabrik, kecuali pada tempat-tempat

yang telah disediakan.

• Pemasangan pipa air yang melingkari seluruh lokasi pabrik (water

hydrant).

• Pemasangan kabel listrik yang diatur rapi dan jauh dari panas.

• Pemasangan alat pemadam kebakaran disetiep tempat yang paling

rawan.

VII.2.2. Bahaya Mekanik

Bahaya mekanik biasanya disebabkan oleh pengerjaan konstruksi

yang tidak memenuhi syarat yang berlaku. Sebagai contoh untuk peralatan pabrik seperti baja/tangki harus disediakan seleksi bahan

konstruksi, juga penyediaan alat-alat kontrol yang kesemuaanya itu menghindari terjadinya peledakan. Konstruksi bangunan harus diperhatikan kekuatannya. Hal lain yang perlu diperhatikan yaitu

perawatan secara periodik terhadap seluruh peralatan dan instalasi pabrik.

VII.2.3. Bahaya Terhadap Kesehatan

Bahaya jenis ini kemungkinan sangat kecil sekali dalam pabrik Biodiesel. Sebab baik bahan baku maupun produk tidak mempunyai sifat

No Alat Pelindung Yang perlu dilindungi 1

2 3

Masker

Topi Pengaman Sepatu Pengaman

Petugas yang bekerja di bagian alat proses Petugas yang bekerja di bagian alat proses

BAB VIII

UTILITAS

Dalam sebuah pabrik, utilitas meupakan bagian yang tidak dapat dipisahkan mengingat saling berhubungan antara proses industri dengan

kebutuhan utilitas untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik terdiri atas :

1. Unit pengolahan air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air sanitasi, dan air pengisi boiler.

2. Unit pembangkitan “steam”

Unit ini berfungsi sebagai penyedia kebutuhan “steam” pada proses evaporasi, pemanasan, dan “supplay” pembangkitan tenaga listrik.

3. Unit pembangkitan tenaga listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat – alat

bangunan, jalan raya, dan lain sebagainya. 4. Unit bahan bakar

Unit ini berfungsi sebagai penyedia bahan bakar bagi alat – alat, generator,

boiler, dan sebagainya. 5. Unit pengolahan limbah

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan

tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik

secara langsung maupun tidak langsung.

Didalam pabrik ini dibedakan menjadi 2 bagian utama dalam sistem pengolahan air. Bagian pertama adalah unit pengolahan air sebagai unit penyedia

kebutuhan air dan unit pengolahan air buangan sebagai pengolahan air buangan pabrik sebelum dibuang kebadan penerima air.

Dalam pabrik ini sebagian besar air dimanfaatkan sebagai air proses dan sebagai media perpindahan energi. Untuk melaksanakan fungsi tersebut, air harus mengalami pengolahan terlebih dahulu sehingga pabrik dapat berfungsi dengan

handal, aman, dan efisien.

Secara umum fungsi air di pabrik ini terbagi dalam beberapa sistem

pemakaian, masing – masing mempunyai persyaratan kualitas yang berbeda sesuai dengan fungsi dan kegunaannya. Sistem pemakaian tersebut antara lain adalah :

1. Sebagai air pendingin. 2. Sebagai air proses.

VIII.1 Unit Penyediaan Steam

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam,

yang digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan boiler menghasilkan steam jenuh pada tekanan 4,5 atm pada

suhu 148oC dengan hv = 1179,3 Btu/lb

No. Nama alat

Steam (kg/jam)

Steam (lb/jam)

1 Heater 828,4468 1826,4124

Total kebutuhan steam = 1826,4124 lb/jam

Untuk faktor keamanan dari kebocoran – kebocoran yang terjadi, maka

direncanakan steam yang dihasilkan 20% dari kebutuhan steam total : = 1,2 x kebutuhan normal ( 1826,4124 ) = 2191,6949 lb/jam

direncanakan boiler menghasilkan steam jenuh pada tekanan : Tekanan = 476 kPa = 69,02 psia Suhu = 302 oF = 148 oC Menghitung Kebutuhan Bahan Bakar :

(Severn, W.H, hal.142)

Dimana :

eb = effisiensi boiler 60 - 85% ditetapkan eb = 70% (Severn, W.H, hal.142) F = nilai kalor bahan bakar,Btu/lb

hv = 1180,522 Btu/lb (Steam Table) hf = 271,803 Btu/lb (suhu air = 100oC) (SteamTable)

eb = 70% (diambil effisiensi tengah)

F = nilai kalor bahan bakar

Digunakan bahan bakar diesel oil 12,6oAPI (0,84% sulfur) (Perry eds 7, T.27-6) Dari Perry ed 7, fig.27-6, didapat : relative density, ρ = 61,18 lb/ft3 = 8,178 lb/gall

Heating Value = 137273 Btu/gal

Maka :

F = 153000 Btu/gall = 18707,6 Btu/lb

(Severn, W.H, hal.142)

mf = 2191,695 ( 1180,522 - 271,8 ) x 100 70 X 18707,597

= 3650,101 lb/hari

Penentuan Power Boiler :

dimana :

Angka – angka 970,3 dan 34,5 adalah suatu penyesuaian pada penguapan 34,5 lb

atm, untuk kondisi demikian diperlukan enthalpy penguapan sebesar 970,3 Btu/lb.

hp = 2191,695 ( 1180,522 - 271.8 ) = 2,9748 hp 970,3 X 34,5

Penentuan heating surface boiler :

Untuk 1 hp boiler dibutuhkan 10 ft2 heating surface. (Severn,W.H, hal. 140) Total heating surface = 10 x 0,406 = 29,7478 ft2

Kapasitas Boiler :

= 2191,695

( 1180,522 - 271,8 ) 1000

= 1991,635 btu/jam

Faktor Evaporasi =

=

= 0,9365

Kebutuhan air untuk pembuatan steam :

= 2191,6949 0,9365

= 2340,2191 lb/jam = 1061,5068 kg/jam

Densitas air pada 30oC = 993,56314 kg/m3 (Badger, App 9 hal 733) Volume air = 1061,5068 kg/jam

993,56314 = 1,0684 m3/jam = 25,6420 m3/hari

Spesifikasi :

Nama alat : Boiler

Type : Fire tube boiler (tekanan < 10 atm)

Heating surface : 29,7478 ft2

Kapasitas boiler : 1991,635 btu/jam

Rate steam : 2191,6949 lb/jam Effisiensi : 70%

Bahan bakar : Diesel oil 12,6oAPI Rate bahan bakar : 152,0876 lb/jam

Jumlah : 1 buah

VIII.2. Unit Penyediaan Air

Air di dalam pabrik memegang peranan penting dan harus memenuhi persyaratan tertentu yang disesuaikan dengan masing – masing keperluan di

dalam pabrik. Penyediaan air untuk pabrik ini direncanakan dari air sungai.

Air sungai sebelum masuk ke dalam bak penampung, dilakukan

(reservoir). Dari tangki penampung kemudian dilakukan pengolahan (dalam unit water treatment). Untuk menghemat pemakaian air maka diadakan sirkulasi.

Air dalam pabrik ini dipakai untuk : 1. Air sanitasi. 2. Air umpan boiler

3. Air pendingin 4. Air proses

VIII.2.1. Air Sanitasi

Air sanitasi untuk keperluan minum, masak, cuci, mandi, dan sebagainya. Berdasarkan S.K Gubernur Jatim No.413/1987, baku mutu air baku harian :

Parameter Satuan S.K Gubernur

Suhu oC Suhu air normal (25 - 30oC)

Kekeruhan Skala NTU

Warna Unit Pt-Co

SS Ppm

pH 6 - 8,5

Alkalinitas ppm CaCO3

CO2 bebas ppm CO2

DO ppm O2 > = 4

Nitrit ppm NO2 Nihil

Ammonia ppm NH3-N 0,5

Tembaga ppm Cu 1

Fosfat ppm PO4

Sulfida ppm H2S Nihil

Besi ppm Fe 5

Krom heksafalen ppm Cr 0,05

Mangan ppm Mn 0,5

Seng ppm Zn 5

Timbal ppm Pb 0,1

COD ppm O2 10

Kebutuhan air sanitasi untuk pabrik ini adalah untuk :

- Karyawan, asumsi kebutuhan air untuk karyawan = 25 liter/hari per orang

= 25 liter/hari per orang x 82 orang = 2,05 m3/hari - Keperluan Laboratorium = 20 m3/hari - Untuk menyiram kebun dan kebersihan pabrik = 10 m3/hari - Cadangan/lain – lainnya = 8 m3/hari

Total kebutuhan air sanitasi = 40,05 m3/hari

VIII.2.2. Air Umpan Boiler

Air ini dipergunakan untuk menghasilkan steam didalam boiler. Air

umpan boiler harus memenuhi persyaratan yang sangat ketat, karena kelangsungan operasi boiler sangat bergantung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain :

1. Bebas dari zat penyebab korosi, seperti asam, gas – gas terlarut.

2. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan yang

tinggi, yang biasanya berupa garam – garam karbonat dan silika.

3. Bebas dari zat penyebab timbulnya buih (busa) seperti zat – zat organik, anorganik, dan minyak.

4. Kandungan logam dan impuritis seminimal mungkin.

Kebutuhan air umpan boiler dapat diketahui pada perhitungan