(REAKSI SULFUR DIOXIDE)

PRA RENCANA PABRIK

Oleh :

GRESI NILANSARI

073101 0060

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

PABRIK SODIUM THIOSULFATE

DENGAN PROSES ABSORBSI

(REAKSI SULFUR DIOXIDE)

Oleh :

GRESI NILANSARI

073101 0060

Disetujui untuk diajukan dalam ujian lisan

Dosen Pembimbing

Ir. RETNO DEWATI, MT

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan Tugas Akhir “Pra Rencana Pabrik Sodium Thiosulfate Dengan Proses Absorbsi (Reaksi Sulfur Dioxide)”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Sodium Thiosulfate Dengan Proses Absorbsi (Reaksi Sulfur Dioxide)” ini disusun berdasarkan pada beberapa sumber yang berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur 2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur, dan selaku dosen pembimbing.

3. Dosen Jurusan Teknik Kimia , FTI , UPN “Veteran” Jawa Timur. 4. Seluruh Civitas Akademik Jurusan Teknik Kimia , FTI , UPN

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena itu segala kritik dan saran yang membangun kami harapkan dalam sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa Fakultas Teknologi Industri jurusan Teknik Kimia.

dengan kapasitas 20.000 ton sodium thiosulfate pentahydrate/tahun dalam bentuk padat. Pabrik beroperasi secara continuous selama 330 hari dalam setahun.

Perkembangan industri sodium thiosulfate cukup menjanjikan, dimana diketemukan bahwa penggunaan sodium thiosulfate cukup efektif dalam proses pencucian mineral emas. Secara singkat, uraian proses dari pabrik sodium thiosulfate pentahydrate sebagai berikut :

Pertama-tama larutan soda ash diabsorbsi dengan gas sulfur dioxide membentuk sodium bisulfite. Sodium bisulfite kemudian direaksikan dengan soda ash dan sulfur membentuk sodium thiosulfate. Larutan sodium thiosulfate kemudian dipekatkan pada evaporator untuk kemudian dikristalisasi menjadi sodium thiosulfate pentahydrate. Kristal kemudian difiltrasi, dikeringkan dan dihaluskan sebagai produk akhir.

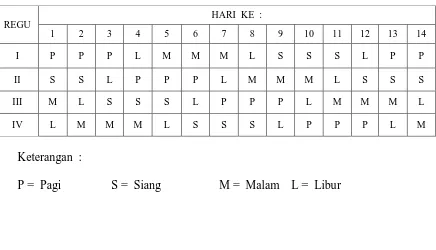

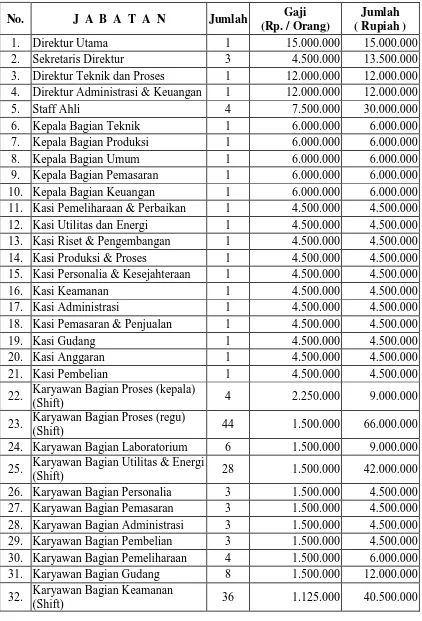

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan : Bentuk Perusahaan : Perseroan Terbatas Sistem Organisasi : Garis dan Staff Jumlah Karyawan : 198 orang Sistem Operasi : Continuous

* Fixed Capital Investment (FCI) : Rp. 30.566.854.000 * Working Capital Investment (WCI) : Rp. 3.888.062.000 * Total Capital Investment (TCI) : Rp. 34.454.916.000 * Biaya Bahan Baku (1 tahun) : Rp. 29.177.066.000 * Biaya Utilitas (1 tahun) : Rp. 4.560.064.000

- Steam = 141.960 lb/hari

- Air pendingin = 86 M3/hari

- Listrik = 4.872 kWh/hari

- Bahan Bakar = 1.368 liter/hari * Biaya Produksi Total (Total Production Cost) : Rp. 46.656.742.000 * Hasil Penjualan Produk (Sale Income) : Rp. 68.564.546.000 * Bunga Bank (Kredit Investasi Bank Mandiri) : 13,5%

* Internal Rate of Return : 26,57%

* Rate On Investment : 23,68%

* Pay Out Periode : 3,6 Tahun

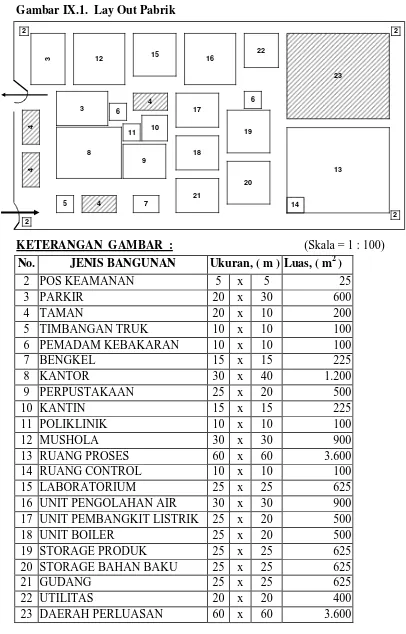

Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher ………. VII - 7 Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-7 Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-9 Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-60 Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-62 Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 8 Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 11 Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 13 Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi … XI - 8 Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii BAB I PENDAHULUAN ……….……….……… I – 1 BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1 BAB III NERACA MASSA ……….……….…… III – 1 BAB IV NERACA PANAS ……….……….……… IV – 1 BAB V SPESIFIKASI ALAT ……….……….. V – 1 BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1 BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1 BAB VIII UTILITAS ……….……….……… VIII – 1 BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1 BAB X ORGANISASI PERUSAHAAN ……….………… X – 1 BAB XI ANALISA EKONOMI ……….……….… XI – 1 BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

I - 1

I.1. Latar Belakang

Sodium thiosulfate atau sodium hyposulfite merupakan kristal hidrat dengan 5 molekul air yang terikat sehingga disebut sodium thiosulfate pentahydrate. Sodium thiosulfate mempunyai kegunaan utama pada bidang photographic yang berfungsi sebagai bahan pembantu pemrosesan cetak photo maupun cetak biru.

Perkembangan industri sodium thiosulfate cukup menjanjikan, dimana diketemukan bahwa penggunaan sodium thiosulfate cukup efektif dalam proses pencucian mineral emas. Pencucian mineral atau hasil tambang emas dengan menggunakan larutan sodium thiosulfate dapat mempercepat proses pemisahan emas dari impuritis, karena hasil ikatan berupa ion [Au(S2O3)2]-3 merupakan

senyawa komplek yang kuat.

I.2. Manfaat

Manfaat lebih lanjut dengan didirikannya pabrik ini diharapkan dapat mengurangi impor sodium thiosulfate, sehingga Indonesia tidak mengimpor sodium thiosulfate. Dengan demikian dapat mendorong pertumbuhan industri-industri kimia, menciptakan lapangan pekerjaan, mengurangi pengangguran dan yang terakhir diharapkan dapat menumbuhkan serta memperkuat perekonomian di Indonesia. Kebutuhan sodium thiosulfate di Indonesia dipenuhi oleh beberapa negara pengimpor. Sampai saat ini Indonesia masih membutuhkan sodium thiosulfate dari negara-negara penghasil sodium thiosulfate.

I.3. Aspek Ekonomi

Sodium thiosulfate sangat penting dalam industri photographic, dimana sodium thiosulfate merupakan bahan baku utama untuk proses pencetakan photo. Data kebutuhan dari Departemen Perindustrian dan Perdagangan tahun 2005-2009 terlihat pada table I.1, sehingga kebutuhan pada tahun 2012 dapat ditentukan dengan metode regresi linier sehingga penentuan prediksi kapasitas produksi dapat direncanakan.

Tabel I.1. Data impor Sodium thiosulfate

Tahun Kebutuhan

(ton/th)

2005 9.856.492 2006 2.950.415 2007 12.155.372 2008 31.131.538 2009 29.641.050

Hasil perhitungan : Data (n) Tahun (x) Kebutuhan (ton/th)

(y) xy x

2

1 2.005 9.856.492 19762266460 4.020.025 2 2.006 2.950.415 5918532490 4.024.036 3 2.007 12.155.372 24395831604 4.028.049 4 2.008 31.131.538 62512128304 4.032.064 5 2.009 29.641.050 59548869450 4.036.081

Σ 10.035 85.734.867 172.137.628.308 20.140.255 Digunakan regresi linier, dengan persamaan : y = a+b

(

x−x)

(Peters : 760) Dengan : a = y (rata-rata harga y : kapasitas)b =

( )

n x x n y x y x 2 2 i i Σ − Σ Σ Σ − Σ(n = jumlah data) (x = tahun)

Didapat : a = (85.734.867/5) = 17.146.973

b =

(

)

5 10.035 20.140.255 5 85.734.867 10.035 8.308 172.137.62 2 2 − × − = 6.775.024x = (10.035/5) = 2.007 y = a+b

(

x−x)

y = 17.146.973 + 6.775.024 (x - 2.007)

Berdasarkan metode regresi linier diatas, maka didapat kebutuhan Indonesia pada tahun 2012 adalah sebesar : y = 17.146.973 + 6.775.024 (2012 - 2.007)

= 51.022.093 kg/th ≈ 52.000 ton/th Untuk kapasitas pabrik terpasang digunakan 40% kebutuhan Indonesia : Kapasitas produksi terpasang = 40% x 52.000 ton/th = 20.000 ton/th Kapasitas produksi harian = 20.000 ton/th / 330 hari/th

≈± 60 ton/hari

I.4. Sifat Bahan Baku dan Produk

Bahan Baku :

I.4.A. Soda Ash (Chemicalland21, Wikipedia, Perry 7ed)

Nama Lain : Sodium carbonate

Rumus Molekul : Na2CO3 (komponen utama)

Rumus Bangun :

Berat Molekul : 106

Warna : putih

Bau : tidak berbau

Bentuk : serbuk 100 mesh

Specific gravity : 2,533

Melting point : 851°C (1 atm)

Boiling point : terdekomposisi diatas 851°C Solubility, cold water : 7,1 kg / 100 kg H2O (H2O=0°C)

Solubility, hot water : 48,5 kg / 100 kg H2O (H2O=104°C) Komposisi soda ash : (SREE Int. Indonesia)

Komponen % Berat

Na2CO3 99,70%

Impuritis 0,20%

H2O 0,10%

I.4.B. Sulfur Dioxide (Chemicalland21, Wikipedia, Perry 7ed)

Nama Lain : Sulfurous anhydride

Rumus Molekul : SO2 (komponen utama)

Rumus Bangun :

Berat Molekul : 64

Warna : tidak berwarna

Bau : berbau sulfur

Bentuk : gas

Specific gravity : 1,434

Melting point : -75,5°C (1 atm) Boiling point : -10°C (1 atm)

Solubility, cold water : 22,8 kg / 100 kg H2O (H2O=0°C)

Solubility, hot water : 4,55 kg / 100 kg H2O (H2O=100°C)

Komposisi sulfur dioxide : (SCSG Inst.)

Komponen % Berat

SO2 99,90%

O2 0,10%

I.4.C. Sulfur (Chemicalland21, Wikipedia, Perry 7ed)

Nama Lain : Sulphur

Rumus Molekul : S (komponen utama)

Rumus Bangun :

Berat Molekul : 32

Warna : kuning

Bau : berbau sulfur

Bentuk : serbuk 100 mesh

Specific gravity : 2,046

Melting point : 120°C (1 atm) Boiling point : 444,6°C (1 atm) Solubility, cold water : tidak larut

Solubility, hot water : tidak larut

Komposisi sulfur : (Tjakra Tunggal)

Komponen % Berat

S 99,90%

H2O 0,10%

Produk :

I.4.D. Sodium thiosulfate (Chemicalland21, Wikipedia, Perry 7ed)

Nama Lain : Sodium hyposulfite

Rumus Molekul : Na2S2O3.5H2O (komponen utama)

Rumus Bangun :

. 5H2O

Berat Molekul : 248

Warna : putih

Bau : tidak berbau

Bentuk : powder 100 mesh

Specific gravity : 1,685 Melting point : 48°C

Boiling point : terdekomposisi diatas 48°C Solubility, cold water : 74,7 kg / 100 kg H2O (H2O=0°C)

Solubility, hot water : 301,8 kg/100 kg H2O (H2O=100°C) Komposisi Sodium thiosulfate : (chemicalland21)

II.1. Macam Proses

Secara umum terdapat dua proses pembuatan sodium thiosulfate yaitu : proses absorbsi dan proses digesting. Secara ringkas macam pembuatan sodium thiosulfate adalah :

II.1.1. Proses Absorbsi Dengan Proses Absorbsi

Pada proses ini bahan baku yang digunakan adalah soda ash, sulfur dioxide dan sulfur. Pertama-tama soda ash dilarutkan dalam dissolving tank dengan penambahan air proses dari utilitas. Larutan soda ash kemudian diumpankan ke kolom absorbsi untuk proses penyerapan. Pada kolom absorbsi larutan soda ash diserap dengan gas sulfur dioxide secara berlawanan arah.

Reaksi yang terjadi :

Larutan sodium bisulfite hasil penyerapan kemudian diumpankan ke iron pot untuk proses netralisasi sodium bisulfite menjadi sodium thiosulfate dengan penambahan soda ash dan sulfur. Reaksi yang terjadi :

2 NaHSO3(Aq) + Na2CO3(s) + 2 S(s)→ 2 Na2S2O3(s) + H2O(l) + CO2(s)

Larutan sodium thiosulfate kemudian dipekatkan pada evaporator, kemudian larutan pekat sodium thiosulfate dikristalisasi menjadi suldium thiosulfate pentahydrate pada crystallizer. Kristal dan mother liquor kemudian dipisahkan pada centrifuge, dimana mother liquor direcycle kembali ke evaporator, sedangkan kristal sodium thiosulfate diambil sebagai produk akhir. Yields sodium thiosulfate mencapai 85%.

II.1.2. Proses Digesting

Na2CO3(s) + SO2(g) → Na2SO3(aq) + CO2(g)

Larutan sodium sulfite kemudian diumpankan pada digestor untuk proses digesting atau pemasakan dengan pemanasan, dimana pada digestor ditambahkan sulfur sehingga terbentuk sodium thiosulfate. Reaksi yang terjadi :

Na2SO3(s) + S(s) → Na2S2O3(aq)

II.2. Seleksi Proses

Parameter Macam Proses

Absorbsi Digesting

Bahan Baku Soda ash Soda ash Bahan pembantu SO2, S SO2, S

Alat Utama Iron pot Digestor Crystallizer atmospheric vacuum Instalasi Peralatan Sederhana Kompleks Yields produk 85% 47,2%

Dari uraian cara pembuatan Sodium thiosulfate yang telah dijelaskan di atas, maka proses yang paling efisien adalah pembuatan sodium thiosulfate dengan proses absorbsi. Keuntungan dari proses ini adalah :

1. Bahan baku tersedia di Indonesia dengan cadangan melimpah. 2. Alat utama lebih sederhana dibandingkan proses lainnya. 3. Alat crystallizer lebih ekonomis dengan tekanan 1 atm. 4. Yields dan kemurnian produk yang diperoleh lebih tinggi.

II.3. Uraian Proses

Pada pra rencana pabrik ini, dapat dibagi menjadi 3 Unit pabrik, dengan pembagian unit sebagai berikut :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Proses Kode Unit : 200

3. Unit Pengendalian Produk Kode Unit : 300

Adapun uraian proses pembuatan sodium thiosulfate dengan proses absorbsi adalah sebagai berikut :

Pertama-tama soda ash dari supplier SREE International Indonesia ditampung pada silo F-110 dengan bucket elvator J-111. Soda ash kemudian diumpankan ke mixer M-140 untuk proses pelarutan dengan penambahan air proses dari utilitas. Larutan soda ash kemudian diumpankan pada kolom absorber D-150 untuk proses penyerapan. Pada kolom absorber terjadi proses penyerapan larutan soda ash dengan gas SO2 dari tangki F-120.

Reaksi yang terjadi : (Keyes : 714)

Na2CO3(s) + H2O(l) + 2 SO2(g)→ 2 NaHSO3(Aq) + CO2(g)

Produk atas kolom absorber berupa limbah gas dibuang ke pengolahan limbah, sedangkan produk bawah berupa larutan sodium bisulfite diumpankan menuju ke reaktor R-210 untuk direaksikan dengan penambahan soda ash dan sulfur sehingga membentuk sodium thiosulfate.

Reaksi yang terjadi : (Keyes : 714)

2 NaHSO3(Aq) + Na2CO3(s) + 2 S(s)→ 2 Na2S2O3(s) + H2O(l) + CO2(g)

Larutan sodium thiosulfate kemudian dipekatkan pada evaporator V-220 secara vacuum. Larutan sodium thiosulfate dipekatkan sampai dengan kadar 51% sehingga menjadi larutan sodium thiosulfate jenuh.

Larutan sodium thiosulfate jenuh kemudian dikristalisasi menjadi sodium thiosulfate pada crystallizer S-230. Kristal dan mother liquor kemudian dipisahkan pada centrifuge H-240, dimana mother liquor yang terpisah direcycle kembali menuju ke evaporator yang sebelumnya ditampung pada tangki F-212, sedangkan kristal basah diumpankan pada rotary dryer B-250 dengan screw conveyor J-242.

Pada Rotary Dryer B-250, kristal dikeringkan dengan udara yang berasal dari udara bebas yang dihembuskan oleh Blower G-252 melewati Heater E-253. Udara panas dan padatan terikut kemudian dipisahkan pada cyclone H-251, dimana udara panas dibuang ke pengolahan limbah gas, sedangkan padatan terikut diumpankan secara bersamaan dengan produk bawah rotary dryer menuju ke cooling conveyor E-260 untuk didinginkan sampai dengan suhu kamar.

Kapasitas produksi = 20.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram

1. MIXER ( M - 140 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Soda ash dr F-110 * Soda ash ke D-150

Na2CO3 608,1700 Na2CO3 608,1700

NaCl 1,2200 NaCl 1,2200

H2O 0,6100 H2O 2371,8355

610,0000 2981,2255

* Air proses dr utilitas

H2O 2371,2255

2. KOLOM ABSORBER ( D - 150 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Soda ash dr M-140 * Campuran ke R-210

Na2CO3 608,1700 NaHSO3 1133,7206

NaCl 1,2200 Na2CO3 30,4085

H2O 2371,8355 NaCl 1,2200

2981,2255 H2O 2273,7251

* Gas SO2 dr F-120 3439,0742

SO2 704,6509 * Limbah gas

O2 0,7054 SO2 6,9767

705,3563 CO2 239,8255

O2 0,7054

247,5076

3. REAKTOR ( R - 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr D-150 * Lar. Na2S2O3 ke F-212

NaHSO3 1133,7206 Na2S2O3 1636,2641

Na2CO3 30,4085 Na2CO3 5,1846

NaCl 1,2200 NaCl 56,6860

H2O 2273,7251 H2O 2,2705

3439,0742 4068,1921

* Soda ash dr F-110 * Limbah gas

Na2CO3 523,6495 CO2 227,8343

NaCl 1,0505

H2O 0,5252

525,2252 * Sulfur dr F-130

S 331,3953

H2O 0,3317

331,7270

4. TANGKI SEMENTARA ( F - 212 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Lar. Na2S2O3 dr R-210 * Lar. Na2S2O3 ke V-220

Na2S2O3 1605,1751 Na2S2O3 1636,2641

Na2CO3 5,1846 Na2CO3 5,1846

NaHSO3 2,8343 NaHSO3 56,6860

NaCl 2,2705 NaCl 2,2705

H2O 1961,8474 H2O 2367,7869

3577,3119 4068,1921

* Mother liquor dr H-240

Na2S2O3 31,0890

NaHSO3 53,8517

H2O 405,9395

490,8802

4068,1921 4068,1921

5. EVAPORATOR ( V - 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Lar. Na2S2O3 dr F-212 * Lar. Na2S2O3 ke S-230

Na2S2O3 1636,2641 Na2S2O3 1636,2641

Na2CO3 5,1846 Na2CO3 5,1846

NaHSO3 56,6860 NaHSO3 56,6860

NaCl 2,2705 NaCl 2,2705

H2O 2367,7869 H2O 1336,8171

4068,1921 3037,2223

* Uap air ke E-221

H2O 1030,9698

6. CRYSTALLIZER ( S - 230 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Lar. Na2S2O3 dr V-220 * Kristal basah ke S-240

Na2S2O3 1636,2641 Na2S2O3.5H2O 2513,0512

Na2CO3 5,1846 Na2S2O3 32,7253

NaHSO3 56,6860 Na2CO3 5,1846

NaCl 2,2705 NaCl 56,6860

H2O 1336,8171 NaCl 2,2705

H2O 427,3047

3037,2223 3037,2223

7. CENTRIFUGE ( H - 240 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Kristal basah dr S-230 * Kristal basah ke B-250

Na2S2O3.5H2O 2513,0512 Na2S2O3.5H2O 2513,0512

Na2S2O3 32,7253 Na2S2O3 1,6363

Na2CO3 5,1846 Na2CO3 5,1846

NaHSO3 56,6860 NaHSO3 2,8343

NaCl 2,2705 NaCl 2,2705

H2O 427,3047 H2O 21,3652

3037,2223 2546,3421

* Mother liquor ke F-212

Na2S2O3 31,0890

NaHSO3 53,8517

H2O 405,9395

490,8802

8. ROTARY DRYER ( B - 250 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Kristal basah dr H-240 * Kristal ke E-260

Na2S2O3.5H2O 2513,0512 Na2S2O3.5H2O 2487,9207

Na2S2O3 1,6363 Na2S2O3 1,6199

Na2CO3 5,1846 Na2CO3 5,1328

NaHSO3 2,8343 NaHSO3 2,8060

NaCl 2,2705 NaCl 2,2478

H2O 21,3652 H2O 0,6956

2546,3421 2500,4228

* Campuran ke H-251

Na2S2O3.5H2O 25,1305

Na2S2O3 0,0164

Na2CO3 0,0518

NaHSO3 0,0283

NaCl 0,0227

H2O 20,6696

45,9193

9. CYCLONE ( H - 251 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr B-250 * Kristal ke E-260

Na2S2O3.5H2O 25,1305 Na2S2O3.5H2O 24,8792

Na2S2O3 0,0164 Na2S2O3 0,0162

Na2CO3 0,0518 Na2CO3 0,0513

NaHSO3 0,0283 NaHSO3 0,0280

NaCl 0,0227 NaCl 0,0225

H2O 20,6696 24,9972

45,9193 * Campuran ke H-251

Na2S2O3.5H2O 0,2513

Na2S2O3 0,0002

Na2CO3 0,0005

NaHSO3 0,0003

NaCl 0,0002

H2O 20,6696

20,9221

10. COOLING CONVEYOR ( E - 260 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Kristal dr B-250 * Kristal ke C-270

Na2S2O3.5H2O 2487,9207 Na2S2O3.5H2O 2512,7999

Na2S2O3 1,6199 Na2S2O3 1,6361

Na2CO3 5,1328 Na2CO3 5,1841

NaHSO3 2,8060 NaHSO3 2,8340

NaCl 2,2478 NaCl 2,2703

H2O 0,6956 H2O 0,6956

2500,4228 2525,4200

* Kristal dr H-251

Na2S2O3.5H2O 24,8792

Na2S2O3 0,0162

Na2CO3 0,0513

NaHSO3 0,0280

NaCl 0,0225

24,9972

11. BALL MILL ( C - 270 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Kristal dr E-260 * Kristal ke H-271

Na2S2O3.5H2O 2512,7999 Na2S2O3.5H2O 2588,1839

Na2S2O3 1,6361 Na2S2O3 1,6852

Na2CO3 5,1841 Na2CO3 5,3396

NaHSO3 2,8340 NaHSO3 2,9190

NaCl 2,2703 NaCl 2,3384

H2O 0,6956 H2O 0,7165

2525,4200 2601,1826

* Recycle dr H-271

Na2S2O3.5H2O 75,3840

Na2S2O3 0,0491

Na2CO3 0,1555

NaHSO3 0,0850

NaCl 0,0681

H2O 0,0209

75,7626

12. SCREEN ( H - 271 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Kristal dr C-270 * Kristal ke F-310

Na2S2O3.5H2O 2588,1839 Na2S2O3.5H2O 2512,7999

Na2S2O3 1,6852 Na2S2O3 1,6361

Na2CO3 5,3396 Na2CO3 5,1841

NaHSO3 2,9190 NaHSO3 2,8340

NaCl 2,3384 NaCl 2,2703

H2O 0,7165 H2O 0,6956

2601,1826 2525,4200

* Recycle ke C-270

Na2S2O3.5H2O 75,3840

Na2S2O3 0,0491

Na2CO3 0,1555

NaHSO3 0,0850

NaCl 0,0681

H2O 0,0209

75,7626

Kapasitas produksi = 20.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram

Satuan panas = kilokalori

1. KOLOM ABSORBER ( D - 150 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Soda ash dr M-140 * H Campuran ke R-210

Na2CO3 829,0688 NaHSO3 5363,3904

NaCl 1,2595 Na2CO3 124,3712

H2O 5299,7372 NaCl 3,7852

6130,0655 H2O 15257,9633

* H Gas SO2 dr F-120 20749,5101

SO2 507,4602 * H Limbah gas

O2 0,9225 SO2 15,1257

508,3827 CO2 913,8476

O2 2,7676

931,7409 * ∆HR 288455,5948 * Q serap 273412,7920

2. REAKTOR ( R - 210 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Campuran dr D-150 * H Lar. Na2S2O3 ke F-212

NaHSO3 5363,3904 Na2S2O3 12650,0983

Na2CO3 124,3712 Na2CO3 49,5635

NaCl 3,7852 NaCl 16,4956

H2O 15257,9633 H2O 37155,8618

20749,5101 49872,0192

* H Soda ash dr F-110 * H Limbah gas

Na2CO3 713,8445 CO2 2030,6955

NaCl 1,0847

H2O 1,1745

716,1037 * H Sulfur dr F-130

S 295,2553

H2O 0,7441

295,9994 * ∆HR 179051,4921

* Q supply 220202,7301 * Q loss 11010,1365

3. TANGKI SEMENTARA ( F - 212 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Lar. Na2S2O3 dr R-210 * H Lar. Na2S2O3 ke F-212

Na2S2O3 12409,7071 Na2S2O3 11204,3728

Na2CO3 49,5635 Na2CO3 43,8991

NaCl 16,4956 NaCl 14,6004

H2O 30785,7674 H2O 33316,8796

43261,5336 44579,7519

* H Mother liquor dr H-240

Na2S2O3 48,0783

H2O 1270,1400

1318,2183

44579,7519 44579,7519

4. EVAPORATOR ( V - 220 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Lar. Na2S2O3 dr F-212 * H Lar. Na2S2O3 ke S-230

Na2S2O3 11204,3728 Na2S2O3 16264,4121

Na2CO3 43,8991 Na2CO3 63,7245

NaCl 14,6004 NaCl 21,2453

H2O 33316,8796 H2O 27002,2504

44579,7519 43351,6323

* H Uap air ke E-221

H2O 578218,2668

* Q supply 607358,0497 * Q loss 30367,9025

5. CRYSTALLIZER ( S - 230 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Lar. Na2S2O3 dr V-220 * H Kristal basah ke H-240

Na2S2O3 16264,4121 Na2S2O3.5H2O 6114,4333

Na2CO3 63,7245 Na2S2O3 50,6190

NaCl 21,2453 Na2CO3 9,9127

H2O 27002,2504 NaCl 3,2832

43351,6323 H2O 1336,9918

7515,2400

* Q Crystalization 3339,1250 * Q serap 39175,5173

46690,7573 46690,7573

6. ROTARY DRYER ( B - 250 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Kristal basah dr H-240 * H Kristal ke E-260

Na2S2O3.5H2O 6114,4333 Na2S2O3.5H2O 17295,1680

Na2S2O3 2,5408 Na2S2O3 7,1894

Na2CO3 9,9127 Na2CO3 28,0330

NaCl 3,2832 NaCl 9,3047

H2O 66,8519 H2O 6,2362

6197,0219 17345,9313

* H Udara panas * H Campuran ke H-251

Udara 67989,1834 Na2S2O3.5H2O 174,8136

Na2S2O3 0,1396

Na2CO3 0,2890

NaCl 0,0967

H2O 11351,7962

Udara 45313,1389

56840,2740

7. HEATER ( E - 253 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Udara bebas dr G-252 * H Udara panas ke B-250

Udara 11323,4170 Udara 67989,1834

* Q supply 59648,1752 * Q loss 2982,4088

70971,5922 70971,5922

8. COOLING CONVEYOR ( E - 260 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Kristal dr B-250 * H Kristal ke C-270

Na2S2O3.5H2O 17295,1680 Na2S2O3.5H2O 6113,8299

Na2S2O3 7,1894 Na2S2O3 2,5408

Na2CO3 28,0330 Na2CO3 9,9127

NaCl 9,3047 NaCl 3,2832

H2O 6,2362 H2O 2,1796

17345,9313 6131,7462

* H Kristal dr H-251

Na2S2O3.5H2O 173,0896

Na2S2O3 0,1396

Na2CO3 0,2890

NaCl 0,0967 * Q serap 11387,8000

173,6149

V - 1 Kapasitas produksi = 20.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram

Satuan panas = kilokalori

1. SILO SODA ASH ( F - 110 )

Fungsi : Menampung soda ash dari supplier

Type : silinder tegak dengan tutup atas datar dan bawah conis Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = suhu kamar

- Waktu penyimpanan = 7 hari

Spesifikasi :

Fungsi : Menampung soda ash dari supplier

Type : silinder tegak dengan tutup atas datar dan bawah conis Volume : 1680 cuft = 48 m3

Diameter : 9 ft Tinggi : 27 ft Tebal shell : ¼ in Tebal tutup atas : 3/8 in Tebal tutup bawah : 3/8 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 2 buah

inlet

2. BUCKET ELEVATOR - 1 ( J - 111 )

Fungsi : memindahkan soda ash dari supplier ke silo F-110 Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in Bucket Spacing = 12 in

Tinggi Elevator = 48 ft Ukuran Feed (maximum) = ¾ in

Bucket Speed = (1,2 / 14) x 225 ft/mnt = 20 ft/menit Putaran Head Shaft = (1,2 / 14) x 43 rpm = 4 rpm

Lebar Belt = 7 in

Power total = 4 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

3. BELT CONVEYOR - 1 ( J - 112 )

Fungsi : memindahkan bahan dari F-110 ke R-210

Type : Troughed belt conveyor with rolls of equal length Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

IN OUTLET

Masuk

Keluar

Spesifikasi :

Kapasitas maksimum : 32 ton/jam Belt - width : 14 in

- trough width : 9 in - skirt seal : 2 in

Belt speed : (0,6 / 32) x 100 ft/mnt = 1,9 ft/min Panjang : 40 ft

Sudut elevasi : 11,3 o

Power : 4 Hp

Jumlah : 1 buah

4. TANGKI GAS SULFUR DIOXIDE ( F - 120 )

Fungsi : menampung gas sulfur dioxide dalam bentuk liquid Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisien untuk penyimpanan dengan tekanan tinggi. Kondisi Operasi : - Tekanan = 6,1 atm (wikipedia.org)

- Suhu = 30°C (suhu kamar) - Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 9345 cuft = 265 M3 Tekanan : 6 atm gauge

Diameter : 16 ft Panjang : 48 ft Tebal shell : 1 in Tebal tutup : 1 in

Bahan konstruksi : Carbon steel SA-212 grade B (Brownell : 276) Jumlah : 2 buah

Masuk

5. SILO SULFUR ( F - 130 )

Fungsi : Menampung sulfur dari supplier

Type : silinder tegak dengan tutup atas datar dan bawah conis Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 630 cuft = 18 m3 Diameter : 6 ft

Tinggi : 18 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11) Jumlah : 2 buah

6. BUCKET ELEVATOR - 2 ( J - 131 )

Fungsi : memindahkan sulfur dari supplier ke silo F-130 Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu inlet

Outlet

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in Bucket Spacing = 12 in

Tinggi Elevator = 39 ft Ukuran Feed (maximum) = ¾ in

Bucket Speed = (0,4 / 14) x 225 ft/mnt = 7 ft/menit Putaran Head Shaft = (0,4 / 14) x 43 rpm = 2 rpm

Lebar Belt = 7 in

Power total = 3 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

7. MIXER ( M - 140 )

Fungsi : Mencampur soda ash dengan air.

Type : Silinder tegak , tutup atas dished, tutup bawah conis dilengkapi pengaduk

Kondisi operasi : * Tekanan operasi = 1 atm (atmospheric pressure) * Suhu operasi = 30oC (suhu kamar)

* Waktu operasi = 1 jam

Spesifikasi :

Dimensi Shell :

Diameter Shell , inside : 4 ft Tinggi Shell : 8 ft Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup bawah (conis) : 3/16 in Tinggi Tutup : 0,4 ft

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller. Diameter impeler : 1,334 ft

Panjang blade : 0,334 ft Lebar blade : 0,267 ft Power motor : 6 hp

Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah tangki : 1 buah

8. POMPA - 1 ( L - 141 )

Fungsi : Memindahkan bahan dari M-140 ke D-150 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas (<10 cP) dan tekanan yang rendah.

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 11,50 gpm

Total DynamicHead : 15,40 ft.lbf/lbm

Effisiensi motor : 80%

9. KOLOM ABSORBER ( D - 150 )

Fungsi : Menyerap larutan soda ash dengan gas SO2.

Type : silinder tegak , tutup bawah dan tutup atas dish dilengkapi dengan : packing raschig ring dan sparger Dasar Pemilihan : Umum digunakan untuk penyerapan pada 1 atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 40°C (suhu kamar) - Waktu proses= continuous

Spesifikasi :

Dimensi tangki :

Volume : 103 cuft = 3 M3 Diameter : 3 ft

Tinggi : 15 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11) Jumlah : 1 buah

Spesifikasi packing :

Digunakan packing jenis raschig ring dengan spesifikasi standar : Packing disusun secara acak (randomize)

Ukuran packing : 1 in Tebal packing : 1/8 in

Outlet Gas Inlet Liquid

Outlet Liquid Inlet GasA

Free gas space : 73% Jumlah packing : 92 buah

Bahan konstruksi : Ceramic Stoneware

Sparger : Type : Standard Perforated Pipe

Bahan konstruksi : commercial steel

Bagian Atas : Diameter lubang : 4,30 mm

Jumlah cabang : 20 buah Lubang tiap cabang : 55 buah

Sparger Bagian Atas :

Diameter lubang : 3,69 mm Jumlah cabang : 20 buah Lubang tiap cabang : 64 buah

Jumlah alat : 1 buah

10. POMPA - 2 ( L - 151 )

Fungsi : Memindahkan bahan dari D-150 ke R-210 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas (<10 cP) dan tekanan yang rendah.

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 13,50 gpm

Total DynamicHead : 15,63 ft.lbf/lbm

Effisiensi motor : 80%

11. REAKTOR ( R - 210 )

Penjelasan dan pembahasan pada Bab VI Perencanaan Alat Utama

12. POMPA - 3 ( L - 211 )

Fungsi : Memindahkan bahan dari R-210 ke F-212 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas (<10 cP) dan tekanan yang rendah.

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 15,00 gpm

Total DynamicHead : 30,99 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

13. TANGKI SEMENTARA ( F - 212 )

Fungsi : menampung larutan sodium thiosulfate selama 24 jam Type : silinder tegak , tutup bawah datar dan tutup atas dish Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar) - Waktu penyimpanan = 24 jam

Masuk

Spesifikasi :

Volume : 3600 cuft = 102 M3 Diameter : 17 ft

Tinggi : 17 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11) Jumlah : 1 buah

14. POMPA - 4 ( L - 213 )

Fungsi : Memindahkan bahan dari F-212 ke V-220 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas (<10 cP) dan tekanan yang rendah.

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 15,00 gpm

Total DynamicHead : 15,82 ft.lbf/lbm

Effisiensi motor : 80%

15. EVAPORATOR ( V - 220 )

Fungsi : Memekatkan larutan sodium thiosulfate

Type : Standard Vertical Tube Evaporator ( calandria )

Dasar Pemilihan : sesuai untuk kadar pemekatan yang rendah (<70%)

Spesifikasi :

Bagian Shell :

Diameter evaporator = 4,5 ft Diameter centerwall = 9,0 ft Tinggi shell = 9,0 ft Tebal shell = 3/16 in Tebal tutup = 3/16 in

Tube Calandria :

Ukuran = 4 in sch. 40 standard IPS OD = 4,500 in

ID = 4,026 in Panjang Tube = 12 ft Jumlah Tube = 181 buah

Bahan konstruksi = Carbon steel SA – 203 Grade C ( 2 ½ Ni ) Jumlah evaporator = 1 buah

16. BAROMETRIC CONDENSER ( E - 221 )

Fungsi : mengkondensasi uap dan menjaga tekanan evaporator Type : Multi jet spray

Spesifikasi :

Bahan konstruksi : Carbon steel Volumetrik uap : 378,8 cuft/mnt

Diameter pipa : 12 in ( asumsi aliran turbulent ) Panjang total pipa : 33,4 ft

Tekanan : 1,8341 psia Air pendingin : 171 kg/jam Jumlah alat : 1 buah

17. STEAM JET EJECTOR ( G - 222 )

Fungsi : memvacuumkan evaporator Type : Single stage steam-jet ejector

Dasar Pemilihan : sesuai untuk penjagaan tekanan vacuum

Spesifikasi :

Panjang : 9,99 in Kapasitas design : 8,82 lb/jam

Kebutuhan Steam : 1107 lb/jam (503 kg/jam) Jumlah alat : 1 buah

18. HOT WELL ( F - 223 )

Fungsi : Menampung condensate selama 1 jam Dasar Pemilihan : sesuai dengan bahan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 45°C (suhu barometric condenser)

- Waktu penyimpanan = 1 jam Hotwell berbentuk persegi panjang terbuat dari beton.

Spesifikasi :

Kapasitas : 1 m3

Bentuk : empat persegi panjang Ukuran : Panjang = 1,4 m

Lebar = 1,4 m Tinggi = 0,7 m Bahan konstuksi : Beton

Jumlah : 1 buah

19. POMPA - 5 ( L - 224 )

Fungsi : Memindahkan bahan dari V-220 ke S-230 Type : Centrifugal Pump

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 10,40 gpm

Total DynamicHead : 10,31 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

20. CRYSTALLIZER ( S - 230 )

Fungsi : Kristalisasi larutan sodium thiosulfate

menjadi kristal sodium thiosulfate pentahydrate Type : Swenson-Walker Crystallizer

Dasar pemilihan : Umum digunakan untuk kristalisasi dengan pendinginan

Spesifikasi :

Kapasitas : 119 cuft Diameter : 4,9 ft Panjang : 16,4 ft Luas Cooling Area : 111,8 ft2/ft3

Power : 2 hp

21. CENTRIFUGE ( H - 240 )

Fungsi : Memisahkan cake dan filtrat

Type : Disk-Bowls Centrifuge (automatic continuous discharge cake) Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

Bahan konstruksi : Carbon Steel Kapasitas maksimum : 10 gpm Diameter Bowl : 7 in

Speed : 12000 rpm

Maximum Centrifugal Force : 14300 lbf/ft2 Power Motor : 0,4 Hp

Jumlah : 1 buah (automatic continuous discharge cake)

22. POMPA - 6 ( L - 241 )

Fungsi : Memindahkan bahan dari H-240 ke F-212 Type : Centrifugal Pump

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 2,10 gpm

Total DynamicHead : 30,17 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

23. SCREW CONVEYOR ( J - 242 )

Fungsi : memindahkan bahan dari H-240 ke B-250 Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Kapasitas : 54 cuft/jam Panjang : 30 ft Diameter : 9 in Kecepatan putaran : 12 rpm Power : 1,0 hp Jumlah : 1 buah

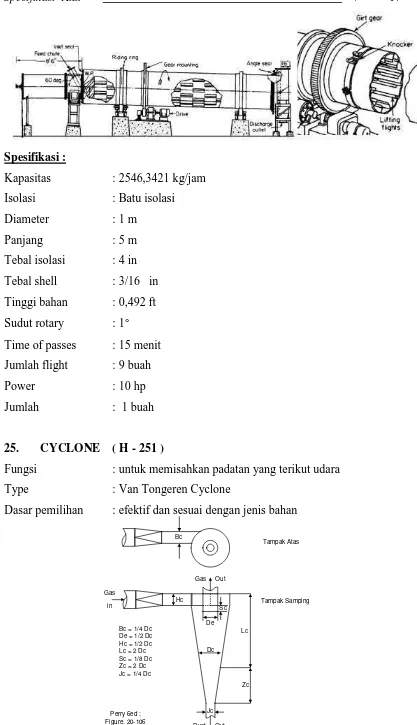

24. ROTARY DRYER ( B - 250 )

Fungsi : mengeringkan bahan dengan bantuan udara panas Dasar pemilihan : sesuai untuk pengeringan padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 45°C (berdasarkan titik leleh kristal)

Spesifikasi :

Kapasitas : 2546,3421 kg/jam Isolasi : Batu isolasi

Diameter : 1 m

Panjang : 5 m

Tebal isolasi : 4 in Tebal shell : 3/16 in Tinggi bahan : 0,492 ft Sudut rotary : 1°

Time of passes : 15 menit Jumlah flight : 9 buah Power : 10 hp Jumlah : 1 buah

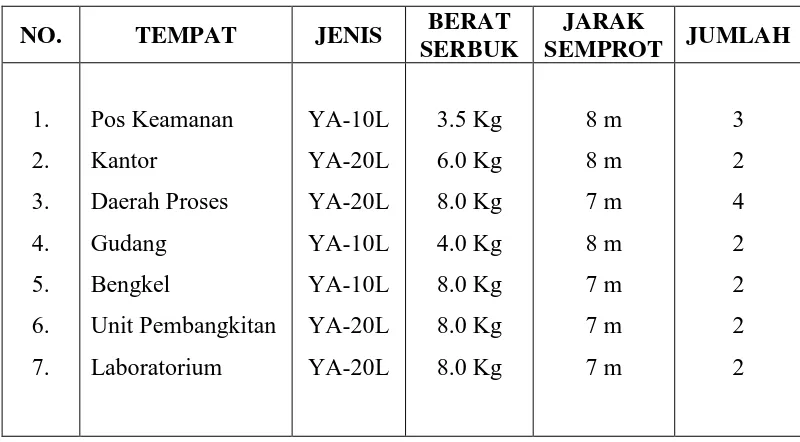

25. CYCLONE ( H - 251 )

Fungsi : untuk memisahkan padatan yang terikut udara Type : Van Tongeren Cyclone

Dasar pemilihan : efektif dan sesuai dengan jenis bahan

Bc

Hc Gas

in

De Sc

Lc Dc

Zc Jc

Dust Out Gas Out

Bc = 1/4 Dc De = 1/2 Dc Hc = 1/2 Dc Lc = 2 Dc Sc = 1/8 Dc Zc = 2 Dc Jc = 1/4 Dc

[image:54.595.109.526.46.771.2]Perry 6ed ; Figure. 20-106

Tampak Atas

Spesifikasi :

Kapasitas : 166,878 cuft/dt Diameter partikel : 0,000025ft Tebal shell : 3/16 in Tebal Tutup atas : 3/16 in Tebal Tutup bawah : 3/16 in Jumlah : 1 buah

26. BLOWER ( G - 252 )

Fungsi : memindahkan udara dari udara bebas ke B-250 Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 4712 cuft/menit Adiabatic Head : 15000 ft.lbf/lbm gas Effisiensi motor : 80%

Power : 92 hp Jumlah : 1 buah

27. HEATER ( E - 253 )

Fungsi : Memanaskan udara dari 30°C menjadi 55°C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 80°C (suhu reaktor)

- Waktu proses = continuous

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 52

Passes = 2 Shell : ID = 10,0 in

Passes = 1

Bahan konstruksi shell = Carbon steel Heat Exchanger Area , A = 163,3 ft2 = 16 m2 Jumlah exchanger = 1 buah

28. COOLING CONVEYOR ( E - 260 )

Fungsi : Mendinginkan bahan sampai dengan 32°C Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

INLET

OUTLET Tampak

Depan

Spesifikasi :

Kapasitas : 53 cuft/jam Panjang : 70 ft Diameter : 9 in Kecepatan putaran : 12 rpm Power : 2,0 hp Jumlah : 1 buah

29. BUCKET ELEVATOR - 3 ( J - 261 )

Fungsi : memindahkan kristal dari E-260 ke C-270 Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in Bucket Spacing = 12 in

Tinggi Elevator = 67 ft Ukuran Feed (maximum) = ¾ in

Bucket Speed = (2,6 / 14) x 225 ft/mnt = 42 ft/menit Putaran Head Shaft = (2,6 / 14) x 43 rpm = 8 rpm

Lebar Belt = 7 in

Power total = 5 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

30. BALL MILL ( C - 270 )

Fungsi : Menghaluskan kristal sampai 200 mesh Type : Ball Mill Grinding System, Air-Lift Type Dasar pemilihan : dipilih jenis ini karena sesuai dengan bahan dan kapasitas.

Kondisi operasi : Tekanan operasi = 1 atm (atmospheric pressure) Suhu operasi = Suhu kamar

Waktu proses = Continuous

Spesifikasi :

Sieve number : No. 10 Kapasitas maksimum : 80 ton/hari Ukuran ball mill : 4 ft x 3 ft Mill Speed : 30 rpm Power : 20 hp

Bola Baja : - Ball charge : 2,73 ton

- Ukuran bola baja : 5” , 3 ½ “ , 2 ½ “ - Jumlah bola 5” : 177 buah

31. SCREEN ( H - 271 )

Fungsi : Memisahkan kristal ukuran 200 mesh.

Type : Electrical Vibrating Screen (Perry 7ed ; fig.19-18) Dasar pemilihan : dipilih jenis ini karena sesuai dengan bahan dan kapasitas. Kondisi operasi : Tekanan operasi = 1 atm (atmospheric pressure)

Suhu operasi = 30°C (Suhu kamar) Waktu proses = Continuous

Spesifikasi :

Kapasitas : 2,6 ton/jam

Speed : 50 vibration/dt ; P = 3 Hp (Peter’s 4ed : 567) Ty Equivalent design : 10 mesh

Sieve No. : No. 10

Sieve design : standard 1,68 mm Sieve opening : 1,68 mm

Ukuran kawat : 0,810 mm Effisiensi : 99,84 % Jumlah : 1 buah

32. BUCKET ELEVATOR - 4 ( J - 272 )

Fungsi : memindahkan kristal dari E-260 ke C-270 Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in Bucket Spacing = 12 in

Tinggi Elevator = 67 ft Ukuran Feed (maximum) = ¾ in

Bucket Speed = (0,1 / 14) x 225 ft/mnt = 2 ft/menit Putaran Head Shaft = (0,1 / 14) x 43 rpm = 1 rpm

Lebar Belt = 7 in

Power total = 5 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

33. BELT CONVEYOR - 2 ( J - 273 )

Fungsi : memindahkan bahan dari J-272 ke C-270

Type : Troughed belt conveyor with rolls of equal length Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam Belt - width : 14 in

- trough width : 9 in - skirt seal : 2 in

Belt speed : (0,1 / 32) x 100 ft/mnt = 1 ft/min Panjang : 21 ft

Sudut elevasi : 16,7 o

Power : 3 Hp

Jumlah : 1 buah

Masuk

Keluar

34. SILO SODIUM THIOSULFATE ( F - 310 )

Fungsi : Menampung produk sodium thiosulfate

Type : silinder tegak dengan tutup atas datar dan bawah conis Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 5565 cuft = 158 m3 Diameter : 13 ft

Tinggi : 39 ft Tebal shell : 3/8 in Tebal tutup atas : 3/8 in Tebal tutup bawah : 3/8 in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11) Jumlah : 2 buah

inlet

VI - 1

REAKTOR ( R - 210 )

Fungsi : Mereaksikan sodium bisulfite dengan soda ash dan sulfur

membentuk sodium thiosulfate.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk dan jaket pemanas.

Kondisi Operasi :

Tekanan operasi : 1 atm (atmospheric pressure)

Suhu operasi : 60oC (Keyes)

Waktu operasi : 1 jam (Keyes)

Berdasarkan pertimbangan atas fase zat yang bereaksi, dan kapasitas

produksi, maka reaktor dapat dibedakan jenisnya yaitu : reaktor berpengaduk

(mixed flow) dan reaktor pipa alir (plug flow). Pada reaktor ini semua bahan baku

merupakan fase cair sedangkan produk merupakan padatan terlarut, maka dipilih

jenis reaktor tangki berpengaduk (mixed flow) untuk memudahkan dan

Pertama-tama larutan sodium bisulfite diumpankan pada bagian atas

reaktor kemudian ditambahkan soda ash dan sulfur. Pada saat terjadi

pencampuran, reaksi yang terjadi bersifat endothermis, sehingga membutuhkan

supply panas dari steam untuk mempertahankan suhu sistem menjadi 60C.

Setelah 1 jam proses, maka produk reaksi dikeluarkan pada bagian bawah reaktor

yang sudah diatur otomatis.

Kondisi feed :

1. Feed larutan sodium bisulfite dari kolom absorber D-150 :

Bahan Masuk :

Komponen Berat (kg) Fraksi berat (gr/cc) [Perry 7ed;T.2-1]

NaHSO3 1133,7206 0,3416 1,480

Na2CO3 30,4085 0,0018 2,533

Impuritis 1,2200 0,0004 2,163

H2O 2273,7251 0,6563 1,000

3439,0742 1,0000

campuran =

fraksikomponenberat 1(Himmelblau , 249)

campuran =

1 0,6563 2,163

0,0004 2,533

0,0018 1,480

0,3416

1

= 1,13 gr/cc

= 1,13 gr/cc x 62,43 = 70,3 lb/cuft (1 gr/cc = 62,43 lb/cuft)

Rate massa = 3439,0742 kg/jam = 7581,7830 lb/jam

rate volumetrik=

densitas massa rate

=

cuft / lb

jam / lb 70,3 7581,7830

2. Feed soda ash dari tangki F-110 :

Komponen Berat (kg) Fraksi berat (gr/cc) [Perry 7ed;T.2-1]

Na2CO3 523,6495 0,9970 2,533

Impuritis 1,0505 0,0020 2,163

H2O 0,5252 0,0010 1,000

525,2252 1,0000

Rate massa = 525,2252 kg/jam = 1157,9115 lb/jam

campuran = 62,43

komponen berat fraksi 1

= 157,9 lb/cuftrate volumetrik= densitas massa rate = cuft / lb jam / lb 157,9 1157,9115

= 8 cuft/jam

3. Feed sulfur dari tangki F-130 :

Komponen Berat (kg) Fraksi berat (gr/cc) [Perry 7ed;T.2-1]

S 331,3953 0,9990 2,046

H2O 0,3317 0,0010 1,000

331,7270 1,0000

Rate massa = 331,7270 kg/jam = 731,3253 lb/jam

campuran = 62,43

komponen berat fraksi 1

= 127,6 lb/cuftrate volumetrik= densitas massa rate = cuft / lb jam / lb 127,6 731,3253

= 6 cuft/jam

Tahap-tahap Perencanaan

1. Perencanaan Dimensi Reaktor

2. Perencanaan Sistem Pengaduk

3. Perencanaan Sistem Pemanas

1. PERENCANAAN DIMENSI REAKTOR

Total rate volumetrik = 122 cuft/jam

campuran = 75 lb/cuft (produk bawah)

Waktu operasi = 1 jam (Kirk Othmer, Vol.1 : 278)

Direncanakan digunakan 1 tangki untuk proses continuous per jam, sehingga

volume tangki = 122 cuft/jam x 1 jam = 122 cuft

Asumsi volume bahan (liquid) mengisi 80 % volume tangki sehingga volume

ruang kosong sebesar 20% dan digunakan 1 buah tangki.

Volume tangki = 122 / 80% = 153 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimension ratio H

D = 2 (Ulrich ; T.4-27 : 248)

Dengan mengabaikan volume dished head.

Volume tangki = 4 . D

2

. H

153 =

4

. D2

. 2 D

D = 5 ft = 60 in = 1,53 m (Dmaksimum = 4 m; Ulrich; T.4-18)

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE

ri P

[Brownell & Young ,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D )

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P operasi = P hydrostatis = H

P hydrostatis =

144 10 % 80

75

= 4,2 psi

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P design = 1,1 x 4,2 = 5 psi

r = ½ D = ½ x 60 in = 30 in

t min =

0,125 56 , 0 8 , 0 36000

30 5

Dimensi tutup atas, standard dished :

Untuk D = 60 in, didapat rc = 60 in (Brownell & Young, T-5.7)

digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th =

P 1 , 0 fE

rc P 885 , 0

+ C [Brownell & Young; pers.13.12]

dengan : th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in [B&Y,T-5.7]

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P design = 5 psi

th =

36000 0,8

0,1 5

60 5 885 , 0

+ 0,125 = 0,135 in , digunakan t = 3/16 in

h = rc -

4 D rc

2 2

= 0,68 ft

C a

t r

ID sf

b icr OA

Tutup bawah, conis :

Tebal conical =

C0,6P -fE cos 2 D . P

[Brownell,hal.118; ASME Code]

dengan = ½ sudut conis = 30/2 = 15

tc =

81 5 6 , 0 8 , 0 36000 15 cos 2 12 5 5

o

0,130 in = 3/16 in

Tinggi conical :

h =

2 m D tg

[Hesse, pers.4-17]

Keterangan : = ½ sudut conis ; 15

D = diameter tangki ; ft

m = flat spot center ; 12 in = 1 ft

maka h =

2 1 D 15

tg o =

2 4 268 ,

2. PERENCANAAN SISTEM PENGADUK

Dipakai impeler jenis turbin dengan 6 buah flat blade. Dari ( Perry 6ed ; p.19-9 ) :

Diameter impeler (Da) = 1/3 diameter shell = 1/3 x 5 = 1,667 ft

Lebar blade (w) = 0,2 diameter impeller = 0,2 x 1,667 = 0,334 ft

Panjang blade = 0,25 x diameter impeller = 0,25 x 1,667 = 0,417 ft

Penentuan putaran pengaduk :

V = x Da x N (Joshi; hal.389)

Dengan : V = peripheral speed ; m/menit

Untuk pengaduk jenis turbin :

peripheral speed = 200 – 250 m/menit (Joshi; hal.389)

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Diambil putaran pengaduk , N = 130 rpm = 2,2 rps

Da = 1,667 ft = 0,509 m

V = x 0,509 x 130 = 207,7738 m/mnt (memenuhi range 200 – 250 m/mnt)

Karena kecepatan peripheral memenuhi range , maka pemilihan kecepatan putaran

pengaduk 130 rpm memenuhi syarat.

Da E

J H

Penentuan Jumlah Pengaduk :

Jumlah Impeller =

gki tan Diameter sg liquid tinggi (Joshi; hal.389)

sg bahan =

) O H ( reference bahan 2

= lb/cuft

cuft / lb 43 , 62 75 = 1,201

Jumlah Impeller =

5

1,201 10 %

80

2 buah

Jarak pengaduk = 1,5 Da = 1,5 x 1,667 ft = 2,501 ft

Bilangan Reynolds ; NRe :

Putaran pengaduk , N = 130 rpm = 2,2 rps

campuran = 75 lb/cuft

bahan = reference

reference sg

bahan sg

= 0,00085

0,996 1,201

= 0,00103 lb/ft dt (berdasarkan sg bahan)

NRe =

Da2 N

445162

Karena NRe > 10000 , maka digunakan baffle. [Perry 6ed ; hal 19-8]

Untuk NRe > 10000 diperlukan 4 buah baffle , sudut 900 (Perry, 6ed , hal. 19-8 )

Lebar baffle, J = J/Dt = 1/12

Power pengaduk :

Untuk NRe > 10000 perhitungan power digunakan persamaan 5.5 Ludwig,

halaman190 dengan persamaan :

P = 3

N 3 D 5 gK

[Ludwig,Vol-1,pers.5.5,hal.190]

dengan : P = power ; hp

K3 = faktor mixer (turbin) = 6,3 [Ludwig,Vol-1,T.5.1,hal.192]

g = konstanta gravitasi ; 32,2 ft/dt2 x lbm/lbf

= densitas ; lb/cuft N = kecepatan putaran impeller ; rps

D = diameter impeller ; ft

P = 75,0

2,2 3 1,667

5 2, 32

3 , 6

= 2024,0 lb.ft/dt = 3,7 hp(1 lb.ft/dt=1/550 hp)

Untuk 2 buah impeller, maka power input = 2 x 3,7 hp = 7,4 hp

Perhitungan losses pengaduk :

Gland losses (kebocoran tenaga akibat poros dan bearing) = 10 %(Joshi:399)

Gland losses 10 % = 10 % x 7,4 0,74 hp (minimum=0,5)

Power input dengan gland losses = 7,4 + 0,74 = 8,14 hp

Transmission system losses = 20 %(Joshi:399)

Transmission system losses 20 % = 20 % x 8,14 1,63 hp

Power input dengan transmission system losses = 8,14 + 1,63 = 9,77 hp

3. PERENCANAAN SISTEM PEMANAS

Perhitungan Jaket :

Perhitungan sistem penjaga suhu : ( Kern , hal 719 )

Dari neraca panas : suhu yang dijaga = 40C

Q = 220202,7301 kkal/jam = 873821 Btu/jam

Suhu masuk rata-rata = 35C = 95F

Suhu kenaikan reaksi = 60C = 140F

T = 140 – 95 = 45F

Kebutuhan media = 338 kg/jam = 746 lb/jam

Densitas media = 0,1 lb/cuft (densitas steam)

Rate volumetrik =

cuft / lb

jam / lb bahan

bahan rate

= 7460 cuft/jam = 2,08 cuft/dt

Asumsi kecepatan aliran = 10 ft/dt [Kern, T.12, hal. 845]

Luas penampang =

dt / ft

dt / cuft aliran tan kecepa

volumetrik rate

= 2,08 / 10 = 0,21 ft2

Luas penampang = /4 (D22 - D12)

dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Di bejana + (2 x tebal)

= 5 + 2 ( 3/16 in 0,02 ft ) = 5,04 ft

Luas penampang = /4 (D22 - D12)

0,21 = /4 (D22 – 5,04 2)

D2 = 5,07 ft

Spasi = 2

D D2 1

= 2

,04 6 5,07

Perhitungan Tinggi Jaket :

UD = 120 (Kern, Tabel 8)

A = t U

Q

D

=

45 120

873821

= 162 ft

2

A conis = 0,785 (D x m) 4h2

Dm

0,785d2(Hesse : pers. 4-16)m = 12 in = 1 ft (Hesse : 85)

h : tinggi conical = 0,5 ft

d : Indise Diameter Jaket = 5,07 ft

D : Outside Diameter Jaket = OD + (2 x tebal jaket) = 5,102 ft

A conis = 0,785 (D x m) 4h2

Dm

0,785d2= 36,4 ft2Ajaket = A shell + A conis

162 = ( . (5,07) . h ) + 36,4

hjaket = 8 ft

Spesifikasi :

Fungsi : Mereaksikan sodium bisulfite dengan soda ash dan sulfur

membentuk sodium thiosulfate.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk dan jaket pemanas.

Dimensi Shell :

Diameter Shell , inside : 5 ft

Tinggi Shell : 10 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 0,68 ft

Tebal tutup bawah (conis) : 3/16 in

Tinggi Tutup bawah : 0,5 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller.

Diameter impeler : 1,667 ft

Panjang blade : 0,417 ft

Lebar blade : 0,334 ft

Power motor : 10 hp

Sistem Pemanas

Diameter jaket : 5,07 ft

Tinggi jaket : 8 ft

Jaket spacing : 3/16 in

Tebal Jaket : 3/16 in

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama. 3. Membantu mempermudah pengoperasian alat.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur, tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia, seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah : - Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran. - Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Adapun fungsi utama dari alat instrumentasi otomatis adalah : - Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan. - Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari media yang sedang dikontrol menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing element dan diubah menjadi data yang bisa dibaca (perubahan data

analog menjadi digital), digambarkan dan dibaca oleh error detector. Dengan demikian sumber energi bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing element ke receiving element. Alat kontrol ini mempunyai fungsi untuk merubah data bersifat analog (tidak terlihat) menjadi data

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk menjalankan Final Control Element. Final Control Element adalah untuk mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat. 2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki 4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki 5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat 6. Temperature Control ( T C )

Tabel VII.1. Instrumentasi pada pabrik

NO NAMA ALAT KODE Instrumentasi

1. SILO SODA ASH ( F - 110 ) WC ; FRC 2. TANGKI GAS SULFUR DIOXIDE ( F - 120 ) PI

3. SILO SULFUR ( F - 130 ) WC

4. MIXER ( M - 140 ) FC ; LC

5. POMPA - 1 ( L - 141 ) LC

6. KOLOM ABSORBER ( D - 150 ) PC ; LC

7. POMPA - 2 ( L - 151 ) LC

8. REAKTOR ( R - 210 ) TC ; LC

9. POMPA - 3 ( L - 211 ) LC

10. TANGKI SEMENTARA ( F - 212 ) LI

11. POMPA - 4 ( L - 213 ) FC

12. EVAPORATOR ( V - 220 ) PC ; LC

13. BAROMETRIC CONDENSER ( E - 221 ) TC 14. STEAM JET EJECTOR ( G - 222 ) PC

15. POMPA - 5 ( L - 224 ) LC

16. CRYSTALLIZER ( S - 230 ) TC

17. POMPA - 6 ( L - 241 ) FC

18. BLOWER ( G - 252 ) FC

19. HEATER ( E - 253 ) TC

20. COOLING CONVEYOR ( E - 260 ) TC

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu : 1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia. 3. Bahaya terhadap zat-zat kimia.

VII.2.1. Bahaya Kebakaran

A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop

dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan cepat dapat mengetahui apabila terjadi kebakaran

C. Alat pencegah kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

- Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat dilihat pada tabel VII.1.

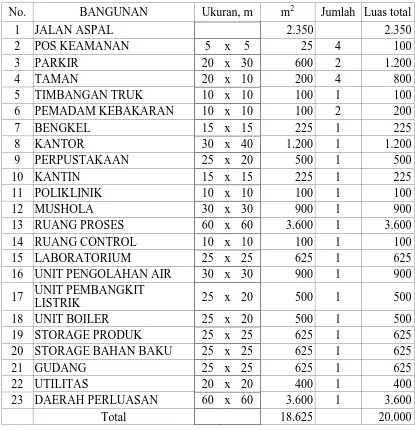

Tabel VII.2. Jenis dan Jumlah Fire-Extinguisher.

NO. TEMPAT JENIS BERAT

SERBUK

JARAK

SEMPROT JUMLAH

1. 2. 3. 4. 5. 6. 7. Pos Keamanan Kantor Daerah Proses Gudang Bengkel Unit Pembangkitan Laboratorium YA-10L YA-20L YA-20L YA-10L YA-10L YA-20L YA-20L 3.5 Kg 6.0 Kg 8.0 Kg 4.0 Kg 8.0 Kg 8.0 Kg 8.0 Kg 8 m 8 m 7 m 8 m 7 m 7 m 7 m 3 2 4 2 2 2 2

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh maupun hilangny