BAB IV

PELAKSANAAN DAN PEMBAHASAAN

4.1 ALUR PROSES

Pada sub-bab ini menjelaskan diagram alir yang tertera pada gambar 3.1 BAB III. Penjelasan yang diberikan pada bab III adalah penjelasan umum. Sedangkan pada bab ini penjelasannya akan dikhususkan untuk customer PT. Boehringer Ingelheim Indonesia.

4.1.1 Planning

Pada tahap ini, tim dari PT. Boehringer Ingelheim Indonesia dan tim dari PT. ITAMAS melakukan diskusi, kapan rencana project akan dijalankan, berapa banyak mesin yang dibutuhkan dan berapa budget yang dimiliki oleh pihak PT. Boehringer Ingelheim Indonesia.

4.1.2 Specification

Pada tahap ini, tim dari PT. Boehringer Ingelheim Indonesia memberikan URS (User Requirement Specification). Rangkuman dari keseluruhan URS tersebut adalah sebagai berikut:

1. Kecepatan mesin minimal 70 botol/min.

Ini adalah kecepatan minimal yang harus dipenuhi oleh mesin, tetapi jika mesin dapat mencapai kecepatan yang lebih tinggi maka itu adalah hal yang bagus. Dikarenakan kecepatan mesin berpengaruh pada jam kerja serta

dicapai maka tidak diperlukan overtime, ini juga dapat mengurangi biaya produksi.

2. Accuracy filling ± 5%

Accuracy filling sangat penting, besaran accuracy filling ditetapkan oleh pemerintah dan oleh manajemen perusahaan. Jika produk kurang dari jumlah yang didaftarkan pada Badan POM, maka perusahaan tersebut melanggar aturan dan hukumannya adalah pencabut hak untuk memproduksi semua jenis obat. Sedangkan jika pengisian terlalu banyak, hal ini dapat merugikan perusahaan.

3. Torsi capping harus adjustable.

Hal ini dikarenakan jika suatu saat customer ingin mengganti ukuran botol, tinggi tutup botol, maka torsinya dapat disesuaikan dengan botol baru sehingga botol dapat tertutup dengan rapat. Rapat berarti tidak terlalu kendor dan tidak terlalu kencang.

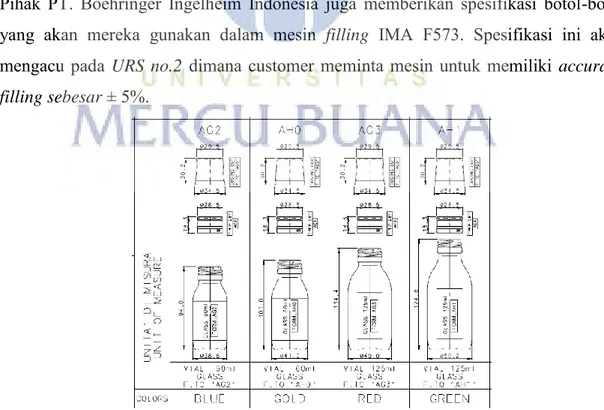

Pihak PT. Boehringer Ingelheim Indonesia juga memberikan spesifikasi botol-botol yang akan mereka gunakan dalam mesin filling IMA F573. Spesifikasi ini akan mengacu pada URS no.2 dimana customer meminta mesin untuk memiliki accuracy filling sebesar ± 5%.

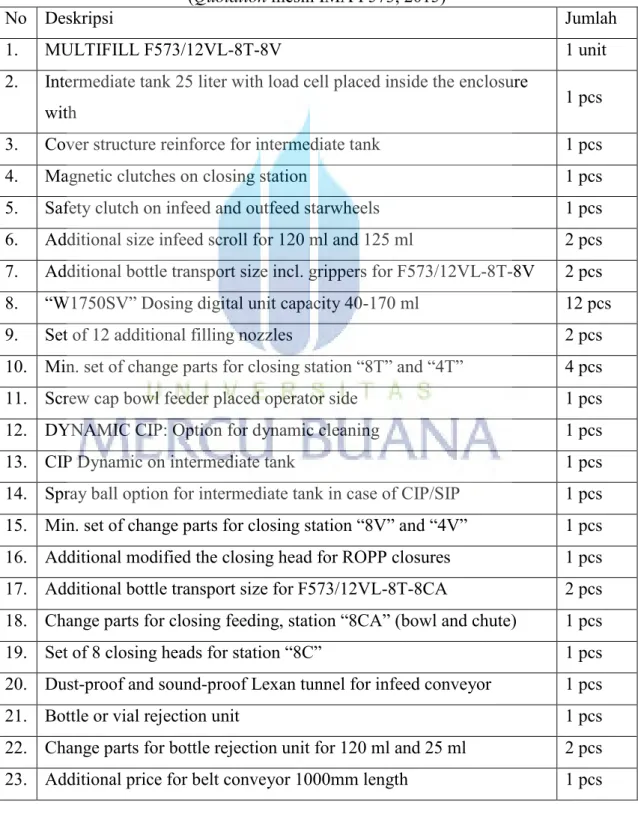

Setelah URS diterima, maka IMA akan melakukan test menggunakan pump jensi apa yang memenuhi persyaratan dari customer, tetapi tidak hanya pump saja tetapi bagian-bagian yang lain juga mendapat perhatian penting. Berikut adalah spesifikasi mesin dan jumlah komponen yang ditawarkan oleh IMA berdasarkan permintaan dari customer diatas, sebagai berikut:

Table 4.1 Spesifikasi mesin dan jumlah komponen mesin IMA F573 (Quotation mesin IMA F573, 2015)

No Deskripsi Jumlah

1. MULTIFILL F573/12VL-8T-8V 1 unit

2. Intermediate tank 25 liter with load cell placed inside the enclosure

with 1 pcs

3. Cover structure reinforce for intermediate tank 1 pcs 4. Magnetic clutches on closing station 1 pcs 5. Safety clutch on infeed and outfeed starwheels 1 pcs 6. Additional size infeed scroll for 120 ml and 125 ml 2 pcs 7. Additional bottle transport size incl. grippers for F573/12VL-8T-8V 2 pcs 8. “W1750SV” Dosing digital unit capacity 40-170 ml 12 pcs 9. Set of 12 additional filling nozzles 2 pcs 10. Min. set of change parts for closing station “8T” and “4T” 4 pcs 11. Screw cap bowl feeder placed operator side 1 pcs 12. DYNAMIC CIP: Option for dynamic cleaning 1 pcs 13. CIP Dynamic on intermediate tank 1 pcs 14. Spray ball option for intermediate tank in case of CIP/SIP 1 pcs 15. Min. set of change parts for closing station “8V” and “4V” 1 pcs 16. Additional modified the closing head for ROPP closures 1 pcs 17. Additional bottle transport size for F573/12VL-8T-8CA 2 pcs 18. Change parts for closing feeding, station “8CA” (bowl and chute) 1 pcs 19. Set of 8 closing heads for station “8C” 1 pcs 20. Dust-proof and sound-proof Lexan tunnel for infeed conveyor 1 pcs

21. Bottle or vial rejection unit 1 pcs

24. Reject confirmation sensor 1 pcs 25. Bottle rejection facility for quality control 1 pcs 26. Sensor to control screw cap presence and height on the first closing

head 1 pcs

27. Sensor to control measuring cap presence 1 pcs

28. Digital bottle counting unit 1 pcs

29. UPS for PLC and HMI 1 pcs

30. Working hour counting unit 1 pcs

31. Modem for remote assistance 1 pcs

32. Separate st. electrical cabinet 1 pcs 4.1.3 Layout

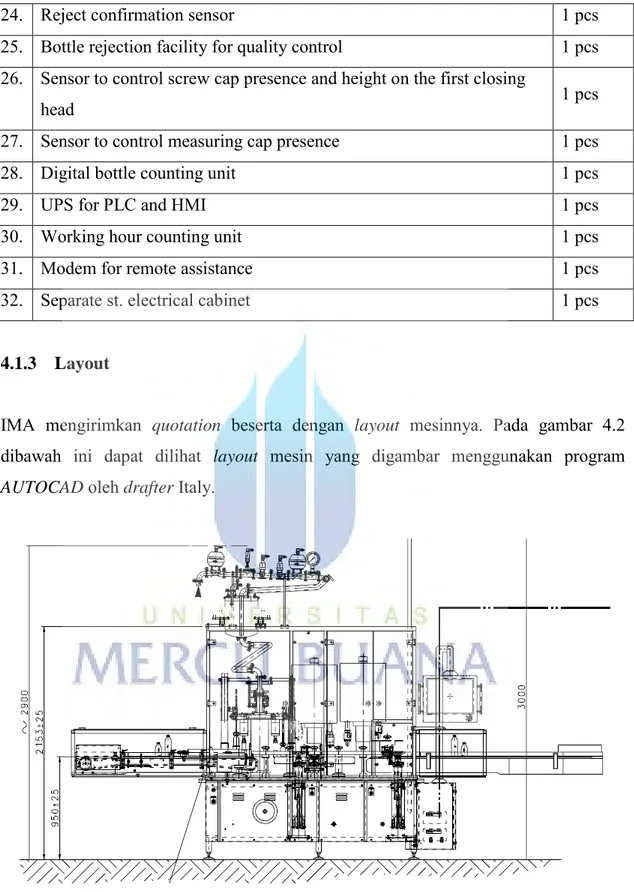

IMA mengirimkan quotation beserta dengan layout mesinnya. Pada gambar 4.2 dibawah ini dapat dilihat layout mesin yang digambar menggunakan program AUTOCAD oleh drafter Italy.

Gambar 4.2 Layout Mesin

4.1.4 PURCHASE ORDER

Pada tahap ini, pihak PT. Boehringer Ingelheim Indonesia mengirimkan Purchase Order (P.O.) kepada IMA Italy melalui PT. ITAMAS.

Purchase Order ini menunjukan keseriusan PT. Boehringer Ingelheim Indonesia untuk melakukan pembelian mesin dari IMA.

4.1.5 DOWN PAYMENT

Setelah IMA Italy, menerima Purchase Order (P.O.) dari PT. ITAMAS, lalu IMA Italy akan mengirimkan Invoice down payment kepada PT. Boehringer Ingelheim Indonesia melalui PT. ITAMAS guna untuk melakukan pembayaran dimuka. Pembayarannya adalah sebesar 30% dari total kontrak yang telah disepakati. Setelah menerima pembayaran di muka, maka IMA Italy akan mulai memproduksi dan merakit mesin filling IMA Multifill F573. Waktu yang diperlukan dalam memproduksi dan merakit adalah sekitar 8 sampai dengan 12 bulan (tergantung banyaknya optional part yang akan ditambahkan ke dalam mesin).

4.1.6 F.A.T.

Factory Acceptance Test atau yang lebih dikenal sebagai F.A.T. adalah test yang dilakukan sebelum mesin dikirim ke PT. Boehringer Ingelheim Indonesia. Test ini dilakukan di Italy, persisnya di pabrik IMA Life Division. Test ini akan dihadiri oleh pihak PT. Boehringer Ingelheim Indonesia dan PT. ITAMAS. Mesin ini akan dijalan sekitar 20 – 60 menit, dalam waktu tersebut, akan diujikan semua jenis botol dan dilihat hasilnya dan akan disesuaikan dengan User Requirement Specification (URS). Jika sudah sesuai, maka hasil F.A.T. akan ditanda-tangani oleh ketiga pihak dan mesin siap dikirim ke PT. Boehringer Ingelheim Indonesia.

4.1.7 PAYMENT

Pada tahap ini, setelah F.A.T dilakukan dan berhasil sesuai perkiraan maka hal yang perlu dilakukan selanjutnya adalah melanjutkan pembayaran. Pembayaran kedua ini sebesar 60% dari total harga mesin. Sebelum pembayaran ini dilakukan maka mesin tidak dapat dikirimkan ke PT. Boehringer Ingelheim Indonesia.

4.1.8 SHIPMENT

Setelah pembayaran dilakukan maka tahap berikutnya adalah pengiriman. Pengiriman menggunakan kapal laut. Pabrik IMA Life berada di Bologna sedangkan pelabuhan laut berada di Venice, sehingga mesin perlu diangkut menggunakan truk kontainer. Dan sebelum mengirim ke pelabuhan biasanya IMA melakukan pemesanan tempat dikapal yang akan menuju Indonesia. Pengiriman membutuhkan waktu sekitar 4 – 6 minggu untuk tiba di pelabuhan Tanjung Priuk, Jakarta.

4.1.9 INSTALLATION, COMMISSIONING & S.A.T.

Setelah mesin tiba di PT. Boehringer Ingelheim Indonesia, maka teknisi dari Italy dikirim untuk melakukan Installation, Commissioning & S.A.T.

A. INSTALLATION

Pada saat proses Installation, pengaturan-pengaturan yang dilakukan adalah sebagai berikut:

1. Merakit kembali mesin menjadi satu kesatuan, karena pada saat pengiriman beberapa bagian mesin dibongkar untuk disesuaikan dengan ukuran kontainer. Gambar 4.3 menunjukan mesin yang sudah dirakit diarea filling.

2. Melakukan pengaturan ketinggian mesin, conveyor belt dari bagian feeding sampai dengan output ke bagian packaging. Pada gambar 4.3 conveyor feeding ditandai dengan lingkaran merah. Botol bersih disupply ke mesin filling melalui mouse hole.

Gambar 4.3 Mesin filling yang sudah di instalasi

3. Melakukan pemasangan dan pengaturan nozzle pada area filling. Pada gambar 4.4 dapat dilihat posisi nozzle dan capping head

4. Memasang sensor-sensor pada mesin.

5. Memasang pipa-pipa atau selang pneumatic. Selang pneumatic terdapat dibagian bawah mesin atau biasa disebut dengan basement (pada gambar 4.5 ditandai dengan lingkaran berwarna biru), selang atau pipa pneumatic juga terdapat pada cap dan ring bowl (pada gambar 4.5 ditandai dengan lingkaran berwarna merah) yang berfungsi untuk menyalurkan cap dan ring menuju cap dan ring heads di area filling.

6. Memasang pipa dari tanki produk ke manifold tank. Pada gambar 4.6 dapat dilihat posisi manifold tank berada diatas filling nozzle.

Gambar 4.6 Product Tank, Filling Nozzle & Cap-Ring Heads

B. COMMISSIONING

Tahap selanjutnya adalah proses commissioning. Proses commissioning adalah proses dimana kita akan melakukan pengujian mesin setelah melakukan instalasi, hal ini dilakukan guna untuk mengetahui apakah ada part-part yang rusak selama pengiriman, dan memperilahat cara pengoperasian mesin kepada operator dan teknisi PT. Boehringer Ingelheim Indonesia.

Berikut adalah hal-hal yang dilakukan selama proses commissioning:

1. Menyalakan mesin dan memastikan mesin siap untuk melakukan produksi. Mesin IMA menggunakan HMI (Human Machine Interface). Kenapa dinamakan Human Machine Interface? Karena hanya melalui ini manusia bisa berkomunikasi dengan mesin, bukan seperti berbicara langsung tetapi mesin dapat melakukan adapa yang kita inginkan. Posisi HMI dapat dilihat digambar 4.7. Hampir semua pengaturan dapat dilakukan melalui HMI ini, pengaturan kecepatan belt conveyor,

capping torsi, level maksimum dan minumun untuk produk supply, kita juga dapat melihat jumlah yang telah diproduksi, jumlah yang direject

Gambar 4.7 Human Machine Interface (HMI)

Pada tahap ini juga kita mengecek apakah ada bagian-bagian sensor, kabel-kabel elektrikal dan pipa-pipa pneumatic yang telah terhubung atau terkoneksi, karena bagian-bagian tersebut sangat penting pada saat pengoperasian. Sensor berfungsi sebagai pengaman, jika sensor mendeteksi adanya produk yang tumpah, botol yang jatuh di conveyor atau safety door terbuka maka mesin akan mati secara otomatis, hal ini dapat mencegah dan menjaga keselamatan operator. Sedangkan kabel elektrikal dan pipa pneumatic sebagai pendukung agar mesin dapat beroperasi dengan sempurna dan dengan kecepatan yang konstan, karena jika ada bagian yang tidak terhubung atau terkoneksi maka mesin tidak dapat dioperasikan.

2. Menjalankan mesin tanpa adanya produk dan botol.

Pada tahap ini kita menguji mekanikal mesin, jika semua bagian terpasang dan diatur berdasarkan i dari buku instruksi manual maka mesin akan beroperasi dengan kecepatan yang konstan dan stabil. Jika dalam pengoperasiannya suara mesin terdengar kasar, kita harus mengecek bagian mekanikal mesin yang berada di bawah area filling untuk mencegah kerusakan pada part-part penting..

3. Menjalankan mesin dengan botol, tanpa adanya produk.

Pada tahap ini kita melakukan pengaturan pada kecepatan conveyor belt (kecepatan optimal yang diharapkan adalah keadaan dimana benturan-benturan antar botol dalam conveyor belt tidak menghasilkan bunyi yang terlalu keras karena selain dapat mengganggu pendengaran, dapat juga mengakibatkan botol menjadi retak karena benturan yang terlalu keras).

Melakukan pengaturan torsi capping, pengaturan ini disesuaikan dengan standar yang ditetapkan oleh manajemen dan bagian quality PT. Boehringer Ingelheim Indonesia. (Proses pengaturan kecepatan conveyor belt dan torsi capping dapat langsung diatur dari HMI).

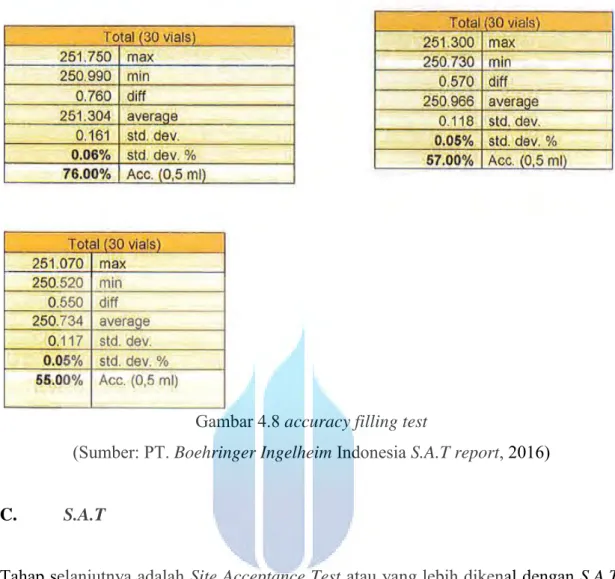

4. Menjalankan mesin dengan produk dan botol dalam selang waktu tertentu. Pada tahap ini kita melakukan pengaturan filling nozzle dan menganalasi accuracy filling. Pengaturan dan analisa ini dilakukan bersama tim quality dari PT. Boehringer Ingelheim Indonesia. Hasil dari test ini dapat di lihat pada gambar 4.8.

Gambar 4.8 accuracy filling test

(Sumber: PT. Boehringer Ingelheim Indonesia S.A.T report, 2016)

C. S.A.T

Tahap selanjutnya adalah Site Acceptance Test atau yang lebih dikenal dengan S.A.T. Dalam melakukan S.A.T. kita harus mengisi check list dimana setiap check list ini menunjukan kualitas, kinerja, performa dan spesifikasinya sudah sesuai dengan kontrak yang telah disetujui.

D. Functional Test Plan

Pada functional test plan ini sebagai pembuktiaan bahwa mesin beroperasi dengan spesifikasi yang telah di desain pada saat awal kontrak. Fungtional test plan ini dapat dilihat pada gambar 4.9.

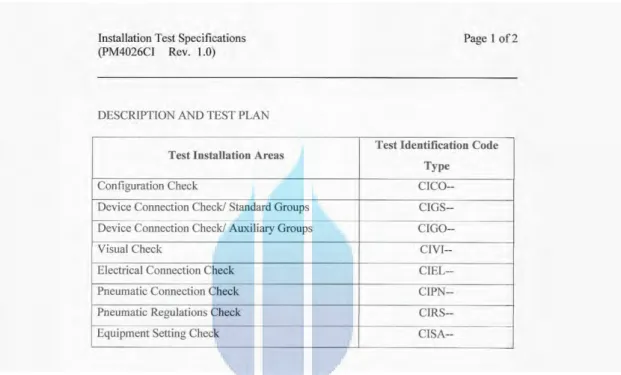

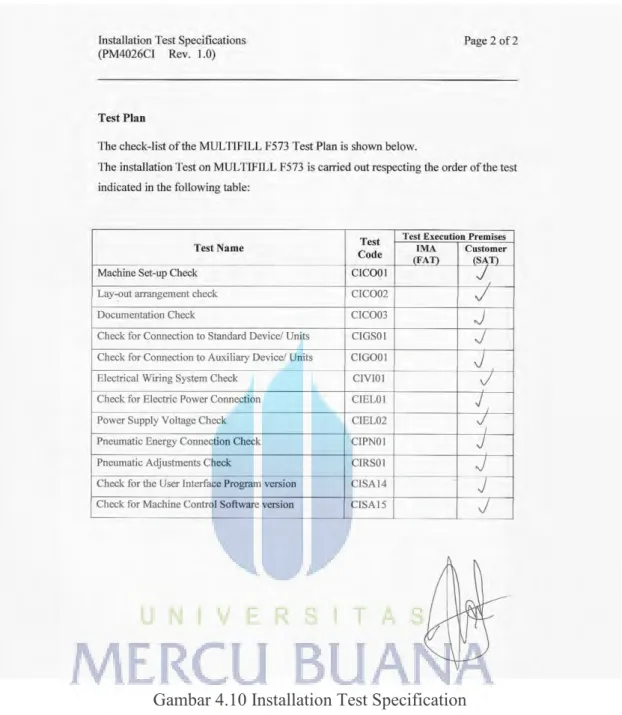

E. Installation Test Specification

Pada installation test specification ini untuk mengecek performa mesin sebagai pembuktian bahwa mesin di instalasi sesuai prosedur dan layout yang telah didesain. Installation test specification ini dapat dilihat pada gambar 4.10.

Gambar 4.9 Installation Test Specification (Sumber: Ima pharma, 2016)

Gambar 4.10 Installation Test Specification (Sumber: Ima pharma, 2016)

Gambar 4.11 Functional Test Specification (Sumber: Ima Pharma, 2016)

Gambar 4.12 Functional Test Specification (Sumber: Ima Pharma, 2016)

4.1.10 PAYMENT

Setelah Installation, Commissioning dan S.A.T dilakukan, maka hal terakhir adalah penanda-tanganan dokumen serah terima mesin dan laporan commissioning. Total pembayaran yang sudah dilakukan adalah 90% dimana 30% pada saat down payment dan 60% pada saat selesai dilakukannya F.A.T dan sebelum mesin dikirimkan. Pembayaran terakhir 10% dilakukan setelah tanda-tangan dokumen serah terima mesin dan laporan commissioning.

4.1.11 PROJECT DONE

Setelah semua proses diatas telah dilakukan maka project telah selesai. Pada table 4.2 dibawah adalah data untuk melakukan changeover, karena terdapat 4 buah botol dan masing-masing botol tersebut memiliki pengaturannya tersendiri. Data dibawah ini diharapkan dapat mempermudah operator dan teknisi dalam penggantian size part selama proses produksi.

Tabel 4.2 Data size for changeover

No. Description AG2 AH0 AG3 AH1

1. Diameter (mm) 38.6 41.0 49.0 50.0

2. Tinggi (mm) 94.0 101.0 114.4 124.8

3. Motor speed (rpm) 160 160 160 160

4. Product filling (ml) 22.5 22.5 47.1 47.1 5. Filling head height 0050.0 0056.8 0074.8 0087.0

6. Vertical screw input 26 26 26 26

7. Swing screw input 5.0 6.0 6.0 6.0

8. PFP infeed height 0050.0 0053.8 0061.1 0068.2 9. Ring closing head height 0050.0 0054.0 0063.0 0070.5 10. Cap closing head height 0050.0 0052.6 0062.3 0068.1 11. Cap presence control height 002.0 005.7 017.0 023.7 12. Dosing cup infeed height 0049.7 0051.8 0060.4 0065.4 13. Vertical adjustment control reject 14.0 13.7 11.7 10.0

reject

Untuk data no. 5 sampai dengan no. 14 menggunakan pengaturan dari analog mesin sehingga tidak memiliki satuan.

4.2 TRAINING

Setelah mesin sudah di instalasi dan setelah proses commissioning dan proses S.A.T. Teknisi dari Italy memberikan training kepada operator dan teknisi.

Training yang diberikan adalah sebagai berikut: Operator:

1. Cara melakukan kalibrasi pada main tank machine

Main Tank ini memiliki kapasitas 25 liter dan menggunakan load cell sensor. Prinsip yang digunakan dalam load cell sensor ini adalah dengan menghitung berat dari isi tanki tersebut. Karena itu sangat penting untuk mengetahui berat jenis dari produk. Jika tanki mencapai level minimal, maka load cell akan memberikan sinyal dan mengaktifkan vacuum untuk mengisap produk dari supply tank dari customer. Dan jika tanki mencapai level maksimum, maka load cell akan memberikan sinyal dan menonaktifkan vacuum.

2. Cara membaca dan mengoperasikan HMI.

Cara membaca dan mengoperasikan HMI terdapat di buku instruksi manual, teknisi hanya memberikan gambaran dan pembahasan semua alarm yang terdapat pada mesin termasuk juga cara untuk mengecek kenapa alarm tersebut menyala dan cara mematikan alarmnya.

3. Cara melakukan cleaning.

Cara melakukan cleaning juga terdapat dalam buku instruksi manual, proses cleaning dan changeover kurang lebih sama hanya proses cleaning membutuhkan waktu yang lebih lama karena waktu yang diperlukan berbeda tergantung customer dan produknya.

Teknisi Elektrikal dan Mekanikal:

1. Cara membaca diagram elektrikal dan diagram mekanikal.

Diagram elektrik dan mekanikal terdapat di dalam buku instruksi manual mesin filling IMA F573. Training ini diberikan karena diagram elektrikal dan diagram mekanikal buatan IMA adalah standar Internasional sehingga penjelasan-penjelasan sangatlah diperlukan karena mungkin teknisi elektrikal dan mekanikal PT. Boehringer Ingelheim Indonesia hanya mendapat pelatihan untuk standar nasional bukan internasional.

2. Cara membaca alarm dan koneksi sensornya antara dari mesin dengan panel listrik dan diagram pneumatic.

Diagram pneumatic, koneksi sensor, jenis-jenis alarm semua terdapat dalam buku instruksi manual mesin filling IMA F573. Teknisi dari Italy membantu menunjukan dimana saja posisi sensor dan posisi piston serta valve pneumatic yang terpasang pada mesin, serta cara membaca sensor dan bagaimana cara menanganinya.

Training yang diberikan kepada teknisi sangat singkat, dikarenakan mesin IMA di desain dengan sangat sederhana, dengan system mekanikal yang sederhana, sedangkan untuk elektrikalnya menggunakan komponen dari teknologi tinggi dari negara maju seperti Siemens dan Honeywell. Perusahaan tersebut juga memberikan garansi kepada komponen-komponen yang mereka jual. Tugas teknisi hanya melakukan perawatan saja, karena jika dirawat secara berkala maka mesin dapat digunakan hingga lebih dari 10 tahun.