Prosiding Pertemuan dan Presentasi Ilmiah Teknologi Akselerator dan Aplikasinya

Vol. 14, November 2012 : 110 - 118

110

RANCANGBANGUN PERANGKAT PENGGERAK

PENGEN-DALI POSISI SUMBER ION SIKLOTRON DECY 13

Setyo Atmodjo dan Silakhuddin

Pusat Teknologi Akselerator dan Proses Bahan – BATAN Email: atmojosetyo@gmail.com

ABSTRAK

RANCANGBANGUN PERANGKAT PENGGERAK PENGENDALI POSISI SUMBER ION SIKLOTRON DECY 13. Posisi suatu head sumber ion dalam siklotron perlu dicari untuk mendapatkan

posisi terbaik sehingga menghasilkan arus berkas ion yang optimum di dalam siklotron. Suatu perangkat mekanik untuk mengendalikan posisi sumber ion sudah dirancang dan dikonstruksi. Perangkat tersebut terdiri atas suatu kereta (carriage) di mana pangkal sumber ion diletakkan dan sistem penggerak untuk menggerakkan kereta dalam arah radial. Persyaratan rancangan dari sistem penggerak adalah nilai kecepatan dalam kisaran 10<V<12 mm/menit. Dalam sistem penggerak digunakan suatu transmisi daya yang terdiri atas sistem roda gigi lurus dengan angka reduksi i=21,4 dan sistem ulir dengan ukuran M 24 × 3. Sistem roda gigi tersebut digerakkan oleh suatu compact geared motor 90 watt 75 rpm. Hasil pengujian menunjukkan bahwa perangkat tersebut mampu menggerakkan suatu sumber ion dummy dengan kecepatan 10,6 mm/menit yang berarti masih dalam daerah persyaratan rancangan.

Kata-kata kunci: siklotron, sumber ion, pengendali posisi.

ABSTRACT

DESIGN AND CONSTRUCTION OF POSITION CONTROL DRIVING SYSTEM OF DECY 13 CYCLOTRON ION SOURCE. Tuning position of ion source head in a cyclotron is important thing to get a

best postion so it can be got optimum ion beam on the cyclotron. A mechanical device for controlling ion source has been designed and constructed. The device consists of a carriage where the begining end of the ion source is set and a driving system for driving the carriage on the radial direction. The design requirement of driving system is a velocity value on the range of 10<V<12 mm per minute. In the driving system it has been a power transmission consists of spur gear system with reduction number i=21,4 and thread system of M 24 × 3. The spur gear system is driven by a compact geared motor of 90 watt and 75 rpm. The result of test shows that the device can drive a dummy ion source with velocity of 10,6 mm/minute, that is still on the range of design requirement.

Keywords: cyclotron, ion source, position control.

PENDAHULUAN

osisi suatu sumber ion di daerah pusat siklotron sangat menentukan keberhasilan dalam pemercepatan siklik berkas ion di dalam siklotron. Pertama adalah me-nyangkut kapasitansi yang ditimbulkan head sumber ion terhadap sistem rf dee yang berpengaruh terhadap resonansi yang dapat dibangkitkan oleh sistem rf dee. Kedua adalah menyangkut pengaruhnya terhadap dinamika berkas ion selama pemercepatan yaitu berpengaruh pada arah dan amplitudo berkas ion selama pemercepatan. Kesalahan arah dan amplitudo yang terlampau besar akan menyebabkan inefisiensi dalam pemercepatan dan ekstraksi.

Pengaturan posisi sumber ion yang lengkap akan terdiri atas: radial, kanan-kiri, atas-bawah, dan

rotasi. Untuk mengatur keempat posisi, pada ujung belakang tangkai siklotron dipasang perangkat mekanik pengendali posisi menggunakan motor. Kecepatan pengaturan gerak dalam ukuran sekitar 10 mm per menit.

Beberapa siklotron komersial telah membuat head sudah dalam posisi tertentu (fixed position) selama operasi, dan dimungkinkan perubahan posisi ketika melakukan perawatan dan pengaturan kembali dengan membuka tangki vakum siklotron. Untuk pemasangan tahap awal siklotron diperlukan penjajakan posisi yang tepat untuk menentukan posisi tertentu tersebut, sehingga tetap diperlukan adanya sistem mekanik penggerak pengatur posisi head.

Dalam sistem siklotron yang ada, perangkat pengendali posisi sumber ion ada tiga tipe. Tipe

pertama adalah yang semua komponennya ada diluar tangki vakum siklotron.Tipe kedua adalah yang sebagian komponennya ada di didalam tangki siklotron tetapi sebagian besar ada di luar tangki siklotron. Pada makalah ini disajikan hasil rancangbangun pengendali posisi tipe pertama dan hanya difokuskan untuk penggerak pengatur posisi radial. Perangkat ini belum dilengkapi interface dengan tangki vakum siklotron karena belum tersedia tangki vakum tersebut. Karena itu juga uji fungsi yang telah dilakukan adalah perangkat ini digunakan untuk menggerakkan dummy sumber ion yang berupa suatu batangan yang ukuran dan beratnya mendekati sumber ion yang sesungguhnya.

LANDASAN TEORI

Suatu sumber ion terdiri atas head yaitu komponen tempat terjadinya ion-ion dan tangkai yang merupakan pemegang head dan berfungsi juga sebagai tempat saluran gas, saluran daya ke head listrik dan saluran pendingin ke head. Sumber ion berada di dalam tangki vakum siklotron tetapi pangkal dari tangkainya berada di luar tangki tersebut. Dalam konsep rancang bangun perangkat pengendali posisi sumber ion ini, pangkal dari sumber ion tersebut diletakkan pada suatu kereta (carriage) yang digerakkan oleh suatu perangkat mekanik yang disebut gear box.

Gear box atau lemari roda gigi adalah suatu konstruksi yang berbentuk kotak dengan didalamnya terdapat rangkaian roda gigi, poros, dan ulir. Fungsi gear box untuk menaikkan putaran atau menurunkan putaran sesuai yang dikehedaki, pada gear box terdapat poros input dan poros output. Pada umumnya poros input dihubungkan pada pesawat (motor) penggerak, sedangkan poros output dihubungkan pada suatu peralatan yang hendak digerakkan.

1. Roda gigi

Roda gigi untuk transmisi daya terdapat beberapa macam jenis antara lain; roda gigi lurus, roda gigi helik, roda gigi konis, roda gigi sekrup. Jenis roda gigi yang paling banyak digunakan adalah roda gigi lurus karena roda gigi tersebut relatip mudah pembuatannya dan bisa saling dipertukarkan untuk semua ukuran pada standar modul gigi yang sama. Ukuran roda gigi ditentukan oleh : ukuran profil gigi atau modul gigi m, jumlah gigi, dan lebar gigi. Bagian-bagian utama roda gigi lurus seperti disajikan pada Gambar 1.

Gambar 1. Bagian-bagian roda gigi.[1]

Jika putaran roda gigi yang berpasangan dinyatakan dengan n1 (rpm) pada poros penggerak

dan n2 (rpm) pada poros yang digerakkan, diameter

lingkaran jarak bagi d1 dan d2 (mm), dan jumlah gigi

z1 dan z2, perbandingan putaran u dan angka reduksi

i adalah[1] : U = = = = = 2 1 2 1 2 1 1 2 . . z z z m z m d d n n i 1 (1)

Untuk rangkaian roda gigi seperti pada Gambar 2, reduksi roda gigi adalah [1]:

2 1 x i i i = = 3 1 3 2 2 1 3 4 1 2 x x n n n n n n z z z z = = (2)

Gambar 2. Rangkaian roda gigi.[1]

Untuk roda gigi dengan modul m, diameter gigi dapat ditentukan dengan persamaan.[2]

) 2 ( + = m Z

D (3)

dengan D: diameter luar gigi (mm), Z : jumlah gigi, m: modul gigi (mm).

Prosiding Pertemuan dan Presentasi Ilmiah Teknologi Akselerator dan Aplikasinya

Vol. 14, November 2012 : 110 - 118

112 2. Ulir

Fungsi ulir pada konstruksi mesin ada 3 macam, yaitu untuk mengikat dua buah elemen mesin atau lebih, untuk menggerakkan komponen mesin (ulir gerak), dan untuk mengangkat beban (ulir gaya).

Bentuk ulir antara lain: ulir segi tiga, ulir segi empat, ulir trapesium, dan ulir setengah lingkaran. Bentuk ulir segitiga disajikan pada Gambar 3.

Gambar 3. Ulir segi tiga.

Untuk pasangan ulir terdiri dari mur dan baut jika mur diputar N putaran maka posisi mur akan bergerak sejauh :[3]

N S

l = × (4)

dengan : jarak tempuh mur (mm), S : jarak ulir (mm), N: putaran

Ulir untuk penggerak pesawat, besar daya guna (rendemen) ditentukan dengan persamaan :[3]

% 100 ) ( + × = ϕ α α η tg tg (5)

dengan η = rendemen ulir (%), α = sudut pendakian, φ = sudut gesekan, tg φ = koefisien gesekan. Harga tg φ ditentukan dengan persamaan :[3]

dt S tg . π α= (6)

dengan S = jarak puncak ulir, dt = diameter teras ukir.

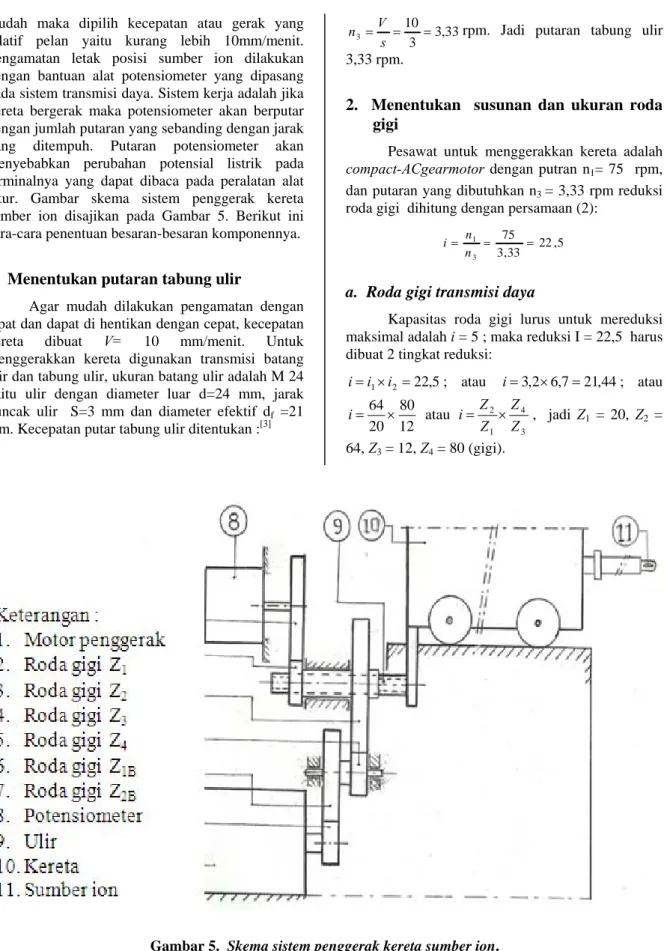

3. Bantalan bola

Bantalan bola digunakan untuk menumpu poros agar aman dan panjang umur pemakaiannya. Pada bantalan bola saat bekerja terjadi kerugian

daya akibat gesekan rol seperti disajikan pada Gambar 4.

a.

b.

Gambar 4. Gesekan rol, a) diantara dua jalur,

b) untuk bantalan cincin.[4]

Besarnya momen gesekan rol untuk bantalan gelinding ditentukan dengan persamaan :[4]

MR = (ΣQ).f.dm/D1 (7)

dengan, MR momen gesekan rol ( kg mm), Q beban

yang bekerja (kg), f lengan tuas (mm), dm diameter jarak elemen gelinding (mm) dan D1 diameter

elemen gelinding (mm).

Besarnya daya gesekan dapat dihitung dengan persamaan :[4]

NR = MR .ω (8)

dengan NR daya gesekan rol (kg mm/det) dan ω

kecepatan sudut tiap detik (rad).

TATA KERJA

Agar tuning posisi sumber ion dapat dilakukan dengan teliti dan dapat diatur dengan

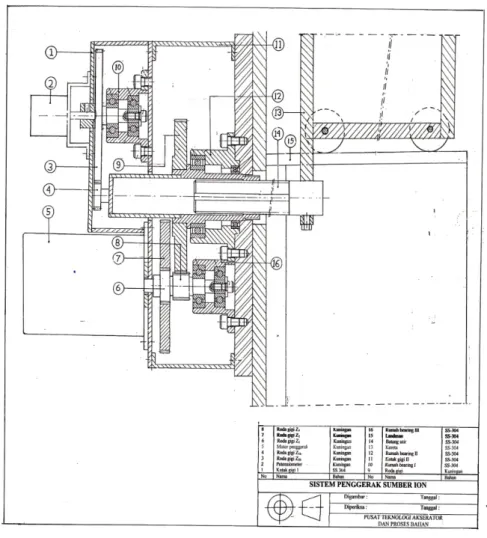

mudah maka dipilih kecepatan atau gerak yang relatif pelan yaitu kurang lebih 10mm/menit. Pengamatan letak posisi sumber ion dilakukan dengan bantuan alat potensiometer yang dipasang pada sistem transmisi daya. Sistem kerja adalah jika kereta bergerak maka potensiometer akan berputar dengan jumlah putaran yang sebanding dengan jarak yang ditempuh. Putaran potensiometer akan menyebabkan perubahan potensial listrik pada terminalnya yang dapat dibaca pada peralatan alat ukur. Gambar skema sistem penggerak kereta sumber ion disajikan pada Gambar 5. Berikut ini cara-cara penentuan besaran-besaran komponennya.

1. Menentukan putaran tabung ulir

Agar mudah dilakukan pengamatan dengan tepat dan dapat di hentikan dengan cepat, kecepatan kereta dibuat V= 10 mm/menit. Untuk menggerakkan kereta digunakan transmisi batang ulir dan tabung ulir, ukuran batang ulir adalah M 24 yaitu ulir dengan diameter luar d=24 mm, jarak puncak ulir S=3 mm dan diameter efektif df =21

mm. Kecepatan putar tabung ulir ditentukan :[3]

33 , 3 3 10 3 = s = = V

n rpm. Jadi putaran tabung ulir

3,33 rpm.

2. Menentukan susunan dan ukuran roda gigi

Pesawat untuk menggerakkan kereta adalah compact-ACgearmotor dengan putran n1= 75 rpm,

dan putaran yang dibutuhkan n3 = 3,33 rpm reduksi

roda gigi dihitung dengan persamaan (2):

5 , 22 33 , 3 75 3 1 = = = n n i

a. Roda gigi transmisi daya

Kapasitas roda gigi lurus untuk mereduksi maksimal adalah i = 5 ; maka reduksi I = 22,5 harus dibuat 2 tingkat reduksi:

5 , 22 2 1× = =i i i ; atau i=3,2×6,7=21,44; atau 12 80 20 64 × = i atau 3 4 1 2 Z Z Z Z i= × , jadi Z1 = 20, Z2 = 64, Z3 = 12, Z4 = 80 (gigi).

Prosiding Pertemuan dan Presentasi Ilmiah Teknologi Akselerator dan Aplikasinya

Vol. 14, November 2012 : 110 - 118

114 Ukuran modul gigi dipilih m = 1,5 mm maka ukuran

diameter roda gigi D dapat ditentukan dengan persamaan (3) − Roda gigi Z1 = 64 ; D1 = m ( Z1 + 2) = 1,5 (64 + 2) = 99 mm − Roda gigi Z2 = 64 ; D2 = m ( Z2 + 2) = 1,5 (20 + 2) = 33 mm − Roda gigi Z3 = 64 ; D3 = m ( Z3 + 2) = 1,5 (12 + 2) = 21 mm − Roda gigi Z4 = 64 ; D4 = m ( Z4 + 2) = 1,5 (80 + 2) = 123 mm − Lebar gigi b = 6 x m = 6 x 1,5 = 9 m

b. Roda gigi penggerak potensiometer

Kereta penggerak sumber ion bekerja dengan panjang lintasan l = 120 mm, untuk menempuh lintasan tersebut jumlah putaran tabung ulir dapat dihitung dengan persamaan (4):

3 120

1 = =

s

N l = 40 putaran

Potensiometer maksimal dapat berputar N=10 putaran, agar relatip aman dalam operasinya putaran kerja dirancang N2 = 8 kali.

Susunan transmisi roda gigi untuk penggerak potensiometer ditentukan dengan persamaan (2):

5 8 40 2 1 = = = N N i atau 20 100 2 1 = = b b Z Z i

Ukuran roda gigi penggerak potensiometer Z1b = 20;

Z2b = 100 buah.

Untuk ukuran modul dipilih m = 1, ukuran diameter roda gigi D dapat ditentukan dengan persamaan (3): − Roda gigi Z1b = 20, D1b = m(Z1b + 2) = 1(20 + 2) = 22 mm − Roda gigi Z2b = 100, D2b = (Z1b + 2) = (100 + 2) = 102 mm − Lebar gigi b = 6 × m = 6 × 1 = 6 mm 3. Menentukan daya penggerak a. Menghitung daya guna transmisi ulir

Transmisi ulir dengan ukuran M 24 x 3 mm, dengan diameter df = 21mm. Maka besar sudut

pendakian dapat dihitung dengan persamaan (6):

O 6 , 2 atau 0455 , 0 21 14 , 3 3 = = × = × = α π α f d s tg

Koefisien gesek antara ulir [2] =0,1 maka sudut gesekan dapat dihitung dengan persamaan

O 6 atau 1 , 0 = = =µ ϕ ϕ tg

Rendamen ulir dihitung dengan persamaan (5):

% 30 % 100 151 , 0 0455 , 0 6 , 8 6 , 2 % 100 ) ( O O = × = = × + = tg tg tg tg ulir α ϕ α η

Jadi daya guna ulir ηulir = 30%

b. Menentukan daya gesek

Kereta penggerak ditumpu oleh bantalan gelinding dengan ukuran diameter lubang d=12 mm, diameter luar D = 32 mm, lebar B = 10 mm, diameter bola D1 = 6 mm, diameter jarak bola dm=22

mm, berat kereta dan muatan φ = 50 kg. Panjang lengan tuas[3] elemen gelinding bola f = 0,5.

Momen gesek bantalan dihitung dengan persamaan (7): mm kg 184 6 22 5 , 0 50 2 ) ( 1 = × × × = ⋅ ⋅ Σ = D dm f MR ϕ

Kecepatan kereta V = 10 mm/menit, maka putaran roda jalan: rpm 2 , 1 32 14 , 3 12 = × = = D V n π atau ω = 0,12 × 2 × 3,14 = 0,76 radial. Daya gesek dihitung dengan persamaan (8): NR = MR × ω = 184 × 0,76 = 140 kg mm = 1,5 watt.

c. Menentukan daya penggerak

Untuk faktor koreksi daya fc = 2[1] maka daya

penggerak dibuat

P = fc × NR = 2 × 1,5 = 3 watt

Dari hasil perhitungan daya guna transmisi ulir adalah η = 30%, dengan prediksi daya guna transmisi gear box η2 = 50 %, dan daya guna motor

listrik η3 = 80% maka daya motor dapat dihitung :

watt 25 8 , 0 5 , 0 3 , 0 3 3 2 = × × = × × = η η η P Pm

4. Pembuatan komponen

Untuk pembuatan komponen sistem penggerak kereta sumber ion diperlukan tahapan sebagai berikut.

a. Peralatan yang digunakan

Peralatan untuk pengerjaan pemesinan meliputi: 1. Mesin bubut 2. Mesin frais 3. Mesin potong 4. Mesin lipat 5. Mesin bor 6. Mesin las 7. Mesin gerinda

8. Alat ukur: sketmat, mikrometer.

b. Bahan yang digunakan

− Kuningan pejal dengan diameter ; 5 ; 4 ;1½ dan 1 inchi

− Stainless steel dengan diameter : 2 ½ ; 2 ; 1 ; dan ½ inchi

− Pelat stainless steel ukuran tebal 4 mm

c. Komponen transmisi daya yang dibuat meliputi:

− Batang ulir dan tabung ulir, ukuran M 24 × 3 − Roda gigi dengan modul m =1,5 mm,untuk Z1 =

20; Z6 = 64; Z3 = 12; Z4 = 80.

− Roda gigi modul m = 1 mm, untuk Zib: 20, Z2b :

100 (gigi)

− Rumah bearing, dan poros. 5. Perakitan

Komponen yang telah tersedia meliputi: roda gigi, rumah bearing, bantalan gelinding, poros, batang ulir, kotak, motor penggerak. Semua komponen tersebut dirakit berdasarkan gambar detail disain hasil perancangan. Perakitan dilakukan dengan teliti agar dihasilkan sistem penggerak yang berdaya guna tinggi.

6. Pengujian

Untuk mengetahui fungsi alat yang telah dibuat dilakukan pengujian secara langsung dengan dipasang pada sistem kereta yang dilekatkan suatu batangan sebagai suatu sumber ion dummy (kosong). Adapun alat uji digunakan stop watch dan dial indikator. Dari hasil percobaan diperoleh data bahwa sistem transmisi penggerak telah dapat menggerakkan kereta dengan kecepatan V: 10,6 mm/menit, hasil ini memenuhi syarat karena kecepatan 10 <V<12 (mm/menit).

HASIL DAN PEMBAHASAN

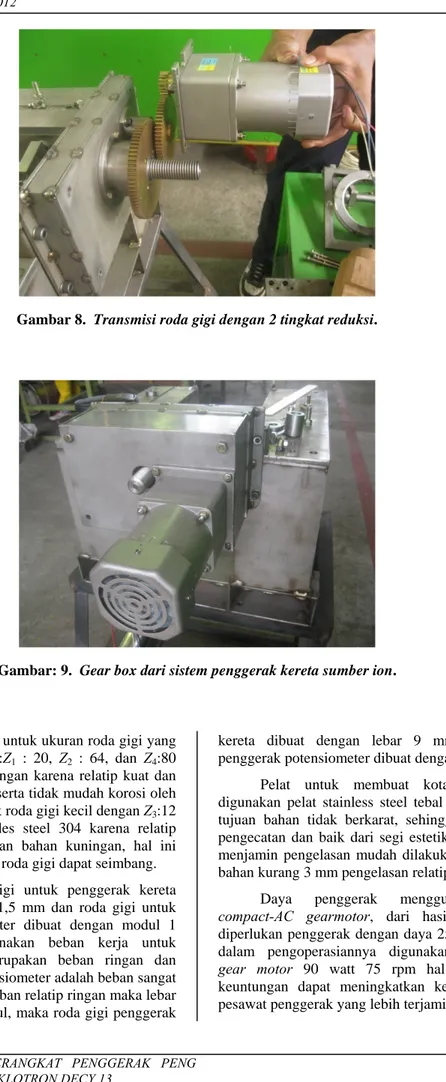

Hasil rancangbangun komponen-komponen dan perakitan sistem penggerak untuk mengendalikan posisi sumber ion yang telah dibuat ditunjukkan pada Gambar 6 dan foto komponen-komponennya ditunjukkan pada Gambar 7, 8 dan 9.

Transmisi daya untuk penggerak kereta sumber ion dirancang dapat menggerakkan kereta dengan kecepatan yang relatip pelan yaitu kurang lebih 10 mm/menit, dengan tujuan agar pengaturan letak kereta dapat dilakukan dengan mudah dan tepat pada posisi yang diharapkan. Untuk keperluan tersebut dipilih sistem transmisi daya dengan jenis roda gigi lurus dan batang berulir dengan bentuk ulir segitiga. Roda gigi lurus dipilih karena sangat cocok untuk poros input dan poros output yang sejajar seperti pada penggerak kereta sumber ion, tidak terjadi selip, roda gigi lurus relatip mudah dibuat dibandingkan jenis transmisi roda gigi helix.

Transmisi ulir berfungsi untuk mengubah gerak putar dari roda gigi menjadi gerak lurus yang mendorong atau menarik kereta. Untuk konstruksi tersebut dipilih jenis ulir segitiga M 24 × 3 mm, dengan ulir segitiga mempunyai keuntungan yaitu relatip mudah pembuatannya dan mudah diperoleh jarak ulir yang relatip kecil, sehingga sangat efektif menghasilkan gerak lurus yang pelan dan gaya dorong yang besar dengan momen puntir yang relatip kecil. Diameter ulir yang relatip besar memberi keuntungan yaitu mempermudah proses pembuatan ulir dalam. Batang ulir dan tabung ulir dibuat dari bahan stainless steel karena bahan relatip tahan terhadap korosi udara, diharapkan kontak bidang ulir akan selalu bersih bebas dari kerak, bidang gesek tetap licin, sehingga tenaga untuk penggerak menjadi ringan.

Prosiding Pertemuan dan Presentasi Ilmiah Teknologi Akselerator dan Aplikasinya

Vol. 14, November 2012 : 110 - 118

116

Gambar 6. Detail desain sistem penggerak kereta sumber ion.

Gambar 8. Transmisi roda gigi dengan 2 tingkat reduksi.

Gambar: 9. Gear box dari sistem penggerak kereta sumber ion.

Bahan roda gigi untuk ukuran roda gigi yang relatip besar meliputi :Z1 : 20, Z2 : 64, dan Z4:80

dibuat dari bahan kuningan karena relatip kuat dan mudah pengerjaannya serta tidak mudah korosi oleh udara, sedangkan untuk roda gigi kecil dengan Z3:12

dibuat dari baja stainles steel 304 karena relatip lebih kuat dibandingkan bahan kuningan, hal ini bertujuan agar keausan roda gigi dapat seimbang.

Ukuran roda gigi untuk penggerak kereta dibuat dengan modul 1,5 mm dan roda gigi untuk penggerak potensiometer dibuat dengan modul 1 mm, hal ini dikarenakan beban kerja untuk penggerak kereta merupakan beban ringan dan beban penggerak potensiometer adalah beban sangat ringan. Karena jenis beban relatip ringan maka lebar gigi dibuat 6 kali modul, maka roda gigi penggerak

kereta dibuat dengan lebar 9 mm dan untuk penggerak potensiometer dibuat dengan lebar 6 mm.

Pelat untuk membuat kotak roda gigi digunakan pelat stainless steel tebal 4 mm dengan tujuan bahan tidak berkarat, sehingga tidak perlu pengecatan dan baik dari segi estetika, tebal 4 mm menjamin pengelasan mudah dilakukan karena jika bahan kurang 3 mm pengelasan relatip sulit.

Daya penggerak menggunakan jenis compact-AC gearmotor, dari hasil perhitungan diperlukan penggerak dengan daya 25 watt 75 rpm, dalam pengoperasiannya digunakan compac-AC gear motor 90 watt 75 rpm hal ini memberi keuntungan dapat meningkatkan kehandalan dari pesawat penggerak yang lebih terjamin.

Prosiding Pertemuan dan Presentasi Ilmiah Teknologi Akselerator dan Aplikasinya

Vol. 14, November 2012 : 110 - 118

118 Pembuatan komponen dilakukan dengan

menggunakan, mesin, alat ukur, dan alat potong dengan kondisi yang baik; pelaksanaan pengerjaan dilakukan seteliti mungkin, sehingga dihasilkan produk komponen sesuai ukuran dan toleransi yang ditentukan. Hal ini akan mempermudah proses pemasangan, dan dihasilkan konstruksi yang dapat bekerja dengan baik.

Perakitan peralatan dilakukan dengan memperhatikan: kebersihan, pelumasan, ketepatan pemasangan, dengan tahapan tersebut dapat dihasilkan konstruksi yang aman dan daya guna yang tinggi.

Pengujian sistem transmisi daya dilakukan secara langsung dengan merakit peralatan pada sistem kereta penggerak sumber ion, dari hasil pengujian diperoleh data bahwa kecepatan kereta adalah 10,6 mm/menit, hasil ini menunjukkan bahwa kecepatan yang dihasilkan adalah 0,6 mm lebih besar dari perancangan tetapi masih dibawah batas maksimal yaitu 12 mm/menit. Jadi hasil rancang bangun sistem penggerak sumber ion telah memenuhi syarat.

KESIMPULAN

Sistem mekanik penggerak untuk mengendalikan posis sumber ion dalam arah radial telah selesai dirancang, dibuat, dan diuji. Dalam sistem penggerak digunakan suatu transmisi daya yang terdiri atas sistem roda gigi lurus dengan angka reduksi i = 22,44 dan sistem ulir dengan ukuran M 24 × 3. Sistem roda gigi tersebut di-gerakkan oleh suatu compact AC geared motor 90 watt 75 rpm. Roda gigi terbuat dari kuningan dan kotak roda gigi dibuat dari pelat stainless steel dengan tebal 4 mm dan menggunakan sistem sambungan las, sehingga mudah pengerjaannya dan baik secara estetika. Disebabkan belum ada interface dengan ruang vakum siklotron, pengujiannya dilakukan dengan menguji kemampuan untuk menggerakkan suatu kereta yang dilekatkan dengan sumber ion dummy (kosongan), dan hasilnya adalah kemampuannya dalam menggerakan kereta tersebut dengan kecepatan 10,6 mm/menit. Kecepatan tersebut memenuhi syarat untuk sistem penggerak sumber ion karena terletak diantara batas minimal 10 mm/menit dan batas maksimal 12 mm/menit.

UCAPAN TERIMA KASIH

Pada kesempatan yang baik ini saya mengucapkan terima kasih kepada rekan-rekan staf di Bengkel Mekanik dan rekan-rekan di Bidang

Teknologi Akselerator dan Fisika Nuklir, khususnya kepada saudara Kurnia Wibowo dan saudara Bambang K sehingga rancang bangun sistem penggerak sumber ion dapat diselesaikan. Saya berdoa semoga kebaikan saudara-saudara dapat mendapat balasan dari Tuhan Yang Maha Esa.

DAFTAR PUSTAKA

[1] SULARSO, Elemen Mesin, Pradaya Paramita, Jakarta, 1978.

[2] ASRIL, Ilmu Bangunan Pesawat, H Stam, Jakarta, 1952.

[3] B. NIEMAN, Elemen Mesin, Erlangga, Jakarta, 1986.

[4] STOLK, Elemen Mesin, Erlangga,

Jakarta,1981.

TANYA JAWAB

Ratmi Herlani− Bagaimana kalau penggeraknya menggunakan sistem hidrolik?

Setyo Atmojo

− Untuk menggerakkan perangkat penggerak pengendali sumber ion menggunakan sistem hidrolik juga bisa tetapi sistem tersebut lebih mahal harganya. Keuntungan penggerak sistem mekanis motor listrik dan transmisi roda gigi, mudah pembuatannya, harga lebih murah, dan lebih mudah untuk mendapatkan akurasi pengaturan yang tinggi.

Saminto

− Mengapa roda gigi tidak dibuat dari bahan stainless steel yang relatif tahan korosi dan relatif keras dan ulet dibanding bahan kuningan?

Setyo Atmojo

− Roda gigi untuk penggerak perangkat pengatur sumber ion daya yang ditransmisikan relatif kecil 0,025 kW sehingga dari bahan kuningan sudah cukup. Roda gigi bekerja di udara biasa jadi tidak perlu bahan stainless steel; dan jika menggunakan bahan stainless steel proses pembuatannya relatif sulit dibanding bahan kuningan.

![Gambar 1. Bagian-bagian roda gigi. [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4392396.3201115/2.892.122.796.77.1112/gambar-bagian-bagian-roda-gigi.webp)