BAB III

LANDASAN TEORI

3.1. Pencahayaan

Pencahayaan sangat mempengaruhi kemampuan manusia untuk melihat objek-objek secara jelas, cepat, dan tanpa menimbulkan kesalahan. Kebutuhan akan pencahayaan yang baik akan semakin diperlukan apabila manusia mengerjakan pekerjaan yang memerlukan ketelitian penglihatan.1

Pencahayaan merupakan persyaratan penting dalam industri tekstil dan juga industri lainnya.

Pencahayaan yang terlalu suram mengakibatkan mata pekerja semakin cepat lelah karena mata akan berusaha untuk bisa melihat. Lelahnya mata mengakibatkan kelelahan mental, lebih jauh lagi keadaan tersebut bisa menimbulkan rusaknya mata karena bisa menyilaukan. Kemampuan mata untuk dapat melihat objek dengan jelas ditentukan oleh ukuran objek, derajat kontras antara objek dengan sekelilingnya, luminansi, dan lamanya melihat.

3.2. Faktor Pencahayaan terhadap Operator

2

1

Iftikar Z. Sutalaksana. 2006. Teknik Perancangan Sistem Kerja. Edisi Kedua. Bandung: Institut Teknologi Bandung. Hal. 96

2

Uttam. 2015. Lighting in Textile Industry. International Journal of Advanced Research in Engineering and Applied Sciences

cahaya yang jatuh pada permukaan. Konsumsi daya oleh pencahayaan industri bervariasi antara 2 sampai 10% dari total daya tergantung pada jenis industri. Pencahayaan yang tepat dan memadai di industri tekstil meningkatkan visibilitas objek, meningkatkan kinerja, meningkatkan kepuasan kerja dan mengurangi kerugian dan pembayaran kompensasi karena kecelakaan di industri. Cahaya hanyalah satu bagian dari berbagai gelombang elektromagnetik yang bergerak melalui ruang angkasa. Gelombang ini memiliki panjang dan frekuensi, nilai-nilai yang membedakan cahaya dari bentuk energi lainnya pada spektrum elektromagnetik. Gelombang cahaya mampu menarik retina mata, yang menghasilkan sensasi visual yang disebut penglihatan. Karena itu, penglihatan membutuhkan fungsi mata dan cahaya tampak.

Di industri, pencahayaan yang buruk di tempat kerja bisa menyebabkan ketegangan mata, kelelahan, stres, sakit kepala dan kecelakaan. Di sisi lain, terlalu banyak cahaya silau juga bisa menyebabkan masalah kesehatan dan keselamatan kerja. Keduanya dapat menyebabkan kesalahan pada pekerjaan, kualitas buruk dan produktivitas rendah. Karakteristik pencahayaan yang baik adalah:

1.Cahaya harus memiliki intensitas yang cukup untuk pekerjaan tertentu, 2.Harus sama-sama terang sepanjang lantai.

3.Cahaya seharusnya tidak membiarkan bayangan yang ditandai. 4.Harus dibedakan dan tidak silau (luminansi yang berlebihan).

kelelahan pekerja, mengurangi kecelakaan, meningkatkan kepuasan dan moral karyawan.

3.3. Istilah-istilah dan Pengertian dalam Pencahayaan

Cahaya, (light) adalah gelombang elektromagnet yang mempunyai panjang antara 380 hingga 700 nm (nanometer, 1nm = 10-9m), dengan urutan warna: (ungu-ultra), ungu, nila, biru, hijau, kuning, jingga, merah, (merah-infra). 3 Ungu-ultra dan merah-infra hanya dapat dilihat dengan bantuan alat optik khusus. Spektrum radiasi Ungu-ultra (290-380 nm) berdaya kimia, sedangkan merah-infra (700-2300 nm) berdaya panas. Kecepatan cahaya adalah 3x108

Cahaya buatan (artificial light) adalah segala bentuk cahaya yang bersumber dari alat yang diciptakan manusia, seperti lampu pijar, lilin, lampu minyak tanah dan obor. Lawan dari cahaya buatan adalah cahaya alami, yaitu m/dtk. Sinar adalah berkas cahaya yang mengarah ke satu tujuan.

Cahaya matahari (sunlight, daylight) mempunyai panjang gelombang antara 290 hingga 2300 nm dan mempunyai spektrum lengkap dari ungu-ultra hingga merah-infra. Mata manusia paling peka terhadap cahaya kuning (550nm).

Cahaya langit (sky light) adalah cahaya bola langit. Cahaya inilah yang dipakai untuk penerangan alami ruangan, bukan sinar matahari langsung. Sinar matahari langsung akan sangat menyilaukan dan membawa panas, sehingga tidak dipakai untuk menerangi ruangan. Catatan: hindari kekacauan antara sky light dan

skylight (disambung) yang berarti kaca atap atau jendela loteng.

3

cahaya yang bersumber dari alam, misalnya: matahari, lahar panas, fosfor di pohon-pohon, kilat, dan kunang-kunang. Bulan adalah sumber cahaya alami sekunder karena dia sebenarnya hanya memantulkan cahaya matahari.

Dalam pembicaraan kuantitatif cahaya, kita akan menemukan istilah-istilah berikut:

1. Arus cahaya (luminos flux, flow diukur dengan lumen) adalah banyaknya cahaya yang dipancarkan ke segala arah oleh sebuah sumber cahaya persatuan waktu.

2. Intensitas sumber cahaya (light intensity, luminos intensity diukur dengan cendela) adalah kuat cahaya yang dikeluarkan oleh sumber cahaya ke arah tertentu. Sebuah sumber cahaya berintensitas 1 cendela (1 lilin) mengeluarkan cahaya total ke segala arah sebanyak 12,57 lumen. (12,57 adalah luas kulit bola berjari-jari 1 meter dengan sumber cahaya sebagai titik pusatnya.) Dengan kata lain, 1 cendela = 1 lumen per 1 sudut bola (steradian).

3. Iluminan (illuminance, diukur dengan lux, lumen/m2

4. Luminan (Luminance, diukur dengan candela/m

) adalah banyak arus cahaya yang datang pada satu unit bidang. Illuminasi (illumination) adalah datangnya cahaya ke suatu objek.

2

satuan luminan dari iluminan. FootLambert = (Footcandle) x (Reflection

Factor). Luminasi (lumination) adalah perginya cahaya dari suatu objek.

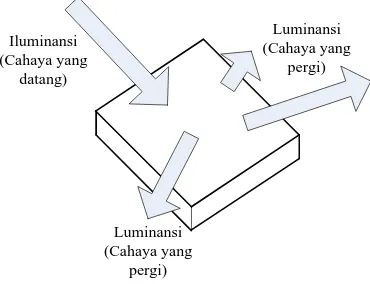

Penggunaan terminologi dalam pencahayaan mengenai iluminasi dan luminansi dapat di lihat pada Gambar 3.1.

Iluminansi (Cahaya yang

datang)

Luminansi (Cahaya yang

pergi)

Luminansi (Cahaya yang

pergi)

Sumber : Fisika Bangunan, 2008

Gambar 3.1. Iluminasi dan Luminansi

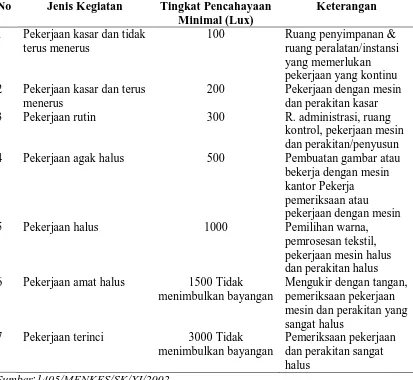

3.4. Standar Pencahayaan di Tempat Kerja

Pencahayaan di tempat kerja harus disesuaikan dengan kompleksitas detail pekerjaannya. Standar pencahayaan di Indonesia diatur oleh Menteri Kesehatan Republik Indonesia melalui Kepmenkes No 1405/Menkes/SK/XI/2002 tentang Persyaratan Kesehatan Lingkungan Kerja Perkantoran dan Industri. 4

4

Keputusan Menteri Kesehatan Republik Indonesia Nomor 1405/MENKES/SK/XI/2002

Rekomendasi persyaratan dan tata cara penyelenggaraan kesehatan lingkungan kerja industri menurut Kepmenkes No 1405/Menkes/SK/XI/2002 dapat dilihat pada Tabel 3.1.

Tabel 3.1. Intensitas Cahaya yang Direkomendasikan No Jenis Kegiatan Tingkat Pencahayaan

Minimal (Lux)

Keterangan 1 Pekerjaan kasar dan tidak

terus menerus

100 Ruang penyimpanan & ruang peralatan/instansi yang memerlukan pekerjaan yang kontinu 2 Pekerjaan kasar dan terus

menerus

200 Pekerjaan dengan mesin dan perakitan kasar

3 Pekerjaan rutin 300 R. administrasi, ruang

kontrol, pekerjaan mesin dan perakitan/penyusun 4 Pekerjaan agak halus 500 Pembuatan gambar atau

bekerja dengan mesin kantor Pekerja

pemeriksaan atau

pekerjaan dengan mesin

5 Pekerjaan halus 1000 Pemilihan warna,

pemrosesan tekstil, pekerjaan mesin halus dan perakitan halus 6 Pekerjaan amat halus 1500 Tidak

menimbulkan bayangan

Mengukir dengan tangan, pemeriksaan pekerjaan mesin dan perakitan yang sangat halus

7 Pekerjaan terinci 3000 Tidak menimbulkan bayangan

Pemeriksaan pekerjaan dan perakitan sangat halus

3.5. Pengukuran Pencahayaan

Pengukuran tingkat iluminasi untuk bidang kerja dengan menggunakan

luxmeter diukur secara horizontal sejauh 75 cm di atas permukaan lantai,

sedangkan untuk luasan tertentu tingkat iluminasi diperoleh dengan mengambil nilai rata-rata dari beberapa titik pengukuran (SNI 03-6575-2001).5

5

Standar Nasional Indonesia. Pengukuran Intensitas Penerangan di Tempat Kerja. SNI 16-7062-2004

Penentuan titik pengukuran tingkat iluminasi diatur dalam SNI 16-7062-2004 tentang Pengukuran Intensitas Penerangan di Tempat Kerja. Metode penentuan titik pengukuran tingkat penerangan dibagi berdasarkan kegunaannya menjadi penerangan setempat dan penerangan umum. Pengukuran tingkat penerangan setempat dilakukan pada objek kerja yang akan diukur, misalnya meja kerja ataupun peralatan. Sedangkan pada penerangan umum, metode penentuan titik pengukuran dibagi berdasarkan luas ruangan dengan menentukan grid-grid dengan ukuran tertentu. Titik pertemuan grid-grid tersebut akan menjadi titik-titik pengukuran tingkat penerangan.

Tata cara pengukuran yang direkomendasikan oleh Badan Standarisasi Nasional adalah sebagai berikut:

1. Hidupkan luxmeter yang telah dikalibrasi dengan membuka penutup sensor. 2. Bawa alat ke tempat titik pengukuran yang telah ditentukan, baik pengukuran

untuk intensitas penerangan setempat atau umum.

4. Catat hasil pengukuran pada lembar hasil pencatatan untuk intensitas penerangan setempat.

5. Matikan luxmeter setelah selesai dilakukan pengukuran intensitas penerangan.

3.6. Uji Kenormalan Data dengan Kolmogorov – Smirnov

Uji kolmogorov-smirnov adalah uji yang digunakan untuk mengganti uji kuadrat chi untuk dua sampel yang independen.6

Uji kecukupan data bertujuan untuk mengetahui apakah data hasil pengukuran dengan tingkat kepercayaan dan tingkat ketelitian tertentu jumlahnya telah memenuhi atau tidak.

Data yang diperlukan dapat berupa kontinu atau diskrit, data ordinal atau bukan, dan dapat digunakan untuk sampel besar atau kecil. Uji kolmogorov-smirnov bertujuan untuk menguji hipotesis bahwa tidak ada beda antara dua buah distribusi, atau untuk mengetahui apakah data hasil pengukuran berdistribusi normal atau tidak.

3.7. Uji Kecukupan Data

7

Uji kecukupan data dilakukan jika ukuran populasi cukup besar dan terdistribusi secara normal. Pengujian ini juga untuk memastikan data yang Untuk menetapkan berapa jumlah observasi yang seharusnya dibuat (N’), maka terlebih dahulu harus ditetapkan tingkat kepercayaan (convidence level) dan derajat ketelitian (degree of accuracy) untuk pengukuran rancangan.

6

Moh. Nazir. 2003. Metode Penelitian. Jakarta: Ghalia Indonesia. Hal. 417-418

7

dikumpulkan adalah cukup secara objektif. Rumus yang digunakan untuk menguji kecukupan data dengan tingkat ketelitian 5 % adalah:

( )

2 s = tingkat ketelitianN’ = jumlah observasi yang seharusnya dilakukan x = data yang diperoleh dari pengamatan

3.8. Regresi Linear

Persamaan matematik yang memungkinkan kita meramalkan nilai-nilai suatu peubah tak bebas dari nilai-nilai satu atau lebih peubah bebas disebut persamaan regresi.Istilah ini berasal dari telaah kebakaan yang dilakukan oleh Sir Francis Galton (1882-1911) yang membandingkan tinggi badan anak laki-laki dengan tinggi badan ayahnya.8

8

Ronald E, Walpole. 1992. Pengantar Statistika. Edisi Ketiga. Jakarta: PT. Gramedia Pustaka Utama. Hal. 340-343

Galton menunjukkan bahwa tinggi badan anak laki-laki dari ayah yang tinggi setelah beberapa generasi cenderung mundur (regressed) mendekati nilai tengah populasi. Persamaan regresi dinyatakan dengan:

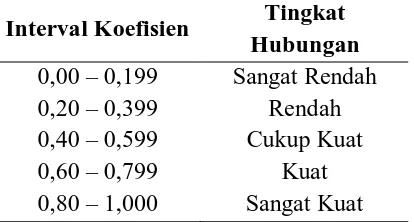

3.9. Uji Korelasi Pearson Product Moment

Korelasi Pearson Product Moment (r) digunakan untuk menguji hipotesis hubungan antara satu variabel independen dangan suatu variabel dependen.9

Interval Koefisien

Koefisien korelasi ukuran hubungan linear antara dua peubah X dan Y dihitung dengan rumus:

r = nΣxy-(Σx)(Σy)

�{nΣx2- (Σx)2}{nΣy2- (Σy)2}

Dimana,

n = banyaknya data x = variabel dependen y = variabel independen

Uji Korelasi Pearson Product Moment dilambangkan (r) dengan ketentuan nilai r tidak lebih dari harga (-1< r < + 1). Apabilah nilai r = -1 artinya korelasinya negatif sempurna; r = 0 artinya tidak ada korelasi dan r = 1 berarti korelasinya sangat kuat. Sedangkan arti harga r akan dikonsultasikan dengan tabel interpretasi nilai r yang ditunjukkan pada Tabel 3.2.

Tabel 3.2. Interpretasi Koefisien Korelasi Nilai R Tingkat

Hubungan 0,00 – 0,199 Sangat Rendah 0,20 – 0,399 Rendah 0,40 – 0,599 Cukup Kuat 0,60 – 0,799 Kuat 0,80 – 1,000 Sangat Kuat

Sumber: Metode Penelitian Kuantitatf Kualitatif dan R&D, 2010

9

3.10 Six Sigma

Six Sigma adalah filosofi dan metodologi untuk meningkatkan kualitas

dengan menganalisis data statistik untuk menemukan akar permasalahan kualitas dan menerapkan kontrol.10

10

Rajat Ajmera, Valase K.G. 2017. Applying Six Sigma Methodology Based on DMAIC Tools to Reduce Defects in Textile Industry. International Journal of Informative & Futuristic Research Secara statistik, six sigma mengacu pada pengukuran kualitas proses dan batas spesifikasi terdekat setidaknya enam kali lipat deviasi standar dari proses. Kerja six sigma untuk mengurangi cacat yang terjadi pada produk akhir (aksesoris mobil) yang diproduksi dengan proses die casting. DMIAC diadopsi di perusahaan manufaktur.Bagi perusahaan di industri tekstil untuk bersaing dengan orang lain dan tetap berada di pasar, harus memperbaiki kualitas dan meminimalkan cacat pada produk mereka. Oleh karena itu, diterapkan berbagai inisiatif berkualitas seperti six sigma berdasarkan alat define,

measure, analyze, improve, control (DMAIC). Metodologi DMAIC six sigma

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Pusaka Prima Mandiri yang berlokasi Jalan Brigjen Zein Hamid Km 6,9 Titi Kuning, Sumatera Utara. Waktu penelitian dilakukan pada bulan Februari 2017 sampai bulan April 2017.

4.2. Jenis Penelitian

Jenis penelitian yang dilakukan adalah deskriptif korelasi yang menjelaskan fakta lapangan dari objek yang diteliti hubungan antar variabel dalam penelitian berdasarkan koefisien korelasi yaitu tingkat iluminasi terhadap hasil kerja stasiun roll slitter.

4.3. Objek Penelitian

Objek penelitian yang diamati adalah produk cacat yang lolos inspeksi dan tingkat pencahayaanpada PT. Pusaka Prima Mandiri pada stasiun roll slitter.

4.4. Variabel Penelitian

Variabel-variabel yang terdapat dalam penelitian ini adalah: 1. Variabel Dependen

2. Variabel Independen

Variabel independen adalah variabel yang mempengaruhi nilai variabel dependen. Variabel yang termasuk ke dalam variabel ini adalah daya lampu, jarak lampu terhadap bidang, iluminasi, luminansi dan luas ruangan.

.

4.5. Kerangka Konseptual

Kerangka konseptual merupakan suatu bentuk kerangka berpikir yang dapat digunakan sebagai pendekatan dalam pemecahan masalah. Kerangka penelitian ini menggunakan pendekatan ilmiah dan memperlihatkan hubungan antar variabel dalam proses analisisnya. Penelitian dilakukan dengan mengumpulkan data dan melakukan wawancara tentang proses produksi dan pengolahan terhadap pihak perusahaan

4.6. Pelaksanaan Penelitian

PT. Pusaka Prima Mandiri terdiri dari 3 bagian, yaitu stock preparation,

paper making dan converting. Bagian paper making terdiri dari stasiun paper

machine, sample check dan roll slitter. Stasiun paper machine terdiri 2 operator

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Data yang diperlukan pada penelitian ini adalah tingkat iluminasi, tingkat luminansi pada material objek di stasiun roll slitter dan jumlah produk cacat lolos inspeksi pada stasiun kerja tersebut.

5.1.1. Tingkat Iluminasi pada Lantai Produksi

Tingkat iluminasi di area pengukuran stasiun roll slitter pada 18 titik. Besar lux untuktingkat iluminasi dan tingkat luminansi dilakukan pengukuran pada semua objek yang berada di stasiun kerja, yaitu meliputi lantai, dinding, meja sample check, mesin slitter, dan gulungan jumbo roll.

5.1.2. Tingkat Iluminasi dan Tingkat Luminansi Material Objek Stasiun Roll Slitter

Hasil pengukuran untuk masing-masing material objek pada stasiun roll

slitterbagian dinding, lantai langit-langit, gulungan jumbo roll, meja slitter dan

meja sample check.

5.1.3. Pengamatan Hasil Kerja Stasiun Roll Slitter

inspeksi di stasiun roll slitter. Tugas operator di stasiun roll slitter yaitu untuk mengatur kecepatan mesin, mengamati gulungan kertas sudah sesuai kriteria, tidak berlubang, tidak kusut, tidak retak, daya tembus kertas dan kebersihan kertas serta memperbaiki gulungan cacat yang telah diberi tanda. Kategori jenis kecacatan pada stasiun roll slitter adalah berlubang, kusut, retak, susunan kertas, daya tembus dan kebersihan.

5.2. Pengolahan Data

Pengolahan data yang dilakukan adalah meliputi uji kenormalan data, uji kecukupan data, perhitungan tingkat iluminasi rata-rata, menguji hubungan tingkat iluminasi dan luminansi terhadap hasil kerja stasiun roll slitter yaitu produk cacat lolos inspeksi dengan perhitungan persamaan regresi, perhitungan koefisien korelasi, menghitung angka reflektansi material objek dan menghitung jumlah dan pemilihan jenis lampu.

5.2.1. Uji Kenormalan Data

Uji kenormalan data pada data tingkat iluminasi dan jumlah produk cacat lolos inspeksi pada stasiun roll slitter dilakukan dengan menggunakan menggunakan UjiKolmogorov-Smirnov. Uji ini digunakan untuk mengetahui distribusi dari data sampel, apakah sebaran data tersebut menyebar normal atau tidak. Tahapan pengujian kenormalan data menggunakan Uji

1. Diurutkan data pengamatan mulai dari pengamatan dengan nilai terkecil sampai nilai terbesar.

2. Dihitung nilai Fa(X) dengan menggunakan rumus:

Fa(X)=Nomor data Total data

3. Dihitung nilai Z dengan menggunakan rumus:

Z=X-�� σ Diketahui:

��= ∑��=1��

�

σ=�∑ (X-����) 2

� �−1

� −1

4. Dihitung nilai distribusi frekuensi kumulatif teoritis (berdasarkan kurva normal) dan notasikan dengan Fe(X).

5. Dihitung selisih absolut nilai Fa(X) dengan Fe(X) sebagai nilai D

D = | Fa(X) – Fe(X) |

6. Setelah didapatkan semua nilai D, maka cari nilai Dmaks

Kriteria pengambilan keputusannya adalah:

dan bandingkan

dengan nilai Dα yang didapatkan dari tabel nilai D untuk Uji

Kolmogorov-Smirnov dengan besar nilai α = 0,05.

5.2.1.1. Uji Kenormalan Data Tingkat Iluminasi di Stasiun Roll Slitter

Hasil perhitungan kenormalan data dengan Uji Kolmogorov-Smirnov untuk data tingkat iluminasi di stasiun roll slitter.Berdasarkan perhitungan didapat Dmaks ≤ Dα, menunjukkan H0 diterima. Artinya sebaran data tingkat iluminasi di

stasiun roll slitter menyebar secara normal.

5.2.1.2. Uji Kenormalan Data Produk Cacat Lolos Inspeksi di Stasiun Roll Slitter

Hasil perhitungan kenormalan data dengan Uji Kolmogorov-Smirnov untuk data ptoduk cacat lolos inspeksi di stasiun roll slitter. Berdasarkan perhitungan didapat Dmaks ≤ Dα, menunjukkan H0 diterima. Artinya sebaran data

produk cacat lolos inspeksi di stasiun roll slitter menyebar secara normal.

5.2.2. Uji Kecukupan Data

Uji kecukupan data dilakukan untuk memastikan data yang dikumpulkan

adalah cukup secara objektif. Rumus yang digunakan untuk menguji kecukupan data dengan tingkat ketelitian 5 % adalah:

( )

25.2.2.2. Uji Kecukupan Data Produk Cacat Lolos Inspeksi di Stasiun Roll Slitter

Hasil peritungan didapatkan N’< N=8, maka data telah cukup.

5.2.3. Perhitungan Tingkat Iluminasi Rata-rata

Berdasarkan data hasil tingkat iluminasi lantai produksi yang diperoleh dari pengukuran, maka dapat dihitung tingkat iluminasi rata-rata stasiun roll

slitteryang berada jauh di bawah standar yang ditetapkan oleh Kepmenkes untuk

jenis pekerjaan kasar dan kontinu, yaitu 200 lux.

5.2.4. Perhitungan Persamaan Regresi dan Koefisien Korelasi

Berdasarkan data yang diperoleh, maka dapat dibuat suatu persamaan regresi. Persamaan yang digunakan dalam perhitungan persamaan regresi adalah:

y�=a+bx

Persamaan garis regresi diatas dapat diperoleh dari rumus:

b=

n∑ xiyi – (∑ x

i n

i=1 )�∑ yi n i=1 �

n i=1

n∑ni=1xi2- (∑ni=1xi) 2

a= y�-bx�

5.2.4.1. Perhitungan Persamaan Regresi dan Koefisien Korelasi Tingkat Iluminasi dengan Produk Cacat Lolos Inspeksi di Stasiun Roll Slitter Rekapitulasi data tingkat iluminasi stasiun roll slitter selama empat hari kerja.

Hasil perhitungan koefisien korelasi tingkat iluminasi stasiun roll slitter terhadap produk cacat lolos inspeksi menyatakan bahwa untuk tingkat iluminasi stasiun roll slittermemiliki hubungan berbanding terbalik dan sangat kuat terhadap produk cacat lolos inspeksi.Artinya, semakin besar tingkat iluminasi stasiun roll

slitteryang digunakan maka semakin sedikit produk cacat yang lolos inspeksi.

5.2.5. Perhitungan Angka Reflektansi Material Objek

Setiap objek memantulkan sestasiun dari cahaya yang mengenainya. Perbandingan dari cahaya yang dipantulkan dengan cahaya yang diterima oleh objek tersebut dikali dengan 100% disebut dengan angka reflektansi material. Reflektansi yang direkomendasikan untuk pencahayaan material objek ditunjukkan pada Tabel 5.13.

Berdasarkan data reflektansi diperoleh bahwa terdapat tiga objek material yang angka reflektansi materialnya melebihi nilai yang direkomendasikan, yaitu angka reflektansi dinding, lantai dan langit-langit. Dinding pada stasiun kerja roll

meningkatkan angka reflektansinya. Lantai pada bagian paper machine tidak ada yang rusak sehingga mempengaruhi meningkatnya angka reflektansi lantai. Langit-langit pada stasiun ini masih menggunakan seng sehingga mengurangi tingkat pantulan ruangan.

Angka reflektansi objek material gulungan jumbo roll berada dalam ambang batas nilai yang direkomendasikan. Sedangkan objek material mesin roll

slitter dan meja sample check memiliki angka reflektansi sesuai rekomendasi.

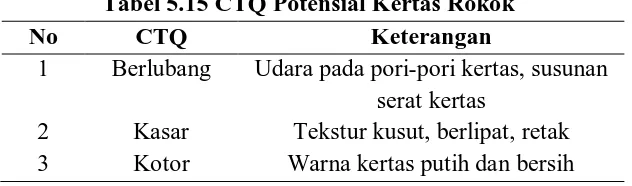

5.2.6. Pengendalian Kualitas dengan Menggunakan Metode Six Sigma Metode Six Sigma merupakan suata cara untuk dapat meningkatkan kualitas produksi dalam suatu proses produksi. Six sigma memiliki langkah-langkah yang sesuai untuk meningkatkan kualitas. Tahapan-tahapan tersebut adalah dengan define, measure, analyze, improve, dan control. Langkah-langkah ini membantu perusahaan untuk mencari akar permasalahan dari produk cacat tersebut.

5.2.6.1. Define

diminimalisir. Fokus penelitian pada bagian roll slitter yang melakukan pemotongan jumbo roll.

Tabel 5.15 CTQ Potensial Kertas Rokok

No CTQ Keterangan

1 Berlubang Udara pada pori-pori kertas, susunan serat kertas

2 Kasar Tekstur kusut, berlipat, retak 3 Kotor Warna kertas putih dan bersih

5.2.6.2. Measure

Perhitungan defect per million opportuities (DPMO) merupakan ukuran yang baik bagi kualitas produk ataupun proses, sebab berkorelasi langsung dengan cacat, biaya dan waktu yang terbuang. Perhitungan besarnya nilai sigma produk dilakukan dengan menggunakan rumus-rumus perhitungan sigma yang sudah baku, sebelum dilakukan perhitungan nilai sigma, perlu diketahui dahulu

oppurtinity yang mempengaruhi nilai sigma tersebut.Oppurtinity adalah

kesempatan yang memungkinkan terjadinya cacat.

Dilakukan perhitungan untuk mencari nilai sigma (σ), yang merupakan ukuran dari kinerja perusahaan yang menggambarkan kemampuan dalam menghasilkan produk bebas cacat.Berdasarkan perhitungan terhadap data kecacatan produksi diperoleh bahwa kemampuan perusahaan dalam memenuhi batas spesifikasi proses produksi yang ditentukan untuk menghasilkan kertas rokoksudah cukup baik karena sudah sesuai dengan implementasi nilai sigma yaitu sebesar 3,4 untuk standar perusahaan di Indonesia.

Dilakukan pengumpulan data untuk mengetahui penyebab-penyebab apa saja yang menjadi faktor terjadinya cacat tersebut. Sebelum dilakukan langkah-langkah perbaikan, maka terlebih dahulu harus dianalisa penyebab kecacatan produk kertas rokok berlubang, kasar dan kotor dengan menggunakan diagram sebab akibat.

5.2.6.4. Improve

Pada tahapan ini dilakukan penetapan rencana tindakan atau usulan perbaikan untuk melakukan peningkatan kualitas. Pada dasarnya rencana-rencana tindakan akan mendeskripsikan tentang alokasi sumber-sumber daya serta prioritas dan alternatif yang dilakukan dalam implementasi dari rencana tersebut. Perbaikan dilakukan terhadap semua sumber yang berpotensi untuk menciptakan produk cacat berdasarkan hasil analisis diagram sebab akibat.

5.2.6.4.1. Faktor Lingkungan Kerja

Faktor lingkungan kerja memiliki pengaruh yang signifikan terhadap produk cacat lolos inspeksi, sebab lingkungan secara tidak langsung mempengaruhi kondisi fisik pekerja. Untuk menyelesaikan masalah ini maka dilakukan perancangan jumlah lampu untuk bagian paper making.Usulan dalam perhitungan jumlah dan pemilihan jenis lampu adalah dengan menggunakan jenis lampu yang berbeda, jenis lampu yang digunakan adalah lampu Philips.

Faktor mesin merupakan salah satu penyebab terjadinya kecacatan kertas rokok. Oleh karena itu diperlukan beberapa perbaikan terhadap mesin agar bekerja optimal, sehingga potensi yang menyebabkan kecacatan dapat dicegah.

5.2.6.4.3. Faktor Manusia / Operator

Faktor manusia merupakan salah satu penyebab terjadinya kecacatan kertas rokok. Oleh karena itu diperlukan beberapa perbaikan terhadap kinerja dari manusia/operator, sehingga potensi yang menyebabkan kecacatan dapat dicegah.

5.2.6.4.4. Faktor Metode Kerja

Faktor metode kerja merupakan salah satu penyebab terjadinya kecacatan kertas rokok.

5.2.6.4.5. Faktor Material

Faktor material merupakan salah satu penyebab terjadinya kecacatan kertas rokok. Dilakukan perbaikan berupa pemeriksaan setiap kadar bahan baku sesuai standar sebelum dilakukan proses pencampuran antar bahan maupun sebelum masuk proses produksi.

5.2.6.5. Control

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Kondisi Aktual

Uji kenormalan data dilakukan untuk mengetahui jenis sebaran data apakah sebaran data berdistribusi normal atau tidak. Sebaran data tingkat iluminasi dan produk cacat lolos inspeksi di stasiun roll slitter menyebar secara normal. Maka data pengukuran dianggap sudah mewakili populasi.

Uji kecukupan data dilakukan untuk memastikan data yang dikumpulkan adalah cukup secara objektif. Pengujian kecukupan data berpedoman pada tingkat keyakinan dan tingkat ketelitian untuk mendapatkan jumlah minimum data yang harus dikumpulkan selama pengukuran. Hasilnya data pengukuran telah cukup secara objektif.

Tingkat iluminasi rata-rata stasiun roll slitter diukur untuk mengetahui jumlah cahaya yang jatuh pada permukaan dan membandingkan dengan standar Kepmenkes No. 1405 Tahun 2002. Iluminasi rata-rata ini berada jauh di bawah standar yang ditetapkan oleh Kepmenkes untuk jenis pekerjaan kasar dan kontinu, yaitu 200 lux.Indikasi bahwa tingkat iluminasi yang rendah berakibat pada turunnya ketelitian kerja pada operator. Dilakukan pengujian koefisien korelasi untuk mengetahui derajat hubungan tingkat iluminasi dengan produk cacat yang lolos inspeksi. Sehingga perlu dilakukan perbaikan pencahayaan pada stasiun roll

Material objek yang diukur reflektansinya adalah dinding, lantai, langit-langit, gulungan jumbo roll, mesin slitter dan meja sample check. Penyebab terjadinya produk cacat pada stasiun ini adalah operator yang kurang teliti, kurangnya tingkat iluminasi terhadap luas ruangan dan kurangnya kebersihan terhadap mesin.

6.2. Rancangan Perbaikan Pencahayaan

Dari analisis diketahui bahwa tingkat iluminasi yang rendah pada stasiun

roll slitter diakibatkan oleh tidak terpenuhinya kebutuhan lumen standar sehingga

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Kesimpulan dari hasil pengolahan data dan analisa pemecahan adalah: 1. Intensitas cahaya rata-rata pada stasiun roll slitter belum memenuhi standar

yang direkomendasikan oleh Kepmenkes No. 1405 Tahun 2002 sebesar 200 lux.

2. Perhitungan persamaan regresi dan koefisien korelasi antara faktor iluminasi di stasiun roll slitter terhadap produk cacat lolos inspeksi terdapat hubungan berbanding terbalik yang sangat tinggi antara tingkat iluminasi di stasiun roll

slitter dengan produk cacat lolos inspeksi

7.2. Saran

Saran yang dapat diberikan yaitu:

1. PT. Pusaka Prima Mandiri sebaiknya lebih memperhatikan lingkungan kerja terutama pencahayaan di lantai produksi sehingga dapat meminimalisir jumlah produk cacat.