MAKALAH

TEKNOLOGI PENGOLAHAN PRODUK DERIVAT

PEMANFAATAN SERABUT KELAPA MENJADI SURFAKTAN NATRIUM LIGNOSULFONAT

disusun oleh: Kelompok 1

Maisaroh (141710101055) Avinda Nur Rahmawati (141710101004) Vania Dyta Pramita (141710101007) Bagas Bayu Widyantoro (141710101079) Pungky Wildan Zain (141710101106)

KEMENTERIAN RISET, TEKNOLOGI, DAN PENDIDIKAN TINGGI UNIVERSITAS JEMBER

FAKULTAS TEKNOLOGI PERTANIAN 2016

BAB 1. PENDAHULUAN

1.1 Latar Belakang

Surface active agent (surfaktan) adalah suatu zat yang ketika dilarutkan dalam pelarut muka maka molekul-molekulnya akan tertarik ke permukaan dan kehadirannya dapat menurunkan tegangan permukaan. Surfaktan merupakan salah satu zat yang sangat penting dalam polimer emulsi. Surfaktan terdiri dari gugus hidrofilik (suka air) yaitu gugus yang sangat kuat tertarik ke pelarut polar dan gugus hidrofobik (tidak suka air) yaitu gugus yang menjauh dari pelarut polar (Yulizar dkk, 2005). Menurut Hui (1996) dan Matheson (1996) surfaktan dapat diklasifikasikan menjadi empat kelompok besar, yaitu anionik, kationik, nonionik, dan amfoterik. Masing-masing kelompok surfaktan tersebut memiliki struktur kimia dan perilaku yang berbeda.

Kebutuhan pasar dunia terhadap surfaktan diperkirakan mencapai 10.000.000 ton per tahun. Aplikasi surfaktan pada dunia industri sangat luas, diantaranya yaitu sebagai bahan utama pada industri deterjen dan pembersih lainnya, bahan pembusaan dan emulsifier pada industri kosmetik dan farmasi, bahan emulsifier pada industri cat, serta bahan emulsifier dan sanitasi pada industri pangan (Hui, 1996). Selain itu, menurut Fidler (2001), menyebutkan bahwa jutaan ton surfaktan digunakan setiap tahunnya pada beragam aplikasi yang berbeda. Kelompok terbesar dalam jumlah pemakaian adalah surfaktan anionik. Surfaktan jenis ini banyak diaplikasikan dalam hal pencucian dan pembersihan.

Menurut LIPI (2004), di Indonesia kebutuhan surfaktan sekitar 95 ribu ton per tahun, sedangkan kapasitas produksi dalam negeri hanya 55 ribu ton per tahun, sehingga ada kekurangan sebesar 45 ribu ton yang harus di impor. Berdasarkan hal tersebut diketahui bahwa kegunaan surfaktan di dunia industri sangat luas. Kurangnya kebutuhan surfaktan tersebut mendorong berkembangnya industri surfaktan di Indonesia. Dimana keberadaan bahan baku dalam pembuatan surfaktan menjadi faktor utama mendorong berkembangnya industri surfaktan di Indonesia.

Secara umum pembuatan surfaktan menggunakan bahan baku yang

renewable maupun non-renewable. Bahan baku renewable berasal dari sumber daya alam, seperti minyak sawit, sedangkan bahan baku non-renewable berasal dari produk industri kimia. Namun, selain minyak sawit sebagai bahan baku

renewable, buah kelapa juga memiliki potensi untuk dapat digunakan sebagai bahan baku pembuatan surfaktan. Dimana buah kelapa tua terdiri dari empat komponen utama yaitu 35% sabut, 12% tempurung, 28% daging buah dan 25% air kelapa (Astawan, 2007). Dimana kandungan utama sabut kelapa terdiri dari 22% selulose, 10% hemiselulose, 47% lignin, 12% air,1,5% abu, dan 7,5% ekstrak (Bilba, 2007). Berdasarkan hal tersebut, dapat diketahui bahwa lignin merupakan salah satu komponen penyusun sabut kelapa cukup banyak. Besarnya kandungan lignin dalam sabut kelapa dapat dimanfaatkan untuk mengembangkan potensi sabut kelapa agar memiliki nilai ekonomis. Pemanfaatan lignin dalam sabut kelapa memiliki prospek yang lebih komersial yakni sebagai bahan baku untuk pembuatan surfaktan.

1.2 Tujuan

Adapun tujuan pembuatan makalah tentang pamanfaatan sabut kelapa sebagai bahan baku pembuatan surfaktan pada mata kuliah Teknologi Pengolahan Produk Derivat adalah untuk mengetahui proses pembuatan surfaktan dan potensi lignin sebagai salah komponen penyusun sabut kelapa sebagai bahan baku pembuatan surfaktan.

BAB 2 TINJAUAN PUSTAKA

2.1 kelapa

Kelapa (Cocos nucifera L.) termasuk tumbuhan berkeping satu (monocotyledonae) dan berakar serabut dari golongan palem (palmae) (Warisno, 2000). Batang kelapa mengarah lusur ke atas dan tidak bercabang. Tinggi batang bisa mencapai 30 m dengan garis tengah 20-30 cm, tergantung iklim, tanah dan lingkungan lahan. Daun kelapa bertulang sejajar memiliki pelepah daun dengan anak daun pada sisi kiri dan kanannya. Tajuk daun terdiri dari 20-30 buah, pada pohon yang sudah dewasa panjang tajuk daun mencapai kurang lebih 5-8 m. daun yang mudah tumbuhnya tegak, makin besar dan makin tua semakin condong akhirnya terkulai dan berguguran. Tanaman kelapa disebut juga tanaman berumah saru karena mempunyai bunga jantan dan bunga betina dalam satu pohon (Suhardiman dalam Sarpenni, 2007).

Bunga betina tanaman kelapa akan dibuahi 18-25 hari setelah bunga berkembang dan buah akan menjadi masak setelah 12 bulan. Buah kelapa berbentuk bulat panjang dengan ukuran kurang lebih sebesar kepala manusia. Komposisi buah kelapa terdiri dari sabut (eksokarp dan mesokarp) dengan jumlah 35%, tempurung (endokarp) 12%, daging buah (endosperm) 28%, dan air buah 25%. Tebal sabut kelapa kurang lebih 5 cm dan tebal daging buah 1 cm atau lebih (Ketaren, 1986).

Pada mulanya hanya ada dua varietas kelapa yang diketahui, yaitu kelapa varietas dalam dan varietas genjah. Kelapa varietas dalam berbatang tinggi dan besar, tingginya mencapai 30 m atau lebih dan berbuah agak lambat yaitu antara 6-8 setahun setelah tanam, dan umumnya dapat mencapai 100 tahun lebih. Sedangkan tanaman kelapa varietas genjah berbatang ramping, tinggi batang mencapai 5 m atau lebih, masa berbuah 3-4 tahun setelah tanam, dan dapat mencapai umur 50 tahun. Dengan berkembangnya ilmu pemuliaan tanaman, maka muncul lagi varietas baru, yaitu kelapa hibrida yang merupakan hasil persilangan antara varietas genjah dengan varietas dalam (Palungkun, 2004).

Dalam sistematika, tumbuhan kelapa diklasifikasikan sebagai berikut: Divisio : Spermatophyta Kelas : Monocotyledonae Ordo : Palmales Famili : Palmae Genus : Cocos

Spesies : Cocos nucifera L. (Tjitrosopomo, 2000).

Daging buah kelapa berwarna putih, lunak dan tebalnya 8-10 mm. Daging buah kelapa yang sudah matang dapat dijadikan kopra, minyak kelapa, dan bahan makanan lainnya. Daging buah ini merupakan sumber protein penting dan mudah dicerna terutama pada kelapa yang setengah tua. Sedangkan kandungan kalorinya mencapai maksimal ketika buah sudah tua.

2.2 Sabut kelapa

Sabut kelapa adalah salah satu biomassa yang mudah didapatkan dan merupakan hasil samping pertanian. Komposisi sabut dalam buah kelapa sekitar 35% dari berat keseluruhan buah kelapa. Sabut kelapa terdiri dari serat (fiber) dan gabus (pitch) yang menghubungkan satu serat dengan serat yang lainnya. Sabut kelapa terdiri dari 75% serat dan 25% gabus. Potensi penggunaan serat sabut kelapa sebagai biosorben untuk menghilangkan logam berat dari perairan cukup tinggi karena serat sabut kelapa mengandung lignin (35% – 45%) dan selulosa (23%–43%) (Carrijo,dkk.2002). Serat sabut kelapa sangat berpotensi sebagai biosorben karena mengandung selulosa yang di dalam struktur molekulnya mengandung gugus karboksil serta lignin yang mengandung asam phenolat yang ikut ambil bagian dalam pengikatan logam. Selulosa dan lignin adalah biopolimer yang berhubungan dengan proses pemisahan logam-logam berat (Pino,dkk.2005).

2.3 Lignin

Lignin berasal dari bahasa Latin, yaitu lignum yang artinya adalah kayu. Lignin merupakan senyawa polimer fenol yang terdapat dalam dinding sel

tumbuhan (Setiadi, 1993). Lignin ditemukan pada jaringan tanaman, terikat pada selulosa dan komponen-komponen tanaman lainnya. Lignin mempunyai beberapa fungsi pada batang tanaman. Fungsi lignin adalah sebagai bahan pengikat komponen penyusun lainnya, sebagai pengikat antara sel batang sehingga membentuk semacam material komposit yang, dan berperan dalam menyalurkan air, nutrisi, serta hasil metabolisme di dalam batang. Kandungan lignin berbagai biomassa disajikan pada Tabel 1.

Tabel 1. Kandungan lignin dalam berbagai biomassa

Keterangan : % b/b dihitung atas dasar berta kering kayu setelah dioven

Struktur lignin berbeda-beda tergantung dari jenis tumbuhan sumbernya. Penelitian dengan 14C radioaktif menegaskan bahwa p-hidroksi sinamil alkohol, koniferil alkohol, dan sinapil alkohol merupakan unit monomer pembentuk lignin (Fengel dan Wegener, 1995). Unit monomer pembentuk lignin dapat dilihat pada Gambar 1.

Biomassa Lignin (%b/b)

Tandan kosong sawit (oil palm empty fruit bunches) 15-22 Pelepah sawit (oil palm petiole) 18-20 Batang sawit (oil palm trunk) 22.6 Sabut sawit (oil palm tusk) 31.9 Sabut kelapa (coconut husk) 38.9 Jerami padi (paddy straws) 12-16

Jerami gandum (wheat) 16-21

Ampas tebu (bagasse) 19-24

Bambu (bamboo) 21-31

Kayu karet(rubber) 22

Gambar 1. Unit monomer pembentuk lignin

2.4 Surfaktan

Surfaktan merupakan suatu molekul yang sekaligus memiliki gugus hidrofilik dan gugus lipofilik sehingga dapat mempersatukan campuran yang terdiri dari air dan minyak. Surfaktan adalah bahan aktif permukaan. Aktifitas surfaktan diperoleh karena sifat ganda dari molekulnya. Molekul surfaktan memiliki bagian polar yang suka akan air (hidrofilik) dan bagian non polar yang suka akan minyak/lemak (lipofilik). Bagian polar molekul surfaktan dapat bermuatan positif, negatif atau netral. Sifat rangkap ini yang menyebabkan surfaktan dapat diadsorbsi pada antar muka udara-air, minyak-air dan zat padat-air, membentuk lapisan tunggal dimana gugus hidrofilik berada pada fase air dan rantai hidrokarbon ke udara, dalam kontak dengan zat padat ataupun terendam dalam fase minyak. Umumnya bagian non polar (lipofilik) adalah merupakan rantai alkil yang panjang, sementara bagian yang polar (hidrofilik) mengandung gugus hidroksil. (Jatmika, 1998)

Dalam bidang komersial, surfaktan diklasifikasikan berdasarkan kegunaannya. Secara ilmiah surfaktan terdiri dari beberapa jenis yang dibagi berdasarkan jenis dari headnya, yaitu surfaktan anionik, surfaktan kationik, surfaktan nonionik, dan surfaktan amfoterik. Surfaktan anionik, adalah surfaktan yang bagian headnya bermuatan negatif. Mengikuti namanya masing-masing, surfaktan kationik adalah surfaktan dengan head bermuatan positif, surfaktan nonionik mempunyai head yang tidak bermuatan, dan surfaktan amfoterik bagian

headnya bermuatan positif dan negatif.

Surfaktan banyak digunakan dalam industri minyak, industri mineral, industri kimia, farmasi, penyamakan kulit, pengeboran, penggalian, dan pengecoran. Selain itu, surfaktan manjadi salah satu bahan utama pada deterjen, sabun, sampo, cat, lem, tinta, dan kosmetik. Di industri perminyakan, surfaktan berperan pada proses penyulingan dan produksi. Surfaktan digunakan seabagai

flotation agent dan reagen untuk mengatur parameter-paremeter dasar dalam

2.5 Surfaktan Natrium Lignosulfonat

Lignosulfonat disebut juga lignin sulfonat atau sulphite lignin. Lignosulfonat merupakan suatu surfaktan yang dihasilkan dari proses sulfite pulping pada kayu. Pada proses sulphite pulping, lignin dibuat larut dalam dalam solven polar (air) melalui proses sulfonasi danhidrolisis (Kirk Othmer 1981).

Pada sulphite pulping, lignin bereaksi dengan bisulfit membentuk lignosulfonat. Reaksi yang terjadi adalah: HSO3- + lignin-OH →lignin-SO3- + H2O. (Lawoko Martin 2005). Lignin dapat mengalami reaksi seperti oksidasi, reduksi, discolorasi, hidrolisis, dan reaksi kimia lain serta reaksi enzymatik. Hal ini dikarenakan terbentuknya gugus intermediet pada lignin yang bersifat reaktif yaitu phenoxy radical, quinonemethide, dan phenoxyanion.

Beberapa manfaat dari Natrium Lignosulfonat diberikan sebagai berikut.

1. Sebagai superplasticizer pada hidrasi semen portland untuk memperbaiki stabilitas semen.

2. Sebagai penghambat korosi dan pengerakan serta berpotensi digunakan dalam sistem resirkulasi air pendingin.

3. Sebagai agen fungsionalisasi multiwalled carbon nanotubes (MWCNTs). 4. Sebagai reinforcing agent dalam pembuatan tembikar, porselen dan

bahan-bahan yang tidak mudah terbakar.

5. Dalam bidang pertanian, NaLS digunakan sebagai agent pendispersi dari pestisida dan sebagai pelletizing agent dalam pembuatan pupuk dan pakan ternak.

2.6 Proses Pembuatan Natrium Lignosulfonat

Ada beberapa proses pembuatan natrium lignosulfonat yang sudah diteliti. Secara umum terdapat kemiripan dalam proses-proses tersebut. Perbedaan biasanya terletak pada kondisi proses sulfonasi (temperatur dan pH) dan jenis garam sulfit yang digunakan (Gultom dkk, 2009). Salah satu proses pembuatan natrium lignosulfonat terdapat dalam US Paten No.4,892,588 yang diajukan Juni (2010). Pada umumnya terdapat enam tahap dalam pembuatan natrium

lignosulfonat, yaitu isolasi lignin, pengaktivan lignin, metilolasi, pengasaman, dan sulfonasi

2.6.1 Isolasi Lignin

Metode isolasi lignin dapat dibagi ke dalam dua kelompok besar yaitu metode presipitasi lignin dengan asam dan metode melarutkan lignin dengan pelarut tertentu atau dengan pembentukan turunan lingnin yang larut (Fengel dan Wegener, 1995). Metode isolasi dengan presipitasi menghasilkan lignin asam. Umumnya presipitasi dilakukan dengan asam sulfat, asam klorida, campuran asam-asam tersebut, atau menggunakan asam mineral lain. Hal lain disebabkan karena suasana asam dapt mengubah ion tertionisasi (ion fenolat) menjadi bentuk tak terionasi (fenol). Pelarut lain yang lebih cocok untuk melarutkan lignin adalah dioksan. Lignin larut baik dalam dioksan. Dengan pelarut dioksan, lignin yang dihasilkan lebih murni dan tidak mengalami perubahan struktur.

2.6.2 Pengaktifan Lignin

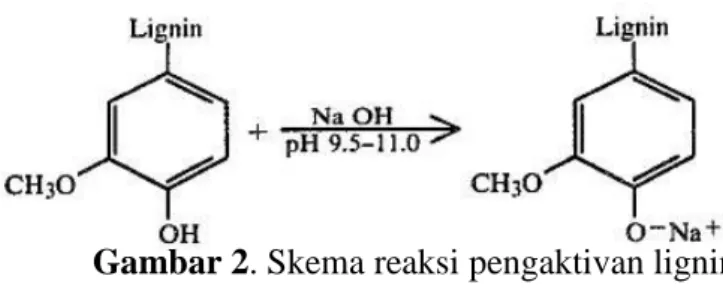

Pada proses aktivasi, padatan lignin dicampur dengan larutan NaOH 50%. Pada proses pencampuran ini, lignin padatan dengan pH sekitar 6 akan dicampur dengan larutan NaOH yang sangat basa, sehingga pada akhir reaksi akan dihasilkan fase lumpur dengan pH sebesar 11. Pada proses in, Na+ dari larutan NaOH mensubstitusi H+ yang terdapat pada lignin, sehingga akan dihasilkan kompleks Na-Lignin, sedangkan OH- dari NaOH bergabung dengan H+ membentuk H2O. Aktivasi lignin pada umunya dilangsungkan pada temperatur 65-70 oC. Skema reaksi pengaktivan lignin dapat dilihat pada gambar 2.

Gambar 2. Skema reaksi pengaktivan lignin 2.6.3 Metilolasi

Metilolasi merupakan proses reaksi antara lignin yang telah diaktifkan dengan larutan formaldehid yang bertujuan untuk menambah gugus –CH2OH pada lignin. Pada US Paten No.4,892,588 disebutkan bahwa jumlah formaldehid yang

digunakan dalam reaksi ini adalah 3 mol formaldehid per 1000 gram lignin. Proses ini dilangsungkan selama 2 jam pada rentang temperatur 65 – 70 oC dan pH 9,5 – 11. Hasil dari reaksi ini adalah metilolated lignin yang akan disalurkan untuk proses pengasaman. Skema reaksi metilolasi lignin ini dapat dilihat pada Gambar 3.

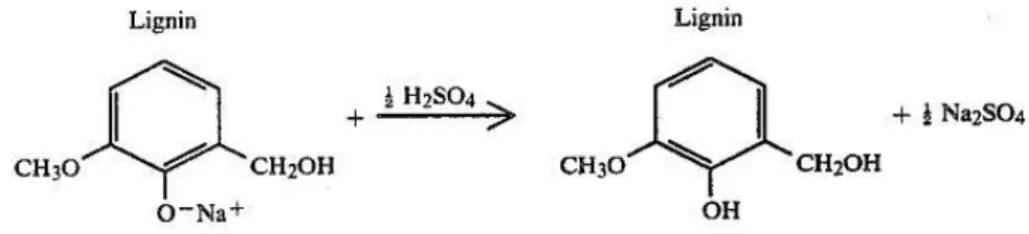

Gambar 3. Skema reaksi metilolasi lignin 2.6.4 Pengasaman

Pengasaman dilakukan dengan mereaksikan metilolated lignin dengan larutan H2SO4. Ada dua tujuan dalam proses pengasaman, yaitu untuk menghindari reaksi yang tidak diinginkan dan mengurangi kandungan elektrolit yang dihasilkan dari reaksi metilolasi. Skema pengasaman metilolasi lignin ini dapat dilihat pada Gambar 4.

Gambar 4. Skema reaksi pengasaman lignin 2.6.5 Sulfonasi

Tahap ini merupakan tahapan inti untuk menghasilkan garam lignosulfonat. Reaksi terjadi antara lignin yang telah diasamkan dengan garam sulfit. Ada beberapa jenis garam sulfit yang dapat digunakan dalam sulfonasi. Pada US Paten No.4,892,588 garam sulfit yang digunakan adalah natrium bisulfit.

BAB 3. METODOLOGI PENELITIAN

3.1 Alat dan bahan 3.1.1 Alat

1. Mesin penggiling (rotary cutter) 2. Alat pnyaring 0,71-0,5 mm 3. Alat pemasak/digester 4. Blow tank 5. Washing tank 6. Filter press 7. Alat penyaring 20µm 8. Tangki pengasaman 9. Tanki isolasi 10. Alat decanter 11. Sentrifuge 12. Reaktor sulfonasi 13. Tangki pencampuran 14. Spray dryer 3.1.2 bahan 1. Sabut kelapa 2. Metanol 3. NaOH 4. H2SO4 5. NaHSO4 6. Air

3.2 Skema Kerja

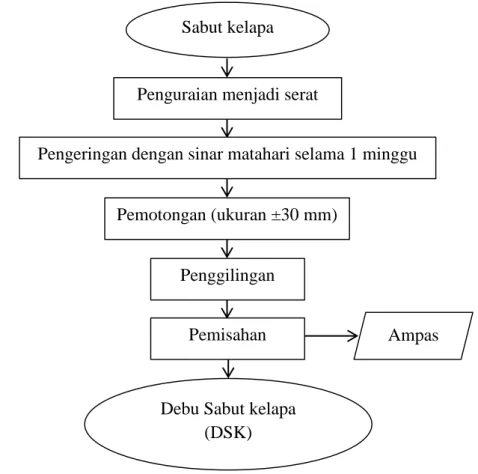

3.2.1 Proses pembuatan DSK (Debu Sabut Kelapa)

Gambar 5. Diagram alir pembuatan DSK (Debu Sabut Kelapa)

Tahap pertama yang harus dilakukan dalam pembuatan surfaktan Natrium Lignosulfonat adalah membuat DSK (Debu Sabut Kelapa). Proses pembuatan DSK (Debu Sabut Kelapa) adalah diawali dengan penguraian sabut kelapa menjadi serat untuk mempermudah pengeringan dengan sinar matahari. Perlakuan selanjutnya adalah pengeringan dengan sinar matahari selama 1 minggu yang fungsinya untuk mengurangi kadar air bahan. Setelah dikeringkan kemudian dilakukan pemotongan dengan ukuran ±30 mm yang fungsinya untuk mempermudah proses penggilingan. Alat untuk penggilingan adalah mesin penggiling (rotary cutter). Setelah diperoleh sabut kelapa dengan ukuran yang lebih kecil dan halus maka tahap selanjutnya adalah pemisahan antara debu sabut kelapa dan ampasnya menggunakan alat penyaring. Debu sabut kelapa inilah yang digunakan sebagai bahan pembuatan NLS (Natrium Lignosulfonat).

Sabut kelapa

Penguraian menjadi serat

Pengeringan dengan sinar matahari selama 1 minggu

Pemotongan (ukuran ±30 mm)

Penggilingan

Pemisahan

Debu Sabut kelapa (DSK)

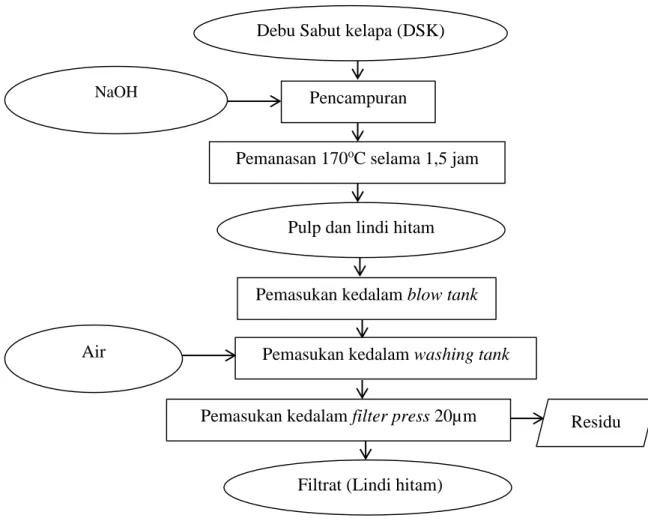

3.2.2 Proses delignifikasi

Gambar 6. Diagram alir proses delignifikasi

Delignifikasi dilakukan dengan menggunakan larutan NaOH karena larutan ini dapat merusak struktur lignin pada bagian kristalin dan amorf serta memisahkan sebagian hemiselulosa. Julfana Rika (2012) mengatakan bahwa Ekstraksi hemiselulosa dapat menggunakan pelarut seperti NaOH, NH4OH dan KOH. Di antara ketiga pelarut tersebut yang paling baik digunakan adalah NaOH. Hemiselulosa memiliki struktur amorf sehingga penggunaan NaOH dapat menghilangkan lignin sekaligus mengekstraksi hemiselulosa. Dalam penelitian Safaria (2013) larutan NaOH dapat menyerang dan merusak struktur lignin pada bagian kristalin dan amorf serta memisahkan sebagian hemiselulosa.

Debu Sabut kelapa (DSK)

Pencampuran NaOH

Pemanasan 170oC selama 1,5 jam

Pulp dan lindi hitam

Pemasukan kedalam blow tank

Pemasukan kedalam washing tank

Air

Pemasukan kedalam filter press 20µm Residu

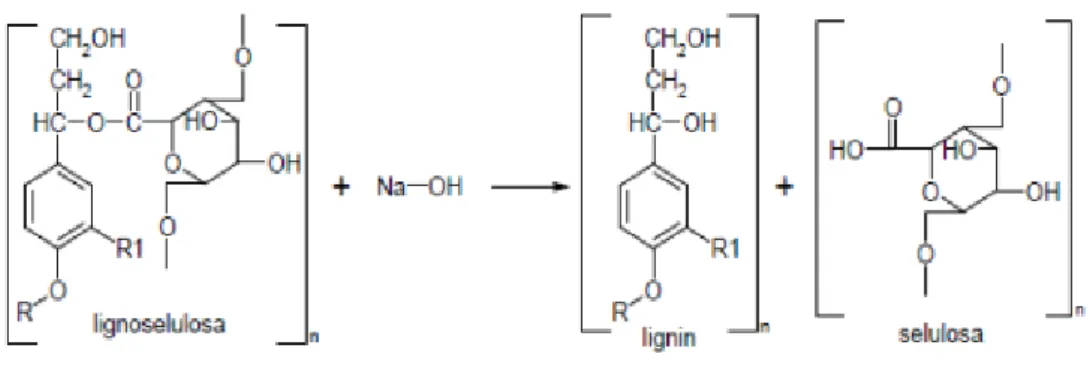

Gambar 7. Reaksi delignifikasi

Mekanisme pemutusan ikatan antara lignin dan selulosa mengunakan NaOH. Ion OH dari NaOH akan memutuskan ikatan-ikatan dari struktur dasar lignin sedangkan ion Na+ akan berikatan dengan lignin membentuk natrium fenolat. Garam fenolat ini bersifat mudah larut. Lignin yang terlarut ditandai dengan warna hitam pada larutan yang disebut lindi hitam (black liquor). Setelah proses perendaman, sampel disaring untuk membuang lignin yang terlarut dalam larutan tersebut kemudian sampel ini dicuci menggunakan air untuk membersihkan larutan yang masih menempel pada sampel. Sampel yang sudah dicuci ini dikeringkan untuk mengurangi kadar air yang terdapat dalam sampel. Hasil yang diperoleh yaitu berkuranganya berat sampel dan terjadinya perubahan fisik serta berubahnya warna serabut kelapa. Hal ini dapat diduga bahwa kandungan lignin yang terdapat pada serabut kelapa telah 25% hilang dan lepas.

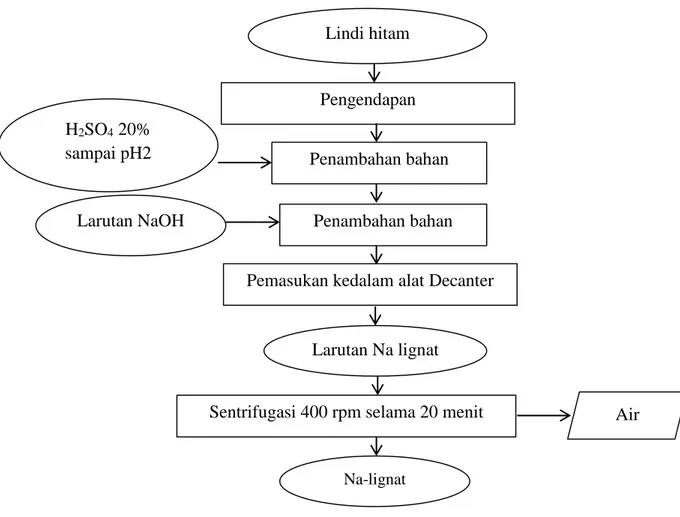

3.2.3 Proses isolasi lignin

Gambar 8. diagram alir proses isolasi lignin

Isolasi lignin merupakan tahap pemisahan lignin. Berbagai teknik isolasi lignin telah dipelajari, tetapi pada prinsipnya sama yaitu diawali dengan proses pengendapan padatan. Menurut Damat (1989), pengendapan lignin dalam larutan sisa pemasak terjadi sebagai akibat terjadinya reaksi kondensasi pada unit-unit penyusun lignin (para-koumaril alkohol, koniferil alkohol dan sinapil alkohol) yang semula larut akan terpolimerisasi dan membentuk molekul yang lebih besar.

Lindi hitam Pengendapan Penambahan bahan H2SO4 20% sampai pH2 Penambahan bahan Larutan NaOH

Pemasukan kedalam alat Decanter

Larutan Na lignat

Na-lignat

Gambar 9. Struktur dari unit penyusun lignin (1) kumiril alkohol (2) koniferil alkohol (3) sinapil alkohol (Dawin dan Lewis, 2005)

Isolasi Lignin Lindi hitam dilakukan pengujian statistik berdasarkan pengaruh jenis lindi hitam yaitu lindi hitam dari proses delignifikasi dan konsentrasi asam (H2SO4) untuk memproduksi lignin dengan kondisi isolasi terbaik. Proses isolasi ini mengacu pada metode isolasi yang dikembangkan oleh Kim et al. (1987). Lindi hitam terlebih dahulu disaring menggunakan kertas saring kemudian sebanyak 300 ml dimasukkan ke dalam erlenmeyer dan ligninnya diendapkan melalui cara titrasi oleh asam sulfat (H2SO4 20%). Titrasi dilakukan secara perlahan-lahan (1 ml per menit) sampai pH 2. Endapan lignin dipisahkan dari lindi hitam yang telah diasamkan dengan menggunakan alat sentrifuse. Untuk meningkatkan kemurnian lignin, endapan lignin dilarutkan dalam larutan alkali yaitu NaOH 1N, kemudian disaring dengan kertas saring sehingga dihasilkan larutan lignin dengan kemurnian yang lebih tinggi. Endapan lignin dipisahkan dari larutan dengan menggunakan alat sentrifuse. Endapan lignin dicuci menggunakan aquades dan disaring menggunakan penyaring vakum. Endapan yang telah dicuci dikeringkan dalam oven (50-60oC).

Menurut pendapat Kim et al. (1987) yang menyatakan bahwa penggunaan H2SO4 dalam isolasi lignin lebih baik dibandingkan menggunakan HCl karena lignin yang dihasilkan mengandung kation logam seperti Na yang lebih rendah dibandingkan isolasi dengan menggunakan HCl. Hasil penelitian Nurhayati (1993) juga menyatakan bahwa penggunaan beberapa jenis asam tidak memberikan pengaruh nyata terhadap rendemen dan sifat ligninnya. Menurut Damat (1989), untuk mengisolasi lignin dari larutan sisa pemasak pulp sebaiknya digunakan asam sulfat (H2SO4) karena secara ekonomis lebih murah.

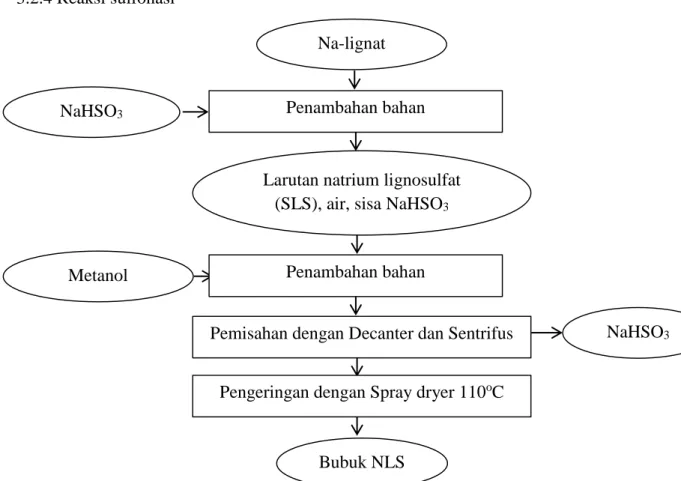

3.2.4 Reaksi sulfonasi

Gambar 10. Diagram alir rekasi sulfonasi

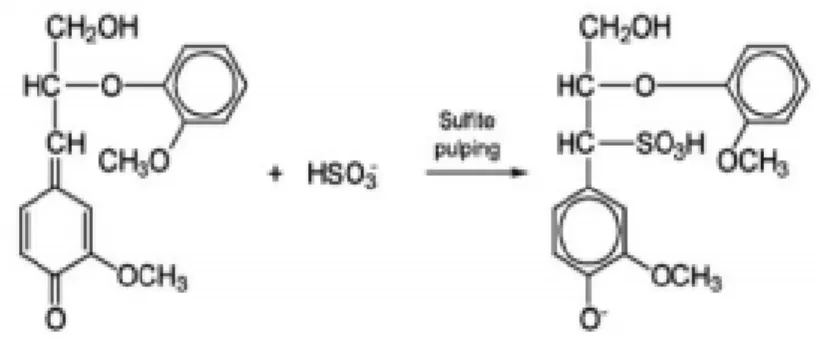

Mekanisme terbentuknya surfaktan natrium lignosulfonat (NLS) diawali dengan mekanisme terbentuknya lignosulfonate. Sulfonasi merupakan reaksi antara ion bisulfite dengan molekul lignin. Reaksi yang terjadi pada proses sulfonasi lignin ini termasuk reaksi irreversible dan bersifat endotermis. Suhu dan pH merupakan faktor yang paling berpengaruh pada reaksi pembentukan lignosulfonate. Semakin tinggi tingkat keasamannya maka laju hidrolisis akan semakin meningkat dan semakin tinggi temperature laju reaksi akan semakin besar.

Na-lignat

Penambahan bahan NaHSO3

Larutan natrium lignosulfat (SLS), air, sisa NaHSO3

Penambahan bahan Metanol

Pemisahan dengan Decanter dan Sentrifus NaHSO3

Pengeringan dengan Spray dryer 110oC

Gambar 11. Reaksi sulfonasi

Sulfonasi adalah reaksi kimia yang melibatkan penggabungan gugus asam sulfonat, HSO3, ke dalam suatu molekul ataupun ion, termasuk reaksi-reaksi yang melibatkan gugus sulfonil halida ataupun garam-garam yang berasal dari gugus asam sulfonat, misalnya penggabungan –SO3 ke dalam senyawa organik.

Natrium lignosulfonat adalah surfaktan anionik yang terbentuk dari hasil reaksi antara lignin dengan natrium bisulfit (NaHCO3), dimana rantai hidrokarbonnya sebagai gugus hidrofobik dan ion SO3 - sebagai gugus hidrofiliknya. NLS bisa juga disebut lignin sulfonat atau sulphite lignin merupakan suatu surfaktan yang dihasilkan dari proses sulfite pulping. Pada proses sulfite pulping, lignin dibuat larut dalam solven polar (air) melalui proses sulfonasi dan hidrolisis. Natrium lignosulfonat (NLS) termasuk jenis surfaktan anionik karena memiliki gugus sulfonat dan garamnya (-NaSO3) yang merupakan gugus hidrofilik (suka air) serta gugus hidrokarbon yang merupakan gugus hidrofobik.

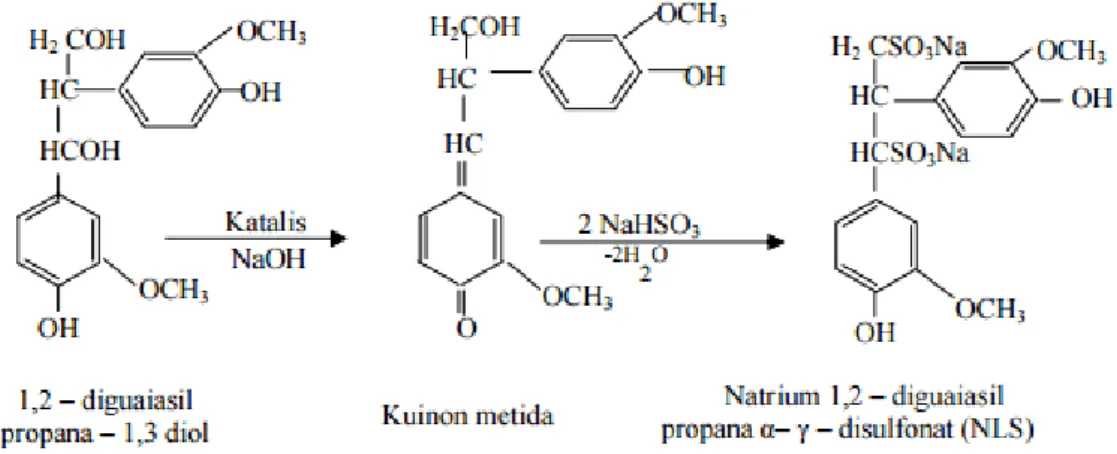

Proses sulfonasi lignin menjadi natrium lignosulfonat (NLS) menggunakan agen penyulfonasi yaitu natrium bisulfit (NaHSO3). Fengel dan Wegener (1995) menyatakan bahwa reaksi sulfonasi lignin menjadi NLS, berlangsung serupa dengan sulfonasi terhadap 1,2, diguaiasil propana-1,3-diol. Langkah pertama berlangsung melalui pembentukan kuinon metida dengan pemecahan gugus α-hidroksil. Reaksi adisi elektrofilik terhadap kuinon metida oleh bisulfit menghasilkan natriun 1,2-diguasil propana-α- sulfonat (eliminasi air) dan diikuti adisi elektrofilik yang menghasilkan natrium 1,2-diguasilpropana-α,γ- disulfonat seperti terlihat pada Gambar 12. Keberhasilan proses sulfonasi

tergantung pada nilai kemurnian lignin, temperatur, dan pH (Fengel dan Wegener 1995; Gargulak dan Lebo 2000).

BAB 4. KARAKTERISTIK DAN MUTU

4.1 Analisa Surfaktan berdasarkan SNI 06-6989.51-2005 (Rachim dkk, 2012) Pembuatan larutan kerja surfaktan anionic:

1) Larutkan 1 gr ABS dengan aquadest 100 ml dalam labu ukur 1000 ml kemudian tambahan aquadest sampai tanda tera dan dihomogenkan.

2) Pipet 10 ml larutan induk surfaktan anionik 1000 mg/L dan masukkan dalam labu ukur 100 ml, kemudian tambahkan aquadest sampai tanda tera dan dihomogenkan

3) Pipet 1,0 ml; 2,0 ml, 3,0 ml dan 5,0 ml larutan ABS 100 mg/L dan masukkan masing-masing ke dalam labu ukur 250 ml.

4) Tambahkan aquadest sampai tanda tera sehingga diperoleh kadar surfaktan anionik 0,4; 0,8; 1,2 dan 2,0 mg/L.

Pembuatan Kurva Kalibrasi:

1) Optimalkan alat spektrofotometer sesuai dengan petunjuk alat untuk pengujian kadar surfaktan anionik.

2) Ambil masing-masing 100 ml aquadest dan larutan kerja dengan kadar surfaktan anionik 0,4; 0,8; 1,2 dan 2,0 mg/L kemudian masukkan ke dalam corong pemisah 250 ml.

3) Tambahkan larutan biru metilen sebanyak 25 ml.

4) Tambahkan 10 ml CHCl3, dikocok dengan kuat selama 30 detik dan tutup corong dibuka sesekali.

5) Biarkan hingga terjadi pemisahan fase, goyangkan corong perlahan-lahan, jika terbentuk emulsi tambahkan sedikit isopropil alkohol sampai emulsinya hilang.

6) Pisahkan lapisan bawah (fasa kloroform) dan ditampung dalam corong pemisah yang lain.

7) Ekstraksi kembali fasa air dalam corong pemisah dengan mengulangi langkah 4 sampai 6 sebanyak 2 kali dan satukan semua fasa kloroform.

8) Tambahkan 50 ml larutan pencuci ke dalam fasa kloroform dan kocok kuat-kuat selama 30 detik.

9) Biarkan terjadi pemisahan fasa, goyangkan perlahan-lahan kemudian masukan ke dalam labu ukur.

10) Tepatkan isi labu ukur pada langkah i hingga tanda tera dengan kloroform. 11) Ukur dengan spektrofotometer pada panjang gelombang 652 nm dan catat

serapannya.

Prosedur Uji:

1) Ukur sample sebanyak 100 ml dan masukkan dalam corong pemisah 250 ml. 2) Tambahkan 3 sampai 5 tetes indikator fenolftalin dan NaOH 1N tetes demi

tetes hingga timbul warna merah muda, kemudian hilangkan dengan menambahkan H2SO4 1N tetes demi tetes.

4.2 Analisis Karakteristik Larutan Surfaktan (Lignosulfonat) (Furi dan Pamilia, 2012)

a) Pencirian Warna dan Bau

Pencirian warna dan bau dari larutan Lignosulfonat dilakukan secara visual. b) Uji Kelarutan dalam Air

1) Memipet 5 ml larutan Lignosulfonat dengan menggunakan pipet ukur dan dimasukan ke dalam gelas ukur 100 mL.

2) Menambahkan aquadest mulai dari 10 mL sampai 50 mL.

3) Mengamati apakah larutan Lignosulfonat dapat larut dalam aquadest. c) Uji pH Larutan Lignosulfonat

1) Mengambil 5 mL larutan Lignosulfonat dengan menggunakan pipet ukur 2) Melarutkannya ke dalam 10 mL di dalam gelas kimia 100 mL, kemudian

menentukan pH nya menggunakan kertas pH universal. 4.3 Analisis Kinerja Surfaktan (Murni dkk, 2013)

Uji kinerja surfaktan pada penelitian ini terbatas pada phase behavior. Uji phase behavior di laboratorium dilakukan terhadap fluida campuran surfaktan, air dan minyak dengan cara uji tabung, yaitu dengan mencampurkan fluida dengan

volume dan konsentrasi tertentu. Campuran kemudian dikocok dan dipanaskan dalam oven hingga suhu ± 60oC (mendekati suhu reservoir). Penentuan phase behavior sangat penting dalam memperkirakan kinerja peningkatan perolehan minyak dengan metode injeksi surfaktan. (Berger, 2009).

4.4 Penelitan optimum proses sulfonasi lignin isolat menjadi NLS

Penelitian yang telah dilakukan yaitu mendapatkan kondisi optimum proses sulfonasi lignin isolat menjadi NLS menggunakan metode permukaan respon/response surface method (RSM), diperoleh kondisi proses optimum terjadi pada nisbah pereaksi (NaHSO3 terhadap lignin) yaitu 60,32%, pH 6,03 dan suhu 90,280 C, menghasilkan konversi optimum 72,2% (Ismiyati, 2008).

4.5 Aplikasi surfaktan

Penggunaan surfaktan sangat bervariasi, seperti bahan deterjen, kosmetik, farmasi, makanan, tekstil, plastik dan lainlain. Beberapa produk pangan seperti margarin, es krim, dan lain-lain menggunakan surfaktan sebagai satu bahannya. Syarat agar surfaktan dapat digunakan untuk produk pangan yaitu bahwa surfaktan tersebut mempunyai nilai Hydrophyle Lypophyle Balance (HLB) antara 2-16, tidak beracun, serta tidak menimbulkan iritasi. Penggunaan surfaktan terbagi atas tiga golongan, yaitu sebagai bahan pembasah (wetting agent), bahan pengemulsi (emulsifying agent) dan bahan pelarut (solubilizing agent). Penggunaan surfaktan ini bertujuan untuk meningkatkan kestabilan emulsi dengan cara menurunkan tegangan antarmuka, antara fasa minyak dan fasa air. Surfaktan dipergunakan baik berbentuk emulsi minyak dalam air maupun berbentuk emulsi air dalam minyak (Fiona, 2012)

Menurut Rivai (2012), Aplikasi surfaktan dapat digunakan dalam proses produksi minyak bumi. Proses produksi minyak bumi menggunakan tenaga pendorong alami primary recovery dan secondary recovery dalam reservoir sudah tidak dapat mendorong minyak untuk naik ke permukaan sehingga minyak bumi tersebut tidak dapat diproduksi berkisar antara 60-70% dari volume minyak awal.

Sehingga perlu diterapkan metode peningkatan perolehan minyak tahap lanjut yang dikenal dengan istilah Enhanced Oil Recovery (EOR). Salah satu metode EOR yang digunakan yaitu injeksi kimia dengan menggunakan surfaktan. Injeksi surfaktan merupakan salah satu cara untuk mengurangi sisa minyak yang masih tertinggal di dalam reservoir dengan cara menginjeksikan suatu zat aktif permukaan ke dalam reservoir sehingga tegangan antarmuka minyak-air dapat diturunkan. Dengan turunnya tegangan antarmuka maka tekanan kapiler pada daerah penyempitan pori-pori batuan reservoir dapat dikurangi sehingga minyak yang terperangkap dalam pori-pori batuan dapat didesak dan diproduksi.

Proses pemompanaan sisa minyak bumi didalam reservoior dapat berjalan dengan optimal, maka diperlukan jenis surfaktan yang sesuai dengan kondisi air formasi dan reservoir tersebut. Salah satu jenis surfaktan yang potensial untuk dikembangkan yaitu surfaktan metil ester sulfonat (MES). Surfaktan MES merupakan surfaktan anionik dengan struktur umum RCH(CO2Me)SO3Na, dihasilkan melalui proses sulfonasi metil ester asam lemak (RCH2CO2Me) dengan alternatif pereaksi yang dapat digunakan asam sulfat (H2SO4), oleum (larutan SO3 di dalam H2SO4), sulfur trioksida (SO3), NH2SO3H, dan ClSO3H. Surfaktan MES memungkinkan untuk diaplikasikan pada industri perminyakan mengingat surfaktan MES memiliki kelebihan dibandingkan surfaktan berbasis petrokimia (linier alkilbenzen sulfonat, LAS) diantaranya: bersifat terbarukan, mudah didegradasi (good biodegradability), biaya produksi lebih rendah (sekitar 57% dari biaya produksi surfaktan LAS), karakteristik dispersi yang baik, sifat detergensi yang baik terutama pada air dengan tingkat kesadahan yang tinggi (hard water), pada konsentrasi MES yang lebih rendah daya deterjensinya sama dengan petroleum sulfonat.

BAB 5. PENUTUP

5.1 Kesimpulan

Kesimpulan dari makalah ini adalah memanfaatkan bagian kelapa yaitu serabut kelapa yang mengandung lignin yang cukup tinggi sehingga berpotensi untuk bahan baku pembutan surfaktan yang melalui proses pembuatan debu sabut kelapa, delignifikasi, isolasi lignin dan sulfonasi.

5.2 Saran

Saran dari makalah ini adalah memanfaatkan produk samping atau limbah kelapa yang selain sabur kelapa untuk pembuatan produk yang lebih berpotensi.

DAFTAR PUSTAKA

Bilba, K., Arsene, M.A., Ouensanga, A. 2007. Study of Banana and Coconut Fibers Botanical Composition, Thermal Degradation and Textural Observations. Bioresource Technology, 98: 58–68.

Carrijo, O.A., Liz, R.S., Makishima, N., 2002. Fiber of Green Coconut shell as Agriculture substratum. Brazilian Horticulture, 20, 533-535

Damat. 1989. Isolasi Lignin dari Larutan sisa pemasak pabrik pulp dengan menggunakan H2SO4 dan HCl. Bogor: Skripsi. Jurusan Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Davin LB, Lewis NG. 2005. Lignin primary structures and dirigent sites. Current Opinion in Biotechnology 16:407–415.

Fengel, D. dan Wegener, G. 1995. Kayu: Kimia, Ultrastruktur, Reaksi-Reaksi. Terjemahan Hardjono Sastrohamidjojo. Yogyakarta: Gadjah Mada University Press

Fildler, R. 2001. Mediamorfosis. Yogjakarta: Bentang Budaya.

Furi, T. A., and P. Coniwanti. 2012. Pengaruh Perbedaan Ukuran Partikel dari Ampas Tebu dan Konsentrasi Natrium Bisulfit (NaHSO3) pada Proses Pembuatan Surfaktan. Jurnal Teknik Kimia. Jurusan Teknik Kimia Fakultas Teknik Universitas Sriwijaya. No.4 18: 49-58.

Gurgulak J.D. dan S.E. Lebo. 2000. Commercial use of lignin-based materials. Di dalam Glasser W.G., R.A. Northey, T.P. Schultz (eds.), Lignin: Historical, biological, and materials perspectives. Oxford University Press, Washington pp. 304-320.

Hui, Y. H., 1996. Bailey’s Industrial Oil and Fat Products Vol 4. Edible Oil and Fat Products: Processing Technology. John Wiley & Sons, New York. Jatmika, A., 1998, Aplikasi Enzim Lipase dalam Pengolahan Minyak Sawit dan

Minyak Inti Sawit Untuk Produk Pangan. Warta Pusat Penelitian Kelapa Sawit, 6 (1) : 31 - 37.

Ketaren, S., 1986. Pengantar Teknologi Minyak dan Lemak Pangan. Jakarta: UI-Press.

Kim, H., M.K. Hill dan A.L. Fricke. 1987. Preparation of Kraft Lignin From Black Liquor. Tappi Journal 12 : 112-115.

Kirk RE, Othmer DP. 1981. “Encyclopedia of Chemical Technology Fourth Edition,Volume 12”, John Willey and Sons Inc.

LIPI. 2004. Prociding Widyakarya Naional Pangan dan Gizi VIII. Ketahanan Pangan dan Gizi di Era Otonomi Daerah dan GlobalisasiI.Jakarta.

Matheson K L. 1996. Surfactant Raw Materials :Classification, Synthesis, and Uses.In : Soap and Detergents : A Theoretical and Practical Review. Spitz, L. (Ed). Champaign, Illinois : AOCS Press.

Murni, S. W., S. W. Santi R, IGS Budiaman, Ika P. dan Abdul Aji K. T. A. 2013. Pembuatan Surfaktan Berbahan Dasar Jerami Padi. Yogyakarta: PS Teknik Kimia, FTI, UPN Veteran.

Nurhayati, T. dan R.A. Pasaribu. 1993. Isolasi dan Sifat Lignin dari Larutan Sisa Pemasak Pabrik Pulp. Jurnal Penelitian Hasil Hutan 11 (3) : 110-116. Palungkun, Rony. 2004. Aneka Produk Olahan Kelapa. Jakarta: Penebar

Swadaya.

Pino, G.H., Mesquita, L.M.S., Torem, M.L., and Pinto, G.A.S., 2005, Biosorption of Cadmium by Green Coconut Shell Powder, Metallurgy and Material, 225- Gavea, 22453-900 Rio de Janeiro-RJ, Brazil

Putri F. R, Eva L. M., Yusuf T. 2012. Pembuatan Surfaktan Natrium Lignosulfonat Dari Tandan Kosong Kelapa Sawit Dengan Sulfonasi Langsung. Jurnal Teknik Kimia No. 1, Vol. 18.

Rachim, P. Fiona, Eva L. M., M. Yusuf T. 2012. Pembuatan Surfaktan Natrium Lignosulfonat dari Tandan Kosong Kelapa Sawit dengan Sulfonasi Langsung. Jurnal Teknik Kimia. Jurusan Teknik Kimia Fakultas Teknik Universitas Sriwijaya. No. 1 18: 41-46.

Rivai Mira, Tun T. I., Ani S., Setyaningsih D. 2012. Perbaikan Proses Produksi Surfaktan Metil Ester Sulfonat Dan Formulasinya Untuk Aplikasi Enhanced Oil Recovery (Eor). Jurnal Teknik Industri Pert. Vol. 21 (1), 41-49.

Sarpenni, M. 2007. Kemampuan Minyak Kelapa Murni Dalam Menghambat Pertumbuhan Jamur Patogen. Skripsi. Padang: Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Negeri Padang.

Setiadi, Y. 1993. Mychorhizae for reforestation. Paper presented on biodiversity biotechnology inovation symposium. British Council, Jakarta..

Tjitrosoepomo, G. 2000. Taksonomi Tumbuhan. Gadjah Mada University Press: Yogyakarta

Yulizar, yoki dkk.2005. Diktat Kuliah Kimia Permukaan. Depok: Departemen Kimia FMIPA Universitas Indonesia.