A. Gambaran Umum Perusahaan 1. Sejarah Perusahaan

PT. CONPAC merupakan salah satu industri penghasil kaleng kemasan untuk minuman softdrink dan beer di Asia Tenggara. Dengan menggunakan bahan baku aluminium. PT. CONPAC mulai beroperasi pada tahun 2007, tepatnya pada bulan November. Pada tahun 2008, PT. CONPAC menunjukkan komitmennya yang ditandai dengan sertifikat ISO 9001 dan 22000.

Adapun Kebijakan Perusahaan PT. CONPAC yaitu:

PT. CONPAC berusaha untuk menghasilkan produk yang dapat memenuhi persyaratan pelanggan dalam hal mutu, jumlah dan pengiriman.

Kepuasaan pelanggan kami peroleh dengan usaha peningkatan baku mutu secara terus-menerus melalui system manajemen mutu dan keamanan pangan.

Di PT. CONPAC, kami menerapkan CONtrol (pengendalian), Prevention (pencegahan), dan Action (tindakan).

untuk minuman softdrink dan beer di Asia Tenggara. Dengan menggunakan bahan baku aluminium. PT. CONPAC mulai beroperasi pada tahun 2007, tepatnya pada bulan November. Pada tahun 2008, PT. CONPAC menunjukkan komitmennya yang ditandai dengan sertifikat ISO 9001 dan 22000.

Adapun Kebijakan Perusahaan PT. CONPAC yaitu:

PT. CONPAC berusaha untuk menghasilkan produk yang dapat memenuhi persyaratan pelanggan dalam hal mutu, jumlah dan pengiriman.

Kepuasaan pelanggan kami peroleh dengan usaha peningkatan baku mutu secara terus-menerus melalui system manajemen mutu dan keamanan pangan.

Gambar 4.1 Kebijakan Perusahaan di PT. Conpac

(Sumber: PT. Conpac)

2. Lokasi Perusahaan

Lokasi PT. CONPAC berada di Jalan Raya Narogong KM. 18 Limusnunggal Kecamatan Cileungsi Kabupaten Bogor – Jawa Barat Indonesia 16820. Sedangkan kantor pusat berada di Jalan Abdul Muis nomor 12 Jakarta Pusat.

3. Produk Yang Dihasilkan

Produk-produk yang dihasilkan PT. CONPAC (Gambar 4.2) antara lain berupa produk beer, soft drink, minuman kesehatan baik untuk produk lokal maupun ekspor, seperti :

1. Produk PT. Delta Djakarta antara lain San Mig Light Beer, Carlsberg Beer, Anker Beer, Anker Stout, Osaka Beer, Jade Beer.

2. Produk PT. Calpis Indonesia antara lain Calpico Soda Melon, Calpico Soda Strawberry, Calpico Soda White Plain, Calpico Soda Grape.

Gambar 4.1 Kebijakan Perusahaan di PT. Conpac

(Sumber: PT. Conpac)

2. Lokasi Perusahaan

Lokasi PT. CONPAC berada di Jalan Raya Narogong KM. 18 Limusnunggal Kecamatan Cileungsi Kabupaten Bogor – Jawa Barat Indonesia 16820. Sedangkan kantor pusat berada di Jalan Abdul Muis nomor 12 Jakarta Pusat.

3. Produk Yang Dihasilkan

3. Produk PT. Amerta Indah Otsuka antara lain Pocari Sweat Lokal. 4. Produk PT. Sinde Budi Sentosa antara lain Larutan Penyegar ESPE

dan Lasegar.

5. Produk PT. Kreasi Mas Indah antara lain Root Beer, Mirinda.

6. Produk PT. Inmas Sunshine antara lain D’Best Bird Nest, Ex. Goal Cola, Ex. Goal Strawberry, Ex. Goal Orange.

7. Produk PT. Prima antara lain Pepsi Cola, Pepsi Twist, 7 UP Lemon Lime, Pepsi Blue.

8. Produk PT. Sinar Sosro antara lain Fruit Tea Black currant, Fruit Tea Apple, Fruit Tea Fussion, Tebs Tea Cooler.

9. Produk Sundrop Malaysia antara lain Sundrop Orange, Sundrop Milk Coffe, Sundrop Soya Bean, Sundrop Lime, Sundrop Teh Tarik.

10.PBL Mauritius anatara lain Guinness Export/Local,Guinness Stout, Phoenix Beer dan PBL Pearona.

Hasil produk PT. CONPAC selain memenuhi permintaan pasar dalam negeri, juga melayani pasar luar negeri, dengan perbandingan 90% untuk pasar dalam negeri dan 10% untuk pasar luar negeri. Negara-negara pengimpor hasil produk PT. CONPAC diantaranya : Malaysia, Singapura, Brunai, Mauritius dan lain-lain. Sedangkan untuk pemasaran di dalam negeri diantaranya : Jakarta, Riau, Sorong dan Biak.

7. Produk PT. Prima antara lain Pepsi Cola, Pepsi Twist, 7 UP Lemon Lime, Pepsi Blue.

8. Produk PT. Sinar Sosro antara lain Fruit Tea Black currant, Fruit Tea Apple, Fruit Tea Fussion, Tebs Tea Cooler.

9. Produk Sundrop Malaysia antara lain Sundrop Orange, Sundrop Milk Coffe, Sundrop Soya Bean, Sundrop Lime, Sundrop Teh Tarik.

10. PBL Mauritius anatara lain Guinness Export/Local,Guinness Stout, Phoenix Beer dan PBL Pearona.

Gambar 4.2 Produk-Produk Yang Dihasilkan di PT. Conpac

(Sumber: PT. Conpac)

4. Struktur Organisasi

Berikut adalah struktur organisasi dari PT. CONPAC, dan untuk lebih jelasnya dapat dilihat gambar 4.3

Gambar 4.3 Struktur Organisasi di PT. Conpac

(Sumber: PT. Conpac)

5. Two Piece Alumunium Cans

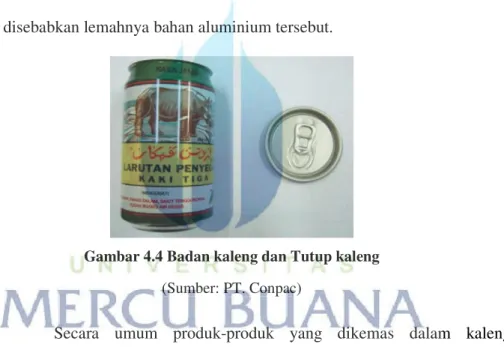

Two Piece Alumunium Cans adalah kaleng ini terdiri dari dua bagian yaitu bagian yang pertama adalah badan kaleng yang bersatu dengan bagian bawah kaleng sedang bagian kedua adalah tutup atas kaleng (Lihat Gambar 4.4). Two Piecee Aluminium Cans dibuat dari logam

(Sumber: PT. Conpac)

4. Struktur Organisasi

Berikut adalah struktur organisasi dari PT. CONPAC, dan untuk lebih jelasnya dapat dilihat gambar 4.3

aluminium dengan ketebalan awal material adalah 0,270 mm untuk badan (body) kaleng dan 0,30 mm untuk tutup atasnya.

Two Piecee Aluminium Cans dapat dipakai untuk kemasan produk-produk minuman Soft Drink dan Beer, yang merupakan hasil pengembangan dari Two Piece Steel Can yang telah dikenal lebih dahulu.

Semua produk yang dikemas dalam kaleng aluminium ini harus bertekanan, karena apabila tanpa tekanan kaleng akan kempot yang disebabkan lemahnya bahan aluminium tersebut.

Gambar 4.4 Badan kaleng dan Tutup kaleng

(Sumber: PT. Conpac)

Secara umum produk-produk yang dikemas dalam kaleng aluminium tersebut digolongkan atas 2 golongan yaitu :

1. Carbonated Drink, yaitu minuman yang berkarbonasi (CO2)

2. Non Carbonated Drink, yaitu minuman yang tidak berkarbonasi dan untuk mendapatkan tekanan ditambahkan nitrogen cair di dalamnya. Dan secara proses pengisian dapat digolongkan atas :

1. Cold Fill, yaitu pengisian dengan cara dingin lalu dihangatkan agar tidak terjadi pengembunan.

bertekanan, karena apabila tanpa tekanan kaleng akan kempot yang disebabkan lemahnya bahan aluminium tersebut.

Gambar 4.4 Badan kaleng dan Tutup kaleng

(Sumber: PT. Conpac)

Secara umum produk-produk yang dikemas dalam kaleng aluminium tersebut digolongkan atas 2 golongan yaitu :

2. Hot Fill tanpa retort, yaitu pengisian panas, sekitar 95oC, lalu dilanjutkan dengan proses pendinginan.

3. Hot Fill dengan retort, yaitu pengisian panas dilanjutkan dengan proses retort, yaitu pemanasan 121oC selama 20 menit.

Pengisian dengan cara dingin tekanan selalu dengan karbonasi sedangkan dengan cara panas, tekanan selalu dengan nitrogen cair.

6. Ukuran dan Kapasitas Kaleng

Kaleng Two Piece yang diproduksi mempunyai ukuran sebagai berikut : 206/211 x 408,5 dengan kapasitas 330 ml.

a. Pengertian 206/211 x 408,5

Ukuran-ukuran yang digunakan untuk produk kaleng adalah berlaku secara international. Maka pengertian dari 206/211 x 408,5 dengan kapasitas 330 ml, adalah sebagai berikut :

•206 artinya 2 6/16” (60,325 mm) yaitu ukuran diameter neck. •211 artinya 2 11/16” (68,262 mm) yaitu ukuran diameter body •408,5 artinya 4 8,5/16” (115,094 mm) yaitu ukuran tinggi kaleng. Dan yang akan dibahas ditulisan ini adalah tutup kaleng Ø 206, artinya diameter tutup 2 6/16” (60,325 mm) ukuran diameter tutup yang sesuai dengan diameter neck.

B. Proses Produksi dan Fungsi Mesin PT. CONPAC 1. Proses Produksi

Dalam proses produksi kaleng minuman PT. Conpac secara garis besar dibagi menjadi 2 bagian yaitu : bagian Front End dan bagian Back End. 6. Ukuran dan Kapasitas Kaleng

Kaleng Two Piece yang diproduksi mempunyai ukuran sebagai berikut : 206/211 x 408,5 dengan kapasitas 330 ml.

a. Pengertian 206/211 x 408,5

Ukuran-ukuran yang digunakan untuk produk kaleng adalah berlaku secara international. Maka pengertian dari 206/211 x 408,5 dengan kapasitas 330 ml, adalah sebagai berikut :

•206 artinya 2 6/16” (60,325 mm) yaitu ukuran diameter neck. •211 artinya 2 11/16” (68,262 mm) yaitu ukuran diameter body •408,5 artinya 4 8,5/16” (115,094 mm) yaitu ukuran tinggi kaleng.

a. Front End, adalah suatu bagian dimana terdapat proses dari alumunium coil menjadi bright can. Mesin yang ada di Front End, meliputi : • Coil Handling Unit

• Lubricator • Cupper • Body Maker • Trimmer • Washer

b. Back End, adalah suatu bagian dimana terdapat proses dari bright can menjadi finshed can. Mesin yang ada di Back End, meliputi :

• Base Coater • Decorator

• Laquer Spray Machine (LSM) • Inner Back Oven (IBO) • Necker Necker Flanger (NNF) • Light Tester • Applied Vision • Palletizer • Strapping • Wrapping • Labeling 2. Fungsi Mesin

a. Coil Handling Unit

Berfungsi mensuplay lembaran coil ke mesin lubricator. Bagian-bagain coil handling unit :

Washer

b. Back End, adalah suatu bagian dimana terdapat proses dari bright can menjadi finshed can. Mesin yang ada di Back End, meliputi :

• Base Coater • Decorator

• Laquer Spray Machine (LSM) • Inner Back Oven (IBO) • Necker Necker Flanger (NNF) • Light Tester

• Applied Vision • Palletizer • Strapping • Wrapping

1) Downender/Uppender

Berfungsi untuk merubah coil dari posisi lubang vertical menjadi horizontal yang kemudian siap ditelakkan pada coil car.

Gambar 4.5 Downender/Uppender

(Sumber: PT. Conpac)

2) Coil Car

Berfungsi untuk membawa dan memasang coil dari Downender/Uppender menuju uncoiler. Coil car memiliki kapasitas 10 ton. Coil memiliki tiga gerakan yaitu vertical, horizontal, dan berputar.

Gambar 4.6 Coil Car

(Sumber: PT. Conpac)

Gambar 4.5 Downender/Uppender

(Sumber: PT. Conpac)

2) Coil Car

Berfungsi untuk membawa dan memasang coil dari Downender/Uppender menuju uncoiler. Coil car memiliki Downender/Uppender menuju uncoiler. Coil car memiliki Downender/Uppender

kapasitas 10 ton. Coil memiliki tiga gerakan yaitu vertical, horizontal, dan berputar.

3) Uncoiler

Berfungsi untuk mensuplay feed coil stock ke lubricator.

Gambar 4.7 Uncoiler

(Sumber: PT. Conpac)

b. Lubricator

Mesin ini berfungsi untuk mengaplikasikan lube pada plat aluminium sebelum masuk ke mesin cupper.

Gambar 4.8 Lubricator

(Sumber: PT. Conpac)

Gambar 4.7 Uncoiler

(Sumber: PT. Conpac)

b. Lubricator

Mesin ini berfungsi untuk mengaplikasikan lube pada plat aluminium sebelum masuk ke mesin cupper.

c. Cupper

Fungsi mesin cupper adalah untuk membentuk lembaran aluminium coil menjadi cup.

Gambar 4.9 Cupper

(Sumber: PT. Conpac)

d. Body Maker

Fungsi mesin body maker adalah untuk membentuk cup menjadi redraw kemudian ironing / penipisan dinding dan doming / pembentukan dome atau dengan kata lain mesin ini mempunyai 3 fungsi dasar yaitu :

1. Redraw cup.

2. Penipisan dinding kaleng dengan mendorong cup melewati urutan ring yang makin mengecil.

3. Membentuk alas (dome) pada akhir stroke, terbentuk melalui pukulan punch dengan kaleng pada extractor dan doming die.

Gambar 4.9 Cupper Cupper Cu

(Sumber: PT. Conpac)

d. Body Maker

Fungsi mesin body maker adalah untuk membentuk cup menjadi redraw kemudian ironing / penipisan dinding dan doming / pembentukan dome atau dengan kata lain mesin ini mempunyai 3

Gambar 4.10 Body Maker

(Sumber: PT. Conpac)

e. Trimmer

Berfungsi untuk memotongan dengan tujuan untuk mendapatkan ketinggian yang sama.

Gambar 4.11 Trimmer

(Sumber: PT. Conpac)

f. Washer

Seperti yang dijelaskan di depan bahwa proses pembentukan body kaleng menggunakan coolant untuk membantu proses penipisan dinding kalengnya. Coolant yang tersisa ini harus dibersihkan pada

e. Trimmer Trimmer T

Berfungsi untuk memotongan dengan tujuan untuk mendapatkan ketinggian yang sama.

mesin washer ini. Selain membersihkan dari coolant, proses pencucian juga memberikan lapisan pelindung pada kaleng.

` Gambar 4.12 Washer

(Sumber: PT. Conpac)

g. Base Coater

Berfungsi memberikan lapisan dasar pada kaleng yang biasanya berwarna putih. Gambar 4.13 Basecoater (Sumber: PT. Conpac) ` Gambar 4.12 Washer (Sumber: PT. Conpac) g. Base Coater

Berfungsi memberikan lapisan dasar pada kaleng yang biasanya berwarna putih.

Oven Base Coater

Setelah proses pelapisan terjadi, kaleng dikeringkan di dalam pin chain oven yang memiliki suhu 200 ± 5°C.

Gambar 4.14 Oven Basecoater

(Sumber: PT. Conpac)

h. Decorator/Printing

Berfungsi untuk mengaplikasikan warna desain ke permukaan kaleng.

Gambar 4.15 Mesin Decorator

(Sumber: PT. Conpac)

Gambar 4.14 Oven Basecoater

(Sumber: PT. Conpac)

h. Decorator/Printing

Oven Decorator

Setelah proses pelapisan warna desain, kaleng dikeringkan di dalam pin chain oven yang memiliki suhu 200 ± 5°C.

Gambar 4.16 Oven Decorator

(Sumber: PT. Conpac)

i. Laquer Spray Machine (LSM)

Fungsi mesin ini untuk memberikan lapisan pada area dalam kaleng.

Gambar 4.17 Laquer Spray Machine

(Sumber: PT. Conpac)

Gambar 4.16 Oven Decorator

(Sumber: PT. Conpac)

i. Laquer Spray Machine (LSM) Laquer Spray Machine (LSM) L

j. Internal Bake Oven (IBO)

Lacquer yang telah disemprotkan pada area dalam kaleng, kemudian dikeringkan di dalam sebuah unit oven dengan suhu 120 ± 5°C untuk zone 1, zone 2 suhu 225 ± 5°C dan zone 3 suhu 215 ± 5°C.

Gambar 4.18 Internal Bake Oven

(Sumber: PT. Conpac)

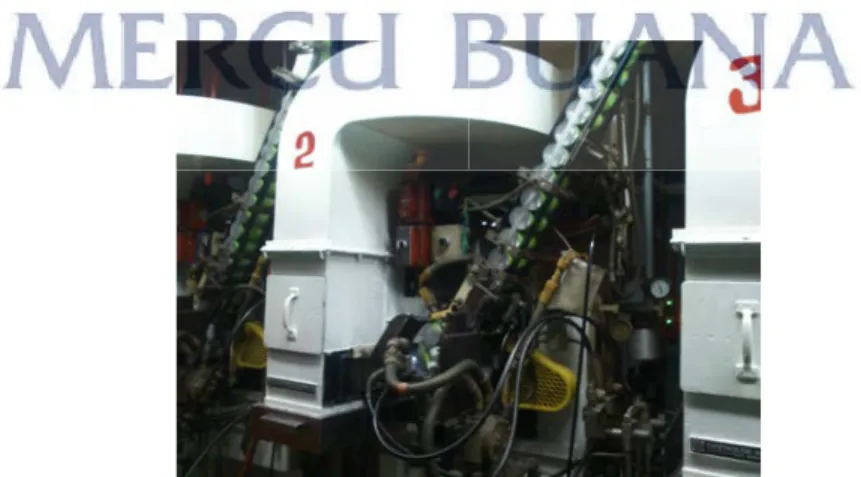

k. Necker-Necker Flanger (NNF)

Berfungsi mengurangi ukuran diameter kaleng bagian atas dari ∅ 211 ke ∅ 209 terus dari ∅ 209 ke ∅ 207,5 dengan melalui dua proses, sekaligus untuk persiapan pembentukan neck dan flange.

Gambar 4.19 Necker-Necker Flanger

(Sumber: PT. Conpac)

Gambar 4.18 Internal Bake Oven

(Sumber: PT. Conpac)

k. Necker-Necker Flanger (NNF)

Berfungsi mengurangi ukuran diameter kaleng bagian atas dari

ke ∅ 209 terus dari ∅ 209 ke ∅ 207,5 dengan melalui dua proses, sekaligus untuk persiapan pembentukan neck dan flange.

l. Light Tester

Mesin ini berfungsi untuk mengecek apakah kaleng benar-benar dalam keadaan tidak bocor atau ada lubang.

Gambar 4.20 Light Tester

(Sumber: PT. Conpac)

m. Applied Vision

Mesin Interogator digunakan untuk pengecekkan produk yang cacat secara visual tanpa mengganggu proses produksi yang sedang berjalan. Kecepatan mesin ini tinggi bisa mencapai 2500 Cpm.

• Cara Kerja Applied Vision :

Kaleng melewati inspection modul yang terdiri dari camera, lampu, detector, dan alat penentu kaleng itu direject atau tidak. Image kaleng yang diperiksa melalui inspection modul diteruskan ke komputer processor melalui kabel umbilical. Image yang terbaca pada monitor dimana komputer membacanya pixel demi pixel serta tingkat kebersihan bagian dalam kaleng ( grey level ). Jika ada

Gambar 4.20 Light Tester

(Sumber: PT. Conpac)

m. Applied Vision Applied Vision A

Mesin Interogator digunakan untuk pengecekkan produk yang cacat secara visual tanpa mengganggu proses produksi yang sedang berjalan. Kecepatan mesin ini tinggi bisa mencapai 2500 Cpm.

defect maka signal reject dikirim ke modul dan modul akan memerintahkan selenoid untuk menendang kaleng keluar dari conveyor.

Gambar 4.21 Applied Vision

(Sumber: PT. Conpac)

n. Palletizer

Kaleng yang sudah lulus light tester dan applied vision kemudian dikemas dan disusun dalam pallet.

Gambar 4.22 Palletizer

(Sumber: PT. Conpac)

Processor

Video Monitor

Keyboard Door

Part Flow Gear Clock Umbilical Valve Inspection IN T E R O G A T O R Data Terminal Or Encoder Modul Cable Cabinet Blow-Off

Gambar 4.21 ApApA plied Vision pplied Vision p

(Sumber: PT. Conpac)

n. Palletizer Palletizer P

Kaleng yang sudah lulus light tester dan light tester dan light tester applied vision kemudian dikemas dan disusun dalam pallet.

Keyboard Door

Part Flow Gear Clock Umbilical IN T E R O G A T O R Data Terminal Or Encoder Or Encoder O Cable

o. Strapping

Fungsi mesin ini adalah untuk mengikat susunan kaleng dalam pallet agar lebih kuat dalam packagingnya.

Gambar 4.23 Strapping

(Sumber: PT. Conpac)

p. Wrapping

Fungsinya adalah membungkus pallet dengan plastic film, untuk menghindari debu dan kotoran masuk ke dalam kaleng.

Gambar 4.24 Wrapping

(Sumber: PT. Conpac)

Gambar 4.23 Strapping

(Sumber: PT. Conpac)

p. Wrapping

Fungsinya adalah membungkus pallet dengan let dengan let plastic film, menghindari debu dan kotoran masuk ke dalam kaleng.

q. Labeling

Berfungsi untuk memberikan label sebagai identifikasi pada kaleng yang sudah disusun diatas pallet.

Gambar 4.25 Labeling

(Sumber: PT. Conpac)

Gambar 4.25 Labeling

C. Pembahasan

Sesuai dengan rumusan masalah yang dikemukakan pada bagian sebelumnya, maka dilakukan analisis untuk mengetahui tingkat kapabilitas proses produksi kemasan kaleng minuman di PT. Conpac. Dengan mengikuti closed loop DMAIC (Define, Measure, Analyze, Improve, Control) sebagai berikut :

1. Definisi Masalah (DEFINE)

Pada tahap define adalah mencari produk mana yang paling banyak mengalami cacat (defect). Tahapan definisi ini dimulai dengan membuat diagram pareto untuk mengetahui jenis cacat yang paling dominan, dan membuat produk yang telah ditentukan. Problem FFCH Out Standard merupakan problem yang paling dominan.

Tabel 4.1 Problem Kaleng Minuman di PT. Conpac pada bulan Nopember 2015

No Problem Quantity (pcs) Presentase Cacat (%) Presentase Komulatif (%) 1 FFCH Out Standard 564,000 58.48 58.48

2 Flange Width Out Standard 265,250 27.5 85.98 3 Plug Diameter Out Standard 135,250 14.02 100

Jumlah 964.5 100 100

Sumber: PT. Conpac

Pada tahap define adalah mencari produk mana yang paling banyak mengalami cacat (defect). Tahapan definisi ini dimulai dengan membuat diagram pareto untuk mengetahui jenis cacat yang paling dominan, dan membuat produk yang telah ditentukan. Problem FFCH Out Standard merupakan problem yang FFCH Out Standard merupakan problem yang FFCH Out Standard paling dominan.

Tabel 4.1 Problem Kaleng Minuman di PT. Conpac pada bulan Nopember 2015

No Problem Quantity

(pcs)

Presentase

Cacat (%) Komulatif (%)

1 FFCH Out Standard 564,000 58.48 58.48

2 Flange Width Out Standard 265,250 27.5 85.98 3 Plug Diameter Out Standard 135,250 14.02

Gambar 4.26 Pareto Analisis Cacat di PT. Conpac pada bulan Nopember 2015

(Sumber: PT. Conpac)

2. Tahap Pengukuran (MEASURE)

Tahap Pengukuran dilakukan untuk mengetahui kemampuan suatu proses produksi atau Indeks Kapabilitas Proses (Cpk) dengan menggunakan rumus SPC (Statistical Process Control) dan grafik control chart. Di dalam control chart yang akan digunakan adalah X – R control chart .

Adapun langkah-langkah untuk membuat X-R control chart adalah sebagai berikut:

a. Pengumpulan Data

Pengumpulan data biasanya dilakukan dengan melakukan sampling per periode / per sub group. Dan yang dikumpulkan lebih dari 100 data, kemudian bagi menjadi 20 sampai 25 sub group dan masing-masing sub group terdiri dari 3 data.

Gambar 4.26 Pareto Analisis Cacat di PT. Conpac pada bulan Nopember 2015

(Sumber: PT. Conpac)

Tahap Pengukuran (MEASURE)

Tahap Pengukuran dilakukan untuk mengetahui kemampuan suatu proses produksi atau Indeks Kapabilitas Proses (Cpk) dengan menggunakan rumus SPC Statistical Process Control) dan grafik control chart. Di dalam control chart yang akan digunakan adalah X – R control chart . control chart . control chart

Tabel 4.2 Data Dimensional FFCH pada bulan Nopember 2015

b. Menghitung Rata – rata (X – Bar)

Hitung rata-rata total dengan cara membagi jumlah total rata-rata subgroup tersebut dengan jumlah dari subgroup.

Dimana n = 25 (merupakan nilai data dari sub group) c. Menghitung range (R)

Nilai range dihitung dengan cara mengurangkan antara nilai maksimal dengan nilai minimal pada data sub group tersebut.

R = ( Max – Min )

d. Menghitung rata-rata range (R – Bar)

Menghitung nilai rata-rata range dengan membagi total R dengan membagi jumlah sub group.

Dimana n = 25 (merupakan nilai data dari sub group) e. Menghitung control line

X – Chart • Central Line

Central Line merupakan nilai rata-rata total. n X X =

069 . 115 25 2876.73 = = Xn

R

R

=

0500

.

0

25

350

.

1

=

=

R

Dimana n = 25 (merupakan nilai data dari sub group) Menghitung range (R)

Nilai range dihitung dengan cara mengurangkan antara nilai maksimal dengan nilai minimal pada data sub group tersebut.

R = ( Max – Min )

Menghitung rata-rata range (R – Bar)

Menghitung nilai rata-rata range dengan membagi total R dengan membagi jumlah sub group.

n

R

R

=

0500

.

0

350

.

1

=

=

R

• Upper Control Limit (UCL X)

Dapat dihitung dengan menggnakan rumus sebagai berikut: UCL X =

UCL X = 115.069 + (1.023 x 0.0500) = 115.120

Dimana nilai A2 = 1.023 (lihat tabel of control chart constant)

• Lower Control Limit (LCL X)

Dapat dihitung dengan menggnakan rumus sebagai berikut: LCL X =

LCL X = 115.069 - (1.023 x 0.0500) = 115.018

Dimana nilai A2 = 1.023 (lihat tabel of control chart constant)

Jika mengunakan X - Bar Control Chart dengan sub group n, maka

standard devasi dapat dihitung dengan dengan rumus dibawah ini:

Gambar 4.27 Grafik X-Bar Chart

(Sumber: PT. Conpac)

R

A

X

+

2R

A

X

−

2(

)

1 2 − − =

n X X X σDapat dihitung dengan menggnakan rumus sebagai berikut: LCL X =

LCL X = 115.069 - (1.023 x 0.0500) = 115.018

Dimana nilai A2 = 1.023 (lihat tabel of control chart constant)

Jika mengunakan X - Bar Control ChartX - Bar Control ChartX - Bar Control Chart dengan sub group n, maka dengan sub group n, maka

standard devasi dapat dihitung dengan dengan rumus dibawah ini:

R

A

X

A

2R

X

A

2R

X

A

R

X

−

A

R

X

(

)

1 2)

2)

− − =

n X X X σ R – Chart

• Central Line

Central Line merupakan nilai rata-rata total.

• Upper Control Limit (UCL R)

Dapat dihitung dengan menggnakan rumus sebagai berikut: UCL R =

UCL R = 2.574 x 0.0500 = 0.129

Dimana nilai D4 = 2.574 (lihat tabel of control chart constant)

• Lower Control Limit (LCL R)

Dapat dihitung dengan menggnakan rumus sebagai berikut: LCL R =

LCL R = 0 x 0.0500 = 0

Dimana nilai D3 = 0 (lihat tabel of control chart constant)

Jika mengunakan X - R Control Chart dengan sub group n, maka standar devasi dapat dihitung dengan persamaan :

Dimana :

R = nilai range dari nilai terbesar – nilai terkecil

D2 = nilai konstan yang tergantung dari jumlah sub group n (lihat tabel of control chart constant)

R

D

4R

D

3 2d

R

X=

σ

UCL R = 2.574 x 0.0500 = 0.129Dimana nilai D4 = 2.574 (lihat tabel of control chart constant)

• Lower Control LimitLower Control LimitLower Control Limit (LCL R) (LCL R)

Dapat dihitung dengan menggnakan rumus sebagai berikut: LCL R =

LCL R = 0 x 0.0500 = 0

Dimana nilai D3 = 0 (lihat tabel of control chart constant)

Jika mengunakan X - R Control ChartControl ChartControl Chart dengan sub group n, maka standar dengan sub group n, maka standar devasi dapat dihitung dengan persamaan :

R

D

3R

D

3R

D

d

R

X=

σ

f. Menghitung Indeks Kapabilitas Proses (Cpk)

Indeks Kapabilitas Proses (Cpk) merupakan indeks yang menunjukkan kemampuan suatu proses (dalam jangka pendek) yang memenuhi spesifikasi limit dimana dalam perhitungannya memperhatikan sebaran data dan

centering proses. Dan Spesifikasinya adalah sebagai berikut: USL = 115.40

LSL = 115.00

Cpk dapat dihitung dengan rumus: Cpk = Z (min) / 3 Dimana : Z (U) = = (115.40 – 115.069) / 0.0295 = 11.201 Z (L) = = (115.069 – 115.00) / 0.0295 = 2.343 Cpk = 2.343 / 3 = 0.781

Data atau proses diatas menghasilkan nilai cpk = 0.781 artinya proses tidak mampu / not capable.

Cara Membaca Nilai Cpk:

− Jika Cpk > 1.33 proses dianggap mampu / capable

− Jika 1.0 Cpk 1.33 proses dianggap mampu namun perlu pengendalian ketat apabila Cp mendekati 1.0

− Jika Cpk < 1.33 proses dianggap tidak mampu / not capable

(

)

σ X USL−(

)

σ LSL X − LSL = 115.00Cpk dapat dihitung dengan rumus: Cpk = Z (min) / 3 Dimana : Z (U) = = (115.40 – 115.069) / 0.0295 = 11.201 Z (L) = = (115.069 – 115.00) / 0.0295 = 2.343 Cpk = 2.343 / 3 = 0.781

(

)

σ X USL(

USL X(

USLUSL−XX((

)

σ LSL X LSL X −LSL X3. Tahap Analisa (ANALYSE)

Fase analisis (analyze) merupakan fase mencari dan menentukan akar atau penyebab dari suatu masalah. Masalah-masalah yang timbul terkadang sangat kompleks sehingga membingungkan antara mana yang akan dan tidak kita selesaikan.

Tool yang digunakan dalam tahapan analyze adalah Fishbone Diagram

(Diagram tulang ikan). Fishbone Diagram adalah suatu diagram yang dapat menunjukkan penyebab-penyebab dominan yang sering terjadi. Penyebab-penyebab tersebut, biasanya ditinjau dari beberapa faktor, yaitu man, material, method, and machine.

Berikut gambar Fishbone Diagram FFCH Out Standard:

Gambar 4.28 Fishbone Diagram

(Sumber: PT. Conpac) Kerusakan tooling FFCH Out Standard Machine Material Pengetahuan operator kurang Method Frekuensi Pengecekan kurang Setting machine Man Salah Setting Frekuensi Kalibrasi alat kurang

(Diagram tulang ikan). Fishbone Diagram adalah suatu diagram yang dapat menunjukkan penyebab-penyebab dominan yang sering terjadi. Penyebab-penyebab tersebut, biasanya ditinjau dari beberapa faktor, yaitu man, material, method, and machine.

Berikut gambar Fishbone Diagram FFCH Out Standard:

FFCH Out Standard Material Method Frekuensi Pengecekan kurang Frekuensi Kalibrasi alat kurang

Berdasarkan hasil analisa dengan Fishbone Diagram, penyebab Dimensional FFCH sebagai berikut:

a. Faktor Man

Pengetahuan operator masih kurang karena banyaknya operator baru dengan jam terbang yang masih kurang sehingga di dalam menentukan apa yang seharusnya dilakukan bila terjadi masalah tidak segera mengambil tindakan dengan tepat.

Operator salah setting saat menjalankan mesin.

b. Faktor Method

Frekuensi pengecekan dimensional FFCH kurang

Frekuensi kalibrasi alat untuk mengukur dimensional FFCH kurang

c. Faktor Machine Setting Machine

Setingan mesin yang tidak tepat juga dapat menyebabkan perubahan dimensional FFCH.

Kerusakan atau Keausan Tooling

Kerusakan atau Keausan tooling juga dapat menyebabkan perubahan dimensional FFCH.

4. Tahap Perbaikan (IMPROVE)

Melalui FMEA diketahui penyebab potensial kegagalan yang pada akhirnya muncul rekomendasi action untuk perbaikan. Rekomendasi

mengambil tindakan dengan tepat.

Operator salah setting saat menjalankan mesin.

b. Faktor MethodMethodM

Frekuensi pengecekan dimensional FFCHdimensional FFCHdimensional FFCH kurang kurang

Frekuensi kalibrasi alat untuk mengukur dimensional FFCHdimensional FFCHdimensional FFCH kurang kurang

c. Faktor MachineMachineM Setting Machine

Setingan mesin yang tidak tepat juga dapat menyebabkan perubahan dimensional FFCH.

action yang diperoleh itulah yang akan diimplementasikan sebagai upaya improvement.

a. Faktor Man

• On the job training bagi operator baru dengan pendampingan operator senior. Dan pemberian pengetahuan tentang basic setting

mesin serta pengoperasian

• Mengadakan training rutin setiap 6 bulan sekali kepada operator

b. Faktor Method •

••

• Pembuatan SOP kalibrasi untuk alat pengecekan dimensional

FFCH

• ••

• Pembuatan SOP tentang cara settingan mesin NNF agar diperoleh dimensional FFCH yang sesuai standar.

• ••

• Melakukan pemeriksaan terhadap setingan mesin NNF 1 kali dalam 24 jam

• ••

• Memperbanyak frekuensi pengecekan Dimensional FFCH biasanya 1 shift 2 kali menjadi 1 shift 4 kali

c. Faktor Machine

• Melakukan Setting mesin dan mengikuti standar peyetingan mesin atau mengikuti panduan buku mesin

• Mengganti Tooling yang telah aus atau rusak.

• Mengadakan training rutin setiap 6 bulan sekali kepada operator

b. Faktor Method • ••• ••• •• •• •• • ••• ••• ••

••• Pembuatan SOP kalibrasi untuk alat pengecekan dimensional

FFCH • ••• ••• •• •• •• • ••• ••• ••

••• Pembuatan SOP tentang cara settingan mesin NNF agar diperoleh dimensional FFCH yang sesuai standar.

• ••••• •• • •• •• • • •• •••• •• •• ••••

•• Melakukan pemeriksaan terhadap setingan mesin NNF 1 kali dalam 24 jam • ••• ••• •• •• •• • ••• ••• ••

• Memeriksa kerusakan dan keausan tooling sesering mungkin agar tidak terjadi FFCH out standard yang disebabkan oleh kerusakan dan keausan tooling.

5. Tahap Pengontrolan (CONTROL)

Tahap pengontrolan adalah salah satu alat penting karena control merupakan alat untuk menjaga improvement yang telah dilakukan, dengan menjalankan SOP yang telah dibuat dengan benar dan melaksanakan prosedur tersebut sesuai ketentuan sehingga akan didapatkan kualitas kaleng yang sesuai standar dan dapat memenuhi keinginan pelangggan.

Tahap pengontrolan ini dilakukan oleh departemen produksi dan QA, agar kualitas kaleng tetap terjaga sesuai dengan standar, dan akhirnya juga akan berimbas pada tercapainya tujuan utama dari perusahaan yaitu memenuhi keinginan pelangan baik dalam hal Mutu, Kualitas dan Jumlah.

dengan menjalankan SOP yang telah dibuat dengan benar dan melaksanakan prosedur tersebut sesuai ketentuan sehingga akan didapatkan kualitas kaleng yang sesuai standar dan dapat memenuhi keinginan pelangggan.

Tahap pengontrolan ini dilakukan oleh departemen produksi dan QA, agar kualitas kaleng tetap terjaga sesuai dengan standar, dan akhirnya juga akan berimbas pada tercapainya tujuan utama dari perusahaan yaitu memenuhi keinginan pelangan baik dalam hal Mutu, Kualitas dan Jumlah.