IV. HASIL DAN PEMBAHASAN

4.1 Gambaran Umum Perusahaan

4.1.1 Sejarah Umum dan Perkembangannya

CV Massitoh Catering Services adalah sebuah perusahaan yang bergerak di bidang jasa boga yang terletak di Perumahan Taman Pagelaran Jalan Anggrek Raya Blok F-2 No. 9 Kota Bogor Jawa Barat. Perusahaan ini didirikan pada tanggal 12 November 1999 oleh Hj. Massitoh dengan Akta Notaris Nomor 08/CN/PR/P/1999/PN. Bogor.

CV Massitoh Catering Services melayani pesanan dari perusahaan-perusahaan sebagai penyelenggara makanan bagi karyawan perusahaan-perusahaan tersebut. Selain itu juga CV Massitoh Catering Services melayani pelanggan untuk berbagai acara pernikahan, perayaan tertentu, atau pesta-pesta yang diadakan atau dipesan oleh konsumen secara individual. Sampai saat ini ada beberapa perusahaan yang masih dan telah bekerja sama dengan CV Massitoh Catering

Services diantaranya adalah:

1. PT. Good Year Indonesia 2. PT. Branta mulia Tbk 3. PT. Holcim Indonesia 4. Telkomsel

5. PT. Mercedes Benz Indonesia 6. PT. Boehringer Ingelheim 7. PT. Astra Aoutoparts

Untuk memberikan pelayanan yang terbaik CV Massitoh Catering Services berkomitmen menjaga dan meningkatkan sistem dan standar yang berkesinambungan untuk menghasilkan produk makanan yang berkualitas dan memenuhi kebutuhan dan harapan para pelanggan. Adapun visi dari CV. Massitoh

Catering Services adalah menjadikan perusahaannya sebagai perusahaan jasa

boga terkemuka yang mengutamakan mutu dan kepuasan pelanggan serta mengedepankan proses produksi yang halal, bersih, sehat berkualitas dan inovatif. Sedangkan misi adalah untuk mengolah dan menyediakan mutu jasa boga yang

tinggi dan perkembangan keterampilan kinerja sumber daya manusia untuk mendukung kebutuhan dan kemauan pelanggan secara keseluruhan.

Untuk mewujudkan visi dan misi tersebut, CV. Massitoh Catering Sevices didukung oleh karyawan-karyawan yang produktif dan terampil dan telah melakukan berbagai proses sertifikasi, diantaranya adalah:

1. Sertifikasi kelayakan hygiene jasa boga 2. Sertifikasi uji laboratotium

3. Sertifikasi halal 4.1.2 Struktur Organisasi

Organisasi pada dasarnya digunakan sebagai tempat atau wadah dimana orang-orang berkumpul, bekerjasama secara rasional dan sistematis, terencana, terorganisasi, terpimpin dan terkendali, dalam memanfaatkan sumber daya (uang, material, mesin, metode, lingkungan), sarana-parasarana, data dan lain sebagainya yang digunakan secara efisien dan efektif untuk mencapai tujuan organisasi. Dalam suatu organisasi dibutuhkan personel yang tepaat dengan pekerjaannya untuk menjalankan tugas yang bisa mencapai tujuan organisasi tersebut. CV. Massitoh Catering Services dipimpin oleh Komisaris dan Direktur, kemudian

General Manager dan Marketing membawahi 5 departemen. Bagan dari struktur

Gambar 8. Struktur Organisasi CV. Massitoh Catering Services

Uraian tugas dari struktur organisasi CV. Massitoh Catering Services adalah sebagai berikut :

1. Komisaris

Merupakan pemegang kekuasaan tertinggi dalam perusahaan. Tugas komisaris adalah menentukan kebijakan yang menyangkut kegiatan dan masa depan perusahaan, memberhentikan pengurus serta mengembangkan atau pun membubarkan perusahaan.

2. Direktur

a. Memimpin dan menjalankan roda perusahaan secara menyeluruh dan mempertanggung jawabkan kelangsungan hidup perusahaan.

b. Melakukan motivasi serta menggerakkan bawahan untuk kelangsungan hidup perusahaan

c. Mengontrol jalannya aktivitas perusahaan.

d. Menentukan kebijakan teknis dan manajemen dalam operasional perusahaan.

3. General Manager & Marketing

a. Bertanggung jawab atas kelangsungan hidup perusahaan.

b. Bertanggung jawab kepada Direktur terhadap keputusan-keputusan yang telah ditetapkan dalam produk penjualan.

c. Mengemban tugas dari Direktur. d. Menerima laporan dari bawahan.

e. Merencanakan, melaksanakan, mengkoordinasikan dan mengawasi sistem pemasaran yang digunakan.

f. Melakukan penelitian dan pengontrolan terhadap tingkat penjualan produk perusahaan.

4. Manajer Produksi

a. Mempunyai tanggung jawab yang meliputi seluruh aspek yang mencakup perancangan, penganggaran, pelaksanaan, dan pengontrolan produksi. b. Melaksanakan agar hasil produksi sesuai dengan mutu yang baik dan

waktu telah ditetapkan.

c. Mengambil pemecahan masalah apabila terdapat penyimpangan dalam bagian produksi.

5. Manajer Accounting

a. Mempunyai tanggung jawab mencatat, mengklasifikasi, meringkas, mengolah, dan menyajikan data, transaksi keuangan perusahaan.

b. Membentuk laporan terhadap hasil pemeriksaan keuangan untuk jangka pendek, menengah, dan jangka panjang.

c. Membuat laporan rugi laba, perubahan modal dan laporan neraca perusahaan.

6. Manajer Keuangan

Mempunyai tanggung jawab kepada Direktur untuk mengatur seluruh keuangan perusahaan.

7. Manajer Pembelian

Mempunyai tanggung jawab kepada Direktur untuk mengatur, mengawasi, dan mencatat seluruh pembelian bahan-bahan baku produksi.

a. Bertanggung jawab terhadap terhadap rekrutmen dan pemutusan kerja terhadap karyawan.

b. Mempunyai tanggung jawab kepada Direktur untuk mengatur kinerja karyawan.

c. Bertanggung jawab absensi dan penetapan gaji karyawan.

d. Bertanggung jawab mengelola kebutuhan dan fasilitas yang ada di dalam perusahaan.

e. Bertanggung jawab mengatur operasional semua lini perusahaan. 4.1.3 Ketenagakerjaan

CV. Massitoh Catering Services memiliki karyawan berjumlah 65 orang dan merupakan tenaga kerja tetap. Tenaga kerja yang direkrut umumnya adalah warga sekitar perusahaan. Sistem hari kerja yang diterapkan pada CV. Massitoh

Catering Services dari hari senin sampai minggu. Waktu kerja pada bagian staf

dimulai pukul 08.00 – 16.00 WIB dengan waktu istirahat 1 jam yaitu pada pukul 12.00 – 13.00 WIB. Pada hari sabtu dan minggu terkadang libur atau masuk kerja disesuaikan dengan kebutuhan kantor. Untuk bagian produksi waktu kerja dibagi dalam 3 shift karena proses produksi berlangsung 21 jam. Pembagian waktu kerja adalah sebagai berikut:

a) Shift 1, bekerja dari pukul 22.00 – 07.00 WIB b) Shift 2, bekerja dari pukul 08.00 – 16.00 WIB c) Shift 3, bekerja dari pukul 17.00 – 21.00 WIB 4.1.4 Proses Produksi

CV. Massitoh Catering Services memproduksi makanan dengan jumlah porsi perharinya untuk bulan September - Oktober sekitar 1445 porsi yang dibagi dalam 3 jadwal pengerjaan. Menu yang dibuat perharinya pun selalu bervariasi sesuai pesanan. Akan tetapi ada beberapa menu favorit salah satunya adalah Ayam Bakar Kecap, yang terdiri dari nasi putih, ayam bakar, sayur asem, tempe, sambal, kerupuk dan buah semangka sebagai penutupnya. Dalam proses produksinya semua bahan baku dibeli pada hari itu juga, tapi ada juga beberapa bahan yang sudah tersedia didalam gudang seperti bumbu, semangka, dan beras.

Akan tetapi dalam penelitian ini diasumsikan seluruh bahan baku disimpan terlebih dahulu pada gudang masiing-masing sesuai jenisnya

Urutan proses produksi menu Ayam Bakar Kecap adalah sebagai berikut: 1. Bahan-bahan yang sudah dibeli masuk ke ruang penerimaan untuk

dicatat oleh petugas penerimaan barang.

2. Setelah itu bahan baku disimpan ke gudang bahan baku masing masing sesuai dengan jenisnya.

3. Kemudian bahan-bahan yang dibutuhkan disiapkan untuk dibawa ke dapur.

4. Bahan-bahan kemudian dipisah-pisahkan sesuai dengan jenisnya seperti daging ayam, sayuran, beras dan bumbu.

5. Untuk daging ayam, setelah dipisahkan kemudian dicuci pada ruang pencucian.

6. Untuk Beras, dicuci terlebih dahulu sebelum dimasak dan membutuhkan waktu selama satu setengah jam untuk matang menjadi nasi.

7. Untuk sayuran dipotong-potong terlebih dahulu sebelum dicuci. Akan tetapi untuk sayuran wortel dan kentang harus dikupas kulitnya terlebih dahulu.

8. Bahan bumbu seperti bawang dan lengkuas sebelum diracik dengan bumbu yang lainnya harus dipotong-potong dan dicuci terlebih dahulu. 9. Untuk cabai dan tomat sebelum digoreng terlebih dahulu dicuci. 10. Meracik bumbu-bumbu.

11. Tempe dipotong-potong untuk membuat tempe goreng.

12. Ayam yang sudah dicuci kemudian dicampurkan dengan bumbu yang sudah diracik kemudian diungkep dengan kuali yang besar.

13. Tempe yang sudah dipotong-potong kemudian dicampurkan dengan bumbu yang sama dengan bumbu untuk ayam kemudian didiamkan agar bumbunya meresap.

14. Sayuran yang sudah dicuci kemudian dimasukan kedalam panci besar dan dicampurkan dengan bumbu yang sudah diracik kemudian dimasak.

15. Cabai dan tomat setelah dicuci kemudian digoreng dalam kuali yang besar.

16. Setelah digoreng kemudian cabai dan tomat dimasukkan kedalam mesin giling untuk dijadikan sambal.

17. Ayam yang sudah selesai diungkep kemudian dibakar.

Setelah semua masakan selesai dimasak, kemudian dimasukkan ke dalam box plastik untuk dikemas. Ada dua macam pengemasan, yang pertama pengemasan dengan rantang plastik dan yang kedua dengan box plastik. Pengemasan dengan box plastik bertujuan untuk memudahkan pengiriman ke perusahaan yang menginginkan penyajian makanan dengan cara prasmanan. 4.2 Tata Letak Pada CV. Massitoh Catering Services

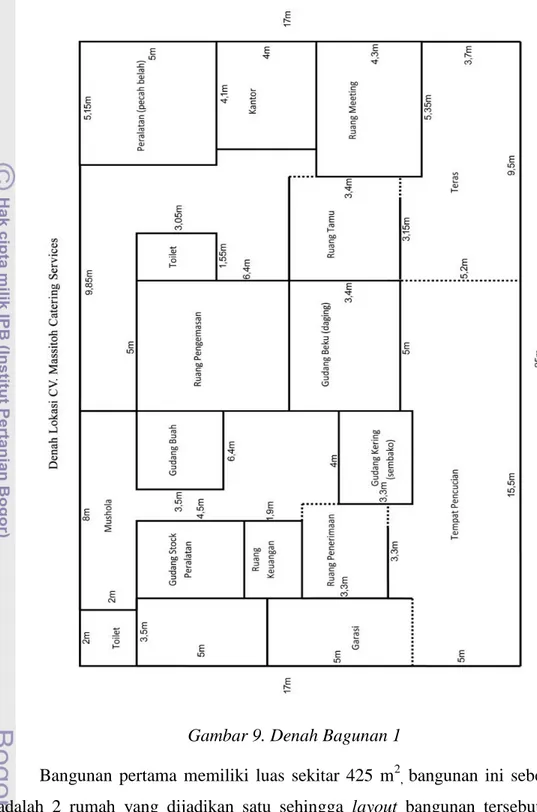

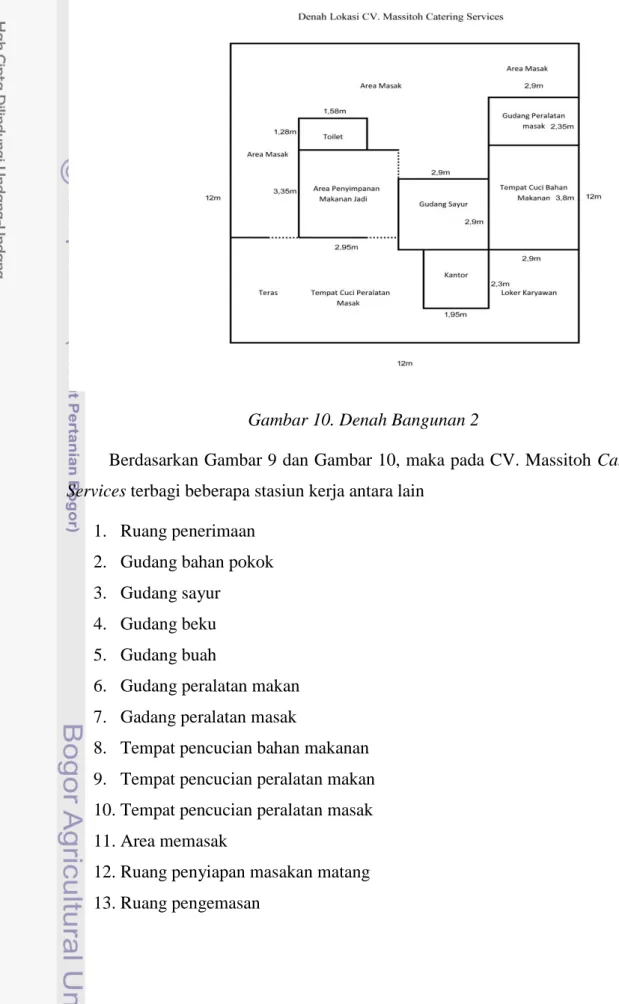

CV. Massitoh Catering Services memiliki luas sekitar 569 m2 dibagi menjadi dua bangunan yang terpisah dengan jarak sekitar 60 m. Untuk bangunan pertama merupakan bangunan utama yang terdiri dari kantor dan beberapa ruang penyimpanan bahan baku dan peralatan. Sementara untuk bangunan kedua dengan luas sekitar 144 m2 merupakan tempat untuk memasak. Untuk lebih jelasnya bisa dilihat pada Gambar 9 dan Gambar 10.

Gambar 9. Denah Bagunan 1

Bangunan pertama memiliki luas sekitar 425 m2, bangunan ini sebenarnya adalah 2 rumah yang dijadikan satu sehingga layout bangunan tersebut masih mengikuti layout bangunan awal namun sudah ada perubahan. Dari gambar tersebut bisa dijelaskan letak gudang kering, gudang buah dan gudang beku saling berdekatan, hal tersebut dikarenakan untuk mempermudah pengawasan.

Gambar 10. Denah Bangunan 2

Berdasarkan Gambar 9 dan Gambar 10, maka pada CV. Massitoh Catering

Services terbagi beberapa stasiun kerja antara lain

1. Ruang penerimaan 2. Gudang bahan pokok 3. Gudang sayur

4. Gudang beku 5. Gudang buah

6. Gudang peralatan makan 7. Gadang peralatan masak

8. Tempat pencucian bahan makanan 9. Tempat pencucian peralatan makan 10. Tempat pencucian peralatan masak 11. Area memasak

12. Ruang penyiapan masakan matang 13. Ruang pengemasan

Berdasarkan proses produksi yang ada pada CV. Massitoh Catering

Services, maka tata letak yang ada digolongkan kedalam tata letak berdasarkan

proses, ini dikarenakan jenis produk yang bervariasi. Kekurangan dari tata letak pabrik yang sekarang adalah pengaturan tata letak tiap stasiun kerja yang belum sesuai, karena belum memperhitungkan derajat tingkat hubungan antar stasiun kerja, terlihat dari letak area memasak yang jauh dari gudang bahan baku dimana hal tersebut dapat mempengaruhi lamanya proses produksi. Untuk mengatasi permasalahan tersebut, pihak manajemen ingin merancang ulang tata letak stasiun kerja dengan memindahkan semua stasiun kerja yang berada di gedung 2 ke gedung 1 agar kegiatan produksi bisa berjalan dengan lancar.

4.3 Analisis Peta Dari-Ke (From To Chart)

From To Chart merupakan suatu teknik yang digunakan dalam perencanaan layout. Chart ini sangat menolong, khususnya pada problem dimana banyak item

(part) yang melintasi daerah kerja. Chart ini juga sangat berguna sebagai alat untuk merencanakan hubungan yang optimum dari daerah-daerah kerja.

Sebelum melakukan analisis Peta Dari-Ke, terlebih dahulu ditentukan stasiun kerja/departemen yang ada. Berdasarkan gambar tata letak dan urutan proses produksi, maka pada CV. Massitoh Catering Services terdapat 13 stasiun kerja/departemen. Luas tiap departemen ditunjukkan pada Tabel 2. Pada Tabel 2 bisa dijelaskan bahwa total luas keseluruhan luas adalah 259,74 m2 dan luas stasiun kerja K memiliki luas terbesar yaitu 52 m2. Hal ini karena stasiun kerja tersebut merupakan pusat dari kegiatan proses produksi pada CV. Massitoh

Tabel 2. Luas Departemen

Nama Stasiun Kerja/Departemen Luas Area (m2)

A. Ruang Penerimaan 10.89

B. Gudang Kering/Sembako 13.2

C. Gudang Sayur 9

D. Gudang Beku 17

E. Gudang Buah 10.5

F. Gudang Peralatan Makan 25.75

G. Gudang Peralatan Masak 7.5

H. Tempat Pencucian Bahan Makanan 10.5

I. Tempat Pencucian Peralatan Makan 45 J. Tempat Pencucian Peralatan Masak 15

K. Area Masak 52.9

L. Area Penyimpanan Masakan Matang 10.5

M. Ruang Pengemasan 32

Total 259.74

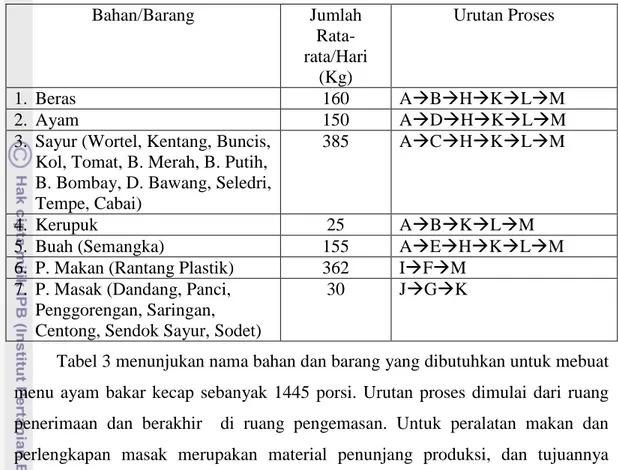

Langkah pertama dalam penyusunan metode ini adalah menentukan kuantitas dan urutan produksi. Jumlah material yang dipindahkan adalah kebutuhan bahan dalam seharinya untuk memenuhi 1445 porsi. Bahan-bahan yang dibutuhkan merupakan bahan-bahan untuk membuat menu ayam bakar kecap, jumlah bahan merupakan jumlah rata-rata yang dibutuhkan per hari. Selain itu juga peralatan makan berupa rantang plastik serta peralatan-peralatan memasak dimasukkan kedalam aliran material karena peralatan makan dan peralatan memasak merupakan material yang berpindah pada stasiun kerja dan merupakan material pendukung.

Tabel 3. From-To Chart Bahan/Barang Jumlah Rata-rata/Hari (Kg) Urutan Proses 1. Beras 160 ABHKLM 2. Ayam 150 ADHKLM

3. Sayur (Wortel, Kentang, Buncis, Kol, Tomat, B. Merah, B. Putih, B. Bombay, D. Bawang, Seledri, Tempe, Cabai)

385 ACHKLM

4. Kerupuk 25 ABKLM

5. Buah (Semangka) 155 AEHKLM

6. P. Makan (Rantang Plastik) 362 IFM 7. P. Masak (Dandang, Panci,

Penggorengan, Saringan, Centong, Sendok Sayur, Sodet)

30 JGK

Tabel 3 menunjukan nama bahan dan barang yang dibutuhkan untuk mebuat menu ayam bakar kecap sebanyak 1445 porsi. Urutan proses dimulai dari ruang penerimaan dan berakhir di ruang pengemasan. Untuk peralatan makan dan perlengkapan masak merupakan material penunjang produksi, dan tujuannya dimasukkan kedalam metode ini adalah untuk memudahkan pengerjaan dengan

software.

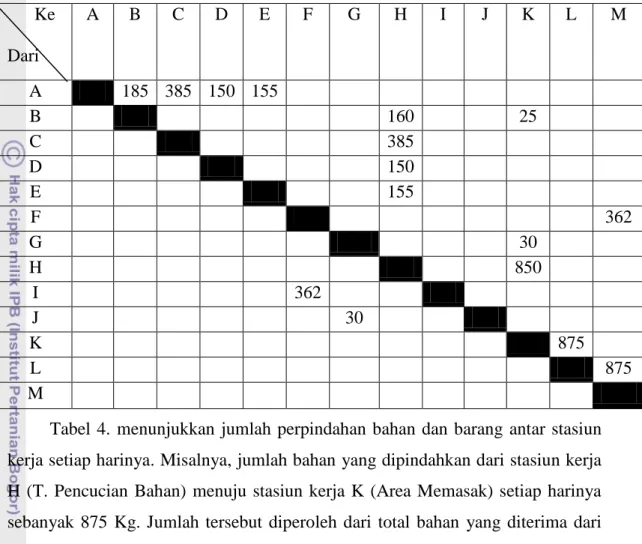

Langkah berikutnya adalah menjumlahkan bahan baku yang mengalir antar stasiun kerja. Perpindahan material antar departemen merupakan jumlah dari jenis bahan baku yang mengalami proses pada satu stasiun kerja yang sama. Jumlah material yang dipindahkan antar stasiun kerja dijelaskan pada Tabel 3.

Tabel 4. Jumlah Material yang Dipindahkan Antar Stasiun Kerja. Ke Dari A B C D E F G H I J K L M A 185 385 150 155 B 160 25 C 385 D 150 E 155 F 362 G 30 H 850 I 362 J 30 K 875 L 875 M

Tabel 4. menunjukkan jumlah perpindahan bahan dan barang antar stasiun kerja setiap harinya. Misalnya, jumlah bahan yang dipindahkan dari stasiun kerja H (T. Pencucian Bahan) menuju stasiun kerja K (Area Memasak) setiap harinya sebanyak 875 Kg. Jumlah tersebut diperoleh dari total bahan yang diterima dari Tempat Pencucian Bahan berupa beras sebanyak 160 Kg, sayur-sayuran sebanyak 385 Kg, ayam sebanyak 150 Kg dan buah semangka sebanyak 155 Kg.

Selanjutnya menentukan titik pusat antar stasiun kerja untuk menentukan jarak perpindahan antar stasiun kerja atau stasiun kerja. Pengukuran jarak dilakukan dengan menggunakan pegukuran rectilinier dan pada pengukuran jarak masing-masing tidak memperhatikan adanya aisle (lintasan), sehingga pengukuran dilakukan secara langsung dari masing-masing titik tengah stasiun kerja. Berdasarkan Gambar 9 dan Gambar 10, maka jarak suatu stasiun kerja satu dengan stasiun kerja yang lain dapat ditentukan, masing-masing stasiun kerja dicari titik pusatnya yaitu (0.0) dari x dan y. Berdasarkan perhitungan tersebut maka diperoleh titik pusat masing-masing stasiun kerja sebagai berikut:

Departemen A (Xa,Ya) = (5.15, 6.95) Departemen B (Xb,Yb) = (8.8, 6.85)

Departemen C (Xc,Yc) = (7.5, 5) Departemen D (Xd,Yd) = (13, 6.9) Departemen E (Xe,Ye) = (7.3, 13.25) Departemen F (Xf,Yf) = (22.425, 14.5) Departemen G (Xg,Yg) = (10.5, 8.25) Departemen H (Xh,Yh) = (10.5, 5.25) Departemen I (Xi,Yi) = (6, 2.5) Departemen J (Xj,Yj) = (4.5, 2.5) Departemen K (Xk,Yk) = (5.049, 9.368) Departemen L (Xl,Yl) = (4.5, 6.75) Departemen M (Xm,Ym) = (13, 11.8)

Setelah titik pusat ditentukan, kemudian perhitungan jarak antar departemen bisa dilakukan dengan Metode Rectilinier. Perhitungan jarak tersebut bisa dilihat pada Lampiran 1. Berdasarkan perhitungan tersebut maka jarak antar pusat stasiun kerja dapat dilihat pada Tabel 5 yang menunjukkan jarak antar stasiun kerja, sehingga bisa dilihat total jarak yang ditempuh oleh material yang diproses untuk membuat 1445 porsi dalam sehari.

Tabel 5. Jarak Tempuh Material Antar Departemen Dari Ke Jarak (m) A B 3.75 A C 69.3* A D 7.9 A E 8.45 B H 66.268* B K 63.3* C H 3.25 D H 64.15* E H 71.2* F M 12.125 G K 6.569 H K 9.569 I F 28.425 J G 11.75 K L 3.167 L M 73.55* TOTAL 502.723

Ket (*) jarak antar stasiun kerja atau departemen berbeda bangunan dengan jarak sekitar 60m.

Dari Tabel 5 bisa dijelaskan bahwa dalam proses produksi dalam sehari, material atau bahan menempuh jarak 502,723 meter. jarak tersebut sangat besar dikarenakan lokasi bangunan terbagi menjadi dua bagian dengan jarak 60 meter. 4.4 Analisis Activity Relation Chart (ARC)

Pembuatan Activity Relation Chart (ARC) didapat dari data-data urutan aktivitas dalam proses produksi yang akan dihubungakan secara berpasangan untuk mengetahui tingkat hubungan antar aktivitas tersebut. Hubungan tersebut ditinjau dari beberapa aspek diantaranya adalah hubungan keterkaitan secara organisasi, aliran material, peralatan yang digunakan, manusia, informasi, dan keterkaitan lingkungan. Activity Relation Chart (ARC merupakan peta keterkaitan aktivitas yang berupa belah ketupat yang terdiri dari 2 bagian yaiti bagian atas yang menunjukkan simbol derajat keterkaitan antar dua departemen sedangkan bagian bawah merupakan alasan yang dipakai untuk mengukur derajat keterkaitan.

Tempat penerimaan mutlak dekat dengan gudang bahan pokok, gudang sayur, gudang beku, dan gudang buah karena proses yang berurutan (disimbolkan huruf A).

Gudang sayur, gudang buah, gudang beku mutlak dekat dengan tempat pencucian bahan makanan (disimbolkan huruf A).

Tempat pencucian bahan makanan mutlak dekat dengan area masak (disimbolkan huruf A).

Area masak mutlak dekat dengan ruang penyimpanan masakan jadi (disimbolkan huruf A).

Ruang penyimpanan masakan jadi mutlak dekat dengan ruang pengemasan (disimbolkan huruf A).

Tempat pencucian peralatan makan mutlak dekat dengan gudang peralatan makan (disimbolkan huruf A).

Tempat pencucian peralatan masak mutlak dekat dengan gudang peralatan masak (disimbolkan huruf A).

Gudang peralatan makan mutlak dekat dengan ruang pengemasan (disimbolkan huruf A).

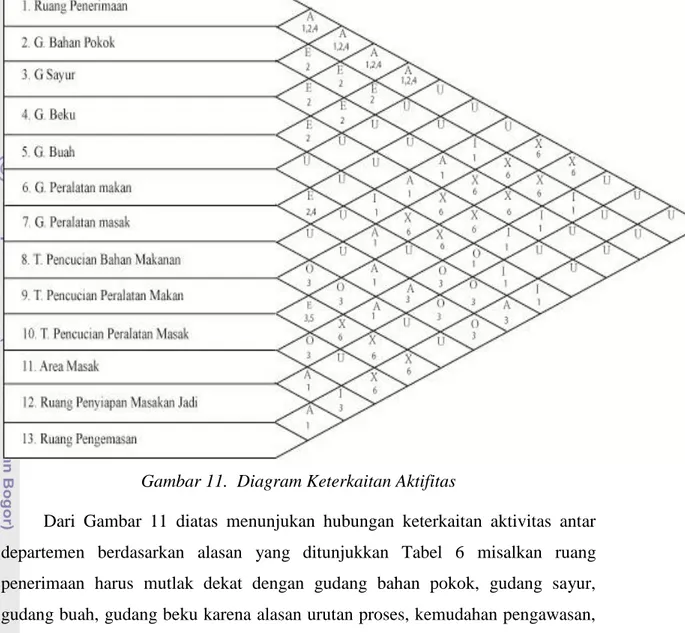

Berdasarkan derajat hubungan antar aktivitas dan alasannya, maka peta hubungan keterkaitan aktivitas (ARC) untuk 13 stasiun kerja selengkapnya pada Gambar 11. Sedangkan alasan derajat kedekatan antar stasiun kerja dijelaskan pada Tabel 6.

Tabel 6. Alasan Hubungan Antar Departemen

Kode Alasan

1 Urutan proses

2 Kemudahan pengawasan

3 Perpindahan alat

4 Aliran informasi

5 Karyawan yang sama

Gambar 11. Diagram Keterkaitan Aktifitas

Dari Gambar 11 diatas menunjukan hubungan keterkaitan aktivitas antar departemen berdasarkan alasan yang ditunjukkan Tabel 6 misalkan ruang penerimaan harus mutlak dekat dengan gudang bahan pokok, gudang sayur, gudang buah, gudang beku karena alasan urutan proses, kemudahan pengawasan, dan aliran informasi.

4.5 Penentuan Luas Area yang Dibutuhkan

Sebelum merancang layout usulan, terlebih dahulu harus diperhatikan penentuan kebutuhan luas ruangan, hal - hal yang diperlukan dalam penentuan kebutuan luas area yang dibutuhkan yaitu kebutuan tingkat produksi (production

rate), peralatan yang dibutuhkan untuk proses produksi dan karyawan yang

dibutuhkan. Dalam penentuan kebutuan luas ruangan proses produksi CV Massitoh Catering Services, peneliti mengunakan “ metode fasilitas industri” yaitu metode penentuan kebutuan ruangan berdasarkan fasilitas produksi dan fasilitas pendukung proses produksi yang dipergunakan. Luas ruangan dihitung

dari ukuran masing masing jenis mesin atau perlatan yang digunakan dikalikan dengan jumlah mesin peralatann tersebut ditambah dengan kelonggaran untuk operator dan gang (aisle). Pada penentuan kebutuhan luas ini diasumsikan jumlah porsi yang diproduksi sebanyak 1445 porsi dan tidak perencanaan untuk penambahan kapasitas produksi. Untuk tiap mesin atau fasilitas pendukung digunakan teloransi 0,5 - 1 meter pada setiap sisi mesin, dan untuk kelonggaran operator (allowance = 50%) berdasarkan referensi dari buku (James M apple, 1990). Berikut ini akan di berikan perhitungan untuk menentukan luas area yang dibutuhkan sebagai berikut:

1) Ruang penerimaan

Pembelian bahan baku pada CV. Massitoh Catering Services dilakukan dalam periode waktu tertentu seperti per satu hari, per dua hari atau per satu minggu tergantung jenis bahan bakunya dan jumlah persediaan di gudang. Untuk menentukan luas ruang peneriamaan, peneliti mengasumsikan pembelian bahan baku dilakukan setiap hari untuk menu ayam bakar kecap. Bahan baku yang dibeli antara lain beras, ayam, sayur (wortel, kentang, buncis, kol, tomat, bawang merah, bawang putih, bawang bombay, dau bawang, seledri, tempe dan cabai), kerupuk dan buah (semangka).

Untuk beras memiliki dimensi yaitu 70 x 40 x 20 cm = 56000cm3

untuk ukuran berat 60 kg per karung. Jika disesuaikan dengan kebutuhan porsi perhari sebanyak 160 kg maka jumlah karung yang diterima sebanyak 2,6 karung atau untuk mempermudah perhitungan dibulatkan menjadi 3 karung Jadi volume totalnya adalah 56000cm3 x 3 = 168000 cm3 . Untuk luas yang dibutuhkan adalah:

Tinggi karung = 70 cm Panjang karung = 40 cm Lebar karung = 20 cm

Luas yang dibutuhkan = 3(40 x 20) = 2400 cm2

Untuk dimensi ayam diasumsikan seluruh ayam dimasukkan kedalam bok plastik dengan ukuran panjang = 70 cm lebar = 50 cm dan tinggi = 30 cm

yang dapat menampung ayam sebanyak 50 kg. karena kebutuhan untuk menu ini sebanyak 150 kg maka membutuhkan tiga bok plastik sehingga luas yang dibutuhkan adalah: 3(70 x 50 cm) = 10500 cm2

Untuk dimensi sayur, diasumsikan seluruh sayur dimasukkan ke dalam bok plastik dimana sayur sebanyak 385 kg dimasukkan ke 10 bok . ukuran bok tersebut sama seperti yang digunakan pada ayam. Sehingga luas yang dibutuhkan adalah: 10(70 x 50 cm) = 35000 cm2.

Untuk kerupuk dimensinya adalah tinggi = 35 cm lebar = 15 cm dan panjang = 20 cm untuk ukuran 25 kg per kemasan. Sehingga luas yang dibutuhkan adalah: 20 x 15 cm = 300 cm2.

Untuk dimensi buah diasumsikan seluruh buah dimasukkan kedalam peti berukuran panjang = 80 cm lebar = 75 cm dan tinggi 65 cm yang bisa memuat sebanyak 35 kg buah semangka. Kebutuhan sehari buah adalah sebanyak 155 kg sehingga buah semangka dimasukkan ke 5 peti. Luas yang dibutuhkan adalah: 5(80 x 75 cm)= 28000 cm2.

Total kebutuhan luas adalah 2400 + 10500 + 35000 + 300 + 28000 = 76200 cm2 = 7,62 m2. Kebutahan luas untuk ruang penerimaan setelah ditambahkan kelonggaran 50% adalah = 7,62 x 150% = 11,43 m2.

2) Gudang bahan pokok

Gudang ini digunakan untuk menyimpan bahan – bahan seperti beras, tepung, minyak goreng, bumbu – bumbu, kerupuk, kecap dan telur. Didalam gudang ini sudah disediakan 5 buah lemari yang berfungsi untuk menyimpan bahan – bahan seperti bumbu – bumbu, kerupuk dan kecap. Penulis mengasumsikan lemari – lemari tersebut dapat menampung persediaan selama satu minggu. Pada gudang bahan pokok telah disediakan area penyimpanan tepung dengan ukuran 50 x 50 cm. Kemudian juga disediakan juga area untuk menyimpan minyak goreng dengan ukuran 70 x 70 cm yang dapat menampung 9 dirigen minyak goreng dengan kapasitas 16 kg. kemudian disediakan juga area untuk menyimpan peti telur dengan ukuran 55 x 35 cm, lahan ini cukup untuk menyimpan 5 peti yang ditumpuk. Selain itu juga tersedia area untuk

menyimpan beras dengan ukuran 2 x 1 m. Sehingga luas yang dibutuhkan adalah:

Luas lemari: 2 lemari dengan ukuran yang sama panjang = 220 cm, lebar = 50 cm dan tinggi = 100 cm, sehingga kebutuhan luasnya adalah: 2(220 x 50) cm = 22000 cm2. Sedangkan 3 lemari (misalkan lemari P Q R) sisanya mempunyai ukuran yang berbeda, untuk lemari P ukurannya adalah p = 240 cm, l = 45 cm dan t = 200 cm, sehingga luasnya = 240 x 45 cm = 10800 cm2. Lemari Q mempunyai ukuran p = 100 cm, l = 60 cm dan t = 200 cm, sehingga luasnya = 100 x 60 cm = 6000 cm2. Ukuran lemari R adalah p = 90 cm, l = 60 cm dan t = 150 cm, sehingga luasnya = 90 x 60 = 5400 cm2. Kebutuhan luas lemari keseluruhan adalah = 22000 + 10800 + 6000 + 5400 = 44200 cm 2.

Luas area – area penyimpanan: luas area penyimpanan tepung = 50 x 50 cm = 2500 cm2. Luas area penyimpanan minyak goreng = 70 x 70 cm = 4900 cm2. Luas area penyimpanan telur = 55 x 35 cm = 1925 cm2. Uas area penyimpanan beras = 200 x 100 cm = 20000 cm3. Sehingga luas keseluruhan adalah = 2500 + 4900 + 1925 + 20000 = 29325 cm2.

Kebutuhan luas keseluruhan adalah = 44200 + 29325 = 73525 cm2. Kebutuhan luas gudang bahan pokok setelah ditambah kelonggaran 50% = 73525 x 150% = 110287,5 cm2 = 11,029 m2.

3) Gudang sayur

Pada gudang sayur tidak dilakukan penyimpanan bahan karena untuk mencegah kerusakan. Gudang ini hanya untuk menyimpan bahan yang dibeli pada hari itu juga. Di gudang terdapat sebuah lemari dan sebuah meja untuk menyimpan bahan. Ukuran lemari tersebut adalah p = 140 cm, l = 70 cm dan t = 170 cm, sehingga luasnya = 140 x 70 cm = 9800 cm2. Ukuran meja adalah p= 210cm, l = 95cm dan t = 75 cm, sehingga luasnya adalah = 210 x 95 cm = 19950 cm2. Selain itu pada gudang ini disediakan area untuk mengupas sayur dengan ukuran 200 x 200 cm, sehingga luasnya adalah = 200 x 200 cm = 40000 cm2. Kebutuhan luas total adalah = 9800 + 19950 + 40000 = 69750 cm2.

Kebutuhan luas untuk gudang sayur setelah ditambah kelonggaran 50% adalah = 69750 x 150% = 104625 cm2 = 10,462 m2.

4) Gudang beku

Pada gudang beku disediakan lemari pendingin untuk menyimpan bahan baku daging sapid an ayam. Lemari pendingin yang disediakan ada 5 buah ( misal A, B, C, D dan E) dengan ukuran yang berbeda – beda. Ukuran dan luas masing –masing adalah:

Lemari pendingin A: ukuran = p = 125 cm, l = 65 dan t = 80cm luas = 125 x 65 cm = 8125 cm2.

Lemari pendingin B: ukuran = p = 110 cm, l = 50 cm dan t = 80 cm luas = 110 x 50 cm = 5500 cm2.

Lemari pendingin C: ukuran p = 160 cm, l = 60 cm dan t = 80 cm luas = 160 x 60 cm = 9600 cm2.

Lemari pendingin D dan E: ukuran = p = 170 cm, l = 65 cm dan t = 95 cm luas = 2(170 x 65 cm) = 22100 cm2.

Kebutuhan luas total adalah = 8125 + 5500 + 9600 + 22100 = 45325cm2. Setelah ditambahkan kelonggaran 50% adalah = 45325 x 150% = 67987,5 cm2 = 6,799 m2.

5) Gudang buah

Pada gudang buah, buah yang disimpan hanyalah jenis buah yang tahan lama seperti semangka dan melon. Di gudang ini disediakan dua lemari yang dapat menampung buah semangka sebanyak 170 kg untuk masing – masing lemari. Selain itu juga disediakan area untuk menyimpan peti buah yang nantinya digunakan untuk menyimpan sementara buah – buahan seperti jeruk dan apel. Ukuran dan luas lemari serta area penyimpanan peti antara lain:

Lemari buah: p = 200 cm, l = 65 cm dan t = 200 cm Luas dua lemari = 2(200 x 65) cm = 26000 cm2. Luas area peti = 150 x 100 cm = 15000cm2

.

Total kebutuhan luas = 26000 + 15000 cm2 = 41000 cm2. Sehingga jika ditambahkan kelonggaran 50% adalah = 41000 x 150% = 61500 cm2 = 6,15 m2

6) Gudang peralatan makan

Di gudang peralatan makan ini terdapat 4 buah lemari yang befungsi untuk menyimpan peralatan makan seperti rantang plastik, sendok, garpu, sendok sayur, piring, gelas dan peralatan makan yang lain. Ukuran keempat lemari tersebut sama yaitu p = 300 cm, l = 50 cm dan t = 190 cm. Sehingga luas dari keempat lemari tersebut adalah = 4(300 x 50 cm) = 30000 cm2. Selain itu juga disediakan area untuk menyimpan peralatan makan lain yang tidak dapat disimpan ke lemari dengan ukuran p = 200 cm dan l = 100 cm, sehingga luasnya adalah 20000 cm2. Total kebutuhan luasnya adala = 30000 + 20000 cm2 = 50000 cm2, dan setelah ditambahkan kelonggaran 50% adalah = 50000 x 150% = 75000 cm2 = 7,5 m2

7) Gudang peralatan masak

Pada gudang peralatan masak hanya terdapat sebuah lemari untuk menyimpan peralatan masak yang tak terpakai dengan ukuran p = 300 cm, l = 90 cm dan t = 100 cm. sehingga luas yang dibtuhkan adalah = 90 x 300 cm = 27000 cm2. Kebutuhan luas gudang peralatan masak setelah ditambahkan kelonggaran 50% adalah = 27000 x 150% = 40500 cm2 = 4,05 m2.

8) Tempat pencucian bahan makanan

Pada proses pencucian bahan makanan menggunakan 2 buah meja cuci seperti washtafel, ukuran kedua meja ini adalah p = 310 cm, l = 75 cm dan t = 90 cm. Untuk memudahkan operator ketika melakukan proses pencucian maka lebar meja ditambahkan toleransi sebesar 50 cm.

Gambar 12. Toleransi pada Meja Pencucian Bahan Baku

Sehingga luas yang dibutuhkan adalah = 2(310 x 125 cm) = 77500 cm2. Kebutuhan luas setelah ditambahkan kelonggaran 50% adalah = 77500 x 150% = 116250 cm2 = 11,625 m2.

M

125cm 50 cm

9) Tempat pencucian peralatan makan

Tempat pencucian peralatan ini digunakan untuk mencuci peralatan makan yang kotor seperti rantang plastik, piring, gelas, sendok, garpu dan bok plastik. Tempat pencucian ini juga terdapat bak sampah yang berfungsi untuk menampung sampah sisa makanan. Diasumsikan tempat pencucian ini bisa menampung rantang plastik sebanyak 1000 buah dengan disusun 20 tumpukan. Selain itu tempat pencucian ini juga bisa menampung bok plastik sebanyak 10 buah. Bok plastik berfungsi sebagai wadah untuk menampung piring, sendok dan garpu. Sedangkan area untuk proses mencucinya memiliki luas 200 cm x 200 cm = 40000 cm2. Maka luas yang dibutuhkan adalah:

Luas bak sampah: p = 150 cm, l = 100 cm. L = 150 x 100 = 15000 cm2.

Luas 50 susun tumpukan rantang: diameter = 25 cm. L = 50(πr2 ) = 50(3,14 x 12,52) cm =50 x 490,625 cm2 = 24531,25 cm2.

Luas 10 bok plastik: p = 70 cm, l = 50 cm. L = 10(70 x 50) = 35000 cm2.

Luas area pencucian = 40000 cm2

.

Sehingga luas totalnya adalah = 15000 + 24531,25 + 35000 + 40000 = 114531,25 cm2. Setelah ditambahkan kelonggaran 50% = 74531,25 x 150% = 171796,875 cm2 = 17,18 m2

10) Tempat pencucian peralatan masak

Tempat pencucian peralatan ini harus dapat menampung setidaknya 5 buah panci besar dengan ukuran diameter 60 cm dan tinggi 70 cm. hal tersebut dikarenakan dalam sehari diasumsikan seluruh panci yang ada digunakan untuk produksi. Selain itu tempat pencucian ini juga harus bisa menampung wajan dengan ukuran diameter 70 cm dan tinggi 20 cm sebanyak 7 buah dengan asumsi yang sama. Luas yang dibutuhkan:

Luas panci: L = πr2

= 3,14 x 302 = 2826 cm2 x 5 = 14130 cm2 Luas wajan: L = πr2

Sehingga luas totalnya adalah = 14130 + 26925,5 = 41055,5 cm2. Untuk keleluasaan pekerja perlu ditambah kelonggaran 50% = 41055,5 x 150% = 61583,25 cm2 = 6,158 m2.

11) Area masak

Pada area ini menggunakan 3 buah jenis kompor yang berbeda. Untuk jenis yang pertama adalah kompor sumbu tunggal yang berjumlah 7 buah dan memiliki ukuran p = 65 cm, l = 65 cm dan t = 50 cm. Untuk kompor jenis yang kedua adalah kompor sumbu ganda sebanyak satu buah dengan ukuran p = 100 cm, l = 65 cm, dan t = 20 cm. Sedangkan kompor jenis yang ketiga adalah jenis sumbu tiga dengan ukuran p = 200 cm, l = 65 cm dan t = 40 cm. untuk keleluasaan pekerja, jarak antara pekerja dengan kompor ditambah 50 cm atau l = +50 cm, dan jarak antar kompor juga ditambah 100 cm atau p = +100 cm.

Gambar 13. Toleransi pada Kompor

Kemudian pada area ini juga disediakan meja untuk meletakkan bahan – bahan yang akan dimasak dan juga untuk meracik bumbu – bumbu masakan. Meja tersebut mempunyai ukuran p = 150 cm, l = 50 cm dan t = 80 cm. Untuk keleluasaan pekerja maka ditambahkan kelonggaran sebesar 50 cm atau l = +50 cm. Kebutuhan luas pada area memasak adalah:

Luas kompor: 7(165 x 115) + (200 x 115) + (300 x 115) = 132825 + 23000 + 34500 = 190325 cm2.

Luas meja: 150 x 100 = 15000 cm2 .

Kebutuhan luas total pada area masak adalah = 190325 + 15000 = 205325 cm2. Sehingga jika ditambah kelonggaran 50% = 205325 x 150% = 307987,5 cm2 = 30,799 m2.

12) Ruang penyimpanan masakan matang

Pada ruang ini masakan yang sudah matang ditempatkan pada meja sebelum dibawa ke ruang pengemasan. Meja yang digunakan ada dua buahdan

K

50cm 50cm

memiliki ukuran yang sama yaitu p = 150 cm, l = 70 cm dan t = 80 cm. Sehingga luas untuk ruangan ini adalah = 2(150 x 70) = 21000 cm2. Setelah ditambah kelonggaran 50% maka luas untuk ruangan ini adalah = 21000 x 150% = 31500 cm2 = 3,15 m2.

13) Ruang pengemasan

Pada ruangan ini masakan yang sudah matang ditempatkan pada meja, kemudian para pekerja akan mengemas masakan ke dalam rantang plastik. Meja yang digunakan berjumlah 4 buah dengan ukuran p = 250 cm, l = 70 cm dan t = 80 cm. untuk keleluasaan pekerja, masing – masing sisi meja ditambahkan ukuran 50 cm.

Gambar 14. Toleransi pada Meja Pengemasan

Selain itu, pada ruangan ini disediakan area untuk meletakkan rantang plastik. Diasumsikan untuk 1000 rantang plastik dengan disusun 20 tumpuk. Sehingga luas yang dibutuhkan:

Luas meja pengemasan: 4(350 x 170) = 238000 cm2

Luas area rantang plastik: diameter = 25 cm. L = 50(πr2

) = 50(3,14 x 12,52) cm =50 x 490,625 cm2 = 24531,25 cm2

Kebutuhan luas total adalah = 238000 + 24531,25 = 262531,25 cm2, sehingga setelah ditambah kelonggaran 50% adalah = 262531,25 x 150% = 393796,875 cm2 = 39,38 m2.

Total kebutuhan luas area untuk fasilitas produksi pada CV. Massitoh

Catering Services bisa dilihat pada Tabel 7. Total kebutuhan luas area adalah 165,

712 m2, kebutuhan luas area terkecil adalah pada area penyimpanan masakan matang yaitu seluas 3,15 m2. Sedangkan kebutuhan luas yang terbesar aadalah ruang pengemasan yaitu seluas 39,38 m2.

M 50 cm

170 cm

Tabel 7. Total Luas Area yang Dibutuhkan

Nama Stasiun Kerja/Departemen Luas Area (m2)

A. Ruang Penerimaan 11,43

B. Gudang Kering/Sembako 11,029

C. Gudang Sayur 10,462

D. Gudang Beku 6,799

E. Gudang Buah 6,15

F. Gudang Peralatan Makan 7,5

G. Gudang Peralatan Masak 4,05

H. Tempat Pencucian Bahan Makanan 11,625 I. Tempat Pencucian Peralatan Makan 17,18 J. Tempat Pencucian Peralatan Masak 6,158

K. Area Masak 30,799

L. Area Penyimpanan Masakan Matang 3,15

M. Ruang Pengemasan 39,38

Total 165,712

4.6 Analisis Perancangan Tata Letak dengan Unequal-Area Facility Layout Problem (UA-FLP)

Permasalahan tata letak fasilitas dengan luas tak sama (UA-FLP) biasanya digunakan untuk memodelkan sebuah permasalahan tata letak di sebuah fasilitas manufaktur, permodelan ini menggunakan algritma Differential Evolution (DE). Algoritma ini bertujuan untuk membantu para pengambil keputusan dalam merancang tata letak fasilitas yang efisien dalam hal perpindahan material. Selain itu, algoritma ini dapat digunakan oleh para peneliti maupun mahasiswa sebagai salah satu perbandingan metode penyelesaian UA-FLP. Secara ringkas, berikut adalah karakteristik dari permasalahan UA-FLP:

1. Ada sebuah fasilitas dengan panjang dan lebar tertentu.

2. Ada sejumlah departemen dengan luas diketahui dan batasan (constraint) Maximum Aspect Ratio atau minimum panjang/lebar harus dialokasikan ke dalam fasilitas.

3. departemen harus dialokasikan di dalam fasilitas, tidak boleh beririsan dengan departemen lainnya, dan harus memenuhi batasan tertentu.

5. Tujuan dari permasalahan ini adalah meminimumkan total biaya perpindahan material dengan mengatur lokasi penempatan dan dimensi departemen.

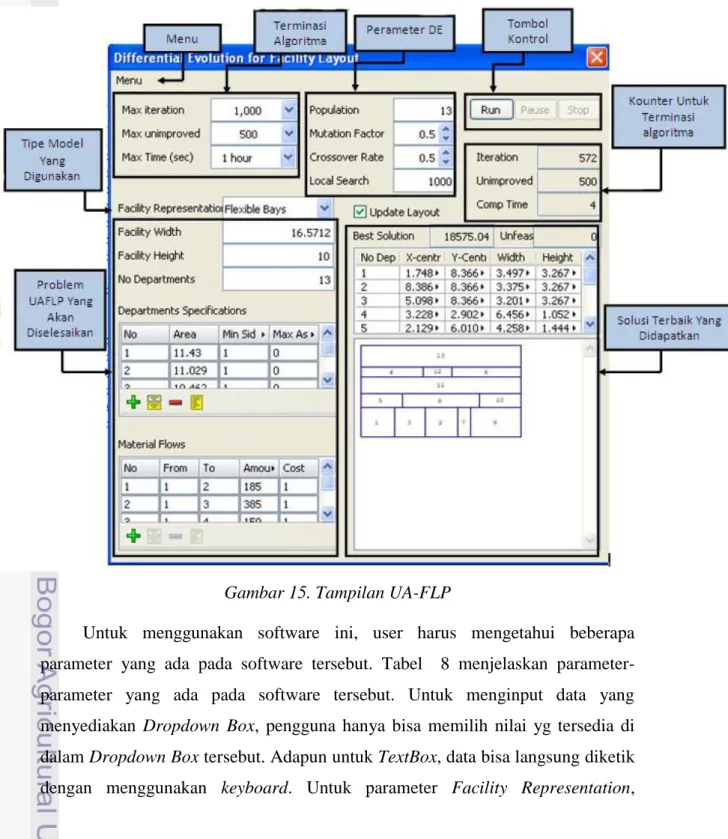

Algoritma DE ini disertai dengan antarmuka pengguna (user interface) yang mudah digunakan. Gambar 15 menunjukkan tentang bagian-bagian algoritma.

Gambar 15. Tampilan UA-FLP

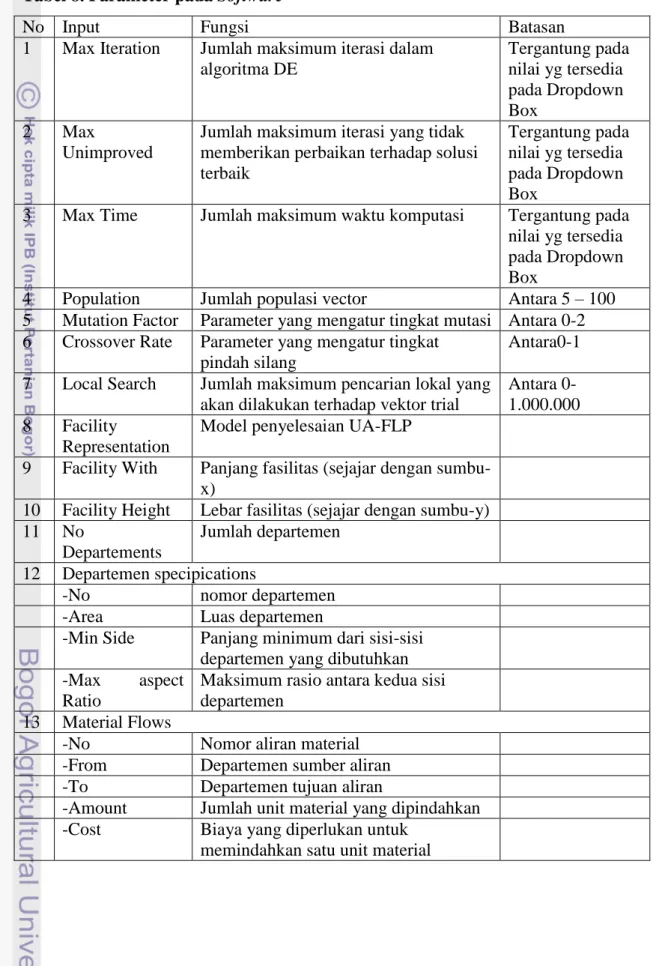

Untuk menggunakan software ini, user harus mengetahui beberapa parameter yang ada pada software tersebut. Tabel 8 menjelaskan parameter-parameter yang ada pada software tersebut. Untuk menginput data yang menyediakan Dropdown Box, pengguna hanya bisa memilih nilai yg tersedia di dalam Dropdown Box tersebut. Adapun untuk TextBox, data bisa langsung diketik dengan menggunakan keyboard. Untuk parameter Facility Representation,

algoritma hanya menyediakan dua pilihan yang bisa dipilih dengan meng-klik

Radio Button-nya.

Tabel 8. Parameter pada Software

No Input Fungsi Batasan

1 Max Iteration Jumlah maksimum iterasi dalam algoritma DE Tergantung pada nilai yg tersedia pada Dropdown Box 2 Max Unimproved

Jumlah maksimum iterasi yang tidak memberikan perbaikan terhadap solusi terbaik

Tergantung pada nilai yg tersedia pada Dropdown Box

3 Max Time Jumlah maksimum waktu komputasi Tergantung pada nilai yg tersedia pada Dropdown Box

4 Population Jumlah populasi vector Antara 5 – 100 5 Mutation Factor Parameter yang mengatur tingkat mutasi Antara 0-2 6 Crossover Rate Parameter yang mengatur tingkat

pindah silang

Antara0-1 7 Local Search Jumlah maksimum pencarian lokal yang

akan dilakukan terhadap vektor trial

Antara 0-1.000.000 8 Facility

Representation

Model penyelesaian UA-FLP

9 Facility With Panjang fasilitas (sejajar dengan sumbu-x)

10 Facility Height Lebar fasilitas (sejajar dengan sumbu-y) 11 No

Departements

Jumlah departemen 12 Departemen specipications

-No nomor departemen

-Area Luas departemen

-Min Side Panjang minimum dari sisi-sisi departemen yang dibutuhkan -Max aspect

Ratio

Maksimum rasio antara kedua sisi departemen

13 Material Flows

-No Nomor aliran material -From Departemen sumber aliran -To Departemen tujuan aliran

-Amount Jumlah unit material yang dipindahkan -Cost Biaya yang diperlukan untuk

Setelah mengetahui parameter-parameter tersebut, pengolahan data bisa dilakukan. Pertama-tama memasukan banyaknya departemen dan luas (lebar x panjang) bangunan yang disediakan kedalam tabel width dan height, luas ini harus sesuai dengan jumlah luas seluruh departemen. Pada CV. Massitoh Catering

Services luas yang disediakan adalah 165,712 m2. Kemudian memasukkan departemen beserta luasnya masing-masing ke tabel Departement Specification. Setelah itu masukkan Material Flow, data ini diperoleh dari Peta Dari-Ke yang sudah dicari sebelumnya.Untuk memulai iterasi, pengguna dapat menekan tombol

Run. Setelah ditekan tombol Run maka program secara otomatis memeriksa

kesesuaian input data dengan batasan-batasan yang ada. Selain itu, program juga memeriksa hal-berikut:

1. Jumlah total luas departemen-departemen harus sama dengan luas fasilitas. 2. Jumlah baris dalam Department specifications harus sama dengan nilai

TexBox No departments.

3. Jumlah baris dalam Material Flows harus lebih besar sama dengan 3.

Jika semua persyaratan diatas terpenuhi, barulah algoritma akan memulai iteraasinya. Algoritma ini juga secara otomatis meng-update data-data berikut: 1. Iterasi ke-n yang sedang dijalankan, ditampilkan pada TextBox Iteration.

2. Jumlah iterasi yang tidak berhasil memperbaiki solusi mulai dari

ditemukannya solusi global terakhir sampai iterasi saat ini, ditampilkan pada

TextBox Unimproved.

3. Jumlah waktu komputasi yang telah digunakan sampai saat ini, ditampilkan pada TextBox Comp Time

4. Biaya terbaik (paling minimum) yang pernah diketemukan oleh algoritma sampai iterasi saat ini, ditampilkan pada TextBox Best Solution

5. Jumlah departemen yang melanggar batasan yang ditentukan pada Department sepcifications, ditampilkan pada TextBox Unfeasible

6. Posisi dan dimensi dari departemen-departemen pada solusi terbaik yang pernah dicapai, ditampilkan pada tabel dibawah Best Solution.

Setelah program ini dijalankan, kemudian akan menghasilkan gambaran

layout. Pada penelitian ini layout yang dihasilkan bisa dilihat pada Gambar 16.

Program ini akan menghasilkan layout yang berbeda-beda secara terus menerus dan layout yang dihasilkan bukanlah yang paling baik, melainkan disesuaikan dengan kondisi dilapangan. Dari Gambar 16 bisa dijelaskan bahwa stasiun kerja 11 (area memasak) terletak dipusat layout, ini dikarenakan stasiun kerja 11 merupakan pusat dari kegiatan produksi pada CV. Massitoh Catering Services.

Gambar 16. Hasil layout UA-FLP

Keterangan:

1. Ruang penerimaan 2. Gudang bahan pokok 3. Gudang sayur

4. Gudang beku 5. Gudang buah

6. Gudang peralatan makan 7. Gadang peralatan masak

8. Tempat pencucian bahan makanan 9. Tempat pencucian peralatan makan 10. Tempat pencucian peralatan masak

11. Area memasak

12. Ruang penyiapan masakan matang 13. Ruang pengemasan

Jika dibandingkan dengan layout awal, terjadi banyak perubahan seperti gudang-gudang bahan saling berdekatan dengan tempat pencucian bahan makanan. Selain itu, area memasak menjadi lebih dekan dengan stasiun kerja yang lain. Hal tersebut mengakibatkan alur proses produksi menjadi lebih singkat.

Selain menghasilkan layout, program ini juga menghasilkan titik pusat tiap stasiun kerja atau departemen yang baru, titik pusat yang baru dijelaskan pada Tabel 9 dengan titik pusat yang baru, maka akan diperoleh jarak yang baru pula seperti yang dijelaskan pada Tabel 9.

Tabel 9. Titik Pusat Stasiun Kerja Hasil Pengolahan Algoritma DE

Nama Stasiun Kerja/Departemen X-centro Y-centro

A. Ruang Penerimaan 1,749 8,366

B. Gudang Kering/Sembako 8,387 8,366

C. Gudang Sayur 5,099 8,366

D. Gudang Beku 3,228 2,902

E. Gudang Buah 2,129 6,01

F. Gudang Peeralatan Makan 13,01 2,902

G. Gudang Peralatan Masak 10,694 8,366

H. Tempat Pencucian Bahan Makanan 8,283 6,01

I. Tempat Pencucian Peralatan Makan 13,942 8,366 J. Tempat Pencucian Peralatan Masak 14,439 6,01

K. Area Masak 8,286 4,358

L. Area Penyimpanan Masakan Matang 7,953 2,902

M. Ruang Pengemasan 8,286 1,188

Tabel 9 menjelaskan titik pusat stasiun kerja yang baru dari hasil pengolahan data dengan algoritma DE. Bisa dijelaskan titik pusat (X.Y) ruang penerimaan adalah (7.035 , 0.796), dan seterusnya.

Tabel 10. Jarak Antar Stasiun Kerja Yang Baru Dari Ke Jarak (m) A B 6,638 A C 3,35 A D 6,943 A E 2,736 B H 2,46 B K 4,109 C H 5,63 D H 8,163 E H 6,154 F M 6,441 G K 6,416 H K 1,655 I F 6,396 J G 6,101 K L 1,789 L M 2,047 TOTAL 77,028

Pada Tabel 10 menjelaskan jarak antar stasiun kerja yang baru dari hasil pengolahan data dengan algoritma DE. Bisa dijelaskan jarak titik pusat dari A ke B adalah sejauh 6,351 meter, A ke C adalah sejauh 1,489 meter dan seterusnya. Pengukuran titik pusat antar stasiun menggunakan metode rectilinear bisa dilihat pada lampiran. Dari perhitungan tersebut bisa dijelaskan bahwa jarak material

flow pada CV. Massitoh Catering Services dengan layout yang baru berubah yang

tadinya 502,723 meter menjadi 77,028 meter dan terjadi pengurangan jarak awal sejauh 425,695 meter. Berdasarkan hasil ini bisa disimpulkan perancangan ulang dengan permodelan UA-FLP dapat mengurangi jarak tempuh material.

4.7 Rekomendasi Teknis

Terkait dengan kondisi layout CV. Massitoh Catering Services yang sekarang, banyak ditemukan permasalahan yang bisa berkaitan dengan berlangsungnya proses produksi. Maka dapat dirumuskan beberapa rekomendasi teknis yang bisa bermanfaat bagi CV. Massitoh Catering Services yaitu:

1. Perlu dilakukannya perbaikan tata letak dengan menyatukan stasiun kerja kedalam satu bangunan karena hal ini bisa memperpendek jarak alur proses produksi pada CV. Massitoh Catering Services.

2. Karena stasiun kerja akan disatukan pada satu bangunan, maka ada fasilitas lain yang akan dipindahkan atau terjadi pertukaran. Hal tersebut dikarenakan luas bangunan 1 yang terbatas.

3. Untuk tempat pencucian peralatan makan sebaiknya ditempatkan pada bangunan yang terpisah. Hal ini dikarenakan pada tempat pencucian peralatan makan banyak terdapat sampah sisa makanan yang bisa menimbulkan kontaminasi terhadap bahan makanan.

4. Menyediakan alat penanganan bahan yang sesuai, misalnya seperti troli yang bisa digunakan untuk membawa material yang berat namun bisa digunakan di luar ruangan maupun di dalam ruangan.