Karakteristik Serat Optik

Degradasi Sinyal

Material & fabrikasi Serat Optik

Fiber Joint

Serat Optik

(Jenis serat optik)

• Step Index Single Mode

Kelebihan Kekurangan

Dispersi minimum NA Kecil : butuh ILD

BW Lebar Sulit untuk terminasi

Sangat efisien Mahal

Cladding

Core 8-12m

n

2n

1Profil Indeks bias

Serat Optik

(Jenis serat optik)

• Step Index Multimode

Cladding

Core

50-200m

n

2125-400m

n

1Profil Indeks

bias

Kelebihan Kekurangan Mudah terminasi Dispersi lebar kopling efisien (NA>>) BW minimumTidak mahal

Serat Optik

(Jenis serat optik)

• Graded Index Multimode

Cladding

Core

50-100m

n

2 125-140mn

1Profil Indeks

bias

Serat optik graded indeks merupakan serat yang

kelebihan dan kekurangannya berada diantara serat

jenis single mode dan multimode step indeks

Material Serat Optik

• Syarat :

– Harus dapat dibuat panjang

– Harus tembus pandang efisien

– Memungkinkan memiliki beda indeks bias kecil antara inti dan kulit.

• Yg memenuhi syarat :

– Fiber gelas

– Fiber gelas halida

– Fiber gelas aktif

– Fiber gelas berkulit plastik

– Fiber plastik

Jenis fiber optik bervariasi dari

high loss glass fiber dengan radius core yang lebar untuk

komunikasi dengan jarak yang pendek

sampai

very transparant (low loss) fiber yang digunakan untuk

komunikasi dengan jarak yang lebih jauh (long haul

communication)

Fiber yang terbuat dari bahan plastik jarang digunakan

karena redaman-nya yang lebih besar dibandingkan glass

fiber. Kegunaan fiber plastik ini biasanya untuk aplikasi

komunikasi dengan jarak yang pendek (ratusan meter) dan

pada kondisi lingkungan yang ekstrim dimana fiber plastik

lebih memiliki keuntungan dalam hal kekuatan mekanik

(mechanical strength) daripada glass fiber

[2]

Jenis Serat Optik

Berdasarkan bahan penyusunnya

serat optik dibagi menjadi lima:

[a]

Glass fibers

[b]

Halide Glass Fibers

[c]

Active Glass Fibers

[d]

Chalgenide Glass Fibers

[a]

Glass fibers

• Glass fiber dibuat melalui reaksi fusi dari oksida logam, sulfida,

atau seleneida

• Ketika glass/ kaca dipanaskan dari suhu ruangan kemudian

dinaikan temperaturnya secara teratur maka glass tersebut

akan berubah wujud dari yang sangat

padat

kemudian

meleleh

sampai dengan wujudnya yang sangat

cair

pada suhu yang

sangat tinggi

• “melting temperature” adalah parameter penting yang

digunakan dalam fabrikasi glass. Parameter tersebut

menyatakan rentang nilai temperature dimana glass/ kaca

masih memiliki wujud cukup cair (fluid enough/ melt) dan tidak

terdapat gelembung udara didalamnya

Fiber gelas

Campuran fusi oksida logam, sulfida/selenida.

1,48 1,46 1,44 Ge2O5 P2O5 B2O3 F 0 5 10 15 20 Tambahan dopan (mol %) SiO2 = 1,458 Indeks bias 9

Jenis optical glass yang memiliki tingkat transparansi yang tinggi adalah fiber yang terbuat dari bahan oksida glass. Oksida glass yang paling sering digunakan adalah silica (SiO2) yang memiliki indeks bias 1,458 pada panjang gelombang 850 nm.

Untuk membuat dua material yang memiliki perbedaan indeks bias kecil untuk core dan

cladding dapat dilakukan dengan memberikan dopant yang bisa berasal dari bahan fluorine atau variasi bahan oksida (B2O3, GeO2, P2O5) yang ditambahkan kedalam silika (SiO2)

INTI

KULIT

GeO

2-SiO

2SiO

2P

2O

2-SiO

2SiO

2SiO

2B

2O

3-SiO

2GeO

2-B

2O

3-SiO2

B

2O

3-SiO

2Contoh komposisi fiber

[b]

Halide Glass Fibers

• 1975, researcher dari Universite de Rennes menyelidiki mengenai fluoride glasses yang memiliki loss transmisi rendah pada panjang gelombang infrared (0,2 – 8 μm dengan loss terendah pada 2,55 μm)

• Fluoride glasses termasuk kedalam golongan gelas halida dimana material anion nya adalah elemen dari golongan VIIA dari tabel periodik unsur (F, Cl, Br, I)

• Material yang diteliti itu adalah heavy metal fluoride glass yang menggunakan ZrF4 sebagai komponen utamanya • Selain ZrF4 ada komponen lainnya yang dapat digunakan untuk membuat Halide Glass Fiber yaitu BaF2, LaF3,

AlF3, NaF yang semua material itu diistilahkan dengan ZBLAN (ZrF4, BaF2, LaF3, AlF3, NaF)

• Material ZBLAN tersebut membentuk bagian core dari fiber, sedangkan untuk mendapatkan indek bias yang lebih rendah salah satu bagian dari ZrF4 diganti dengan HaF4 sehingga menjadi ZHBLAN yang digunakan sebagai cladding (kulit)

• Keuntungan, memiliki redaman yang rendah 0,01 – 0,001 dB/km

• Kerugian, dalam fabrikasi sulit untuk dibuat panjang karena:

– Material harus sangat murni untuk bisa mendapatkan low loss

level

– Fluoride glass sangat mudah mengalami devitrification yang bisa

menyebabkan efek scattering losses

[c]

Active Glass Fiber

• Penambahan elemen yang sangat jarang di bumi yaitu atom

nomor 57-71 kedalam passive glass sehingga menghasilkan

material serat optik dengan spesifikasi yang baru dan berbeda

• Efek dari penambahan elemen tersebut adalah fiber bisa

memiliki sifat amplification, attenuation, atau phase retardation

ketika cahaya optik ditransmisikan kedalam fiber tersebut

• Doping bisa ditambahkan kedalam silica atau halide glasses

• Dua elemen yang sering digunakan sebagai doping adalah

Erbium dan Neodymium EDFA (Erbium Doped Fiber Amplifier)

• Konsentrasi dari elemen doping tersebut adalah rendah (0,005 –

Rare-Earth Doped Fibers

16

Ion Common host glasses Important emission wavelengths

neodymium (Nd3+) silicate and phosphate glasses 1.03–1.1 μm, 0.9–0.95 μm,

1.32–1.35 μm ytterbium (Yb3+) silicate glass 1.0–1.1 μm

erbium (Er3+) silicate and phosphate glasses,

fluoride glasses 1.5–1.6 μm, 2.7 μm, 0.55 μm thulium (Tm3+) silicate and germanate glasses,

fluoride glasses

1.7–2.1 μm, 1.45–1.53 μm, 0.48 μm, 0.8 μm

praseodymium (Pr3+) silicate and fluoride glasses 1.3 μm, 0.635 μm, 0.6 μm,

0.52 μm, 0.49 μm holmium (Ho3+) silicate glasses, fluorozirconate

[d]

Chalgenide Glass Fibers

• Terbuat dari unsur chalcogen (S, Se, Te) dan elemen lainnya

seperti P, I, Cl, Br, Cd, Ba, Si, atau Tl

• Diantara banyak variasi chalcogen glass As

2S

3adalah salah

satu material yang sering digunakan

• Single mode fiber telah dibuat menggunakan As

40S

58Se

2dan

As

2S

3sebagai bahan penyusun core dan claddingnya,

redaman yang muncul sebesar 1 dB/m (cukup besar)

• Chalgenide glass memanfaatkan sifat nonlinearitas optik

yang tinggi untuk dimanfaatkan pada beberapa aplikasi

lainnya seperti optical switch dan fiber laser

[e] Plastic Optical Fibers

• Menghasilkan fiber optik gradded index dengan bandwidth yang tinggi

• Core bisa dibuat dari PMMA (

P

oly

M

ethyl

M

ethacryl

A

te) atau PFP (

P

er

F

luorinated

P

olymer)

• Kelemahan:

– Redaman yang lebih besar dibandingkan dengan glass fiber, – Efektif untuk komunikasi jarak pendek

characteristic PMMA PFP

Core diameter 0.4 mm 0.125-0.30 mm Cladding diameter 1.0 mm 0.25-0.60 mm Numerical aperture 0.25 mm 0.20 mm

Attenuation 150 dB/km at 650 nm 60-80 dB/km at 650-1300 nm Bandwidth 2.5 Gb/s over 100m 2.5 Gb/s over 300m

Fiber gelas berkulit plastik (PCS)

• Inti silika

• Kulit plastik/polimer ( n=1,405 pd 850 nm) atau FEP

(Fluoride Ethylene Propylene), n=1,338

• NA besar

• Hanya fiber step index

• Keuntungan murah & kopling dgn sumber baik

• Kerugian redaman besar, kualitas rendah

• Hanya cocok utk komunikasi jarak pendek

Fiber plastik

• Inti dan kulit plastik

• Contoh :

– Inti polisterene (n=1,60), kulit methyl meta crylate

(n=1,49)

– Inti methyl meta crylate, kulit copolimernya (n=1,40)

• Keuntungan sudut penerimaan besar, murah,

mudah dipelihara, fleksibel ukuran inti besar

110 s/d 1400 μm cocok dengan LED

• Hanya cocok untuk komunikasi jarak sangat

pendek ±100 m

• Dua teknik dasar pembuatan fiber:

vapor phase oxidation

&

direct melt

• Direct Melt

– Mengikuti proses pembuatan gelas secara tradisional

– Fiber optik dibuat secara langsung dari cairan komponen gelas silika yang murni

(from molten state)

• Vapor Phase Oxidation

– Uap logam halida sangat murni (SiCl

4, GeCl

4) bereaksi dengan oxigen untuk

membentuk serbuk putih partikel SiO

2– Kemudian serbuk partikel SiO

2tersebut masuk kedalam proses

sintering

(proses

pentranformasian menjadi gelas yang homogen dengan pemanasan tanpa melalui

proses melting/ pencairan)

– Hasil dari proses sintering adalah clear glass rod/ tube (batangan gelas yang

murni) yang disebut sebagai

preform

– Fiber dibuat dari

preform

dengan perlengkapan

dan proses seperti gambar berikut:

The preform is precision-fed into a circular heater called the drawing furnace. Here, the preform end is softened to the point where it can be drawn into a very thin filament, which becomes the optical fiber. The turning speed of the takeup drum at thebottom of the draw tower determines hiw fast the fiber is drawn. This, in turn, will determine the thicness of the fiberr, so that aprecise rotation rate must be maintained. An optical fiber thickness monitor is used in feedback loop for this speed

regulation. To protect the bare glass fiber from external contaminants, such as dust and water vapor, an elastic coating is applied to the fiber immediately after it is drawn.

• Preform dapat dibuat dengan empat macam teknik/ metode

yang berbeda yaitu:

1. OVPO (Outside Vapor Phase Oxidation)

2. VAD (Vapor-phase Axial Deposition)

3. MCVD (Modified Chemical Vapor Deposition)

[1] OVPO (Outside Vapor Phase Oxidation)

Pembuatan fiber pertama yang memiliki loss kurang dari 20 dB/km adalah oleh Corning Glass Works dengan metode OVPO. Sebuah layer partikel SiO2 yang disebut sebagai “soot” disimpan secara bertahap dari burner (pembakar) ke

rotating graphite (ceramic mandrel-bait rod). Glass soot tersebut menempel pada

mandrel dari layer per layer. Dengan melakukan kontrolling terhadap aliran komponen uap logam halida selama proses pembentukan perform tersebut, komposisi dan dimensi untuk core dan cladding bisa dibuat, selain itu step index ataupun gradded index perform juga bisa dibuat.

Setelah proses pembentukan preform selesai, mandrel kemudian dilepaskan. Selanjutnya pada preform dilakukan proses vitrification/ dipanaskan pada temperatur yang tinggi (> 1400o) untuk

[2] VAD (Vapor-phase Axial Deposition)

Pada metode VAD, proses pembentukan partikel SiO2 sama dengan yang terjadi pada OVPO. Partikel-partikel tersebut disatukan oleh torches (suluh/ pemanas) didalam reaction chamber, kemudian disimpan pada ujung permukaan batang glass selika yang telah

terbentuk sebelumnya seperti biji/ bibit yang menempel. Porous perform bergerak secara axial keatas dan

berputar secara kontinyu untuk memastikan kesimetrian silindris dari proses pembentukan perform tersebut. Seiring dengan pergerakan porous perform yang terus keatas, kemudian akan dilakukan proses pemanasan sampai ke tahap zone melting oleh carbon ring heater sehingga bisa didapatkan transparant rod preform yang kemudian akan dirubah menjadi lebih padat (solid).

Keuntungan:

1. Perform tidak memiliki central hole seperti pada OVPO

2. Perform bisa dibuat lebih panjang tetapi pasti berpengaruh pada cost dan hasilnya 3. Posisi reaction chamber dan zone melting (ring heater) yang terhubung satu sama lain

mengurangi kemungkinan terjadinya kontaminasi ekternal dari seperti karena adanya debu atau uap air

[3] MCVD

(Modified Chemical Vapor Deposition)

Pertama dilakukan oleh Bell Laboratories dan kemudian diadopsi secara luas yang digunakan untuk memproduksi very low loss gradded-index fiber. Uap partikel glass didapatkan dari reaksi

antara bahan gas logam halida dengan oxigen yang mengalir didalamsilica pipe. Kemudian partikel glass tersebut disimpan dan dilakukan proses sintering oleh H2O2 burner (oxyhydrogen) yang berjalan sepanjang silica pipe sehingga diperoleh clear glass layer (sintered glass). Ketika ukuran/ ketebalan dari glass sudah sesuai dengan yang diinginkan aliran uap partikel glass tadi dihentikan dan kemudian tabung (pipe) dipanaskan sampai suhu yang tinggi sehingga dihasilkansolid rod preform

Fiber yang dihasilkan dari preform MCVD akan memiliki core yang terdiri dari vapor-deposited material dan cladding yang terbuat dari original silica tube

[4] PCVD

(Plasma-activated Chemical Vapor Deposition)

Metode PCVD ditemukan oleh scientists at Philips Research. PCVD mirip dengan MCVD pada proses pembentukan yang terjadi pada silica tube. Nonisothermal plasma beroperasi pada tekanan yang rendah untuk menginialisasi

reaksi kimia. Silica tube berada pada temperatur 1000-1200oC untuk mengurangi tekanan. Microwave resonator yang

bekerja pada 2.45 GHz berjalan sepanjang silica tube untuk menghasilkan plasma. Proses pembuatan dengan teknik PCVD ini menghasilkan dan menyimpan clear glass material secara langsung pada dinding tube tanpa melalui soot formation, jadi tidak ada proses sintering didalamnya. Ketika ketebalan/ diameter dari glass sudah sesuai dengan yang diinginkan tube (tabung) berubah membentuk jadi preform seperti yang terjadi pada MCVD.

Double-Crucible Method

metode direct melt double crucible dapat

digunakan untuk membuat silica, chalgenide, dan halida glass fiber. Pada metode ini, glass rod

(batangan glass) untuk core dan cladding dibuat terlebih dahuluisecara terpisah dengan proses pencampuran (melting mixture) dari serbuk murni sampai didapatkan komposisi glass yang sesuai. Batangan glass untuk core dan cladding kemudian dimasukan kedalam crucible secara terpisah (inner dan outer). Fiber terbentuk dari komponen core dan cladding yang berada pada kondisi cair

(molten state) yang keluar dan mengalir dari lubang bagian bawah crucible secara kontinyu.

Meskipun metode ini memberikan keuntungan berupa prosesnya yang bisa berlangsung secara kontinyu tetapi harus memperhatikan kemungkinan kontaminasi yang terjadi pada proses melting. Faktor utama sumber

Karakteristik Serat Optik

• Bandwidth-distance product

– Sebuah ukuran kapasitas informasi serat

optik, dinyatakan dalam MHz.Km

Contoh :

BW 400 MHz.Km, artinya sinyal 400 MHz

dapat dikirim untuk 1 Km, atau dapat berarti

pula BW x L 400

The electric susceptibilityχe of a dielectric material is a measure of how easily it polarizes in response to an electric field.

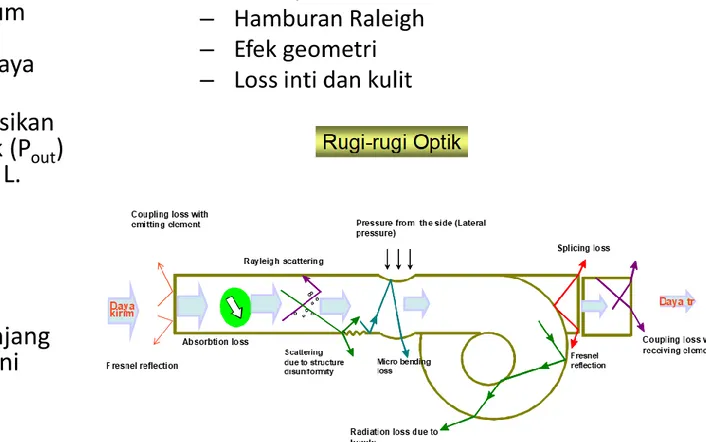

Degradasi Sinyal Pada Fiber Optik

Redaman

Dispersi

35

Degradasi sinyal :

• Degradasi sinyal dalam fiber :

– Redaman

– Dispersi

Redaman

• Redaman diklasifikasikan :

– Absorpsi

– Hamburan Raleigh – Efek geometri – Loss inti dan kulit

• Dalam desain sistem komunikasi serat optik,

redaman mempunyai peranan yang sangat penting. • Redaman menentukan jarak transmisi maksimum

antara transmitter dan receiver, juga akan

menentukan banyaknya repeater dan margin daya yang dibutuhkan dalam sebuah link.

• Redaman () sinyal atau rugi-rugi serat didefinisikan sebagai perbandingan antara daya output optik (Pout) terhadap daya input optik (Pin) sepanjang serat L.

• Redaman dalam serat optik untuk berbagai panjang gelombang tidak selalu sama karena redaman ini merupakan fungsi panjang gelombang (()).

m

dB

P

P

L

out in

10

log

37

Absorpsi

• Absorpsi oleh kerusakan atomik dalam komposisi gelas.

Kerusakan ini merupakan ketidaksempurnaan struktur atomik

bahan serat, misalnya molekul yang hilang, kerusakan oksigen

dalam struktur gelas.

• Biasanya redaman absorpsi jenis ini cukup kecil bila

dibandingkan dengan jenis lain tetapi akan sangat berarti

apabila tercemari oleh adanya ledakan nuklir.

• Rugi-rugi absorpsi :

– Kerusakan atom

– Intrisik

Rugi-rugi Absorpsi Karena Kerusakan Atom

• Kerusakan atom

– Ketidak sempurnaan struktur atom seperti kehilangan molekul, cluster kerapatan

tinggi grup atom, atau kerusakan oksigen dalam struktur gelas.

– Umumnya rugi-rugi ini dapat diabaikan dibandingkan dengan karena intrinsik dan

ekstrinsik.

– Rugi-rugi ini signifikan jika terjadi radiasi nuklir yang tinggi, misalnya di reaktor

nuklir saat terjadi ledakan nuklir.

39

• Intrinsic absorption oleh atom unsur pokok bahan serat. Sifat alamiah gelas

menyerap cahaya.

• Hal ini berhubungan dengan bahan serat (misalnya SiO

2murni) dan

faktor-faktor prinsip yang menentukan transparency window bahan pada daerah

spektrum tertentu. Sangat kuat pada daerah ultra violet tidak

berpengaruh pada siskom optik. Pada daerah inframerah terjadi puncak

pada 7 μm dan 12 μm.

• Absorpsi terjadi pada saat foton berinteraksi dengan elektron di pita

valensi dan mendorong ke level energi yang lebih tinggi. Energi panas

atom-atom bergerak SiO berkontraksi & meregang/vibrasi.

40 0 / E E uv

Ce

Hukum Urbach :C dan EO : konstanta empiris E : energi photon

x : bagian molekul GeO2

2 4,6310

60

6

,

46

2

,

154

e

x

x

uv

dB/Km Absorpsi daerah UV : Absorpsi daerah IR :

11 48,4810

81

,

7

e

IR41

• Extrinsic absorption oleh atom pengotoran dalam bahan gelas. Ketidak murnian sumber utama

rugi-rugi fiber.

• Hal ini disebabkan oleh adanya pencampuran silika dengan bahan doping dan uap oksihidrogen

selama pembuatan serat. Fe, Cu, V, Co, Ni, Mn, Cr menyerap secara kuat pada daerah yang

diinginkan. Ketidak lengkapan pengisian sel elektron dalam penyerapan cahaya mengakibatkan

elektron bergerak dari level energi rendah ke level lebih tinggi.

• Jenis : ion transition metal dan ion OH

• Redaman OH paling signifikan pada 1,37 μm, 1,23 μm, 0,95 μm

42

Karakteristik redaman fiber silika diberikan doping GeO2

43

44

Hamburan Rayleigh

• Redaman ini timbul dari variasi mikroskopik dalam densitas bahan, dari fluktuasi

komposisional dan dari ketidakhomogenan struktur dari kerusakan yang terjadi

selama manufaktur.

• Terjadi karena gelombang bergerak melalui media yang terdapat benda hambur yang < 1 λ

• Saat pabrikasi gelas cair panas molekul bebas bergerak

• Pada saat cairan dingin gerakan berkurang

• Pada saat padat mol acak membeku variasi kepadatan variasi indeks bias setempat

hamburan.

45

Glory : gejala optik dihasilkan oleh backscattering ke sumber oleh asap/kabut/butir air berukuran seragam.

46

• Penyebab hamburan lain :

– Bahan fiber terdiri dari lebih dari satu oksida fluktuasi

konsentrasi oksida penyusun

– Ketidak homogenan bahan yang dicampurkan dalam gelas

selama pabrikasi antar muka inti-kulit kasar, benda

hambur > λ optik dapat dikendalikan pada saat

pabrikasi.

47

Redaman karena hamburan sebanding dengan λ-4.

Gelas komponen tunggal :

T f B scat T f B scatT

k

p

n

T

k

n

2 8 4 3 2 2 4 33

8

1

3

8

kB : Konstanta Boltzman = 1,380 x 10-23 J/OKβT : Isothermal compressibility bahan Tf : Suhu fictive/lebur

p : koefisien photoelastic atau

Neper/Km

48

Utk gelas multi komponen :

m i i iC

C

n

n

n

V

n

1 2 2 2 2 2 2 2 2 4 33

8

δρ : fluktuasi kepadatanδCi : fluktuasi konsentrasi komponen gelas Neper/Km

Nilai fluktuasi komposisi dan kepadatan umumnya tidak diketahui dan ditetapkan dr data hamburan percobaan

49

Redaman pada fiber GI-MM tertentu

50

Efek Geometri

• Bengkokan/lengkungan redaman :

– Makroskopi

• berukuran besar dibanding diameter fiber

• Misalnya fiber dibelokan pojok

– Mikroskopi

• fluktuasi jari-jari ukuran kecil berulang

• berukuran kecil dibanding diameter fiber

• Terjadi secara random

Efek Geometri

• Redaman akibat pembengkokan

ada dua jenis, yaitu : macrobending

dan microbending.

• Macrobending adalah

pembengkokan serat optik dengan

radius yang panjang bila

dibandingkan dengan radius serat

optik.

• Redaman ini dapat diketahui

dengan menganalisis distribusi

modal pada serat optik.

52

Mode fundamental dalam fiber lengkung

Jari-jari kritis single mode :

3 2 / 3 2 2 2 1996

,

0

748

,

2

20

C Cn

n

R

2

3/2 2 2 1 14

3

n

n

n

R

C

53

2 1 3 / 2 22

2

3

2

2

2

1

ka

n

M

kR

n

R

a

M

M

eff

Pada saat serat optik melengkung, medan pada sisi yang jauh harus bergerak lebih cepat

untuk mengimbangi kecepatan medan di inti.

Pada saat kritis dengan jarak x

cdari pusat serat, medan harus bergerak lebih cepat. Karena

tidak bisa, maka energi teradiasi.

Banyaknya modal efektif yang masih dapat terbimbing adalah M

effsbb :

di mana M adalah jumlah total mode yang ada pada serat optik yang tidak melengkung. k = 2/, R adalah radius pembengkokan,

adalah profil graded index, adalah perbedaan indeks bias inti-selubung, dan a adalah radius serat optik.

54

Microbending : fluktuasi jari-jari ukuran kecil berulang dari lengkungan sumbu fiber Microbending adalah

pembengkokan-pembengkokan kecil pada serat optik akibat ketidakseragaman dalam pembentukan serat atau akibat adanya tekanan yang tidak seragam pada saat pengkabelan.

Salah satu cara untuk menguranginya adalah dengan menggunakan jacket yang tahan terhadap tekanan.

55

56

Loss Inti dan Kulit

P P P P P P P P P P clad vm core clad clad core vm 1 2 1 2 1 1

Inti dan kulit terbuat dari bahan yang berbeda komposisinya memiliki kofisien redaman berbeda (α1 untuk inti dan α2 untuk kulit).

Jika pengaruh kopling moda diabaikan, loss SI fiber mode (v,m) :

karena

maka

Loss total dari fiber diperoleh dari penjumlahan semua moda dari tiap bagian daya setiap moda Pada fiber GI, koefisien redaman pada jarak r dari sumbu

2 2 2 2 2 1 2 1)

0

(

)

(

)

0

(

)

(

n

n

r

n

n

r

57

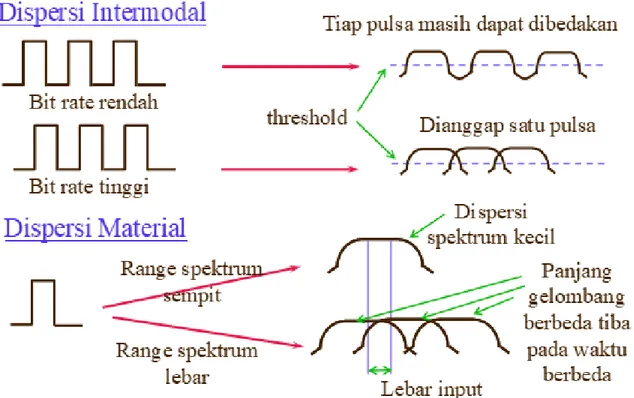

Dispersi

• Group velocity : kecepatan energi suatu modus tertentu

bergerak sepanjang fiber.

• Perbedaan kecepatan grup mengakibatkan perbedaan

waktu tiba energi di tujuan sehingga mengakibatkan

terjadinya pelebaran pulsa.

• Gejala yang mengakibatkan terjadinya pelebaran pulsa

disebut dispersi.

• Jenis dispersi :

– Intermodal, hanya terjadi pada MM fiber

– Intramodal

• Material

• waveguide

Dispersi Antar Mode (intermodal dispersion)

Cahaya dari sumber masuk ke dalam serat optik multimode dirambatkan dalam beberapa mode.

Setiap mode menempuh alur yang berbeda-beda, ada yang merambat sejajar sumbu inti dan ada pula yang merambat zigzag.

Dengan demikian Jarak yang ditempuh oleh tiap mode akan berbeda-beda. Jarak terpendek adalah yang sejajar dengan sumbu inti.

• Dispersi intermodal disebut juga pelebaran pulsa. Dispersi

intermodal bergantung pada panjang gelombang, efeknya pada

distorsi sinyal meningkat sebanding dengan lebar spektrum dari

sumber optik.

60

Group delay

Time delay atau Group delay per satuan panjang :

/

2

2

1

1

1 2

k

dk

d

c

V

d

d

c

dk

d

c

V

L

g g g: kec energi dalam pulsa yang merambat sepanjang fiber Dimana :

L : jarak yang dicapai oleh pulsa

61

d

d

g

2 2 22

2

d

d

d

d

c

L

d

d

g gSelisih Total delay sepanjang fiber L :

Pelebaran pulsa dapat didekati dengan lebar pulsa rumus :

Dispersi :

d

d

L

D

1

g62

Dispersi bahan/kromatis (material/chromatic dispersion)

• Dispersi material terjadi karena indeks bias bervariasi sebagai fungsi panjang gelombang optik.

• Dikenal juga sebagai dispersi kromatis atau spektral.

• Terjadi karena variasi indeks bias bahan core yang merupakan fungsi panjang gelombang, serupa dengan efek prisma menguraikan spektrum, akibatnya terjadi kecepatan grup berbeda setiap moda yang tergantung pada panjang gelombang, selanjutnya mengakibatkan terjadinya pelebaran pulsa .

d

dn

n

c

L

n

d

d

c

dk

d

c

L

m at g2

2

1

2 Karena dan Maka :63

Pelebaran pulsa dari suatu sumber yang memiliki lebar spektral σλ karena dispersi material :

22 2 21

d

n

d

c

D

L

D

d

n

d

c

L

d

d

m at m at m at m at

: Dispersi material64

65

Dispersi material silika murni dan GeO2-SiO2 sbg fungsi panjang gelombang

66

Dispersi pandu gelombang

• Terjadi karena tidak semua cahaya yang diterima

detektor melalui inti, tetapi sebagian cahaya

merambat melalui kulit.

• Besarnya dispersi pandu gelombang tergantung pada

rancangan fiber, karena konstanta propagasi β

merupakan fungsi a/λ.

• Untuk penyederhanaan dalam perhitungan

diasumsikan bahwa indeks bias material tidak

tergantung pada panjang gelombang.

67

Konstanta propagasi normalisasi :

1

/

/

2 2 1 2 2 2 2 1 2 2 2

b

k

n

n

n

n

k

b

n

n

n

k

b

Untuk ∆ <<< atauGroup delay karena dispersi pandu gelombang :

dV

Vb

d

n

n

c

L

kan

n

n

ka

V

dk

kb

d

n

n

c

L

dk

d

c

L

wg wg 2 2 2 2 2 2 1 2 22

maka Untuk ∆ << 68

wg wg wg wg wg wgD

dV

Vb

d

V

c

L

n

dV

d

V

LD

d

d

2 2 2

Pelebaran pulsa karena dispersi pandu gelombang :

: Dispersi pandu gelombang

:

:

2 2 mod wg m wg m i

Pelebaran pulsa karena dispersi intramodus :

Pelebaran pulsa karena dispersi material

69

70

71

Distorsi sinyal pada fiber SM

Dispersi pandu gelombang dan dispersi material pada SM memiliki nilai dalam orde yg hampir sama.

72

Dispersi antar modus

• Merupakan hasil dari perbedaan nilai group delay (kecepatan group axial) dari setiap modus

individual pada satu frekuensi.

L

T

maxT

minc

L

n

T

T

si

max min 1 mod

73

Pelebaran Pulsa pada Fiber GI

• Keuntungan profil indeks bias gradual adalah menawarkan propagasi MM pada inti yang

relatif besar dan kemungkinan distorsi delay antar modus yang rendah.

• Karena indeks bias dibagian luar inti lebih rendah dari pada di pusat inti maka cahaya akan

merambat lebih cepat di bagian luar inti dari pada di pusat inti. V = c/n

Pelebaran pulsa karena dispersi antar modus (untuk α = 2) :

si gi gi

c

L

n

mod mod 2 1 mod8

8

atau74

:

:

mod mod 2 mod 2 mod a i a i

Pelebaran pulsa pada fiber MM :

Pelebaran pulsa karena dispersi intramodus Pelebaran pulsa karena dispersi antarmodus

Dispersi total (akibat berbagai sebab di atas) adalah :

2 2 2 ntermodal bahan wg i totalt

t

t

t

Pada serat optik mode tunggal yang masih tersisa adalah dispersi material

dan dispersi pemandu gelombang.

Dispersi intermodal tidak terdapat di serat optik single mode karena mode

yang berjalan hanya satu mode yaitu yang sejajar dengan sumbu inti.

Karakteristik dispersi ini menentukan batas kapasitas informasi serat optik.

Sebuah ukuran kapasitas informasi dari sebuah bumbung gelombang optik biasanya dinyatakan sebagai bandwidth distance product (perkalian antara jarak dan lebar pita) dalam MHz.km.

Untuk step index bandwidth distance product-nya 20 MHz.km. Sedangkan serat optik graded index dapat mencapai 2,5 GHz.km.

76

FIBER JOINT

77

Sambungan

• Sambungan fiber dng fiber :

– Permanen splice

– Tdk permanen konektor

• Parameter redaman sambungan :

– Distribusi daya masukan ke sambungan – Jarak sumber optik dan sambungan

– Ukuran dan karakteristik ke dua ujung fiber – Kualitas permukaan ujung fiber

Efisiensi gandengan : E com m F

M

M

Mcomm : jumlah common mode

ME : jumlah mode di fiber pengemisi

78

Distribusi modus berbeda berkas optik memancar dr fiber menghasilkan loss gandengan berbeda

79

Misalignment mekanis

• Jenis misalignment utama :

– Separasi longitudinal, terjadi jika fiber memiliki sumbu

sama tetapi memiliki celah s

– Misalignment sudut (angular), terjadi jika dua sumbu

membentuk suatu sudut shg permukaan ujung fiber

tidak sejajar

– Axial/lateral displacement, terjadi jika kedua sumbu

fiber terpisah sejauh d.

• Misaligment paling banyak terjadi : axial

displacement

80

Jenis misaligment mekanis

θ

d

a

d

a

(a) Separasi longitudinal

(b) Angular misalignment

(c) Lateral displacement s

81

Axial/lateral displacement

d

a

d

a

Common core area

2 2 ,

4

1

2

arccos

2

a

d

a

d

a

d

A

A

F com m step F

82

22 22 ,2

5

6

4

1

2

arccos

2

a

d

a

d

a

d

a

d

P

P

T grad F

a

d

grad F4

3

8

1

,

Efisiensi gandengan fiber GI :

Jika d/a < 0,4 : Efisiensi gandengan SM :

2/

,

W

d

lat

SM

e

83

Separasi

2tan

c Fs

a

a

2

2 2 ,4

2

4

)

1

4

(

4

Z

Z

Z

long SM

Efek loss jika ujung fiber terpisah sejauh s Efisiensi gandengan Fiber SI :

θC : sdt kritis fiber Efisiensi gandengan Fiber SM :

2

22

/

n

W

s

Z

84

Angular misalignment

sin

cos

sin

sin

)

cos

1

(

cos

sin

sin

)

cos

1

(

cos

2

1

arcsin

1

1

1

arcsin

1

1

1

2

1

cos

2 2 2 2 c c c c c Fy

p

y

y

y

q

p

p

p

2 2

3 3sin

cos

cos

c cq

Efisiensi gandengan Fiber SI (mode memancar seragam):

Efisiensi gandengan Fiber SM :

2 2

,

W

n

ang

SM

e

85

Perbandingan redaman dr 2 hasil percobaan sumber LED, fiber GI : (1) a = 50 μm, panjang 1,83 m

86

Contoh

• Fiber SM memiliki frekwensi normal V = 2,40,

indeks bias core/inti n

1= 1,47, indeks bias

cladding/kulit n

2= 1,465 dan diameter inti 2a =

9 μm.

– Hitung loss sambungan jika terjadi lateral offset 1

μm.

– Hitung loss sambungan jika terjadi angular

misaligment 1

opd panj gel 1300 nm.

87

Loss berkaitan dgn perbedaan fiber

Perbedaan dimensi dan karakteristik fiber yg disambungkan

akan menambah loss gandengan.

utk Profil indeks bias berbeda :

1

2

2

) ( E R E R F

E R

E R

utk88

NA berbeda

Fiber (E)

1

0

0

2 ) ( E R NA FNA

NA

NA

R(

0

)

NA

E(

0

)

)

0

(

)

0

(

E RNA

NA

utk utk89

Jari-jari fiber berbeda

1

2 ) ( E R a Fa

a

a

Ra

E E Ra

a

utk utk90

Penyiapan muka ujung fiber

• Agar cahaya tidak dihamburkan di sambungan, ujung fiber harus dibuat rata, tegak lurus thd

sumbu fiber dan halus.

• Teknik Grinding dan polishing:

– dpt menghasilkan permukaan fiber yg halus dan tegak lurus sumbu fiber – perlu banyak waktu dan ketrampilan operator.

– Diaplikasikan di lingkungan terkendali spt laborat, pabrik. – Tdk cocok utk di lapangan

• Teknik controlled-fracture :

– Didasarkan pd cara score-and-break

– Fiber dibentangkan diatas permukaan lengkung dan ditarik, selanjutnya dipotong dng sejenis pisau. – Dihasilkan ujung permukaan yg sangat halus dan tegak lurus sb fiber

– Perlu pengendalian curvature dr fiber dan besarnya tarikan. – Jika tidak tepat beberapa crack.

91

• Akibat ketidak tepatan menghasilkan :

– Lip

– Rolloff, kondisi sebaliknya dr lip

– Chip, frakcture setempat

– Hakle, ketidak teraturan ujung fiber

– Mist, spt hakle tapi lebih sedikit

– Spiral/step, abrupt change di ujung fiber

92

Prosedur controlled-fracture penyiapan ujung fiber

93

Fiber splicing

• Teknik splicing :

– Fusi : menyatukan kedua ujung fiber secara termal (di-las)

– V-groove : menyatukan kedua ujung fiber dgn lem.

– Tube mechanical splice : pipa terbuat dr bahan elastis

– Loose-tube splice : menggunakan pipa segiempat, lengkungan fiber mengakibatkan pipa berputar

menempatkan fiber di salah satu ujung.

94

Fusion splicing

95

96

V-groove splicing

97

98

99

Konektor

• Persyaratan konektor yg baik :

– Loss gandengan rendah

– Interchangeability/compatibility

– Mudah pemasangan pd fiber

– Sensitifitas lingkungan rendah

– Murah dan konstruksi andal

– Mudah penyambungan (buka-sambung)

• Jenis konektor :

– Butt-joint

• Straight sleeve • Tapered sleeve

100 (c )

101

102

103

104

Efisiensi gandengan konektor SM fiber :

u q

ff SMe

q

n

n

n

n

/ 3 1 2 3 2 1 ,4

16

/

2

/

/

/

1

sin

1

sin

2

1

3 2 1 2 2 2 2 1 2 2 2 1 2 2 2n

k

W

W

kW

s

G

kW

d

F

G

q

kW

G

FG

F

u

n1 = indeks bias inti

n3 = indeks bias media antar fiber λ = panjang gel sumber

d = lateral offset

s = longitudinal missaligment θ = angular missalignment

W1 = 1/e mode-field radius dr fiber kirim W2 = 1/e mode-field radius dr fiber terima

105

106

Konektor Multimode Konektor Singlemode