PRA RENCANA PABRIK

Oleh :

DANARAJI ADISAPUTRA

1031210038

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN” JAWA TIMUR

SURABAYA

FAT SPLITTING

Oleh :

DANARAJI ADISAPUTRA

NPM. 1031210038

Telah Dipertahankan Dihadapan Dan Diterima Oleh Tim Penguji Pada Tanggal 29 November 2013

Tim Penguji Dosen Pembimbing

1.

Ir. Mu’tasim Billah, MS Ir.Tutuk Harsini,MT

NIP. 1960 0504 198703 1 001 NIP. 19520916 198203 2 001

2.

Ir. Nurul Tri Wdjiati

NIP. 1961 0301 198903 2 001

3.

Ir. Isni Triutami

NIP. 1959 0710 1987703 2 001

Mengetahui,

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

Nya, sehingga kami dapat menyelesaikan dengan baik pra rencana pabrik ini yang

berjudul “Pabrik Gliserol dari CPO dengan Proses Continue Fat Splitting”.

Pra rencana ini disusun untuk memenuhi tugas yang diberikan kepada

mahasiswa Program Studi Teknik Kimia, Universitas Pembangunan Nasional

“Veteran” Jawa Timur sebagai salah satu syarat untuk memperoleh gelar sarjana

Teknik Kimia.

Sebagai dasar penyusunan pra rencana pabrik ini adalah teori yang diperoleh

selama kuliah, data-data dari majalah, internet maupun literatur yang ada. Selanjutnya,

dengan tersusunnya pra rencana pabrik ini, saya menyampaikan ucapan terima kasih

yang sebesar-besarnya kepada :

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri,

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT selaku Kepala Jurusan Teknik Kimia, Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

3. Ibu Ir. Tutuk Harsini, MT selaku dosen pembimbing.

4. Bapak, Ibu, Saudara tercinta yang telah memberikan dorongan, doa, dan restu

serta semangat demi berhasilnya studi kami.

5. Rekan-rekan serta semua pihak yang secara langsung maupun tidak langsung

Akhir kata, semoga pra rencana pabrik ini dapat memberi manfaat bagi kita

semua.

Surabaya, Juni 2013

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... vi

DAFTAR GRAFIK ... vii

DAFTAR GAMBAR ... viii

Tabel I.2 Data konsumsi Gliserol dalam negeri ... I.4

melimpah di Indonesia untuk mencukupi kebutuhan konsumen serta membuka peluang

lapangan pekerjaan.

Rencana lokasi pendirian pabrik ini di daerah Rokan Hilir, Riau, dengan

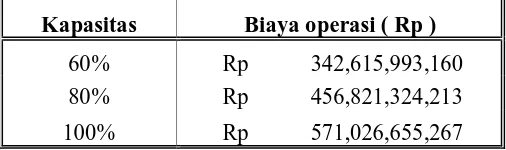

perencanaan sebagai berikut:

1. Perencanaan Operasi : 24 jam / hari

2. Proses yang digunakan : 330 hari per tahun

3. Kapasitas Produksi : 13.500 ton per tahun

4. Bahan Baku Utama

- CPO : 17689.12 kg /jam

5. Kebutuhan Utilitas

- Bahan bakar : 750.604 liter / hari

- Air : 142726.7 m

3 / hari

- Listrik : 248.8 kWh

6. Bentuk Perusahaan : Perseroan Terbatas

7. Struktur Organisasi : Garis dan Staf

8. Jumlah Tenaga Kerja : 139 Orang

9. Umur Pabrik : 10 tahun

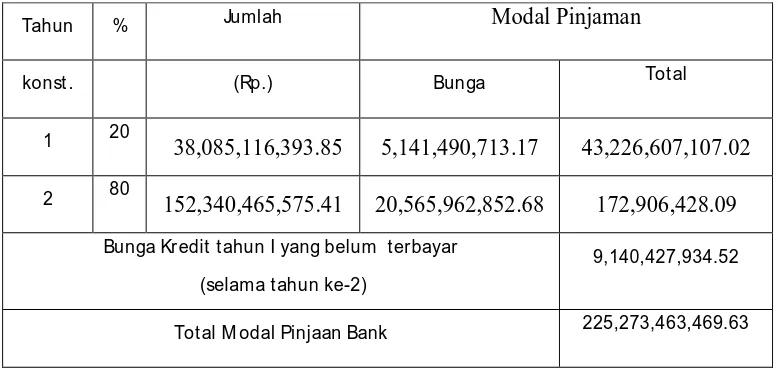

10.Masa Konstruksi : 2 Tahun

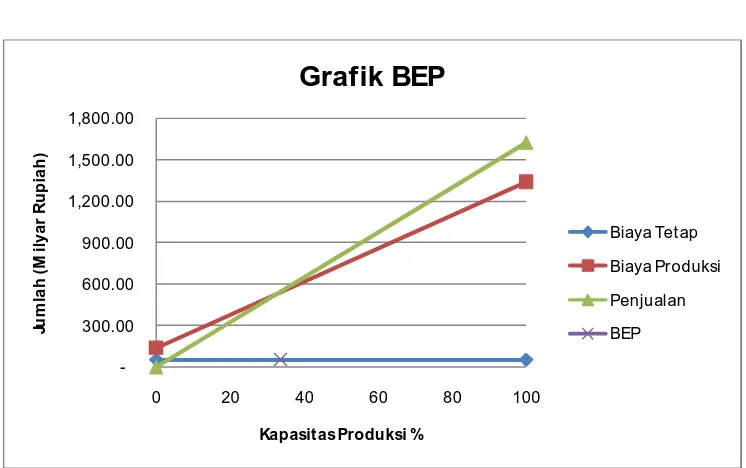

- Modal Kerja (WCI) : Rp. 270,643,306,149

- Modal Total (TCI) : Rp. 476,063,954,923

- Internal Rate of Return (IRR) : 40 %

- Rate On Equity (ROE) : 38.9% %

- Pay Out Periode (POP) : 3 tahun 6hari

BAB I PENDAHULUAN

1.1 Gliserol

Gliserin adalah nama komersia dari produk yang terdiri dari gliserol dan sejumlah kecil air. Gliserol sebenarnya merupakan Propanatriol. Berat Molekul 92,02 gr/mol, titik didih 290o dan Berat jenis 1,2617 gr/cm. (Swern,D.,”Bailey’s Industrial Oil And Fat Produts”,Vol.5,Ed.5p.275). Propanatriol.(Swern,D.,”Bailey’s Industrial Oil And Fat Products”, Vol.5,Ed.5p.275). Gliserol 1,2,3-propanatriol ,gliserin CH2OHCOHCH2OH, adalah sebuah alcohol trihidrat berupa cairan kental,bening dengan rasa manis. (kirk Othmer,”Encycopedia Of Chemical Technogy”,Vol 11,Ed.3,p. 921).

Gliserol pertama kali ditemukan oleh Scheele pada tahun 1779, dengan memanaskan campuran minyak zaitun (olive oil) dan litharge, kemudian membilasnya dengan air. Bilasan dengan air tersebut, menghasilkan suatu larutan berasa manis, yang disebutnya sebagai “the sweet principle of fats”. Sejak 1784, Scheele membuktikan bahwa substansi yang sama dapat diperoleh dari minyak nabati dan lemak hewan seperti lard dan butter. Pada tahun 1811, Chevreul memberi nama hasil temuan Scheele ini dengan sebutan gliserin, yang berasal dari bahasa Yunani yaitu glyceros, yang berarti manis.

Perkembangan pembangunan industri di Indonesia semakin meningkat. Kemajuan ini tampak dengan semakin banyak berdirinya pabrik yang mengolah bahan mentah menjadi bahan jadi. Kegunaan gliserol sangat banyak, terutama adalah sebagai : resin sintetis, getah ester, obat – obatan kosmetika dan pasta gigi. Proses pengolahan tembakau dan makanan juga mengkonsumsi gliserin dalam jumlah besar sebagai bahan pembantu. (Kirk Othmer,”Encyclopedia Of Chemical Technology”, Vol. 11, Ed. 3, p.921).

Perkembangan Pabrik Gliserol dari tahun-ketahun di Indonesia masih kecil dan melihat ketersediaan bahan baku CPO yang terbesar kedua setelah Malaysia mendorong untuk dikembangkannya pabrik gliserol. Dituntut juga perkembangan industry yang memanfaatkan gliserol untuk dijadikan bahan baku utama dalam produk olahan gliserol. Untuk proses pembuatan gliserol tergolong masih sederhana dan tidak terlalu sulit untuk pemrosesan.

1.1.1 Alasan Pendirian Pabrik

Perkembangan pembangunan industri di Indonesia semakin meningkat. Kemajuan ini tampak dengan semakin banyak berdirinya pabrik yang mengolah bahan mentah menjadi bahan jadi, serta meningkatnya industri barang untuk modal termasuk industri mesin dan peralatan. Istilah gliserol digunakan untuk zat kimia yang murni, sedang gliserin digunakan untuk istilah hasil pemurnian secara komersial.

Di samping itu, dilihat dari kebutuhan Gliserol yang semakin meningkat di Indonesia, maka Pabrik Gliserol ini layak didirikan atas dasar pertimbangan:

1. Sebagai pemasok bahan baku untuk industri-industri farmasi dan kosmetik dalam negeri.

2. Mengurangi jumlah impor gliserol sehingga dapat menghemat devisa negara.

3. Memacu tumbuhnya industri lain yang memerlukan gliserol sebagai bahan baku.

4. Membuka lapangan kerja baru.

Pertimbangan utama yang melatarbelakangi pendirian Pabrik Gliserol ini pada umumnya sama dengan sektor-sektor industri kimia yang lain, yaitu mendirikan suatu pabrik yang secara sosial-ekonomi cukup menguntungkan untuk saat in dan mendatang.

1.1.2 Ketersediaan bahan baku di Indonesia

Potensi CPO Indonesia sangat besar saat ini Indonesia telah menjadi produsen minyak sawit terbesar di dunia, melebihi Malaysia. Bahan baku untuk pembuatan gliserol adalah minyak kelapa (CPO). Ber iku t in i ad alah d ata ketersed iaan b ahan b aku d i Indo nesia :

Tabel I.1 Data Bahan Baku CPO dalam negeri Tahun Produksi CPO Indonesia (Ton)

2004 675.003

1.1.3 Kebutuhan Nasional

Indonesia merupakan negara terbesar kedua penghasil CPO di dunia setelah Malaysia. Bahkan diperkirakan akan menjadi produsen CPO terbesar di dunia pada tahun 2012. Dengan demikian sumber bahan baku pembuatan gliserol ini banyak tersedia.

Tabel I.2 Data Konsumsi Gliserol Dalam Negeri

Tahun Konsumsi Gliserol (Ton)

2004 27.071

Sumber : Badan Statistik Surabaya (2012)

Semakin tingginya konsumsi gliserol dalam negeri membuat para perusahaan yang menggunakan gliserol sebagai bahan baku memperolehnya dari perusahaan yang memproduksi gliserol. Berikut ini adalah nama-nama perusahaan yang memproduksi gliserol :

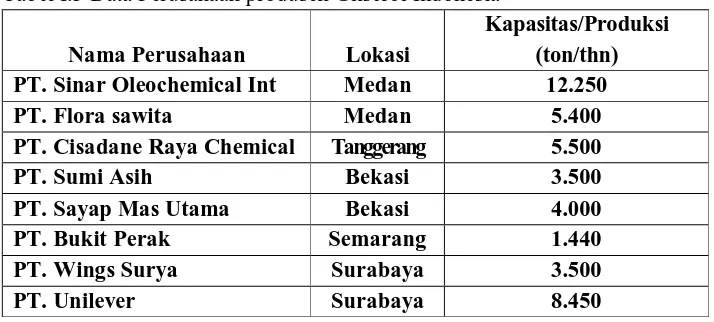

Tabel I.3 Data Perusahaan produsen Gliserol Indonesia

Nama Perusahaan Lokasi

Kapasitas/Produksi (ton/thn)

PT. Sinar Oleochemical Int Medan 12.250

PT. Flora sawita Medan 5.400

PT. Cisadane Raya Chemical Tanggerang 5.500

PT. Sumi Asih Bekasi 3.500

PT. Sayap Mas Utama Bekasi 4.000

PT. Bukit Perak Semarang 1.440

PT. Wings Surya Surabaya 3.500

PT. Unilever Surabaya 8.450

1.1.4 Aspek Pasar

Ada beberapa macam ukuran dan harga produk Gliserol yang selama ini beredar di pasar, yaitu sebagai berikut :

Tabel I.4 Daftar Harga Gliserol

Ukuran Harga (US$)

Dari data di atas dapat diketahui bahwa selama ini produk Gliserol yang dijual dipasar adalah dengan kemasan tidak seberapa besar. Oleh karena itu, selain dijual produk dengan kemasan pasar, bisa juga ditawarkan kepada konsumen produk dengan kemasan lebih besar, tetapi tentu saja dengan harga yang lebih murah.

1.1.5 Kapasitas

Pada grafik diatas diperoleh impor Gliserol dari tahun 2004 sampai tahun 2011 cenderung mengalami kenaikan. Dari grafik tersebut dapat diperkirakan impor surfaktant pada tahun selanjutnya akan mengalami kenaikan. Berdasarkan grafik diatas diperoleh persamaan: y = 1510.x +3x10 6

Dari grafik diatas dengan metode regresi linear ( Menggunakan Microsoft Excel ), maka di dapatkan persamaan untuk mencari kebutuhan pada tahun tertentu dengan persamaan :

y = 1510.x - 3E+06

2003 2005 2007 2009 2011 2013

Y = 1510.x – 3.000.000 Keterangan : Y = Kapasitas (ton/th)

X = Tahun ke-n

Pabrik ini direncanakan beroperasi pada tahun 2022 Kapasitas pada tahun 2012 :

Y = (1510)(2022) – 3.000.000 = 53.220 ton / tahun.

Untuk itu kapasitas terpasang pada pabrik ini direncanakan mengambil 25% dari jumlah total produksi tahun 2014 sebesar :

25% x 53220ton/tahun = 13303ton/tahun ≈ 13500 ton/tahun

3 Gliserol Sifat Fisika:

Beberapa sifat fisis dan karakteristik yang penting dari gliserol, antara lain

1. Rumus molekul : C3H8O3 10.Panas Pembentukan : 159,60 kal/mol

11.Titik api : 204 0C

12.Flash point : 177 0C

(Sumber : Kirk dan Orthmer, 1971;Mc Graw Hill Encyclopedia, 1977; Perry, 1999)

4. Sifat kristal : Higroskopis mudah mencair

5 Fatty Acid (Asam Lemak)

1. Rumus Kimia : C16H23O2

2. Berat Molekul : 256,42 g/mol

3. Boiling point : 215 oC at 15 mmHg

4. Melting point : 52 oC

5. Flash point : 185 0C

BAB II

URAIAN PROSES

II.1. Macam Proses Pembuatan

Gliserol dapat diproduksi melalui beberapa metode proses Penggolongan ini didasarkan pada perbedaan bahan baku yang digunakan. Ketiga cara itu antara lain yaitu :

Gambar II.1 Blok Diagaram Proses Produksi Gliserol

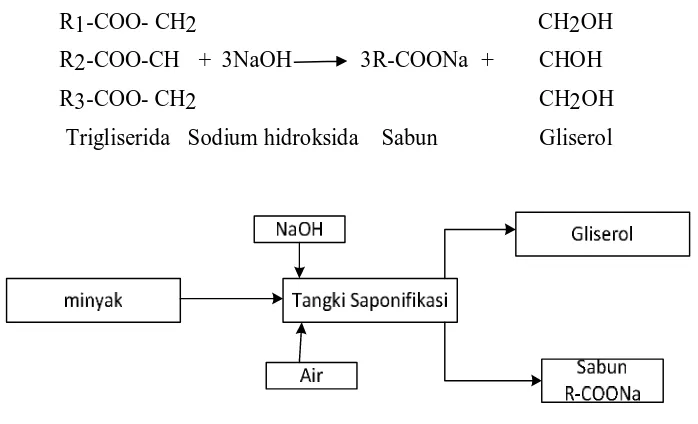

1. Proses Saponifikasi

Saponifikasi lemak dengan NaOH, menghasilkan gliserol dan sabun.

R1-COO- CH2 CH2OH

R2-COO-CH + 3NaOH 3R-COONa + CHOH

R3-COO- CH2 CH2OH

Trigliserida Sodium hidroksida Sabun Gliserol

Proses saponifikasi ini berada dengan proses yang lain, dimana dalam proses ini dilakukan dengan beberapa tahap yang dirancang untuk saponifikasi lemak, Gliser o l yan g d id ap at u ntu k p ro ses ini han ya 1 2 -25 % sehin gga m as ih memerlu kan ta hap p emu rnian gliser o l sehing ga kad ar ya ng d id ap at m aks ima l ad alah 9 0 %.

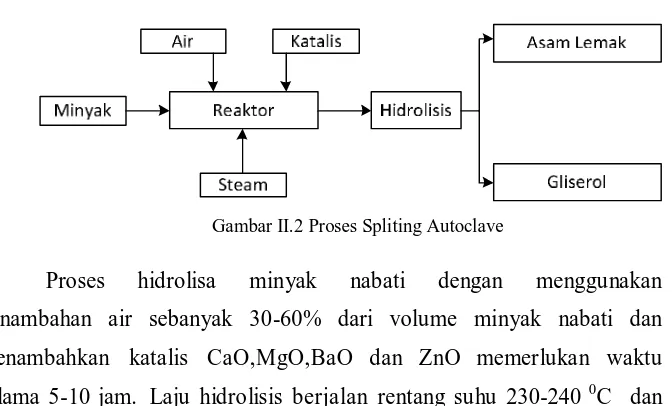

2. Proses Fat Spliting

A. Proses Twitchell

Gambar II.3 Blok Diagaram Proses Twitchell

diskolorasi asam lemak terjadi tidak merata, dan pemakaian proses ini relatif kurang menguntungkan kadar maksimal yang dicapai 85-90%.

B. Proses Enzimatis

Gambar II.3 Proses Spliting Enzimatis

Proses hidrolisa minyak nabati dengan menggunakan biokatalis enzim lipase memerlukan waktu selama 5 hari. Laju

hidrolisis tidak berubah pada rentang suhu 24- 460C dan optimum pada rentang pH 4,8-7,2 sedangkan enzim menjadi kurang aktif pada suhu diatas 50 oC. kelemahan dari proses ini adalah untuk berekasi sempurna enzim memerlukan waktu 5 hari untuk proses. Gliserol yang awal yang didapat adalah sekitar 9-12% setelah berlanjut ketahap selelanjutnya gliserol hanya maksimal sampai 87-90 %.

C. Proses Batch Autoclave

Gambar II.2 Proses Spliting Autoclave

optimum menggunakan steam dengan suhu 150-1750C . kelamahan dari proses ini adalah untuk berekasi sempurna memerlukan jumlah dan beberapa

macam katalis selain itu juga reactor yang digunakan harus berbahan stailess/copper yang harganya mahal mengingat adanya penambahan katalis yang menyebabkan korosif. Proses ini gliserol yang dicapai hanya maksimal sampai 95-98 %.

D. Proses Kontinue

Gambar II.2 Proses Spliting Kontinue

Proses kontinu counter current dilakukan dengan menggunakan suhu

dan tekanan yang tinggi. Hidrolisis lemak peran suhu dan tekanan dipergunakan untuk mempercepat waktu reaksi. Aliran counter current penuh dari minyak dan air guna menghasilkan suatu derajat pemanasan yang maksimal, tanpa memerlukan katalis.Menara pemanasan merupakan alat utama. Kebanyakan dari menara pemisah mempunyai konfigurasi sama dan dioperasikan dengan cara sama, tergantung dari kapasitas, menara bisa

berkapasitas pada diameter 508 – 1220 mm dengan tinggi 18 – 25 m, yang terbuat dari bahan tahan korosi seperti baja steanless 316

Suatu rancangan pemisahan lurgi counter current single stage, lemak terdegradasi pada sebuah cincin sparge bagian tengah sekitar 1 m dari dasar

dengan sebuah pompa bertekanan tinggi. Air terdapat pada bagian atas dengan perbandingan 0 – 50 % dari berat lemak. temperatur pemisah yang

tinggi (250 – 260 C) cukup menjamin penghancuran fase air pada lemak.

cairan lebih berat mengalir turun sebagai fase terdispersi dalam bentuk campuran. Lemak dan asam. Gliserol awal yang diperoleh antara 10-25%

sehingga apabila diproses selanjutnya derajat pemisahan dapat dicapai hingga 99 %.

Pada proses pemecahan lemak dan minyak selanjutnya menggunakan tekanan tinggi, lebih efisiendibandingkan proses lain dengan

waktu reaksi 2–3 jam. Penghilangan zat asam yang mengandung lemak punterjadi. Sebagai hasil dari pertukaran panas yang efisien proses ini diusahakan memakai panas yang tinggi. Pada perancangan pabrik gliserin, biasanya menggunakan proses kontinu ini sebagai metode hidrolisis,dan kami pun telah menetapkan proses ini merupakan proses yang dipakai,

pemilihan proses ini berdasarkan pertimbangan: 1. konversi produk lebih tinggi

2. waktu reaksi lebih singkat 3. biaya operasi lebih murah

3. Proses Transifikasi

Gambar II.2 Proses Transifikasi

Alkoholis minyak dan lemak dengan alkohol mono hidroksi alifatik seperti methanol dapat dikatalisa dengan asam atau alkali akan

Gliserol yang dihasilkan dari hidrolisa lemak atau minyak pada unit fat Splitting ini mengandung air manis (sweet water) dengan kadar 10- 12%. Kandungan air biasanya diuapkan untuk mendapatkan gliserol murni kadar maksimum yang diperoleh adalah 85-90%. Selain itu juga perlu adanya biaya tambahan untuk methanol yang harganya lebih mahal. Tidak

II.2. Pemilihan Proses

Berikut ini adalah macam proses pembuatan gliserol dengan proses

hidrolisi (Fat Splitting ) ;

Tabel 2.1 Seleksi Proses Hidrolisis

Jenis Proses

Splitting Twichell Enzimat is Autoclave

Hidrolisa Kontinyu

Jenis Proses

Ditinjau dari beberapa hal, maka diplih proses pembuatan gliserol dengan bahan baku CPO kelapa yang tepat adalah proses Hidrolisa Kontinyu”.

II.3. Diskripsi Proses

Pada proses pembuatan Gliserol dari CPO dilakukan dalam tiga tahap proses yaitu :

II.2.1 Proses Continuous Fat Spliting

Reaksi antara CPO dengan air berlangsung dalam reaktor yang

disebut sebagai fat splitting coloumn (kolom hidrolisa) yang beroperasi pada

suhu 250-2600C, tekanan 54 bar dan waktu reaksi 2 jam. Dengan rasio air sebanyak 70% dari berat CPO. Reaksi yang terjadi adalah reaksi endotermis,

sehingga diperlukan panas. Kondisi tersebut dapat dicapai dengan mengalirkan

steam secara kontak dengan temperatur 275 0C dengan tekanan 54 bar. Reaksinya:

Produk yang terbentuk terpisah berdasarkan perbedaan berat jenis, gliserol akan keluar melalui bagian bawah kolom Splitting berupa Sweet Water (Gliserol dengan kadar 12%) bersama dengan air sedangkan asam lemak yang memiliki berat lebih ringan akan keluar melalui bagian atas fat splitting coloumn (kolom hidrolisa). Produk gliserol yang terbentuk ditampung pada flash tank gliserol. Asam lemak ditampung pada flash tank asam lemak. Flash tank

berfungsi untuk mengurangi kadar air yang mempunyai effisiensi 80% dari asam lemak pada produk dan mengurangi tekanan serta tempat penampungan sementara produk. Asam lemak dari flash tank dialirkan ketangki produk asam lemak sebagai produk samping.

Produk flash tank gliserol Dialirkan pada tangki Netraliser dengan menambahkan soda kaustik (NaOH) sebanyak 0.5 % dari jumlah yang masuk. Pemberian NaOH dimaksudkan agar memperoleh kemurnian gliserol yang tinggi

Pada proses ini tidak ada gliserol yang dikembalikan (recovery) ke reaktor. Untuk produksi dalam jumlah besar dapat dilakukan dengan menggunakan proses pemanasan. Sebab produk (sabun dan gliserol) yang dihasilkan memilki kualitas tinggi, zat pewarna dan pengotor lainnya dan dibersihkan pada saat

direkoveri (Miner & Dalton 1953).

Reaksi saponifikasi dapat ditulis sebagai berikut : Reaksi 1 :

RCOOH + NaOH 3RCOONa + H2O Asam Lemak Soda Kaustik Sabun air Reaksi 2:

C3H5(OOCR)3 + NaOH 3 RCOONa + C3H8O3 Trigelirisida Soda Kaustik Sabun Gliserol

Proses ini djalankan dengan memberikan pemanas dengan steam pada tangki netraliser agar reaksi berjalan dengan sempurna sampai terbentuk sabun. Tahap selanjutnya dialirkan ke sentrifuge untuk memisahkan gliserol dengan busa. Alat ini lebih mudah dan efisien untuk memisahkan larutan gliserol dengan kosentrasi antara 60-70% gliserol. kemudian tahap selanjutnya adalah pemurnian

gliserol

II.2.3 Proses Pemurnian Gliserol

Pada evaporator, air (titik didih 100 0C) dan produk, gliserol (titik didih 760 mmHg = 290 0C) dipisahkan berdasarkan perbedaan titik didih. Kondisi operasi evaporator pertama temperatur 120 0C dan tekanan 1,5 atm untuk memekatkan produk utama gliserol dengan cara memisahkan air dalam produk gliserol sedangkan pada evaporator kedua temperatur 100 0C dan tekanan 1 atm. Produk utama gliserol keluar dari evaporator kedua dengan konsentrasi 99 %

BAB III

NERACA MASSA

Kapasitas : 13500 ton / tahun

:1847.91 kg / jam

Kebutuhan bahan baku : 17689.12 kg / jam

Proses : Kontinyu

1. NERACA MASSA REAKTOR FAT SPLITTING (F-110)

Komponen

Aliran Kg/jm

Masuk Keluar

[1] [2] [3] [4]

Trigliserida

Tri Miristat 420.1166 - - 4.201

Tri Palmitat 8368.723 - - 83.687

Tri Stearat 789.8192 - - 7.898

Tri Oleat 5881.632 - - 58.816

Tri Linoleat 1344.374 - - 13.444

Asam lemak

As. Miristat 22.1114 - 394.033 22.1114

As. Palmitat 440.4591 - 7894.574 440.4591

As. Stearat 41.56943 - 748.725 41.56943

As. Oleat 309.5596 - 5572.604 309.5596

As. Linoleat - - 1273.345 70.75648

Gliserol - - - 1821.964

Steam - 1512.302 442.888

Total 17689.12 1512.302 16326.169 2874.466

2. NERACA MASSA FLASH TANK ASAM LEMAK (F-310)

Total 16326.169 442.888 15883.281

16326.169 16326.169

3. NERACA MASSA FLASH TANK GLISEROL (F-320)

Komponen

Tri Palmitat 83.687 83.687

Tri Stearat 7.898 7.898

Tri Oleat 58.816 58.816

Tri Linoleat 13.444 13.444

Asam lemak

As. Miristat 22.111 22.111

As. Palmitat 440.459 440.459

As. Stearat 41.569 41.569

As. Oleat 309.560 309.560

As. Linoleat 70.756 70.756

Gliserol 1821.964 1821.964

4. NERACA MASSA TANGKI PELARUT NaOH (M-330)

Total 421.058 2631.615 3052.674

3052.674 3052.674

5. NERACA MASSA TANGKI NETRALISER GLISEROL (M-340)

Komponen

Total 2874.466 8842.227 11716.694

6. NERACA MASSA DEKANTER (H-350)

Total 9876.327 1395.600 8480.727

9876.327 9876.327

7. NERACA MASSA EVAPORATOR I (V-410)

Komponen

Total 10321.094 8226.305 2094.789

10321.094 10321.094

8. NERACA MASSA EVAPORATOR II (V-420)

Komponen

Total 2094.789 246.7892 1848.000

BAB IV

1. NERACA PANAS TANGKI PENYIMPAN BAHAN BAKU (F-110)

Panas Masuk Panas Keluar

Komponen Kkal/jam Komponen Kkal/jam

Entalpi CPO masuk pada Entalpi CPO masuk pada

suhu 30 oC suhu 100 oC

Trigliserida Trigliserida

Tripalmitin 2845.1318 Tripalmitin 13500.6272

Trimiristin 44948.8874 Trimiristin 212186.7845

Tristearin 4837.3343 Tristearin 23048.2742

Triolein 32531.9559 Triolein 154369.5831

Trilinolein 7916.0308 Trilinolein 37644.2432

Asam lemak Asam lemak

Asam Palmitat 44.0492 Asam Palmitat 131.1450

Asam Miristat 3297.6037 Asam Miristat 3363.5136

Asam Stearat 500.9908 Asam Stearat 2222.2598

Asam Olein 2770.1018 Asam Olein 10312.8025

Asam Linoliet 850.0139 Asam Linoliet 3886.5580

100542.0996 460665.7910

Q suplay 445648.5225 H Peleburan 58215.3

Qloss 27309.5311

2. NERACA PANAS REAKTOR FAT SPLITTING (R-220)

Panas Masuk Panas Keluar

Komponen Kkal/jam Komponen Kkal/jam

Entalpi CPO masuk

Trimiristin 1478398.5735 Asam Palmitat 3775.1028

Tristearin 160134.4726 Asam Miristat 96821.1777

Triolein 1073862.9671 Asam Stearat 63969.3593

Trilinolein 261697.8943 Asam Olein 296861.4954

Asam lemak Asam Linoliet 111877.3884

Asam Palmitat 1120.6683 H2O 25.507103

Asam Miristat 72690.3535

Asam Stearat 15856.3101 Bagian Bawah

Asam Olein 76678.8006 Gliserol 526322.6811

Asam Linoliet 27162.6078 Tripalmitin 3886.2534

H20 52728.9249 Trimiristin 61079.5041

3314247.8951 Tristearin 6634.6128

Triolein 44436.4035

Q suplay 7726716.367 Qloss 552488.367

∆ Hr 131748.7058

3. NERACA PANAS COOLER ASAM LEMAK (F-310)

Panas Masuk Panas Keluar

Komponen Kkal/jam Komponen Kkal/jam

Entalpi Asam Lemak masuk

pada Suhu 250oC

Entalpi CPO keluar pada suhu 100 oC

Asam Lemak 10327651.3691 Asam Lemak 6970651.5753

Air 3690.7367 Air 3690.7367

6974342.3120

Q Serap 3356999.7938

4. NERACA PANAS COOLER GLISEROL (F-320)

Panas Masuk Panas Keluar

Komponen Kkal/jam Komponen Kkal/jam

Entalpi Gliserol masuk

pada suhu 250 oC

Entalpi Gliserol masuk

pada suhu 100 oC

Trigliserida Trigliserida

Tripalmitin 5829.3801 Tripalmitin 1878.3264

Trimiristin 91619.2561 Trimiristin 29567.9715

Tristearin 9951.9192 Tristearin 3202.6895

Triolein 66654.6053 Triolein 21477.2593

Trilinolein 16254.2524 Trilinolein 5233.9579

Asam lemak Asam lemak

Asam Palmitat 5662.6542 Asam Palmitat 2241.3366

Asam Miristat 145231.7665 Asam Miristat 145380.7070

Asam Stearat 95954.0389 Asam Stearat 31712.6202

Asam Olein 445292.2431 Asam Olein 153357.6012

Asam Linoliet 167816.0826 Asam Linoliet 54325.2156

Gliserol 789484.0216 Gliserol 251413.0206

1839750.2201 699790.7059

Q Serap 1139959.5142

5. NERACA PANAS TANGKI PELARUT NaOH (M-330)

Panas Masuk Panas Keluar

Komponen Kkal/jam Komponen Kkal/jam

Entalpi NaOH masuk pada

suhu 30 oC

Entalpi Gliserol masuk

pada 30 oC

NaOH 1745.0399 NaOH 27418.3663

Air 9787.2697 Air 97872.6965

Q Suply 120353.0197 Q Loss 6594.2665

6. NERACA PANAS NETRALISER ( M-340 )

Panas Masuk Panas Keluar

Komponen Kkal/jam Komponen Kkal/jam

Entalpi Gliserol masuk pada suhu 100 oC

Entalpi Gliserol masuk pada sush

80 oC

Trigliserida Trigliserida

Tripalmitin 1043.6109 Tripalmitin -

Trimiristin 16428.1652 Trimiristin -

Tristearin 1779.4359 Tristearin -

Triolein 11932.9107 Triolein -

Trilinolein 2908.0224 Trilinolein -

Asam lemak Asam lemak

Asam Palmitat 1245.3018 Asam Palmitat -

Asam Miristat 80774.5053 Asam Miristat -

Asam Stearat 17619.7465 Asam Stearat -

Asam Olein 85206.5218 Asam Olein -

Asam Linoliet 30183.4577 Asam Linoliet -

Gliserol 139686.7768 Gliserol 29632.6434

NaOH 31419.7743 H2O 696.2824

H2O 1121.5614 Sabun 269701.9758

421349.7909 300030.9016

Q Loss 121318.8893

7. NERACA PANAS EVAPORATOR (V-410)

Panas Masuk Panas Keluar

Komponen Kkal/jam Komponen Kkal/jam

Entalpi Gliserol masuk pada suhu 150 oC

Entalpi Gliserol Keluar

pada suhu 120 oC

Gliserol 111122.4126 Gliserol 1227577.7210

Air 2611.0592 Air 13.9256

Q supply 1179919.4607 Air Proses Keluar 1378.639249

Q loss 64682.6466

Total 1293652.9325 Total 1293652.9325

8. NERACA PANAS EVAPORATOR II (V-420)

Panas Masuk Panas Keluar

Komponen Kkal/jam Komponen Kkal/jam

Entalpi Gliserol masuk pada suhu 120oC

Entalpi Gliserol Keluar

pada suhu 60oC

Gliserol 244729.7047 Gliserol 42635.0419

Air 7392.3670 Air 1774.1681

9. NERACA PANAS COOLER ASAM LEMAK (E-312)

Panas Masuk Panas Keluar

Komponen Kkal/jam Komponen Kkal/jam

Entalpi Gliserol masuk

pada suhu 60 oC

Entalpi Gliserol masuk

pada suhu 30 oC

Asam Lemak Asam Lemak

Asam Palmitat 9297.0666 Asam Palmitat 187.53730

Asam Miristat 676317.5626 Asam Miristat 14120.64741

Asam Stearat 107156.8529 Asam Stearat 2155.81416

Asam Olein 595026.2015 Asam Olein 11913.59114

Asam Linoliet 182010.816 Asam Linoliet 3654.59154

Q Terserap 1537776.3180

10.NERACA PANAS COOLER GLISEROL (E-424)

Panas Masuk Panas Keluar

Komponen Kkal/jam Komponen Kkal/jam

Entalpi Gliserol masuk

pada suhu 60 oC

Entalpi Gliserol masuk

pada suhu 30 oC

Gliserol 81489.7692 Gliserol 37410.7054

Q serap 44079.0639

11. NERACA PANAS COOLER GLISEROL (E-424)

Panas Masuk Panas Keluar

Komponen Kkal/jam Komponen Kkal/jam

Entalpi Sabun masuk

pada suhu 80oC

Entalpi Sabun Keluar pada suhu 30 oC

Sabun 9641481.678

7

Sabun

24673.78197

Q Terserap

9616807.896 7

Total

9641481.678

7 Total

BAB V

SPESIFIKASI PERALATAN

1. TANGKI PENYIMPAN BAHAN BAKU CPO (F-111)

Fungsi : Untuk Penyimpanan Bahan Baku CPO selama 7 Hari Type : Silinder tegak , tutup atas standar

Diameter Shell :

Tinggi total tangki : 1770.78 ft

Tinggi shell : 876.15 ft Diameter, inside : 549.44 ft

Tebal Shell : 2 5in

Dimensi Tutup :

Tinggi tutup Atas : 74.55 ft

Tebal tutup atas :3 5 in

Tebal tutup bawah : 3 5 in

Bahan Konstruksi : Stainless Steel SA-240 Jumlah Vessel : 1 buah

2. POMPA CPO ( E-113 )

Fungsi : Mengalirkan CPO dari tangki penampung ke reactor fatsplitting

Type : Reciprocating Pump

Dasar Pemilihan : Sesuai untuk viskositas CPO

Bahan : Stainless Steel

Perpipaan : 3 1 2in sch 40

Rate Volumetrik : 89.4641 gpm Total Dyamic Head : 57.2339 ft lbf / lbm Effisiensi Motor : 82%

Jumlah : 1 buah

3. HEATER CPO ( E-113 )

Fungsi : Memanaskan CPO dari suhu 300C sampai suhu 100 0C Tyepe : Double pipe Heat Exchanger

Shell side

ID : 19 ¼ in

Phasses : 2

∆P : 1,0827 psi

Tube Side

OD : ¾ in

Panjang : 29 ft

Jumlah : 74 buah

∆P : 1,3346 psi

Bahan Konstruksi : Carbon steel Jumlah Alat : 1 buah

4. Reaktor Fatspliting (R-210)

Fungsi : Untuk mereksikan cpo dengan steam

Type : Silinder tegak , tutup atas standar dan tutup bawah konis

Diameter Shell :

Tinggi total tangki : 205.4 ft

Tinggi shell : 243.554 ft

Diameter, inside : 102.73 ft

Tebal Shell : :5 5 6 in

Dimensi Tutup :

Tinggi tutup Atas : 24.72 ft

Tebal tutup atas : 5 5 6 in

Tebal tutup bawah :5 5 6 in

Bahan Konstruksi : Stainless Steel SA-240

Jumlah Vessel : 1 buah

5. Cooler Asam Lemak (E-211)

Fungsi : Menurunkan suhu Asam lemak yang keluar dari reaktor Fatsplitting

Tyepe : shell and tube Heat Exchanger (Fixed Tube)

Shell side

Bahan Konstruksi : Carbon steel Jumlah Alat : 1 buah

6. FLASH TANK ASAM LEMAK (F-310)

Fungsi : Mengurangi tekanan dan memisahkan uap air pada produk asam lemak yang keluar dari reactor fatspliting

Dasar Pemilihan : Efisien untuk menurunkan temperature dan tekanan dengan cepat

Bahan Konstruksi : Carbon steel SA-grade C (Brownell:253) Volume : 349.95 cuft

Diameter : 18 ft (216 in) Teabal shell : 0.375 in (3/8 in)

Tebal tutup atas : 0.375 in (3/8 in) Jumlah : 1 buah

7. COOLER GLISEROL I (E-212)

Fungsi : Mendinginkan campuran gliserol yang keluar dari reactor Fatsplitting

Tyepe : shell and tube Exchanger (Fixed Tube) Shell side

ID : 36 1 5 in

Phasses : 5

∆P : 5.62425 psi

Tube Side

OD : 3 4 in

Panjang : 10 ft Jumlah : 137 buah

∆P : 0.32458 psi

Bahan Konstruksi : Carbon steel Jumlah Alat : 1 buah

8. FLASH TANK GLISEROL

Fungsi : Mengurangi tekanan pada campuran gliserol yang keluar dari reactor fatspliting

Dasar Pemilihan : Efisien untuk menurunkan temperature dan tekanan dengan cepat

Bahan Konstruksi : Carbon steel SA-grade C

Diameter : 8.23 ft (98.7 in) Tebal shell : 0.44 in (1/2 in)

Tebal tutup atas : 0.494 in (1/2 in) Tebal tutup bawah : 0.494 in (1/2 in) Jumlah : 1 buah

9. TANGKI PELARUT NaOH (M-330)

Fungsi : Melarutkan NaOH dengan air untuk proses Netralisasi untuk 7 hari

10.TANGKI NETRALISASI (M-340)

Fungsi : Tempat proses netralisasi kandungan asam lemak berlebih dengan penambahan NaOH

Tyepe : Silinder tegak , tutup atas standar dan tutup bawah dilengkapi dengan pengaduk dan jaket

Diameter Shell :

Diameter, inside : 10.5 ft

Tebal Shell : 1 5in

Tinggi shell : 27.76 ft

Dimensi Tutup :

Tinggi tutup bawah : 4.505 ft

Tinggi tutup bawah : 4.505 ft

Tebal tutup atas :1 5 in

Tebal tutup bawah : 1 5 in

Sistem Pengaduk :

Dipakai impeller jenis Turbin dengan 3 buah flat blade dengan 1 buah impeller

Diameter Impeler : 7.40 ft

Panjang blade : 3.3519 ft

Lebar Blade : 1.481 ft

Power motor : 3 hp

Sistem Pengaduk :

Diameter Jaket : 54.2 ft

Tinggi jaket : 68.7 ft

11.DEKANTER (H-350)

Fungsi : Untuk memisahkan gliserol yang bercampur dengan soap stock

Type : Tangki Silinder Horisontal dan sisi-sisinya

berbentuk elips Bahan Konstruksi : Stainlees Steel SA-304

Jumlah : 1 Buah

Dimensi Shell :

Diameter shell : 18.7 ft Tinggi tangki total : 24.5371 ft Tinggi cairan : 18.4028 ft

Panjang Tangki : 67.296 ft

Tebal Shell : 3 5 in

12.POMPA PRODUK GLISEROL (L-351)

Fungsi : Mengalirkan campuran gliserol ke evaporator

Type : Reciprocating pump

Bahan : Stainless Steel

Perpipaan : 2 in sch 40

Rate Volumetrik : 39.9035 gpm Total Dyamic Head : 54.3438 ft lbf / lbm Effisiensi Motor : 82%

Power : 2 Hp

13.POMPA PRODUK SABUN (L-352)

Fungsi : Mengalirkan produk samping sabun ke tangki penampung sabun

Type : Reciprocating pump

Bahan : Stainless Steel

Perpipaan : 2 1 2in sch 40

Rate Volumetrik : 46.4715 gpm Total Dyamic Head : 35.6413 ft lbf / lbm Effisiensi Motor : 82%

Power : 2 Hp

Jumlah : 1 buah

14.TANGKI PENYIMPAN PRODUK SABUN (L-352)

Fungsi : Menyimpan produk samping sabun untuk 7 hari

Type : Silinder tegak , tutup atas standar Jenis Bahan : Carbon Steel SA-283 grade C

Jumlah : 1 buah

Diameter Shell :

Diameter, inside : 144 3 8 ft

Tebal Shell : 1 5in

Tinggi shell : 24.5 ft

Dimensi Tutup :

Tinggi tutup atas : 48.462 ft

15. EVAPORATOR I (V-410)

Fungsi : Menghilangkan komponen air pada gliserol

Type : Silinder tegak dan tutup atas dengan bentuk bagian bawah kerucut (Long tube evaporator Calandria)

Diameter Shell :

Diameter shell , inside : 39.37 ft Diameter shell , outside : 39.49 ft Tinggi total tangki : 132.30 ft

Tebal Shell : 3 4in

Dimensi Tutup :

Tebal tutup atas (dished) : 1 7 ft

Tebal tutup bawah (dished ) : 1 7 ft

Tinggi tutup bawah : 75.312 ft

Bahan Konstruksi : Stainless Steel SA-283

Jumlah Vessel : 1 buah

16. POMPA EVAPORATOR I (L-411)

Fungsi : Mengalirkan campuaran gliserol ke evaporator II

Type : Reciprocating pump

Bahan : Stainless Steel

Perpipaan : 2 1 2in sch 40

Rate Volumetrik : 31.256gpm

Total Dyamic Head : 50.711 ft lbf / lbm Effisiensi Motor : 82%

Power : 2 Hp

17. EVAPORATOR II (V-410)

Fungsi : Menghilangkan komponen air pada gliserol

Type : Silinder tegak dan tutup atas dengan bentuk bagian bawah kerucut (Long tube evaporator Calandria)

Diameter Shell :

Diameter shell , inside : 30.37 ft Diameter shell , outside : 30.49 ft Tinggi total tangki : 130.822 ft

Tebal Shell : 3 4in

Dimensi Tutup :

Tebal tutup atas (dished) : 1 7 in

Tebal tutup bawah (dished ) : 1 7 in

Tinggi tutup bawah : 72.11 in

Bahan Konstruksi : Stainless Steel SA-283

Jumlah Vessel : 1 buah

18. POMPA EVAPORATOR II (L-412)

Fungsi : Mengalirkan campuaran gliserol ke tangki penampung gliserol

Type : Reciprocating

Bahan : Stainless Steel

Perpipaan : 2 in sch 40

Rate Volumetrik : 28.256 gpm

Total Dyamic Head : 50.711 ft lbf / lbm Effisiensi Motor : 80 %

Power : 2 Hp

19.BAROMETRIK KONDENSOR ( E-422 )

Fungsi : Mengkondensasi uap dan menjaga tekanan

evaporator

Type : Multi Jet

Bahan : Stainless Steel

Rate Volumetrik : 1546,43313 cuft/menit Diameter Pipa : 12 in

Panjang Total Pipa : 34 ft

Tekanan : 1,765164 psia

Jumlah : 1 buah

20.STEAM JET EJECTOR ( G-423 )

Fungsi : Memvakumkan Evaporator

Type : Single stage steam jet ejector

Dasar Pemilihan : Sesuai untuk penjagaan vacum

Bahan : Stainless Steel

Inlet : 1.22 in

Outlet : 0.9185 in

Panjang : 11.022 in

Kapasitas : 257.09 kg/jam

Jumlah : 1 buah

21.HOT WELL

Fungsi : Menampung kondensat selama 1 jam

Kapasitas : 2 m3

Bentuk : Persegi Panjang

Ukuran : Panjang = 1,6 m

Bahan Konstruksi : Beton

Jumlah : 1 buah

22. TANGKI PENYIMPAN PRODUK GLISEROL (F-325)

Fungsi : Untuk menyimpan produk gliserida dalam tangki

penampung untuk 7 hari

Type : Silinder tegak , tutup atas dan tutup bawah dished

Dimensi Shell :

Diameter shell , inside : 311.37 ft Diameter shell , otside : 322.96 ft Tinggi tangki total : 629.20 ft Tinggi Shell : 622.7 ft

Tebal Shell : 1 3 in

Dimensi Tutup :

Tebal tutup atas (dished) : 1 3in

Tinggi tutup atas : 48.46 ft

Bahan Konstruksi : Stainless Steell SA-240

BAB V1

SPESIFIKASI ALAT UTAMA

REAKTOR FATSPLITTING

VI.A. Keterangan Alat fix

Nama Alat : Reaktor FAT SPLTTING ( R - 210 )

Fungsi : Sebagai tempat bereaksinya trigliserida dan steam untuk membentuk gliserida dan asam

lemak

Type :

Monobloc Vessel for high pressure dengan tutup atas dan bawah

berbentuk standart dishead dan dilengkapi jacket.

Jenis : Continous Bahan : Stainless Steel Jumlah Alat : 1 buah

VI. B. Prinsip Kerja

asam lemak dan uap air akan menguap terlebih dahulu kemudian bagian bawah tersisa

produk gliserida dan sedikit campuran asam lemak dan trigliserida yang tidak ikut bereaksi

kemudian akan dimurniakan lagi dengan proses netralisasi asam lemak dan trigliserida dalam tangki

VI. D. Tahap - tahap Perencanaan 1. Perencanaan dimensi reaktor

Perhitungan Densitas bahan masuk ke reaktor :

Komponen Berat (Kg/jam) Fraksi(Xi) (gr/cc) Xi/r

Trigliserida

- Tripalmitin 420.1166 0.0219 0.8850 0.02472

- Trimiristin 8368.7226 0.4358 0.8620 0.50561

- Tristearin 789.8192 0.0411 0.9500 0.04330

- Triliolein 5881.6323 0.3063 0.9250 0.33115

- Triolein 1344.3731 0.0700 0.8530 0.08208

FFA 0.0000

- As. Palmitat 22.1114 0.0012 0.853 0.00135

- As. Miristat 440.4591 0.0229 0.8622 0.02661

- As. Stearat 41.5694 0.0022 0.8470 0.00256

- As. Linoleat 309.5596 0.0161 0.9000 0.01791

- As. Oleat 70.7565 0.0037 0.8950 0.00412

H2O 1512.3019 0.0788 1.0000 0.07876

Total 19201.4216 1 1.11816

1 = ∑ xi = 1.11816

Perhitungan Viskositas cam puran (m) bahan masuk reakt or:

m = 1 + 0.5 s

L ( 1 - s )4

(Perry 5th ed hal 3-247 pers 3-126) s = Vs = ( m / ) padat an

Perhitungan Densitas bahan keluar ke reaktor :

Komponen Berat (Kg/jam) Fraksi (Xi) (gr/cc) Xi/

Trigliserida

- Tripalmitin 4.2012 0.0002 0.8850 0.00025

- Trimiristin 83.6872 0.0044 0.8620 0.00506

- Tristearin 7.8982 0.0004 0.9500 0.00043

- Triliolein 58.8163 0.0031 0.9250 0.00331

- Triolein 13.4437 0.0007 0.8530 0.00082

FFA 0.0000

- As. Palmitat 416.1442 0.0217 0.8622 0.02514

- As. Miristat 8335.0327 0.4341 0.8470 0.51252

- As. Stearat 790.2949 0.0412 0.9000 0.04573

- As. Linoleat 5882.1638 0.3064 0.8950 0.34229

- As. Oleat 1344.1012 0.0700 0.8950 0.07822

Gliserin 1821.9637 0.0949 1.2000 0.07908

H2O 442.8884 0.0231 1.0000 0.02307

Total 19200.6355 1.000 1.11591

Perhitungan Viskositas cam puran (m) bahan keluar reakt or :

L = Viscositas Pelarut

Dengan waktu tinggal 2 jam dimana volume bahan mengisi Volume

tangki. Digunakan 1 buah reaktor, sehingga volume larutan : 80%

756.624302 cuft/jam x 2 jam = 1513.249 cuft

1

Sehingga volume tangki = 1513.2486 = 1891.561 cuft

80%

Menentukan ukuran tangki dan ketebalannya :

Perhitungan Diameter Tangki :

Carbon steel type SA - 283 grade C, dari brownell & young di peroleh :

f = 12650 psi

E = 0.8

Tutup atas berbentuk dished, dari Brownell & Young Tab. 5.7 P - 91 :

= 21.2815641 + 2.4063 + 2.4063

Menentukan tebal minimum shell :

Untuk Perhitungan reaktor bertekanan tinggi maka perhitungan tebal shell menggunakan monobloc vessel. (Brownell, Chapter 14)

Bahan Konstruksi :

Bahan yang digunakan Low Alloy steel, SA-353

f = 12650 psi

Menentukan Diameter luar ( do )

M aximum- shear - st ress Theor y Dari Brow nel figure 14.6 hal 277 unt uk :

. p / f =

Dari per s. 13.10, Brow nel & Young, diperoleh

= 6.6145 psi

Pop = 735.0000 + 6.6145 = 741.61 psi Unt uk fakt or keamanan = 10%

P design = 1.1 x 741.6145 = 815.7759 psi

t h = 815.7759 x 90 x 1.8

2 12650 x 0.8 - 0.2 x 815.7759

+ 0.125

= 6.707494 in 0.558958

Untuk tebal tutup bawah disamakan dengan tebal shell = 7.2189 in

Dari Brow nell & Young Table 5 - 7 hal 89 diperoleh : Rc = 228 in

rc = 13.75 in

AB = (ID/ 2 ) - rc = 127.6894 - 13.75 = 50.09469 in 2

BC = Rc - rc = 228 - 13.75 = 214.25 in

Perhitungan tinggi :

Tinggi head (h) = Rc - (BC2 - AB2)0,5

h = 228 - [ ( 214.25 )2-( 50.09469 ) 2 ] 0,5 = 228 - 208.31127

Spesifikasi :

Nama Alat : Reaktor FAT SPLTTING ( R - 210 )

Fungsi :

Sebagai tempat bereaksinya trigliserida dan steam untuk membentuk

gliserida dan asam lemak

Type : Monobloc Vessel for high pressure dengan tutup atas dan bawah

berbentuk standart dishead dan dilengkapi jacket.

Bahan Stainless steel

Jumlah alat : 1 Buah

Dimensi Tangki :

Volume : 1891.56 cuft

Diameter : 10.64 ft 127.689385 in

Tinggi shel : 21.28 ft 255.378769 in

tinggi total : 26.09 ft 313.130712 in

Tebal shell : 7.22 in

Tinggi tutup atas : 1.6407 ft 19.69 in

Tinggi tutup

bawah : 1.6407 ft 19.69 in

Tebal tutup atas : 7.2189 in

Tebal tutup

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam proses industri kimia, instrumentasi mempunyai peranan yang sangat penting dalam pengendalian suatu rangkaian proses. Instrumentasi disisni

berfungsi sebagai alat ukur yang terdiri dari indikator (penunjuk), pencatat dan alat kontrol (pengendali). Adapun kondisi operasi dari suatu peralatan yang diatur oleh instrumentasi adalah suhu, tekanan, rate aliran, tinggi cairan/ padatan dalam suatu tangki dan sebagainya.

Pengendalian peralatan suatu proses bisa dilakukan secara otomatis.

Pengendalian secara manual digunakan apabila pengendalian dari proses sepenuhnya ditangani oleh tenaga manusia. Pengendalian proses dilakukan secara otomatis apabila pengaturan peralatan proses cukup rumit atau memerlukan pengontrolan yang tepat dan tidak memungkinkan untuk dilakukan secara manual, biaya pengoperasian dari alat kontrol ini lebih murah dibanding dengan biaya

secara manual. Disamping itu pengendalian secara otomatis mempunyai beberapa keuntungan, antara lain :

1. mengurangi kebutuhan tenaga kerja.

2. keselamatan kerja dipabrik dapat lebih terjamin. 3. produk yang dihasilkan lebih dapat diharapkan. 4. ketelitian pengaturan proses cukup tinggi.

Oleh karena itu dalam perencanaan pendirian pabrik ini, pengoperasian peralatan proses labih cenderung menggunakan alat kontrol otomatis. Namun demikian tenaga kerja masih sangat diperlukan dalam pengawasan proses.

A. Pemilihan Instrumentasi

kontrol yang diinginkan. Pemakaian instrumentasi harus menguntungkan baik ditinjau dari segi proses maupun segi ekonomi.

Kriteria ini meliputi :

1. Mudah dalam pengawasan dan pengaturan 2. Mudah dalam perawatan dan perbaikan. 3. Mudah dalam mendapatkan suku cadang

4. Harga peralatan relatif murah dengan kualitas yang memadai.

B. Macam-macam Instrumentasi

1. Pengatur suhu

a. T.I. ( Temperatur Indikator) Fungsi : Penunjuk suhu

b. T.C. (Temperatur Controller)

Fungsi : Mengendalikan suhu agar dapat dipertahankan pada harga yang telah ditentukan.

2. Pengatur tekanan

a. P.I. ( Pressure Indikator)

Fungsi : Penunjuk tekanan b. P.C.( Pressure Controller)

Fungsi : Mengatur tekanan agar dapat dipertahankan pada harga yang diperlukan.

3. Pengatur aliran

a. F.C. ( Flow Controller )

Fungsi : mengendalikan rate aliran b. F.R.C. ( Flow Recorder & Controller )

Fungsi : mencatat dan mengatur rate aliran. 4. Pengatur tinggi liquida

a. L.I. ( Level Indikator )

Fungsi : pengatur tinggi bahan dalam peralatan agar bertahan pada ketinggian yang telah ditentukan.

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki opening position 70 %.

4. Dilakukan pemasangan check valve pada pompa dengan tujuan untuk

menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line. Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah dengan pertimbangan syarat safety dari kebocoran.

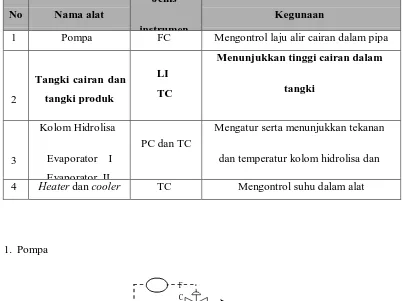

Berikut adalah Instrumentasi Pabrik Gliserol dari Coconut Palm

1 Pompa FC Mengontrol laju alir cairan dalam pipa

2

dan temperatur kolom hidrolisa dan

4 Heater dan cooler TC Mengontrol suhu dalam alat

1. Pompa

F C

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang flow control

(FC). Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup.

2. Tangki Penampung

L

I

Gambar VII.2 Instrumentasi Tangki Cairan

Instrumentasi pada tangki cairan mencakup level indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan didalam tangki.

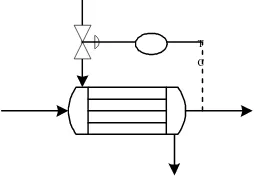

3. Kolom Hidrolisa

P C

T C

Reaktor sebagai alat tempat berlangsungnya reaksi antara bahan-bahan yang digunakan. Dalam pabrik ini, reaktor sebagai tempat mereaksikan antara minyak jagung dan air. Instrumentasi pada reaktor mencakup Pressure Controller (PC) yang berfungsi untuk mengontrol tekanan dalam reaktor

dan Temperature Indicator (TI) untuk menunjukkan temperatur dalam reaktor

4. Heater dan Cooler

T C

Gambar 6.4 Instrumentasi Cooler dan Heater

Instrumentasi pada heater, dan cooler mencakup temperature

controller (TC) yang berfungsi untuk mengatur temperatur bahan keluaran

heater dan cooler dengan mengatur bukaan katup steam atau air pendingin

masuk.

VII.2. Keselamatan Kerja

A. Usaha Keselamatan

Pelaksanaan usaha keselamatan kerja bertujuan untuk menghindari terjadinya kecelakaan kerja, dengan cara mengambil langkah-langkah

pencegahan untuk menghindari kecelakaan kerja tersebut.

B. Sebab-sebab Kecelakaan Kerja 1) Lingkungan Fisik

Lingkungan fisik ini meliputi mesin, peralatan, bahan-bahan produksi dan lingkungan kerja ( suhu, penerangan dan lain-lain) Kecelakaan kerja dapat terjadi karena kesalahan perancangan, aus, rusak, kesalahan dalam pemeblian, peletakan, penyusunan peralatan, bahaya produksi, serta adanya lingkungan kerja yang tidak memenuhi syarat

(panas, bising, penerangan yang kurang dan lain-lain). 2) Manusia

Kecelakaan kerja yang disebabkan oleh manusia, antara lain disebabkan oleh :

a. Tidak cocoknya manusia terhadap mesin atau lingkungan kerja

b. Kurangnya ilmu pengetahuan dan ketrampilan pekerja. c. Ketidak mampuan fisik atau mental serta faktor bakat lainnya. d. Kurangnya motivasi dan kesadaran akan keselamatan kerja. 3) Sistem Manajemen

Merupakan unsur terpenting sebab sistem manajemen ini merupakan pengatur dari kedua unsur diatas. Kesalahan sistem manajemen dapat

menyebabkan kecelakaan kerja. Contohnya :

a. Manajemen yang tidak memperhatikan keselamatan kerja b. Prosedur kerja yang tidak diterapkan dengan baik

c. Kurangnya pengawasan terhadap kegiatan pemeliharaan dan modifikasi pabrik

d. Tidak adanya inspeksi peralatan

VII.3. Peningkatan Keselamatan Kerja

A. Lingkungan Fisik

Peningkatan usaha keselamatan kerja yang berkaitan dengan lingungan fisik meliputi :

a. Perencanaan mesin dan peralatan dengan memperhatikan keselamatan kerja.

b. Pengolahan alat yang benar

c. Menciptakan suasana kerja yang nyaman (suhu, dan penerangan yang cukup)

B. Manusia

Pemilihan, penempatan dan pembinaan karyawan agar setiao pegawai

dapat menempati posisi pekerjaan sesuai dengan kemampuannya dan menumbuhkan kesadaran akan keselamatan kerja.

C. Sistem Manajemen

Sistem manajemen yang benar maliputi :

a. Pokok-pokok kebijaksanaan direksi dalam bidang keselamatan kerja,

dengan pelaksanaan dan pengawasan.

b. Melaksanakan prosedur kerja yang tetap berpedoman pada keselamatan kerja karyawan.

c. Membuat usaha-usaha untuk mengawasi bahaya yang mungkin timbul ditempat kerja.

VII.4. Alat Pelindung Diri

Untuk mengurangi akibat kerja, maka setiap perusahaan harus menyediakan alat pelindung diri yang sesuai dengan jenis pekerjaan setiap karyawannya. Macam-macam alat pelindung diri antara lain :

1. Alat pelindung mata

2. Alat pelindung muka 3. Masker

5. Sepatu pengaman 6. Baju pelindung

Usaha-usaha yang dilakukan untuk menjaga keselamatan pekerja dipabrik adalah sebagai berikut :

1. Untuk peralatan pabrik seperti baja/tangki harus disediakan seleksi bahan konstruksi, juga penyediaan alat-alat kontrol tekanan dan

suhu, yang keseluruhannya berguna untuk menghindari terjadinya peledakan.

2. Perpipaan yang mengandung steam pemanasan maupun bahan panas diberi tanda peringatan dan dijauhkan dari jalan lalu lalang (manway)

3. Dalam ruang pelistrikan, agar diberi penerangan yang cukup agar operator dapat bekerja dengan baik. Kabel-kabel listrik yang berdekatan dengan peralatan yang beroperasi pada suhu tinggi agar diberi isolasi yang cukup.

4. Pada tiap gedung yang tinggi harus dipasang penangkal petir

5. Konstruksi dan bangunan pabrik harus diperhatikan kekuatannya terutama yangdigunakan untuk menyangga suatu alat proses.

6. Untuk peralatan yang bergerak sebaiknya dipasang pagar-pagar pengaman dan jarak yang ukup antar unit-unit untuk mempermudah pemeliharaan.

7. Untuk mencegah bahaya kebakaran, sebaiknya setiap ruangan

disediakan alat pemadam kebakaran. Tata ruang pada lokasi pabrik diatur sehingga bisa dilewati mobil pemadam kebakaran dan sebaiknya bangunannya dibuat terpisah, sehingga apabila terjadi kebakaran apinya dapat dilokalisir.

8. Harus dipasang alarm pada setiap peralatan pabrik yang berbahaya

9. Limbah pabrik yang direncanakan ini berupa air, dimana air ini dialirkan ke unit peengolahan air untuk dipergunakan lagi, atau kalau

tidak bisa akan dibuang ke sungai yang ada didekat lokasi pabrik (asal tidak mengandung bahan-bahan berbahaya)

10.Hal lain yang perlu diperhatikan yaitu perawatan periodik terhadap seluruh peralatan dan instalasi pabrik.

VII.5. Kesehatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Statistik menunjukkan bahwa angka kecelakan rata-rata dalam pabrik kimia relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus, misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati dan dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan-kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal No 1 tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut:

- Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

- Jarak antar mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin.

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

- Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. - Penyediaan fasilitas pengungsian bila terjadi kebakaran.

Berikut ini usaha-usaha pencegahan terhadap bahaya-bahaya yang

mungkin terjadi dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

• Memasang sistem alarm pada tempat yang strategis dan penting,

seperti power station, laboratorium dan ruang proses.

• Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

• Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

• Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api yang relatif kecil.

• Gas detector dipasang pada daerah proses, storage, dan daerah perpipaan dan dihubungkan dengan gas alarm di ruang kontrol

untuk mendeteksi kebocoran gas.

• Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk mendeteksi kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti :

• Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat,

• Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit.

Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis

pekerjaan yang dilakukan.

• Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit memberikan perlindungan terhadap percikan-percikan bahan kimia, terutama apabila bekerja dengan pipa- pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor.

• Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para operator diwajibkan menggunakan sarung tangan untuk

menghindari hal-hal yang tidak diinginkan.

• Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup.

3. Pencegahan terhadap bahaya mekanis

• Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

• Peralatan yang berbahaya seperti ketel uap bertekanan tinggi, reaktor bertekanan tinggi dan tangki gas bertekanan tinggi, harus diberi pagar

pengaman

4. Pencegahan terhadap bahaya listrik

• Setiap instalasi dan alat-alat listrik harus diamankan dengan

pemakaian sekering atau pemutus hubungan arus listrik secara otomatis lainnya.

mudah

• Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang beroperasi pada suhu tinggi harus diisolasi secara khusus

• Setiap peralatan atau bangunan yang menjulang tinggi harus dilengkapi dengan penangkal petir yang dibumikan.

5. Menerapkan nilai-nilai disiplin bagi karyawan

• Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke atasan.

• Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat menimbulkan bahaya.

• Setiap ketentuan dan peraturan harus dipatuhi.

6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya

kecelakaan secara tiba-tiba, misalnya menghirup gas beracun, patah tulang, luka terbakar pingsan/syok dan lain sebagainya.

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik, maka hal-hal yang harus dilakuka n adalah :

• Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

• Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam

kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi, yaitu :

- Instalasi pemadam dengan air

dipompakan dengan menggunakan pompa yang bekerja dengan instalasi listrik tersendiri, sehingga tidak terganggu apabila

listrik pada pabrik dimatikan ketika kebakaran terjadi.

- Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung gas yang bertekanan yang disambung secara seri menuju nozel-nozel. Instalasi ini digunakan untuk kebakaran dalam ruang

tertutup, seperti pada tempat tangki penyimpanan dan juga pemadam pada instalasi listrik.

Keselamatan kerja yang tinggi dapat dicapai dengan penambahan nilai-nilai disiplin bagi para karyawan, yaitu :

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan

peralatan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Setiap kontrol secara priodik terhadap alat instalasi pabrik oleh petugas

BAB VIII

UTILITAS

Pada pabrik Gliserol ini mempunyai unit pembantu, yaitu unit utilitas yang berfungsi

untuk menyediakan bahan maupun tenaga pembantu sehingga dapat membantu kelancaran

operasi pabrik.

Utilitas yang terdapat dalam pabrik Gliserol ini meliputi beberapa unit yaitu :

1. Unit Penyediaan Steam

Unit ini berfungsi sebagai penyedia kebutuhan steam pada proses alat - alat yang membutuhkan pemanasan.

2. Unit Penyediaan Air 3. Unit Penyediaan Listrik 4. Unit Penyediaan Bahan Bakar

VIII.1. Unit Penyediaan Steam

Unit penyedia steam berfungsi untuk menyediakan kebutuhan steam, yaitu digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan boiler menghasilkan steam jenuh pada tabel 217.93 Kpa suhu = 250 0C

Dari Steam table di dapatkan :

= 26.171 kkal/kg = 47.227 Btu/lb

Jumlah steam yang dibutuhkan dalam pabrik ini :

No Nama Alat Kode Alat Steam ( kg/jam ) Steam (lb/jam)

1 Heater CPO (E-112) 18196.3453 40104.74505

2 Reakto Hidrolisa (R-210) 124463.8204 274318.2602

3 Evaporator 1 (V-410) 38126.06579 84029.849

4 Evaporator 2 (V-420) 38126.06579 84029.849

Total kebutuhan steam = 482482.703

Total kebutuhan steam = 482482.703 lb/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka direncanakan steam yang dihasilkan 20% lebih besar dari kebutuhan steam total :

Menghitung kebutuhan bahan bakar :

mf = ms ( h - hf ) x 100% hal. 142( Severn, W.H.1977 )

eb . F

Keterangan :

mf = massa bahan bakar yang dipakai, lb / jam. ms = massa steam yang dihasilkan, lb / jam hv = enthalpy uap yang dihasilkan, Btu / lb. hf = enthalpy liquida masuk, Btu / lb.

eb = effisiensi boiler = 85 - 92% ditetapkan eb = 92% F = nilai kalor bahan bakar, Btu / lb

Boiler dipakai untuk menghasilkan steam jenuh bertekanan 217.93 kPa dan

pada suhu 250 oC

h = 47.2270 Btu / lb Steam table ( Smith&Vannes 5 ed.1974)

hf = 54.214 Btu / lb Steam table (Smith&Vannes 5 ed.1974) eb = 92% ( diambil effisiensi maksimum )

F = nilai kalor bahan bakar

Digunakan petroleum Fuels Oil 33" API (0,22% sulfur ) (Perry 7ed, T.27 - 6) dan Perry 7ed, fig 27-3, didapat : relative density,= 0.86 gr/cc

= 7.2 lb/gal

Heating value = 137273 Btu/gal ; F = 137273 / 7.2

= 19065.6944 Btu / lb

mf = ms ( h - hf ) x 100% hal. 142 (Severn, W.H.1974)

eb . F

= 578979.2439 x ( 54.21 - 47.23 ) x 100%

54.214 x 19065.69

= 3.9137 lb/jam