INTISARI

Sistem pengepakan atau pengemasan merupakan salah satu cara untuk melindungi

atau mengawetkan produk pangan maupun non-pangan. Pada beberapa industri di

indonesia sistem pengepakan masih menggunakan secara manual. Sistem ini

merealisasikan mikrokontroler Atmega 8535 untuk mengendalikan sistem otomasi

pensortiran, pengepakan dan

stamping produk dalam kemasan. Produk yang diproses

terdiri dari tiga warna yaitu merah, biru dan putih.

Sistem terdiri dari tiga bagian dengan menggunakan konveyor yaitu unit sortir, unit

pengepakan dan unit

stamping. Unit sortir menggunakan sensor warna TCS 3200 untuk

membedakan benda warna merah, biru dan putih. Unit pengepakan terdiri dari dua bagian

yaitu unit pengepakan A dan unit pengepakan B. Unit pengepakan A digunakan untuk

penataan benda warna merah dan unit pengepakan B digunakan untuk penataan benda

warna biru. Benda warna putih akan dipisahkan di unit sortir dan tidak akan diproses.

Proses pengepakan menggunakan silinder pneumatik dengan cara benda dihisap

menggunakan

vacuum pneumatik kemudian benda digeser ke bagian pengepakan. Unit

stamping menggunakan silinder pneumatik dengan memberikan label OK pada kardus

yang telah berisi 3 benda.

Hasil pengujian dapat disimpulkan bahwa sistem ini dapat bekerja baik dan stabil

pada unit sortir dengan jarak benda 50 mm. Unit pengepakan menata benda sesuai warna

ke dalam kardus. Unit stamping melakukan labeling kardus yang sudah berisi 3 benda.

ABSTRACT

Packing system is one way to protect or preserve food products and non-food. In

some industries in Indonesia packing systems still use manually. These systems realize the

8535 microcontroller to control the automation system sorting, packing and stamping

products in packaging. Processed products consist of three colors namely red, blue and

white.

The system consists of three parts, namely by using a conveyor sorting unit, unit

packing and stamping unit. Sorting unit uses a color sensor TCS 3200 to distinguish

objects red, blue and white. Packing unit consists of two parts: packing A unit and packing

B unit. Packing A unit is used for the arrangement of objects in red and packing B unit is

used for the arrangement of objects in blue. Objects white color will be separated in the

sorting units and will not be processed. The packing process using a pneumatic cylinder by

means of sucked objects using pneumatic vacuum then the object is shifted to the packing.

Stamping unit uses pneumatic cylinders to give the OK on the box label that already

contains three objects.

The test results can be concluded that this system can work well and stable on the

sorting unit with the object distance of 50 mm. Packing unit arranging the objects

corresponding to the color of box. Stamping units perform labeling box that already

contains three objects.

TUGAS AKHIR

SISTEM PENGEPAKAN BARANG BERBASIS

MIKROKONTROLER

Diajukan untuk memenuhi salah satu syarat

memperoleh gelar Sarjana Teknik pada

Program Studi Teknik Elektro

Jurusan Teknik Elektro

Fakultas Sains dan Teknologi Universitas Sanata Dharma

disusun oleh :

AGUS PRIYONO

NIM : 125114056

PROGRAM STUDI TEKNIK ELEKTRO

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

FINAL PROJECT

MICROCONTROLLER BASED

PRODUCTS PACKAGING SYSTEM

In partial fulfilment of the requirements

for the degree of

Sarjana Teknik

Electrical Engineering Study Program

Electrical Engineering Departement

Science and Technology Faculty Sanata Dharma University

AGUS PRIYONO

NIM : 125114056

ELECTRICAL ENGINEERING STUDY PROGRAM

ELECTRICAL ENGINEERING DEPARTMENT

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

trs-

LEMBAR PERSETUruAN

TUGAS

AKHIR

SISTEM

PENGEPAKAII BARANG

BERBASIS

MIKROKONTROLER

(MrcRocoNTRoLLER

BASED PRODUCTS

PACKAGING

SYSTEhO

is

ffi

h

.t

0

aIt

I

)

)\a(F,

*?

g

ilr

\

Ketua

Sekretaris

Anggota

FIALAMAN PENGESAI{AN

TUGAS

AKHIR

SISTEM

PENGBPAKAN BARANG

BERBASIS

MIKROKONTROLER

(MrcRocoNTRoLLER

BASED PRODUCTS PACKAGING

SYSTEM)

disusun oleh :

AGUS PRIYONO

NIM

|

125114056

Telah dipertahankan di depan panitia penguji

pada tanggal 25 September 20 I 5

dan dinyatakan memenuhi syarat

Susunan Panitia Penguji :

Nama Lengkap

:

Ir.

Tjendro, M.Kom.

:

Ir.

Th. PrimaAri

Setiyani,M.T.

: Djoko Untoro Suwarno, S.Si.,

M,T.

Yogyakarta,

23

l&Obv

2O1'

Tanda Tansan

Fakultas Sains dan Teknologi

Uoiversitas Sanata Dharma

PERNYATAAN KEASLIAN KARYA

Saya menyatakan dengan sesungguhnya bahwa tugas akhir ini tidak memuat karya

atau sebagian karya orang lain, kecuali yang telah disebutkan dalam kutipan dan daftar

pustaka sebagaimana layaknya karya ilmiah.

Yogyakarta, 25 September 2015

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

MOTTO :

Tidak ada masalah yang tidak bisa diselesaikan selama

ada komitmen bersama untuk menyelesaikannya.

Skripsi ini kupersembahkan untuk

…..

Tuhan Yang Maha Esa

Isteriku yang tercinta

Orang Tua terkasih

Anakku yang tersayang

LEMBAR PERSETUJUAN PUBLIKASI KARYA ILMIAH

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma :

Nama : Agus Priyono

NIM : 125114056

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan

Universitas Sanata Dharma karya ilmiah saya yang berjudul :

Sistem Pengepakan Barang Berbasis Mikrokontroler

(Microcontroller Based Products Packaging System)

Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak

untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk

pangkalan data, mendistribusikan secara terbatas dan mempublikasikannya di internet atau

di media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya ataupun

memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya.

Dibuat di Yogyakarta

Pada tanggal : 16 Oktober 2015

Yang menyatakan

INTISARI

Sistem pengepakan atau pengemasan merupakan salah satu cara untuk melindungi

atau mengawetkan produk pangan maupun non-pangan. Pada beberapa industri di

indonesia sistem pengepakan masih menggunakan secara manual. Sistem ini

merealisasikan mikrokontroler Atmega 8535 untuk mengendalikan sistem otomasi

pensortiran, pengepakan dan

stamping produk dalam kemasan. Produk yang diproses

terdiri dari tiga warna yaitu merah, biru dan putih.

Sistem terdiri dari tiga bagian dengan menggunakan konveyor yaitu unit sortir, unit

pengepakan dan unit

stamping. Unit sortir menggunakan sensor warna TCS 3200 untuk

membedakan benda warna merah, biru dan putih. Unit pengepakan terdiri dari dua bagian

yaitu unit pengepakan A dan unit pengepakan B. Unit pengepakan A digunakan untuk

penataan benda warna merah dan unit pengepakan B digunakan untuk penataan benda

warna biru. Benda warna putih akan dipisahkan di unit sortir dan tidak akan diproses.

Proses pengepakan menggunakan silinder pneumatik dengan cara benda dihisap

menggunakan

vacuum pneumatik kemudian benda digeser ke bagian pengepakan. Unit

stamping menggunakan silinder pneumatik dengan memberikan label OK pada kardus

yang telah berisi 3 benda.

Hasil pengujian dapat disimpulkan bahwa sistem ini dapat bekerja baik dan stabil

pada unit sortir dengan jarak benda 50 mm. Unit pengepakan menata benda sesuai warna

ke dalam kardus. Unit stamping melakukan labeling kardus yang sudah berisi 3 benda.

ABSTRACT

Packing system is one way to protect or preserve food products and non-food. In

some industries in Indonesia packing systems still use manually. These systems realize the

8535 microcontroller to control the automation system sorting, packing and stamping

products in packaging. Processed products consist of three colors namely red, blue and

white.

The system consists of three parts, namely by using a conveyor sorting unit, unit

packing and stamping unit. Sorting unit uses a color sensor TCS 3200 to distinguish

objects red, blue and white. Packing unit consists of two parts: packing A unit and packing

B unit. Packing A unit is used for the arrangement of objects in red and packing B unit is

used for the arrangement of objects in blue. Objects white color will be separated in the

sorting units and will not be processed. The packing process using a pneumatic cylinder by

means of sucked objects using pneumatic vacuum then the object is shifted to the packing.

Stamping unit uses pneumatic cylinders to give the OK on the box label that already

contains three objects.

The test results can be concluded that this system can work well and stable on the

sorting unit with the object distance of 50 mm. Packing unit arranging the objects

corresponding to the color of box. Stamping units perform labeling box that already

contains three objects.

KATA PENGANTAR

Syukur dan terima kasih kepada Tuhan Yang Maha Esa atas segala karuniaNya,

sehingga tugas akhir dengan judul “Sistem Pengepakan Barang Berbasis Mikrokontroler”

ini dapat diselesaikan dengan baik.

Penelitian yang berupa tugas akhir ini merupakan salah satu syarat bagi mahasiswa

Jurusan Teknik Elektro untuk memperoleh gelar Sarjana Teknik di Universitas Sanata

Dharma Yogyakarta. Oleh karena itu, peneliti ingin mengucapkan terima kasih kepada :

1.

Orangtua, istri dan anak yang telah memberikan semangat dan doa kepada penulis.

2.

Ibu Paulina Heruningsih Prima Rosa, S.Si., M.Sc., selaku Dekan Fakultas Sains dan

Teknologi Universitas Sanata Dharma Yogyakarta.

3.

Bapak Petrus Setyo Prabowo, M.T., selaku Ketua Program Studi Teknik Elektro

Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

4.

Ibu Ir. Theresia Prima Ari Setiyani, M.T.,

selaku pembimbing yang telah bersedia

memberikan pengarahan dan bimbingan selama penulis pelaksanakan tugas akhir.

5.

Seluruh staff pengajar Teknik Elektro Fakultas Sains dan Teknologi Universitas

Sanata Dharma Yogyakarta.

6.

Romo T. Agus Sriyono SJ, M.A, M.Hum. yang telah memberikan bantuan berupa

materiil selama penulis belajar di Universitas Sanata Dharma Yogyakarta.

7.

Tika, Eko, Paul, Suyanto, Hadi, Dendy dan Rahmat teman-teman ATMI yang belajar

bersama di Universitas Sanata Dharma Yogyakarta.

8.

Semua pihak yang tidak bisa penulis sebutkan satu per satu atas bantuan, bimbingan,

kritik dan saran.

Peneliti sangat mengharapkan kritik dan saran yang dapat membangun serta

menyempurnakan tulisan. Semoga tugas ini dapat dimanfaatkan dan dikembangkan lebih

lanjut oleh peneliti lain sehingga tulisan ini dapat lebih bermanfaat.

Yogyakarta, 25 September 2015

Peneliti,

DAFTAR ISI

Halaman Sampul (Bahasa Indonesia)

...

i

Halaman Sampul (Bahasa Inggris)

...

ii

Halaman Persetujuan

...

iii

Halaman

Pengesahan

...

iv

Halaman Pernyataan Keaslian Karya

...

v

Halaman Persembahan dan Motto Hidup

...

vi

Lembar Persetujuan Publikasi Karya Ilmiah

...

vii

Intisari

...

viii

Abstract

...

ix

Kata

Pengantar

...

x

Daftar Isi

...

xi

Daftar Gambar

... xiv

Daftar Tabel

... xvii

BAB I : PENDAHULUAN

1.1. Latar Belakang ...

1

1.2. Tujuan dan Manfaat ...

2

1.3. Batasan Masalah ...

2

1.4. Metode Penelitian ...

3

BAB II : TINJAUAN PUSTAKA

2.1. Konyevor ...

4

2.1.1. Belt Konveyor ...

5

2.2. Mikrokontroler Atmega8535 ...

5

2.2.1. Arsitektur Atmega8535 ...

6

2.2.2. Blok Diagram Mikrokontroler Atmega8535 ...

7

2.2.3. Susunan Pin Mikrokontroler Atmega8535 ...

7

2.3. Transistor ...

8

2.4. Relay ...

10

2.4.1. Cara Kerja Relay ...

11

2.5. Motor DC ...

12

2.6. Reed Switch ...

14

2.7. Photo Sensor ...

15

2.8. Sensor Warna TCS3200 ...

16

2.9. Optocoupler ...

18

2.10. Push Button ...

19

2.11. Katup Solenoid ...

21

2.12. Pneumatik ...

21

2.12.1. Silinder Penggerak Tunggal (Single Acting Cylinder) ...

22

2.12.2. Silinder Penggerak Ganda (Double Acting Cylinder) ...

22

2.12.3. Festo Silinder DFM-20-80-PA-KF ...

23

2.12.4. Festo Silinder DGPL-32-300-PPV-KF-GK ...

24

2.12.5. Vacuum ...

24

2.13. Software Code VisionAVR ...

25

2.13.1. Penggunaan Software Code VisionAVR ...

25

BAB III : PERANCANGAN SISTEM

3.1. Blok Diagram Sistem ...

28

3.2. Perancangan Perangkat Keras ...

29

3.3. Perancangan Rangkaian Pengendali ...

32

3.3.1. Rangkaian Mikrokontroler ...

32

3.3.2. Rangkaian Masukan Mikrokontroler ...

32

3.3.3. Rangkaian Driver Relay ...

34

3.3.4. Rangkaian Sensor Warna ...

36

3.3.5. Pengalamatan Mikrokontroler ...

38

3.4. Perancangan Perangkat Lunak ...

39

3.4.1. Diagram Alir Sistem Bagian Sortir ...

40

3.4.2. Diagram Alir Packing dan Stamping A ...

41

3.4.3. Diagram Alir Packing dan Stamping B ...

42

3.5. Rangkaian Keseluruhan Sistem ...

44

3.5.1. Rangkaian Masukan Sensor ...

44

BAB IV : HASIL DAN PEMBAHASAN

4.1. Implementasi Sistem ...

46

4.2. Pengujian Sensor Warna ...

49

4.3. Hasil Pengujian Sistem ...

51

4.4. Pengujian Sensor Warna Pada Jarak Benda 40 mm ...

52

4.5. Pengujian Sensor Warna Pada Jarak Benda 50 mm ...

53

4.6. Pengujian Packing A Warna Merah ...

54

4.7. Pengujian Packing B Warna Biru ...

54

4.8. Pengujian Rangkaian ...

55

4.8.1. Pengujian Rangkaian Masukan ...

55

4.8.2. Pengujian Rangkaian Keluaran ...

57

4.9. Pembahasan Program Mikrokontroler ...

58

4.9.1. Program Start dan Stop ...

59

4.9.2. Program Konveyor Sortir dan Mendeteksi Warna Benda ...

59

4.9.3. Program Packing A Benda Warna Merah ...

60

4.9.4. Program Konveyor Packing A dan Stamp Kardus ...

61

4.9.5. Program Packing B Benda Warna Biru ...

62

4.9.6. Program Konveyor Packing B dan Stamp Kardus ...

63

4.9.7. Program Pembacaan Sensor Warna ...

64

4.9.8. Program Keluaran Mikrokontroler Sensor Warna ...

66

BAB V: KESIMPULAN DAN SARAN

5.1. Kesimpulan ...

67

5.2. Saran ...

67

DAFTAR PUSTAKA

...

68

DAFTAR GAMBAR

Halaman

Gambar 2.1. Jenis

–

jenis konveyor ...

4

Gambar 2.2. Belt konveyor ...

5

Gambar 2.3. Blok diagram mikrokontroler Atmega8535 ...

7

Gambar 2.4. Susunan pin mikrokontroler Atmega8535 ...

7

Gambar 2.5. Simbol transistor NPN ...

8

Gambar 2.6. Simbol transistor PNP ...

8

Gambar 2.7. Transistor sebagai saklar saat kondisi saturasi ...

9

Gambar 2.8. Transistor sebagai saklar saat kondisi cut off ...

10

Gambar 2.9. Bagian-bagian relay ...

10

Gambar 2.10. Simbol relay ...

11

Gambar 2.11. Bentuk fisik relay ...

11

Gambar 2.12. Konstruksi motor DC ...

13

Gambar 2.13. Motor DC ...

14

Gambar 2.14. Cara kerja reed switch ...

14

Gambar 2.15. Bentuk fisik reed switch ...

14

Gambar 2.16. Cara kerja photo sensor ...

15

Gambar 2.17. Pendeteksian benda pada photo sensor ...

16

Gambar 2.18. Sensor warna TCS 3200 ...

16

Gambar 2.19. Blok diagram sensor TCS 3200 ...

17

Gambar 2.20. Simbol optocoupler ...

18

Gambar 2.21. Bentuk fisik optocoupler ...

19

Gambar 2.22. Bentuk fisik push button ...

19

Gambar 2.23. Simbol NO ...

20

Gambar 2.24. Simbol NC ...

20

Gambar 2.25. Tipe NC dan NO ...

20

Gambar 2.26. Katup solenoid ...

21

Gambar 2.27. Silinder penggerak tunggal ...

22

Gambar 2.28. Silinder penggerak ganda ...

23

Gambar 2.29. Silinder pneumatik festo DFM ...

23

Gambar 2.31. Vacuum generator dengan mangkuk hisap ...

24

Gambar 2.32. Tampilan awal Code Vision AVR ...

25

Gambar 2.33. IDE Code Vision AVR ...

26

Gambar 2.34. Pengaturan Code Wizard AVR ...

26

Gambar 2.35. Bagian penulisan program ...

27

Gambar 3.1. Blok diagram sistem ...

28

Gambar 3.2. Rancangan belt konveyor ...

29

Gambar 3.3. Prototype sistem ...

30

Gambar 3.4. Perancangan perangkat keras sistem (tampak samping) ...

31

Gambar 3.5. Perancangan perangkat keras sistem (tampak atas) ...

31

Gambar 3.6. Rangkaian mikrokontroler Atmega8535 ...

32

Gambar 3.7. Rangkaian masukan mikrokontroler ...

33

Gambar 3.8. Rangkaian driver relay penggerak motor dc ...

34

Gambar 3.9. Rangkaian driver relay penggerak solenoid ...

35

Gambar 3.10. Rangkaian sensor warna TCS3200 ...

36

Gambar 3.11. Blok diagram cara kerja sensor warna ...

37

Gambar 3.12. Diagram alir proses sistem ...

40

Gambar 3.13. Diagram alir proses packing dan stamp A ...

41

Gambar 3.14. Diagram alir proses packing dan stamp B ...

43

Gambar 3.15. Rangkaian Masukan Mikrokontroler ...

44

Gambar 3.16. Rangkaian Mikrokontroler Kendali Utama Sistem ...

45

Gambar 4.1. Implementasi Sistem (tampak depan) ...

46

Gambar 4.2. Implementasi Sistem (tampak belakang) ...

47

Gambar 4.3. Rangkaian Masukan Optocoupler ...

47

Gambar 4.4. Rangkaian Mikrokontroler Atmega8535 ...

48

Gambar 4.5. Rangkaian Driver Relay ...

48

Gambar 4.6. Rangkaian Mikrokontroler Sensor Warna ...

48

Gambar 4.7. Nilai Intensitas Cahaya Ruangan ...

50

Gambar 4.8. Letak Sensor Warna ...

50

Gambar 4.9. Photo sensor dan Reed Switch Sensor ...

55

Gambar 4.10. Program Start dan Stop Sistem ...

59

Gambar 4.11. Program Konveyor Sortir dan Mendeteksi Warna Benda ...

59

Gambar 4.13. Program Konveyor Packing A dan Stamp Kardus ...

61

Gambar 4.14. Program Packing B Benda Warna Biru ...

62

Gambar 4.15. Program Konveyor Packing B dan Stamp Kardus ...

63

Gambar 4.16. Program Mikrokontroler Sensor Warna ...

64

Gambar 4.17. Program Pembacaan Nilai Warna ...

65

DAFTAR TABEL

Tabel 2.1. Kombinasi fungsi S2 dan S3 ...

17

Tabel 2.2. Penskalaan output ...

17

Tabel 3.1. Masukan Mikrokontroler ...

38

Tabel 3.2. Keluaran Mikrokontroler ...

39

Tabel 4.1. Hasil Pengujian Sensor Warna ...

50

Tabel 4.2. Hasil Pengujian Sistem ...

51

Tabel 4.3. Hasil Pengujian Sensor Warna pada Jarak 40 mm ...

52

Tabel 4.4. Hasil Pengujian Sensor Warna pada Jarak 50 mm ...

53

Tabel 4.5. Hasil Pengujian Packing A Warna Merah ...

54

Tabel 4.6. Hasil Pengujian Packing B Warna Biru ...

55

Tabel 4.7. Hasil Pengukuran Tegangan pada Tombol Start Stop ...

56

Tabel 4.8. Hasil Pengukuran Tegangan pada Sensor ...

56

Tabel 4.9. Hasil Pengukuran Tegangan pada Masukan Mikrokontroler ...

57

BAB I

PENDAHULUAN

1.1.

Latar Belakang

Perkembangan ilmu pengetahuan dan teknologi saat ini maju dengan pesat. Salah

satu bidang yang ikut mengalami kemajuan yaitu dunia industri. Dunia industri sebagai

produsen/penghasil barang harus ditunjang dengan peralatan yang berteknologi tinggi bila

tidak ingin ketinggalan dalam memproduksi suatu barang atau perlengkapan kerja.

Di industri mesin–mesin yang berfungsi sebagai pelaksana proses produksi dapat

bekerja dengan sendirinya secara otomatis karena kelebihan otomasi antara lain adalah

menghemat tenaga manusia. Sebagai contoh membawa atau memindahkan produk

menggunakan konveyor yang dijalankan secara otomatis. Sesuai dengan namanya

konveyor digunakan untuk memindahkan atau membawa produk atau barang ke tempat

lain secara berurutan. Sistem otomatis dengan menggunakan konveyor ini memiliki

keuntungan antara lain dapat menjamin kualitas produk yang dihasilkan, mengurangi

waktu produksi dan mengurangi biaya untuk tenaga kerja manusia. Salah satu industri

yang menerapkan sistem otomatis dengan menggunakan konveyor adalah industri

makanan. Campur tangan manusia dalam proses produksi diminimalisir agar produk

makanan lebih higienis. Sekarang ini, proses pembuatan produk makanan hingga proses pengemasan atau pengepakan makanan banyak menggunakan sistem otomasi. Salah satu

proses yang dapat menyita waktu dan tenaga kerja di industri makanan yaitu proses

penataan produk dan pengepakan ke dalam kemasan/kardus. Produk makanan yang sudah

melalui proses pengemasan akan dibawa/ditata dalam kardus dan selanjutkan akan

disimpan di gudang dan selanjutnya didistribusikan ke seluruh daerah. Proses penataan

dalam kardus membutuhkan banyak tenaga kerja, sedangkan proses produksi dengan

kapasitas yang besar menuntut kecepatan proses pengepakan lebih efisien.

Dengan latar belakang masalah diatas maka penulis mencoba menyajikan dan

membahas masalah mengenai perancangan sistem pengepakan barang menggunakan

konveyor yang digerakkan menggunakan mikrokontroler. Sistem yang pernah dibuat

adalah “Model Sistem Kontrol Pemilahan Produk Berbentuk Kotak” [1]. Pada perancangan

sistem pengepakan barang ini mikrokontroler digunakan untuk menggerakkan sistem dan

sistem yang komplek di industri. Cara kerjanya barang yang sudah jadi akan dibawa

dengan menggunakan konveyor lalu disortir berdasarkan warnanya, kemudian dimasukkan

ke dalam kotak kardus dan dibawa menggunakan konveyor ke bagian pengepakan untuk

diberi cap/stempel.

1.2.

Tujuan dan Manfaat

Dalam penyusunan tugas akhir ini tujuan yang ingin dicapai adalah merancang

dan mengimplementasikan suatu sistem pengepakan barang dengan menggunakan

konveyor yang dikontrol menggunakan mikrokontroler.

Manfaat yang diharapkan dari penelitian tugas akhir ini adalah sebagai alat bantu

untuk memahami sistem alat angkut dan pengepakan dengan menggunakan konveyor.

1.3.

Batasan Masalah

Batasan masalah pada tugas akhir perancangan sistem pengepakan barang dengan

mikrokontroler adalah :

1. Menggunakan 2 ic mikrokontroler Atmega8535 yang difungsikan sebagai

pengolah data sistem dan pengolah sensor warna.

2. Menggunakan sensor reed switch untuk mendeteksi pergerakan silinder

pneumatik.

3. Menggunakan photo sensor untuk mendeteksi benda yang berada di konveyor.

4. Sistem penyortiran menggunakan sensor warna TCS 3200.

5. Sistem pengepakan menggunakan silinder pneumatik. 6. Penggerak konveyor menggunakan motor DC.

7. Barang/produk akan dipindahkan dan ditata dalam kardus. Barang yang keluar

dari konveyor pada unit sortir berwarna merah, hijau dan putih, keluar dengan

cara acak.

8. Barang dimasukkan dalam kardus sesuai dengan warnanya,

a) Warna merah dimasukan kardus pada konveyor unit packing A

b) Warna hijau dimasukan kardus pada konveyor unit packing B

9. Satu kardus berisi 3 produk.

10. Kardus yang masuk ke dalam konveyor pengepakan sudah dalam keadaan

1.4. Metode

Penelitian

Berdasarkan pada tujuan yang ingin dicapai, metode–metode yang digunakan

dalam penyusunan tugas akhir ini adalah :

1. Studi kepustakaan, yaitu pengumpulan data dan informasi dengan cara

membaca buku-buku, jurnal-jurnal, dan artikel dari internet yang berhubungan

dengan permasalahan yang sesuai dalam penyusunan tugas akhir ini.

2. Metode observasi, yaitu pengumpulan data dan informasi dengan mengamati

dan meneliti peralatan yang sudah ada untuk memberikan gambaran yang jelas

sehingga dapat dipakai sebagai acuan dalam penyusunan tugas akhir ini.

3. Perancangan sistem. Tahap ini bertujuan untuk merancang dan mencari bentuk

model sistem yang optimal dari alat yang akan dibuat dengan

mempertimbangkan faktor-faktor permasalahan.

4. Pembuatan alat. Tahap ini merupakan merealisasikan alat sesuai harapan yang

meliputi pembuatan hardware, pembuatan rangkaian kontrol, pembuatan perangkat lunak dan menyesuaikan hardware dengan perangkat lunak agar dapat berkomunikasi dengan baik.

5. Pengujian dan pengambilan data. Tahap ini alat yang dibuat dilakukan

percobaan, pengujian sensor-sensor, pengujian modul-modul, pengujian

hardware serta mengintegrasikan modul dan hardware dengan perangkat lunak untuk mengendalikan sistem agar menjadi satu kesatuan yang utuh. Data yang

diambil berupa tegangan, kestabilan sistem, dan performa alat. Pengambilan

data dilakukan dengan cara pengukuran tegangan, waktu, pengujian sensor,

rangkaian kontrol dan sistem keseluruhan.

6. Analisa dan penyimpulan. Tahap ini adalah menganalisa semua data yang

sudah diperoleh dari pengukuran antara perangkat lunak dengan hardware. Dari analisa yang dilakukan dapat diambil kesimpulan untuk pengembangan lebih

BAB II

TINJAUAN PUSTAKA

Pada bab ini akan menjelaskan mengenai teori-teori penunjang yang digunakan

dalam aplikasi mikrokontroler untuk sistem pengepakan barang. Adapun yang dibahas

antara lain: konveyor, mikrokontroler, photosensor, reed switch, optocoupler, transistor,

sensor warna, relay, motor dc, dan komponen-komponen pendukung lain yang dipakai

dalam perancangan.

2.1. Konveyor

Konveyor adalah jenis mesin pengangkut atau pemindah yang berfungsi untuk

mengangkut atau memindahkan bahan-bahan industri yang berbentuk padat dari suatu

tempat ke tempat lain dengan arah yang telah ditentukan. Konveyor bekerja secara

horizontal atau vertical dan digerakkan oleh motor penggerak atau gravitasi. Konveyor dapat mempercepat proses transportasi material atau produk dan membuat jalannya proses

produksi menjadi lebih efisien. Pengoperasian konveyor membutuhkan sumber daya,

tenaga kerja, dan perawatan yang relatif rendah. Ada beberapa macam jenis konveyor

antara lain : belt conveyor, chain conveyor dan screw conveyor [2]. Gambar 2.1.

merupakan contoh jenis-jenis konveyor yang umum dipakai.

2.1.1. Belt Konveyor

Belt konveyor itu sendiri dapat bergerak secara horisontal, menanjak, menurun,

maupun vertikal berdasarkan jalur yang telah ditentukan. Belt konveyor terdiri dari sabuk

yang tahan terhadap pengangkutan benda padat. Sabuk pada belt konveyor biasanya

terbuat dari karet, plastik, kulit ataupun logam yang tergantung dari jenis dan sifat bahan

yang akan diangkut. Adapun beberapa karakteristik dari belt konveyor, yaitu [3] :

1. Dapat beroperasi secara mendatar ataupun miring dengan sudut maksimal 180.

2. Banyaknya kapasitas yang diatur.

3. Serba guna.

4. Perawatan mudah.

5. Dapat beroperasi secara kontinyu.

Komponen utama dari belt konveyor ini adalah roller, sabuk, rangka, motor DC, dan roda

gigi. Belt konveyor menggunakan motor listrik sebagai penggerak yang dihubungkan ke

coupling dan gearbox, yang kemudian memutar head pulley [4]. Gambar 2.2. merupakan contoh belt konveyor.

Gambar 2.2. Belt konveyor [5]

2.2.

Mikrokontroler Atmega8535

Atmega8535 merupakan mikrokontroler yang masuk dalam golongan keluarga

AVR dengan memiliki arsitektur RISC 8 bit, sehingga semua instruksi dikemas dalam

kode 16-bit (16-bits word) dan sebagian besar instruksi dieksekusi dalam satu siklus

instruksi clock. Hal ini yang membedakan dengan instruksi MCS-51 (berarsitektur CISC)

sedangkan CISC adalah Complex Instruction Set Computing. AVR dikelompokkan ke dalam 4 kelas, yaitu ATtiny, keluarga AT90Sxx, keluarga Atmega, dan keluarga

AT86RFxx. Dari semua kelas yang membedakan satu sama lain adalah ukuran onboard

memori, onboard peripheral dan fungsinya. Dari segi arsitektur dan instruksi yang digunakan mereka bisa dikatakan hampir sama [6]. Oleh karena itu, dipergunakan salah

satu AVR produk Atmel, yaitu ATMega8535. Selain mudah didapatkan dan lebih murah.

ATMega8535 juga memiliki fasilitas yang lengkap. Untuk tipe AVR ada 3 jenis

yaitu ATtiny, AVR klasik, ATmega. Perbedaannya hanya pada fasilitas dan I/O yang

tersedia serta fasilitas lain seperti ADC, EEPROM dan lain sebagainya. Salah satu

contohnya adalah ATMega8535. Memiliki teknologi RISC dengan kecepatan maksimal 16

MHz membuat ATMega8535 lebih cepat bila dibandingkan dengan varian MCS 51.

Dengan fasilitas yang lengkap tersebut menjadikan ATMega8535 sebagai mikrokontroler

yang powerfull.

Mikrokontroler ini merupakan produk keluaran atmel dan memiliki fitur yang

cukup lengkap. Mulai dari kapasitas memori program dan memori data yang cukup besar,

interupsi, timer/counter, analog comparator, EEPROM internal dan ADC internal

semuanya ada dalam ATMega8535 [7].

2.2.1. Arsitektur

Atmega8535

Mikrokontroler Atmega8535 memiliki arsitektur sebagai berikut:

1. Saluran I/O sebanyak 32 buah, yaitu Port A, Port B, Port C dan Port D.

2. ADC 10 bit sebanyak 8 saluran.

3. Tiga buah Timer/Counter dengan kemampuan perbandingan.

4. CPU yang terdiri atas 32 register.

5. Watchdog Timer dengan osilator internal.

6. SRAM sebesar 512 byte.

7. Memori flash sebesar 8 KB dengan kemampuan Read While Write.

8. Unit interupsi internal dan eksternal.

9. Port antarmuka SPI.

10. EEPROM sebesar 512 byte yang dapat diprogram saat operasi.

11. Antarmuka komparator analog.

2.2.2

2.2.3.

gamba

2. Blok Di

Gambar 2

Ga

. Susuna

Susunan

ar 2.4.

G

iagram M

2.3. merupak

ambar 2.3. B

n Pin Mik

pin dari mik

Gambar 2.4. S

ikrokontr

kan gambar b

Blok diagram

krokontrol

krokontroler

Susunan pin

roler Atme

blok diagram

m mikrokont

ler Atmeg

Atmega853

n mikrokontr

ega8535

m mikrokont

troler Atmeg

ga8535

35 sebanyak

roler Atmega

troler Atmeg

ga8535 [8]

40 pin dapa

a8535 [8]

ga8535.

Dari gambar 2.4. tersebut dapat dijelaskan secara fungsional susunan pin Atmega8535

sebagai berikut:

1. VCC merupakan pin yang berfungsi sebagai pin masukan catu daya.

2. GND merupakan pin ground.

3. Port A ( PA0..PA7 ) merupakan pin I/O dua arah dan pin masukan ADC.

4. Port B ( PB0..PB7 ) merupakan pin I/O dua arah dan pin fungsi khusus, yaitu

Timer/Counter, komparator analog dan SPI.

5. Port C ( PC0..PC7 ) merupakan pin I/O dua arah dan pin fungsi khusus, yaitu

TWI, komparator analog dan Timer Oscilator.

6. Port D ( PD0..PD7 ) merupakan pin I/O dua arah dan pin fungsi khusus, yaitu

komparator analog, interupsi eksternal dan komunikasi serial.

7. RESET merupakan pin yang digunakan untuk me-reset mikrokontroler.

8. XTAL1 dan XTAL2 merupakan pin masukan clock eksternal.

9. AVCC merupakan pin masukan tegangan untuk ADC.

10. AREF merupakan pin masukan tegangan referensi ADC.

2.3. Transistor

Transistor adalah komponen elektronika yang tersusun dari dari bahan semi

konduktor yang memiliki 3 kaki yaitu: basis (B), kolektor (C) dan emitor (E). Transistor

dibedakan menjadi 2 tipe, yaitu transistor NPN dan transistor PNP seperti pada gambar 2.5.

dan gambar 2.6. Transistor dapat berfungsi sebagai penguat tegangan, penguat arus,

penguat daya dan sebagai saklar.

Gambar 2.5. Simbol transistor NPN [9]

Transistor berfungsi sebagai saklar yaitu bila berada pada dua daerah kerjanya

yaitu daerah jenuh (saturasi) dan daerah mati (cut-off). Transistor akan mengalami

perubahan kondisi dari daerah mati ke daerah jenuh dan sebaliknya. Transistor dalam

keadaan mati dapat dianalogikan sebagai saklar dalam keadaan terbuka seperti pada

gambar 2.8, sedangkan dalam keadaan jenuh seperti saklar yang menutup seperti yang

diperlihatkan pada gambar 2.7.

Transistor yang digunakan sebagai saklar mempunyai keuntungan yaitu tidak

mempunyai bagian yang berputar, dapat beroperasi ON dan OFF pada kecepatan yang

sangat tinggi, memerlukan tegangan dan arus penggerak yang sangat rendah [9].

Transistor saat berada dalam kondisi jenuh (saturasi), kondisi yang terjadi :

1. Arus pada kolektor maksimum, IC = IC(sat).

ICsat = (VCC – VCEsat) / RC (2.1)

2. Tegangan pada terminal kolektor emitter sangat kecil, VCE = 0 volt.

3. Arus yang melalui terminal basis.

IB = IC / β (2.2)

IB = (VBB – VBE) / RB (2.3)

Keterangan :

β = nilai penguatan hfe transistor

VBE = 0,7 Volt

Gambar 2.7. Transistor sebagai saklar saat kondisi saturasi [10]

Transistor saat keadaan mati (cut off), maka kondisi yang terjadi :

1. Tidak ada arus yang mengalir dikolektor IC = 0 volt.

Gambar 2.8. Transistor sebagai saklar saat kondisi cut off [10]

2.4. Relay

Relay adalah saklar yang dioperasikan secara mekanik oleh energi listrik dan

merupakan komponen elektromekanikal yang terdiri dari 2 bagian utama yakni

elektromagnet (coil) dan mekanikal (kontak saklar). Coil adalah gulungan kawat yang

mendapat arus listrik, sedang kontak adalah sejenis saklar yang pergerakannya tergantung

dari ada tidaknya arus listrik di coil. Prinsip kerja dari relay adalah ketika coil mendapat

energi listrik (energized), akan timbul gaya elektromagnet yang akan menarik armature

yang berpegas dan contact akan menutup [11]. Gambar 2.9. merupakan bagian-bagian dari

relay sedangkan gambar 2.10. merupakan simbol relay.

Kontak relay terdiri dari 2 jenis yaitu :

1. Normally Closed (NC) yaitu kondisi awal sebelum diaktifkan akan selalu

berada diposisi closed (tertutup).

2. Normally Open (NO) yaitu kondisi awal sebelum diaktifkan akan selalu berada

diposisi open (terbuka).

Gambar 2.10. Simbol Relay [11]

2.4.1. Cara Kerja Relay

Sebuah besi (Iron Core) yang dililit oleh kumparan Coil yang berfungsi untuk

mengendalikan besi tersebut. Apabila kumparan coil diberikan arus listrik, maka akan

timbul gaya elektromagnet yang kemudian menarik armature untuk berpindah dari posisi

sebelumnya (NC) ke posisi baru (NO) sehingga menjadi saklar yang dapat menghantarkan

arus listrik diposisi barunya (NO). Posisi dimana armature tersebut berada sebelumnya

(NC) akan menjadi open atau tidak terhubung.

Pada saat tidak dialiri arus listrik, armature akan kembali lagi ke posisi awal

(NC). Coil membutuhkan arus listrik yang relatif kecil untuk mengaktifkan elektromagnet

dan menarik kontak ke posisi closed (tertutup). Gambar 2.11. merupakan contoh bentuk

fisik relay.

2.4.2. Jenis

Relay

Selain 2 kondisi kontak relay yaitu normaly open (NO) dan normaly closed (NC) ,

maka berdasarkan jumlah pole dan throw yang dimilikinya, relay digolongkan menjadi :

1. SPST (Single Pole Single Throw)

2. DPST (Double Pole Single Throw)

3. SPDT (Single Pole Double Throw)

4. DPDT (Double Pole Double Throw)

5. 3PDT (Three Pole Double Throw)

6. 4PDT (Four Pole Double Throw)

Keterangan :

Pole : banyaknya kontak yang dimiliki oleh relay.

Throw : banyaknya kondisi (state) yang mungkin dimiliki kontak.

2.5. Motor

DC

Motor DC adalah peralatan elektromekanis yang mengubah daya listrik menjadi

daya mekanis dengan sumber arus searah sebagai sumber energi listriknya. Motor DC

memerlukan suplai tegangan yang searah pada kumparan jangkar dan kumparan medan

untuk diubah menjadi energi mekanik. Motor DC mempunyai rotor (bagian yang bergerak)

magnet permanen, dan stator (bagian tetap) yang berupa coil atau gulungan kawat

tembaga, dimana setiap ujungnya tersambung dengan komutator. Komutator ini

dihubungkan dengan kutub positif (+) dan kutup negatif (-) dari catu daya melalui

sikat-sikat. Apabila komutator ini dihubungkan dengan suatu sumber tegangan contohnya

baterai maka arus listrik dari kutub positif akan masuk melalui komutator, kemudian

berjalan mengikuti gulungan kawat sebelumnya, akhirnya masuk ke kutub negatif dari

baterai.

Mengalirnya arus pada kumparan menyebabkan terbangkitnya medan

elektromagnetik pada kumparan sehingga terjadi gaya tolak menolak antara magnet

permanen pada motor dengan medan magnet pada kumparan motor sehingga motor

berputar. Karena putaran motor, arus listrik didalam kawat akan berjalan bolak-balik,

karena jalannya sesuai dengan medan magnet, maka rotor akan selalu berputar terus

menerus selama arus listrik tetap mengalir di dalam kawat [12]. Gambar 2.12. merupakan

Gambar 2.12. Konstruksi motor DC [12]

Bagian – bagian motor DC secara umum, yaitu :

1. Kumparan medan (stator)

Kumparan medan berfungsi untuk mengalirkan arus listrik agar dapat terjadi

proses elektromagnetik. Adapun aliran fluks magnet dari kutub utara melalui

celah udara yang melewati badan mesin.

2. Kumparan jangkar

Kumparan jangkar merupakan bagian yang terpenting pada mesin arus searah,

berfungsi untuk tempat timbulnya tenaga putar motor.

3. Komutator

Komutator berfungsi untuk membalikkan arah arus listrik dalam kumparan

jangkar dan membantu dalam transmisi arus antara kumparan jangkar dan

saluran daya.

4. Brush

Brush berfungsi sebagai sambungan listrik diantara armature dan rangkaian

eksternal. Brush biasanya berbentuk block kecil dari campuran karbon dan

grafit. Diantara brush dan komutator tidak perlu diberi lubrikasi, karena grafit

pada brush menghasilkan lubrikasi tersendiri. Brush terpasang pada holder dan

didorong ke komutator oleh pegas.

5. Armature

Armature dibuat dari bahan ferromagnetik dengan maksud agar kumparan jangkar terletak dalam daerah yang induksi magnetiknya besar, agar ggl

Gambar 2.13. Motor DC

2.6.

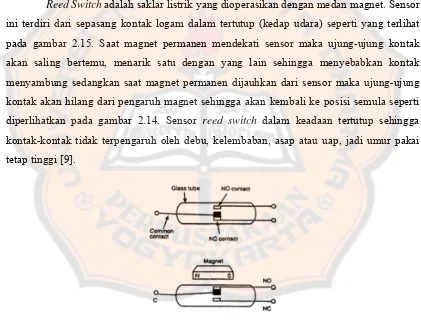

Reed Switch

Reed Switch adalah saklar listrik yang dioperasikan dengan medan magnet. Sensor ini terdiri dari sepasang kontak logam dalam tertutup (kedap udara) seperti yang terlihat

pada gambar 2.15. Saat magnet permanen mendekati sensor maka ujung-ujung kontak

akan saling bertemu, menarik satu dengan yang lain sehingga menyebabkan kontak

menyambung sedangkan saat magnet permanen dijauhkan dari sensor maka ujung-ujung

kontak akan hilang dari pengaruh magnet sehingga akan kembali ke posisi semula seperti

diperlihatkan pada gambar 2.14. Sensor reed switch dalam keadaan tertutup sehingga

kontak-kontak tidak terpengaruh oleh debu, kelembaban, asap atau uap, jadi umur pakai

tetap tinggi [9].

Gambar 2.14. Cara kerja reed switch [9]

2.7.

maupu diterim sinar) mengg memo Peman mengo mendePhoto S

Photo senun yang tida

ma. Photo

dan penerim

Cara kerj

gunakan Li

odulasi atau

ncar mengir

olah berkas

eteksi benda

1. Throug

Meleta

sejajar

diguna

2. Retrore

Peman memb peman dipant peneri berger yang a

Sensor

nsor adalah p

ak terlihat d

sensor mem

ma (sensor) s

Gamb

ja photo sen

ight Emittin mengubah rimkan berk cahaya dar photo senso gh-beam akkan pema

r tanpa adan

akan untuk p

eflecting

ncar dan pe

utuhkan refl

ntul sinar y

tulkan de

ma. Reflekt

rak melalui

akan di detek

peralatan ya

dari cahaya s

mpunyai 2 b

seperti yang

bar 2.16. Ca

nsor adalah p

ng Diode

LED men

kas cahaya

ri LED dan

or dibagi me

ancar dan p

nya reflektor

penginderaan

enerima dit

flektor yang d yang dipanc

engan men

tor letaknya

cahaya anta

ksi [13].

ang bekerja d

sesuai denga

buah kompo

ditunjukkan

ara kerja pho

pemancar y

(LED) dan

nyala dan m

termodulas

n akan men

njadi 2 sepe

penerima da

r. Sinar mem

n jarak jauh.

empatkan d

di pasang di

carkan pem

nggunakan

a diatur mem

ar reflektor

dengan mend

an perubaha

onen utama

n pada gamba

oto sensor [9

ang berupa

n terdapat

mati pada t

si ke peneri

ggerakkan p

rti pada gam

alam garis l

mancar hany

dalam temp

i depan senso

mancar, caha

reflektor k mbentuk sud dengan pem deteksi sinar an intensitas yaitu pema ar 2.16. ] sumber cah

osilator. O

tingkat tingg

ima dan pe

perangkat o

mbar 2.17 yai

langsung ya

ya dalam sat

at yang sam

or yang berf

aya dari pe

kemudian d

dut tertentu

mancar dan

r yang terlih

s cahaya yan

ancar (sumb haya, biasany Osilator aka gi kecepata enerima aka output. Dala itu : ang dirangk

tu arah, mak

ma. Cara i

fungsi sebag

emancar aka

diterima ole

. Objek yan

Gambar 2.17. Pendeteksian benda pada photo sensor [9]

2.8.

Sensor warna TCS3200

TCS3200 merupakan konverter yang diprogram untuk mengubah warna menjadi

frekuensi yang tersusun atas konfigurasi silicon photodioda dan konverter arus ke

frekuensi dalam IC CMOS monolithic yang tunggal seperti pada gambar 2.18. Keluaran

dari sensor ini adalah gelombang kotak (duty cycle 50%) frekuensi yang berbanding lurus

dengan intensitas cahaya (irradiance) seperti pada gambar 2.19. Keluaran frekuensi skala

penuh dapat diskalakan oleh 1 dari 3 nilai-nilai yang ditetapkan via 2 kontrol pin input.

Sensor TCS3200 disusun dari sebuah array 8x8 dari photodioda, 16 photodioda

mempunyai penyaring warna biru, 16 photodioda mempunyai penyaring warna merah, 16

photodioda mempunyai penyaring warna hijau, dan 16 photodioda untuk warna terang

tanpa penyaring. 4 tipe warna dari photodiode telah diintegrasikan untuk meminimalkan

efek ketidakseragaman dari insiden irradiance. Semua photodioda dari warna yang sama

telah terhubung secara paralel. Pin S2 dan S3 digunakan untuk memilih grup dari

photodioda (merah, hijau, biru, jernih) yang telah aktif [14].

Gambar 2.18. Sensor warna TCS 3200 [14]

[image:35.612.240.393.588.675.2]

Gambar 2.19. Blok diagram sensor TCS3200 [14]

Terdapat 2 komponen utama pembentuk IC ini, yaitu photodioda dan

pengkonversi arus ke frekuensi. Bagian photodiodayang akan dipakai dapat diatur melalui

kaki selektor S2 dan S3. Kombinasi fungsi dari S2 dan S3 ditunjukkan dalam tabel 2.1.

Tabel 2.1 Kombinasi fungsi S2 dan S3 [14]

Photodioda akan mengeluarkan arus yang besarnya sebanding dengan kadar

warna dasar cahaya yang menimpanya. Arus ini kemudian dikonversikan menjadi sinyal

kotak dengan frekuensi sebanding dengan besarnya arus. Frekuensi output ini bisa diskala

dengan mengatur kaki selektor S0 dan S1. Penskalaan output ditunjukkan dalam tabel 2.2.

Tabel 2.2 Penskalaan output [14]

Dalam perancangan ini skala sensor yang akan digunakan adalah skala frekuensi keluaran

100% dengan mengatur S0 dan S1 sama dengan 1. Photodioda yang akan digunakan

adalah photodioda red, green, dan blue. Ketiga photodiodaini digunakan secara bergantian

sesuai dengan pengaturan S2 dan S3 yang dikendalikan oleh perangkat lunak pada

2.9. Optocoupler

[15]Optocoupler adalah suatu piranti yang terdiri dari 2 bagian yaitu transmitter dan

receiver, yaitu antara bagian cahaya dengan bagian deteksi sumber cahaya terpisah.

Optocoupler digunakan sebagai saklar elektrik, yang bekerja secara otomatis. Optocoupler

adalah suatu komponen penghubung (coupling) antara rangkaian input dengan rangkaian

output yang menggunakan media cahaya (opto) sebagai penghubung.

Optocoupler terdiri dari dua bagian yaitu:

1. Transmitter

Transmitter dibangun dari sebuah LED infra merah. Jika dibandingkan dengan menggunakan LED biasa, LED infra merah memiliki ketahanan yang lebih

baik terhadap sinyal tampak. Cahaya yang dipancarkan oleh LED infra merah

tidak terlihat oleh mata telanjang.

2. Receiver

Receiver dibangun dengan dasar komponen phototransistor. Phototransistor merupakan suatu transistor yang peka terhadap tenaga cahaya. Suatu sumber

cahaya menghasilkan energi panas, begitu pula dengan spektrum infra merah.

Karena spekrum infra merah mempunyai efek panas yang lebih besar dari

cahaya tampak, maka phototransistor lebih peka untuk menangkap radiasi dari

sinar infra merah.

Gambar 2.20. Simbol optocoupler [15]

Optocoupler biasa digunakan untuk mengisolasi common rangkaian input dengan

common rangkaian output sehingga supply tegangan untuk masing-masing rangkaian tidak saling terbebani dan juga untuk mencegah kerusakan pada rangkaian kontrol (rangkaian

input). Optocoupler dapat dikatakan sebagai gabungan dari LED infra merah dengan

phototransistor yang terbungkus menjadi satu chips seperti pada gambar 2.20. LED infra

dengan konsumsi daya sangat kecil. Phototransistor merupakan komponen elektronika

yang berfungsi sebagai detektor cahaya infra merah.

Prinsip kerja dari optocoupler adalah :

a. Jika antara phototransistor dan LED terhalang maka phototransistor akan off

sehingga output dari kolektor akan berlogika high.

b. Jika antara phototransistor dan LED tidak terhalang maka phototransistor akan

on sehingga outputnya akan berlogika low.

Gambar 2.21. Bentuk fisik optocoupler

2.10. Push Button

Push button merupakan suatu jenis saklar yang bekerja bila ada tekanan pada tombol dan saklar ini akan memutus atau menghubung sesuai dengan jenisnya. Bila

tekanan dilepas maka kontak akan kembali ke posisi semula karena ada tekanan pegas

[13]. Gambar 2.22. menunjukkan contoh bentuk fisik tombol push button.

Gambar 2.22. Bentuk fisik push button [13]

Dari konstruksinya, maka push button dibedakan menjadi beberapa tipe yaitu:

1. Tipe Normally Open (NO)

Push button NO berwarna hijau dan disebut juga dengan tombol start karena kontak akan menutup bila ditekan dan kembali terbuka bila dilepaskan. Bila

tombol ditekan maka kontak bergerak akan menyentuh kontak tetap sehingga

Gambar 2.23. Simbol NO [13]

2. Tipe Normally Closed (NC)

Push button NC berwarna merah dan disebut juga dengan tombol stop karena kontak akan membuka bila ditekan dan kembali tertutup bila dilepaskan.

Kontak bergerak akan lepas dari kontak tetap sehingga arus listrik akan

terputus.

Gambar 2.24. Simbol NC [13]

3. Tipe NC dan NO

Tipe ini kontak memiliki 4 buah terminal baut, sehingga bila tombol tidak

ditekan maka sepasang kontak akan NC dan kontak lain akan NO, bila tombol

ditekan maka kontak tertutup akan membuka dan kontak yang membuka akan

tertutup.

[image:39.612.105.518.69.700.2]

2.11. Katup

Solenoid

Solenoid adalah peralatan yang dipakai untuk mengkonversi signal elektrik atau

arus listrik menjadi gerak linear mekanik. Sebuah katup solenoid adalah kombinasi dari

kumparan solenoid dengan inti dan katup yang mengontrol untuk menghalangi atau

meneruskan aliran cairan, gas, uap, dan media lainnya. Ketika kumparan kawat solenoid

diberi arus listrik maka akan menghasilkan medan magnet dan inti ditarik ke kumparan

solenoid untuk membuka katup. Pegas mengembalikan katup pada posisi aslinya tertutup

ketika arus berhenti. Katup solenoid digunakan untuk mengontrol hidrolik (cairan minyak),

pneumatik (udara) atau aliran air. Katup solenoid direksional sering digunakan untuk

mengoperasikan silinder ganda aksi [9]. Gambar 2.26. merupakan contoh katub solenoid.

Gambar 2.26. Katup solenoid

2.12. Pneumatik[16]

Pneumatik merupakan ilmu yang mempelajari teknik pemakaian udara bertekanan

(udara kempa). Pengertian pneumatik berasal dari bahasa Yunani, yaitu ‘pneuma’ yang

berarti napas atau udara. Istilah pneumatik selalu berhubungan dengan teknik penggunaan

udara bertekanan. Dalam sistem pneumatik udara difungsikan sebagai media transfer dan

sebagai penyimpan tenaga (daya) yaitu dengan cara dikempa atau dimampatkan.

Pemilihan penggunaan udara bertekanan (pneumatik) sebagai sistim kontrol

dalam proses otomasinya, karena pneumatik mempunyai beberapa keunggulan, antara lain:

mudah diperoleh, bersih dari kotoran dan zat kimia yang merusak, mudah didistribusikan

melalui saluran (selang) yang kecil, aman dari bahaya ledakan dan hubungan singkat, dapat

dibebani lebih, tidak peka terhadap perubahan suhu.

Pneumatik adalah salah satu sistem yang memanfaatkan fluida angin untuk

dalam sistem ini diambil dari udara yang ada di lingkungan. Sebelum dimasukkan ke

dalam sistem, udara disaring dan dimampatkan terlebih dahulu dengan suatu alat yang

bernama kompresor.

2.12.1.Silinder Penggerak Tunggal (Single Acting Cylinder)

Silinder ini mendapat suplai udara hanya dari satu sisi saja. Untuk mengembalikan

ke posisi semula biasanya digunakan pegas. Silinder kerja tunggal hanya dapat

memberikan tenaga pada satu sisi saja. Karena gerakannya yang hanya satu arah saja, jenis

ini biasanya digunakan untuk pencekaman, pengungkit, pengepresan, pengangkatan,

penggerak pemakanan.

Gambar 2.27. Silinder penggerak tunggal

Silinder pneumatik sederhana terdiri dari beberapa bagian, yaitu torak, seal,

batang torak, pegas pembalik, dan silinder. Silinder sederhana akan bekerja bila mendapat

udara bertekanan pada sisi kiri, selanjutnya akan kembali oleh gaya pegas yang ada di

dalam silinder pneumatik.

2.12.2. Silinder Penggerak Ganda (Double Acting Cylinders)

Silinder ini mendapat suplai udara kempa dari dua sisi. Konstruksinya hampir

sama dengan silinder kerja tunggal. Keuntungannya adalah bahwa silinder ini dapat

memberikan tenaga kepada dua belah sisinya. Silinder kerja ganda ada yang memiliki

batang torak (piston road) pada satu sisi dan ada pada kedua pula yang pada kedua sisi.

Silinder pneumatik penggerak ganda akan maju atau mundur oleh karena adanya

udara bertekanan yang disalurkan ke salah satu sisi dari dua saluran yang ada. Silinder

pneumatik penggerak ganda terdiri dari beberapa bagian, yaitu torak, seal, batang torak,

dan silinder. Sumber energi silinder pneumatik penggerak ganda dapat berupa sinyal

(processor) kemudian baru ke katup kendali. Pengaturan ini tergantung pada banyak sedikitnya tuntutan yang harus dipenuhi pada gerakan aktuator yang diperlukan.

Gambar 2.28. Silinder penggerak ganda

2.12.3. Festo Silinder DFM-20-80-PA-KF[17]

Festo silinder DFM merupakan silinder dengan merk festo yang dilengkapi

dengan drive dan pemandu (guide) dalam 1 alat. Silinder ini memiliki daya tahan tinggi

terhadap torsi dan gaya, bebas perawatan, memiliki kekakuan tinggi karena diameter

batang pemandu (guide) yang besar dan 4 sikat bantalan. Perputaran bantalan pemandu

(guide) memberikan kelancaran dan kecepatan yang tinggi. Gambar 2.29. menunjukkan contoh silinder pneumatik festo DFM.

Spesifikasi festo silinder DFM-20-80-PA-KF :

1. Diameter piston 20 mm

2. Panjang stroke 80 mm

3. Koneksi pneumatik M5

4. Tekanan kerja 2-10 bar

5. Mode operasi silinder penggerak ganda

2.12.4. Festo Silinder DGPL-32-300-PPV-KF-GK [18]

Festo silinder DGPL merupakan salah satu silinder pneumatik yang berfungsi

sebagai pengarah linier (positioning). Posisi berhenti dari piston pada silinder dapat diatur,

bebas perawatan, digunakan pada handling system. Gambar 2.30. menunjukkan contoh

silinder pneumatik festo DGPL.

Gambar 2.30. Silinder pneumatik festo DGPL

Spesifikasi festo silinder DGPL-32-300-PPV-KF-GK:

1. Diameter piston 32 mm

2. Panjang stroke 10-3000 mm

3. Koneksi pneumatik G1/8

4. Tekanan kerja 2-10 bar

5. Mode operasi silinder penggerak ganda

2.12.5. Vacuum [19]

Vacuum generator digunakan untuk menghasilkan udara vakum atau udara

hisap. Vacuum generator digunakan bersamaan dengan mangkuk hisap (vacuum

gripper) untuk memindahkan atau mengangkat suatu produk dengan cara menciptakan

ruang vacuum. Alat ini bekerja pada prinsip venturi meter (vacuum).

2.13. Software CodeVisionAVR[20]

CodeVisionAVR merupakan salah satu software compiler yang khusus digunakan

untuk membuat program mikrokontroler keluarga AVR dengan menggunakan bahasa

pemrograman C. Program tersebut kemudian diterjemahkan oleh CodeVisionAVR

menjadi kode heksadesimal yang akan didownload ke dalam chip mikrokontroler AVR.

Kelebihan dari CodeVisionAVR adalah tersedianya fasilitas untuk mendownload

program ke mikrokontroler yang telah terintegrasi sehingga CodeVisionAVR ini selain

dapat berfungsi sebagai software compiler juga berfungsi sebagai software

programmer/downloader. Jadi program yang telah diubah (compile) bisa didownload

secara langsung menggunakan software CodeVisionAVR.

2.13.1. Penggunaan Software CodeVisionAVR

Bukaaplikasi CodeVisionAVR dengan cara melakukan klik ganda pada shortcut

ikon CodeVisionAVR yang terbentuk pada desktop, maka sebuah tampilan awal

CodeVision akan muncul seperti ditunjukkan oleh gambar 2.32. Tampilan awal ini berisi

informasi tentang versi program CodeVisionAVR yang dipakai.

Gambar 2.32. Tampilan awal CodeVisionAVR

Beberapa detik kemudian IDE dari CodeVisionAVR akan muncul seperti yang ditunjukkan

Gambar 2.33. IDE CodeVisionAVR

Untuk memulai membuat project baru terlebih dahulu diperlukan inisialisasi

mikrokontroler yang digunakan meliputi pengaturan chip IC, clock, I/O port, timer, dan

segala hal diperlukan dalam mendesain suatu pemrograman. Menu inisialisasi dapat dilihat

pada gambar 2.34. di bawah ini:

Gambar 2.34. Pengaturan Code WizardAVR

Setelah inisialisasi chip mikrokontroler maka selanjutnya simpan file dengan cara

BAB III

PERANCANGAN SISTEM

Dalam bab ini akan dibahas mengenai perancangan sistem akan yang meliputi : diagram blok sistem, perancangan perangkat keras, perancangan pengendali sistem, diagram alir, dan cara kerja sistem.

3.1.

Blok Diagram Sistem

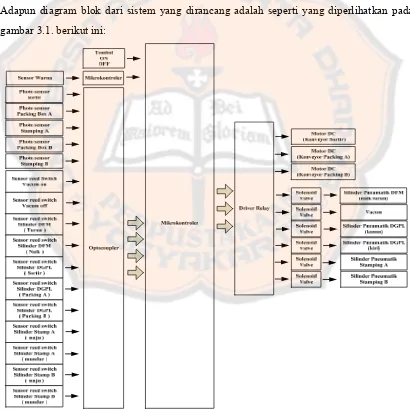

[image:47.612.106.516.261.671.2]Diagram blok merupakan gambaran dasar dari rangkaian sistem yang akan dibuat. Adapun diagram blok dari sistem yang dirancang adalah seperti yang diperlihatkan pada gambar 3.1. berikut ini:

Penjelasan dari gambar 3.1. blok diagram sistem diatas :

1. Photo sensor digunakan untuk mendeteksi keberadaan benda pada konveyor. 2. Sensor warna digunakan untuk mendeteksi warna benda.

3. Mikrokontroler berfungsi sebagai pengendali utama sistem.

4. Optocoupler berfungsi sebagai penghubung antara rangkaian masukan yang berupa sensor dengan mikrokontroler.

5. Driver relay merupakan rangkaian penghubung antara mikrokontroler dengan rangkaian keluaran untuk mengaktifkan motor dc dan solenoid.

6. Motor DC sebagai penggerak konveyor.

7. Solenoid valve untuk menggerakkan silinder pneumatik. 8. Silinder pneumatik merupakan aktuator.

3.2. Perancangan

Perangkat

Keras

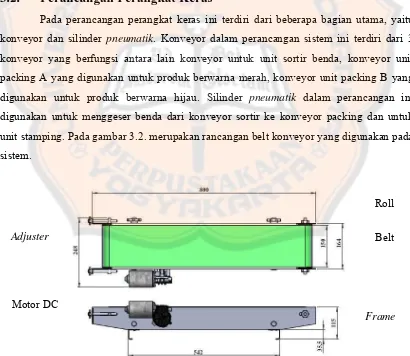

[image:48.612.106.516.314.670.2]Pada perancangan perangkat keras ini terdiri dari beberapa bagian utama, yaitu konveyor dan silinder pneumatik. Konveyor dalam perancangan sistem ini terdiri dari 3 konveyor yang berfungsi antara lain konveyor untuk unit sortir benda, konveyor unit packing A yang digunakan untuk produk berwarna merah, konveyor unit packing B yang digunakan untuk produk berwarna hijau. Silinder pneumatik dalam perancangan ini digunakan untuk menggeser benda dari konveyor sortir ke konveyor packing dan untuk unit stamping. Pada gambar 3.2. merupakan rancangan belt konveyor yang digunakan pada sistem.

Gambar 3.2. Rancangan belt konveyor

Belt

Frame

Roll

Adjuster

Spesifikasi belt konveyor :

1. Belt yang dipakai pada konveyor terbuat dari bahan PVC dengan tebal belt 2 mm dengan lebar belt 150 mm dan panjang kurang lebih 1750 mm seperti pada gambar 3.2.

2. Frame dan foot konveyor terbuat dari bahan plat ms sheet dengan tebal 1,2

mm.

3. Roll konveyor berbentuk silinder yang didalam silinder tersebut terdapat bantalan gelinding (bearing) sebagai penahan beban radial pada saat roll berputar. Dimensi roll adalah bagian tengah yang digunakan sebagai landasan belt berdiameter 1 inch sedangkan pada bagian ujung berdiamter 20 mm.

4. Adjuster terbuat dari mild steel yang berfungsi untuk mengencangkan dan

mengendorkan belt konveyor dengan cara mengatur posisi roll konveyor.

5. Penggerak utama dari sistem belt konveyor ini menggunakan motor DC dengan tegangan 12 VDC.

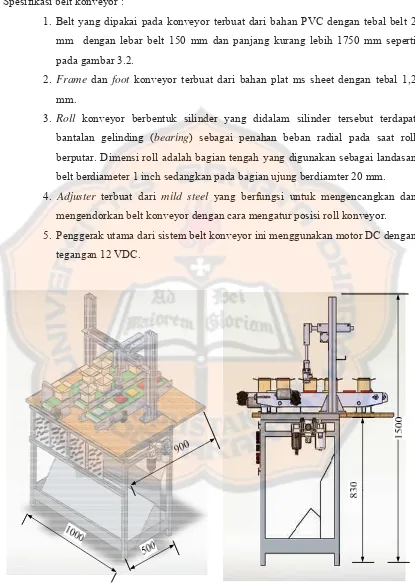

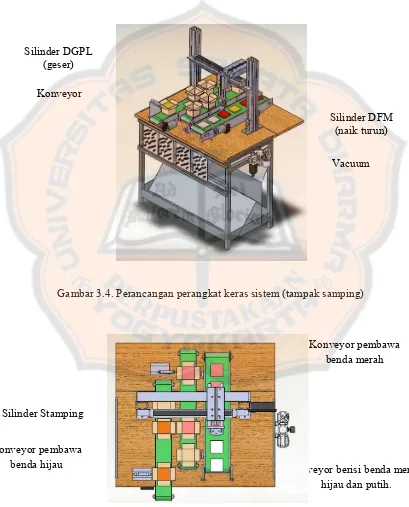

[image:49.612.103.518.72.655.2]Pada perancangan sistem ini pada unit sortir, selain memisahkan produk sesuai warnanya, unit ini juga berfungsi sebagai pemindah produk dari konveyor sortir ke konveyor packing dan kemudian dimasukan ke dalam kardus. Komponen yang digunakan pada unit sortir ini menggunakan silinder pneumatik. Konstruksi unit sortir diletakkan di atas meja yang terbuat dari bahan kayu dan baja profile

[image:50.612.102.511.179.686.2]seperti pada gambar 3.4.

Gambar 3.4. Perancangan perangkat keras sistem (tampak samping)

Gambar 3.5. Perancangan perangkat keras sistem (tampak atas) Vacuum Silinder DFM

(naik turun) Silinder DGPL

(geser)

Konveyor

Konveyor berisi benda merah, hijau dan putih. Konveyor pembawa

benda merah

3.3.

3.3.1.

sistem sistem kapasi (clock port B3.3.2.

benda silinde mikrok maka 24Vdc mikrokPeranca

. Rangka

Rangkaia m perancang mnya sepertiitor 22 pF p

k), resistor 10 B, port C, dan

G

. Rangka

Pada pera menggunak er pneumatik

kontroler At diperlukan c bisa diolah

Rangkaia kontroler m

angan Ran

aian Mikro

an mikrokon gan ini digu ditunjukkan pada pin XTA

0 kΩ dan ka n port D seb

Gambar 3.6.

aian Masu

ancangan si kan photo se

k yang mem tmega8535 b penghubung h oleh mikrok an yang dig menggunaka

ngkaian P

okontroler

ntroler meru unakan mik n pada gamb

AL1 dan XT apasitor 10 n bagai masuka

Rangkaian

ukan Mikr

stem ini, se ensor dan r

miliki teganga berupa tega g tegangan a kontroler. gunakan se an optocoup

Pengendali

r

upakan pus krokontroler bar 3.6. yan TAL2 yang nF dan tombo

an dan kelua

mikrokontro

rokontrole

nsor yang d

reed switch

an kerjanya angan 5Vdc agar masuka

ebagai peng

upler, dalam

i

sat pengend jenis Atme ng mengguna berfungsi se ol push butto

aran dari mik

oler Atmega8

er

dipakai untuk sensor untu 24 Vdc. Ma c, karena ad an dari sens

ghubung teg m perancan dalian dari ega8535 ya akan kristal ebagai pemb

on pada pin

krokontroler

8535 [6]

k mendetek uk mendetek asukan dan te danya perbed

sor yang ber

gangan mas ngan ini m

sistem. Pad ang rangkaia 12 MHz da bangkit siny

optoco keluar masuk seband untuk hamba hamba seri de hampi menga

oupler tipe ran IC = 20

kan menggun

Berdasark ding deng

membatasi atan (R1) seb

Nilai ham atan yang dip engan input o

Pada per ir sama sep acu teori pad

PC 817 deng 0mA, VCE =

nakan optoco

Gambar

kan teori h gan beda

i arus yang besar :

mbatan yang pakai pada R

optocoupler

rancangan si perti fungsi

da bab 2 sub

gan data pad = 2Vdc [21

oupler :

3.7. Rangka

hukum ohm potensial g mengalir

R1 = (VIN –

R1 = (24V – R1 = 1140 Ω

g sesuai deng R1 = 1200 Ω

.

istem ini ke transistor b bab 2.3 ten

da input IF =

]. Gambar

aian masukan

bahwa aru antara u melalui ma

– VF) / IF

– 1,2V) / 20m

Ω

gan perhitun

Ω yang ada

eluaran pada yang digun ntang transis

= 20 mA, VF

3.7. merupa

n mikrokontr

us yang me ujung-ujung asukan opto

mA

ngan 1140Ω dipasaran. H

a optocoupl

nakan sebag stor sebagai

F = 1,2 Vdc

akan skema

roler

elewati suat penghant

ocoupler pe

dipasaran ti Hambatan di

ler memiliki gai saklar, m

saklar maka

dan data pad a perancanga

tu penghant tar tersebu erlu dipasan

idak ada, nil pasang seca

i fungsi yan maka denga a pada bagia

keluar hamba keluar sambu

3.3.3.

valve. peranc yang menur tegang 3.9. mran optocoup

atan (R2) pad

Jadi nilai ran optocoup

ungan antara

. Rangkaia

Rangkaian Rangkaian d

cangan sistem dipakai ada rut datashee

gan coil 24V merupakan pe

G

pler untuk da keluaran

i hambatan y

upler. Bagia a hambatan d

an Driver

n driver relay driver ini ter m ini mengg

lah BD139

et [22]. Re Vdc dan nila

erancangan r

Gambar 3.8.

membatasi sebesar :

R2 = (VIN –

R2 = (5V – R2 = 150 Ω yang dipaka an yang dih dengan kaki

Relay

y digunakan rdiri dari ko gunakan tran yang memp lay yang d ai hambatan rangkaian dr

Rangkaian

arus yang m

– VCEsat ) / IC

2V) / 20 mA

ai 150 Ω. Ha hubungkan k kolektor opt

n untuk meng mponen resi nsistor yang d

punyai peng digunakan a n coilnya 16

river relay :

driver relay

mengalir ph

A ambatan dip ke mikroko tocoupler. ggerakkan m istor, dioda, difungsikan guatan (hfe adalah tipe

00 Ω [23].

penggerak m

hototransisto

pasang secar ontroler diam

motor dc mau transistor da sebagai sak 40-250), IC

HRS4E-S-D Gambar 3.8

motor dc

or, maka nil

ra seri denga mbilkan pad

upun soleno

an relay. Pad lar. Transist

C(max) = 1,5

DC24 denga 8. dan gamb

Denga untuk hamba Denga adalah Nilai h

Nilai R dipasa

G

an mengacu membatasi atan (R1). N

an perancan h :

hambatan (R

R1 yang dip aran tidak ad

Gambar 3.9.

teori pada arus yang ilai arus kole

gan pengua

R1) pada kak

pasang pada da maka dipa

. Rangkaian

bab 2 sub mengalir m ektor (Ic) ya IC = VCC / R

Ic = 24V / 1 Ic = 15 mA atan transisto

IB = IC / hfe

IB = 15mA/

IB = 0,15 mA

ki basis trans R1 = (VIN –

R1 = (5V – R1 = 28666 a kaki basis asang hamba

driver relay

bab 2.3 per melalui masu

ang mengalir RC

600Ω

or (hfe) =

100 A

sistor adalah – VBE) / IB

0,7V) / 0,15

Ω

s rangkaian atan dengan n

penggerak s

rsamaan 2.1 ukan transis r melalui rela

100, nilai a

:

5 mA

driver adala nilai 30000Ω

solenoid

tentang tra tor maka p ay adalah :

arus basis y

ah 28666 Ω

Ω.

ansistor, mak erlu dipasan

yang mengal

Ω, karena nil ka ng

lir

3.3.4.

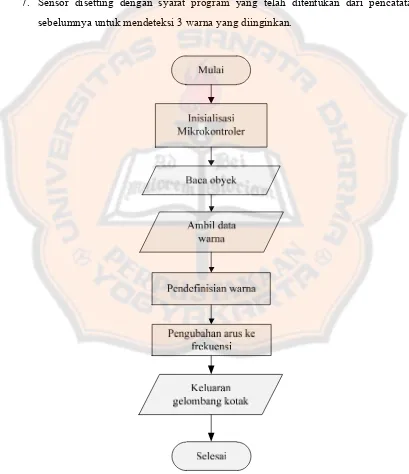

diguna mikrok mikrok sebaga sensor Cara k 1. 2. 3.. Rangka

Pada per akan sebaga kontroler A kontroler A ai pengenda r warna TCSkerja rangkai Sensor war Sensor war Frekuensi dengan

![Gambar 2.10. Simbol Relay [11]](https://thumb-ap.123doks.com/thumbv2/123dok/826143.605940/30.612.105.520.262.647/gambar-simbol-relay.webp)

![Gambar 2.12. Konstruksi motor DC [12]](https://thumb-ap.123doks.com/thumbv2/123dok/826143.605940/32.612.103.520.63.688/gambar-konstruksi-motor-dc.webp)

![Gambar 2.17. Pendeteksian benda pada photo sensor [9]](https://thumb-ap.123doks.com/thumbv2/123dok/826143.605940/35.612.240.393.588.675/gambar-pendeteksian-benda-pada-photo-sensor.webp)

![Gambar 2.25. Tipe NC dan NO [13]](https://thumb-ap.123doks.com/thumbv2/123dok/826143.605940/39.612.105.518.69.700/gambar-tipe-nc-dan-no.webp)