SKRIPSI

Oleh : RONAL FLOREN

1410024427138

PROGRAM STUDI TEKNIK PERTAMBANGAN YAYASAN MUHAMMAD YAMIN

SEKOLAH TINGGI TEKNOLOGI INDUSTRI (STTIND) PADANG

2018

SKRIPSI

Disusun sebagai syarat untuk meraih gelar Sarjana Teknik Pertambangan

Oleh : RONAL FLOREN

1410024427138

PROGRAM STUDI TEKNIK PERTAMBANGAN YAYASAN MUHAMMAD YAMIN

SEKOLAH TINGGI TEKNOLOGI INDUSTRI (STTIND) PADANG

2018

Alhamdulillahirabbil'alamin, puji dan syukur penulis ucapkan kepada Allah Subhanahu Wa Ta'ala. Atas berkah dan rahmat-Nya penulis dapat menyelesaikan Tugas Akhir ini sesuai waktu yang ditentukan. Shalawat beriring salam penulis kirimkan kepada Nabi Muhammad Shallallahu'alaihi Wa Sallam yang telah membawa umatnya ke zaman yang penuh dengan ilmu pengetahuan seperti saat ini.

Penulis merupakan salah satu syarat untuk kelulusan kuliah pada jenjang Stara-1 Teknik Pertambangan. Dalam Penulisan Tugas Akhir ini tidak terlepas dari bantuan berbagai pihak baik langsung maupun tidak langsung, oleh karena ini pada kesempatan ini, penulis dengan tulus hati mengucapkan terima kasih sebesar besarnya kepada:

1. Kedua orang tua yang senantiasa memberikan do'a dan dorongan baik moril maupun material pada penulis.

2. Bapak Ir. Syarifudin Gaffaru selaku Kepala Teknik Tambang PT. Seluma Prima Coal dan beserta karyawan kontraktor PT. US.

3. Bapak H. Riko Ervil, MT selaku Ketua Sekolah Tinggi Teknologi Industri (STTIND) Padang Sekaligus Pembimbing II.

4. Bapak Dr. Murad MS, MT selaku Ketua Jurusan Teknik Pertambangan Sekolah Tinggi Teknologi Industri (STTIND) Padang.

5. Bapak Refky Adi Nata, MT selaku dosen pembimbing I dalam pembuatan Tugas Akhir.

6. Seluruh karyawan Sekolah Tinggi Teknologi Industri (STTIND) Padang.

7. Teman-teman Seperjuangan, Mahasiswa/Mahasiswi Teknik Pertambangan Khususnya Angkatan 2014 Sekolah Tinggi Teknologi Industri (STTIND) Padang.

Usaha maksimal dalam pembuatan Tugas Akhir ini tidak luput dari kekurangan, karena keterbatasan pengetahuan dan kekhilafan penulis yang tidak disengaja. Oleh karena itu penulis mengharapkan adanya kritik dan saran demi untuk kesempurnaan Laporan dimasa datang.

Akhir kata penulis berharap semogah Allah Subhanahu Wa Ta'ala membalas jasa baik yang telah memberikan bantuan kepada penulis, semogah Tugas Akhir ini bermanfaat bagi pihak-pihak yang membutuhkan.

Penulis,

Ronal Floren NPM: 1410024427138

DAFTAR ISI

Kata Pengantar...

Daftar Isi ...

Daftar Gambar...

Daftar Tabel ...

Daftar Lampiran...

BAB I PENDAHULUAN

1.1 Latar Belakang ... 1

1.2 Identifikasi Masalah... 3

1.3 Batasan Masalah ... 3

1.4 Rumusan Masalah... 4

1.5 Tujuan Praktek Kerja ... 4

1.6 Manfaat Penelitian ... 4

BAB II TINJAUAN PUSTAKA 2.1 Deskripsi Perusahaan... 6

2.1.1 Lokasi dan Kesampaian Daerah... 6

2.1.2 Kondisi Geologi... 8

2.1.3 Morfologi ... 11

2.1.4 Stratigrafi... 11

2.1.5 Struktur Geologi... 13

2.2 Kajian Teori... 13

2.2.1 Pengertian Pertambangan... 13

2.2.2 Sistem Penambangan ... 13

2.2.1.1 Sistem Tambang Terbuka (Surface Mining)... 14

2.2.3 Klasifikasi Sumberdaya dan Cadangan Batubara... 17

2.2.4 Metode Perhitungan Cadangan... 19

2.2.5 Perencaan Penambangan... 21

2.2.6 Perancangan Tambang... 23

2.2.7 Perancangan Pit dan Pushback... 24

2.2.8 Pit Limit Penambangan ... 35

2.2.9 Sequence Penambangan ... 36

2.2.10 Software AutoCAD ... 37

2.2.11 Software RockWorks ... 38

2.2.12 Perencaan Penjadwalan Produksi ... 39

2.2.13 Pemilihan Alat ... 40

2.2.14 Faktor-faktor Performance Alat Mekanis ... 41

2.2.15 Jalan Tambang ... 45

2.2.16 Faktor Pengembangan Material ... 49

2.2.17 Waktu Edar (Cycle Time) ... 50

2.2.18 Produktivitas Alat Gali Muat dan Angkut ... 53

2.2.19 Match Factor (MF) ... 55

2.2.20 Kerangka Konseptual ... 56

BAB III METODOLOGI PENELITIAN 3.1 Jenis Penelitian ... 57

3.2 Tempat dan Waktu Penelitian... 57

3.2.1 Tempa Penelitian... 57

3.2.2 Waktu Penelitian... 58

3.3 Variabel Penelitian... 59

3.4 Jenis Data dan Sumber Data……... 59

3.4.1 Jenis Data …... 58

3.4.2 Sumber Data... 59

3.5 Teknik Pengumpulan Data... 60

3.6 Teknik Pengolahan Data...62

3.7 Analisa Data... 63

3.8 Kerangka Metodologi... 64

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Pengumpulan Data... 65

4.1.1 Waktu Siklus Dump Truck... 65

4.1.2 Waktu Siklus Excavator... 66

4.1.3 Data Singkapan Pit 7... 66

4.2 Pengolahan Data... 67

4.2.1 Perhitungan Cadangan serta Block Model... 67

4.2.2 Desain Pit... 69

4.2.3 Jalan Angkut pada Kondisi Lurus... 70

4.2.4 Perhitungan Produktivitas Alat Gali Mut Angkut... 71

4.2.4.1 Produktivitas Ex Cat 330D2 (Overburden)... 71

4.2.4.2 Produktivitas DT Scannia P360 (Overburden) ... 74

4.2.4.3 Produktivitas Ex Cat 330D2 (Coal) ... 76

4.2.4.4 Produktivitas DT Hino 500 FM 250 (Coal) ... 78

4.2.5 Kebutuhan Jumlah Alat Mekanis ... 81

4.2.5.1 Kebutuhan Jumlah Alat Mekanis (Overburden) ... 81

4.2.5.2 Kebutuhan Jumlah Alat Mekanis (Coal) ... 82

4.2.6 Jam Kerja Efektif ... 83

4.2.7 Match Factor (MF) ... 85

4.2.8 Penjadwalan Produksi... 85

BAB V ANALISA PENGOLAHAN DATA 5.1 Analisa Pengolahan Data... 86

BAB VI KESIMPULAN DAN SARAN 6.1 Kesimpulan ... 91

6.2 Saran... 92 DAFTAR PUSTAKA...

Lampiran

DAFTAR GAMBAR

Gambar 2.1 Peta Lokasi IUP PT. Seluma Prima Coal... 7

Gambar 2.2 Peta Geologi Regional... 10

Gambar 2.3 Stratigrafi PT. Seluma Prima Coal... 12

Gambar 2.4 Open Pit... 14

Gambar 2.5 Strip Mine... 16

Gambar 2.6 Metode Cross Section... 20

Gambar 2.7 Geometri Jenjang... 25

Gambar 2.8 Overall Slope Angle... 27

Gambar 2.9 Overall Slope Angle With Ramp... 28

Gambar 2.10 Inter Ramp Slope Angle... 28

Gambar 2.11 Inter Slope Angle dengan satu Working Bench... 29

Gambar 2.12 Overall Slope Angle dengan Working Bench dan Ramp... 29

Gambar 2.13 Inter Slope Angle dengan Working Bench dan Ramp... 30

Gambar 2.14 Overall Slope Angle dengan Working Bench... 30

Gambar 2.15 Batasan Penambangan berdasarkan Nilai Stripping Ratio... 31

Gambar 2.16 Pola Muat Top Loading... 42

Gambar 2.17 Pola Muat Bottom Loading... 43

Gambar 2.18 Lebar Jalan Angkut Dua Jalur Lurus... 47

Gambar 2.19 Lebar Jalan Angkut Dua Jalur pada Tikungan... 49

Gambar 4.1 Pengambilan Data Singkapan Pit 7... 67

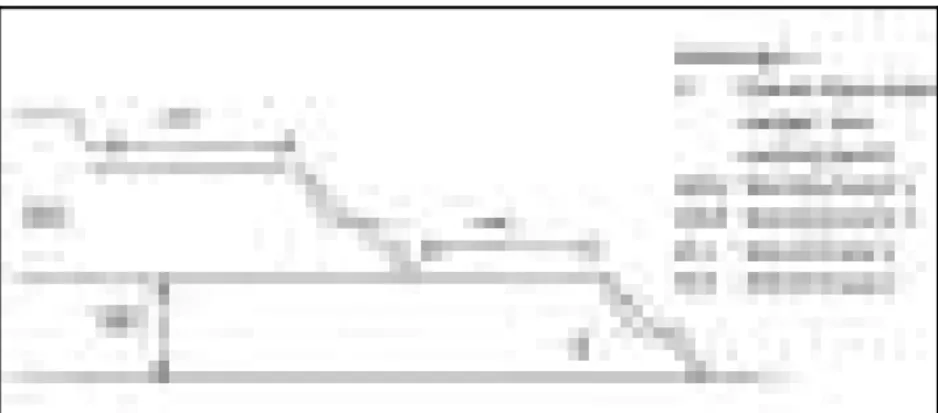

Gambar 4.2 Tampilan Data Menggunakan Software RockWorks16... 69

Gambar 4.3 Lebar Jalan Angkut Kondisi Lurus... 71

DAFTAR TABEL

Tabel 2.1 Perbatasan Wilayah Lokasi PT. Seluma Prima Coal... 6

Tabel 2.2 Jarak Titik Informasi Menurut Kondisi Geologi... 19

Tabel 2.3 Lebar Jalan Angkut Minimum... 47

Tabel 3.1 Jadwal Penelitian... 58

Tabel 4.1 Data Singkapan Pit 7... 69

Tabel 4.2 Data Rekomendasi Geotek Untuk Geometri Lereng... 70

Tabel 5.1 Data Rekapitulasi Overburden dan Coal yang dikupas ... 88

Tabel 5.2 Data Rekapitulasi Kebutuhan Jumlah Alat Mekanis ... 88

Tabel 5.3 Data Rekapitulasi Jam Kerja PT. Seluma Prima Coal... 89

PERENCANAAN TAMBANG UNTUK PERIODE TRIWULAN DALAM MEMENUHI TARGET PRODUKSI DI PIT 7 PT. SELUMA PRIMA

COAL, JAMBI

Nama : Ronal Floren

NPM : 1410024427138

Dosen Pembimbing 1 : Refky Adi Nata, MT Dosen Pembimbing 2 : H. Riko Ervil, MT

ABSTRAK

PT. Seluma Prima Coal adalah salah satu perusahaan tambang swasta yang sedang melakukan penambangan batubara di Desa Rangkiling Kecamatan Mandiangin, Kabupaten Sarolangun, Provinsi Jambi. Metode penambangan yang digunakan oleh PT. Seluma Prima Coal adalah tambang terbuka dan melakukan operasi penambangan pada 7 pit, yaitu pit 1, 2, 3, 4, 5, 6, 7.

Berdasarkan hasil perhitungan cadangan Menggunakan Software RockWorks16 terdapat cadangan sebesar 30.627 ton dan 60.200 bcm dengan striping ratio 1:2,48, Pembuatan final desain pit menggunakan Software Autocad telah mengingikuti rekomendasi Engineering PT. Seluma Prima Coal.

Hasil yang diperoleh dari penelitian yaitu rancangan design pit 7, rancangan mine sequence dan kebutuhan jumlah alat mekanis setiap fleet nya 1 Excavator melayani 5 Dump Truck untuk tiga bulan kedepan.

Kata Kunci: PT. Seluma Prima Coal, Batubara dan Software Tambang

PERENCANAAN TAMBANG UNTUK PERIODE TRIWULAN DALAM MEMENUHI TARGET PRODUKSI DI PIT 7 PT. SELUMA PRIMA

COAL, JAMBI

Name : Ronal Floren

NPM : 1410024427138 Advisor 1 : Refky Adi Nata, MT

Advisor 2 : H. Riko Ervil, MT

ABSTRAK

PT. Seluma Prima Coal is a private mining company conducting coal mining in the Rangkiling Village Mandiangin District, Sarolangun District, Jambi Province. The mining method used by PT. Seluma Prima Coal is an open pit mine and conducts mining operations in 7 pits, namely pit 1, 2, 3, 4, 5, 6, 7.

Based on the results of the reserve calculation Using RockWorks16 Software there are reserves of 30,627 tons and 60,200 bcm with striping ratio 1: 2,48, making the final pit design using Autocad Software has followed the Engineering recommendations of PT. Seluma Prima Coal. The results obtained from the research are pit 7 design, mine sequence design and the need for a number of mechanical devices for each fleet. 1 Excavator serves 5 Dump Trucks for the next three months.

Keywords: PT. Seluma Prima Coal, Coal and Software Mining

BAB I PENDAHULUAN 1.1 Latar Belakang

Indonesia merupakan salah satu negara yang memiliki kekayaan alam yang melimpah, baik itu berupa hasil hutan maupun hasil tambang yang berupa bijih, minyak bumi, maupun mineral yang salah satunya adalah batubara. Batubara merupakan salah satu bahan galian yang sangat penting sebagai bahan bakar alternatif setelah minyak bumi. Mengingat semakin menipisnya cadangan minyak bumi, maka sejak tahun 1980 pemerintah Indonesia merencankan penggunaan batubara secara optimal sebagai sumber energi untuk keperluan industri dan rumah tangga sebagai pengganti minyak bumi, sehingga di samping menjadi energi alternatif pengganti minyak bumi maka dengan adanya penambangan batubara diharapkan dapat menambah devisa bagi negara dan juga dapat menambah pendapatan asli daerah.

Dampak dari kebijaksanaan yang diambil pemerintah untuk peningkatan penggunaan bahan bakar batubara sebagai pengganti minyak bumi, maka saat ini banyak bermunculan pengusaha pengusaha swasta maupun pengusaha asing yang menambahkan modalnya untuk kegiatan baik eksplorasi maupun eksploitasi dalam bidang pertambangan batubara diwilayah negara Indonesia (Triono dan Dina Islamiah, 2014).

Pertambangan batubara merupakan hal yang sangat berpengaruh bagi ketersediaan energi pada saat ini, baik digunakan sebagai pembangkit tenaga listrik, industri pembuatan semen, peleburan bijih besi, dan lain lain. Hal itu dapat dilihat dari meningkatnya permintaan batubara, baik dari pasar domestik maupun mancanegara. Sehingga menuntut banyaknya perusahaan tambang berlomba-lomba meningkatkan produksi batubaranya untuk bersaing memenuhi permintaan pasar batubara dunia. Dalam mencapai suatu target produksi yang telah ditetapkan perusahaan perlu adanya suatu perencanaan tambang yang mendalam, agar kegiatan penambangan berjalan dengan lancar dan penggunaan alat akan lebih efisien. Perencanaan tambang merupakan suatu rancangan tambang untuk mencapai batas akhir penambangan dalam jangka waktu tertentu secara aman dan menguntungkan. Dimana didalamnya juga berisikan penjadwalan produksi dan rancangan tahapan desain penambangan tahunan/bulanan. Sehingga perencanaan tambang memiliki tujuan membuat suatu rencana produksi tambang untuk menghasilkan tingkat produksi yang telah ditentukan.

Perencanaan tambang dan penjadwalan penambangan yang kurang baik justru menambah kesulitan dalam proses penambangan. Prosedur dan sistematika yang baik dalam merancang tambang adalah menentukan penjadwalan penambangan yang harus diterapkan dari awal penambangan sebagai patokan penentuan tahapan penambangan tersebut. Penggunaan sistem komputerisasi akan sangat membantu dalam sistem penjadwalan

penambangan (scheduling). Untuk itu perlu adanya perencanaan Mine sequence perbulan dan pertahun dari setiap perusahaan.

PT. Seluma Prima Coal merupakan perusahaan pertambangan yang memiliki IUP dengan bahan galian batubara. PT. Seluma Prima Coal melakukan operasi penambangan pada 7 Pit, yaitu pit 1, 2, 3, 4, 5, 6, 7. Pit 7 memiliki luas area bukaan tambang sebesar 10,21 Ha, dengan jumlah cadangan 30.627 Ton.

Pada pit 7, belum dibuat perencanaan jangka panjang. Dalam upaya pencapaian target dan pemanfaatan cadangan yang ada di pit 7 PT. Seluma Prima Coal, maka sangat diperlukan perencanaan tambang yang tepat. Oleh karena itu, untuk mengantisipasi keadaan dilapangan ketika perencanaan jangka panjang nantinya berubah sesuai dengan kondisi lapangan, perlu dilakukan Perencanaan Triwulan untuk memenuhi target produksi.

Berdasarkan latar belakang diatas maka peneliti tertarik untuk melakukan penelitian dengan judul "Perencanaan Tambang untuk Periode Triwulan dalam Memenuhi Target Produksi di Pit 7 PT. Seluma Prima Coal, Kabupaten Sarolangun, Provinsi Jambi"

1.2 Identifkasi Masalah

Dari latar belakang di atas maka penulis mengidentifikasi masalah adalah sebagai berikut:

1. Belum dirancangnya Design Pit 7 di PT. Seluma Prima Coal.

2. Belum adanya Mine Sequence pada Pit 7 di PT. Seluma Prima Coal.

3. Belum adanya perencanaan kebutuhan jumlah alat mekanis pada Pit 7 di PT. Seluma Prima Coal.

1.3 Batasan Masalah

Penulis membatasi masalah yaitu merancang Design Pit 7, melakukan penjadwalan untuk Triwulan, dan menghitung kebutuhan jumlah alat mekanis (kebutuhan Excavator dan Dump Truck) untuk pengerjaan di Pit 7 pada tahun 2018.

1.4 Rumusan Masalah

Berdasarkan identifikasi masalah dan batasan masalah yang telah di uraikan diatas, maka penulis merumuskan permasalahan ditinjau dari beberapa aspek diantaranya:

1. Bagaimana rancangan Design Pit 7 di PT. Seluma Prima Coal?

2. Bagaimana rancangan Mine Sequence pada Pit 7 di PT. Seluma Prima Coal?

3. Berapa kebutuhan jumlah alat mekanis pada penambangan di Pit 7 di PT.

Seluma Prima Coal?

1.5 Tujuan Penelitian

Tujuan yang hendak dicapai dari penilitian ini, yaitu:

1. Merancang Design Pit 7 di PT. Seluma Prima Coal.

2. Merancang Mine Sequence pada Pit 7 di PT. Seluma Prima Coal .

3. Menganalisa kebutuhan jumlah alat mekanis pada penambangan di Pit 7 PT. Seluma Prima Coal.

1.6 Manfaat Penelitian

Setelah Penelitian ini dilakukan, diharapkan dapat memberi manfaat bagi perusahaan maupun bagi peneliti. Berikut manfaat yang diperoleh dari hasil penelitian ini:

1. Bagi Perusahaan

Dapat menjadi bahan dan pertimbangan bagi Perusahaan dalam Perencanaan Rancangan Mine Sequence untuk memenuhi target produksi yang telah ditetapkan perusahaan.

2. Bagi Peneliti

Dapat mengaplikasikan ilmu dibangku kuliahan ke dalam bentuk penelitian, meningkatkan kemampuan dan wawasan pengatahuan dalam menyelesaikan suatu kasus.

3. Bagi Institusi STTIND Padang

Dapat dijadikan sebagai salah satu masukan untuk pembuatan jurnal dan dapat dijadikan sebagai referensi dan pedoman bagi mahasiswa yang akan melakukan penelitian khususnya dibidang keilmuan Teknik Pertambangan.

BAB II

TINJAUAN PUSTAKA 2.1 Deskripsi Perusahaan

2.1.1 Lokasi dan Kesampaian Daerah

PT. Seluma Prima Coal merupakan salah satu perusahaan tambang di Provinsi Jambi yang melakukan produksi pada bahan galian batubara.

Secara administratif, IUP PT. Seluma Prima Coal berlokasi di Desa Rangkiling Bakti, Kecamatan Mandiangin, Kabupaten Sarolangun, Provinsi Jambi. Berdasarkan laporan rencana kegiatan dan anggaran biaya (RKAB) PT. Seluma Prima Coal, lokasi penambangan tersebut berbatasan dengan beberapa wilayah berikut ini:

Tabel 2.1

Perbatasan Wilayah Lokasi Penambangan PT. SPC

Arah Mata Angin Wilayah

Utara Desa Rangkiling

Selatan Desa Rangkiling

Timur Desa Rangkiling

Barat Desa Gurun Mudo

Secara geografis WIUP PT. SPC terletak pada 1020 56’ 00” sampai 1020 58’ 00” BT dan -020 04’ 45” sampai -020 07’ 00” LS. Kesampaian

daerah lokasi penelitian dari kota Padang ke Sarolangun dengan jalan darat melewati Trans Sumatera Lintas Barat yang memakan waktu sekitar 9-10 jam perjalanan. Kota Sarolangun maka dapat menempuh jarak ±46 Km dengan waktu tempuh ±1 jam menggunakan kendaraan roda empat.

Gambar 2.1. Peta Lokasi IUP Operasi Produksi PT. Seluma Prima Coal

dalam cekungan Sumatera Selatan bagian barat yang disebut sebagai sub cekungan Jambi, seperti yang dijelaskan pada Peta Geologi Lembar Sarolangun yang disusun oleh S. Suwarna, dkk (1992) dari Pusat Penelitian dan Pengembangan Geologi, Bandung.

Batuan dasar dari cekungan ini terdiri dari batuan beku dan batuan metamorf yang berumur pra-tersier. batuan sedimen tersier awal cekungan sumatera selatan diendapkan selama periode genang laut yang menerus sampai pertengahan miosen disusul tahap susut laut. hal ini berhubungan dengan dua satuan litostratigrafi utama yaitu kelompok telisa dan kelompok palembang (de coster 1974, s. gafoer dkk. 1986).

Satuan pertama terdiri dari formasi lahat, formasi talang akar, formasi baturaja dan formasi gumai, sedangkan yang kedua terdiri dari formasi air benakat, formasi muara enim dan formasi kasai.

Formasi air benakat berumur miosen tengah–akhir, terletak secara selaras di atas formasi gumai (setempat tidak selaras). Formasi air benakat ini terdiri dari batupasir glaukonitan, napal dan batulanau yang diendapkan di lingkungan laut dangkal yang menunjukkan susut laut umum dari keadaan laut terbuka formasi gumai.

Formasi muara enim menindih secara selaras formasi air benakat dan menunjukkan bahwa susut laut dan pendangkalan cekungan berlangsung menerus sampai kala pliosen. Batuannya terdiri dari batupasir

dan batulempung, sebagian tufaan, disana-sini mengandung horison lignit, dan memperlihatkan pengendapan di lingkungan laut dangkal sampai peralihan (ke darat). Berdasarkan posisi stratigrafinya formasi ini berumur miosen akhir sampai pliosen (de coster, 1974).

Di atas formasi muara enim ditindih secara tidak selaras oleh formasi kasai yang berumur plio-plistosen. Formasi ini terdiri dari batupasir dan batulempung darat, ber-batuapung dan tufaan. Ketidak selarasan memperlihatkan pengangkatan setempat pada pliosen akhir yang berkaitan dengan erosi terhadap pegunungan barisan, tetapi tidak berkembang di seluruh wilayah dengan tingkat yang sama (nayoan &

martosono, 1974, gafoer dkk, 1986).

Dari peta geologi lembar sarolangun terdapat sejumlah perlipatan yang membentuk antiklin dan sinklin dengan sumbu lipatan arah barat laut-tenggara. Arah ini sejajar dengan arah umum struktur sumatra (de coster, 1974). Secara regional sesar-sesar mempunyai arah timur laut-barat daya. Sesar-sesar ini memperlihatkan pergeseran menganan dan mengiri, ini memberikan dugaan terjadinya lebih dari satu fasa pergerakan.

Dari hasil survai dan peta geologi area konsesi PT. Seluma Prima Coal, berada pada formasi Air Benakat (Tma) dan formasi Muara Enim, dengan demikian konsesi PT. Seluma Prima Coal sangat prospek untuk keberadaan batubara. Untuk lebih jelas dapat dilihat pada gambar, Peta Geologi Regional PT. Seluma Prima Coal.

2.1.3 Morfologi

Morfologi lokasi penelitian sebagian besar merupakan dataran bergelombang rendah dengan beda elevasi mencapai 15 meter, sudut lereng antara 4–13˚ dengan bentuk lereng landai sampai miring dan sebagian kecil merupakan dataran dan rawa tadah hujan. Stadia erosi masih pada tahapan muda yang terlihat dari lembah-lembah sungai yang masih berbentuk V dan kemiringan batuan mengikuti bentukan morfologi. Sedangkan pola aliran sungai yang berkembang dilokasi penyelidikan adalah denritik dan sub paralel. Hal ini menunjukkan bahwa lokasi penyelidikan disusun oleh lithologi yang lunak dan ukuran butir yang relatif seragam.

2.1.4 Stratigrafi

Mengacu kepada hasil pemetaan geologi permukaan, data hasil pemboran dan Peta Geologi Lembar Sarolangun (N. Suwarna dkk, 1992), batuan sedimen di daerah penelitian terdiri dari batupasir kwarsa, batupasir tufan, batulanau, batulempung, batulempung karbonan, sisipan batubaran dan endapan alluvial.

1. Batupasir tufan, berwarna abu-abu sampai krem, berbutir halus– sedang, terpilih sedang, menyudut tanggung, agak lengket, kurang kompak.

2. Batupasir kwarsa, putih keabuan, berbutir sedang–kasar, terpilah baik, mudah pecah, kurang kompak.

3. Batu lanau, abu-abu keputihan sampai kehijauan, terkadang terdapat sisipan tipis batupasir.

4. Batulempung, abu-abu kehijauan/kebiruan, lunak.

5. Batubara hitam sampai coklat kehitaman, kusam, gores coklat, pecahan tidak teratur, keras sampai agak keras, mengotori tangan, sering menunjukkan struktur kayu dan terkadang mengandung dammar.

Gambar 2.3. Stratigrafi di lokasi IUP PT. SPC

2.1.5 Struktur Geologi

Dari hasil interpretasi penyebaran lapisan batuan dan data dari pemboran terlihat bahwa lapisan batubara di daerah ini merupakan sayap antiklin bagian barat - utara dengan kemiringan berkisar antara 5° - 10° kearah barat laut - utara. Dengan kata lain lapisan batuan disini mengalami penggelombangan setempat (“undulating”), hal ini searah dengan arah struktur regional.

Sedang struktur lain yang berkembang di daerah penyelidikan adalah struktur lipatan antiklin dibagian timur – tengah dan sinklin dibagian barat daerah

penyelidikan, serta sesar mayor berupa sesar normal terdeteksi baik di lapangan maupun dari hasil interpertasi data yang ada di selatan daerah penyelidikan.

2.2 Kajian Teori

2.2.1 Pengertian Pertambangan

Definisi Pertambangan berdasarkan UU Nomor 4 Tahun 2009 adalah sebagian atau seluruh tahapan kegiatan dalam rangka penelitian, pengolahan dan pengusahaan mineral atau bijih tembaga yang meliputi penyelidikan umum, eksporasi, studi kelayakan, kontruksi, penambangan, pengolahan dan pemurnian, pengangkutan dan penjualan serta kegiatan paska tambang.

2.2.2 Sistem Penambangan

Menurut Partanto(1990), sistem penambangan secara garis besar dapat digolongkan menjadi tiga golongan, yaitu:

2.2.2.1 Sistem Tambang Terbuka (Surface Mining)

Merupakan metode penambangan yang segala kegiatan atau aktivitas penambangan dilakukan diatas atau relatif dekat dengan permukaan bumi dan tempat kerjanya berhubungan langsung dengan udara luar. Beberapa jenis metode tambang terbuka yaitu sebagai berikut:

1. Open Pit

Open pit mining adalah penambangan secara terbuka dan pengertian umum. Metode ini dilakukan dengan cara mengupas terlebih dahulu lapisan material penutup batubara kemudian dilanjutkan dengan menambang batubaranya. Gambar visual dari tata cara kegiatan sistem penambangan tambang terbuka (open pit) dapat dilihat pada gambar (2.4)

Sumber: Google.com

Gambar 2.4. Open Pit

Penambangan tipe open pit biasanya dilakukan pada endapan batubara yang mempunyai lapisan tebal dengan arah batubara miring kebawah dan dilakukan dengan mengunakan beberapa bench (jenjang).

2. Strip Mining

Tipe penambangan terbuka yang diterapkan pada endapan batubara yang lapisannya datar dan dekat dengan permukaan tanah. Kegiatan penambangan dilakukan dengan cara menggali tanah penutup yang dibuang pada daerah yang tidak ditambang. Setelah endapan batubara dari hasil galian pertama diambil, kemudian disusul dengan pengupasan berikutnya yang sejajar dengan pengupasan pertama dan tanah penutupnya dibuang ketempat penggalian pertama. Untuk pemilihan metode ini perlu diperhatikan bahwa:

a. Bahan galian relatif mendatar.

b. Bahan galian cukup kompak.

c. Bahan galian tabular, berlapis.

d. Kemiringan relatif, lebih cocok untuk horizontal atau sedikit miring.

e. Kedalaman kecil (nilai ekonomi tergantung stripping ratio, teknologi peralatan).

Gambar visual dari tata cara sistem penambangan Strip Mining dapat dilihat pada Gambar 2.5.

Sumber: Google.com

Gambar 2.5. Strip Mine 3. Quarry

Quarry adalah system tambang terbuka yang diterapkan untuk menambang endapan-endapan bahan galian industri atau mineral industri, antara lain:

penambangan batu gamping, marmer, granit, andesit dan sebagainya. Quarry dapat menghasilkan material atau hasil tambang dalam bentuk loose/broken materials ataupun dalam bentuk dimensional stones.

4. Open cast mining

Open cast mining adalah sebenarnya sama dengan open cut dan open pit, tetapi open cast merupakan tambang permukaan yang mukaannya dibiarkan tetap terbuka.

5. Auger mining

Auger Mining adalah suatu metode penambangan yang dilakukan dengan menambang bahan galian (dalam hal ini batubara) di dinding-dinding open pit yang sudah mencapai ultimate pit limit. Sehingga nantinya akan membentuk lubang-lubang di dinding.

6. Borehole mining

Borehole mining adalah metode yang dioperasikan secara remote untuk mengekstraksi sumber daya mineral (penambangan) melalui lubang bor dengan menggunakan jet air bertekanan tinggi. Proses ini dapat dilakukan dari permukaan tanah, lantai tambang terbuka, tambang bawah tanah atau platform mengambang atau kapal melalui lubang bor yang sudah dibor.

7. Dredging

Pengerukan menurut Asosiasi Internasional Perusahaan Pengerukan adalah mengambil tanah atau material dari lokasi di dasar air, biasanya perairan dangkal seperti danau, sungai, muara ataupun laut dangkal, dan memindahkan atau membuangnya ke lokasi lain.

2.2.3. Klasifikasi Sumberdaya dan Cadangan Batubara

Adapun klasifikasi sumberdaya dan cadangan batubara berdasarkan Badan Standar Nasional (BSN), 1999 yaitu sebagai berikut:

1. Sumberdaya batubara hipotetik (hypothetical coal resource)

Sumberdaya batubara hipotetik adalah jumlah batubara di daerah penyelidikan atau bagian dari daerah penyelidikan yang dihitung berdasarkan data yang memenuhi syarat-syarat yang ditetapkan untuk tahap survey tinjau.

2. Sumber daya batubara tereka (inferred coal resource)

Sumberdaya batubara tereka adalah jumlah batubara di daerah penyelidikan atau bagian dari daerah penyelidikan yang dihitung berdasarkan data yang memenuhi syarat-syarat yang ditetapkan untuk tahap prospeksi.

3. Sumberdaya batubara terunjuk (indicated coal resource)

Sumberdaya batubara terunjuk adalah jumlah batubara di daerah penyelidikan atau bagian dari daerah penyelidikan yang dihitung berdasarkan data yang memenuhi syarat-syarat yang ditetapkan untuk tahap eksplorasi pendahuluan.

4. Sumberdaya batubara terukur (measured coal resource)

Sumberdaya batubara terukur adalah jumlah batubara di daerah penyelidikan atau bagian dari daerah penyelidikan yang dihitung berdasarkan data yang memenuhi syarat-syarat yang ditetapkan untuk tahap eksplorasi rinci.

5. Cadangan batubara terkira (probable coal reserve)

Cadangan batubara terkira adalah sumberdaya batubara terindikasi dan sebagian sumberdaya terukur, tetapi berdasarkan kajian kelayakan semua faktor yang terkait telah terpenuhi sehingga penambangan dapat dilakukan secara layak.

6. Cadangan batubara terbukti (proved coal reserve)

Cadangan batubara terbukti adalah sumberdaya batubara terukur yang berdasarkan kajian kelayakan semua faktor yang terkait telah terpenuhi sehingga penambangan dapat dilakukan secara layak.

Tabel 2.2

Jarak Titik Informasi Menurut Kondisi Geologi (SNI)

Sumber: Badan Standar Nasional , 1999

2.2.4. Metode Perhitungan Cadangan

Dalam pemilihan metode perhitungan cadangan ada beberapa faktor yang mendasari diantaranya faktor geologi endapan, metode eksplorasi, data yang dimiliki, tujuan perhitungan serta tingkat kepercayaan yang diinginkan. Berdasarkan metode (teknik/asumsi/pendekatan), maka penaksiran dan perhitungan cadangan atau sumberdaya terdiri dari metode konvensional yang terbagi menjadi dua yaitu metode penampang vertikal dan metode penampang horizontal.

1. Metode Penampang Vertikal

Metode penampang vertikal menggambarkan kondisi endapan, bijih dan tanah penutup (overburden) pada penampang-penampang vertikal. Perhitungan luas masing-masing elemen tersebut dilakukan pada masing-masing penampang.

Metode penampang vertikal dilakukan dengan prosedur sebagai berikut:

a. Penentuan lintasan penampang.

b. Konstruksi penampang (permukaan, geometri endapan, geometri pit, serta faktor pembatas lainnya).

c. Perhitungan luas masing-masing elemen.

d. Pemilihan rumus perhitungan.

e. Perhitungan volume dan tonase.

Pada metode penampang (cross section), perhitungannya mirip dengan metode triangular pada metode horizontal, berikut ini perhitungannya (Dahlia Novianti: 2013)

a. Daerah penampang (A pada Gambar 13), adalah rata-rata kedalaman pada lubang bor, (di + dj)/2 dikalikan jarak antar lubang bor W.

b. Total volume adalah satu setengah kali jumlah area pada masing-masing penampang A dan B dikalikan jarak antar lintasan (L)

20

Gambar 2.6. Metode Cross Section 2. Metode penampang horizontal

Beberapa metode penampang horizontal yang biasa digunakan adalah metode triangulasi, metode poligon, isoline, dan metode circular USGS 1983.

Pada metode triangulasi setiap lubang bor diambil dengan ketentuan titik- titiknya dibentuk menjadi prisma segitiga. Jika pada bentuk triangular ketebalan konstan adalah t, volumenya adalah luas area dikalikan dengan ketebalan.

Metode poligon dalam perhitungan cadangan menggunakan garis bagi tegak lurus untuk menetapkan daerah pengaruh titik informasi ketebalan lapisan.

Metode ini sebenarnya merupakan contoh penerapan nearest point. Metode poligon adalah suatu perhitungan dengan konsep dasar yang menyatakan bahwa seluruh karakteristik endapan suatu daerah diwakili oleh suatu titik tertentu. Jarak titk bor di dalam poligon dengan batas poligon sama dengan jarak batas poligon ke titik bor terdekat. Di dalam poligon ini nilai kadar diasumsikan sama dengan kadar pada titik bor di dalam poligon (B.A. Kenedy:1990).

2.2.5 Perencanaan Tambang

Sebelum dilakukan proses pelaksanaan penambangan, dilakukan terlebih dahulu perancangan penambangan termasuk di dalamnya batas akhir penambangan, tahapan

penambangan tahunan, bulanan, penjadwalan produksi, waste dump, perhitungan kebutuhan alat, tenaga kerja, dan perkiraan biaya alat.

Perencanaan adalah penentuan persyaratan teknik pencapaian sasaran kegiatan serta urutan teknis pelaksanaan dalam berbagai macam kegiatan yang harus dilaksanakan untuk pencapaian tujuan dan sasaran kegiatan. Perencanaan juga dapat diartikan sebagai kegiatan berikut:

1. Penentuan tujuan dan sasaran kegiatan yang ingin dicapai.

2. Proses persiapan secara sistematik mengenai kegiatan yang akan dilakukan.

3. Cara mencapai tujuan dan sasaran dengan menggunakan sumber dan kemampuan yang tersedia secara berdaya guna dan berdaya hasil.

4. Pembahasan dari persoalan, kemungkinan dan kesempatan yang dapat terjadi yang dapat mempengaruhi pencapaian tujuan.

5. Penentuan dari tindakan yang akan diambil untuk mencapai tujuan berdasarkan analisa tujuan dan kesempatan.

Secara umum fungsi perencanaan dapat dikatakan antara lain sebagai berikut:

1. Pengarahan kegiatan, adanya pedoman bagi pelaksanaan kegiatan dalam pencapaian tujuan.

2. Perkiraan terhadap masalah pelaksanaan, kemampuan, harapan, hambatan dan kegagalannya mungkin terjadi.

3. Usaha untuk mengurangi ketidak pastian.

4. Kesempatan untuk memilih kemungkinan terbaik.

5. Penyusunan urutan kepentingan tujuan.

6. Alat pengukur atau dasar ukuran dalam pengawasan dan penilaian.

7. Cara dan penggunaan dan penempatan sumber daya secara berdaya guna dan berdaya hasil.

2.2.6 Perancangan Tambang

Istilah Perancangan tambang biasanya dimaksudkan sebagai bagian dari proses perencanaan tambang yang berkaitan dengan masalah-masalah geometri. Perancangan tidak berhubungan dengan waktu (Nurhakim, 2008: 1).

Ada empat ketentuan dalam merancang tambang, yaitu:

1. Membuat rancangan jalan masuk alat untuk mencapai setiap jenjang kerja. Jalan di dalam pit biasanya bersifat sementara, berubah-ubah sesuai kemajuan tambang.

2. Memenuhi persyaratan geoteknik, berupa rekomendasi kemiringan lereng penambangan.

3. Menyesuaikan keadaan endapan, dalam menentukan wilayah dan tahap penambangan, menentukan penempatan jalan, atau menentukan lokasi endapan akan tersingkap.

4. Memaksimalkan efisiensi kegiatatan penambangan, misalnya dengan cara menyediakan lebar jenjang kerja optimum yang diperlukan untuk keleluasaan kerja alat (Lambert, 2005 : 3-4)

2.2.7 Perancangan Pit dan Pushback 1. Geometri Lereng

Karena letak batubara berada dilapisan bawah dari permukaan dan tertutup oleh lapisan tanah penutup, maka untuk mencapai lapisan batubara itu biasanya dibuat jenjang/bench. Suatu jenjang yang dibuat harus mampu menampung dan mempermudah pergerakan alat-alat mekanis pada saat aktivitas pengupasan tanah penutup dan pengambilan endapan.

Geometri jenjang terdiri dari tinggi jenjang, sudut lereng jenjang tunggal dan lebar jenjang. Rancangan geoteknik jenjang biasanya dinyatakan dalam bentuk parameter-parameter untuk ketiga aspek ini:

a. Tinggi Jenjang (Bench Height)

Biasanya alat muat yang digunakan harus mampu mencapai crest (bagian atas jenjang). Apabila diinginkan peningkatan dimensi jenjang maka ukuran alat muat harus menyesuaikan dengan pertimbangan tersebut.

b. Sudut Lereng Jenjang (Face Angle)

Pada umumnya pekerjaan penggalian yang dilakukan memakaialat gali mekanis seperti backhoe atau shovel dipermukaan jenjangakan menghasilkan sudut lereng antara 60o– 70o. Biasanya sudutlereng yang lebih curam memerlukan peledakan pre-splitting.

c. Lebar Jenjang (Bench Width)

Lebar jenjang ditentukan berdasarkan faktor keamanan. Tujuan pembuatan jenjang adalah untuk menahan tanah atau batuan yang runtuh.

Pembersihan berkala pada jenjang ini dilakukan menggunakan bulldozer kecil atau motor grader.

Sumber: W. Hustrulid, “Open Pit Mine Planning and Design”, 1995 Gambar 2.7 Geometri Jenjang

Pada tambang terbuka, jenjang digambarkan dengan kaki lereng (toe), puncak (crest) dan sudut muka jenjang (face angle) dan lebar jenjang (bench width). Permukaan bagian atas dan bagian bawah jenjang dipisahkan oleh jarak (H) yang disebut dengan tinggi jenjang. Lebar bank adalah proyeksi horizontal dari muka jenjang. Sumber: Open Pit Mine Planning & Design, W.

Hustrulid, M, Kuchta and R. Martin (2013:291).

Beberapa parameter penentuan dimensi jenjang, yaitu:

1) Sasaran produksi dan stripping ratio 2) Kondisi overburden

3) Kondisi dan karakter cebakan batubara 4) Peralatan yang digunakan

5) Penimbunan material

2. Sudut Lereng Inter-ramp dan Overall

Sudut lereng antar jalan (inter-ramp slope angle) adalah sudut lereng gabungan beberapa jenjang diantara dua jalan angkut. Sudut lereng keseluruhan (overall slope angle) adalah sudut yang sebenarnya dari dinding pit keseluruhan, dengan memperhitungkan jalan angkut, jenjang penangkap dan semua profil lain di dinding jenjang. Berikut ini adalah definisi overall slope dan interramp slope angle.

a. Overall slope angle

Overall slope angle merupakan sudut kemiringan dari keseluruhan jenjang yang dibuat pada front penambangan. Kemiringan ini diukur dari crest paling atas sampai dengan toe paling akhir dari front penambangan seperti Gambar 2.8

Sumber: Perencanaan Tambang, Dr.Ir. Waterman Sulistiana B., Mt(2010:38)

Gambar 2.8 Overall Slope Angle

Pada awalnya sebuah design pit dibuat dengan overall slope sebesar 450 dan kemudian dimodifikasi berdasarkan informasi geoteknik dari material yang ada dalam pit tersebut. Batter dapat diatur pada kemiringan 30-350 untuk overburden, meningkat 35-400 untuk batuan yang lapuk dan hingga 550 untuk batuanfresh. Menurut Robert, Hook dan Fish (1972) sebaiknya kemiringan lereng kurang dari 600 pada kedalaman 65 m dan kurang dari 400 pada kedalaman 300 m.

b. Overall slope angle with ramp

Pengertiaannya sama, namun pada bagian pertengahan Overall slope diberi salah satu jenjang yang dimensi ukurannya lebih lebar dan digunakan sebagai jalan angkut seperti pada Gambar (2.9)

Sumber: Perencanaan Tambang, Dr.Ir. Waterman Sulistiana B., Mt (2010:38)

Gambar 2.9 Overall Slope Angle With Ramp c. Interamp Slope Angle

Inter ramp slope angle merupakan sudut yang berada diantara ramp yang diukur dari crest sampai dengan toe pada ramp.

Sumber: Perencanaan Tambang, Dr.Ir. Waterman Sulistiana B., Mt (2010:39)

Gambar 2.10 Inter Ramp Slope Angle d. Inter slope angle dengan satu working bench

Kemiringan jenjang diukur dari crest pada bench yang sejajar jenjang kerja sampai toe. Inter slope angle dengan satu working bench dapat dilihat pada Gambar (2.11)

Sumber: Perencanaan Tambang, Dr.Ir. Waterman Sulistiana B., Mt (2010:40)

Gambar 2.11 Inter Slope Angle dengan satu Working Bench e. Overall slope angle dengan working benchdan ramp

Kemiringan sudutnya diukur dari crest jenjang yang terletak diatas jenjang kerja sampai toe pada jenjang paling akhir. Overall slope angle dengan working bench dan ramp dapat dilihat pada Gambar (2.12)

Sumber: Perencanaan Tambang, Dr.Ir. Waterman Sulistiana B., Mt (2010:40) Gambar 2.12 Overall Slope Angle dengan Working Bench dan Ramp f. Inter ramp slope angle dengan working bench dan ramp

Kemiringan jenjang diukur dari masing-masing crest dan toe pada working bench dan ramp dapat dilihat pada Gambar (2.13)

Sumber: Perencanaan Tambang, Dr.Ir. Waterman Sulistiana B., Mt (2010:40)

Gambar 2. 13 Inter Ramp Slope Angle dengan Working Bench dan Ramp

g. Overall slope angle dengan dua working bench

Overall slope yang pada beberapa (dua) bagian jenjangnya digunakan sebagai working bench. Kemiringan sudutnya diukur dari crest paling atas sampai toe paling bawah dari jenjang yang ada lihat Gambar (2.14) di bawah ini.

Sumber: Perencanaan Tambang, Dr.Ir. Waterman Sulistiana B., Mt (2010:41)

Gambar 2.14. Overall Slope Angle dengan dua Working Bench

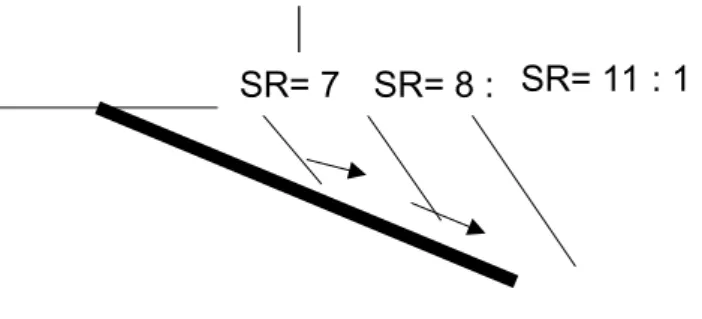

SR= 7 : 1SR= 8 : 1SR= 11 : 1

BESR= 11 : 1 Penambangan diteruskan sampai batas BESR = 11 : 1

3. Stripping Ratio (Nisbah Pengupasan)

Salah satu cara menggambarkan efisiensi geometri (geometrical efficiency) dalam kegiatan penambangan adalah dengan istilah “Stripping ratio” atau nisbah pengupasan. Stripping ratio (SR) menunjukkan jumlah overburden yang harus dipindahkan untuk memperoleh sejumlah batubara yang diinginkan. Ratio ini secara umum digambarkan sebagai berikut:

SR = Overburden (m

3) coal (tons )

Dari nilai stripping ratio yang diperoleh dan dibandingkan dengan nilai BESR (Break Even Stripping Ratio) yang telah dihitung sebelumnya, maka akan diperoleh bahwa secara teknis batasan kegiatan penambangan dalam pit adalah sampai nilai BESR yang dicapai dalam perhitungan stripping ratio. Sebagai contoh dapat dilihat pada Gambar (2.15)

Sumber: Perencanaan Tambang, Dr.Ir. Waterman Sulistiana B., Mt (2010:42)

Gambar 2.15 Batasan Penambangan Berdasarkan Nilai Stripping Ratio dan BESR

4. Tahapan Penambangan (Push Back)

Merupakan bentuk-bentuk penambangan (mineable geometris) yang menunjukan bagaimana suatu pit akan ditambang dari titik awal masuk hingga bentuk akhir Pit. Tujuan umum dari pembuatan tahapan penambangan adalah untuk membagi seluruh volume yang ada dalam pit ke dalam unit-unit

perancangan yang lebih kecil (panel/strip) sehingga mudah di tangani. Adanya tahapan penambangan akan memudahkan perancangan tambang yang amat kompleks menjadi lebih sederhana. Dalam perancangan, parameter waktu dapat mulai diperhitungkan, karena waktu merupakan parameter yang sangat berpengaruh. Pada tahap perancangan, pada awalnya diusahakan untuk mengkaitkan hubungan antara geometri penambangan dengan geometri perlapisan batubara.

Dengan mempelajari tingkat perlapisan batubara dan topografi maka akan diperoleh suatu cara untuk membuat strategi penambangan Pit secara logis dalam waktu yang relatif singkat. Tahapan-tahapan penambangan yang dirancang secara baik akan memberikan akses kesemua daerah kerja dan menyediakan ruang kerja yang cukup untuk operasi peralatan kerja tambang secara efisien.

Salah satu hal terpenting adalah untuk memperlihatkan minimal satu jalan angkut untuk setiap kemajuan tambang. Hal tersebut dilakukan untuk memperhitungkan jumlah material yang terlibat dan kemungkinan akses jalan angkut seluruh permukaan kerja.

Faktor yang mempengaruhi penentuan tahapan penambangan antara lain:

a. Bentuk dan Kemiringan Perlapisan Batubara

Rencana penambangan batubara yang berbentuk perlapisan akan berbeda dengan perancangan penambangan untuk mineral bijih termasuk dalam penentuan geometri lerengnya.

b. Stripping Ratio (Nisbah Pengupasan)

Nisbah pengupasan merupakan perbandingan antara tonase overburden yang harus dipindahkan 1 ton batubara yang ditambang. Hasil suatu perancangan Pit akan menentukan jumlah Tonase Overburden dan batubara

yang mengisi Pit. Perbandingan antara Overburden dan batubara tersebut akan memberikan nisbah pengupasan rata-rata suatu Pit

5. Ultimate Pit Slope

Merupakan salah satu faktor teknis yang berarti kemiringan atau batas luar tambang yang masih tetap stabil dan menguntungkan. Ultimate pit slope akan berhubungan dengan geometri lereng yang direncanakan. Hal ini berarti menentukan besarnya cadangan batubara yang akan ditambang (tonase dan nilai kalorinya) yang akan memaksimalkan nilai bersih total dari cebakan batubara tersebut.

Ultimate Pit slope juga akan berpengaruh terhadap eksplorasi lanjut, tahap evaluasi dan tahap persiapan yang didasarkan pada:

a. BESR (Break Even Stripping Ratio) yang ditentukan b. Sifat fisik dan mekanika batuan

c. Struktur geologi (sesar, kekar, bidang perlapisan, dan bidang geser) d. Air tanah, unsur kimia batuan dan waktu yang dibutuhkan

6. Geometri Jenjang Menurut Keputusan Menteri Pertambangan dan Energi No. 555 Pasal 241

a. Kemiringan, tinggi dan lebar teras harus dibuat dengan baik dan aman untuk keselamatan para pekerja agar terhindar dari material atau benda jatuh

b. Tinggi jenjang (bench) untuk pekerjaan yang dilakukan pada lapisan yang mengandung pasir, tanah liat, kerikil, dan material lepas lainnya harus:

1) Tidak boleh lebih dari 2,5 m apabila dilakukan secara manual 2) Tidak boleh lebih dari 6 m apabila dilakukan secara mekanik

3) Tidak boleh lebih dari 20 m apabila dilakukan dengan menggunakan chamsell, dragline, bucket whell excavatoratau alat sejenis kecuali mendapat persetujuan Kepala Inspeksi Tambang.

c. Tinggi jenjang untuk pekerjaan yang dilakukan pada material kompak tidak boleh lebih dari 6 m apabilah dilakukan secara manual.

d. Dalam hal penggalian dilakukan sepenuhnya dengan alat mekanis yang dilengkapi dengan kabin pengaman yang kuat, maka tinggi jenjang maksimum untuk material kompak 15 m, kecuali mendapat persetujuan Kepala Pelaksanaan Inspeksi Tambang.

e. Studi kemantapan lereng harus dibuat apabila Tinggi jenjang keseluruhan pada sistem penambangan berjenjang lebih dari 15 m dan tinggi setiap jenjang lebih dari 15 m

f. Lebar lantai teras kerja sekurang-kurangnya 1,5 kali tinggi jenjang atau disesuaikan dengan alat-alat yang digunakan sehingga dapat bekerja dengan aman dan harus dilengkapi dengan tanggul pengaman (Safety Berm) pada tebing yang terbuka dan diperiksa pada setiap gilir kerjadari kemungkinan adanya rekahan atau tanda-tanda tekanan atau tanda-tanda kelemahan lainnya.

2.2.8 Pit Limit Penambangan

Tujuan yang ingin dicapai adalah menentukan batas-batas penambangan batubara (yakni jumlah cadangan dan kadarnya) yang akan memaksimalkan nilai bersih total dari endapan batubara tersebut sebelum memasukkan faktor nilai waktu dari uang. Tidak diperhitungkannya nilai waktu dari uang akan menghasilkan bentuk pit yang paling besar untuk suatu set parameter ekonomik tertentu. Dengan menambahkan faktor bunga (interest), besar pit akan berkurang. Pada fase kelayakan suatu proyek yang berjangka panjang, tahap-tahap penambangan terakhir akan

memiliki dampak yang minimal terhadap rate of return. Karena itu, mencurahkan terlalu banyak waktu untuk perancangan batas penambangan barangkali kurang memiliki alasan yang kuat.

Usaha yang tidak begitu memakan waktu dapat meliputi penggunaan program floating cone atau 3-D Lerchs-Grossmann untuk menentukan pit limit, dan melakukan pengecekan awal apakah hasilnya masuk akal. Studi sensitivitas dengan melakukan perubahan-perubahan kecil pada parameter pokok seperti sudut lereng, harga komodits, ongkos-ongkos, dan lain-lain. Akan membantu dalam pemilihan skenario untuk dasar perancangan. Untuk proyek penambangan dengan jangka waktu yang relatif singkat, misalnya kurang dari 15 tahun, diperlukan energi dan waktu lebih banyak untuk menentukan batas penambangan, terutama bila lereng akhir (final pit walls) akan dibuat pada tahap-tahap awal. Usaha yang lebih serius dapat meliputi perancangan dua geometri pit yang berbeda, lengkap dengan jalan angkutnya dan dengan lereng akhir pada berbagai posisi yang berlainan, kemudian dipilih alternatif mana yang terbaik.

2.2.9 Sequence Penambangan

Perencanaan sequence penambangan merupakan bagian dari long term planning, yang mana perencanaan ini berguna untuk menentukan lokasi-lokasi mana saja yang akan ditambang perbulannya dalam jangka waktu satu tahun ke depan dengan target produksi yang telah ditentukan tiap bulannya untuk mencapai target produksi dalam satu tahun. Selain menentukan lokasi-lokasi mana saja yang akan ditambang tiap bulannya juga dapat menentukan alat gali muat (excavator) tipe apa saja yang akan digunakan untuk mengexcavasi lokasi-lokasi yang telah ditentukan. Dalam proses penambangan terbagi menjadi beberapa planning, yang diantaranya rencana daily

(harian) dan weekly (mingguan), rencana monthly (bulanan) dan quarter (triwulan) serta rencana annual hingga life of mine (long term).

Perencanaan sequence penambangan ini dilakukan dengan menggunakan software AutoCAD, dengan software AutoCAD tersebut dapat dibuat permodelan akhir tambang sebuah pit sehingga dengan acuan tersebut selain dapat menentukan lokasi- lokasi, elevasi, luas atau batasan-batasan lokasi yang akan ditambang perkurun waktu, juga dapat mendesain bentuk pit, bench, jalan tambang (ramp). Dengan AutoCAD sebuah pit dibagi menjadi beberapa blok, hal ini untuk mempermudah dalam kontrol penambangannya. blok-blok hasil intersection tadi akan ditentukan blok mana saja yang akan ditambang untuk memenuhi target produksi yang telah ditentukan sebelumnya dan alat gali muat (excavator) jenis apa yang akan digunakan tiap sequence penambangan perbulannya. Perencanaan sequence penambangan ini dibuat perbulan hingga akhir tahun. Setelah itu dengan acuan dengan menggunakan Software Minescape dapat membuat pace position atau lokasi-lokasi atau blok-blok yang menjadi target untuk ditambang perbulannya (Nopan Penjaitan, 2007).

2.2.10 Software AutoCad

AutoCAD adalah perangkat lunak komputer CAD untuk menggambar 2 dimensi dan 3 dimensi yang dikembangkan oleh Autodesk. Keluarga produk AutoCAD, secara keseluruhan, adalah software CAD yang paling banyak digunakan di dunia.

AutoCAD merupakan sebuah program yang biasa digunakan untuk tujuan tertentu dalam menggambar serta merancang dengan bantuan komputer dalam pembentukan model serta ukuran dua dan tiga dimensi atau lebih dikenali sebagai

“Computer-aided drafting and design program” (CAD). Program ini dapat digunakan dalam semua bidang kerja terutama sekali dalam bidang-bidang yang memerlukan keterampilan khusus seperti bidang Mekanikal Engineering, Sipil, Arsitektur, Desain

Grafik, dan semua bidang yang berkaitan dengan penggunaan CAD.

Sistem program gambar dapat membantu komputer ini akan memberikan kemudahan dalam penghasilan model yang tepat untuk memenuhi keperluan khusus di samping segala informasi di dalam ukuran yang bisa digunakan dalam bentuk laporan, Penilaian Bahan (BOM), fungsi sederhana dan bentuk numerial dan sebagainya.

Dengan bantuan sistem ini dapat menghasilkan sesuatu kerja pada tahap keahlian dan yang tinggi ketepatan di samping menghemat waktu dengan hanya perlu memberi beberapa petunjuk serta cara yang mudah.

2.2.11 Software RockWorks

Rockworks merupakan salah satu Software yang banyak digunakan dalam bidang pertambangan, perminyakan, geologi, lingkungan, geoteknik dan geodesi.

Software ini mampu memvisualisasikan data subsurface menjadi model 3D seperti pemetaan, log bore, cross section, diagram, pemodelan, dan volumetrik.

Rockworks merupakan salah satu Software yang membantu dalam hal pembuatan log sumur dan korelasi sumur, baik menggunakan data bor ataupun menggunakan data yang lain berhubungan dengan log tersebut. Software ini juga mampu memmodelkan kondisi bawah permukaan dengan sangat baik hingga mampu menggambarkan struktur bawah permukaan.

2.2.12. Perencaan Penjadwalan Produksi

Suatu penjadwalan produksi tambang menyatakan, dalam periode waktu (misalnya tahun), ton batubara, kadar dan pemindahan material total yang akan dihasilkan oleh tambang tersebut. Sasarannya adalah menghasilkan suatu jadwal untuk mencapai beberapa sasaran/kriteria ekonomik seperti memaksimumkan Net Present

Value (NPV) atau Rate Of Return (ROR). Kriteria lain di antaranya dapat menghasilkan suatu kuantitas material semurah mungkin

Dalam penjadwalan fokusnya adalah perencanaan jangka pendek. Dan dari jangka panjang tersebut dapat menghasilkan suatu jadwal produksi dan kemudian menentukan kebutuhan peralatan untuk mengoperasikan jadwal tersebut. Pada penjadwalan jangka pendek fokusnya berbeda dengan kendala jumlah peralatan, menentukan jadwal yang terbaik. Selama proses penjadwalan, evaluasi beberapa alternatif sering dilakukan. Data masukan dasar adalah penyataan tonase dari tahap- tahap penambangan yaitu tabulasi ton dan kadar per jenjang dari material yang akan ditambang untuk tiap tahap.

2.2.13. Pemilihan Alat

Dasar Teknis Pemilihan Alat Berat mekanis pada penambangan batubara adalah:

1. Kondisi Umum Daerah Kerja

Kondisi umum daerah kerja harus dipertimbangkan agar alat berat yang akan digunakan sesuai dengan kondisi sesungguhnya dilapangan, sehingga alat dapat bekerja dengan optimal dan memberikan produktifitas yang optimal.

Kondisi daerah kerja atau medan kerja yang harus dipertimbangkan adalah keadaan topografi, pencapaian daerah, ketinggian lokasi kerja, iklim, dan kesanggupan pabrik dari alat-alat berat yang dipergunakan untuk menjamin kelangsungan operasional.

2. Karakteristik Formasi dan Sifat Material.

Material yang akan digali tentu memiliki karakteristik tersendiri, oleh karena itu alat berat yang akan digunakan dipilih agar dapat dioperasikan secara optimal pada material tersebut.

Karakteristik formasi dan material yang harus diperhatikan adalah kemantapan lereng, kemiringan, ketebalan, derajat konsolidasi, permeabilitas, porositas, pola aliran air, abrasivitas, kelengketan material, kohesivitas, faktor pengembangan, dan daya dukung tanah.

3. Parameter Penambangan

Adapun parameter penambangan yang dimaksud adalah batas akhir tambang, laju produksi, umur/lama pekerjaan, dan dampak lingkungan yang diakibatkan kegiatan penambangan.

2.2.14. Faktor-Faktor Yang Mempengaruhi Performance Alat Mekanis

Performa alat mekanis dapat dilihat dari kemampuan alat tersebut dalam penggunaannya. Adapun faktor-faktor yang mempengaruhinya adalah sebagai berikut:

1. Pola Penggalian dan Pemuatan

Untuk memperoleh hasil yang sesuai dengan sasaran produksi, maka pola pemuatan merupakan salah satu faktor yang mempengaruhi waktu edar alat. Pola pemuatan yang digunakan tergantung pada kondisi lapangan operasi pengupasan serta alat mekanis yang digunakan dengan asumsi bahwa setiap alat angkut yang datang, mangkuk (bucket) alat gali-muat sudah terisi penuh dan siap ditumpahkan.

Setelah alat angkut terisi penuh segera keluar dan dilanjutkan dengan alat angkut lainnya sehingga tidak terjadi waktu tunggu pada alat angkut maupun alat muatnya. Pola pemuatan dapat dilihat dari beberapa keadaan yang ditunjukkan alat gali muat dan alat angkut, yaitu:

a. Berdasarkan pada posisi alat gali muat terhadap alat angkut cara pemuatan material oleh alat gali kedalam alat angkut ditentukan oleh kedudukan alat gali muat terhadap alat angkut yang berada lebih tinggi dari alat angkut atau kedudukan kedua-duanya sama tinggi. Berdasarkan cara pemuatan materialnya dibagi menjadi dua, yaitu:

1) Top Loading Pada cara ini, kedudukan alat gali muat lebih tinggi dari alat angkut (alat gali muat berada diatas tumpukkan material atau berada diatas jenjang). Cara ini hanya dipakai pada alat gali muat Excavator Backhoe. Keuntungan dengan menggunakan cara ini adalah operator lebih leluasa untuk melihat bak dari alat angkut dalam penempatan material. Untuk lebih jelasnya dapat dilihat seperti pada gambar (2.16)

Sumber: Hustrulid,1995.

Gambar 2.16 Pola Muat Top Loading 2) Bottom Loading

Pola pemuatan dimana alat gali muat dan alat angkut terletak pada satu ketinggian yang sama, seperti pada gambar (2.17)

Sumber: Hustrulid,1995

Gambar 2.17. Pola Muat Bottom Loading

b. Berdasarkan jumlah penempatan posisi alat angkut untuk dimuat terhadap posisi alat gali muat ada tiga cara pola pemuatan berdasarkan dari jumlah alat angkut yang digunakan, yaitu:

1) Single Back Up yaitu truck memposisikan diri untuk dimuati pada suatu tempat, secara berurutan dimana truck kedua menunggu truck pertama yang sedang mengisi hingga penuh dan pemuatan secara bergantian.

2) Double Back Up yaitu 2 truck memposisikan diantara satu alat gali muat dimana alat gali muat akan melayani pemuatan pada tiap-tiap truck sehingga bila 1 truck telah penuh dan meninggalkan alat gali muat, maka truck yang sedang menunggu akan mengisi tempat posisi truck yang baru meninggalkan posisi pemuatan.

3) Triple Back Up yaitu 3 truck memposisikan diantara satu alat gali muat dimana alat gali muat melayani 2 truck yang berada diatas jenjang yang satu level dengan alat gali muat dan melayani 1 truck yang berada di bawah jenjang, Pemuatan dilakukan secara bergantian.

c. Berdasarkan Posisi Pemuatan

Pada cara ini dilihat dari posisi alat gali muat terhadap front penggalian dan posisi alat angkut terhadap alat gali muat. Berdasarkan posisi pemuatannya maka dibedakan menjadi tiga cara, yaitu:

1) Frontal Cut

Posisi alat gali muat berhadapan dengan muka jenjang atau front penggalian. Pada pola ini alat gali muat memuat pertama kali pada Dump truck sebelah kanan sampai penuh setelah itu dilanjutkan mengisi pada truck disebelah kiri.

2) Parallel Cut With Turn Drive By

Alat gali muat bergerak melintang dan sejajar dengan front penggalian.

Pola ini diterapkan apabila lokasi pemuatan memiliki dua akses dan berdekatan dengan lokasi penimbunan.

3) Parallel Cut With Turn and Back Cara ini memiliki dua metode, yaitu:

a) Single Spotting/Single Truck Back Up

Pada cara ini truck kedua menunggu alat gali muat selesai mengisi truck pertama, setelah truck pertama berangkat truck kedua berputar dan mundur, saat truck kedua di isi truck ketiga datang dan melakukan manuver dan seterusnya.

b) Double Spotting/Double Truck Back Up

Pada cara ini truck memutar dan mundur kesalah satu sisi alat gali muat pada waktu alat gali muat mengisi truck pertama. Setelah truck pertama berangkat alat gali muat mengisi truck kedua, ketika truck kedua dimuati truck ketiga datang dan langsung berputar dan mundur ke arah alat gali muat, begitu seterusnya.

2.2.15. Jalan angkut

Jalan tambang adalah jalan yang menghubungkan permuka kerja dengan lokasi stokeroom dan lokasi penimbunan tanah penutup. Konstruksi jalan tambang secara

garis besar sama dengan jalan angkut di kota, perbedaan yang khas terletak pada permukaan jalannya (road survace) yang jarak sekali dilapisi oleh aspal atau beton seperti pada jalan angkut kota, karena jalan tambang sering dilalui oleh peralatan mekanis yang memakai craulwler track, misalnya bulldozer, excavator, crawler rock drill (CRD), track loader, dan sebagainya. Untuk membuat jalan angkut tambang diperlukan bermacam-macam alat mekanis, antara lain:

1. Bulldozer yang berfungsi untuk pembersihan lahan dan pembabatan, perintisan badan jalan, potong-timbun, perlalatan dan lain-lain.

2. Alat garu (roater atau ripper) untuk membantu pembabatan dan mengatasi batuan yang agak keras.

3. Alat muat untuk memuat hasil galian yang volume besar

4. Alat angkut untuk mengangkut bahan galian tanah yang tidak diperlukan dan membuangnya loksai penimbunan

5. Motor Greder untuk meratakan dan merawat jalan angkut

6. Alat gilas untuk memadatkan dan mempertinggi daya dukung jalan.

Seperti halnya jalan di kota, jalan di tambang pun harus dilengkapi deengan penyaliran (Drainage) yang ukurannya memadai, system penyaliran yang mampu menampung daya hujan yang tinggi dan mampu pula mengatasi luncuran partikel- partikel kerkil atau tanah pelapis permukaan jalan yang terseret arus air hujan menuju penyaliran apabila jalan tambang melalui sungai atau parit (Awang Suwandi, 2004).

a. Lebar jalan angkut pada jalan lurus

Lebar jalan angkut minimum yang dipakai untuk jalur ganda atau lebih menurut “AASHO (American Association of State Highway Officials) manual Rural High-Way Design” harus ditambah dengan setengah lebar jalan angkut pada bagian tepi kiri dan kanan jalan. Dari ketentuan tersebut dapat digunakan cara

sederhana untuk menentukan lebar jalan angkut minimum, yaitu menggunakan rule of thumb atau angka perkiraan seperti terlihat pada tabel 2.3 dengan pengertian bahwa lebar alat angkut sama dengan lebar jalur.

Table 2.3

Lebar Jalan Angkut Minimum Jumlah

Lajur Truck

Perhitungan Lebar Jalan Angkut Minimum

1 1 + (2 x ½) 2.00

2 2 + (3 x ½) 3.50

3 3 + (4 x ½) 5.00

4 4 + (5 x ½) 6.50

Dari kolom perhitungan tabel di atas dapat ditetapkan rumus lebar jalan angkut minimum pada jalan lurus. Seandainya lebar jalan kendaraan dan jumlah lajur yang direncanakan masing-masing adalah Wt dan n, maka lebar jalan angkut pada jalan lurus dapat dirumuskan sebagai berikut:

Lmin = n . Wt + ( n + 1 ) ( ½ . Wt ) ...(2.1) Keterangan:

Lmin = Lebar jalan angkut minimum, meter (m) Wt = Lebar alat angkut, meter (m)

n = Jumlah jalur

Sumber: Ir. Awang Suwandi, 2004

Gambar 2.18 Lebar Jalan Angkut Dua Jalur Pada Jalan Lurus b. Lebar jalan angkut pada tikungan

Lebar jalan angkut tambang pada belokan atau tikungan selalu lebih besar dari lebar jalan lurus. Untuk jalur ganda, maka lebar jalan minimum pada belokan didasarkan atas: lebar jejak ban, lebar juntai atau tonjolan (overhang) alat angkut bagian depan dan belakang pada saat membelok, jarak antar alat angkut atau kendaraan pada saat bersimpangan, jarak dari kedua tepi jalan.

Dengan menggunakan ilustrasi pada (gambar 2.4) dapat dihutung lebar jalan minimum pada belokan, yaitu seperti terlihat pada rumus dibawah ini:

Wmin¿n(U + Fa+ Fb+ Z)+C ...(2.2) C=Z=1/2(U + Fa+Fb) ...(2.3) Fa= Ad x sin α ...(2.4)

Fb= Ab x sin α ...(2.5) Keterangan:

Wmin = Lebar jalan angkut minimum pada tikungan, meter Fa = Lebar juntai depan, meter (dikoreksi dengan Sudut

penyimpangan (α) x Julur depan) (Ad)

Fb = Lebar juntai belakang, meter (dikoreksi dengan Sudut penyimpangan (α) x Julur belakang (Ab)

U = Jarak jejak ban alat angkut, meter N = Jumlah jalur

C = Jarak antara dua alat angkut yang bersimpangan, meter Z = Jarak alat angkut dengan tepi jalan, meter

Α = Sudut penyimpangan, belok roda depan

Ad = Jarak as roda depan dengan bagian depan truck, meter Ab = Jarak as roda belakang dengan bagian belakang truck,

meter

Sumber : Ir. Awang Suwandi, 2004

Gambar 2.19 Lebar Jalan Angkut Dua Jalur Pada Tikungan 2.2.16. Faktor Pengembangan Material (Swell Factor)

Pemberaian merupakan presentase pemberaian volume material dari volume asli yang dapat mengakibatkan bertambahnya jumlah material yang harus dipindahkan dari kedudukan aslinya atau perbandingan antara material dalam keadaan insitu (belum digali= Bcm) dengan material dalam keadaan loose (Setelah digali= Lcm).

Ketika digali, material akan lepas dan terberai sedemikian rupa dan tidak akan kembali ke bentuk semula. Pemberaian terjadi karena terbentuk rongga-rongga udara di antara partikel-partikel material lepas tersebut. Misalnya, satu kubik material Batubara pada kondisi asli (bank) setelah digali volumenya mengembang atau bertambah 30%, artinya volume bertambah 1.3 kali volume aslinya, namun beratnya tetap sama sebelum dan sesudah digali. untuk mendapatkan angka-angka yang tepat, maka dapat melakukan percobaan langsung pada tanah yang akan diteliti dengan menggunakan rumus, Partanto Prodjosumarto, (1996, hal 184 ).

Swell factor =

(

Volume InsituVolume Loose