Sistem Pengaturan Kecepatan Stasioner Mesin Bensin

Menggunakan Kontroler PID

Primadani Kurniawan, 2207100041

Jurusan Teknik Elektro, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember, kampus Sukolilo, Surabaya 60111, email : supri@elect-eng.its.ac.id

Abstrak – Kecepatan stasioner yang rendah membuat kemampuan pengendalian lebih sulit dan mesin cenderung sering mati. Stabilitas putaran mesin ketika berputar rendah cenderung lebih buruk daripada putaran diatas 2000 rpm. Diperlukan sebuah pengendalian yang cukup akurat guna mengatasi rendahnya putaran mesin yang terjadi. PID merupakan jenis kontroler yang umum dipakai di industri karena mempunyai respon yang cepat, serta kemampuan menghilangkan kesalahan antara set-point yang diinginkan dengan variable proses yang dikendalikan. Pada penelitian ini kontroler PID dimplementasikan pada sebuah mesin 4-tak. Sinyal kontrol berupa bukaan katup udara. Hasil menunjukkan respon kecepatan mampu mengikuti referens dengan konstanta waktu 5,77 detik. Pengujian gangguan juga diberikan guna melihat kestabilan dari sistem, waktu kembali ke kecepatan referensi membutuhkan 6.1 detik.

Kata Kunci: kecepatan stasioner mesin bensin, mesin 4-tak, kontroler PID

1. PENDAHULUAN

Pengurangan emisi gas buang yang berbahaya merupakan sebuah perhatian tersendiri akhir-akhir ini[1]. Seiring semakin gencarnya kampanye tentang kondisi lingkungan yang bersih dan pengurangan penggunaan bahan bakar minyak (BBM), para produsen mesin juga mengembangkan teknologi guna menimalisir penggunaan BBM. Sesuai dengan kebijakan pemerintah, subsidi terhadap BBM terutama bensin akan dihapus sehingga sedikit banyak mempengaruhi besarnya laju pengeluaran biaya dari para pemilik kendaraan. Konsumsi bahan bakar minyak mesin bensin yang habis dikonsumsi karena berputar stasioner ketika digunakan pada daerah perkotaan mencapai 30% dari konsumsi total [1].

Saat ini sebagian besar Spark Ignited Engine (SIE) banyak menggunakan Electronic Control Unit (ECU) untuk mengatur banyaknya BBM yang masuk serta waktu pengapiannya. ECU adalah modul elektronik yang fungsinya mengatur, mengodinasikan semua aktuator seperti injektor dan coil berdasar informasi yang berasal dari sensor-sensor. Oleh karena itu para teknisi mampu memanipulasi banyak bahan bakar serta waktu pengapiannya guna mencapai tenaga yang maksimal pada mesin.

Kondisi yang sangat berbeda ketika beberapa tahun yang lalu ketika penggunakan mikroprosesor (ECU) belum banyak digunakan pada dunia otomotif

seperti dewasa ini. Banyaknya bahan bakar, sudut pengapian hingga keadaan stasioner diatur secara mekanik. Pada sistem pemasukan bahan bakar, banyaknya bahan bakar dikendalikan langsung oleh karburator. Pedal gas yang diinjak mempengaruhi bukaan katup pada manipol, besarnya laju bahan bakar sangat dipengaruhi tekanan udara yang mengalir. Udara yang bergerak memiliki tekanan yang lebih rendah daripada udara diam, prinsip inilah yang digunakan sebagai dasar pada karburator. Jadi semakin besar katup dibuka, maka banyak pula udara yang mengalir sehingga bahan bakar yang tersedot juga semakin banyak. Sudut pengapian yang menggunakan sistem mekanik tidak mampu untuk diubah-ubah. Nilainya mengikuti desain mekanik yang telah diproduksi. Begitu pula saat stasioner, kecepatannya dikendalikan secara mekanik. Katup pada manipol tidak tertutup penuh pada keadaan ini, udara masih bisa masuk dan secara otomatis membawa bahan bakar.

Kebutuhan mesin terhadap bahan bakar dan sudut pengapian saat kedaaan stasioner dipengaruhi beberapa hal lain, diantaranya temperatur cairan pendingin mesin dan air to fuel ratio. Banyaknya bahan bakar ketika mesin baru saja berputar jauh lebih banyak daripada ketika suhu cairan pendingin telah meningkat diatas 50oC. Begitu pulda ketika mesin berputar rendah maka bahan bakar yang digunakan lebih sedikit daripada mesin yang berputar cepat. Perlu disadari pula bahwa tidak semua BBM yang dibakar berubah menjadi tenaga kinetik, terdapat beberapa bahan bakar yang masih belum terbakar. Hal ini pula yang mendasari bahwa pengaturan kecepatan stasioner tidak cukup jika menggunakan sistem mekanik saja. Diperlukan beberapa komponen yang bisa dikendalikan langsung oleh kontroler.

Plant yang digunakan adalah sebuah mesin 4-tak 2000cc bertipe 4G63 [2] bersilinder 4. Mesin tersebut merupakan penggerak dari mobil Mitsubishi eterna dengan unit kendali mesin yang hasil rancangan sendiri. Variabel yang diatur adalah udara yang masuk ke silinder pembakaran. Penalaan menggunakan metode cohen-coon. Hasil menunjukkan sistem kecepatan mesin mampu mengikuti referensi. Uji stabilitas juga dilakukan dengan membuka menutup katup secara mekanik. Terlihat respon kecepatan juga mampu kembali ke referensi yang diberikan

Pada bagian 2 dibahas mengenai tinjauan pustaka mengenai mesin, bagian 3 mengenai kontroler PID yang akan digunakan. Implementasi dan pembahasan dijelaskan pada bagian 4. Bagian 5 berisi kesimpulan dari penelitian ini.

2. TINJAUAN PUSTAKA

2.1 Mesin 4 langkah

Merupakan mesin umum dipakai pada masa ini karena beberapa keunggulan yang dimilikinya. Bekerja dengan lebih sedikit bahan bakar dibandingkan dengan mesin konvensional atau mesin dua langkah. Begitu pula dengan emisi gas buangnya, semakin sedikitnya bahan bakar tentu semakin sedikit pula emisi yang ditimbulkan dari mesin ini. Suara yang muncul termasuk salah satu jenis keunggulannya, mesin 4 langkah secara umum mengeluarkan suara yang relatif lebih “halus” dibandingkan dengan mesin dua langkah atau bahkan mesin diesel sekalipun. Namun, mesin ini mempunyai tenaga yang relatif lebih kecil dibandingkan mesin dua langkah dengan ukuran yang sama. Dengan adanya isu-isu lingkungan yang belakangan ini sering dibicarakan, maka dalam dunia otomotf mesin ini lebih dikembangkan dibandingkan jenis yang lain.

2.2 Sistem Pengapian

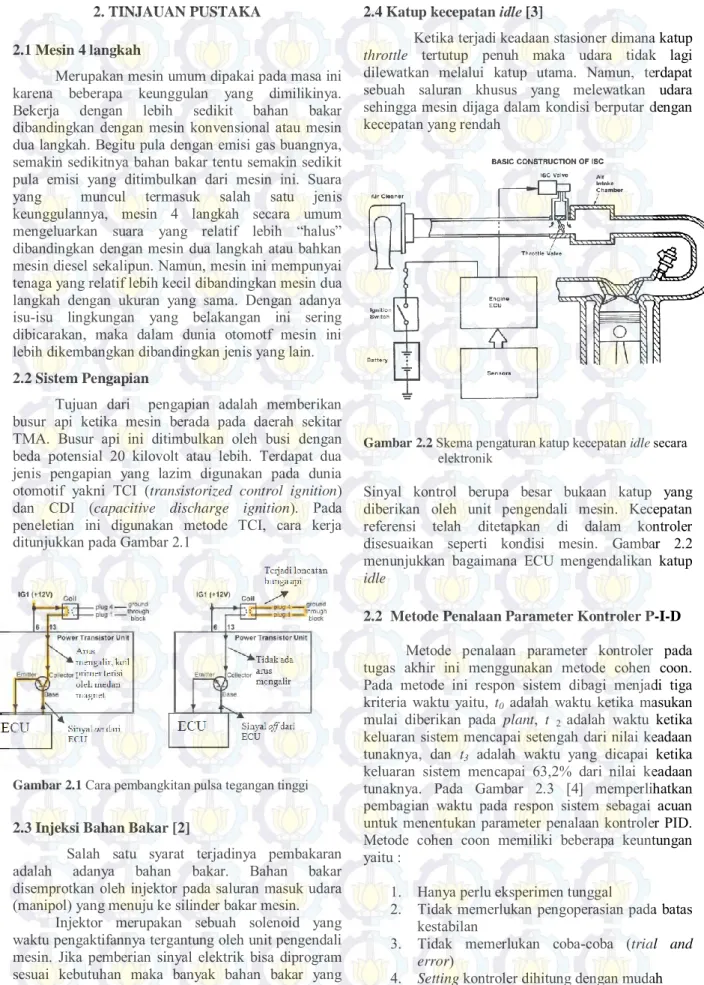

Tujuan dari pengapian adalah memberikan busur api ketika mesin berada pada daerah sekitar TMA. Busur api ini ditimbulkan oleh busi dengan beda potensial 20 kilovolt atau lebih. Terdapat dua jenis pengapian yang lazim digunakan pada dunia otomotif yakni TCI (transistorized control ignition) dan CDI (capacitive discharge ignition). Pada peneletian ini digunakan metode TCI, cara kerja ditunjukkan pada Gambar 2.1

Gambar 2.1 Cara pembangkitan pulsa tegangan tinggi

2.3 Injeksi Bahan Bakar [2]

Salah satu syarat terjadinya pembakaran adalah adanya bahan bakar. Bahan bakar disemprotkan oleh injektor pada saluran masuk udara (manipol) yang menuju ke silinder bakar mesin.

Injektor merupakan sebuah solenoid yang waktu pengaktifannya tergantung oleh unit pengendali mesin. Jika pemberian sinyal elektrik bisa diprogram sesuai kebutuhan maka banyak bahan bakar yang masuk ke silinder dapat diatur dengan tepat. Unit pengendali mesin mengatur nilai lebar pulsa berdasar bacaan dari sensor-sensor..

2.4 Katup kecepatan idle [3]

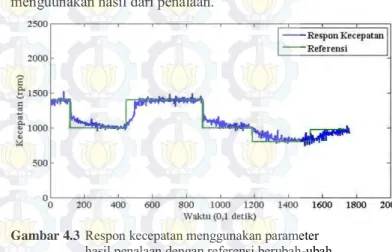

Ketika terjadi keadaan stasioner dimana katup throttle tertutup penuh maka udara tidak lagi dilewatkan melalui katup utama. Namun, terdapat sebuah saluran khusus yang melewatkan udara sehingga mesin dijaga dalam kondisi berputar dengan kecepatan yang rendah

Gambar 2.2 Skema pengaturan katup kecepatan idle secara

elektronik

Sinyal kontrol berupa besar bukaan katup yang diberikan oleh unit pengendali mesin. Kecepatan referensi telah ditetapkan di dalam kontroler disesuaikan seperti kondisi mesin. Gambar 2.2 menunjukkan bagaimana ECU mengendalikan katup idle

2.2 Metode Penalaan Parameter Kontroler P-I-D

Metode penalaan parameter kontroler pada tugas akhir ini menggunakan metode cohen coon. Pada metode ini respon sistem dibagi menjadi tiga kriteria waktu yaitu, t0 adalah waktu ketika masukan

mulai diberikan pada plant, t 2 adalah waktu ketika keluaran sistem mencapai setengah dari nilai keadaan tunaknya, dan t3 adalah waktu yang dicapai ketika

keluaran sistem mencapai 63,2% dari nilai keadaan tunaknya. Pada Gambar 2.3 [4] memperlihatkan pembagian waktu pada respon sistem sebagai acuan untuk menentukan parameter penalaan kontroler PID. Metode cohen coon memiliki beberapa keuntungan yaitu :

1. Hanya perlu eksperimen tunggal

2. Tidak memerlukan pengoperasian pada batas kestabilan

3. Tidak memerlukan coba-coba (trial and error)

4. Setting kontroler dihitung dengan mudah Pada Tabel 2.1 memperlihatkan aturan penalaan parameter kontroler PID dengan metode

cohen coon. Besarnya nilai P,I,dan D ditentukan berdasarkan nilai dari K , r , dan del.

Gambar 2.3 Penalaan parameter kontroler PID dengan

cohen-coon

Tabel 2.1 Aturan penalaan parameter kontroler PID

Kp Ti Td P ) 3 1 ( . 1 r r K - - PI ) 12 9 , 0 ( . 1 r r K r r del 20 9 3 30 - PID ) 4 3 4 ( . 1 r r K r r del 8 13 6 32 r del 2 11 4 ) 2 ln( 1 ) 2 ln( 3 2 1 t t t (2-1) 1 3 t t (2-2) 0 1 t t del (2-3) A B K (2-4)

delr

(2-5) 3. PERANCANGAN SISTEMBagian ini akan membahas tentang perancangan unit kendali keadaan stasioner mesin, dimulai dari perancangan rangkaian elektronika, pembuatan algoritma kendali dan implementasi. Gambar 3.1 menunjukkan diagram blok dari unit kendali kecepatan stasioner pada mesin 4 langkah.

Gambar 3.1. Diagram blok sistem pengaturan kecepatan

stasioner

3.1 Identifikasi Plant

Identifikasi plant ditujukan untuk mendapatkan model matematis berupa fungsi alih yang kemudian digunakan untuk proses perancangan kontroler

Gambar 3.2 Diagram blok identifikasi keceatan stasioner

mesin

Gambar 3.2 adalah diagram blok dari identifikasi kecepatan stasioner mesin 4 langkah. Untuk mencari parameternya digunakan fungsi alih lup terbuka, Nilai kecepatan yang diinginkan, dimasukkan melalui mikrokontroler dan diteruskan menuju driver katup idle speed. Respon kecepatan selanjutnya direkam.

Berdasarkan hasil analisa secara grafis pada Gambar 3.3 didapatkan parameter plant sebagai berikut :

Nilai penguatan K diperoleh :

499 . 1 300 716 . 449 A B K (3-1)

Waktu konstan dan settling time plant diperoleh :

ms 35 (3-2) ms s(0,5%)513,5 (3-3)

Fungsi alih plant diperoleh :

1 ) ( s K s Gp 1 35 . 0 499 . 1 ) ( s s Gp (3-4)

Gambar 3.3. Hasil identifikasi mesin secara grafis

Gambar 3.4 memperlihatkan perbandingan grafik antara respon mesin 4 tak riil dengan respon model hasil identifikasi. Didapatkan besarnya kesalahan dinyatakan dalam norm error

yaitu : % 100 ) ( () ) ( i f i f m f Norm (3-5) Dimana : ) (m

f adalah grafik respon mesin hasil pemodelan )

(i

f adalah grafik respon mesin riil

Gambar 3.4. Perbandingan respon plant dengan model hasil

identifikasi

Dengan pengambilan data respon mesin 4 tak sebanyak 5 kali maka diperoleh hasil fungsi alih beserta besarnya kesalahan dengan norm error terkecil yaitu 2,46 %.

3.2 Perancangan kontroler PID

Metode pengaturan yang diimplementasikan adalah PID. Metode penalaan parameter kontroler berdasarkan metode cohen coon. Berdasarkan grafik respon kecepatan stasioner mesin pada Gambar 3.3 dan fungsi alih pada persamaan 3-4 maka didapatkan nilai untuk penalaan kontroler PID yaitu :

s 3 . 12 0 (3-6) s 07 . 13 2 (3-7) s 18 . 13 3 (3-8) Dari persamaan 2-1 didapat :

s 82 . 12 1 (3-9)

Dari persamaan 2-2 didapat :

s 35 . 0 (3-10)

Dari persamaan 2-3 didapat : s

del 0.52

(3-11)

Dari persamaan 2-4 didapat :

499 . 1 300 716 , 449 A B K (3-12)

Dari persamaan 2-5 didapat 45 , 1 5 , 3 2 , 5

del r (3-13)Dari persamaan pada Tabel 2.1 besarnya

d i p K , , didapat: 778 . 0 4 3 4 . 1 p p K r r k K (3-14) s r r i del i 862 . 0 8 13 6 32

(3-15) s r d del d 1499 . 0 2 11 4

(3-16)3.3 Simulasi Hasil Perancangan Kontroler

Berdasarkan hasil penalaan parameter kontroler pada subbab 3.5 maka hasil dari parameter dan model mesin tersebut ketika disimulasikan adalah sebagai berikut :

Gambar 3.5 Simulasi sistem dengan kontroler PID

Gambar 3.5 memperlihatkan hasil simulasi sistem kecepatan stasioner dengan kondisi awal 750 rpm dari penalaan parameter kontroler PID dengan menggunakan metode cohen coon. Dari simulasi terlihat respon sistem terdapat overshoot dan mencapai keadaan tunak sekitar 4,5 detik.

4. IMPLEMENTASI DAN PEMBAHASAN

Implementasi algoritma PID serta pembahasan dari respon akan dibahas pada bagian ini.

4.1 Respon Mesin 4 Tak Tanpa Kontroler

Setelah semua nilai injeksi dan pengapian dimasukkan pada unit kendali mesin dala bentuk tabel maka sistem pengaturan kecepatan stasioner siap untuk dilaksanakan. Gambar 4.1 menunjukkan perbandingan kecepatan referensi dengan nilai

kecepatan aktual. Nilai kecepatan terendah adalah 750 dan nilai maksimalnya adalah 1900 RPM ketika katup dibuka penuh 100%. Respon kecepatan ini merupakan respon asli dari mesin 4 tak. Tidak ada kontroler yang diberikan, respon yang dihasilkan murni dari sistem mekanik mesin itu sendiri.

Gambar 4.1 Respon mesin tanpa kontroler

Kondisi yang digunakan adalah bukaan throttle menutup penuh, pulsa injeksi sebesar 3,5 ms dan mesin telah dinyalakan selama 5 menit. Respon kecepatan cenderung menyerupai orde satu pada tiap-tiap perubahan referensi. Fluktuasi kecepatan sangat minimal pada kecepatan sekitar 1400 RPM

4.2 Respon Mesin 4 Tak Menggunakan Kontroler PID

Implementasi dilakukan dengan cara memberikan sinyal kontrol dari perhitungan PID secara online di komputer. Nilai sinyal kontrol yang bersatuan volt dikonversi menjadi berapa besar bukaan katup idle dalam persen. Secara otomatis nilai referensi ataupun sinyal umpan balik dimasukkan kedalam komputer.

Nilai parameter kontrol berupa Kp, Ki dan Kd telah ditentukan sesuai pada bagian sebelumnya. Hasil dari perancangan tersebut dapat dilihat pada Gambar 4.2, nilai referensi yang diberikan adalah 1400 rpm. Kecepatan ini dipilih karena kebutuhan mesin ketika sedang berada pada keadaan temperatur rendah membutuhkan kecepatan stasioner relatif lebih tinggi. Hal ini dimaksudkan agar mesin segera mencapai temperatur kerja dan siap untuk digunakan berkendara. Seperti yang ditunjukkan pada Gambar 4.2 nilai kecepatan awal berkisar pada 800 rpm, ini merupakan kecepatan ketika katup idle tertutup penuh. Respon kecepatan yang dihasilkan membentuk karakteristik orde satu. Waktu yang dibutuhkan untuk mencapai 63.2% dari nilai tunaknya atau saat kecepatan 1179.2 rpm adalah 5.77 detik. Pengujian stabilitas juga dilakukan pada sistem, dengan cara membuka dan menutup katup mekanik.

Besar nilai kecepatan ketika diberi gangguan pada awalnya naik hingga 406.64 rpm dan berangsur-angsur kembali ke nilai referensi. Lama waktu

kembali membutuhkan 6.1 detik selanjutnya nilainya ada di kisaran 1400 rpm. Kembalinya kecepatan ke nilai referensi merupakan efek dari kontroler PID. Gangguan dilepas dengan cara menutup kembali katup mekanik, sesaat kecepatan menurun drastis sebesar 713,48 rpm dan waktu yang digunakan untuk kembali ke referensi sebesar 18 detik.

Gambar 4.2 Respon kecepatan menggunakan kontroler

dengan parameter hasil penalaan

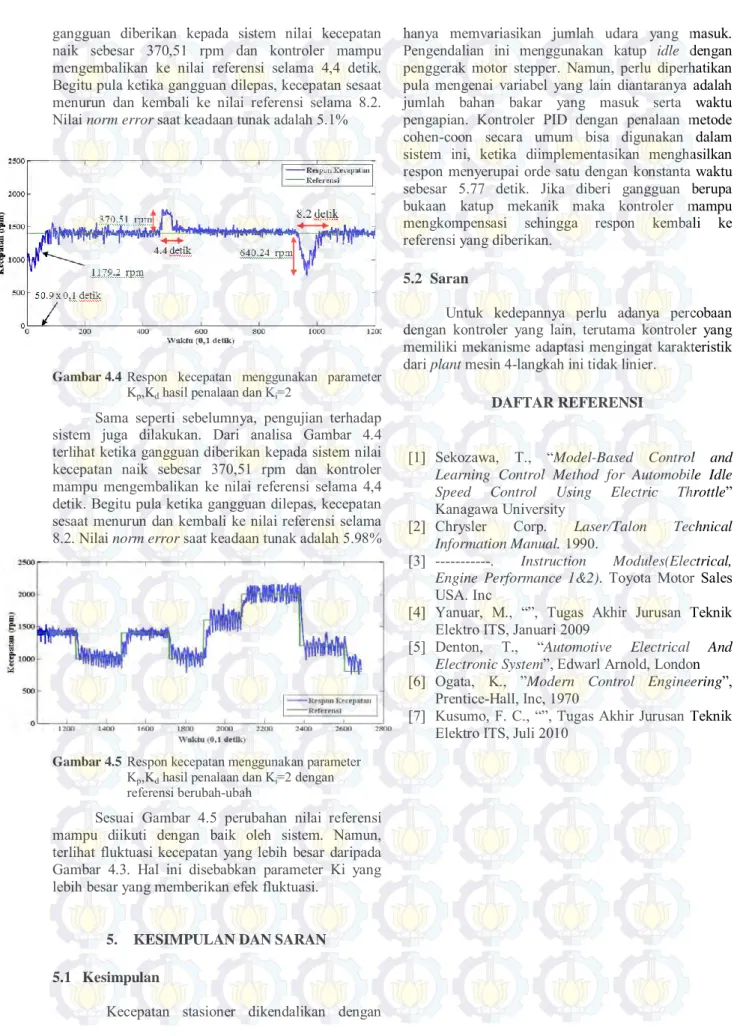

Pengujian kontroler juga dilakukan dengan cara memberi nilai referensi yang berubah-ubah. Bervariasi antara 1400, 1000, 800, 975 rpm. Dari keempat nilai tersebut respon kecepatan mampu mengikuti referensi yang diharapkan. Pemilihan nilai-nilai tersebut bukannya tanpa alasan. Jika diperhatikan pada kendaraan komersil maka nilai kecepatan stasioner secara kasat mata terlihat pada tachometer berada pada angka-angka tersebut. Kecepatan 1000 rpm digunakan ketika temperatur mesin sudah lebih tinggi dari keadaan starting dan ketika temperatur telah mencapai keadaan kerja maka nilai kecepatan akan turun lagi ke sekitar 800 rpm. Besar nilai RMSE pada keadaan tunak adalah y%.

Gambar 4.3 menunjukkan nilai referensi yang berubah-ubah dan respon kecepatan mesin yang mampu mengikutinya. Parameter yang digunakan menguunakan hasil dari penalaan.

Gambar 4.3 Respon kecepatan menggunakan parameter

hasil penalaan dengan referensi berubah-ubah

Implementasi kedua menggunakan kontroler PID. Parameter Kp dan Kd tetap menggunakan hasil penalaan. Namun, untuk nilai Ki diperbesar menjadi 2. Waktu yang digunakan untuk mencapai nilai 63.2% dari keadaan tunak adalah 5.09 detik.

Sama seperti sebelumnya, pengujian terhadap sistem juga dilakukan. Dari Gambar 4.4 terlihat ketika

gangguan diberikan kepada sistem nilai kecepatan naik sebesar 370,51 rpm dan kontroler mampu mengembalikan ke nilai referensi selama 4,4 detik. Begitu pula ketika gangguan dilepas, kecepatan sesaat menurun dan kembali ke nilai referensi selama 8.2. Nilai norm error saat keadaan tunak adalah 5.1%

Gambar 4.4 Respon kecepatan menggunakan parameter

Kp,Kd hasil penalaan dan Ki=2

Sama seperti sebelumnya, pengujian terhadap sistem juga dilakukan. Dari analisa Gambar 4.4 terlihat ketika gangguan diberikan kepada sistem nilai kecepatan naik sebesar 370,51 rpm dan kontroler mampu mengembalikan ke nilai referensi selama 4,4 detik. Begitu pula ketika gangguan dilepas, kecepatan sesaat menurun dan kembali ke nilai referensi selama 8.2. Nilai norm error saat keadaan tunak adalah 5.98%

Gambar 4.5 Respon kecepatan menggunakan parameter

Kp,Kd hasil penalaan dan Ki=2 dengan

referensi berubah-ubah

Sesuai Gambar 4.5 perubahan nilai referensi mampu diikuti dengan baik oleh sistem. Namun, terlihat fluktuasi kecepatan yang lebih besar daripada Gambar 4.3. Hal ini disebabkan parameter Ki yang lebih besar yang memberikan efek fluktuasi.

5. KESIMPULAN DAN SARAN

5.1 Kesimpulan

Kecepatan stasioner dikendalikan dengan

hanya memvariasikan jumlah udara yang masuk. Pengendalian ini menggunakan katup idle dengan penggerak motor stepper. Namun, perlu diperhatikan pula mengenai variabel yang lain diantaranya adalah jumlah bahan bakar yang masuk serta waktu pengapian. Kontroler PID dengan penalaan metode cohen-coon secara umum bisa digunakan dalam sistem ini, ketika diimplementasikan menghasilkan respon menyerupai orde satu dengan konstanta waktu sebesar 5.77 detik. Jika diberi gangguan berupa bukaan katup mekanik maka kontroler mampu mengkompensasi sehingga respon kembali ke referensi yang diberikan.

5.2 Saran

Untuk kedepannya perlu adanya percobaan dengan kontroler yang lain, terutama kontroler yang memiliki mekanisme adaptasi mengingat karakteristik dari plant mesin 4-langkah ini tidak linier.

DAFTAR REFERENSI

[1] Sekozawa, T., “Model-Based Control and Learning Control Method for Automobile Idle Speed Control Using Electric Throttle” Kanagawa University

[2] Chrysler Corp. Laser/Talon Technical Information Manual. 1990.

[3] ---. Instruction Modules(Electrical, Engine Performance 1&2). Toyota Motor Sales USA. Inc

[4] Yanuar, M., “”, Tugas Akhir Jurusan Teknik Elektro ITS, Januari 2009

[5] Denton, T., “Automotive Electrical And Electronic System”, Edwarl Arnold, London [6] Ogata, K., ”Modern Control Engineering”,

Prentice-Hall, Inc, 1970

[7] Kusumo, F. C., “”, Tugas Akhir Jurusan Teknik Elektro ITS, Juli 2010