Usulan Perbaikan Tata Letak Area Produksi

Pre

Assembly Process

(PAP) dengan Metode

Systematic

Layout Planning

pada PT. XYZ

Abstrak—Perancangan tata letak fasilitas merupakan

kegiatan menganalisis, membentuk konsep, merancang, dan mewujudkan sistem bagi pembuatan barang atau jasa. PT. XYZ sebagai perusahaan yang bergerak di industri elektronik menghasilkan berbagai macam produk salah satunya kulkas. Meningkatnya permintaan akan produk kulkas, menuntut perusahaan untuk tetap menjaga jumlah ketersediaan produk yang ada dengan sistem Make to stock yang diterapkan. Pre Assembly Process (PAP) merupakan core line yang mengerjakan bagian dasar dari keseluruhan proses pembuatan kulkas. Departemen PAP memiliki permasalahan peunumpukan unit yang harus dirakit dalam satu hari guna pemenuhan kebutuhan harian produksi. Penumpukan ini mengakibatkan panjangnya jarak perpindahan serta menimbulkan ketidakjelasan dalam aliran material. Metode yang digunakan dalam melakukan perbaikan tata letak fasilitas pada departemen PAP PT. XYZ diantaranya adalah CORELAP (Computerized Relationship Layout Planning). Hasil dari penelitian didapatkan bahwa layout rekomendasi dapat diimplementasikan oleh pihak perusahaan sehingga perusahaan bisa menghemat jarak perpindahan material dan pola aliran yang lebih jelas untuk memaksimalkan pemanfaatan ruang dan memaksimalkan proses produksi yang terjadi di departemen PAP.

Kata Kunci—Perancangan tata letak fasilitas, CORELAP, perpindahan materia

I. PENDAHULUAN

Perancangan tata letak fasilitas merupakan kegiatan menganalisis, membentuk konsep, merancang, dan mewujudkan sistem bagi pembuatan barang atau jasa. Tata letak sendiri dapat didefinisikan sebagai tata cara pengaturan fasilitas-fasilitas pabrik dengan memanfaatkan luas area secara optimal guna menunjang kelancaran proses produksi [1]. Dalam dunia industri, tata letak merupakan salah satu faktor utama yang perlu untuk diperhatikan. Permasalahan yang sering ditemui dalam pengaturan tata letak adalah apakah pengaturan dan penempatan dari semua fasilitas produksi yang terdapat di dalam perusahaan. Tujuan Perancangan tata letak yang telah dibuat diharapkan mampu mencapai suatu proses produksi yang paling efisien dan mendukung kelangsungan dan kelancaran proses produksi secara optimal

PT. XYZ sebagai perusahaan yang bergerak di bidang industri elektronik, baik produk jadi seperti kulkas, televisi,

mesin cuci, maupun komponen elektronik lainnya, mengalami peningkatan jumlah permintaan. departemen PAP sebagai salah satu core line proses produksi harus mempersiapkan lebih banyak unit rakitan supaya mampu memenuhi kebutuhan pada lini utama produksi kulkas PT. XYZ dan tidak menghambat keberjalanan produksi pada lini utama. Hal ini menjadi salah satu faktor penyebab terjadi tumpukan material yang belum dirakit. Penumpukan material ini dilakukan untuk menghindari kekurangan part saat proses perakitan. Di sisi lain terdapat banyak peralatan yang tidak dimanfaatkan secara maksimal dan dibiarkan tidak terpakai. Dari permasalahan yang di temukan, maka diperlukan redesign layout pada departemen PAP yang diawali dengan mengetahui luasan yang tersedia pada area tersebut beserta dengan luas area yang diperlukan.

Metode yang digunakan untuk mendesain ulang layout PAP adalah Systematic Layout Planning (SLP). SLP merupakan salah satu metode untuk melakukan perancangan tata letak dan fasilitas dengan memperhatikan framework dari fase, pola suatu prosedur dan kumpulan ketentuan untuk memberikan peringkat dan memvisualisasikan elemen dan area yang terlibat di dalam perancangan layout [2]. Agar keluaran dari metode SLP dapat memberikan hasil yang optimal, maka akan digunakan software CORELAP 0.1 sebagai alat bantu agar mampu menghasilkan layout baru dengan jarak perpindahan yang lebih singkat juga pola aliran material yang lebih jelas dan terarah.

II. METODOLOGI

Penelitian dilakukan pada departemen Pre Assembly Process (PAP) divisi refrigerator PT. XYZ pada tanggal 6 Januari 2020 sampai 7 Februari 2020 dengan objek penelitian yang digunakan adalah kulkas dengan model 1 pintu dan 2 pintu. Penelitian diawali mengidentifikasi permasalahan yang ada pada PT. XYZ. Kemudian penelitian dilanjutkan dengan melakukan studi pustaka terkait perancangan tata letak fasilitas dan mengumpulkan data dengan teknik wawancara dengan narasumber supervisor departemen PAP dan pengamatan lapangan. Data dari perusahaan berupa ukuran total dari departemen PAP, sedangkan jarak masing-masing stasiun kerja yang diteliti merupakan hasil pengukuran langsung menggunakan meteran.

Pengolahan data menggunakan metode Systematic Layout Planning (SLP) dengan memperhatikan pola aliran yang 1st Wina Debora Oktavia

Departemen Teknik Industri Fakultar Teknik, Universitas Diponegoro

Semarang, Indonesia [email protected]

2nd Manik Mahachandra

Departemen Teknik Industri Fakultas Teknik, Universitas Diponegoro

terjadi, proses produksi kulkas model 1 pintu dan 2 pintu, luasan yang tersedia, serta kedekatan antar stasiun kerja atau Activity Relationship Chart (ARC). Kemudian pengolahan dilanjutkan dengan menggunakan bantuan software CORELAP 1.0 untuk menghasilkan alternatif layout yang nantinya akan diterjemahkan kedalam bentuk Area Allocated Diagram (AAD) dan template layout menggunakan AutoCAD. Software CORELAP menggunakan algoritma CORELAP yang konstruktif dengan mengubah data kualitatif menjadi data kuantitatif. Evaluasi layout rekomendasi dilakukan dengan menghasilkan jarak yang di hasilkan pada layout baru dan rekomendasi dengan perhitungan menggunakan titik tengah dari luasan yang tersedia.

III. KAJIAN PUSTAKA

Perancangan fasilitas adalah menganalisis, membentuk konsep, merancang dan mewujudkan sistem bagi pembuatan barang atau jasa. Rancangan ini umumnya digambarkan sebagai rencana lantai, yaitu susunan fasilitas fisik (perlengkapan, tanah, bangunan, dan sarana lain) untuk mengoPT.imumkan hubungan antara petugas pelaksana, aliran barang, aliran informasi, dan tata cara yang diperlukan untuk mencapai tujuan usaha yang tepat, ekonomis, dan aman. [3]

Tata letak fasilitas atau dalam hal ini membahas mengenai tata letak fasilitas merupakan pengaturan fasilitas-fasilitas pabrik dengan memanfaatkan luas area secara optimal guna menunjang kelancaran proses produksi [1]

A. Prinsip Pembuatan Layout

Berikut ini adalah 7 Prinsip yang wajib dipertimbangkan pada saat merencanakan Tata Letak Fasilitas Pabrik (Plant Layout) [4] :

• Prinsip Integrasi (Principle of Integration). Integrasi antara manusia, material, mesin dan layanan pendukung lainnya untuk mendapatkan pemanfaatan yang optimal. • Prinsip Kedekatan Jarak (Principle of minimum

distance) berkaitan dengan perpindahan atau pergerakan manusia dan material. Tata Letak harus diatur sedekat mungkin untuk meminimalisasi perjalanan dan pergerakan.

• Prinsip Pemanfaatan Ruang (Principle of Space Utilisation). Sebuah layout atau tata letak yang baik adalah memanfaatkan keseluruhan ruang baik ruang horizontal maupun ruang vertikal-nya.

• Prinsip Aliran (Principle of Flow). Layout atau Tata letak yang baik adalah Layout yang dapat memperlancar aliran perpindahan material.

• Prinsip Fleksibilitas Maksimum (Principle of Maximum Flexibility). Sebuah layout atau Tata Letak yang baik adalah layout yang tidak memakan biaya besar dan waktu lama saat terjadi perubahaan.

• Prinsip Keselamatan, Keamanan dan Kepuasan (Principle of Safety, Security and Satisfaction). Sebuah layout atau tata letak yang baik

adalah layout yang mempertimbangkan keselamatan, keamanan, kenyamanan dan kepuasan tenaga kerja • Prinsip Penanganan minimum (Principle of minimum

handling). Sebuah layout atau tata letak yang baik adalah layout yang dapat meminimalisasi penanganan material.

Berikut merupakan jenis pola aliran [1] yang dapat diterapkan untuk memenuhi prinsip aliran material pada penyusunan tata letak :

a. Bentuk Garis Lurus b. Bentuk U

c. Bentuk Zig-zag d. Bentuk Melingkar e. Bentuk Tak Tentu B. Systematic Lyout Planning

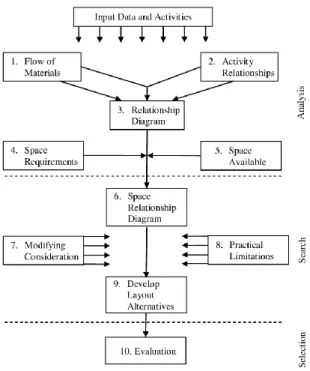

Systematic Layout Planning (SLP) merupakan metode menguraikan langkah-langkah dalam proses perencanaan layout produksi yang dikembangkan oleh Richard Muther (1973). Kerangka lengkap dari prosedur SLP dapat dilihat pada Gambar 1.

Langkah-langkah perencanaan layout dengan metode SLP adalah sebagai berikut [4]:

1. Langkah 1 – Aliran Material

Menggambarkan aliran material dalam bentuk OPC atau FPC dengan menggunakan simbol-simbol ASME. 2. Langkah 2 – Activity Relationship Diagram (ARD)

Menunjukkan derajad kedekatan yang dikehendaki dari departemen dan area kerja dalam sebuah pabrik. 3. Langkah 3 – Relationship diagram

Relationship diagram menggambarkan fasilitas kerja berdasarkan aliran produk dan hubungan aktivitasnya tanpa memperhatikan luasan area.

4. Langkah 4 dan 5 – Penyesuaian

Penyesuaian terhadap luas area yang dibutuhkan dan yang tersedia.

5. Langkah 6 – Space Relationship Diagram (SRD) Pada tahap ini, perencanaan layout memperhatikan kebutuhan-kebutuhan akan luasan area untuk fasilitas yang ada dan juga ketersediaan luas dengan membuat SRD.

6. Langkah 7 dan 8 – Modifying consideration and practical limitation

Memodifikasi dengan memperhatikan bentuk bangunan, letak kolom, material handling system, lintasan, dll

7. Langkah 9 – rancangan layout alternatif

Membuat alternatif-alternatif layout yang bisa diusulkan yang kemudian akan dipilih alternatif terbaik berdasarkan tolak ukur yang telah di tetapkan.

8. Langkah 10 – Decision alternative, implementasi dan evaluasi

Gambar 1. Systematic Layout Planning

C. Teknik Identifikasi Hubungan Aktivitas

Identifikasi hubungan aktivitas digunakan untuk memahami keterkaitan stasiun kerja yang satu dengan yang lain, sehingga dapat dihasilkan layout yang lebih baik dan sesuai dengan tingkat kedekatan yang dilakukan. Teknik untuk identifikasi hubungan aktivitas diantaranya Activity Relationship Chart (ARC), Activity Relationship Diagram (ARD), dan Area Allocated Diagram (AAD) [4].

ARC memiliki simbol untuk derajat kedekatan yang digunakan, diantaranya ada A untuk menyatakan mutlak perlu dekat, E sangat penting untuk didekatkan, I menandakan penting untuk di dekatkan, O menyatakan hubungan keduanya bisa di dekatkan, dan U diharapkan untuk tidak berdekatan. Derajat kedekatan juga didukung dengan alasan kedekatan yang dilambangkan dengan angka.

Gambar 2. Contoh Activity Relationship Chart D. Computerized Layout

Penggunaan komputer menjadi salah satu cara untuk menyelesaikan masalah tata letak yang lebih menguntungkan dibandingkan pendekatan manual. Keuntungan yang diberikan antara lain dapat melakukan perhitungan dengan lebih cepat,

mampu menyelesaikan masalah yang kompleks, dan perancangan yang lebih ekonomis [5]. Tata letak dengan bantuan komputer yang dikenal antara lain BLOCPLAN, CRAFT (Computerized relative Allocation of Techniques), CORELAP (Computerized Relationship Layout Technique), ALDEP (Automated Layout Design Program).

Computerized relationship layout technique (CORELAP) merupakan metode yang menghitung kegiatan-kegiatan yang progresif pada tata letak menambah kegiatan-kegiatan lain [6]. Jumlah dari keterkaitan kedekatan kegiatan dengan kegiatan lain dibandingkan, dan kegiatan dengan jumlah tertinggi atau total closeness rating (TCR) yang lebih tinggi diletakkan pertama pada matriks tata letak. Keuntungan CORELAP dibandingan dengan software lain seperti ALDEP atau BLOCPLAN diantaranya adalah mudah dijalankan, penyusunana tata letak memperhatikan hubungan kedekatan, dan software ini menunjukkan setiap langkah dalam pengembangan tata letak baru [5]

IV. HASIL DAN PEMBAHASAN A. Data Observasi

Luas area yang diperoleh digunakan untuk melakukan penyusunan fasilitas tata letak awal maupun usulan. Luas departemen PAP yang tersedia sebesar 5885333 cm2 dengan

rincian panjang 5037,5 cm dan lebar 1160 cm Ukuran ini dijadikan sebagai acuan untuk perbaikan tata letak usulan agar perbaikan yang dilakukan dapat diterapkan karena luas area yang diusulkan tepat dengan kondisi yang sesungguhnya.

Setiap area dan stasiun kerja diberikan kode untuk mempermudah dan memperjelas selama dilakukannya perancangan fasilitas. Tabel I. menunjukkan kode yang digunakan untuk masing-masing stasiun kerja beserta dimensi layout awal

TABELI.KODE DAN DIMENSI FASILITAS

Kode Area Ukuran (cm) Luas

(cm2) A Supply Part Storage 3426.5 x 370 1267805 B Stasiun Thermostat 180 x 390 70200 C Stasiun Sealler 180 x 390 70200 D Stasiun Wire Ass'y 180 x 175 31500 E Stasiun LED Ass'y 180 x 175 31500 F Stasiun Control Box 180 x 204 36720 G Stasiun Cell Wire Ass'y 165 x 178 29370 H Stasiun Fan motor Ass'y 180 x 204 36720 I Stasiun Sealler 180 x 204 36720 J Stasiun Evaporator Ass'y 180 x 270 48600 K Stasiun Fan Louver Ass'y 180 x 270 48600 L Finish Good Storage 4442.5 x 140 621950

Total 2329885

Proses produksi dibedakan per model kulkas. Untuk model 1 pintu dimulai dengan perakitan thermostat dan pemasangan sealer, pemasangan kabel, pemasangan lampu LED, dan pemasangan box pelindung. Sedangkan untuk model 2 pintu memiliki langkah yang sama, namun terdapat tambahan dengan pemasangan cover untuk bagian luar box pelindung.

Kode Alasan Deskripsi Alasan 1 Menngunakan catatan yang sama 2 Menggunakan personil yang sama 3 Memakai ruangan yang sama 4 Melakukan pekerjaan yang sama 5 Derajat hubungan kertas kerja Kode Alasan Deskripsi Alasan

1 Menngunakan catatan yang sama 2 Menggunakan personil yang sama 3 Memakai ruangan yang sama 4 Melakukan pekerjaan yang sama 5 Derajat hubungan kertas kerja

Setiap area fasilitas digambarkan dalam bentuk block layout yang ukurannya disesuaikan dengan kondisi departemen PAP. Penggambaran layout juga disertai dengan aliran bahan pada proses produksi kulkas model 1 pintu dan 2 pintu. Pada layout awal terlihat terdapat back tracking dari proses pemasangan kabel menuju pemasangan lampu LED. Hal ini disebabkan karena letak stasiun kerja tidak teratur dan menyebabkan aliran bahan terganggu

Penempatan stasiun kerja dan peralatan kerja yang lain juga tidak mempertimbangkan aliran proses produksi dan alasan kedekatan antar fasilitas sehingga menyebabkan jarak material handling yang semakin besar seperti ditunjukkan pada Tabel II. di mana jarak tersebut dihitung dari titik tengah masing-masing luasan fasilitas menggunakan metode rectilinear.

TABELII.JARAK PERPINDAHAN MATERIAL LAYOUT AWAL

Model Proses Dari Ke Jarak (cm)

1 Pintu

To work station A B 1451.93 to sealler station B C 70 to wire assy station C D 790 to LED assy station D E 70 to control box station E F 2024.55

to storage FG F K 315.34

2 Pintu

To work station A G 367.512 to Fan Motor Holder Station G H 420.83

to station evap. Cover H I 166 To evap cover sealer station I J 410 to fan louver station J K 70

to storage FG K L 350 B. Activity Relationship Chart (ARC)

Pembuatan ARC didapatkan dari fasilitas yang akan dihubungkan secara berpasangan untuk mengetahui tingkat kedekatan antar dua fasilitas yang dipasangkan. Penentuan tingkat kedekatan antar fasilitas tersebut ditinjau dari beberapa alasan diantaranya catatan yang sama, personil yang sama, urutan aliran kerja, dan beberapa alasan lain yang ditunjukkan pada Tabel III.

TABELIII.ALASAN KEDEKATAN

Kode Alasan Deskripsi Alasan

1 Menggunakan catatan yang sama 2 Menggunakan personil yang sama 3 Memakai ruangan yang sama 4 Melakukan pekerjaan yang sama 5 Derajat hubungan kertas kerja

6 Urutan aliran kerja

7 Memungkinkan bising

8 Terjadi tumpukan barang 9 Memungkinkan bau yang tidak sedap 10 Memungkinkan debu dan asap yang mengganggu Berdasarkan derajat hubungan antar aktivitas dan alasannya, maka peta hubungan keterkaitan fasilitas (ARC) untuk 12 fasilitas pada departemen PAP selengkapnya terdapat pada Gambar 3. Pada ARC telah digambarkan hubungan keterkaitan antar pasangan fasilitas-fasilitas yang ada

dilengkapi dengan derajat kedekatan A, E, I, O, U dan X beserta alasan kedekatannya. Hasil dari pembuatan ARC ini digunakan untuk menghitung Total Closeness Rating (TCR).

Gambar 3. Activity Relationship Chart C. Pengolahan dengan CORELAP

Pada metode CORELAP perhitungan dilakukan dengan menggunakan software CORELAP 1.0. data masukan yang dugunakan pada software ini adalah nama fasilitas, luas total area tersedia, luas aktual masing-masing fasilitas, dan Activitiy Relationship Chart (ARC). ARC yang di-input-kan akan dilanjutkan ke dalam sebuah perhitungan untuk mendapatkan nilai TCR dengan nilai dari derajat kedekatan yang digunakan A = 5, E = 4, I = 3, O = 2, U = 1, dan X = 0. Setelah dilakukan perhitungan TCR dengan hasil yang ditunjukkan oleh Gambar 4.

Gambar 4. Total Closeness Rating CORELAP

Dari nilai TCR dan juga iterasi yang sudah diolah oleh program, maka akan dihasilkan layout baru yang ditunjukkan oleh Gambar 5.

A A A A A A A A A A A A A A A A A A A A A A A A A K K J J J A A A A A A A A A A A A A A A A A A A A A A A A A K K K J J A A A A A A A A A A A A A A A A A A A A A A A A A L L L L L L L L I I H H G A A A A A A A A A A A A A A A A A A A A A A A A A L L L L L L L L I I H H G G A A A A A A A A A A A A A A A A A A A A A A A A A L L L L L L L L L L L L L L L L L L L L L L L L F F E E D D L L L L L L L L F F E E D D L L L L L L L L C C B B B L L L L L L L L C C B B L L L L L L L L C C C B B

Gambar 5. Ururtan departemen software CORELAP

Dari urutan yang dihasilkan, Langkah selanjutnya adalah membuat rancangan layout yang disesuaikan dengan kondisi

sebenarnya. Penyesuaian dilakukan dengan membuat Area Alocated Diagram seperti Gambar 6. Penyesuaian dilakukan dengan membuat template layout dengan panjang 5037,5 cm dan lebar 1160 cm pada software Microsoft Excel yang diasumsikan bahwa 1 kotak mampu menggambarkan 100 cm x 100 cm. Hasil keluaran CORELAP 1.0 dijadikan sebagai acuan dalam peletakkan stasiun kerja dan peralatan kerja lain pada template layout. Terdapat beberapa perbedaan antara keluaran CORELAP 1.0 dengan template layout. Hal ini terjadi karena pada software CORELAP 1.0 tidak menunjukkan secara detail ukuran yang digunakan pada masing-masing area kerja. Lalu kembali diolah menggunakan software AutoCAD untuk memberikan gambaran detail dan mencari titik tengah untuk setiap fasilitas sehingga dapat digunakan untuk menghitung jarak perpindahan antar fasilitas pada tahap selanjutnya.

Gambar 6. Area Allocated Diagram D. Analisis Layout Rekomendasi

Setelah dilakukan pengolahan keseluruhan data dan perbandingan antar tata letak awal dan tata letak usulan menggunakan software CORELAP 1.0, maka dilakukan verifikasi kembali untuk meyakinkan bahwa tata letak rekomendasi dapat dipertimbangkan untuk di implementasikan pada departemen PAP PT. XYZ.

Perancangan tata letak fasilitas haruslah memenuhi prinsip perancangan tata letak, diantaranya prinsip jarak, kedekatan dan luas [3]. Suatu kegiatan dikatakan efisien jika pelaksanaan pekerjaan tersebut telah mencapai sasaran yang diinginkan dengan jarak perpindahan terendah. Pada Tabel IV. Diketahui bahwa pada layout rekomendasi menggunakan metode CORELAP 1.0 dari segi jarak perpindahan material memiliki tingkat efiseinsi yang lebih baik dibandingkan dengan layout awal.

Hal ini dibuktikan dengan adanya selisih jarak yang dihasilkan oleh layout awal dan layout rekomendasi, di mana layout baru mampu menghemat perpindahan jarak mencapai 1214,02 cm untuk model 1 pintu dan 84,572 cm untuk layout rekomendasi. Pada Gambar 6. juga menunjukkan bahwa layout rekomendasi memberikan pola aliran material yang jelas, dengan menerapkan pola aliran zig-zag untuk mengoptimalkan penggunaan luas area yang

tersedia. Pola aliran ini mencegah terjadinya back tracking yang terjadi pada layout awal.

TABELIV.PERBANDINGAN JARAK PERPINDAHAN

1

p

in

tu

Proses Dari Ke Awal (cm)

Rekomendasi (cm) To work station A B 1451.93 622.5 to sealler station B C 70 70 to wire assy station C D 790 125.9 to LED assy station D E 70 1693.3 to control box station E F 2024.55 70

to storage FG F K 315.34 926.1 Total 4721.82 3507.8 2 p in tu To work station A G 420.83 650.1 to Fan Motor Holder

Station G H 166 136

to station evap.

Cover H I 410 199.5

To evap cover sealer

station I J 70 70

to fan louver station J K 350 290.5 to storage FG K L 562.542 548.7

V. KESIMPULAN

Jarak perpindahan material tata letak fasilitas PAP saat ini sebesar 4721,82 cm untuk produksi model 1 pintu dan 1979,372 cm pada proses produksi model 2 pintu. Angka ini tentunya lebih besar dibandingkan dengan layout rekomendasi hasil pengolahan dengan bantuan software CORELAP 1.0 yang mampu menghasilkan jarak sebesar 3507,8 cm untuk proses produksi model 1 pintu dan 1894,8 untuk proses produksi model 2 pintu.

Di sisi lain, layout rekomendasi juga memberikan aliran material sehingga mencegah terjadinya back tracking. Dapat disimpulkan bahwa layout rekomendasi dapat diimplementasikan secara langsung oleh perusahaan untuk mencapai proses produksi yang lebih efisien.

DAFTARPUSTAKA

[1] Sritomo Wingjosoebroto, (2003), Tata Letak dan Pemindahan Bahan, Edisi Kedua, Guna Widya, Surabaya

[2] Muther, R. (2014). Systematic Layout Planning, Second Edition. Boston: Cahners Books

[3] James M., (1990), Tata Letak Pabrik dan Pemindahan Bahan, Edisi Ketiga, Bandung : Institut Teknologi Bandung.

[4] Sritomo Wingjosoebroto, (2009), Tata Letak Pabrik dan Pemindahan Bahan, Guna Widya, Surabaya

[5] Bambang N., (2015). Perencanaan Tata Letak Fasilitas Pabrik Baru dengan Metode BLOCPAN di UKM Greenbag Manufacturing. Skripsi Teknik Industri. Bandung. Universitas Widyatama.

[6] Heragu S., (2008) Facilities Design 3rd Edition. United State : CRC Press Taylor & Francis Group

[7] James T., White, J., Boxer, Y., and Tanchoco J., (2003), Facilities Planning, John Wiley & Sons, inc.

[8] Taho Y., Chao T.S., And Yuan R.H., (2000). Systematic Layout Planning: a Study on Semiconductore Wafer Fabrication Facilities. International Journal of Operation Production Management. 20(11). 1359-1371

[9] Qodri A., Susy S., dan Lisye F., (2016). Usulan Rancangan Tata Letak Fasilitas dengan menggunakan metode Computerized Reationship Layout Planning (CORELAP) di Perusahaan Konveksi, Jurnal Teknik industri Itenas, 1(4), ISSN: 2338-5081 J. Clerk Maxwell, A Treatise on Electricity and Magnetism, 3rd ed., vol. 2. Oxford: Clarendon, 1892, pp.68–73.

[10] Maina E, Muchiri P., and Keraita J., (2018), Improvement of Facility

Layout Using Systematic Layout Planning, IOSR Journal of

Engineering 08(5). 33-43. (references)

[11] Ameha M, Birhanu B., and Daniel K., (2013). Computerized Facilities Layout Design, Journal of EEA, vol 30, 27-32