NERACA MASSA

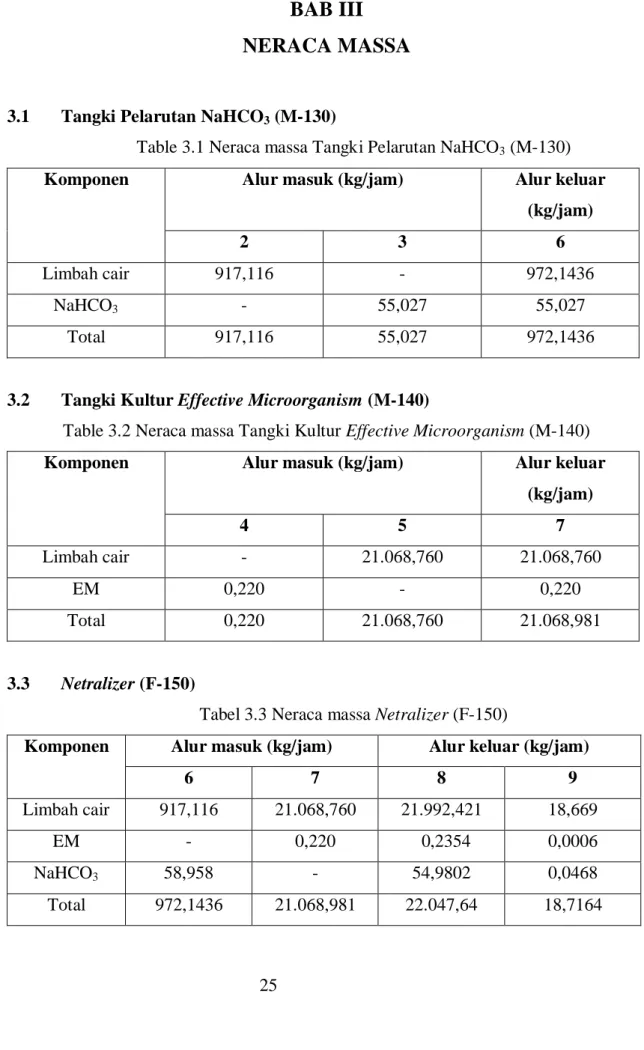

3.1 Tangki Pelarutan NaHCO3 (M-130)

Table 3.1 Neraca massa Tangki Pelarutan NaHCO3 (M-130)

Komponen Alur masuk (kg/jam) Alur keluar

(kg/jam)

2 3 6

Limbah cair 917,116 - 972,1436

NaHCO3 - 55,027 55,027

Total 917,116 55,027 972,1436

3.2 Tangki Kultur Effective Microorganism (M-140)

Table 3.2 Neraca massa Tangki Kultur Effective Microorganism (M-140)

Komponen Alur masuk (kg/jam) Alur keluar

(kg/jam) 4 5 7 Limbah cair - 21.068,760 21.068,760 EM 0,220 - 0,220 Total 0,220 21.068,760 21.068,981 3.3 Netralizer (F-150)

Tabel 3.3 Neraca massa Netralizer (F-150)

Komponen Alur masuk (kg/jam) Alur keluar (kg/jam)

6 7 8 9 Limbah cair 917,116 21.068,760 21.992,421 18,669 EM - 0,220 0,2354 0,0006 NaHCO3 58,958 - 54,9802 0,0468 Total 972,1436 21.068,981 22.047,64 18,7164 25

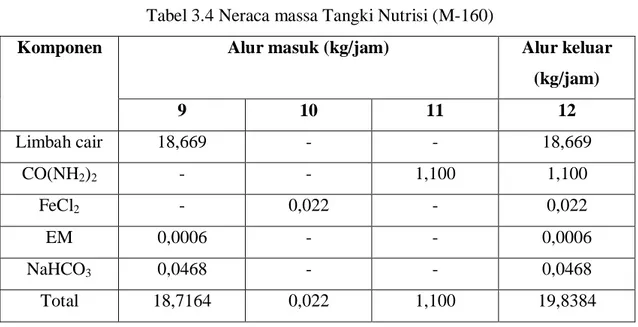

3.4 Tangki Nutrisi (M-160)

Tabel 3.4 Neraca massa Tangki Nutrisi (M-160)

Komponen Alur masuk (kg/jam) Alur keluar

(kg/jam) 9 10 11 12 Limbah cair 18,669 - - 18,669 CO(NH2)2 - - 1,100 1,100 FeCl2 - 0,022 - 0,022 EM 0,0006 - - 0,0006 NaHCO3 0,0468 - - 0,0468 Total 18,7164 0,022 1,100 19,8384 3.5 Fermentor (R-210)

Tabel 3.5 Neraca massa Fermentor (R-210)

Komponen Alur masuk (kg/jam) Alur keluar (kg/jam)

8 12 41 42 Ampas 22.011,013 18,669 - 21.788,7942 NaHCO3 54,9802 0,0468 - 55,027 CO(NH2)2 - 1,100 - 1,100 FeCl2 - 0,022 - 0,022 EM 0,2194 0,0006 - 0,220 CH4 - - 155,5531 - CO2 - - 66,6656 - Total 22.066.2126 19,8384 222.219 21.845,16

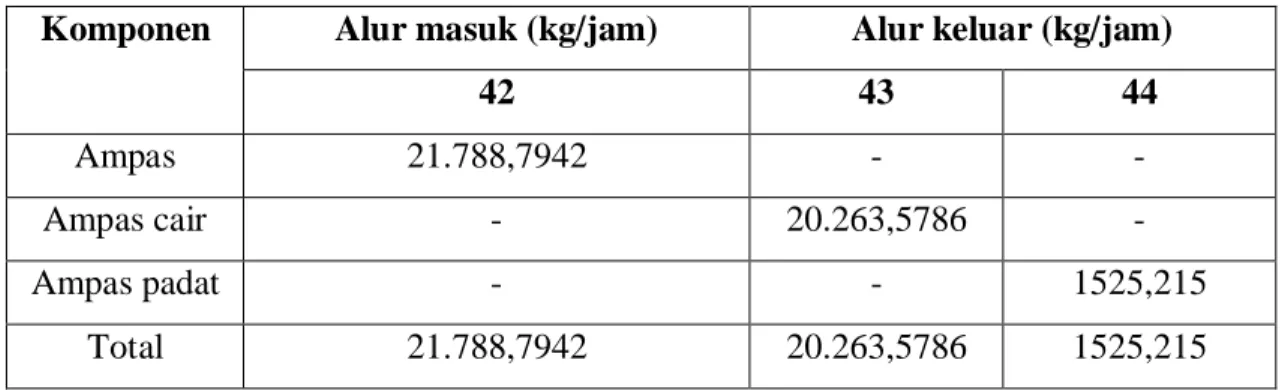

3.6 Filter Press (H-220)

Tabel 3.6 Neraca massa Filter Press (H-220)

Komponen Alur masuk (kg/jam) Alur keluar (kg/jam)

42 43 44 Ampas 21.788,7942 - - Ampas cair - 20.263,5786 - Ampas padat - - 1525,215 Total 21.788,7942 20.263,5786 1525,215 3.7 Kolom Absorpsi (D-310)

Tabel 3.7 Neraca massa Kolom Absorpsi (D-310)

Komponen Alur masuk (kg/jam) Alur keluar (kg/jam)

45 46 47 48

Air - 126,15189 126,15189 -

CH4 155,5531 - - 155,5531

CO2 66,6656 - 66,6656 0,666656

Total 222,2187 126,15189 192,8175 155,5531

3.8 Tangki Akumulasi Gas Metan (F-410)

Tabel 3.8 Neraca massa Tangki Akumulasi Gas Metan (F-410)

Komponen Alur masuk (kg/jam) Alur keluar

(kg/jam)

48 55 49

CH4 155,5531 31,112 186,6637

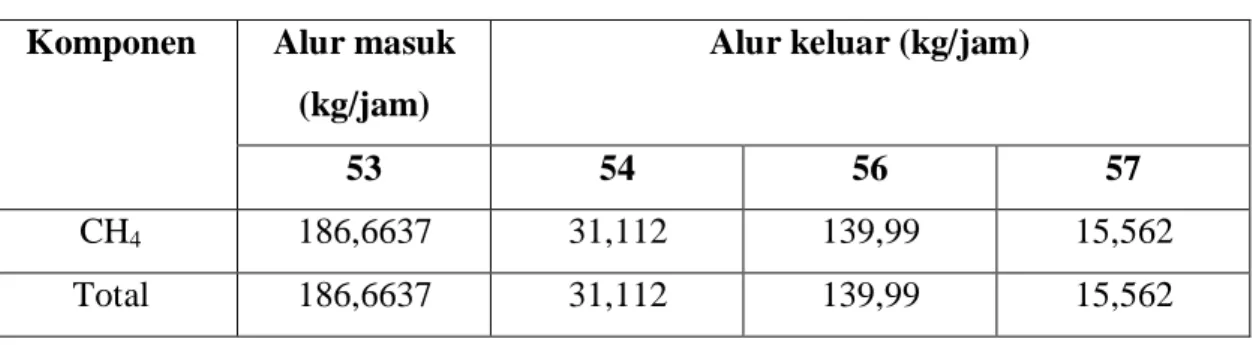

3.9 Flash Drum (F-420)

Tabel 3.9 Neraca massa Flash Drum (F-420) Komponen Alur masuk

(kg/jam)

Alur keluar (kg/jam)

53 54 56 57

CH4 186,6637 31,112 139,99 15,562

PERHITUNGAN NERACA ENERGI

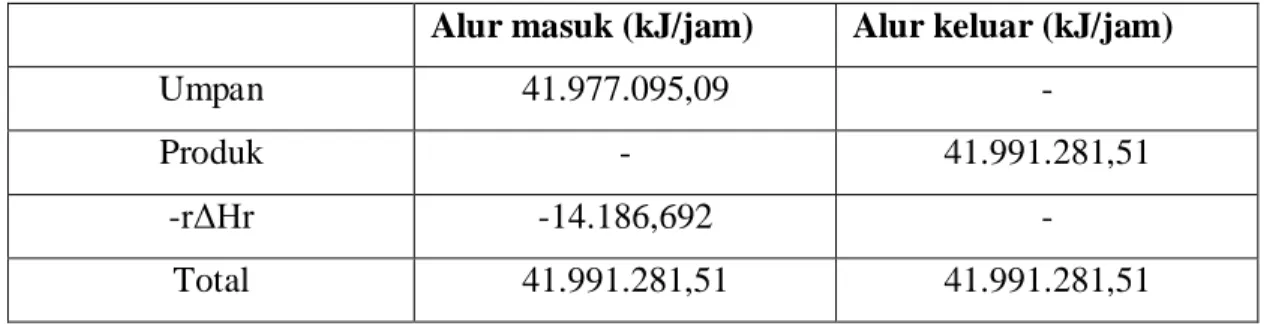

4.1 Fermentor (R-210)

Tabel 4.1 Neraca energi Fermentor (R-210)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 41.977.095,09 -

Produk - 41.991.281,51

-rΔHr -14.186,692 -

Total 41.991.281,51 41.991.281,51

4.2 Kolom Absorpsi (D-310)

Tabel 4.2 Neraca energi Kolom Absorpsi (D-310)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 13.187,06 -

Produk - 2.640,182

dQ/dt -10.546,884 -

Total 2.640,176 2.640,182

4.3 Tangki Akumulasi (F-410)

Tabel 4.3 Neraca energi Tangki Akumulasi (F-410) Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -3.673,8 -

Produk - -3.695,21

Metana recycle -6.863 -

4.3Compressor (G-421)

Tabel 4.4 Neraca energi Compressor (F-421)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -3.673,8 -

Produk - 3.687,5

dW/dt -13,7 -

Total 3.687,5 3.687,5-

4.4Pre Cooler (E-422)

Tabel 4.5 Neraca energi Pre Cooler (F-422)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -2.267,58 -

Produk - -46.365,2

dQ/dt -44.097,62 -

Total -46.365,2 -46.365,2

4.5Cooler (E-423)

Tabel 4.6 Neraca energi Cooler (E-423)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -46.365,2 -

Produk - -63.747,163

dQ/dt -17.381,96 -

Total -63.747,163 -63.747,163

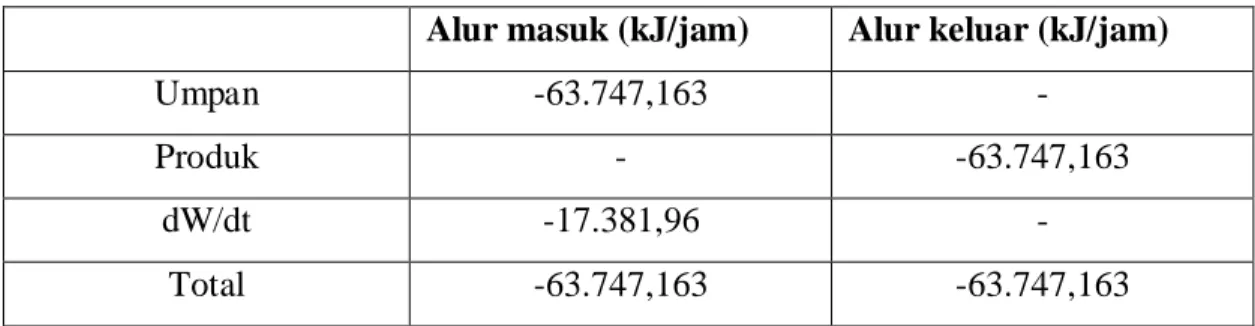

4.6Ekspander (G-424)

Tabel 4.7 Neraca energi Ekspander (G-424)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -63.747,163 -

Produk - -63.747,163

dW/dt -17.381,96 -

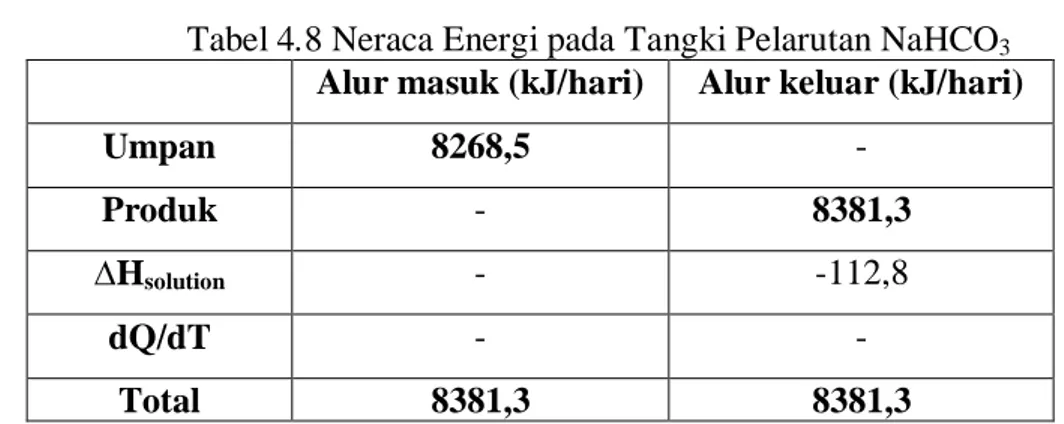

4.7 Tangki Pencampur NaHCO3 (M-130)

Tabel 4.8 Neraca Energi pada Tangki Pelarutan NaHCO3 Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 8268,5 -

Produk - 8381,3

∆Hsolution - -112,8

dQ/dT - -

Total 8381,3 8381,3

4.8 Tangki Pencampur Nutrisi (M-160)

Tabel 4.9 Neraca Energi pada Tangki Pencampur Nutrisi Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 134,142 -

Produk - 134,456

∆Hsolution - -0,314

dQ/dT - -

SPESIFIKASI PERALATAN

5.1 Bak Penampungan Limbah (F-110)

Fungsi : Menampung limbah cair industri tapioka Bentuk : Persegi panjang

Bahan konstruksi : Beton kedap air Jumlah : 1 unit

Kondisi Penyimpanan:

• Temperatur, T = 300 C • Tekanan operasi, P = 1,6 atm Kapasitas : 633,6 m3

Panjang : 17,17 m Tinggi : 4,29 m Lebar : 8,58 m

5.2 Screening Unit (H-122)

Fungsi : menyaring partikel-partikel kasar yang terdapat dalam limbah cair

Jenis : bar screen

Jumlah : 1 unit

Bahan konstruksi : stainless steel

Kondisi operasi : • Temperatur (T) : 300 C • Tekanan (P) : 1 atm Panjang screening : 2 m Lebar screening : 2 m Lebar bar : 5 mm Tebal bar : 20 mm

Bar clear spacing : 20 mm

Slope : 300

5.3 Pompa Bak Pengendapan (L-121)

Fungsi : Memompa Limbah cair dari bak penampung (F-110) menuju screening unit (H-122)

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit Kondisi operasi: • Tekanan (P) : 3,2 atm • Temperatur (T) : 300 C Daya motor : 3 hp 5.4 Bak Pengendapan (F-120) Fungsi Jumlah Jenis Kondisi penyimpanan: • Temperatur, T = 300 C • Tekanan operasi, P = 1,6 atm Panjang : 3 ft

Tinggi : 10 ft Lebar : 5 ft

Waktu retensi : 11,59 menit

5.5 Pompa Tangki Pelarutan NaHCO3 (L-131)

Fungsi : Memompa Limbah cair dari bak pengendapan (F-120) menuju tangki pelarutan NaHCO3 (M-130)

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit Kondisi operasi:

• Tekanan (P) : 3,24 atm • Temperatur (T) : 300 C

Daya motor :0,1 hp

5.6 Tangki Pelarutan NaHCO3 (M-130)

Fungsi : Melarutkan NaHCO3 dalam limbah dengan konsentrasi 6% Tipe : Tangki berpengaduk

Bentuk : Tangki silinder vertikal dengan alas datar Bahan : Beton

Waktu tinggal : 1 hari Jumlah : 1 unit Kondisi operasi: • Tekanan (P) : 1,64 atm • Temperatur (T) : 30,050 C Kapasitas : 26,38 m3 Diameter : 2,88 m Tinggi : 4,33 m

Jenis pengaduk: flat 6 blade turbin impeller

Jumlah baffle : 4 buah Daya motor : 1,25 hp

5.7 Pompa Tangki Kultur Effective Microorganism (L-141)

Fungsi : Memompa Limbah cair dari bak pengendapan (F-120) menuju tangki kultur Effective Microorganism (M-140)

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit Kondisi operasi:

• Tekanan (P) : 2,79 atm • Temperatur (T) : 300 C Daya motor :2,5 hp

5.8 Tangki Kultur Effective Microorganism (M-140)

Fungsi : Menginokulasikan EM pada limbah untuk mereduksi HCN Tipe : Tangki berpengaduk

Bentuk : Tangki silinder vertikal dengan alas datar Bahan : Beton

Waktu tinggal : 1 hari Jumlah : 1 unit Kondisi operasi: • Tekanan (P) : 1, 2 atm • Temperatur (T) : 57,40 C Kapasitas : 606,9 m3 Diameter : 8,2 m Tinggi : 12,31 m

Jenis pengaduk: flat 6 blade turbin impeller

Jumlah baffle : 4 buah Daya motor : 1,5 hp

5.9 Pompa Netralizer I (L-151)

Fungsi : Memompa campuran limbah cair dengan NaHCO3 dari tangki pelarutan NaHCO3 (M-130) menuju netralizer (F-150)

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit Kondisi operasi: • Tekanan (P) : 3,26 atm • Temperatur (T) : 300 C Daya motor :0,1 hp 5.10 Pompa Netralizer II (L-152)

Fungsi : Memompa limbah cair yang diinokulasi dengan EM dari tangki kultur

EM (M-140) menuju netralizer (F-150) Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel Jumlah : 1 unit Kondisi operasi: • Tekanan (P) : 2,83 atm • Temperatur (T) : 300 C Daya motor :2,5 hp 5.11 Netralizer (F-150)

Fungsi : Menetralkan pH limbah sebelum memasuki fermentor Bentuk : Persegi panjang

Bahan konstruksi : Beton kedap air Jumlah : 1 unit

Kapasitas : 635,19 m3 Kondisi Penyimpanan:

• Temperatur, T = 300 C • Tekanan operasi, P = 1,63 atm Panjang bak (p) = 17,6 m

Tinggi bak (t) = 4,4 m Lebar bak (l) = 8,8 m

5.12 Pompa Tangki Nutrisi (L-161)

Fungsi : Memompa limbah cair dari netralize (F-150) menuju tangki nutrisi (M-160)

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit Kondisi operasi:

• Tekanan (P) : 3,05 atm • Temperatur (T) : 300 C daya motor :0,05 hp

5.13 Tangki Nutrisi (M-160)

Fungsi : Melarutkan nutrisi (FeCl2(s) dan CO(NH2)2(s)) dalam limbah dengan konsentrasi 6%

Tipe : Tangki berpengaduk

Bentuk : Tangki silinder vertikal dengan alas datar Bahan : Beton

Waktu tinggal : 7 hari Jumlah : 1 unit Kondisi operasi: • Tekanan (P) : 1,42 atm • Temperatur (T) : 30,050 C Kapasitas : 3,42 m3 Diameter : 1,32 m Tinggi : 2,21 m

Jenis pengaduk: flat 6 blade turbin impeller

Jumlah baffle : 4 buah Daya motor : 0,05 hp

5.14 Pompa Fermentor I (L-211)

Fungsi : Memompa limbah cair dari netralizer (F-150) menuju fermentor (R-210)

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit Kondisi operasi: • Tekanan (P) : 2,83 atm • Temperatur (T) : 300 C Daya motor : 3 hp 5.15 Pompa Fermentor II (L-212)

Fungsi : Memompa limbah cair dari tangki nutrisi (M-160) menuju fermentor

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit Kondisi operasi: • Tekanan (P) : 2,62 atm • Temperatur (T) : 300 C Daya motor : 0,05 hp 5.16 Fermentor (R-210) Fungsi Tipe Bentuk

Bahan konstruksi : Commercial steel

Waktu tinggal : 15 hari

Jumlah Kondisi operasi: • Tekanan (P) : 1,2 atm • Temperatur (T) : 57,430 C Kapasitas/ tangki : 606,9 m3 Diameter : 8,04 m Tinggi silinder : 12,06 m Tinggi tutup : 1,34 m

Jenis pengaduk: flat 6 blade turbin impeller

Jumlah baffle : 4 buah Daya motor : 1,5 h

5.17 Pompa Filter Press (L-221)

Fungsi : Memompa ampas dari fermentor (R-210) menuju filter press (H-220) untuk diolah menjadi pupuk

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Kondisi operasi:

• Tekanan (P) : 2,49 atm • Temperatur (T) : 57,430 C Data motor : 3 hp

5.18 Filter Press (H-220)

Fungsi : memisahkan ampas padat dengan cair dari ferment

Jenis : Plate and frame filter press

Jumlah : 1 unit

• Tekanan = 1,3 atm Kondisi operasi

• Temperatur = 57,43 °C Jumlah plate : 9 buah

5.19 Pompa Bak Penampungan pupuk Cair (L-230)

Fungsi : Memompa ampas cair dari filter press (H-220) menuju bak penampungan ampas cair yang dapat dijadikan pupuk cair.

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit Kondisi operasi:

• Tekanan (P) : 2,89 atm • Temperatur (T) : 57,430 C Daya motor : 2,5 hp

5.20 Bak Penampungan Pupuk Cair (F-230)

Fungsi : Menampung ampas cair setelah proses fermentasi Bentuk : Persegi panjang

Bahan konstruksi : Beton kedap air Jumlah : 1 unit

Kondisi Penyimpanan:

• Temperatur, T = 57,430 C • Tekanan operasi, P = 1,6 atm Panjang bak (p) = 17,1 m

Tinggi bak (t) = 4,28 m Lebar bak (l) = 8,55 m

5.21 Blower (G-425)

Fungsi: Mengalirkan biogas dari precooler (E-422) menuju cooler (E-423) Jenis : Blower sentifugal

Bahan konstruksi : Carbon steel

Kondisi operasi :

• Temperatur (T) = -93 0C • Tekanan (P) = 1 atm Daya blower : 1 hp

5.22 Kolom Absorpsi (D-310)

Fungsi : Mengikat CO2 yang terdapat pada biogas

Bentuk : Silinder vertikal dengan tutup atas dan bawah ellipsoidal

Bahan : Stainless Steel SS-63 Grade A

Jumlah : 1 unit Diameter tower : 0,3 m Tinggi absorber : 13,33 m Tebal dinding : 2 in Kondisi Operasi : Tekanan : 2,74 atm Temperatur : 57,43 0C

5.23 Bak Penampungan Air Proses Bekas (F-320)

Fungsi : Menampung air proses bekas yang telah digunakan sebagai absorben CO2.

Bahan konstruksi : Beton kedap air Jumlah : 1 unit

Kapasitas : 8,415 m3 Kondisi Penyimpanan:

• Temperatur, T = 500 C • Tekanan operasi, P = 1,28 atm Panjang bak (p) = 5,6 m

Tinggi bak (t) = 1,4 m Lebar bak (l) = 2,8 m

5.25 Pompa Air Proses (L-312)

Fungsi : Memompa air proses ke dalam kolom absorpsi untuk mengikat CO2 yang terkandung dalam biogas

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit Kondisi operasi:

• Tekanan (P) : 4,02 atm • Temperatur (T) : 300 C Daya motor : 0,05 hp

5.27 Tangki Akumulasi Gas CH4 (F-410)

Fungsi : Mengumpulkan gas CH4 dari kolom absorpsi dan recycle

yang tidak mencair

Bahan konstruksi : Carbon steel SA-212 grade A

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit Tekanan : 4,48 atm Kondisi operasi: Temperatur : 14,80 C Volume tangki : 8.670,9 m3 Diameter : 18,48 m

Tinggi shell : 25,36 m Tinggi tutup : 12,68 m Tinggi tangki : 80,72 m Tebal shell : 2 in Tebal tutup : 2 i 5.28 Compressor (G-421)

Fungsi : Menaikkan tekanan CH4 sebelum memasuki pre cooler (E-422) Jenis : Single stage compressor

Jumlah : 1 unit Kondidi operasi: • P1 = 3,8 atm • P2 = 4,6 atm • T1 = 15,40 C • T2 = 200 C Daya : 8 hp

5.29 Pre Cooler (E-422)

Fungsi : Menurunkan temperatur gas CH4 sebelum diumpankan ke dalam

cooler (E-423) sampai -750 C. Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter luar tube (OD) = 3/4 in Jenis tube = 10 BWG

Pitch (PT) = 1 in Squarepitch

Panjang tube (L) = 12 ft

Baffle space (B) = 5 in

Pass tube (n) = 4

Pass shell = 1 Tekanan = 4,6 atm

5.30 Cooler (E-423)

Fungsi : Menurunkan temperatur gas CH4 sebelum diumpankan ke dalam

expander (G-424) sampai -114,350 C. Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter luar tube (OD) = 3/4 in Jenis tube = 10 BWG

Pitch (PT) = 1 in Squarepitch

Panjang tube (L) = 35 ft Baffle space (B) = 5 in Pass tube (n) = 4 Pass shell = 2 Tekanan = 4,5 atm 5.31 Expander (G-424)

Fungsi :Menurunkan tekanan CH4 agar temperaturnya juga ikut turun sehingga dapat berubah fasa dari gas menjadi cair

Jenis : Single stage expander

Jumlah : 1 unit Kondidi operasi: • P2 = 4,5 atm • P1 = 1,2 atm • T2 = -1600 C • T1 = -114,050 C Daya : 8 hp 5.32 Flash Drum (F-420)

Fungsi : Memisahkan CH4 cair dengan CH4 gas Bahan konstruksi : Carbon steel SA-212 grade A

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Tekanan : 1,27 atm Kondisi operasi: Temperatur : -1600 C Volume tangki : 10,752 m3 Diameter : 3,22 m Tinggi shell : 2,725 m Tinggi tutup : 1,09 m Tinggi tangki : 4,905 m Tebal shell : 1,5 in Tebal tutup : 1,5 in

5.33 Tangki Metana Cair (F-430)

Fungsi : Menyimpan metana cair untuk kebutuhan 30 hari Bahan konstruksi : Carbon steel SA-212 grade A

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit Tekanan : 2,76 atm Kondisi operasi: Temperatur : -1650 C Volume tangki : 241,92 m3 Diameter : 6,155 m Tinggi shell : 7,693 m Tinggi tutup : 3,08 m Tinggi tangki : 11,36 m Tebal shell : 2 in Tebal tutup : 2 in 5.34 Spiliter (D-460)

Fungsi : Membagi Gas yang berasal dari Flash drum untuk direcycle dan ke tangki o Bahan konstruksi : Carbon stell SA-212 grade A

Jenis : Fix Flow Spilitter dengan filter inlet

T : -160 0C

Tekanan : 1,27 atm

Diameter : 0,0188 m Split rasio : 1 ¼

Laju alir massa :1120,176 kg/hari

5.35 Tangki Metana Off Gas (F-440)

Fungsi : Menyimpan metana off gas untuk kebutuhan 30 hari Bahan konstruksi : Carbon steel SA-212 grade A

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit Tekanan : 3,76 atm Kondisi operasi: Temperatur : -1600 C Volume tangki : 19.509,67 m3 Diameter : 27,54 m Tinggi shell : 34,42 m Tinggi tutup : 13,77 Tinggi tangki : 61,96 m Tebal shell : 2,5 in Tebal tutup : 2,5 in

5.36 Tangki Propana Bekas (F-450)

Fungsi : Menyimpan metana cair untuk kebutuhan 30 hari Bahan konstruksi : Carbon steel SA-212 grade A

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Tekanan : 1,206 atm Kondisi operasi:

Temperatur : -1600 C

Diameter : 33,46 m Tinggi shell : 41,82 m Tinggi tutup : 16,73 m Tinggi tangki : 75,28 m Tebal shell : 2,5 in Tebal tutup : 2,5 in

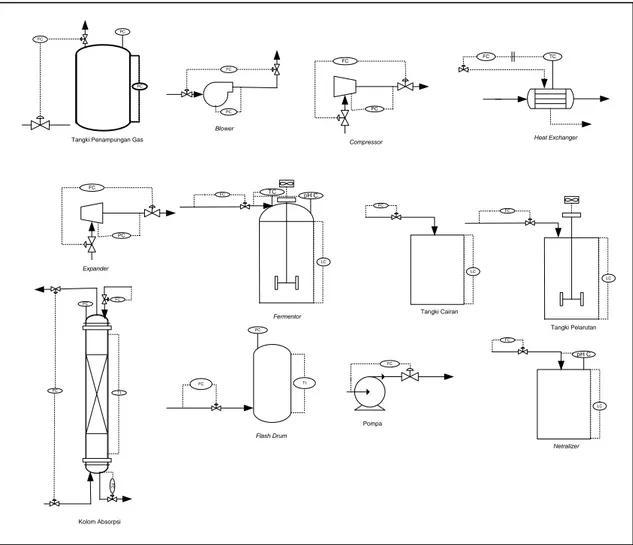

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Alat-alat instrumentasi dipasang pada setiap peralatan proses dengan tujuan agar sarjana teknik dapat memantau dan mengontrol kondisi di lapangan. Dengan adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol ( controler ), sebagai penunjuk (

indicator ), sebagai pencatat ( recorder ), dan pemberi tanda bahaya ( alarm ).

Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. . Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya (Considine,1985).

Pada dasarnya sistem pengendalian terdiri dari : 47

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

(Considine,1985)

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (indicatorer).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses (Timmerhaus,2004)

1. Untuk variabel temperatur:

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengamati temperatur suatu alat. Dengan menggunakan Temperature

Controller, para engineer juga dapat melakukan pengendalian terhadap

peralatan sehingga temperatur peralatan tetap berada dalam range yang diinginkan. Temperature Controller kadang-kadang juga dapat mencatat temperatur dari suatu peralatan secara berkala (Temperature Recorder).

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk

mengamati temperatur dari suatu alat 2. Untuk variabel tinggi permukaan cairan

• Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati

ketinggian cairan dalam suatu alat Dengan menggunakan Level Controller, para

engineer juga dapat melakukan pengendalian ketinggian cairan dalam peralatan tersebut.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati

ketinggian cairan dalam suatu alat. 3. Untuk variabel tekanan

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. Pressure Controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure Recorder).

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati

tekanan operasi suatu alat. 4. Untuk variabel aliran cairan

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati

laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

• Flow Indicator (FI) adalah instrumentasi yang digunakan untuk mengamati laju aliran atau cairan suatu alat.

(Considine,1985)

Pembuatan Metana Cair dari Limbah Cair Industri Tapioka No Nama alat Jenis instrumen Kegunaan

1 Tangki penampungan gas

Pressure Controller

(PC)

Mengontrol tekanan dalam tangki

Flow Controller

(FC)

Mengontrol laju alir gas dalam pipa

2 Blower

Flow Ccontroller

(FC)

Mengontrol laju alir gas dalam pipa

Pressure Controller

(PC)

Mengontrol tekanan dalam blower

3 Compressor

Pressure Controller (PC)

Mengontrol tekanan gas dalam kompresor

Flow Controller (FC) Mengontrol laju alir gas dalam pipa

4 Heat Exchanger

Temperature Controller (TC)

Mengontrol suhu pada alat

Flow Controller

(FC)

Mengontrol laju alir dalam pipa

5 Expander

Pressure Controller

(PC)

Mengontrol tekanan gas dalam ekspander

Flow Controller

(FC)

Mengontrol laju alir gas dalam pipa

6 Fermentor

FC dan LC Mengontrol laju alir cairan dalam pipa dan tinggi cairan dalam

fermentor Temperature

Controller (FC) pH Controller

Mengontrol suhu dalam fermentor

Mengontrol pH cairan fermentasi pada alat

Pembuatan Metana Cair dari Limbah Cair Industri Tapioka (lanjutan)

7 Tangki Cairan

Level Controller

(LC) Mengontrol laju alir cairan dalam pipa

Flow Controller

(FC) Mengontrol lajua lair cairan dalam pipa

8 Tangki Pelarutan

Flow Controller

(FC) Mengontrol laju aliran dalam pipa

Level Controller

(LC)

Mengontrol ketinggian bahan dalam tangki

9 Kolom Absorpsi

Flow Controller

(FC) Mengontrol laju alir zat dalam pipa

Pressure

Controller (PC) Mengontrol tekanan dalam alat

Temperature

Indicator (TI) Menunjukkan suhu dalam alat

10 Flash Drum

Temperature Indicator (TI)

Pressure

Controller (PC)

Menunjukkan suhu dalam alat

Megontrol tekanan dalam alat

11 12 Netralizer Netralizer Flow Controller (FC) Level Controller (LC) pH Controller Flow Controller (FC)

Mengontrol laju alir cairan dalam pipa

Mengontrol level cairan dalam tangki

Mengontrol pH dalam tangki

Mengontrol laju alir cairan dalam pipa Pompa

Gambar 6.1 Penggunaan Instrumentasi Berbagai Alat pada Pra-Rancangan Pabrik Pembuatan Metana Cair dari Limbah Cair Industri Tapioka

PC FC FC PC FC PC TC FC FC PC

Tangki Penampungan Gas

Blower

Compressor Heat Exchanger

Expander FC LC Fermentor FC LC Tangki Cairan FC LC Tangki Pelarutan FC TI FC FC Kolom Absorpsi TI FC Flash Drum FC Pompa pH C FC LC Netralizer pH C TC PC PC PC

UTILITAS

Utilitas dalam suatu pabrik adalah sarana penunjang utama di dalam kelancaran proses produksi. Agar proses produksi tersebut dapat terus berkesinambungan, haruslah didukung oleh sarana dan prasarana utilitas yang baik. Berdasarkan kebutuhannya, utilitas pada Pra–rancangan Pabrik Pembuatan Metana Cair meliputi :

1. Kebutuhan air

2. Kebutuhan bahan bakar 3. Kebutuhan listrik

7.1 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan air proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan dan pencairan biogas ini adalah sebagai berikut:

1. Kebutuhan air untuk proses

Air yang dibutuhkan = 823,1929 – 697,041 = 126,15189 kg/jam 2. Kebutuhan air untuk berbagai kebutuhan

Perkiraan pemakaian air untuk berbagai kebutuhan adalah sebagai berikut :

-Kebutuhan air domestik untuk tiap orang/shift adalah 40–100 liter/hari (Metcalf dan Eddy, 1991). Diambil 60 liter/hari = 2,5 liter/jam

Kebutuhan air domestik dan kantor

ρair (30 0C) = 996,24 kg/m3 = 0,9962 kg/liter Jumlah karyawan = 114 orang

Maka total air domestik = 2,5 × 114 = 285 liter/jam × 0,9962 kg/liter = 283,92 kg/jam

-Kebutuhan air untuk laboratorium adalah 1000 – 1800 liter/hari (Metcalf dan Eddy, 1991). Maka diambil 1200 liter/hari = 49,81 kg/jam.

-Kebutuhan air untuk kantin dan rumah ibadah adalah 40 – 120 liter /hari (Metcalf dan Eddy, 1991). Maka diambil 70 liter/hari = 3,33 liter/jam

Kebutuhan air kantin dan tempat ibadah

ρair (30 0C) = 996,24 kg/m3 = 0,9962 kg/liter Pengunjung rata – rata = 90 orang.

Maka total kebutuhan airnya = 3,33 × 90 = 299,7 liter/jam × 0,9962 kg/liter = 298,5611 kg/jam

-Kebutuhan air untuk poliklinik adalah 1000 – 1500 ltr/hari (Metcalf dan Eddy, 2003). Maka diambil 1200 ltr/hari = 49,81 kg/jam

Kebutuhan air poliklinik

Tabel 7.1 Pemakaian Air untuk Berbagai Kebutuhan

Nama Tempat Jumlah Air (kg/jam)

Domestik dan kantor 283,72

Laboratorium 49,81

Kantin dan tempat ibadah 298,5611

Poliklinik 49,81

Total 697,0411

Total kebutuhan air yang memerlukan pengolahan awal adalah : = 126,15189 + 697,0411 = 823,1929 kg/jam

= 0,5041 lbm/s

Densitas air pada 30°C = 996,24 kg/m3 (App A-2.3, Geankoplis, 1997)

Debit air = 3 1 1000 det 3600 1 24 , 996 1929 , 823 3 m liter x ik jam x m kg jam kg = 0,2312 liter/detik = 0,00023 m3/s

LOKASI DAN TATA LETAK PABRIK

Tata letak peralatan dan fasilitas dalam suatu rancangan pabrik merupakan syarat penting untuk memperkirakan biaya secara akurat sebelum mendirikan pabrik yang meliputi desain sarana perpipaan, fasilitas bangunan, jenis dan jumlah peralatan dan kelistrikan. Hal ini secara khusus akan memberikan informasi yang dapat diandalkan terhadap biaya bangunan dan tempat sehingga dapat diperoleh perhitungan biaya yang terperinci sebelum pendirian.

8.1 Lokasi Pabrik

Secara geografis, penentuan lokasi pabrik sangat menentukan kemajuan serta kelangsungan dari suatu industri kini dan pada masa yang akan datang karena berpengaruh terhadap faktor produksi dan distribusi dari pabrik yang didirikan. Pemilihan lokasi pabrik harus tepat berdasarkan perhitungan biaya produksi dan distribusi yang minimal serta pertimbangan sosiologi dan budaya masyarakat di sekitar lokasi pabrik (Peters et.al.,2004).

Berdasarkan faktor-faktor tersebut, maka Pabrik Pembuatan Metana Cair ini direncanakan berlokasi di daerah Lampung Timur, kecamatan Sekampung Udok.

Dasar pertimbangan dalam pemilihan lokasi pabrik adalah : 1. Bahan baku

Bahan baku utama pabrik merupakan limbah cair tapioka yang diperoleh dari pabrik tapioka, (PT. Umas Jaya). Bahan baku juga dapat didatangkan dari pabrik-pabrik tapioka yang ada di daerah Lampung Timur lain. Bahan baku pendukung juga dapat didapat dengan mudah dari industri lain.

2. Transportasi

Pembelian bahan baku dan penjualan produk dapat dilakukan melalui jalan darat maupun laut. Lokasi yang dipilih dalam rencana pendirian pabrik ini merupakan kawasan perluasan industri, yang dekat dengan sarana pelabuhan Labuhan Maringgai. Selain itu, fasilitas transportasi darat dari industri ke tempat sekitar juga sangat baik dan dekat dengan jalan utama.

3. Pemasaran

Kebutuhan metana cair terus menunjukan peningkatan dari tahun ke tahun dengan semakin banyaknya kebutuhan masyarakat dan industri kimia sehingga pemasarannya tidak akan mengalami hambatan. Kota Lampung Timur mempunyai pelabuhan dan relatif dekat dengan negara industri lain seperti Singapura dan Malaysia. Selain itu, kawasan ini juga merupakan daerah industri sehingga produknya dapat dipasarkan kepada pabrik yang membutuhkannya di kawasan industri tersebut atau diekspor ke mancanegara.

4. Kebutuhan air

Air yang dibutuhkan dalam proses diperoleh dari Sungai Wai Seputih yang mengalir di sekitar pabrik untuk proses, sarana utilitas dan keperluan domestik.

5. Kebutuhan tenaga listrik dan bahan bakar

Dalam pendirian suatu pabrik, tenaga listrik dan bahan bakar adalah faktor penunjang yang paling penting. Listrik untuk kebutuhan pabrik diperoleh dari generator pembangkit tenaga listrik. Disamping itu, disediakan juga cadangan dari Perusahaan Listrik Negara (PLN) Wilayah Lampung. Bahan bakar solar untuk generator dapat diperoleh dari PT. Pertamina (detikfinance.com, 2008)

6. Tenaga kerja

Sebagai kawasan industri, daerah ini merupakan salah satu tujuan para pencari kerja. Tenaga kerja ini merupakan tenaga kerja yang produktif dari berbagai tingkatan baik yang terdidik maupun yang belum terdidik.

7. Biaya untuk tanah

Tanah yang tersedia untuk lokasi pabrik masih cukup luas dan dalam harga yang terjangkau.

8. Kondisi Iklim dan Cuaca

Seperti daerah lain di Indonesia, maka iklim di sekitar lokasi pabrik relatif stabil. Pada setengah tahun pertama musim kemarau dan setengah tahun kedua musim hujan. Walaupun demikian perbedaan suhu yang terjadi relatif kecil.

9. Kemungkinan perluasan dan ekspansi

Ekspansi pabrik dimungkinkan karena tanah sekitar memang dikhususkan untuk daerah pembangunan industri.

10.Sosial masyarakat

Sikap masyarakat diperkirakan akan mendukung pendirian pabrik pembuatan dan pencairan biogas ini karena akan menjamin tersedianya lapangan kerja bagi mereka. Selain itu pendirian pabrik ini diperkirakan tidak akan mengganggu keselamatan dan keamanan masyarakat di sekitarnya.

8.2 Tata Letak Pabrik

Tata letak pabrik adalah suatu perencanaan dan pengintegrasian aliran dari komponen-komponen produksi suatu pabrik, sehingga diperoleh suatu hubungan yang efisien dan efektif antara operator, peralatan dan gerakan material dari bahan baku menjadi produk.

Disain yang rasional harus memasukkan unsur lahan proses, storage (persediaan) dan lahan alternatif (areal handling) dalam posisi yang efisien dan dengan mempertimbangkan faktor-faktor sebagai berikut (Peters et.al.,2004):

a. Urutan proses produksi.

b. Pengembangan lokasi baru atau penambahan / perluasan lokasi yang belum dikembangkan pada masa yang akan datang.

c. Distribusi ekonomis pada pengadaan air, tenaga listrik dan bahan baku d. Pemeliharaan dan perbaikan.

e. Keamanan (safety) terutama dari kemungkinan kebakaran dan keselamatan kerja. f. Bangunan yang meliputi luas bangunan, kondisi bangunan dan konstruksinya yang

memenuhi syarat.

g. Fleksibilitas dalam perencanaan tata letak pabrik dengan mempertimbangkan kemungkinan perubahan dari proses/mesin, sehingga perubahan-perubahan yang dilakukan tidak memerlukan biaya yang tinggi.

h. Masalah pembuangan limbah cair.

i. Service area, seperti kantin, tempat parkir, ruang ibadah, dan sebagainya diatur sedemikian rupa sehingga tidak terlalu jauh dari tempat kerja.

Pengaturan tata letak pabrik yang baik akan memberikan beberapa keuntungan, seperti (Peters,2004) :

1. Mengurangi jarak transportasi bahan baku dan produksi, sehingga mengurangi material handling.

2. Memberikan ruang gerak yang lebih leluasa sehingga mempermudah perbaikan mesin dan peralatan yang rusak atau di-blowdown.

3. Mengurangi ongkos produksi. 4. Meningkatkan keselamatan kerja. 5. Mengurangi kerja seminimum mungkin.

6. Meningkatkan pengawasan operasi dan proses agar lebih baik.

8.3 Perincian Luas Tanah

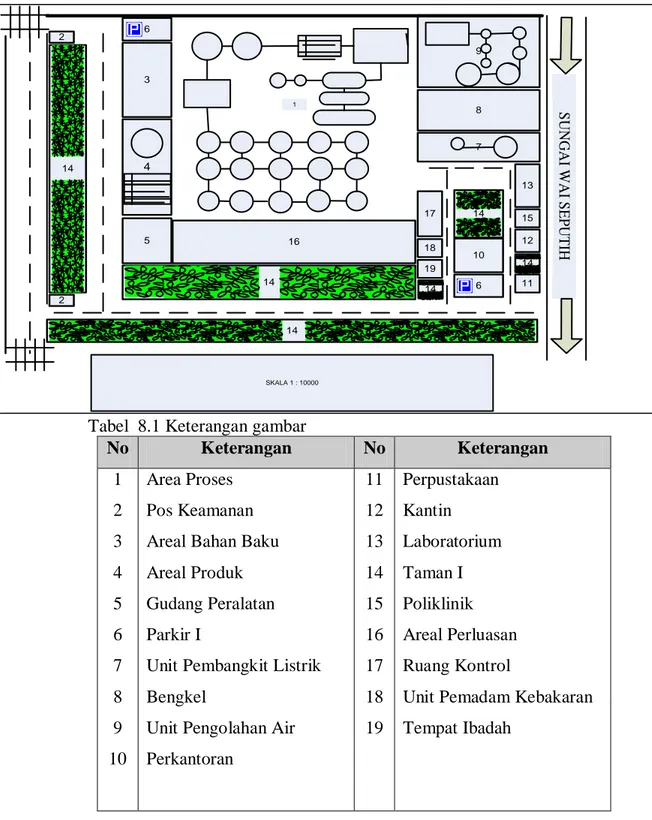

Pendirian pabrik pembuatan dan pencairan metana ini direncanakan menggunakan tanah berukuran 139,2 x 125 m. Luas areal tanah adalah 17.400 m². Tata letak pabrik dapat dilihat pada Gambar 8.1. Sedangkan rinciannya dapat dilihat pada Tabel 8.1 berikut ini :

Tabel 8.1 Perincian Luas Tanah

No Penggunaan Areal Tanah Luas (m2)

1 Pos keamanan 50

2 Areal bahan baku 600

3 Parkir *) 200 4 Taman *) 3000 5 Ruang control 200 6 Areal proses 6800 7 Areal produk 850 8 Perkantoran 300 9 Laboratorium 200 10 Poliklinik 80 11 Kantin 100 12 Tempat ibadah 80 13 Gudang peralatan 400 14 Bengkel 400

15 Unit pemadam kebakaran 80

16 Unit pengolahan air 800

17 Unit pembangkit listrik 380

18 Areal perluasan *) 1900

19 Jalan *) 800

Tabel 8.1 ………(lanjutan) 21 Areal antar bangunan

*)

100 Total 17.400

Gambar 8.1 Tata Letak Pabrik Pembuatan Metana Cair dari Limbah Cair Industri Tapioka

Tabel 8.1 Keterangan gambar

No Keterangan No Keterangan 1 2 3 4 5 6 7 8 9 10 Area Proses Pos Keamanan Areal Bahan Baku Areal Produk Gudang Peralatan Parkir I

Unit Pembangkit Listrik Bengkel

Unit Pengolahan Air Perkantoran 11 12 13 14 15 16 17 18 19 Perpustakaan Kantin Laboratorium Taman I Poliklinik Areal Perluasan Ruang Kontrol

Unit Pemadam Kebakaran Tempat Ibadah 3 4 2 5 6 7 17 18 16 14 19 1 14 8 9 11 12 13 15 2 10 6 14 14 14

SUNGAI WAI SEPUTIH

SKALA 1 : 10000

ORGANISASI DAN MANAJEMEN PERUSAHAAN

Pemilihan serta penentuan struktur organisasi yang tepat dan sesuai dengan situasi dan kondisi dalam perusahaan maka pencapaian tujuan perusahaan akan lebih terarah. Selain itu dengan struktur organisasi yang jelas dan baik maka akan dapat diketahui sampai dimana wewenang dan tanggung jawab yang dimiliki oleh seseorang dalam menjalankan tugasnya (Yudhi,2008). Dalam upaya peningkatan efektivitas dan kinerja perusahaan maka pengaturan atau manajemen harus menjadi hal yang mutlak. Tanpa manajemen yang efektif dan efisien tidak akan ada usaha yang berhasil cukup lama. Dengan adanya manajemen yang teratur dan baik dari kinerja sumber daya manusia maupun terhadap fasilitas yang ada, secara otomatis organisasi akan berkembang (Madura, 2000).

9.1 Organisasi Perusahaan

Perkataan organisasi, berasal dari kata lain “organum” yang dapat berarti alat, anggota badan. James D. Mooney, mengatakan : “Organisasi adalah bentuk setiap perserikatan manusia untuk mencapai suatu tujuan bersama”, sedang Chester I. Barnard memberikan pengertian organisasi sebagai : “Suatu sistem daripada aktivitas kerjasama yang dilakukan dua orang atau lebih” (Siagian,1992).

Dari pendapat ahli yang dikemukakan di atas dapat diambil arti dari kata organisasi, yaitu kelompok orang yang secara sadar bekerjasama untuk mencapai tujuan bersama dengan menekankan wewenang dan tanggung jawab masing-masing. Secara ringkas, ada tiga unsur utama dalam organisasi (Sutarto, 2002) yaitu:

1. Adanya sekelompok orang

2. Adanya hubungan dan pembagian tugas 3. Adanya tujuan yang ingin dicapai

Menurut pola hubungan kerja, serta lalu lintas wewenang dan tanggung jawab, maka bentuk-bentuk organisasi itu dapat dibedakan atas :

1. Bentuk organisasi garis 2. Bentuk organisasi fungsionil 3. Bentuk organisasi garis dan staf

4. Bentuk organisasi fungsionil dan staf (Siagian,1992).

9.1.1 Bentuk Organisasi Garis

Ciri dari organisasi garis adalah organisasi masih kecil, jumlah karyawan sedikit, pimpinan dan semua karyawan saling kenal, dan spesialisasi kerja belum begitu tinggi (Siagian,1992).

Kebaikan bentuk organisasi garis, yaitu :

1. Kesatuan komando terjamin dengan baik, karena pimpinan berada di atas satu tangan

2. Proses pengambilan keputusan berjalan dengan cepat karena jumlah orang yang diajak berdiskusi masih sedikit atau tidak ada sama sekali

3. Rasa solidaritas di antara para karyawan umumnya tinggi karena saling mengenal Keburukan bentuk organisasi garis, yaitu :

1. Seluruh kegiatan dalam organisasi terlalu bergantung kepada satu orang sehingga kalau seseorang itu tidak mampu, seluruh organisasi akan terancam kehancuran 2. Kecenderungan pimpinan bertindak secara otoriter

3. Karyawan tidak mempunyai kesempatan untuk berkembang 9.1.2 Bentuk Organisasi Fungsionil

Ciri-ciri dari organisasi fungsionil adalah segelintir pimpinan tidak mempunyai bawahan yang jelas, sebab setiap atasan berwenang memberi komando kepada setiap bawahan, sepanjang ada hubungannya dengan fungsi atasan tersebut (Siagian,1992).

Kebaikan bentuk organisasi fungsionil, yaitu : 1. Pembagian tugas-tugas jelas

2. Spesialisasi karyawan dapat dikembangkan dan digunakan semaksimal mungkin 3. Digunakan tenaga-tenaga ahli dalam berbagai bidang sesuai dengan

fungsi-fungsinya

Keburukan bentuk organisasi fungsionil, yaitu :

1. Karena adanya spesialisasi, sukar mengadakan penukaran atau pengalihan tanggung jawab kepada fungsinya

2. Para karyawan mementingkan bidang pekerjaannya, sehingga sukar dilaksanakan koordinasi

9.1.3 Bentuk Organisasi Garis dan Staf

Kebaikan bentuk organisasi garis dan staf adalah :

1. Dapat digunakan oleh setiap organisasi yang besar, apapun tujuannya, betapa pun luas tugasnya dan betapa pun kompleks susunan organisasinya

2. Pengambilan keputusan yang sehat lebih mudah diambil, karena adanya staf ahli Keburukan bentuk organisasi garis dan staf, adalah :

1. Karyawan tidak saling mengenal, solidaritas sukar diharapkan

2. Karena rumit dan kompleksnya susunan organisasi, koordinasi kadang-kadang sukar diharapkan

9.1.4 Bentuk Organisasi Fungsionil dan Staf

Bentuk organisasi fungsionil dan staf, merupakan kombinasi dari bentuk organisasi fungsionil dan bentuk organisasi garis dan staf. Kebaikan dan keburukan dari bentuk organisasi ini merupakan perpaduan dari bentuk organisasi yang dikombinasikan (Siagian,1992).

Dari uraian di atas dapat diketahui kebaikan dan keburukan dari beberapa bentuk organisasi. Setelah mempertimbangkan baik dan buruknya maka pada Pra rancangan Pabrik Pembuatan Metana Cair dari Limbah Cair Industri Tapioka menggunakan bentuk organisasi garis.

9.2 Manajemen Perusahaan

Umumnya perusahaan modern mempunyai kecenderungan bukan saja terhadap produksi, melainkan juga terhadap penanganan hingga menyangkut organisasi dan hubungan sosial atau manajemen keseluruhan. Hal ini disebabkan oleh aktivitas yang terdapat dalam suatu perusahaan atau suatu pabrik diatur oleh manajemen. Dengan kata lain bahwa manajemen bertindak memimpin, merencanakan, menyusun, mengawasi, dan meneliti hasil pekerjaan. Perusahaan dapat berjalan dengan baik secara menyeluruh, apabila perusahaan memiliki manajemen yang baik antara atasan dan bawahan (Siagian,1992).

Fungsi dari manajemen adalah meliputi usaha memimpin dan mengatur faktor-faktor ekonomis sedemikian rupa, sehingga usaha itu memberikan perkembangan dan keuntungan bagi mereka yang ada di lingkungan perusahaan.

Dengan demikian, jelaslah bahwa pengertian manajemen itu meliputi semua tugas dan fungsi yang mempunyai hubungan yang erat dengan permulaan dari pembelanjaan perusahaan (financing).

Dengan penjelasan ini dapat diambil suatu pengertian bahwa manajemen itu diartikan sebagai seni dan ilmu perencanaan (planning), pengorganisasian, penyusunan, pengarahan, dan pengawasan dari sumber daya manusia untuk mencapai tujuan (criteria) yang telah ditetapkan (Siagian,1992).

Pada perusahaan besar, manajemen dibagi dalam tiga kelas (Siagian,1992), yaitu:

1. Top manajemen

2. Middle manajemen

3. Operating manajemen

Orang yang memimpin (pelaksana) manajemen disebut dengan manajer. Manajer ini berfungsi atau bertugas untuk mengawasi dan mengontrol agar manajemen dapat dilaksanakan dengan baik sesuai dengan ketetapan yang digariskan bersama. Syarat-syarat manajer yang baik adalah (Madura, 2000), yaitu:

1. Harus menjadi contoh (teladan) 2. Harus dapat menggerakkan bawahan 3. Harus bersifat mendorong

4. Penuh pengabdian terhadap tugas-tugas

5. Berani dan mampu mengatasi kesulitan yang terjadi

6. Bertanggung jawab, tegas dalam mengambil atau melaksanakan keputusan yang diambil

9.3 Bentuk Hukum Badan Usaha

Dalam mendirikan suatu perusahaan yang dapat mencapai tujuan dari perusahaan itu secara terus-menerus, maka harus dipilih bentuk perusahaan apa yang harus didirikan agar tujuan itu tercapai. Bentuk-bentuk badan usaha yang ada dalam praktek di Indonesia, antara lain adalah (Sutarto,2002) :

1. Perusahaan Perorangan 2. Persekutuan dengan Firma 3. Persekutuan Komanditer 4. Perseroan Terbatas 5. Koperasi

6. Perusahaan Negara 7. Perusahaan Daerah

Bentuk badan usaha dalam Pra rancangan Pabrik Pembuatan Metana Cair dari Limbah Cair Industri Tapioka ini yang direncanakan adalah perusahaan yang berbentuk Perseroan Terbatas (PT). Perseroan Terbatas adalah badan hukum yang didirikan berdasarkan perjanjian, melakukan kegiatan usaha dengan modal dasar yang seluruhnya terbagi dalam saham, dan memenuhi persyaratan yang ditetapkan dalam UU No. 1 tahun 1995 tentang Perseroan Terbatas (UUPT), serta peraturan pelaksananya.

Syarat-syarat pendirian Perseroan Terbatas adalah :

1. Didirikan oleh dua orang atau lebih, yang dimaksud dengan “orang” adalah orang perseorangan atau badan hukum

2. Didirikan dengan akta otentik, yaitu di hadapan notaris

3. Modal dasar perseroan, yaitu paling sedikit Rp.20.000.000,- (dua puluh juta rupiah) atau 25 % dari modal dasar, tergantung mana yang lebih besar dan harus telah ditempatkan dan telah disetor

Prosedur pendirian Perseroan Terbatas adalah : 1. Pembuatan akta pendirian di hadapan notaris 2. Pengesahan oleh Menteri Kehakiman

3. Pendaftaran Perseroan

4. Pengumuman dalam tambahan berita Negara

Dasar-dasar pertimbangan pemilihan bentuk perusahaan PT adalah sebagai berikut :

pada pemegang saham, dimana pemegang saham dapat berganti-ganti

2. Mudah memindahkan hak pemilik dengan menjual sahamnya kepada orang lain 3. Mudah mendapatkan modal, yaitu dari bank maupun dengan menjual saham 4. Tanggung jawab yang terbatas dari pemegang saham terhadap hutang perusahaan 5. Penempatan pemimpin atas kemampuan pelaksanaan tugas.

Dari uraian diatas dapat disimpulkan bahwa kerja sama antar sumber daya manusia di dalam suatu perusahaan yang baik diperlukan agar tercipta lingkungan kerja yang baik dan menghasilkan kinerja kerja yang baik. Oleh karena itu diperlukan struktur organisasi yang tersusun dengan baik. Perusahaan akan didirikan dalam bentuk Perseroan Terbatas (PT). Kekuasaan tertinggi dalam perusahaan akan dipegang oleh Rapat Umum Pemegang Saham (RUPS). Perwakilan dari pemegang saham akan dipilih oleh RUPS sebagai dewan komisioner yang akan mengawasi jalannya perusahaan. Dewan komisioner akan dibantu oleh General Manager yang membawahi empat orang manajer yaitu Manajer Produksi, Manajer Maintenance & Repair, Manajer Marketing, dan Manajer Personalia dengan bentuk organisasi garis. Struktur organisasi perusahaan dapat dilihat pada gambar 9.1.

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab

1. Rapat Umum Pemegang Saham (RUPS) yang memiliki tugas sebagai berikut : • Menyusun AD/ART (Anggaran Dasar/Anggaran Rumah Tangga) dan

mengesahkannya

• Mengangkat dan memberhentikan General Manager

• Mengawasi kinerja GM

• Membuat kebiijakan gaji bagi pegawai

• Meminta pertanggung-jawaban dari direksi jika terjadi penyimpangan yang terjadi dalam perusahaan.

2. Pimpinan utama di Pabrik Pembuatan Metana Cair dijabat oleh serorang General Manager yang memiliki tugas sebagai berikut :

• Meneruskan kebijakan yang telah ditetapkan oleh RUPS dan Dewan Komisioner • Mengangkat manager perusahaan

• Menentukan strategi untuk mencapai tujuan persusahaan

• Bertanggung jawab pada dewan komisioner

Dalam menjalankan Pabrik Pembuatan Metana Cair, General Manager akan dibantu oleh empat orang manajer yang masing-masing membawahi sebuah departemen. Adapaun keempat departemen dalam perusahaan adalah :

1. Departemen Produksi, yang membawahi 3 divisi yang dikepalai oleh supervisor. Secara umum, departemen produksi mengatur dan mengawasi segala sesuatu yang berhubungan langsung dengan jalannya proses produksi. Beberapa divisi yang terdapat dalam departemen produksi antara lain adalah :

a. Divisi proses, yang memiliki tugas untuk mengawasi kelancaran dari proses produksi sehingga dapat mencapai target jumlah produksi yang telah ditetapkan. Tugas lain divisi proses adalah pengaturan jadwal shift dari karyawan, menghitung kebutuhan bahan baku dan bahan penunjang yang dibutuhkan hingga pengemasan produk sehingga proses produksi dapat berjalan dengan lancar.

b. Divisi Utilitas yang memiliki tugas dalam hal penyediaan air, bahan bakar, serta listrik yang menunjang proses produksi. Selain itu, divisi ini bertanggung jawab atas seluruh peralatan yang digunakan dalam proses penyediaan utilitas yang ada.

c. Divisi Laboratorium yang bertanggung jawab atas proses pengecekan kualitas produk yang dihasilkan serta bertugas untuk melakukan pengembangan teknologi yang dapat dilakukan untuk meningkatkan kualitas dari produk yang dihasilkan.

2. Departemen Maintenance and Repair, yang memiliki tugas sebagai berikut :

Tugasnya mengkoordinir segala kegiatan yang berhubungan dengan masalah teknik baik di lapangan maupun di kantor. Dalam menjalankan tugasnya manajer teknik dibantu oleh dua supervisor divisi, yaitu supervisor listrik dan supervisor

MaintenanceandRepair atau pemeliharaan mesin pabrik.

3. Departemen Marketing, yang membawahi 2 divisi yaitu divisi Pembelian dan divisi Distribusi dan Pemasaran.

adminsitrasi perusahaan. Berikut ini adalah tugas dari divisi keuangan secara rinci :

• Mengatur supply dari bahan baku dan penunjang untuk produksi dan utilitas • Mengatur jadwal kedatangan bahan baku dan penunjang sehingga tidak terjadi

kelangkaan bahan baku yang dapat menghambat proses produksi.

• Berhubungan dengan penyedia bahan baku dan penunjang dan mengatur ketentuan yang harus dipenuhi oleh supplier

• Mengatur pembelian spare part, peralatan, dan kebutuhan lain yang dibutuhkan oleh setiap divisi.

b. Divisi Distribusi dan Pemasaran memiliki tugas sebagai berikut:

• Melakukan market survey untuk memperluas pangsa pasar yang dibidik oleh perusahaan

• Menentukan strategi pemasaran dan target pasar yang ingin dicapai

• Membuat promosi dengan tujuan agar produk yang dihasilkan memiliki image

yang baik di mata konsumen.

4. Departemen Personalia yang membawahi 2 divisi, yaitu divisi Human Resources Department dan divisi General Affair.

a. Divisi HRD

• Bertanggung jawab atas perekrutan pegawai baru

• Bertanggung jawab atas training yang perlu diberikan kepada pegawai baru ataupun pegawai lama.

• Mengatur gaji pegawai dan tunjangan-tunjangan pegawai. • Mengatur perizinan cuti bagi karyawan

• Mengatur sarana dan fasilitas bagi mahasiswa yang akan melakukan kunjungan pabrik ataupun kerja praktek.

b. Divisi General affair

• Mengatur hal-hal yang berhubungan dengan masalah legal atau hukum dalam perusahaan.

• Mengatur sistem teknologi informasi yang digunakan pada perusahaa 86

9.5 Struktur Tenaga Kerja

9.5.1 Pembagian Struktur Tenaga Kerja

Pabrik Pembuatan Metana Cair ini direncanakan beroperasi 330 hari per tahun secara kontinu 24 jam sehari. Berdasarkan pengaturan jam kerja, karyawan dapat digolongkan menjadi dua golongan, yaitu karyawan reguler atau non-shift dan karyawan

shift.

a. Karyawan non-shift

Waktu kerja bagi karyawan reguler atau non-shift adalah 5 hari kerja, dimana hari Sabtu dan Minggu dijadikan hari libur. Untuk karyawan shift digunakan jadwal kerja berdasarkan giliran shift masing-masing. Jam kerja karyawan non-shift ditetapkan sesuai Keputusan Menteri Tenaga Kerja Dan Transmigrasi Republik Indonesia Nomor: Kep.234/Men/2003 yaitu 8 jam sehari atau 43 jam per minggu dan jam kerja selebihnya dianggap lembur. Perhitungan uang lembur menggunakan acuan 1/173 dari upah sebulan (Pasal 10 Kep.234/Men/2003) dimana untuk jam kerja lembur pertama dibayar sebesar 1,5 kali upah sejam dan untuk jam lembur berikutnya dibayar 2 kali upah sejam. Adapun perincian waktu kerja baik bagi karyawan reguler maupun karyawan shift

adalah sebagai berikut :

Senin – Kamis

- Pukul 08.00 – 12.00 WIB → Waktu kerja - Pukul 12.00 – 13.00 WIB → Waktu istirahat - Pukul 13.00 – 17.00 WIB → Waktu kerja

Jum’at

- Pukul 08.00 – 12.00 WIB → Waktu kerja - Pukul 12.00 – 14.00 WIB → Waktu istirahat - Pukul 14.00 – 17.00 WIB → Waktu kerja

Sabtu

- Pukul 08.00 – 12.00 WIB → Waktu kerja

b. Karyawan shift

Untuk pekerjaan yang langsung berhubungan dengan proses produksi yang membutuhkan pengawasan terus menerus selama 24 jam, para karyawan diberi pekerjaan bergilir (shift work). Pekerjaan dalam satu hari dibagi tiga shift, yaitu tiap shift

bekerja selama 8 jam dan 15 menit pergantian shift dengan pembagian sebagai berikut:

− Shift I (pagi) : 08.00 – 16.15 WIB

− Shift II (sore) : 16.00 – 00.15 WIB − Shift III (malam) : 00.00 – 08.15 WIB

Karyawan yang termasuk dalam kerja shift dibagi menjadi empat kelompok, yaitu kelompok A, B, C, dan D. Pola pembagian waktu kerja adalah pergantian dari shift

pagi, sore, malam, dan hari libur. Karyawan yang telah bekerja selama 6 hari berturut – turut akan mendapatkan hari libur selama 2 hari. Berikut ini adalah tabel jadwal giliran kerja untuk karyawan shift :

Tabel 9.1 Pembagian Shift Karyawan

Senin Selasa Rabu Kamis Jumat Sabtu Minggu Senin

A I I II II III III -- --

B II II III III -- -- I I

C III III -- -- I I II II

D -- -- I I II II III III

9.5.2 Jumlah Karyawan dan Tingkat Pendidikan

Dalam melaksanakan kegiatan perusahaan/ pabrik, dibutuhkan susunan karyawan seperti pada struktur organisasi.

Jumlah karyawan yang dibutuhkan adalah sebagai berikut : Tabel 9.2 Jumlah Karyawan dan Kualifikasinya

Dewan Komisaris 2 Teknik Kimia (S1)

General Manager 1 Teknik Kimia (S1)

Manajer Produksi 1 Teknik Kimia (S1)

Manajer Maintenance & Repair 1 Teknik Industri (S1)

Manajer Marketing 1 Ekonomi (S1)

Manajer Personalia 1 Hukum (S1)

Supervisor Proses 3 Teknik Kimia (S1)

Supervisor Laboratorium 3 Teknik Kimia (S1)

Supervisor Listrik 3 Teknik Elektro (S1)

Supervisor Maintenance & Repair 3 Teknik Mesin (S1)

Supervisor Pembelian 1 Manajemen (S1)

Supervisor Distribusi dan Pemasaran 1 Ekonomi (S1)

Supervisor HRD 1 Manajemen (S1)

Supervisor General Affair 1 Hukum (S1)

Karyawan Produksi 33 SMK/Politeknik

Karyawan Maintenance & Repair 14 STM/Politeknik

Karyawan Marketing 14 SMK/D1/Politeknik

Karyawan Personalia 10 SMU/D1/Politeknik

Dokter 1 Kedokteran (S1)

Perawat 2 Akademi Perawat (D3)

Petugas Keamanan 6 SMU/Pensiunan ABRI

Petugas Kebersihan 3 SMU

Supir 6 SMU/STM

Jumlah 113

9.5.3 Hak dan Kewajiban Karyawan

Setiap karyawan di perusahaan memiliki hak dan kewajiban yang diatur oleh undang-undang ketenagakerjaan. Terdapat dua jenis karyawan berdasarkan jenis kontrak kerjanya, yaitu :

• Karyawan Pra-Kontrak merupakan karyawan baru yang akan mengalami masa percobaan kerja selama 6 bulan. Setelah 6 bulan, kinerja karyawan akan

karyawan tetap.

• Karyawan Tetap merupakan karyawan yang telah memiliki kontrak kerja secara tertulis dengan perusahaan.

Baik karyawan pra-kontrak maupun karyawan tetap memiliki hak serta kewajiban yang sama. Hak karyawan meliputi masalah gaji, tunjangan, serta cuti karyawan.

1. Hak Karyawan

• Gaji pokok : Gaji pokok karyawan diatur berdasarkan tingkat jabatan, keahlian dan kecakapan karyawan, masa kerja, serta prestasi kerja. Kenaikan gaji pokok dilakukan per tahun sesuai dengan pertumbuhan ekonomi serta prestasi dari karyawan. Daftar gaji karyawan dapat dilihat pada Tabel 9.3.

Tabel 9.3 Proporsi Gaji Karyawan

No Jabatan Jumlah Gaji/orang Total Gaji

1 Dewan Komisaris 1 Rp 20.000.000 Rp 20.000.000 2 General Manager 1 Rp 15.000.000 Rp 15.000.000 3 Manajer Produksi 1 Rp 15.000.000 Rp 15.000.000 4 Manajer Maintenance & Repair 1 Rp 15.000.000 Rp 15.000.000 5 Manajer Marketing 1 Rp 15.000.000 Rp 15.000.000 6 Manajer Personalia 1 Rp 15.000.000 Rp 15.000.000 7 Supervisor Proses 3 Rp 8.000.000 Rp 24.000.000 8 Supervisor Laboratorium 3 Rp 8.000.000 Rp 24.000.000 9 Supervisor Utilitas 3 Rp 8.000.000 Rp 24.000.000 10 Supervisor Listrik 3 Rp 8.000.000 Rp 24.000.000 11 Supervisor Maintenance & Repair 3 Rp 8.000.000 Rp 24.000.000

Tabel 9.3 ………(lanjutan)

12 Supervisor Pembelian 1 Rp 6.000.000 Rp 6.000.000 13 Supervisor Distribusi dan Pemasaran 1 Rp 6.000.000 Rp 6.000.000 14 Supervisor HRD 1 Rp 6.000.000 Rp 6.000.000 15 Supervisor General Affair 1 Rp 6.000.000 Rp 6.000.000 16 Karyawan Produksi 33 Rp 2.500.000 Rp 82.500.000 17 Karyawan Maintenance & Repair 14 Rp 2.500.000 Rp 35.000.000 18 Karyawan Marketing 14 Rp 2.000.000 Rp 28.000.000 19 Karyawan Personalia 10 Rp 2.000.000 Rp 20.000.000 20 Dokter 1 Rp 4.000.000 Rp 4.000.000 21 Perawat 2 Rp 1.800.000 Rp 1.800.000 22 Petugas Keamanan 6 Rp 1.500.000 Rp 9.000.000 23 Petugas Kebersihan 3 Rp 1.000.000 Rp 3.000.000 24 Supir 6 Rp 1.500.000 Rp 9.000.000 Jumlah 114 Rp 374.300.000

• Tunjangan dan fasilitas bagi karyawan

Selain gaji pokok, setiap karyawan juga mendapatkan tunjangan yang diatur oleh perusahaan. Beberapa jenis tunjangan dan fasilitas yang diberikan oleh perusahaan antara lain adalah :

a. Tunjangan makan

Makan siang disediakan oleh perusahaan dan setiap karyawan berhak makan siang yang disediakan. Namun karyawan juga dapat makan siang di luar wilayah perusahaan dan akan diberikan uang makan yang besarnya disesuaikan dengan jabatan karyawan.

b. Tunjangan kesehatan

Setiap karyawan akan memiliki asuransi kesehatan yang diatur oleh perusahaan, sehingga jika karyawan mengalami kecelakaan ataupun sakit dan harus dirawat, maka perusahaan akan mengganti seluruh biaya perawatan.

c. Tunjangan hari raya

Setiap karyawan akan mendapatkan tunjangan hari raya sebesar 1 bulan gaji setiap tahunnya.

d. Tunjangan keluarga

dan anaknya (maksimal 2 anak) yang ketentuannya telah diatur oleh perusahaan. e. Tunjangan hari tua

Karyawan yang telah berumur 60 tahun akan memasuki usia pensiun dan akan diberikan uang pensiun sebesar 10% dari gaji total selama karyawan tersebut bekerja.

f. Fasilitas transportasi

Perusahaan menyediakan sarana transportasi bagi karyawan berupa bus antar jemput yang berjumlah dua buah.

• Cuti dan Hari Libur Nasional

Setiap karyawan tetap akan mendapatkan cuti kerja sebanyak 15 hari per tahunnya dan hal ini tidak berlaku akumulatif. Selain itu pada hari libur nasional, karyawan non-shift akan libur, namun karyawan shift yang memiliki jadwal kerja pada hari tersebut tidak libur namun jam kerjanya akan dihitung sebagai jam kerja lembur.

2. Kewajiban Karyawan

Hak yang diterima oleh karyawan perlu diimbangi juga dengan kewajiban yang harus diberikan oleh setiap karyawan. Beberapa kewajiban karyawan antara lain adalah :

• Wajib turut serta menyukseskan visi dan misi perusahaan.

• Wajib mentaati kontrak kerja yang telah disepakati sebelumnya antara perusahaan dan karyawan.

• Wajib menjaga kerahasiaan proses produksi pabrik.

• Wajib untuk menciptakan lingkungan kerja yang kondusif

9.5.4 Keselamatan Kerja

Keselamatan kerja bagi karyawan sangat penting. Hal ini pun diatur oleh pemerintah dalam undang-undang. Oleh karena itu diperlukan adanya unit kesehatan dan keselamatan kerja (K3) yang berfungsi untuk memberikan pelatihan kepada seluruh karyawan, terutama karyawan yang berada di area produksi untuk memperhatikan

keselamatan kerja. Pelatihan juga dapat berupa uji coba sirine bahaya kebakaran dan lain-lain.

Perusahaan juga menyediakan beberapa jenis alat pelindung diri (APD) bagi setiap karyawan, dan setiap karyawan wajib memakai di dalam area produksi. APD tersebut antara lain adalah sepatu pengaman, earplug, helmet, baju tangan panjang, serta masker. Unit K3 juga menyediakan poster-poster yang berisikan himbauan kepada karyawan tentang keselamatan kerja.

9.6 JAMSOSTEK dan Fasilitas Tenaga Kerja

Jaminan Sosial Tenaga Kerja (JAMSOSTEK) merupakan suatu perlindungan bagi tenaga kerja dalam bentuk santunan berupa uang sebagai pengganti sebagian dari penghasilan yang hilang atau berkurang sebagai akibat dari peristiwa-peristiwa tertentu saat menjalankan pekerjaannya.

a) Ruang lingkup

i. Sesuai dengan Undang-undang No. 3/1992, termasuk peraturan pelaksanaannya, perusahaan mengikutsertakan setiap karyawannya dalam program JAMSOSTEK yang meliputi:

1. Jaminan kesehatan kerja 2. Jaminan kematian 3. Jaminan hari tua

ii. Perusahaan menyediakan jaminan kesehatan karyawan melalui program Bantuan Kesehatan.

b) Iuran

1.Iuran kecelakaan kerja dan kematian ditanggung oleh perusahaan

2.Iuran jaminan hari tua akan ditanggung oleh perusahaan sebesar 4,25 % dan ditanggung oleh karyawan sendiri sebesar 2 % dari gaji bulanan

BAB X ANALISA EKONOMI

Untuk mengevaluasi kelayakan berdirinya suatu pabrik dan tingkat pendapatannya, maka dilakukan analisa perhitungan secara teknik. Selanjutnya perlu juga dilakukan analisa terhadap aspek ekonomi dan pembiayaannya. Dari hasil analisa tersebut diharapkan berbagai kebijaksanaan dapat diambil untuk pengarahan secara tepat. Suatu rancangan pabrik dianggap layak didirikan bila dapat beroperasi dalam kondisi yang memberikan keuntungan.

Berbagai parameter ekonomi digunakan sebagai pedoman untuk menentukan layak tidaknya suatu pabrik didirikan dan besarnya tingkat pendapatan yang dapat diterima dari segi ekonomi. Parameter-parameter tersebut antara lain:

1. Modal investasi / Capital Investment (CI) 2. Biaya produksi total / Total Cost (TC) 3. Marjin keuntungan / Profit Margin (PM) 4. Titik impas / Break Even Point (BEP)

5. Laju pengembalian Modal / Return On Investment (ROI) 6. Waktu pengembalian Modal / Pay Out Time (POT)

7. Laju pengembalian internal / Internal Rate of Return (IRR)

10.1 Modal Investasi

Modal investasi adalah seluruh modal untuk mendirikan pabrik dan mulai menjalankan usaha sampai mampu menarik hasil penjualan. Modal investasi terdiri dari:

Modal investasi tetap adalah modal yang diperlukan untuk menyediakan segala peralatan dan fasilitas manufaktur pabrik. Modal investasi tetap ini terdiri dari:

1. Modal Investasi Tetap Langsung (MITL) / Direct Fixed Capital Investment (DFCI), yaitu modal yang diperlukan untuk mendirikan bangunan pabrik, membeli dan memasang mesin, peralatan proses, dan peralatan pendukung yang diperlukan untuk operasi pabrik.

Modal investasi tetap langsung ini meliputi: - Modal untuk tanah

- Modal untuk bangunan - Modal untuk peralatan proses - Modal untuk peralatan utilitas

- Modal untuk instrumentasi dan alat kontrol - Modal untuk perpipaan

- Modal untuk instalasi listrik - Modal untuk insulasi

- Modal untuk investaris kantor

- Modal untuk perlengkapan kebakaran dan keamanan - Modal untuk sarana transportasi

Dari hasil perhitungan pada Lampiran E diperoleh modal investasi tetap langsung, MITL sebesar = Rp 35.038.825.066,-

2. Modal Investasi Tetap Tak Langsung (MITTL) / Indirect Fixed Capital Investment

(IFCI), yaitu modal yang diperlukan pada saat pendirian pabrik (construction

overhead) dan semua komponen pabrik yang tidak berhubungan secara langsung

dengan operasi proses. Modal investasi tetap tak langsung ini meliputi: - Modal untuk pra-investasi

- Modal untuk engineering dan supervisi

- Modal untuk biaya kontraktor (contractor’s fee) - Modal untuk biaya tak terduga (contigencies)

Dari perhitungan pada Lampiran E diperoleh modal investasi tetap tak langsung, MITTL sebesar Rp 8.668.543.460,-

93

= Rp 35.038.825.066,- + Rp8.668.543.460,- = Rp 43.707.368.526,-

10.1.2 Modal Kerja / Working Capital (WC)

Modal kerja adalah modal yang diperlukan untuk memulai usaha sampai mampu menarik keuntungan dari hasil penjualan dan memutar keuangannya. Jangka waktu pengadaan biasanya antara 3 – 4 bulan, tergantung pada cepat atau lambatnya hasil produksi yang diterima. Dalam perancangan ini jangka waktu pengadaan modal kerja diambil 3 bulan. Modal kerja ini meliputi:

- Modal untuk biaya bahan baku proses dan utilitas - Modal untuk kas

Kas merupakan cadangan yang digunakan untuk kelancaran operasi dan jumlahnya tergantung pada jenis usaha. Alokasi kas meliputi gaji pegawai, biaya administrasi umum dan pemasaran.

- Modal untuk mulai beroperasi (start-up) - Modal untuk piutang dagang

Piutang dagang adalah biaya yang harus dibayar sesuai dengan nilai penjualan yang dikreditkan. Besarnya dihitung berdasarkan lamanya kredit dan nilai jual tiap satuan produk.

Rumus yang digunakan: HPT 12

IP PD= ×

Dengan: PD = piutang dagang

IP = jangka waktu yang diberikan (3 bulan) HPT = hasil penjualan tahunan

Dari hasil perhitungan pada Lampiran E diperoleh modal kerja, MK sebesar Rp 15.402.531.694,-

Maka, total modal investasi = Modal Investasi Tetap + Modal Kerja = Rp 43.707.368.526,- + Rp 15.402.531.694,- = Rp 59.109.900.200,-

Modal investasi berasal dari:

- Modal sendiri/saham-saham sebanyak 60 % dari modal investasi total Dari Lampiran E diperoleh modal sendiri = Rp 35.465.946.132,- - Pinjaman dari bank sebanyak 40 % dari modal investai total

Dari Lampiran E diperoleh pinjaman bank = Rp 23.643.960.088,-

10.2 Biaya Produksi Total (BPT) / Total Cost (TC)

Biaya produksi total merupakan semua biaya yang digunakan selama pabrik beroperasi. Biaya produksi total meliputi:

10.2.1 Biaya Tetap (BT) / Fixed Cost (FC)

Biaya tetap adalah biaya yang jumlahnya tidak tergantung pada jumlah produksi, meliputi:

- Gaji tetap karyawan - Depresiasi dan amortisasi - Pajak bumi dan bangunan - Bunga pinjaman bank - Biaya perawatan tetap - Biaya tambahan

- Biaya administrasi umum - Biaya pemasaran dan distribusi - Biaya asuransi

Dari hasil perhitungan pada Lampiran E diperoleh biaya tetap, BT sebesar = Rp 330.564.530.843,-

10.2.2 Biaya Variabel (BV) / Variable Cost (VC)

Biaya variabel adalah biaya yang jumlahnya tergantung pada jumlah produksi. Biaya variabel meliputi:

- Biaya bahan baku proses dan utilitas