BAB II

TINJAUAN PUSTAKA

2.1 PERKEBUNAN KELAPA SAWIT

Kelapa sawit (Elaeis) adalah tumbuhan industri paling penting penghasil minyak masak industri maupun bahan bakar (biodiesel). Pengembangan kelapa sawit di Indonesia dimulai sejak 1970 dan mengalami pertumbuhannya yang cukup pesat terutama periode 1980-an. Pada tahun 1980 areal kelapa sawit hanya seluas 294 ribu Ha dan terus meningkat dengan pesat sehingga pada tahun 2009 mencapai 7,32 juta Ha, dengan rincian 47,81 berupa perkebunan besar swasta (PBS), 43,76% perkebunan rakyat (PR), dan 8,43% perkebunan besar Negara (PBN). Dengan luas areal tersebut, Indonesia merupakan Negara produsen minyak sawit terbesar di dunia. Pada tahun 2009, produksi minyak sawit Indonesia mencapai 20,6 juta ton, diikuti Malaysia pada urutan kedua dengan produksi 17,57 juta ton. Sebagian besar hasil produksi minyak sawit di Indonesia merupakan komoditi ekspor. Pangsa ekspor kelapa sawit hingga tahun 2008 mencapai 80% dari total produksi. Negara tujuan utama ekspor kelapa sawit Indonesia adalah India dengan pangsa pasar sebesar 33%. Cina sebesar 13 % dan

Belanda 9% dari total ekspor kelapa sawit Indonesia [9]. Tabel 2.1 Luas Areal Perkebunan Kelapa Sawit 2006-2011 [10]

Tahun Perkebunan 2006 2.549.572 687.428 3.357.914 6.594.914 2007 2.752.172 606.248 3.408.416 6.766.836 2008 2.881.898 602.963 3.878.986 7.363.847 2009 3.061.413 630.512 4.181.368 7.873.294 2010*) 3.077.629 637.485 4.321.317 8.430.027 2011**) 3.090.407 643.952 4.465.809 8.036.431 *)Angka Sementara **)Angka Estimasi

kebutuhan CPO dunia, seperti yang terjadi beberapa tahun terakhir ini. Selain itu

juga dengan meningkatnya harga minyak mentah dunia menjadikan CPO sebagai pilihan untuk bahan baku pembuatan bio energi sebagai alternatif bahan bakar.

Diperkirakan beberapa tahun ke depan investasi terbesar sub sektor perkebunan masih didominasi oleh kelapa sawit. Produktivitas perkebunan kelapa sawit pada kurun waktu 2006-2010 dapat dilihat pada Tabel 2.2 yang menunjukkan pengusahaan produksi kelapa sawit yang semakin lama semakin meningkat dan begitu juga pendapatan Negara yang diperoleh dari ekspor minyak kelapa sawit [10].

Tabel 2.2 Volume dan Nilai Ekspor Kelapa Sawit Tahun 2006-2010 [11]

Tahun Volume (Ton) Nilai (Ribu US$)

2006 11.745.954 4.139.286

2007 15.200.733 9.078.283

2008 18.141.006 14.110.229

2009 21.151.127 11.605.431

2010*) 20.615.958 12.626.595

*)Angka Sementara

Kebun dan pabrik kelapa sawit (PKS) menghasilkan limbah padat dan cair (Palm Oil Mill Effluent, POME) dalam jumlah besar yang saat ini belum dimanfaatkan secara optimal, serat dan sebagian cangkang sawit biasanya dipakai untuk bahan bakar boiler di pabrik, sedangkan tandan kosong kelapa sawit (TKKS) yang jumlahnya sekitar 23% dari tandan buah segar yang diolah,

biasanya hanya dimanfaatkan sebagai mulsa atau kompos untuk tanaman kelapa sawit [12]. Pemanfaatan dengan cara tersebut hanya menghasilkan nilai tambah

rendah di dalam rangkaian proses pemanfaatannya.

jumlah limbah PKS di Indonesia yang berupa TKKS sebesar 15,2 juta ton/tahun

can POME mencapai 28,7 ton/tahun [13].

Gambar 2.1. Blok diagram pengolahan TBS menjadi CPO [13]

2.2 LIMBAH PABRIK KELAPA SAWIT

Limbah pada sebuah pabrik kelapa sawit terdiri atas limbah padat, cair dan

gas. Limbah padat terdiri atas tandan kosong dan cangkang, sedangkan limbah

cair kelapa sawit ( Palm Oil Mill Effluent , POME ) terdiri dari sludge, air kondensat, air cucian pabrik, air hydrocyclone dan sebagainya. Pengolahan limbah

kelapa sawit meliputi pengendalian pengolahan (in-plant control), sistem

pengendalian pada kolam limbah dan pemanfaatan limbah, sehingga air yang

keluar dari pabrik memenuhi persyaratan undang-undang lingkungan hidup.

Pabrik Kelapa Sawit PTPN IV Bah Jambi Kebun Adolina Perbaungan

dengan luas area unit kebun seluas 8.965,69 ha dengan kapasitas 30 ton TBS/jam

memiliki tingkat stagnasi 2,28 % serta lossis ditekan mencapai 1,63 %. Pabrik

limbah cair per hari 420 m3 dari pengolahan dimana maksimum jam

operasionalnya adalah 20 jam. Total volume kolam limbah adalah 21000 m3 dan

efektif volume kolam limbah terisi 16.800m3. Limbah cair tersebut mengandung

konsentrasi yang tinggi dari Chemical Oxygen Demand (COD), Biochemical Oxygen Demand (BOD), minyak dan zat-zat padat [14].

2.3 PALM OIL MILL EFFLUENT (POME)

2.3.1 Spesifikasi Palm Oil Mill Effluent (POME)

POME berasal dari stasiun rebusan/sterilisasi dan klarifikasi yang

dialirkan ke fat pit untuk tujuan pengutipan minyak dimana limbah tersebut mengalir dengan debit rata-rata 21m3/jam dengan waktu operasional 20 jam dalam

satu hari. Karakteristik POME dapat dilihat pada tabel 2.3 Karakteristik POME

dari sampel Adolina berikut ini:

Tabel 2.3 Karakteristik POME dari sampel Adolina [15]

2.3.2 PENGOLAHAN PALM OIL MILL EFFLUENT (POME)

Limbah cair kelapa sawit sebelum dibuang ke sungai maka pabrik-pabrik

kelapa sawit terlebih dahulu melakukan proses pengolahan sederhana yang berupa

pengolahan melalui kolam-kolam penampungan. Secara konvensional pengolahan limbah di pabrik kelapa sawit (PKS) dilakukan secara biologis dengan menggunakan sistem kolam, yaitu limbah cair diproses di dalam satu kolam anaerobik dan aerobik dengan memanfaatkan mikroba sebagai pe-rombak BOD dan menetralisir ke-asaman cairan limbah. Hal ini di-lakukan karena pengolahan limbah dengan menggunakan teknik tersebut cukup sederhana dan dianggap murah. Namun demikian lahan yang diperlu-kan untuk pengolahan limbah sangat luas, yaitu sekitar 7 ha untuk PKS yang mempunyai kapasitas 30 ton TBS/jam. Kebutuhan lahan yang cukup luas pada teknik pengolahan limbah dengan menggunakan sistem kolam dapat mengurangi ketersediaan lahan untuk kebun kelapa sawit. Waktu retensi yang diperlukan untuk me-rombak bahan organik yang terdapat dalam limbah cair ialah 120 – 140 hari. Efisiensi perombakan limbah cair PKS dengan sistem kolam hanya sebesar 60 – 70 %. Disamping itu pengolahan limbah PKS dengan menggunakan sistem kolam sering mengalami

pendangkalan sehingga masa retensi menjadi lebih singkat dan baku mutu limbah tidak dapat tercapai. Oleh karena itu perlu dicari sistem pengolahan limbah yang

Gambar 2.2 POME dari Adolina

2.4 ALTERNATIF KONVERSI POME MENJADI BIOGAS

POME tidak dapat dibuang langsung ke sungai/parit, karena akan sangat berbahaya bagi lingkungan. Saat ini, umumnya PKS menampung limbah cair

tersebut di dalam kolam-kolam terbuka (lagoon) kemudian diolah dalam beberapa tahap sebelum dibuang ke sungai/parit. Secara alami, limbah cair di dalam kolam

akan melepaskan emisi gas rumah kaca yang berbahaya bagi lingkungan. Gas-gas tersebut antara lain adalah campuran dari gas metan (CH4) dan karbon dioksida (CO2). Kedua gas ini sebenarnya adalah biogas yang dapat dimanfaatkan sebagai sumber energi. Potensi biogas yang dapat dihasilkan dari 600–700 kg POME kurang lebih mencapai 20 m3 biogas. Penelitian pemaanfaatan POME untuk menghasilkan biogas saat ini menjadi perhatian banyak pihak. Selain sebagai sumber energi, teknologi biogas ini juga dapat mengurangi dampak emisi gas rumah kaca yang berbahaya bagi lingkungan [16].

Biogas dapat dibuat dari berbagai macam bahan baku seperti kotoran hewan,

sampah organik ataupun limbah cair kelapa sawit. Secara ilmiah, biogas yang

dihasilkan dari sampah organik adalah gas yang mudah terbakar (flammable). Gas

ini dihasilkan dari proses fermentasi bahan-bahan organik oleh bakteri anaerob

(bakteri yang hidup dalam kondisi tanpa udara). Umumnya, semua jenis bahan

organik bisa diproses untuk menghasilkan biogas. Tetapi hanya bahan organik

homogen, baik padat maupun cair yang cocok untuk sistem biogas sederhana. Bila

sampah-sampah organik tersebut membusuk, akan dihasilkan gas metana (CH4)

dan karbondioksida (CO2). Tapi, hanya CH4 yang dimanfaatkan sebagai bahan

Zhang et al. (1997) dalam penelitiannya, menghasilkan metana sebesar 50-80% dan karbondioksida 20-50%. Sedangkan Hansen (2001) , dalam reaktor biogasnya

mengandung sekitar 60-70% metana, 30-40% karbon dioksida, dan gas-gas lain,

meliputi amonia, hidrogen sulfida, merkaptan (tio alkohol) dan gas lainnya. Tetapi

secara umum rentang komposisi biogas adalah dapat dilihat dalam table 2.4

Tabel 2.4 Komposisi Biogas [17]

Komponen %

Metana (CH4) 55-75

Karbon dioksida (CO2) 25-45

Nitrogen (N2) 0-0,3

Hidrogen (H2) 1-5

Hidrogen sulfida (H2S) 0-3

Oksigen (O2) 0,1-0,5

2.5 MEKANISME PEMBENTUKAN BIOGAS

Proses pembentukan biogas melalui pencernaan anaerobik merupakan

proses bertahap, dengan tiga tahap utama, yakni hidrolisis, asidogenesis, dan

metanogenesis.

Hidrolisis

Senyawa-senyawa polimer seperti lemak, protein dan karbohidrat adalah

senyawa-senyawa yang terdapat di dalam sampah organik termasuk POME,

senywa ini adalah senyawa yang pertama yang akan dihidrolisa oleh

mikroba-mikroba yang menghasilkan enzim lipase, protase, sellulosa, amilase dan lain

sebagainya. Enzim-enzim yang dihasilkan oleh mikroba tersebut akan mengubah

rantai polimer menjadi molekul-molekul yang lebih kecil atau menjadi monomer

yang kemudian akan dikonsumsi oleh mikroba.

Pada tahap ini protein umumnya akan dihidrolisa menjadi asam amino

dengan bantuan enzim protase, yang akan diproduksi oleh Bacteroides, Butyrivibrio, Clostridium, Fusobacterium, Selenomonas, dan Streptococcus. Asam amino yang diproduksi akan didegradasi menjadi asam lemak seperti asetat,

propionat, dan butirat, dan ada yang menjadi amonia yang akan dilakukan

Pada tahap ini intinya bahan-bahan organik seperti karbohidrat, lipid, dan

protein didegradasi oleh mikroorganisme hidrolitik menjadi senyawa terlarut

seperti asam karboksilat, asam keto, asam hidroksi, keton, alkohol, gula

sederhana, asam-asam amino, H2 dan CO2 [17].

Asidogenesis

Pada tahap ini yang bekerja adalah bakteri asidogenik yang akan

mengubah senyawa-senyawa terlarut yang dihasilkan oleh tahap hidrolisis

menjadi senyawa-senyawa yang memiliki rantai yang lebih pendek seperti asam

asetat dan asam format.

Metanogenesis

Metanogenesis adalah proses yang menghasilkan gas metana dengan

digester anaerobik. Walaupun asetat dan H2/CO2 adalah substrat utama pada

proses ini, tetapi senyawa-senyawa lain seperti asam format, metanol, metilamina

dan CO akan dikonversi juga untuk menghasilkan metana. Pada tahap ini mikroba

yang bekerja adalah methanobacteria [18].

2.6 PARAMETER FERMENTASI

Pada dasarnya efisiensi produksi biogas sangat dipengaruhi oleh berbagai

faktor meliputi : suhu, derajat keasaman (pH), konsentrasi asam-asam lemak

volatil, nutrisi (terutama nisbah karbon dan nitrogen), zat racun, waktu retensi

hidrolik, kecepatan bahan organik, dan konsentrasi amonia. Dari berbagai

penelitian yang penulis peroleh, dapat dirangkum beberapa kondisi optimum

proses produksi biogas yaitu:

Tabel 2.5 Kondisi Optimum Produksi Biogas [17]

Parameter Kondisi Optimum

Suhu 550C

Derajat Keasaman 6,8-7,8

Nutrien Utama Karbon dan Nitrogen

Parameter-parameter di dalam produksi biogas harus diperhatikan dan dijaga

karena jika kondisi di atas tidak terpenuhi maka pada proses yang dilakukan

bukan metana sebagai produk utama akan tetapi akan dihasilkan karbon dioksida

sebagai produk utama.

Alkalinitas

Alkalinitas pada limbah cair dapat dihasilkan dari hidrokarbon,

karbonat(CO32-) dan bikarbonat (HCO3-) yang berikatan dengan kalsium,

magnesium, kalium dan amonia. Alkaliniti pada limbah cair membantu untuk

mempertahankan pH agar tidak mudah berubah yang disebabkan oleh

penambahan asam. Konsentrasi dari alkaliniti pada limbah cair sangatlah penting

karena kadar alkaliniti mempengaruhi pengolahan zat-zat kimia dan biologi, juga

dibutuhkan untuk nutrisi bagi mikroba.

Kadar alkaliniti di dapat dengan menitrasi sampel dengan larutan standar

asam, hasil yang didapat akan dalam satuan mg/L CaCO3 [19].

pH

Konsentrasi ion-hidrogen merupakan kualitas parameter yang penting di

dalam limbah cair. Konsentrasi dari pH dapat diartikan sebagai eksistensi dari

kehidupan mikroba di dalam limbah cair (biasanya pH diantara 6 sampai 9).

Limbah cair mempunyai konsentrasi pH yang sulit diatur karena adanya proses

pengasaman pada limbah cair. pH mempunyai arti yang sangat penting di dalam

pengolahan limbah cair karena dari pH dapat diketahui kondisi mikroba yang ada

di dalam limbah cair [19].

Nutrisi

Nutrisi sangat penting bagi pertumbuhan mikroba, nutrisi untuk

pertumbuhan mikroba dalam limbah cair umumnya adalah nitrogen dan phospor.

Untuk mendapatkan sludge yang kecil pada proses anaerobik, maka diperlukan

kadar nitrogen dan phospor dalam kandungan yang cukup untuk pertumbuhan

biomassa. Oleh karena itu, penambahan nitrogen dan/atau phospor yang

biasanya jumlah nutrisi yang dibutuhkan seperti nitrogen, phospor, dan sulfur

pada range 10-13,2-2,6 dan 1-2 mg per 100 mg limbah. Akan tetapi, agar methanogenesis maksimum, konsentrasi nitrogen, phospor dan sulfur biasanya 50,

10, dan 5 mg/L. Kandungan nitrogen dapat diperoleh dari berbagai macam

senyawa seperti NH4HCO3 (amonium hidrogen karbonat) [19].

Logam Berat Terlarut

Logam berat terlarut sangat penting di dalam proses fermentasi limbah cair,

terutama pada proses methanogenesis. Logam berat terlarut ini berfungsi sebagai

nutrisi penting pada pertumbuhan mikroba. Kandungan untuk logam berat terlarut

yang direkomendasikan pada pengolahan limbah cair seperti besi, kobalt, nikel

dan seng adalah 0,02; 0,004; 0,003 dan 0,02 mg/g produksi asam asetat.

Penambahan logam-logam ini meningkatkan aktifitas mikroba dan sangat

menguntungkan pada proses anaerobik untuk limbah cair. Kadar logam berat

terlarut yang direkomendasikan per liter reaktor adalah 1 mg FeCl2; 0,1 mg CaCl2;

0,1 mg NiCl2; dan 0,1 mg ZnCl2 [19].

2.7 FERMENTASI ANAEROBIK

Fermentasi secara anaerob berarti selama proses ferementasi tidak ada udara

yang masuk di dalam reaktor. Fermentasi anaerob memiliki bebearapa keuntungan

dan kerugian, yaitu:

Tabel 2.6 Keuntungan dan Kerugian Fermentasi Anaerobik [19]

No. Keuntungan Kerugian

1. Energi yang dibutuhkan sedikit Membutuhkan waktu pembiakan yang lama

2. Produk samping yang dihasilkan sedikit

Membutuhkan penambahan senyawa alkalinity

3. Nutrisi yang dibutuhkan sedikit Tidak mendegradasi senyawa nitrogen dan phospor

4. Dapat menghasilkan senyawa methana yang merupakan sumber energi yang potensial

Sangat sensitif terhadap efek dari perubahan temperatur

5. Hanya membutuhkan rekator dengan volume yang kecil

Menghasilkan senyawa yang beracun seperti H2S.

2.8 NILAI POTENSIAL BIOGAS

Biogas yang bebas pengotor (H2O, H2S, CO2, dan partikulat lainnya) dan

telah mencapai kualitas pipeline adalah setara dengan gas alam. Dalam bentuk ini,

gas dapat digunakan sama seperti penggunaan gas alam. Pemanfaatannya pun

telah layak sebagai bahan baku pembangkit listrik, pemanas ruangan, dan

pemanas air. Jika dikompresi, biogas dapat menggantikan gas alam terkompresi

yang digunakan pada kendaraan. Di Indonesia nilai potensial pemanfaatan biogas

ini akan terus meningkat karena adanya jumlah bahan baku biogas yang melimpah

dan rasio antara energi biogas dan energi minyak bumi yang menjanjikan.

Berdasarkan sumber Departemen Pertanian, nilai kesetaraan biogas dengan

sumber energi lain adalah sebagai berikut:

Tabel 2.7 Kesetaraan biogas dengan sumber lain [17]

Bahan Bakar Jumlah

2.9 BERBAGAI PENELITIAN FERMENTASI POME MENJADI BIOGAS

YANG TELAH DILAKUKAN

metan dapat diubah menjadi energi sebesar 4700 – 6000 kkal atau 20 – 24 MJ.

Energi sebesar itu setara dengan energi yang dihasilkan oleh 0,48 kg gas elpiji (LPG). Penggunaan gas metan tidak hanya menghasilkan energi yang besar tetapi

juga lebih ramah lingkungan [20].

Penelitian seperti ini sudah banyak dilakukan. Riki & Alviah, 2009,

melaporkan bahwa fermentasi POME pada skala laboratorium sistem tertutup (

Close Digester Tank ), termofilik, pH 7 dan alkalinitas dijaga 4.000 mg/L telah dapat menghasilkan biogas. Variasi HRT 10, 8, 6 & 4 hari. Produksi biogas

terbesar diperoleh pada HRT 6 hari . Mereka juga melaporkan bahwa laju

dekomposisi bahan organik pada HRT 6 hari adalah sekitar 75 % sedangkan laju

dekomposisi bahan organik terbaik yakni ± 79 % dicapai pada HRT 10 hari [5].

Beberapa penelitian yang dilakukan tidak hanya sebatas memvariasikan

HRT saja, akan tetapi sudah ada penelitian yang melakukan variasi recycle

terhadap laju dekomposisi. Amalia Yolanda dan Senafati. 2009, melakukan perbaikan sistem tertutup pada skala laboratorium dengan melakukan recycle

terhadap keluaran fermentor. Cairan keluaran fermentor di tampung dan di

endapakan selama 6 jam .Cairan pekat atau yang berada dibagian bawah

pengendap di recycle kembali ke fermentor sedangkan cairan jernih ( bagian atas )

dikeluarkan dari sistem . Perbaikan sistem ini telah berhasil meningkatkan laju

dekomposisi bahan organik menjadi 85 % pada HRT 6 hari [7].

Febriansyah dan Vandi. 2010, telah berhasil melaksanakan proses fermentasi POME sistem tertutup pada skala pilot , walaupun penelitian tersebut

masih merupakan kajian awal, namun telah berhasil melakukan penyesuaian

kondisi operasi, loading up, dan sinkronisasi sistem [6].

Arie & Elton, 2011, telah berhasil melaksanakn proses fermentasi

POME sistem tertutup pada skala pilot, dimana peneliti melakukan recycle sludge

sebesar 34% terhadap keluaran fermentor pada suhu 550C dan berhasil

meningkatkan laju dekomposisi bahan organik sebesar 77,35% pada HRT 6 hari

Tabel 2.8 Berbagai Penelitian fermentasi POME menjadi Biogas yang telah dilakukan

Institusi/Peneliti Bahan Baku

Sistem / Kondisi Hasil

Institut Kyushu Jepang dengan

UPM Malaysia POME

Open Digester Tank Kandungan metan di dalam biogas 13,5 – 49%

Palm Oil Research Centre Malaysia

POME

Close Digester Tank Walaupun konsentrasi CH4 65%, namun

-Variasi HRT 10,8,6 & 4

- -Pengaruh HRT terhadap

-Variasi HRT 20,10 & 8

-Pengaruh HRT terhadap fermentasi POME

Jumri Prico

-Variasi recycle terhadap laju dekomposisi

Laju dekomposisi dengan metode recycle dapat mencapai 80 %

Febri & Vandi POME Fermentasi POME sistem tertutup pada skala pilot

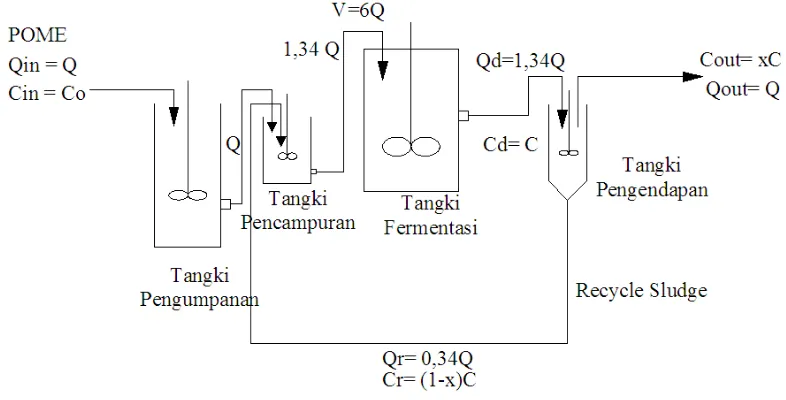

Penelitian yang dilakukan merupakan pengembangan dari penelitian Arie &

Elton. Penelitian dilakukan dengan skala pilot dengan melakukan recycle terhadap

2.10 FERMENTASI POME DENGAN RECYCLE SLUDGE

Gambar 2.3 Sketsa neraca massa Fermentasi POME dengan Recycle Sludge

Analisa neraca massa didasarkan pada prinsip bahwa massa tidak dapat

diciptakan dan dimusnahkan, tetapi massa dapat diukur. Analisa massa biasanya

difungsikan dalam waktu. Pada fermentor dengan sistem recycle alur masuk adalah berupa umpan segar POME dan sludge yang dikembalikan pada reaktor (return sludge). Sedangkan alur keluarannya adalah berupa digested slurry.

Secara simbolis :

= laju perubahan konsentrasi biomassa pada reaktor (kg/m3hari) V = volume reaktor (m3)

Qin = laju alir masuk (m3/ hari)

Cin = konsentrasi biomassa pada aliran masuk (kg/m3) Qout = laju alir keluar (m3/ hari)

Cr = konsentrasi biomassa pada aliran recycle (kg/m3) rg = kecepatan netto dari produksi biomassa (kg/m3.hari)

Jika diasumsikan konsentrasi dari mikroorganisme pada influent (masukan) dapat diabaikan dan keadaan steady state (dC/dt=0), persamaan di atas menjadi:

Qout.Cout Qr.Cr rg.V

(2.2)

Hubungan antara laju pertumbuhan dengan laju utilisasi substrat pada sistem

kontinu yaitu: rg YrsukdC

(2.3)

Dimana :

rg = kecepatan netto dari produksi biomassa (kg/m3.hari) Y = koefisien yield sintesis (kg/kg COD)

rsu = laju konsentrasi substrat yang berubah menuju utilisasi (kg/m3 hari) kd = koefisien pembusukan endogenus (kg/kg hari)

Jika kedua persamaan di atas dikombinasikan

kd

Inversi dari ruas kiri didefenisikan sebagai nilai Sludge Retention Time (SRT).

SRT= reaktor yaitu perbandingan antara volume reaktor dengan laju alir masuk pada reaktor. Pada penelitian ini digunakan HRT 6 hari.

Dari gambar diperoleh:

V= 6Q

Cd=C

Cout= x.C

Cr= ( 1-x ).C

HRT= 6 hari

Substitusi nilai tersebut ke persamaan :

SRT=

Mixing tank merupakan alat pencampur yang mencampurkan suatu zat dengan zat lain yang biasanya berbentuk silinder dengan sumbu terpasang vertikal yang biasanya bervolume > 250 liter Sekat (buffle) [21]. Sebuah mixing tank

terdiri atas:

1. Agitator (pengaduk)

Agitator (pengaduk) digunakan untuk mengaduk campuran, jenis dari

impeller beragam disesuaikan pada sifat dari zat yang akan dicampurkan. Jenis-jenis impeller yang umumnya digunakan adalah tree-blades yang digunakan untuk mencampurkan bahan dengan viskositas rendah dengan putaran tinggi [22].

2. Sekat (buffle)

3. Heater

Heater merupakan alat pemanas dimana suhu dan waktunya dapat diatur sesuai dengan kebutuhan untuk memanaskan bagian inner ring suatu bantalan

yang akan dipasang ke suatu poros [23]. 4. Motor

Motor merupakan alat penggerak pengaduk (agitator) dimana kecepatan dapat diatur sesuai dengan proses yang diinginkan [23].

Salah satu aplikasi mixing tank yang paling terkenal adalah reaktor tangki berpengaduk (RATB). Prinisip kerja suatu RATB adalah memasukkan satu atau lebih reaktan ke dalam tangki dan pada saat bersamaan mengeluarkan sejumlah produk dari reactor. Pengaduk dalam mixing tank dirancang sedemikian rupa sehingga campuran reaktan akan teraduk dengan sempurna dan reaksi berlangsung seoptimal mungkin. Hal ini sangat penting karena ketika beroperasi dalam kondisi

steady state, jumlah reaktan yang masuk ke dalam reaktan harus sesuai dengan jumlah produk yang dihasilkan (the flow rate in must equal to the mass flow rate out). Mixing tank yang dilengkapi dengan pengaduk, motor, dan heater

menjadikan alat ini menjadi boros terhadap penggunaan energi listrik dan kurang

efisien jika digunakan [24].

Dalam penggunaan suatu mixing tank, maka harus diperhatikan bagaimana

pemilihan reaktor yang tepat. Adapun pemilihan reaktor yang tepat bertujuan untuk :

1. Mendapatkan keuntungan yang besar. 2. Biaya produksi yang murah.

3. Modal kecil/volume reaktor minimum. 4. Operasinya sederhana dan murah. 5. Keselamatan kerja terjamin.

2.12 STATIC MIXER

Pengadukan atau pencampuran suatu fluida biasa terjadi dalam sebuah tangki pencampur (vessel), tangki yang digunakan terdiri dari pengaduk dan motor

serta sekat atau baffle. Untuk skala yang lebih besar pengadukan dengan menggunakan tangki akan menimbulkanbiaya yang lebih besar untuk itu digunakan peralatan pencampuran fluida yang lebih fleksibel dalam perbesaran skala produksi yaitu metode pengadukan dengan static mixer (pengadukan diam).

Static mixer (mixing in pipe) dapat berupa sepotong pipa kosong atai pipa yang diberi sekat atau orifis yang akan membuat fluida saling berkontak. Ada lima mekanisme proses yang akan terjadi bila suatu fluida dicampurkan di dalam static mixing

Gambar 2.4 Jenis Pola Aliran di Dalam Static Mixer

Membagi (Dividing)

Memutar (Rotating)

Menghubungkan (Chaneling)

Membelokkan (Diverting)

Menggabungkan Kembali (Recombining) [25].

2.13 STATIC IN-LINE MIXER DALAM PENELITIAN

Gambar 2.5 Rancangan Static In-Line Mixer Dalam Penelitian

Penelitiaan mengenai pola aliran pada pipa bersekat (baffles) sebelumnya telah dilakukan Al – tabi dan Ooi et All, dimana mereka menjadikan Cystic duct

(kelenjar kista) sebagai latar belakang pemodelan dari studi mereka. Al- tabi melakukan percobaan dengan memvariasikan aliran fluida ( berbagai macam nilai Re) yang masuk kedalam fluida serta memvariasikan jarak atau rasio panjang sekat serta membandingkannya dengan pipa yang tanpa sekat.

Al-tabi mengambil variasi c/D ( 0,3 ; 0,5; 0,7 ) dimana jarak antar sekat adalah 1,5 D.

Gambar 2.7 Pola Aliran untuk Nilai Reynolds 110 Aliran dari Kiri ke Kanan [26]

Gambar 2.8 Pola Aliran untuk Nilai Reynolds 100, c/D = 0,5 Aliran dari Kiri ke Kanan [26]

Gambar 2.10 Pola Aliran c/D = 0,5 [26]

Gambar 2.11 Pola Aliran c/D = 0,3 [26]

Gambar 2.13 Faktor Friksi Vs Angka Reynolds pada variasi nila c/D [27]

Gambar 2.15 Kesimpulan [27]

Dari penelitian ini ada beberapa hal yang dapat dijadikan pertimbangan dalam perancangan atau penggunaan static mixer antara lain

rancangan sekat pada static mixer akan semakin cepat menciptakan

turbulensi [27].

2. Penggunaan sekat dapat meningkatkan faktor friksi dan nilai c/D yang

kecil akan membuat nilai faktor friksi yang tinggi. Hal ini terlihat dari nilai c/D 0,3 memiliki nilai faktor friksi yang lebih besar jika dibandingkan dengan c/D 0,5 & 0,7. Namun untuk nilai c/Dyang semakin kecil gradien faktor friksi vs NRe semakin menurun yang dapat diasumsikan bahwa hanya sedikit keterikatan antara faktor friksi pada Nilai Reynod, dan pada nilai Reynold yang tinggi nilai dari faktor friksi tetap ( tidak terikat dengan nilai Reynold) dan dapat dikatakan ini merupakan karakter dari aliran turbulen [27].

3. Penggunaan sekat dapat menurunkan nilai koefesien variance (derajat pencampuran). Dimana nilai c/D yang semakin kecil akan semakin menurunkan nilai koefesien variance yang berati pencampuran akan lebih sempurna [26].

4. Keidealan aliran dalam pengaduk ini akan semakin baik terutama untuk rezim aliran non - turbulen, jika ditambahkan valve (mampu mengatur

aliran fluida) untuk mencegah aliran kosong pada pipa bersekat. Kinerja valve yang dimaksut mirip dengan fungsi Valves of Heisters pada kelenjar

kista [28].

2.14 BERBAGAI PENELITIAN YANG MENGGUNAKAN STATIC MIXER Static mixer merupakan alat pencampur yang digunakan untuk mencampurkan dua zat atau lebih yang bertujuan untuk menghomogenitaskan campuran zat tersebut yang berupa sepotong pipa yang di dalamnya ada sekat yang berfungsi untuk memberikan pola aliran sehingga campuran menjadi homogen.

SMX yang terbuat dari baja stainless dengan diameter 40 mm dan rasio L/D sama

dengan satu. Tebal plat yang berbentuk bulat panjang adalah 2 mm.

Gambar 2.16 Bentuk dari SSC, YNU dan YMX (Dari Atas ke Bawah)

Dari penelitian ini disimpulkan bahwa faktor friksi dari SMX memiliki kualitas yang baik sesuai dengan data yang ada, faktor friksi dari penggunaan SSC

dan YNU masing-masing yaitu 36% lebih rendah dari SMX dan 6% lebih tinggi dari SMX, faktor friksi SMX dengan YNU lebih baik daripada penggunaan SSC [29].

Yang H.C pada tahun 2006, meneliti tentang karakteristik pencampuran dengan pencampuran yang bergerak. Penelitian ini bertujuan untuk membandingkan pencampuran dengan menggunakan sekat berupa SMX dengan penggabungan YHC dan YNU. Rancangan dari masing-masing jenis sekat ini menggunakan baja stainless stells, dimana setiap sekat yang digunakan memiliki diameter 40 mm dengan rasio L/D adalah satu. Tebal rata-rata dari plat yang digunakan berbentuk bulat panjang seperti pipa dengan tebal 2 mm. Dari penelitian dilaporkan bahwa karakteristik pencampuran yang digunakan masing-masing pencampur berbeda, ini telihat dari hasil visualisasi. Pada SMX dan YHC, bentuk pencampuran berupa membelah aliran dan menyilang sedangkan pada YNU menunjukkan pola aliran berupa cross-sectional. Dalam SMX, bisa dipasang 5 elemen sekat di dalam alat pencampur sehingga pencampuran bisa lebih baik, sementara pada YNU dan YHC hanya bisaa dipasang 1 dan 2 elemen

saja [30].

.Penelitian selanjutnya yang diteliti oleh Kuo-Tung Chang, Jer-Huan Jang,

bentuk pola aliran yang terbentuk dari tri-helical. Cairan yang digunakan adalah

air. Pada percobaan ini menggunakan Nd-YAG laser, tri-helical sebagai bentuk pengujian, pengatur laju masuk dan keluar air dan penangkap sistem gambar dari

percobaan. Dalam penelitian ini, tri-helical digunakan dengan memasukkannya ke dalam tabung untuk visualisasi aliran. Tri-helical dibagi menjadi 3 bagian di dalam pipa. Pengujian ini terdiri atas 4 elemen dengan pengaturan kiri dan kanan diatur secara aksial dalam pipa sehingga bagian ujung pipa aka membentuk sudut 600. Dimensi dari masing-masing elemen adalah 40 x 60 mm, dimana rasio untuk setiap elemen adalah 1,5. Ketebalan pipa 1,2 mm, diameter pipa yaitu 40,4 mm sehingga ada celah kcil antara tri-helical dengan pipa. Panjang total pipa adalah 1000 mm, sedangkan panjang modul penguji adalah 240 mm. Rangkaian peralatan dapat dilihat pada gambar 2.17 berikut.

Gambar 2.17 Skema Penelitian Visualisasi Tri-Helical Staic Mixer [31]

Dari penelitian yang dilakukan, disimpulkan bahwa visualisasi aliran

dalam tri-helical dapat dibuktikan secara numerik dan eksperimental, software CFD dengan menggunakan Star-CD berhasil digunakan untuk memprediksi aliran

2.15 STUDI PILOT PLANT

Percobaan khas yang bertujuan untuk pengembangan proses adalah dengan menggunakan percobaan Pilot plant. Pilot plant merupakan suatu alat

experiment dimana sekurang-kurangnya alat operasi yang ada terdapat dalam pilot plant tersebut dapat menampilkan atau mewakili alat operasi yang ada di pabrik sebenarnya. Bagian dari operasi yang ada pada pilot plant tersebut menggambarkan secara tidak langsung operasi yang ada pada komersial plant yang dapat dirubah dengan menggunakan model matematik [32].

Gambar 2.18 Langkah-langkah Pengembangan Scale Up

Dalam proses industri, data eksperimental sering tersedia dalam skala laboratorium atau system agitasi skala pilot, dan tergantung pada hasil scale-up

untuk mendesain satu unit penuh. Ketika prose Scale-up menjadi sangat beranekaragam, tidak ada metode tunggal yang dapat mengatasi masalah scale-up,

dan banyak pendekatan yang ada dari scale-up. Kesamaan geometri, tentunya sangat penting dan paling sederhana yang biasa didapatkan. Kesamaan kinematika dapat diartikan sebagai bagian perbandingan dari kecepatan atau waktu.

Kesamaan dinamika memerlukan perbandingan tetap dari viskos, inersia dan gaya gravitasi. Meskipun jika kesamaan geometri telah didapatkan, kesamaan dinamika

sering sekali tergantung si desainer untuk mengandalkan penilaian dan

pengalaman dalam melakukan scale-up.

Dalam banyak kasus, objek utama biasanya mewakili proses agitasi

seperti: gerakan cairan yang sama, seperti pencampuran cairan, dimana gerakan cairan mewakili kecepatan yang diperkirakan sama pada kasus kedua : suspensi solid yang sama, dengan tingkat suspensi yang sama ; dan laju perpindahan masa yang sama, dengan perpindahan masa terjadi diantara fasa cair dan padat, fase cair-cair, dan dengan laju yang sama [33].

2.16 ANALISA EKONOMI

Penelitiaan ini bertujuaan menggantikan peran tangki berpengaduk (mixing tank) dengan static in line mixer. Harapan dari penggantiaan ini adalah efesiensi dari biaya pabrikasi awal dan biaya operasional, dimana tangki berpengaduk menghabiskan biaya yang cukup besar dan tidak lunak terhadap kapasitas pengolahan. Adapun spesifikasi dari static in line mixing dan mixing tank dapat dilihat pada tabel

Tabel 2.9 Spesifikasi Pembuatan dan Biaya Tangki Berpengaduk

Tabel 2.10 Spesifikasi Pembuatan dan Harga Static in line mixing

Bahan Harga Jumlah Total Biaya

Pipa 1,5 inch 800.000 1 800.000

Baffle 5.000 5 20.000

Heater & thermocouple

961.600 1 961.600

Pompa 30.000.000 2 60.000.000

Operasional ( 1hari) 9.120 9.120

Total 61.790.720

Efesiensi biaya =

=

= 0,38 ~ 38%

![Tabel 2.1 Luas Areal Perkebunan Kelapa Sawit 2006-2011 [10]](https://thumb-ap.123doks.com/thumbv2/123dok/3898790.1856300/1.595.109.517.512.656/tabel-luas-areal-perkebunan-kelapa-sawit.webp)

![Tabel 2.2 Volume dan Nilai Ekspor Kelapa Sawit Tahun 2006-2010 [11]](https://thumb-ap.123doks.com/thumbv2/123dok/3898790.1856300/2.595.108.517.278.373/tabel-volume-dan-nilai-ekspor-kelapa-sawit-tahun.webp)

![Gambar 2.1. Blok diagram pengolahan TBS menjadi CPO [13]](https://thumb-ap.123doks.com/thumbv2/123dok/3898790.1856300/3.595.115.532.127.459/gambar-blok-diagram-pengolahan-tbs-menjadi-cpo.webp)

![Tabel 2.3 Karakteristik POME dari sampel Adolina [15]](https://thumb-ap.123doks.com/thumbv2/123dok/3898790.1856300/4.595.108.388.379.645/tabel-karakteristik-pome-dari-sampel-adolina.webp)

![Tabel 2.5 Kondisi Optimum Produksi Biogas [17]](https://thumb-ap.123doks.com/thumbv2/123dok/3898790.1856300/8.595.169.456.590.753/tabel-kondisi-optimum-produksi-biogas.webp)

![Tabel 2.6 Keuntungan dan Kerugian Fermentasi Anaerobik [19]](https://thumb-ap.123doks.com/thumbv2/123dok/3898790.1856300/10.595.128.513.532.707/tabel-keuntungan-dan-kerugian-fermentasi-anaerobik.webp)

![Tabel 2.7 Kesetaraan biogas dengan sumber lain [17]](https://thumb-ap.123doks.com/thumbv2/123dok/3898790.1856300/11.595.108.320.347.542/tabel-kesetaraan-biogas-sumber.webp)