USULAN SISTEM

MONITORING

MENGGUNAKAN APLIKASI BERBASIS

WEB

BARCODE

PROGRAM

UNTUK MEMPERMUDAH

MONITORING

PART

MANUFAKTUR DAN

PROJECT

DI PT. ASTRA OTOPARTS TBK. DIVISI WINTEQ

Nursim, Panji Kusmanto

Program Studi Teknik Produksi dan Proses Manufaktur, Politeknik Manufaktur Astra Gedung Astra Jl. Gaya Motor Raya No. 8, Sunter II, Jakarta Utara 14330, Jakarta

Telp/Fax : 021-6519555 / 021-6519821

nursim@polman.astra.ac.id, panji.tpm@gmail.com

Abstrak

PT Astra Otoparts Tbk. Divisi Winteq adalah suatu perusahaan job order yang salah satu produknya adalah mesin produksi manufaktur. Sistem produksi yang digunakan oleh Winteq bersifat project. Pemberian informasi project progress dilakukan secara langsung (face to face) sehingga proses monitoring yang dilakukan oleh seksi PPC membutuhkan banyak proses dan lama. Hal ini dikarenakan database yang digunakan belum terintegrasi antara satu dengan yang lainnya. Oleh karena itu dibuatlah konsep sistem aplikasi monitoring yang mampu mengintegrasikan antar proses. Sehingga PPC tidak lagi mengambil data secara manual ke setiap seksi yang terkait, namun data diambil dari satu aplikasi yang akan dibuat. User yang mengisi data melalui aplikasi tersebut dipermudah untuk proses input data dan validasi dengan memanfaatkan barcode yang sudah ada di drawing saat ini. Ditargetkan dari konsep yang dibuat ini mampu menurunkan jumlah proses untuk pengambilan info part oleh PPC dari 5 proses menjadi 2 proses, serta mempercepat waktu monitoring sebesar 97,53%.

Kata Kunci: Sistem monitoring, sistem integrasi, barcode program.

1. PENDAHULUAN

1.1 Latar Belakang

PT Astra Otoparts Tbk. Divisi Winteq adalah perusahaan yang bergerak di bidang manufaktur pembuatan mesin produksi. Winteq adalah suatu perusahaan job order pembuatan mesin manufaktur yang bersifat project. Pemberian informasi project progress dilakukan secara langsung (face to face). Sistem monitoring saat ini dilakukan oleh seksi PPC secara langsung dengan seksi-seksi terkait lainnya. Hal ini juga sangat berpengaruh terhadap kelancaran project aktif di Winteq, karena masih adanya kemungkinan kesalahan komunikasi dan pemberian informasi.

Banyak komponen dari setiap project yang ada di Winteq dikerjakan oleh vendor. Sehingga secara administratif untuk komponen tersebut harus jeli dalam penanganannya. Komponen-komponen yang dikerjakan oleh vendor harus melewati beberapa proses administrasi. Mulai dari desain oleh Engineering hingga komponen tersebut sampai diterima oleh operator produksi untuk dilakukan proses akhir (assembly, setting, alignment, dan proses finishing).

Banyaknya data dan sistem pemberian informasi yang belum terintegrasi mengakibatkan lamanya proses monitoring yang dilakukan. Untuk itu diperlukan sebuah implementasi dari sistem yang menggabungkan setiap informasi dari satu proses dengan proses lainnya. Sehingga diperlukan sistem yang dapat menggabungkan semua step menjadi satu report database, sebagai sistem untuk monitoring proses administrasi dari setiap komponen yang berjalan. Serta untuk kemudahan dan efektifitas waktu, diperlukan

sistem barcode sehingga validasi dan proses pendataan bisa labih mudah dan efisien.

1.2 Perumusan Masalah

Bagaimana cara membangun sistem informasi proses administrasi part manufaktur terintegrasi sehingga pemberian informasi menjadi lebih cepat dan mudah.

1.3 Pembatasan Masalah

Batasan masalah tugas akhir ini adalah: 1. Penelitian hanya terbatas pada part manufaktur. 2. Tidak membahas biaya yang dibutuhkan dalam

pembuatan program.

3. Sample data diambil dari project yang sedang berjalan saat pengambilan data dari bulan Februari sampai April 2015.

4. Sample data diambil hanya dari seksi-seksi terkait (Engdoc, PPC, Warehouse, QI)

5. Tidak membahas kode pemrograman.

1.4 Tujuan dan Manfaat Penelitian

1.4.1 Tujuan

Adapun tujuan dari penelitian ini adalah, sebagai berikut:

1. Membuat program terintegrasi yang dapat memudahkan proses monitoring administratif part manufaktur.

1.4.2 Manfaat

Penelitian ini diharapkan dapat memberikan manfaat kepada berbagai pihak, yaitu:

1. Bagi Mahasiswa

a. Mendapat pengalaman dalam mengaplikasikan ilmu-ilmu teknik industri.

b. Menambah pengalaman dalam memahami dunia kerja khususnya pada perusahaan manufaktur job order.

c. Mendapat ilmu-ilmu baru yang tidak didapat diperkuliahan.

2. Bagi Perusahaan

a. Sebagai masukan bagi perusahaan untuk menjadi lebih baik lagi dalam hal sistem terintegrasi.

b. Sistem monitoring terkait part manufaktur bisa lebih mudah, efektif dan akurat.

1.5 Metode Penelitian

Dalam penyusunan tugas akhir ini, penulis menggunakan beberapa metode dalam melakukan penelitian, yaitu:

1. Observasi

Pengambilan data dengan cara mengamati secara langsung proses administrasi di dalam perusahaan.

2. Wawancara

Untuk menunjang dan melakukan pengumpulan data, penulis melakukan wawancara terhadap staff pada seksi yang terkait.

2. PENGUMPULAN DATA

2.1 Pengenalan Produk

PT Astra Otopart Tbk. Divisi Winteq atau yang biasa disebut Winteq adalah perusahaan dengan output produk berupa mesin manufaktur atau bisa berupa line produksi sesuai dengan project yang diminta dari customer. Beberapa contoh diantaranya adalah mesin CNC Lathe Machine, Robot Line Automation, Forging Line Automation, CBN Cutting Machine, dan lain-lain. Winteq adalah perusahaan job order dimana Winteq mengerjakan mesin-mesin manufaktur sesuai dengan pesanan yang diminta oleh customer. Kecuali untuk seksi R&D (Research and Development) melakukan penelitian tentang mesin baru serta pengembangan dari mesin yang sudah ada. Berikut contoh produk-produk yang telah Winteq hasilkan:

Gambar 2.1 Contoh produk Winteq

Sumber: Dokumentasi seksi Engineering Documentation

Permintaan spesifikasi mesin yang berbeda-beda di setiap project yang dikerjakan mengakibatkan tidak pastinya stok untuk part manufaktur yang Winteq pesan ke vendor. Permintaan part yang tidak dapat diprediksi mengakibatkan bertambahnya waktu

administrasi dari setiap part yang hendak dipesan ke vendor.

2.2 Business Process PT Astra Otoparts Tbk. Divisi Winteq

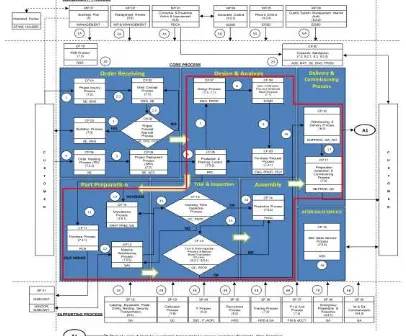

Dalam penulisan ini penulis fokus membahas tentang proses administratif yang terkait dengan part manufaktur. Proses yang dilakukan dalam sistem monitoring meliputi design & analysis, part preparation, trial & inspection, assembly, serta delivery & commisioning process. Proses-proses tersebut diambil dari Business Process PT Astra Otoparts Tbk. Divisi Winteq pada gambar 2.2 berikut:

Gambar 2.2 Business Process PT Astra Otoparts Tbk. Divisi Winteq

Sumber: Quality Manual Winteq

2.3 Flow Process Part Manufaktur

Untuk memperjelas dan mempermudah pembacaan flow process terkait dengan flow process administratif part manufaktur, peneliti melakukan observasi langsung terhadap seksi yang terkait dengan flow process administratif part manufaktur tersebut. Flow tersebut dituangkan dalam gambar 3.3 pada halaman 23. Flow process tersebut bersumber dari hasil wawancara dan diskusi dari tiap seksi terkait.

Gambar 2.3 FlowProcess Administratif Part Manufaktur (Current

Condition)

Keterangan tiap proses dapat dilihat pada tabel 2.1 berikut:

Tabel 2.1 Uraian Flow Process Administratif Part Manufaktur

No. Keterangan

2 Engineering mengeluarkan approved drawing berbentuk

hardcopy dan BOM List ke Engineering Documentation. 3 Engineering Documentation melakukan input data dari

BOM List ke format standar di Engineering Documentation. 4 Engineering melakukan validasi dan pengecekan antara

drawing dengan data yang ada di BOM List.

5 Data/file yang tidak valid akan dikembalikan ke

Engineering untuk proses revisi.

Data valid akan disimpan langsung oleh Engineering

Documentation.

6 Engineering Documentation melakukan stempeling

terhadap drawing OK.

7 Engineering dan Machinery melakukan permintaan pembelian.

Engineering Documentation membuat drawing controlled

copy untuk keperluan proses manufaktur oleh vendor.

8 PPC memasukkan data permintaan pembelian ke dokumen

SAP.

9 Purchasing melakukan proses order berdasarkan request order dari Engineering.

10 Vendor melakukan proses manufaktur sesuai order dan

drawing.

11 Part manufaktur dan controlled copy drawing kembali ke

Winteq melalui Warehouse, yang selanjutnya diserahkan ke

QI untuk dilakukan proses inspeksi.

12 Quality Inspection melakukan pengecekan part sesuai

dengan acuan drawing.

Setelah dilakukan pengecekan, QI memberikan hasil bahwa

part tersebut OK, atauNG.

13 QI mengembalikan part serta hasil inspeksi ke warehouse.

Part NG oleh warehouse dibuatkan surat jalan untuk

dikembalikan ke vendor untuk proses repair.

14 Part NG oleh vendor dilakukan repair sesuai checksheet

atau dilakukan penggantian part jika tidak bisa di repair.

15 Part OK dari QI dinyatakan Part GR selanjutnya warehouse

melakukan input data ke SAP dan diproses lebih lanjut oleh

AOP.

Part OK diambil oleh PIC untuk dilakukan proses

assembling.

16 Produksi melakukan proses assembling bersamaan dengan

PPC melakukan controlling terhadap proses asssembling

tersebut.

2.4 Flow Process Administratif Part Manufaktur

Gambar 2.4 Flow Process Administratif Part Manufaktur

Proses Permintaan Pembelian (PP) dilakukan oleh seksi Engineering dan seksi Machinery sesuai dengan Bill of Material dari Engineering. Selanjutnya PP harus dilakukan pengecekan dan ditandatangani secara bertahap oleh PIC, Kepala Seksi, Kepala Departemen, dan terakhir adalah pihak Purchasing.

Setelah PP ditandatangani, selanjutnya dilakukan proses Purchase Requisition (PR). Proses PR adalah proses pemasukan data dari PP ke SAP, serta dilakukannya permintaan penawaran oleh vendor untuk mengetahui estimasi harga.

Setelah proses PR dan dipilih vendor untuk pemrosesan part, selanjutnya Purchasing melakukan proses Purchase Order (PO) ke vendor.

Proses Good Received (GR) adalah proses serah terima barang yang telah dinyatakan OK oleh tim QC dan dimasukannya data ke dalam SAP oleh pihak Wa rehouse. Proses GR dapat dilakukan setelah adanya dokumen PO di dalam SAP. Sebelum ada PO yang masuk dalam data SAP, part yang datang tidak

bisa dinyatakan sebagai part GR karena tidak adanya data valid atas part tersebut.

Invoice adalah tanda bukti dari part yang telah dinyatakan GR oleh Warehouse, dimana tanda bukti tersebut sebagai tagihan oleh vendor terhadap pihak Accounting dan dilampirkan pada SAP.

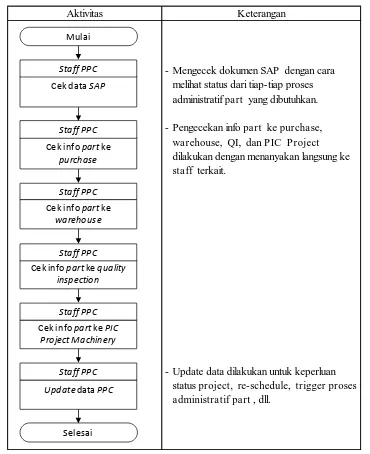

2.5 Alur Pengambilan Data Oleh Seksi PPC

Dari data yang didapat menggunakan metode observasi dan wawancara ke seksi PPC, didapat aliran proses untuk pengambilan data kebutuhan project manufaktur digambarkan dalam flow chart berikut:

Tabel 2.2 Prosedurpengambilan data status part oleh seksi PPC

Aktivitas

-- Pengecekan info part ke purchase,

warehouse,QI, dan P ICP roject

dilakukan dengan menanyakan langsung ke

staff terkait.

- Update data dilakukan untuk keperluan

status project, re-schedule,trigger proses

administratif part, dll. Keterangan

Mengecek dokumen SAP dengan cara

melihat status dari tiap-tiap proses

administratif part yang dibutuhkan.

Mulai

Updatedata PPC

Staff PPC

Selesai

Untuk keperluan pengambilan data oleh seksi PPC yang pertama dilakukan adalah mengecek pada data SAP. Jika aktual (incoming part) tidak sesuai dengan planning (delivery request) Selanjutnya PPC mengecek ke PIC project pada seksi purchase. Selanjutnya jika purchase menyatakan OK pada proses di dalam purchase, PPC mengecek ke warehouse. Barang yang diterima warehouse akan langsung diserahkan ke QI untuk dilakukan inspeksi. Data yang belum dinyatakan OK oleh QI maka belum dapat dimasukkan ke dalam SAP. Dikarenakan hal tersebut PPC melakukan proses follow up ke QI untuk part tersebut.

Proses monitoring yang saat ini dilakukan tergolong sulit, karena PPC harus mengecek ke semua seksi yang terkait dengan alur proses administratif part manufaktur yaitu: purchase, warehouse, quality inspection, dan PIC project (machinery).

Gambar 2.5 Struktur seksi PPC

Kuesioner ditujukan terhadap staff PPC yang menangani project manufaktur. Dikarenakan fokus dari sistem monitoring adalah untuk part dan project manufaktur. Berikut data dari staff PPC yang menangani part dan project manufaktur:

Tabel 2.3 Data koresponden kuesioner

Nama Lengkap

Umur Pendidikan

Terakhir

Jurusan

Helmi A F 22 D3 Tool Maker

Siti Hajar 25 D3 Multimedia

A Jaelani 24 SMK Teknik Mesin

Ruly Hidayat 18 SMK Teknik Kendaraan

Ringan

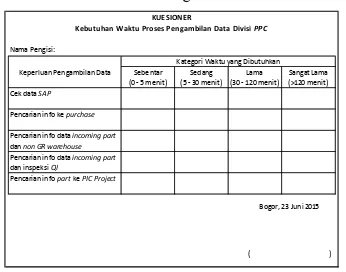

Dilihat dari kebutuhan proses pengambilan data kebutuhan project manufaktur, maka ditentukanlah form angket untuk kuesioner seperti berikut:

Tabel 2.4 Form angket kuesioner

Nama Pengisi:

Sebentar (0 - 5 menit)

Sedang (5 - 30 menit)

Lama (30 - 120 menit)

Sangat Lama (>120 menit) Cek data SAP

Pencarian info ke purchase

Pencarian info data incoming part dan non GR warehouse

Pencarian info data incoming part dan inspeksi QI

Pencarian info part ke PIC Project

KUESIONER

Kebutuhan Waktu Proses Pengambilan Data Divisi PPC

Keperluan Pengambilan Data

Kategori Waktu yang Dibutuhkan

Bogor, 23 Juni 2015

( )

Poin-poin angket pada kolom Keperluan Pengambilan Data diambil dari proses yang dilakukan untuk pengambilan data (gambar 3.9). Sedangkan penentuan range untuk kategori waktu ditentukan berdasarkan diskusi dengan seksi PPC.

Berikut adalah tabel kategori waktu sesuai hasil diskusi dengan seksi PPC dan diagram batang hasil dari kuesioner yang telah dilakukan:

Tabel 2.5 Kategori waktu pengambilan data

Kategori Waktu Point

Singkat (0 - 5 menit) 1

Sedang (5 - 30 menit) 2

Lama (30 - 120 menit) 3

Sangat Lama (>120 menit) 4

Gambar 2.6 Diagram hasil kuesioner kebutuhan waktu proses

pengambilan data seksi PPC

Dari hasil kuesioner diambil rata-rata dari seluruh staff di setiap prosesnya adalah sebagai berikut:

Gambar 2.7 Diagram rata-rata hasil kuesioner kebutuhan waktu

proses pengambilan data seksi PPC

2.6 Contoh Drawing

Dalam penangana administrasi part manufaktur digunakan drawing sebagai referensi pada pengolahan database, proses pembuatan part, pengecekan oleh QI, serta pada proses assembling. Contoh dari drawing dapat dilihat pada gambar berikut:

Gambar 2.8 Contoh drawing

Pada format drawing yang saat ini digunakan sudah terdapat drawing number (ditandai dengan lingkaran merah) yang akan digunakan sebagai nomor acuan untuk pengolahan database. Serta drawing number yang dikonversi ke bentuk barcode digunakan untuk pemasukkan data drawing number ke dalam database dengan tujuan memudahkan user dengan menggunakan barcode scanner dan mengurangi kesalahan pengetikan oleh user.

3. ANALISA DAN PENGOLAHAN DATA

3.1 Analisa Masalah

METHODE

Tidak ada standar monitoring yang berlaku Belum ada sistem data

yang terintegrasi File soft copy kurang

fleksibel saat di lapangan File data terpisah

antar divisi

Pemberian informasi berbentuk hard copy

Update data tidak dilakukan secara berkala

Proses update masih dilakukan secara manual

Monitoring part dan project membutuhkan banyak proses dan lama

Gambar 3.1 Diagram Analisa Sebab Akibat

Dari analisa sebab akibat di atas ditemukan tiga akar permasalahan yang ada dari segi metode dan material. Selanjutnya dilakukan identifikasi untuk mencari penanganan masalah menggunakan metode 5W1H (What, Why, Who, Where, When, How). Berikut tabel analisa yang dilakukan menggunakan metode 5W1H:

Tabel 3.1 Analisa 5W1H

WHAT WHY WHO WHERE WHEN HOW

Proses update masih dilakukan secara manual

QI, Warehouse, PPC Sistem pengolahan update data

Setiap kali melakukan pembaruan data

Belum ada sistem monitoring data yang terintegrasi

PPC Sistem pengolahan informasi project

Winteq

Setiap ada data yang diperbarui

File soft copy kurang fleksibel saat di lapangan

Engineering Documentation, PPC, QI,

Machinery

Di line assembly dan area QI

Setiap kali melakukan pembaruan data Monitoring part

dan project membutuhkan banyak proses dan

lama

Dibuat aplikasi sistem yang terintegrasi dan mudah dalam pengoperasiannya

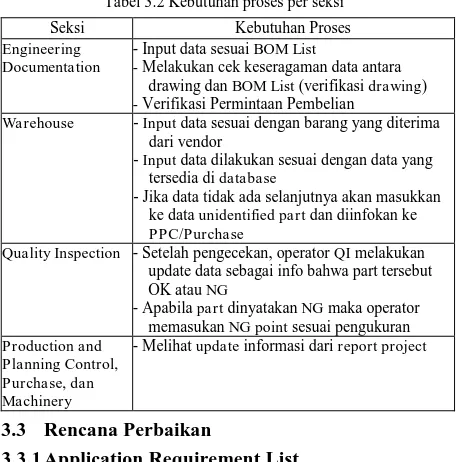

3.2 Kebutuhan Proses

Dari identifikasi seksi yang terkait dan identifikasi fungsi/tugas dari seksi tersebut, bisa dilakukan analisa untuk kebutuhan proses yang sekarang ada adalah sebagai berikut:

Tabel 3.2 Kebutuhan proses per seksi

Seksi Kebutuhan Proses

Engineering Documentation

- Input data sesuai BOM List

- Melakukan cek keseragaman data antara

drawing dan BOM List (verifikasi drawing)

- Verifikasi Permintaan Pembelian

Warehouse - Input data sesuai dengan barang yang diterima dari vendor

- Input data dilakukan sesuai dengan data yang

tersedia di database

- Jika data tidak ada selanjutnya akan masukkan

ke data unidentified part dan diinfokan ke

PPC/Purchase

Quality Inspection - Setelah pengecekan, operator QI melakukan update data sebagai info bahwa part tersebut

OK atau NG

- Apabila part dinyatakan NG maka operator

memasukan NG point sesuai pengukuran

Production and Planning Control, Purchase, dan Machinery

- Melihat update informasi dari report project

3.3 Rencana Perbaikan

3.3.1 Application Requirement List

Berikut adalah requirement application list dari program yang akan dibuat berdasarkan hasil analisa observasi dan wawancara di lapangan:

a. Menjawab kebutuhan setiap seksi yang bersangkutan

i.

Mampu melakukan input data sesuai kebutuhanii.

Mampu melakukan proses penggolongan data sesuai kebutuhan seksiiii.

Mampu melakukan verifikasi terhadap data baruiv.

Mampu melakukan verifikasi terhadap kesalahan penginputan datab. Mudah dioperasikan

i.

Bisa import dan export data ke dalam format pdf, excel, dan spreadsheetii.

Mampu mencetak dokumen secara mudah dengan format yang distandarkaniii.

Tampilan form mudah dipahami user c. Tahan lamai.

Meminimalisir error program akibat kesalahan userii.

Memiliki kapasitas yang cukup untuk penyimpanan data3.3.2 Konsep Aplikasi Secara Umum

Pemakaian sistem aplikasi yang akan dibuat berpengaruh terhadap flow process part manufaktur yang ada di Winteq. Perbedaan flow process part manufaktur yang akan dibuat terdapat pada adanya perubahan proses pada seksi engineering documentation, warehouse, dan quality inspection. Perubahan proses dapat dilihat pada flow process berikut:

Gambar 3.2 Perubahan Flow Process Administratif Part Manufaktur

(Usulan)

Perubahan dan penambahan proses ditandai dengan lingkaran merah pada tiap proses. Selanjutnya untuk keterangan proses pada setiap nomor dapat diterangkan pada tabel berikut:

Tabel 3.3 Uraian usulan flow chart proses administratif part

manufaktur

No. Keterangan

1 Proses desain dilakukan oleh Engineering.

2 Engineering mengeluarkan approved drawing berbentuk

hardcopy dan BOM List ke Engineering Documentation. 3 Engineering Documentation melakukan input data dari

BOM List ke aplikasi.

4 Engineering melakukan validasi dan pengecekan antara

drawing dengan data yang ada di BOM List.

5 Data/file yang tidak valid akan dikembalikan ke

langsung oleh Engineering Documentation. 6 Engineering Documentation melakukan stempeling

terhadap drawing OK.

7 Engineering dan Machinery melakukan permintaan pembelian.

EngineeringDocumentation membuat drawingcontrolled

copy untuk keperluan proses manufaktur oleh vendor.

8 PPC memasukkan data permintaan pembelian ke dokumen

SAP dan verifikasi data di aplikasi.

9 EngineeringDocumentation melakukan proses verifikasi

bahwa dokumen telah dilakukan proses PR.

10 Purchasing melakukan proses order berdasarkan request order dari Engineering.

11 Vendor melakukan proses manufaktur sesuai order dan

drawing.

12 Part manufaktur dan controlledcopydrawing kembali ke

Winteq diterima oleh Warehouse dan Warehouse

melakukan input data ke aplikasi.

Selanjutnya diserahkan ke QI untuk dilakukan proses

inspeksi.

13 QualityInspection melakukan pengecekan part sesuai

dengan acuan drawing.

Setelah dilakukan pengecekan, QI memberikan hasil bahwa

part tersebut OK, atau NG. Selanjutnya QI melakukan input

data ke aplikasi.

14 QI mengembalikan part serta hasil inspeksi ke warehouse.

PartNG oleh warehouse dibuatkan surat jalan untuk

dikembalikan ke vendor untuk proses repair.

15 PartNG oleh vendor dilakukan repair sesuai checksheet

atau dilakukan penggantian part jika tidak bisa di repair.

16 Part OK dari QI dinyatakan PartGR selanjutnya

warehouse melakukan input data ke SAP dan diambil oleh

PIC untuk dilakukan proses assembling.

17 Produksi melakukan proses assembling bersamaan dengan

PPC melakukan controlling terhadap proses asssembling

tersebut.

Perancangan konsep sistem aplikasi menggunakan flow chart yang isinya mencakup flow penggunaan aplikasi dari awal hingga proses akhir aplikasi secara sederhana. Flow chart konsep sistem aplikasi yang dibuat secara umum adalah sebagai berikut:

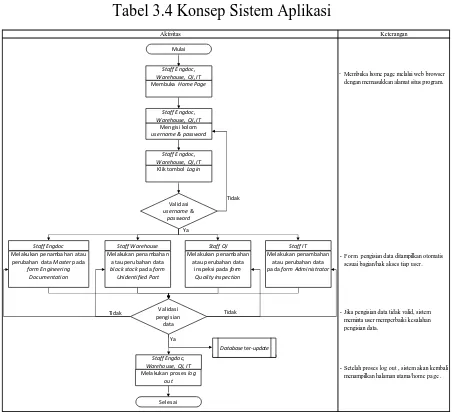

Tabel 3.4 Konsep Sistem Aplikasi

-Membuka home page melalui web browser dengan memasukkan alamat situs program.

- Form pengisian data ditampilkan otomatis sesuai bagian/hak akses tiap user.

- Jika pengisian data tidak valid, sistem meminta user memperbaiki kesalahan pengisian data.

- Setelah proses log out , sistem akan kembali menampilkan halaman utama/home page .

Aktivitas Keterangan

Mulai

Membuka Home Page Staff Engdoc, Warehouse, QI, IT

Mengisi kolom

username & password Staff Engdoc, Warehouse, QI, IT

Klik tombolLogin

Melakukan penambahan atau perubahan data Masterpada

form Engineering Documentation

Staff Engdoc

Melakukan penambahan atau perubahan data

block stockpada form Unidentified Part Staff Warehouse

Melakukan penambahan atau perubahan data

inspeksi pada form Quality Inspection Staff QI

Melakukan penambahan atau perubahan data pada form Administrator

Staff IT

Validasi pengisian data

Melakukan proses log out

3.3.3 Konsep Detail Aplikasi

Setelah diketahui kebutuhan proses di tiap seksi, selanjutnya dibuat standar form sebagai standar acuan programmer dalam membuat aplikasi. Form dibuat per seksi agar proses update data menjadi lebih mudah. - Form Log In dan Home Page

Halaman ini berfungsi sebagai halaman pertama. Di dalamnya terdapat fungsi untuk melihat progress dari project yang ada serta terdapat kolom untuk melakukan proses login. Untuk kebutuhan pengguna baru disertakan fungsi contact admin untuk mengetahui kontak dari administrator atau pengelola program. Sehingga dapat dibuat flow chart konsep penggunaan home page sebagai berikut:

Home Page

Memilih Pr oject Name

Dari Nama Pr oject yang Ada Memilih nomor COPRO aktif

Mengisi Kolom Username

Klik Tombol New User

Mengisi Kolom Pa ssword Klik view progress

Pr oject Report Klik Tombol Login

Muncul Pop Up Login Window khusus

Administrator

Muncul Form Divisi Sesuai Username

Gambar 3.3 Flow chart konsep penggunaan home page

Home Page sendiri memiliki 3 fungsi utama, yaitu untuk melihat progress project manufaktur, sebagai login page yang selanjutnya digunakan untuk keperluan pengolahan data, serta untuk penambahan user baru yang selanjutnya diolah oleh administrator.

Gambar 3.4 Form log in dan Home Page - Konsep Form Engineering Documentation

Engineering documentation adalah seksi yang bertugas mengisi dan membuat database untuk kebutuhan data di semua seksi yang terkait dengan project. Database diisi sesuai dengan BOM List yang engdoc terima dari engineering. Selanjutnya setelah database diunggah, engdoc melakukan proses verifikasi BOM List dengan drawing yang telah melewati proses pengecekan. Berikut flow chart konsep penggunaan form engineering documentation:

Tabel 3.5 Prosedur Kerja - Penambahan/Perubahan Data Master

Engineering Documentation

Hak Akses : Engineering Documentation

- Membuka home page melalui web browser dengan memasukkan alamat situs program.

- Penambahan data menggunakan barcode scanner untuk melakukan input nomor

drawing.

- Jika pengisian data tidak valid, sistem meminta user memperbaiki kesalahan pengisian data.

- Menutup form dengan cara menekan/klik tombol close/logout/exit.

Aktivitas Keterangan

Mulai

Membuka Home Page Staff Engdoc

Melakukan proses log in Staff Engdoc

Klik Save Edit Staff Engdoc

Selesai Validasi Pengisian Data

Menutup form Staff Engdoc

Data ter-update Merubah data

Staff Engdoc

Double click

data yang akan di edit Menambah data

Staff Engdoc

Mengisi data sesuai kolom

Memilih/input

nomorCOPRO

Klik tombol

Add New

Ya

Tidak Tidak

Mengetik data yang dirubah

Pada setiap form terdapat kolom-kolom yang perlu diisi. Untuk kolom yang digunakan pada form engineering documentation adalah sebagai berikut:

Tabel 3.6 Keterangan kolom pada konsep form engineering

documentation

Nama Kolom Keterangan

Nomor Copro Nomor cost of production object yang

digunakan oleh assembly/part

Drawing Number Input data menggunakan barcode scanner

terhadap barcode yang terdapat pada drawing

Part Name Nama assembly/part sesuai dengan nama

kolom title pada drawing

Quantity Jumlah part sesuai dengan quantity yang ada

pada drawing

Unit of Measurement

Satuan ukur dalam bentuk assembly/part

Master Drawing Status

Status untuk verifikasi master drawing

Purchase Requisition Status

Status untuk verifikasi proses PR

Berdasarkan flow chart konsep yang ada, dibuatlah konsep tampilan form engineering documentation seperti berikut:

Gambar 3.5 Form Engineering Documentation

Dari konsep yang ada, ditambahkan beberapa fungsi sebagai fungsi penunjang di form-form yang dibutuhkan dengan penjelasan fungsi pada tabel berikut:

Tabel 3.7 Fungsi Tombol

Nama Tombol Fungsi Penggunaan

Add New Menambahkan data/kolom baru.

Save Edit Menyimpan data baik data baru atau data yang diedit.

Next/Previous Memilih kolom aktif.

Delete Menghapus langsung satu deret/baris yang dipilih.

Refresh Memperbarui database pada tabel untuk mengetahui

data yang di-update.

Export Melakukan export file ke bentuk excel document.

Search/Kolom Search Mencari data pada tabel sesuai nama part.

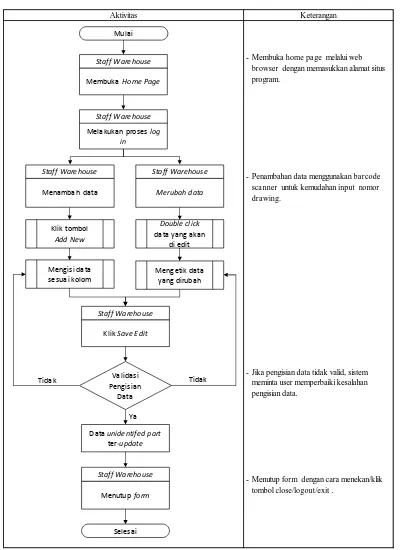

- Konsep Form Warehouse

Konsep form untuk seksi warehouse fokus pada dokumen unidentified part yang belum terdaftar di SAP ataupun data yang belum ada PO. Data ini ditemukan apabila terdapat proses bypass yang dilakukan oleh PIC Project karena faktor urgency untuk part tertentu. Sehingga terjadi miss antara proses penerimaan barang dari vendor oleh warehouse. Unidentified part dapat dilihat dari surat jalan yang diberikan oleh vendor. Apabila part memiliki nomor PO, maka vendor akan mencantumkan nomor PO di dalam surat jalan dari part tersebut.

Tabel 3.8 Prosedur penambahan/perubahan data unidentified part

Hak Akses : Warehouse

- Membuka home page melalui web browser dengan memasukkan alamat situs program.

- Penambahan data menggunakan barcode scanner untuk kemudahan input nomor

drawing.

- Jika pengisian data tidak valid, sistem meminta user memperbaiki kesalahan pengisian data.

- Menutup form dengan cara menekan/klik tombol close/logout/exit. Aktivitas Keterangan

Mulai

Membuka Home Page Staff Warehouse

Melakukan proses log in Staff Warehouse

Klik Save Edit Staff Warehouse

Data unidentifed part

ter-update Merubah data Staff Warehouse

Double click

data yang akan di edit

Pada form unidentified part data yang masuk bukan ke database utama, namun masuk ke dokumentasi unidentified part. Untuk keterangan kolom yang digunakan pada form unidentified part sendiri dijelaskan pada tabel berikut:

Tabel 3.9 Keterangan kolom pada konsep form unidentified part

Nama Kolom Keterangan

Received Date Tanggal penerimaan barang

Nomor Copro Nomor cost of production object yang digunakan

oleh assembly/part (jika ada)

Unit of Measurement Satuan ukur dalam bentuk assembly/part/process

Drawing Number Input data menggunakan barcode scanner

terhadap barcode yang terdapat pada drawing

Part Name Nama assembly/part sesuai dengan nama kolom

title pada drawing

Quantity Jumlah part sesuai dengan jumlah yang diterima

PIC Purchase PIC dari seksi purchase dari part/unit yang

diterima warehouse (jika ada)

Vendor Nama vendor yang mengirimkan barang

Purchase Requisition Status

Apabila terdapat nomor copro atau sudah

diketahui PIC Purchase, maka PR Status adalah

Checked

Untuk konsep tampilan form unidentified part adalah sebagai berikut:

Gambar 3.6 Form unidentified part

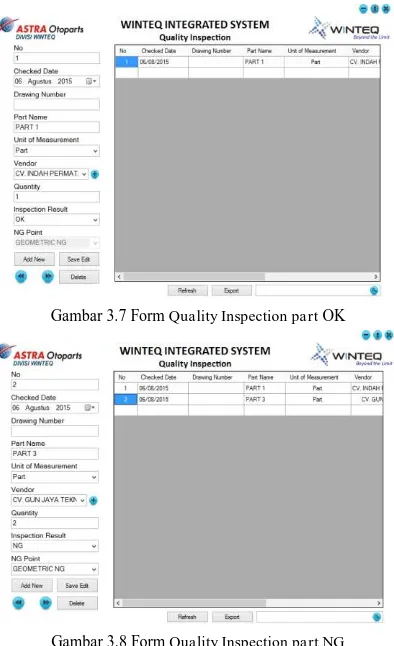

- Konsep Form Quality Inspection

Data yang masuk dari form QI akan masuk ke database monitoring, dan digunakan untuk memberikan informasi ke semua seksi yang membutuhkan. Scanning barcode pada drawing dilakukan per 1 part. Jika terdapat 10 part dengan nomor drawing yang sama, maka operator melakukan scan sebanyak 10 kali. Berikut flow chart konsep penggunaan form QI:

Tabel 3.10 Prosedur penambahan/perubahan data QI

- Membuka home page melalui web browser dengan memasukkan alamat situs program.

- Penambahan data menggunakan barcode scanner untuk kemudahan input nomor

drawing.

- Jika pengisian data tidak valid, sistem meminta user memperbaiki kesalahan pengisian data.

- Menutup form dengan cara menekan/klik tombol close/logout/exit. Aktivitas Keterangan

Mulai

Membuka Home Page Staff QI

Melakukan proses log in Staff QI

Klik Save Edit Staff QI

data yang akan di edit

Tabel 3.11 Keterangan kolom pada konsep form quality inspection

Nama Kolom Keterangan

No Auto number untuk kemudahan pencarian data.

Checked Date Tanggal pengecekan selesai.

Drawing Number

Input data menggunakan barcode scanner

terhadap barcode yang terdapat pada drawing.

Part Name Nama assembly/part sesuai dengan nama kolom

title pada drawing.

Unit of Measurement

Satuan ukur dalam bentuk

assembly/part/process.

Vendor Nama vendor yang mengirimkan barang.

Quantity Jumlah part sesuai dengan jumlah yang dicek.

Inspection Result

PIC dari seksi purchase dari part/unit yang

diterima warehouse (jika ada).

NG Point NGpoint yang ditemukan saat pengecekan.

Apabila hasil pengecekan OK, maka kolom NG

Point tidak aktif.

Untuk keperluan monitoring dan mempercepat waktu input data, pengisian data pada form QI dibatasi hingga NG point dan tidak sampai detail ukuran. Selanjutnya ditambahkan tombol “View Check Sheet” untuk melihat Check Sheet per part. Serta ditambahkan

Gambar 3.7 Form Quality Inspection part OK

Gambar 3.8 Form Quality Inspection part NG

3.3.3 Struktur dan Hak Akses

Secara keseluruhan struktur organisasi yang ada di Winteq adalah sebagai berikut:

MACHINERY ASSEMBLY I

HEAD : Agus Supratiknyo

PURCHASE GA & IR

SHIPPING

HEAD : A. Rivo Yanuarianto

HEAD : Ignasius Wisnu HEAD : Ruslan Effendi

PRECISION PARTS WORKSHOP

ELECTRICAL DESIGN AFTER SALES SERVICE WAREHOUSE Q C

PDCA

HEAD : Luthfi Gusman HEAD : Agus Setiawan HEAD : (Robbie Purwadi) HEAD : ( Hijrah Primaesa P. ) HEAD : ( Anas Triwibowo ) HEAD : Ferry Eko HEAD : Setio Ningrum HEAD : Sulistiowati HEAD : A. Ryan Prasetyo

HEAD : Anugraha Tasrif

MACHINERY ASSEMBLY II MACHINERY ASSEMBLY IV MECHANICAL DESIGN II SALES ENGINEERING PERSONNEL & HRD PPC

HEAD : ( Ifan Firmansyah ) HEAD : ( Koko Rubiana ) HEAD : Lukman Hakim T. HEAD : Dwi Ayu W. HEAD : Agung Alfarisi M.

MACHINERY ASSEMBLY III MECHANICAL DESIGN I Business Development FINANCE & ACCOUNTING ENG/OPR. SYSTEM DOC. & LK3 R & D COORDINATOR RESEARCH & DEVLP. DEPT.

HEAD : Eko Juwono HEAD : Mugi Harfianza HEAD : Sri Rochayati

HEAD : Fadli Hari Purnomo DEPUTY : Ayyasy Az Zurqi DEPUTY : A. Ryan Prasetyo

SUPPORTING & ADM. DIVISION

MACHINERY PROD. I DEPT. MACHINERY PROD. II DEPT. ENGINEERING DEPT. TECHNICAL SERVICE DEPT. FIN. & ADM. DEPT. SUPPORTING SYSTEM DEPT.

HEAD : Mugi Harfianza

PLANT & ENGINEERING DIVISION

Gambar 3.9 Struktur organisasi Winteq

Seletah mengetahui struktur organisasi yang ada di Winteq, selanjutnya ditentukan hak akses dengan rincian sebagai berikut:

Tabel 3.12 Hak akses pengguna aplikasi

Bagian Hak Akses

ENG/OPR. SYSTEM DOC. & LK3 Engineering Documentation

Administrator, User Administrator

WAREHOUSE Unidentified Part Administrator

QC Quality Inspection Administrator

Semua Bagian Viewer

3.3.5 Format Laporan

Laporan/report digunakan oleh tiap-tiap seksi yang membutuhkan untuk mengetahui informasi terbaru mengenai project yang dibutuhkan. Laporan yang dibutuhkan ada 3 laporan, yaitu:

- Unidentified Part Report

Unidentified Part Report diambil dari data part yang diterima oleh warehouse, dimana data di dalamnya adalah data dari part yang belum bisa dilakukan proses GR atau part yang belum terdapat data PO pada SAP.

Tabel 3.13 Contoh tabel Unidentified Part Report

Report Range :

No Delivered COPRODrawing Number Part Name Vendor/Supplier QTY PR Status PIC Purchase Checked Date Check Status 1 02 April 2015606090 606090.05.01 OPERATION PANEL 350X350X150PT. BOKOR KENCANA LESTARI 1 Checked TYS 02 April 2015 Checked 2 08 April 2015605961 14075-01-01-06 PIN LOCATOR PT. MARDISYA ENGINEERING 7 Checked RTH 08 April 2015 Checked 3 08 April 2015 NONIUS SCALE PT. MARGA CIPTA PRESISI 1 08 April 2015 Checked 4 01 April 2015606298 14096-10-41 COVER PLATE INDAH PERMATA TEKNIK 2 Checked WSN 02 April 2015 Checked 5 01 April 2015606298 14096-10-07 CLAMPING CONTACT INDAH PERMATA TEKNIK 6 Checked WSN 02 April 2015 Checked 6 01 April 2015606298 14096-10-37-A CLAMP LINK FOR KVB INDAH PERMATA TEKNIK 6 Checked WSN 06 April 2015 Checked 7 01 April 2015606298 14096-10-37-B CLAMP LINK FOR K59FR INDAH PERMATA TEKNIK 6 Checked WSN 06 April 2015 Checked 8 01 April 2015606298 14096-10-40 SPACER INDAH PERMATA TEKNIK 2 Checked WSN 02 April 2015 Checked 9 01 April 2015606298 14096-10-39 MOUNTING ADJUSTER INDAH PERMATA TEKNIK 2 Checked WSN 02 April 2015 Checked 10 01 April 2015606298 14096-10-42 ADJ BOLT INDAH PERMATA TEKNIK 2 Checked WSN 02 April 2015 Checked 11 01 April 2015606298 14096-10-38 BLOCK ADJ INDAH PERMATA TEKNIK 2 Checked WSN 02 April 2015 Checked 12 01 April 2015606298 14096-10-10-04-R2 PUSHER CONTACT INDAH PERMATA TEKNIK 2 Checked WSN 02 April 2015 Checked 13 01 April 2015606298 14096-06-03-01 BASE PLATE INDAH PERMATA TEKNIK 3 Checked WSN 02 April 2015 Checked 14 09 April 2015606270 606270.04.01 MAIN PANEL 650X700X400 PT. BOKOR KENCANA LESTARI 1 Checked BKT 13 April 2015 Checked 15 09 April 2015606270 606270.05.01 OPERATION PANEL 350X350X200PT. BOKOR KENCANA LESTARI 1 Checked BKT 13 April 2015 Checked

UNIDENTIFIED PART DATA REPORT

Warehouse– WINTEQ

April 2015

- Part Check Sheet

Part check sheet digunakan untuk mengetahui detail dari tiap part yang telah dicek oleh operator QI. Part check sheet dibutuhkan karena pada setiap nomor drawing memiliki jumlah part yang berbeda sehingga untuk memudahkan mengetahui status per part ditampilkan data dari setiap part dengan nomor drawing yang sama menjadi satu check sheet.

Tabel 3.14 Format tabel Part Check Sheet

Report Range : 15 April 2015

Project Name: NAMA PROJECT Quantity : Jumlah Seharusnya

COPRO : 60XXXX Quantity OK : Jumlah OK

Part Name : PART NAME Quantity NG : Jumlah NG

Part No. : Drawing Number Checked Date : Tanggal Pengecekan

No. Result

Checked by : DWI NG Rate : 56%

PART CHECKSHEET

Quality Inspection – WINTEQ

Item

QC Report digunakan untuk mengetahui status inspeksi semua part yang telah dicek oleh operator QI.

Tabel 3.15 Contoh tabel Quality Inspection Report

Report Range : April 2015

No Drawing Number Part Name COPRO Vendor QTY QTY OKQTY NG QI Start Date QI Finish DateChecksheet

1 606090.05.01 OPERATION PANEL 350X350X150 606090 PT. BOKOR KENCANA LESTARI 1 102 April 2015 02 April 2015 Open

2 14075-01-01-06 PIN LOCATOR 605961 PT. MARDISYA ENGINEERING 7 4 308 April 2015 08 April 2015 Open

3 NONIUS SCALE PT. MARGA CIPTA PRESISI 1 1 08 April 2015 08 April 2015 Open

5 14096-10-41 COVER PLATE 606298 INDAH PERMATA TEKNIK 2 201 April 2015 02 April 2015 Open

6 14096-10-07 CLAMPING CONTACT 606298 INDAH PERMATA TEKNIK 6 4 201 April 2015 02 April 2015 Open

7 14096-10-37-A CLAMP LINK FOR KVB 606298 INDAH PERMATA TEKNIK 6 6 01 April 2015 06 April 2015 Open

8 14096-10-37-B CLAMP LINK FOR K59FR 606298 INDAH PERMATA TEKNIK 6 1 501 April 2015 06 April 2015 Open

9 14096-10-40 SPACER 606298 INDAH PERMATA TEKNIK 2 2 01 April 2015 02 April 2015 Open

10 14096-10-39 MOUNTING ADJUSTER 606298 INDAH PERMATA TEKNIK 2 201 April 2015 02 April 2015 Open

11 14096-10-42 ADJ BOLT 606298 INDAH PERMATA TEKNIK 2 2 01 April 2015 02 April 2015 Open

12 14096-10-38 BLOCK ADJ 606298 INDAH PERMATA TEKNIK 2 2 01 April 2015 02 April 2015 Open

13 14096-10-10-04-R2 PUSHER CONTACT 606298 INDAH PERMATA TEKNIK 2 1 101 April 2015 02 April 2015 Open

14 14096-06-03-01 BASE PLATE 606298 INDAH PERMATA TEKNIK 3 301 April 2015 02 April 2015 Open

15 606270.04.01 MAIN PANEL 650X700X400 606270 PT. BOKOR KENCANA LESTARI 1 109 April 2015 13 April 2015 Open

16 606270.05.01 OPERATION PANEL 350X350X200 606270 PT. BOKOR KENCANA LESTARI 1 1 09 April 2015 13 April 2015 Open

QUALITY INSPECTION REPORT

Quality Inspection – WINTEQ

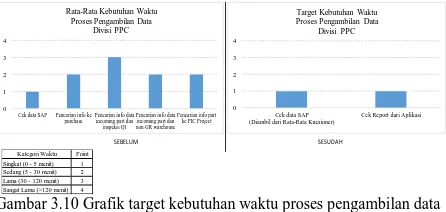

3.4 Analisa Target

hasil jika aplikasi telah diimplementasikan sebagai Sangat Lama (>120 menit) 4

0 1 2 3 4

Cek data SAP Pencarian info ke purchase Rata-Rata Kebutuhan Waktu

Proses Pengambilan Data Divisi PPC (Diambil dari Rata-Rata Kuesioner)

Cek Report dari Aplikasi

Target Kebutuhan Waktu Proses Pengambilan Data

Divisi PPC

Gambar 3.10 Grafik target kebutuhan waktu proses pengambilan data

seksi PPC

Program yang akan dibuat mengubah proses pengambilan data dari 5 proses menjadi 2 proses. Sehingga dapat dihitung untuk penurunan total waktu yang terjadi dengan diambil kategori waktu maksimal adalah sebesar 97,53 %. Dengan perhitungan total waktu 202,5 menit (5 proses) menjadi 5 menit (2 proses). Dengan detail sebagai berikut:

Diketahui:

Poin 1 = 2,5 Menit

Poin 2 = 17,5 Menit

Poin 3 = 75 Menit

Poin 4 = 121 Menit

Tabel 3.16 Data waktu proses pengambilan info part saat ini

Aktivitas Rata-Rata Pembulatan Total Waktu per Proses

(Menit)

Cek data SAP 1,25 2 17,5

Pencarian info ke purchase 2,25 3 75

Pencarian info data incoming

part dan inspeksi QI 3 3 75

Pencarian info data incoming

part dan non GR warehouse 2 2 17,5

Pencarian info part ke PIC

Project 2 2 17,5

202,5 Total Waktu:

Dari tabel di atas, terlihat untuk waktu total pengambilan info part saat ini adalah 202,5 menit.

Tabel 3.17 Data waktu target pengambilan info part

Aktivitas Rata-Rata Pembulatan Total Waktu per Proses

(Menit)

Cek data SAP 1 1 2,5

Cek Report dari Aplikasi 1 1 2,5

5 Total Waktu:

Dari tabel di atas, terlihat untuk target waktu total pengambilan info part adalah 5 menit. Sehingga untuk presentase penurunan waktu pengambilan info part adalah sebagai berikut:

Dari perhitungan di atas, dapat diketahui untuk presentase penurunan waktu untuk pengambilan info part adalah 97,53 %.

4. PENUTUP

4.1 Kesimpulan

Dari studi yang telah dilakukan dalam perencanaan sistem monitoring, didapatkan beberapa kesimpulan yaitu:

1. Dengan adanya program yang terintegrasi, proses monitoring part manufaktur akan menjadi lebih mudah karena bisa mengurangi jumlah proses dari

5 proses menjadi 2 proses untuk pengambilan data oleh seksi PPC.

2. Dengan adanya program yang terintegrasi, pemberian informasi antar seksi (Engdoc, PPC, Purchase, Warehouse, QI, Machinery) bisa lebih cepat sebesar 97,53 % karena informasi yang dibutuhkan bisa dicek langsung di satu program. 3. Aplikasi ini selanjutnya akan digunakan oleh seksi

Engdoc sebagai pengolah database utama dan user management, seksi warehouse sebagai pengolah data unidentified part, seksi Quality Inspection sebagai pengolah data QC Reporting, serta seluruh staff dan karyawan Winteq sebagai viewer untuk project progress part manufaktur.

4.2 Saran

Dari project pengembangan sistem monitoring yang telah dilakukan di PT Astra Otoparts Tbk. Divisi Winteq, saran yang bisa diberikan untuk lebih mengoptimalkan sistem yang ada di Winteq diantaranya adalah:

- Perencanaan yang telah dibuat diharapkan bisa diimplementasikan secara optimal.

- Monitoring dilakukan lebih meluas tidak hanya fokus di divisi machinery, namun disetiap proses di Winteq.

- Sistem monitoring diintegrasikan dengan pengolahan data sehingga monitoring yang dilakukan bisa lebih akurat dan mengurangi tambahan proses untuk sistem monitoring itu sendiri.

5. DAFTAR PUSTAKA

Al-Bahra bin Ladjamudin. 2005. Analisis dan Desain Sistem Informasi. Yogyakarta: Graha Ilmu.

Kadir, Abdul. 2009. Membuat Aplikasi Web dengan PHP dan Database MySQL. Yogyakarta: Penerbit Andi.

Kusrini, Andri Koniyo. 2007. Tuntunan Praktis Membangun Sistem Informasi Akuntansi dengan Visual Basic dan Microsoft SQL Server. Yogyakarta: Andi Publisher.

Zainal, Aqib dan Sujak. 2011. Panduan dan Aplikasi Pendidikan Karakter. Cetakan 1. Bandung: Yrama Widya.

Andriyono, Sapto. 2014. Monitoring. Mei 2014 http://id.wikipedia.org/wiki/ Monitoring (diakses tanggal 18 Juni 2015)

Khalil, Munawar. 2011. Kegunaan Barcode dan Jenis-Jenis Barcode. November 2011 http://handal software.com/component/ content/article/51- spotlight-news-1/115-kegunaan-barcode-dan-jenis-jenis-barcode.html (diakses tanggal 19 Juni 2015) Syara, Yunita. 2013. Silabus 12 – Monitoring.

Desember 2013. http://yunitasyara. blogspot.com/2013/12/ silabus-12-monitoring.html (diakses tanggal 19 Juni 2015)