LAPORAN KERJA PRAKTEK

DI PT FRISIAN FLAG INDONESIA-PLANT CIRACAS

Disusun Oleh : Irene Septin Maharani

NPM : 14 06 07955

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS ATMA JAYA YOGYAKARTA

DAFTAR ISI

BAB JUDUL... HAL

Halaman Judul ... i

Halaman Pengesahan ... ii

Surat Keterangan... iii

Kata Pengantar ... iiiv

Daftar Isi ... v

Daftar Gambar ... vii

Daftar Tabel ... viii

Daftar Lampiran ... ix

1 Pendahuluan ...1

1.1. Latar Belakang ... 1

1.2. Tujuan ... 1

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek ... 2

2 Tinjauan Umum Perusahaan ...3

2.1. Sejarah Singkat Perusahaan ... 3

2.2. Struktur Organisasi ... 5

2.3. Manajemen Perusahaan ... 8

3 Tinjauan Sistem Perusahaan ...11

3.1. Proses Bisnis Perusahaan atau Unit Usaha atau Departemen Produk yang Dihasilkan ... 11

3.2. Produk yang Dihasilkan ... 12

vi

BAB JUDUL... HAL

3.4. Fasilitas Produksi ... 21

4 Tinjauan Pekerjaan Mahasiswa ...23

4.1. Lingkup Pekerjaan ... 23

4.2. Tanggung Jawab dan Wewenang dalam Pekerjaan ... 23

4.3. Metodologi Pelaksanaan Pekerjaan ... 24

4.4. Hasil Pekerjaan ... 25

4.4.1. Membuat Planning PHE dan Filter...25

4.4.2. Membuat Validasi Kode Proses...29

4.4.3. Mengoptimalkan Jumlah Pekerja pada Recovery...31

4.4.4. Menghitung Jumlah Kapasitas Hand Pallet pada Dumping...36

4.4.5. Menghitung Penambahan Kapasitas Produksi per Batch...42

5 Kesimpulam ...45

5.1. Kesimpulan ... 45

vii

DAFTAR GAMBAR

Gambar 2.1. Struktur Organisasi PT. Frisian Flag Indonesia-Plant Ciracas... 7

Gambar 3.1. Bagan Proses Pembuatan Susu UHT...15

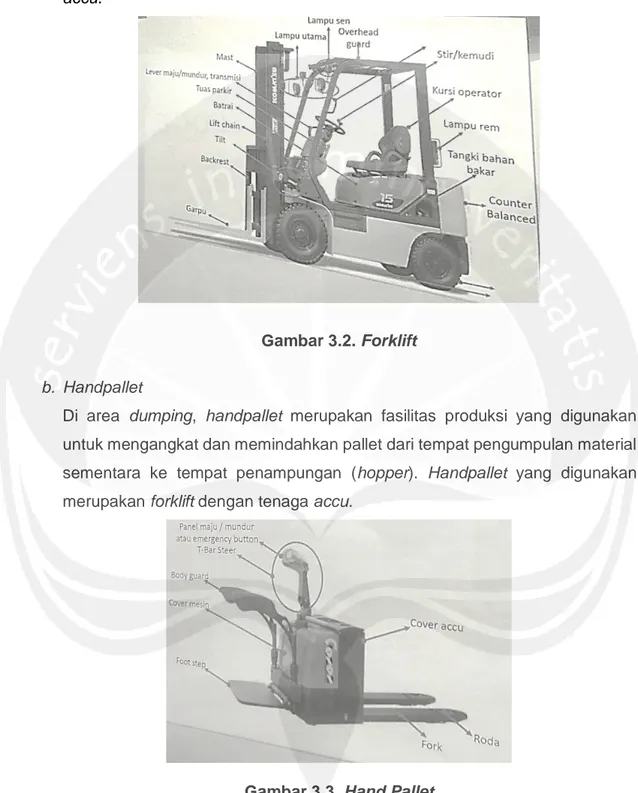

Gambar 3.2. Forklift...22

Gambar 3.3. Hand Pallet...22

Gambar 4.1. Bagan Alur Penyelesaian Pekerjaan...25

Gambar 4.2. Planning PHE Sebelum Direvisi...26

Gambar 4.3. Planning Canning Sebelum Direvisi...27

Gambar 4.4. Planning PHE Setelah Direvisi...27

Gambar 4.5. Planning Canning Setelah Direvisi...28

Gambar 4.6. Urutan Pengerjaan Mesin Serial... 28

Gambar 4.7. Lima Elemen Dasar Aktivitas Perusahaan Manufaktur...30

Gambar 4.8 Denah Area Dumping dan Waktu Transportasi...38

viii

DAFTAR TABEL

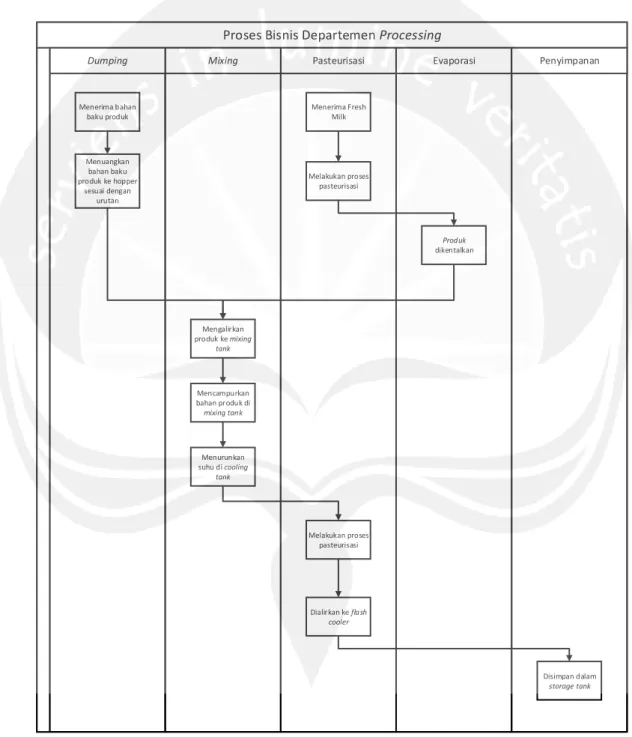

Tabel 3.1. Proses Bisnis Departemen Processing...11

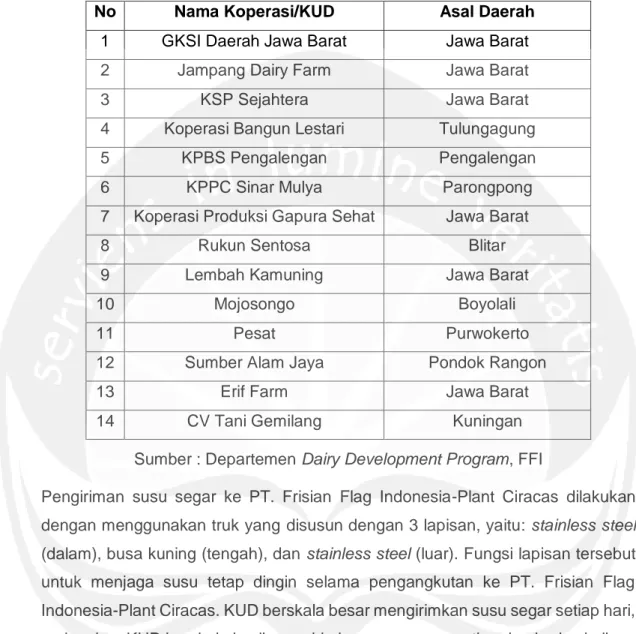

Tabel 3.2. Daftar Koperasi dan KUD Supplier Susu Segar di PT. Frisian Flag Indonesia-Plant Ciracas...14

Tabel 4.1. Validasi Kode Proses...30

Tabel 4.2. Rincian Waktu dan Cara Pembobokan...32

Tabel 4.3. Waktu Bekerja per Hari...34

Tabel 4.4. Rata-rata Bekerja Area Recovery...35

Tabel 4.5. Jumlah Kebutuhan Pallet...37

Tabel 4.6. Waktu Operasi Hand Pallet untuk Produksi 30 Batch Sehari...39

Tabel 4.7. Kapasitas Hand Pallet...39

ix

DAFTAR LAMPIRAN

Lampiran 1 Contoh Planning PHE...38

Lampiran 2 Contoh Validasi Kode Proses...40

Lampiran 3 Contoh Analisis Data Waktu Recovery...41

Lampiran 4 Contoh Analisis Jumlah Material Handling pada Dumping...44

1

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta (PSTI UAJY) mewajibkan semua mahasiswanya untuk melaksanakan kerja praktek sesuai dengan Kurikulum di PSTI UAJY. PSTI UAJY memandang kerja praktek sebagai wahana atau sarana bagi mahasiswa untuk mengenali suasana di industri serta menumbuhkan, meningkatkan, dan mengembangkan etos kerja profesional sebagai calon sarjana Teknik Industri.

Kerja praktek dapat dikatakan sebagai ajang simulasi profesi mahasiswa teknik industri. Paradigma yang harus ditanamkan adalah bahwa selama kerja praktek mahasiswa bekerja di perusahaan yang dipilihnya. Bekerja, dalam hal ini mencakup kegiatan perencanaan, perancangan, perbaikan, penerapan dan pemecahanan masalah. Karenanya dalam kerja praktek kegiatan yang dilakukan oleh mahasiswa adalah:

1. Mengenali ruang lingkup perusahaan

2. Mengikuti proses kerja di perusahaan secara kontinu

3. Melakukan dan mengerjakan tugas yang diberikan oleh atasan, supervisor atau pembimbing lapangan

4. Mengamati perilaku sistem

5. Menyusun laporan dalam bentuk tertulis

1.2. Tujuan

Hal-hal yang ingin dicapai melalui pelaksanaan kerja praktek ini adalah: 1. Melatih kedisiplinan.

2. Melatih kemampuan berinteraksi dengan bawahan, rekan kerja, dan atasan dalam perusahaan.

3. Melatih kemampuan untuk beradaptasi dengan lingkungan kerja.

4. Melihat secara langsung aktivitas perusahaan dalam berproduksi dan menjalankan bisnisnya.

5. Melengkapi teori yang diperoleh di perkuliahan dengan keadaan sebenarnya yang ada di pabrik.

2

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek

Kerja Praktek ini dilaksanakan mulai tanggal 3 Juli 2017 sampai dengan 11 Agustus 2017 di PT. Frisian Flag Indonesia-Plant Ciracas dengan alamat kantor di Jalan Raya Bogor Km 26, Ciracas, Jakarta Timur.

Selama pelaksanaan kerja praktek, Penulis ditempatkan pada Departemen Produksi bagian Departemen Processing di bawah bimbingan Bapak Kristiadi Wibowo selaku Manager Processing, Bapak Andreas Adi Kurniawan selaku Asisten Manager, dan Mas Sandi Ariawan Santoso selaku staff Continous Improvement. Jam kerja yang digunakan mengikuti jam kantor perusahaan, yaitu

3

BAB 2

TINJAUAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan 2.1.1. Sejarah Perusahaan

PT. Frisian Flag Indonesia merupakan perusahaan yang memproduksi produk dengan merk “Friesche Vlag” atau yang lebih dikenal sebagai Susu Bendera. PT. Frisian Flag Indonesia bekerja sama dengan perusahaan induk Royal Friesland Campina. Royal Friesland Campina menghasilkan produk dengan bahan dasar dasar susu, yaitu susu cair, susu bubuk, susu kental manis, es krim, mentega, dan keju. Royal Friesland Campina mempunyai kantor yang terletak di 28 negara. Produk-produk tersebut didistribusikan ke lebih dari 100 negara.

PT. Frisian Flag Plant Ciracas pada awalnya berdiri dengan nama PT. Foremost Indonesia pada tanggal 5 November 1973 dan berlokasi di Ciracas, Jakarta Timur. Produk yang diproduksi pada masa itu hanya susu kental manis dengan nama merk “Foremost”. PT. Foremost Indonesia mempunyai status permodalan pada tiga negara, yaitu Indonesia, Hongkong, dan Amerika Serikat. Tahun 1977 perusahaan mengubah status permodalan menjadi Indonesia-Belanda sehingga sejak itu produk yang dihasilkan adalah susu kental manis dan susu cair dengan merk “Frisian Flag”. Produk tersebut lebih dikenal dengan nama “Susu Bendera”. Tanggal 1 September 2003 perusahaan mengubah nama menjadi PT. Frisian Flag Indonesia.

PT. Frisian Flag Indonesia berlokasi di dua tempat yang berpusat di Jakarta. a. Jalan Raya Bogor Km. 5, Pasar Rebo, Jakarta Timur, merupakan kantor pusat

dan pabrik yang berfokus dengan produksi susu bubuk.

b. Jalan Raya Bogor Km. 26, Ciaracas, Jakarta Timur merupakan kantor dan pabrik yang berfokus produksi susu kental manis dan susu cair.

4

Penghargaan yang telah diterima oleh PT. Frisian Flag Indonesia Plant Ciracas adalah sebagai berikut :

i. Sertifikat ISO 9001:2000 tentang Total Quality Management.

ii. Sertifikat ISO 14001 tentang Environment Management System yang mengatur proses produksi dengan memperhatikan aspek-aspek lingkungan. iii. Sertifikat ISO 22001 tentang Foof Safety dengan penerapan HCCP untuk

menjamin pangan dari titik-titik kritikal.

iv. Sertifikat OHSAS 18001 tentang Safety, Health, dan Environment bagi pekerja. OHSAS diberikan dengan pemenuhan kriteri-kriteria yang telah ditetapkan oleh International Labor Organization (ILO).

v. Good Manufacturing Practices (GMP) untuk penerapan Hazard Anaysis Critical Control Point (HACCP) dalam Total Quality Control.

vi. The Best Investor Award 2007 sebagai kategori perusahaan berskala besar di Indonesia.

vii. Piagam penghargaan sebagai perusahaan dengan predikat “Sangat Baik” dalam ketaatan dan kinerja pengelolaan lingkungan di Provinsi DKI Jakarta tahun 2009.

viii. Piagam penghargaan dari Kementerian Lingkungan Hidup tentang program penilaian peningkat kinerja perusahaan (Proper) 2010-2011 dengan predikat “Peringkat Hijau” pada tahun 2011.

2.1.2. Varian Produk

PT. Frisian Flag Indonesia mempunyai varian produk, yaitu Frisian Flag, Friso dan Omela, yang terdiri dari susu kental manis, susu cair dan susu bubuk. Produk PT. Frisian Flag Indonesia terbagi menjadi 3 macam produk utama, yaitu:

a. Susu Bubuk

Produk susu bubuk diproduksi di Pasar Rebo. Susu bubuk mempunyai berbagai varian rasa yang dapat dikonsumsi oleh ibu hamil, anak-anak, dan orang dewasa.

b. Susu Cair

Produk susu cair diproduksi di pabrik yang berlokasi di Ciracas. Produk ini dapat langsung diminum oleh konsumen tanpa diolah terlebih dahulu.

5 c. Susu Kental Manis

Susu kental manis diproduksi di pabrik yang berlokasi di Ciracas. Produk ini mempunyai tekstur cairan yang lebih kental dari susu cair. Pengentalan dilakukan melalui proses evaporasi. Produk lainnya selain susu kental manis adalah produk krimer yang digolongkan sebagai susu kental manis.

2.2. Struktur Organisasi

Struktur organisasi mempunyai tujuan untuk memperlancar kegiatan di perusahaan, oleh sebab itu PT Frisian Flag Indonesia-Plant Ciracas menyusun struktur organisasi untuk menunjukkan pembagian wewenang dan tanggung jawab yang jelas. Perusahaan juga memberikan evaluasi secara terus-menerus untuk mengetahui permasalahan dan memberikan pengembangan terhadap permasalahan secara lebih baik.

PT. Frisian Flag Indonesia dipimpin oleh seorang Direktur Utama yang membawahi empat direktur lain, yaitu :

a. Direktur Pemasaran dan Penjualan (Marketing and Sales Director)

b. Direktur Administrasi dan Keuangan (Finance and Administration Director) c. Direktur Personalia dan Umum (Human Resource and Corporate Affairs

Director)

d. Direktur Operasi (Operation Director)

PT. Frisian Flag Indonesia-Plant Ciracas mempunyai 5 departemen dengan tanggung jawab yang berbeda-beda untuk tiap divisi:

a. Departemen Produksi (Processing)

Departemen produksi bertanggung jawab terhadap segala tanggung jawab yang terkait dengan operasional.

b. Departemen Produksi (SCM Packing)

Departemen produksi (RTD packing) bertanggung jawab untuk merencanakan, mengarahkan, dan mengendalikan aktivitas produksi terkait dengan proses pengemasan susu kental manis (produksi kaleng).

c. Departemen Produksi (RTD Packing)

Departemen produksi (RTD packing) bertanggung jawab untuk merencanakan, mengarahkan, dan mengendalikan aktivitas produksi terkait dengan proses pengemasan susu diap minum (susu cair) dengan packing

6 d. Departemen QC

Departemen QC bertanggung jawab untuk memastikan bahwa produk yang diproduksi oleh perusahaan sesuai dan konsisten dengan tujuan perusahaan. Selain itu departemen QC juga mengecek kualitas bahan baku, bahan pengemas, produk intermediet, dan produk jadi.

e. Departemen Teknisi (Enginnering)

Departemen teknisi bertanggung jawab untuk memimpin team engineer dalam mengembangkan, melaksanakan tugas, memodifikasi, dan memberikan solusi terhadap permasalahan yang timbul.

Bagan struktur organisasi PT Frisian Flag Indonesia-Plant Ciracas disajikan pada Gambar 2.1.

7

Operational Director

Plant Manager

Staff to Plant Manager Secretary Plant

Manager

Engineeering Manager SCM Packing Manager Processing Manager RTD Packing Manager QC Manager

8 2.3. Manajemen Perusahaan

2.3.1. Visi dan Misi Perusahaan Visi PT. Frisian Flag Indonesia :

Menjadi perusahaan nutrisi berbasis susu terkemuka yang menyediakan produk-produk berkualitas yang terjangkau bagi seluruh konsumen di Indonesia.

Misi PT. Frisian Flag Indonesia :

Berkomitmen untuk meningkatkan kualitas nutrisi masyarakat Indonesia dengan menyediakan produk berbasis susu yang berkualitas terbaik dan pendidikan mengenai gaya hidup sehat bagi masyarakat Indonesia.

2.3.2. Manajemen Ketenagakerjaan

Ketenagakerjaan pada PT. Frisian Flag Indonesia Plant Ciracas terbagi menjadi 2 kategori yaitu berdasarkan status pekerja dan berdasarkan kategori jam kerja. Jumlah tenaga kerja yang bekerja di PT. Frisian Flag-Plant Ciracas adalah 550 orang.

a. Status Pekerja

PT. Frisian Flag Indonesia-Plant Ciracas dibagi menjadi 2 kategori berdasarkan status pekerjanya, yaitu :

i. Pekerja Tetap

Pekerja tetap diangkat melalui Surat Ketetapan sebagai pekerja tetap setelah menyelesaikan masa percobaan.

ii. Pekerja Kontrak

Pekerja kontrak diatur dalam jangka waktu tertentu sesuai dengan perjanjian kerja. Pekerja kontrak dapat diperpanjang masa kontraknya ataupun dapat diputuskan sesuai dengan keputusan perusahaan.

b. Jam Kerja

PT. Frisian Flag Indonesia Plant Ciracas dibagi menjadi 3 kategori berdasarkan jam kerjanya, yaitu :

i. Shift

Pekerja shift dalam perusahaan dibagi menjadi shift 3 regu dan 4 regu. 1. Shift 3 Regu

Pekerja dengan golongan shift 3 regu bekerja selama 5 hari seminggu, dari hari Senin hingga hari Jumat.

- Shift 1 (pagi) dengan jam kerja : 07.00 – 15.00 WIB - Shift 2 (siang) dengan jam kerja : 15.00 – 23.00 WIB

9

- Shift 3 (malam) dengan jam kerja : 23.00 – 07.00 WIB

Pergantian shift dilakukan setiap seminggu sekali dengan ketentuan sebagai berikut: misal minggu ini pekerja mendapatkan jatah untuk bekerja pada shift 1, maka minggu depan pekerja tersebut akan bekerja pada shift 3 dan begitu seterusnya. Sifat dari jam kerja ini dapat menyesuaikan apabila pekerja mempunyai urusan pribadi dengan syarat ada pekerja lain yang dapat menggantikan ketidakhadiran pekerja tersebut.

2. Shift 4 Regu

Pekerja shift 4 regu bekerja selama 7 hari kerja dalam seminggu, yaitu pada hari Senin hingga hari Minggu. Pekerja mendapatkan libur selama 2 hari dalam seminggu. Hari libur tersebut diatur oleh setiap departemen masing-masing sesuai dengan kebutuhan dan menyesuaikan dengan perputaran shift-nya masing-masing.

ii. Non Shift

Pekerja non shift mempunyai hari kerja selama 5 hari yaitu pada hari Senin hingga hari Jumat dengan jam kerja selama 8 jam per hari pada pukul 08.00 16.00 WIB. Jam kerja non shift diberlakukan kepada pekerja yang berhubungan secara tidak langsung dengan aktivitas produksi, yaitu bagian office, administrasi, sales and marketing.

iii. Waktu Lembur

Waktu lembur adalah tambahan waktu kerja di luar jam kerja. Waktu lembur diberlakukan ketika dalam keadaan mendesak atau permintaan produk yang meningkat. Waktu lembur yang dilakukan oleh pekerja tersebut akan dihitung jamnya dan dicatat dalam form bulanan pekerja.

2.3.3. Hak dan Tanggung Jawab Karyawan a. Hak Karyawan

Karyawan di PT. Frisian Flag Indonesia Plant Ciracas memiliki hak yang harus dipenuhi oleh perusahaan, yaitu:

i. Hak Cuti

Karyawan mempunyai hak cuti sebanyak 12 kali dalam setahun. Hak cuti yang tidak diambil dalam jangka waktu setahun, maka akan hangus dan tidak diberlakukan akumulasi hak cuti untuk tahun berikutnya. Karyawan dengan jenis kelamin wanita mendapatkan cuti datang bulan sesuai dengan peraturan perundang-undangan.

10 ii. Fasilitas Makan

Karyawan berhak mendapatkan fasilitas konsumsi dari perusahaan sebanyak 2 kali setiap hari kerja sesuai dengan jam kerja setiap pekerja. iii. Tunjangan Kesehatan

Perusahaan menyediakan Pertolongan Pertama pada Kecelakaan (P3K) pada setiap departemen kerja dan poliklinik serta dokter perusahaan. Pekerja juga mendapatkan jaminan sosial tenaga kerja. Karyawan yang membutuhkan pertolongan secara khusus, akan dibantu dengan asuransi kesehatan.

iv. Tunjangan Sosial

Perusahaan memberikan hasil produksinya berupa susu setiap bulannya dan pada saat THR. Perusahaan memberikan fasilitas untuk menunjang kesejahteraan karyawannya berupa fasilitas untuk olahraga, rekreasi, pendidikan, koperasi dan penghargaan.

v. Tunjangan Hari Raya dan Akhir Tahun (Bonus)

Tunjangan Hari Raya (THR) diberikan setiap tahun sekali pada saat hari raya keagamaan Idul Fitri.

b. Tanggung Jawab Karyawan

Karyawan PT. Frisian Flag Indonesia Plant Ciracas mempunyai tanggung jawab untuk menaati peraturan perusahaan, yaitu :

i. Datang tepat waktu berdasarkan aturan waktu shift pekerja.

ii. Karyawan yang datang terlambat akan mendapat teguran dari kepala bagian. Jika frekuensi datang terlambat sudah sering, maka karyawan dikenakan sanksi sesuai dengan PKB (Perjanjian Kerja Bersama).

iii. Karyawan melakukan absensi saat masuk dan pulang kerja untuk menghitung jumlah hari dan jumlah jam karyawan bekerja.

iv. Memberikan laporan hasil kerja kepada atasan sesuai dengan batas waktu yang ditentukan.

v. Karyawan dilarang merokok di area perusahaan.

vi. Karyawan dilarang menggunakan aksesoris yang dapat mengganggu proses produksi seperti jam tangan, gelang, perhiasan, dan lain-lain.

11

BAB 3

TINJAUAN SISTEM PERUSAHAAN

3.1. Proses Bisnis Perusahaan atau Unit Usaha atau Departemen Produk yang Dihasilkan

Tabel 3.1. Proses Bisnis Departemen Processing

Proses Bisnis Departemen Processing

Pasteurisasi Mixing

Dumping Evaporasi Penyimpanan

Menerima bahan baku produk Menuangkan bahan baku produk ke hopper sesuai dengan urutan Mencampurkan bahan produk di mixing tank Menerima Fresh Milk Melakukan proses pasteurisasi Mengalirkan produk ke mixing tank Menurunkan suhu di cooling tank Produk dikentalkan Melakukan proses pasteurisasi Dialirkan ke flash cooler Disimpan dalam storage tank

12 3.2. Produk yang Dihasilkan

Produk yang dihasilkan pada PT. Frisian Flag Plant Ciracas yaitu : 3.2.1. Susu Cair (Liquid)

a. Frisian Flag Purefarm

Produk Frisian Flag Purefarm ditujukan untuk dikonsumsi oleh kalangan remaja hingga dewasa. Produk dikemas dengan carton pack ukuran 225 ml dan 900 ml. Produk memiliki berbagai varian rasa, yaitu full cream, Flavour Milk (Coconut Delight, Swiss Chocolate, Strawberry) dan Low Fat (French Vanilla,

Chocolate, Strawberry, Plain).

b. Frisian Flag Kids, Milky dan Fruity

Produk Frisian Flag Kids, Milky, dan Fruity ditujukan untuk dikonsumsi oleh anak-anak. Kemasannya dengan carton pack dan botol. Kemasan carton pack berukuran 70 ml, 115 ml, dan 180 ml, sedangkan kemasan botol berukuran 120 ml dan 180 ml. Produk memiliki berbagai varian rasa, yaitu Chocolate,

Strawberry, Grape.

3.2.2. Susu Kental Manis a. Frisian Flag Full Cream Gold

Susu kental manis Gold mempunyai kandungan protein yang lebih besar, yaitu 3 gram untuk setiap 1 gelas susu. Produk ini tidak dapat dikonsumsi bayi berusia 0-12 tahun. Produk dikemas dalam bentuk kaleng dengan berat 370 gram, pouch dengan berat 220 gram, dan sachet dengan berat 40 gram. b. Frisian Flag Bendera Kental Manis

Susu kental manis ini mengandung 6 Vitamin (Vitamin A, D3, E, B1, B3 dan B6) dan 2 mineral (Kalsium dan Fosfor). Susu kental manis dapat diminum sebagai susu dengan dicampur air maupun dapat dikombinasikan dengan makanan lain. Produk ini tidak dapat dikonsumsi bayi berusia 0-12 tahun. Produk Frisian Flag Bendera Kental Manis mempunyai kemasan kaleng dengan berat 370 gram, pouch dengan berat 560 gram, dan sachet dengan berat 40 gram. c. Frisian Flag Bendera Cokelat

Susu kental manis cokelat mengandung 5 Vitamin (Vitamin A, D3, E, B1 dan C) dan 3 mineral (Kalsium, Fosfor dan Mangan). Susu kental manis dapat diminum sebagai susu dengan dicampur air maupun dapat dikombinasikan dengan makanan lain. Produk ini tidak dapat dikonsumsi bayi berusia 0-12 tahun. Produk Frisian Flag Bendera Cokelat mempunyai kemasan kaleng dengan

13

berat 370 gram, pouch dengan berat 220 gram dan 560 gram, serta sachet dengan berat 40 gram.

d. Omela Krimer Kental Manis

Produk omela merupakan krimer kental manis yang digunakan sebagai tambahan untuk makanan atau minuman lain. Produk ini tidak dapat dikonsumsi bayi berusia 0-12 tahun. Produk mempunyai kemasan kaleng dengan berat 370 gram.

3.3. Proses Produksi

3.3.1. Penyediaan Bahan Baku

PT. Frisian Flag Indonesia-Plant Ciracas mendapatkan susu segar dari koperasi dan KUD di Jawa Tengah, Jawa Barat, dan Jabodetabek. Daftar koperasi dan KUD yang bekerja sama dengan PT. Frisian Flag Indonesia-Plant Ciracas terdapat pada Tabel 3.2.

14

Tabel 3.2. Daftar Koperasi dan KUD Supplier Susu Segar di PT. Frisian Flag Indonesia-Plant Ciracas

No Nama Koperasi/KUD Asal Daerah

1 GKSI Daerah Jawa Barat Jawa Barat

2 Jampang Dairy Farm Jawa Barat

3 KSP Sejahtera Jawa Barat

4 Koperasi Bangun Lestari Tulungagung

5 KPBS Pengalengan Pengalengan

6 KPPC Sinar Mulya Parongpong

7 Koperasi Produksi Gapura Sehat Jawa Barat

8 Rukun Sentosa Blitar

9 Lembah Kamuning Jawa Barat

10 Mojosongo Boyolali

11 Pesat Purwokerto

12 Sumber Alam Jaya Pondok Rangon

13 Erif Farm Jawa Barat

14 CV Tani Gemilang Kuningan

Sumber : Departemen Dairy Development Program, FFI

Pengiriman susu segar ke PT. Frisian Flag Indonesia-Plant Ciracas dilakukan dengan menggunakan truk yang disusun dengan 3 lapisan, yaitu: stainless steel (dalam), busa kuning (tengah), dan stainless steel (luar). Fungsi lapisan tersebut untuk menjaga susu tetap dingin selama pengangkutan ke PT. Frisian Flag Indonesia-Plant Ciracas. KUD berskala besar mengirimkan susu segar setiap hari, sedangkan KUD berskala kecil mengirimkan susu segar setiap dua hari sekali.

Truk tiba di PT. Frisian Flag Indonesia-Plant Ciracas untuk kemudian ditimbang dengan tujuan untuk mengetahui berat awal. Susu akan dialirkan keluar dari truk, kemudian truk akan ditimbang lagi untuk mengetahui berat truk dengan tangki kosong. Tujuan diadakan dua kali pengukuran berat truk dengan timbangan adalah untuk mengetahui berat susu segar yang diterima PT. Frisian Flag Indonesia-Plant Ciracas.

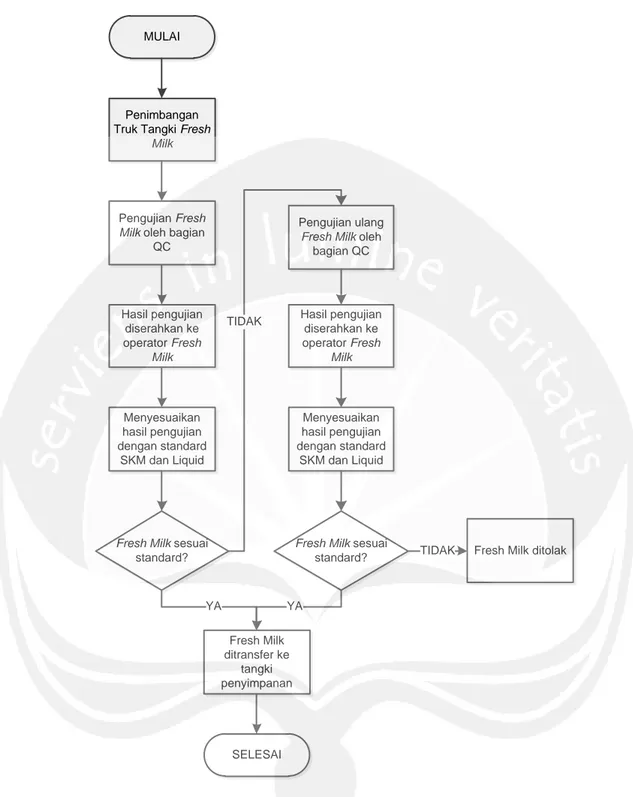

15 MULAI

Penimbangan Truk Tangki Fresh

Milk

Pengujian Fresh Milk oleh bagian

QC Hasil pengujian diserahkan ke operator Fresh Milk Menyesuaikan hasil pengujian dengan standard SKM dan Liquid

Fresh Milk sesuai standard? Fresh Milk ditransfer ke tangki penyimpanan SELESAI YA Pengujian ulang Fresh Milk oleh

bagian QC Hasil pengujian diserahkan ke operator Fresh Milk Menyesuaikan hasil pengujian dengan standard SKM dan Liquid TIDAK

Fresh Milk sesuai

standard? TIDAK Fresh Milk ditolak

YA

Gambar 3.1. Bagan Proses Pembuatan Susu UHT

Susu segar akan ditransfer ke tangki penyimpanan atau storage tank fresh milk (tangki R1 dan tangki R2) dan melewati deaerator yang berfungsi mengurangi busa atau gelembung udara yang terdapat dalam susu segar. Susu segar juga akan melewati flow transmitter yang berfungsi menghitung jumlah susu yang ditransfer dalam satuan liter. Susu segar kemudian mengalir melewati filter yang

16

berfungsi untuk menyaring kotoran yang terbawa di dalam susu. Susu tersebut setelah melalui proses filtering akan disimpan di storage tank.

Susu dari storage tank dipompa ke Plate Heat Exchanger (PHE) untuk proses pemanasan. Proses ini mencegah terjadinya shock temperature yang dapat merusak susu segar. Susu yang berada di PHE kemudian dipasteurisasi selama 120 detik dengan suhu 80-86oC. Susu tersebut mengalami proses cooling yang bertujuan untuk mendinginkan susu dengan suhu ±4oC untuk mencegah mikroorganisme berkembang. Susu yang sudah di pasteurisasi kemudian ditampung di pasteurized milk tank. Tangki pasteurisasi dijaga suhunya agar suhu produk susu tidak melebihi 14oC dan waktu maksimal penyimpanan susu yang sudah di pasteurisasi adalah 24 jam. Susu yang selama 24 jam belum diproses, harus dilakukan pengambilan sampel selama 2 jam sekali untuk mengontrol apakah susu masih layak digunakan atau tidak.

3.3.2. Bahan Baku Produk Susu

Produk-produk susu yang diedarkan dari PT Frisian Flag Indonesia-Plant Ciracas, mempunyai bahan baku sebagai berikut :

a. Skim Milk Powder

Skim Milk Powder atau SMP merupakan salah satu sumber protein hewani

(casein) dan penyesuaian padatan susu tanpa lemak. Karakteristik dari produk

Skim Milk Powder adalah larut dengan baik dengan temperatur 60-70oC selama

±20 menit.

b. Butter Milk Powder

Butter Milk Powder atau BMP merupakan salah satu sumber lemak dan protein

hewani. BMP juga berperan sebagai pengelmusi. Karakteristik dari produk

Butter Milk Powder adalah lebih mudah larut dibanding SMP.

c. Milk Powder Concentrate

Milk Powder Concentrate berfungsi untuk menyesuaikan kadar protein pada

formulasi ketika kadar protein kurang dari target. Karakteristik dari produk Milk

Powder Concentrate adalah sukar larut.

d. Cocoa Powder

Cocoa Power merupakan sumber coklat bubuk alami dan salah satu sumber

protein dan lemak nabati. Karakteristik Cocoa Powder tidak larut dalam produk melainkan terdispersi membentuk suspensi di dalam produk.

17 e. Choco Flavour

Choco Flavour digunakan untuk membantu memberikan aroma cokelat pada

produk susu kental manis cokelat. Karakteristik Choco Flavour mudah larut. f. Edible Lactose

Edible Lactose digunakan jika kadar protein melebihi target pada formulasi.

g. Sugar

Gula berfungsi sebagai pengawet alami pada produk susu kental manis dan sebagai pemanis alami. Karaktersitik gula adalaha mudah larut pada produk susu kental manis pada keadaan konsentrasi jenuh.

h. Demineral Whey Protein

Demineral Whey Protein merupakan pengganti SMP pada produk OMELA,

krimer, dan susu kental manis cokelat. Karakteristik Demin Whey adalah mudah larut dibandingkan dengan SMP.

i. Whey Permeate

Whey Permeate merupakan pengganti SMP pada produk OMELA, krimer, dan

susu kental manis cokelat. Karakteristik Whey Permeate adalah mudah larut dibandingkan dengan SMP dan Demin Whey.

j. Modified Strach

Modified Strach berfungsi sebagai pengental dan pengelmusi produk OMELA,

krimer, dan susu kental manis cokelat. Karakteristik Modified Strach adalah lengket dan sulit larut.

k. Milk Flavor

Milk Flavor memberikan aroma susu pada produk krimer. Karakteristiknya

berupa cairan dan mudah larut. l. Water

Air berfungsi untuk melarutkan bahan padat seperti susu bubuk, cokelat, atau gula. Karakteristik air adalah cairan yang tidak berbau, beraroma, dan berasa. m. Evaporated Milk dan Fresh Milk

Evaporated Milk adalah fresh milk yang diuapkan kandungan airnya sehingga

total solidnya mencapai ukuran tertentu. n. Stabilizer

Stabilizer berfungsi sebagai penstabil nabati pada produk OMELA, krimer dan

susu kental manis cokelat. Karakteristiknya lengket, tidak terlarut tetapi terdispersi membentuk suspensi.

18 o. CaCO3 Calcium Carbonate

CaCO3 berfungsi sebagai sumber mineral kalsium produk dan meningkatkan viskositas produk.

p. AMF (Anhydrous Melting Fat)

AMF berfungsi untuk membuat tekstur produk menjadi lebih lembut dan sebagai sumber lemak susu. Karakteristik AMF adalah tidak larut dalam air.

3.3.3. Proses Pengolahan Produk Susu Kental Manis

Susu kental manis mempunyai 4 varian produk, yaitu bendera kental manis (BKM), kental manis cokelat (SCMCO), krimer (OMELA), dan kental manis gold. Varian produk susu kental manis yang berbeda juga mempunyai proses pengolahan yang sedikit berbeda juga. Proses pengolahan susu kental manis melewati proses

dumping, mixing, filter, pasteurisasi, evaporasi, seeding dan canning. Tahap

pengolahan susu kental manis a. Dumping

Dumping merupakan proses penuangan bahan baku sesuai dengan formula

yang ada ke dalam hopper untuk kemudian ditransfer ke tangki mixing. Bahan baku akan dituang sesuai dengan urutan dari yang paling sukar larut hingga bahan baku yang mudah larut supaya tidak terdapat material yang tidak larut.

Masing-masing varian produk mempunyai bahan baku dan urutan dumping yang berbeda.

i. Dumping Gold

Susu kental manis gold menggunakan fresh milk yang telah melalui proses evaporasi sebagai bahan baku. Dumping dilakukan setelah operator mixing akan melakukan pengisian air panas (suhu 70o) di tangki. Operator melanjutkan proses dengan melakukan pengisian fresh milk yang telah melalui proses evaporasi. Dumping powder material dilakukan sesuai dengan urutan dumping yang telah ditentukan sebelumnya (sesuai SOP). Bahan-bahan yang telah diturunkan tersebut akan turun ke tangki mixing melalui rieltz mill. Dumping dilanjutkan dengan gula sebagai bahan yang terakhir kali dituang dari stasiun dumping. Bahan-bahan yang telah turun tersebut kemudian dicampur dengan vitamin yang dituang di mixing tank. ii. Dumping Omela

Produk omela tidak menggunakan fresh milk sebagai bahan baku seperti pada produk gold. Dumping dilakukan setelah operator mixing mengisikan air panas dengan suhu 70o pada tangki mixing. Operator dumping

19

melanjurkan proses dengan melakukan penuangan powder material. Bahan-bahan tersebut akan turun ke tangki mixing melalui rietz mill. Proses dilanjutkan dengan operator mixing melakukan penambahans palm oil ke tangki mixing sementara operator dumping melakukan penuangan material gula dan flavor sebagai bahan terakhir yang dituangkan.

iii. Dumping BKM dan SCMCO

Proses penuangan bahan baku SCMCO hampir sama dengan proses penuangan bahan baku Omela tetapi tidak menggunakan dried cream

extract sebagai bahan bakunya. Bahan baku SCMCO menggunakan cocoa powder.

b. Mixing

Mixing dilakukan dengan menuang bahan-bahan baku melalui hopper, bahan

masuk ke dalam tangki mixing. Bahan-bahan kering seperti BMP dan SMP digiling dengan alat rietz mill dengan tujuan untuk melarutkan setiap bahan tersebut. Proses ini berlangsung selama 30 hingga 50 menit.

Bahan-bahan tersebut dialirkan ke mixing tank untuk dicampurkan antara bahan kering dan bahan cair. Urutan proses pencampuran adalah :

i. Mengisi air

ii. Mengisi evaporated milk ke mixing tank iii. Memasukkan stabilizer

iv. Melarutkan powder material yang telah digiling dengan rietz mill v. Memompa AMF

vi. Melarutkan gula vii. Memasukkan vitamin

Bahan tersebut semuanya akan dicampur, kemudian susu yang berada di

mixing tank ditransfer ke buffer tank.

c. Filter atau penyaringan

Proses penyaringan dilakukan sebanyak 3 kali dengan ukuran penyaring yang berbeda-beda. Tujuan dari penyaringan untuk memisahkan kontaminan fisik atau benda asing yang terdapat dalam produk susu.

d. Pasteurisasi

Pasteurisasi bertujuan untuk membunuh mikroorganisme patogen tanpa merusak kandungan nutrisinya dan menjaga enzim tetap aktif. Proses pasteurisasi dilakukan dengan metode High Temperature Short Time (HTST) dengan menggunakan Plate Heat Exchanger (PHE) pada suhu 80-960C.

20 e. Evaporasi

Evaporasi merupakan proses pengentalan untuk produk susu kental manis. Prinsip kerja evaporasi dengan mengurangi kandungan air dalam produk. Proses evaporasi dilakukan dengan menggunakan flash cooler.

f. Injeksi Seeding Lactose

Tujuan dari proses seeding lactose adalah untuk menghindari terjadinya kristalisasi sukrosa yang dapat menimbulkan tekstur sandy (berpasir) sehingga dapat menurunkan mutu produk.

g. Standarisasi dan Penyimpanan

Produk yang telah melalui proses evaporasi dan injeksi seeding lactose, akan ditampung di dalam storage. Produk disimpan untuk kemudian dilakukan standarisasi untuk memastikan susu kental manis telah sesuai dengan standar yang telah ditentukan sebelum produk masuk ke dalam filling. Storage tank mempunyai agitator dengan fungsi untuk mengaduk adonan susu kental manis agar diperoleh produk akhir dengan campuran yang seragam.

h. Filling dan Penutupan

Produk susu yang akan diisikan ke dalam kaleng akan melalui proses sterilisasi kaleng terlebih dahulu dengan dikenakan api bersuhu 100-1500C. Sterilisasi tutup dan badan kaleng dilakukan secara terpisah. Tutup kaleng disterilisasi dengan cara induksi panas.

Susu kental manis yang sudah jadi dialirkan melalui pipa-pipa yang sudah terpasang menuju mesin filling. Mesin filling akan mengisikan susu ke dalam kaleng dan kemudian kaleng akan ditutup (seaming). Penutupan kaleng dilakukan setelah penginjeksian gas N2 dengan tujuan membuat ruang kosong untuk mencegah tumbuhnya mikroorganisme yang memerlukan udara bagi pertumbuhannya.

3.3.4. Proses Pengolahan Produk Susu UHT

Susu UHT (Ultra High Temperature) adalah proses pengolahan susu dengan suhu tinggi dengan waktu yang singkat. Tujuan pengolahan dilakukan dalam suhu tinggi untuk mematikan mikroorganisme dan spora yang terdapat dalam produk susu, sedangkan tujuan pengolahan dengan waktu yang singkat untuk mempertahankan kandungan gizi, aroma, warna, dan rasa asli dari susu segarnya.

Proses pengolahan susu UHT diawali dengan mengalirkan susu yang sudah melalui proses pasteurisasi ke dalam standar tank bersamaan dengan proses

21

mixing. Proses mixing air dilakukan dengan memanaskan air hingga mencapai

suhu 60-75oC, kemudian dilakukan proses dumping atau memasukkan material-material stabilizer, skim milk powder (SMP), palm oil, AMF, gula dan vitamin. Proses dumping material mempunyai jeda selama beberapa menit untuk sirkulasi atau agitasi sebelum proses dumping material selanjutnya dilakukan. Material kemudian dicampur dengan triblender material untuk kemudian dipanaskan lalu dialirkan ke standard tank yang di dalamnya berisi pasteurised milk. Selama proses pengaliran susu, material yang sudah masuk ke mixing tank setelah dilakukan proses dumping kemudian diproses dengan filtering dan proses cooling. Material yang sudah di mixing dimasukkan ke standard tank untuk kemudian melalui proses berikutnya, yaitu pencampuran material dengan pasteurised milk. Produk LAD mempunyai proses yang sedikit berbeda, yaitu material stabilizer diproses dalam tangki yang berbeda dan dimasukkan pada saat proses dumping skim selesai dilakukan.

Standard tank adalah tempat produk dicek dengan melakukan uji BS (Before Standarization) untuk memeriksa total solid, fat, sugar, protein, PH dan SG

(Specific Gravity). Departemen QC akan memberikan rekomendasi berdasarkan hasil uji BS. Rekomendasi dapat berupa ntuk menambahkan air pada produk agar parameter sesuai dengan standar. Departemen QC juga melakukan uji AS (After

Standarization) untuk memeriksa produk agar sesuai dengan standar yang telah

ditentukan. Produk yang berada di dalam standard tank memenuhi standar akan diproses dengan proses berikutnya, yaitu melakukan pendeteksian logam agar jika terdapat sisa-sisa logam tidak masuk ke dalam produk dan melalui proses UHT. Di balance tank, aliran produk dijaga tetap seimbang hingga masuk ke proses homogenisasi. Proses homogenisasi mempunyai tujuan untuk memecah lemak susu menjadi ukuran kecil dan seragam. Produk disterilisasi sesuai dengan suhu yang telah ditetapkan untuk setiap varian produk, kemudian produk disimpan di

Aseptic Tank (AT) dan Ultra Clean Tank (UCT) sebelum akhirnya dilakukan

pengemasan.

3.4. Fasilitas Produksi

Fasilitas produksi yang digunakan di bagian processing adalah sebagai berikut:

a. Forklift

Di area dumping, forklift yang berada di lantai produksi digunakan untuk mengangkat, memindahkan pallet yang datang dari lift, serta mengatur pallet di

22

tempat pengumpulan material sementara dengan aturan penumpukan di ketinggian tertentu. Forklift yang digunakan merupakan forklift dengan tenaga

accu.

Gambar 3.2. Forklift

b. Handpallet

Di area dumping, handpallet merupakan fasilitas produksi yang digunakan untuk mengangkat dan memindahkan pallet dari tempat pengumpulan material sementara ke tempat penampungan (hopper). Handpallet yang digunakan merupakan forklift dengan tenaga accu.

23

BAB 4

TINJAUAN PEKERJAAN MAHASISWA

4.1. Lingkup Pekerjaan

Kerja praktek dilakukan di PT. Frisian Flag Indonesia-Plant Ciracas yang beralamat di Jalan Raya Bogor Km. 26, Ciracas, Jakarta Timur. Kerja praktek dilakukan selama 30 hari kerja dari tanggal 3 Juli 2017 hingga 11 Agustus 2017. Perusahaan ini bergerak pada bidang produksi susu dengan berbagai varian (susu bubuk, susu UHT, susu kental manis, dan lain-lain).

Jam kerja untuk kerja praktek mengikuti jam kerja karyawan office di perusahaan (tanpa shift) yaitu dari pukul 08.00 hingga pukul 16.00 dengan 5 hari kerja per minggu (hari Senin hingga hari Jumat).

Penempatan mahasiswa selama kerja praktek adalah di Departemen Processing. Tugas yang diberikan selama kerja praktek meliputi melakukan analisis terhadap permasalahan yang timbul dalam Departemen Processing dan mengembangkan

tools yang sudah ada untuk mempermudah jalannya produksi pada Departemen Processing. Departemen Processing sendiri terdiri dari beberapa stasiun kerja,

yaitu Dumping, Mixing, Fresh Milk, Pasteurisation, Evaporation, dan Recovery.

Departemen Processing dikepalai oleh Bapak Kristiadi Wibowo selaku Manager dan Bapak Andreas Adi Kurniawan selaku Asisten Manager. Pembimbing lapangan selama kerja praktek adalah Mas Sandi Ariawan Santoso selaku

Continous Improvement Analysis pada proses produksi SCM atau susu kental

manis. Departemen Processing yang terdapat di lantai produksi terdiri dari

supervisor, foreman, dan operator.

4.2. Tanggung Jawab dan Wewenang dalam Pekerjaan

Selama melakukan kerja praktek di PT Frisian Flag Indonesia-Plant Ciracas, mahasiswa diberikan tanggung jawab, antara lain :

a. Melaksanakan tugas dan pekerjaan yang diberikan oleh pembimbing dan menyelesaikannya sesuai dengan standar yang telah ditetapkan.

b. Memperhatikan kebersihan dan keselamatan pada saat bekerja dan memasuki area produksi.

c. Menjaga rahasia perusahaan dengan tidak melakukan pengambilan gambar pada area produksi.

24

Wewenang mahasiswa selama melakukan kerja praktek di PT Frisian Flag Indonesia-Plant Ciracas adalah :

a. Melakukan observasi terhadap permasalahan perusahaan.

b. Mempunyai kebebasan untuk menggunakan tools apapun yang diberikan selama kuliah dalam menyelesaikan permasalahan perusahaan.

c. Diperbolehkan untuk meminta file pendukung yang digunakan sebagai media penyelesaian masalah dan penyusunan laporan.

d. Diperbolehkan untuk bertanya mengenai segala hal yang berhubungan dengan perusahaan kep ada seluruh staff dan karyawan.

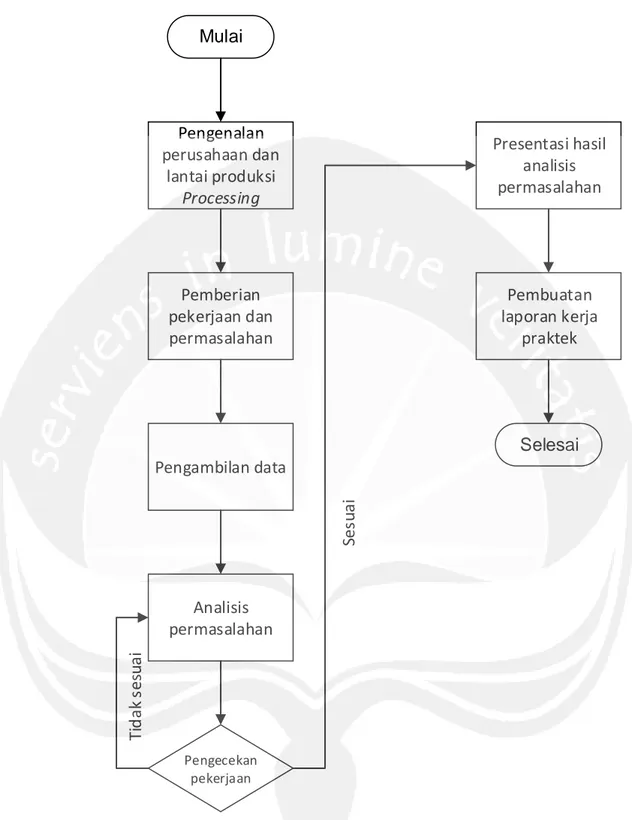

4.3. Metodologi Pelaksanaan Pekerjaan

Pelaksanaan pekerjaan yang dilakukan mahasiswa mempunyai alur sebagai berikut: pada awalnya adalah pengenalan dan pemberian informasi mengenai perusahaan, terutama mengenai keamanan dan proses produksi produk PT. Frisian Flag Indonesia-Plant Ciracas. Mahasiswa diberikan tugas dan pekerjaan yang terdapat di perusahaan. Mahasiswa melakukan identifikasi masalah dan pengambilan data yang diperlukan untuk menyelesaikan permasalahan. Identifikasi masalah tersebut dilakukan agar mahasiswa harapannya dapat memperbaiki permasalahan yang ada sehingga perusahaan dapat menjadi lebih baik. Analisis permasalahan yang telah diidentifikasi dilakukan untuk kemudian disampaikan dan dipresentasikan kepada perusahaan. Langkah terakhir adalah membuat laporan kerja praktek atas gambaran umum perusahaan dan pekerjaan yang dilakukan mahasiswa selama 30 hari kerja. Diagram alur pelaksanaan kerja praktek disajikan pada Gambar 4.1.

25

Mulai

Pengenalan

perusahaan dan

lantai produksi

Processing

Pemberian

pekerjaan dan

permasalahan

Pengambilan data

Analisis

permasalahan

Pengecekan pekerjaanPresentasi hasil

analisis

permasalahan

Pembuatan

laporan kerja

praktek

Selesai

Ti

d

ak

s

es

ua

i

Ses

ua

i

Gambar 4.1. Bagan Alur Penyelesaian Pekerjaan 4.4. Hasil Pekerjaan

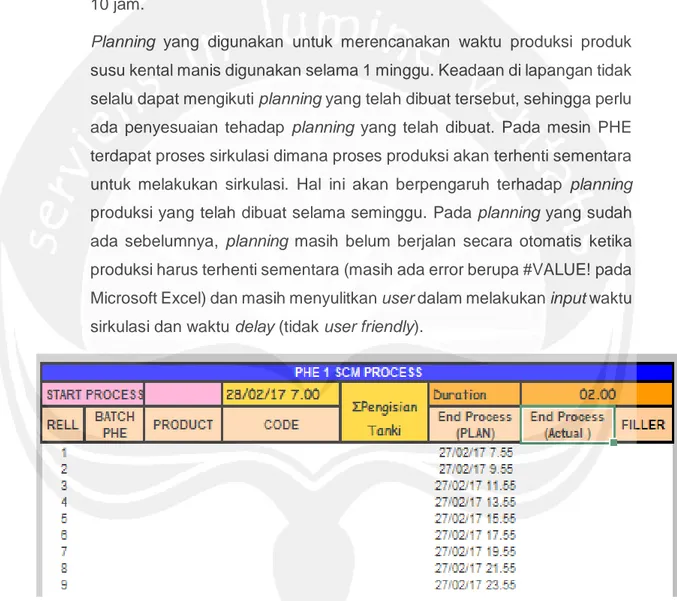

4.4.1. Membuat Planning PHE dan Filter a. Permasalahan di Perusahaan

PHE atau Plate Heat Exchanger merupakan tempat untuk melakukan proses pasteurisasi pada produk susu. Terdapat 2 buah line PHE yang

26

kemudian akan mengalirkan produk susu ke 4 buah filler. Kedua buah PHE tersebut mempunyai durasi waktu proses yang berbeda, PHE 1 dapat menyelesaikan proses pasteurisasi dengan durasi 2 jam dan PHE 2 dapat menyelesaikan proses pasteurisasi dengan durasi 1 jam 30 menit. Susu yang telah melewati proses pasteurisasi di PHE, berikutnya akan melewat

filler yang berjumlah 4 dengan durasi waktu proses yang berbeda-beda. Filler 1 dan 2 berdurasi 1 jam, filler 3 berdurasi 3 jam, dan filler 4 berdurasi

10 jam.

Planning yang digunakan untuk merencanakan waktu produksi produk

susu kental manis digunakan selama 1 minggu. Keadaan di lapangan tidak selalu dapat mengikuti planning yang telah dibuat tersebut, sehingga perlu ada penyesuaian tehadap planning yang telah dibuat. Pada mesin PHE terdapat proses sirkulasi dimana proses produksi akan terhenti sementara untuk melakukan sirkulasi. Hal ini akan berpengaruh terhadap planning produksi yang telah dibuat selama seminggu. Pada planning yang sudah ada sebelumnya, planning masih belum berjalan secara otomatis ketika produksi harus terhenti sementara (masih ada error berupa #VALUE! pada Microsoft Excel) dan masih menyulitkan user dalam melakukan input waktu sirkulasi dan waktu delay (tidak user friendly).

27

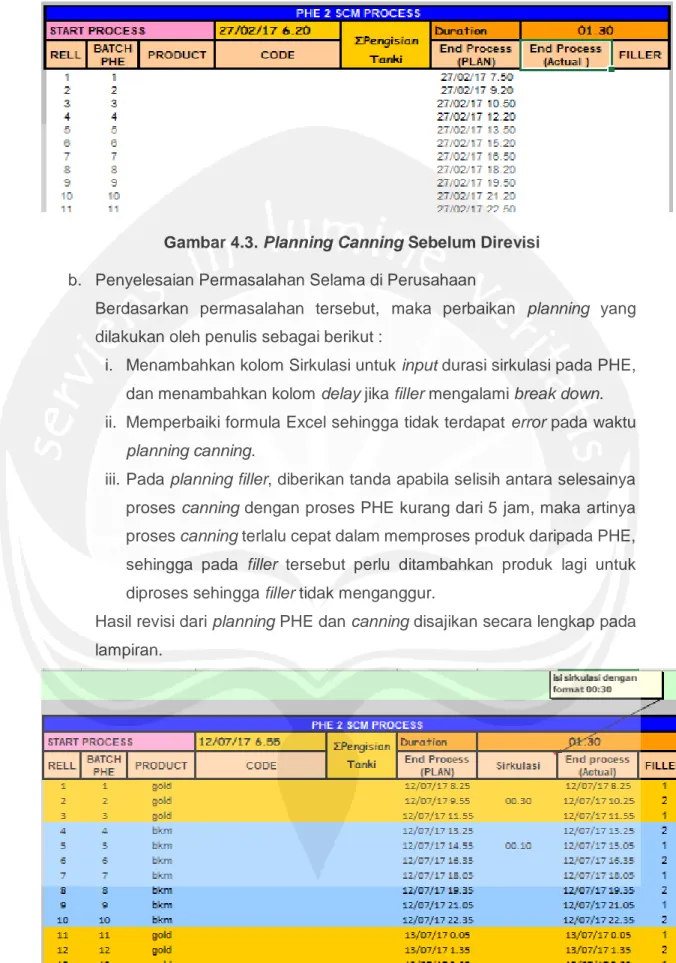

Gambar 4.3. Planning Canning Sebelum Direvisi b. Penyelesaian Permasalahan Selama di Perusahaan

Berdasarkan permasalahan tersebut, maka perbaikan planning yang dilakukan oleh penulis sebagai berikut :

i. Menambahkan kolom Sirkulasi untuk input durasi sirkulasi pada PHE, dan menambahkan kolom delay jika filler mengalami break down. ii. Memperbaiki formula Excel sehingga tidak terdapat error pada waktu

planning canning.

iii. Pada planning filler, diberikan tanda apabila selisih antara selesainya proses canning dengan proses PHE kurang dari 5 jam, maka artinya proses canning terlalu cepat dalam memproses produk daripada PHE, sehingga pada filler tersebut perlu ditambahkan produk lagi untuk diproses sehingga filler tidak menganggur.

Hasil revisi dari planning PHE dan canning disajikan secara lengkap pada lampiran.

28

Gambar 4.5. Planning Canning Setelah Revisi c. Penyelesaian Permasalahan Berdasarkan Teori

Penjadwalan merupakan pengaturan penggunaan sumber daya yang terbatas selama durasi waktu tertentu dengan cakupan urutan aktivitas, alokasi aktivitas pada fasilitas, dan pemetaan aktivitas menurut urutan waktu.

Jenis penjadwalan dari kasus permasalahan di atas adalah penjadwalan mesin serial pada sistem produksi Flow Shop.

Gambar 4.6. Urutan Pengerjaan Mesin Serial

Prinsip penjadwalan ini adalah dengan mengalokasikan beban ke mesin yang terlebih dahulu idle/kosong. Urutan proses seluruh job sama. Sehingga prinsip ini sesuai antara di perusahaan dan yang dipelajari di perkuliahan Sistem Pengendalian dan Penjadwalan Produksi.

29

Menurut Brucker (2007), masalah utama penjadwalan adalah dalam menentukan jadwal yang layak untuk meminimalkan total fungsi biaya.

Cara heuristik sederhana yang dapat menyelesaikan permasalahan flow

shop dengan menggunakan aturan Johnson. Penjadwalan dengan model

mesin serial dapat diselesaikan dengan Algoritma Johnson, dengan langkah-langkah sebagai berikut :

i. Menentukan waktu proses terpendek di antara mesin yang sejenis. Pada kasus penjadwalan di PT. Frisian Flag Indonesia, terdapat 2 buah mesin PHE dengan waktu yang berbeda. Mesin PHE 1 dengan waktu proses 2 jam dan mesin PHE 2 dengan waktu proses 1 jam 30 menit. Proses berikutnya setelah melewati mesin PHE adalah proses dengan mesin filler. Departemen processing memiliki 4 buah mesin

filler. Filler 1 dan Filler 2 mempunyai waktu proses 1 jam. Filler 3

mempunyai waktu proses 3 jam. Filler 4 mempunyai waktu proses 10 jam.

ii. Menentukan apabila mesin memiliki waktu terpendek maka pekerjaan dijadwalkan terlebih dahulu pada mesin tersebut. Contoh : Jika proses harus memilih antara mesin PHE 1 dan PHE 2 maka PHE 2 dipilih terlebih dahulu karena mempunyai waktu yang lebih pendek.

iii. Ulangi langkah-langkah tersebut untuk urutan proses berikutnya. d. Perbandingan Penyelesaian Masalah

Penyelesaian permasalahan pada perusahaan dan teori sudah sama hanya saja pada spreadsheet Excel proses pemilihan mesin dilakukan manual, tidak secara otomatis. Penerapan di PT. Frisian Flag Indonesia-Plant Ciracas juga sudah mengikuti teori Algoritma Johnson. Contoh

planning PHE dan Filler dapat dilihat pada Lampiran 1.

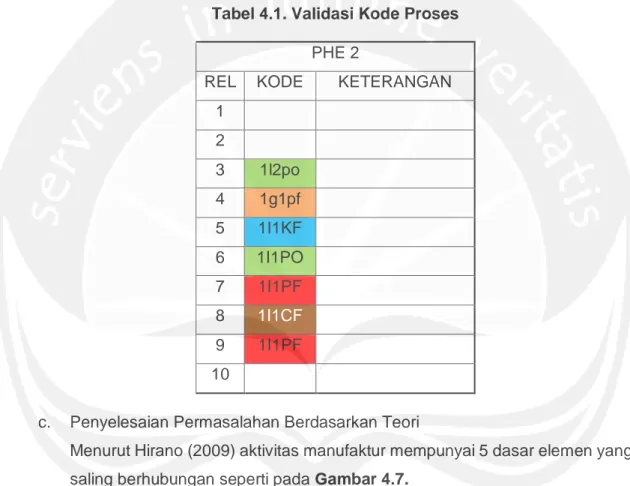

4.4.2. Membuat Validasi Kode Proses a. Permasalahan di Perusahaan

Permasalahan pada kode proses dan urutan canning SCM adalah kurang telitinya user pada saat melakukan input kode proses. Kesalahan yang paling sering terjadi adalah adanya kode yang sama dalam proses PHE dan filler.

b. Penyelesaian Masalah Selama di Perusahaan

Usulan perbaikan untuk input kode proses adalah dengan memberikan penanda berupa fill color warna merah untuk kode yang tidak sengaja

30

terduplikat. Hal tersebut untuk mempermudah dalam input kode proses, selain itu juga diberikan warna fill color sesuai dengan produk atau kegiatan yang sedang dilakukan. Kode proses dengan 2 kode huruf terakhir bertuliskan “PF” diberikan warna cokelat krem untuk menandai produk Gold. Tulisan “KF” diberikan warna biru untuk menandai produk krimer. Tulisan “CF” diberikan warna cokelat untuk menandai produk SCMCO. Tulisan “PO” diberikan warna kuning untuk menandai produk Omela. Tulisan CIP diberikan warna ungu untuk menandai adanya CIP.

Tabel 4.1. Validasi Kode Proses PHE 2

REL KODE KETERANGAN

1 2 3 1l2po 4 1g1pf 5 1I1KF 6 1I1PO 7 1I1PF 8 1I1CF 9 1I1PF 10

c. Penyelesaian Permasalahan Berdasarkan Teori

Menurut Hirano (2009) aktivitas manufaktur mempunyai 5 dasar elemen yang saling berhubungan seperti pada Gambar 4.7.

31

Machine

Method Material

Information

Man/Woman

Gambar 4.7. Lima Elemen Dasar Aktivitas Perusahaan Manufaktur Manusia menjadi fokus utama atau pelaku dalam segala aktivitas yang terjadi pada perusahaan. Permasalahan yang terjadi pada input kode proses di proses canning SCM melibatkan manusia sebagai pelaku dan method sebagai pekerjaan yang dilakukan pelaku. Pendekatan yang perlu dilakukan dalam mengurangi kesalahan pada input kode proses adalah dengan memaklumi bahwa human error tidak terelakkan dan human error dapat dikurangi. Penanggulangan kesalahan dapat dilakukan dengan prinsip Poka Yoke, yaitu mencegah terjadinya kesalahan saat melakukan aktivitas produksi. Tujuan dari dilakukan Poka Yoke agar menghilangkan inspeksi, mencegah terjadinya cacat, dan zero defect. Peralatan Poka Yoke yang digunakan adalah mistake-proofing yang dapat membantu mesin mencegah kesalahan.

d. Perbandingan Penyelesaian Masalah

Penerapan Poka Yoke dalam input kode proses sudah dilakukan oleh perusahaan, dengan memberikan tanda atau warning saat terjadi kesalahan dalam pengisian kode validasi proses melalui Microsoft Excel.

4.4.3. Mengoptimalkan Jumlah Pekerja pada Recovery a. Permasalahan di Perusahaan

Proses recovery merupakan proses untuk mengolah kembali produk yang tidak sesuai dengan standard. Produk yang masuk ke dalam area recovery biasanya susu dalam kondisi yang baik namun memiliki packing yang rusak, seperti kaleng penyok dan berat produk tidak sesuai.

32

Aktivitas yang terdapat pada proses recovery adalah pembobokan produk, produk dibuka kembali dan dituangkan ke dalam kotak besi, setelah itu produk di dalam kotak besi akan dialirkan ke dalam tangki recovery dengan menggunakan selang. Selain itu, aktivitas lain adalah cleaning yang dilakukan setelah pembobokan produk, cleaning pada setiap shift, dan pengambilan

sample untuk setiap produk dengan kode proses yang berbeda.

Permasalahan yang terdapat pada area recovery adalah waktu bekerja pekerja yang tidak sesuai dengan waktu standar (banyak menganggur), padahal jumlah pekerja pada area recovery adalah 3 orang. Hal ini tentu saja merupakan salah satu waste, yaitu waiting karena jumlah produk yang diproses tidak sesuai dengan jumlah pekerja yang dapat menyelesaikan pekerjaan sehingga menyebabkan pekerja perlu menunggu kedatangan produk.

b. Penyelesaian Masalah Selama di Perusahaan

Penyelesaian masalah dilakukan dengan analisis data penerimaan produk pada area recovery selama 3 bulan (September 2016 hingga November 2016).

Langkah pertama yang dilakukan adalah merinci setiap kegiatan di Departemen Recovery, kemudian setiap kegiatan dihitung waktunya dengan menggunakan jam henti (stopwatch). Produk dibagi menjadi 5 jenis utama dengan proses pembobokan yang berbeda (mesin atau manual) dan waktu yang berbeda. Waktu dan cara pembobokan lebih rinci disajikan pada Tabel 4.2.

Tabel 4.2. Rincian Waktu dan Cara Pembobokan

Jenis Produk Waktu Set Up (jam) Waktu Proses (jam) Variabel Waktu Proses (pcs) Waktu Cleaning (jam) Keterangan Kaleng 00.00.25 00.00.20 24 00.03.10 mesin Combi 900 00.00.20 00.00.02 1 00.01.45 manual Combi Botol 00.00.30 00.04.15 150 00.08.00 manual Pouch 00.00.25 00.00.02 1 00.03.00 manual Combi Fun 00.01.30 00.00.15 40 00.04.15 mesin

33

Pada produk kaleng pembobokan dilakukan dengan menggunakan mesin dengan kapasitas 24 buah kaleng. Kaleng disusun menjadi 4 baris dan 6 kolom (4x6) yang membutuhkan waktu 25 detik. Kaleng yang telah disusun kemudian dipindahkan dengan cara didorong ke bawah alat pembobok yang berupa logam steril yang tajam hingga dapat merobek sisi atas kaleng. Logam steril tersebut diturunkan hingga menyentuh permukaan kaleng dan menembus ke dalam kaleng. Proses tersebut memakan waktu 20 detik. Kaleng yang telah robek kemudian didorong keluar dari mesin untuk kemudian dituangkan ke dalam bak agar produk dapat diproses kembali.

Produk combi 900 berupa produk dengan packaging karton. Pembobokan produk combi 900 dan produk pouch dilakukan secara manual dengan menggunakan cutter satu persatu.

Produk botol juga dibobok secara manual. Pembobokan pada botol sedikit berbeda daripada dengan kemasan karton dan pouch. Pada produk botol, produk disusun terlebih dahulu 10x15 di atas bak yang mempunyai alas berlubang-lubang. Produk yang telah disusun kemudian ditusuk satu per satu sehingga botol terbuka. Produk yang telah terbuka akan langsung dibalik di atas bak tersebut sehingga produk langsung jatuh ke dalam bak.

Produk combi fun mempunyai packaging yang sama dengan combi 900, yang membedakan adalah produk combi fun berukuran lebih kecil sehingga sangat tidak praktis apabila pembobokan dilakukan secara manual. Pembobokan pada produk combi fun dilakukan dengan menggunakan mesin. Mesin tersebut mempunyai corong di atas untuk menampung produk, kemudian produk diberi tekanan sehingga karton terobek dan produk mengalir ke bak di bawahnya. Kapasitas untuk sekali pembobokan adalah 40 buah produk.

Waktu dan jumlah produk yang sudah diketahui kemudian akan dianalisis waktu total per hari nya seperti pada Tabel 4.3.

34

Tabel 4.3. Waktu Bekerja per Hari

Tanggal Shift Tipe Produk Jumlah

(kg) Berat Bersih @1 produk (gr atau mL) Jumlah Produk (pcs) Waktu Proses Total Waktu Proses (jam) Cleaning Shiftly (jam) Waktu Ambil Sample (jam) Total Waktu (jam) Set Up (jam) Proses (jam) Cleaning (jam) 01/09/2016 1 Kaleng Krimer 148 370 8849 00.00.25 02.02.54 00.03.10 02.17.14 00.10.00 01.40.00 04.24.09 Kaleng Krimer 1137 Kaleng Krimer 1137 Kaleng Krimer 852 Pillow Straw 200 50 4000 00.00.25 02.13.20 00.03.00 Pillow Grape 300 50 6000 00.00.25 03.20.00 00.03.00 BCFC 900 400 900 445 00.00.20 00.14.50 00.01.45 00.16.55 BCFC 900 2 Kaleng Krimer 994 370 3065 00.00.25 00.42.34 00.03.10 00.49.44 00.09.00 01.40.00 02.38.44 Kaleng Krimer 140 3 Kaleng Krimer 67 370 182 00.00.25 00.02.32 00.03.10 00.06.07 00.27.00 01.40.00 04.39.14 BCCO Cp 10 900 12 00.00.20 00.00.24 00.01.45 00.02.29 BCST Cp 25 900 63 00.00.20 00.02.06 00.01.45 00.06.16 BCST Cp 31 Kaleng Krimer 1118 370 9117 00.00.25 02.06.37 00.03.10 02.17.22 Kaleng Krimer 1118 Kaleng Krimer 1137

35

Tabel 4.4. Rata-rata Bekerja Area Recovery

Shift Average Working Time

Sept 16 (jam) Oct 16 (jam) Nov 16 (jam)

1 03.13.15 03.26.26 02.32.17

2 02.58.32 02.47.30 02.13.01

3 03.34.37 03.26.19 02.36.06

Average / day 03.15.28 03.13.25 02.27.08

Rest 02.00.00 02.00.00 02.00.00

Total active time 05.15.28 05.13.25 04.27.08

Man power

3 people 05.15.28 05.13.25 04.27.08 2 people 07.53.12 07.50.07 06.40.42 1 people 15.46.24 15.40.15 13.21.24

Analisis yang telah dilakukan tersebut kemudian diringkas pada Tabel 4.4. Kesimpulan yang didapat dari rata-rata bekerja tersebut adalah pada area

recovery jumlah pekerja yang sesuai dengan beban kerja pada area recovery

adalah 2 orang dengan jam kerja setiap shift adalah 8 jam kerja. Pekerja yang sebelumnya 3 orang ternyata terlalu banyak menganggur sehingga perlu dikurangi sesuai dengan beban kerja pada area tersebut.

c. Penyelesaian Masalah Berdasarkan Teori

Teori yang digunakan dalam menyelesaikan masalah adalah dengan melakukan analisis pekerjaan (work study). Menurut Kanawaty (1992) analisis pekerjaan merupakan pengujian sistematis dari metode untuk melakukan aktivitas untuk dikembangkan menyesuaikan dengan sumber daya.

Pengukuran yang dilakukan pada perusahaan adalah dengan teknik sampling pekerjaan dimana pengamat mengambil waktu setiap elemen pekerjaan secara acak dengan menggunakan stopwatch. Pengukuran dilakukan dengan

sampling pekerjaan karena pekerjaan memiliki variasi dan bersifat mempunyai

siklus yang tidak jelas.

Pengambilan data dilakukan dengan mencatat apakah operator sedang bekerja atau menganggur. Data yang telah didapat tersebut kemudan dihitung proporsinya antara bekerja dan menganggur.

36

Data yang didapat kemudian dipergunakan untuk menghitung waktu normal dan waktu baku untuk menyelesaikan sebuah pekerjaan. Hal lain yang perlu dipertimbangkan adalah kelonggaran untuk kebutuhan pribadi.

d. Perbandingan Penyelesaian Masalah

Penentuan jumlah pekerja pada perusahaan tidak sesuai dengan teori yang dipelajari di Program Studi Teknik Industri UAJY. Penyelesaian dan perhitungan waktu di perusahaan hanya menggunakan waktu henti atau

stopwatch dalam perhitungan beban kerja. Faktor lain yang seharusnya

diperlukan untuk waktu penyesuaian dan waktu kelonggaran tidak diperhitungkan. Hal ini disebabkan karena dalam praktek analisis menghitung waktu baku pekerja, untuk mempermudah analisis tidak diperhitungkan faktor-faktor tersebut.

4.4.4. Menghitung Jumlah Kapasitas Hand Pallet pada Dumping a. Permasalahan di Perusahaan

Dumping merupakan area penuangan bahan baku susu untuk diproses. Pada

area dumping terdapat tempat penyimpanan bahan baku yang akan dituangkan melalui hopper. Bahan baku tersebut disusun di atas pallet dan ditumpuk mengikuti jumlah kapasitas penyimpanan bahan baku.

Transportasi untuk perpindahan material bahan baku ke dekat hopper untuk dituang menggunakan 2 buah alat transportasi, yaitu forklift dan hand pallet.

Hand pallet tidak dapat digunakan untuk menjangkau atau meletakkan pallet

di atas tumpukan material bahan baku, tetapi dapat digunakan untuk memindahkan material secara horizontal. Pada area dumping terdapat 2 buah

hand pallet.

Permasalahan yang muncul pada area dumping adalah jika dilakukan penambahan produksi atau penambahan batch menjadi 30 batch dalam sehari, apakah hand pallet masih sanggup apabila hanya tersedia 2 buah

hand pallet pada area dumping. Untuk mengetahui hal tersebut maka

dibutuhkan data :

i. Jumlah pemakaian material untuk masing-masing produk ii. Jumlah material (bag) untuk setiap 1 pallet

iii. Lama waktu transportasi hand pallet iv. Lama waktu mengisi daya hand pallet

37 vi. Jumlah baterai

Berdasakan data tersebut maka akan didapatkan jumlah pallet yang digunakan.

Tabel 4.5. Jumlah Kebutuhan Pallet

Material

Total Kebutuhan

(pallet)

Skimmed Milk Powder (SMP)

10

Butter Milk powder (BMP)

6

Edible Lactose

0

Malto Dextrin D 10

64

Calsium Carbonat

2

Demin Whey Powder

19

Whey Permeate

15

Delactose WP

0

Modified Strach

6

Butter Buds Powder

0

Potasium Cloride

Milk Power Whole

0

TCP

0

Cocoa Powder

20

Choco Flavour

3

Gula

226

TOTAL PALLET

371

b. Penyelesaian Masalah Selama di Perusahaan

Perhitungan dilakukan dengan menggunakan data lama waktu transportasi

hand pallet untuk jarak yang terjauh maka akan didapatkan waktu maksimal

operasi hand pallet. Pada Gambar 4.7. terdapat denah area Dumping beserta lama waktu transportasi hand pallet dari satu titik ke titik lainnya. Tabel 4.5. dilakukan perhitungan waktu kerja yang dilakukan oleh hand pallet.

38

39

Tabel 4.6. Waktu Operasi Hand Pallet untuk Produksi 30 Batch Sehari Hand Pallet Dumping

Jumlah Hand Pallet 2

Waktu Charge Forklift 5 Jam

Waktu Penggunaan Forklift 5 Jam

371 Kali

Untuk 1 Hand Pallet

Waktu Membawa Pallet (berdasarkan jarak terjauh) 13.23.50 Jam

Waktu Membawa Sisa Pallet 371 Kali

13.23.50 Jam

Waktu Istirahat 06.00.00 Jam

Total Waktu untuk 1 Hand Pallet 1 hari

08.47.40 Jam

Untuk 2 Hand Pallet

Waktu Membawa Pallet (berdasarkan jarak terjauh) 06.41.55 Jam

Waktu Membawa Sisa Pallet 371 Kali

06.41.55 Jam

Waktu Istirahat 06.00.00 Jam

Total Waktu untuk 2 Hand Pallet 19.23.50 Jam

Berdasarkan Tabel 4.5. didapatkan bahwa untuk produksi 30 batch sehari jika menggunakan 1 hand pallet saja maka tidak akan cukup karena waktu penggunaan hand pallet akan melebihi 1 hari (1 hari 8 jam 47 menit), tetapi jika menggunakan 2 hand pallet maka dapat tercukupi kapasitas hand

pallet tersebut.

Tabel 4.7. Kapasitas Hand Pallet

Total Batch Total Pallet Waktu 1 Hand Pallet Waktu 2 Hand Pallet 20 BATCH 249 07.48.00 07.48.00 25 BATCH 311 1 hari 04.27.40 17.13.50 30 BATCH 371 1 hari 08.47.40 19.23.50 35 BATCH 433 1 hari 13.16.20 21.38.10 40 BATCH 494 1 hari 17.40.40 23.50.20

45 BATCH 555 1 hari 22.05.00 1 hari 02.02.30

40

Pengisian daya dan pemakaian hand pallet tidak membuat operasi hand

pallet harus menunggu karena jumlah daya adalah 4 (Gambar 4.8).

Pengisian dan penggunaan daya hand pallet mempunyai timeline sebagai berikut.

41

42 c. Penyelesaian Masalah Berdasarkan Teori

Teori yang sesuai dengan permasalahan tersebut adalah sistem produksi efesien atau Just-in-Time Production. Salah satu prinsip yang dianut merupakan prinsip wastology yaitu untuk meminimalkan waste yang tercipta. d. Perbandingan Penyelesaian Masalah

Prinsip dari perhitungan kapasitas, waktu transportasi atau perpindahan, dan jumlah material handling sesuai dengan prinsip produksi efesien atau Just In

Time. Prinsip tersebut merupakan bagaimana cara mengalokasikan sumber

daya yang ada supaya tidak terjadi pemborosan atau waste. Pencapaian hal tersebut dilakukan dengan analisis yang tepat dalam menentukan jumlah

material handling yang diperlukan.

4.4.5. Menghitung Penambahan Kapasitas Produksi per Batch a. Permasalahan di Perusahaan

Kapasitas produksi SKM tiap batch saat ini berjumlah 20 ton. Untuk rencana ke depan, jumlah ton per batch akan ditambah 2-3 ton. Hal ini berdampak pada waktu proses PHE yang semakin lama dan jumlah batch yang dapat diproduksi dalam sehari dapat menjadi semakin sedikit.

b. Penyelesaian Masalah Selama di Perusahaan

43

Tabel 4.8. Penambahan Kapasitas Produksi per Batch 0.00.00 Jumlah Batch Sehari = 20

Jumlah ton per batch

Waktu Proses PHE Kapasitas Produksi

Batch PHE 1 Aktual (Batch) PHE 1 Aktual (Batch) Total Produksi Maksimal (Ton) Total Produksi Aktual (Ton) Total Kenaikkan PHE 1 (Waktu) PHE 2 (Waktu) PHE 1 (Batch) PHE 2 (Batch) Saat Ini 20 2.00.00 1.30.00 12 20 0 20 640 400 1 Rencana 21 2.06.00 1.34.30 11 20 0 20 651 420 1,05 22 2.12.00 1.39.00 10 14 6 14 528 440 1,1 23 2.18.00 1.43.30 10 13 7 13 529 460 1,15

44

PHE 2 merupakan line utama yang selalu berjalan. Sedangkan PHE 1 berjalan hanya ketika kapasitas PHE 2 tidak mencukupi untuk melakukan produksi sesuai targer per hari. Jika, permintaan batch sehari adalah 20 batch dan PHE 2 hanya mampu memproses 13 batch, maka PHE 1 yang akan memproses kekurangannya, yaitu 7 batch.

Pada Tabel 4.7. waktu proses PHE selalu berbanding lurus dengan penambahan jumlah ton per batch. Sedangkan untuk jumlah batch maksimal yang dapat diproduksi PHE berbanding terbalik dengan penambahan jumlah ton per batch. PHE 1 aktual dan PHE 2 aktual menunjukan jumlah produk yang diproduksi menurut permintaan per hari.

Apabila produk diproduksi melalui PHE 1 dan PHE 2 secara maksimal (terus menerus), maka akan didapatkan total produksi maksimal jika jumlah kapasitan per batch adalah 21 ton dengan total produksi 651 ton. Tetapi apabila produksi PHE 2 mengikuti permintaan sehari, maka total produksi maksimal didapatkan jika jumlah kapasitas per batch 23 ton dengan total produksi 460 ton.

c. Penyelesaian Masalah Berdasarkan Teori

Tidak ada teori di Teknik Industri UAJY yang berkaitan dengan masalah tersebut.

45

BAB 5

PENUTUP

5.1. Kesimpulan

Kesimpulan yang didapat selama menjalani kerja praktek di PT. Frisian Flag Indonesia-Plant Ciracas adalah perusahaan selalu melakukan pengembangan pada setiap aspek untuk mengoptimalkan produksi. Hal tersebut tampak dari penambahan jumlah batch, penambahan kapasitas batch, pengurangan waste

waiting pada area recovery, dan penggunaan tools yang mempermudah user

46

DAFTAR PUSTAKA

Brucker, P. (2007). Scheduling Algorithms. New York: Springer (Fifth Edition).

Hirano, Hiroyuki. (2009). JIT Implementation Manual. Taylor and Francis (Vol 4). Group: United States.

Kanawaty, G. (1992). Introduction to Work Study. International Labour Office: Switzerland (Fourth Edition).

47 Lampiran 1 Contoh Planning PHE

PHE 2 SCM PROCESS START PROCESS 12/07/17 6.55 ΣPengisian Tanki Duration (jam) 01.30 RELL BATCH

PHE PRODUCT CODE

End Process (PLAN) Sirkulasi (jam) End process (Actual) FILLER 1 1 gold 12/07/17 8.25 12/07/17 8.25 1 2 2 gold 12/07/17 9.55 00.30 12/07/17 10.25 2 3 3 gold 12/07/17 11.55 12/07/17 11.55 1 4 4 bkm 12/07/17 13.25 12/07/17 13.25 2 5 5 bkm 12/07/17 14.55 00.10 12/07/17 15.05 1 6 6 bkm 12/07/17 16.35 12/07/17 16.35 2 7 7 bkm 12/07/17 18.05 12/07/17 18.05 1 8 8 bkm 12/07/17 19.35 12/07/17 19.35 2 9 9 bkm 12/07/17 21.05 12/07/17 21.05 1 10 10 bkm 12/07/17 22.35 12/07/17 22.35 2 11 11 gold 13/07/17 0.05 13/07/17 0.05 1 12 12 gold 13/07/17 1.35 13/07/17 1.35 2 13 13 gold 13/07/17 3.05 13/07/17 3.05 1