PENGEMBANGAN TEKNOLOGI PRODUKSI

BAHAN BAKAR REAKTOR DAYA

Tri Yulianto

ABSTRAK

PENGEMBANGAN TEKNOLOGI PRODUKSI BAHAN BAKAR REAKTOR DAYA. Kegiatan pengembangan teknologi produksi bahan bakar reaktor daya ditujukan guna mendukung Landmark BATAN bidang Energi. Mengingat kemampuan fasilitas di PTBN sa at ini, kegiatan pengembangan terutama ditujukan guna menguasai basics teknologi produksi bahan bakar PHWR (Candu), termasuk menguasai teknik pembuatan pin bahan bakar uji untuk di uji iradiasi di PRTF RSG-GAS. Pengembangan meliputi teknologi peletisasi, teknologi pembuatan komponen dan perakitan. Permasalahan utama dalam pembuatan pelet sinter adalah penetapan parameter proses peletisasi yang optimal. Kualitas pelet sinter sangat ditentukan oleh besarnya tekanan pengompakan, komposisi dan jenis aditif, suhu sinter, waktu sinter dan lain-lain. Selain itu, penetapan parameter perakitan (pelasan, brazing) yang optimal juga merupakan hal yang penting karena keterkaitannya dengan kinerja dan keselamatan iradiasi bahan bakarPemahaman proses produksi bahan bakar akan memberikan informasi yang berguna untuk mendapatkan kondisi proses produksi yang optimal. Kegiatan pengembangan produksi bahan bakar reaktor daya yang dilakukan meliputi pembuatan pelet mentah bahan bakar PHWR Cirene dari serbuk awal yang telah direduksi dan pembuatan prototipe pin uji bahan bakar PWR.

PENDAHULUAN

Tugas pokok dan fungsi Pusat Teknologi Bahan Bakar Nuklir adalah melaksanakan pengembangan teknologi bahan bakar nuklir melalui pelaksanaan pengembangan teknologi produksi bahan bakar nuklir. Pada saat ini, kegiatan pengembangan tersebut ditujukan guna mendukung dan mensukseskan landmark BATAN bidang energi, yaitu berfungsinya science and technology base bidang energi nuklir pada tahun

2010

dan PLTN pertama beroperasi (dalam sistem jaringan listrik Jawa-Bali) pad a tahun2016.

Kegiatan pengembangan teknologi produksi bahan bakar reaktor daya ditujukan guna mendukung Landmark BAT AN bidang Energi. Mengingat kemampuan fasilitas di PTBN saat ini, kegiatan pengembangan terutama ditujukan guna menguasai basic teknologi produksi bahan bakar PHWR (Cirene), termasuk menguasai teknik pembuatan pin bahan bakar uji PWR untuk di uji iradiasi di PRTF RSG-GAS

Bahan bakar nuklir yang paling banyak digunakan sa at ini adalah U02, terutama pada reaktor yang menggunkan air atau air berat sebagai moderator/pendingin. Umumnya U02 yang digunakan dalam bentuk padatan berupa pelet silinder .

Pelet U02 dibuat dengan proses metalurgi serbuk diawali dengan pengompakan awal, kemudian digerus dan seterusnya diayak sehingga diperoleh berbagai ukuran serbuk. Dengan distribusi ukuran serbuk tertentu, dilakukan proses pengompakan akhir. Untuk serbuk yang mampu tekan bisa langsung dilakukan pengompakkan akhir tanpa melalui proses awal. Pelet tersebut kemudian disinter untuk memperoleh densitas pelet yang sesuai dengan spesifikasi yang ditetapkan. Kualitas pelet U02 sinter sangat ditentukan oleh kerapatan dan kekuatan mekanik pelet mentah yang dihasilkan pada proses pengompakan . Alat kompaksi yang ada mampu dioperasikan untuk memfabrikasi satu pelet dengan satu set parameter dan dapat juga dioperasikan untuk

memproduksi pelet dengan kapasitas produksi 8 sampai dengan 10 pelet per menit dengan satu set parameter pengompakkan. Kemampuan alat kompaksi dalam memproduksi pelet mentah sangat menentukan variasi panjang. LID dan densitas pelet yang dihasilkan.

Proses pembuatan pelet merupakan satu tahapan pad a proses didalam fabrikasi elemen bakar nuklir untuk bahan bakar reaktor daya jenis LWR maupun HWR. Proses pembuatan pelet atau peletisasi di IEBE nenggunakan teknik pengompakan dingin terhadap serbuk U02 yang dilanjutkan dengan sintering. Tujuan dari proses peletisasi adalah untuk mendapatkan kualitas pelet U02 yang memenuhi persyaratan untuk operasi suatu reaktor daya.

Kegiatan peletisasi sebelumnya dengan menggunakan serbuk U02 yang ada (produksi Cameco) memberikan hasil yang cukup baik pad a kualitas pelet sinter untuk pelet tipe PWR. Tetapi untuk pembuatan pelet sinter tipe PHWR terutama Cirene belum baik karena masih banyak hasil pelet sinter yang retak. Hal tersebut diduga karena tingginya O/U ratio pada serbuk awal sehingga pada porses sinter juga diikuti proses reduksi cukup berarti untuk mencapai O/U ratio mendekati 2 sehingga pelet mengalami retak setelah proses sinter. Untuk mengatasi hal tersebut pada penelitian ini untuk pembuatan pelet elemen bakar PHWR Cirene dilakukan reduksi terlebih dahulu terhadap serbuk awal baru kemudian dilakukan proses peletisasi.

Kegiatan lain yang dilakukan dalam rangka mewujudkan berkas elemen bakar Cirene adalah pembuatan komponen yang meliputi pembuatan end cap, penyiapan kelongsong dan pembuatan end plate.

Kegiatan ini diawali dengan reduksi terhadap serbuk awal dan serbuk awal yang telah digranulasi. Kedua macam serbuk dilakukan proses pengompakan dingin untuk mendaptkan densitas green pel/et antara 5 - 6 gram /mL.Untuk pembuatan komponen diawali dengan pemotongan batang, kelongsong dan pelat zircaloy baru kemudian dibentuk sesuai dengan gambar desain elemen bakar PHWR Cirene

Selain melakukan penelitian dan pengembangan bahan bakar PHWR di IEBE juga

mengembangkan keahlian untuk dapat membuat pin bakar uji PWR . Bahan bakar yang dibuat ini mengikuti gambar pin bahan bakar uji yang disesuaikan dengan PRTF RSG-GAS. Pin bahan bakar uji bentuknya cukup sederhana, sebagai bahan konstruksinya ( kelongsong dan tutup) memakai bahan khusus zirconium al/oy atau zircaloy. Zircaloy yang digunakan adalah jenis zircaloy-4. Bahan ini mempunyai sifat penyerapan neutron yang rendah dengan sifat-sifat mekanis, fisis dan korosi yangn cukup baik. Bahan bakar yang dipakai adalah uranium alam produksi Cameco yang dibuat dalam bentuk pelet U02 silindris. Kerumitan proses perakitan pin bahan bakar uji timbul karena pemakaian bahan zircaloy sebagai bahan konstruksinya. Zircaloy pad a temperatur tinggi sangat mudah bereaksi dengan gas sekeliling, seperti oksigen, juga nitrogen dan hidrogen serta senyawanya. Sedangkan pada proses perakitan dipakai cara las, dengan adanya reaksi tersebut akan mengakibatkan penurunan kekuatan mekanis dan korosi pad a daerah las. Pada kegiatan ini telah dibuat 1 buah prototipe pin uji bahan bakar PWR yang dirakit dengan cara pengelasan menggunakan tenik las TIG .

TAT A KERJA

1.

Pembuatan pelet dan komponen bahan bakar PHWR Cirene Tahapan reduksi serbuk awalProses diawali pencampuran serbuk dengan bahan pelumas :Zn stearat) sebanyak 4% berat, pengompakan awal dengan gaya tekan sebesar 2 ton, penghancuran pelet hasil kompakan awal, granulasi dan pengayakan. Serbuk U02 hasil ayakan dari granulasi yang lolos 800 mikron dan tertahan 150 mikron direduksi dengan gas hidrogen pada suhu 8000 selama 3 jam bersama sama dengan serbuk awal.

Tahapan pengompakkan

Tehadap kedua macam serbuk hasil reduksi dilakukan proses peletisasi untuk menghasilkan pelet mentah (green pellet). Untuk serbuk yang telah digranulasi dikompakkan langsung dengan mesin final press, sedangkan untuk serbuk yang belum digranulasi dilakukan proses pengompakkan awal, pemecahan, granulasi, pengayakan dan selanjutnya dilakukan pengompakkan akhir. Proses kakrakterisasi terhadap pelet mentah meliputi pengukuran tinggi, diameter dan densitas. Gaya tekan yang digunakan untuk proses pengompakan sebesar 6 ton dengan diameter dinding dies 23 mm.

Tahapan pembuatan komponen (penyiapan kelongsong, pembuatan and cap dan end plate) Pembuatan komponen elemen bakar Cirene yang dilakukan pada kegiatan ini juga diawali dengan karkterisasi terhadap bahan kelongsong dan tutup yang sebagian telah dilakukan pada tahun sebelumnya. Kelongsong dipotong sesuai dengan ukuran yang telah dipersyaratkan, kemudian dilakukan uji kekasaran terhapadap permukaan kelongsong. End cap dibuat dari batang zirkaloy 2 dengan mesin bubut yang menggunakan special tool. Selanjutnya dilakukan pengukuran terhadap dimensi tutup ujung. End plate dibuat dari pelat zircaloy 2 dengan menggunakan mesin milling sesuai dengan gambar desain elemen bakar PHWR Cirene.

2. Pembuatan prototipe pin uji bahan bakar PWR Tahapan pembuatan pelet sinter bahan bakar PWR

Kegiatan penelitian ini menggunakan serbuk UOz alam yang berasal dari CAMECO, Canada Sejumlah serbuk diambil dari drum penyimpan serbuk UOz . Serbuk UOz awal ditambah dengan Zn stearat sebanyak 0,4% berat kemudian dicampur dengan alat pencampur selama 15 menit . Hasil pencampuran tersebut dikompakkan langsung dengan mesin pres (ME-21). Pengompakkan dilakukan secara automatik dengan satu set parameter untuk memproduksi 200 pelet mentah. Gaya tekanan pengompakkan yang digunakan sebesar tekanan sebesar 4 ton dengan diameter dies 11 mm. Pelet mentah hasil pengompakkan setelah diukur dimensi dan berat kemudian dilakukan proses sintering dengan kondisi sintering : laju pemanasan 250°C/jam dengan atmosfir gas Nz sampai temperatur 600°C atmosfir diganti dengan gas Hz dan pemanasan dilanjutkan dengan laju 250o/jam sampai suhu 17000C dan temperatur ditahan selama 4 jam. Proses pendinginan dilakukan dengan laju 150°C/jam sampai temperatur 600°C atmosfir diganti dengan gas Nz kemudian pendinginan dilanjutkan sampai suhu kamar. Pelet sinter yang dihasilkan dilakukan pengukuran / karakterisasi yang meliputi : dimensi, berat, densitas, O/U ratio, kandungan pengotor, total uranium, kandungan air dan metalografi.

Tahapan pembuatan komponen dan perakitan pin bahan bakar uji PWR

Proses penyiapan komponen yang meliputi penyiapan kelongsong dan pembuatan tutup ujung dilakukan di PTNBR sedangkan karakterisasi bahan kelongsong dan tutup dilakukan di PTBN . Proses perakitan yang meliputi pengisian pelet ke dalam kelongsong dan pengelasan tutup kelongsong dilakukan di PTNBR.

HASIL DAN PEMBAHASAN

Pelet mentah dan komponen elemen bakar PHWR Cirene

Proses reduksi serbuk U02 awal dengan O/U ratio 2,6 memberikan hasil O/U ratio 2,04 (batasan O/U ratio: 2,00 - 2,13 ).

Pengompakkan terhadap kedua macam serbuk memberikan hasil seperti tabel berikut :

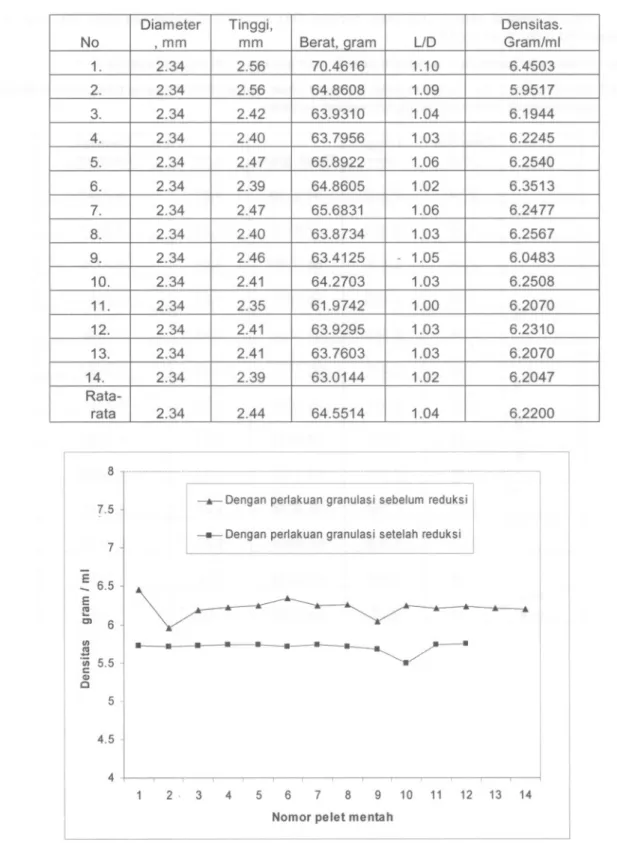

Tabel1. Dimensi, berat dan densitas pelet mentah bahan bakar PHWR Cirene hasil reduksi serbuk awal (dengan perlakuan granulasi setelah reduksi)

Diameter

Tinggi, Densitas.

No

,mmmm Berat, qramGram/mLUD

1. 2.34 2.36857.91335.72471.01 2. 2.34 2.36357.67325.71471.01 3. 2.34 2.37458.02605.72201.01 4. 2.34 2.40358.88585.73551.03 5. 2.34 2.38858.48965.73451.02 6. 2.34 2.39058.38355.71931.02 7. 2.34 2.41159.06995.73501.03 8. 2.34 2.37457.88205.70871.01 9. 2.34 2.42158.71225.67661.03 10 2.34 2.36255.40965.49281.01 11 2.34 2.39858.80445.74121.02 12 2.34 2.40158.93485.74511.03 Rata- rata 2.3458.18202.391.025.742

Tabel 2. Dimensi, berat dan densitas pelet mentah bahan bakar PHWR Cirene hasil reduksi serbuk awal (dengan perlakuan granulasi sebelum reduksi)

Diameter

Tinggi, Densitas.

No

,mmmm Berat, gramGram/mlLID

1.

2.34

70.4616

2.56

6.4503

1.10

2.

2.34

64.8608

2.56

5.9517

1.09

3.

2.34

63.9310

2.42

6.1944

1.04

4.

2.34

63.7956

2.40

6.2245

1.03

5.

2.34

65.8922

2.47

6.2540

1.06

6.

2.34

64.8605

2.39

6.3513

1.02

7.

2.34

65.6831

2.47

6.2477

1.06

8.

2.34

63.8734

2.40

6.2567

1.03

9.

2.34

63.4125

2.46

- 1.05

6.0483

10.

2.34

64.2703

2.41

6.2508

1.03

11.

2.34

61.9742

2.35

6.2070

1.00

12.

2.34

63.9295

2.41

6.2310

1.03

13.

2.34

63.7603

2.41

6.2070

1.03

14.

2.34

63.0144

2.39

6.2047

1.02

Rata- rata2.34

64.5514

2.44

6.2200

1.04

87.5 __ Dengan perlakuan granulasi sebelum reduksi __ Dengan perlakuan granulasi setelah reduksi 7 ~ 6.5 E

~

CI 6•

•

<n I ••

C'CS ~<:: 5.5 C1I C 5 4.5 4•

2· 3 4 5 6 7 8 9 10 11 12 13 14Nomor pelet mentah

Gambar 1. Hubungan antara nom or pelet dan densitas pelet mentah

Dari Tabel 1, Tabel 2 dan Gambar 1 terlihat bahwa serbuk U02 awal dengan perlakukan granulasi sebelum proses reduksi memberikan hasil densitas pelet mentah yang lebih tinggi dibanding dengan serbuk yang mengalami perlakuan granulasi setelah reduksi.

Gambar 2. Pelet mentah bahan bakar PHWR Cirene .

Komponen elemen bakar PHWR Cirene

Hasil pengerjaan mekanik yang berupa pembubutan terhadap benda kerja zircaloy-2 diperoleh kelongsong sebanyak 20 buah , end cap sebanyak 40 buah dan end plate sebanyak 5 buah seperti terlihat pad a gambar 3, 4 dan 5.

Gambar 3. Kelongsong bahan bakar PHWR Cirene

Gambar 5. End patte Bahan Bakar PHWR Cirene

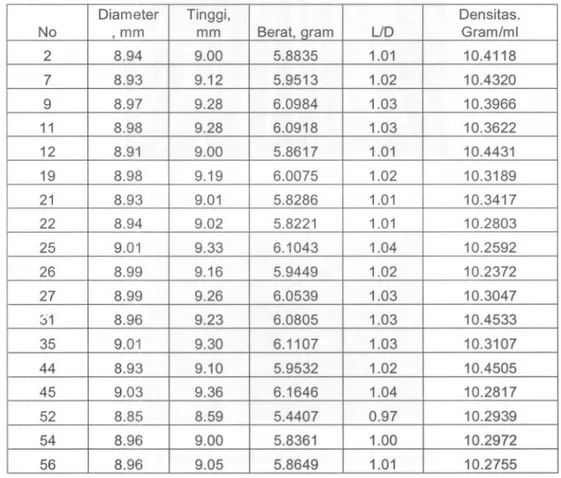

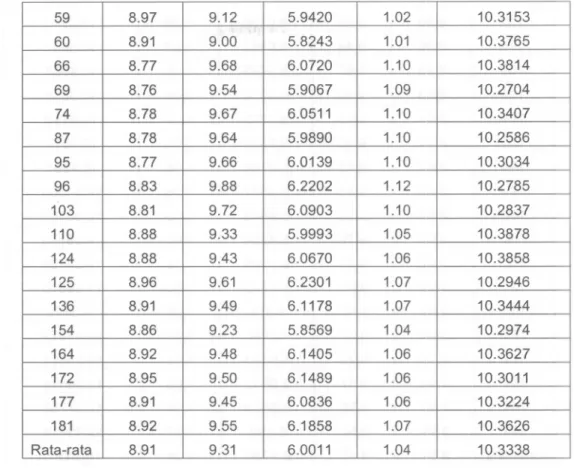

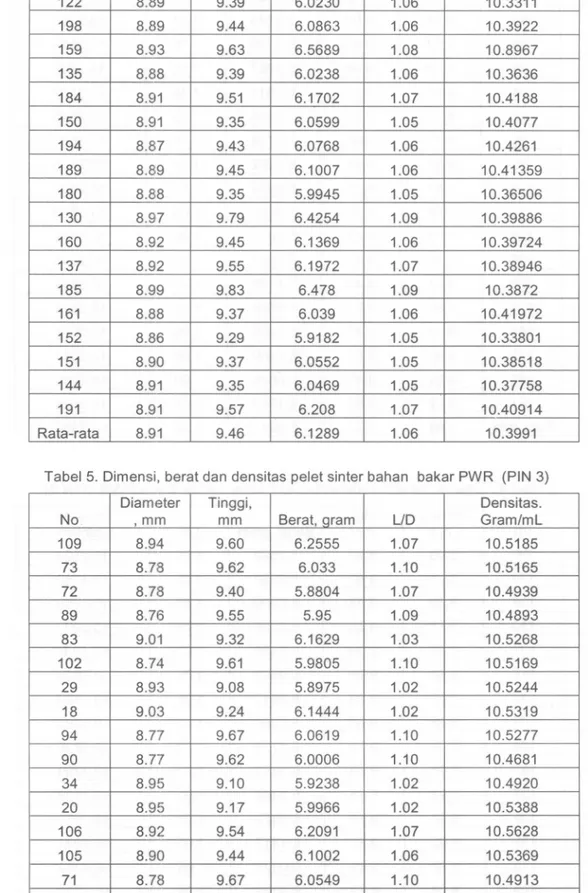

Prototipee pin uji bahan bakar PWR Pelet sinter PWR

Pengompakan serbuk awal Cameco menghasilkan 200 pelet mentah yang kemudian disinter dengan parameter sintering : I aju pemanasan 250°C per jam, temperatur sintering 17000C, waktu sintering 4 jam, laju pendinginan 150° per jam dan atmosfir gas hidrogen.

Dari 200 pelet sinter yang dihasilkan secara visual rata-rata bagus dan dan terdapat 2 pelet yang retak . Dari 200 pelet tersebut diambil 108 pelet dan dilakukan pencucian dan pengeringan selanjutnya dibagi menjadi 3 bagian untuk persiapan pengisian 3 pin uji bahan bakar PWR(masing-masing 36 pelet). Karakter pelet untuk 3 pin uji tersebut dapat dilihat pada Tabel 3, 4 dan 5.

Tabel 3. Dimensi, berat dan densitas pelet sinter bahan bakar PWR (PIN 1) Diameter

Tinggi, Densitas.

No

,mmmm Berat, qramGram/mlLID 2 8.945.88359.0010.41181.01 7 8.935.95139.1210.43201.02 9 8.976.09849.2810.39661.03 11 8.986.09189.2810.36221.03 12 8.915.86179.0010.44311.01 19 8.986.00759.1910.31891.02 21 8.935.82869.0110.34171.01 22 8.945.82219.0210.28031.01 25 9.016.10439.3310.25921.04 26 8.995.94499.1610.23721.02 27 8.996.05399.2610.30471.03 :::>1 8.966.08059.2310.45331.03 35 9.016.11079.3010.31071.03 44 8.935.95329.1010.45051.02 45 9.036.16469.3610.28171.04 52 8.855.44078.590.9710.2939 54 8.965.83619.0010.29721.00 56 8.965.86499.0510.27551.01

59 8.975.94209.1210.31531.02 60 8.915.82439.0010.37651.01 66 8.776.07209.6810.38141.10 69 8.765.90679.5410.27041.09 74 8.786.05119.6710.34071.10 87 8.785.98909.6410.25861.10 95 8.776.01399.6610.30341.10 96 8.836.22029.8810.27851.12 103 8.816.09039.7210.28371.10 110 8.885.99939.3310.38781.05 124 8.886.06709.4310.38581.06 125 8.966.23019.6110.29461.07 136 8.916.11789.4910.34441.07 154 8.865.85699.2310.29741.04 164 8.926.14059.4810.36271.06 172 8.956.14899.5010.30111.06 177 8.916.08369.4510.32241.06 181 8.926.18589.5510.36261.07 Rata-rata 8.91 9.31 6.001110.33381.04

Tabel 4. Dimensi, berat dan densitas pelet sinter bahan bakar PWR (PIN 2) Diameter

Tinggi, Densitas.

No

,mmmm Berat, qramGram/mL

UD

24 8.935.75698.9710.25241.00 178 8.916.23309.6010.42621.08 196 8.886.02069.3810.37691.06 169 8.889.35 6.010510.39271.05 123 8.896.14369.5010.42381.07 148 8.885.93229.2510.36041.04 124 8.875.96129.3310.35291.05 171 8.886.02609.3610.40841.05 187 8.916.17339.5410.38351.07 197 8.916.14539.5010.37991.07 127 8.936.24999.5810.41381.07 139 8.936.19739.5310.39591.07 138 8.926.18179.5110.40711.07 175 8.886.08259.4310.42021.06 199 8.956.32699.7010.37301.08 131 8.926.17939.5110.41081.07 134 8.956.17179.5410.28061.07 166 8.946.23889.5710.39071.07

122 8.896.02309.3910.33111.06 198 8.899.44 6.086310.39221.06 159 8.936.56899.6310.89671.08 135 8.889.39 6.023810.36361.06 184 8.919.51 6.170210.41881.07 150 8.919.35 6.059910.40771.05 194 8.879.43 6.076810.42611.06 189 8.899.45 6.100710.413591.06 180 8.889.35 5.994510.365061.05 130 8.979.79 6.425410.398861.09 160 8.929.45 6.136910.397241.06 137 8.926.19729.5510.389461.07 185 8.999.836.4781.0910.3872 161 8.889.376.03910.419721.06 152 8.865.91829.2910.338011.05 151 8.909.37 6.055210.385181.05 144 8.919.35 6.046910.377581.05 191 8.919.576.20810.409141.07 Rata-rata 8.91 9.46 6.128910.39911.06

Tabel 5. Dimensi, berat dan densitas pelet sinter bahan bakar PWR (PIN 3) Diameter

Tinggi, Densitas.

No

,mmmm Berat, qramGram/mLLID 109 8.949.60 6.255510.51851.07 73 8.789.626.0331.1010.5165 72 8.785.88049.4010.49391.07 89 8.769.555.951.0910.4893 83 9.016.16299.3210.52681.03 102 8.745.98059.6110.51691.10 29 8.935.89759.0810.52441.02 18 9.036.14449.2410.53191.02 94 8.776.06199.6710.52771.10 90 8.776.00069.6210.46811.10 34 8.955.92389.1010.49201.02 20 8.955.99669.1710.53881.02 106 8.929.54 6.209110.56281.07 105 8.906.10029.4410.53691.06 71 8.786.05499.6710.49131.10 55 8.955.98089.1510.55021.02 108 8.916.14819.5010.52761.07 115 8.919.48 6.134410.51861.06 119 8.889.41 6.050510.53271.06

80 8.805.92089.3610.54671.06 68 8.886.33669.8110.56691.10 15 8.935.79518.9510.49401.00 18 8.986.14789.3510.52991.04 118 8.859.235.8851.0410.5112 41 8.945.92939.0910.54531.02 99 8.755.99569.6110.53531.10 63 8.935.82118.9710.50931.00 16 8.925.73218.8910.48281.00 79 8.665.67919.3010.53551.07 126 8.896.10279.4410.55721.06 111 8.886.06469.4110.55731.06 65 8.965.96599.1310.51551.02 146 8.875.90229.2210.52141.04 183 8.969.746.3821.0910.5271 133 8.926.19159.5310.53611.07 165 8.906.12759.4810.54681.07 Rata-rata 8.88 9.38 6.026210.52451.06

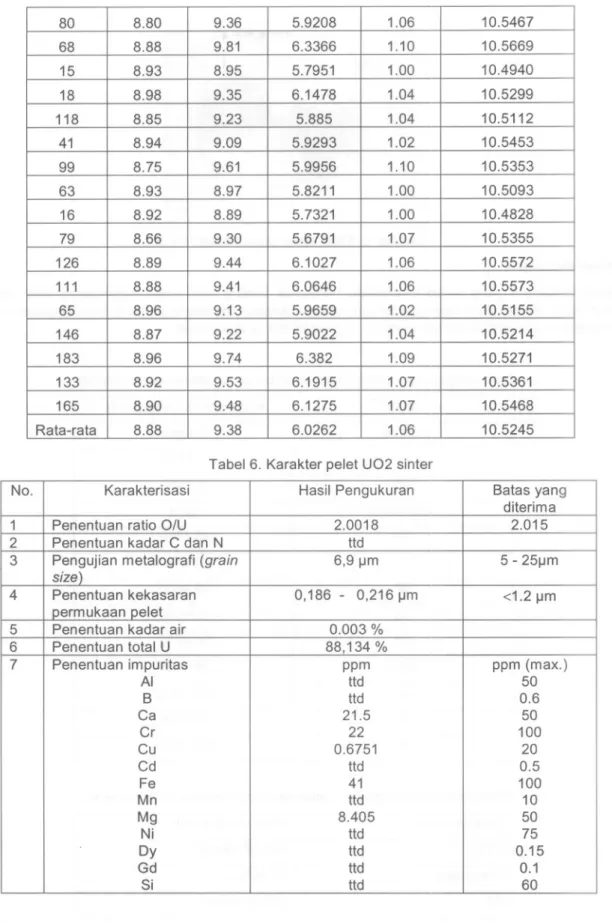

Tabel 6. Karakter pelet U02 sinter No. Karakterisasi Batas yangHasil Pengukuran

diterima 1

Penentuan ratio O/U2.015 2.0018 2

Penentuan kadar C dan N ttd 3

Pengujian metalografi (grain5 - 25IJm 6,9 IJm

size) 4

Penentuan kekasaran <1.2 IJm0,186 - 0,2161Jm

permukaan pelet 5

Penentuan kadar air 0.003 %

6

Penentuan total U 88,134 %

7

Penentuan impuritasppm (max.) ppm AI ttd 50 B ttd 0.6 Ca 21.5 50 Cr 22 100 Cu 0.6751 20 Cd ttd 0.5 Fe 41 100 Mn ttd 10 Mg 8.405 50 Ni ttd 75 Dy ttd 0.15 Gd ttd 0.1 Si ttd 60

Gambar 6. Pelet sinter bahan bakar PWR

Bahan zircaloy-4

Bahan zircaloy-4 yang harus disediakan berbentuk batang pipa untuk kelongsong dan batangan untuk tutup. Bahan dikarakterisasi terlebih dahulu. Adapun karakterisasi yang bisa dilakukan meliputi pengukuran konsentrasi bahan pemadu. impuritas dan sifat mekanik .

Hasil pengukuran konsentrasi bahan pemadu dan impuritas adalah Unsur Konsentrasi pengukuran

Pemadu % berat Sn 2.1164 CR 0.1981 Impuritas ppm Mn 48.8701 Ti 118.0544 W 98.4639 Cd 0.3474 Mo 98.6812 Co 98.3127 Si 220.4832 Cu 41.1025 AI 131.7978

Sifat mekanik dan orentasi untuk kelongsong yang diukur adalah : Karakterisasi Hasil pengukuran

UTS 559.58 N/mrrJ2-Elongation 22.09% YS 420.00 N/mm2

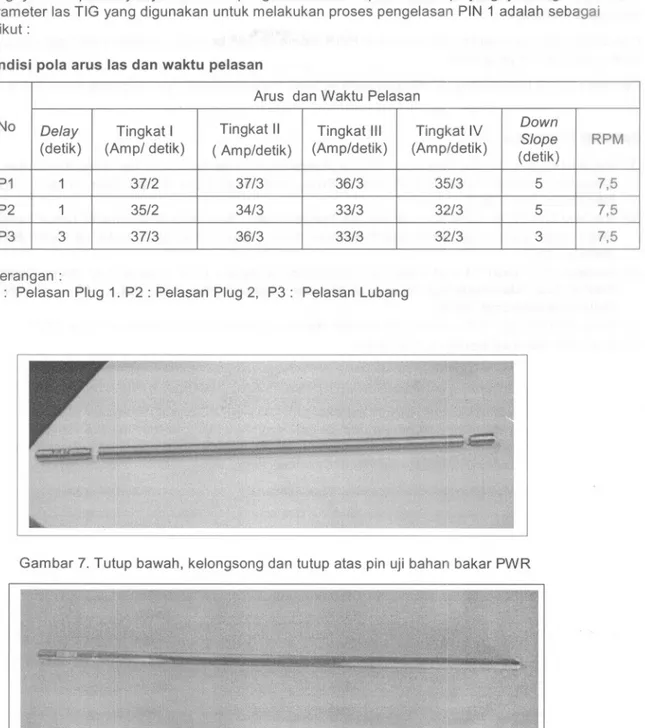

Prototipe pin uji bahan bakar PWR

Untuk memperoleh prototipee pin uji bahan bakar PWR (PIN 1). pelet sinter yang sudah disiapkan sebanyak 36 pelet dengan berat total 218 gram dimasukkan kedalam kelongsong dan kedua

ujungnya ditutup selanjutnya dilakukan pengelasan terhadap kedua tutup ujungnya dengan las TIG. Parameter las TIG yang digunakan untuk melakukan proses pengelasan PIN 1 adalah sebagai berikut :

Kondisi pola arus las dan waktu pelasan

Arus dan Waktu Pelasan No

DelayTingkat ITingkat IIITingkat IVTingkat IIDown Slope

RPM

(detik) (Amp/ detik)(Amp/detik)(Amp/detik)(detik)( Amp/detik)

P1 17,537/2 37/336/335/35 P2 1 35/2 34/37,5 33/332/35 P3 3 37/3 36/37,5 33/332/33 Keterangan :

P1.: Pelasan Plug 1. P2 : Pelasan Plug 2, P3: Pelasan Lubang

Gambar 7. Tutup bawah, kelongsong dan tutup atas pin uji bahan bakar PWR

Gambar 8. Prototipe pin uji bahan bakar PWR KESIMPULAN

Prosas reduksi memberikan hasil O/U ratio 2,04 yang masuk dalam batasan persyaratan serbuk UO2(batasan O/U ratio: 2,00 - 2,13 ).

Dari hasil pengompakkan serbuk hasil reduksi telah diperoleh 26 pelet mentah dengan rincian : 12 pelet mentah dari serbuk dengan perlakukan granulasi setelah reduksi yang mempunyai densitas rata-rata 5,7042 g/ml .dan 14 pelet mentah

- pelet mentah dari serbuk dengan perlakukan granulasi sebelum reduksi yang mempunyai densitas rata-rata 6,2200 gr/mL.

Proses pembuatan komponen bahan baker PHWR Cirene memberikan hasil : 20 kelongsong , 40 end cap

5

end plate.Dari proses proses peletisasi bahan bakar PWR diperoleh 198 buah pelet sinter yang bagus (tidak retak ) dan 2 pelet yang retak.

Perakitan pin uji bahan bakar PWR memberikan hasil 1 buah prototipe pin uji bahan bakar PWR.

DAFTAR PUSTAKA

[1] RACHMAWATI, M, Karakterisasi "Proses Pengompakan Serbuk U02 Terhadap Kerapatan dan kekuatan mekanik Pelet U02",Prosiding Presentasi IImiah Daur Bahan Bakr Nuklir II, PEBN-BAT AN Jakarta, 1996.

[2] RACHMAWATI, M, Karakterisasi "Proses Pengompakan Serb uk U02 (Cameco) Untuk Fanrikasi Pelet U02 Tipe Candu", Prosiding Presentasi IImiah Daur Bahan Bakr Nuklir III PEBN-BATAN Jakarta, 1997.

[3] Glodeau, F, Spinzi, M abd Balan, V, "Correlation Between U02 Powder and Pellet Quality in PHWR Fuel Manufacturing",Journal of Buclear Materials Vol. 153, page 156 - 159 North-Holland, Amsterdam, 1988.

[4] Nero, Anthony V, " A Guidebook to Nuclear Reactor", University of California Press, 1979. [5] Dokumen fabrikasi elemen bakar Cirene.