BAB II

TINJAUAN PUSTAKA 2.1 Teori Pembubutan

Pembubutan (turning) adalah proses permesinan yang menghasilkan bagian-bagian mesin berbentuk silinder yang dikerjakan dengan mengunakan mesin bubut (lathe). Prinsip dasarnya dapat didefinisikan sebagai proses permesinan permukaan luar benda silindris atau bubut rata dengan benda kerja yang berputar, dengan satu mata pahat bermata potong tunggal (single-point

cutting tool), dan dengan gerakan-gerakan pahat sejajar terhadap sumbu benda

kerja pada jarak tertentu sehingga akan membuang permukaan luar benda kerja. Untuk setiap proses yang ditinjau akan diperkenalkan dua sudut pahat yang penting yaitu sudut potong utama (principal cutting edge) dan sudut geram (rake angle). Kedua sudut tersebut berpengaruh antara lain pada penampang geram, gaya pemotongan, serta umur pahat. Dengean memperhatikan kedua sudut ini pada setiap proses permesinan yang ditinjau dapatlah disimpulkan bahwa sesungguhnya semua proses permesinan adalah serupa.

Proses bubut merupakan proses yang paling penting dan sangat sering dilakukan dalam industri manufaktur komponen mesin. Hal ini didasari oleh beberapa faktor, yaitu:

1. Kebanyakan dari bagian konstruksi mesin (poros) dan perkakas (bor) 2. Perkakas mesin bubut relative sederhana dan murah

3. Proses pembubutan dengan daya sayat yang baik dan mudah dicapai Untuk mesin bubut Pahat dipasang pada dudukan pahat dan kedalaman potong (a) diatur dengan mengeser peluncur silang melalui roda pemutar menunjukan selisih harga diameter, dengan demikian kedalaman gerak translasi bersama-sama dengan kereta dan gerak makannya diatur dengan lengan pengatur pada rumah roda gigi.[5]

Elemen dasar permesinan bubut dapat dihitung dengan rumus-rumus berikut : 1. Kecepatan potong

𝑣 = 𝜋 .𝑑.𝑛

1000 (𝑚 min )⁄ ...………(2.1) Dimana:

n = putaran poros utama benda kerja (rpm) d = diameter rata- rata, yaitu:

𝑑 = 𝑑𝑜+𝑑𝑚

2 = 𝑑𝑜(𝑚𝑚)...(2.2) Dimana:

d0 = diameter awal benda kerja (mm) dm = diameter akhir benda kerja (mm) 2. Kecepatan makan

𝑣𝑓 = 𝑣 . 𝑛 (𝑚𝑚 𝑚𝑖𝑛⁄ )...(2.3) Dimana:

f = gerak makan (mm/rev)

n = putaran poros benda kerja (rpm)

3. Waktu pemotongan 𝑡𝑐 = 𝑙𝑡 𝑣𝑓 ⁄ (min)...(2.4) Dimana: lt = panjang permesinan (mm) vf = kecepatan pemakanan (mm/min)

𝑎 = 𝑑0−𝑑𝑚

2 (𝑚𝑚)...(2.5)

5. Material Removal Rate

𝑀𝑅𝑅 = 𝑓. 𝑎. 𝑣 (𝑚𝑚3/𝑚𝑖𝑛)...(2.6) Dimana:

f = kecepatan makan (mm/min) a = kedalaman potong (mm) v = keceatan potong (m/min)

2.2 Pembubutan Keras

Pembubutan keras dilakukan pada material dengan kekerasan diantara 45 sampai 68 Rockwell menggunakan variasi mata potong yang solid, seperti CBN (carbon boron nitride). Walaupun gerinda dikenal dengan memproduksi benda kerja dengan permukaan yang baik pada laju pemakanan yang tinggi, pembubutan dapat memproduksi sama baiknya atau lebih baik permukaan akhir pada MRR (material removal rates) yang signifikan tinggi.

Pembubutan keras adalah keadaaan dimana permesinan dengan kecepatan tinggi dengan kecepatan permukaan pada umumnya sekitar 250 m/min, terkadang bahkan lebih dari ini. Jadi kemampuan alat mesin harus mencakup kekakuan alat permesinan, kecepatan potong yang tinggi, permukaan yang tetap untuk membentuk permukaan ahir yang baik dan akurasi yang tinggi dengan permintaan permukaan akhir. Pembubutan keras kebanyakan dilakukan tanpa cairan pendingin sementara banyak dari peneliti merasa bahwa cairan pendingin dapat digunakan dalam pembubutan kering untuk meminimalisir ketebalan lapisan putih.[1]

Keuntungan dari permesinan keras dibandingkan proses gerinda adalah pengurangan harga yang cukup besar dari proses manufaktur, mengurangi dari waktu proses permesinan; meningkatkan kekasaran permukaan akhir termesin dan lebih ramah lingkungan yag disebabkan oleh tidak dipakainya cairan pendingin yang berbahaya. Permesinan keras mengeliminasi proses dan waktu permesinan yang panjang karenanya dapat meningkatkan produktivitas. [2]

2.3 Pembubutan Kering

Pada saat ini pemotongan logam dan industri tidak ramah lingkungan. Lebih buruknya, tempat kerja tidak aman dan sehat untuk industri seperti ini. Yang ada sekarang dalam dunia manufaktur mengdindikasikan bahwa kondisi ini tidak dapat diterima di masa depan dan usaha yang dapat dipertimbangkan adalah hal – hal yang perlu dilakukan untuk menyempurnakan peraturan lingkungan. Permesinan hijau semakin terkenal mengacu kepada kebersihan, keselamatan perkerja, biaya dan kualitas benda kerja yang dihasilkan.[6]

Untuk pembubutan baja yang dikeraskan, pembubutan kering sangat direkomendasikan dengan permukaan alat dilapisi dengan kekerasan yang tinggi. Suhu pemotongan yang tinggi pada pembubutan kering dari baja yang dikeraskan akan melunakkan benda kerja yang membuat produksi geram yang lebih baik, pemotongan yang stabil, dan permukaan akhir benda kerja yang baik. Permesinan tanpa cairan pemotong atau permesinan kering sangat diperlukan sekali untuk bersih, aman, dan biaya yang efektif dengan kualitas produk yang tinggi. Permesinan kering atau permesinan hijau dapat diterima ketika permesinan tersebut dapat menjamin bahwa kualitas bahan dan waktu produksi setara dengan permesinan basah atau dapat ditingkatkan.[2]

Penggunaan cairan pendingin untuk meingkatkan umur pahat adalah suatu pokok persoalan dengan pandangan yang cukup beragam. Terdapat perbedaan, ada yang menemukan bahwa cairan pendingin menaikkan umur pahat dalam permesinan. Kerapuhan yang melekat pada karbida membuat pahat tersebut rentan untuk kerusakan yang berat oleh retak jika beban panas tiba – tiba diberikan kepada pahat. Konig dan Klinger juga mengklaim bahwa performa pahat karbida lebih baik jika dilakukan dalam kondisi pemotongan kering.[9]

2.4 Keausan pahat

Selama proses pembentukan geram berlangsung pahat dapat mengalami kegagalan dari fungsinya yang normal karena berbagai sebab antara lain:

1. Keausan yang secara bertahap membesar (tumbuh) pada bidang aktif pahat

2. Retak yang menjalar sehingga menimbulkan patahan pada mata potong pahat

3. Deformasi plastik yang akan mengubah bentuk dan geometri pahat Jenis kerusakan yang terakhir diatas jelas disebabkan tekanan temperature yang tinggi pada bidang aktif pahat dimana kekerasan dan kekuatan material pahat akan turun bersama dengan naiknya temperatur. Keretakan dan terutama keausan disebabkan oleh berbagai faktor, oleh sebab itu akan dibahas secara terpisah.

Keausan dapat terjadi dapat terjadi pada bidang geram (𝐴𝛾) dan/atau pada bidang utama (𝐴𝛼) pahat. Karena bentuk dan letaknya yang spesifik, keausan pada bidang geram disebut dengan keausan kawah (crater wear) dan keausan pada bidang utama/ mayor dinamakan sebagai keausan tepi (flank wear).

Berdasarkan hasil-hasil penelitian mengenai keausan pahat dapat disimpulkan bahwa penyebab keausan dan kerusakan pahat dapat merupakan suatu faktor yang dominan atau gabungan dari beberapa factor yang tertentu. Faktor-faktor penyebab tersebut antara lain :

a. Proses Abrasif

Permukaan dapat rusak / aus karena adanya partikel yang keras pada benda kerja yang menggesek bersama – sama dengan aliran material benda kerja pada bidang geram dan bidang utama pahat. Partikel – partikel keras dalam struktur besi tuang yang berupa karbida, oksida ataupun nitride (juga dalam struktur baja paduan Ni) akan mampu merusakkan permukaan pahat HSS yang sebagian besar strukturnya terdiri atas martesit atau pahat karbida dengan persentase pengikat cobalt yang cukup besar. Proses abrasif merupakan faktor dominan sebagai penyebab keausan pada pahat HSS dengan kecepatan potong yang relative rendah (sekitar 10 sampai 20 m/min). Bagi pahat karbida pengaruh proses abrasif ini tidak begitu mencolok karena sebagian besar struktur pahat karbida merupakan karbida – karbida yang sangat keras.

Untuk pemotongan material benda kerja yang sangat abrasif (misalnya

chilled iron rolls), diperlukan jenis pahat karbida dengan persentase

pengikat Co yang rendah dengan besar butir karbida yang halus. b. Proses Kimiawi

Dua permukaan yang saling bergesekan dengan tekanan yang cukup besar beserta lingkungan kimiawi yang aktif (udara maupun cairan pendingin dengan kondisi tertentu) dapat meyebabkan interaksi antar material pahat denga benda kerja. Permukaan benda kerja yang baru saja terbentuk (permukaan geram dan permukaan benda kerja yang telah terpotong) sangat kimiawi aktif sehingga mudah bereaksi kembali dan menempel pada permukaan pahat.

Pada kecepatan potong yang rendah, oksigen dalam udara pada celah – celah diantara pahat dengan geram atau benda kerja mempunyai kesempatan / peluang untuk bereaksi dengan material benda kerja sehingga akan mengurangi derajat penyatuan (afinitas) dengan permukaan pahat. Akibatnya daerah kontak dimana pergeseran antara metal dengan metal (pahat dengan geram / benda kerja) akan lebih luas sehingga proses keausan karena gesekan akan terjadi lebih cepat. Pada kecepatan potong yang rendah, temperatur pemotongan masih cukup tinggi untuk mengubah air atau cairan pendingin / pelumas menjadi uap yang dapat berfungsi sebagai oksigen sebagaimana yang dibahas diatas. Dengan demikian, pelumas amat diperlukan untuk mengurangi kontak antara metal dengan metal (boundary lubrication), seperti halnya yang dilakukan dalam praktek untuk proses penggurdian (kecepatan potong didekat sumbu gurdi amat rendah) atau proses gear hobbing (waktu pemotongan untuk setiap gigi pahat hob sangat singkat).

c. Proses Adhesi

Pada tekanan dan temperature yang relatif tinggi, permukaan metal yang baru saja terbentuk akan menempel (bersatu seolah - olah dilas) dengamn permukaan metal yang lain. Proses adhesi tersebut terjadi di sekitar mata potong pada bidang geram dan bidang utama pahat.

Dengan demikian permukaan bidang geram dan bidang utama di dekat mata potong tidak pernah mengalami gesekan langsung dengan aliran material benda kerja (geram). Kontak hanya mungkin terjadi pada daerah di sebelah belakang daerah penempelan tersebut. Karena pada semua keadaan / kondisi pemotongan, proses adhesi didaerah dekat mata potong hampir selalu terjadi, maka pada daerah tersebut dapat dinamakan sebagai daerah aliran (flow zone). Hal ini dapat diumpamakan sebagai aliran fluida yang mempunyai kecepatan aliran nol pada batas pemisah (dinding pipa).

Bentuk dan distribusi kecepatan aliran metal tergantung pada jenis material benda kerja dan kondisi pemotongan sebagai contoh:

• Benda kerja nickel (dan paduannya) dengan pahat karbida (cemented carbide) mempunyai afinitas yang besar sehingga geram akan menempel dengan kuat, sebaliknya benda kerja mangnesium mempunyai afinitas yang lemah terhadap pahat HSS.

• Pada kecepatan potong rendah aliran metal (lapisan tipis diatas daerah penempelan) akan kurang teratur (irregular), sedangkan pada kecepatan potong yang tinggi aliran metal tersebut lebih teratur (seperti halnya aliran laminar daris suatu fluida didekat batas pemisah).

Karena aliran metal yang kurang teratur pada kecepatan potong yang rendah dan bila daya adhesi atau afinitas antar material benda kerja dan material pahat cukup kuat maka akan terjadi proses penumpukan lapisan material benda kerja pada bidang geram didaerah dekat mata potong. Penumpukan lapisan material tersebut dalam proses permesinan terkenal dengan nama BUE (Built Up Edge) yang mengubah geometri pahat (sudut geram ỳo) karena berfungsi sebagai mata potong yang baru dari pahat yang bersangkutan. BUE merupakan struktur yang dinamik, sebab selama proses pemotongan pada kecepatan potong rendah berlangsung.

BUE akan tumbuh dan pada suatu saat lapisan atas atau seluruh BUE akan tergeser / terkelupas dan berulang dengan proses penumpukan lapisan metal yang baru. Karena telah mengalami regangan yang tinggi, BUE dalam proses pemotongan baja akan menjadi sangat keras (strain

hardenend) dengan kekerasan antara 600 sampai 700 HV, dengan

struktur perlit yang patah dan tersebar. Jikalau kecepatan potong dinaikkan maka temperatur.

d. Proses Difusi

Pada daerah dimana terjadi pelekatan (adhesi) antara material benda kerja dengan pahat di bawah tekanan dan temperatur yang tinggi serta adanya aliran metal (geram dan permukaan potong relatif terhadap pahat) akan menyebabkan timbulnya proses difusi tergantung pada beberapa faktor, antara lain:

• Daya larut (solubility) dari berbagai fasa dalam struktur pahat terhadap material benda kerja

• Temperatur

• Kecepatan aliran metal yang melarutkan

Untuk pahat HSS, atom besi dan karbon terdifusi sehingga butir karbidanya akan kehilangan pegangan dan terkelupas terbawa oleh geseran metal benda kerja yang melekat karena adanya tegangan geser yang tinggi. Pada pahat karbida (cemented carbide) cobalt sebagai pengikat butiran karbida akan terdifusi, akan tetapi butiran karbida tidak mudah terkelupas. Hal ini disebabkan oleh dua faktor, pertama karena ikatan antara butiran karbida cukup kompak (80% volumenya terdiri atas butiran karbida) dan kedua karena atom besi dari benda kerja akan terdifusi ke dalam struktur pahat sehingga menggantikan cobalt sebagai pengikat. Atom karbon dalam karbida sendiri tidak mudah terdifusi, karena ikatan karbon dalam karbida sangat kuat dan stabil. Apabila temperatur dan kecepatan aliran metal yang melarutkan makin tinggi, karbon dalam karbida akan terdifusi.

e. Proses Oksidasi

Pada kecepatan potong yang tinggi (temperatur yang tinggi) ketahanan karbida atas proses oksidasi akan menurun.

Karbida dapat teroksidasi apabila temperaturnya cukup tinggi dan tidak ada perlindungan terhadap serangan oksigen dalam atmosfir. Akibatnya struktur material pahat akan lemah dan tidak tahan akan deformasi yang disebabkan oleh gaya pemotongan. Cairan pendingin dalam batas – batas tertentu mampu mencegah terjadinya oksidasi.

f. Proses Deformasi Plastik

Kekuatan pahat untuk menahan tegangan tekan (compressive stress) merupakan sifat material pahat yang diperngaruhi oleh temperature. Hal inilah yang merupakan faktor utama yang membatasi kecepatan penghasilan geram bagi suatu jenis pahat. Penampang geram harus direncanakan supaya tekanan yang diderita ujung / pojok pahat tidak melebihi batas kekuatan pahat untuk menghindari terjadinya proses deformasi plastik. Pahat HSS jauh lebih lemah dibandingkan dengan pahat karbida, sehingga kekerasan benda kerja yang dapat dipotong dengan HSS umumnya tidak lebih dari 350 HV (mungkin juga sampai 450 HV asalkan kecepatan potong dan penampang geram diperkecil). Pojok pahat harus diberi radius yang disesuaikan dengan besarnya penampang geram, sebab deformasi akibat tegangan akan dimulai pada pojok pahat.

g. Proses Keretakan dan Kelelahan

Umur pahat mungkin sangat singkat karena diakibatkan oleh patahnya pojok pahat sebelum timbul tanda terjadinya keausan. Hal ini umumnya terjadi bila pojok pahat menderita beban kejut (impact load) seperti halnya yang sering terjadi pada proses permulaan pemotongan dengan gerak makan atau kedalaman potong yang besar. Untuk itu perlu dipilih pahat dari jenis yang lebih ulet (ductile, misalnya pahat karbida dengan presentasi Co yang besar atau dipilih pahat HSS) atau digunakan geometri yang cocok (sudut penanmpang dan atau sudut miring yang besar dengan sudut potong utama yang kecil dan radius pojok besar).

Retak yang sangat lembut (micro crack, retak rambut) dapat terjadi pada mata potong atau pojok pahat.

Retak tersebut makin lama makin besar (menjalar) sampai akhirnya terjadi konsentrasi tegangan (stress concentration) yang besar sehingga pahat akan patah. Gejala ini sering disebut sebagai kelelahan (fatique). Kelelahan dapat dianggap sebagai kelelahan mekanik atau kelelahan termik ataupun gabungan dari kedua hal tersebut. Kelelahan mekanik disebabkan oleh beban yang berfluktuasi misalnya dalam proses freis atau proses bubut dengan permukaan benda kerja yang tidak rata (hasil tuang atau tempa).

Kelajuan Aus pahat yang terjadi pada mata pahat dapat dihitung dengan symbol 𝑉𝐵̇ dapat dihitung dengan rumus sebagai berikut:

𝑉𝐵̇ = 𝑉𝐵

𝑡𝑐 (mm/sec)...(2.7) Dimana:

𝑉𝐵̇ = kelajuan aus pahat (mm/sec) 𝑉𝐵 = aus pahat (mm)

𝑡𝑐 = waktu pemotongan (sec)

2.5 Umur pakai pahat

Semakin besar keausan/kerusakan yang diderita pahat maka kondisi pahat akan semakin kritis. Jikalau pahat tersebut masih tetap digunakan maka pertumbuhan keausan akan semakin cepat dan pada suatu saat ujung pahat akan sama sekali rusak.

Kerusakan fatal seperti ini tidak boleh terjadi sebab gaya pemotongan akan sangat tinggi sehingga dapat merusak seluruh pahat, mesin perkakas dan benda kerja , serta dapat membahayakan operator yang menjalankan mesin tersebut. Oleh sebab itu, untuk menghindari hal tersebut ditetapkan suatu batas harga keausan (dimensi dari keausan tepi dan keausan kawah) yang dianggap sebagai batas kritis dimana pahat tidak boleh digunakan

Pengukuran dimensi keausan secara langsung memerlukan penghentian/interupsi, proses permesinan, pengambilan pahat, pengukuran keausan dengan mikroskop dan pemasangan kembali. Dalam praktek hal ini tidak selalu mudah untuk dilakukan, terutama dalam proses produksi yang sesungguhnya dimana gangguan atas kelancaran proses produksi tidaklah diizinkan.

Keausan pahat akan menimbulkan efek samping yaitu: 1. Kenaikan gaya potong

2. Getaran/chatter

3. Penurunan kehalusan permukaan 4. Perubahan dimensi/geometri produk

Kenaikan gaya potong (atau momen punter) dapat dilakukan bila mesin perkakas dilengkapi dengan dynamometer. Karenakan kenaikan gaya akan mengakibatkan kenaikan daya maka Wattmeter atau mungkin juga Amperemeter (bila ada pada mesin perkakas) dapat digunakan untuk mengetahui pada saat penggantian pahat. Getaran atau chatter, yang dapat diketahui dari kebisingan yang ditmbulkan, dapat pula digunakan sebagai tanda bahwa pahat harus diganti Dengan menentukan kriteria saat habisnya umur pahat seperti diatas maka umur pahat dapat ditentukan yaitu mulai dengan pahat baru (setelah diasah) sampai pahat yang bersangkutan dianggap tidak bisa digunakan lagi.

Dimensi dari umur dapat merupakan besaran waktu (menit), yang dapat dihitung secara langsung dengan mengorelasikan terhadap besaran lain. Hal tersebut dimaksudkan untuk mempermudah prosedur penghitungan sesuai dengan jenis pekerjaan yang dilakukan, sebagai contoh dimensi umur pahat ditentukan oleh :

1. 𝑡𝑐 = waktu total pemotongan sesungguhnya (min) 2. 𝑍" = jumlah total geram yang dihasilkan (𝑐𝑚3) 3. 𝐿 = panjang total permesinan (mm)

2.6 Material Pahat

Proses pembentukan geram dengan cara permesinan berlangsung dengan cara mempertemukan dua jenis material, untuk menjamin kelangsungan proses ini maka jelas diperlukan material pahat yang lebih unggul daripada material benda kerja. Keunggulan tersebut dapat dicapai karena pahat dibuat memperhatikan berbagai segi yaitu :

1. Kekerasan yang cukup tinggi melebihi kekerasan benda kerja tidak saja pada temperature ruang melainkan juga pada temperature tinggi pada saat proses pembentukan geram berlangsung.

2. Keuletan yang cukup besar untuk menahan beban kejut yang terjadi sewaktu permesinan dengan interupsi maupun sewaktu pemotongan benda kerja yang mengandung partikel/bagian yang keras (hard spot). 3. Ketahanan beban kejut termal diperlukan bila terjadi perubahan

temperature yang cukup besar secara berkala/periodik.

4. Sifat adhesi yang rendah untuk mengurangi afinitas benda kerja terhadap pahat, mengurangi laju keausan, serta penurunan gaya pemotongan.

5. Daya larut elemen/komponen material pahat yang rendah dibutuhkan demi untuk memperkecil laju keausan akibat mekanisme difusi.

Secara berurutan, material-material tersebut akan diurutkan dari yang paling “lunak” tetapi “ulet” sampai yang paling “keras” tetapi “getas” yaitu :

1. Baja karbon (High Carbon Steels; Carbon Tool Steels; CTS)

Baja dengan kandungan karbon relative tinggi (0,7%-1,4% C) tanpa unsur lain dengan persentase unsur lain yang rendah (0,2% Mn, W, Cr) mampu mempunyai kekerasan permukaan yang cukup tinggi. 2. HSS (High Speed Steels; Tool Steels)

Pada tahun 1898 ditemukan jenis baja paduan tinggi dengan unsur paduan krom (Cr) dan tungsten/wolfram (W), melalui proses penuangan (molten metallurgy) kemudian diikuti pengerolan ataupun penempahan, baja ini dibentuk menjadi batang atau silinder.

Pada kondisi lunak (annealed) bahan tersebut dapat diperoses secara permesinan menjadi berbagai bentuk pahat potong. Setelah proses laku panas dilaksanakan, kekerasannya akan cukup tinggi sehingga dapat digunakan pada kecepatan potong yang tinggi (sampai 3 kali kecepatan potong pahat CTS yang dikenal pada saat itu sekitar 10 m/menit, sehingga dinamakan dengan “baja kecepatan tinggi” ; HSS, (High Speed Steel)

3. Paduan Cor Non Ferro (Cast Nonferous Alloys; Cast Carbides)

Sifat-sifat paduan cor non ferro adalah diantara HSS dan Karbida (Cemented Carbide) dan digunakan dalam hal khusus diantara pilihan dimana karbida terlalu rapuh dan HSS mempunyai hot hardness dan wear resistance yang terlalu rendah. Jenis material ini dibentuk secara tuang menjadi bentuk-bentuk yang tidak terlampau sulit misalnya tool bit (sisipan) yang kemudian diasah menurut geometri yang dibutuhkan 4. Karbida (Cemented Carbides; Hardmetals)

Jenis karbida yang “disemen” (cemented carbides) ditemukan pada tahun 1923 (KRUPP WIDIA) merupakan bahan pahat yang dibuat dengan cara menyinter (sintering) serbuk karbida (Nitrida, Oksida) dengan bahan pengikat yang umumnya dari cobalt (Co), dengan carburizing masing-masing bahan dasar (serbuk) Tungsten (Wolfram,W) Titanium (Ti), Tantalum (Ta) dibuat menjadi karbida yang kemudian digiling (Ball Mill) dan disaring. Salah satu atau campuran serbuk karbida tersebut dicampur dengan bahan pengikat (Co) dan dicetak tekan dengan memakai bahan pelumas (lilin).

Setelah itu dilakukan presintering (1000℃ pemanasan mula untuk menguapkan bahan pelumas) dan kemudian sintering (1600℃) sehingga bentuk keeping (sisipan) sebagai hasil proses cetak tekan (Cold, atau HIP) akan menyusut menjadi sekitar 80% dari volume semula. Hot hardness karbida yang disemen (diikat) ini akan menurun bila terjadi pelunakan elemen pengikat. Semakin besar persentase pengikat Co maka kekerasannya menurun dan sebaliknya keuletannya membaik.

Modulus elastisitasnya sangat tinggi demikian pula berat jenisnya (density, sekitar 2 kali baja). Koefisien muainya setengah daripada baja dan konduktivitas panas HSS. Ada 3 jenis utama pahat karbida sisipan, yaitu :

1. Karbida tungsten (WC+Co) yang merupakan jenis pahat karbida untuk memotong besi tuang (cast iron cutting grade). Karbida tungsten (WC+Co)

Merupakan jenis yang paling sederhana dimana hanya terdiri dari dua elemen yaitu karbida tungsten (WC) dan pengikat colbat (Co), jenis yang cocok untuk permesinan dimana mekanisme keausan pahat terutama disebabkan oleh proses abrasi seperti pada permesinan bebagai jenis besi tuang. Apabila digunakan pada benda kerja baja (geram kontinu) akan terjadi keausan yang berlebihan.

2. Karbida tuang paduan (TiC+Co; TaC-TiC+Co; WC-TaC+Co; WC-TiC-TiN+Co; TiC+Ni, Mo)

Karbida WC-TiC-Co

Pengaruh dari TiC adalah mengurangi tendensi dari geram untuk melekat pada muka pahat (BUE, Built Up Edge) serta menaikan daya tahan terhadap keausan kawah. Hot hardness dinaikkan, sebaliknya tranverse repture strength, compressive

strength dan impact strength menurun dengan penambahan

TiC. Dengan memperhalus butir WC dan mengurangi pengikat Co dapat memperbaiki transverse rapture strength sampai sekitar 30%.

Karbida WC-TaC-TiC+Co

Penambahan TaC memperbaiki efek samping TiC yang menurunkan transverse rupture strength. Hot hardeness dan

compressive strength dipertinggi, sehingga ujung pahat tahan

Karbida WC-TaC+Co

Pengaruh TaC adalah hamper serupa dengan pengaruh TiC, akan tetapi TaC lebih lunak dibandingkan dengan TiC. Jenis ini lebih tahan terhadap thermal shock sehingga cocok untuk penggunaan khusus seperti pembuatan alur dalam pada mana penggunaan cairan pendingin (cutting fluid) sulit dilakukan sedangkan panas akibat pemotongan relatif besar.

3. Keramik (Ceramics)

Keramik menurut definisi sempit adalah material paduan metalik dan non metalik, sedangkan menurut definisi yang luas berarti semua material kecuali metal dan material organic. Keramik dapat dibedakan menjadi dua jenis yaitu, keramik tradisional dan keramik industri.

4. CBN (Cubic Boron Nitrides)

CBN termasuk dalam jenis keramik, diperkenalkan oleh GE (USA, 1957, Borazon). Dibuat dengan penekanan panas (HIP, 60 kbar, 1500℃) sehingga serbut graphit putih nitride boron dengan struktur atom heksagonal berubah menjadi struktur kubik.

5. Intan (Sintered Diamonds and Natural Diamonds)

Sintered Diamonds (GE, 1995) merupakan proses sintering serbuk intan tiruan dengan bahan pengikat Co (5%-10%). Hot hardness sangat tinggi dan tahan terhadap deformasi plastik. Sifat ini ditentukan oleh besar butir intan serta presentase dan komposisi material pengikat.[5]

2.6.1 Pahat Karbida PVD Berlapis

Coated cemented carbide pertama kali diperkenalkan pada tahun 1968 dan sampai sekarang terus berkembang dan banyak dimanfaatkan dalam berbagai proses permesinan (di negara-negara maju).

Umumnya sebagai material dasar karbida tungsten (WC-Co) yang dilapisi dengan bahan keramik (karbida, nitride, dan oksida yang keras tahan temperatur tinggi serta non-adhesif). Karbida lapis (coated cemented

carbides) merupakan jenis pahat karbida tungsten yang dilapis (satu atau

beberapa lapisan) karbida, nitride atau oksida lain yang lebih rapuh tetapi kekerasannya tinggi.

Sejak 1970 banyak penemuan baru yang telah dibuat pada alat pemotongan untuk meningkatkan umur pahat dan juga kecepatan potong. Lapisan pada alat potong karbida ditemukan biasanya dengan menggunakan teknik chemical vapor deposition (CVD). Sekarang ini, untuk mata potong HSS dan mata potong karbida, cara pelapisan melibatkan Physical vapor deposition (PVD). Yang menarik dari proses PVD adalah proses ini jauh lebih bersih dan formasi kerapuhan antara substrat dari mata potong dan coating – yang dimana bertanggung jawab untuk adhesi yang lebih rendah dari coating dengan substrat mata potong – yang dieliminasi untuk jangkauan yang luas, sejak suhu substrat lebih kecil dibandingkan dengan proses CVD (450o daripada 1000oC).[3]

PVD (physical vapor deposition) adalah teknik dasar pelapisan dengan cara penguapan, yang melibatkan transfer material pada skala atomik. Lapisan setebal 1-8 micron diperoleh dari CVD (Chemical Vapour

Deposition) atau PVD (Physical Vapour Deposition). Pelapisan CVD

menghasilkan ikatan yang lebih kuat daripada PVD. CVD dilaksanakan dengan mengendapkan elemen atau paduan elemen (keramik) yang terjadi akibat reaksi pada fase uap antara elemen/paduan tersebut dengan gas pereaksi sehingga menempel dengan kuat pada material yang dilapisi. Pelapisan dapat diulang untuk kedua atau ketiga kalinya dengan menggunakan elemen pelapis yang berbeda.

Kegunaan PVD adalah sebagai berikut:

• Meningkatkan kekerasan dan ketahanan terhadap aus • Mengurangi gesekan

Keuntungan Proses PVD:

• Material yang telah dilapisi memiliki sifat yang lebih baik jika dibandingkan dengan material yang sebelumnya

• Proses PVD lebih ramah lingkungan

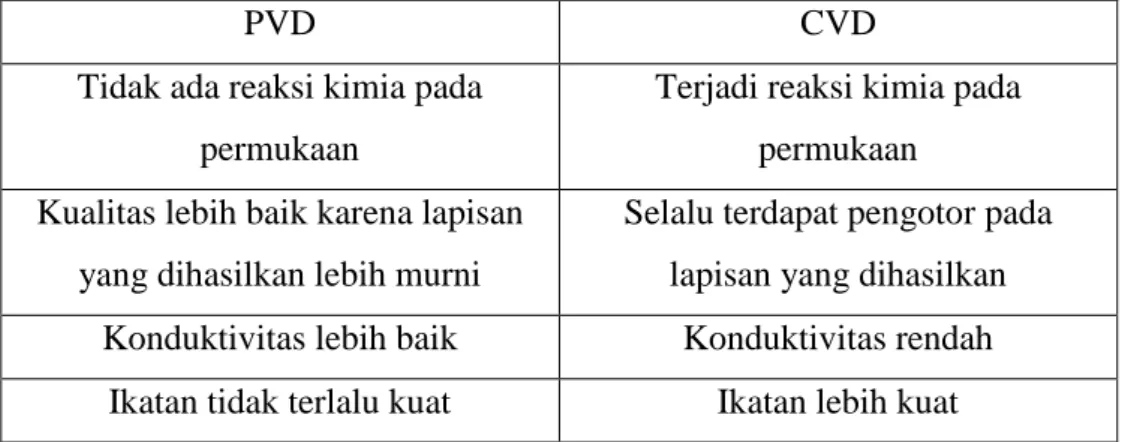

Perbandingan PVD dan CVD dapat dilihat pada Tabel 2.1 di bawah ini:

Tabel 2.1 Perbandingan PVD dan CVD

PVD CVD

Tidak ada reaksi kimia pada permukaan

Terjadi reaksi kimia pada permukaan

Kualitas lebih baik karena lapisan yang dihasilkan lebih murni

Selalu terdapat pengotor pada lapisan yang dihasilkan Konduktivitas lebih baik Konduktivitas rendah

Ikatan tidak terlalu kuat Ikatan lebih kuat

2.6.1.1 Lapisan AlTiN

Lapisan AlTiN mempunyai spesifikasi sebagai berikut: • Warna : hitam

• Kekerasan lapisan : 90 HRc • Ketebalan : 1 – 4 micron • Temperature maksimal : 900oC • Kekasaran Permukaan : 15 μm

Aplikasi dan Penggunaan: Umumnya digunakan untuk drilling,

milling, permesinan kering, lapisan untuk mata pahat dengan karbida;

dengan kadar aluminium yang lebih tinggi dan tahan terhadap panas.

2.7 Material Benda Kerja

Bahan logam ferro adalah suatu logam yang memiliki dasar paduan besi (ferrous), sedangkan unsur lain hanyalah sebagai unsur tambahan untuk mendapatkan sifat bahan sesuai dengan aplikasi penggunaannya.

Bahan logam ferro diantaranya adalah :

1. Besi tempa (wrought iron) 2. Baja karbon (carbon steel) 3. Baja paduan

4. Baja dan besi tuang

2.7.1 Baja AISI 4340

Baja AISI 4340 merupakan baja paduan rendah yang tersedia di pasaran setelah mengalami proses pengerolan hitam atau kondisi normalisasi. Baja tersebut memiliki kekuatan tarik sebesar 930 – 1080 MPa, densitas 7.85 g/cm3 dan titik lebur adalah 1427oC. Baja AISI 4340 ini memiliki karakteristik mampu dilas, mampu ketermesinan, kekuatan yang tangguh serta ketahanan impak. Baja yang digunakan di sini yaitu Baja AISI 4340 banyak digunakan untuk memproduksi komponen mobil dan alat – alat permesinan seperti roda gigi, spindle, gigi transmisi dan kopling.

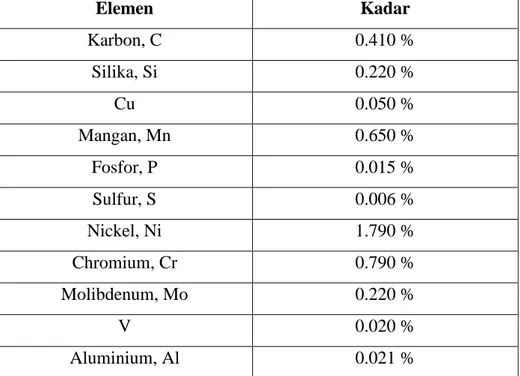

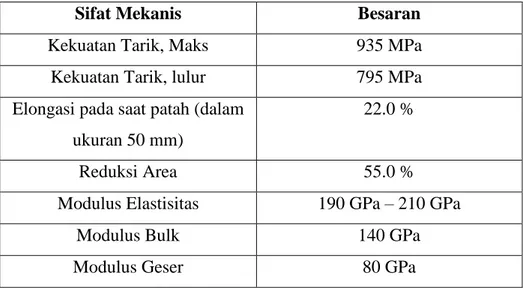

Komposisi kimia dan sifat mekanis Baja AISI 4340 dapat dilihat pada tabel 2.2 dan 2.3 di bawah ini:

Tabel 2.2 Komposisi Kimia Baja AISI 4340

Elemen Kadar Karbon, C 0.410 % Silika, Si 0.220 % Cu 0.050 % Mangan, Mn 0.650 % Fosfor, P 0.015 % Sulfur, S 0.006 % Nickel, Ni 1.790 % Chromium, Cr 0.790 % Molibdenum, Mo 0.220 % V 0.020 % Aluminium, Al 0.021 %

Sumber: Sertifikat uji bahan PT. SUMINSURYA MESINDOLESTARI Tahun 2016

Tabel 2.3 Sifat Mekanis Baja AISI 4340

Sifat Mekanis Besaran

Kekuatan Tarik, Maks 935 MPa

Kekuatan Tarik, lulur 795 MPa

Elongasi pada saat patah (dalam ukuran 50 mm)

22.0 %

Reduksi Area 55.0 %

Modulus Elastisitas 190 GPa – 210 GPa

Modulus Bulk 140 GPa

Modulus Geser 80 GPa