17 BAB 4

PEMBAHASAN HASIL 4.1 Profil Perusahaan

4.1.1 Sejarah Perusahaan

PT. Asia Dwimitra Industri merupakan perusahaan yang bergerak dalam bidang industri manufaktur yang berdiri sejak tahun 2008 dan berlokasi di Jl. Raya Legok KM 6,2 – Karawaci, Desa Cijantra, Kecamatan Pagedangan, Kabupaten Tangerang diatas lahan seluas 135.548 m2. PT. Asia Dwimitra Industri adalah anak perusahaan hasil ekspansi dari PT. Adis Dimension Footwear yang berdiri sejak tahun 1989 dan berlokasi di Jalan Raya Serang KM 24, Balaraja – Tangerang. Perusahan ini tergabung dalam Shoetown Group di China dan Indonesia, selain itu PT. Asia Dwimitra Industri juga menjadi mitra kerja dari perusahaan sepatu yang berasal dari Amerika. Produk utama yang diproduksi PT. Asia Dwimitra Industri adalah sepatu olahraga yang terdiri dari 3 kategori, yaitu: sepatu tenis, sepatu sport wear dan sepatu soccer. Dalam seminggu, perusahaan mampu memproduksi sebanyak 162.000 pasang sepatu, dimana seluruh hasil produksinya akan dikirim ke negara-negara tujuan.

4.1.2 Visi dan Misi Perusahaan

Dalam menjalankan perusahaannya, PT. Asia Dwimitra Industri menerapkan Lean Manufacturing System yang diadopsi dari Toyota Production System (TPS). Sistem ini dikenal dengan nama NOS (Novus Ordo Seclorum) yang berarti “Era Baru Telah Dimulai”. Adapun tujuan dari NOS, antara lain:

1. Kualitas lebih baik. 2. Biaya lebih rendah.

3. Lead time lebih pendek.

4. Fleksibilitas lebih besar.

5. Saling percaya dan menghormati.

Tujuan dari NOS tersebut berfungsi sebagai panduan untuk mencapai visi dan misi perusahaan. Adapun visi dan misi perusahaan sebagai berikut: Visi : “Sustainable Manufacturing, Reliable Partner, Profitable Company” Misi : “Deliver Great Quality Product through Excellent, Innovative and

Efficient Manufacturing Operations”

Selain itu, perusahaan juga memiliki Strategic Plan sebagai perencanaan strategis dalam pencapaian visi dan misi perusahaan serta didukung oleh Core Value yang merupakan suatu nilai untuk diterapkan dalam melaksanakan perencanaan strategis dan berkelanjutan dalam jangka panjang.

Strategic Plan terdiri atas Product Excellence, Operation Excellence, Human Resource Management, dan Strategic Management Planning. Sedangkan Core Value terdiri dari CSPES, yaitu: Customer Focus, Sportmanship, Proactive, Enthusiasm, dan Social Responsibility. Komitmen pada prinsip CSPES menjadi sumber inspirasi bagi entitas bisnis secara keseluruhan dalam lingkup PT. Asia Dwimitra Industri untuk melaksanakan tugas dan tanggung jawab bagi semua pelaksana stakeholder.

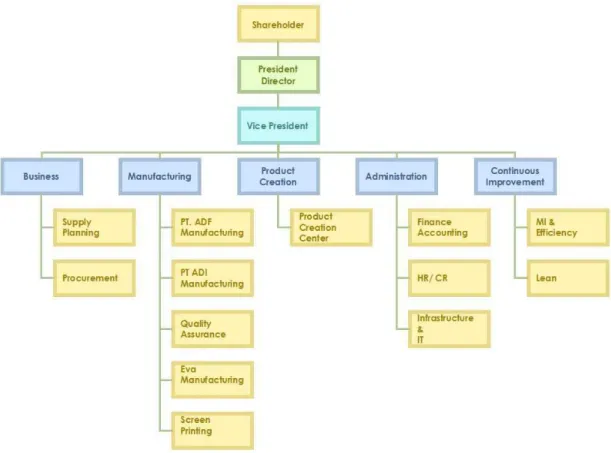

4.1.3 Struktur Organisasi Perusahaan

Struktur organisasi perusahaan adalah suatu susunan dan hubungan antara masing-masing bagian serta posisi yang terdapat pada suatu perusahaan dalam menjalankan kegiatan operasional untuk mencapai tujuan dari perusahaan tersebut. Struktur organisasi dapat menggambarkan dengan jelas tingkatan posisi yang terdapat di perusahaan tersebut. Berikut adalah struktur organisasi perusahaan pada PT. Asia Dwimitra Industri:

Sumber: Data Perusahaan

Gambar 4.1 Struktur Organisasi Perusahaan 4.1.4 Fasilitas dan Lingkungan Kerja Perusahaan

PT. Asia Dwimitra Industri memiliki komitmen dan kebijakan formal untuk terlibat dalam kegiatan-kegiatan positif yang bermanfaat bagi seluruh karyawan serta masyarakat sekitar. Perusahaan berusaha sepanjang waktu untuk mencapai keseimbangan antara kepentingan bisnis dan kebutuhan masyarakat serta lingkungan. Adapun kegiatan yang dilakukan seperti donor darah, sunat masal, tanam pohon, pelatihan-pelatihan, seminar-seminar, dan lain sebagainya.

Untuk mendukung kinerja karyawan, perusahaan menyediakan fasilitas pendukung seperti fasilitas medis, fasilitas pengelolahan limbah, masjid, lapangan, kantin, koperasi, water treatment, training room, dan lain-lain.

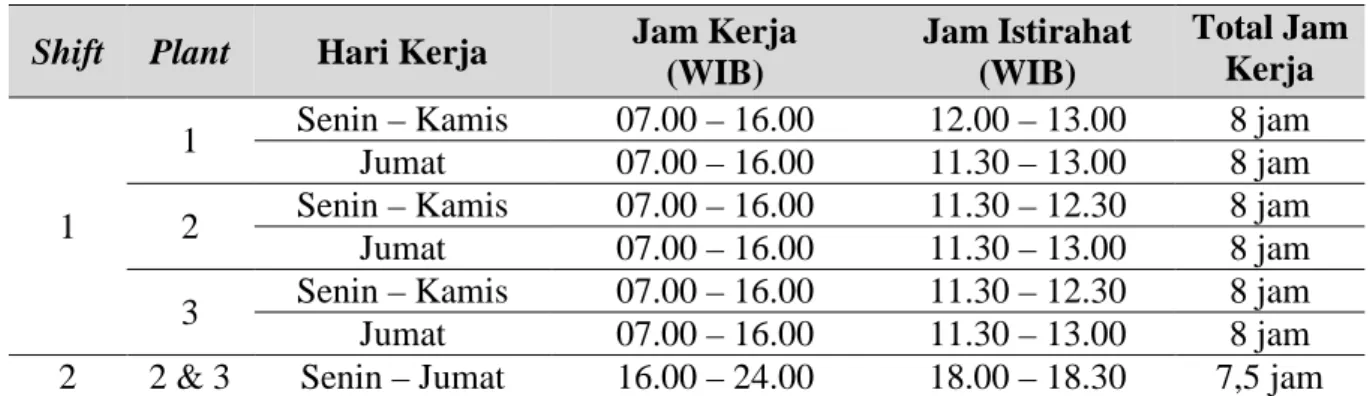

Adapun perusahaan memiliki jam kerja yang terdiri dari 1 shift untuk plant 1 dan 2 shift untuk plant 2 dan 3. Berikut adalah tabel pembagian jam kerja yang diterapkan perusahaan:

Tabel 4.1 Jadwal Jam Kerja

Shift Plant Hari Kerja Jam Kerja

(WIB) Jam Istirahat (WIB) Total Jam Kerja 1

1 Senin – Kamis 07.00 – 16.00 12.00 – 13.00 8 jam Jumat 07.00 – 16.00 11.30 – 13.00 8 jam 2 Senin – Kamis 07.00 – 16.00 11.30 – 12.30 8 jam

Jumat 07.00 – 16.00 11.30 – 13.00 8 jam 3 Senin – Kamis 07.00 – 16.00 11.30 – 12.30 8 jam

Jumat 07.00 – 16.00 11.30 – 13.00 8 jam 2 2 & 3 Senin – Jumat 16.00 – 24.00 18.00 – 18.30 7,5 jam

Sumber: Data Perusahaan 4.2 Hasil Observasi Lapangan

Observasi lapangan dilakukan pada lokasi pabrik PT. Asia Dwimitra Industri dan berlangsung selama kurang lebih tiga bulan, yaitu dari bulan Maret 2014 hingga Juni 2014. Pengamatan dilakukan pada area produksi bagian proses perakitan upper sepatu khususnya di plant 1 pada lini NCVS 1.06 dengan sepatu tipe N-ACC.

Hal yang menjadi fokus utama yaitu mengenai keseimbangan lini aliran produksi serta pembagian beban kerja yang seimbang antar stasiun kerja dalam satu lini produksi. Dalam kasus ini, observasi dilakukan dengan mengacu pada keilmuan Teknik Industri yaitu mengenai Keseimbangan Lini serta Predetermined Time Systems. Pengamatan pada proses produksi dilakukan secara langsung pada lantai produksi dan pengumpulan data didapat berdasarkan data standar yang dimiliki perusahaan dan juga dengan melakukan wawancara dengan pihak-pihak yang terkait dalam proses produksi.

4.2.1 Proses Produksi

PT. Asia Dwimitra Industri memiliki proses produksi yang terdiri dari:

1. Cutting Process.

2. Preparation Process.

3. Stitching / Sewing Process.

4. Assembling Process.

5. Finishing.

Adapun proses pembuatan sepatu terdiri dari bagian upper dan bottom. Bagian upper sepatu merupakan bagian sisi atas sepatu, mulai dari ujung depan, sisi kanan dan kiri, bagian lidah (tongue), sampai dengan bagian belakang. Karakteristik dari upper biasanya berbahan dasar kain sintetik atau kulit yang di assembly dengan cara dijahit.

Bagian bottom sepatu merupakan bagian bawah atau bagian alas sepatu yang terdiri dari insole, midsole dan outsole. Karakteristik dari bottom biasanya berbahan dasar rubber.

4.2.2 Data Perakitan

Data perakitan yang diperoleh merupakan data perusahaan dalam proses perakitan upper. Berikut adalah daftar nama dan jumlah komponen yang digunakan dalam perakitan upper:

Tabel 4.2 Daftar Komponen

No. Komponen Jumlah

1 Quarter Med 2

2 Quarter Med Window Middle 2

3 Quarter Med Window Rear 2

4 Collar Med 2

5 Quarter Swoosh Med 2

6 Backtab 2

7 Collar Lat 2

8 Quarter / Vamp Lat 2

9 Eyestay Lat Bottom 2

10 Eyestay Lat Top 2

11 Tip / Vamp Eyestay 2

12 Quarter Med Window Front 2

13 Toe Box 2

14 Size Label 2

15 Tongue Lining 2

16 Tongue 2

17 Tongue Label 2

18 Tongue Lace Loop 2

19 Tongue Foam 2

20 Eyestay Facing 4

21 Quarter Lining Lat / Med 4

22 Collar Lining 2

23 Heel Counter 2

24 Collar Foam #1 & #2 4

25 Shoe Lace 2

Sumber: Data Perusahaan

Selain daftar komponen diatas, terdapat pula daftar elemen kerja pada proses perakitan upper yang dapat dilihat pada Lampiran 1.

4.2.3 Hubungan Antar Operasi

Hubungan antar operasi didapat dari proses pengamatan pada flowchart perusahaan serta lini yang bersangkutan. Hubungan antar operasi ini berguna untuk mengetahui tahapan-tahapan dalam setiap proses perakitan upper dan dibutuhkan dalam melakukan penyeimbangan lini. Adapun hubungan antar operasi setiap elemen kerja dapat dilihat pada Lampiran 2.

4.2.4 Waktu Siklus dan Waktu Baku

Waktu siklus yang digunakan merupakan waktu standar yang menjadi acuan bagi perusahaan dalam melakukan seluruh proses perakitan. Sedangkan, faktor penyesuaian dan kelonggaran sudah menjadi ketetapan bagi perusahaan dalam melakukan setiap proses perakitan. Faktor penyesuaian dan kelonggaran sudah berupa persentase yang digunakan untuk menentukan waktu baku. Waktu baku yang ditetapkan oleh perusahaan berdasarkan persentase faktor penyesuaian dan kelonggaran terhadap waktu siklus dapat dilihat pada Lampiran 3.

4.3 Pengolahan Data 4.3.1 Fishbone Diagram Keseimbangan Lini Lingkungan Mesin Metode Manusia Motion Study Skill

Predetermined Time Systems KW RPW J-Wagon LCR Down Time Bising Temperatur Tinggi

Sumber: Pengolahan Data Gambar 4.2 Fishbone Diagram

Pada diagram fishbone diatas, pemetaan masalah untuk mencapai keseimbangan lini dapat dilihat dari beberapa faktor, antara lain mengenai lingkungan, mesin, manusia, dan metode. Namun, yang menjadi fokus utama dalam penelitian ini yaitu mengenai metode dan manusia.

Dalam hal metode, untuk mencapai keseimbangan lini terbaik perlu dilakukan perhitungan serta perbandingan terhadap waktu baku yang ditetapkan perusahaan dengan beberapa metode keseimbangan lini, seperti: LCR, KW, RPW, dan J-Wagon. Setelah didapat metode terbaik dalam pencapaian keseimbangan lini, maka perlu diperhatikan faktor lain yaitu mengenai manusia, dimana dibutuhkan skill yang baik sehingga tercapai gerakan dasar kerja yang terstandarisasi melalui predetermined time systems dengan Method Time Measurement II (MTM-II).

4.3.2 Assembly Chart

Data proses perakitan pada pengumpulan data dijadikan acuan untuk dikelola menjadi sebuah bentuk assembly chart yang bertujuan agar mempermudah dalam melihat atau membaca serta memahami proses assembly yang dilakukan dalam proses perakitan upper.

Assembly chart dari proses perakitan upper yang dilakukan pada aliran lini produksi NCVS 1.06 dapat dilihat pada Lampiran 4.

4.3.3 Precedence Diagram

Precedence diagram dibuat berdasarkan assembly chart, dimana fungsi dari precedence diagram ini adalah untuk menggambarkan hubungan dan keterkaitan antar elemen kerja yang memperlihatkan secara keseluruhan proses perakitan upper. Precedence diagram dapat dilihat pada Lampiran 5. 4.3.4 Kondisi Lini Awal

Bentuk layout pada kondisi awal dapat dilihat pada Lampiran 6, dimana layout tersebut menunjukkan alur proses perakitan pada NCVS 1.06.

Kondisi lini awal pada perakitan upper terdiri dari elemen-elemen kerja yang dikelompokkan berdasarkan prosesnya. Dimana, efisiensi dari kondisi lini awal didapat dari waktu baku yang diperoleh dan dihitung menggunakan rumus sebagai berikut:

Contoh perhitungan:

Nilai efisiensi dari setiap stasiun kerja pada lini awal ditunjukkan pada tabel di bawah ini: (Lampiran 7)

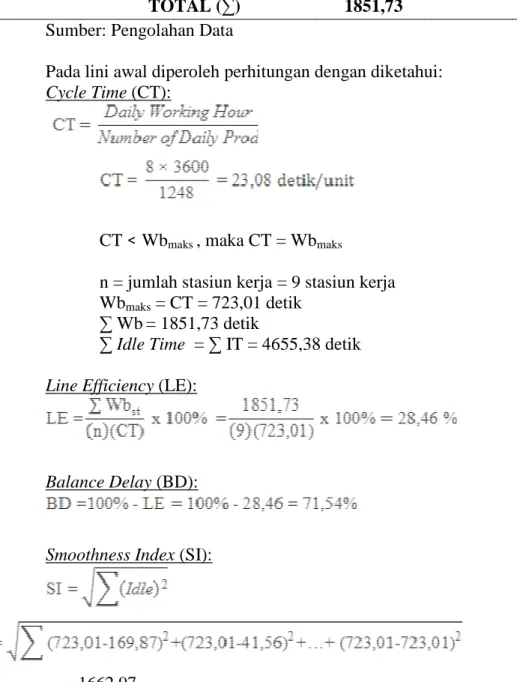

Tabel 4.3 Kondisi Lini Awal Stasiun

Kerja No. Elemen Kerja

∑ Waktu Baku (detik) Efisiensi (%) Idle Time (detik) 1 1, 3, 14, 10, 11 169,87 23,49 553,15 2 2 41,56 5,75 681,46 3 41 6,09 0,84 716,93 4 5, 4, 6, 7 94,78 13,11 628,24 5 21, 22, 19, 18, 20, 23 181,46 25,10 541,56 6 9, 12, 13, 17, 8 176,16 24,36 546,86 7 16, 24, 15, 25, 26 170,86 23,63 552,16 8 34, 32, 33, 35, 27, 28, 29, 30, 31, 36, 37, 38 287,94 39,82 435,08 9 39, 40, 43, 42, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55 723,01 100 0 TOTAL (∑) 1851,73 4655,38

Sumber: Pengolahan Data

Pada lini awal diperoleh perhitungan dengan diketahui: Cycle Time (CT):

CT < Wbmaks , maka CT = Wbmaks

n = jumlah stasiun kerja = 9 stasiun kerja Wbmaks = CT = 723,01 detik

∑ Wb = 1851,73 detik

∑ Idle Time = ∑ IT = 4655,38 detik Line Efficiency (LE):

Balance Delay (BD):

Smoothness Index (SI):

4.3.5 Keseimbangan Lini

4.3.5.1 Metode Largest Candidate Rules (LCR)

Pada metode ini, masing-masing elemen kerja diurutkan berdasarkan waktu baku dari yang paling besar. Pengurutan elemen kerja dari waktu baku terbesar sampai waktu baku terkecil dapat dilihat pada Lampiran 8.

Setelah mengurutkan waktu dari yang terbesar, selanjutnya adalah mengelompokkan elemen-elemen kerja ke stasiun kerja berdasarkan prioritasnya dengan acuan waktu baku yang terbesar dan disesuaikan dengan urutan dari masing-masing elemen pada precedence diagram. Berikut tabel keseimbangan lini dengan metode LCR:

Tabel 4.4 Keseimbangan Lini dengan Metode LCR Stasiun Kerja No. Elemen Kerja ∑ Waktu Baku (detik) Efisiensi (%) Idle Time (detik) 1 3, 1, 27, 2 115,55 98,73 1,49 2 8, 14, 17, 4, 41 116,05 99,15 0,99 3 10, 11, 5 102,41 87,50 14,63 4 6, 7, 9, 12 116,30 99,37 0,74 5 13, 15, 18 107,55 91,89 9,49 6 19, 20, 21, 22 112,08 95,76 4,96 7 23, 28, 32 115,44 98,63 1,60 8 16, 24, 25 104,78 89,52 12,26 9 26, 29, 30, 31, 37 114,72 98,02 2,32 10 33, 34, 35, 36, 42 104,85 89,58 12,19 11 38, 39, 43 109,57 93,62 7,47 12 40, 44, 45 91,04 77,79 26 13 46 117,04 100 0 14 47, 49 115,48 98,67 1,56 15 48, 51 104,81 89,55 12,23 16 50, 52, 53 103,80 88,69 13,24 17 54, 55 100,26 85,66 16,78

Sumber: Pengolahan Data

Berdasarkan data dari tabel diatas, terdapat perhitungan performansi untuk metode LCR (dapat dilihat pada Lampiran 9). Berikut adalah contoh dari perhitungan masing-masing performansi tersebut:

Line Efficiency (LE):

Balance Delay (BD):

Smoothness Index (SI):

= 44,50

4.3.5.2 Metode Killbridge-Wester (KW)

Pada metode ini, langkah pertama adalah membagi precedence diagram menjadi beberapa kolom (Lampiran 10). Tabel pembagian kolom pada precedence diagram dapat dilihat pada Lampiran 11.

Langkah selanjutnya adalah mengelompokkan elemen-elemen kerja ke stasiun kerja berdasarkan prioritasnya dengan acuan waktu baku yang terbesar dan disesuaikan dengan urutan dari masing-masing elemen pada precedence diagram.

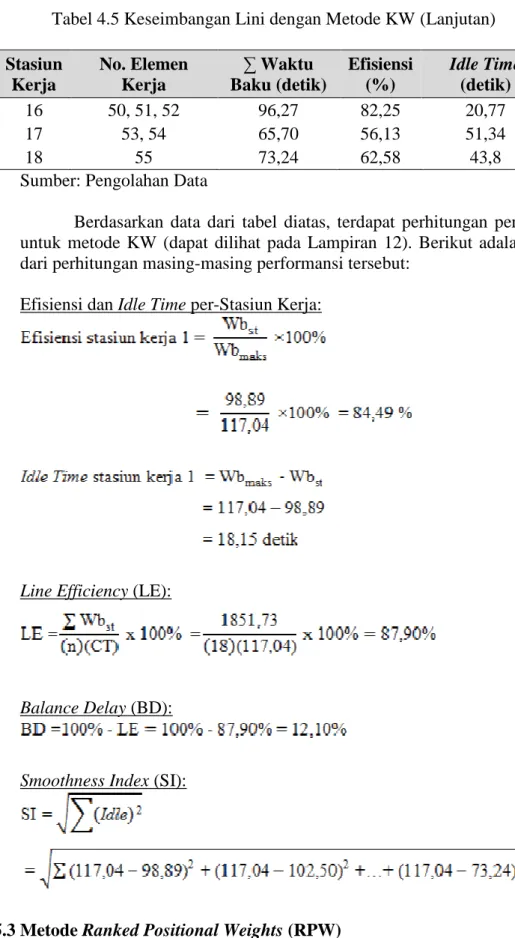

Tabel 4.5 Keseimbangan Lini dengan Metode KW Stasiun Kerja No. Elemen Kerja ∑ Waktu Baku (detik) Efisiensi (%) Idle Time (detik) 1 1, 3, 27, 41, 4 98,89 84,49 18,15 2 2, 8, 14 102,50 87,58 14,54 3 17, 10, 5, 18, 19 110,60 94,50 6,44 4 21, 11, 6 113,11 96,64 3,93 5 20, 22, 7, 32 112,70 96,29 4,34 6 23, 28, 34 114,36 97,71 2,68 7 9, 29, 30, 12 108,84 92,99 8,2 8 33, 35, 13 100,47 85,84 16,57 9 31, 36, 15, 37 104,34 89,15 12,7 10 16, 38, 42, 25 104,63 89,40 12,41 11 24, 43, 26 92,34 78,90 24,7 12 39, 40, 44 111,68 95,42 5,36 13 45, 48 109,54 93,59 7,5 14 46 117,04 100 0 15 47, 49 115,48 98,67 1,56

Tabel 4.5 Keseimbangan Lini dengan Metode KW (Lanjutan) Stasiun Kerja No. Elemen Kerja ∑ Waktu Baku (detik) Efisiensi (%) Idle Time (detik) 16 50, 51, 52 96,27 82,25 20,77 17 53, 54 65,70 56,13 51,34 18 55 73,24 62,58 43,8

Sumber: Pengolahan Data

Berdasarkan data dari tabel diatas, terdapat perhitungan performansi untuk metode KW (dapat dilihat pada Lampiran 12). Berikut adalah contoh dari perhitungan masing-masing performansi tersebut:

Efisiensi dan Idle Time per-Stasiun Kerja:

Line Efficiency (LE):

Balance Delay (BD):

Smoothness Index (SI):

= 83,45

4.3.5.3 Metode Ranked Positional Weights (RPW)

Pada metode ini, langkah pertama adalah menghitung bobot posisi dengan mengurutkan elemen-elemen yang mengikuti dari masing-masing elemen. Kemudian dilakukan pengurutan bobot posisi dari jumlah waktu

baku yang terbesar. Pengurutan bobot posisi dari yang terbesar sampai bobot posisi terkecil dapat dilihat pada Lampiran 13.

Langkah selanjutnya adalah mengelompokkan elemen-elemen kerja ke stasiun kerja berdasarkan prioritasnya dengan acuan waktu baku yang terbesar dan disesuaikan dengan urutan dari masing-masing elemen pada precedence diagram.

Tabel 4.6 Keseimbangan Lini dengan Metode RPW Stasiun

Kerja No. Elemen Kerja

∑ Waktu Baku (detik) Efisiensi (%) Idle Time (detik) 1 3, 1, 2, 4 115,01 98,27 2,03 2 5, 6, 10, 8 110,87 94,73 6,17 3 7, 11, 9 109,32 93,40 7,72 4 12, 17, 13 116,7 99,71 0,34 5 21, 18, 19, 14, 27 111,77 95,50 5,27 6 20, 22, 15, 32 115,31 98,52 1,73 7 28, 23, 34 114,36 97,71 2,68 8 33, 16, 35, 29 92,70 79,20 24,34 9 24, 36, 37 111,47 95,24 5,57 10 30, 31, 38, 25 104,88 89,61 12,16 11 26, 39, 41, 42, 43 116,91 99,89 0,13 12 40, 44, 45 91,04 77,79 26 13 46 117,04 100 0 14 47, 49 115,48 98,67 1,56 15 48, 51 104,81 89,55 12,23 16 50, 52, 53 103,80 88,69 13,24 17 54, 55 100,26 85,66 16,78

Sumber: Pengolahan Data

Berdasarkan data dari tabel diatas, terdapat perhitungan performansi untuk metode RPW (dapat dilihat pada Lampiran 14). Berikut adalah contoh dari perhitungan masing-masing performansi tersebut:

Ranked Positional Weights (RPW):

RPW 1 = 21,64 + 41,56 + … + 73,24 = 1185,18 Efisiensi dan Idle Time per-Stasiun Kerja:

Balance Delay (BD): Smoothness Index (SI):

= 46,86

4.3.5.4 Metode J-Wagon

Pada metode ini, langkah pertama adalah menentukan elemen yang mengikuti setelah stasiun tersebut. Kemudian diurutkan dari jumlah elemen pengikut yang paling banyak. Pengurutan elemen pengikut dari yang paling banyak ke paling sedikit dapat dilihat pada Lampiran 15.

Tabel 4.7 Keseimbangan Lini dengan Metode J-Wagon Stasiun Kerja No. Elemen Kerja ∑ Waktu Baku (detik) Efisiensi (%) Idle Time (detik) 1 3, 1, 2, 4 115,01 98,27 2,03 2 5, 6, 10, 8 110,87 94,73 6,17 3 7, 11, 9 109,32 93,40 7,72 4 17, 12, 13 116,7 99,71 0,34 5 21, 14, 27, 18, 19 111,77 95,50 5,27 6 32, 28, 20, 34 113,94 97,35 3,1 7 22, 15, 33, 16 113,97 97,38 3,07 8 23, 35, 29, 31 112,48 96,10 4,56 9 24, 30, 37 115,46 98,65 1,58 10 36, 25, 38, 26, 41 109,2 93,30 7,84 11 39, 42, 43, 44 105,27 89,94 11,77 12 40, 45, 51 107,5 91,85 9,54 13 46 117,04 100 0 14 47, 49 115,48 98,67 1,56 15 48, 53 112,34 95,98 4,7 16 50, 52, 54 92,14 78,73 24,9 17 55 73,24 62,58 43,8

Sumber: Pengolahan Data

Berdasarkan data dari tabel diatas, terdapat perhitungan performansi untuk metode J-Wagon (dapat dilihat pada Lampiran 16). Berikut adalah contoh dari perhitungan masing-masing performansi tersebut:

Line Efficiency (LE):

Balance Delay (BD):

Smoothness Index (SI):

= 55

4.3.6 Predetermined Time Systems (PTS) 4.3.6.1 Method Time Measurement II (MTM-II)

Tahap pertama yang dilakukan pada pengerjaan MTM-II adalah merekam hasil pengamatan gerakan operator pada saat melakukan suatu pekerjaan. Kemudian rekaman tersebut dijabarkan ke dalam gerakan dasar sesuai dengan kategori pada MTM-II yang akhirnya didapatkan besaran waktu sesuai standar pada tabel MTM-II.

Terdapat sembilan elemen kerja manual dengan waktu baku tertinggi yang dikaji ulang untuk mendapatkan gerakan-gerakan kerja yang ter-standarisasi. Berikut adalah tabel hasil dari beberapa gerakan kerja yang di standarisasi berdasarkan MTM-II:

Tabel 4.8 Standarisasi Waktu Baku Elemen Kerja Berdasarkan MTM-II

No. Elemen

Kerja Elemen Kerja

Waktu Baku (detik) Kondisi

Awal

Setelah MTM-II

46 Stitch Eyestay Lat Top & Bottom to Vamp / Quarter

Lining Lat 117,04 68,62

48 St Eyestay Med #2 (Blue thread) 73,66 56,85

55 Insert Shoe Lace to Upper 73,24 58,29

49 Stitch Collar Lat & Med through Collar Lining,

Stitch Eyestay Quarter Lat 64,12 46,69

24 Stitch Collar Lat to Quarter / Vamp 56,94 34,03

39 Stitch Collar Lining to Upper Rear Area 56,52 38,38

47 St Eyestay Med #2 area Tip(Grey thread) 51,36 36,29

28 Stitch Eyestay Facing to Quarter Lining Lat/Med 49,19 28,71

Sumber: Pengolahan Data

Adapun perbandingan waktu baku sebelum dan setelah MTM-II dapat dilihat pada Lampiran 17, dan selain itu penjabaran dari setiap gerakan-gerakan dan tabel MTM-II pada elemen kerja diatas, dapat dilihat pada Lampiran 18.

4.3.6.2 Keseimbangan Lini Setelah MTM-II

Setelah dilakukan perubahan atau standarisasi berdasarkan MTM-II pada sembilan elemen kerja yang memiliki waktu baku tertinggi, maka hasil waktu baku pada MTM-II tersebut dianalisis kembali menggunakan metode keseimbangan lini terbaik yaitu metode LCR. Adapun urutan masing-masing elemen kerja berdasarkan waktu baku terbesar dapat dilihat pada Lampiran 19.

Setelah mengurutkan, selanjutnya adalah mengelompokkan elemen-elemen kerja ke stasiun kerja berdasarkan prioritasnya dengan acuan waktu baku yang terbesar dan disesuaikan dengan urutan dari masing-masing elemen pada precedence diagram.

Tabel 4.9 Keseimbangan Lini Menggunakan Waktu Baku Setelah MTM-II Stasiun

Kerja

No. Elemen Kerja

∑ Waktu

Baku (detik) Efisiensi

Idle Time (detik) 1 3, 27, 41 58,44 85% 10,18 2 1, 2 63,20 92% 5,42 3 14, 17 60,68 88% 7,94 4 8, 4, 5, 66,93 98% 1,69 5 10, 6 62,75 91% 5,87 6 7, 9 58,17 85% 10,45 7 11 51,15 75% 17,47 8 12, 15 60,78 89% 7,84 9 13 57,50 84% 11,12 10 18, 19, 20 64,70 94% 3,92 11 21, 22 65,64 96% 2,98 12 23, 25 67,17 98% 1,45 13 16, 24 65,82 96% 2,8 14 28, 29, 32 61,78 90% 6,84 15 30, 31, 34 64,99 95% 3,63 16 33, 35, 37 68,57 99,9% 0,05 17 36, 38 66,82 97% 1,8 18 26, 39 58,62 85% 10 19 42, 40 59,37 87% 9,25 20 43, 44, 45 65,73 96% 2,89 21 46 68,62 100% 0 22 47, 51 67,44 98% 1,18 23 48 56,85 83% 11,77

24 49 46,69 68% 21,93

25 50, 52 61,29 89% 7,33

Tabel 4.9 Keseimbangan Lini Menggunakan Waktu Baku Setelah MTM-II (Lanjutan) Stasiun Kerja No. Elemen Kerja ∑ Waktu

Baku (detik) Efisiensi

Idle Time

(detik)

26 3, 27, 41 58,44 85% 10,18

27 1, 2 63,20 92% 5,42

Sumber: Pengolahan Data

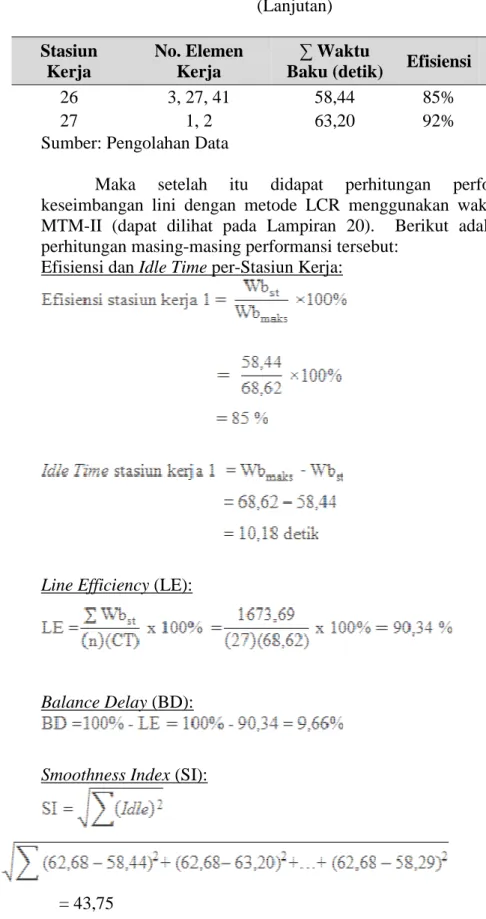

Maka setelah itu didapat perhitungan performansi untuk keseimbangan lini dengan metode LCR menggunakan waktu baku setelah MTM-II (dapat dilihat pada Lampiran 20). Berikut adalah contoh dari perhitungan masing-masing performansi tersebut:

Efisiensi dan Idle Time per-Stasiun Kerja:

Line Efficiency (LE):

Balance Delay (BD):

Smoothness Index (SI):

4.4 Analisis Data

4.4.1 Analisis Usulan Keseimbangan Lini Terbaik

Setelah melakukan seluruh perhitungan pada pengolahan data, maka didapatkan nilai line efficiency, balance delay, dan smoothness index dari masing-masing metode keseimbangan lini. Berikut adalah hasil perhitungan dari empat metode yang digunakan:

Tabel 4.10 Perbandingan Hasil Perhitungan Seluruh Metode

Metode Line Efficiency (LE) Balance Delay (BD) Smoothness Index (SI) Largest Candidate Rules (LCR) 93,07% 6,93% 44,50

Killbridge & Wester

(KW) 87,90% 12,10% 83,45

Ranked Position

Weights (RPW) 93,07% 6,93% 46,86

J-Wagon 93,07% 6,93% 55

Sumber: Pengolahan Data

Untuk mengukur apakah suatu lini seimbang atau tidak, dapat dilihat dari nilai line efficiency, balance delay, dan smoothness index, dimana keseimbangan lini terbaik memiliki nilai line efficiency yang tinggi, nilai balance delay yang rendah, dan yang paling penting adalah memiliki nilai smoothness index yang rendah. Metode dengan hasil nilai smoothness index rendah atau semakin mendekati nol maka semakin baik karena hal ini menunjukkan kelancaran relatif dari penyeimbangan lini perakitan, semakin kecil nilai smoothing index maka keseimbangan lini perakitan semakin lancar.

Pada tabel 4.15 diatas, beberapa metode memiliki hasil nilai yang sama pada line efficiency terbesar yaitu 93,07% dengan balance delay terkecil yaitu 6,93% adalah keseimbangan lini dengan metode LCR, RPW, dan J-Wagon. Namun, dari masing-masing metode tersebut memiliki nilai smoothness index yang berbeda yaitu pada metode LCR sebesar 44,50, metode RPW sebesar 46,86 dan metode J-Wagon sebesar 58,04.

Oleh karena itu, dari hasil perhitungan maka metode keseimbangan lini terbaik yang digunakan sebagai usulan pada penelitian ini yaitu metode Largest Candidate Rules (LCR) karena memiliki nilai smoothness index terendah yang berarti memiliki keseimbangan lini yang baik atau berjalan lancar.

4.4.2 Analisis Layout Usulan Setelah Keseimbangan Lini dan Setelah MTM-II Layout usulan 1 dibuat berdasarkan metode keseimbangan lini terbaik yaitu metode LCR dengan waktu baku yang ditetapkan oleh perusahaan.

Lalu, layout usulan 2 dibuat dengan metode LCR berdasarkan waktu baku setelah MTM-II.

Adapun perbandingan antara layout kondisi awal dengan layout usulan 1 dan 2 dapat dilihat pada tabel 4.11 dibawah ini:

Tabel 4.11 Perbandingan Hasil Perhitungan Layout Kondisi Awal dan Layout Usulan

Layout Line Efficiency

(LE) Balance Delay (BD) Smoothness Index (SI) Kondisi Awal 28,46% 71,54% 1662,97 Usulan 1 93,07% 6,93% 44,50 Usulan 2 90,34% 9,66% 43,75

Sumber: Pengolahan Data

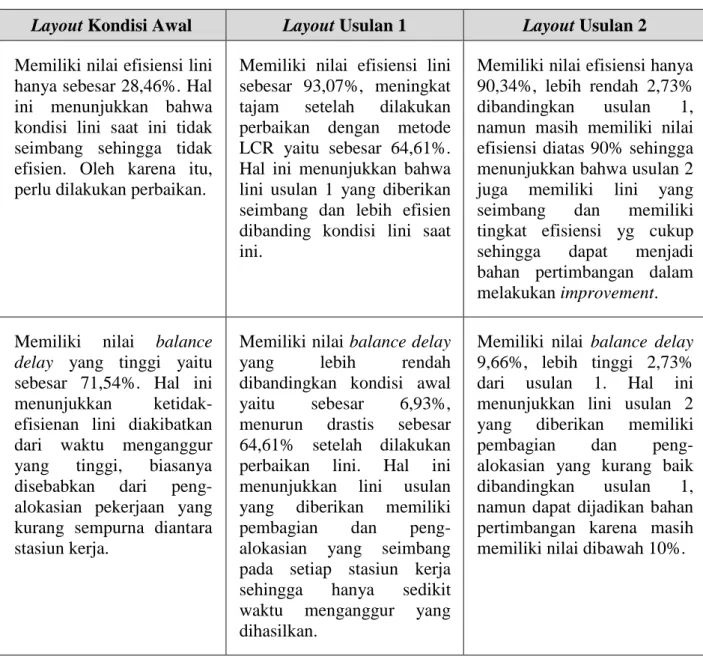

Dari tabel diatas, maka dapat di analisis bahwa layout usulan 1 dan usulan 2 yang diberikan memiliki hasil yang lebih baik dibandingkan dengan layout pada kondisi awal. Berikut adalah analisis perbandingan antara layout kondisi awal dengan layout usulan 1 dan usulan 2.

Tabel 4.12 Analisis Perbandingan Layout Kondisi Awal dan Layout Usulan

Layout Kondisi Awal Layout Usulan 1 Layout Usulan 2

Memiliki nilai efisiensi lini hanya sebesar 28,46%. Hal ini menunjukkan bahwa kondisi lini saat ini tidak seimbang sehingga tidak efisien. Oleh karena itu, perlu dilakukan perbaikan.

Memiliki nilai efisiensi lini sebesar 93,07%, meningkat tajam setelah dilakukan perbaikan dengan metode LCR yaitu sebesar 64,61%. Hal ini menunjukkan bahwa lini usulan 1 yang diberikan seimbang dan lebih efisien dibanding kondisi lini saat ini.

Memiliki nilai efisiensi hanya 90,34%, lebih rendah 2,73% dibandingkan usulan 1, namun masih memiliki nilai efisiensi diatas 90% sehingga menunjukkan bahwa usulan 2 juga memiliki lini yang seimbang dan memiliki tingkat efisiensi yg cukup sehingga dapat menjadi bahan pertimbangan dalam melakukan improvement. Memiliki nilai balance

delay yang tinggi yaitu sebesar 71,54%. Hal ini menunjukkan ketidak-efisienan lini diakibatkan dari waktu menganggur yang tinggi, biasanya disebabkan dari peng-alokasian pekerjaan yang kurang sempurna diantara stasiun kerja.

Memiliki nilai balance delay yang lebih rendah dibandingkan kondisi awal yaitu sebesar 6,93%, menurun drastis sebesar 64,61% setelah dilakukan perbaikan lini. Hal ini menunjukkan lini usulan yang diberikan memiliki pembagian dan peng-alokasian yang seimbang pada setiap stasiun kerja sehingga hanya sedikit waktu menganggur yang dihasilkan.

Memiliki nilai balance delay 9,66%, lebih tinggi 2,73% dari usulan 1. Hal ini menunjukkan lini usulan 2 yang diberikan memiliki pembagian dan peng-alokasian yang kurang baik dibandingkan usulan 1, namun dapat dijadikan bahan pertimbangan karena masih memiliki nilai dibawah 10%.

Tabel 4.12 Analisis Perbandingan Layout Kondisi Awal dan Layout Usulan (Lanjutan)

Layout Kondisi Awal Layout Usulan 1 Layout Usulan 2

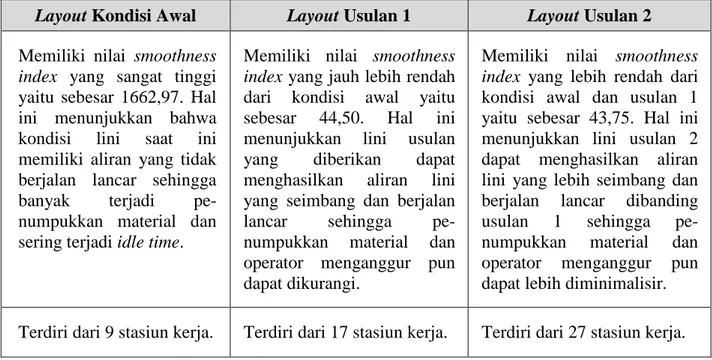

Memiliki nilai smoothness index yang sangat tinggi yaitu sebesar 1662,97. Hal ini menunjukkan bahwa kondisi lini saat ini memiliki aliran yang tidak berjalan lancar sehingga banyak terjadi pe-numpukkan material dan sering terjadi idle time.

Memiliki nilai smoothness index yang jauh lebih rendah dari kondisi awal yaitu sebesar 44,50. Hal ini menunjukkan lini usulan yang diberikan dapat menghasilkan aliran lini yang seimbang dan berjalan lancar sehingga pe-numpukkan material dan operator menganggur pun dapat dikurangi.

Memiliki nilai smoothness index yang lebih rendah dari kondisi awal dan usulan 1 yaitu sebesar 43,75. Hal ini menunjukkan lini usulan 2 dapat menghasilkan aliran lini yang lebih seimbang dan berjalan lancar dibanding usulan 1 sehingga pe-numpukkan material dan operator menganggur pun dapat lebih diminimalisir. Terdiri dari 9 stasiun kerja. Terdiri dari 17 stasiun kerja. Terdiri dari 27 stasiun kerja.

Sumber: Pengolahan Data

Dari tabel 4.12 diatas, pada kondisi lini awal sangat memungkinkan tidak tercapainya target produksi yang direncanakan perusahaan. Oleh karena itu, bentuk lini yang diusulkan diharapkan dapat memberikan hasil optimal pada proses produksi, menciptakan lini yang seimbang dengan efisiensi yang tinggi.

Adapun bentuk layout kondisi awal perakitan saat ini dapat dilihat pada Lampiran 6, layout usulan 1 yang diberikan pada penelitian ini dapat dilihat pada Lampiran 21, layout usulan 2 yang diberikan pada penelitian ini juga dapat dilihat pada Lampiran 22.

4.4.3 Analisis Perbandingan Grafik Waktu Baku Antara Stasiun Kerja pada Kondisi Lini Awal dan Usulan.

Kondisi lini awal memiliki 9 stasiun kerja yang terdiri dari elemen-elemen kerja yang telah ditetapkan perusahaan. Gambar 4.3 dibawah ini, menggambarkan grafik waktu baku antar stasiun kerja pada kondisi lini awal, yang datanya diambil dari Tabel 4.3 pada pengolahan data. Terlihat pada grafik bahwa setiap stasiun kerja memiliki waktu baku yang bervariatif bahkan ada yang terpaut jauh. Hal ini menunjukkan akan adanya pengalokasian atau pembagian elemen kerja pada stasiun kerja yang tidak seimbang sehingga akan banyak terjadi bottleneck atau penumpukkan material dan idle time yang menyebabkan aliran tidak berjalan lancar serta lini menjadi tidak efisien.

Sumber: Pengolahan Data

Gambar 4.3 Grafik Waktu Baku Kondisi Lini Awal

Berbeda dengan grafik kondisi lini awal seperti diatas, berikut adalah grafik usulan 1 dengan keseimbangan lini menggunakan metode LCR:

Sumber: Pengolahan Data

Gambar 4.4 Grafik Waktu Baku dengan Metode LCR (Usulan 1) Adapun pada Gambar 4.4 diatas, data waktu baku yang digunakan dalam grafik diambil dari Tabel 4.4 pada pengolahan data. Begitupun dengan Gambar 4.5 dibawah ini yang menggunakan data waktu baku dari Tabel 4.9 pada pengolahan data.

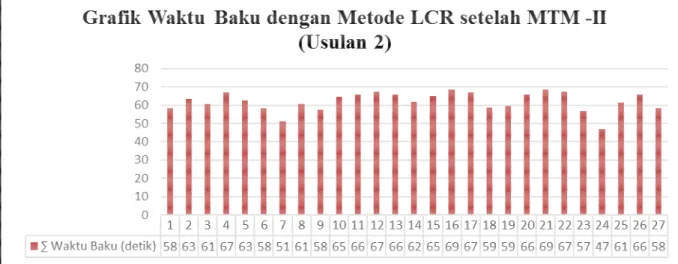

38 Sumber: Pengolahan Data

Gambar 4.5 Grafik Waktu Baku dengan Metode LCR setelah MTM-II (Usulan 2)

Pada Gambar 4.4 dan Gambar 4.5 diatas, terlihat bahwa grafik waktu baku pada usulan 1 dan usulan 2 masing-masing stasiun kerja tidak terpaut jauh atau dapat dikatakan seimbang sehingga diharapkan tidak akan terjadi bottleneck atau penumpukan material dan idle time dalam aliran lini tersebut. Akan tetapi, pada lini usulan 1 (Gambar 4.4) terdiri dari 17 stasiun kerja yang dibagi berdasarkan metode LCR dengan pembagian elemen-elemen kerja yang berurutan sesuai dengan precedence diagram dalam perakitan. Begitupun dengan lini usulan 2 (Gambar 4.5) terdiri dari stasiun kerja yang lebih banyak yaitu 27 stasiun kerja, namun banyaknya stasiun kerja pada usulan 2 memberikan tingkat kelancaran yang lebih baik, terbukti dalam perhitungan smoothness index yang menghasilkan nilai rendah dibandingkan usulan 1.

Bertambahnya jumlah stasiun kerja dari 9 ke 17 pada usulan 1, maupun dari 9 ke 27 pada usulan 2, itu tidak menjadi masalah selama pembagian beban atau elemen kerja seimbang dan sesuai dengan urutan proses perakitan pada assembly chart dan precedence diagram.