1

PENINGKATAN KUALITAS PADA PROSES PRODUKSI DENGAN PENDEKATAN LEAN

MANUFACTURING

(Studi Kasus : PT. Philips Lighting Surabaya)

Muhammad Yogie Wiratmoko, Ibnu Hisyam, Hari Supriyanto

Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya

Kampus ITS Sukolilo Surabaya 60111

Email:

M.yogie.wiratmoko@gmail.com

;

ibnuhisyam@gmail.com,

hariqive@ie.its.ac.idAbstrak

Perkembangan industri khususnya manufaktur yang disertai dengan meningkatnya kualitas akan permintaan produk oleh konsumen membuat perusahaan manufaktur berkompetisi untuk menghasilkan produk yang berkualitas. Produk tersebut akan dapat diproduksi dengan dukungan proses produksi yang bagus juga. Salah satu industri manufaktur yang memproduksi lampu adalah PT. Philips Lighting Surabaya adalah. Dalam menjalankan proses bisnisnya perusahaan tersebut masih banyak mengalami masalah khususnya pada proses produksinya. Permasalahan tersebut diketahui dari berbagai macam waste pada proses produksinya, salah satu contoh yaitu defect. Defect pada produk akan menyebabkan aktual produksinya tidak sesuai dengan rencana. Dan ada beberapa waste lain yang teridentifikasi pada proses produksinya. Dengan demikian, perlu dilakukan penelitian tentang bagaimana meningkatkan kualitas proses produksi dengan pendekatan lean manufacturing. Tahap awal dalam penelitian ini yaitu dengan mengidentifikasi alur proses produksi dan menggambarkan hasilnya dengan value stream mapping (VSM). Kemudian mengklasifikasikan aktifitas-altifitas yang non value

added activity. Setelah diperoleh aktifitas non value added maka dikelompokkan kedalam jenis-jenis waste.

Jenis waste yang dipakai dalam penelitian ini adalah seven waste. Setelah itu dicari nilai cost of poor quality (COPQ) dari masing-masing waste dan didapatkan waste yang paling berpengaruh dengan nilai COPQ yang terbesar. Setelah itu dicari akar penyebab permasalahan dengan root cause analysis (RCA) dan nilai risk priority

number (RPN) dengan failure mode and effect analysis (FMEA). Setelah diperoleh nilai RPN tertinggi maka

dibentuk alternatif-alternatif perbaikan. Dari alternatif tersebut dipilih yang terbaik menggunakan value

engineering dengan memilih nilai value yang tertinggi. Hasil yang di dapatkan bahwa waste yang ada pada

proses produksi dan juga waste yang paling berpengaruh di proses produksi perusahaan ini yaitu defect dan

waiting. Alternatif perbaikan yang terbaik adalah pembentukan tim preventive maintenance dan pembuatan

standarisasi baru. Alternatif tersebut dipilih karena memiliki nilai value yang paling tinggi diantara alternatif lain yaitu sebesar 2,03.

Kata Kunci : VSM (Value stream Mapping), seven waste, Cost of Poor Quality, pareto diagram, RCA (Root

2

1. PendahuluanPeningkatan industri tersebut diiringi dengan tingkat persaingan yang sangat sengit juga. Industri yang mampu bersaing dan bertahan adalah industri yang mampu memberikan pelayanan yang memuaskan kepada konsumen. Industri dituntut untuk lebih berorientasi kepada konsumen dengan menciptakan produk-produk dengan kualitas yang tinggi tetapi dengan biaya yang seminimum mungkin. Dalam hal tersebut perusahaan menunjukan keseriusannya dalam hal kualitas proses produksinya sehingga bisa menghasilkan produk yang berkualitas tinggi.

Dalam hal menyikapi persaingan yang sengit di industri manufaktur, proses produksi harus dijaga seefisien mungkin. Salah satu industri manufaktur dibidang perlampuan dan

perlistrikan yaitu PT Philips Lighting Surabaya.

PT. Philips

Lighting Surabaya masih terdapat kendala dalam

proses produksinya untuk bisa memenuhi target

produksi dan peningkatan kualitas dari produk yang

sudah diproduksinya. salah

satu contoh kasus yang dialami PT. Philips Lighting Surabaya adalah telah memberikan target pada bagian produksi untuk bisa memenuhidemand yang sudah ada, dengan membuat perencanaan

produksi yang sesuai pada kenyataannya output yang dihasilkan tidak sesuai dengan perencanaan produksi yang dibuat.

Grafik Error! No text of specified style in document..1 Jumlah perbedaan production plan dan actual plan Dari hasil tidak terpenuhinya rencana produksi yang telah dibuat tersebut, mengindikasi adanya barang reject yang menjadi penyebabnya. Dari data perusahaan menunjukan bahwa reject yang dihasilkan pada proses pembuatan lampu TL masih cukup tinggi dan sangat fluktuatif. Berikut ini merupakan data dalam tabel line efficiency dan tingkat line

reject di lini produksi departemen VTL PT Philips Lighting

Surabaya

Tabel Error! No text of specified style in document..1 Data line efficiency dan line reject kuartal 1 2013 departemen VTL

Ketika nilai reject tersebut dikonversi kedalam biaya, besaran biaya yang dihasilkan untuk barang reject akan dibebankan pada perusahaan dan tentu saja perusahaan akan mengeluarkan biaya lebih untuk barang reject tersebut. Selain itu ada juga indikasi ditemukan nya waste lain yang menyebabkan ineffisiensi dalam proses produksi.

Oleh karena itu perlu dilakukan sebuah improvisasi dan perbaikan kualitas terhadap proses produksi tersebut. Pada penelitian tugas akhir ini akan menggunakan pendekatan konsep lean manufacturing. Konsep ini dapat diterapkan pada perusahaan jasa maupun manufaktur, karena pada intinya konsep efisiensi akan selalu menjadi target yang ingin dicapai

perusahaan. Dari konsep lean manufacturing dapat

mengidentifikasi waste yang terjadi pada proses produksi, menentukan waste yang paling berpengaruh dengan cost of

poor quality dan setelah itu diketahui akar penyebab terjadinya waste yang paling berpengaruh dengan menggunakan RCA

(Root Cause Analysis). Dari hasil RCA tersebut maka di hitung nilai RPN dengan metode FMEA (Failure Mode and

Effect Analysis) yang nantinya hasil dari RPN tertinggi dapat

dibuat sebuah alternatif. Alternatif-alternatif tersebut dihitung biaya yang ditimbulkan kemudian dipilih sebuah alternatif yang terbaik dari hasil value engineering. Dari konsep tersebut

maka keuntungan yang akan diperoleh adalah

meminimalisasikan waste yang terjadi, meningkatkan kualitas proses produksi, dan memendekkan lead times proses produksi.

2. Data dan Metodologi Penelitian

Berikut merupakan gambaran kerangka berpikir dalam pelaksanaan penelitian.. Tahapan-tahapan ini tersusun secara berurutan dimulai dari tahap identifikasi, tahap pengumpulan dan pengolahan data, tahap analisa dan interpretasi dan yang terakhir yaitu tahap penarikan kesimpulan dan saran.

1. Pada tahap identifikasi akan dilakukan penentuan perumusan masalah yang ada pada PT Philips Lighting Surabaya. Tujuan dari penelitian ini adalah Mengidentifikasi jenis-jenis aktifitas value added, non value added dan

necessary non value added. Mengidentifikasi waste yang

terjadi pada proses produksi di PT Philips Lighting Surabaya.

Mengidentifikasi dan mengetahui jenis waste yang

berpengaruh dan penyebab terjadinya terhadap kualitas proses

produksi. Memberikan rekomendasi perbaikan atau

improvement yang bertujuan untuk meningkatkan kualitas

proses produksi.

2. Pada tahap pengumpulan dan pengolahan data, akan dilakukan pengambilan data berupa Identifikasi kondisi eksisting terhadap alur proses produksi pada objek amatan. Membuat Identifikasi aktivitas value added, non value added

dan necessary non value added dan waste. Identifikasi waste

yang ada diproses produksi dan setelah itu diolah dengan mencari waste yang paling berpengaruh Penentuan RCA dan menghitung FMEA. Pembuatan alternatif-alternatif perbaikan

dan dilakukan pemilihan alternatif yang terbaik

.

3. Pada tahap analisa dan intrepetasi data akan di analisa hasil identifikasi dari klasifikasi aktifitas yang bersifat value added,

3

hasil dari identifikasi waste yang berpengaruh akan dianalisis dan dicari akar penyebab dengan menggunakan root cause analysis. Selanjutnya dicari nilai RPN tertinggi dengan menggunakan FMEA. Setelah itu di bentuk alternatif perbaikan, dan analisa alternatif terpilih.

5. Tahap kesimpulan dan saran tahapan akhir dalam penulisan tugas akhir. Kesimpulan yaitu menjawab tujuan penelitian yang telah ditetapkan di awal dan saran berisi mengenai perbaikan-perbaikan yang diusulkan oleh peneliti bagi perusahaan. Saran juga akan diberikan kepada perusahaan dan juga akan dibuat untuk penelitian selanjutnya

3. Pengumpulan dan Pengolahan Data

Pada tahap pengumpulan awal yaitu dengan

mengklasifikasikan aktifitas yang ada pada proses produksi disana. Berikut adalah contoh klasifikasi aktifitas pada proses coating & drying

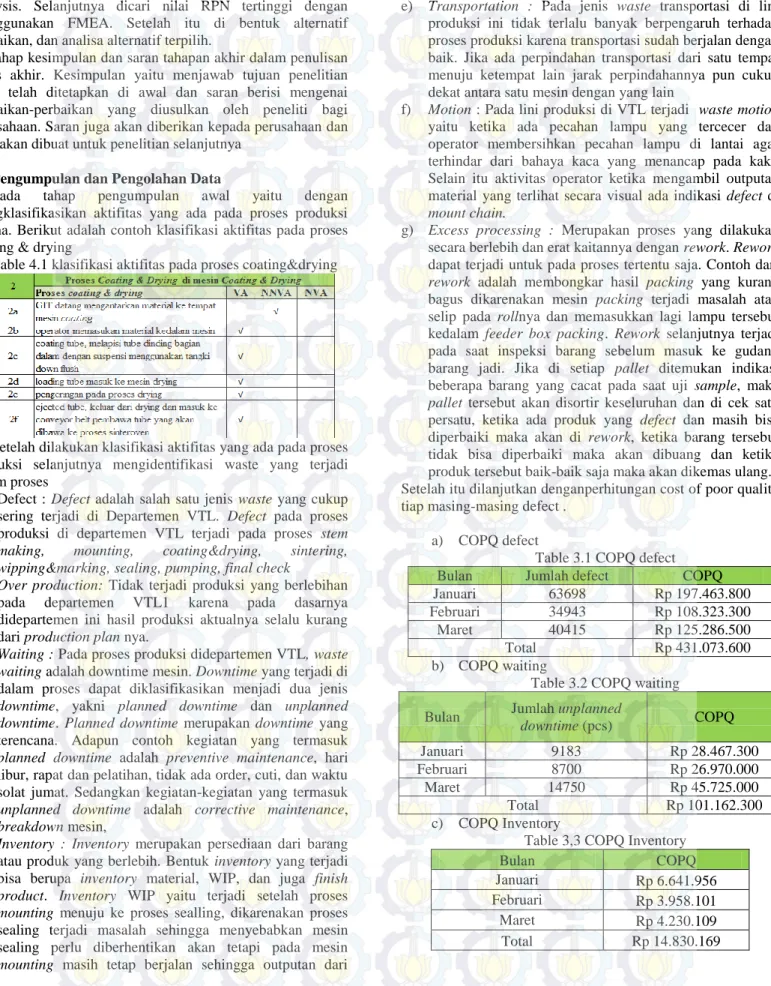

Table 4.1 klasifikasi aktifitas pada proses coating&drying

Setelah dilakukan klasifikasi aktifitas yang ada pada proses produksi selanjutnya mengidentifikasi waste yang terjadi dalam proses

a) Defect : Defect adalah salah satu jenis waste yang cukup sering terjadi di Departemen VTL. Defect pada proses produksi di departemen VTL terjadi pada proses stem

making, mounting, coating&drying, sintering, wipping&marking, sealing, pumping, final check

b) Over production: Tidak terjadi produksi yang berlebihan

pada departemen VTL1 karena pada dasarnya

didepartemen ini hasil produksi aktualnya selalu kurang dari production plan nya.

c) Waiting : Pada proses produksi didepartemen VTL, waste

waiting adalah downtime mesin. Downtime yang terjadi di

dalam proses dapat diklasifikasikan menjadi dua jenis

downtime, yakni planned downtime dan unplanned downtime. Planned downtime merupakan downtime yang

terencana. Adapun contoh kegiatan yang termasuk

planned downtime adalah preventive maintenance, hari

libur, rapat dan pelatihan, tidak ada order, cuti, dan waktu solat jumat. Sedangkan kegiatan-kegiatan yang termasuk

unplanned downtime adalah corrective maintenance, breakdown mesin,

d) Inventory : Inventory merupakan persediaan dari barang atau produk yang berlebih. Bentuk inventory yang terjadi bisa berupa inventory material, WIP, dan juga finish

product. Inventory WIP yaitu terjadi setelah proses mounting menuju ke proses sealling, dikarenakan proses

sealing terjadi masalah sehingga menyebabkan mesin sealing perlu diberhentikan akan tetapi pada mesin

mounting masih tetap berjalan sehingga outputan dari

mesin mounting akan di ambil oleh operator dan diletakkan di rak kecil

e) Transportation : Pada jenis waste transportasi di lini produksi ini tidak terlalu banyak berpengaruh terhadap proses produksi karena transportasi sudah berjalan dengan baik. Jika ada perpindahan transportasi dari satu tempat menuju ketempat lain jarak perpindahannya pun cukup dekat antara satu mesin dengan yang lain

f) Motion : Pada lini produksi di VTL terjadi waste motion yaitu ketika ada pecahan lampu yang tercecer dan operator membersihkan pecahan lampu di lantai agar terhindar dari bahaya kaca yang menancap pada kaki. Selain itu aktivitas operator ketika mengambil outputan material yang terlihat secara visual ada indikasi defect di

mount chain.

g) Excess processing : Merupakan proses yang dilakukan secara berlebih dan erat kaitannya dengan rework. Rework dapat terjadi untuk pada proses tertentu saja. Contoh dari

rework adalah membongkar hasil packing yang kurang

bagus dikarenakan mesin packing terjadi masalah atau selip pada rollnya dan memasukkan lagi lampu tersebut kedalam feeder box packing. Rework selanjutnya terjadi pada saat inspeksi barang sebelum masuk ke gudang barang jadi. Jika di setiap pallet ditemukan indikasi beberapa barang yang cacat pada saat uji sample, maka

pallet tersebut akan disortir keseluruhan dan di cek satu

persatu, ketika ada produk yang defect dan masih bisa diperbaiki maka akan di rework, ketika barang tersebut tidak bisa diperbaiki maka akan dibuang dan ketika produk tersebut baik-baik saja maka akan dikemas ulang. Setelah itu dilanjutkan denganperhitungan cost of poor quality tiap masing-masing defect .

a) COPQ defect

Table 3.1 COPQ defect

Bulan Jumlah defect COPQ

Januari 63698 Rp 197.463.800

Februari 34943 Rp 108.323.300

Maret 40415 Rp 125.286.500

Total Rp 431.073.600

b) COPQ waiting

Table 3.2 COPQ waiting

Bulan Jumlah unplanned

downtime (pcs) COPQ Januari 9183 Rp 28.467.300 Februari 8700 Rp 26.970.000 Maret 14750 Rp 45.725.000 Total Rp 101.162.300 c) COPQ Inventory

Table 3,3 COPQ Inventory

Bulan COPQ

Januari Rp 6.641.956

Februari Rp 3.958.101

Maret Rp 4.230.109

4

d) COPQ Excess Processing

Table 3.4 COPQ Excess Processing

Bulan Jumlah rework (pcs) COPQ

Januari 19 Rp 58.900

Februari 689 Rp 2.135.900

Maret 0 0

Total Rp 2.194.800

Setelah dihitung nilai COPQ dari tiap masing-masing maka COPQ yang terbesar merupakan waste yang paling berpengaruh.yaitu waste defect dan waiting. Kemudian dari waste yang berpengaruh tersebut di cari akar penyebabnya dianararanya

Table 3.5 Akar penyebab defect

Table 3.6 Akar penyebab waiting

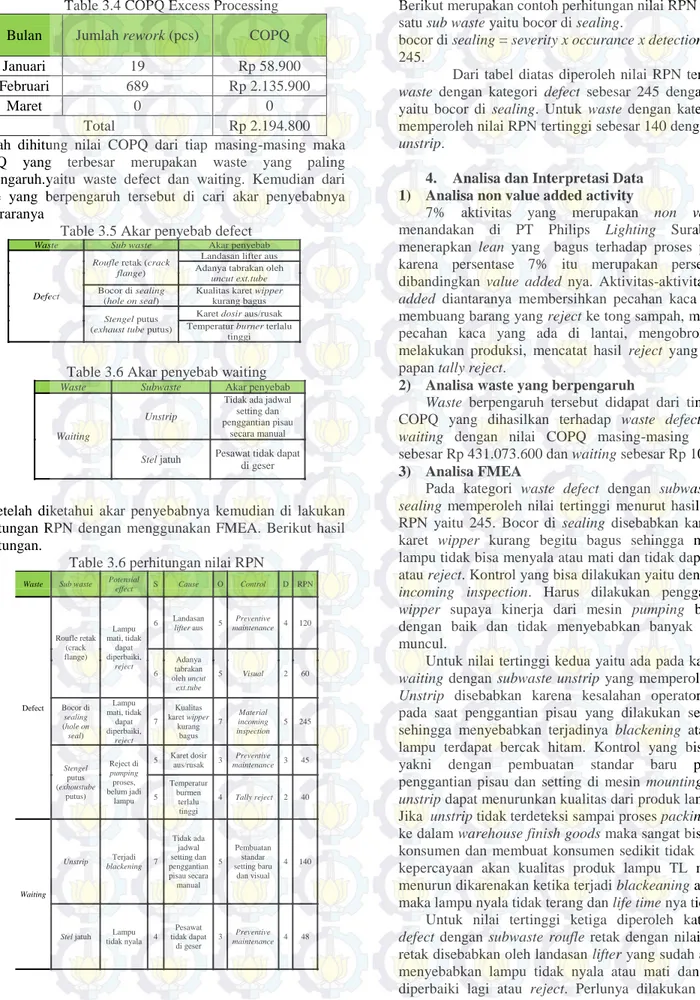

Setelah diketahui akar penyebabnya kemudian di lakukan perhitungan RPN dengan menggunakan FMEA. Berikut hasil perhitungan.

Table 3.6 perhitungan nilai RPN

Berikut merupakan contoh perhitungan nilai RPN dari salah satu sub waste yaitu bocor di sealing.

bocor di sealing = severity x occurance x detection =7*7*5 = 245.

Dari tabel diatas diperoleh nilai RPN tertinggi untuk

waste dengan kategori defect sebesar 245 dengan sub waste

yaitu bocor di sealing. Untuk waste dengan kategori waiting memperoleh nilai RPN tertinggi sebesar 140 dengan sub waste

unstrip.

4. Analisa dan Interpretasi Data 1) Analisa non value added activity

7% aktivitas yang merupakan non value added menandakan di PT Philips Lighting Surabaya sudah menerapkan lean yang bagus terhadap proses produksinya, karena persentase 7% itu merupakan persentase kecil dibandingkan value added nya. Aktivitas-aktivitas non value

added diantaranya membersihkan pecahan kaca dilantai dan

membuang barang yang reject ke tong sampah, membersihkan pecahan kaca yang ada di lantai, mengobrol pada saat melakukan produksi, mencatat hasil reject yang terjadi pada papan tally reject.

2) Analisa waste yang berpengaruh

Waste berpengaruh tersebut didapat dari tingginya nilai

COPQ yang dihasilkan terhadap waste defect dan waste

waiting dengan nilai COPQ masing-masing yaitu defect

sebesar Rp 431.073.600 dan waiting sebesar Rp 101.162.300

3) Analisa FMEA

Pada kategori waste defect dengan subwaste bocor di

sealing memperoleh nilai tertinggi menurut hasil perhitungan

RPN yaitu 245. Bocor di sealing disebabkan karena kualitas karet wipper kurang begitu bagus sehingga menyebabkan lampu tidak bisa menyala atau mati dan tidak dapat diperbaiki atau reject. Kontrol yang bisa dilakukan yaitu dengan material

incoming inspection. Harus dilakukan penggantian karet wipper supaya kinerja dari mesin pumping bisa berjalan

dengan baik dan tidak menyebabkan banyak defect yang muncul.

Untuk nilai tertinggi kedua yaitu ada pada kategori waste

waiting dengan subwaste unstrip yang memperoleh nilai 140. Unstrip disebabkan karena kesalahan operator mensetting

pada saat penggantian pisau yang dilakukan secara manual sehingga menyebabkan terjadinya blackening atau pinggiran lampu terdapat bercak hitam. Kontrol yang bisa dilakukan yakni dengan pembuatan standar baru pada proses penggantian pisau dan setting di mesin mounting. Terjadinya

unstrip dapat menurunkan kualitas dari produk lampu tersebut.

Jika unstrip tidak terdeteksi sampai proses packing dan masuk ke dalam warehouse finish goods maka sangat bisa merugikan konsumen dan membuat konsumen sedikit tidak percaya atau kepercayaan akan kualitas produk lampu TL merk Philips menurun dikarenakan ketika terjadi blackeaning akibat unstrip maka lampu nyala tidak terang dan life time nya tidak lama.

Untuk nilai tertinggi ketiga diperoleh kategori waste

defect dengan subwaste roufle retak dengan nilai 120. Roufle

retak disebabkan oleh landasan lifter yang sudah aus sehingga menyebabkan lampu tidak nyala atau mati dan tidak dapat diperbaiki lagi atau reject. Perlunya dilakukan penggantian

Waste Sub waste Akar penyebab

Defect

Roufle retak (crack flange)

Landasan lifter aus Adanya tabrakan oleh

uncut ext.tube

Bocor di sealing (hole on seal)

Kualitas karet wipper kurang bagus

Stengel putus

(exhaust tube putus)

Karet dosir aus/rusak Temperatur burner terlalu

tinggi

Waste Subwaste Akar penyebab

Waiting

Unstrip

Tidak ada jadwal setting dan penggantian pisau

secara manual

Stel jatuh Pesawat tidak dapat di geser

Waste Sub waste Potensial

effect S Cause O Control D RPN

Defect Roufle retak (crack flange) Lampu mati, tidak dapat diperbaiki, reject 6 Landasan lifter aus 5 Preventive maintenance 4 120 6 Adanya tabrakan oleh uncut ext.tube 5 Visual 2 60 Bocor di sealing (hole on seal) Lampu mati, tidak dapat diperbaiki, reject 7 Kualitas karet wipper kurang bagus 7 Material incoming inspection 5 245 Stengel putus (exhoustube putus) Reject di pumping proses, belum jadi lampu 5 Karet dosir aus/rusak 3 Preventive maintenance 3 45 5 Temperatur burmen terlalu tinggi 4 Tally reject 2 40 Waiting

Unstrip blackening Terjadi 7 Tidak ada jadwal setting dan penggantian pisau secara manual 5 Pembuatan standar setting baru dan visual 4 140

Stel jatuh tidak nyala Lampu 4 Pesawat tidak dapat

di geser

5

terhadap landasan lifter yang sudah aus sehingga dapat menyebabkan defect roufle retak berkurang. Adapun kontrol yang bisa dilakukan yaitu dengan preventive maintenance.

preventive maintenance dilakukan sebelum terjadi karet aus,

indikasi adanya defect roufle retak sudah terdeteksi dan dilakukan adjustment sehingga tidak sampai terjadi corrective

maintenance pada mesin pumping 4) Alternatif Perbaikan

Setelah dilakukan analisa dari nilai RPN dengan menggunakan FMEA, diperoleh kategori waste, sub waste dan akar penyebabnya yang memperoleh nilai RPN tertinggi. Dari hasil nilai RPN tertinggi itulah root cause dari setiap sub waste tersebut akan di usulkan sebuah improvement untuk memperbaiki proses. Berikut alternative perbaikannya

1.

Pembentukan

tim

maintenance

dan

pemberian pelatihan, yang mana tim

maintenance ini juga sebagai operator di lini

produksi. Pembekalan pemberian pelatihan kepada operator digunakan untuk menambah wawasan pengetahuan terhadap maintenance jika terjadi secara tiba-tiba pada proses produksi. Pelatihan kepada para tim maintenance juga digunakan untuk mendeteksi atau menginspeksi dari tiap material yang datang maupun keluar proses yang mengandung indikasi

defect dari setiap proses serta perbaikan terhadap

part kritis dari mesin produksi yang sering mengalami breakdown.

2. Membuat standarisasi baru untuk proses penggantian pisau dan cara mensetting pada mesin mounting. 3.

Memodifikasi alat yang ada di proses

pumping

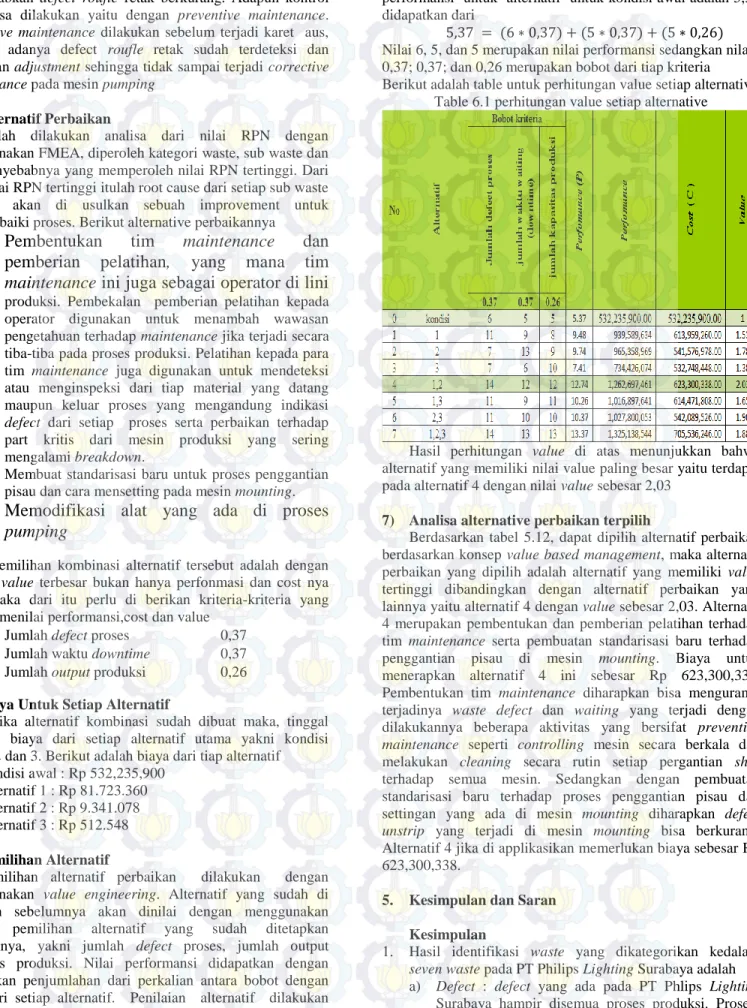

Dasar pemilihan kombinasi alternatif tersebut adalah dengan melihat value terbesar bukan hanya perfonmasi dan cost nya saja. Maka dari itu perlu di berikan kriteria-kriteria yang mampu menilai performansi,cost dan value

Jumlah defect proses 0,37

Jumlah waktu downtime 0,37

Jumlah output produksi 0,26

5) Biaya Untuk Setiap Alternatif

Ketika alternatif kombinasi sudah dibuat maka, tinggal dihitung biaya dari setiap alternatif utama yakni kondisi awal,1,2 dan 3. Berikut adalah biaya dari tiap alternatif

Kondisi awal : Rp 532,235,900 Alternatif 1 : Rp 81.723.360 Alternatif 2 : Rp 9.341.078 Alternatif 3 : Rp 512.548

6) Pemilihan Alternatif

Pemilihan alternatif perbaikan dilakukan dengan menggunakan value engineering. Alternatif yang sudah di tentukan sebelumnya akan dinilai dengan menggunakan

kriteria pemilihan alternatif yang sudah ditetapkan

sebelumnya, yakni jumlah defect proses, jumlah output kapasitas produksi. Nilai performansi didapatkan dengan melakukan penjumlahan dari perkalian antara bobot dengan nilai dari setiap alternatif. Penilaian alternatif dilakukan

dengan brainstorming dengan manajemen. Nilai performansi untuk alternatif untuk kondisi awal adalah 5,37 didapatkan dari

Nilai 6, 5, dan 5 merupakan nilai performansi sedangkan nilai 0,37; 0,37; dan 0,26 merupakan bobot dari tiap kriteria Berikut adalah table untuk perhitungan value setiap alternative

Table 6.1 perhitungan value setiap alternative

Hasil perhitungan value di atas menunjukkan bahwa alternatif yang memiliki nilai value paling besar yaitu terdapat pada alternatif 4 dengan nilai value sebesar 2,03

7) Analisa alternative perbaikan terpilih

Berdasarkan tabel 5.12, dapat dipilih alternatif perbaikan berdasarkan konsep value based management, maka alternatif perbaikan yang dipilih adalah alternatif yang memiliki value tertinggi dibandingkan dengan alternatif perbaikan yang lainnya yaitu alternatif 4 dengan value sebesar 2,03. Alternatif 4 merupakan pembentukan dan pemberian pelatihan terhadap tim maintenance serta pembuatan standarisasi baru terhadap penggantian pisau di mesin mounting. Biaya untuk menerapkan alternatif 4 ini sebesar Rp 623,300,338. Pembentukan tim maintenance diharapkan bisa mengurangi terjadinya waste defect dan waiting yang terjadi dengan dilakukannya beberapa aktivitas yang bersifat preventive

maintenance seperti controlling mesin secara berkala dan

melakukan cleaning secara rutin setiap pergantian shift terhadap semua mesin. Sedangkan dengan pembuatan standarisasi baru terhadap proses penggantian pisau dan settingan yang ada di mesin mounting diharapkan defect

unstrip yang terjadi di mesin mounting bisa berkurang.

Alternatif 4 jika di applikasikan memerlukan biaya sebesar Rp 623,300,338.

5. Kesimpulan dan Saran Kesimpulan

1. Hasil identifikasi waste yang dikategorikan kedalam

seven waste pada PT Philips Lighting Surabaya adalah

a) Defect : defect yang ada pada PT Phlips Lighting Surabaya hampir disemua proses produksi.

Proses-6

proses tersebut diantaranya proses stem making,

mounting, sealing, pumping, coating&drying, sintering, wiper&marking, final check/inspeksi.

b) Overproduction : pada proses produksi di departemen VTL tidak terjadi overproduction, karena pada kondisi aktualnya output yang dihasilkan selalu lebih rendah dari apa yang sudah direncanakan.

c) Waiting : waste waiting ini dibedakan menjadi dua yaitu planned downtime contoh : downtime karena istirahat solat jumat, dan unplanned downtime contohnya corrective maintenance

d) Transportation : Pada jenis waste transportasi di lini produksi ini tidak terlalu banyak berpengaruh karena transportasi sudah berjalan dengan baik.

e) Inventory : pada jenis waste inventory ditemukan setelah proses mounting menuju ke proses sealing, dikarenakan proses sealing terjadi masalah sehingga menyebabkan mesin sealing perlu diberhentikan akan tetapi pada mesin mounting masih tetap berjalan sehingga outputan dari mesin mounting akan di ambil oleh operator dan diletakkan di rak kecil.

f) Motion : pada waste motion ditemukan pada saat operator membersihkan ketika ada pecahan lampu yang tercecer dilantai produksi

g) Excess processing : pada waste excess processing ditemukan pada saat terjadi rework produk. Contoh dari rework adalah membongkar hasil packing yang kurang bagus dikarenakan mesin packing terjadi masalah atau selip pada rollnya dan memasukkan lagi lampu tersebut kedalam feeder box packing.

2. Jenis waste yang paling berpengaruh ada dua macam yaitu defect dan waiting

3. Alternatif perbaikan yang di peroleh setelah melakukan penelitian terdapat tiga macam alternative diantaranya Dari ketiga alternatif tersebut, alternatif terpilihnya sesuai dengan nilai value yang tinggi yaitu dengan menerapkan

alternatif satu dan dua

.

Saran

Beberapa saran dan masukan yang dapat diberikan pada penelitian ini adalah

1. Sebaiknya perusahaan menerapkan alternative yang sesuai dengan perusahaan.

2. Tindakan preventive paintenance dan continues

improvement bagi perusahaan sangat perlu dilakukan

dengan melakukan kontrol pada tiap periode tertentu Masih terdapat penyelesaian yang belum terselesaikan karena penelitian bersifat kontinyu

6. Daftar Pustaka

Abdulmalek, F. A. & Rajgopal, J., 2006. Analyzing The

Benefits of Lean Manufacturing and Value Stream. Int. J. Production Economics 107 (2007), p. 223–236.

Corcoran, Jan (1998), “The selection of management consultant : How are governments dealing with difficult decision? An exploratory study”,

International Journal of Public Sector Management, Vol. 11 (1) : 37-54

Chlander, Faith (2004). Using Root Cause Analysis To

Understand Failure And Accidents.

<URL:http://klabs.org/mapld04/tutorials/mishaps/pre

sent ations/2_root_cause_chandler.ppt.> .Diakses

tanggal 29 Desember 2012

Feigenbaum A.V., 1991, „Total Quality Control‟, McGraw-Hill, New York

Gaspersz, Vincent. 2006. Continuous Cost Reduction Through

Lean-Sigma Approach. Jakarta: PT. Gramedia

Pustaka Utama

Gaspers, Vincent, 2007. Lean Six Sigma for Manufacturing

and Service Industries. Jakarta: Gramedia Pustaka

Utama

Hines and Taylor, (2000), Going Lean. Lean Enterprise

Research Centre Cardiff Business School,

Abenconway Building, Colum Drive, Cardiff, UK Kotler, P. (2000). Marketing management. New Jersey : Prentice Hall

Liker, Jeffrey K. 2004. Becoming Lean: Inside Stories of U.S.

Manufacturers. New York : Productivity Press, a

division of Kraus Productivity Organization, Ltd Pyzdek, T. & Keller, P. A. 2010. The Six Sigma Handbook. A

Complete Guide for Green Belts, Black Belts, and Managers at All Levels. New York: Mc. Graw Hill.

Inc.

Rother, M., & Shook, J. 1999. Learning to See: Value Stream Mapping to Create Value and Eliminate Muda. Lean Enterprise Institute. Cambridge. MA

Womack, J. & Jones, D., 2003. Lean Thinking, Banish Waste

and Create Wealth in your Corporation. Revised and