1

S

ISTEMK

ONTROLB

OILERD

ANR

ETROFITB

OILERC

ONTROLS

YSTEMA

NDR

ETROFIT Estiko RijantoPusat Penelitian Tenaga Listrik dan Mekatronik – LIPI Komplek LIPI, Jl. Cisitu No.21/154D, Bandung 40135, Indonesia

Abstrak

Boiler merupakan satu elemen utama pada pembangkit listrik tenaga uap (PLTU). Kinerja boiler berpengaruh kepada daya listrik, oleh karena itu boiler perlu dikontrol. Sistem kontrol boiler pada PLTU yang beroperasi di Indonesia banyak yang sudah berumur tua, maka diperlukan perencanaan retrofit. Tujuan makalah ini adalah untuk memberikan ulasan dan pembahasan sistem kontrol boiler pada PLTU dan perencanaan retrofitnya. Pertama, disajikan sistematika analisis sistem kontrol secara umum, kemudian diulas tentang boiler untuk PLTU. Setelah itu diulas kontrol boiler menggunakan simbol yang mengacu kepada Scientific Apparatus Makers Association (SAMA) terkait dengan kontrol level air, kontrol tekanan, kontrol suhu uap, dan kontrol pembakaran. Terakhir disampaikan ulasan perencanaan retrofit sistem kontrol boiler untuk PLTU. Dari hasil ulasan dan pembahasan diperoleh kesimpulan: subsistem utama penyusun boiler adalah: saluran air dan uap, saluran udara dan bahan bakar serta gas buang, dan tungku pembakaran; kontroler level dapat memakai konfigurasi kontrol 3 elemen, kontroler tekanan dapat memakai konfigurasi kontrol elemen tunggal, kontrol suhu uap dapat memakai konfigurasi kontrol 3 elemen, dan kontrol pembakaran dapat memakai konfigurasi single fuel/cross limiting; perencanaan retrofit sistem kontrol boiler untuk PLTU perlu memperhatikan beberapa faktor diantaranya: HMI, pengontrol, I/O, terminal dan pengkabelan serta protokol komunikasi.

Kata Kunci: sistem kontrol, boiler, retrofit, PLTU, SAMA, kontrol 2 elemen, kontrol 3 elemen.

I. PENDAHULUAN

Sebuah pembangkit listrik berfungsi untuk mengkonversi energi primer menjadi energi listrik. Energi primer dapat diambil dari berbagai sumber yaitu: bahan bakar minyak (BBM), batu bara, gas bumi, panas bumi dan air. Selain itu energi primer juga dapat diambil dari radiasi matahari, tenaga angin dan bio masa.

Daya listrik yang diproduksi harus memenuhi 2 kriteria pokok yaitu besarnya daya listrik (MW) dan kualitas listrik yang ditentukan. Kualistas listrik yang dimaksud adalah tegangan listrik dan

frekuensi listrik. Untuk memenuhi 2 kriteria pokok ini, pembangkit listrik perlu dikontrol.

Besarnya daya listrik yang diproduksi harus dikendalikan supaya mengikuti Unit Load Demand (ULD). Tegangan listrik dan frekuensi listrik harus dikendalikan supaya stabil pada nilai yang diharapkan meskipun terjadi gangguan.

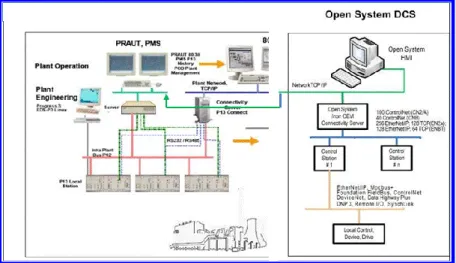

Gambar 1 menunjukkan sistematika analisis sistem kontrol secara umum yang diusulkan pada makalah ini. Sistematika ini bermanfaat untuk memahami gambaran besar sistem kontrol.

Gambar 1. Sistematika analisis sistem kontrol.

Plant adalah objek yang dikontrol. Pada pembangkit listrik tenaga uap (PLTU) objek yang dikontrol secara prinsip disusun oleh 4 kelompok utama yaitu: boiler, turbin, generator dan Balance of Plant (BOP). Boiler berfungsi sebagai pembuat uap, turbin mengkonversi energi uap menjadi energi kinetik, dan generator mengkonversi energi kinetik menjadi energi listrik. BOP adalah peralatan-peralatan yang mendukung boiler, turbin, dan generator agar dapat berfungsi dengan baik dalam memproduksi listrik.

Tujuan makalah ini adalah untuk memberikan ulasan sistem kontrol boiler pada pembangkit listrik tenaga uap (PLTU) dan perencanaan retrofitnya. .

II. BOILER PADA PLTU

Boiler merupakan salah satu elemen kunci pada pembangkit listrik yang umum dioperasikan dalam kapasitas besar (misal 400 MW) yaitu pembangkit listrik tenaga uap (PLTU) [1]. Gambar 2

menunjukkan diagram sebuah PLTU [2]. Gambar 2. Perubahan keadaan air-uap di PLTU [2].

Gambar 3. Diagram boiler pada PLTU [3].

Pada boiler air panas yang masuk ke boiler mengalami proses kenaikan suhu dan entropy, kemudian kenaikan entropy pada suhu tetap (perubahan fasa cair ke fasa uap) lalu mengalami kenaikan suhu dan entropy (menjadi uap kering) dan keluar dari boiler dengan suhu tinggi dan entropy tinggi.

Gambar 3 menunjukan diagram boiler. Boiler ini tersusun oleh 3 subsistem yaitu: (1) subsistem saluran air dan uap, (2) subsistem saluran udara dan bahan bakar serta gas buang, dan (3) tungku pembakaran. Pada subsistem saluran air dan uap, secara berurutan air dirubah menjadi uap melalui:

pipa saluran air umpan (feed water), economizer,

3 drum air-uap, primary super heater, desuperheater,

secondary super heater, dan pipa saluran uap ke turbin. Subsistem saluran udara dan bahan bakar serta gas buang memiliki 3 saluran yaitu: primary air, cold air, dan secondary air. Pada saluran primary air, udara ditarik dari atmosfir oleh PA (primary air) fan ke dalam penggerus batubara (pulvirizer), kemudian dicampur dengan serbuk batubara lalu dikirim ke alat pembakaran setelah terlebih dahulu dicampur dengan udara panas dari saluran secondary air dan udara dingin dari saluran cold air. Saluran secondary air dan saluran cold air berasal dari saluran total air dimana udara dari atmosfir ditarik masuk oleh FD (forced draught) fan.

Dari saluran total air udara yang masuk ke saluran secondary air dilewatkan terlebih dahulu ke main air heater lalu dimasukkan ke wind box pada ruang pembakaran. Gas buang sisa pembakaran ditarik oleh Induced Draught (ID) Fan untuk dikeluarkan ke atmosfer melewati cerobong. Di dalam tungku pembakaran terdapat wind box yang menempel pada lokasi alat pembakaran terpasang, primary superheater, secondary superheater dan economizer.

III. SISTEM KONTROL BOILER PADA

PLTU

Tujuan utama sistem kontrol boiler pada PLTU adalah agar daya listrik yang diinginkan dapat dipenuhi dan boiler dapat menanggapi perubahan beban listrik secara cepat baik itu kenaikan beban maupun pengurangan beban.

Untuk meningkatkan keamanan dan keselamatan, sistem kontrol boiler dibangun memiliki arsitektur distributed control system (DCS).

Tabel 1 memberikan ilustrasi jumlah kanal sinyal masukan dan keluaran sistem kontrol yang diperlukan untuk kontrol boiler pada sebuah

PLTU dengan kapasitas 400MW yang memiliki 5 mill per unitnya (5 level HFO, 5 level LFO) [4].

Tabel 1. Jumlah kanal input output untuk kontroler boiler pada PLTU 400MW Tipe Sinyal (Input, Output) Jumlah

AI 348

AO 83

DI 1.877

DO 1.158

Total 3.466

Dengan asumsi sebuah kartu IO memiliki sejumlah kanal sinyal tertentu maka dapat diperkirakan jumlah kartu IO yang diperlukan.

Tabel 2 menunjukkan contoh estimasi jumlah kartu IO yang diperlukan untuk sistem kontrol boiler pada PLTU skala 400 MW.

Tabel 2. Jumlah kartu untuk kontrol boiler pada PLTU 400 MW.

Tipe kartu Jumlah

kartu AI (16 Channel, 4-20mA) 22 + 3

AI (16 Channel, TC/mV) 3 + 1 AO (16 Channel, 4-20mA) 6 + 2 DI (32 Channel, 24VDC) 59 + 11 DO (32 Channel, 24VDC, 100mA) 37 + 8

Field Control Unit FCU (CPU, memory, PS)

10

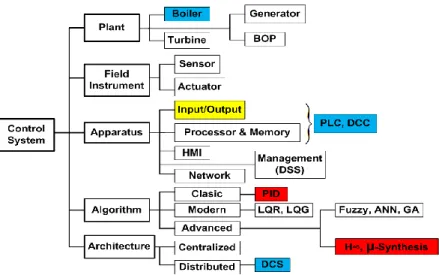

Pada makalah ini ulasan difokuskan pada sistem kontrol boiler, khususnya terkait: (1) kontroler level air di drum boiler dan laju air umpan ke boiler, (2) kontroler tekanan di dalam tungku pembakaran, (3) kontroler suhu uap air, dan (4) kontroler pembakaran.

Gambar 4. Contoh konfigurasi kontrol 3 elemen untuk kontrol level drum boiler [3].

Gambar 4 menunjukkan contoh sistem kontrol level air drum boiler yang memakai konfigurasi kontrol 3 elemen. Di dalam untai primer (inner loop) kontroler PI menerima sinyal umpan balik dari flow transducer (FT) dan sinyal referensi laju alir air umpan (feed water) lalu memanipulasi bukaan katup (final control device) untuk mengontrol laju alir air umpan. Sinyal referensi laju alir air umpan merupakan sinyal keluaran kontroler PI di dalam untai sekunder (outer loop). Kontroler PI untai sekunder menerima sinyal umpan balik level air dari level transducer (LT) dan sinyal refernsi level drum (set point). Kontroler PI untai sekunder juga menerima sinyal umpan maju dari sensor laju alir

uap (FT) yang telah mendapat kompensasi tekanan dan kompensasi suhu.

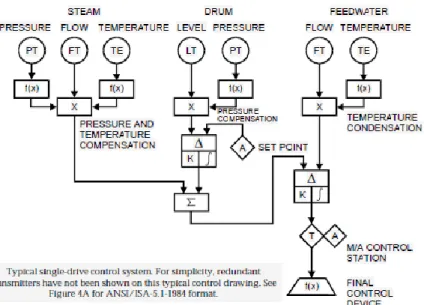

Gambar 5 menunjukkan contoh sistem kontrol tekanan tungku pembakaran. Kontroler tekanan menerima sinyal umpan balik tekanan di dalam tungku yang diukur oleh sensor furnace pressure (FP) dan sinyal referensi tekanan (furnace pressure set point, A) lalu mengeluarkan sinyal laju alir udara. Sinyal keluaran ini dijumlahkan dengan sinyal umpan maju berupa sinyal komando laju alir udara dan digunakan untuk mengatur bukaan damper ID fan. Dengan cara demikian tekanan di dalam tungku dapat dijaga agar lebih kecil dari 1 atm dan mendekati vakum untuk meningkatkan efisiensi pembakaran.

Gambar 5. Contoh kontrol tekanan tungku pembakaran [3].

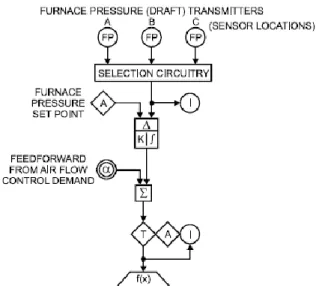

Gambar 6 menunjukkan contoh sistem kontrol suhu uap air yang diumpan ke turbin.

Suhu uap utama dimonitor oleh sensor suhu TT (final steam temperature) yang mengumpan balikkan sinyal ke kontroler PI pada untai sekunder (outer loop). Kontroler PI pada untai sekunder juga menerima sinyal referensi suhu uap utama (set point, A). Sinyal keluaran kontroler PI pada untai sekunder dijumlahkan dengan sinyal umpan maju lalu dikirim ke kontroler suhu uap desuperheater. Kontroler suhu uap desuperheater mengatur suhu uap dengan mengatur bukaan katup kontrol seprotan air (water spray control valve).

Gambar 7 menunjukkan contoh sistem kontrol pembakaran pada boiler memakai konfigurasi single fuel/cross limiting. Kontrol pembakaran ini pada prinsipnya bertujuan mengendalikan tekanan uap keluaran boiler agar sama/mendekati nilai referensi tekanan uap,

dengan cara memanipulasi laju pasokan bahan bakar dan bukaan damper udara. Kontroler tekanan uap menerima sinyal umpan balik tekanan uap 𝑃(𝑡), dan setting point 𝐴(𝑡) kemudian mengeluarkan kontrol input 𝑢(𝑡) memakai algoritma proporsional dan integral.

𝑢 𝑡 = 𝐾𝑝𝑒 𝑡 + 𝐾𝐼 𝑒 𝑡 𝑑𝜏

Kontroler tekanan uap berada pada untai sekunder (outer loop) yang mengeluarkan kontrol input yang dimasukkan ke selector untuk dipakai sebagai nilai referensi oleh kontroler laju alir bahan bakar dan kontroler laju alir udara.

Selektor laju alir bahan bakar menerima 2 sinyal yaitu sinyal umpan balik dari sensor laju alir udara dan sinyal kontrol input keluaran kontroler tekanan uap lalu memilih nilai yang lebih kecil untuk dikirim ke konroler laju alir bahan bakar sebagai setting point (SP). Kontroler laju alir

5 bahan bakar menerima sinyal umpan balik dari

sensor laju alir bahan bakar dan sinyal SP dari selektor tersebut kemudian mengeluarkan kontrol input untuk memanipulasi bukaan katup laju alir bahan bakar. Selektor laju alir udara menerima 2 sinyal yaitu sinyal umpan balik dari sensor laju alir bahan bakar dan sinyal kontrol input keluaran kontroler tekanan uap lalu memilih nilai yang

lebih besar untuk dikirim ke konroler laju alir udara sebagai setting point (SP). Kontroler laju alir udara menerima sinyal umpan balik dari sensor laju alir udara dan sinyal SP dari selektor tersebut kemudian mengeluarkan kontrol input untuk memanipulasi bukaan damper laju alir udara.

Gambar 6. Contoh kontrol suhu uap [3].

Gambar 7. Contoh kontrol pembakaran [3].

IV. PERENCANAAN RETROFIT SISTEM

KONTROL BOILER PADA PLTU

Setelah sistem kontrol boiler pada PLTU dioperasikan melebihi umur teknis maka resiko

akan meningkat dalam aspek: availability, reliability, dan efisiensi. Di lain pihak setelah sistem kontrol boiler memasuki fase obsolensi maka resiko availability juga akan meningkat.

Untuk menurunkan Total Ownership Cost (TOC)

diperlukan perpanjangan siklus hidup sistem kontrol boiler dengan mengurangi resiko tiga aspek di atas, maka diperlukan perencanaan retrofit sistem kontrol boiler.

Ada beberapa tipe produk, alat bantu dan layanan generik yang mungkin dapat membantu memperpanjang umur sistem DCS antara lain [5]:

1) HMI connectivity: menyediakan saluran komunikasi dan elemen HMI (seperti face plate) untuk komunikasi dengan pengontrol pada sistem yang warisan yang ada memakai teknologi HMI baru.

2) HMI conversion: alat bantu untuk menerjemahkan HMI yang ada ke HMI baru.

3) Engineering Library: elemen-elemen blok fungsi, face plates dan HMI dinamis yang menyediakan fungsi yang sama dengan HMI yang adadan dapat dipakai pada lingkungan rekayasa yang baru.

4) Application conversion: untuk mengkonversi secara otomatis grapik proses, kode kontroler, menu batch dari yang lama ke yang baru sehingga memungkinkan pemakaian ulang kode aplikasi yang bernilai.

5) Control network gateways: memungkinkan komunikasi peer-to-peer antara pengontrol lama dengan pengontrol baru.

6) I/O gate ways: menghubungkan I/O dengan teknologi baru ke pengontrol lama yang ada.

7) I/O replacement: memasang modul I/O yang baru ke slot I/O pengontrol lama yangaada.

Memakai rak lama yang ada dan I/O dengan teknologi baru.

8) I/O interface: memungkinkan subsistem I/O lama yang ada (field devices, racks, terminations, dan modul I/O) dikontrol oleh pengontrol baru.

9) FTA (field termination assemblies):

mempertahankan pengkabelan lama yang ada dengan cara melakukan penggantian 1:1 dari terminal dan konektor lama yang ada ke modul I/O baru melalui FTA yang baru dengan F3 (form, fit, function) yang sama.

Gambar 8 menunjukan titik koneksi retrofit/migrasi. Retrofit atau upgrade atau migrasi secara bertahap dapat dilakukan di atas atau di bawah titik tertentu pada gambar tanpa mengganggu sistem keseluruhan. Tabel 3 menunjukan nilai aset dan umur aset masing-masing elemen. Retrofit atau upgrade atau migrasi dapat meliputi produk software, alat bantu software, dan solusi hardware.

Ada 2 hal penting terkait retrofit yaitu: pemilihan vendor (apakah vendor sama dengan vendor elemen

lama yang ada), dan pendekatan sistem total atau parsial.

Gambar 8. Titik koneksi retrofit (P1, P2, P3, P4)[5]

Tabel 3. Nilai aset dan umur aset setiap elemen

No Elemen Nilai

(Abstraksi)

Umur (Tahun)

1 HMI Client $ 5

2 HMI Server $$$ 6

3 Controller $$$$$ 17

4 I/O $$ 18

5 Terminal $ 22

6 Network $ 27

Pendekatan sistem parsial umumnya lebih menguntungkan dari pada pendekatan sistem total karena setiap elemen memiliki umur obsolensi yang berbeda-beda. Beberapa keuntungan ekonomi pendekatan sistem parsial step-by-step adalah: down time minimal selama konversi ke sistem baru, konversi pada level operator (HMI) tanpa mempengaruhi kegiatan produksi, penghematan biaya jika dibandingkan dengan pendekatan sistem total.

Jika retrofit dilakukan dalam rangka upgrade maka perlu direncanakan agar dapat membawa keuntungan teknis antara lain: sistem arsitektur menjadi terbuka, filosofi operasi menjadi seragam, memakai standar protokol komunikasi sistem informasi (Ethernet, TCP/IP, OPC, Ms.Windows), dan pemakaian protokol komunikasi level field instrument yang standar (Profibus, Foundation Fieldbs, dll).

Sebuah contoh pendekatan upgrade bertahap dipromosikan oleh ABB seperti ditunjukkan pada gambar 9 yang meliputi 3 tahap yaitu: migrasi level operasi dan manajemen, migrasi level kontrol proses, dan ekspansi level field instruments [6]. Pada tahap 1 dilakukan penambahan elemen-elemen baru pada level operasi dan manajemen yang memakai teknologi terbaru dan standar tanpa mempengaruhi proses produksi. Teknologi dan standar ini misalnya:

Ethernet, OPC, fieldbus, power generation information system (PGIM) dan lainnya. Pada tahap

7 2 dilakukan penggantian kontroler bersama raknya

atau pemasangan secara paralel kontroler bersama lemari yang baru dan tetap memakai kabel dan marshaling yang lama untuk memperkecil pengaruh pada kegiatan produksi. Pada tahap 3 dilakukan

ekspansi pada level antara kontroler dan field instrument termasuk pemasangan remote I/O, adopsi standar komunikasi terbaru (Profibus, Foundation fieldbus, HART).

Gambar 9. Contoh proses migrasi bertahap (ABB) [6].

Salah satu tujuan utama retrofit adalah untuk mengecilkan TOC (total ownership cost) yang merupakan penjumlahan biaya pengadaan dan biaya pengoperasioan termasuk biaya pemeliharaan. Biaya pengadaan dapat tersusun oleh beberapa komponen biaya yaitu: rancangan, engineering, konfigurasi, start up dan harga barang itu sendiri. Diperlukan kajian yang teliti agar diperoleh TCO yang tepat dan dapat memilih kontraktor yang akan memberikan TCO yang optimal.

Tantangan utama perencanaan retrofit sistem kontrol boiler berbasis DCS adalah

mendapatkan sistem yang memiliki protokol komunikasi terbuka pada 3 level yaitu: level operasi dan manajemen, level kontrol proses dan level antara kontroler dan field instrument, seperti diatur pada standar IEC61158/62408, IEC61850, IEC61968, dan yang lain [7], [8], [9], [10]. Tantangan terberat adalah untuk mendapatkan protokol terbuka pada level kontrol proses. Gambar 10 menunjukkan ilustrasi arah yang diinginkan yaitu sistem kontrol berbasis DCS dengan protokol terbuka.

Gambar 10. Tantangan kedepan sistem kontrol boiler berbasis DCS dengan protokol terbuka.

V. KESIMPULAN

Dari ulasan dan pembahasan sistem kontrol boiler dan retrofitnya pada makalah ini diperoleh kesimpulan sebagai berikut:

1) Subsistem utama penyusun boiler adalah:

saluran air dan uap, saluran udara dan bahan bakar serta gas buang, dan tungku pembakaran;

2) Kontroler level dapat memakai konfigurasi kontrol 3 elemen, kontroler tekanan dapat memakai konfigurasi kontrol elemen tunggal, kontrol suhu uap dapat memakai konfigurasi kontrol 3 elemen, dan kontrol pembakaran dapat memakai konfigurasi single fuel/cross limiting;

3) Perencanaan retrofit sistem kontrol boiler untuk PLTU perlu memperhatikan beberapa faktor diantaranya: HMI, pengontrol, I/O, terminal dan pengkabelan serta protokol komunikasi.

DAFTAR PUSTAKA

[1] PT. Indonesia Power, Brosur “Unit Bisnis Pembangkit Suralaya”, PT.Indonesia Power, Jl.Jend.Gatot Subroto, Kav.18,Jakarta 12950, Indonesia,www.indonesiapower.co.id.

Diunduh 23 November 2010.

[2] -,“Thermal Power Station”, en.wikipedia.org/

wiki/Thermal_power_station, diunduh 23 Januari 2012.

[3] ISA, “Introduction to Boiler Control Systems”, ISA Training Institute, 67 Alexander Drive, Research Triangle Park, NC 27709, 2003.

[4] -, “Review Sistem Kontrol PLTU Suralaya Unit 3 dan Unit 4”, P2SMTP LIPI, 2011.

[5] Ken Keiser dan Todd R.Stauffer,

“Approaches for Migration of Legacy DCS Systems to Maximize Return on Existing Assets”, ISA EXPO 2005, Chicago USA, 25- 27 October, 2005.

[6] ABB, “Evolution Strategy for Procontrol P13 Control Systems”, ABB Schweiz AG, Power Technology Systems, Switzerland.

Diunduh 9 Juni 2011.

[7] Alstom, “Product Documentation Alspa Series 6 Automation Systems”, PWS/LEAF/

NRBSPB08/eng/EMB/09.09/CH/6667, RCS Lyon, 2009.

[8] Yokogawa, “Integrated Production Control System CENTUM VP System Overview

(Vnet/IP Edition”, GS 33L01A10-40E, Juni, 2010.

[9] Peter Lutz, “Real-Time Ethernet Technology Comparison”, SERCOS Seminar Atlanta, September 16th 2009.

[10] IntervalZero, “Real-Time Ethernet Plays Essential Roles in Enabling A Soft-Control Architecture with Distributed Components”, IntervalZero.com, 2010.

![Gambar 3. Diagram boiler pada PLTU [3].](https://thumb-ap.123doks.com/thumbv2/123dok/2368115.4078537/2.893.145.791.105.983/gambar-diagram-boiler-pada-pltu.webp)

![Gambar 6. Contoh kontrol suhu uap [3].](https://thumb-ap.123doks.com/thumbv2/123dok/2368115.4078537/5.893.286.664.270.1020/gambar-contoh-kontrol-suhu-uap.webp)