EVALUASI KELAYAKAN PENGGUNAAN AGREGAT KASAR LIMBAH PLASTIK PET DAN HDPE PADA BETON RINGAN

TUGAS AKHIR

Diajukan untuk melengkapi tugas-tugas dan memenuhi syarat Untuk menempuh Colloqium Doctum/Ujian Sarjana Teknik Sipil

Disusun Oleh:

KAVIN LUVIAN 15 0404 103

BIDANG STUDI STRUKTUR DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA 2019

ABSTRAK

Penggunaan barang dengan bahan dasar plastik sudah tidak asing lagi bagi masyarakat pada umumnya. Baik untuk pembungkus makanan , minuman , belanjaan , dan lain lain. Oleh karena pemakaian yang begitu banyak , permasalahan limbah plastik pun tidak dapat di hindari. Maka dari pada itu maksud dalam penelitian ini yaitu untuk menangulangi persamalahan lingkungan akibat limbah plastik. Penelitian ini berfokus bagaimana mengaplikasikan limbah plastik jenis PET (Poly-Ethylene Terephthalate) dan HDPE (High Density Polyethylene) pada campuran beton . Limbah plastik PET yang sudah di cacah kecil kecil lebih dulu kemudian dipanaskan hingga mencair kemudian tuang ke cetakan dan di biarkan dingin dan mengeras dan kemudian di hancurkan dan disubstitusikan sebanyak 5% , 10% ,15%, 20% menggantikan agregat kasar untuk meningkatkan karakteristik beton. Hasil Penelitian menunjukkan semakin tinggi kadar persentase agregat kasar plastik ,kekuatan tekan benda uji semakin menurun.

Hal ini terjadi akibat semakin banyaknya pori udara yang terbentuk berdasarkan nilai absorbsi yang semakin tinggi, Pada variasi subtitusi PET dan HDPE yang telah dilakukan , terjadi peningkatan kekuatan pada kadar 5% dan 10% yakni berturut 1,934 MPa ; 2,075 MPa untuk PET dan 2,217 MPa ; 2,358 MPa untuk HDPE. Secara keseluruhan di simpulkan bahwa plastik PET dan HDPE punya peranan besar dalam mengurangi permasalahan limbah plastik di masyarakat.

Kata kunci : limbah plastik, agregat kasar, PET, HDPE

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas rahmat dan karunia-Nya sehingga penelitian dan penulisan Tugas Akhir ini dapat diselesaikan.

Penulisan Tugas Akhir yang berjudul “Evaluasi Kelayakan Penggunaan Agregat Kasar Limbah Plastik PET dan HDPE pada Beton Ringan .” ini merupakan salah satu syarat untuk mencapai gelar sarjana Teknik Sipil bidang Struktur Departemen Teknik Sipil, Fakultas Teknik, Universitas Sumatera Utara.

Penulis menyadari bahwa dalam menyelesaikan tugas akhir ini tidak terlepas dari bimbingan, dukungan, bantuan serta doa dari berbagai pihak sehingga penulisan Tugas Akhir ini dapat terselesaikan dengan baik dan tepat waktu. Pada kesempatan ini pula, Penulis menyampaikan ucapan terima kasih yang sebesar – besarnya kepada :

1. Bapak Medis Sejahtera Surbakti, S.T., M.T., Ph.D, sebagai Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

2. Bapak Dr. M. Ridwan Anas, S.T., M.T., selaku Sekretaris Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

3. Ibu Nursyamsi, S.T. M.T., sebagai Dosen Pembimbing, yang telah banyak memberikan dukungan, masukan, bimbingan serta meluangkan waktu, tenaga dan pikiran dalam membantu saya menyelesaikan Tugas Akhir ini.

4. Bapak Ir. Muhammad Aswin M.T., Ph.D, selaku Dosen Penguji yang telah memberikan masukan, arahan, dan bimbingan kepada penulis.

5. Bapak Ir. Torang Sitorus, M.T, selaku Dosen Penguji yang telah memberikan masukan, arahan, dan bimbingan kepada penulis.

6. Seluruh Bapak dan Ibu Dosen Pengajar Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara yang telah membimbing dan memberikan pengajaran kepada penulis selama menempuh masa studi di Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

7. Seluruh Pegawai Administrasi Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara yang telah memberikan bantuan selama ini kepada penulis.

8. Teristimewa untuk keluarga saya tercinta, Ayahanda Djohan Djaja , Ibunda Erna Hadian, serta adik yang saya sayangi Harrie Luvian yang telah memberikan doa, motivasi, semangat dan nasehat. Terima kasih atas segala pengorbanan, cinta, kasih sayang dan doa yang tiada batas.

9. Asisten Laboratorium Bahan dan Rekayasa Beton Departemen Teknik Sipil:

Rizki Ibnu Maulana Sitorus, Albi Imawan Siregar, Ahmad Fahreza, Eka Fadli Rasyid Siahaan, dan Wahyu Abdillah yang telah banyak membantu selama pelaksanaan Tugas Akhir ini.

10. Teman-teman seperjuangan, Felix Tanoto, Wendy Setiawan, Irvan Anggiat, William Tandika, Olivia Esli, Junita Mardiyati, Muhammad Ridwan Siregar, Bagas Sangga Buana, dan Rizki Ananda Syahputra yang telah membantu dan memberikan saran dalam penelitian Tugas Akhir ini.

11. Teman-teman stambuk 2015 semuanya yang tidak bisa penulis sebutkan satu-per- satu namanya yang telah berjuang bersama dari awal hingga akhir.

12. Senior-senior 2012, 2013, dan 2014 yang terhormat : Harry, Adil, Billy, Yohannes, dan lainnya yang dengan senang hati memberikan kritik, ide dan masukan serta nformasi penting untuk kelancaran tugas akhir saya.

13. Adik-adik junior 2018 yang telah banyak membantu selama penelitian ini berlangsung, Bernard, Chandra, Jimmy, Kenrick, Utanis, Kalvin, Tjo, Ryan, dan Farley dan semua yang tidak bisa disebutkan satu-persatu, yang telah membantu dalam penyelesaian Tugas Akhir ini.

Saya menyadari bahwa Tugas Akhir ini belum sempurna, maka dengan tulus saya memohon maaf yang sebesar-besarnya apabila dalam penyusunan tugas akhir ini masih terdapat kekurangan maupun kesalahan yang tidak saya sengajai. Saya pun sangat mengharapkan kritik dan saran yang membangun dari Bapak dan Ibu Staf Pengajar serta rekan–rekan mahasiswa demi penyempurnaan Tugas Akhir ini.

Akhir kata, saya mengucapkan terima kasih dan saya berharap semoga laporan Tugas Akhir ini bermanfaat bagi pembaca.

Medan, Desember 2019

Kavin Luvian 15 0404 103

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... ix

DAFTAR NOTASI ... xi

DAFTAR LAMPIRAN ... xii

ABSTRAK ... xiii

BAB 1 PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 5

1.3 Tujuan Penelitian... 5

1.4 Manfaat Penelitian... 5

1.5 Pembatasan Masalah ... 6

BAB 2 TINJAUAN PUSTAKA 2.1 Beton ... 7

2.2 Umur Beton ... 7

2.3 Bahan Penyusun Beton ... 8

2.3.1 Agregat... 8

2.3.2 Semen... 11

2.3.3 Air ... 12

2.4 Beton Ringan ... 12

2.5 Jenis-Jenis Beton Ringan ... 13

2.6 Plastik PET dan HDPE sebagai Agregat Kasar ... 14

2.7 Berat isi dan Absorbsi ... 16

2.7.1 Berat Isi ... 16

2.7.2 Absorbsi ... 16

2.8 Kuat Tarik Beton ... 17

2.9 Kuat Tekan Beton... 18

2.10 Penelitian Terdahulu ... 20

BAB 3 METODE PENELITIAN 3.1 Lokasi Penelitian ... 21

3.2 Prosedur Penelitian ... 21

3.3 Persiapan Alat dan Bahan ... 22

3.4 Pengelolahan Agregat Kasar ... 23

3.5 Pemeriksaan Material ... 24

3.5.1 Analisi saringan Agregat halus dan kasar ... 24

3.5.2 Berat jenis dan absorbsi agregat kasar ... 25

3.5.3 Berat jenis dan absorbsi agregat halus ... 26

3.5.4 Berat Isi Agregat ... 28

3.5.5 Pemeriksaan Kadar Lumpur Pasir ... 29

3.6 Perencanaan Pencampuran (Mix Design) ... 30

3.7 Pencampuran (Mixing) ... 30

3.8 Pencetakan Benda Uji ... 31 3.9 Perawatan Benda Uji ... 31 3.10 Pengujian Beton yang Telah Mengeras ... 31

BAB 4 HASIL PENGUJIAN DAN PEMBAHASAN

4.1 Pembentukan Agregat Kasar plastik PET dan HDPE ... 33 4.2 Hasil Pengujian Agregat ... 33 4.3 Berat Isi dan Absorbsi Beton Agregat Plastik PET dan Hdpe .. 33 4.4 Analisa dan Hasil Pengujian Kuat Tekan Beton ... 37 4.5 Analisa dan Hasil Pengujian Kuat Tarik Belah Beton ... 39 BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 41 5.2 Saran ... 43 DAFTAR PUSTAKA ... 44

DAFTAR GAMBAR

Gambar 1.1 Jenis Plastik PET ... 2

Gambar 1.2 Jenis Plastik HDPE ... 2

Gambar 3.1 Diagram Alir Penelitian ... 24

Gambar 4.1 Grafik Perbandingan nilai berat isi rata beton Pet dan HDPE 39

Gambar 4.2 Grafik Perbandingan nilai Absorsi Beton PET dan HDPE .... 41

Gambar 4.3 Grafik perbandingan kekuatan tekan ... 44

Gambar 4.6 Grafik perbandingan Kuat tarik belah Beton ... 46

DAFTAR TABEL Tabel 1.1 Pengaruh Sifat Agregat terhadap Beton ... 9

Tabel 1.2 Persyaratan Agregat Ringan ... 11

Tabel 4.1 Hasil Pengujian Agregat kasar ... 37

Tabel 4.2 Hasl Pengujian Agregat halus ... 37

Tabel 4.3 Nilai absorbs beton dengan Substitusi PET ... 39

Tabel 4.4 Nilai absorbs beton dengan substitusi HDPE ... 40

Tabel 4.5 Nilai Kuat Tekan Beton dengan Substitusi PET ... 41

Tabel 4.6 Nilai Kuat tekan beton dengan substitusi HDPE ... 42

Tabel 4.7 Nilai Kuat tarik beton dengan subtitusi PET ... 44

Tabel 4.8 Nilai kuat tarik belah beton dengan subtitusi HDPE ... 45

DAFTAR NOTASI

SSD : saturated surface dry

f'c : kuat tekan beton karakteristik (MPa) fm : mutu kerja (MPa)

P : beban tekan (kg) A : luas penampang (cm2)

D : diameter benda uji kuat tarik belah (mm) L : panjang benda uji kuat tarik belah (mm) Mb : berat benda uji jenuh air (kg)

Mk : berat benda uji kering konstan (kg)

%Mp : berat pasir setiap adukan dikali persentase variasi (kg) BIP : berat isi pasir (kg/m3)

BIC : berat isi cacahan plastik (kg/m3)

: berat isi beton segar (kg/m3)

: Specific gravity SSD agregat gabungan : proporsi semen (kg/m3)

: kandungan udara (%) : Specific gravity semen : proporsi kadar air (kg/m3)

: proporsi agregat halus (kg/m3) : Specific gravity SSD agregat halus : proporsi agregat kasar

: Specific gravity SSD agregat kasar

DAFTAR LAMPIRAN

Lampiran 1. Perhitungan Mix Design (SNI 03-3449-2002) Lampiran 2. Data Pemeriksaan Material

Lampiran 3. Pengujian Sampel Lampiran 4. Foto dokumentasi

BAB 1

PENDAHULUAN

1.1. Latar Belakang Masalah

Plastik merupakan salah satu bahan yang banyak digunakan dalam kegiatan sehari-hari seperti Pembungkus makanan ,botol minnuman, tempat belanjaan, dan lain lain. Plastik banyak digunakan karena harganya yang murah, mudah untuk didapatkan, tidak mudah pecah, dan ringan.

Sehingga tidak dapat dipungkiri lagi bahwa konsumsi plastik yang banyak ini telah menyebabkan permasalahan sampah pada lingkungan.

Plastik telah menjadi sampah yang berbahaya dan sulit untuk diolah kembali. Dibutuhkan waktu yang sangat lama agar plastik dapat terurai sempurna. Pada saat proses penguraian, sampah plastik akan mencemari tanah, udara , dan air. Jika plastik ditimbun di dalam tanah, plastik akan merusak kesuburan tanah dan menghalangi laju air dalam tanah, sedangkan jika sampah plastik dibakar, maka asap beracun hasil dari pembakaran akan berbahaya bagi makhluk hidup. Apabila plastik dibuang ke perairan, zat kimia yang terdapat pada plastik akan merusak kehidupan laut ( Saikia dan Brito, 2012)

Berdasarkan data ScienceMag, jumlah produksi sampah plastic global sejak 1950 hingga 2015 cenderung menunjukkan peningkatan. Pada 1950 , produksi sampah dunia ada di angka 2 juta ton per tahun. Sementara 65 tahun setelah itu , pada 2015 produksi sampah ada di angka 381 juta ton per tahun.Angka ini menunjukkan peningkatan lebih dari 190 kali lipat, dengan rata-rata peningkatan sebesar 5,8 ton per tahun. Berdasarkan data Asosiasi Industri Plastik Indonesia dan Badan Pusat Statistik , sampah plastik di Indonesia mencapai 64 juta ton per tahun di mana sebanyak 3,2 juta ton merupakan sampah plastik yang di buang ke laut (Tribun ,2019).

Contoh sampah plastik Misalnya adalah limbah plastik jenis PET (polyethylene terephthalate) dan jenis HDPE ( high density polyethylene ) . Dalam penelitian ini digunakan jenis plastik PET dan HDPE. Jenis plastik PET ini biasanya digunakan sebagai kemasan minuman ataupun bungkus makanan. Kemasan plastik PET setelah isinya dikonsumsi biasanya langsung dibuang. Pada hakikatnya penggunaan plastik PET ini adalah satu kali pakai, kemudian didaur ulang kembali menjadi produk plastik daur ulang lainnya. Tetapi pada kenyataannya plastik ini justru dipakai kembali oleh masyarakat baik untuk mengemas makanan dan minuman ataupun kegunaan yang lain. Bahan berbahaya yang terkandung di dalam plastik PET tersebut seiring waktu dapat bercampur dengan makanan atau minuman yang dikemas di dalamnya sehingga dapat berbahaya untuk pemakai atau pengguna produk daur ulang tersebut.

Gambar 1.1 Jenis Plastik PET

. Plastik HDPE merupakan jenis plastik yang biasanya digunakan untuk membuat botol susu, botol deterjen, botol shampo, botol pelembab, botol minyak, mainan, dan beberapa tas plastik. HDPE merupakan plastik yang paling umum didaur ulang dan dianggap plastik paling aman. Proses daur ulang plastik ini cukup sederhana dan tidak membutuhkan biaya banyak. HDPE merupakan plastik yang paling umum didaur ulang dan dianggap plastik paling aman. Proses daur ulang plastik ini cukup sederhana dan tidak membutuhkan biaya banyak. Plastik HDPE ini sangat keras dan tidak mudah rusak karena pengaruh sinar matahari, panas yang tinggi, atau suhu yang dingin.

Gambar 1.2 Jenis Plastik HDPE

Menurut Shutong Yang dkk. (2015), pemanfaatan kembali merupakan cara terbaik dalam menanggulangi permasalahan limbah plastik. Berbagai upaya dalam menanggulangi sampah plastik dapat dilakukan seperti penggunaan kembali sampah tersebut di dalam bidang industri teknik sipil..

Penerapan bahan konstruksi sadar energi, dapat diaplikasikan pada salah satu contoh, yaitu dengan menggunakan limbah plastik sebagai salah satu pengganti agregat pada pembuatan beton ringan . Selain mengurangi pemakaian pada sumber daya alam, penggunaan limbah dapat mengurangi jumlah limbah (Choi, et al., 2009).

Plastik yang memiliki sifat fisik yang ringan dapat dijadikan sebagai salah satu pengganti agregat konvensional dalam mengurangi unit berat dari beton (Akçaözog ˘lu, et al. 2009).

1.2. Rumusan Masalah

Berdasarkan latar belakang dari penelitian ini, maka timbul permasalahan yang ingin diteliti, antara lain:

a) Pengolahan limbah plastik PET dan HDPE yang telah dilelehkan kemudian dicetak dan dihancurkan menjadi agregat kasar untuk campuran beton ringan.

b) Pengaruh dari campuran beton ringan dengan substitusi agregat kasar limbah PET dan HDPE variasi 5% , 10% , 15% dan 20% .

1.3. Tujuan Penelitian

Dengan dilakukannya penelitian ini, tujuan yang ingin dicapai adalah sebagai berikut :

a) Untuk mengetahui cara pengolahan limbah PET dan HDPE menjadi agregat campuran beton ringan.

b) Untuk mengetahui kinerja dari beton ringan dengan agregat limbah PET dan HDPE.

1.4. Manfaat Penelitian

Pada penelitian ini, ada beberapa hal yang diharapkan:

1. Untuk membuat beton ringan yang dapat berfungsi sebagai beton struktural

2. Memberikan altrernatif pengolahan limbah plastik, khususnya plastik PET dan HDPE.

3. Memberikan informasi tentang alternatif beton ringan kepada pelaku industri konstruksi dan masyarakat

4. Menjadi referensi dalam pertimbangan desain beton ringan struktural.

1.5. Pembatasan Masalah

Peneliti menentukan batasan dan ruang lingkup dalam penelitian ini yaitu : a. Benda uji menggunakan silinder berukuran 150 x 300 mm.

b. Semen yang digunakan adalah semen Portland tipe I.

c. Agregat yang digunakan adalah limbah plastik PET dan HDPE.

d. Pengujian sampel dilakukan pada umur 28 hari.

e. Kuat tekan yang direncanakan adalah 17 MPa.

f. Mix Design menggunakan metode SNI 03-3449-2002.

BAB II

TINJAUAN PUSTAKA 2.1. Beton

Beton adalah material yang sudah sangat banyak digunakan dalam dunia konstruksi. Sampai saat ini beton masih merupakan struktur yang paling banyak dipakai karena mudah mendapatkan material untuk beton serta kemudahan dalam membentuk struktur beton sesuai dengan kebutuhan. Beton adalah material komposit yang terdiri dari agregat halus, agregat kasar, semen dan air (Dipohusodo, 1993). Campuran beton merupakan campuran yang mengandung rongga-rongga akibat adanya bermacam ukuran agregat yang dimasukkan ke dalam campuran tersebut. Rongga-rongga antar agregat ini nantinya diisi dengan agregat yang butiran yang lebih kecil (agregat halus) dan pori-pori antara agregat halus ini diisi oleh semen dan air (pasta semen). Pasta semen juga berfungsi sebagai perekat atau pengikat dalam proses pengerasan, sehingga butiran-butiran agregat saling terekat dengan kuat sehingga terbentuklah suatu kesatuan yang padat dan tahan lama. Campuran tersebut senantiasa bertambah keras seiring dengan bertambahnya umur. Pengerasan ini dapat terjadi karena adanya reaksi dari air dan semen yang mengakibatkan mengeras seperti batuan.

Untuk kualitas beton, parameter yang berpengaruh pada kekuatan beton adalah :

1. Kualitas semen 2. Proporsi semen 3. Kekuatan agregat

4. Interaksi antar agregat dan pasta semen

5. Pencampuran yang cukup dari material beton 6. Pelaksanaan yang benar

7. Perawatan yang benar

Beton memiliki kuat tekan yang besar sementara kuat tariknya kecil (Nugraha, 2007). Maka dari itu biasanya untuk struktur bangunan, beton menggunakan besi tulangan untuk mengantisipasi beban tarik yang mungkin terjadi saat struktur difungsikan. Adapun keunggulan dari konstruksi beton adalah sebagai berikut :

1. Bahan dasar seperti kerikil, air, pasir dan semen mudah didapat sehingga beton masih merupakan bahan konstruksi yang paling banyak digunakan di manapun.

2. Bentuk beton yang bermula dari beton segar menjadikan beton mudah dibentuk sesuai dengan keadaan perencanaan sehingga lebih bersifat fleksibel.

3. Beton membutuhkan perawatan yang minim dilakukan sehingga struktur beton terbilang relatif awet.

4. Saat ini penelitian terhadap beton banyak dilakukan, menjadikan beton semakin banyak inovasi dan menjadi lebih mudah digunakan untuk berbagai kebutuhan.

Selain kelebihan, beton juga memiliki kekurangan sebagai berikut :

1. Bobot beton yang berat dibandingkan dengan struktur lain sehingga tidak ekonomis dalam hal pemindahan.

2. Kualitas beton mutlak ditentukan oleh cara pelaksanaan di lapangan, sehingga perlu pengawasan lebih untuk melaksanakan struktur beton dibandingkan dengan struktur lainnya.

3. Pengecoran beton memiliki waktu ikat yang lama sampai benar-benar kuat dibandingkan struktur lain.

4. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat dimasuki air, dan air yang membawa kandungan garam dapat merusak beton.

Untuk penggunaan lain, material untuk beton juga dapat disubstitusikan sesuai dengan perencanaan, baik jenis semen, agregat halus maupun agregat kasar, sehingga beton mudah dimodifikasi untuk inovasi yang akan datang.

2.2. Umur Beton

Beton memiliki waktu pengikatan sampai akhirnya struktur benar-benar menyatu. Semakin lama umur beton, maka semakin rekat ikatan antar agregat dan pasta semen. Menurut Mulyono (2004), kuat tekan beton semakin lama semakin naik secara linear sampai umur 28 hari, setelah itu kuat tekan meningkat dengan proporsi yang kecil, maka dari itu secara umum umur beton yang optimal adalah 28 hari.

2.3. Bahan Penyusun Beton

2.3.1. Agregat

Agregat adalah material pada campuran beton yang tidak bereaksi, hanya diikat oleh pasta semen. Agregat merupakan material yang mempengaruhi kekuatan beton. Agregat biasanya berkisar antara 60-80% pada beton.

Karena agregat merupakan material yang mempengaruhi kekuatan beton, maka agregat harus memiliki gradasi yang sesuai agar agregat tersebut mampu memasuki rongga-rongga di dalam beton sehingga membuat beton semakin padat dan kuat.

Sifat Agregat Pengaruh pada Sifat Beton Bentuk, tekstur,

gradasi

Beton cair

Kelecakan Pengikatan dan Pengerasan Sifat fisik, sifat kimia,

mineral

Beton keras

Kekuatan, Kekerasan, Ketahanan Tabel 1.1. Pengaruh Sifat Agregat terhadap Beton (Antoni, 2007)

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan pecahan ini pun dapat dibedakan berdasarkan beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya.

Selain mudah didapat, agregat tidak bisa sembarang diambil, tetapi harus memiliki hala-hal berikut :

a. Kekuatan yang baik b. Tahan lama

c. Tahan cuaca

d. Permukaan bebas dari kotoran

e. Tidak boleh terjadi reaksi kimia yang tidak dibutuhkan dengan semen Dari ukurannya, agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar dan agregat halus.

2.3.1.a. Agregat Halus

Agregat halus merupakan material pengisi dalam campuran beton.

Ukurannya bervariasi antara 4,75 mm sampai 0,15 mm saringan standar amerika (ASTM). Agregat halus yang baik harus bebas bahan organik, lempung, partikel yang lebih kecil dari saringan 0,075 mm atau bahan – bahan lain yang dapat merusak campuran beton.

Menurut SK SNI S-04-1989-F (Spesifikasi Bahan Bangunan Bagian A), agregat halus harus memenuhi syarat berikut :

Butir-butirnya tajam dan keras dengan indeks kekerasan <

2,2

Kekal, tidak pecah atau hancur oleh cuaca

Tidak mengandung lumpur >5%

Tidak mengandung zat organis yang terlampau banyak

Modulus kehalusan antara 1,5-3,8 dengan variasi butir sesuai standar gradasi

Agregat halus dari pantai dapat dipakai asalkan dengan petunjuk dari lembaga pemeriksaan bahan yang diakui.

2.3.1.b. Agregat Kasar

Agregat kasar adalah agregat dengan ukuran butir lebih besar dari 5 mm. Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari butiran yang beragam besarnya, sehingga dapat mengisi rongga- rongga akibat ukuran yang besar, sehingga akan mengurangi penggunaan semen atau penggunaan semen yang minimal.

Menurut SK SNI S-04-1989-F (Spesifikasi Bahan Bangunan Bagian A), agregat kasar harus memenuhi syarat berikut :

Butirannya keras dan tidak berpori dengan indeks kekerasan <5%

Kekal, tidak pecah atau hancur oleh cuaca

Tidak mengandung lumpur lebih dari 1%

Tidak boleh mengandung zat reaktif terhadap alkali

Butiran yang panjang dan pipih tidak boleh melebihi 20%

Modulus kehalusan agregat berkisar pada 6-7,1 dengan variasi butir sesuai standar gradasi

Ukuran butir maksimum tidak boleh melebihi dari : 1/5

jarak terkecil antara bidang-bidang samping cetakan, 1/3 tebal pelat beton, ¾ jarak bersih antar tulangan atau berkas tulangan.

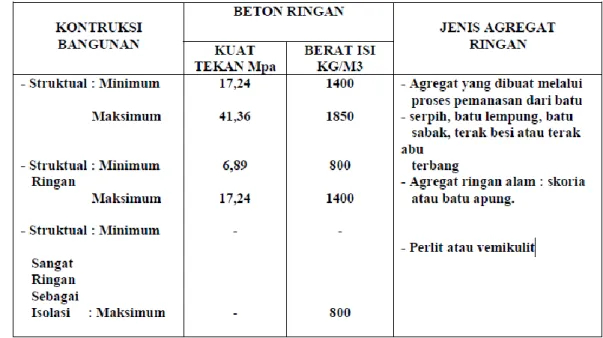

Berdasarkan SNI 03-2461-2002, persyaratan agregat ringan yang digunakan untuk beton ringan struktural adalah :

No. Sifat Fisis Persyaratan

1. Berat jenis 1,0-1,8 2. Penyerapan maksimum (%), setelah direndam 24 jam 20 3. Berat isi maksimum

- Gembur kering (kg/m3) 1120

- Agregat halus 880

- Agregat kasar 1040

- Campuran agregat kasar dan halus

4. Nilai persentase volume padat (%) 60

5. Nilai 10% kehalusan (ton) 9-14

6. Kadar bagian yang terapung setelah direndam dalam air 10 menit maksimum (%)

5

7.

Kadar bahan yang mentah (clay lump) (%) <1

8. Nilai keawetan, jika dalam larutan magnesium sulfat selama 16- 18 jam, bagian yang larut maksimum (%)

12

Tabel 2.2. Persyaratan Agregat Ringan

2.3.2. Semen

Semen adalah senyawa yang jika bercampur dengan air akan menghasilkan senyawa yang bersifat mengikat. Hal ini membuat semen menjadi salah satu bahan yang paling penting dalam campuran beton. Selain itu semen adalah material dengan harga yang paling tinggi jika dibandingkan dengan material

lain, sehingga pemahaman tentang semen sangat dibutuhkan dalam pencampuran beton.

Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat.

Semen merupakan hasil industri yang sangat kompleks, dengan campuran serta susunan senyawa kimia yang berbeda-beda. Secara umum, Mulyono (2004) mengatakan bahwa semen merupakan campuran dari senyawa CaO (kapur), SiO3 (silika), Al2O3 (alumina) dan MgO (magnesia) serta sedikit alkali. Untuk mengatur waktu ikat semen biasanya ditambahkan dengan CaSO4.2H2O (gipsum).

Semen pada umumnya dibedakan menjadi dua kelompok, yaitu:

1. Semen non-hidrolik yaitu semen yang tidak dapat mengikat dan mengeras di dalam air, tetapi dapat mengeras jika berada di udara.

Contoh utama dari semen non-hidrolik adalah kapur.

2. Semen hidrolik mempunyai kemampuan mengikat dan mengeras di dalam air. Contoh semen hidrolik diantaranya kapur hidrolik, semen pozollan, semen terak, semen alam, semen portland, dan semen alumina.

Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat. Semen yang digunakan dalam penelitian ini adalah semen jenis OPC (Ordinary Portland Cement) atau Tipe I, yaitu semen hidrolis yang dipergunakan secara luas untuk konstruksi umum, seperti konstruksi bangunan yang tidak memerlukan persyaratan khusus, antara lain bangunan

perumahan, gedung-gedung bertingkat, jembatan, landasan pacu dan jalan raya. Penelitian dengan judul “Manufacturing Light Concrete with PET Aggregate” mendapatkan hasil penggunaan plastik PET mencapai hasil

terbaik dengan FAS rendah (penggunaan semen <300 kg/m3), modulus elastisitas beton ringan lebih rendah daripada beton normal dan berat beton ringan dengan agregat PET adalah 68,88% lebih rendah daripada beton ringan biasa. (Casanova-del-Angel,2012)

2.3.3. Air

Pada umumnya air yang memenuhi persyaratan sebagai air minum juga memenuhi syarat bila dipakai untuk membuat beton, dengan pengecualian pada air minum yang banyak mengandung sulfat (Oglesby, 1996).

Fungsi dari air disini antara lain adalah sebagai bahan pencampur antara semen dan agregat, sehingga air harus bebas dari bahan yang bersifat asam, basa dan minyak. Air yang mengandung tumbuh-tumbuhan busuk juga harus benar-benar dihindari karena dapat mengganggu pengikatan semen.

Air yang mengandung kotoran yang cukup banyak akan mengganggu proses pengerasan atau ketahanan beton. Kotoran secara umum dapat menyebabkan:

Bercak pada permukaan beton

Perubahan volume sehingga dapat menyebabkkan retak

Korosi pada tulangan

Gangguan pada kekuatan beton

Gangguan pada hidrasi beton

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton. Besi dan zat organis dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna, terutama jika perawatan cukup lama.

Faktor-faktor yang mempengaruhi air dalam pembuatan beton adalah sebagai berikut.

Ukuran agregat

Semakin besar ukuran diameter maksimum agregat, maka semakin sedikit air dan mortar yang dibutuhkan.

Bentuk agregat

Agregat batu pecah (memiliki sudut-sudut) memerlukan lebih banyak air dibandingkan dengan agregat dengan bentuk bulat.

Gradasi agregat

Gradasi agregat yang baik (ukuran agregat bervariasi) membtuhkan air yang lebih sedikit dibandingkan dengan agregat dengan gradasi buruk (ukuran agregat seragam).

Zat yang terkandung dalam agregat

Semakin banyak zat kotoran seperti lanau, tanah liat, lumpur dan sebagainya membuat air yang dibutuhkan semakin banyak.

Perbandingan agregat kasar dengan agregat halus

Semakin banyak agregat kasar, maka penggunaan air lebih sedikit, sedangkan apabila agregat kasar sedikit, maka penggunaan ait semakin banyak.

Air yang digunakan untuk pencampuran pada penelitian ini adalah air PAM dari laboratorium bahan konstruksi FT USU. Sedangkan untuk perawatan perendaman menggunakan air yang berada di bak perendaman laboratorium bahan konstruksi FT USU.

2.4. Beton Ringan

Beton ringan adalah beton yang agregatnya lebih ringan daripada agregat beton normal. Beton ringan biasanya memiliki kepadatan sebesar 90-120 lb/ft3. Nawy (1998) mengatakan bahwa beton ringan adalah beton yang mempunyai kekuatan tekan pada umur 28 hari lebih dari 1,38 MPa dan berat volume kurang dari 1843 kg/m3. Beton ringan digunakan untuk mengurangi beban mati yang terjadi pada konstruksi sehingga dapat lebih ekonomis dalam hal material maupun perhitungan beban. Biasanya agregat beton ringan diambil dari agregat buatan seperti tanah liat, batu-batuan ringan hingga serpihan dari hasil limbah dan lainnya (MacGregor & Wight, 2009). Beton ringan biasanya dibuat dengan cara-cara berikut: membuat gelembung udara dalam adukan semen, menggunakan agregat ringan (tanah liat bakar/batu apung) atau pembuatan beton non-pasir (Wika, 2004). Menurut Murdock L.J. dan Brook K.M. (1991), beton ringan diperoleh dengan berbagai cara, hal ini bergantung pada besar atau kecilnya rongga yang

ingin didapat pada beton, untuk mendapatkan beton yang lebih ringan.

Rongga udara tersebut didapat dengan pembentukan rongga udara atau penambahan bahan yang dapat menyebabkan busa, dan pada beberapa jenis beton ringan, kedua metode tersebut dapat dikombinasikan. Pada penelitian dengan judul “Beton Ringan Beragregat Limbah Botol Plastik Jenis PET (Poly Ethylene Terephtalate)” didapatkan hasil rasio perbandingan untuk campuran setiap m3 beton ringan struktural adalah semen 263kg, pasir 420kg, air 279kg dan agregat PET 559kg dengan aditif 50ml dan kuat tekan yang didapat 17,49 MPa dengan kuat tarik belah 1,15 MPa. (Praktikto,2010). Rommel membuat penelitian dengan judul “Pembuatan Beton Ringan dari Agregat Buatan Berbahan Plastik” mendapat kuat tekan beton sebesar 13,16 MPa dan berat isi sebesar 1373 kg/m3 sehingga penggunaannya hanya dapat dipakai untuk elemen struktur ringan dan elemen non-struktur (Rommel Erwin,2013). Semakin besar nilai substitusi agregat plastik simpul terhadap kerikil maka nilai slump, berat jenis, kuat tekan dan kuat tarik beton semakin menurun. Maka beton dari penelitian tersebut hanya dapat digunakan untuk keperluan nonstruktural.(Riyadi dkk.2015) . Variasi campuran agregat kasar limbah plastik HDPE besar maka kuat tekan beton semakin kecil ( 0% , 10% , 15% , 20% masing-masing kuat tekan rata-ratanya 27,88 MPa, 15,67 MPa, 14,96 MPa dan 11,08 MPa) dan kuat tarik beton juga semakin kecil (0% , 10% , 15% , 20%

masing-masing kuat tarik rata-ratanya 2,71 MPa, 2,34 MPa, 2,01 MPa dan 1,72 MPa).(Soebandono dkk,2013)

2.5. Jenis-Jenis Beton Ringan

Secara garis besar, Tjokrodimuljo (1996) membagi penggunaan beton ringan menjadi tiga, yaitu :

1. Untuk nonstruktur dengan berat jenis antara 240 kg/m3 sampai 800 kg/m3 dan kuat tekan antara 0,35 MPa sampai 7 MPa yang umumnya digunakan untuk dinding pemisah atau dinding isolasi

2. Untuk struktur ringan dengan berat jenis antara 800 kg/m3 sampai 1400 kg/m3 dan kuat tekan antara 7 MPa sampai 17 MPa yang umumnya digunakan seperti untuk dinding yang juga memikul beban.

3. Untuk struktur dengan berat jenis antara 1400 kg/m3 sampai 1800 kg/m3 dan kuat tekan lebih dari 17 MPa yang dapat digunakan sebagaimana beton normal.

Tabel 2.3. Batasan Kuat tekan dan berat isi serta jenis agregat ringan yang

dipakai menurut SNI 03-3449-2002

2.6. Plastik PET (Polyethylene terephtalate) dan HDPE (high density polyethylene) sebagai Agregat Kasar

Pertimbangan ekonomis pemakaian limbah sebagai agregat adalah kuantitas yang tersedia, sejauh mana benefikasi dan persyaratan mix design. Menurut ASTM C 330, agregat ringan dapat dibagi menjadi dua berdasarkan asal mulanya, yaitu :

a. Agregat Buatan (Artificial Aggregates)

Yaitu agregat yang berasal dari proses pembekahan (expanding), kalsinasi (calcining) atau hasil sintering, misalnya dapur tanur tinggi, tanah liat, diatome, abu terbang (fly ash), lempung atau slate

b. Agregat Alam (Natural Aggregate)

Yaitu agregat yang dihasilkan melalui pengolahan bahan alam, misalnya skoria, batu apung (pumice) atau tuff.

Produksi plastik merupakan salah satu produksi yang paling banyak digunakan dalam kehidupan. Hasil produksi plastik yang dihasilkan bermacam- macam, mulai dari bungkusan, botol-botol, alat-alat rumah tangga hingga alat elektronik. Jenis-jenis plastik yang beredar di pasaran memiliki kode dan jenis khusus dan masing-masing memiliki fungsi yang berbeda (Harper, 2000).

Macam-macam plastik yang beredar di pasaran seperti :

a. Plastik PET (polyethylene terephthalate) yang biasanya digunakan untuk botol air mineral, botol jus, dan hampir semua botol minuman lainnya.

b. Plastik HDPE (high density polyethylene) yang biasanya digunakan untuk botol susu yang berwarna putih susu, tupperware, galon air minum dan lain-lain.

c. Plastik PVC (polyvinyl chloride) yang biasanya digunakan untuk plastik pembungkus dan botol.

d. Plastik LDPE (low density polyethylene) yang biasanya digunakan untuk tempat makanan, plastik kemasan dan botol- botol yang lembek.

e. Plastik PP (polypropylene) yang biasanya digunakan untuk tempat penyimpanan makanan dan botol minum untuk bayi.

f. Plastik PS (polystyrene) yang biasanya digunakan dalam Styrofoam, tempat minum sekali pakai dan lainnya.

g. SAN (styrene acrylonitrile), ABS (acrylonitrile butadiene styrene), PC (polycarbonate) dan Nylon biasanya digunakan untuk suku cadang mobil, alat rumah tangga, computer, alat elektronik, botol minum olahraga dan plastic kemasan.

Sebagian besar dari limbah plastik yang ada merupakan limbah plastik dari jenis plastik polyethylene. Polyethylene dihasilkan dari proses polimerisasi molekul-molekul gas ethylene secara bersama-sama membentuk rangkaian panjang molekul sampai menjadi bentuk plastik (polimer) sedangkan High Density Polyethylene merupakan bahan termoplastik yang terdiri dari atom karbon

dan hydrogen yang bergabung bersama-sama membentuk produk dengan berat molekul tinggi. Dalam penelitian ini digunakan jenis plastik PET (polyethylene terephthalate) dan HDPE (high density polyethylene) yang diolah menjadi agregat

melalui proses pemotongan, pembersihan, pelelehan, pendinginan dan penghancuran. Plastik PET biasanya digunakan untuk kemasan botol minuman dan Plastik HDPE biasanya digunakan untuk botol shampoo . Limbah PET dan HDPE tersebut digunakan sebagai pengganti bahan agregat kasar kerikil yang biasanya digunakan untuk campuran beton. Berat limbah PET yang telah diolah menjadi agregat dapat mencapai 68,88 % dari berat kerikil biasa pada volume yang sama (Casanova-del-Angel, 2012) sehingga dapat digunakan menjadi bahan campuran beton ringan.

2.7. Berat Isi dan Absorbsi

2.7.1.Berat Isi

Berat isi merupakan salah satu sifat yang sangat penting untuk diketahui pada struktur beton ringan selain kekuatannya. Berat isi yang ringan mengindikasikan bahwa beton ringan sudah mencapai berat yang diinginkan. Peraturan mengenai pengujian berat isi beton ringan diatur dalam SNI 03-3402-1994.

Berat isi beton ringan dapat diukur dalam dua keadaan, yaitu saat beton dalam keadaan kering oven pada suhu 110 ⁰C selama 24 jam, serta beton ringan dalam keadaan seimbang, dengan pengeringan menggunakan suhu ruangan sampai beton mencapai berat yang konstan.

Berat isi beton ringan struktural secara umum dalam keadaan seimbang dihitung dengan menggunakan rumus :

... (2.1)

Dengan : A = berat silinder dalam keadaan kering konstan (kg);

B = berat silinder pada keadaan jenuh permukaan kering (kg);

C = berat silinder dalam air sampai terendam penuh (kg).

2.7.2 Absorbsi

Absorbsi adalah kemampuan suatu bahan untuk menyerap air. Nilai absorbsi sangat berkaitan dengan berat jenis maupun porositas suatu bahan, karena nilai absorbsi yang besar mengindikasikan banyaknya rongga- rongga yang terdapat dalam material tersebut. Besarnya absorbsi juga dapat menyebabkan menurunnya kekuatan beton, karena pori-pori yang ada menyebabkan ikatan antar partikel pada suatu material berkurang.

Absorbsi pada beton kertas cenderung lebih besar dari beton normal, hal ini terjadi karena daya serap kertas yang sangat besar, sehingga beton kertas juga memiliki daya serap yang besar. Besarnya absorbsi pada beton dihitung menggunakan rumus:

... (2.2) Dengan : A = Absorbsi (%)

Mb = Berat benda uji dalam keadaan jenuh air (gram) Mk = Berat benda uji dalam keadaan kering oven (gram)

2.8. Kuat Tarik Beton

Salah satu kelemahan beton adalah mempunyai kuat tarik yang sangat kecil dibandingkan dengan kuat tekannya yaitu 10%–15% f’c. Kuat tarik beton berpengaruh terhadap kemampuan beton di dalam mengatasi retak awal sebelum dibebani. Pengujian terhadap Kekuatan tarik beton dapat dilakukan dengan cara:

1. Pengujian tarik langsung, untuk menguji tarik langsung pada spesimen silinder maupun prisma dilakukan dengan menempelkan benda uji pada suatu pelat besi dengan lem epoxy. Tepi benda uji harus digergaji dengan gerinda intan untuk menghilangkan pengaruh pengecoran atau vibrasi. Beban kecepatan 0,005 MPa/detik sampai runtuh.

2. Pengujian tarik belah (pengujian tarik beton tak langsung) dengan menggunakan “Split cylinder test”. Dengan membelah silinder beton terjadi pengalihan tegangan tarik melalui bidang tempat kedudukan salah satu silinder dan silinder beton tersebut terbelah sepanjang diameter yang dibebaninya. Tegangan tarik tidak langsung dihitung dengan persamaan:

... (2.3) Dimana : T = kuat tarik beton (MPa)

P = beban hancur (N) l = Panjang spesimen (mm) d = diameter spesimen (mm)

2.9. Kuat Tekan Beton

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekanpersatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur.Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pulamutu beton yang dihasilkan. Kuat tekan beton umur 28 hari berkisar antara 10-65 MPa. Untuk struktur beton bertulang pada umumnya menggunakan beton dengankekuatan berkisar 17-30 MPa, sedangkan untuk beton prategang berkisar 30-45 MPa. Untuk keadaan dan keperluan struktur khusus, beton ready mix sanggup mencapai nilai kuat tekan 62 MPa dan untuk memproduksi beton

kuat tinggitersebut umumnya dilaksanakan dengan pengawasan ketat dalam laboratorium (Dipohusodo, 1993).

Beberapa faktor seperti ukuran dan bentuk agregat, jumlah pemakaiansemen, jumlah pemakaian air, proporsi campuran beton, perawatan beton (curing),usia beton ukuran dan bentuk sampel, dapat mempengaruhi kekuatan tekan beton.Kekuatan tekan benda uji beton dihitung dengan rumus :

f’c = ... (2.4) Dimana : f’c : Kekuatan tekan (MPa)

P : Beban tekan (N)

A : Luas permukaan benda uji (mm2)

Pada saat dilakukan pengujian tekan pada benda uji dengan perencanaan yang mutu yang sama tentu pada akhirnya akan menghasilkan nilai uji tekan yang masing-masing sedikit berbeda nilainya. Faktor perbedaan (penyimpangan atau deviasi) ini harus diperhatikan dalam menghitung besarnya nilai kuat tekan beton, karena semakin besar penyimpangan maka akan semakin kecil nilai kuat tekan yang akan didapat.

Menurut "SK SNI 03-2847-2002 (Tata Cara Perhitungan Struktur Beton untuk Bangunan Gedung)" nilai deviasi standar (S) ditetapkan jika fasilitas produksi beton (pembuat beton) mempunyai catatan hasil uji, dengan syarat :

A. Jenis bahan dasar beton serupa dengan yang akan dibuat.

B. Kuat tekan beton yang disyaratkan pada kisaran 7 MPa dari kuat tekan yang akan dibuat.

C. Jumlah contoh minimum 30 buah berurutan atau 2 kelompok sampel yang masing-masing berurutan dengan jumlah seluruhnya minimum 30 buah.

Nilai deviasi standar dihitung dengan rumus :

S = √ – ... (2.5) Dimana : S : deviasi standar (MPa)

f'c : Kuat tekan masing-masing sampel beton (MPa) f’cr : Kuat tekan rata-rata (MPa)

n : Banyaknya nilai kuat tekan beton

BAB III

METODE PENELITIAN

3.1. Lokasi Penelitian

Penelitian ini dilakukan dengan metode eksperimental di Laboratorium Bahan Konstruksi FT USU untuk pencampuran dan pengujian sampel, sedangkan untuk pengolahan limbah plastik PET dan HDPE dilaksanakan di rumah Jl.

Karya , Medan

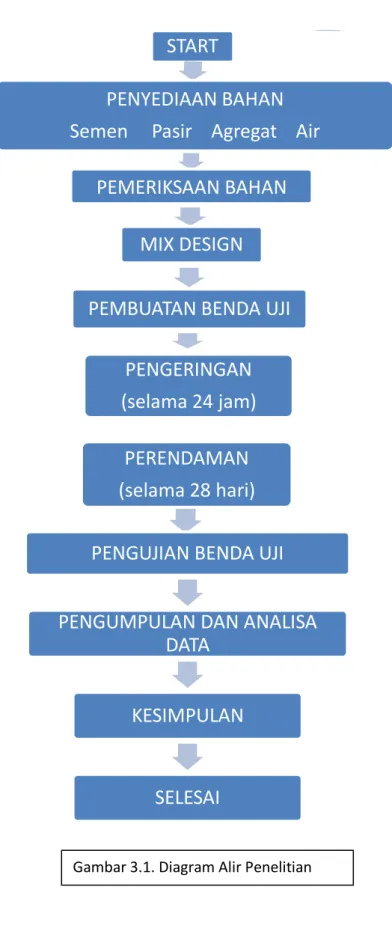

3.2. Prosedur Penelitian

Prosedur penelitian eksperimental ini dibagi menjadi 3 bagian utama, yaitu pembuatan dan pengolahan agregat kasar dari limbah PET dan limbah HDPE, pencampuran material (mix design) dan pengujian sampel.

Secara umum, prosedur penelitian dijabarkan pada bagan alir (flowchart) berikut.

START

PENYEDIAAN BAHAN

Semen Pasir Agregat Air PEMERIKSAAN BAHAN

MIX DESIGN

PEMBUATAN BENDA UJI PENGERINGAN (selama 24 jam)

PERENDAMAN (selama 28 hari) PENGUJIAN BENDA UJI

PENGUMPULAN DAN ANALISA DATA

KESIMPULAN

SELESAI

Gambar 3.1. Diagram Alir Penelitian

Pada penelitian ini, pembuatan dan pengolahan agregat dari limbah plastik PET dan HDPE menjadi fokus utama dalam tahap awal penelitian. Biji plastik yang telah dihancurkan kemudian dipanaskan pada suhu 180-200 derajat untuk plastik PET dan 250-300 derajat untuk HDPE sekitar 30 menit sampai meleleh sempurna kemudian di tuangkan ke dalam cetakan dengan ukuran 30x30x5 , kemudian didinginkan sekitar 30 sampai 60 menit sampai mengeras kemudian di kecilkan menggunakan martil.

3.3. Persiapan Alat dan Bahan

Untuk penelitian ini, alat dan bahan yang digunakan adalah sebagai berikut.

a). Alat

Peralatan yang digunakan dalam penelitian ini adalah sebagai berikut.

Kompor

Panci/Wajan

Sendok kayu

Cetakan kue dengan dimensi 30 x 30 x 5 cm

Martil b). Bahan

Bahan yang digunakan dalam penelitian ini adalah sebagai berikut.

Semen

Semen yang digunakan adalah Semen Padang Tipe I (OPC)

Agregat Halus

Agregat halus yang digunakan adalah pasir alam dari daerah jamin ginting.

Agregat Kasar

Agregat kasar yang digunakan berasal dari olahan limbah plastik PET dan HDPE yang didapat dari tempat pengolahan dan penampungan sampah setempat.

Air

Air yang digunakan adalah air PAM dari Laboratorium Bahan Konstruksi FT USU.

3.4. Pengolahan Agregat Kasar

Limbah plastik PET dan HDPE yang didapat dari tempat pengolahan setempat sudah dalam bentuk serpihan plastik kecil, sehingga dapat mempercepat proses pelelehan plastik dibandingkan dengan plastik yang dipotong secara manual.

Adapun proses pengolahan limbah plastik PET dan HDPE menjadi agregat kasar adalah sebagai berikut.

1. Persiapan alat dan bahan

2. Pelelehan plastik dengan cara dipanaskan di dalam wajan sampai mencair kira kira lebih kurang setengah jam (PET meleleh pada suhu wajan 180 derajat Celcius dan mencair sempurna pada 200 derajat Celcius , sedangkan HDPE meleleh pada suhu 250 derajat Celcius dan mencair sempurna pada 300 derajat Celcius).

3. Pencetakan lelehan plastik ke dalam cetakan

4. Pendinginan cetakan plastik selama kurang lebih 30 menit

5. Penghancuran plastik yang telah dicetak menjadi potongan-potongan kecil kemudian di ayak dan diambil sampel plastik yg tertahan di diameter ayakan (mm) 19,1 ; 9,52 ; 4,76 .

3.5. Pemeriksaan Material

3.5.1. Analisis Saringan Agregat Halus dan Kasar (SNI 03-1968-1990)

Tujuan Percobaan

Memperoleh distribusi besaran atau jumlah persentase butiran baik agregat halus dan agregat kasar.

Peralatan

1. Timbangan

2. Shieve Shaker Machine 3. Sample Splitter

4. 1 set ayakan 5. Oven

Bahan

Pasir kering oven dan agregat plastik PET dan HDPE .

Prosedur Percobaan

1. Benda uji dikeringkan dalam oven dengan suhu (110+5) oC sampai berat tetap.

2. Saring benda uji lewat susunan saringan dengan ukuran saringan paling besar ditempatkan paling atas. Saringan diguncang dengan tangan atau mesin pengguncang (shieve shaker machine) selama 15 menit.

3.5.2. Berat Jenis dan Absorbsi Agregat Kasar (SNI 03-1969-1990)

Tujuan Percobaan

Menentukan berat jenis kering, semu dan SSD agregat kasar.

Peralatan

1. Timbangan

2. Saringan ukuran 4,76 dan 19,1 beserta pan 3. Kain lap

4. Oven

5. Dunagan Test Set

Bahan

1. Agregat kasar olahan plastik PET dan HDPE 2. Air

Prosedur Percobaan

1. Agregat kasar diayak dengan ayakan 19,1 dan 4,76, kemudian diambil material yang tertahan di ayakan 4,76 2. Rendam agregat tersebut dalam air selama 24 jam.

3. Agregat tersebut kemudian dikeringkan menggunakan kain lap untuk mendapat kondisi kering permukaan (SSD)

4. Siapkan agregat.

5. Atur keseimbangan air dan keranjang pada Dunagan Test Set sampai jarum menunjukkan seimbang pada saat air dalam kondisi tenang.

6. Masukkan agregat dalam kondisi SSD ke dalam keranjang.

7. Timbang berat air + keranjang + agregat.

8. Keluarkan kerikil lalu keringkan di dalam oven selama 24 jam.

9. Timbang berat kerikil yang telah dikeringkan dalam oven.

10. Ulangi prosedur untuk sampel kedua.

Rumus

Dimana A = Berat agregat dalam keadaan kering B = Berat agregat dalam keadaan SSD C = Berat agregat dalam air

3.5.3. Berat Jenis dan Absorbsi Agregat Halus (SNI 03-1970-1990)

Tujuan Percobaan

Menentukan berat jenis kering, semu dan SSD agregat halus.

Peralatan 1. Mould

2. Batang perojok 3. Oven

4. Piknometer 5. Timbangan 6. Termometer 7. Pan

Bahan

1. Agregat halus 2. Air

Prosedur Percobaan

1. Sediakan pasir secukupnya

2. Rendam pasir tersebut dalam suatu wadah dengan air selama 24 jam

3. Keringkan pasir hingga mencapai kondisi kering permukaan (SSD)

4. Ambil pasir dalam kondisi SSD

5. Sampel pertama dimasukkan ke dalam oven dan dikeringkan selama 24 jam

6. Sampel kedua dimasukkan ke dalam piknometer, kemudian diisi air, lalu diguncang-guncangkan sehingga udara dalam pasir keluar yagn ditandai dengan keluarnya buih. Buih tersebut kemudian dibuang dengan cara mengisi piknometer tersebut dengan air hingga melimpah.

7. Timbang piknometer + air + pasir

8. Buang isi piknometer tersebut, lalu isi dengan air hingga batas maksimum, kemudian timbang piknometer + air 9. Timbang berat pasir yang telah dikeringkan dalam oven.

10. Ulangi prosedur untuk sampel kedua.

Rumus

Dimana A = Berat pasir dalam keadaan kering

B = Berat piknometer dengan air C = Berat piknometer, air dan pasir 3.5.4. Berat Isi Agregat (SNI 03-4803-1998)

Tujuan Percobaan

Menentukan berat isi agregat

Peralatan

1. Bejana baja berbentuk silinder

2. Batang perojok diameter 15 mm panjang 60 cm dan berujung bulat

3. Timbangan 4. Sekop kecil

5. Alat kalibrasi

Bahan

1. Agregat kasar dan pasir kering oven 2. Air

Prosedur Percobaan

A. Cara Merojok

1. Timbang bejana besi, ambil agregat kasar kering oven dan isikan ke dalam bejana sampai 1/3 bagian tinggi bejana, lalu dirojok 25 kali secara merata di seluruh permukaan. Isikan 1/3 tinggi bejana lagi sehingga menjadi 2/3 bagian dan rojok 25 kali. Kemudian isi bejana sampai penuh dan dirojok 25 kali secara merata di seluruh permukaan agregat dan diratakan setinggi permukaan bejana besi.

2. Timbang bejana + agregat

3. Keluarkan agregat dan bersihkan bejana, kemudian isi bejana dengan air sampai penuh, lalu timbang bejana + air serta suhu air.

B. Cara Menyiram

1. Timbang bejana besi, ambil agregat kering oven dan isikan ke dalam bejana dengan menggunakan sekop setinggi 5 cm dari permukaan atas bejana besi sampai penuh, lalu ratakan permukaannya.

2. Timbang bejana + agregat

3. Keluarkan agregat dan bersihkan bejana, lalu isi bejana dengan air hingga penuh, kemudian timbang bejana + air dan ukur suhunya

Rumus

Dimana ρ = Berat isi (kg/m3) M = Berat (kg) V = Volume (m3)

3.5.5. Pemeriksaan Kadar Lumpur Pasir (SNI 03-4142-1996)

Tujuan Percobaan

Mengetahui kadar lumpur dari pasir

Peralatan

1. Ayakan no. 200 2. Oven

3. Timbangan 4. Pan

Bahan

1. Pasir kering oven 1000 gr 2. Air

Prosedur Percobaan

1. Sediakan dua sampel pasir sebanyak masing-masing 500 gr 2. Tuang pasir ke dalam ayakan no. 200 dan disiram dengan

air melalui kran sambil dogoyang-goyang

3. Saat pencucian, pasir diremas-remas sehingga air yang melewati ayakan no. 200 terlihat jernih dan bersih

4. Air yang masih berada di pan bersama pasir disedot dengan alat penghisap air

5. Usahakan pasir di dalam pan tidak tumpah keluar

6. Sampel di dalam pan dikeringkan dalam oven selama 24 jam

7. Setelah 24 jam, sampel yagn ada dalam pan diangkat kemudian ditimbang. Persentase selisih berat mula-mula dengan berat kering setelah pencucian adalah kadar lumpur yang terkandung dalam material.

Rumus

Dimana KL = Kadar lumpur (%)

BM = Berat Mula-mula

BK = Berat sampel setelah dikeringkan

Pasir yang memenuhi syarat baik adalah pasir dengan kadar lumpur

< 5%

3.6. Perencanaan Pencampuran (Mix Design)

Mix design untuk beton ringan pada penelitian ini mengacu pada SNI 03-

3449-2002. Adapun langkah-langkah perencanaannya secara umum adalah sebagai berikut.

1. Menentukan kuat tekan rencana 2. Menentukan jenis agregat kasar

3. Menghitung kebutuhan agregat kasar dari berat jenis Dimana BIB = berat isi beton ringan

ρA = berat jenis agregat ringan BIM = berat isi mortar

Nf = fraksi volume agregat kasar ringan 4. Menentukan jumlah fraksi volume agregat kasar

5. Menentukan campuran adukan untuk semen, air dan pasir

6. Menentukan perbandingan semen pasir air dan agregat kasar untuk mix design

3.7. Pencampuran (Mixing)

Setelah didapatkan perencanaan campuran yang benar, maka langkah selanjutnya adalah pencampuran (pengecoran) sampel. Semua material disiapkan sesuai kebutuhan, kemudian masukkan bahan agregat halus dan kasar (pasir dan agregat plastik PET dan HDPE), kemudian disusul dengan semen. Setelah menyatu, masukkan air secara bertahap (sedikit demi sedikit) sampai campuran

menjadi homogen kemudian dituang ke wadah sebelum dimasukkan ke dalam cetakan.

3.8. Pencetakan Benda Uji

Untuk cetakan benda uji sebelumnya dibersihkan dari kotoran dan sisa-sisa penggunaan beton sebelumnya agar bentuk sampel benda uji tidak terganggu.

Pada dinding bagian dalam cetakan diberikan solar atau vaseline agar beton tidak menempel pada dinding cetakan.

Setelah beton segar terbentuk, maka beton tersebut dimasukkan ke dalam cetakan setinggi 1/3 bagian, kemudian diaduk menggunakan alat vibrator agar campuran semakin homogen dan tidak terjadi segresi. Kemudian dimasukkan lagi 1/3 bagian dan diaduk kembali dengan vibrator, hingga akhirnya cetakan penuh terisi dan bagian permukaan atas beton segar tersebut diratakan.

3.9. Perawatan Benda Uji

Setelah beton dicetak, maka cetakan dibuka dan sampel didiamkan di ruang terbuka selama 24 jam agar cukup mengeras. Kemudian, penomoran sampel dilakukan untuk identitas sampel saat pengujian. Kemudian sampel direndam di dalam air selama 28 hari.

Setelah 28 hari direndam, sampel diangkat, ditimbang dan kemudian dikeringkan selama 24 jam sebelum dilakukan pengujian.

3.10. Pengujian Kuat Tekan, Kuat Tarik Belah dan Absorbsi

Untuk pengujian absorbsi, maka setelah dikeringkan, benda uji ditimbang kembali sehingga didapat berat sampel kering. Untuk pengujian kuat tarik belah, digunakan “split cylinder test” dengan persamaan :

Dimana : T = kuat tarik beton (MPa) P = beban hancur (N) l = panjang spesimen (mm)

d = diameter spesimen (mm)

Sedangkan untuk kuat tekan beton, digunakan persamaan :

Dimana : f’c = Gaya tekan (kg/cm2) P = Beban tekan (kg)

A = luas bidang permukaan (cm2)

BAB IV

HASIL PENGUJIAN DAN PEMBAHASAN

4.1. Pembentukan Agregat Kasar Plastik PET dan HDPE

Plastik PET yang digunakan adalah limbah bekas penggunaan kemasan botol minuman yang telah digiling/dicacah sehingga berbentuk serpihan-serpihan pipih. Plastik tersebut dimasukkan sedikit demi sedikit agar cepat panas dan meleleh. Plastik PET dan HDPE yang didapat dalam bentuk serpihan memudahkan peneliti dalam proses pelelehan karena luas permukaan yang lebih kecil membuat plastik lebih cepat leleh. Untuk membentuk agregat dengan ukuran yang sesuai, plastik PET dan HDPE yang telah dilelehkan kemudian dituang ke dalam cetakan. Setelah mendingin plastik tampak retak dikarenakan menyusutnya kadar air di dalam plastik tersebut. Agregat yang telah dihancurkan menjadi bentuk yang lebih kecil kemudian diayak melalui ayakan dengan diameter 38mm – 4,75mm untuk mendapatkan gradasi yang sesuai dengan perencanaan. Gradasi modulus kehalusan untuk agregat kasar memiliki syarat FM dengan rentang 6,00- 7,1. Plastik yang tidak memenuhi ukuran gradasi yang direncanakan (terlalu besar), dihancurkan kembali menjadi butiran yang lebih kecil. Proses ini dilakukan untuk mendapatkan gradasi ukuran yang memeuhi persyaratan.

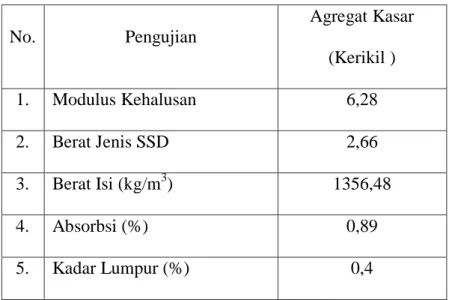

4.2. Hasil Pengujian Agregat

Pengujian agregat meliputi pengujian berat isi agregat kasar, berat isi agregat halusm berat jenis dan absorbsi agregat kasar, berat jenis dan absorbsi agregat halus, kadar lumpur agregat halus, analisa ayakan pasir dan analisa ayakan kerikil. Berikut diuraikan dalam tabel hasil pengujian agregat kasar dan agregat halus.

No. Pengujian

Agregat Kasar (Kerikil )

1. Modulus Kehalusan 6,28

2. Berat Jenis SSD 2,66

3. Berat Isi (kg/m3) 1356,48

4. Absorbsi (%) 0,89

5. Kadar Lumpur (%) 0,4

Tabel 4.1. Hasil pengujian agregat kasar

No. Pengujian

Agregat Halus (Pasir)

1. Modulus Kehalusan 2,56

2. Berat Jenis SSD 2,54

3. Berat Isi (kg/m3) 1562,08

4. Absorbsi (%) 2,35

5. Kadar Lumpur (%) 2,4

Tabel 4.2. Hasil pengujian agregat halus

4.3. Berat Isi dan Absorbsi Beton dengan Agregat Kasar Plastik PET dan HDPE

Berat isi merupakan salah satu sifat yang sangat penting untuk diketahui pada struktur beton ringan selain kekuatannya. Berat isi yang ringan mengindikasikan bahwa beton ringan sudah mencapai berat yang diinginkan.

Peraturan mengenai pengujian berat isi beton ringan diatur dalam SNI 03-3402- 1994.

Berat isi beton ringan dapat diukur dalam dua keadaan, yaitu saat beton dalam keadaan kering oven pada suhu 110 ⁰C selama 24 jam, serta beton ringan dalam keadaan seimbang, dengan pengeringan menggunakan suhu ruangan sampai beton mencapai berat yang konstan.

Berdasarkan pembagian penggunaan beton ringan untuk struktural, berat isi yang disyaratkan adalah 1400 kg/m3 sampai 1800 kg/m3 dan kuat tekan 17 MPa (Tjokrodimuljo,1996).

Absorbsi adalah kemampuan suatu bahan untuk menyerap air. Nilai absorbsi sangat berkaitan dengan berat jenis maupun porositas suatu bahan, karena nilai absorbsi yang besar mengindikasikan banyaknya rongga-rongga yang terdapat dalam material tersebut. Besarnya absorbsi juga dapat menyebabkan menurunnya kekuatan beton, karena pori-pori yang ada menyebabkan ikatan antar partikel pada suatu material berkurang.

Absorbsi pada beton kertas cenderung lebih besar dari beton normal, hal ini terjadi karena daya serap kertas yang sangat besar, sehingga beton kertas juga memiliki daya serap yang besar.

No. Pengujian PET HDPE

1 Berat isi (kg/m3)

812,775 575,432

2 Absorbsi (%) 0,486 0,321

Tabel 4.3. Berat isi dan Absorbsi Agregat PET dan HDPE

No. Benda Uji Rata – rata Berat PET (Kg)

Rata – rata berat HDPE (Kg)

1 0% 12,408 12,408

2 5% 11,597 11,694

3 10% 11,055 11,261

4 15% 10,686 10,877

5 20% 10.186 10,450

Tabel 4.4. Hasil berat rata-rata Beton PET dan Beton HDPE

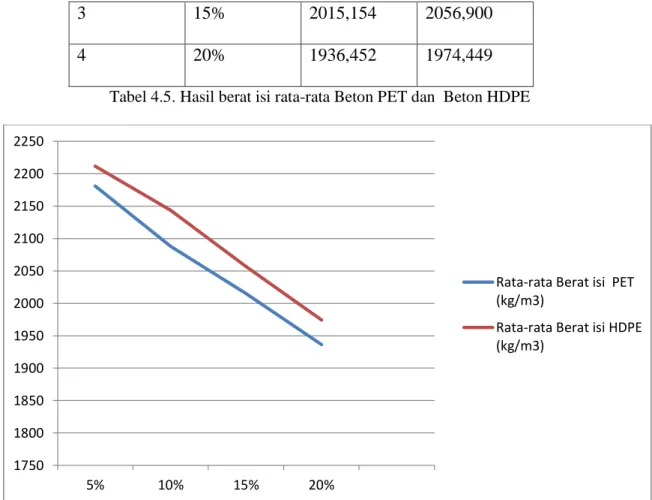

No. Benda Uji Rata – rata Berat isi PET (kg/ m3)

Rata – rata Berat isi HDPE (kg/

m3)

1 5% 2181,191 2211,531

2 10% 2087,807 2143,321

3 15% 2015,154 2056,900

4 20% 1936,452 1974,449

Tabel 4.5. Hasil berat isi rata-rata Beton PET dan Beton HDPE

Gambar 4.1 Grafik Perbandingan nilai Berat isi Rata Beton Campuran PET dan HDPE

Dari Gambar 4.1 di dapat bahwa ada perbedaan antara PET dan HDPE , yaitu HDPE cenderung memiliki perbandingan berat dan volume yang lebih tinggi di bandingkan dengan PET. Dari Tabel 4.3 dapat di lihat dari beton dengan variasi 0% - 5 % PET terjadi penurunan berat sebesar 6,54% sedangkan dari 5%-20%

terjadi penurunan rata-rata sekitar 4,22% . Sedangkan secara berat dari kasar 5% , HDPE 0,82% lebih berat dari PET.

1750 1800 1850 1900 1950 2000 2050 2100 2150 2200 2250

5% 10% 15% 20%

Rata-rata Berat isi PET (kg/m3)

Rata-rata Berat isi HDPE (kg/m3)

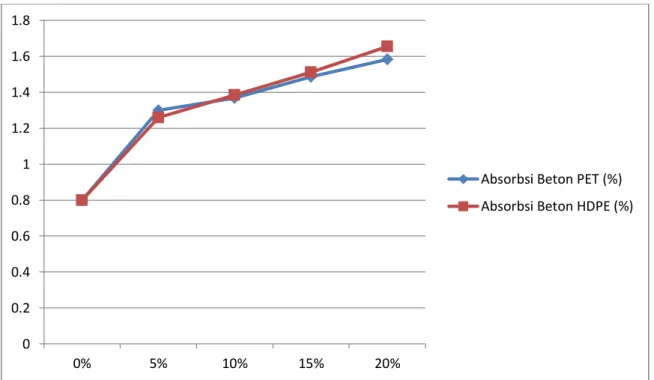

Gambar 4.2 Grafik perbandingna nilai absorbsi pada Beton Campuran PET dan HDPE

Dari Gambar 4.2 dapat di lihat PET memiliki nilai absorbsi lebih tinggi 3,07%

dari HDPE pada variasi 5% dan menurun pada variasi 10%-20%.ini membuktikan bahwa semakin bertambahnya kadar PET dan HDPE yang menggantikan agregat kasar menyebabkan nilai absorbsi semakin besar. Yang berarti pori udara yang terkandung dalam beton semakin banyak .

4.4 Analisa dan Hasil Pengujian Kuat Tekan Beton

Benda uji yang digunakan untuk pengujian kuat tekan dan kuat tarik belah adalah silinder diameter 15 cm dan tinggi 30 cm pada umur 28 hari. Hasil pengujian disajikan sebagai berikut.

No. Benda Uji

PET

Rata – rata Kuat Tekan (MPa)

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8

0% 5% 10% 15% 20%

Absorbsi Beton PET (%) Absorbsi Beton HDPE (%)

1 0% 21,725

2 5% 15,707

3 10% 14,331

4 15% 12,942

5 20% 11,521

Tabel 4.5. Hasil Kuat tekan rata-rata plastik PET

No. Benda Uji

HDPE

Rata – rata Kuat Tekan (MPa)

1 0% 21,725

2 5% 15,707

3 10% 14,331

4 15% 12,942

5 20% 11,521

Tabel 4.6. Hasil Kuat tekan rata-rata plastik HDPE

Gambar 4.3 Grafik perbandingan kekuatan tekan

Dari Gambar 4.3 di dapat bahwa nilai kuat tekan beton PET yang terbaik di dapatkan pada kadar 5% . Semakin besar kadar agregat plastik PET maka kuat tekannya semakin rendah. Dapat di lihat juga bahwa kuat tekan 0%-5%

mengalami penurunan yang ckup drastis sebesar 27,70% persen , tetapi dari 5%- 20% terjadi penurunan yang berbeda yaitu sekitar 9,80%. Kuat Tekan beton PET dan HDPE dari variasi yang ada belom dapat di kategorikan sebagai beton ringan struktural (Kuat tekan minimum 17,24 dan maksimum 41,36).

4.5 Analisa dan Hasil Pengujian Kuat Tarik Belah Beton

Benda uji yang digunakan untuk pengujian kuat tekan dan kuat tarik belah adalah silinder diameter 15 cm dan tinggi 30 cm pada umur 28 hari. Hasil pengujian disajikan sebagai berikut.

0 5 10 15 20 25

0% 5% 10% 15% 20%

Kuat Tekan Rata rata PET Kuat Tekan rata rata HDPE

No. Benda Uji PET

Rata – rata Kuat Tarik Belah (MPa)

1 0% 1,887

2 5% 1,934

3 10% 2,075

4 15% 1,886

5 20% 1,839

Tabel 4.7. Hasil kuat tarik belah rata-rata plastik PET

No. Benda Uji

HDPE

Rata – rata Kuat Tarik Belah (MPa)

1 0% 1,887

2 5% 1,934

3 10% 2,075

4 15% 1,886

5 20% 1,839

Tabel 4.8. Hasil Kuat tarik belah rata-rata plastik HDPE

Gambar 4.6 Grafik perbandingan Kuat tarik belah Beton

Dari Tabel 4.5 Tabel 4,6 dan Gambar 4.6 di dapat kuat tarik belah terjadi kenaikan kekuatan sebesar 2,4% untuk variasi 0%-5% dan 5%-10% juga mengalami kenaikan sebesar 6,79% sedangkan pada variasi 10%-15% dan 15%-20% terjadi penurunan rata-rata berturut sebesar 9,10% dan 2,49% .

.

0 0.5 1 1.5 2 2.5

0% 5% 10% 15% 20%

Kuat Tarik Belah PET Kuat Tarik Belah HDPE