PERENCANAAN KAPASITAS WAKTU PRODUKSI DENGAN

MENGGUNAKAN METODE

ROUGH CUT CAPACITY

PLANNING

(RCCP )

DI UPT INDUSTRI LOGAM DAN PEREKAYASAAN

SIDOARJ O

SKRIPSI

DISUSUN OLEH :

RIA AMALIA

0832010085

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

KATA PENGANTAR

Segala puji dan syukur kehadirat Allah SWT, yang telah melimpahkan rahmat, taufik dan hidayah-Nya sehingga penulis dapat menyelesaikan penelitian penelitian dengan judul “PERENCANAAN KAPASITAS WAKTU PRODUKSI DENGAN METODE ROUGHT CUT CAPACITY PLANNING ( RCCP ) DI UPT INDUSTRI LOGAM DAN PEREKAYASAAN SIDOARJ O”.

Penelitian ini merupakan tugas wajib dan sebagai syarat untuk menyelesaikan program sarjana strata satu (S-1) di Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Dalam menyusun penelitian ini, penulis tidak lepas dari banyak pihak, yang secara langsung maupun secara tidak langsung telah turut membimbing dan mendukung penyelesaian tugas penelitian ini yang semuanya sangat besar artinya bagi penulis. Oleh karena itu, tidak lupa penulis menyampaikan rasa hormat dan rasa terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Teguh Soedarto, MP. Selaku Rektor Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

2. Bapak Ir. Sutiyono, MS. Selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

3. Bapak Dr. Ir. Minto Waluyo, MM . Selaku Kepala Jurusan Teknik Industri 4. Bapak Drs. Pailan, selaku Sekretaris Jurusan Teknik Industri, Universitas

5. Bapak Ir. Sumiati, MT selaku dosen pembimbing I 6. Ibu Ir. Budi Santoso, MMT selaku dosen pembimbing II 7. Bapak Drs. Gatot Prayogo selaku pembimbing lapangan

8. Bapak dan Ibu Dosen Fakultas Teknologi Industri Jurusan Teknik Industri yang telah memberikan bekal ilmu pengetahuan kepada penulis.

9. Kedua Orang Tuaku, Bapak dan Ibu tercinta, adik2Q yang memberi doa dan dorongan baik secara material maupun spiritual sehingga dapat menyelesaikan skripsi ini.

10. TieQ yang menemani disaat senang maupun sedih.

11. Seluruh angkatan 2008 TI paralel C khususnya (Dwi, Leefah, Nia, Jaja) Loph You...

12. Seluruh angkatan 2008 TI dari paralel A sampai D, Asslab Sistem Informasi dan Manajemen

Penulis menyadari bahwa penelitian ini masih banyak kekurangan baik isi maupun penyajiannya. Oleh karena itu penulis mengharapkan saran dan kritik yang membangun.

Akhir kata semoga penelitian ini dapat memberikan manfaat bagi semua pihak yang berkepentingan dan semoga Tuhan memberikan balasan kepada semua pihak yang telah membantu penulis.

Surabaya, 9 Februari 2012

i iv viii ix xi

1 2 2 3 3 4 4

6 7 7 8 11 12 12

DAFTAR ISI

KATA PENGANTAR ………. DAFTAR ISI ……… DAFTAR TABEL ………... DAFTAR GAMBAR ………... DAFTAR LAMPIRAN ………... ABSTRAKSI

BAB I PENDAHULUAN

1.1. Latar Belakang ………... 1.2. Perumusan Masalah ……… 1.3. Batasan Masalah ………... 1.4. Asumsi-Asumsi ……….. 1.5. Tujuan Penelitian ……… 1.6. Manfaat Penelitian ………. 1.7. Sistematika Penulisan ………. BAB II TINJ AUAN PUSTAKA

2.1. Perencanaan Produksi ………... 2.1.1. Sifat-sifat Perencanaan Produksi...………... 2.1.2. Jenis-jenis Perencanaan Produksi... ...………... 2.1.3. Perencanaan Produksi Agregat... ……... 2.2. Perencanaan Kapasitas Produksi ………...

12 14 16 18 22 24 25 27 29 30 35 36 38 40 41 42 43 43 43 46 46 47 46 48 2.2.3. Perencanaan Kapasitas Jangka Panjang...……….. 2.3. Perencanaan Kebutuhan Kapasitas ………... 2.4. Perencaan Kapasitas Kasar (RCCP)...………. 2.4.1 Teknik-teknik RCCP ………... 2.5. Jadwal Induk Produksi (MPS, Master Production Schedule) ……….... 2.6 Pengukuran Kerja... ………... 2.6.1 Pengukuran Waktu Kerja Dengan Jam Henti ………... 2.6.2 Cara Pengukuran dan Pencatatan Waktu Kerja ………... 2.6.3 Langkah-langkah Pelaksanaan Waktu Kerja ………... 2.6.4 Melakukan Pengukuran Waktu ………... 2.6.5 Perhitungan Waktu Baku ………... 2.6.6 Faktor Penyesuaian.... ………... 2.6.7 Faktor Kelonggaran.... ………...

50 52 54 56

58 59

63 63 63 65 66 67

77 77

78 78 79 2.7.8. Analisis Deret Waktu... ……… 2.7.9. Metode yang Digunakan dalam Time Series... ……… 2.7.10. Pola Permintaan... ……… 2.7.11.Verifikasi dan Pengendalian Peramalan (Moving Range

Chart=MRC)

2.8.Waktu Produksi Tersedia ………... 2.9 Peneliti Terdahulu... ……… BAB III METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian ……… 3.2. Identifikasi Dan Definisi Operasional Variabel ………. 3.2.1. Identifikasi Variabel ……….. 3.2.2. Definisi Operasional Variabel ………... 3.3. Metode Pengumpulan Data ……… 3.4. Metode Pengolahan Data ………... 3.5. Langkah-Langkah Dan Pemecahan Masalah ………. BAB IV HASIL DAN PEMBAHASAN

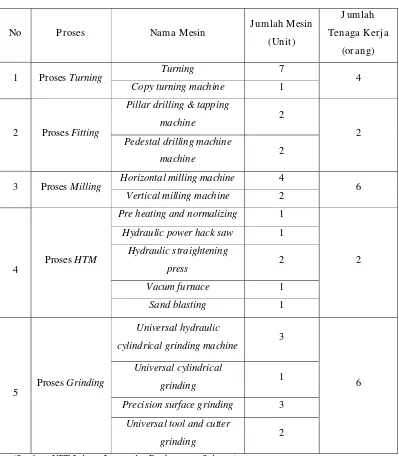

4.1. Pengumpulan Data ………. 4.1.1. Data Jam Kerja Dan Hari Kerja Karyawan ………... 4.1.2. Data Jumlah Tenaga Kerja dan Mesin

Produksi...………... 4.1.3. Data Permintaan dan Data Produksi Produk Shaft Spindle Routher (Januari 2011 – Desember

81 82 82 84 84 85 85

86 86 88

88 89 90

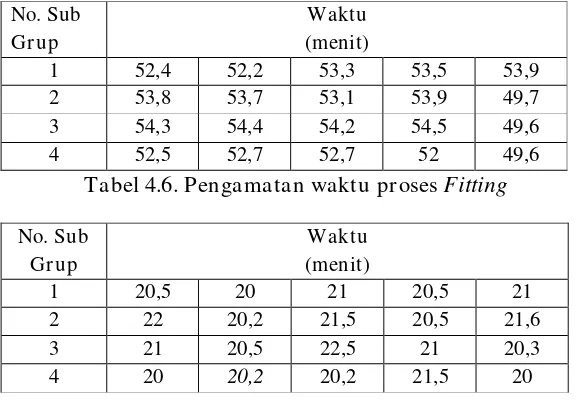

92 92 94 94 101 102 102 4.1.5 Faktor Penyesuaian dan Kelonggaran Pekerja Tiap

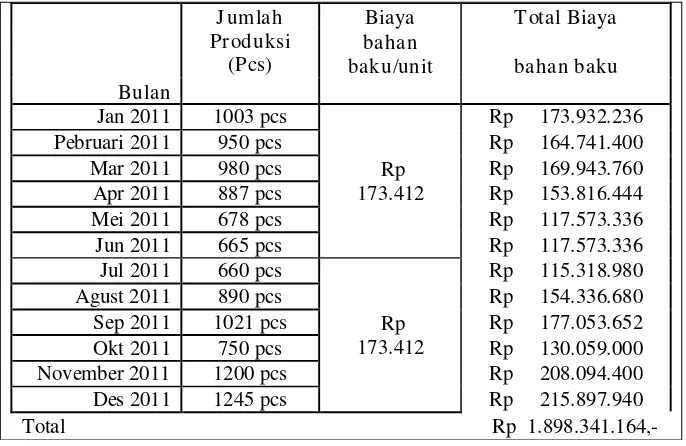

Kegiatan...…………... 4.1.6 Data Biaya Produksi...………...

4.1.6.1 Data Biaya Bahan Baku…………... 4.1.6.2 Data Biaya Tenaga Kerja Langsung... 4.1.6.3 Data Biaya Overhead Pabrik... 4.2. Pengolahan Data ...

4.2.1 Data Perhitungan Biaya Produksi Perusahaan (TCA)... 4.2.2 Perhitungan Biaya Produksi Metode Rought Cut Capacity

Planning (TCB)... 4.2.2.1 Uji Keseragaman Data... 4.2.2.2 Waktu Baku...

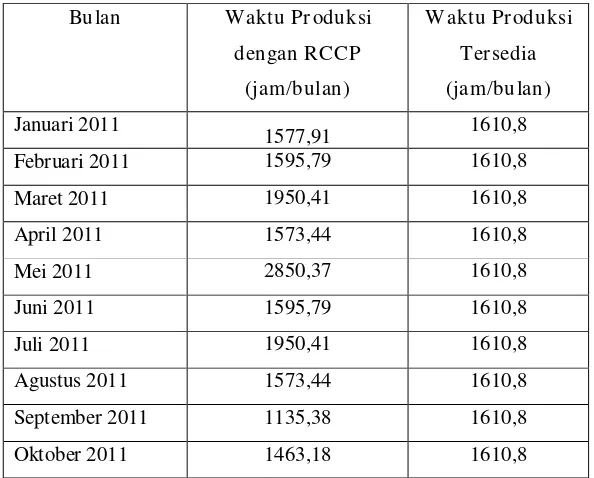

4.2.2.3 Persediaan Waktu Produksi (Rated Production

Time)... 4.2.2.4 Jadwal Induk Produksi... 4.2.2.5 Perhitungan RCCP pada Proses Turning... 4.2.2.6 Perencanaan Produksi Menggunakan Metode Rought Cut

Capacity Planning (RCCP)...

4.2.3 Perhitungan Biaya Produksi Menggunakan Rought Cut

Capacity Planning (TCB)... 4.2.3.1 Biaya Bahan Baku... 4.3.1 Uji Kecukupan Data...

103 104 105 113 115 121

124 125 4.3.1.3 Perencanaan Kapasitas Waktu Produksi Tahun 2012

Waktu Tersedia... 4.3.1.4 Peramalan Permintaan Tahun 2012... 4.3.1.5 Menghitung Masing – masing Kesalahan Peramalan... 4.3.2.4 Pengaturan Schedule Kerja... 4.3.2.5 Penambahan Jam Lembur Pada Setiap Stasiun Kerja.... 4.5. Hasil dan Pembahasan... BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ……….... 5.2. Saran ………... DAFTAR PUSTAKA

DAFTAR LAMPIRAN

Lampiran I Gambaran Umum Perusahaan dan Sejarah Perusahaan Lampiran II Pengukuran Kerja

Lampiran III Perhitungan Waktu Kerja, Perhitungan Faktor Penyesuaian dan Faktor Kelonggaran

Lampiran IV Perhitungan WINQSB

Lampiran V Perhitungan Rough Cut Capacity Planning (RCCP) Lampiran VI Perhitungan Waktu Tersedia

9 10 13 17 34 54 54 55 55 58 69 87 90 DAFTAR GAMBAR

Gambar 2.1. Proses Perencanaan dan Penjadwalan Produksi ……… Gambar 2.2. Prosedur Perencanaan Produksi Agregat ……….. Gambar 2.3. Hubungan Perencanaan Kapasitas dengan Pengendalian Produksi... Gambar 2.4. Peranan RCCP dalam Perencanaan dan Pengendalian Produksi …..

Gambar 2.5. Peta Kontrol Untuk Keseragaman Data ……… Gambar 2.6. Trend Component (Pola Trend)……….. Gambar 2.7. Seasonal Component (Pola Musiman) ……….. Gambar 2.8. Cylikal Component (Pola Siklis) ……….. Gambar 2.9. Random Component (Pola Acak) ………. Gambar 2.10. Peta Kontrol Peramalan Moving Range Chart (MRC) ………. Gambar 3.1. Flow Chart Pemecahan Masalah ………... Gambar 4.1. Plot Diagram Permintaan Shaft Spindle Routher

19 21 31 36 39 77 78 79 80 80 80 80 81 81 82 85 85 86 88 89 DAFTAR TABEL

Tabel 2.1. RCCP dengan BOL ………

91 92 93 93 95

97

99 Tabel 4.16. Data Hasil Peramalan Permintaan Produk Bulan Januari 2012-

Desember 2012... Tabel 4.17. Jadwal Induk Produksi Produk... Tabel 4.18. Matrik Produksi Tahun 2012... Tabel 4.19. Matrik Waktu Baku... Tabel 4.20. Hasil RCCP Dalam Satuan Jam... Tabel 4.21. Perbandingan Kapasitas Waktu Produksi RCCP Dengan Kapasitas

ABSTRAKSI

PERENCANAAN KAPASITAS WAKTU PRODUKSI

DENGAN METODE ROUGHT CUT CAPACITY PLANNING ( RCCP )

Dalam memasuki Era pasar bebas dimasa ini semua perusahaan yang bergerak di bidang industri diharapkan pada suatu masalah yaitu adanya tingkat persaingan yang kompetitif. Hal ini mengharuskan perusahaan untuk merencanakan kapasitas produksi agar dapat memenuhi permintaan pasar dengan tepat waktu dan dengan jumlah yang sesuai, sehingga diharapkan keuntungan perusahaan akan meningkat.. Dalam pemenuhan kebutuhan akan produk oleh konsumen, perusahaan perlu memperhatikan Perencanaan kapasitas dan pengendalian aktivitas produksi yang harus dilakukan dalam pemenuhan order di pasar.

UPT Industri Logam dan Perekayasaan Sidoarjo adalah perusahaan yang bergerak dalam industri pembentuk logam., pembentuk logam yang dihasilkan oleh UPT Industri Logam dan Perekayasaan Sidoarjo adalah Spare part,

Moulding matras, Shaft Spindle Routher. UPT Industri Logam dan Perekayasaan

Sidoarjo sendiri khususnya dalam bagian Shaft Spindle Routher, terkadang mengalami perbedaan hasil produksi dengan peramalan data sebelumnya, yang mengakibatkan proses produksinya terhenti yang berakibat penambahan jam lembur atau tenaga sub kontrak, dan juga berpengaruh pada banyaknya permintaan konsumen. Maka kendala yang di hadapi adalah apakah kapasitas waktu produksi sudah dapat memenuhi permintaan konsumen.

Rought Cut Capacity Planning merupakan “analisis untuk menguji ketersediaan kapasitas fasilitas produksi yang tersedia didalam memenuhi jadwal induk produksi (Master Production Schedule) yang telah ditetapkan” dengan Teknik Bill Of Labor (BOL).

Dari hasil penelitian, Dari lima stasiun kerja di UPT Industri Logam dan Perekayasaan Sidoarjo terdapat 4 stasiun kerja masih mengalami kekurangan kapasitas produksi yaitu pada stasiun kerja Turning dengan rincian bulan Januari sebesar 212.27 Jam/Bulan, untuk bulan Feb sampai dengan Desember 2012 berturut-turut sebesar 851.48 Jam/Bulan untuk Proses Fitting dengan rincian bulan Januari sebesar 5.05 Jam/Bulan, untuk bulan Feb sampai dengan Desember 2012 berturut-turut sebesar 261,163 Jam/Bulan untuk Proses HTM dengan rincian bulan Januari sebesar 75.67 Jam/Bulan, untuk bulan Feb sampai dengan Desember 2012 berturut-turut sebesar 629.08 Jam/Bulan untuk Proses Grinding

dengan rincian bulan Januari sebesar 85.2 Jam/Bulan, untuk bulan Feb sampai dengan Desember 2012 berturut-turut sebesar 543.72 Jam/Bulan Sehingga perlu adanya penambahan mesin dan tenaga kerja di stasiun kerja proses Turning,

Fitting dan HTM, dan Grinding

ABSTRACT

PRODUCTION CAPACITY PLANNING TIME ROUGHT USING CUT PLANNING CAPACITY (RCCP)

In entering the free market during this era of all companies engaged in the industry are expected on an issue that is the level of competitive rivalry. This requires the company to plan its production capacity to meet market demand in a timely manner and with the appropriate amount, so expect company profits will increase. In fulfillment of demand for goods by consumers, companies need to consider the capacity planning and controlling production activities to do in fulfillment of orders in the market.

UPT Industri Logam dan Perekayasaan Sidoarjo a company engaged in the industry metal., metal produced by UPT Industri Logam dan Perekayasaan Sidoarjo is Spare part, Moulding matras, Shaft Spindle Routher. UPT Industri Logam dan Perekayasaan Sidoarjo itself especially in the Shaft Spindle Routher, sometimes have differences with the forecasting production results earlier data, which resulted in the production process stalled overtime hours resulting in the addition or sub-contract workers, and also affect consumer demand and. So the constraints in face is whether the capacity of the production time was able to meet consumer dema.

Rought Cut Capacity Planning is "analysis to test the availability of capacity of production facilities that are available in the meeting master production scheduling (Master Production Schedule) which has been established" with Engineering Bill Of Labor (BOL).

From the result, of the four work stations at UPT Industri Logam dan Perekayasaan Sidoarjo there are 4 stations are still experiencing shortage of production capacity that is at work stations and Turning with details in January of 751,09 Hours / Month, Feb to December 2012 up to a row of 901,52 Hours / Month for Fitting in January of 202,657 Hours / Month, Feb to December 2012 up to a row of 261,163 Hours / Month, HTM in January of 502.66 Hours / Month, Feb to December 2012 up to a row of 9738,7 Hours / Month, Grinding in January of 85.2 Hours / Month, Feb to December 2012 up to a row of 543.72 Hours / Month Thus the need for additional machinery and labor in the work station and Turning, Fitting, HTM Grinding.

BAB I PENDAHULUAN

1.1. Latar Belakang Masalah

Pada saat ini hampir semua perusahaan yang bergerak di bidang industri dihadapkan pada suatu masalah yaitu adanya tingkat persaingan yang semakin kompetitif. Hal ini mengharuskan perusahaan untuk merencanakan kapasitas produksi agar dapat memenuhi permintaan pasar dengan tepat waktu dan dengan jumlah yang sesuai, sehingga diharapkan keuntungan perusahaan akan meningkat.

Perencanaan produksi merupakan kegiatan yang bertujuan arah awal dari tindakan – tindakan yang harus dilakukan dimasa mendatang, apa yang harus dilakukan, berapa banyak melakukannya dan kapan harus melakukan. Oleh karena itu perencanaan tidak akan selalu memberikan hasil sebagaimana yang diharapkan dalam rencana tersebut, sehingga setiap perencanaan yang dibuat harus dievaluasi secara berkala dengan jalan melakukan pengendalian.

UPT Industri Logam dan Perekayasaan Sidoarjo merupakan suatu industri bersifat job order berdasarkan permintaan yang bergerak di bidang perencanaan dan pembuatan perkakas pembentuk logam. UPT Industri Logam dan Perekayasaan Sidoarjo sering mengalami keterlambatan dalam penyelesaian untuk memenuhi permintaan konsumen dan telah melakukan perencanaan produksi, tetapi pelaksanaanya tersebut hanya berdasarkan hasil penjualan periode sebelumnya, sehingga memungkinkan terjadinya waktu produksi yang tidak optimal dan mengharuskan adanya penambahan waktu produksi (jam lembur).

2

Untuk menyelesaikan permasalahan di perusahaan tersebut digunakan metode Rought Cut Capacity Planning (RCCP) dengan membutuhkan data-data waktu produksi yang tersedia, untuk memenuhi permintaan konsumen. Waktu produksi secara umum diukur dalam bentuk waktu (jam/bulan) yang ditunjukkan berdasarkan kemampuan manusia dengan bantuan mesin yang tersedia pada setiap periode operasi.

Dengan menggunakan metode Rought Cut Capaciy Planning tersebut diharapkan perusahaan mampu membuat perencanaan produksi yang tepat sehingga dapat memenuhi permintaan konsumen.

1.2. Per umusan Masalah

Perumusan pokok masalah yang akan dibahas dalam tugas akhir ini berdasar latar belakang diatas. Permasalahan yang timbul adalah “Bagaimana merencanakan kapasitas waktu produksi dengan RCCP?”

1.3. Batasan Masalah

Dalam penulis tugas akhir ini perlu dilakukan pembatasan masalah, agar dalam pelaksanaan penelitian tertuju pada tujuan penelitian ini.

Adapun batasan – batasan tersebut adalah :

3

2. Kegiatan perencanaan dan pengendalian produksi yang dibahas hanya perencanaan waktu produksi menggunakan Rought Cut Capacity Planning ( RCCP ) berdasarkan Bill Of Labor ( BOL )

3. Jenis produk yang akan dibahas adalah produk Shaft Spindle Routher dan pada perusahaan ini tidak memperhitungkan biaya ( financial yang terkait )

1.4. Asumsi

Asumi penelitian dalam masalah perencanaan produksi untuk produk Shaft Spindle Routher adalah sebagai berikut:

1. Proses produksi tidak mengalami perubahan selama penelitian dilaksanakan.

2. Tidak ada perubahan spesifikasi produk selama penelitian dilakukan. 3. Fasilitas produksi berjalan pada kondisi normal dan lancar.

4. Material dan bahan-bahan penunjang lainnya selalu tersedia. 5. Tidak menghitung persediaan produk.

1.5. Tujuan Penelitian

Untuk memperjelas maksud dari perumusan masalah diatas maka penulis membuat tujuan penelitian, yaitu :

1. Menentukan kapasitas waktu produksi di tiap – tiap stasiun kerja di UPT Industri Logam dan Perekayasaan Sidoarjo dilihat dari waktu produksi tersedia.

4

1.6. Manfaat Penelitian

Manfaat yang diperoleh dari penelitihan ini adalah sebagai berikut : 1. Bagi perusahaan.

Hasil penelitian dapat digunakan sebagai bahan pertimbangan untuk memilih teknologi yang sesuai dengan kondisi perusahaan.

2. Bagi Peneliti

Adalah sebagai bahan komperatif bagi peneliti sehingga dapat mengadakan perbandingan antara teori yang diajarkan di bangku kuliah dengan praktek nyata yang ada di perusahaan.

3. Bagi Universitas

Menambah referensi karya penelitian tentang perencanaan kapasitas produksi di perpustakaan dan diharapkan bisa bermanfaat bagi mahasiswa yang melakukan tugas akhir.

1.7 Sistematika Penulisan

Dalam penyusunan tugas akhir ini, saya selaku penulis membuat suatu susunanpenulisan secara sistematik.

Tugas akhir ini akan dibahas dalam bab-bab sebagai berikut ; BAB I : PENDAHULUAN

5

BAB II : LANDASAN TEORI

Bab ini berisi tentang teori-teori yang melandasi pembahasan permasalahan dan tinjauan kepustakaan lainnya yang turut mendukung permasalahan.

BAB III : METODE PENELITIAN

Bab ini membahas langkah-langkah yang digunakan didalam melakukan pemecahan masalah sehingga penyusunan tugas akhir ini dapat lebih terarah maksud dan tujuannya.

BAB IV : HASIL DAN PEMBAHASAN

Bab ini berisi tentang pengumpulan data-data yang diperlukan didalam memecahkan masalah tersebut sehingga permasalahan dapat diolah dan dipecahkan dengan baik, disamping itu juga menyajikan penyelesaian masalah dan analisa-analisa yang didapat dari hasil pengolahan data sebelumnya.

BAB V : KESIMPULAN DAN SARAN

Bab ini merupakan penutup penulisan yang menguraikan kesimpulan akhir dari penulis dan saran-saran yang dapat diberikan penulis berdasarkan hasil penelitian yang dilakukannya.

BAB II

TINJ AUAN PUSTAKA

2.1. Per enca naan Pr oduk si

Perencanaan produksi merupakan kegiatan yang bertujuan arah awal dari tindakan – tindakan yang harus dilakukan dimasa mendatang, apa yang harus dilakukan, berapa banyak melakukannya dan kapan harus melakukan. Oleh karena itu perencanaan tidak akan selalu memberikan hasil sebagaimana yang diharapkan dalam rencana tersebut, sehingga setiap perencanaan yang dibuat harus dievaluasi secara berkala dengan jalan melakukan pengendalian.

Pekerjaan pengendalian produksi akan sangat bergantung pada ada tidaknya penyimpangan dalam pelaksanan produksi terhadap rencana produksi yang telah dibuat sebelumnya. Bila penyimpangan yang terjadi cukup besar, maka perlu diadakan tindakan – tindakan penyesuaian untuk membenahi penyimpangan yang terjadi. Hasil penyesuaian yang dilakukan ini akan menjadikan dasar dalam menyusun rencana produksi selanjutnya.

Menurut Nasution Arman Hakim, (2005) dengan mempersiapkan rencana produksi, kita harus memikirkan bahwa jika ada permintaan yang harus dipenuhi, maka terdapat terdapat tiga macam sumber yang dapat digunakan dalam mempersiakan rencana produksi yaitu :

2.1.1. Sifat – sifat Per encanaan Pr oduksi

Peranan perencanaan produksi adalah mengkoordinasikan kegiatan dari bagian – bagian yang langsung dan tidak langsung menjadwalkan, dan mengendalikan kegiatan produksi dari mulai tahapan bahan baku, proses sampai output yang dihasilkan sehingga perusahaan betul – bertul dapat menghasilkan barang dan jasa dengan efektif dan efisien.

Dalam menjadwalkan kegiatan produksi tersebut maka tahap perencanaanya harus mempunyai sifat berjangka waktu, berjenjang, terpadu, terukur, berkelanjutan, realistis, akurat, dan menantang.

2.1.2. J enis – jenis Per encanaan Pr oduksi

Menurut Nasution Arman Hakim, (2005) Dalam perencanaan produksi terdapat tiga jenis perencanaan berdasarkan periode waktu yang dicakup perencanaan produksi tersebut, yaitu :

1. Perencanaan produksi jangka panjang

Perencanaan biasanya melihat 5 tahun atau lebih kedepan. Dalam artian perencanaan produksi jangka panjang berhubungan dengan efek apa yang muncul dimasa mendatang terhadap tujuan sistem dan tindakan apa yang diperlukan dalam menyesuaikan terhadap perubahan tersebut.

2. Perencanaan produksi jangka menengah

daya produktif yang ada ( jumlah tenaga kerja, tingkat persediaan, biaya produksi, jumlah supplier, dan subkontraktor ), dengan asumsi kapasitas produksi relatif tetap.

3. Perencanaan produksi jangka pendek

Perencanaan produksi jangka pendek mempunyai horizon perencanaan kurang dari 1 bulan, dan bentuk perencanaanya adalah berupa jadwal produksi. Tujuan dari dari jadwal produksi adalah menyeimbangkan permintaan actual ( yang dinyatakan dengan jumlah pesanan yang diterima ) dengan sumber daya yang tersedia ( jumlah departemen, waktu shift yang tersedia, banyaknya operator, tingkat persediaan yang dimiliki dan peralatan yang ada ), sesuai batasan – batasan yang ditetapkan pada perencanaan agregat.

2.1.3. Per enca naan pr oduksi agr egat

Dalam lingkungan industri, pertimbangan perencanaan agregat mencakup persediaan, penjadwalan kapasitas, dan sumber daya. Semakin besar fasilitas industry, masalah perencanaan dan pengendalian menjadi semakin sukar. Bagian perencanaan dan pengendalian produksi harus menjadwalkan produksi untuk memenuhi permintaan berbagai produk yang berbeda, sehingga jadwal induk yang memenuhi kebijaksanaan operasi dan pelayanan konsumen perusahaan harus dicari. Kusuma Hendra, (2002)

karakteristik produk dan jangka waktu produksi. Tujuan dari perencanaan agregat ini adalah menyusun suatu rencana produksi untuk memenuhi permintaan pada waktu yang tepat dengan menggunakan sumber – sumber atau alternative – alternative yang tersedia dengan biaya yang paling minimum keseluruhan produk. Perencanaan agregat ini merupakan langkah awal aktivitas perencanaan produksi yang dipakai untuk penyusunan jadwal induk produksi ( JIP ).

Secara umum perencanaan produksi agregat dapat digambarkan sebagai berikut :

Gambar . 2.1.

Proses Perencanaan dan Penjadwalan Produksi

Sedang yang dimaksud dengan perencanaan produksi yaitu bagaimana mengolah data yang ada, mulai dari meramalkan permintaan konsumen, menentukan kapasitas dan fasilitas produksi yang digunakan dan terakhir mengalokasikan permintaan yang ada pada alternative produksi yang dapat digunakan. Sehingga secara lebih sederhana pembuatan rencana produksi Agregat dapat dilihat pada gambar dibawah ini. Nasution Arman Hakim, (2005)

Kebutuhan Gudang Peramalan Kebutuhan Komponen

dan Pemeliharaan

Estimasi Permintaan

Penyesuian Persediaan

Pesanan - pesanan

Perencanaan Produksi Agregat

PERIODIK

Gambar 2.2.

Prosedur Perencanaan Produksi Agregat

Setelah perencanaan agregat dibuat, maka hasilnya akan di disagregatkan kedalam kebutuhan – kebutuhan tahapan waktu untuk masing – masing jenis produksi ( individual product ). Perencanaan disagregat ini disebut Jadwal Induk Produksi ( master production schedule, MPS ). Jadwal induk produksi ini biasanya menunjukkan kebutuhan produksi mingguan selam periode waktu antara 6 sampai 12 bulan. Jadwal induk produksi ( MPS ) bukanlah merupakan peramalan, tetapi lebih merupakan suatu jadwal yang berisi tentang “ kapan “ produksi harus diselesaikan MPS semakin berperan dalam sistem manufaktur yang besar.

PHASE 1

Peramalan Permintaaan Agregat

Time Series With Seasionals PHASE 4 Alokasi Pemintaan PadaPeriode Produksi Inventory Moving Average Exponential Smoothing Yang Lain Penetapan Tenaga Kerja : - Over time - Undertime Harga Promosi Waktu Pengiriman yang Fleksibel Produk Komplementer PHASE 2 Smooth Utilisasi Kapasitas PHASE 3 Penentuan Alternatif Produksi yang Layak

Variabel Tenaga Kerja : - Penyewaan - Pemberhen tian Backorder Subkontrak Biaya Linier Trial and Error Heuristik dan Penentuan Model (cocok untuk semua

tipe biaya) Linear Decision Rute Biaya Non Linear

2.2. Per encanaan Kapasitas Pr oduksi

Kapasitas didefinisikan sebagai jumlah output ( produk ) maksimum yang dapat menghasilkan suatu fasilitas produksi dalam selang waktu tertentu. Dari definisi tersebut, kapasitas terbagi atas tiga perspektif yaitu :

a. Kapasitas Desain

Kapasitas ini menunjukkan output maksimum pada kondisi ideal di mana tidak terdapat konflik penjadwalan, tidak ada produk yang rusak atau cacat, dan perawatan hanya yang rutin.

b. Kapasitas Efektif

Kapasitas ini menunjukkan output maksimum pada tingkat operasi tertentu. Pada umumnya kapasitas efektif lebih rendah dari pada kapasitas desain.

c. Kapasitas Aktual

Kapasitas ini menunjukkan output nyata yang dapat dihasilkan oleh fasilitas produksi. Kapasitas actual sedapat mungkin harus diusahakan sama dengan kapasitas efektif.

2.2.1. Per encanaan Kapasitas J angka Pendek

Dalam jangka pendek perencanaan kapasitas digunakan untuk pengendalian produksi, yaitu untuk melihat apakah pelaksanaan produksi telah sesuia dengan rencana yang telah ditetapkan. Perencanaan kapasitas jangka pendek inidilakukan dalam jangka waktu harian sampai dengan satu bulan kedepan.

2.2.2. Per encanaan Kapasitas J angka Menengah

Dalam jangka menengah, perencanaan kapasitas digunakan untuk melihat apakah fasilitas produksi akan mampu merealisasikan jadwal induk produksi yang telah ditetapkan. Proses disagregasi telah mengahsilkan sutu jadwal induk produksi yang “ kasar “. Dengan menggunakan teknik perhitungan kapasitas, maka jadwal tersebut dievaluasi sehingga diperoleh jadwal induk produksi yang lebih realistis.

Kurun waktu perencanaan kapasitas produksi yang dicakup ialah satu bulan sampai dengan satu tahun kedepan. Perencanaan dalam tahap jangka menengah ini diperlukan tambahan tools, waktu lembur, waktu shift kerja tambahan, dilakukannya subkontrak, atau penjadwalan yang lebih ketat.

2.2.3. Per encanaan Kapasitas J angka Panjang

produk baru yang akan dibuat. Adapun hubungan aktivitas Perencanaan Kapasitas Produksi dengan Perencanaan dan Pengendalian Produksi dapat dilihat pada bagan berikut ini :

Kusuma Hendra, (2004)

Perencanaan Produksi

Gambar . 2.3.

Hubungan Aktivitas Perencanaan Kapasitas dengan Perencanaan / Pengendalian Produksi ( Sumber : Manajemen Produksi, Kusuma Hendra, 2004 )

Jangka Panjang

Perencanaan Kebutuhan Sumber Daya

Perencanaan Kebutuhan Kapasitas

Pengendalian input / output Jangka Menengah Perencanaan Kapasitas

Rought - Cut

Pengendalian Aktivitas Produksi Perencanaan Kebutuhan Bahan

Penjadwalan Produksi Jangka Pendek

Perencanaan Produksi

Jadwal Induk Produksi

Peramalan

2.3. Per enca naan Kebutuhan Kapasitas

Perencanaan kebutuhan kapasitas dapat mengidentifikasi area yang mengalami overload dan underload sehingga dapat diketahui tindakan apa yang harus di ambil. Ada 4 level dalam hierarki perencanaan kapasitas yang di urutkan dari level tertinggi sampai terendah yaitu :

a. Resource Requirements Planning ( RRP )

Merupakan urutan tertinggi (level pertama) dari hierarki perencanaan kapasitas (capacity planning hierarchi) yang menjadi tanggung jawab dari manajemen puncak (top menegement) secara keseluruhan berkaitan dengan tenaga kerja, target inventory, serta keterbatasan fasilitas dan pabrik. Resource Requirements Planning (RRP) melakukan validasi (pengujian) terhadap Production Planning yang juga berada dalam urutan tertinggi (level pertama) dari hierarki perencanaan prioritas.

b. Rough Cut Capacity Planning ( RCCP )

Merupakan urutan kedua dari hierarki perencanaan kapasitas yang berperan dalam pengujian MPS. RCCP melakukan validasi terhadap MPS yang juga menempati urutan kedua dalam perencanaan hierarki perencanaan prioritas, guna menetapkan sumber-sumber daya spesifik tertentu, khususnya yang diperkirakan akan menjadi potensial bottlenecks.

c. Capacity Requirement Planning ( CRP )

Keuntungan dari CRP:

• Memberikan time-phase visibility dari ketidakseimbangan kapasitas dan

beban.

• Mengkonfirmasi bahwa kapasitas cukup, ada pula basis kumulatif

sepanjang horizon perencanaan.

• Mempertimbangkan ukuran lot spesifik dan routings

• Menghilangkan erratic lead time dengan cara memberikan data untuk

memuluskan beban sepanjang pusat-pusat kerja. Kelemahan dari CRP:

• Hanya dapat diterapkan terutama dalam lingkungan job shop

manufacturing.

• Membutuhkan perhitungan yang banyak sekali, sehingga harus

menggunakan komputer.

• Sering menghasilkan perhitungan terperinci yang menyesatkan

(misleading), khususnya planned queue times.

• Tidak mampu memberikan informasi terperinci yang tepat dalam periode

harian (day-to-day) sehingga keputusan jangka pendek menjadi sulit diambil secara tepat.

d. Capacity Control

2.4. Per enca naan Kapasitas Kasar (RCCP)

Perencanaan kapasitas kasar (Rought-cut Capacity Planning, RCCP) kemudian dibuat untuk menganalisa kemampuan dari kapasitas pabrik pada titik-titik kritis dari proses produksi berdasarkan MPS yang telah dibuat RCCP menitik beratkan pada operasi-operasi khusus seperti assembling akhir, pengecatan mungkin terjadi. Dengan kata lain, RCCP akan menentukan kelayakan dari MPS yang dibuat, dimana RCCP akan mengkonvensi MPS menjadi kebutuhan-kebutuhan kapasitas untuk sumber daya-sumber daya utama dengan keterbatasan-keterbatasan kapasitas yang ada. Jika MPS tidak layak, maka MPS harus direvisi, sehingga MPS tersebut tetap sesuai dengan keterbatasan kapasitas yang ada. ( Perencanaan dan Pengendalian Produksi, Nasution Arman Hakim, 2005 ).

RCCP merupakan urutan kedua dari hirarki perencanaan prioritas kapasitas yang berperan dalam mengembangkan MPS, RCCP melakukan validasi terhadap MPS yang juga menempati urutan kedua dalam hirarki perencanaan prioritas produksi. Guna menetapkan sumber-sumber spesifik tertentu khususnya yang diperkirakan menjadi hambatan potensial (potensial bottleneck) adalah cukup untuk melaksanakan MPS. Dengan demikian kita dapat membantu manajemen untuk melaksanakan RCCP, dengan memberikan informasi tentang tingkat produksi di masa mendatang yang akan memenuhi permintaan total itu.

pusat-pusat kerja berdasarkan data beban kerja dimasa lalu RCCP pada umumnya mencakup periode 3 bulanan. Gaspersz Vincent, (1998)

Suatu produk dibuat pada beberapa stasiun kerja. Teknik RCCP digunakan untuk verikasi/menjelaskan kapasitas pada setiap stasiun kerja. Dalam teknik ini dibandingkan antara beban mesin yang diperlukan dengan kapasitas yang sesuai/diperlukan pada setiap stasiun kerja. (Fogarty Blackstone : Hoffmann, 1991)

Apabila permintaan konsumen melebihi kapasitas produksi yang ada maka akan berdampak, seperti :

a. Material terlanjur dibeli dan dibawa ke Shop kemudian dikerjakan atau diproses.

b. Terjadi antrean

c. Lead Time tinggi (waktu penyelesaian produksi)

Untuk itu dilakukan validasi MPS dengan penekanan pada kapasitas yaitu RCCP. Peranan RCCP dalam perencanaan dan pengendalian produksi dapat dilihat pada gambar di bawah ini :

Gambar 2.4

Peranan RCCP dalam perencanaan dan pengendalian produksi (Fogarty : Blackstone : Hoffman : 1999)

Manajemen Demand

Jadwal Induk Produksi

Perencanaan Kapasitas Kasar (RCCP)

Perencanaan Kapasitas Perencanaan

Material

Pengendalian Kapasitas Pengendalian

Material

Pengendalian Input/output Siklus Operasi

2.4.1 Tek nik-tek nik RCCP

Ada 3 teknik yang dipakai untuk mengembangkan laporan pembebanan mesin dalam menentukan kapasitas yang diperlukan :

1. Perencanaan Kapasitas menggunakan seluruh faktor (Capacity Planning Using Overall Factor, CPOF)

Perencanaan kapasitas ini membutuhkan data input sebagai berikut : a. MPS

b Waktu yang diperlukan bagi keseluruhan pabrik dalam memproduksi 1 typical part

b. Data historis tentang perbandingan antara waktu produksi total dengan waktu produksi di masing-masing.

Total Waktu Produksi = typical time x jumlah produksi (MPS) Waktu produksi pada tiap mesin atau sumber daya kunci :

Total waktu produksi x proporsi

total Waktu

me Waktu

_ sin _

(2.17)

2. Pendekatan Bill of Labor

Yaitu daftar waktu penyelesaian suatu produk pada setiap work center yang digunakan oleh operator. Data input yang diperlukan antara lain :

- MPS

- Matrik-matrik yaitu Matrik waktu baku dan matrik produksi

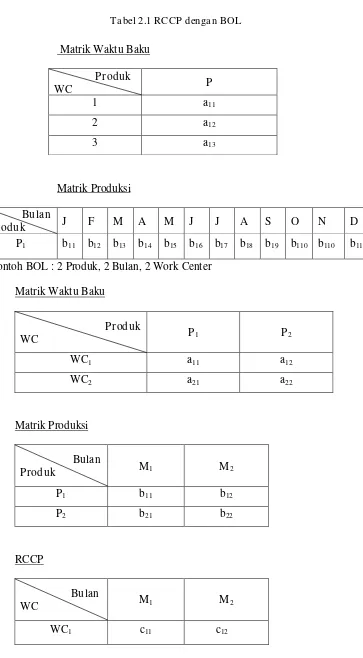

Tabel 2.1 RCCP dengan BOL Matrik Waktu Baku

Pr oduk

WC P

1 a11

2 a12

3 a13

Matrik Produksi Bulan

Pr oduk J F M A M J J A S O N D

P1 b11 b12 b13 b14 b15 b16 b17 b18 b19 b110 b110 b112

Contoh BOL : 2 Produk, 2 Bulan, 2 Work Center Matrik Waktu Baku

Pr oduk

WC P1 P2

WC1 a11 a12

WC2 a21 a22

Matrik Produksi

Bulan

Pr oduk M1 M2

P1 b11 b12

P2 b21 b22

RCCP

Bulan

WC M1 M2

WC2 c21 c22

C11 = a11b11 + a12b21

C12 = a11b12 + a12b22

C21 = a21b11 + a22b21

C22 = a21b12 + a22b22

Cij =

∑

= nk

kj jk b

a

1

. (2.19)

Dimana :

Cij = Waktu produksi yang direncanakan pada work center k periode j

Aik= Waktu baku k di work center i

Bkj= Produk k pada periode j

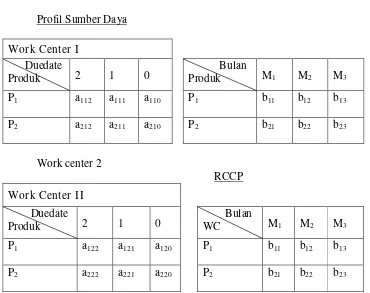

2. Profil Sumber Daya (Resources Profile)

Pada dua pendekatan sebelumnya diasumsikan semua komponen dibuat pada periode yang sama dengan produk akhir, namun dalam kenyataan tidak demikian karena setiap komponen dari produk akhir mempunyai waktu penyelesaian yang berbeda sehingga lead timenya juga berbeda.

Pada pendekatan ini tetap menggunakan BOL, namun waktu bagi tiap departemen (WC) disesuaikan dengan lead time dari setiap part.

(Donald, Fogarty dkk, 1991)

Tabel 2.2

RCCP dengan Profil Sumber Daya Profil Sumber Daya

Wor k Center I Duedate

Produk 2 1 0

Bulan

Produk M1 M2 M3

P1 a112 a111 a110 P1 b11 b12 b13

P2 a212 a211 a210 P2 b21 b22 b23

Work center 2

RCCP Wor k Center II

Duedate

Produk 2 1 0

Bulan

WC M1 M2 M3

P1 a122 a121 a120 P1 b11 b12 b13

P2 a222 a221 a220 P2 b21 b22 b23

Jadwal Induk :

C11 = a110.b11+a111.b12+a112.b13+a210.b21+a211.b22+a212.b23

C12 = a110.b12+a111.b13 +a210.b22+a211.b23

C13 = a110.b13 +a210.b23

C21 = a120.b11+a121.b12+a122.b13+a220.b21+a211.b22+a222.b23 (2.20)

C22 = a120.b12+a121.b13 +a220.b22+a221.b23

C23 = a120.b13 +a220.b23

Pada bahasan kali ini penulis memilih teknik RCCP dengan menggunakan

Alasan menggunakan pendekatan Bill of Labor : - Metode sangat sederhana

- Mudah untuk memahaminya - Mudah diaplikasikan

2.5. J adwal Induk Pr oduksi (MPS, Master Production Schedule)

Setelah perencanaan agregat di buat, maka hasilnya akan didisagregasikan ke dalam kebutuhan-kebutuhan berdasarkan tahapan waktu untuk masing-masing jenis produksi (individual products). Perencanaan ini disebut Jadwal induk Produksi (Master Production Schedule, MPS). MPS biasanya menunjukkan kebutuhan produksi mingguan selama periode waktu antara 6 sampai 12 bulan. MPS bukan merupakan peramalan, tetapi lebih merupakan suatu jadwal yang berisi informasi tentang “kapan” produksi harus diselesaikan MPS semakin berperan pada sisten manufaktur yang besar.

Semakin besar sistem tersebut, maka perencanaan dan pengendaliannya semakin sulit, karena banyaknya jenis item yang diproduksi. Banyaknya jenis item yang diproduksi ini menimbulkan kesulitan dalam perencanaan dan pengendalian produksinya, sehingga diperlukan suatu jadwal induk yang memandu kegiatan produksi sehingga memenuhi jenis item yang akan diproduksi. MPS digunakan oleh orang-orang operasional dalam membuat perencanaan pembelian bahan baku, produksi komponen, dan perakitan akhir dari produk jadi.

menyediakan input untuk sistem MRP dan membantu manajemen produksi untuk menghasilkan prioritas-prioritas untuk penjadwalan produksi.

MPS dikembangkan agak sedikit berbeda, tergantung jenis industri Make to Stock (MTS) atau make to order (MTO) dan jumlah item yang diproduksi (sedikit atau banyak). MPS pada industri MTS menggunakan data peramalan permintaan bersih (peramalan permintaan dikurangi persediaan di tangan). Jika hanya ada beberapa produk akhir yang dibuat, maka MPS-nya merupakan suatu pernyataan tentang kebutuhan-kebutuhan akan produk individu. Bila produk akhir yang dibuat banyak misalnya lebih dari 500 item. Maka adalah tidak praktis bila kita membuat MPS berdasarkan produk individu. Dalam kasus ini, produk-produk individu biasanya dikelompokkan menjadi kelompok-kelompok produk-produk sejenis (family product), kemudian perencanaan tersebut didetailkan secara proporsional menjadi satu jadwal untuk satu item individu untuk masing-masing kelompok produk sejenis. Pendekatan yang umumnya digunakan adalah pembagian proposional berdasarkan persentase penjualan masa lalu.

Untuk industri-industri bersifat MTO, pesanan-pesanan yang belum terpenuhi adalah merupakan data permintaan yang dibutuhkan, sehingga pesanan-pesanan dari konsumen akan menentukan MPS-nya pada industri-industri dimana ada sedikit komponen-komponen dasar yang dirakit dalam banyak kombinasi-kombinasi yang berbeda untuk menghasilkan produk-produk akhir yang bervariasi, maka MPS biasanya dikembangkan untuk komponen dasar tersebut untuk produk-produk akhirnya.

mengkonversi MPS menjadi kebutuhan-kebutuhan kapasitas untuk sumberdaya-sumberdaya utama dan kemudian menentukan apakah MPS tersebut layak dengan keterbatasan-keterbatasan kapasitas yang ada.( Nasution Arman Hakim, 2005 ).

2.6. Pengukuran Ker ja

Suatu pekerjaan akan dikatakan selesai secara efisien apabila waktu penyelesaian berlangsung singkat dengan mengaplikasikan prinsip dan teknik pengaturan cara kerja yang optimal dalam system kerja, maka akan diperoleh alternatif pelaksanaan kerja yang dianggap memberikan hasil yang paling efektif dan efisien.

Pengukuran kerja adalah metode penetapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit out put yang dihasilkan. Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan. Waktu baku ini sangat diperlukan terutama sekali untuk :

a. Man Power Planning ( perencanaan kebutuhan tenaga kerja ) b. Estimasi biaya-biaya untuk upah karayawan atau pekerja. c. Penjadwalan produksi dan pengangguran.

d. Perencanaan system pemberian bonus dengan insentif bagi karyawan atau pekerja yang berprestasi.

Waktu baku yang dihasilkan dalam akrivitas pengukuran kerja akan dapat digunakan sebagai alat untuk penjadwalan rencana kerja yang menyatakan berapa lama suatu kegiatan itu harus berlangsung dan berapa out put yang dihasilkan serta berupa jumlah tenaga kerja yang dibutuhkan untuk menyelesaikan pekerjaan tersebut.

Menurut Wignjosoebroto Sritomo (2003), Teknik pengukuran kerja ini dapat dibagi atau dikelompokkan kedalam dua bagian, yaitu pengukuran kerja secara tak langsung dan pengukuran kerja secara langsung, yaitu pengukurannya dilakukan secara langsung ditempat dimana pekerjaan yang diukur dijalankan, sedangkan pengukuran tidak langsung dilaksanakan tanpa si pengamat harus ditempat pekerjaan yang diukur.

2.6.1. Pengukuran Waktu Ker ja Dengan J am Henti (Stopwacth)

Pengukuran waktu kerja dengan jam henti diperkenalkan pertama kali oleh Frederick W. Tailor sekitar abad 19 yang lalu. Metode ini terutama sekali baik diaplikasikan untuk pekerjaan yang berlangsung secara berulang-ulang. Dari hasil pengukuran maka akan diperoleh waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana waktu ini dipergunakan sebagai standart penyelesaian pekerjaan bagi semua pekerja yang sama seperti itu. Menurut Wignjosoebroto Sritomo (2003), Secara garis besar langkah-langkah untuk melakukan pengukuran dengan stopwatch adalah :

2. Mencatat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan, seperti layout planning, karakteristik / spesifikasi mesin atau peralatan lain yang digunakan.

3. Membagi operasi kerja dalam setiap elemen-elemen kerja.

4. Mengamati, mengukur, dan mencatat waktu yang dibutuhkan operator untuk menyelesaikan elemen-elemen tersebut.

5. Menetapkan jumlah siklus yang diukur dan dicatat. Meneliti apakah jumlah siklus kerja yang akan dilaksanakan ini sudah memenuhi atau tidak. Menguji keseragaman data yang diambil.

6. Menetapkan performance rute dari operator saat melaksanakan aktifitas kerja yang diukur dan dicatat waktunya tersebut.

7. Menyesuaikan waktu pengamatan berdasarkan kriteria yang ditujukan operator, sehingga akhirnya akan diperoleh waktu kerja yang normal. 8. Menyelesaikan Allowance waktu longgar untuk memberikan fleksibilitas. 9. Menetapkan waktu kerja baku, yaitu jumlah total antara waktu normal dan

waktu longgar.

Berdasarkan langkah-langkah diatas, terlihat bahwa pengukuran kerja dengan jam henti ini merupakan cara pengukuran yang paling obyektif karena waktu yang ditetapkan berdasarkan fakta yang terjadi dan tidak sekedar diestimasi secara subyektif. Disini juga berlaku asumsi-asumsi dasar sebagai berikut :

b. Operator harus memahami benar prosedur dan metode pelaksanaan kerja sebelum dilakukan pengukuran kerja. Operator yang akan dianalisa waktu kerjanya harus memiliki tingkat kemampuan rata-rata. Kondisi lingkungan fisik pekerja juga relatif tidak jauh berbeda dengan kondisi fisik pada saat pengukuran kerja dilakukan.

c. Performance mampu dikendalikan pada tingkat yang sesuai untuk seluruh periode kerja yang ada.

Menurut Wignjosoebroto Sritomo, (2003) Aktivitas pengukuran kerja dengan jam henti ( stopwatch ) dapat diaplikasika pada pekerjaan manufaktur maupun non-manufaktur asalkan kriteria-kriteria dibawah ini bisa terpenuhi : a. Pekerjaan tersebut harus dilaksanakan secara repetitive dan uniform.

b. Isi pekerjaan itu harus homogen.

c. Hasil kerja ( output ) harus dapat dihitung secara nyata ( kualitatif ) baik secara keseluruhan ataupun untuk tiap-tiap elemen kerja yang berlangsung. d. Pekerjaan tersebut cukup banyak dilaksanakan dan teratur sifatnya sehingga

akan memadai untuk diukur dan dihitung waktu bakunya.

2.6.2. Car a Pengukuran dan Pencatatan Waktu Ker ja

Menurut Wignjosoebroto Sritomo (2003), Ada tiga metode yang umum dipakai untuk mengukur elemen-elemen kerja yang menggunakan jam henti (Stopwacth) yaitu pengukuran waktu kerja secara terus menerus (Continous timing), pengukuran waktu berulang-ulang (Repetitive timing), dan pengukuran waktu secara penjumlahan (Accumulative timing).

Dalam pengukuran ini pengamat kerja akan menekan tombol stopwatch pada saat elemen kerja pertama dimulai dan membiarkan jarum petunjuk stopwacth berjalan terus menerus sampai periode atau siklus kerja selesai berlangsung. Disini pengamat kerja terus menerus mengamati jalannya jarum stop wacth dan mencatat waktu yang ditunjukkan setiap akhir dari elemen-elemen kerja pada lembar pengamatan. Waktu sebenarnya dari masing-masing elemen diperoleh dari pengurangan pada saat waktu selesai dilaksanakan. 2. Pengukuran waktu kerja secara berulang-ulang (Repetitive timing).

Pengukuran ini kadang-kadang disebut sebagai snop back methods. Pada metode ini jarum penunjuk stop watch akan dikembalikan (snop back) ke posisi semula nol pada setiap akhir dari elemen kerja yang diukur. Setelah dilihat dan dicatat waktu kerja yang diukur kemudian tombol ditekan lagi dan segera jarum penunjuk bergerak untuk mengukur elemen kerja berikutnya. Dengan cara demikian maka data waktu untuk setiap elemen kerja yang diukur akan dapat dicatat secara langsung tanpa ada pekerjaan tambahan untuk pengurangan seperti yang dijumpai dalam metode (continous timing).

3. Pengukuran waktu kerja akumulatif.

Pada waktu kerja ini memungkinkan pembaca secara langsung untuk masing-masing elemen kerja yang ada. Didalam cara ini akan digunakan dua atau lebih, stopwatch akan bekerja secara bergantian. Stopwatch ini akan didekatkan sekaligus pada papan-papan pengamatan dan dihubungkan pada suatu tuas. Apabila stopwatch pertama dijalankan maka stopwatch kedua ketiga akan berhenti dan jarum akan tetap pada posisi nol. Metode

akan lebih mudah dan lebih teliti karena jarum stopwatch tidak dalam keadaan bergerak pada saat pembacaan data.

2.6.3. Langkah – Langkah Pelak sanaan Pengukuran Waktu Ker ja.

Persiapan sebelum pengukuran waktu kerja adalah sangat penting. Karena hal tersebut sangat mempengaruhi kualitas pengukuran yang dilaksanakan. Menurut Sutalaksana, (2005) Adapun langkah-langkah yang perlu dilakukan dengan jam henti yaitu :

1. Menetapkan tujuan pengukuran.

Sebagaimana halnya dengan berbagai kegiatan lainnya tujuan melakukan kegiatan ini harus ditetapkan terlebih dahulu. Dalam pengukuran waktu kerja, hal-hal penting yang harus diperhatikan adalah untuk apa hasil pengukuran dipergunakan, berapa tingkat ketelitian dan keyakinan yang diinginkan dari hasil pengukuran.

2. Melakukan penelitihan pendahuluan.

Penelitihan pendahuluan dilakukan untuk mempelajari sistem dan kondisi kerja yang ada dengan maksud melakukan perbaikan jika diperlukan agar diperoleh kerja yang baik.

3. Memilih operator

4. Melatih operator

Dalam keadaan ini operator harus dilatih terlebih dahulu, karena sebelum diukur operator harus terbiasa dengan kondisi dan cara kerja yang telah ditetapkan. Terutama bila kondisi dan cara kerja yang dipakai tidak sama dengan yang biasa dijalankan operator.

5. Mengurangi pekerjaan atas elemen pekerjaan.

Pekerjaan dipecahkan menjadi elemen pekerjaan yang merupakan gerakan bagi orang yang bersangkutan. Elemen inilah yang diukur waktunya (waktu siklus). Tujuan dilakukan pengamatan atas elemen-elemen yaitu untuk menjelaskan catatan tentang tata cara yang dilakukan, untuk mamungkinkan melakukan penyesuaian bagi elemen, untuk memudahkan mengamati terjadinya elemen yang tidak baku dan memungkinkan dikembangkan data waktu standart ataupun tempat kerja yang bersangkutan.

6. Menyiapkan alat pengukuran.

Peralatan yang dibutuhkan untuk aktivitas pengukuran kerja dengan jam henti ini antara lain : jam henti, papan pengamatan, lembar pengamatan dan alat-alat tulis serta penghitung ( kalkulator ).

2.6.4. Melakukan Penguk uran Waktu

1. Pengukuran pendahuluan.

Pengukuran pendahuluan dimaksudkan untuk mengetahui berapa kali pegukuran harus dilakukan untuk tingkat-tingkat ketelitihan dan keyakinan yang didapat dari hasil perhitungan waktu pengamatan. Biasanya pengukuran waktu dilakukan sebanyak 25 kali pengukuran

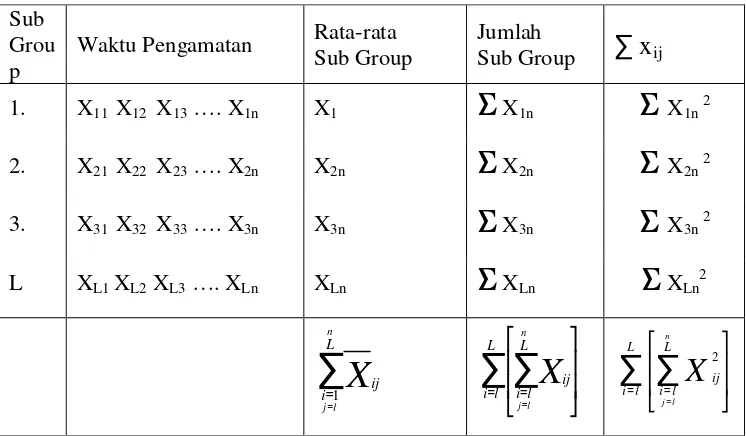

Tabel 2.3. Pengukuran Waktu Ker ja Sub

Grou p

Waktu Pengamatan Rata-rata Sub Group

Jumlah

Sub Group

∑

x

ij 1. X11 X12 X13 …. X1n X1Σ

X1nΣ

X1n 22. X21 X22 X23 …. X2n X2n

Σ

X2nΣ

X2n 23. X31 X32 X33 …. X3n X3n

Σ

X3nΣ

X3n 2L XL1 XL2 XL3 …. XLn XLn

Σ

XLnΣ

XLn2∑

= = n l j Li1

X

ij∑ ∑

= =

= L l i L l i ij n l jX

∑ ∑

= = = L l i L l i ij n l j

X

2( Sumber : Ergonomi, Studi Gerakan dan Waktu Edisi Pertama Cetakan ke-3, Wigjosoebroto Sritomo, 2003 )

Keterangan :

Xij = Waktu pengamatan berturut turut

(I = 1,2,3,….,1 ; = 1,2,3,…,n) Xij = Rata rata pengamatan berturut-turut

2. Ujian keseragaman data.

Tugas mengukur adalah mendapatkan data yang seragam, karena ketidak seragaman data tanpa disadari maka diperlukan suatu alat untuk “mendeteksi” batas-batas kontrol yang dibentuk dari data merupakan batas seragam tidaknya data. Data dikatakan seragam yaitu berasal dari sistem sebab yang sama, bila diantara kedua batas kontrol, dan tidak seragam berasal dari sistem sebab yang sama, bila berada diantara kedua batas kontrol, dan data dikatakan tidak seragam yaitu berasal dari sistem yang berbeda, jika berada diluar batas control. Yang diperhatikan dalam pengujian keseragaman adalah data yang berbeda didalam batas-batas kontrol tersebut.

a. Menghitung harga rata dari rata-rata sup group dengan

L xij

X

ij=Σ

(2.1)b. Menghitung standart deviasi dari waktu pengamatan

Adalah akar dari varians dimana semakin kecil standart deviasi sebuah data, maka semakin tidak bervariasi data tersebut dan sebaliknya, semakin besar standart deviasi sebuah data, maka semakin bervariasi data tersebut.

1

−

−

=

∑

N

x

x

ij ijσ (2.2)

c. Menghitung standar deviasi sebenarnya dari waktu pengamatan. Adalah standart deviasi dibagi dengan akar sub grup data pengamatan.

L

σ

d. Menghitung derajat ketelitian tiap operator.

Adalah penyimpangan maksimum hasil pengukuran dari waktu penyelesaian sebenarnya.

% 100

x X

S =

σ

x (2.4)e. Menghitung tingkat keyakinan (confidence level)

Adalah menunjukkan besarnya keyakinan pengukuran bahwa hasil yang diperoleh memenuhi syarat ketelitian.

CL = 100% - S% (2.5) f. Menghitung batas kontrol atas (BKA) dan batas kontrol bawah (BKB)

a. Batas Kontrol Atas (BKA) :

Garis yang menyatakan penyimpangan paling tertinggi dari “ nilai baku “ terdapat sejajar diatas central.

BKA = X +

k

σ

x

( 2.6) b. Batas Kontrol Bawah (BKB) : Garis bawah yang sejajar garis sentral.BKB = X -

k

σ

x

( 2.7)g. Analisa keseragaman data

dikeluarkan dan tidak diikutsertakan dalam perhitungan selanjutnya.

Gambar 2.5.

Peta Kontrol untuk Test Keseragaman Data h. Uji kecukupan data

Uji kecukupan data dipakai untuk mendapatkan tingkat ketelitian dan tingkat keyakinan yang merupakan pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan tidak akan melakukan pengukuran yang sangat banyak karena data sudah mencukupi. Uji ini dilakukan setelah data hasil pengukuran setelah seragam. Uji kecukupan data dapat dihitung dengan rumus :

( )

∑ ∑ − ∑ =

x x x n s k

ij ij ij N

2 2

'

2

(2.8)

Keterangan :

N’ = Jumlah pengamatan teoritis yang harus dilakukan/diperlukan. N = Jumlah pengamatan yang dilakukan

S = Tingkat ketelitian

a. Apabila N’ < N, berarti jumlah pengamatan yang kita butuhkan sudah cukup.

b. Apabila N’ > N, berarti jumlah pengamatan yang kita butuhkan harus ditambah lagi sesuai dengan tingkat kepercayaan dan tingkat ketelitian yang diharapkan.

Wignjosoebroto Sritomo, (2003).

2.6.5 Per hitungan Wak tu Baku

Menurut Sutalaksana, (2005) Perhitungan output standart merupakan langkah berikutnya setelah dilakukan pengukuran waktu kerja dan dilakukan uji keseragaman dan kecukupan data. Untuk mendapatkan output standart perlu ditempuh langkah-langkah sebagai beriku :

a. Menghitung waktu siklus rata-rata setiap elemen kegiatan (Ws) :

N

Ws

=

∑

x

ij (2.9)b. Menghitung waktu normal (Wn) :

Wn = Ws x P (2.10) Di mana p faktor penyesuaian yang digunakan untuk menormalkan waktu pengamatan yang diperoleh, jika pekerja dinilai bekerja secara tidak wajar. c. Menghitung waktu baku (Wb) :

allowance Wn

Wb

(%) % 100

% 100

− −

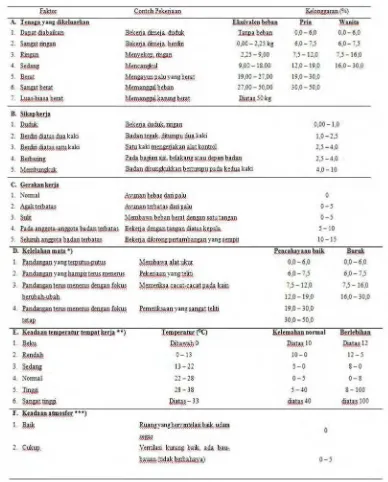

2.6.6 Faktor Penyesuaian (Rating Per for mance)

Aktivitas untuk menilai atau mengevaluasi kecepatan kerja operator dikenal sebagai “Rating Performance”. Dengan melakukan rating ini diharapkan waktu kerja yang diukur bisa “dinormalkan” kembali. Ketidak normalan dari waktu kerja ini yang diakibatkan oleh operator bekerja secara kurang wajar yaitu bekerja dalam tempo atau kecepatan yang tidak sebagaimana semestinya.

Waktu normal bukanlah waktu yang disediakan untuk pekerjaan yang bersangkutan, karena angka ini harus dinaikkan dengan waktu tambahan yang disediakan untuk gangguan-gangguan, kebutuhan-kebutuhan pribadi operator, dan penunda-penunda yang berada di luar keluasaannya.

Westing house system’s Rating adalah sistem untuk memberikan rating performance yang umumnya diaplikasikan di dalam aktivitas pengukuran kerja. Selain kecakapan (skill) dan usaha (effort) sebagai faktor yang mempengaruhi

performance manusia, maka Westing house menambahkan lagi dengan kondisi kerja (working condition) dan keajekan (consistency) dari operator dalam melakukan kerja. Tabel performance rating westing house dapat dilihat pada tabel 2.2.

Tabel 2.4

Performance Rating dengan System Westinghouse

SKILL EFFORT

+ 0,15 AI Superskill + 0,13 AI Superskill

+ 0,13 A2 + 0,12 A2

+ 0,11 B1 Excellent + 0,10 B1 Excellent

+ 0,08 B2 + 0,08 B2

+ 0,06 C1 Good + 0,05 C1 Good

+ 0,03 C2 + 0,02 C2

0,00 D Average 0,00 D Average - 0,05 E1 Fair - 0,04 E1 Fair

- 0,10 E2 - 0,08 E2

- 0,22 F2 - 0,17 F2

CONDITION CONSISTENCY

+ 0,06 A Ideal + 0,04 A Ideal + 0,04 B Excellent + 0,03 B Excellent

+ 0,02 C Good + 0,01 C Good

0,00 D Average 0,00 D Average

- 0,03 E Fair - 0,02 E Fair

- 0,07 F Poor - 0,04 F Poor

( Sumber : Teknik Tata Cara Kerja, Sutalaksana, 2005 )

Menurut Wignjosoebroto Sritomo, (2003) Metode westinghouse ini mempertimbangkan empat buah faktor dalam mengevaluasi performance rating, antara lain :

1. Keterampilan (skill) adalah “kecakapan atau kemampuan dalam mengerjakan suatu metode yang diberikan”. Selanjutnya berhubungan dengan pengalaman, ditunjukkan dengan koordinasi yang baik antara pikiran dan tangan.

2. Usaha (effort) adalah “kesungguhan yang ditunjukkan atau diberikan oleh seorang operator saat melaksanakan pekerjaannya”. Usaha ditunjukan oleh kecepatan pada tingkat kemampuan yang dimiliki dan dapat dikontrol pada tingkat yang tinggi oleh perator.

3. Kondisi (condition) adalah “kondisi fisik lingkungan di tempat kerja.” Yang meliputi keadaan pencahayaan, temperatur dan kebisingan ruangan. Kondisi merupakan suatu prosedur performance rating yang berpengaruh pada operator dan bukan pada operasi.

dari satu siklus ke siklus yang lain. Konsistensi dikatakan sempurna (perfect) jika waktu penyelesaian selalu sama setiap saat.

“Skill dan effort” di bagi menjadi superskill, excellent, good, average, fair, dan poor. Sedangkan “Condition dan Consistency” di bagi menjadi ideal,

excellent, good, average, fair dan poor.

2.6.7 Faktor Kelonggar an (Allowance)

Waktu normal untuk suatu elemen operasi kerja adalah semata-mata menunjukkan bahwa operator yang berkualifikasi baik akan bekerja menyelesaikan pekerjaan pada kecepatan/tempo kerja yang normal. Waktu normal untuk suatu operator menggambarkan lamanya waktu yang diperlukan oleh operator rata-rata bila bekerja pada langkah normal dan tanpa menghiraukan waktu tambahan untuk kebutuhan-kebutuhan pribadi, istirahat, dan penundaan-penundaan lain di luar kekuasaannya.

2.6.7.1 Kelonggar an untuk Kebutuhan Pr ibadi ( per sonal allowance ) Yang termasuk ke dalam kebutuhan pribadi adalah hal-hal yang seperti minum sekedarnya untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap dengan teman sekerja untuk menghilangkan ketegangan ataupun kejenuhan dalam bekerja.

Kebutuhan-kebutuhan ini jelas-jelas sebagai sesuatu mutlak tidak bisa, misalnya seseorang diharuskan terus bekerja dengan rasa olahraga, atau melarang pekerja untuk sama sekali tidak bercakap-cakap sepanjang jam kerja. Larangan demikian tidak saja merugikan pekerja (karena merupakan tuntutan psikologis dan fisiologis yang wajar) tetapi juga merugikan perusahaan karena dengan kondisi demikian pekerja tidak akan dapat bekerja dengan baik bahkan hampir dipastikan produktivitasnya menurun.

mempunyai karakteristik sendiri-sendiri dengan “tuntutan” yang berbeda-beda. Penelitian yang khusus perlu dilakukan untuk menentukan besarnya kelonggaran ini dengan tepat seperti sampling pekerjaan ataupun secara fisiologis.

Menurut Sutalaksana, 2005 Berdasarkan penelitian ternyata besarnya kelonggaran ini bagi pekerja pria berbeda dengan pekerja wanita. Misalnya untuk pekerjaan-pekerjaan ringan pada kondisi kerja normal pria memerlukan 2 - 2,5%. Dan wanita membutuhkan 5% (prosentasi ini adalah waktu normal)

2.6.7.2 Kelonggar an untuk Menghilangkan Rasa Fatique

Rasa Fatique tercermin antara lain dari menurunnya hasil produksi baik jumlah maupun kualitasnya. Karena salah satu cara untuk menentukan besarnya kelonggaran ini adalah dengan melakukan pengamatan sepanjang hari kerja dengan mencatat pada saat-saat dimana hasil produksi manurun. Tetapi masalahnya adalah kesulitan dalam menentukan saat-saat dimana menurunnya hasil produksi disebabkan oleh timbulnya rasa fatique karena masih banyak kemungkinan-kemungkinan lain.

Jika rasa fatique telah datang dan pekerja harus bekerja untuk menghasilkan performance normalnya, maka usaha yang dikeluarkan pekerja lebih besar dari normal dan ini akan menambah rasa fatique. Bila ini berlangsung terus menerus pada akhirnya akan terjadi rasa fatique yang total yaitu jika anggota badan yang bersangkutan sudah tidak dapat melakukan gerak kerja sama sekali walaupun sangat dikehendaki.

sedemikian rupa, sehingga lambatnya gerakan-gerakan kerja ditunjukan untuk menghilangkan rasa fatique.

2.6.7.3 Kelonggar an untuk Hambatan-Hambatan Tak Ter hindar i

Dalam melaksanakan pekerjaannya, pekerja tidak lepas dari berbagai “hambatan”. Ada hambatan yang dapat dihindari seperti mengobrol yang berlebihan dengan menganggur dengan sengaja, ada pula hambatan yang tidak dapat dihindari karena berada diluar kekuasaan pekerja untuk mengendalikannya.

Bagi hambatan yang pertama jelas tidak ada pilihan selain untuk menghindarkannya, sedangkan bagi yang terakhir walaupun harus diusahakan serendah mungkin, hambatan akan tetap ada karena harus diperhitungkan dalam perhitungan waktu baku.

Menurut Sutalaksana (2005) Beberapa contoh yang termasuk ke dalam hambatan tidak terhindari adalah :

a. Menerima atau meminta petunjuk kepada pengawas. b. Melakukan penyesuaian-penyesuaian mesin

c. Memperbaiki kemacetan-kemacetan singkat seperti mengganti alat potong yang patah, memasang kembali ban yang lepas dan sebagainya

d. Mengasah peralatan potong

e. Mengambil alat-alat khusus atau bahan-bahan khusus dari gudang f. Hambatan-hambatan dari kesalahan pemakai alat ataupun bahan g. Mesin berhenti karena matinya aliran listrik.

banyaknya penyebab, seperti mesin, kondisi, prosedur kerja, ketelitian suplay alat dan bahan, dan sebagainya.

2.7 Per amalan

Nasution Arman Hakim, (2005) Peramalan adalah proses untuk memperkirakan beberapa kebutuhan dimasa datang yang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan ataupun jasa. Sedangkan peramalan permintaan merupakan tingkat permintan produk-produk yang diharapkan akan terealisir untuk jangka waktu tertentu pada masa yang akan datang. Peramalan permintaan ini digunakan untuk meramalkan permintaan dari produk yang bersifat bebas (tidak tergantung), seperti peramalan produk jadi.

2.7.1. J enis-jenis Per amalan

Pada umumnya peramalan dapat dibedakan dari berbagai segi tergantung dari cara melihatnya. Apabila dilihat dari sifat penyusunan, maka peramalan dapat dibedakan atas 2 macam, yaitu :

1. Peramalan subyektif, yaitu peramalan yang didasarkan atas perasaan atau intuisi dari orang yang menyusunnya.

2. Peramalan Objektif, yaitu peramalan yang didasarkan atas data yang relevan pada masalah, dengan menggunakan teknik dan metode dalam penganalisaan data tersebut.

1. Peramalan jangka panjang, yaitu peramalan yang dilakukan untuk penyusunan hasil ramalan yang jangka waktunya lebih dari satu setengah tahun. Peramalan ini biasanya diperlukan dalam penyusunan rencana pembangunan daerah, atau rencana ekspansi suatu pekerjaan.

2. Peramalan jangka pendek yaitu peramalan yang dilakukan untuk penyusunan hasil ramalan dengan jangka waktu yang kurang dari satu setengah tahun. Peramalan seperti ini diperlakukan dalam penyusunan rencana tahunan, rencana produksi, rencana penjualan, dan anggaran perusahaan.

Nasution Arman Hakim, (2005)

2.7.2 Kar akter istik Per amalan yang Baik

Menurut Nasution Arman Hakim, (2005), peramalan yang baik mempunyai beberapa kriteria yang penting, antara lain akurasi, biaya, dan kemudahan. Penjelasan dari kriteria – kriteria tersebut adalah sebagai berikut :

1. Akurasi

Peramalan yang terlalu tinggi akan mengakibatkan terjadinya penumpukan persediaan, sehingga banyak modal terserap sia – sia. Keakuratan dari hasil peramalan ini berperan penting dalam menyeimbangkan persediaan yang ideal (meminimasi penumpukan persediaan dan memaksimasi tingkat pelayanan).

2. Biaya

Biaya yang diperlukan dalam pembuatan suatu peramalan adalah tergantung dari jumlah item yang diramalkan, lamanya periode peramalan, dan metode peramalan yang dipakai. Ketiga faktor pemicu biaya tersebut akan mempengaruhi berapa banyak data yang dibutuhkan, bagaimana pengolahan datanya (manual atau komputerisasi), bagaimana penyimpanan datanya dan siapa tenaga ahli yang diperbantukan. Pemilihan metode peramalan harus disesuaikan dengan dana yang tersedia dan tingkat akurasi yang ingin didapat, misalnya item – item yang penting akan diramalkan dengan metode yang canggih dan mahal, sedangkan item – item yang kurang penting bisa diramalkan dengan metode yang sederhana dan murah. Prinsip ini merupakan adopsi dari Hukum Pareto (Analisa ABC)

3. Kemudahan

2.7.3 Langkah-langkah Per amalan

Menurut Nasution Arman Hakim, (2005), Peramalan yang baik adalah peramalan yang dilakukan dengan mengikuti langkah-langkah atau penyusunan yang baik. Pada dasarnya ada langkah peramalan yang penting, yaitu

1. Menganalisa data masa lalu, yang dilakukan dengan cara membuat tabulasi dari data masa lalu. Dari tabulasi data, maka dapat diketahui pola dari data tersebut.

2. Menentukan metode yang digunakan. Metode peramalan yang baik adalah metode yang menghasilkan penyimpangan antara hasil peramalan dengan nilai kenyataan yang sekecil mungkin.

3. Memproyeksikan data masa lalu dengan menggunakan metode yang dipergunakan, mempertimbangkan beberapa faktor perubahan. Faktor-faktor perubahan tersebut antara lain terdiri dari perubahan kebijakan-kebijakan yang mungkin terjadi, termasuk perubahan kebijakan pemerintah, perkembangan teknologi dan penemuan-penemuan baru dan perbedaan dengan hasil ramalan yang ada dengan kenyataannya.

2.7.4 Beber a pa Sifat Hasil Per amalan

Nasution Arman Hakim, (2005), Dalam membuat peramalan atau menerapkan hasil suatu peramalan, maka ada beberapa hal yang harus dipertimbangkan, yaitu :

2. Peramalan seharusnya memberikan informasi tentang berapa ukuran kesalahan, artinya karena peramalan pasti mengandung kesalahan, maka adalah penting bagi peramal untuk menginformasikan seberapa besar kesalahan yang mungkin terjadi.

3. Peramalan jangka pendek lebih akurat dibandingkan peramalan jangka panjang. Hal ini disebabkan karena pada peramalan jangka pendek, factor – faktor yang mempengaruhi permintaan relative masih konstan, sedangkan semakin panjang periode peramalan, maka semakin besar pula kemungkinan terjadinya perubahan faktor – faktor yang mempengaruhi permintaan.

2.7.5 Metode Peramalan

Metode peramalan adalah cara memperkirakan secara kuantitatif apa yang terjadi pada masa yang akan datang, berdasarkan data yang relevan pada masa lalu. Keberhasilan dari suatu peramalan sangat ditentukan oleh :

1. Pengetahuan teknik tentang informasi data masa lalu yang dibutuhkan, informasi ini berisikan data kuatitatif.

2. Teknik dan metode peramalan.

2.7.6 Kegunaan Metode Per amalan

Metode peramalan yang dipergunakan sangat besar manfaatnya, apabila dikaitkan dengan keadaan informasi atau daya yang dipunyai. Metode peramalan juga memberikan urutan pengerjaan dan pemecahan atas pendekatan suatu masalah dalam peramalan, sehingga bila digunakan pendekatan yang sama atas permasalahan dalam suatu kegiatan peramalan, maka akan didapat dasar pemikiran dan pemecahan yang sama. Menurut Nasution Arm