DI CV. FAJ AR TEKNIK SEJ AHTERA, SIDOARJ O

S

S

K

K

R

R

I

I

P

P

S

S

I

I

D

DiiaajjuukkaannOOlleehh:: ADIK ALFAN ARIANDI

NPM : 0732010022

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vii

ABSTRAKSI ... viii

BAB I PENDAHULUAN

1.1

Latar Belakang ... 1

1.2

Rumusan Masalah ... 2

1.3

Batasan Masalah. ... 2

1.4

Asumsi ... 3

1.5

Tujuan Penelitian... 3

1.6

Manfaat Penelitian... 3

1.7

Sistematika Penulisan... 4

BAB II

TINJ AUAN PUSTAKA

2.1

Distribusi ………... 6

2.2

Fungsi Dasar Manajemen Distribusi dan Transportasi ……... 7

2.3

Distribution Requirement Planning (DRP) ... 11

2.4

Lead Time (Waktu Tenggang) ... 14

2.5

Economic Order Quantity (EOQ) dan Safety Stock ... 15

2.9

Ukuran Akurasi Hasil Peramalan ... 27

2.10

Uji Verifikasi Peramalan (Moving Range Chart = MRC) ... 28

2.11

Penelitian Terdahulu... 31

BAB III METODE PENELITIAN

3.1

Tempat dan Waktu Penelitian ... 34

3.2

Identifikasi dan Definisi Operasional Variabel ... 34

3.3

Metode Pengumpulan Data... 35

3.4

Metode Pengolahan Data... 35

3.5

Langkah – Langkah Pemecahan Masalah... 40

BAB IV HASIL DAN PEMBAHASAN

4.1

Jumlah Permintaan Dan Persediaan Produk ... 46

4.2

Biaya Distribusi Dengan Menggunakan Metode Perusahaan ... 50

4.3

Biaya Distribusi Dengan Menggunakan Metode DRP ... 52

4.4

Peramalan Permintaan Produk ... 57

4.5

Jadwal Distribusi ... 65

BAB V KESIMPULAN DAN SARAN

5.1

Kesimpulan... 68

5.2

Saran... 70

DAFTAR PUSTAKA

LAMPIRAN

viii

Suatu perusahaan banyak dihadapkan pada masalah yang berhubungan dengan sistem distribusi. Masalah yang timbul karena konsumen berada pada lokasi yang terpisah secara geografis, hal ini mengakibatkan pentingnya untuk menyimpan persediaan pada beberapa lokasi sehingga dapat menimbulkan masalah pada manajemen dalam mengkoordinasikan sistem distribusi dari bagian pemasaran, juga pada bagian produksi yang akan menghasilkan produk terbaik. Untuk itu diperlukan adanya sistem distribusi yang baik serta persediaan produk yang tepat agar tingkat kepuasan konsumen maupun keuntungan perusahaan dapat terjaga.

CV. Fajar Teknik Sejahtera adalah perusahaan manufaktur yang bergerak dalam bidang industri pelapis Roll Conveyor dan Rubber Packing, distribusi yang dilakukan perusahaan didasarkan atas permintaan dari para pelanggan. Di dalam perusahaan ini belum terdapat adanya suatu perencanaan dan penjadwalan aktifitas distribusi produk yang terkoordinasi dengan baik, sehingga permintaan untuk masing-masing jenis produk kurang terkontrol yang mengakibatkan terjadinya keterlambatan pendistribusian produk.

Dengan adanya masalah tersebut, maka dilakukan perencanaan dan penjadwalan distribusi dengan metode Distribution Requirement Planning (DRP). Diharapkan dengan adanya perencanaan dan penjadwalan aktivitas distribusi yang baik, keberhasilan dalam pemenuhan permintaan pelanggan akan menjadi lebih optimal, kinerja penjualan meningkat dalam memenuhi order dengan tepat waktu dan tepat jumlah sehingga biaya distribusi dapat ditekan seminimal mungkin.

Hasil dari penelitian diperoleh penjadwalan aktifitas distribusi untuk produk Roll Conveyor bulan Maret 2012 yaitu pengiriman ke Pasuruan sebanyak 140 unit, Malang sebanyak 119 unit, Mojokerto sebanyak 131 unit, Jombang sebanyak 136 unit, dan Kediri sebanyak 142 unit. Untuk produk Rubber Packing bulan Maret 2012 yaitu pengiriman ke Pasuruan sebanyak 218 unit, Malang sebanyak 246 unit, Mojokerto sebanyak 235 unit, Jombang sebanyak 241 unit, dan Kediri sebanyak 254 unit. Biaya distribusi dengan metode perusahaan tahun 2011 sebesar Rp. 49.798.900,- sedangkan biaya distribusi dengan metode

Distribution Requirement Planning (DRP) tahun 2011 sebesar Rp. 45.519.050,-.

Maka didapatkan penghematan sebesar Rp. 4.279.850,- atau 8,59% per tahun.

ix

A company frequently faces problems related to distribution system. This happens since customers are separated geographically. This leads to the importance of a company to store their supply in different locations which may cause problem appears between marketing and production departments. Thus, it is necessary for a company to have excellent distribution system and product supply so customer satisfaction and company profit can be maintained.

CV Fajar Teknik Sejahtera is a manufacturing company in Roll Conveyor and Rubber Packing industry. The company’s distribution is based on customers’ demands. There is insufficient distribution planning and scheduling which cause delay in distributing the products.

In regards with the problem mentioned above, it is necessary for the company to have distribution planning and scheduling using Distribution Requirement Planning (DRP) method. This method is used to enable the company optimize the product delivery to the customers, to increase sales performance to deliver orders in timely manner and in exact product amount required so that distribution cost can be minimized.

From this study, we can see the distribution activity for Roll Conveyor Product in March 2012 included several areas, such as Pasuruan (140 units), Malang (119 units), Mojokerto (131 units), Jombang (136 units), and Kediri (142 units). The distribution activity for Rubber Packing Product in March 2012 also covered several areas, such as Pasuruan (218 units), Malang (246 units), Mojokerto (235 units), Jombang (241 units), and Kediri (254 units). Distribution cost in 2011 is IDR 49.798.900. However, if we use Distribution Requirement Planning method, the cost can be reduced until IDR 45.519.050. in which there is distribution cost efficiency in the amount of IDR 4.279.850 (8,59% per year)

BAB I PENDAHULUAN

1.1 Latar Belaka ng

Perkembangan dunia usaha mengalami persaingan yang begitu ketat dan peningkatan permintaan layanan lebih dari pelanggan. Dalam memenangkan persaingan tersebut perusahaan menggunakan berbagai cara diantaranya meningkatkan kepuasan pelanggan melalui produk berkualitas, ketepatan waktu pengiriman, dan efisiensi biaya. Kebijaksanaan untuk pengendalian persediaan produk pada suatu lokasi tertentu dapat menimbulkan masalah pada manajemen dalam mengkoordinasikan perencanaan distribusi dari bagian pemasaran, juga pada bagian produksi yang menghasilkan tingkat persediaan produk yang dihasilkan terbaik, sehingga tingkat kepuasan pelanggan maupun keuntungan perusahaan dapat terjaga.

CV. Fajar Teknik Sejahtera adalah perusahaan manufaktur yang bergerak dalam bidang industri pelapis Roll Conveyor dan Rubber Packing, distribusi yang dilakukan perusahaan didasarkan atas permintaan dari para pelanggan. Di dalam perusahaan ini belum terdapat adanya suatu perencanaan dan penjadwalan aktifitas distribusi produk dengan baik, sehingga permintaan untuk masing-masing jenis produk kurang terjadwal yang mengakibatkan terjadinya keterlambatan pendistribusian produk.

baik, keberhasilan dalam pemenuhan permintaan pelanggan akan menjadi lebih optimal, kinerja penjualan meningkat dalam memenuhi order dengan tepat waktu dan tepat jumlah sehingga biaya distribusi dapat ditekan seminimun mungkin.

1.2 Per umusan Masalah

Berdasarkan permasalahan yang ada di perusahaan, maka dirumuskan permasalahan penelitian sebagai berikut :

”Bagaimana merencanakan penjadwalan distribusi produk pelapis Roll Conveyor dan Rubber Packing untuk tiap distributor dengan biaya distribusi yang minimum?”.

1.3 Batasan Masalah

Batasan masalah dalam penelitian ini adalah :

1. Penelitian dilakukan pada produk pelapis Roll Conveyor dan Rubber Packing. 2. Proses produksi tidak dibahas secara khusus dalam penulisan skripsi ini. 3. Terdapat lima kota tujuan distribusi dari kota asal Sidoarjo menuju ke kota

Pasuruan, Malang, Mojokerto, Jombang, dan Kediri.

4. Data permintaan yang digunakan dimulai dari periode bulan Januari 2011 sampai dengan Februari 2012.

1.4 Asumsi

Asumsi yang digunakan dalam penelitian ini adalah :

1. Kondisi kendaraan selama perjalanan dalam kondisi stabil, tidak ada kerusakan dan tidak ada kemacetan selama perjalanan.

2. Waktu pemesanan produk oleh pelanggan tidak diperhitungkan. 3. Transaksi perusahaan berjalan lancar.

1.5 Tujuan Penelitian

Adapun tujuan dari penelitian mengenai perencanaan distribusi adalah: 1. Merencanakan penjadwalan distribusi produk pelapis Roll Conveyor dan

Rubber Packing.

2. Menentukan total biaya distribusi yang minimum.

1.6 Manfaat Penelitian

Adapun manfaat yang diperoleh dari penelitian ini adalah :

1. Menambah pengetahuan penulis khususnya dalam bidang pendistribusian produk dari perusahaan sampai ke distributor.

2. Menerapkan teori yang telah didapat selama di bangku perkuliahan dengan praktek di lapangan.

1.7 Sistematika Penulisan

Sistematika penulisan yang digunakan dalam pelaksanaan penelitian ini adalah sebagai berikut :

BAB I PENDAHULUAN

Berisi gambaran umum masalah yang terdiri dari Latar Belakang, Perumusan Masalah, Batasan Masalah, Asumsi, Tujuan Penelitian, Manfaat Penelitian, dan Sistematika Penulisan.

BAB II TINJAUAN PUSTAKA

Berisi tentang landasan teori yang menjadi referensi atau acuan yang akan digunakan untuk melakukan pembahasan dan analisa masalah nantinya, yang mana landasan teori ini berisi teori-teori tentang suatu metode peramalan, pandangan umum tentang persediaan, tinjauan umum metode Distribution Requirement Planning, juga mencakup konsep, dan kegunaan distribusi tersebut pada proses distribusi produk. BAB III METODE PENELITIAN

Mencakup lokasi pencarian data, metode pengumpulan data dan pengolahan data.

BAB IV HASIL DAN PEMBAHASAN

BAB V KESIMPULAN DAN SARAN

Berisi kesimpulan dari hasil pembahasan dan analisa data yang telah dikerjakan dan saran yang dianjurkan untuk pertimbangan perusahaan di masa yang akan datang.

BAB II

TINJ AUAN PUSTAKA

2.1

Distribusi

Distribusi adalah bagian yang bertanggung jawab terhadap perencanaan,

pelaksanaan, dan pengendalian aliran material dari produsen ke konsumen dengan

suatu keuntungan. Sedangkan persediaan merupakan semua barang dan bahan yang

dipakai dalam proses produksi dan distribusi perusahaan. Jadi distribusi persediaan

adalah suatu aktifitas perencanaan, pelaksanaan dan pengendalian proses produksi

dan distribusi perusahaan dari produsen hingga sampai ke konsumen untuk

memperoleh suatu keuntungan.

Distribusi sangatlah penting, sebab pada umumnya pemasok pabrikan, dan

pelanggan yang potensial tersebar luas secara geografis dengan meluasnya pasar,

tentunya akan diikuti dengan peningkatan volume produksi, maka biaya pembelian

atau biaya produksi akan berkurang, sehingga akan meningkatkan keuntungan

perusahaan untuk mendukung hal tersebut dibutuhkan sistem distribusi yang baik.

Ada beberapa faktor yang mempengaruhi distribusi adalah saluran distribusi, jenis

pasar yang akan dilayani, karakteristik produk, jenis transportasi yang digunakan.

Salah satu keputusan operasional yang sangat penting dalam manajemen

distribusi adalah penentuan jadwal serta rute pengiriman dari satu lokasi ke beberapa

lokasi tujuan. Dan secara umum permasalahan penjadwalan dan penentuan rute

meminimumkan biaya pengiriman, meminimumkan waktu, atau meminimumkan

jarak tempuh. (Pujawan, 2005)

Saluran distribusi adalah saluran yang digunakan untuk menyalurkan suatu

produk dari produsen ke konsumen (konsumen akhir atau pemakai produk industri).

Fungsi saluran distribusi adalah :

1.

Mengumpulkan informasi yang diperlukan untuk perencanaan dan memudahkan

pertukaran.

2.

Mengembangkan dan menyebarkan komunikasi mengenai tawaran.

3.

Melakukan pencarian dan berkomunikasi dengan calon pembeli.

4.

Mengusahakan perundingan untuk mencapai persetujuan akhir atas harga dan

ketentuan lainnya mengenai tawaran agar perpindahan pemilikan dapat terjadi.

5.

Melaksanakan pengangkutan dan penyimpanan produk.

6.

Mengatur distribusi dana untuk menutup biaya saluran distribusi.

7.

Menerima resiko dalam hubungan dengan pelaksana pekerjaan saluran

pemasaran.

2.2

Fungsi Dasar Manajemen Distribusi dan Transpor tasi

Pujawan (2005) mengemukakan bahwa secara tradisional dikenal manajemen

distribusi dan transportasi dengan berbagai sebutan. Sebagian perusahaan

menggunakan istilah manajemen logistik, sebagian lagi menggunakan istilah

distribusi fisik (physical distribution). Kegiatan transportasi dan distribusi bisa

dilakukan perusahaan manufaktur dengan membentuk bagian distribusi / transportasi

tujuan-tujuan di atas, siapapun yang melaksanakan (internal perusahaan atau mitra pihak

ketiga). Manajemen distribusi dan transportasi pada umumnya melakukan sejumlah

fungsi dasar yang terdiri dari :

1.

Melakukan segmentasi dan menentukan target service level.

Segmentasi pelanggan perlu dilakukan karena kontribusi mereka pada revenue

perusahaan sangat bervariasi dan karakteristik tiap pelanggan bisa sangat berbeda

antara satu dengan lainnya. Dari segi revenue, sering kali hukum pareto 20 / 80

berlaku disini. Artinya hanya sekitar 20% dari pelanggan atau area penjualan

menyumbangkan sejumlah 80% dari pendapatan yang diperoleh perusahaan.

Perusahaan tidak bisa menomorsatukan semua pelanggan. Dengan memahami

perbedaan karakteristik dan kontribusi tiap pelanggan atau area distribusi,

perusahaan bisa mengoptimalkan alokasi persediaan maupun kecepatan

pelayanan.

2.

Menentukan mode transportasi yang akan digunakan.

Tiap mode transportasi memiliki karakteristik yang berbeda dan mempunyai

keunggulan serta kelemahan yang berbeda juga. Sebagai contoh, transportasi laut

memiliki keunggulan dari segi biaya yang lebih rendah, namun lebih lambat

dibandingkan dengan transportasi udara. Manajemen transportasi harus bisa

menentukan mode apa yang akan digunakan dalam mengirimkan /

mendistribusikan produk-produk mereka ke pelanggan. Kombinasi dua atau lebih

mode transportasi tentu bisa atau bahkan harus dilakukan tergantung pada situasi

3.

Melakukan konsolidasi informasi dan pengiriman.

Konsolidasi merupakan kata kunci yang sangat penting dewasa ini. Tekanan

untuk melakukan pengiriman cepat namun murah menjadi pendorong utama

perlunya melakukan konsolidasi informasi maupun pengiriman. Salah satu contoh

konsolidasi informasi adalah konsolidasi data permintaan dari berbagai regional

distribution center oleh central warehouse untuk keperluan pembuatan jadwal

pengiriman. Sedangkan konsolidasi pengiriman dilakukan misalnya dengan

menyatukan permintaan beberapa toko yang berbeda dalam sebuah truk. Dengan

cara ini, truk bisa berjalan lebih sering tanpa harus membebankan biaya lebih

kepada pelanggan atau klien yang menginginkan produk tersebut.

4.

Melakukan penjadwalan dan penentuan rute pengiriman.

Salah satu kegiatan operasional yang dilakukan oleh gudang atau distributor

adalah menentukan kapan sebuah truk harus berangkat dan rute mana yang harus

dilalui untuk memenuhi permintaan dari sejumlah pelanggan. Apabila jumlah

pelanggan sedikit, keputusan ini bisa diambil dengan relatif gampang. Namun

perusahaan yang memiliki ribuan atau puluhan ribu toko atau tempat-tempat

penjualan yang harus dikunjungi, penjadwalan dan penentuan rute pengiriman

adalah pekerjaan yang sangat sulit dan kekurangtepatan dalam mengambil dua

keputusan tersebut bisa berimplikasi pada biaya pengiriman dan penyimpanan

yang tinggi.

5.

Memberikan pelayanan nilai tambah.

Disamping mengirimkan produk ke pelanggan, jaringan distribusi semakin

tambah tersebut tadinya dilakukan oleh pabrik / manufacturer. Beberapa proses

nilai tambah yang bisa dikerjakan oleh distributor adalah pengepakan, pelabelan

harga, pemberian barcode, dan sebagainya. Untuk mengakomodasi kebutuhan

lokal dengan lebih baik, seperti industri printer, memindahkan proses konfigurasi

akhir dari produknya ke distributor di tiap-tiap negara. Ini meningkatkan

fleksibilitas produk sehingga mengurangi kelebihan stok di suatu negara dan

kekurangan di negara lain.

6.

Menyimpan persediaan.

Jaringan distribusi selalu melibatkan proses penyimpanan produk baik di suatu

gudang pusat atau gudang regional, maupun di toko dimana produk tersebut

dipajang untuk dijual. Oleh karena itu manajemen distribusi tidak bisa dilepaskan

dari manajemen pergudangan.

7.

Menangani pengembalian (return).

Manajemen distribusi juga punya tanggung jawab untuk melaksanakan kegiatan

pengembalian produk dari hilir ke hulu dalam supply chain. Pengembalian ini

bisa karena produk rusak atau tidak terjual sampai batas waktu penjualannya

habis, seperti produk-produk makanan, sayuran, buah, dan sebagainya. Kegiatan

pengembalian juga bisa terjadi pada produk-produk kemasan seperti botol, yang

akan digunakan kembali dalam proses produksi atau yang harus diolah lebih

lanjut untuk menghindari pencemaran lingkungan. Proses pengembalian produk

2.3

Distribution Requirement Planning (DRP)

Menurut Gaspersz (2004) Distribution Resource Planning (DRP) memberikan

kerangka kerja untuk menerapkan centralized push sistem dalam menejemen

distribusi inventori. Istilah DRP memiliki dua pengertian yang berbeda, yaitu:

distribution requirements planning dan distribution resource planning. Distribution

requirements planning berfungsi menentukan kebutuhan-kebutuhan untuk mengisi

kembali inventori pada branch warehouse. Sedangkan Distribution Resource

Planning merupakan perluasan dari distribution requirements planning yang

mencakup lebih dari sekedar sistem perencanaan dan pengendalian pengisian kembali

inventori, tetapi ditambah dengan perencanaan dan pengendalian dari sumber-sumber

yang terkait untuk meningkatkan performansi sistem.

Distribution Requirement Planning aplikasi dari logika Material Requirement

Planning (MRP) pada persediaan. Bill of Material (BOM) pada MRP diganti dengan

Bill of Distribution (BOD) pada Distribution Requirement Planning. Distribution

Requirement Planning menggunakan logika Time Phased Order Point (TPOP) untuk

menentukan pengadaan kebutuhan pada jaringan. (Tersine, 2003)

Distribution Requirement Planning adalah suatu metode untuk menangani

pengadaan persediaan dalam suatu jaringan distribusi multi eselon. Metode ini

menggunakan demand independent, dimana dilakukan peramalan untuk memenuhi

struktur pengadaannya. Berapapun banyaknya level yang ada dalam jaringan

distribusi, semoga merupakan variabel yang dependent level yang langsung

Distribution Requirement Planning lebih menekankan pada aktivitas

penjadwalan daripada aktivitas pemesanan. DRP mengantisipasi kebutuhan

mendatang dengan perencanaan pada setiap level pada jaringan distribusi. Metode ini

dapat memprediksi masalah sebelum masalah-masalah tersebut terjadi memberikan

titik pandang terhadap jaringan distribusi.

Distribution Requirement Planning didasarkan pada peramalan kebutuhan

pada level terendah dalam jaringan tersebut yang akan menentukan kebutuhan

persediaan pada level yang lebih tinggi. Konsep umum DRP dapat dilihat dalam

Gambar 2.1 menurut Richard J. Tersine (2003) sebagai berikut :

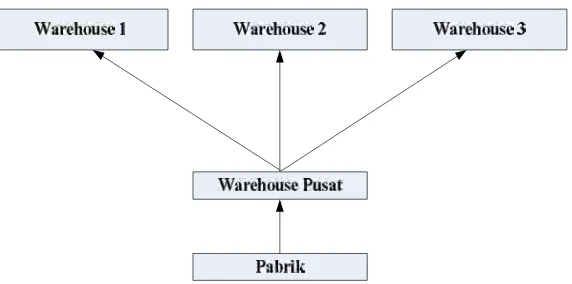

Gambar 2.1 Konsep Umum Distribution Requirement Planning

Logika dasar DRP menurut Richard J. Tersine (2003) adalah sebagai berikut :

1.

Dari hasil peramalan distribusi lokal, hitung Time Phased Net Requirement. Net

Requirement tersebut mengidentifikasikan kapan level persediaan (schedule

Receipt + Projected on Hand periode sebelumnya) dipenuhi oleh Gross

Net Requirement = (Gross Requirement + Safety Stock) – ( Schedule Receipts +

Projected on hand sebelumnya). Nilai Net Requirement yang dicatat (recorded)

adalah nilai yang bernilai positif.

2.

Setelah itu dihasilkan sebuah planned order sejumlah Net Requirement tersebut

(ukuran lot tertentu) pada periode tersebut.

3.

Ditentukan hari dimana harus melakukan pemesanan tersebut (Planned Order

Release) dengan mengurangkan hari terjadwalnya Planned Order Receipts

dengan lead time.

4.

Dihitung Projected On Hand pada periode tersebut.

Projected On Hand (Projected On Hand periode sebelumnya + Schedule Receipt

+ Planned Order Receipts) – (Gross Requirement).

5.

Besarnya Planned Order Release menjadi Gross Requirement pada periode yang

sama untuk level berikutnya dari jaringan distribusi.

Distribusi Requirement Planning sangat berperan baik untuk sistem distribusi.

Dengan kebutuhan persediaan time phasing pada tiap level jaringan distribusi. DRP

memiliki kemampuan untuk memprediksi suatu problem benar-benar terjadi.

Keuntungan yang didapat dari penerapan metode DRP adalah :

1.

Sebuah jaringan distribusi yang lengkap dapat disusun.

2.

DRP menyusun kerangka kerja untuk pengendalian logistik total dari distribusi ke

manufaktur untuk pembelian.

3.

DRP menyediakan masukan untuk perencanaan penjadwalan distribusi dari

2.4

Lead Time (Waktu Tenggang)

Menurut Yamit (2003), total waktu untuk memperoleh semua bahan baku dan

pembelian komponen, memprosesnya, mengetes, dan pengepakan produk akhir

disebut sebagai siklus waktu produksi (production cycle time). Sedangkan total waktu

yang diperlukan mulai dari kebutuhan operasi hingga penyelesaian akhir disebut

sebagai siklus waktu pabrik (manufacturing cycle time). Siklus waktu pabrik yang

terdiri dari lima elemen, yaitu :

1.

Waktu persiapan (setup time), yaitu waktu mempersiapkan bahan baku, mesin,

atau pusat kerja hingga siap untuk dioperasikan.

2.

Waktu proses (process time), yaitu waktu operasi yang produktif.

3.

Waktu tunggu (wait time), yaitu bahan baku menunggu untuk berpindah pada

lokasi berikutnya.

4.

Waktu perpindahan (move time), yaitu waktu yang diperlukan bahan baku untuk

berpindah dari gudang ke gudang berikutnya atau dari satu departemen ke

departemen yang lain atau dari satu pisat kerja ke pusat kerja yang lain.

5.

Waktu antri (queue time), yaitu waktu bahan baku menunggu yang disebkan oleh

pesanan yang lain sednag dalam proses dipusat kerja atau departemen.

Waktu proses adalah kegiatan yang menciptakan nilai tambah dan hanya

mewakili sebagian kecil dari siklus waktu pabrik. Bagian waktu yang terbesar adalah

waktu tunggu (wait time) kadang-kadang lebih dari 90% digunakan untuk

mendatangkan hingga waktu antri. Waktu persiapan, waktu tunggu , dan waktu antri

adalah periode waktu yang tidak aktif atau tidak produktif dalam siklus waktu pabrik,

a.

Menunggu mesin atau penyiapan pusat kerja

b.

Menunggu untuk dipindahkan

c.

Menunggu untuk diperiksa

d.

Menunggu urutan prioritas

e.

Menseleksi peralatan, bahan baku atau informasi

f.

Kerusakan mesin

g.

Ketidakhadiran

Atas anggapan bahwa biaya bahan baku dan biaya tenaga kerja adalah cukup

terkontrol, diperlukan penurunan waktu siklus pabrik agar dapat menurunkan tingkat

persediaan dalam proses. Jika siklus waktu dapat diturunkan atau dikurangi, maka

investasi persediaan dalam proses dapat pula dikurangi. Untuk mengurangi

penundaan dibutuhkan perencanaan dan skedul operasi yang lebih efisien.

Lead time adalah bagian dari pemeliharaan jaminan persediaan, oleh karena

itu pengawasan terhadap lead time merupakan pengawasan terhadap jaminan

persediaan. Lead time menjadi lebih baik bila dapat mengurangi periode waktu tidak

produktif atau waktu tidak aktif.

2.5

Economic Order Quantity (EOQ) dan Safety Stock

Economic Order Quantity (EOQ) digunakan untuk menentukan jumlah

pemesanan yang paling ekonomis. Dalam DRP, EOQ disebut juga sebagai lot size.

Lot size adalah jumlah minimum pesanaan, yang didasarkan atas ketentuan pemasok.

Hal ini hanya sebagian yang benar karena sebetulnya lot size ditentukan oleh

pengiriman, ukuran alat angkut, total ukuran berat atau volume. Teknik-teknik

penentuan lot size diantaranya adalah EOQ, Lot For Lot (LFL), Fixed Order Interval

(FOI), Periode Order Quantity (POQ), Least Unit Cost, Least Total Cost, Part

Periode Balancing, Wagner Within Algoritma, Fixed Periode Requirement. Lot size

tidak didasarkan pada minimum biaya penyimpanan dan biaya pemesanan, bila biaya

penyimpanan tidak diidentifikasikan baik secara marginal ataupun incremental.

(Indrajit dan Djokopranoto, 2003)

Rumus EOQ adalah :

EOQ =

H

C

Rm

×

×

2

Dimana :

Rm

= Rata-rata permintaan

C

= Biaya kirim

H

= Biaya simpan

Dalam hal safety stock, perlu diperhatikan bahwa pengadaan safety stock ini

berbeda antara system distribusi satu tingkat atau tunggal dengan sistem distribusi

multi eselon. Dalam distribusi multi eselon harus dihindari adanya duplikasi

penimbunan safety stock. Ketidakpastian jumlah dan waktu permintaan, lead time dan

jumlah serta penyelesaian produksi merupakan problem yang sering terjadi.

Ketidakpastian ini dapat menyebabkan kehabisan persediaan atau sebaliknya jumlah

persediaan terlalu banyak. Resiko kehabisan persediaan antara lain disebabkan karena

permintaan yang lebih besar, lead time bertambah, permintaan terlalu tinggi dan

Untuk mengantisipasi ketidakpastian tersebut, khususnya dalam permintaan

dan lead time, maka disediakannya jumlah tertentu (safety stock = SS) yang akan

mengurangi resiko kehabisan persediaan. Semakin besar tingkat safety stock-nya

maka kemungkinan kehabisan persediaan semakin kecil. Akan tetapi akibatnya

adalah biaya simpan semakin besar karena jumlah total persediaan meningkat. Bila

demikian, tujuan minimasi total persediaan tidak tercapai karena total biaya dalam

model persediaan tradisional didapatkan pada titik keseimbangan antara kelebihan

dan kehabisan persediaan.

Biaya kelebihan persediaan relative lebih mudah diperkirakan daripada biaya

kehabisna persediaan. Karena sulitnya memperkirakan biaya kehabisan persediaan

secara tepat, maka biasanya manajemen menentukan ukuran safety stock berdasarkan

tingkat pelayanan (service level) tertentu yang harus diberikan kepada konsumen.

Sebagai contoh, bila manajemen menetapkan service level adalah 90%, maka bagian

persediaan harus berusaha agar paling banyak dari 10 permintaan yang datang hanya

1 kali permintaan yang tidak dapat dipenuhi. (Baroto, 2002)

Rumus Safety Stock adalah :

SS =

R−DLDimana :

SS

= Safety Stock

R

= Titik Reorder

D

= Rata-rata Demand Harian

L

= Lead Time

Penentuan titik reorder (R) yang digunakan untuk menentukan safety stock

tingkat servive level yang diinginkan. Formulasinya berdasarkan tingkat service level

yang digunakan.

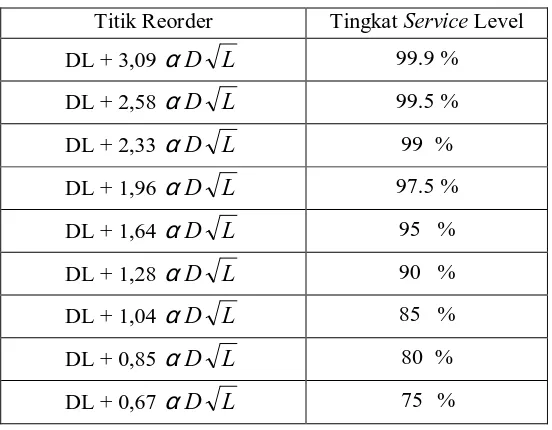

Tabel 2.1 Rumus Titik Reorder Berdasarkan Distribusi Normal Standart

Titik Reorder Tingkat Service Level

DL + 3,09

α

D L 99.9 %DL + 2,58

α

D L 99.5 %DL + 2,33

α

D L 99 %DL + 1,96

α

D L 97.5 %DL + 1,64

α

D L 95 %DL + 1,28

α

D L 90 %DL + 1,04

α

D L 85 %DL + 0,85

α

D L 80 %DL + 0,67

α

D L 75 %2.6

Peramalan

Menurut Nasution (2008), peramalan adalah proses untuk memperkirakan

beberapa kebutuhan dimasa datang yang meliputi kebutuhan dalam ukuran kuantitas,

kualitas, waktu dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan

barang ataupun jasa.

Peramalan tidak terlalu dibutuhkan dalam kondisi permintaan yang stabil,

karena perubahaan permintaannya relatif kecil. Tetapi, peramalan akan sangat

dibutuhkan bila kondisi permintaan pasar bersifat komplek dan dinamis.

Metode peramalan dibagi menjadi dua yaitu Peramalan subyektif atau

kualitatif dan Metode peramalan kuantitatif. Sedangkan metode peramalan kuantitatif

Sebab Akibat atau Korelasi). Dalam penelitian ini menggunakan metode peramalan

Time Series yang merupakan metode peramalan secara kuantitatif dengan

menggunakan waktu sebagai dasar peramalan. (Ariyani, 2008)

Analisa time series ini sangat tepat dipakai untuk meramalkan permintaan

yang pola permintaan di masa lalunya cukup konsisten dalam periode waktu yang

lama, sehingga diharapkan pola tersebut masih akan tetap berlanjut. (Nasution, 2008)

Dalam melakukan peramalan terdapat beberapa prosedur peramalan

permintaan dengan metode time series adalah sebagai berikut (Baroto, 2002) :

1.

Tentukan pola data permintaan. Dilakukan dengan cara memplotkan data secara

grafis dan menyimpulkan apakah data berpola trend, musiman, siklikal, atau

random.

2.

Mencoba beberapa metode time series dengan pola permintaan tersebut untuk

melakukan peramalan. Metode yang dicoba semakin banyak semakin baik.

3.

Mengevaluasi tingkat kesalahan masing-masing metode yang telah dicoba.

Tingkat kesalahan diukur dengan kriteria MAD, MSE, MAPE atau yang lainnya.

Sebaiknya nilai tingkat kesalahan (apakah MAD, MSE, MAPE) ini ditentukan

dulu. Tidak ada ketentuan mengenai berapa tingkat kesalahan maksimal dalam

peramalan.

4.

Memilih metode peramalan terbaik diantara metode yang dicoba. Metode terbaik

adalah metode yang memberikan tingkat kesalahan terkecil dibanding metode

lainnya dan tingkat kesalahan tersebut berada dibawah tingkat kesalahan yang

telah diterapkan.

2.7

Metode Time Series

Metode Time Series adalah metode peramalan secara kuantitatif dengan

menggunakan waktu sebagai dasar peramalan. Perlu dipahami bahwa tidak ada suatu

metode terbaik untuk suatu peramalan. Metode yang memberikan hasil ramalan

secara tepat belum tentu tepat untuk meramalkan data yang lain. Dalam peramalan

Time Series, metode peramalan terbaik adalah metode yang memenuhi kriteria

ketepatan ramalan. Kriteria ini berupa Mean absolute deviation (MAD), Mean square

of error (MSE), atau Mean absolute procentage of error (MAPE).

Peramalan dengan Time Series memiliki prosedur yang harus dilaksanakan

secara utuh. Bila tidak, maka resiko-resiko berikut akan terjadi :

1.

Hasil peramalan tidak valid, sehingga tidak dapat diterapkan.

2.

Kesulitan mendapatkan/memilih metode peramalan yang akan memberikan

validitas ramalan yang tinggi.

3.

Memerlukan waktu dalam melakukan analisis dan peramalan.

Pemilihan metode peramalan yang akan digunakan tergantung pada pola data

dan horison waktu dari peramalan. Menurut Yamit (2003) pola-pola data Time Series

yang umum terjadi yaitu :

1.

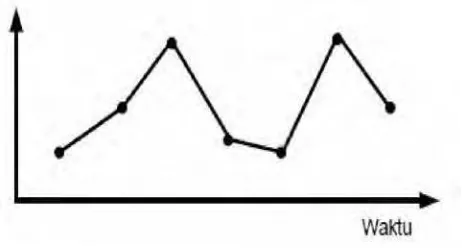

Pola Stasioner/ Horisontal

Terjadi bila nilai data berfluktuasi disekitar nilai rata-rata yang konstan. Suatu

produk yang tingkat penjualannya tidak meningkat atau menurun selama waktu

tertentu termasuk jenis ini. Menurut Baroto (2002), metode peramalan yang

sesuai untuk pola stasioner/ horisontal ini adalah metode moving average atau

Gambar 2.2 Pola Data Stasioner/ Horisontal

2.

Pola Musiman

Terjadi bila suatu deret dipengaruhi oleh faktor musiman (misalnya kuartal tahun

tertentu, bulanan, atau hari-hari pada minggu tertentu). Penjualan dari produk

seperti minuman ringan dan bahan bakar pemanas ruangan, semuanya

menunjukkan jenis pola data ini. Menurut Baroto (2002), metode peramalan yang

sesuai untuk pola musiman adalah metode winter atau moving average.

Gambar 2.3 Pola Data Musiman

3.

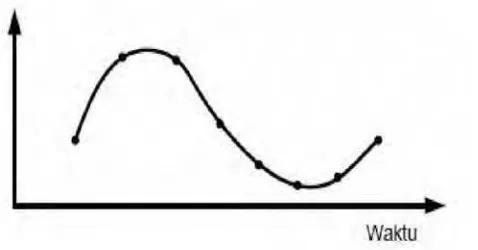

Pola Siklikal/ Cyclical

Terjadi bila data dipengaruhi fluktuasi ekonomi jangka panjang seperti yang

berhubungan dengan siklus bisnis. Penjualan produk seperti mobil, baja dan

metode peramalan yang sesuai untuk pola siklikal adalah metode moving average

atau exponential smoothing.

Gambar 2.4 Pola Data Siklikal

4.

Pola Trend

Terjadi bila terdapat kenaikan atau penurunan sekuler jangka panjang dalam data.

Menurut Baroto (2002), metode peramalan yang sesuai untuk pola trend adalah

metode regresi linear, exponential smoothing, atau double exponential

smoothing.

Menurut Baroto (2002), metode yang digunakan dalam time series adalah

sebagai berikut :

1.

Metode Rata-rata Bergerak (Moving Average)

Formula untuk Metode Moving Average adalah :

( )

m f f f t

fˆ = t−1 + t−2 + t−m

Dimana :

t

fˆ

= Ramalan permintaan (real untuk periode t)

t

f = Permintaan aktual pada periode t

m = Jumlah periode yang digunakan untuk peramalan (subyektif)

2.

Metode Pemulusan Eksponensial Tunggal (Single Exponential Smoothing)

Formula untuk Metode Single Exponential Smoothing (SES) adalah :

(

1)

ˆ 1ˆ

−

− +

= t t

t f f

f

α

α

Dimana :

t

fˆ

= Perkiraan permintaan pada periode t

α

= Suatu nilai (0<

α

<1) yang ditentukan secara subyektif

t

f = Permintaan aktual pada periode t

1 ˆ

−

t

f

= Perkiraan permintaan pada periode t-1

Metode SES mengasumsikan peramalan permintaan untuk setiap periode ke

3.

Metode Rata-rata Bergerak Tertimbang (Weighted Moving Average)

Formula Metode Weighted Moving Average adalah :

( )

t c ft c ft cmft mfˆ = 1 −1+ 2 −2 + −

Dimana :

t

fˆ

= Ramalan permintaan (real untuk periode t)

t

f = Permintaan actual pada periode t

1

c = Bobot masing-masing data yang digunakan

(

∑

c1 =1)

, ditentukan secara

subyektif

m = Jumlah periode yang digunakan untuk peramalan (subyektif)

Pada metode WMA peramalan permintaan untuk setiap periode mendatang

diasumsikan sama.

4.

Metode Pemulusan Eksponensial Ganda (Double Exponential Smoothing)

Formula metode Double Exponential Smoothing adalah :

t

t

a

a

t

e

F

'

=

0+

1+

Dimana :

1

, a

a

oadalah parameter proses dan e mempunyai nilai harapan dari 0 dan sebuah

variasi

σ

e2.

Misalkan

β

=

1

−

α

, sehingga :

0 1

1 2

2

... f f f

f

Persamaaan diatas dapat juga dituliskan ulang sebagai :

∑

− = −+

=

1 0 0 1 t i t t it

f

f

F

α

β

β

Double Exponential Smoothing adalah modifikasi dari Single Exponential

Smoothing yang dirumuskan sebagai berikut :

[ ]2

=

+

[ ]2−

1

t

X

Xt

Xt

α

β

Dimana :

[ ]2

Xt

= F’t = Peramalan Double Exponential Smoothing

α

= Faktor Smoothing dan

β

=

1

−

α

Xt

= Ft

5.

Metode Winter’s

Metode peramalan Winter’s digunakan untuk suatu data yang berpola musiman.

Formulasi untuk metode Winter’s adalah :

t

t a t C

a

t =( 0, + 1.)

Dengan :

t t ta

a

f

C

. 1 0+

=

( )

12 , 0

0 a 2N a a = N −

N

f

f

a

2 11

−

=

N

f

f

N N t t∑

+ ==

2 1 2N

f

f

N t t∑

==

1 1 2 1 1 2 2 , 0 − += f a N

a N

∑

=1=

1

N

C

N2.8

Metode Kausal

Metode peramalan kausal mengembangkan suatu model sebab-akibat antara

permintaan yang diramalkan dengan variabel-variabel lain yang dianggap

berpengaruh. Data-data dari variabel-variabel tersebut dikumpulkan dan dianalisis

untuk menentukan kevaliditasan dari model peramalan yang diusulkan. Salah satu

model kausal yang terkenal dan dibahas adalah regresi sederhana.

Dalam metode regresi, suatu model perlu dispesifikasikan sebelum dilakukan

pengumpulan data dan analisisnya. Contoh yang paling sederhana dari metode regresi

ini adalah regresi linear sederhana dengan variabel pengaruh tunggal. Secara

matematis, model ini dinyatakan sebagai berikut :

yˆ =

a+bxDimana :

yˆ = perkiraan permintaan

x = variabel bebas yang mempengaruhi y

a = nilai tetap y bila x = 0 (merupakan perpotongan dengan sumbu y)

b = derajat kemiringan persamaan garis regresi

Dalam model ini, diasumsikan nilai x dan y sebanyak n pasang. Pasangan x

dan y ini dinyatakan sebagai (x

1,y

1), (x

2,y

2), ….( x

n,y

n). Simbol y menunjukkan nilai

yang diamati, sedangkan simbol x menunjukkan titik pada garis yang diekspresikan

pada persamaan

yˆ =

a+bx.

Nilai y yang diperoleh dari hasil pengamatan tidak akan tepat jatuh pada garis

kesalahan ditunjukkan sebagai

yˆ =

iy dan total varian atau kesalahan kuadrat untuk

iseluruh titik pengamatan tersebut adalah :

2 1

)

(

∑

y

i−

y

=

(

i)

2i

y

bx

a

+

−

∑

2.9

Ukuran Akurasi Hasil Peramalan

Menurut Nasution (2008), ukuran akurasi hasil peramalan yang merupakan

ukuran kesalahan peramalan tentang tingkat perbedaan antara hasil peramalan dengan

permintaan yang sebenarnya terjadi. Ada 4 ukuran yang biasa digunakan yaitu :

a)

Rata-rata Deviasi Mutlak (Mean Absolute Deviation = MAD)

MAD merupakan rata-rata kesalahan mutlak selama periode tertentu tanpa

memperhatikan apakah hasil peramalan lebih besar atau lebih kecil dibandingkan

kenyataannya. Secara matematis, MAD dirumuskan sebagai berikut :

n F A MAD =∑ t − t

Dimana : A = permintaan aktual pada periode – t

F

t= hasil peramalan (forecast) pada periode – t

n = jumlah periode peramalan yang terlibat

b) Rata-rata Kuadrat Kesalahan (Mean Square Error = MSE)

MSE dihitung dengan menjumlahkan kuadrat semua kesalahan. Peramalan pada

tiap periode dan membaginya dengan jumlah periode peramalan. Secara

sistematis MSE dirumuskan sebagai berikut :

(

)

∑

−

=

n

F

A

MSE

t tc)

Rata-rata kesalahan peramalan (Mean Forecast Error = MFE)

MFE sangat efektif untuk mengetahui apakah hasil suatu peramalan selama

periode tertentu terlalu tinggi atau terlalu rendah. Bila hasil peramalan tidak bias,

maka nilai MFE akan mendekati not. MFE dihitung dengan menjumlahkan semua

kesalahan peramalan selama periode peramalan dan membaginya dengan jumlah

periode peramalan. Secara matematis, MFE dinyatakan sebagai berikut :

(

)

∑

−

=

n

F

A

MFE

t td)

Rata-rata Persentase Kesalahan Absolut (Mean Absolute Percentage Error =

MAPE)

MAPE merupakan ukuran kesalahan relative. MAPE biasanya lebih berarti bila

dibandingkan MAD Karena MAPE menyatakan persentase kesalahan hasil

peramalan terhadap permintaan aktual selama periode tertentu yang akan

memberikan informasi persentase kesalahan terlalu tinggi atau terlalu rendah.

Secara sistematis sebagai berikut :

∑

− =

t t t

A F A n

MAPE 100

2.10

Uji Verifikasi Per amalan (Moving Range Chart =MRC)

Langkah penting sebuah peramaln dibuat adalah melakukan verifikasi

peramalan sehingga hasil peramalan tersebut benar-benar mencerminkan data masa

lalu dan sistem sebab akibat yang mendasari permintaan tersebut. Sepanjang

proses verifikasi tersebut ditemukan keraguan validitas metode peramalan yang

digunakan, harus dicari metode lainnya yang lebih cocok. (Ariyani, 2008)

Menurut Nasution (2008), Peta Moving Range dirancang untuk

membandingkan nilai permintaan aktual dengan nilai peramalan. Setelah metode

peramalan ditentukan, maka peta Moving Range digunakan untuk menguji kestabilan

sistem sebab akibat yang mempengaruhi permintaan. Moving Range dapat

didefinisikan sebagai:

MR = │(ŷ

t– y

t) –

(ŷ

t-1– y

t-1)│

Dimana :

MR

= Moving range

ŷ

t= Hasil peramalan permintaan pada periode t

y

t= Permintaan pada periode t

ŷ

t-1= Hasil peramalan permintaan pada periode t-1

y

t-1= Permintaan pada periode t-1

Adapun rata-rata Moving Range didefinisikan sebagai berikut :

MR =

1 1

−

∑

= n

MR

n

t

Garis tengah peta Moving Range adalah pada titik nol. Batas kontrol atas dan bawah

pada peta Moving Range adalah :

BKA = + 2.66

MR

BKB = - 2.66

MR

Kebutuhan jumlah data bila ingin membuat peta Moving Range

1000 titik yang berada di luar batas kendali. Jika ditemukan satu titik yang berada di

luar batas kendali pada saat peramalan diverifikasi , maka harus menentukan apakah

data tersebut harus diabaikan atau membuat peramalan baru. Jika ditemukan sebuah

titik diluar batas kendali, maka harus diteliti penyebabnya.

Jika semua titik berada dalam batas kendali, diasumsikan peramalan

permintaan yang dihasilkan telah cukup baik. Jika terdapat titik yang berada di luar

batas kendali maka jelas bahwa peramaln yang dihasilkan kurang baik dan harus

direvisi. (Ariyani, 2008)

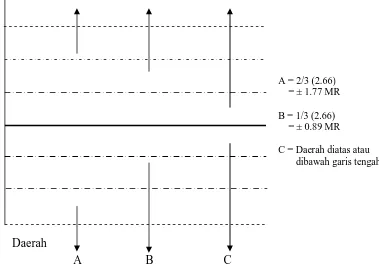

A

B

C

Gambar 2.6 Grafik Moving Range

Kondisi Out Control, yaitu :

1.

Dari tiga titik berturut-turut, ada dua atau lebih berada di daerah A.

2.

Dari lima titik berturut-turut, ada empat atau lebih berada di daerah B.

A = 2/3 (2.66) = ± 1.77 MR

B = 1/3 (2.66) = ± 0.89 MR

C = Daerah diatas atau dibawah garis tengah

3.

Ada delapan titik berturut-turut yang berada di salah satu sisi (di atas atau di

bawah garis tengah).

2.11

Penelitian Terdahulu

Penelitian sejenis yang pernah dilakukan di beberapa perusahaan dengan

menggunakan Distribution Requirement Planning (DRP) antara lain :

Putu Andayani (2011), Perencanaan Penjadwalan Distribusi Produk Dengan

Metode Distribution Requirement Planning (DRP) Di PT. Kharisma Esa Ardi –

Surabaya. Adapun Tujuan Penelitian adalah Untuk merencanakan penjadwalan

distribusi produk kursi lipat, lemari, dan meja furniture, untuk menentukan total biaya

distribusi yang minimum.

PT. Kharisma Esa Ardi adalah perusahaan yang bergerak di bidang furniture,

Untuk merencanakan penjadwalan distribusi di perusahaan ini maka penelitian

dengan menggunakan metode Distribution Requirement Planning (DRP) supaya

perencanaan dan penjadwalan aktivitas berjalan dengan baik, keberhasilan dalam

pemenuhan permintaan pelanggan akan menjadi optimal, kinerja penjualan

meningkat dalam memenuhi order dengan tepat waktu dan tepat jumlah sehingga

biaya distribusi dapat ditekan seminimum mungkin.

Berdasarkan Hasil penelitian didapatkan perencanaan distribusi metode

perusahaan, Total Cost dari distribusi meliputi data permintaan produk, harga produk,

biaya pemesanan, biaya penyimpanan, pengiriman, data lead time dengan metode

DRP lebih kecil bila di bandingkan dengan metode perusahaan. Total Cost (TC)

metode DRP adalah sebesar Rp.71.502.667,00. Sehingga terjadi penurunan sebesar

20%.

Untuk perencanaan penjadwalan distribusi pada produk kursi lipat dan meja

untuk warehouse Probolinggo, Semarang, Bandung, dan Jakarta sebagai berikut :

a.

Januari tidak ada pengiriman produk kursi lipat dan meja.

b.

Februari warehouse Probolinggo 460 unit meja, warehouse Semarang 463 unit

meja, warehouse Bandung 401 unit kursi lipat dan 371 unit meja, warehouse

Jakarta 358 unit kursi lipat.

c.

Maret warehouse Probolinggo 406 unit kursi lipat, warehouse Semarang 379 unit

kursi lipat, warehouse Jakarta 386 unit meja.

Adib Fahr ozi Abdillah (2009), Perencanaan Dan Penjadwalan Aktivitas

Distribusi Hasil Perikanan Dengan Menggunakan Distribution Requirement Planning

(DRP) Di UD. Retro Gemilang Internasional - Sidoarjo. Adapun tujuan adalah Untuk

merencanakan penjadwalan aktivitas pendistribusian produk supaya terkoordinasi

dengan baik yang terikat dengan biaya distribusi yang minimal dengan jumlah

pengiriman yang optimal menggunakan metode Distribution Requirement Planning

(DRP).

UD. Retro Gemilang Internasional – Sidoarjo. Untuk merencanakan

penjadwalan distribusi di perusahaan ini maka penelitian dengan menggunakan

metode Distribution Requirement Planning (DRP) supaya perencanaan dan

penjadwalan aktivitas berjalan dengan baik, keberhasilan dalam pemenuhan

memenuhi order dengan tepat waktu dan tepat jumlah sehingga biaya distribusi dapat

ditekan seminimum mungkin.

Berdasarkan hasil penelitian, distribusi perusahaan selama 2008 sebanyak

146 kali pengiriman kurang teratur dengan biaya Rp. 1809.172.000. Apabila

menerapkan metode DRP, distribusi hanya akan dilakukan sebanyak 114 kali secara

lebih teratur dengan biaya Rp. 1.693.348.000. Sehingga terjadi penurunan biaya

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian dilakukan di CV. Fajar Teknik Sejahtera yang beralamat di Jalan Trosobo Pejaya Anugrah Blok ZE No. 06, Sidoarjo. Penelitian dilakukan mulai bulan Maret 2012 sampai dengan data penelitian ini terpenuhi.

3.2 Identifikasi dan Definisi Operasional Var iabel

Dalam penyelesaian permasalahan perencanaan dan penjadwalan distribusi di CV. Fajar Teknik Sejahtera, variabel-variabel yang digunakan adalah :

1. Variabel terikat

Yang dimaksud dengan variabel terikat adalah variabel yang dipengaruhi oleh variabel yang lain. Dalam hal ini adalah total biaya distribusi.

2. Variabel Bebas

Yang dimaksud dengan variabel bebas adalah variabel yang akan mempengaruhi variabel terikat. Dalam penelitian ini variabel–variabel tersebut adalah :

a. Data permintaan

Data permintaan yang digunakan yaitu data permintaan produk jadi yang ada di perusahaan pada periode Januari 2011 sampai Februari 2012. b. Data persediaan on hand

c. Data lead time

Lead time untuk produk adalah satu bulan.

d. Data biaya kirim

Biaya kirim produk menuju tiap – tiap perusahaan tujuan meliputi biaya bahan bakar premium, biaya tol, biaya makan, upah supir, dan upah pendamping supir.

e. Data biaya simpan

Biaya simpan tiap bulan untuk masing-masing produk meliputi biaya perawatan dan perbaikan bangunan, listrik, satpam, pajak, biaya kerusakan pengiriman produk dan asuransi.

f. Data biaya pesan

Biaya pesan tiap bulan yaitu meliputi biaya telepon, biaya nota order/ materai, dan biaya pengawasan.

3.3 Metode Pengumpulan Data

Data yang digunakan dalam penelitian ini adalah data sekunder dimana hasil dokumentasi dengan cara mengutip dari catatan–catatan perusahaan, antara lain data permintaan, data persediaan on hand, data lead time, dan data biaya kirim, biaya simpan.

3.4 Metode Pengolahan Data

Metode pengolahan data yang digunakan dalam penelitian ini adalah metode Distribution Requirement Planning. Adapun langkah-langkah

1. Perencanaan dan penjadwalan distribusi metode perusahaan

Pada bagian ini berisi perencanaan dan penjadwalan distribusi metode perusahaan pada tahun 2012.

2. Menghitung biaya distribusi dengan metode perusahaan (TC) Biaya distribusi = Biaya simpan + Biaya kirim

3. Menghitung Economic Order Quantity (EOQ) dan Safety Stock (SS) Rumus Economic Order Quantity (EOQ) :

H C Rm 2

EOQ= × ×

Dimana :

Rm = Rata – rata permintaan tiap bulan (unit) C = Biaya Pengiriman (Rp./kirim)

H = Biaya Penyimpanan (Rp./unit/bulan) Rumus Safety Stock (SS):

L . D -B

S=

Rumus Reorder Point:

L Z DL B= + α

σ

Dimana :

S = Safety Stock B = Titik reorder D = Rata - rata demand L = Lead time

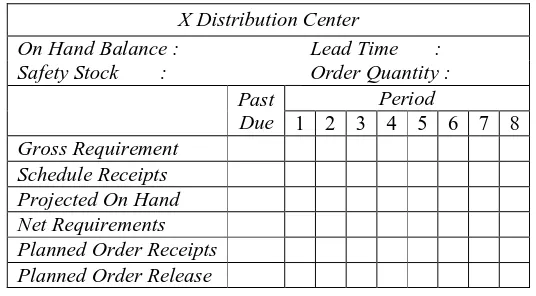

4. Distribution Requirement Planning tiap pelanggan dan item ditabulasikan

sebagai berikut :

Tabel 3.1 Hasil Analisa Perhitungan DRP untuk tiap pelanggan

X Distribution Center

On Hand Balance : Lead Time :

Safety Stock : Order Quantity :

Past

Due

Period

1 2 3 4 5 6 7 8

Gross Requirement

Schedule Receipts

Projected On Hand

Net Requirements Planned Order Receipts

Planned Order Release

Perhitungan DRP dapat ditentukan dengan rumus berikut: a. Gross Requirement = Jumlah permintaan produk

b. Net Requirement = (Gross Requirement + Safety Stock) - (Scheduled Receipt + Projected On Hand periode sebelumnya). Nilai Net Requirement yang dicatat adalah yang bernilai positif.

c. Planned Order Receipt adalah rencana penerimaan produk sebesar order quantity policy yang ditetapkan, pada waktu yang sama dengan terjadinya Net Requirement.

d. Planned Order Release adalah rencana pelepasan pesanan ke level

distribusi yang lebih tinggi, diperoleh dari (Periode Planned Order

Receipt- Lead Time).

e. Di hitung projected on hand pada periode tersebut:

5. Perencanaan dan penjadwalan distribusi metode DRP

Penyusunan DRP pada masing-masing warehouse diawali dengan input berupa permintaan historis, safety stock, lead time, dan persediaan pada masing-masing warehouse.

6. Biaya distribusi dengan metode DRP (TC’) Biaya distribusi = Biaya simpan + Biaya kirim 7. Peramalan

a. Rata-rata Deviasi Mutlak (Mean Absolute Deviation = MAD)

n F A

MAD =∑ t − t

Dimana : A = permintaan aktual pada periode – t

Ft = hasil peramalan (forecast) pada periode – t

n = jumlah periode peramalan yang terlibat

b. Rata-rata Kuadrat Kesalahan (Mean Square Error = MSE)

(

)

∑

− = n F AMSE t t

2

c. Rata-rata kesalahan peramalan (Mean Forecast Error = MFE)

(

)

∑

− = n F AMFE t t

8. Uji Verifikasi Dengan Moving Range Chart (MRC), dengan cara : a. Menghitung Rentang Bergerak (Moving Range)

MR = │(d’ t - dt ) – (d’t - 1 – dt - 1)│

Dimana :

dt : data aktual tahun tertentu

d’t : data hasil peramalan tahun tertentu b. Menghitung Rata-rata Bergerak

MR =

1

− Μ

∑

N R

c. Menghitung Batas-batas control

Batas Atas (BA) = + 2.66 MR

Batas Bawah (BB) = - 2.66 MR

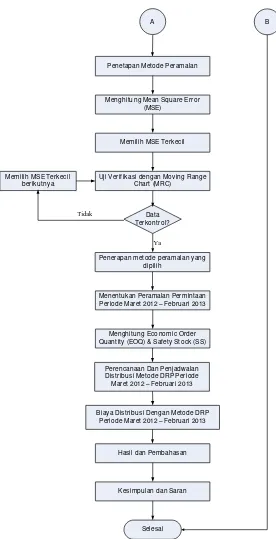

3.5 Langka h-langkah Pemecahan Masalah

A B

Penetapan Metode Peramalan

Menghitung Mean Square Error (MSE)

Memilih MSE Terkecil

Uji Verifikasi dengan Moving Range Chart (MRC)

Memilih MSE Terkecil berikutnya

Data Terkontrol?

Menentukan Peramalan Permintaan Periode Maret 2012 – Februari 2013

Menghitung Economic Order Quantity (EOQ) & Safety Stock (SS)

Perencanaan Dan Penjadwalan Distribusi Metode DRP Periode Maret 2012 – Februari 2013

Hasil dan Pembahasan

Kesimpulan dan Saran

Selesai

Ya Tidak

Penerapan metode peramalan yang dipilih

Biaya Distribusi Dengan Metode DRP Periode Maret 2012 – Februari 2013

Penjelasan Flow Chart : 1. Mulai

2. Studi Lapangan

Studi lapangan merupakan langkah paling awal dalam tahap identifikasi. Pada langkah ini dilakukan studi terhadap kondisi riil sistem yang dikaji untuk memperoleh gambaran yang jelas dalam penyusunan permasalahan yang ingin diangkat.

3. Studi Pustaka

Pada langkah ini digali pemikiran teoritis yang kemudian di tuangkan dalam kebutuhan riil sistem yang telah di identifikasi pada studi lapangan. Literatur bersumber dari buku, jurnal penelitian, dan juga dari penelitian mahasiswa yang telah lulus.

4. Perumusan Masalah

Perumusan masalah disusun berdasarkan latar belakang yang ada. Kemudian di tentukan metode yang tepat dalam penyelesaian masalah tersebut.

5. Tujuan Penelitian

Setelah merumuskan permasalahan dan menentukan studi kasus yang diangkat dalam penelitian, maka langkah selanjutnya menentukan tujuan penelitian. 6. Identifikasi Variabel

Dalam penyelesaian permasalahan, variabel-variabel yang digunakan adalah variabel terikat dan variabel bebas.

7. Pengumpulan Data

8. Perencanaan dan Penjadwalan Distribusi Metode Perusahaan

Pada bagian ini berisi perencanaan dan penjadwalan distribusi metode perusahaan pada tahun 2011.

9. Biaya Distribusi Perusahaan (TC)

Bagian ini menghitung Biaya Distribusi perusahaan berdasarkan kondisi riil yang diterapkan oleh perusahaan.

10.Menghitung Economic Order Quantity (EOQ) Dan Safety Stock (SS)

Pengolahan data dengan metode DRP dimulai dengan perhitungan Safety

Stock (SS) untuk mengetahui batasan inventory agar tidak terjadi stock out.

Kemudian dilakukan perhitungan Economic Order Quantity (EOQ) untuk mengetahui berapa jumlah produk yang harus disediakan baik oleh masing – masing pelanggan. EOQ ditentukan dengan melihat dengan melihat demand bulanan tiap item pada masing-masing distributor.

11.Perencanaan dan Penjadwalan Distribusi Metode DRP

Penyusunan DRP pada masing-masing warehouse diawali dengan input berupa permintaan historis, safety stock, lead time, dan persediaan pada masing-masing warehouse.

12.Biaya Distribusi Dengan Metode DRP (TC’)

Pada bagian ini menghitung Biaya Distribusi perusahaan berdasarkan hasil perhitungan dengan metode DRP.

13.Ploting Data

dimana hasil pola tersebut digunakan untuk menentukan model atau metode peramalan.

14.Penetapan Metode Peramalan

Berdasarkan hasil ploting data, maka dapat dilakukan penetapan metode peramalan yang akan digunakan untuk melakukan peramalan permintaan

customer periode Maret 2012 – Februari 2013.

15.Menghitung Mean Square Error (MSE)

Pada bagian ini menghitung Mean Square Error dari model-model peramalan yang digunakan.

16.Memilih MSE Terkecil

Pada bagian ini dipilih Mean Square Error (MSE) terkecil dari tiap-tiap model peramalan. Metode peramalan yang baik adalah metode peramalan yang mempunyai nilai kesalahan terkecil.

17.Uji Verifikasi Dengan Moving Range Chart (MRC)

Pengujian ini dilakukan dengan menggunakan metode MRC (Moving Range

Chart). Tujuannya adalah untuk memeriksa apakah data hasil peramalan

sudah berada dalam batas kontrol. 18.Penerapan metode peramalan yang dipilih

Metode peramalan yang dipilih yaitu yang memiliki nilai mean square error terkecil, sehingga metode tersebut untuk selanjutnya digunakan dalam proses peramalan.

kesalahan parameter dilakukan dengan menyediakan safety stock untuk masing-masing item pada masing-masing pelanggan.

20.Menghitung Economic Order Quantity (EOQ), Safety Stock (SS)

Pada bagian ini mengitung Economic Order Quantity (EOQ) untuk mengetahui berapa jumlah produk yang harus disediakan oleh masing – masing warehouse, Safety Stock (SS) untuk mengetahui batasan inventory agar tidak terjadi stock berlebih.

21.Perencanaan dan Penjadwalan Distribusi Metode DRP Periode Maret 2012 – Februari 2013

Pada bagian ini merencanakan dan menjadwalkan distribusi dengan metode DRP untuk mengetahui penjadwalan distribusi produk ke masing – masing pelanggan.

22.Biaya Distribusi Dengan Metode DRP Periode Maret 2012 – Februari 2013 Pada bagian ini menghitung Biaya Distribusi perusahaan berdasarkan hasil perhitungan dengan metode DRP untuk periode Maret 2012 – Februari 2013. 23.Hasil dan Pembahasan

Dilakukan analisa terhadap sistem distribusi yang menggunakan metode DRP dengan metode perusahaan.

24.Kesimpulan dan Saran

Kesimpulan harus dapat mengungkapkan hal-hal pokok yang diperoleh dari intisari penelitian. Sedangkan saran ditujukan untuk memberikan petunjuk bagi pengembangan dari penelitian sejenis yang terkait yang mungkin akan dilakukan.

BAB IV

HASIL DAN PEMBAHASAN

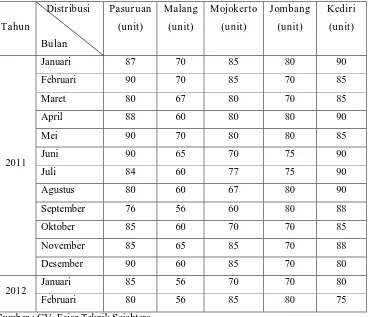

4.1 J umlah Per mintaan Dan Per sediaan Produk

Data yang diperlukan dalam penelitian adalah data permintaan untuk periode Januari 2011 – Februari 2012 dan data persediaan on hand pada bulan Desember 2010 dan Februari 2012. Permintaan produk dapat dilihat pada Tabel 4.1 berikut :

Tabel 4.1 Permintaan Produk Pelapis Roll Conveyor

Tahun

Distr ibusi

Bulan

Pasur uan

(unit)

Malang

(unit)

Mojoker to

(unit)

J ombang

(unit)

Kediri

(unit)

2011

Januari 87 70 85 80 90

Februari 90 70 85 70 85

Maret 80 67 80 70 85

April 88 60 80 80 90

Mei 90 70 80 80 85

Juni 90 65 70 75 90

Juli 84 60 77 75 90

Agustus 80 60 67 80 90

September 76 56 60 80 88

Oktober 85 60 70 70 85

November 85 65 85 70 88

Desember 90 60 85 70 80

2012 Januari 85 56 70 70 80

Februari 80 56 85 80 75

Data pada Tabel 4.1 merupakan data permintaan produk pelapis roll

conveyor di CV. Fajar Teknik Sejahtera untuk distributor Pasuruan, Malang,

Mojokerto, Jombang dan Kediri.

Tabel 4.2 Permintaan Produk Rubber Packing

Tahun

Distr ibusi

Bulan

Pasur uan

(unit)

Malang

(unit)

Mojoker to

(unit)

J ombang

(unit)

Kedir i

(unit)

2011

Januari 110 135 130 125 130

Februari 110 120 130 125 140

Maret 110 135 120 130 134

April 120 120 120 135 120

Mei 120 140 120 135 120

Juni 115 140 125 120 140

Juli 110 135 125 120 134

Agustus 100 130 130 140 140

September 100 135 135 135 140

Oktober 120 135 135 130 130

November 120 135 125 135 130

Desember 120 130 125 135 120

2012 Januari 105 120 130 124 130

Februari 120 120 135 124 140

Sumber : CV. Fajar Teknik Sejahtera

Data pada Tabel 4.2 merupakan data permintaan produk rubber packing di CV. Fajar Teknik Sejahtera untuk distributor Pasuruan, Malang, Mojokerto, Jombang dan Kediri.

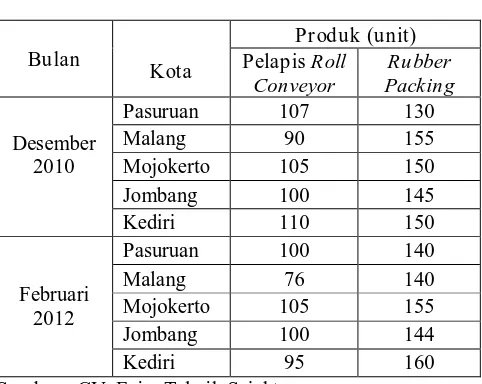

Tabel 4.3 Persediaan On Hand

Bulan

Kota

Pr oduk (unit) Pelapis Roll Conveyor Rubber Packing Desember 2010

Pasuruan 107 130

Malang 90 155

Mojokerto 105 150

Jombang 100 145

Kediri 110 150

Februari 2012

Pasuruan 100 140

Malang 76 140

Mojokerto 105 155

Jombang 100 144

Kediri 95 160

Sumber : CV. Fajar Teknik Sejahtera

Data pada Tabel 4.3 merupakan data persediaan on hand produk pelapis

roll conveyor dan rubber packing di CV. Fajar Teknik Sejahtera untuk distributor

Pasuruan, Malang, Mojokerto, Jombang dan Kediri persedian on hand untuk

rubber packing lebih banyak dari pelapis roll conveyor.

Lead Time masing-masing produk adalah satu bulan sedangkan frekuensi

pengiriman untuk masing – masing distributor adalah 12 kali dalam satu tahun. Biaya pengiriman produk untuk masing – masing distributor dapat dilihat pada Tabel 4.4 berikut :

Tabel 4.4 Biaya Kirim Tiap Bulan

Rincian Biaya Pasur uan Malang Mojoker to J ombang Kedir i Biaya bahan bakar

premium Rp. 75.000,- Rp. 100.000,- Rp. 75.000,- Rp. 100.000,- Rp. 125.000,- Biaya retribusi :

a. Uang tol b. Uang makan

Rp. 7.000,- Rp. 30.000,- Rp. 7.000,- Rp. 30.000,- - Rp. 30.000,- - Rp. 30.000,- - Rp. 30.000,- Biaya tenaga kerja :

a. Upah sopir b. Upah pendamping

sopir Rp. 100.000,- Rp. 50.000,- Rp. 100.000,- Rp. 50.000,- Rp. 100.000,- Rp. 50.000,- Rp. 100.000,- Rp. 50.000,- Rp. 100.000,- Rp. 50.000,-

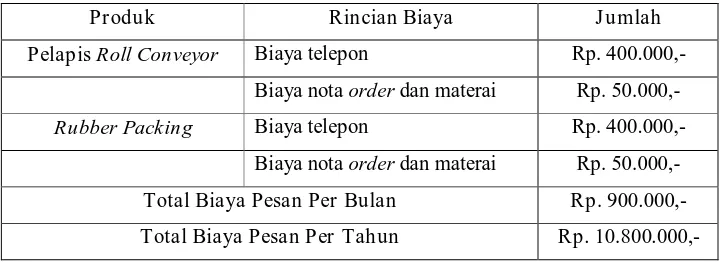

Biaya pemesanan yaitu semua pengeluaran yang timbul untuk mendatangkan barang dari luar, misalnya biaya telepon, biaya nota order atau materai, dan biaya pengawasan. Biaya pemesanan dapat dilihat pada Tabel 4.5 berikut ini :

Tabel 4.5 Biaya Pesan

Pr oduk Rincian Biaya