PABRIK ALKYL BENZENE SULFONATE

DARI ALKYL BENZENE

DENGAN PROSES SULFONASI CONTINUOUS

PRA RENCANA PABRIK

Oleh :

PURWANTO ARIEF SETIAWAN

033101 0042

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

PABRIK ALKYL BENZENE SULFONATE

DARI ALKYL BENZENE

DENGAN PROSES SULFONASI CONTINUOUS

Oleh :

EKO PUGUH PRASTYO

033101 0012

Disetujui untuk diajukan dalam ujian lisan

Dosen Pembimbing

LEMBAR PENGESAHAN

PABRIK ALKYL BENZENE SULFONATE

DARI ALKYL BENZENE

DENGAN PROSES SULFONASI CONTINUOUS

Oleh :

PURWANTO ARIEF

033101 0042

Disetujui untuk diajukan dalam ujian lisan

Dosen Pembimbing

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Alkyl Benzene Sulfonate Dari

Alkyl Benzene Dengan Proses Sulfonasi Continuous”, dimana Tugas Akhir ini

merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan

program pendidikan kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi

Industri, Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Alkyl Benzene Sulfonate Dari Alkyl

Benzene Dengan Proses Sulfonasi Continuous” ini disusun berdasarkan pada

beberapa sumber yang berasal dari beberapa literatur , data-data , majalah kimia,

dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada :

1. Bapak Ir. Bambang Wahyudi, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur.

3. Ibu Ir. Isni Utami, MT

selaku dosen pembimbing.

4. Dosen Jurusan Teknik Kimia , FTI , UPN “Veteran” Jawa Timur.

5. Seluruh Civitas Akademik Jurusan Teknik Kimia , FTI , UPN

“Veteran” Jawa Timur.

6. Kedua orangtua kami yang selalu mendoakan kami.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , Agustus 2009

Penyusun,

berproduksi dengan kapasitas 30.000 ton alkyl benzene sulfonate/tahun dalam

bentuk liquid. Pabrik beroperasi secara continuous selama 330 hari dalam setahun.

Alkyl benzene sulfonate dibutuhkan dalam jumlah besar bagi keperluan

industri surfactan atau detergen, mengingat kemampuan Alkyl Benzene Sulfonate

untuk melunakkan larutan. Secara singkat, uraian proses dari pabrik alkyl benzene

sulfonate sebagai berikut :

Pertama-tama SO3 liquid diuapkan dan dicampur dengan udara, kemudian

direaksikan dengan alkyl benzene membentuk alkyl benzene anhydride. Alkyl

benzene anhydride kemudian dipanaskan pada digester untuk kemudian

dihidrolisa membentuk alkyl benzene sulfonate sebagai produk akhir.

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

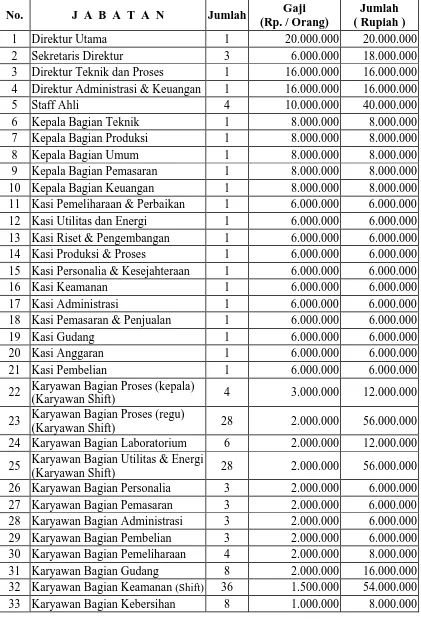

Jumlah Karyawan : 182 orang

Sistem Operasi : Continuous

Waktu Operasi : 330 hari/tahun ; 24 jam/hari

Analisa Ekonomi :

* Massa Konstruksi : 2 Tahun

* Umur Pabrik : 10 Tahun

* Fixed Capital Investment (FCI) : Rp. 29.796.682.000

* Working Capital Investment (WCI) : Rp. 20.068.582.000

* Total Capital Investment (TCI) : Rp. 49.865.264.000

* Biaya Bahan Baku (1 tahun) : Rp. 180.050.497.000

* Biaya Utilitas (1 tahun) : Rp. 6.260.233.000

- Steam = 178.512 lb/hari

- Air pendingin = 93 M3/hari

- Listrik = 4.440 kWh/hari

- Bahan Bakar = 2.040 liter/hari

* Biaya Produksi Total (Total Production Cost) : Rp. 240.822.984.000

* Hasil Penjualan Produk (Sale Income) : Rp. 282.302.189.000

* Bunga Bank (Kredit Investasi Bank Mandiri) : 19%

* Internal Rate of Return : 73,33%

* Rate On Investment : 44,10%

* Pay Out Periode : 1,7 Tahun

* Break Even Point (BEP) : 46,0%

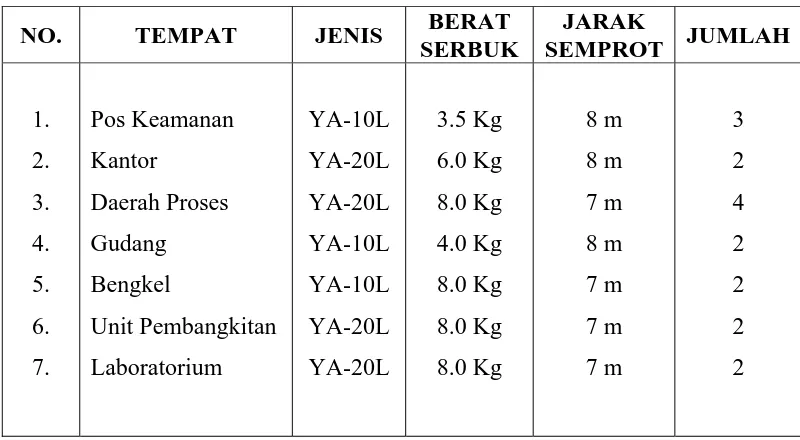

Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher ………. VII - 7

Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-7

Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-9

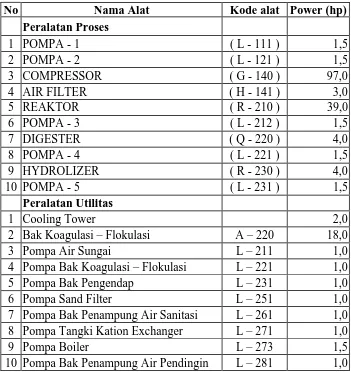

Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-60

Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-62

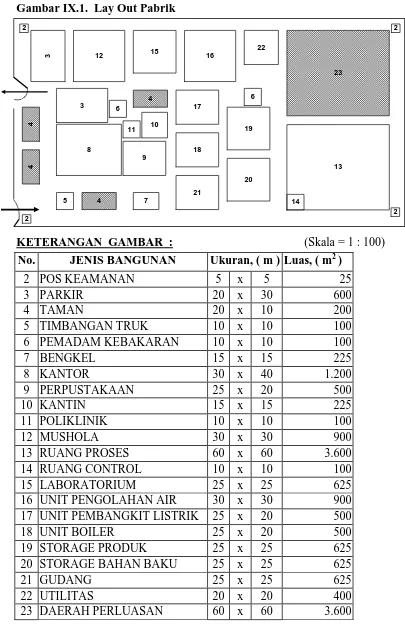

Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 8

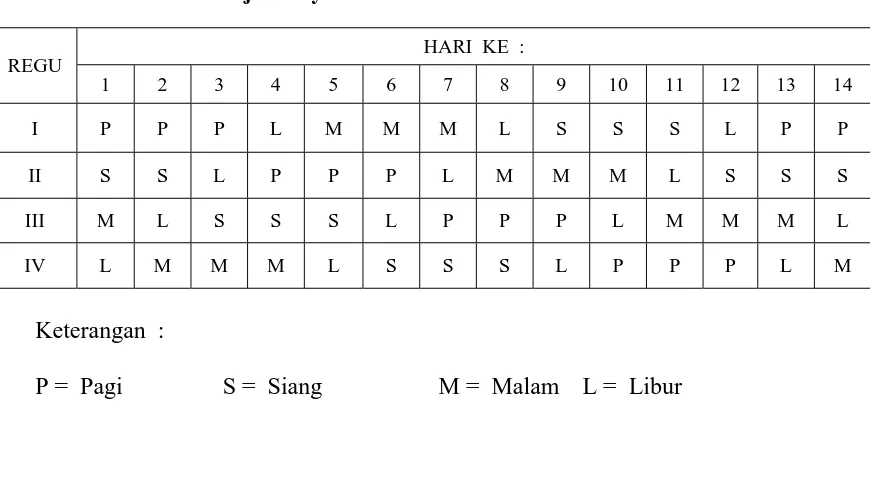

Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 11

Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 13

Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi … XI - 8

Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri

……….……….……….…… XI - 9

Tabel XI.4.C. Hubungan antara tahun konstruksi dengan modal pinjaman

……….……….……….……… XI - 9

Tabel XI.4.D. Tabel Cash Flow ……….……….…… XI - 10

Tabel XI.4.E. Pay Out Periode ……….……….…… XI - 14

Tabel XI.4.F. Perhitungan discounted cash flow rate of return …… XI - 15

DAFTAR GAMBAR

Gambar IX.1 Lay Out Pabrik ……….……….………… IX - 9

Gambar IX.2 Peta Lokasi Pabrik ……….……….……… IX - 10

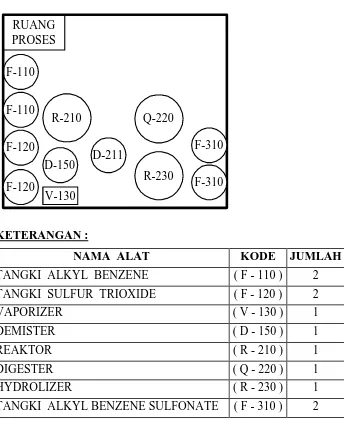

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 11

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 14

Gambar XI.1 Grafik BEP ……….……….……… XI - 17

viii

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii

BAB I PENDAHULUAN ……….……….……… I – 1

BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1

BAB III NERACA MASSA ……….……….…… III – 1

BAB IV NERACA PANAS ……….……….……… IV – 1

BAB V SPESIFIKASI ALAT ……….……….. V – 1

BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1

BAB VIII UTILITAS ……….……….……… VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1

BAB X ORGANISASI PERUSAHAAN ……….………… X – 1

BAB XI ANALISA EKONOMI ……….……….… XI – 1

BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

I - 1

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

BAB I

PENDAHULUAN

I.1. Latar Belakang

Alkyl Benzene diproduksi pada awal 1965 dengan pembuatan secara

sintetis dari tetrapropylene dan benzene dengan katalis aluminum chloride atau

hydrogen fluoride. Produk alkyl benzene tersebut kemudian dikembangkan

sebagai bahan baku pembuatan detergen. Alkyl benzene untuk pembuatan

detergen, terlebih dahulu dilakukan sulfonasi dengan penambahan gugus sulfonic

acid (SO3H) sehingga terbentuk alkyl benzene sulfonate.

Alkyl Benzene Sulfonate (ABS) dikenal dengan nama lain Linier Alkyl

Benzene Sulfonic Acid (LAS, LABSA). Beberapa nama lain dipatenkan seperti :

Dodecyl Benzene Sulfonic Acid, Lauryl Benzene Sulfonic Acid atau Alkyl

Benzene Sulphonate. Alkyl Benzene Sulfonate (ABS) merupakan salah satu jenis

surfactan (pelunak liquid) yang sering digunakan, mengingat kemampuannya

sebagai media pelunak yang efektif dengan biaya produksi yang relatif murah.

Perencanaan pabrik Alkyl Benzene Sulfonate ini memiliki tujuan utama

yaitu untuk memenuhi kebutuhan dalam negeri dimana kebutuhan akan Alkyl

Benzene Sulfonate ini cenderung meningkat setiap tahunnya. Disamping itu

mengingat produk Alkyl Benzene Sulfonate ini juga merupakan produk yang

berorientasi pasar, maka perencanaan pabrik Alkyl Benzene Sulfonate ini juga

dipakai sebagai produk komoditi ekspor sehingga mampu meningkatkan devisa

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

I.2. Manfaat

Kegunaan terbesar dari Alkyl Benzene Sulfonate adalah pada bidang

industri kimia surfactan mengingat kemampuan Alkyl Benzene Sulfonate untuk

melunakkan larutan. Kegunaan lain dari Alkyl Benzene Sulfonate dapat kita lihat

pada industri kimia detergen, laundry, cleaner, emulsif, polimer dan pada industri

kimia lainnya.

I.3. Aspek Ekonomi

Kebutuhan Alkyl Benzene Sulfonate di Indonesia, mengalami fluktuasi

berdasarkan permintaan pasar. Hal ini bisa dilihat pada tabel berikut :

Tahun Kapasitas Produksi (ton/th)

2000 30.628 2001 35.303 2002 40.480 2003 40.640 2004 45.000 2005 45.000 Sumber : Deperindag

Berdasarkan tabel diatas, dapat dibuat grafik hubungan antara kebutuhan produk

dengan tahun produksi.

Kapasitas Produksi di Indonesia

y = 2.889x - 5.745.485

30.000 32.000 34.000 36.000 38.000 40.000 42.000 44.000 46.000 48.000

2000 2001 2002 2003 2004 2005

Tahun

Pendahuluan --- I - 3

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Dari grafik diatas, dengan metode regresi linier, maka didapat persamaan untuk

mencari kebutuhan pada tahun tertentu dengan persamaan :

Y = 2.889 X - 5.745.485

Keterangan : Y = kapasitas (ton/th)

X = Tahun ke-n

Pabrik ini direncanakan beroperasi pada tahun 2009, sehingga untuk mencari

kapasitas pada tahun 2009, maka X = 2009.

Kapasitas pada tahun 2009 :

Y = [2.889 x 2009] - 5.745.485

= 58.516 kg/th 60.000 ton/th

Untuk rencana kapasitas produksi pabrik ini, maka digunakan 50% dari kapasitas

produksi total, maka kapasitas produksi pabrik

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

I.4. Sifat Bahan Baku dan Produk

Bahan Baku :

I.4.A. Alkyl Benzene (Wikipedia , Chemicalland21, Perry 7ed : 1999)

Nama Lain : Linier Alkyl benzene

Rumus Molekul : CH3(CH2)11C6H5

Rumus Bangun :

Berat Molekul : 246

Warna : coklat

Bau : tajam, khas

Bentuk : liquid

Specific Gravity : 1,200

Melting Point : 10C

Boiling Point : 315C

Solubility, Water : -

Komposisi ABS : (Chemicalland21)

Komponen % Berat

C18H30 99%

H2O 1%

100%

Pendahuluan --- I - 5

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

I.4.D. Sulfur Trioxide (Wikipedia , Perry 7ed : 1999)

Nama Lain : Sulfuric Anhydride, Sulfan

Rumus Molekul : SO3

Rumus Bangun :

Berat Molekul : 80

Warna : tidak berwarna

Bau : berbau khas

Bentuk : gas

Specific Gravity : 1,923

Melting Point : 16,83C

Boiling Point : 44,6C

Solubility, Water : membentuk H2SO4

Komposisi Sulfur Trioxide : (www.jcichem)

Komponen % Berat

SO3 99,95%

H2SO4 0,05%

100,00%

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Produk :

I.4.E. Alkyl Benzene Sulfonate (chemicalland)

I.4.A. Alkyl Benzene (Wikipedia , Chemicalland21, Perry 7ed : 1999)

Nama Lain : Dodecyl Benzene Sulfonic Acid

Rumus Molekul : CH3(CH2)11C6H4SO3H

Rumus Bangun :

Berat Molekul : 326

Warna : coklat

Bau : tajam, khas

Bentuk : liquid

Specific Gravity : 1,200

Melting Point : 10C

Boiling Point : 315C

Solubility, Water : -

Komposisi produk : kadar minimum 96%

Kegunaan produk utama Alkyl Benzene Sulfonate : (Chemicalland21)

1. Industri Kimia Surfactan

2. Industri Kimia Detergen

3. Industri Kimia Household Cleaner

4. Industri Kimia polimer

II - 1

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

BAB II

SELEKSI DAN URAIAN PROSES

II.1. Macam Proses

Beberapa tahun perkembangan dalam teknologi, pembuatan Alkyl

Benzene Sulfonate dilakukan dengan proses sulfonasi dan bahan baku yang

berbeda, adapun macam pembuatan Alkyl Benzene Sulfonate adalah :

1. Pembuatan Alkyl Benzene Sulfonate Dari Alkyl Benzene

2. Pembuatan Alkyl Benzene Sulfonate Dari -Olefin 3. Pembuatan Alkyl Benzene Sulfonate Dari Fatty Alcohol

Adapun uraian prosesnya adalah sebagai berikut :

II.1.A. Pembuatan Alkyl Benzene Sulfonate Dari Alkyl Benzene

Pada proses ini, bahan baku yang digunakan adalah alkyl benzene

(misalnya dodecyl benzene) dengan campuran gas sulfur trioxide (SO3) dan

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

dicampur dengan udara pada reaktor. Reaktor dijaga pada tekanan 1 atm dengan

suhu 110F - 176F (43 – 80C). (Riegel’s : 468) Reaksi yang terjadi : (Riegel’s : 467)

3 C18H30 (L) + 3 SO3 (G) C18H29SO3H (L) + C36H56S2O5 (L)

alkyl benzene alkyl benzene alkyl benzene sulfonate anhydride

Produk reaktor berupa alkyl benzene sulfonate, kemudian diumpankan pada

digester untuk proses pelunakan bahan, dan kemudian diumpankan ke hydrollizer

untuk proses hydrolysis. Pada hydrollizer, terjadi proses hydrolysis alkyl benzene

anhydride dengan penambahan air proses dari utilitas. Hydrollizer dijaga pada

tekanan 1 atm dengan suhu 110F - 125F (43 – 52C). (Riegel’s : 468) Reaksi yang terjadi : (Riegel’s : 467)

C36H56S2O5 (L) + 2 H2O (L) 2 C18H29SO3H (L)

alkyl benzene alkyl benzene

anhydride sulfonate

Produk reaksi kemudian didinginkan sampai suhu kamar dan siap untuk

dipasarkan dalam bentuk liquid.

Seleksi & Uraian Proses --- II - 3

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Pada proses ini, bahan baku yang digunakan adalah -olefin dengan campuran gas sulfur trioxide (SO3) dan udara. Pertama-tama -olefin disulfonasi

dengan gas sulfur trioxide yang dicampur dengan udara pada reaktor. Reaktor

dijaga pada tekanan 1 atm dengan suhu 110F - 176F (43 – 80C). (Riegel’s : 468)

Reaksi yang terjadi : (Riegel’s : 467)

3 C18H30 (L) + 3 SO3 (G) C18H29SO3H (L) + C36H56S2O5 (L)

a-olefin alkyl benzene alkyl benzene sulfonate anhydride

Produk reaktor berupa alkyl benzene sulfonate, kemudian diumpankan pada

digester untuk proses pelunakan bahan, dan kemudian diumpankan ke hydrollizer

untuk proses hydrolysis yang sebelumnya didinginkan pada cooler dan surge tank.

Pada hydrollizer, terjadi proses hydrolysis alkyl benzene anhydride dengan

penambahan air proses dari utilitas. Hydrollizer dijaga pada tekanan 1 atm dengan

suhu 110F - 125F (43 – 52C). (Riegel’s : 468) Reaksi yang terjadi : (Riegel’s : 467)

C36H56S2O5 (L) + 2 H2O (L) 2 C18H29SO3H (L)

alkyl benzene alkyl benzene

anhydride sulfonate

Produk reaksi kemudian diumpankan ke bleaching tank untuk proses pemucatan

dengan penambahan sulfuric acid dan hypochlorite acid. Produk yang sudah

jernih kemudian dipanaskan pada digester dan didinginkan sampai suhu kamar

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

II.1.C. Pembuatan Alkyl Benzene Sulfonate Dari Fatty Alcohol

Pada proses ini, bahan baku yang digunakan adalah fatty alcohol dengan

campuran gas sulfur trioxide (SO3) dan udara. Pertama-tama fatty alcohol

disulfonasi dengan gas sulfur trioxide yang dicampur dengan udara pada reaktor.

Reaktor dijaga pada tekanan 1 atm dengan suhu 110F - 176F (43 – 80C). (Riegel’s : 468)

Reaksi yang terjadi : (Riegel’s : 467)

C18H30 (L) + SO3 (G) C18H29SO3H (L)

Fatty alcohol alkyl benzene sulfonate

Produk reaktor berupa alkyl benzene sulfonate, didinginkan sampai suhu kamar

Seleksi & Uraian Proses --- II - 5

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

II.2. Seleksi proses

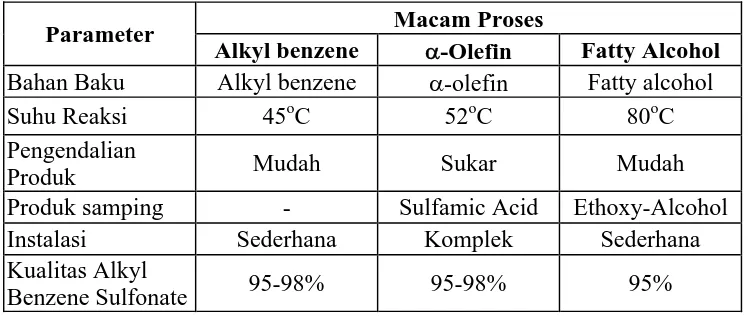

Berdasarkan uraian macam proses diatas, maka dapat ditabelkan

perbandingan masing-masing proses sebagai berikut :

Tabel II.1. Seleksi Proses

Macam Proses Parameter

Alkyl benzene -Olefin Fatty Alcohol

Bahan Baku Alkyl benzene -olefin Fatty alcohol

Suhu Reaksi 45oC 52oC 80oC

Pengendalian

Produk Mudah Sukar Mudah

Produk samping - Sulfamic Acid Ethoxy-Alcohol

Instalasi Sederhana Komplek Sederhana

Kualitas Alkyl

Benzene Sulfonate 95-98% 95-98% 95%

Dari uraian diatas, maka dipilih pembuatan Alkyl Benzene Sulfonate dari

alkyl benzene, dengan beberapa pertimbangan :

a. Bahan baku mudah didapat di dalam negeri

b. Biaya investasi lebih ekonomis dibanding proses lainnya

c. Biaya peralatan dan instrumentasi lebih ekonomis.

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

II.3. Uraian Proses

Flowsheet Pengembangan :

Pada pra rencana Alkyl Benzene Sulfonate ini dapat dibagi menjadi 3 Unit

proses, dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Proses Utama Kode Unit : 200

3. Unit Pengendalian Produk Kode Unit : 300

Adapun uraian dan penjelasan proses adalah sebagai berikut :

Pertama-tama pengendalian bahan baku sulfur trioxide (SO3) yang dibeli

dari supplier dalam bentuk liquid (mengingat titik didih SO3 = 44,6C, maka SO3

dalam suhu kamar berbentuk liquid) diuapkan dalam vaporizer V-130 dengan

suhu operasi 45C berdasarkan titik didih SO3.

S C C W R W T P C W

S P W

L - 212

L - 221 L - 231

LI F - 310 Alkyl Benzene Sulfonate

Q-220

R - 230

E - 232 D - 211

D-150

LI

L - 111 F - 110

Alkyl Benzene

FC R - 210

8 45 1 9 45 2 14 45 1 10 45 1 11 30 1 13 45 1 12 32 1 14 52 1 16 52 1 15 30 1 32 1 LC PC TC PC FC LC LC LC LC TC FC TC TC 1 30 1 V-130 TC

LIF - 120 L - 121

SO3 (Liquid)

2

30

1 F - 131

4 45 1 3 30 1 5 451 LI K1 FRC 7 452 FRC K2 Udara

H - 141 G - 140

6

30

2

PC

E - 142

TC

45

Seleksi & Uraian Proses --- II - 7

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Efisiensi vaporizer diambil 80% (Kern : 455), sehingga produk uap keluar

vaporizer masih mengandung liquid. Campuran uap-liquid dari vaporizer

kemudian dipisahkan pada drum separator F-131, dimana bahan bersifat liquid

direcycle kembali menuju ke vaporizer, sedangkan bahan bersifat uap dicampur

dengan udara panas yang telah ditekan sampai 2 atm pada compressor G-140 dan

dipanaskan pada heater E-142 dengan suhu 45C.

Campuran uap SO3 dan udara dengan suhu 45C diumpankan ke demister

D-150 yang berfungsi untuk menyerap kandungan air (H2O) dalam campuran.

Proses penyerapan air dilakukan dengan bantuan packing berupa silica gel dengan

efisiensi penyerapan 60% (DC Chemical). Air yang terserap kemudian dibuang ke

pengolahan limbah cair, sedangkan campuran uap SO3 dan udara yang tidak

mengandung air kemudian diumpankan pada reaktor R-210 melewati sparger.

Pada reaktor R-210, pertama-tama feed alkyl benzene dari tangki F-110

diumpankan pada bagian atas reaktor, dan secara bersamaan campuran uap SO3

dan udara dihembuskan pada bagian bawah reaktor melewati sparger. Kondisi

operasi dalam reaktor dijaga pada tekanan 1 atm dengan suhu 45C dan bekerja selama 1 jam proses (Riegels : 468).

Reaksi yang terjadi : (Riegle's : 467)

3 C18H30(L) + 3 SO3(G) C18H29SO3H(L) + C36H58S2O5(L) +

H2O(L)

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Produk atas reaktor berupa campuran uap sisa reaksi kemudian diserap

dengan air proses pada scrubber D-211 untuk kemudian dibuang ke pengolahan

limbah, sedangkan produk bawah reaktor berupa campuran alkyl benzene

sulfonate dan impuritis, kemudian diumpankan menuju digester Q-220 untuk

proses pemanasan dengan suhu operasi 52C selama 1 jam (Riegels : 468). Produk keluar digester kemudian diumpankan pada hydrolizer R-230 yang

berfungsi untuk hidrolisis alkyl benzene anhydride dengan penambahan air proses

dari utilitas. Kondisi operasi dalam reaktor dijaga pada tekanan 1 atm dengan

suhu 52C dan bekerja selama 1 jam proses (Riegels : 468).

Reaksi yang terjadi : (Riegle's : 467)

C36H58S2O5(L) + H2O(L) 2C18H29SO3H(L)

Alkyl Benzene Anhydride Alkyl Benzene Sulfonate

Produk reaksi keluar hydrolizer kemudian didinginkan pada cooler E-232

III - 1

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

BAB III

NERACA MASSA

Kapasitas produksi = 30.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram

1. VAPORIZER ( V - 130 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Fresh SO3 dr F-120 * Campuran ke F-131

SO3 933,4880 SO3 1166,8600

H2SO4 0,0374 H2SO4 0,0467

H2O 0,0746 H2O 0,0933

933,6000 1167,0000

* Recycle dr F-131

SO3 233,3720

H2SO4 0,0093

H2O 0,0187

233,4000

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

2. DRUM SEPARATOR ( F - 131 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr V-130 * Produk Uap ke D-150

SO3 1166,8600 SO3 933,4880

H2SO4 0,0467 H2SO4 0,0374

H2O 0,0933 H2O 0,0746

1167,0000 933,6000

* Recycle ke V-130

SO3 233,3720

H2SO4 0,0093

H2O 0,0187

233,4000

Neraca Massa --- III - 3

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

3. DEMISTER ( D - 150 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Uap SO3 dr V-130 * Campuran ke R-210

SO3 933,4880 SO3 933,4880

H2SO4 0,0374 H2SO4 0,0374

H2O 0,0746 O2 6338,3835

933,6000 N2 23844,3952

* Udara dr G-140 31116,3041

O2 6338,3835 * Limbah cair

N2 23844,3952 H2O 540,3463

H2O 540,2717

30723,0504

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

4. REAKTOR ( R - 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr D-150 * Campuran ke Q-220

SO3 933,4880 C18H29SO3H 1231,0562

H2SO4 0,0374 C36H58S2O5 2394,1400

O2 6338,3835 H2SO4 14,1125

N2 23844,3952 Free Oil 7,0375

31116,3041 H2O 75,0099

* Alkyl benzene dr F-110 3721,3561

C18H30 2786,8695 * Campuran ke D-211

H2SO4 14,0751 SO3 27,1890

Free Oil 7,0375 O2 6338,3835

H2O 7,0376 N2 23844,3952

2815,0197 30209,9677

Neraca Massa --- III - 5

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

5. KOLOM SCRUBBER ( D - 211 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr R-210 * Limbah gas

SO3 27,1890 SO3 0,2719

O2 6338,3835 O2 6338,3835

N2 23844,3952 N2 23844,3952

30209,9677 30183,0506

* Air proses dr utilitas * Limbah Cair

H2O 6,6627 SO3 26,9171

H2O 6,6627

33,5798

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

6. HYDROLIZER ( R - 230 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr Q-220 * ABS ke F-310

C18H29SO3H 1231,0562 C18H29SO3H 3693,1686

C36H58S2O5 2394,1400 H2SO4 14,1125

H2SO4 14,1125 Free Oil 7,0375

Free Oil 7,0375 H2O 73,8634

H2O 75,0099 3788,1820

3721,3561

* Air proses dr utilitas

H2O 66,8259

3788,1820 3788,1820

Produk ABS yang dihasilkan dan ditampung pada tangki ABS F-310 :

= 3.788,1820 kg/jam

= 90.916,3673 kg/hari (24 jam proses)

= 30.002.401,2182 kg/th (330 hari kerja)

= 30.002,4012 ton/th

Rencana kapasitas produksi = 30.000 ton/th

IV - 1

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

BAB IV

NERACA PANAS

Satuan : kilo kalori

Waktu Operasi : 1 jam proses

Suhu Refference : 25 C = 298,15 K

1. VAPORIZER ( V - 130 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Entalpi Fresh SO3 dr F-120 * Entalpi Uap ke F-131

SO3 555,6588 SO3 121084,4788

H2SO4 0,0277 H2SO4 1,8969

H2O 0,1690 H2O 41,5669

555,8555 121127,9426

* Entalpi Recycle dr F-131 * Entalpi Liquid ke F-131

SO3 559,8107 SO3 559,8107

H2SO4 0,0280 H2SO4 0,0280

H2O 0,1773 H2O 0,1773

560,0160 560,0160

* Q supply 126917,9864 * Q loss 6345,8993

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

2. HEATER ( E - 142 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Entalpi Udara dr G-140 * Entalpi Udara ke D-150

O2 9432,3077 O2 38010,4966

N2 58946,7553 N2 237796,7630

H2O 1258,8333 H2O 5038,9350

69637,8963 280846,1946

* Q supply 222324,5245 * Q loss 11116,2262

291962,4208 291962,4208

3. REAKTOR ( R - 210 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Entalpi Campuran dr D-150 * Entalpi Campuran ke Q-220

SO3 121084,4788 C18H29SO3H 7572,7277

H2SO4 1,8969 C36H58S2O5 8422,3575

O2 38010,4966 H2SO4 40,2385

N2 237796,7630 Free Oil 45,6344

396893,6353 H2O 671,5188

* Entalpi Alkyl benzene dr F-110 16752,4769

C18H30 5691,7025 * Entalpi Campuran ke D-211

H2SO4 9,9470 SO3 3527,1254

Free Oil 11,1761 O2 38010,4966

H2O 15,7261 N2 237796,7630

5728,5517 279334,3850

H reaksi 1220784,8069

* Q supply 1172894,1914 * Q loss 58644,7096

Neraca Panas --- IV - 3

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

4. KOLOM SCRUBBER ( D - 211 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Entalpi Campuran dr R-210 * Entalpi Limbah gas

SO3 3527,1254 SO3 34,8677

O2 38010,4966 O2 13217,5114

N2 237796,7630 N2 82620,8350

279334,3850 95873,2141

* Entalpi Air proses dr utilitas * Entalpi Limbah Cair

H2O 14,8895 SO3 40,2084

H2O 37,2533

77,4617

* Q terserap 183398,5987

279349,2745 279349,2745

5. DIGESTER ( Q - 220 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Entalpi Campuran dr R-210 * Entalpi Campuran ke R-230

C18H29SO3H 7572,7277 C18H29SO3H 10331,8436

C36H58S2O5 8422,3575 C36H58S2O5 11489,8082

H2SO4 40,2385 H2SO4 54,5333

Free Oil 45,6344 Free Oil 62,1871

H2O 671,5188 H2O 907,2629

16752,4769 22845,6351

* Q supply 6413,8507 * Q loss 320,6925

23166,3276 23166,3276

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Entalpi Campuran dr Q-220 * Entalpi ABS ke F-310

C18H29SO3H 10331,8436 C18H29SO3H 30995,2570

C36H58S2O5 11489,8082 H2SO4 54,5333

H2SO4 54,5333 Free Oil 62,1871

Free Oil 62,1871 H2O 893,3948

H2O 907,2629 32005,3722

22845,6351

* Entalpi Air proses dr utilitas

H2O 149,3208

H reaksi 42709,3422 * Q terserap 33698,9259

65704,2981 65704,2981

7. COOLER ( E - 232 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Entalpi ABS dr R-230 * Entalpi ABS ke F-310

C18H29SO3H 30995,2570 C18H29SO3H 7792,9683

H2SO4 54,5333 H2SO4 13,9806

Free Oil 62,1871 Free Oil 15,6901

H2O 893,3948 H2O 231,1148

32005,3722 8053,7538

* Q terserap 23951,6184

V - 1

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

BAB V

SPESIFIKASI ALAT

1. TANGKI ALKYL BENZENE ( F - 110 )

Fungsi : menampung alkyl benzene dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar) - Waktu Penyimpanan = 7 hari

Spesifikasi :

Volume : 13440 cuft = 381 M3

Diameter : 20 ft

Tinggi : 40 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

2. POMPA - 1 ( L - 111 )

Fungsi : Memindahkan bahan dari F-110 ke R-210.

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi operasi : - Tekanan operasi : 1 atm (atmospheric pressure)

- Suhu operasi : 30C (suhu kamar) - Sistem kerja = kontinyu

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 15,90 gpm

Total DynamicHead : 47,65 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

3. TANGKI SULFUR TRIOXIDE ( F - 120 )

Fungsi : menampung sulfur trioxide dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Spesifikasi Alat --- V - 3

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar) - Waktu Penyimpanan = 7 hari

Spesifikasi :

3

Volume : 1890 cuft = 54 M

Diameter : 11 ft

Tinggi : 22 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 2 buah

4. POMPA - 2 ( L - 121 )

Fungsi : Memindahkan bahan dari F-120 ke V-130.

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi operasi : - Tekanan operasi : 1 atm (atmospheric pressure)

- Suhu operasi : 30C (suhu kamar) - Sistem kerja = kontinyu

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 2,20 gpm

Total DynamicHead : 4,77 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

5. TEE VALVE FULLY OPEN ( K1 , K2 )

Fungsi : Sebagai kran pencampur 2 aliran menjadi 1 aliran.

Type : Straight Tee Valve Fully Open

Dasar Pemilihan : sesuai untuk tekanan rendah

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = suhu campuran

- Sistem kerja = continuous

Spesifikasi :

Bahan konstruksi : Commercial Steel

Tee Valve – 1 (K1) : Ukuran Pipa : ¾ in schedule 40

Outside Diameter : 1,050 in

Inside Diameter : 0,824 in

Spesifikasi Alat --- V - 5

Tee Valve – 2 (K2) : Ukuran Pipa : 12 in schedule 40

Outside Diameter : 12,750 in

Inside Diameter : 11,938 in

Jumlah : 1 buah

6. VAPORIZER ( V - 130 )

Fungsi : Menguapkan bahan dengan suhu 45C

Type : 1 – 2 Shell and Tube (Fixed Tube) Kettle Reboiler

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi operasi : - Tekanan operasi : 1 atm (atmospheric pressure)

- Suhu operasi : 30C (suhu kamar) - Sistem kerja : continuous

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 52

Passes = 2

Shell : ID = 10 in

Passes = 1

Heat Exchanger Area : 163,3 ft2 = 16 m2

Bahan konstruksi : Birmingham Wire Gage Tube – Carbon steel Shell

Jumlah exchanger : 1 buah

7. DRUM SEPARATOR ( F - 131 )

Fungsi : Memisahkan liquid yang terkandung dalam uap SO3.

Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisien untuk kapasitas kecil

Kondisi operasi : - Tekanan operasi : 1 atm (atmospheric pressure)

- Suhu operasi : 30C (suhu kamar) - Sistem kerja : continuous

Spesifikasi :

Volume : 5 cuft = 1 M3

Tekanan : 1 atm absolut

Diameter : 2 ft

Panjang : 6 ft

Tebal shell : 3/16 in

Tebal tutup : 3/16 in

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Jumlah : 1 buah

Spesifikasi Alat --- V - 7

8. COMPRESSOR ( G - 140 )

Fungsi : menaikkan tekanan dari 1 atm menjadi 2 atm

Type : Centrifugal Compressor

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Kondisi operasi : - Tekanan operasi = 1 atm (atmospheric pressure)

- Suhu operasi = 30oC (suhu kamar) - Sistem kerja = continuous

Masuk

Keluar

Masuk

Keluar

Spesifikasi :

Bahan : Commercial Steel

Rate Volumetrik : 1568 cuft/menit

Adiabatic Head : 15000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 97 hp

Jumlah : 1 buah

9. AIR FILTER ( H - 141 )

Fungsi : Untuk menyaring udara bebas

Type : Dry-type Airmat dust arrester

Dasar Pemilihan : Penanganan otomatis dan sesuai dengan bahan

Kondisi operasi : - Tekanan operasi = 1 atm (atmospheric pressure)

- Suhu operasi = 30oC (suhu kamar) - Sistem kerja = continuous

Spesifikasi :

Dasar Pemilihan : Penanganan otomatis dan sesuai dengan bahan

Kapasitas debu : 5 grains/cuft

Ukuran Filter : otomatis

Kecepatan : 50 ft/menit

Resistansi : 0,4 in water

Bahan filter : glass fiber

Jumlah : 1 buah

10. HEATER ( E - 142 )

Fungsi : Memanaskan bahan dari 30C sampai dengan 45C Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi operasi : - Tekanan operasi : 1 atm (atmospheric pressure)

- Suhu operasi : 30C (suhu kamar) - Sistem kerja : continuous

Spesifikasi Alat --- V - 9

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 90

Passes = 2

Shell : ID = 13,25 in

Passes = 1

Heat Exchanger Area : 282,7 ft2 = 27 m2

Bahan konstruksi : Birmingham Wire Gage Tube – Carbon steel Shell

Jumlah exchanger : 1 buah

11. DEMISTER ( D - 150 )

Fungsi : Absorbsi H2O pada udara dengan silica gel.

Type : silinder tegak , tutup bawah dan tutup atas dish

dilengkapi dengan : packing (raschig ring + silica gel)

dan sparger

Dasar Pemilihan : Umum digunakan untuk proses penyerapan pada 1 atm.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 45C (suhu gas) - Sistem kerja = continuous

Outlet Gas

Inlet Liquid

Outlet Liquid Inlet GasA

Packing Raschig ring

Spray

Spesifikasi :

Dimensi tangki :

3

Volume : 4109 cuft = 117 M

Diameter : 10 ft

Tinggi : 50 ft

Tebal shell : 3/16 in

Tebal tutup atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 1 buah

Spesifikasi packing :

Digunakan packing jenis raschig ring dengan spesifikasi : (Van Winkle : 607)

Packing disusun secara acak (randomize)

Ukuran packing : 1 in

Tebal packing : 1/8 in

Free gas space : 73 %

Jumlah packing : 1350 buah

Bahan konstruksi : Ceramic Stoneware

Sparger Bagian Atas :

Type : Standard Perforated Pipe

Bahan konstruksi : commercial steel

Diameter : 3,45 mm

Jumlah cabang : 20 buah

Lubang tiap cabang : 266 buah

Spesifikasi Alat --- V - 11

12. REAKTOR ( R - 210 )

Fungsi : Sulfonasi alkyl benzene menjadi alkyl benzene sulfonate.

Type : silinder tegak , tutup dish dilengkapi dengan : jaket,

pengaduk dan sparger

Dasar Pemilihan : Umum digunakan pade reaksi fase liquid–gas.

Kondisi operasi : - Tekanan operasi = 1 atm (atmospheric pressure)

- Suhu operasi = 45oC (Riegels’ 468) - Waktu operasi = 600 detik (Ulrich : T.4-25)

Spesifikasi :

Dimensi tangki :

Volume : 9883 cuft

Diameter : 18 ft

Tinggi : 36 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Jumlah : 1 buah

Sistem Pengaduk :

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 1 buah impeller.

Diameter impeler : 6,000 ft

Panjang blade : 1,500 ft

Lebar blade : 1,200 ft

Power motor : 39 hp

Sistem Jaket :

Diameter jaket : 18,07 ft

Tinggi jaket : 26 ft

Jaket spacing : 3/16 in

Tebal Jaket : 3/16 in

Sistem Sparger :

Type : Standard Perforated Pipe

Bahan konstruksi : commercial steel

Diameter : 3,45 mm

Jumlah cabang : 20 buah

Lubang tiap cabang : 398 buah

13. KOLOM SCRUBBER ( D - 211 )

Fungsi : Absorbsi gas buang dengan air proses.

Type : silinder tegak , tutup bawah dan tutup atas dish

dilengkapi dengan : packing raschig ring dan sparger

Dasar Pemilihan : Umum digunakan untuk proses penyerapan pada 1 atm

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32C (suhu kamar) - Sistem kerja = continuous

Spesifikasi Alat --- V - 13

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Spesifikasi :

Dimensi tangki :

Volume : 4785 cuft = 136 M3

Diameter : 11 ft

Tinggi : 55 ft

Tebal shell : 3/16 in

Tebal tutup atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 1 buah

Spesifikasi packing :

Digunakan packing jenis raschig ring dengan spesifikasi : (Van Winkle : 607)

Packing disusun secara acak (randomize)

Ukuran packing : 1 in

Tebal packing : 1/8 in

Free gas space : 73 %

Jumlah packing : 1350 buah

Bahan konstruksi : Ceramic Stoneware

Outlet Gas

Inlet Liquid

Outlet Liquid Inlet GasA

Packing Raschig ring

Spray

Spray Bagian Atas :

Type : Standard Perforated Pipe

Bahan konstruksi : commercial steel

Diameter : 4,60 mm

Jumlah cabang : 20 buah

Lubang tiap cabang : 184 buah

Sparger Bagian Atas :

Type : Standard Perforated Pipe

Bahan konstruksi : commercial steel

Diameter : 3,46 mm

Jumlah cabang : 20 buah

Lubang tiap cabang : 244 buah

14. POMPA - 3 ( L - 212 )

Fungsi : Memindahkan bahan dari R-210 ke Q-220.

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi operasi : - Tekanan operasi : 1 atm (atmospheric pressure)

- Suhu operasi : 45C (suhu reaktor) - Sistem kerja : continuous

Spesifikasi Alat --- V - 15

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 20,90 gpm

Total DynamicHead : 26,64 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

15. DIGESTER ( Q - 220 )

Fungsi : Pemanasan larutan pada suhu 52C

Type : silinder tegak , tutup dish dilengkapi jaket dan pengaduk

Dasar Pemilihan : Umum digunakan pade reaksi fase liquid–liquid.

Kondisi operasi : - Tekanan operasi = 1 atm (atmospheric pressure)

- Suhu operasi = 52oC (Riegels’ 468) - Waktu operasi = 1 jam (Riegels’ 468)

Spesifikasi :

Dimensi tangki :

Volume : 210 cuft

Diameter : 5 ft

Tinggi : 10 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Jumlah : 1 buah

Sistem Pengaduk :

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 1 buah impeller.

Diameter impeler : 1,667 ft

Panjang blade : 0,417 ft

Lebar blade : 0,334 ft

Power motor : 4 hp

Sistem Jaket :

Diameter jaket : 5,05 ft

Tinggi jaket : 7 ft

Jaket spacing : 3/16 in

Tebal Jaket : 3/16 in

16. POMPA - 4 ( L - 221 )

Fungsi : Memindahkan bahan dari Q-220 ke R-230.

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi operasi : - Tekanan operasi : 1 atm (atmospheric pressure)

- Suhu operasi : 52C (suhu digester) - Sistem kerja : continuous

Spesifikasi Alat --- V - 17

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 20,90 gpm

Total DynamicHead : 47,48 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

17. HYDROLIZER ( R - 230 )

Fungsi : Hidrolisis alkyl benzene anhydride menjadi alkyl benzene sulfonate.

Type : Silinder tegak , tutup dished dilengkapi pengaduk dan jaket pendingin.

Kondisi Operasi : - Tekanan operasi = 1 atm (atmospheric pressure) - Suhu operasi = 52oC (Riegels’ 468)

- Waktu operasi = 1 jam (Riegels’ 468)

Dimensi Shell :

Diameter Shell , inside : 5 ft

Tinggi Shell : 10 ft

Tebal Shell : 3/16 in

Tebal tutup (dished) : 3/16 in

Tinggi Tutup : 0,22 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk :

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 1 buah impeller.

Diameter impeler : 1,667 ft

Panjang blade : 0,417 ft

Lebar blade : 0,334 ft

Power motor : 4 hp

Sistem Pendingin :

Diameter jaket : 5,16 ft

Tinggi jaket : 7 ft

Jaket spacing : ¾ in

Tebal Jaket : 3/16 in

Jumlah hydrolizer : 1 buah (continuous)

18. POMPA - 5 ( L - 231 )

Fungsi : Memindahkan bahan dari R-230 ke F-310.

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi operasi : - Tekanan operasi : 1 atm (atmospheric pressure)

- Suhu operasi : 52C (suhu hydrolizer) - Sistem kerja : continuous

Spesifikasi Alat --- V - 19

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 21,00 gpm

Total DynamicHead : 77,75 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

19. COOLER ( E - 232 )

Fungsi : Mendinginkan bahan dari 52C sampai dengan 32C Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi operasi : - Tekanan operasi : 1 atm (atmospheric pressure)

- Suhu operasi : 30C (suhu kamar) - Sistem kerja : continuous

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Pitch = 1 in square

Jumlah Tube , Nt = 220

Passes = 2

Shell : ID = 19,25 in

Passes = 1

Heat Exchanger Area : 691 ft2 = 65 m2

Bahan konstruksi : Birmingham Wire Gage Tube – Carbon steel Shell

Jumlah exchanger : 1 buah

20. TANGKI ALKYL BENZENE SULFONATE ( F - 310 )

Fungsi : menampung produk alkyl benzene sulfonate

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32C (suhu kamar) - Waktu Penyimpanan = 7 hari

Spesifikasi :

3

Volume : 17745 cuft = 503 M

Diameter : 22 ft

Tinggi : 44 ft

Tebal shell : ¼ in

Tebal tutup atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

BAB VI

PERENCANAAN ALAT UTAMA

HYDROLIZER ( R - 230 )

Fungsi : Hidrolisis alkyl benzene anhydride menjadi alkyl benzene sulfonate.

Type : Silinder tegak , tutup dished dilengkapi pengaduk dan jaket pendingin.

Kondisi Operasi :

- Tekanan operasi = 1 atm (atmospheric pressure)

- Suhu operasi = 52oC (Riegels’ 468)

- Waktu operasi = 1 jam (Riegels’ 468)

Berdasarkan pertimbangan atas fase zat yang bereaksi, dan kapasitas

produksi, maka reaktor dapat dibedakan jenisnya yaitu : reaktor berpengaduk

(mixed flow) dan reaktor pipa alir (plug flow). Pada reaktor ini, feed masuk larutan

alkyl benzene anhydride dan air proses merupakan fase cair, maka dipilih jenis

reaktor tangki berpengaduk (mixed flow) untuk memudahkan dan mempercepat

kontak reaksi.

VI - 1

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Pertama-tama larutan alkyl benzene anhydride pada 52C diumpankan secara bersamaan dengan air proses pada 30C dari utilitas, kemudian terjadi reaksi hydrolisis alkyl benzene anhydride menjadi alkyl benzene sulfonate. Pada

saat terjadi reaksi hydrolysis, reaksi bersifat eksotermis (melepas panas ke

lingkungan), sehingga suhu sistem mengalami kenaikan sekitar 90C. Untuk menjaga suhu operasi menjadi 52C, maka dijaga dengan memasukkan air pendingin pada jaket pendingin. Setelah 1 jam, maka produk reaksi dikeluarkan

pada tutup bawah yang dikendalikan oleh alat kontrol secara otomatis.

Kondisi feed :

1. Feed larutan alkyl benzene anhydride dari digester Q-220 :

Komponen Berat (kg) Fraksi berat (gr/cc) [Perry 7ed;T.2-1]

C18H29SO3H 1231,0562 0,331 0,789

C36H58S2O5 2394,1400 0,643 0,775

H2SO4 14,1125 0,004 1,834

Free Oil 7,0375 0,002 0,812

H2O 75,0098 0,020 1,000

3721,3560 1,000

campuran = 62,43

komponen berat fraksi

1

= .... lb/cuft (1 gr/cc = 62,43 lb/cuft)=

1 0,020 0,812

0,002 1,834

0,004 0,775

0,643 0,789

0,331

1

x 62,43 = 49 lb/cuft

Rate massa = 3721,3560 kg/jam = 8204,1014 lb/jam (1 kg = 2,2046 lb)

rate volumetrik=

densitas massa rate

=

cuft / lb

jam / lb 49 8204,1014

Perencanaan Alat Utama --- VI - 3

2. Air proses dari utilitas :

Rate massa = 66,8260 kg/jam = 147,3245 lb/jam (1 kg = 2,2046 lb)

campuran = 62,43 lb/cuft

rate volumetrik=

densitas massa rate

=

cuft / lb

jam / lb 62,43 147,3245

= 3 cuft/jam

Total rate volumetrik = 168 + 3 = 171 cuft/jam

Tahap-tahap Perencanaan :

1. Perencanaan Dimensi Reaktor

2. Perencanaan Sistem Pengaduk

3. Perencanaan Sistem Pendingin

1. PERENCANAAN DIMENSI REAKTOR

Total rate volumetrik = 171 cuft/jam

campuran = 49,6 lb/cuft (produk liquid) Waktu operasi = 1 jam (Riegels’ 468)

Volume bahan = rate volumetrik x waktu tinggal = 171 cuft/j x 1 j = 171 cuft

Asumsi volume bahan (liquid) mengisi 80 % volume tangki sehingga volume

ruang kosong sebesar 20% dan digunakan 1 buah tangki.

Volume tangki = 171 / 80% = 214 cuft

Menentukan ukuran tangki dan ketebalannya :

Asumsi dimension ratio : H/D = 2 (Ulrich : Tabel 4-27)

Volume = ¼ D2 H 214 = ¼ (D)2 . 2 D

D 5 ft = 60 in = 1,53 meter H = 10 ft = 120 in = 3,05 meter

Menentukan tebal minimum shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE

ri P

[Brownell,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D )

C = faktor korosi ; in (digunakan 1/8 in)

E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P operasi = P hidrostatis

campuran = 49,6 lb/cuft

P hidrostatis = 144

H

=

144 10 % 80 6 ,

49

= 2,8 psi

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P design = 1,1 x 2,8 = 4 psi

R = ½ D = ½ x 60 = 30 in

t min =

0,1254 6 , 0 80 , 0 36000

30 4

= 0,130 in, digunakan t = 3/16 in

Perencanaan Alat Utama --- VI - 5

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Tutup atas dan tutup bawah (standard torispherical dished) :

Tebal tutup atas disamakan dengan tebal tutup bawah, karena tutup bawah

menerima beban lebih besar.

th =

P 1 , 0 fE

rc P 885 , 0

+ C [Brownell & Young; pers.13.12]

dengan : th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in [B&Y,T-5.7]

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

Untuk D = 60 in dengan , dari Brownell Tabel 5.7 didapat : rc = 60 in

th =

P 1 , 0 fE

rc P 885 , 0

+ C [Brownell, pers.13-12]

th =

36000 0,85

0,1 4

60 4 885 , 0

= 0,148 in , digunakan t = 3/16 in

h = rc -

4 D rc

2 2

2. PERENCANAAN SISTEM PENGADUK

Da E

J H

Dt L W

Dipakai impeler jenis turbin dengan 6 buah flat blade. Dari ( Perry 6ed ; p.19-9 ) :

Diameter impeler (Da) = 1/3 diameter shell = 1/3 x 5 = 1,667 ft

Lebar blade (w) = 0,2 diameter impeller = 0,2 x 1,667 = 0,334 ft

Panjang blade = 0,25 x diameter impeller = 0,25 x 1,667 = 0,417 ft

Penentuan putaran pengaduk :

V = x Da x N (Joshi; hal.389)

Dengan : V = peripheral speed ; m/menit

Untuk pengaduk jenis turbin :

peripheral speed = 200 – 250 m/menit (Joshi; hal.389)

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Diambil putaran pengaduk , N = 130 rpm = 2,2 rps

Da = 1,667 ft = 0,509 m

V = x 0,509 x 130 = 207,7738 m/mnt (memenuhi range 200 – 250 m/mnt)

Penentuan Jumlah Pengaduk :

Jumlah Impeller =

gki tan Diameter

sg liquid

tinggi

(Joshi; hal.389)

=

5

0,794 10

%

80

1 buah

Perencanaan Alat Utama --- VI - 7

Penentuan Baffle Pengaduk :

Putaran pengaduk , N = 130 rpm = 2,2 rps

campuran = 49,6 lb/cuft

campuran = 0,00068 lb/ft.dt (berdasarkan sg bahan)

NRe =

Da2 N

445930

Karena NRe > 10000 , maka digunakan baffle. [Perry 6ed ; hal 19-8]

Untuk NRe > 10000 diperlukan 4 buah baffle , sudut 900 (Perry, 6ed , hal. 19-8 )

Lebar baffle, J = J/Dt = 1/12

Lebar baffle, J = 1/12 x Dt = 1/12 x 5 = 0,417 ft

Perhitungan Power Pengaduk :

Untuk NRe > 10000 perhitungan power digunakan persamaan 5.5 Ludwig,

halaman190 dengan persamaan :

P = 3

N 3 D 5g K

[Ludwig,Vol-1,pers.5.5,hal.190]

dengan : P = power ; hp

K3 = faktor mixer (turbin) = 6,3 [Ludwig,Vol-1,T.5.1,hal.192]

g = konstanta gravitasi ; 32,2 ft/dt2 x lbm/lbf

= densitas ; lb/cuft

N = kecepatan putaran impeller ; rps

D = diameter impeller ; ft

P = 49,6

2,2 3 1,667

5 2, 32

3 , 6

= 1338,5 lb.ft/dt = 2,5 hp(1 lb.ft/dt=1/550 hp)

Perhitungan losses pengaduk :

Gland losses (kebocoran tenaga akibat poros dan bearing) = 10 %(Joshi:399)

Gland losses 10 % = 10 % x 2,5 0,5 hp (minimum=0,5)

Power input dengan gland losses = 2,5 + 0,5 = 3,0 hp

Transmission system losses = 20 %(Joshi:399)

Transmission system losses 20 % = 20 % x 3,0 0,6 hp

Power input dengan transmission system losses = 3,0 + 0,6 = 3,6 hp

Digunakan power motor = 4 hp

3. PERENCANAAN SISTEM PENDINGIN

Perhitungan Jaket :

Perhitungan sistem penjaga suhu : ( Kern , hal 719 )

Dari neraca panas : suhu yang dijaga = 52C

Q = 33698,9259 kkal/jam = 133726 Btu/jam

Suhu masuk rata-rata = 52 C = 126F Suhu kenaikan reaksi = 90 C = 194F

T = 194 – 126 = 68F

Kebutuhan pendingin = 2247 kg/jam = 4954 lb/jam

Densitas pendingin = 62,43 lb/cuft

Rate volumetrik =

cuft / lb

jam / lb bahan

bahan rate

= 31962 cuft/jam = 8,88 cuft/dt

Asumsi kecepatan aliran = 10 ft/dt [Kern, T.12, hal. 845]

Perencanaan Alat Utama --- VI - 9

Luas penampang =

dt / ft

dt / cuft aliran tan kecepa

volumetrik rate

= 8,88 / 10 = 0,89 ft2

Luas penampang = /4 (D22 - D12)

dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Di bejana + (2 x tebal)

= 5 + 2 ( 3/16 in 0,02 ft ) = 5,04 ft Luas penampang = /4 (D22 - D12)

0,89 = /4 (D22 – 5,04 2)

D2 = 5,16 ft

Spasi = 2

D D2 1

= 2

,04 5 5,16

= 0,06 ft = 0,72 in ¾ in

Perhitungan Tinggi Jaket :

UD = 15 (Kern, Tabel 8)

A = t U

Q

D

=

68 15 133726

= 132 ft2

A dished = 6,28 . Rc . h

Rc = 60 in = 5 ft

H dish = 0,22 ft

= 6,28 x 5 x 0,22 = 20,724 ft2

Ajaket = A shell + A conis

132 = ( . (5,16) . h ) + 20,724 hjaket = 6,9 ft

Tinggi bahan = 8 ft

--- Pra Rencana Pabrik Alkyl Benzene Sulfonate

Spesifikasi :

Fungsi : Hidrolisis alkyl benzene anhydride menjadi alkyl benzene sulfonate.

Type : Silinder tegak , tutup dished dilengkapi pengaduk dan jaket pendingin.

Kondisi Operasi : - Tekanan operasi = 1 atm (atmospheric pressure) - Suhu operasi = 52oC (Riegels’ 468)

- Waktu operasi = 1 jam (Riegels’ 468)

Dimensi Shell :

Diameter Shell , inside : 5 ft

Tinggi Shell : 10 ft

Tebal Shell : 3/16 in

Tebal tutup (dished) : 3/16 in

Tinggi Tutup : 0,22 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk :

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 1 buah impeller.

Diameter impeler : 1,667 ft

Panjang blade : 0,417 ft

Lebar blade : 0,334 ft

Power motor : 4 hp

Sistem Pendingin :

Diameter jaket : 5,16 ft

Tinggi jaket : 7 ft

Jaket spacing : ¾ in

Tebal Jaket : 3/16 in

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat

tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat

segera diketahui sehingga dapat ditangani dengan segera.

VII - 1

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia,

seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran.

- Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat

tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

instrumentasi tersebut.

Instrumentasi & Keselamatan Kerja --- VII ~ 3

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari media yang sedang dikontrol

menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing

element dan diubah menjadi data yang bisa dibaca (perubahan data

analog menjadi digital), digambarkan dan dibaca oleh error

detector. Dengan demikian sumber energi bisa diatur sesuai dengan

perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing

element ke receiving element. Alat kontrol ini mempunyai fungsi

untuk merubah data bersifat analog (tidak terlihat) menjadi data

digital (dapat dibaca).

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya

harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan

digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal

yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Control Element. Final Control Element adalah untuk

mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat.

2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki

4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki

5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat

6. Temperature Control ( T C )

Mengontrol suhu pada suatu aliran / alat

Instrumentasi & Keselamatan Kerja --- VII ~ 5

Tabel VII.1. Instrumentasi pada pabrik

NO NAMA ALAT KODE Instrumentas

i

1. TANGKI ALKYL BENZENE ( F - 110 ) LI

2. POMPA - 1 ( L - 111 ) FC

3. TANGKI SULFUR TRIOXIDE ( F - 120 ) LI

4. POMPA - 2 ( L - 121 ) FRC

5. TEE VALVE FULLY OPEN ( K1 , K2 ) FRC-Valve

6. VAPORIZER ( V - 130 ) TC

7. DRUM SEPARATOR ( F - 131 ) LI

8. COMPRESSOR ( G - 140 ) PC

9. AIR FILTER ( H - 141 ) auto discharge

10. HEATER ( E - 142 ) TC

11. DEMISTER ( D - 150 ) LC

12. REAKTOR ( R - 210 ) TC

13. KOLOM SCRUBBER ( D - 211 ) FC , PC, LC

14. POMPA - 3 ( L - 212 ) LC

15. DIGESTER ( Q - 220 ) TC

16. POMPA - 4 ( L - 221 ) LC

17. HYDROLIZER ( R - 230 ) TC

18. POMPA - 5 ( L - 231 ) LC

19. COOLER ( E - 232 ) TC

20. TANGKI ALKYL BENZENE SULFONATE ( F - 310 ) LI

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan

maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat-zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

dan pada pabrik ini pada khususnya.

Instrumentasi & Keselamatan Kerja --- VII ~ 7

VII.2.1. Bahaya Kebakaran

A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop

dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik

seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi

proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan

tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh

dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja

dengan cepat dapat mengetahui apabila terjadi kebakaran

C. Alat pencegah kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

- Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila

terjadi kebakaran. Jenis dan jumlahnya