commit to user

TUGAS AKHIR

PRARANCANGAN PABRIK METIL ESTER SULFONAT

DARI PALM STEARIN METHYL ESTER

KAPASITAS 50.000 TON/TAHUN

Oleh :

Hangga Ruky Warmiaji I 0508047

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

KATA PENGANTAR

Segala puji syukur kepada Allah SWT, hanya karena rahmat dan ridho-Nya,

penulis akhirnya dapat menyelesaikan penyusunan laporan tugas akhir dengan

judul ”Prarancangan Pabrik Metil Ester Sulfonat dari Palm Stearin Methyl Ester

Kapasitas 50.000 ton/tahun”.

Dalam penyusunan tugas akhir ini penulis memperoleh banyak bantuan

baik berupa dukungan moral maupun spiritual dari berbagai pihak. Oleh karena

itu, penulis mengucapkan terima kasih kepada :

1. Dr. Sunu Herwi Pranolo selaku Ketua Jurusan Teknik Kimia Fakultas

Teknik Universitas Sebelas Maret

2. Inayati S.T., M.T., Ph.D. selaku Dosen Pembimbing I dan Dr. Margono,

S.T., M.T. selaku Dosen Pembimbing II, atas bimbingan dan bantuannya

dalam penyusunan tugas akhir

3. Inayati S.T., M.T., Ph.D. selaku pembimbing akademik.

4. Kedua orang tua dan keluarga atas dukungan doa, materi dan semangat

yang senantiasa diberikan tanpa kenal lelah.

5. Teman - teman mahasiswa Teknik Kimia FT UNS khususnya angkatan

2008.

Penulis menyadari bahwa laporan tugas akhir ini belum sempurna. Oleh

karena itu, penulis mengharapkan saran dan kritik yang membangun. Semoga

laporan tugas akhir ini dapat bermanfaat bagi penulis dan pembaca sekalian.

Surakarta, Juli 2012

commit to user

DAFTAR ISI

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... iv

Daftar Tabel ... ix

Daftar Gambar ... xiv

Intisari ... xv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Pendirian Pabrik ... 1

1.2 Kapasitas Perancangan ... 4

1.2.1 Data Impor Surfaktan Indonesia... 4

1.2.2 Ketersediaan Bahan Baku ... 6

1.2.3 Kapasitas Pabrik yang Menguntungkan ... 7

1.3 Pemilihan Lokasi Pabrik ... 7

1.4 Tinjauan Pustaka ... 14

1.4.1 Proses Pembuatan Surfaktan Metil Ester Sulfonat ... 14

1.4.2 Kegunaan Produk ... 16

1.4.3 Sifat Fisis dan Kimia Bahan Baku dan Produk ... 16

1.4.3.1 Bahan Baku ... 16

1.4.3.2 Produk ... 21

commit to user

BAB II DESKRIPSI PROSES ... 23

2.1 Spesifikasi Bahan Baku dan Produk ... 23

2.1.1 Spesifikasi Bahan Baku ... 23

2.1.2 Spesifikasi Produk ... 25

2.1.3 Spesifikasi Bahan Pembantu (Katalis) ... 25

2.2 Konsep Proses ... 26

2.2.1 Tinjauan Termodinamika ... 26

2.2.2 Tinjauan Kinetika ... 30

2.2.3 Mekanisme Reaksi ... 32

2.3 Diagram Alir Proses dan Tahapan Proses ... 34

2.3.1 Diagram Alir Proses ... 34

2.3.2 Langkah Proses ... 38

2.4 Neraca Massa dan Neraca Energi ... 40

2.4.1 Neraca Massa ... 40

2.4.2 Neraca Energi ... 44

2.5 Lay Out Pabrik dan Peralatan Proses ... 47

BAB III SPESIFIKASI PERALATAN PROSES ... 55

3.1 Tangki Penyimpanan ... 55

3.2 Melter ... 57

3.3 Sulfur Burner ... 58

3.4 Cyclone ... 58

3.5 Catalytic Converter ... 59

commit to user

3.7 Digester ... 60

3.8 Bleacher ... 61

3.9 Neutralizer ... 62

3.10 Spray Dryer ... 62

3.11 Menara Distilasi ... 63

3.12 Heat Exchanger ... 64

3.13 Gudang ... 70

3.14 Belt Conveyor ... 70

3.15 Hopper ... 71

3.16 Silo ... 72

3.17 Accumulator ... 72

3.18 Pompa ... 73

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM ... 78

4.1 Unit Pendukung Proses ... 78

4.1.1 Unit Pengadaan Air ... 79

4.1.1.1 Air Pendingin ... 79

4.1.1.2 Air Umpan Waste Heat Boiler ... 82

4.1.1.3 Air Konsumsi Umum dan Sanitasi ... 82

4.1.2 Unit Pengadaan Udara Tekan ... 84

4.1.3 Unit Pengadaan Listrik ... 84

4.1.3.1 Listrik untuk Keperluan Proses dan Utilitas .. 85

4.1.3.2 Listrik untuk Penerangan ... 86

commit to user

4.1.3.4 Listrik untuk Laboratorium dan Instrumentasi 88

4.1.4 Unit Pengadaan Bahan Bakar ... 89

4.2 Laboratorium ... 90

4.2.1 Laboratorium Fisik ... 92

4.2.2 Laboratorium Analitik ... 92

4.2.3 Laboratorium Penelitian dan Pengembangan ... 92

4.2.4 Prosedur Analisa Proses ... 93

4.2.5 Prosedur Analisa Air ... 94

4.3 Unit Pengolahan Limbah ... 95

BAB V MANAJEMEN PERUSAHAAN ... 99

5.1 Bentuk Perusahaan ... 99

5.2 Struktur Organisasi ... 100

5.3 Tugas dan Wewenang ... 105

5.3.1. Pemegang Saham ... 105

5.3.2. Dewan Komisaris ... 105

5.3.3. Dewan Direksi ... 106

5.3.4. Staf Ahli ... 107

5.3.5. Penelitian dan Pengembangan (Litbang) ... 107

5.3.6. Kepala Bagian ... 108

5.3.7. Kepala Seksi ... 111

5.4 Pembagian Jam Kerja Karyawan ... 112

5.4.1. Karyawan Non Shift ... 112

commit to user

5.5 Status Karyawan dan Sistem Upah ... 114

5.6 Penggolongan Jabatan, Jumlah Karyawan dan Gaji ... 114

5.6.1. Penggolongan Jabatan ... 114

5.6.2. Jumlah Karyawan dan Gaji ... 115

5.7 Kesejahteraan Sosial Karyawan ... 117

5.8 Manajemen Produksi ... 118

5.8.1. Perencanaan Produksi ... 119

5.8.2. Pengendalian Produksi ... 120

BAB IV ANALISA EKONOMI ... 122

6.1 Dasar Perhitungan ... 122

6.2 Penafsiran Harga Peralatan ... 123

6.3 Penentuan Total Capital Investment (TCI) ... 125

6.4 Penentuan Manufacturing Cost (TCI) ... 127

6.4.1. Direct Manufacturing Cost (DMC) ... 127

6.4.2. Indirect Manufacturing Cost (IMC) ... 127

6.4.3. Fixed Manufacturing Cost (FMC) ... 128

6.5 Penentuan Total Poduction Cost (TPC) ... 128

6.5.1. General Expense (GE) ... 128

6.5.2. Total Production Cost (TPC) ... 129

6.6 Keuntungan ... 129

6.7 Analisa Kelayakan ... 129

Daftar Pustaka ... 135

commit to user

DAFTAR TABEL

Tabel 1.1 Jumlah Impor Surfaktan Indonesia ... 5

Tabel 1.2 Produsen palm stearin methyl ester ... 6

Tabel 1.3 Produsen Metanol ... 7

Tabel 1.4 Daftar Pabrik Penghasil Metil Ester Sulfonat ... 7

Tabel 1.5 Jumlah Penduduk Provinsi Riau ... 12

Tabel 1.6 Persentase Jumlah Angkatan Kerja dan Non Angkatan di Riau ... 12

Tabel 2.1 Benchmark Feed Characteristics for C16-C18 ME ... 24

Tabel 2.2 Spesifikasi H2O2 ... 24

Tabel 2.3 Spesifikasi Metanol ... 24

Tabel 2.4 Spesifikasi Natrium Hidroksida ... 25

Tabel 2.5 Benchmark Product Characteristics for MES... 25

Tabel 2.6 Neraca Massa Melter... 40

Tabel 2.7 Neraca Massa Sulfur Burner ... 41

Tabel 2.8 Neraca Massa Cyclone ... 41

Tabel 2.9 Neraca Massa Catalytic Converter Bed 1 ... 41

Tabel 2.10 Neraca Massa Catalytic Converter Bed 2 ... 42

Tabel 2.11 Neraca Massa Catalytic Converter Bed 3 ... 42

Tabel 2.12 Neraca Massa Falling Film Reactor ... 42

Tabel 2.13 Neraca Massa Digester ... 43

Tabel 2.14 Neraca Massa Bleacher ... 43

Tabel 2.15 Neraca Massa Neutralizer ... 43

commit to user

Tabel 2.17 Neraca Massa Menara Distilasi ... 44

Tabel 2.18 Neraca Energi pada Melter... 44

Tabel 2.19 Neraca Energi pada Sulfur Burner ... 45

Tabel 2.20 Neraca Energi pada Cyclone ... 45

Tabel 2.21 Neraca Energi pada Catalytic Converter ... 45

Tabel 2.22 Neraca Energi pada Falling Film Reactor ... 46

Tabel 2.23 Neraca Energi pada Digester ... 46

Tabel 2.24 Neraca Energi pada Bleacher ... 46

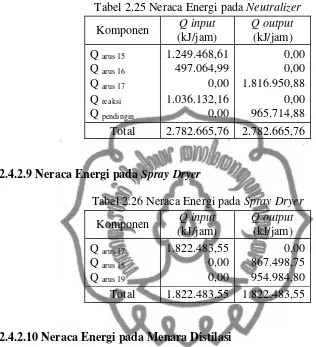

Tabel 2.25 Neraca Energi pada Neutralizer ... 47

Tabel 2.26 Neraca Energi pada Spray Dryer ... 47

Tabel 2.27 Neraca Energi pada Menara Distilasi ... 47

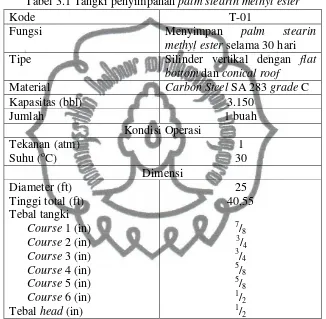

Tabel 3.1 Tangki penyimpanan palm stearin methyl ester ... 55

Tabel 3.2 Tangki penyimpanan H2O2 ... 55

Tabel 3.3 Tangki penyimpanan metanol ... 56

Tabel 3.4 Tangki penyimpanan NaOH ... 56

Tabel 3.5 Spesifikasi Melter... 57

Tabel 3.6 Spesifikasi Sulfur Burner ... 58

Tabel 3.7 Spesifikasi Cyclone ... 58

Tabel 3.8 Spesifikasi Catalytic Converter ... 59

Tabel 3.9 Spesifikasi Falling Film Reactor ... 60

Tabel 3.10 Spesifikasi Digester ... 60

Tabel 3.11 Spesifikasi Bleacher ... 61

commit to user

Tabel 3.13 Spesifikasi Spray Dryer ... 62

Tabel 3.14 Spesifikasi Menara Distilasi ... 63

Tabel 3.15 Spesifikasi HE-01 ... 64

Tabel 3.16 Spesifikasi HE-02 ... 64

Tabel 3.17 Spesifikasi HE-03 ... 65

Tabel 3.18 Spesifikasi HE-04 ... 65

Tabel 3.19 Spesifikasi HE-05 ... 66

Tabel 3.20 Spesifikasi HE-06 ... 67

Tabel 3.21 Spesifikasi Kondenser Parsial ... 67

Tabel 3.22 Spesifikasi Kondenser ... 68

Tabel 3.23 Spesifikasi Reboiler ... 68

Tabel 3.24 Spesifikasi Waste Heat Boiler (WHB) ... 69

Tabel 3.25 Spesifikasi Gudang ... 70

Tabel 3.26 Spesifikasi Belt Conveyor - 01 ... 70

Tabel 3.27 Spesifikasi Belt Conveyor - 02 ... 71

Tabel 3.28 Spesifikasi Hopper - 01 ... 71

Tabel 3.29 Spesifikasi Hopper - 02 ... 71

Tabel 3.30 Spesifikasi Silo ... 72

Tabel 3.31 Spesifikasi Accumulator... 74

Tabel 3.32 Spesifikasi Pompa-01 ... 73

Tabel 3.33 Spesifikasi Pompa-02 ... 73

Tabel 3.34 Spesifikasi Pompa-03 ... 74

commit to user

Tabel 3.36 Spesifikasi Pompa-05 ... 75

Tabel 3.37 Spesifikasi Pompa-06 ... 75

Tabel 3.38 Spesifikasi Pompa-07 ... 76

Tabel 3.39 Spesifikasi Pompa-08 ... 76

Tabel 3.40 Spesifikasi Pompa-09 ... 77

Tabel 4.1 Kebutuhan Air Konsumsi dan Sanitasi ... 83

Tabel 4.2 Kebutuhan Total Air ... 83

Tabel 4.3 Listrik Peralatan Proses ... 85

Tabel 4.4 Jumlah Lumen Berdasarkan Luas Bangunan ... 87

Tabel 4.5 Total Kebutuhan Listrik Pabrik ... 88

Tabel 5.1 Jadwal Pembagian Kelompok Shift ... 113

Tabel 5.2 Jumlah Karyawan Menurut Jabatan ... 115

Tabel 5.3 Perincian Golongan dan Gaji Karyawan ... 116

Tabel 6.1 Indeks Harga Alat ... 123

Tabel 6.2 Fixed Capital Investment ... 126

Tabel 6.3 Working Capital Investment ... 126

Tabel 6.4 Total Capital Investment ... 127

Tabel 6.5 Direct Manufacturing Cost ... 127

Tabel 6.6 Indirect Manufacturing Cost ... 128

Tabel 6.7 Fixed Manufacturing Cost ... 128

Tabel 6.8 Manufacturing Cost ... 128

Tabel 6.9 General Expense ... 129

commit to user

Tabel 6.11 Variable Cost ... 131

Tabel 6.12 Regulated Cost ... 131

commit to user

DAFTAR GAMBAR

Gambar 1.1 Hubungan Antara Jumlah Impor Surfaktan dengan Tahun ... 5

Gambar 1.2 Fasilitas Pendukung di Kawasan Industri Dumai (KID) ... 9

Gambar 1.3 Peta Kota Dumai ... 10

Gambar 1.4 Pelabuhan Dumai ... 11

Gambar 2.1 Diagram Alir Proses ... 36

Gambar 2.2 Diagram Alir Kualitatif ... 37

Gambar 2.3 Diagram Alir Kuantitatif ... 38

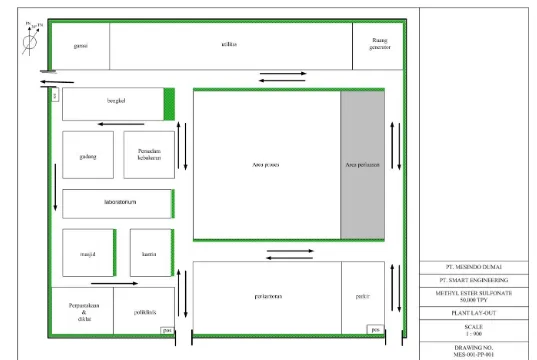

Gambar 2.4 Layout Pabrik ... 52

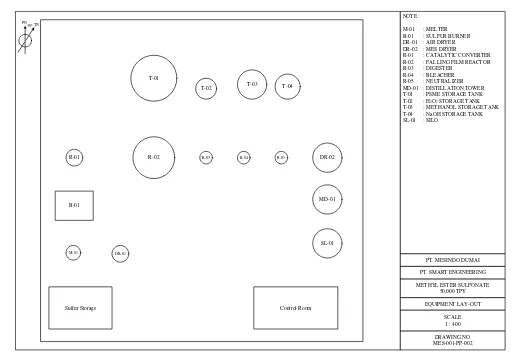

Gambar 2.5 Layout Peralatan Proses ... 56

Gambar 5.1 Struktur Organisasi Pabrik Metil Ester Sulfonat ... 101

Gambar 6.1 Chemical Engineering Cost Index ... 121

commit to user

INTISARI

Hangga Ruky Warmiaji, 2012, Prarancangan Pabrik Metil Ester Sulfonat dari Palm Stearin Methyl Ester Kapasitas 50.000 Ton/Tahun, Program Studi S1 Reguler, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta

Metil ester sulfonat (MES) merupakan surfaktan anionik yang paling banyak digunakan. Surfaktan MES memiliki beberapa kelebihan dibandingkan dengan surfaktan LAS diantaranya bersifat terbarukan (renewable), dan mudah didegradasi (good biodegradability). Dengan memperhatikan beberapa faktor, seperti aspek penyediaan bahan baku, transportasi, tenaga kerja, pemasaran, serta utilitas, maka lokasi pabrik yang cukup strategis adalah Kawasan Industri Dumai, kota Dumai, Provinsi Riau. Pabrik direncanakan mulai beroperasi pada tahun 2014.

Proses pembuatan MES terdiri dari beberapa tahapan, yaitu tahap sulfonasi, bleaching, netralisasi dan pengeringan. Pada tahap sulfonasi, metil ester dikontakkan dengan SO3 di dalam suatu falling film reactor (FFR). Proses ini

berlangsung secara eksotermis. Agar reaksi sulfonasi berlangsung sempurna, produk keluaran FFR dimasukkan ke dalam digester (aging process). Proses sulfonasi menghasilkan produk berwarna gelap dan bersifat sangat asam. Untuk mengurangi warna sampai sesuai dengan spesifikasi, dilakukan proses bleaching

dengan menambahkan 50% hidrogen peroksida dan metanol. Selanjutnya dilakukan tahap netralisasi dengan menambahkan 50% natrium hidroksida hingga pH 5,5-7,5. Hasil dari proses netralisasi yang berupa pasta netral dilewatkan ke sistem dryer dimana metanol dan air berlebih dipisahkan dan dimasukkan ke dalam methanol removal system. Metanol hasil recovery di-recycle kembali ke dalam proses bleaching. Produk yang dihasilkan dari sistem dryer berupa powder

kering MES.

Utilitas terdiri dari unit penyediaan air sebagai pendingin, air keperluan umum, tenaga listrik, penyediaan udara tekan, penyediaan bahan bakar, dan unit pengolahan limbah. Terdapat tiga laboratorium, yaitu laboratorium fisik, laboratorium analitik dan laboratorium penelitian dan pengembangan, untuk menjaga kualitas bahan baku dan produk.

Bentuk perusahaan adalah Perseroan Terbatas (PT) dengan struktur organisasi line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawan shift dan non-shift.

Dari hasil analisis ekonomi diperoleh, ROI (Return on Investment)

sebelum dan sesudah pajak sebesar 34,01% dan 27,21%, POT (Pay Out Time)

sebelum dan sesudah pajak selama 2,27 dan 2,69 tahun, BEP (Break Event Point)

commit to user

BAB I

PENDAHULUAN

1.1 Latar Belakang Pendirian Pabrik

Surfaktan merupakan bahan aktif permukaan yang dapat menurunkan

tegangan permukaan antar dua fasa yang berbeda. Surfaktan mempunyai

kemampuan untuk menggabungkan bagian antar fase yang berbeda seperti

udara-air, atau fase yang memiliki derajat polaritas yang berbeda seperti minyak-air.

Sifat khas surfaktan ini disebabkan oleh struktur ampifilik yang dimilikinya, yang

berarti dalam satu molekul surfaktan mengandung gugus hidrofilik yang bersifat

polar dan gugus hidrofobik yang bersifat nonpolar.

Surfaktan telah diaplikasikan secara luas pada berbagai industri seperti

industri farmasi, industri deterjen, industri kosmetika, industri kimia, industri

pertanian dan industri pangan. Kegunaan lain surfaktan adalah dapat

meningkatkan perolehan minyak bumi melalui proses Enhanced Oil Recovery

(EOR). Salah satu metode EOR yang digunakan yaitu injeksi kimia dengan

menggunakan surfaktan yang dikenal dengan istilah surfactant flooding. Gaya

adhesi dari surfaktan-minyak akan mengurangi hasil resultan gaya kohesi dengan

RSO3- dari surfaktan sehingga terjadi penurunan tegangan antarmuka yang

mengakibatkan minyak terbebas dari core (batuan). Secara umum surfaktan dapat

dibagi menjadi empat kelompok besar, yaitu kelompok anionik, nonionik,

kationik dan amfoterik. Pembagian jenis surfaktan ini berdasarkan muatan ion

commit to user

Kelompok surfaktan yang saat ini paling banyak diproduksi dan

diaplikasikan secara luas pada berbagai industri adalah surfaktan anionik.

Surfaktan anionik yang umum digunakan adalah surfaktan yang disintesis dari

petroleum seperti Linear Alkyl Benzene Sulfonic Acid / Sulfonate (LAS/LABS).

Kelemahan penggunaan surfaktan ini adalah sulit didegradasi sehingga cenderung

mencemari lingkungan, tidak tahan terhadap kadar salinitas yang tinggi, dan

pengadaannya masih harus diimpor. Peningkatan harga minyak bumi dunia yang

mencapai US$ 90 per barrel pada awal tahun 2012 mempengaruhi tingginya harga

surfaktan berbahan baku petroleum. Hal ini mendorong perlunya mencari

alternatif bahan baku untuk pembuatan surfaktan yang lebih murah dan prospektif,

terutama ditinjau dari aspek penyediaan bahan baku yang renewable dan ramah

lingkungan.

Salah satu jenis surfaktan anionik yang mempunyai potensi besar untuk

dikembangkan di Indonesia adalah surfaktan metil ester sulfonat (MES).

Surfaktan jenis ini dapat diproduksi dengan menggunakan bahan baku minyak

sawit. Menurut Matheson (1996a), metil ester sulfonat memperlihatkan

karakteristik dispersi yang baik, sifat deterjensi yang baik terutama pada air

dengan tingkat kesadahan yang tinggi (hard water) serta tidak adanya fosfat, ester

asam lemak C14, C16 dan C18 akan meningkatkan tingkat deterjensinya.

Surfaktan MES memiliki beberapa kelebihan dibandingkan dengan

surfaktan LAS dan LABS diantaranya bersifat terbarukan (renewable) dan mudah

didegradasi (good biodegradability). Selain itu, biaya produksi surfaktan MES

commit to user

Sulfonat (MES) dibuat dari reaksi sulfonasi metil ester melalui beberapa tahapan

proses. Salah satu jenis metil ester yang paling baik untuk pembuatan surfaktan

MES adalah jenis palm stearin methyl ester (ME C16-C18).

Pengembangan industri surfaktan MES juga didukung oleh peningkatan

permintaan biodiesel. Semakin meningkatnya permintaan dunia terhadap

biodiesel ini telah mendorong produksi biodiesel dari bahan baku sawit seperti

palm stearin. Indonesia dan Malaysia menyisihkan 40% dari produksi minyak

sawit gabungan mereka untuk pembuatan biodiesel. Biodiesel berbasis sawit

berisi campuran ME C16 dan C18 baik jenuh maupun tak jenuh. Metil ester C16

kebanyakan jenuh, dan biodiesel yang mengandung persentase ME C16 dalam

jumlah besar tidak akan lulus uji standar biodiesel Uni Eropa untuk CFPP (cold

filter plugging point). Tingkat kejenuhan yang tinggi pada ME C16 juga

berpengaruh pada tingginya freezing point. CFPP dan freezing point yang rendah

merupakan persyaratan penting untuk penggunaan biodiesel sebagai bahan bakar.

Fraksi C16 jenuh dapat dihilangkan dengan thermal fractionation, dan karena

produksi biodiesel berbasis kelapa sawit terus meningkat, otomatis pasokan ME

C16 juga akan sangat meningkat.

Akan tetapi, ME C16 merupakan bahan baku yang sangat baik untuk

pembuatan surfaktan MES. Surfaktan yang dihasilkan berkualitas sangat baik dan

memiliki kelarutan yang baik di air dingin. Fakta perlunya penghilangan fraksi

C16 berarti bahwa by-product ME C16 dari biodiesel dalam jumlah besar akan

tersedia. Masa depan ekonomi MES akan dikaitkan dengan ketersediaan

commit to user

Tujuan dari perancangan pabrik ini adalah untuk memenuhi peningkatan

permintaan dunia terhadap surfaktan yang lebih ramah lingkungan. Perancangan

pabrik MES merupakan bentuk dukungan terhadap program kegiatan

pengembangan industri hilir kelapa sawit yang gencar dilakukan oleh pemerintah

Indonesia.

Semakin berkembangnya industri hilir kelapa sawit ini akan meningkatkan

nilai tambah produk turunan kelapa sawit yang otomatis akan meningkatkan

devisa negara dan menciptakan banyak lapangan kerja baru. Selain keuntungan

ekonomi dari pengembangan pabrik ini, diharapkan dapat juga meningkatkan

kualitas sumber daya manusia (SDM) bangsa Indonesia terhadap penguasaan

teknologi pengolahan produk turunan berbasis kelapa sawit.

1.2 Kapasitas Perancangan

Dalam menentukan kapasitas perancangan perlu dipertimbangkan hal-hal

sebagai berikut :

1.2.1 Data Impor Surfaktan Indonesia

Berdasarkan data dari Badan Pusat Statistik (BPS), impor surfaktan di

Indonesia terus mengalami peningkatan dari tahun ke tahun seperti ditunjukkan

commit to user

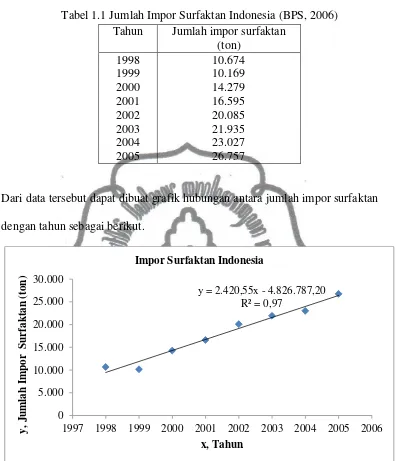

Tabel 1.1 Jumlah Impor Surfaktan Indonesia (BPS, 2006) Tahun Jumlah impor surfaktan

(ton)

Dari data tersebut dapat dibuat grafik hubungan antara jumlah impor surfaktan

dengan tahun sebagai berikut.

Gambar 1.1 Grafik Hubungan Antara Jumlah Impor Surfaktan dengan Tahun

Dari grafik tersebut dapat dibuat persamaan yang menghubungkan jumlah

impor surfaktan dengan tahun yaitu : y = 2.420,55x – 4.826.787,20

dengan y = jumlah impor surfaktan (ton)

x = tahun

1997 1998 1999 2000 2001 2002 2003 2004 2005 2006

commit to user

Dari persamaan tersebut dapat diprediksi bahwa kekurangan kebutuhan

surfaktan Indonesia pada tahun 2014 adalah sekitar 48.200 ton/tahun. Sehingga,

pabrik surfaktan metil ester sulfonat ini dirancang untuk memenuhi kekurangan

tersebut, yaitu 50.000 ton/tahun.

1.2.2 Ketersediaan Bahan Baku

Bahan baku utama pembuatan surfaktan metil ester sulfonat (MES) adalah

metil ester C16-C18, sulfur dan oksigen. Metil ester C16-C18 dapat diperoleh dari

palm stearin methyl ester atau by-product biodiesel yang dapat dipenuhi oleh

produsen di Indonesia. Sulfur diperoleh melalui impor dari supplier asal China,

yakni Tianjin Elong Co., Ltd. Oksigen diperoleh dari udara bebas. Natrium

hidroksida diperoleh dari supplier Indonesia, yakni PT Aneka Inti Kimia. Metanol

diperoleh dari produsen di Indonesia. Sedangkan Hidrogen Peroksida diperoleh

dari produsen di Indonesia, yakni PT Peroksida Industri Pratama dengan kapasitas

produksi 16.000 ton/tahun. Daftar produsen palm stearin methyl ester dan jumlah

yang dihasilkan ditampilkan pada tabel 1.2 berikut.

Tabel 1.2 Produsen palm stearin methyl ester (Kemenperin RI, 2012)

No Nama Perusahaan Kapasitas

(ton/tahun)

1 PT Soci Mas 8.000

2 PT Pelita Agung Agriindustri 200.000 3 PT Wilmar Bio Energi Indonesia 1.050.000

4 PT Indo Biofuels 150.000

Jumlah 1.408.000

Daftar produsen metanol dan jumlah yang dihasilkan ditampilkan pada tabel 1.3

commit to user

Tabel 1.3 Produsen Metanol (Indonesian Commercial Newsletter, 2010)

No Nama Perusahaan Kapasitas

(ton/tahun) 1 PT Medco Methanol Bunyu 330.000 2 PT Kaltim Methanol Industri 660.000

Jumlah 990.000

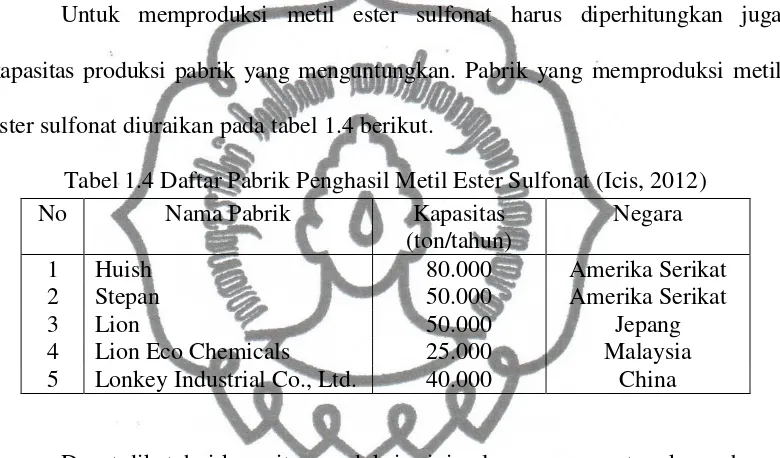

1.2.3 Kapasitas Pabrik yang Menguntungkan

Untuk memproduksi metil ester sulfonat harus diperhitungkan juga

kapasitas produksi pabrik yang menguntungkan. Pabrik yang memproduksi metil

ester sulfonat diuraikan pada tabel 1.4 berikut.

Tabel 1.4 Daftar Pabrik Penghasil Metil Ester Sulfonat (Icis, 2012)

No Nama Pabrik Kapasitas

(ton/tahun)

Negara

1 Huish 80.000 Amerika Serikat

2 Stepan 50.000 Amerika Serikat

3 Lion 50.000 Jepang

4 Lion Eco Chemicals 25.000 Malaysia

5 Lonkey Industrial Co., Ltd. 40.000 China

Dapat diketahui kapasitas produksi minimal yang menguntungkan sebesar

25.000 ton/tahun. Sedangkan di dalam negeri masih membutuhan surfaktan

sebesar 48.200 ton/tahun. Maka ditetapkan bahwa kapasitas pabrik metil ester

sulfonat sebesar 50.000 ton/tahun.

1.3 Pemilihan Lokasi Pabrik

Area yang dipilih untuk tempat pembangunan pabrik ini didasarkan pada

beberapa kriteria, diantaranya ketersediaan bahan baku, iklim, ketersediaan listrik,

commit to user

pabrik ini adalah di Kawasan Industri Dumai (KID), Pelintung, Kota Dumai,

Provinsi Riau. Alasan pemilihan lokasi ini karena berbagai pertimbangan yaitu :

a. Akses dan rencana penyediaan bahan baku

Riau merupakan daerah yang memiliki perkebunan kelapa sawit paling

luas di Indonesia. Perkebunan kelapa sawit di Riau, berdasarkan statistik

perkebunan 2007, luas lahan 1.612.382 ha, produksi CPO 5.119.270 ton,

dihasilkan dari 130 PKS dengan kapasitas 5.645 ton TBS/jam. CPO merupakan

bahan dasar pembuatan palm stearin methyl ester yang akan dimanfaatkan untuk

memproduksi surfaktan metil ester sulfonat.

Di kota Dumai banyak pabrik yang menghasilkan biodiesel dalam jumlah

besar. Seperti telah dijabarkan sebelumnya bahwa jika produksi biodiesel berbasis

kelapa sawit terus meningkat, otomatis pasokan ME C16 juga akan sangat

meningkat. Pabrik biodiesel akan memisahkan kandungan ME C16 dari biodiesel,

karena banyaknya komponen ME C16 akan meningkatkan freezing point dari

biodiesel. Kemudian ME C16 tersebut juga akan dijual oleh pabrik biodiesel dan

dapat digunakan sebagai bahan baku untuk industri surfaktan metil ester sulfonat.

b. Akses dan rencana penyediaan kebutuhan utilitas

Pembangunan PLTU 2 x 100 MW oleh PLN di Kawasan Industri Dumai

yang dimulai pada akhir tahun 2011 akan menambah suplai listrik bagi daerah

Dumai, sehingga memberikan kemudahan akses listrik pada pabrik.

Kota Dumai dalam memainkan peranannya ke depan telah memiliki lima

kawasan Industri yang strategis yaitu Kawasan Industri Dumai (KID) di

commit to user

Kawasan Industri Bukit Kapur dan Kawasan Industri di Bukit Timah. Salah satu

kawasan industri telah menjadi kawasan industri yang paling pesat kemajuannya

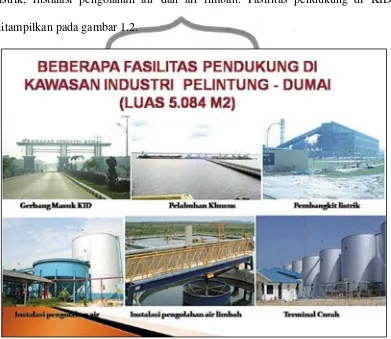

di Provinsi Riau yakni Kawasan Industri Dumai di Pelintung. KID yang memiliki

luas 330 hektar menyediakan keperluan utilitas untuk industri, seperti pembangkit

listrik, instalasi pengolahan air dan air limbah. Fasilitas pendukung di KID

ditampilkan pada gambar 1.2.

Gambar 1.2 Fasilitas Pendukung di Kawasan Industri Dumai (KID)

c. Akses dan rencana pemasaran produk

Kawasan Dumai sangat strategis untuk dijadikan kawasan pengembangan

perdagangan internasional, karena Dumai berada di kawasan lintas perdagangan

internasional Selat Malaka, sebagai pintu keluar dan masuk menuju pusat bisnis di

commit to user

telah mengajukan usulan sebagai kawasan perdagangan bebas/Free Trade Zone.

Pemerintah RI sedang menyempurnakan produk hukum yang disebut UU

kawasan perdagangan bebas. Peta lokasi Kota Dumai ditampilkan pada gambar

1.3 berikut.

Gambar 1.3 Peta Kota Dumai

d. Fasilitas penunjang

Kota Dumai memiliki fasilitas/infrastruktur yang lengkap. Fasilitas/

infrastruktur tersebut meliputi jaringan jalan raya yang meliputi jalan nasional

(13,30 km), jalan provinsi (16,2 km), dan jalan kota (1.139,19 km). Jaringan

listrik dengan kapasitas terpasang 79.975.862 kWh, dengan jumlah pelanggan

commit to user

Juga tersedia fasilitas telekomunikasi (telepon kabel, telepon selular, dan internet),

air bersih (kapasitas 16.941 m3), fasilitas pelayanan kesehatan (rumah sakit,

puskesmas, dan klinik), dan perbankan (bank nasional dan daerah).

Di kota Dumai juga tersedia pelabuhan yang dapat menunjang kegiatan

industri. Pelabuhan di Dumai telah dibangun sebagai pelabuhan penghubung

untuk kegiatan ekspor impor. Pelabuhan Dumai merupakan pelabuhan CPO

terbesar di Indonesia yang dapat disinggahi kapal berbobot 20-30 ribu DWT dan

bongkar muat CPO mencapai 6 juta ton/tahun. Sementara Pelabuhan Kawasan

Industri Dumai memiliki kedalaman 14 m dan mengakomodir kapal berbobot 50

ribu DWT.

commit to user

e. Kondisi lain yang terkait

Secara geografis, daerah kota Dumai dilalui oleh Sungai Sumai, Sungai

Penebah, Sungai Rainis, Sungai Rempang, Sungai Nyiur, dan Sungai Sair yang

dapat dijadikan sebagai alternatif sumber air untuk keperluan industri.

Kawasan Dumai memiliki kondisi keamanan yang relatif baik. Berada di

kawasan pesisir dengan pertumbuhan ekonomi yang relatif tinggi (8,65% per

tahun). Kota Dumai merupakan pusat penghasil minyak bumi yang terbesar di

Indonesia.

Selain dipengaruhi oleh sumber bahan baku, target pasar, dan

infrastruktur, perencanaan daerah pembangunan suatu pabrik harus

mempertimbangkan ketersediaan sumber tenaga kerja. Jumlah penduduk di

provinsi Riau ditampilkan pada tabel 1.5.

Tabel 1.5 Jumlah Penduduk Provinsi Riau (BPS Provinsi Riau, 2010)

Kode Kabupaten/Kota Jumlah

Penduduk

01 Kuantan Singingi 291.044

02 Indragiri Hulu 362.961

03 Indragiri Hilir 662.305

04 Pelalawan 303.021

05 Siak 377.232

06 Kampar 686.030

07 Rokan Hulu 475.011

08 Bengkalis 498.384

09 Rokan Hilir 552.433

10 Kepulauan Meranti 176.371

71 Pekanbaru 903.902

72 Dumai 254.337

Jumlah 5.543.031

Berdasarkan data jumlah penduduk provinsi Riau pada tabel 1.5 di atas,

commit to user

atas dapat diperkirakan jumlah penduduk kota Dumai pada tahun 2014 adalah

302.017 jiwa. Data pada tabel 1.5 merupakan jumlah keseluruhan penduduk,

mencakup anak-anak, remaja, pemuda, pemudi, maupun orangtua. Tenaga kerja

yang dibutuhkan dalam suatu pabrik berada dalam rentang usia yang produktif.

Persentase angkatan kerja (usia produktif) dan bukan angkatan kerja, baik

berdasarkan kabupaten/kota di provinsi Riau ditampilkan pada tabel 1.6 berikut.

Tabel 1.6 Persentase Jumlah Angkatan Kerja dan Non Angkatan Kerja di Riau (BPS Provinsi Riau, 2010)

No Kabupaten/Kota Angkatan Kerja (%)

Non Angkatan Kerja (%)

01 Kuantan Singingi 68,20 31,80

02 Indragiri Hulu 68,54 31,46

03 Indragiri Hilir 67,64 32,36

04 Pelalawan 65,39 34,61

05 Siak 62,64 37,36

06 Kampar 63,60 36,40

07 Rokan Hulu 64,37 35,63

08 Bengkalis 65,81 34,19

09 Rokan Hilir 62,88 37,12

10 Kepulauan Meranti 65,81 34,19

11 Pekanbaru 68,96 31,04

12 Dumai 65,35 34,65

Jumlah angkatan kerja di kota Dumai berdasarkan data pada tabel 1.6

adalah 65,35%. Jumlah angkatan kerja ini cukup besar sehingga kecukupan tenaga

kerja yang dibutuhkan untuk pabrik metil ester sulfonat di kota Dumai ini dapat

commit to user

1.4 Tinjauan Pustaka

1.4.1 Proses Pembuatan Surfaktan Metil Ester Sulfonat

Produksi metil ester sulfonat dalam skala industri terdiri dari beberapa tahapan

proses yaitu :

a. Tahap sintesis gas SO3

Gas SO3 diperoleh dengan membakar belerang.

Reaksi : S(s)+ O2(g)↔ SO2(aq)

2SO2(g) + O2(g)↔ 2SO3(g)

Pertama-tama, belerang dibakar dengan dry process air menghasilkan

SO2. Gas SO2 yang meninggalkan sulfur burner dikirim ke vanadium pentoxide

catalytic converter, di mana gas SO2 diubah menjadi SO3. Efisiensi konversi

converter adalah antara 99,0% - 99,7%.

b. Tahap sulfonasi

Metil ester sulfonat (MES) diproduksi melalui proses sulfonasi palm

stearin methyl ester dengan campuran SO3/udara. Reaksi pengontakkan palm

stearin methyl ester dan SO3 terjadi di dalam falling film reactor (FFR) multitube

pada suhu 45 oC dan tekanan 2 atm. Gas SO3 dan palm stearin methyl ester

mengalir di dalam tube secara co-current. Reaksi berlangsung sangat eksotermis

(160 kJ/mol panas dilepaskan), sehingga untuk menjaga kestabilan temperatur

reaksi dilakukan proses pendinginan menggunakan cooling water. Air pendingin

ini mengalir pada bagian shell dari reaktor. Agar reaksi sulfonasi berlangsung

sempurna, produk keluaran falling film reactor (FFR) dimasukkan ke dalam

commit to user

c. Tahap Bleaching

Proses sulfonasi menghasilkan produk berwarna gelap. Untuk mengurangi

warna sampai sesuai dengan spesifikasi, dilakukan proses bleaching. Pada

perancangan pabrik MES untuk tahap bleaching ini dipilih metode acid

bleaching. Acid bleaching dilakukan dengan menambahkan 50% hidrogen

peroksida. Selain itu untuk meminimalkan terbentuknya by-product berupa disalt

dilakukan penambahan metanol. Kedua proses ini berlangsung secara simultan.

Acid bleaching berlangsung dengan reaksi cepat yang memungkinkan

proses kontinyu dengan waktu tinggal total 1,5-2 jam. Acid bleaching

menghasilkan kualitas produk unggulan, terutama untuk produk berbasis palm

stearin. Produk yang dihasilkan memiliki warna yang lebih rendah (<20 Klett)

dengan tingkat di-salt dalam kisaran 4% (secara aktif 100%).

d. Tahap Netralisasi

Produk (MESA) yang keluar dari tahap bleaching bersifat sangat asam.

Selanjutnya dilakukan tahap netralisasi dengan menambahkan 50% natrium

hidroksida hingga pH 5,5-7,5 dan membentuk produk pasta MES (VI).

e. Tahap Pengeringan

Hasil dari proses netralisasi yang berupa pasta netral dilewatkan ke sistem

dryer dimana metanol dan air berlebih dipisahkan dan dimasukkan ke dalam

menara distilasi. Metanol hasil recovery di-recycle kembali ke dalam proses

bleaching. Produk yang dihasilkan dari sistem dryer berupa produk powder kering

commit to user

1.4.2 Kegunaan Produk

Produk metil ester sulfonat adalah salah satu jenis surfaktan yang biodegradable.

Surfaktan telah diaplikasikan secara luas pada berbagai industri seperti :

Industri farmasi

Industri deterjen

Industri kosmetika

Industri kimia

Industri pertanian

Industri pangan

Dapat meningkatkan perolehan minyak bumi melalui proses Enhanced Oil

Recovery (EOR)

1.4.3 Sifat Fisis dan Kimia Bahan Baku serta Produk

1.4.3.1Bahan Baku

a. Sulphur

Sifat fisika (Perry, 2008) :

Bentuk : Padatan

Rumus molekul : S

Berat molekul : 32,065 g/gmol

Titik didih pada 1 atm : 444,6 oC

Titik lebur pada 1 atm : 120 oC

commit to user

Sifat kimia (Othmer, 1996) :

Dengan udara membentuk sulphur dioxide.

Reaksi : S + O2 → SO2

Dengan asam klorida dan katalis Fe akan menghasilkan hidrogen sulfida

Tidak larut dalam air, tetapi larut dalam karbon disulfida

b. Udara

Sifat fisika (Perry, 2008) :

Sifat Gas N2 O2

Berat molekul 28,01 32

Kenampakan

Gas Tidak berbau Tidak berwarna

Gas Tidak berbau Tidak berwarna Titik Lebur (1 atm, oC) -209,86 -218, 4 Titik Didih (1 atm, oC) -195,8 -183

Specific gravity 1,026 1,71

c. Vanadium Pentoksida

Sifat fisika (Perry, 2008) :

Fase : Padatan

Rumus molekul : V2O5

Berat molekul : 181,88 g/gmol

Titik didih : 1750 oC

Titik lebur : 800 oC

commit to user

Sifat kimia (Othmer, 1996) :

V2O5 adalah oksida amfoter. Bereaksi dengan non pereduksi asam untuk

membentuk larutan yang mengandung dioxovanadium (V)

V2O5 + 2HNO3→ 2VO2(NO3) + H2O

Bereaksi dengan Thionyl chloride membentuk VOCl3 :

V2O5 + 3SOCl2→ 2VOCl3 + 3SO2

d. Palm Stearin Methyl Ester

Sifat fisika :

Fase : Cairan

Berat molekul : 280,7 g/gmol (Zoller, 2009)

Densitas pada 25 oC : 0,85 g/cm3 (Udomsap, 2009)

Kinematic viscosity @ 40 oC : 4,52 mm2/s (Udomsap, 2009)

Flash point : 165,00 oC (Udomsap, 2009)

Pour point : 18,00 oC (Udomsap, 2009)

Melting point : 15,86 oC (Udomsap, 2009)

Sifat kimia :

Reaksi dengan gas SO3 menghasilkan methyl ester sulfonic acid (MESA).

Reaksinya adalah sebagai berikut :

O O

R–CH2–C–O–CH3 + SO3→ R–CH–C–O–CH3

commit to user

e. Metanol

Sifat fisika (Othmer, 1996) :

Fase : Cairan

Rumus molekul : CH3OH

Berat molekul : 32,04 g/gmol

Titik didih (1 atm) : 64,70 oC

Titik lebur (1 atm) : -97,7 oC

Densitas pada 25 oC : 0,7866 gr/mL

Temperatur kritis : 239,43 oC

Sifat kimia (Othmer, 1996) :

Reaksi metanol yang penting dalam industri :

Dehidrogenasi dan dehidrogenasi oksidatif dengan katalis

silver/molybdenum oksida membentuk formaldehid

CH3OH + ½ O2→ HCHO + H2O

Karbonilasi dengan katalis kobalt/rhodium membentuk asam asetat

CH3OH + CO → CH3COOH

Dehidrasi dengan katalis asam membentuk dimethyl eter dan air

2CH3OH ↔ CH3OCH3 + H2O

f. Hidrogen Peroksida 50%

Sifat fisika (Othmer, 1996) :

commit to user

Rumus molekul : H2O2

Berat molekul : 34,01 g/gmol

Titik didih (1 atm) : 150,2 oC

Titik lebur (1 atm) : -0,43 oC

Densitas pada 25 oC : 1,450 gr/mL

Sifat kimia (Othmer, 1996) :

Hidrogen peroksida terdekomposisi secara eksotermis menjadi air dan gas

oksigen secara spontan. Reaksi yang terjadi adalah sebagai berikut :

2H2O2→ 2H2O + O2

Sebagai agen pereduksi, seperti pada reaksi dengan sodium hipoklorit atau

potassium permanganat

NaOCl + H2O2→ O2 + NaCl + H2O

2KMnO4 + 3H2O2→ 2MnO2 + 2KOH + 2H2O + 3O2

g. Natrium Hidroksida 50%

Sifat fisika (Othmer, 1996) :

Bentuk : Cairan

Rumus molekul : NaOH

Berat molekul : 40 g/gmol

Titik didih (1 atm) : 1388 °C

Titik lebur (1 atm) : 318 °C

commit to user

Sifat kimia (Othmer, 1996) :

Bereaksi dengan asam klorida menghasilkan natrium klorida dan air.

Reaksinya adalah sebagai berikut :

NaOH(aq) + HCl(aq)→ NaCl(aq) + H2O(l)

Bereaksi dengan karbon dioksida membentuk natrium bikarbonat dan air

2NaOH + CO2→ Na2CO3 + H2O

1.4.3.2Produk

Metil Ester Sulfonat

Sifat fisika :

Fase : Serbuk padatan

Berat molekul : 382,7 g/gmol (Zoller, 2009)

Densitas : 600 kg/m3 (Sun Products Corporation, 2011)

Autoignition Temperature : 684 oF (Sun Products Corporation, 2011)

Flash Point : > 200 oF (Sun Products Corporation, 2011)

Sifat Kimia :

Larut dalam air (Sun Products Corporation, 2011)

Sifat deterjensi yang baik pada hard water (Zoller, 2009)

1.4.4 Tinjauan Proses Secara Umum

Dalam proses pembuatan metil ester sulfonat, pertama mereaksikan

belerang cair dengan udara sehingga terbentuk gas SO2. Selanjutnya dilakukan

commit to user

tekanan 1 atm dan suhu optimum 425 oC. Kondisi operasi reaktor adiabatic non

isothermal.

Pada tahap sulfonasi, metil ester dikontakkan dengan SO3 di dalam suatu

falling film reactor (FFR). Proses ini berlangsung secara eksotermis. Agar reaksi

sulfonasi berlangsung sempurna, produk keluaran FFR dimasukkan ke dalam

digester (aging process). Proses sulfonasi menghasilkan produk berwarna gelap

dan bersifat sangat asam. Untuk mengurangi warna sampai sesuai dengan

spesifikasi, dilakukan proses bleaching dengan menambahkan 50% hidrogen

peroksida dan metanol. Selanjutnya dilakukan tahap netralisasi dengan

menambahkan 50% natrium hidroksida.

Hasil dari proses netralisasi yang berupa pasta netral dilewatkan ke sistem

dryer dimana methanol dan air berlebih dipisahkan dan dimasukkan ke dalam

menara distilasi. Metanol hasil recovery di-recycle kembali ke dalam proses

commit to user

BAB II

DESKRIPSI PROSES

2.1 Spesifikasi Bahan Baku dan Produk

2.1.1 Spesifikasi Bahan Baku

a. Spesifikasi belerang yang digunakan (www.alibaba.com) :

Fase : padat

Komposisi : belerang = 99,96%

impuritas = 0,040%

Titik lebur : 120 ºC

Titik didih : 444,6 oC

Berat molekul : 32,064 g/gmol

Kemasan : Curah

b. Spesifikasi udara yang digunakan (Othmer, 1996) :

Wujud : gas

Warna : tak berwarna

Bau : tak berbau

Komposisi : O2 = 21%

N2 = 79%

commit to user

c. Palm stearin methyl ester (ME C16-C18)

Palm stearin methyl ester yang digunakan untuk pembuatan surfaktan metil

ester sulfonat harus memenuhi kriteria yang akan dijabarkan dalam pada Tabel

2.1 berikut ini.

Tabel 2.1 Benchmark Feed Characteristics for C16-C18 ME (Zoller, 2009)

Typical Specification

Molecular weight 280,7

Iodine value (cg iodine/g ME) 0,10 <0,15

other organics include glycerides, glycerine, and methanol

d. Hidrogen peroksida

Hidrogen peroksida yang digunakan berkadar 50% dengan spesifikasi :

Tabel 2.2 Spesifikasi H2O2 (Siemens water technology, 2011)

Typical Physical Properties

Appearance Clear, colorless liquid

Concentration 50 wt%

Boiling Point 114oC(237oF)

Specific gravity 1,20

Freezing point -52 oC (-62oF)

e. Metanol

Metanol yang digunakan harus memenuhi spesifikasi kandungan sebagai

commit to user

Tabel 2.3 Spesifikasi Metanol (Zoller, 2009)

Characteristics Specification

Purity ≥ 98,5 wt%

Chloride content ≤ 0,10 wt%

Appearance Clear

f. Natrium hidroksida

Natrium hidroksida yang digunakan adalah natrium hidroksida 50% yang

harus memenuhi spesifikasi kandungan sebagai berikut :

Tabel 2.4 Spesifikasi Natrium Hidroksida (Zoller, 2009)

Characteristics Specification

Concentration ≥ 50 wt%

Iron (Fe) ≤ 10 ppm (wt)

Sulfate (Na2SO4) ≤ 0,1 wt%

Chloride (NaCl) ≤ 1,5 wt%

Appearance Clear liquid

2.1.2 Spesifikasi Produk

Penjabaran spesifikasi produk MES yang berkualitas baik pada Tabel 1.2 berikut.

Tabel 2.5 Benchmark Product Characteristics for MES (Zoller, 2009)

Benchmark C16-C18 Dry MES Product

Molecular weight 382,7

Total active (wt%) (MES + disalt) 88,5

Disalt (wt%) 5,8

Methanol (wt%) 0,1

Moisture (wt%) 2,6

Free ME (wt%) 2,8

Final Color (Klett) (5 wt%) 40

2.1.3 Spesifikasi Bahan Pembantu (Katalis)

Katalisator : Vanadium Pentoksida (V2O5)

Bentuk : granular

commit to user

Porositas : 0,45

Bulk density : 541,424 kg/m3

Umur teknis : 10 tahun

2.2 Konsep Proses

2.2.1 Tinjauan Termodinamika

Tinjauan secara termodinamika ditujukan untuk mengetahui sifat reaksi

(endotermis/eksotermis) dan arah reaksi (reversible/ irreversible). Penentuan

panas reaksi berjalan secara eksotermis atau endotermis dapat dihitung dengan

perhitungan panas pembentukan standar ( o) pada tekanan 1 atm dan suhu

298,15 K. Pada proses pembentukan metil ester sulfonat terjadi reaksi sebagai

berikut :

S (g) + O2(g) SO2(g) (2.1)

SO2(g) + ½ O2 (g) SO3 (g) (2.2)

O O

R–CH2–C–O–CH3 + SO3→ R–CH–C–O–CH3 (2.3)

SO3H

a. Untuk reaksi 2.1 :

Data panas pembentukan standar suhu 298,15 K (Smith Van Ness, 1975) :

o S = 0 J/mol

o O2 = 0 J/mol

o SO2 = -296.830 J/mol

commit to user

H298,15 = (-296.830) – (0 + 0) J/mol

= -296.830 J/mol

Reaksi ini termasuk reaksi eksotermis dilihat dari nilai panas pembentukan

standar (Δ 298,15) yang bernilai negatif.

b. Untuk reaksi 2.2 :

Data panas pembentukan standar suhu 298,15 K (Smith Van Ness, 1975) :

o O2 = 0 J/mol

o SO2 = -296.830 J/mol

o SO3 = -395.730 J/mol

H298,15 = o produk - o reaktan

298,15 = (-395.730) – (-296.830 + ½ x 0) J/mol

= -98.900 J/mol

Reaksi ini termasuk reaksi eksotermis dilihat dari nilai panas pembentukan

standar (Δ 298,15) yang bernilai negatif.

c. Untuk reaksi 2.3 :

Reaksi ini sangat eksotermis yaitu 150-170 kJ/mol panas yang dilepaskan

(Robert, 2003).

Sifat reaksi kimia yang reversible atau irreversible dapat diketahui dari

harga konstanta kesetimbangan. Data energi Gibbs pada 298,15 K (Smith Van

Ness, 1975) :

commit to user

o O2 = 0 J/mol

o SO2 = -300.360 J/mol

o SO3 = -370.620 J/mol

Perubahan energi Gibbs dapat dihitung dengan menggunakan persamaan (Smith

Van Ness, 1975) :

G298,15 = - R T ln K

G298,15 = o produk - o reaktan

dengan :

G298,15 = Energi bebas Gibbs standar suatu reaksi pada 298,15 K (kJ/mol)

R = Konstanta Gas ( 8,314 J/mol·K)

T = Temperatur (K)

K = Konstanta Kesetimbangan

a. Reaksi 2.1 :

Dari persamaan 15.17 Smith Van Ness :

commit to user

dengan :

K = Konstanta kesetimbangan pada suhu tertentu

T = Suhu tertentu

R = Tetapan gas ideal, 8,314 J/mol·K

H298,15 = Panas reaksi standar pada 298,15 K

Pada suhu 140oC (1.243,15 K) besarnya konstanta kesetimbangan dapat

dihitung sebagai berikut :

298,15

Karena harga konstanta kesetimbangan relatif besar, maka reaksi berlangsung

searah ke arah kanan (irreversible).

commit to user

Pada suhu 425oC (698,15 K) besarnya konstanta kesetimbangan dapat

dihitung sebagai berikut :

298,15

Karena harga konstanta kesetimbangan relatif kecil, maka reaksi berlangsung

bolak-balik (reversible).

c. Reaksi 2.3 :

Pada 45oC (343,15 K) energi bebas gibbs (Torres, 2008) :

Δ 343,15 = -449,15 x 103 J/mol

Maka konstanta kesetimbangan dapat dihitung sebagai berikut :

n 343,15 -Δ R 343,15

- 8,314 mo -449,15 10⁄ 343,15 3 mo

= 157,43

K = 2,36 x 1068

Karena harga konstanta kesetimbangan relatif besar, maka reaksi berlangsung

commit to user

2.2.2 Tinjauan Kinetika

Secara kinetika, reaksi pembentukan belerang trioksida mempunyai

persamaan kecepatan reaksi sebagai berikut (Froment, 1990) :

Reaksi : SO2 + ½ O2 SO3

Konstanta kesetimbangan :

Kp =

dengan : Kp = konstanta kesetimbangan

T = suhu reaksi, ºK

Kecepatan reaksinya :

2commit to user

Untuk reaksi pembentukan methyl ester sulfonic acid (MESA), persamaan

kecepatan reaksinya adalah sebagai berikut (Torres, 2008) :

r - 3

dengan konstanta kecepatan reaksi : 1,14 1019

-14350

2.2.3 Mekanisme Reaksi

Dasar mekanisme reaksi pembuatan Metil Ester Sulfonat (MES) adalah

sebagai berikut (Zoller, 2009) :

Absorpsi belerang trioksida oleh metil ester pada falling film reactor

ditunjukkan pada reaksi 2.4 secara cepat membentuk intermediet II, yang

umumnya disebut sebagai adisi.

O O

R–CH2–C–O–CH3 (I) + SO3↔ R–CH2–(C–OCH3):SO3 (II) (2.4)

Int rm di t II da am s timbangan d ngan b ntu yang m nga ti an α-karbon

untuk sulfonasi dalam reaksi di 2.5, yaitu reaksi untuk membentuk intermediet III.

O O

R–CH2–(C–OCH3):SO3 (II) + SO3↔ R–CH–(C–OCH3):SO3 (III) (2.5)

SO3H

Intermediet III harus menjalani "penataan ulang" seperti yang ditunjukkan pada

reaksi 2.6 untuk melepaskan belerang trioksida sehingga membentuk methyl ester

commit to user

O O

R–CH–(C–OCH3):SO3(III) ↔ R–CH–C–O–CH3 (IV) + SO3 (2.6)

SO3H SO3H

Belerang trioksida yang dilepaskan kemudian akan mengkonversi

intermediet II sisa untuk membentuk intermediate III. Jika intermediet III tidak

dikonversi ke MESA (IV) sebelum tahap netralisasi, hidrolisis ester akan terjadi,

sehingga membentuk disalt (V) seperti yang ditunjukkan pada reaksi 2.7.

O O

R–CH–(C–OCH3):SO3(III) + 3Na → R–CH–C–ONa(V)+ 2H2O + CH3OSO3Na (2.7)

SO3H SO3Na

Reaksi 2.6 selesai oleh reaksi belerang trioksida dengan intermediet II

seperti yang ditunjukkan pada Reaksi 2.5. Setelah intermediate II terkonsumsi,

reaksi 2.6 lumayan melambat.

Jumlah intermediet III keluaran falling film reactor bervariasi dari 10% -

20%. Hal ini dapat diminimalkan dengan penambahan alkohol sesuai reaksi 2.8,

untuk bereaksi dengan intermediet III sisa membentuk MESA (IV) yang

diinginkan sebelum sampai pada tahap netralisasi.

O O

R–CH–(C–OCH3):SO3(III) + CH3 → R–CH–C–OCH3(IV) + CH3OSO3H (2.8)

commit to user

Netralisasi MESA (IV) untuk membentuk MES (VI) ditunjukkan dalam reaksi

2.9.

O O

R–CH–C–OCH3(IV) + Na → R–CH–C–OCH3 (VI) + H2O (2.9)

SO3H SO3Na

Namun, jika pH netralisasi tidak terkontrol, MES (VI) produk dapat dihidrolisis

untuk membentuk disalt (V) seperti yang ditunjukkan pada reaksi 2.10. Reaksi ini

menghasilkan disalt (V) dan metanol. Jadi, meminimalkan hasil disalt (V)

memerlukan penyelesaian reaksi intermediet III menjadi MESA (IV) sebelum

tahap netralisasi serta kontrol yang tepat dari bleaching dan kondisi netralisasi

untuk mencegah konversi besar dari MES (VI) membentuk disalt (V ) dan

metanol.

O O

R–CH–C–OCH3(VI) + Na → R–CH–C–ONa (V) + CH3OH (2.10)

SO3Na SO3Na

2.3 Diagram Alir Proses dan Tahapan Proses

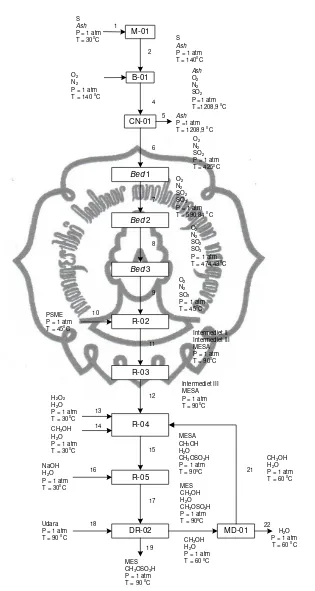

2.3.1 Diagram Alir Proses

Diagram alir prarancangan pabrik metil ester sulfonat dapat ditunjukkan

dalam tiga macam, yaitu :

a. Diagram alir proses (Gambar 2.1)

b. Diagram alir kualitatif (Gambar 2.2)

commit to user

commit to user

PSME = 4.738,86 kg

Intermediet II = 772,03 kg Intermediet III = 1.482,26 kg MESA = 4.242,52 kg

CH3OH = 1.888,34 kg H2O = 18,00 kg

commit to user

2.3.2 Langkah Proses

Dalam proses produksi metil ester sulfonat dapat dibagi dalam beberapa

tahap, yaitu :

a. Tahap sintesis gas SO3

Bahan baku belerang berupa granular disimpan di dalam gudang

penyimpanan (G-01) pada kondisi lingkungan. Belerang diangkut dengan Belt

Conveyor (BC-01) menuju Hopper (H-01) untuk ditampung sebelum dileburkan.

Belerang selanjutnya dilebur di Melter (M-01) pada suhu 140 oC dengan media

pemanas steam. Selanjutnya produk cairan M-01 dipompakan dengan pompa

(P-01) menuju Burner (B-01) untuk direaksikan dengan udara. Udara yang

diumpankan ke Burner (B-01) diperoleh dari udara luar yang ditekan dengan

Blower (BL-01)dan dilewatkan air dryer (DR-01) agar menjadi udara kering.

Burner difungsikan untuk mereaksikan belerang dengan udara membentuk

SO2 dengan sifat reaksi eksotermis. Produk keluaran burner berupa gas SO2

dengan suhu 935,75 oC. Gas SO2 dari burner kemudian dilewatkan di Waste Heat

Boiler (WHB-01) yang berfungsi memanfaatkan panas produk keluar burner

untuk memproduksi steam sekaligus menurunkan suhu produk keluar Waste Heat

Boiler menjadi 425 oC. Setelah itu dilewatkan Cyclone (CN-01) yang berfungsi

untuk menyaring impuritas sebelum gas SO2 diumpankan menuju reaktor fixed

bed-multi bed.

Gas SO2 masuk ke dalam reaktor fixed bed-multi bed (R-01) yang terdiri

dari 3 buah bed catalyst. Katalis yang digunakan berupa vanadium pentoksida

commit to user

SO2 + ½ O2 SO3

Temperatur pada bed dijaga pada temperatur sekitar 425 oC dengan

interstage cooling agar katalis tetap pada kondisi operasi optimumnya sehingga

diharapkan terjadi konversi reaksi yang optimum pula.

b. Tahap sulfonasi

Reaksi pengontakkan palm stearin methyl ester dan SO3 terjadi di dalam

falling film reactormultitube (R-02) pada suhu 45 oC dan tekanan 2 atm. Gas SO3

dan palm stearin methyl ester mengalir di dalam tube secara co-current. Reaksi

berlangsung secara eksotermis (160 kJ/mol panas dilepaskan), sehingga untuk

menjaga kestabilan temperatur reaksi dilakukan proses pendinginan menggunakan

cooling water. Air pendingin ini mengalir pada bagian shell dari reaktor. Agar

reaksi sulfonasi berlangsung sempurna, produk keluaran FFR dimasukkan ke

dalam digester (R-03).

c. Tahap bleaching

Proses sulfonasi menghasilkan produk berwarna gelap dan bersifat sangat

asam. Untuk mengurangi warna sampai sesuai dengan spesifikasi, dilakukan

proses bleaching dengan menambahkan 50% hidrogen peroksida. Selain itu untuk

meminimalkan terbentuknya by-product berupa disalt dilakukan penambahan

metanol. Kedua proses ini berlangsung secara simultan di bleacher (R-04).

d. Tahap netralisasi

Produk (MESA) yang keluar dari tahap bleaching bersifat sangat asam.

commit to user

hidroksida dan membentuk produk pasta MES (VI). Proses ini berlangsung di

neutralizer (R-04).

e. Tahap pengeringan

Hasil dari proses netralisasi yang berupa pasta netral dilewatkan ke spray

dryer (DR-02) dimana metanol dan air berlebih dipisahkan dan dimasukkan ke

dalam menara distilasi (MD-01). Metanol hasil recovery di-recycle kembali ke

dalam proses bleaching. Produk yang dihasilkan dari spray dryer berupa produk

powder kering MES.

2.4 Neraca Massa dan Neraca Energi

Produk : Metil Ester Sulfonat

Kapasitas : 50.000 ton/tahun

Satu tahun produksi : 300 hari

Waktu operasi selama 1 hari : 24 jam

Basis perhitungan : 1 jam operasi

2.4.1 Neraca Massa

2.4.1.1Neraca Massa Melter

Tabel 2.6 Neraca Massa Melter

Komponen

Input

(kg/jam)

Output

(kg/jam) Arus 1 Arus 2

Belerang 706,16 706,16

Ash 0,28 0,28

commit to user

2.4.1.2Neraca Massa Sulfur Burner

Tabel 2.7 Neraca Massa Sulfur Burner

Komponen

2.4.1.3Neraca Massa Cyclone

Tabel 2.8 Neraca Massa Cyclone

Komponen Input

2.4.1.4Neraca Massa Catalytic Converter Bed 1

Tabel 2.9 Neraca Massa Catalytic Converter Bed 1

Komponen Input (kg/jam) Output (kg/jam)

commit to user

2.4.1.5Neraca Massa Catalytic Converter Bed 2

Tabel 2.10 Neraca Massa Catalytic Converter Bed 2

Komponen Input (kg/jam) Output (kg/jam)

Arus 7 Arus 8

O2 105,71 35,24

N2 3.481,32 3.481,32

SO2 423,26 141,09

SO3 1.234,27 1.586,92

Jumlah 5.244,56 5.244,56

2.4.1.6Neraca Massa Catalytic Converter Bed 3

Tabel 2.11 Neraca Massa Catalytic Converter Bed 3

Komponen Input (kg/jam) Output (kg/jam)

Arus 8 Arus 9

O2 35,24 1,06

N2 3.481,32 3.481,32

SO2 141,09 4,23

SO3 1.586,92 1.757,95

Jumlah 5.244,56 5.244,56

2.4.1.7Neraca Massa Falling Film Reactor

Tabel 2.12 Neraca Massa Falling Film Reactor

Komponen Input (kg/jam) Output (kg/jam) Arus 9 Arus 10 Arus 11

PSME 0,00 4.738,86 0,00

SO3 1.757,95 0,00 0,00

Intermediet II 0,00 0,00 772,03

Intermediet III 0,00 0,00 1.482,26

MESA 0,00 0,00 4.242,52

Total 1.757,95 4.738,86

commit to user

2.4.1.8Neraca Massa Digester

Tabel 2.13 Neraca Massa Digester

Komponen Input (kg/jam) Output (kg/jam) Arus 11 Arus 12

Intermediet II 772,03 0,00

Intermediet III 1.482,26 438,31

MESA 4.242,52 6.058,49

Total 6.496,81 6.496,81

2.4.1.9 Neraca Massa Bleacher

Tabel 2.14 Neraca Massa Bleacher

Komponen Input

2.4.1.10 Neraca Massa Neutralizer

Tabel 2.15 Neraca Massa Neutralizer

commit to user

2.4.1.11 Neraca Massa Spray Dryer

Tabel 2.16 Neraca Massa Spray Dryer

Komponen Input (kg/jam) Output (kg/jam)

7.056,27 3.116,92 10.173,19

2.4.1.12 Neraca Massa Menara Distilasi

Tabel 2.17 Neraca Massa Menara Distilasi Komponen Input (kg/jam) Output (kg/jam)

1.906,33 1.210,59 3.116,92

2.4.2 Neraca Energi

2.4.2.1Neraca Energi pada Melter

Tabel 2.18 Neraca Energi pada Melter

Komponen Q input

commit to user

2.4.2.2Neraca Energi pada Sulfur Burner

Tabel 2.19 Neraca Energi pada Sulfur Burner

Komponen Q input (kJ/jam)

Q output

(kJ/jam)

Q arus 2 126.250,67 0,00

Q arus 3 530.376,05 0,00

Q reaksi 6.536.977,19 0,00

Q arus 4 0,00 7.193.603,91

Total 7.193.603,91 7.193.603,91

2.4.2.3Neraca Energi pada Cyclone

Tabel 2.20 Neraca Energi pada Cyclone

Komponen Q input (kJ/jam)

Q output

(kJ/jam)

Q arus 4 2.014.191,56 0,00

Q arus 5 0,00 111,89

Q arus 6 0,00 2.014.079,67

Total 2.014.191,56 2.014.191,56

2.4.2.4Neraca Energi pada Catalytic Converter

Tabel 2.21 Neraca Energi pada Catalytic Converter

Komponen Q input (kJ/jam)

Q output

(kJ/jam)

Q bed I 2.014.079,67 2.866.192,99

Q bed II 1.989.343,40 2.240.181,56

Q bed III 1.982.275,90 1.993.803,08

Q reaksi 2.171.503,97 0,00

Q pendingin 0,00 1.057.025,30

commit to user

2.4.2.5Neraca Energi pada Falling Film Reactor

Tabel 2.22 Neraca Energi pada Falling Film Reactor

Komponen Q input (kJ/jam)

Q pendingin 0,00 2.177.033,86

Total 2.984.391,67 2.984.391,67

2.4.2.6Neraca Energi pada Digester

Tabel 2.23 Neraca Energi pada Digester

Komponen Q input (kJ/jam)

Q pendingin 0,00 501.747,38

Total 1.347.590,86 1.347.590,86

2.4.2.7Neraca Energi pada Bleacher

Tabel 2.24 Neraca Energi pada Bleacher

Komponen Q input (kJ/jam)

Q pendingin 0,00 183.556,31

commit to user

2.4.2.8Neraca Energi pada Neutralizer

Tabel 2.25 Neraca Energi pada Neutralizer

Komponen Q input (kJ/jam)

Q pendingin 0,00 965.714,88

Total 2.782.665,76 2.782.665,76

2.4.2.9Neraca Energi pada Spray Dryer

Tabel 2.26 Neraca Energi pada Spray Dryer

Komponen Q input (kJ/jam)

Total 1.822.483,55 1.822.483,55

2.4.2.10Neraca Energi pada Menara Distilasi

Tabel 2.27 Neraca Energi pada Menara Distilasi

Komponen Q input (kJ/jam)

Total 954.984,80 954.984,80

2.5 Lay Out Pabrik dan Peralatan Proses

2.5.1 Lay Out Pabrik

Tata letak (layout) pabrik merupakan hal penting yang perlu

commit to user

dilakukan secara seksama sehingga penempatan peralatan-peralatan proses serta

fasilitas penunjang lainnya dapat meminimalisasi biaya investasi lahan dan biaya

perawatan, dapat mengakomodir seluruh pegawai yang bekerja di pabrik, serta

memenuhi aspek-aspek keselamatan pekerja dan pabrik.

Pabrik MES ini akan didirikan pada areal seluas 3 hektar yang dapat

menampung semua peralatan desain dan memungkinkan jika akan dilakukan

perluasan pabrik. Untuk keamanan dan keselamatan kerja, maka area pabrik

dibagi menjadi 2 bagian, yaitu OSBL (Outside Battery Limit) dan ISBL (Inside

Battery Limit).

a. OSBL (Outside Battery Limit)

Area OSBL meliputi :

Kantor

Laboratorium

Klinik

Maintenance

Tempat ibadah

Pos keamanan

Tempat parkir

b. ISBL (Inside Battery Limit)

Area ISBL meliputi daerah proses dan penanganan produk, control room,

sistem utilitas. Di area ini diberlakukan sistem pengamanan dan keselamatan kerja

yang ketat, ditandai dengan kewajiban untuk memakai helm, sepatu safety, dan

commit to user

atas tujuan efektivitas, kenyamanan, dan keselamatan produksi. Letak urutan

peralatan proses, ukuran peralatan, dan sifat bahan yang diolah merupakan

beberapa hal yang sangat mempengaruhi tata letak suatu pabrik.

Control room sebagai pusat dari segala peralatan elektronik yang

mengendalikan dan mengoperasikan pabrik, perlu diletakkan pada lokasi yang

aman namun staf yang ada di sana dimungkinkan untuk segera melakukan

tindakan manual jika terjadi sesuatu di plant. Beberapa pertimbangan untuk

control room:

Tekanan udara di dalam control room dibuat lebih tinggi untuk mencegah

masuknya uap berbahaya dan beracun.

Mendesain control room agar tahan dari blast dan ledakan.

Menempatkan di lokasi yang memiliki resiko paling kecil, berdasarkan jarak

pisah dengan peralatan dan kemungkinan terlepasnya gas berbahaya dan

beracun.

Memasang unit pemurnian udara yang masuk yang dapat meminimalisasi

terpaparnya para pekerja dari uap beracun.

Memasang seal di semua sewer outlet dari control room.

Kapasitas 50.000 ton/tahun

Bab II Deskripsi Proses

50

commit to user

2.5.2 Lay Out Peralatan Proses

Mode operasi yang digunakan dalam pabrik MES adalah kontinyu. Letak

peralatan proses didasarkan dari fungsi peralatan tersebut dan urutannya dalam

proses produksi agar lebih efisien. Ukuran peralatan perlu diperhatikan dalam

rangka menyederhanakan konstruksi pabrik sehingga tidak boros lahan dan

konstruksi. Sifat bahan yang diolah berpengaruh terhadap tata letak pabrik karena

bahan kimia yang berbahaya harus mendapat penanganan khusus. Penentuan

skema tata letak peralatan di dalam pabrik dilakukan dengan memperhitungkan

faktor-faktor berikut ini :

a. Arah angin

Penempatan peralatan proses harus memperhatikan arah angin. Semua

peralatan yang melibatkan zat-zat yang berbahaya dan mudah terbakar harus

diletakkan di daerah yang searah dengan arah angin sehingga apabila terjadi

kebocoran, angin tidak akan membawa zat tersebut ke seluruh pabrik di mana zat

tersebut dapat tersulut dan terbakar. Fasilitas lain seperti perkantoran, control

room, kantin, tempat ibadah, laboratorium, gudang, dan tempat parkir diletakkan

di daerah yang berlawanan dengan arah angin sebab di fasilitas ini paling banyak

terdapat orang.

b. Penempatan alat

Penempatan peralatan proses perlu dikelompokkan dalam